Аустенитная сталь что это такое: Аустенитные стали – Marcegaglia Russia

alexxlab | 01.06.2023 | 0 | Разное

Аустенитные стали – Marcegaglia Russia

/Используемые стали/Аустенитные стали

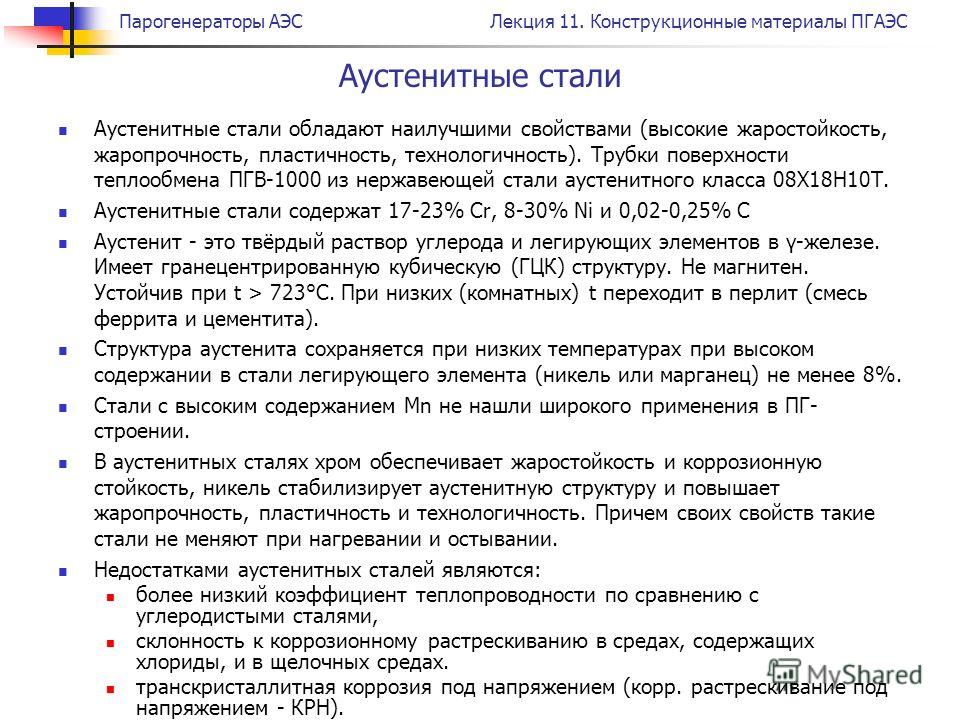

Аустенитная сталь представляет собой сталь с содержанием легирующих элементов – хрома более 18% и никеля более 8%. Данный вид стали имеет кубическую кристаллическую структуру с центрированными гранями. Вместе с ферритной и мартенситной стали он относится к группе нержавеющих сталей и обладает отличной комбинацией механических свойств и коррозионной стойкости.

Повышенное содержание хрома обеспечивает процесс пассивации стали, что значительно повышает устойчивость к коррозии во многих агрессивных окислительных средах, а том числе и азотной. Благодаря этим характеристикам аустенитные стали широко распространены во всех областях промышленности, где предъявляются высокие требования к коррозионной стойкости материала. Значительное содержание никеля придает стали высокую пластичность и уменьшает склонность к росту зерна, тем самым гарантируя высокую технологичность.

Аустенитная сталь имеет следующие характеристики:

- Высокая коррозионная стойкость по сравнению с хромистой сталью (особенно к коррозионному растрескивание под напряжением)

- Аустенитная сталь не магнитится

- Низкий предел текучести (200-300 Н / мм²)

- Высокая прочность на разрыв (700-1300 Н / мм²)

- Высокий коэффициент теплового расширения (16,0·10−6К-1 для материала 1.4301)

- Плотность 1,4301 (V2A, AISI 304): 7,9 г / см3, 1,4401 (V4A, AISI 316L): 8,0 г / см3

- Хорошо деформируется в горячем и холодном состоянии

- Обладают хорошей свариваемостью, хорошо подвергаются пайке

- В холодном состоянии допускает холодную вытяжку, штамповку и прокатку

Все выше перечисленные свойства делают аустенитные нержавеющие стали универсальными

и высоко устойчивыми к коррозии как в промышленной, так и в морской среде, а также в сфере пищевой и химической индустрии.

Из-за высокого процента легирующих элементов аустенитные нержавеющие стали являются самыми дорогими, но их производительность очень высока и может справиться с очень широким спектром применений.

Используемые АУСТЕНИТНЫЕ марки сталей

- 1.4301 – AISI 304 – 08Х18Н10, 12Х18Н9

- 1.4307 – AISI 304L – 03Х18Н9

- 1.4541 – AISI 321 – 08Х18Н10Т, 12Х18Н10Т

- 1.4401 – AISI 316 – 07Х17Н13М2

- 1.4404 – AISI 316L – 03Х17Н13М2

- 1.4571 – AISI 316Ti – 08Х17Н13М4

Производство продукции из других марок сталей и сплавов осуществляется по запросу.

ХАРАКТЕРИСТИКИ AISI 304 (1.4301) – 08Х18Н10, 12Х18Н9

СВАРНЫЕ ТРУБЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ

AISI 304 представляет собой высококачественную нержавеющую кислотостойкую сталь. Хром (минимум 18 % Cr) и никель (10% Ni) придают сплаву антикоррозийные свойства и повышают его износостойкость, поэтому она оказывается особенно подходящей для агрессивных сред, таких как например животноводческие фермы, где жидкие отходы могут застаиваться в течение длительного времени.

Фактически, AISI 304 обладает химической стабильностью, которая обеспечивает почти вечную продолжительность, гарантируя тем самым, что продукт не подвергается воздействию агентов, присутствующих во внешней среде.

Характеристики этого металла делают его особенно подходящим для реализации оборудования для фармакологических, химических и медицинских предприятий.

AISI 304 отличается высокой экологичностью, так как в ней не содержится токсичных веществ и поэтому широко известна как пищевая сталь. Она задействована для изготовления кухонного оборудования, оборудования для маслосырзаводов, пивзаводов и пивоварен, винодельческих заводов. А также для изготовления кухонных и столовых принадлежностей.

ХАРАКТЕРИСТИКИ AISI 304L (1.4307)– 03Х18Н9

Сталь в AISI 304L является эквивалентом стали в AISI 304, но с более низким содержанием углерода, следовательно, буква «L» в номенклатуре обозначает «низкий углерод».

Более низкое количество углерода минимизирует осаждение карбидов хрома, полученных на этапах сварки, и, следовательно, восприимчивость к межзеренной коррозии. Эта особенность делает сталь марки 304L особенно подходящей для сварки даже

Как и AISI 304, AISI 304 L не магнитится, может использоваться в криогенных средах до 700 градусов. Ее основными видами использования являются теплообменники, трубы, напорные баки, клапаны и вообще все применения, где требуются хорошая устойчивость к атмосферным явлениям.

ХАРАКТЕРИСТИКИ AISI 316 (1.4401) – 07Х17Н13М2

Присутствие в ее составе молибдена делает марку AISI 316 (1.4401) превосходной, с точки зрения коррозионной стойкости, для применения во всех средах: вода- сельская и городская, промышленная атмосфера даже в присутствии умеренной концентрации хлоридов и кислот. AISI 316 используется в пищевом и агропродовольственном секторе и во многих кислых химических средах (серная кислота, фосфорная кислота, органические кислоты).

Нержавеющая сталь AISI 316, также как и AISI 316L может использоваться для применений, в которых хорошая формуемость должна сочетаться с превосходной устойчивостью к коррозии. Уменьшенный процент углерода (менее 0,03%) особенно полезен для преодоления проблем межкристаллитной коррозии, которая обычно возникает в процессах сварки, где температуры могут достигаться порядка 450-850 градусов.

Стали, принадлежащие к семейству AISI 316L, подкласс AISI 316, могут использоваться во всех областях применения, в которых используется AISI 316, и, в частности, в тех изделиях, где сварка играет важную роль, т.е. архитектурная отделка для экстерьеров, резервуаров, промышленных автоклавов и т. д.

ХАРАКТЕРИСТИКИ AISI 316L (1.4404)– 03Х17Н13М2

AISI 316L используется там где хорошая формуемость должна сочетаться с отличной коррозионной стойкостью. По сравнению с более традиционной AISI 304 добавление небольшого процента молибдена делает эту марки стали

Эти специфические характеристики делают эту марку стали особенно подходящей для бумажной промышленности и химической промышленности.

Основные характеристики:

Общее сопротивление всем явлениям коррозии;

Крайняя простота очистки компонентов;

Высокий гигиенический коэффициент;

AISI 316L известна не только как морская сталь, но и как ювелирная и хирургическая сталь из-за своих гипоаллергенных свойст, высокой гигиеничности, устойчивости к воздействию морской воды. Она не темнеет, не раздражает кожу и не подвержена коррозии. Это современный эстетичный и долговечный материал, поэтому широко применяется для изготовления элитной бижутерии украшений и акссесуаров.

Эта сталь используется для производства медицинского оборудования и инструментов

, так как обладает высокой гигиеничностью и твердостью, не царапается. AISI 316L используется для производства имплантов для внедрения в человеческий организм.

ХАРАКТЕРИСТИКИ AISI 316Ti (1.4571)– 08Х17Н13М4

AISI 316Ti Аустенитная нержавеющая сталь, стабилизированная титаном. Обладает хорошей межкристаллитной коррозионной стойкостью. Хорошо противостоит коррозии в присутствии хлоридов и кислот. По сравнению с более традиционными AISI 316 и AISI 316L, добавление небольшого процента титана делает сталь этой серии особенно устойчивой к коррозии в сварных зонах (в частности, к точечной коррозии) даже в особенно агрессивных средах, например, в сильно соленых средах и т. д. Эти особенности делает эту сталь особенно подходящей для трубопроводов, погружных насосов и т. д.

Широко используется в военно-морской, нефтехимической, фармацевтической, пищевой промышленности, текстильной, бумажной промышленности для трубопроводов, цистерн, резервуаров, лопастей турбин, режущего инструмента, деталей машин и различных механизмов. В строительстве для возведения особо прочных конструкций.

ХАРАКТЕРИСТИКИ AISI 321 (1.4541) – 08Х18Н10Т, 12Х18Н10Т

AISI 321 – это аустенитные нержавеющие стали, с добавлением титана в качестве стабилизатора, с содержанием до 4%. Он широко используется в тех случаях, когда требуется интервал осаждения карбидов от 450 до 850 ° C. Типичные области применения – кольца для воздушных коллекторов, детали реактора, сварные конструкции, оборудование для химической промышленности и многое другое.

Типичная композиция (выраженная в массовых процентах) показывает присутствие углерода (0,08%), марганца (2,00%), кремния (0,75%), фосфора (0,045%), серы (0,03%), хром (17-19%), никель (9-12%) и титан (0,7%). Техническое название, данное EuroNorm (E.N.): X6CrNiTi18-10.

Фундаментальной характеристикой является высокая стойкость к межкристаллитной коррозии при указанных температурах. При этих температурах семейство этих материалов демонстрирует высокую механическую прочность, стойкость к загрязнению и коррозии в водной среде. Однако следует подчеркнуть, что она также подвержена точечной и щелевой коррозии в средах с горячими хлоридами и разрушению коррозионного напряжения выше 60 ° C.

Однако следует подчеркнуть, что она также подвержена точечной и щелевой коррозии в средах с горячими хлоридами и разрушению коррозионного напряжения выше 60 ° C.

Основные физические характеристики этого материала следующие: плотность 8027 кг / м³, модуль упругости 196 ГПа, модуль Пуассона 0.3, теплопроводность 16,1 Вт / м / К, удельная теплоемкость при постоянном давлении 500 Дж / кг / К.

Запрос информации

Аустенитная сталь: что это такое, марка, применение и класс жаропрочного нержавеющего материала

29ЯнвСодержание статьи:

- Свойства аустенитных сталей

- Методы получения аустенита

- Химические элементы и их влияние на аустенит

- Применение сплавов

- Марки аустенитной стали

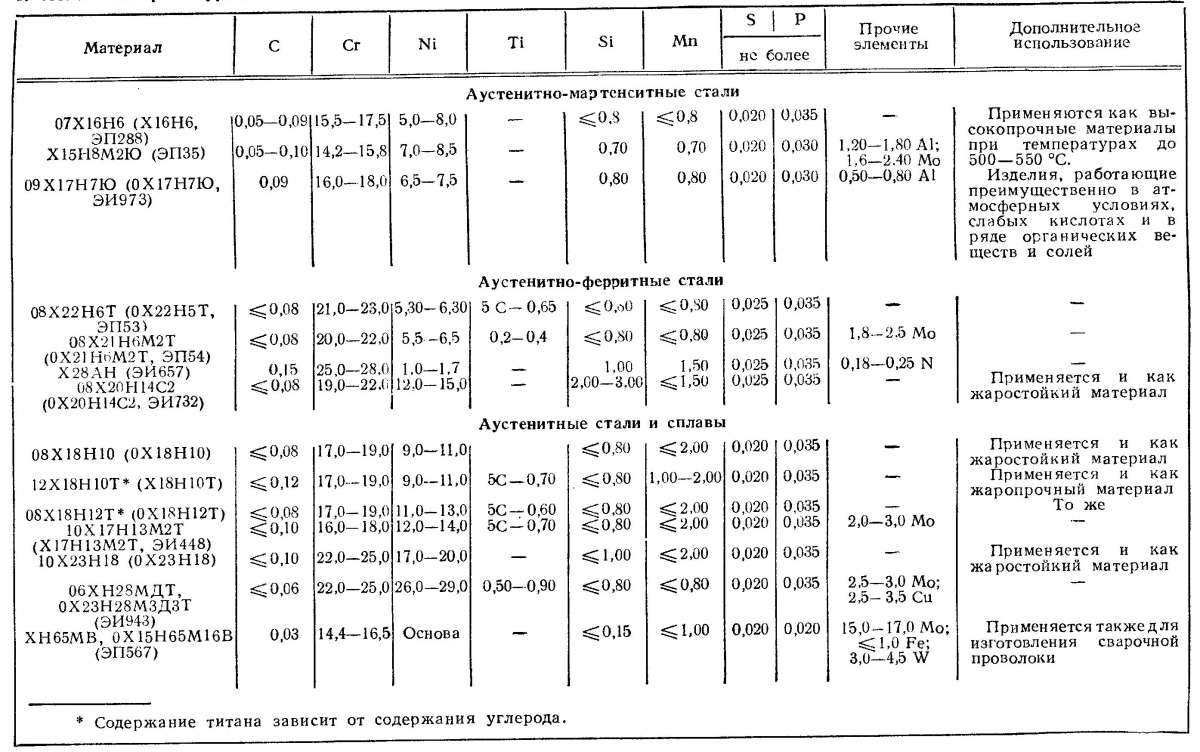

- ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные

- Особенности термообработки

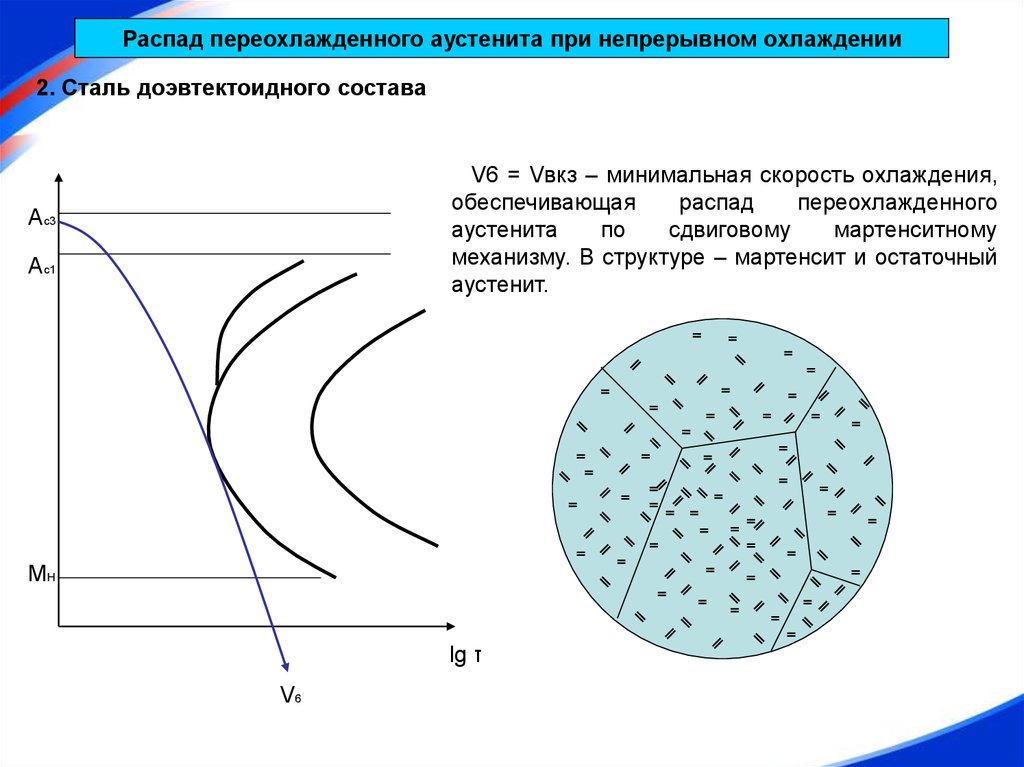

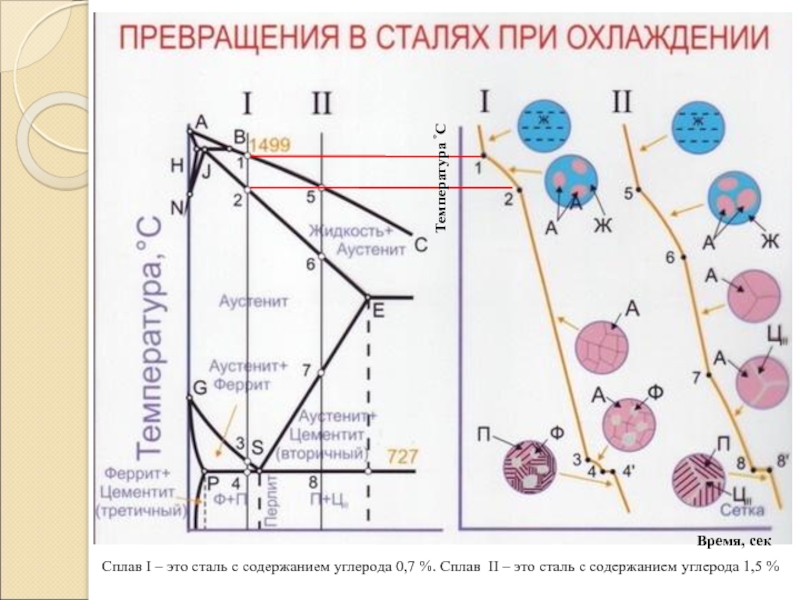

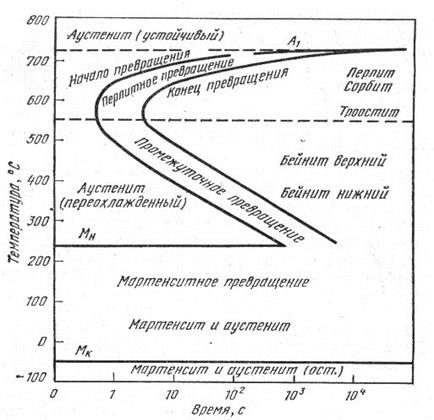

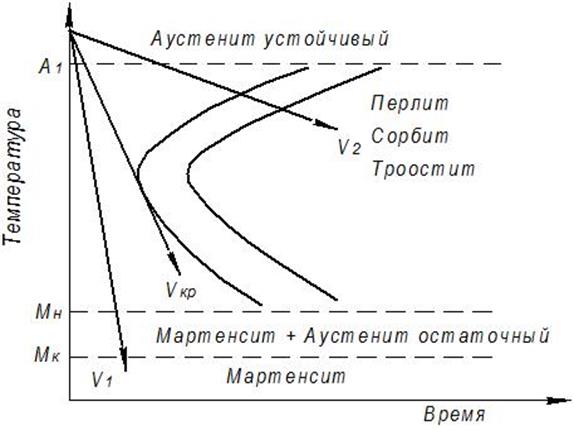

При изготовлении металла на предприятии используется классификация заготовок по структурным особенностям. Обычно металлурги наблюдают за изменениями структуры в ходе металлообработки в том числе после термообработки. И одним из таких состояний является аустенит, а уже после закалки с последующим охлаждением можно получить перлит, мартенсит и прочие изменения. В статье расскажем про то, какие нержавеющие стали относятся к аустенитному классу, какие свойства имеют эти материалы.

Обычно металлурги наблюдают за изменениями структуры в ходе металлообработки в том числе после термообработки. И одним из таких состояний является аустенит, а уже после закалки с последующим охлаждением можно получить перлит, мартенсит и прочие изменения. В статье расскажем про то, какие нержавеющие стали относятся к аустенитному классу, какие свойства имеют эти материалы.

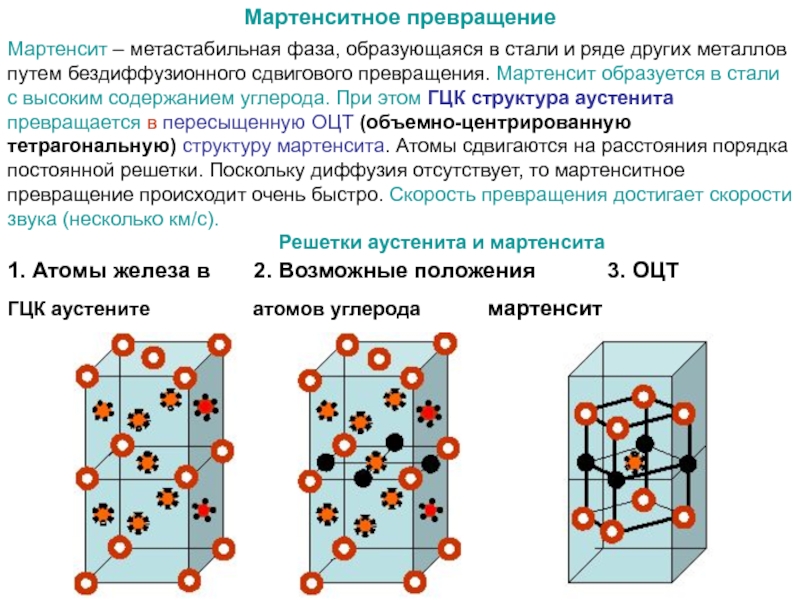

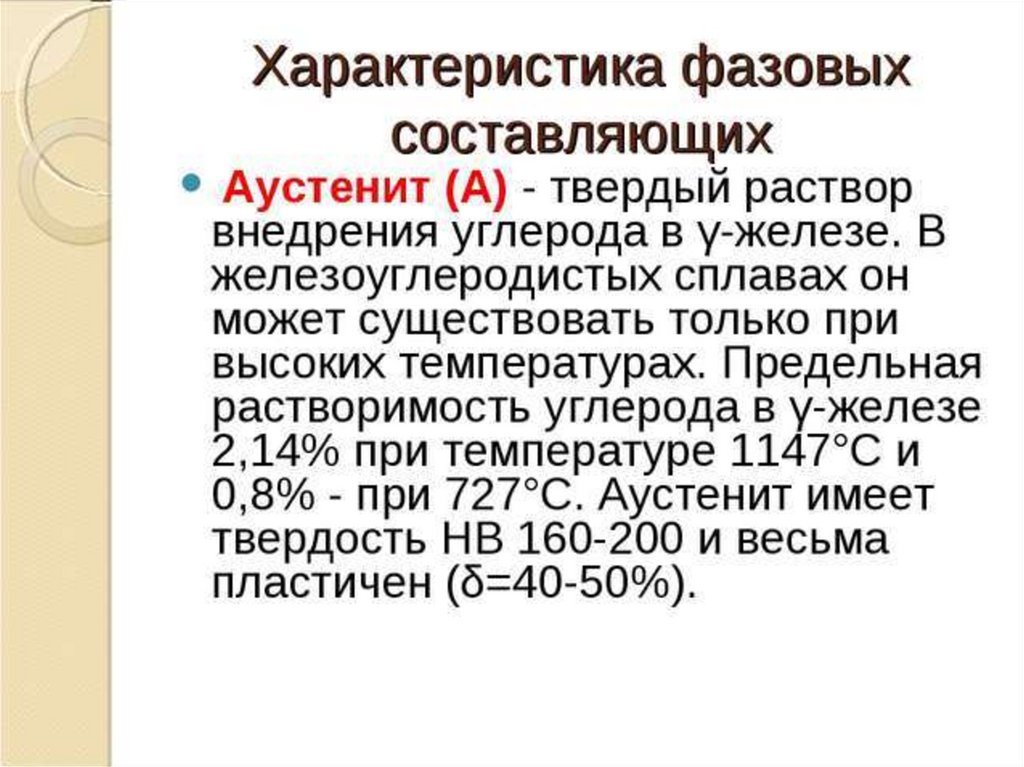

Данное образование может быть получено в стальной заготовке, то есть в растворе железа с добавлением углерода. Особенность этого состояния заключается в том, как располагаются атомы этих веществ. Они последовательно образуют рисунок в одном из двух вариантов:

ОЦК А-Fe. Это объемно-центрированное строение, согласно которому атомы располагаются так: они находятся на каждой вершине куба (всего их 8), а также один находится в самом центре). Такой вариант получается не часто, в среднем в 10% случаев.

ГЦК У-Fe. Объемность строения сохраняется, но к предыдущем вершинным точкам добавляется еще такое же количество – они размещаются по центру каждой грани.

А в сердцевине атома нет. Таким образом, всего их 16. Это наиболее часто появляющаяся структура – гранецентрированная. Она очень крепкая по отношению к низким и высоким температурам, а также к нагрузкам.

А в сердцевине атома нет. Таким образом, всего их 16. Это наиболее часто появляющаяся структура – гранецентрированная. Она очень крепкая по отношению к низким и высоким температурам, а также к нагрузкам.

Если сказать, что это такое значит «сталь аустенитного класса » по простому, то это особенная структура нержавеющего металла, которая предопределяет технические характеристики сплава. При изменении его состояния (нагреве, охлаждении и т.д.) меняются и свойства. Именно благодаря прохождению через аустенит с последующим охлаждением возможна такая популярная термообработка, как закалка (нагрев выше критической точки – до изменения кристаллической решетки). Данная процедура пользуется популярностью, потому что это отличный недорогой и достаточно технологически простой способ повышения прочности металла.

Эта модификация металла отличается высокой степенью легирования (наиболее частотная легирующая добавка – хром). Ее особенность – наличие гранецентрированной решетки, а также то, что она сохраняется даже при экстремальном холоде. Из основных характеристик аустенитов – прочность, устойчивость к деформациям даже при нагреве. Все это позволяет использовать изделия из материала в самых опасных, агрессивных средах, очень активно они применяются в машиностроении, а также в химической и нефтяной промышленности.

Из основных характеристик аустенитов – прочность, устойчивость к деформациям даже при нагреве. Все это позволяет использовать изделия из материала в самых опасных, агрессивных средах, очень активно они применяются в машиностроении, а также в химической и нефтяной промышленности.

Механические свойства аустенитных сталей

В момент кристаллизации металл проходит 1 фазу, и после этого кристаллическая решетка остается неизменной даже при воздействии сверхнизких температур, например, -200 градусов. Сплав имеет в основу железо и обязательно подвергается легированию. Наиболее часто используются такие легирующие добавки как никель и хром, в меньшей концентрации добавляются прочие примеси. В зависимости от того, насколько велики пропорции химических металлических и неметаллических веществ, меняются и характеристики – химические, физические, технологические, появляются особые свойства.

В процессе легирования используют добавки:

Ферритизаторы. Они стабилизируют структуру аустенита, а также после охлаждения увеличивают долю феррита.

Также они предопределяют образование ОЦК-решетки. К ним относятся следующие элементы: ванадий, вольфрам, титан, кремний, ниобий, молибден.

Также они предопределяют образование ОЦК-решетки. К ним относятся следующие элементы: ванадий, вольфрам, титан, кремний, ниобий, молибден.Аустенизаторы. Они расширяют область аустенита. Интересно, что есть даже термин аустенизация – это специальный нагрев, как во время закалки, с последующим кратковременным выдерживанием и охлаждением.

Не все марки класса аустенитных нержавеющих сталей обладают одинаковыми свойствами. Ведь кроме метода термообработки, важен еще и состав. Поэтому как и во всех других случаях при рассмотрении структурных разновидностей сплавов, следует учитывать входящие компоненты и пропорции. Мы отметим, какие свойства характерны некоторым из аустенитов:

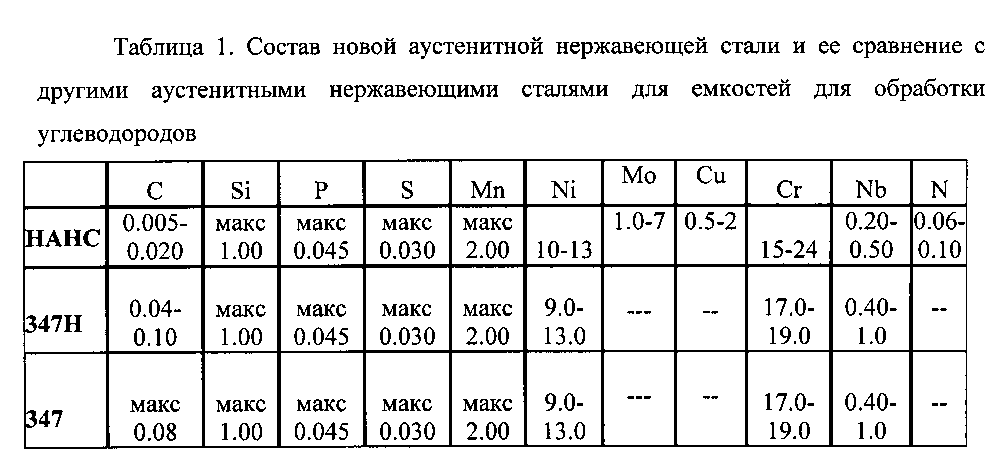

Нержавеющие, устойчивые к коррозии. Производство этих популярных сталей регламентируется нормативным документом ГОСТ 5632-2014. Согласно ему, в таких составах находится 18% хрома, 30% никеля и 0,25% углерода. А еще могут быть различные примеси (как полезные, так и вредные), например, кремний, марганец и молибден.

Коррозионная невосприимчивость настолько ценится, что применяется повсеместно – от изготовления изделий бытового назначения до сложных узлов в машиностроении. Вещества вступают в реакцию с кислородом и образуют на поверхности оксидную пленку. Именно она является защитной и не нарушается даже при сильных температурных перепадах. Невосприимчивость к нагреву объясняется достаточно низкой углеродистостью.

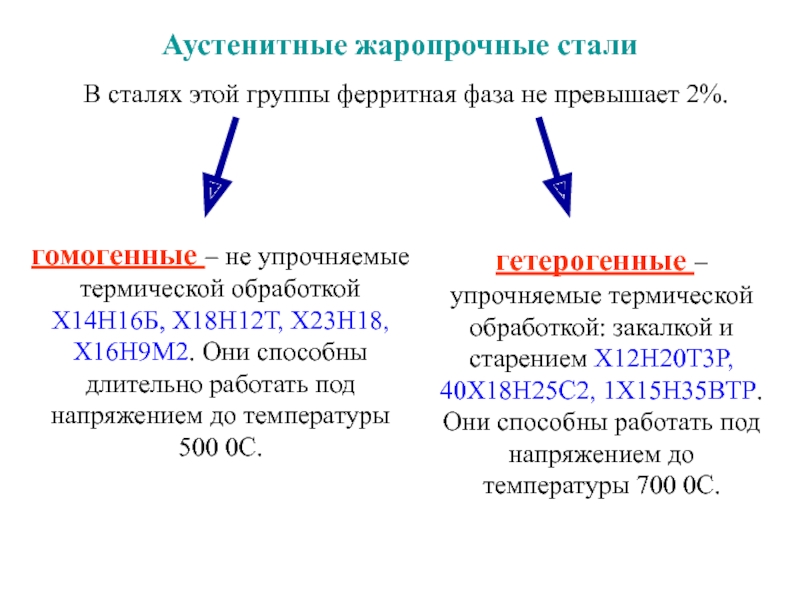

Коррозионная невосприимчивость настолько ценится, что применяется повсеместно – от изготовления изделий бытового назначения до сложных узлов в машиностроении. Вещества вступают в реакцию с кислородом и образуют на поверхности оксидную пленку. Именно она является защитной и не нарушается даже при сильных температурных перепадах. Невосприимчивость к нагреву объясняется достаточно низкой углеродистостью.Аустенитные жаропрочные стали. У них очень высокая предельная точка нагрева, поэтому их можно использовать в сложных подвижных узлах, а также при непосредственном контакте с паром, огнем и иными раскаленными предметами. Температура вплоть до 1100 градусов им абсолютно не страшна, она не сделает существенных изменений в глубинной структуре материала. Это объясняется тем, что сплав обладает ГЦК-решеткой и такими добавками как бор, ниобий, молибден, ванадий и вольфрам. Перечисленные примеси и увеличивают устойчивость к жару. Приведем пример использования – турбины самолетов, все элементы двигателя внутреннего сгорания автомобиля и пр.

Хладостойкие. Чтобы добиться такого эффекта, следует изготовить высоколегированную сталь аустенитного класса с повышенной концентрацией никеля (25%) и хрома (19%). Интересной особенностью данных изделий является то, что высокая прочность, пластичность поддерживаются только на морозе, в то время как при комнатной температуре характеристики могут поменяться в негативную сторону.

Отметим, что состав аустенитной стали является дорогостоящим, поскольку в него добавлено большое количество легирующих компонентов. Поэтому далеко не все производственные сферы могут похвастаться наличием деталей из аустенита. Основными примесями являются хром и никель, а они дорого стоят.

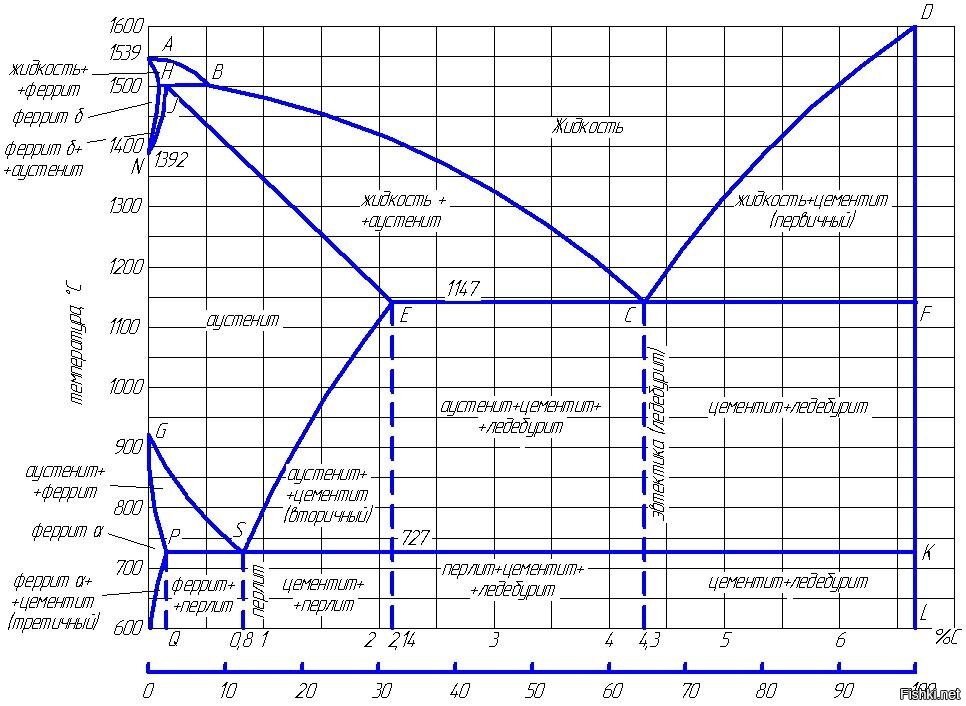

Данному классу сплавов характерны различные контролируемые структурные превращения, так можно получить:

Феррит, если нагреть состав до сверхвысоких температур.

Межкристаллическая коррозия. Этого стараются не допускать, поскольку данный процесс приводит ко внутренним разрушениям структуры, глубоких слоев и поверхности.

Дело в том, что когда железо нагревается более 900 градусов, то появляются избыточные фазы карбидов, которые, в свою очередь, уже влияют на коррозийные преобразования.

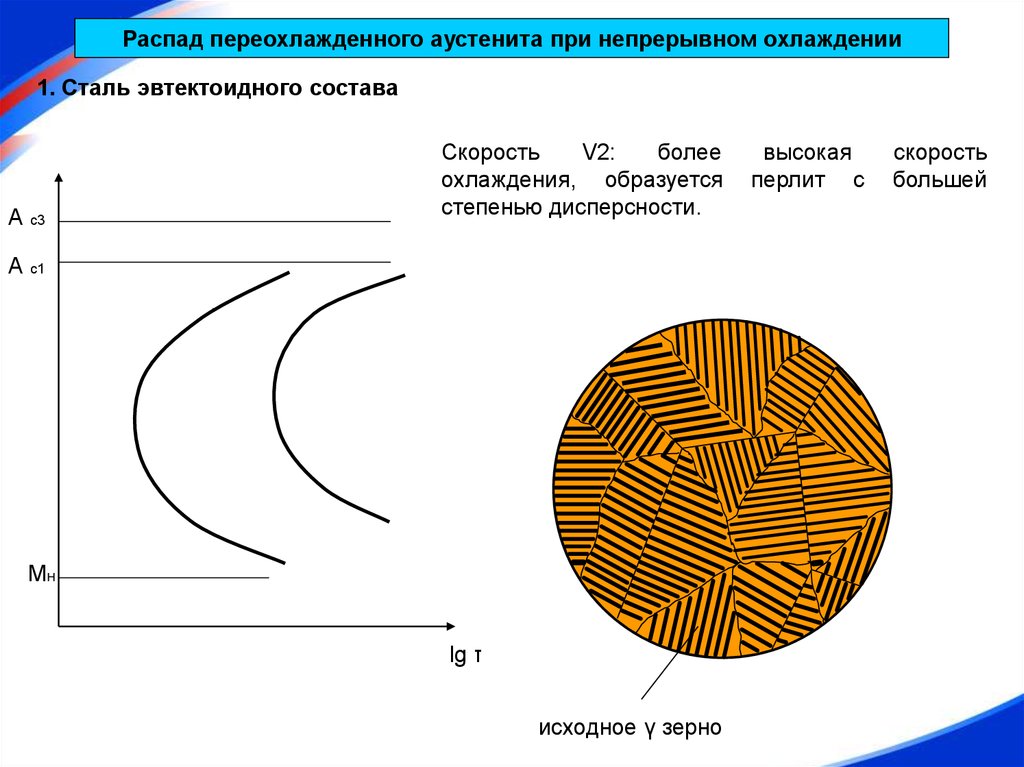

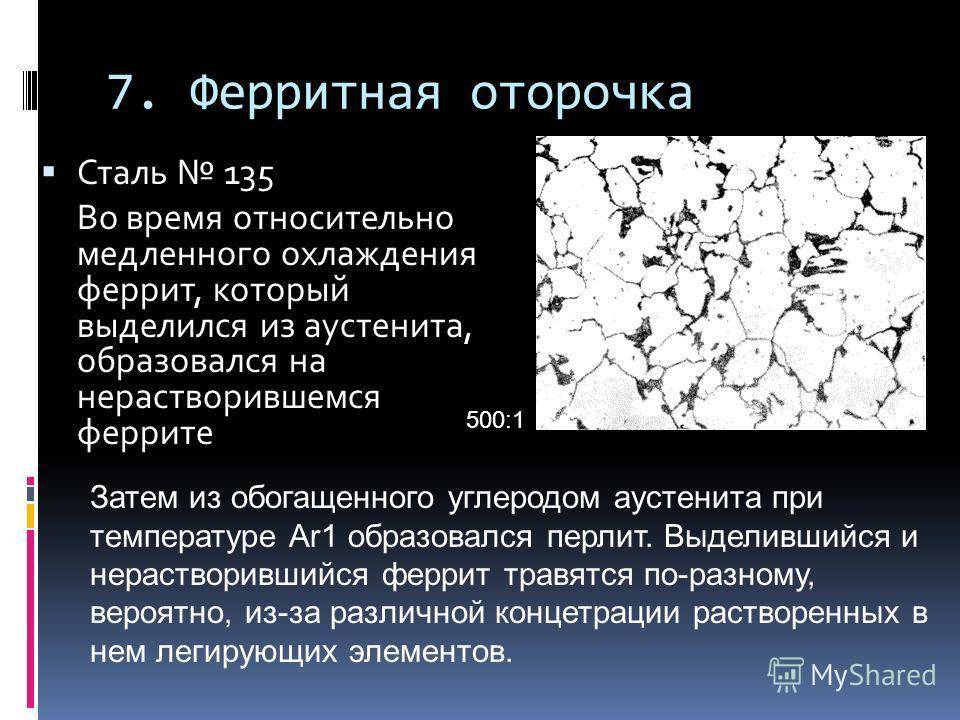

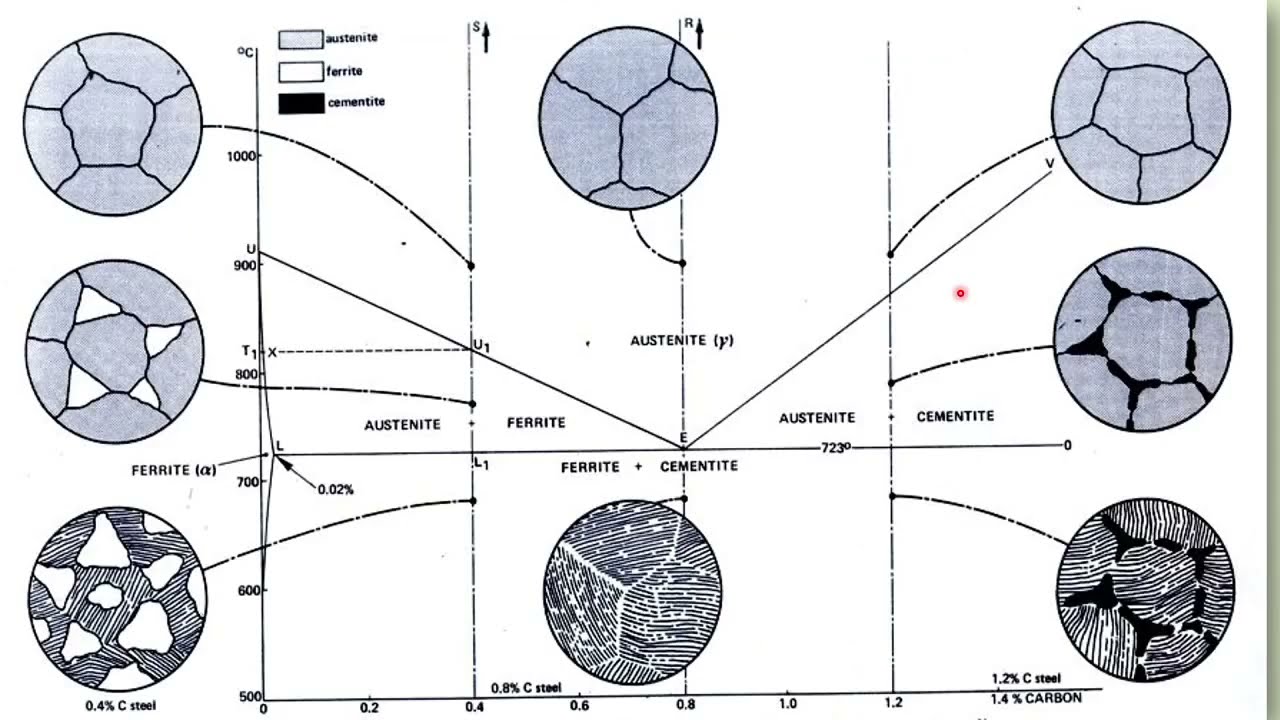

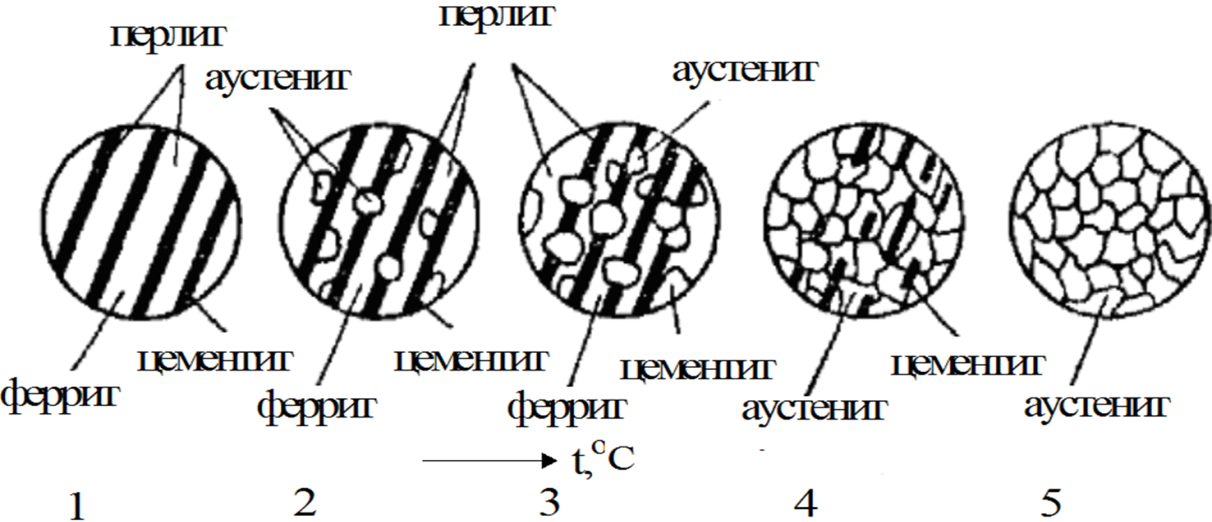

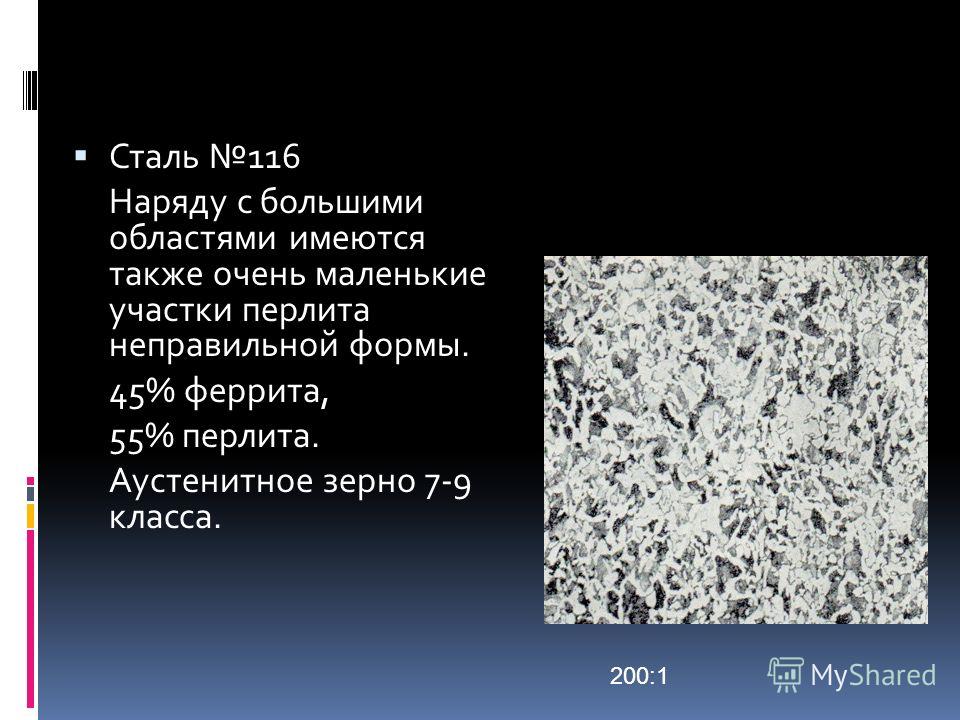

Дело в том, что когда железо нагревается более 900 градусов, то появляются избыточные фазы карбидов, которые, в свою очередь, уже влияют на коррозийные преобразования.Перлит. Это часто используемая структура металла, которая представлена в виде небольших зерен и пластин. Его образование неизбежно при медленном, постепенном охлаждении заготовки непосредственно вместе с печью до температуры в 730 градусов. Именно на этом рубеже происходят изменения в кристаллической решетке из-за эвтектоидного распада. Также его называют перлитным превращением. В ходе данного процесса одновременно растет феррит и цементит, имеющие пластинчатую форму.

Мартенсит. Это еще один тип структуры, представленный пластинами в виде иголок или тонких реек. Он образуется, когда резко снижают температуру изделия, например, сразу из печи и в холодную воду или в масло.

Таким образом, любые превращения являются предусмотренными заранее и контролируемыми. Обычно решающим фактором процедуры является время выдержки и температура нагрева и охлаждения. Это определяется содержанием углерода и прочих легирующих добавок. Те сплавы, которые имеют наименьшее количество примесей, кристаллизуются быстрее.

Это определяется содержанием углерода и прочих легирующих добавок. Те сплавы, которые имеют наименьшее количество примесей, кристаллизуются быстрее.

Методы получения аустенитных углеродистых сталей

Весь первоначальный процесс можно описать так: чтобы получить аустенит, необходимо чтобы в первоначальной структуре начали появляться и расти зерна. Сперва зернистость меняется у поверхности при фазах появления карбидов. Со временем полностью толща заготовки меняет свою структуру.

Второй способ изготовления аустенита – это нагрев до 900 градусов перлитной модификации железа (после эвтектоидного распада). И состоит частично из цементита, на вторую часть из феррита. Чтобы такое превращение произошло, необходима минимальная углеродистость стали – не меньше, чем 0,66% содержание вещества. После того как повышается температура более чем на 900 градусов, ферритная структура перевоплощается в аустенитную, а цементитная полностью растворяется. Получается прекрасного качества аустенитная нержавейка.

Есть еще один вариант – с титановой смесью. В таких случаях берется металлическая заготовка, она помещается в индукционную печь, в которой поддерживается вакуум. В ней сперва достигается высокий жар, а затем он долгий период поддерживается. За это время происходит диазотирование, то есть удаление из стального расплава атомов азота. Временной промежуток определяется индивидуально в зависимости от массы заготовки. Затем постепенно добавляются титан и другие металлические и неметаллические примеси, которые образуют нитриды в реакции с железом.

Но основной способ получения аустенитной стали базируется на создании высоколегированного хромоникелевого сплава. Легировать изделие можно с помощью добавления хрома и никеля. После того как вещества добавлены в тугой раствор, нужно продолжительное время поддерживать высокую температуру, это дает:

А если добавить молибден и фосфор, то можно добиться повышенной вязкости и усталостной прочности.

Химические элементы и их влияние на аустенит

Как и любая легированная сталь, в своей основе данная может иметь ряд легирующих добавок. Давайте посмотрим, как их содержание в расплаве влияет на основные качества металла:

Давайте посмотрим, как их содержание в расплаве влияет на основные качества металла:

Хром. Его высокая концентрация, превышающая 13% (но не более 19%), способствует созданию оксидной пленки. Она, как известно, препятствует возникновению коррозии. Интересно, что такое действие хрома актуально исключительно при невысоком содержании углерода. Поскольку в обратном случае эти два элемента начинают вступать в реакцию, образуя карбид, который, напротив, ускоряет процесс ржавления.

Никель. Еще один постоянно использующийся материал. Его может быть очень много, даже более 50%. Но для того чтобы получить из железа аустенит, достаточно всего 9-12 процентов. Химическое вещество очень положительно воздействует на пластичность – она становится выше. Кроме того, зернистость становится меньше, что хорошо сказывается на прочности.

Углерод. Добавляют обычно сотые, десятые доли. Этого достаточно для того, чтобы повысить прочность. Это обусловлено тем, что вещество приводит к образованию карбидов.

Азот. Он заменяет углерод, если тот нельзя добавлять в сплав по каким-либо причинам, например, если изделие должно обладать стойкостью к электрическому и химическому воздействию.

Бор. Очень хорошо увеличивает пластичность, даже если вещество находится в очень небольшом количестве, а зерно становится меньше.

Кремний и марганец. Добавляют для стабилизации аустенита, а также для повышения прочности.

Титан и ниобий. Применяют при изготовлении хладостойких расплавов.

Применение аустенитных сталей

Наиболее частое использование:

Любые элементы, которые используются при высоких температурах – более 200 градусов (вплоть до 1100). Это могут быть самолетные турбины или различные детали в двигателе. Однако следует внимательно следить за тем, какие химические реакции будут происходить при контакте с топливом, паром и другими агрессивными средами. Иногда возникают трещины. Чтобы предотвратить такую возможность, следует добавить такие примеси как ванадий и ниобий.

С ними будет сформирована карбидная фаза, за счет чего происходит упрочнение поверхности.

С ними будет сформирована карбидная фаза, за счет чего происходит упрочнение поверхности.Различные механизмы, которые подвергаются быстрым температурным перепадам. Например, при сварке некоторых материалов.

Электрическое оборудование, контакты. Их можно сделать благодаря тому, что аустенит устойчив к электромагнитным волнам.

Детали для устройств, работающих в водной среде или в условиях повышенной влажности. Это возможно из-за коррозионностойкой стали аустенитного класса. Никель и хром, которые способствуют этой характеристики, также продлевают износ элемента.

Марки аустенитной стали

Все классы можно поделить на три категории:

Коррозионностойкие: 08Х18Н10, 12Х18Н10Т, 06Х18Н11 (они содержат хром и никель), 10Х14Г14Н4Т, 07Х21Г7АН5 (с добавкой марганца), 08Х17Н13М2Т, 03Х16Н16ЬЗ (особенность – наличие молибдена), 02Х8Н22С6, 15Х18Н12С4Т10 (в них много кремния).

Жаропрочные, например, 08Х16Н9М2, 10Х14Н16Б, 10Х18Н12Т, 10Х14Н14В2БР.

Особенностью является наличие в них бора, вольфрама, ниобия, ванадия или молибдена.

Особенностью является наличие в них бора, вольфрама, ниобия, ванадия или молибдена.Хладостойкие: 03Х20Н16АГ6 и 07Х13Н4АГ20, в них очень много хрома и никеля.

Обратите внимание на маркировку, она обусловлена нормативным документом, ниже о нем.

ГОСТ 5632-2014

Данный документ диктует требования к каждой конкретной марке. В представленных там таблицах перечисляются качества и показатели, которые отвечают за итоговый результат – прочность, износостойкость и пр. Посмотрим на маркировку и отметим, что она сочетает в себе цифры и буквы. Литеры обозначают ту легирующую добавку, которая находится в наибольшем количестве (мельчайшие примеси могут не отображаться в названии, но будут перечислены в техническом паспорте сплава). В самом начале стоит только цифра – это сотые доли углерода. Затем буква добавки с последующим уточнением – сколько процентов. Посмотрим на простом примере. 06Х18Н11, в этой марке:

Посмотрим на простом примере. 06Х18Н11, в этой марке:

0,06% углерода;

18% хлора;

11% никеля.

Особенности термообработки

Несмотря на то что данный материал обладает повышенными прочностными характеристиками, он очень плохо подвергается металлообработке. Обычно, чтобы улучшить качества заготовки используется один из методов:

Отжиг. Этот процесс заключается в нагреве до высоких температур (изменения кристаллической решетки) с последующей выдержкой на протяжении нескольких часов. После этого происходит охлаждение одним из способов – в масле, воде, на воздухе при комнатных условиях. Это способствует снижению твердости аустенитных сталей.

Двойная закалка. Повторная процедура нагрева позволяет повысить жаропрочность материала. Дополнительно зачастую используют старение.

Аустенит – очень часто используемый сплав. Если требуется дополнительная консультация от профессионалов – обращайтесь в компанию «Рокта», мы реализуем ленточнопильные станки и готовы оказать помощь в подборе оборудования, свяжитесь с нами по контакному телефону. А в завершении темы посмотрим видео:

А в завершении темы посмотрим видео:

– Ножи для кои Аустенитная сталь

: Особенности и применение – Ножи для кои перейти к содержаниюАВСТРАЛЬЦЫ, РАБОТАЮЩИЕ С ЯПОНСКОЙ СТАЛЬЮ

Опубликовано Стивеном Таки в

Что такое аустенитная сталь?

Нержавеющая сталь с аустенитом известна как аустенитная сталь. Он имеет высокую концентрацию никеля и хрома, что улучшает его способность формовать и сваривать в любую форму, обеспечивая при этом исключительную прочность и коррозионную стойкость. Это наиболее часто используемый и предпочтительный металл для промышленного использования.

Существует две категории аустенитных сталей: серии 300 и серии 200. Для стали серии 300 используется не менее 8% никеля, в то время как в более дешевых сплавах часть никеля в сталях серии 200 заменяется марганцем или азотом.

Аустениты часто используются в приложениях, связанных с нержавеющей сталью, поскольку они наиболее известны своей способностью противостоять коррозии. Они производят более 70% всей стали, а также являются одной из наиболее широко используемых нержавеющих сталей, причем марка 304 является самой популярной разновидностью.

Что характеризует аустенитную нержавеющую сталь?

Сталь естественным образом превращается в «аустенит» при добавлении к ней никеля или азота. Кристаллическая структура аустенита в материале является важным атрибутом, а химический состав определяет конкретную марку нержавеющей стали.

Важно помнить, что аустенитная нержавеющая сталь часто описывается как немагнитная после отжига. Однако холодная прокатка аустенитной стали или уменьшение ее толщины и повышение твердости придает материалу некоторый магнетизм.

При пределе текучести около 200 МПа аустенитные нержавеющие стали могут быть чрезвычайно хрупкими. Однако при холодной обработке предел текучести этих сталей можно повысить до десяти раз. Они могут сохранять свою прочность при высоких температурах и пластичность при криогенных температурах, в отличие от ферритных сплавов.

Они могут сохранять свою прочность при высоких температурах и пластичность при криогенных температурах, в отличие от ферритных сплавов.

Он известен своей коррозионной стойкостью и формуемостью, что делает его хорошим материалом для изготовления.

Химические компоненты: Аустенитная нержавеющая сталь имеет минимальное содержание никеля от 8% до 12% и множество дополнительных элементов, включая азот и углерод. Азот придает жесткость, а хром обеспечивает превосходную коррозионную стойкость.

Кристаллическая структура аустенита: В дополнение к гранецентрированной кубической структуре решетки нержавеющая сталь демонстрирует кристаллическую структуру аустенита при высоких и низких температурах. Металлы никель, магний и азот стабилизируют структуру аустенита.

Производство и обработка аустенитной нержавеющей стали

Процедура изготовления различных сортов нержавеющей стали, включая аустенитную нержавеющую сталь, практически одинакова. Процент металлов, включенных в смесь, и процедура термообработки, используемая для получения аустенита в стали, являются ключевыми различиями.

Производство аустенитной нержавеющей стали можно обобщить следующим образом:

- Компоненты сырья (железо, хром, никель и т. д.) плавятся в электрической печи в определенной концентрации для производства аустенитной нержавеющей стали определенного типа. . Температура расплава обычно составляет от 1400°C до 1500°C и поддерживается на этом уровне в течение 12 часов.

- В зависимости от предполагаемого конечного продукта расплавленная сталь отливается в такие формы, как блюмы, заготовки, плиты, стержни и т. д.

- Сталь нагревают до 1100 °C (выше температуры рекристаллизации) в процессе горячей прокатки, превращая ее в стальные прутки, листы, проволоку или пластины, пропуская ее через ролики.

- Следующим этапом является термообработка, часто называемая отжигом. Контролируемый процесс нагрева и охлаждения снижает внутренние напряжения в металле и поддерживает микроструктуру с необходимыми свойствами. На качество стали влияют температура нагрева, время нагрева, скорость и способ охлаждения.

Сравнение аустенитных нержавеющих сталей: серии 300 и 200

Нержавеющие стали серий 300 и 200 являются аустенитными. Различное содержание никеля в них дает отличительные характеристики. Из-за большей концентрации никеля нержавеющие стали серии 300 обладают лучшей коррозионной стойкостью.

Нержавеющая сталь серии 200 отличается от серии 300 меньшей гибкостью. Однако повышенный уровень азота повышает ударопрочность и прочность. Нержавеющие стали серий 200 и 300 не поддаются ни термической обработке, ни магнитным полям.

Прочность на растяжение, сопротивление деформации и ударная вязкость могут быть повышены путем холодной штамповки аустенитных сталей.

Области применения аустенитной нержавеющей стали

Механические, термические и электрические свойства аустенитной нержавеющей стали так же важны, как и коррозионная стойкость, одна из ее ключевых характеристик. Необходимо тщательно и глубоко изучить требования, предъявляемые к стали, в том числе касающиеся максимальной нагрузки, жесткости, деформации, предела текучести и т. д.

д.

Понимание исследования микроструктуры стали в свете ее конкретных применений имеет важное значение. Понимание процессов разрушения, зарождения и распространения микро- и макротрещин в условиях малоцикловой усталости жизненно важно для систем с высоким риском, таких как ядерные приложения.

Стандарт: Марки серии 304 и 304L

- Трубопроводы, резервуары и емкости для хранения агрессивных жидкостей

- Оборудование для горнодобывающей, химической, криогенной и фармацевтической промышленности

- Посуда и кухонные принадлежности

- Строительство

Серия 200 с низким содержанием никеля

- Стиральные и посудомоечные машины

- Кухонная посуда и столовые приборы

- Бытовые резервуары для воды

- Неструктурная и внутренняя архитектура

- Принадлежности для кухни и бара

Высокое содержание хрома и никеля: марки серии 309 и 310

- Детали каталитического нейтрализатора

- Печь

- Печи и сопутствующее оборудование

Высокомолибденовые сплавы: серии 316L и 318

- Резервуары

- Сосуды под давлением

- Трубопроводы для хранения химикатов

Заключение

Аустенит, который носит фамилию сэра Уильяма Чендлера Робертса-Остина (1843-1902), дает название аустенитной стали. Аустенитная сталь с кубической поверхностно-центрированной кристаллической структурой представляет собой сталь, содержащую более 8% никеля.

Аустенитная сталь с кубической поверхностно-центрированной кристаллической структурой представляет собой сталь, содержащую более 8% никеля.

Он входит в группу нержавеющих сталей вместе с черными и мартенситными сталями и демонстрирует превосходное сочетание механических свойств с коррозионной стойкостью. Благодаря этим характеристикам аустенитные стали часто используются во всех отраслях промышленности, где высоко ценится коррозионная стойкость.

Аустенитная нержавеющая сталь может быть отличным материалом для изготовления высококачественных кухонных ножей, поскольку она содержит никель и хром. Этот тип стали (Alenox X46Cr13), производимый GDD (Générale de Découpage) в Тьере, используется в нескольких коллекциях профессиональных и столовых ножей. Хотя он применяется в изготовлении ножей, он преимущественно используется в производстве инструментов и стали.

← Предыдущее сообщение Новая запись →

Нож Стальной индекс

RSSОбзор аустенитных и ферритных нержавеющих сталей

Рисунок 1. Из-за коррозионно-стойких свойств нержавеющей стали этот материал часто используется для изготовления компонентов и оборудования, используемых в пищевой и фармацевтической промышленности.

Из-за коррозионно-стойких свойств нержавеющей стали этот материал часто используется для изготовления компонентов и оборудования, используемых в пищевой и фармацевтической промышленности.

Нержавеющая сталь доступна в различных марках, которые обеспечивают широкий спектр применения и решения.

Пять основных категорий нержавеющих сталей, каждая из которых определяется металлургическими характеристиками и фазами в ее микроструктуре, включают: закаленный.

Каждая из этих сталей изготовлена на основе железа и легирована не менее чем 10,5% хрома, что придает металлу коррозионную стойкость (см. Рисунок 1 ). Тип и распределение других легирующих элементов придает каждой марке свои уникальные свойства.

Дуплексный сплав представляет собой комбинацию аустенита и феррита, поэтому он сочетает в себе характеристики этих двух сортов. Мартенситные марки, как и их эквиваленты из углеродистой стали, сохраняют чрезвычайно высокую прочность при комнатной температуре. Дисперсионно-твердеющие марки обладают хорошей формуемостью при комнатной температуре и могут достигать прочности 260 KSI после термообработки при сохранении коррозионной стойкости. Однако в совокупности дуплексные, мартенситные и дисперсионно-твердеющие марки имеют долю рынка менее 4 процентов. Рассмотрим более внимательно аустенитные и ферритные нержавеющие стали (см. 9).0031 Рисунок 2 ).

Дисперсионно-твердеющие марки обладают хорошей формуемостью при комнатной температуре и могут достигать прочности 260 KSI после термообработки при сохранении коррозионной стойкости. Однако в совокупности дуплексные, мартенситные и дисперсионно-твердеющие марки имеют долю рынка менее 4 процентов. Рассмотрим более внимательно аустенитные и ферритные нержавеющие стали (см. 9).0031 Рисунок 2 ).

Аустенитные нержавеющие стали являются наиболее распространенным семейством используемых нержавеющих сталей, доля рынка которых в 2004 году составила 75 %. Как следует из названия, микроструктура состоит из аустенитной фазы. В серии 300 это достигается при использовании от 16 до 22 процентов хрома и от 8 до 14 процентов никеля. Хотя никель повышает пластичность, цена на него подвержена колебаниям: в 2007 году она достигла 50 000 долларов за тонну, а сейчас приближается к 10 000 долларов за тонну. Серия 200, разработанная, чтобы обойти высокую цену на никель, частично заменяет никель марганцем и азотом.

Наиболее часто используемым аустенитным сплавом является SS304. Благодаря своему составу из 18 процентов хрома и 8 процентов никеля его иногда называют нержавеющей сталью 18-8. Однако это обозначение не рекомендуется для общего использования, так как в допустимом диапазоне этих элементов существуют допуски, перекрывающиеся с другими марками. Например, SS316 похож по содержанию хрома и никеля, но также содержит около 2% молибдена для дополнительной коррозионной стойкости.

Эти марки склонны к сенсибилизации, потере целостности сплава. При охлаждении после сварки или отжига на границах микроструктурных зерен образуются выделения карбида хрома. В этих областях хром способствует образованию карбидов за счет окружающего металла. При более низком содержании хрома границы зерен подвержены риску коррозии.

Выпадение карбида можно уменьшить за счет использования марок с более низким содержанием углерода (около 0,03 процента, а не 0,08 процента). Версии аустенитных марок с низким содержанием углерода обозначаются суффиксом L, например, 304L или 316L. Еще один способ предотвратить сенсибилизацию — добавить титан и/или ниобий, которые предпочтительно сочетаются с углеродом.

Еще один способ предотвратить сенсибилизацию — добавить титан и/или ниобий, которые предпочтительно сочетаются с углеродом.

Около 20% всех марок нержавеющей стали имеют ферритную микроструктуру, наиболее широко используется SS430. СС409имеет более низкое содержание хрома и, следовательно, пониженную устойчивость к коррозии. SS439 обладает большей коррозионной стойкостью и улучшенной устойчивостью к высоким температурам.

Добавки титана и ниобия сочетаются с углеродом и азотом аналогично супермягкому. без межстраничных объявлений. углеродистая сталь сверхглубокой вытяжки. Связывание углерода и азота в мелких осадках приводит к лучшей сварке и формуемости.

Рисунок 2. Несмотря на то, что эти нержавеющие стали похожи по своей природе, они имеют некоторые существенные различия.

В зависимости от выбранного сплава свойства и характеристики могут быть сравнимы со свойствами SS304. Поскольку ферритные марки нержавеющей стали не содержат никеля, они, как правило, дешевле, чем марки серии 300.

Поскольку ферритные марки нержавеющей стали не содержат никеля, они, как правило, дешевле, чем марки серии 300.

Ни аустенитные, ни ферритные стали не подлежат термической обработке. Нержавеющие стали серий 200, 300 и некоторые из нержавеющих сталей серии 400 упрочняются, становясь прочнее во время формовки, но аустенитные марки делают это быстрее и в большей степени.

Несмотря на то, что аустенитные марки обычно обладают лучшей общей коррозионной стойкостью, формуемостью и свариваемостью, колебания цен на никель заставили некоторые компании внести изменения в процесс обработки, чтобы приспособить формовочные ферритные сплавы.

При повышенных температурах, таких как выхлопные системы, температура которых может достигать 1650 градусов по Фаренгейту, ферритные сорта обеспечивают лучшую стабильность свойств при растяжении и сопротивление термической усталости. Они имеют более низкое тепловое расширение и более высокую теплопроводность, чем аустенитные марки.

Ферритные нержавеющие стали становятся хрупкими при понижении температуры. Температура перехода составляет около 32 градусов по Фаренгейту, хотя она зависит от состава сплава. Аустенитные нержавеющие стали не подвержены риску стать хрупкими при низких температурах.

По данным специализированной сталелитейной промышленности Северной Америки, прочность на сдвиг отожженной аустенитной нержавеющей стали составляет от 65 до 70 процентов от ее предела прочности на растяжение; для углеродистых сталей это число составляет от 55 до 60 процентов. По этой причине резка нержавеющих сплавов требует большей силы и более тяжелого оборудования, чем резка углеродистых сталей одинаковой толщины, поэтому прессовые и штамповые секции должны иметь большую жесткость.

Ферритные нержавеющие стали, как и углеродистые и низколегированные стали, склонны к разрушению после разрезания примерно на половину их толщины. Аустенитные стали допускают большее проникновение перед разрушением. Большие зазоры из-за плохой настройки или из-за тупых инструментов могут привести к большему перекатыванию, что приведет к плохому резу. Аустенитные марки упрочняются в большей степени, чем ферритные марки, поэтому участок переката режущей кромки имеет более высокую прочность. Отбортовка или иное расширение этой режущей кромки, скорее всего, вызовет растрескивание кромки. Более узкие зазоры ускоряют износ ножей. Рекомендуются зазоры по сторонам в 5 процентов, при этом процент увеличивается по мере увеличения толщины листового металла.

Аустенитные марки упрочняются в большей степени, чем ферритные марки, поэтому участок переката режущей кромки имеет более высокую прочность. Отбортовка или иное расширение этой режущей кромки, скорее всего, вызовет растрескивание кромки. Более узкие зазоры ускоряют износ ножей. Рекомендуются зазоры по сторонам в 5 процентов, при этом процент увеличивается по мере увеличения толщины листового металла.

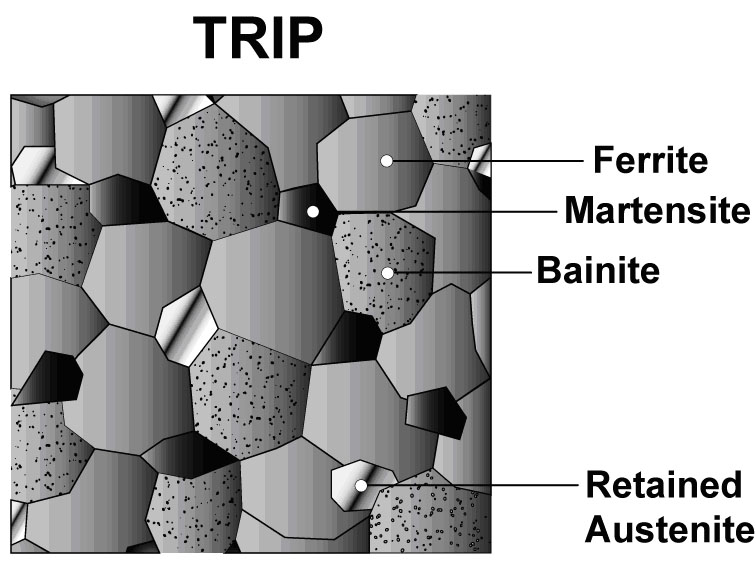

Ферритные нержавеющие стали являются магнитными, а аустенитные нержавеющие стали в отожженном состоянии – нет. Однако, когда аустенитные марки нержавеющей стали формуются в инженерные формы, они претерпевают микроструктурное преобразование в мартенсит таким же образом, как и семейство усовершенствованных высокопрочных сталей с пластичностью, вызванной трансформацией (TRIP). Когда аустенит превращается в мартенсит, увеличивается прочность, пластичность и структура становится магнитной. Показатель деформационного упрочнения, известный как значение n, превышает 0,4 для аустенитных марок стали, что вдвое больше, чем для ферритных марок нержавеющей стали.

А в сердцевине атома нет. Таким образом, всего их 16. Это наиболее часто появляющаяся структура – гранецентрированная. Она очень крепкая по отношению к низким и высоким температурам, а также к нагрузкам.

А в сердцевине атома нет. Таким образом, всего их 16. Это наиболее часто появляющаяся структура – гранецентрированная. Она очень крепкая по отношению к низким и высоким температурам, а также к нагрузкам. Также они предопределяют образование ОЦК-решетки. К ним относятся следующие элементы: ванадий, вольфрам, титан, кремний, ниобий, молибден.

Также они предопределяют образование ОЦК-решетки. К ним относятся следующие элементы: ванадий, вольфрам, титан, кремний, ниобий, молибден. Коррозионная невосприимчивость настолько ценится, что применяется повсеместно – от изготовления изделий бытового назначения до сложных узлов в машиностроении. Вещества вступают в реакцию с кислородом и образуют на поверхности оксидную пленку. Именно она является защитной и не нарушается даже при сильных температурных перепадах. Невосприимчивость к нагреву объясняется достаточно низкой углеродистостью.

Коррозионная невосприимчивость настолько ценится, что применяется повсеместно – от изготовления изделий бытового назначения до сложных узлов в машиностроении. Вещества вступают в реакцию с кислородом и образуют на поверхности оксидную пленку. Именно она является защитной и не нарушается даже при сильных температурных перепадах. Невосприимчивость к нагреву объясняется достаточно низкой углеродистостью.

Дело в том, что когда железо нагревается более 900 градусов, то появляются избыточные фазы карбидов, которые, в свою очередь, уже влияют на коррозийные преобразования.

Дело в том, что когда железо нагревается более 900 градусов, то появляются избыточные фазы карбидов, которые, в свою очередь, уже влияют на коррозийные преобразования.

С ними будет сформирована карбидная фаза, за счет чего происходит упрочнение поверхности.

С ними будет сформирована карбидная фаза, за счет чего происходит упрочнение поверхности. Особенностью является наличие в них бора, вольфрама, ниобия, ванадия или молибдена.

Особенностью является наличие в них бора, вольфрама, ниобия, ванадия или молибдена.