Аустенитная сталь что это такое по простому: Аустенитная сталь: свойства, структура, марки

alexxlab | 16.03.2023 | 0 | Разное

Аустенитная сталь: свойства, структура, марки

- Главная >

- Блог >

- Аустенитная сталь: свойства, структура, марки

25.09.2022

Свойства металлов

Время чтения: 15 минут

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Основные свойства аустенитных сталей

- Структура аустенитной стали

- Как получают аустенитную сталь по ГОСТу

- Легирующие добавки для аустенитной стали

- Области применения аустенитной стали

- Марки аустенитной нержавеющей стали

- Особенности термообработки аустенитной стали

Аустенитная сталь практически лишена магнитных свойств, и потому ее высоко ценят в различных отраслях производства.

Аустенитная сталь представляет собой модификацию железа с высокой степенью легирования и гранецентрированной кристаллической решеткой. Она появляется в процессе термообработки, но до закалки. Как же ее производят и где такая сталь применяется?

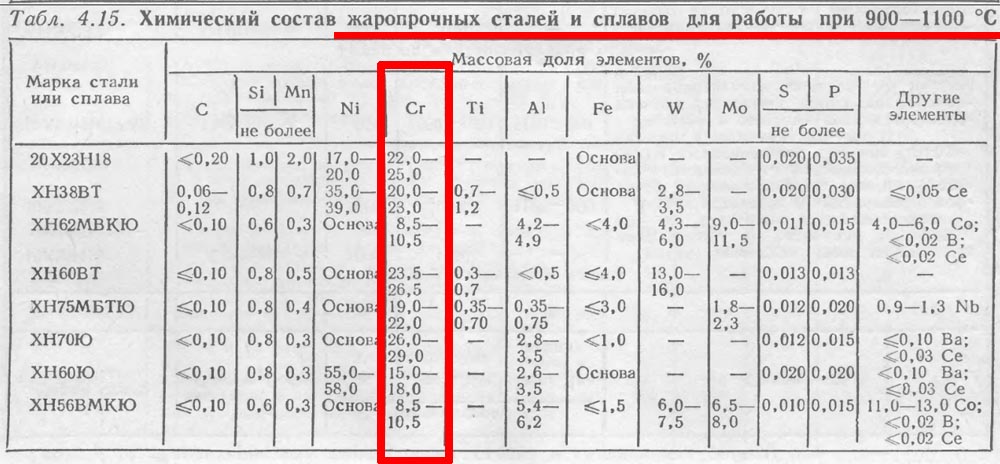

Основные свойства аустенитных сталей

Разберемся, что такое аустенитная сталь по-простому. Аустенитные сплавы составляют самую многочисленную группу высоколегированных сталей. Чаще всего в их состав включены более 16 % хрома и более 7 % никеля, придающих сплаву устойчивость к коррозии, жаропрочность, а при содержании хрома свыше 20 % сплав приобретает жаростойкость. Также в состав аустенитной стали могут входить молибден, ванадий, титан и ниобий.

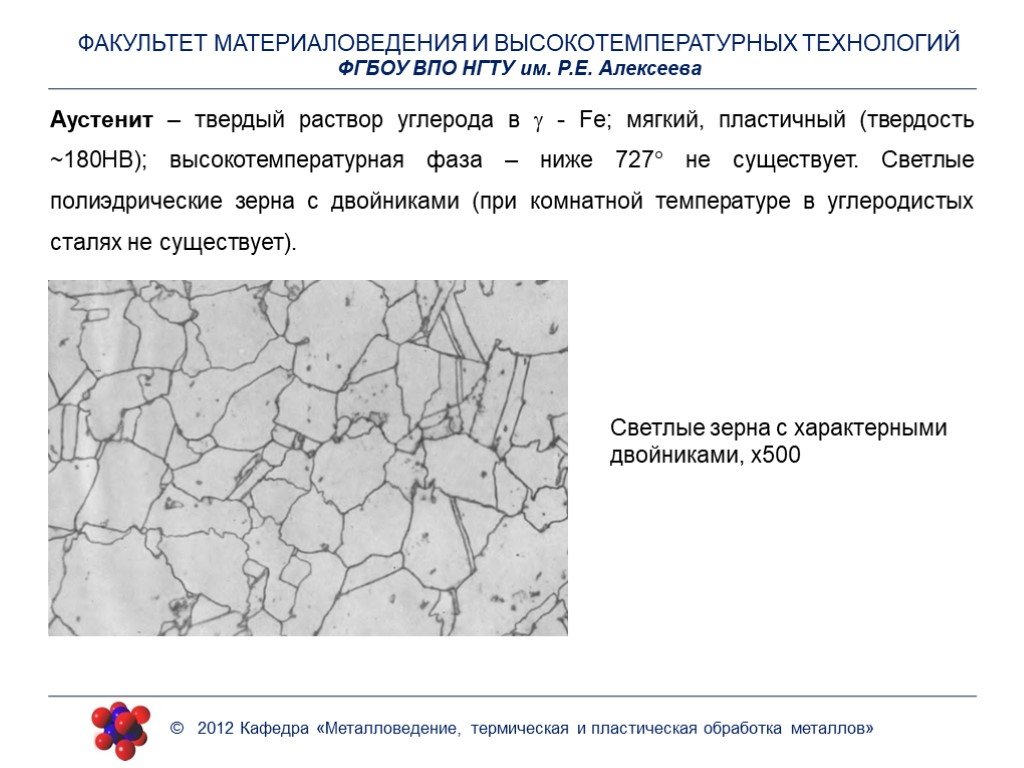

Чтобы понимать, что значит аустенитная сталь, следует помнить, что однофазная решетка, образуемая ею при кристаллизации, не меняет своего строения, даже будучи охлажденной до температуры ниже +200 °С.

Аустенитные железные сплавы в зависимости от свойств могут быть трех основных типов:

- Коррозионно-стойкая аустенитная сталь содержит 18 % хрома, 30 % никеля и 0,25 % углерода. Такую сталь начали использовать в промышленности с начала XX века. Благодаря относительно низкому содержанию углерода эта сталь проявляет свою устойчивость к коррозии при экстремальных температурах. В состав сплава также нередко включают кремний, марганец и молибден.

Жаростойкость сплава нередко дополнительно усиливают, включая в его состав бор, ниобий, ванадий, вольфрам и молибден.

Жаростойкость сплава нередко дополнительно усиливают, включая в его состав бор, ниобий, ванадий, вольфрам и молибден.- Высоколегированная хладостойкая аустенитная сталь содержит 19 % хрома и 25 % – никеля. Помимо отличной коррозионной устойчивости даже при резком охлаждении, она отличается повышенной вязкостью и пластичностью. Однако такая сталь не может похвастаться высокой прочностью при обычной температуре.

Высокое содержание таких добавок, как никель и хром, делает высоколегированные аустенитные железные сплавы одними из самых дорогостоящих. При использовании дополнительных легирующих примесей, придающих стали те или иные требуемые областью применения свойства, ее стоимость может существенно повышаться.

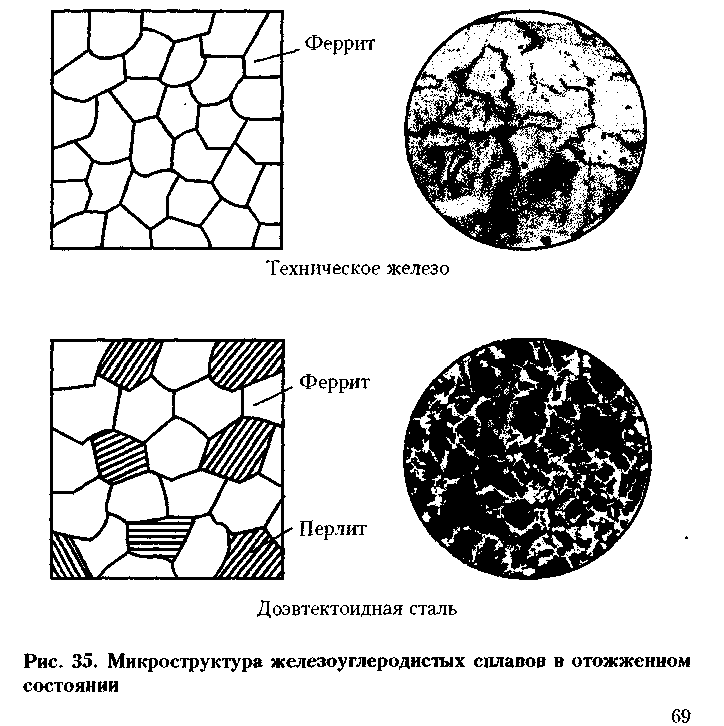

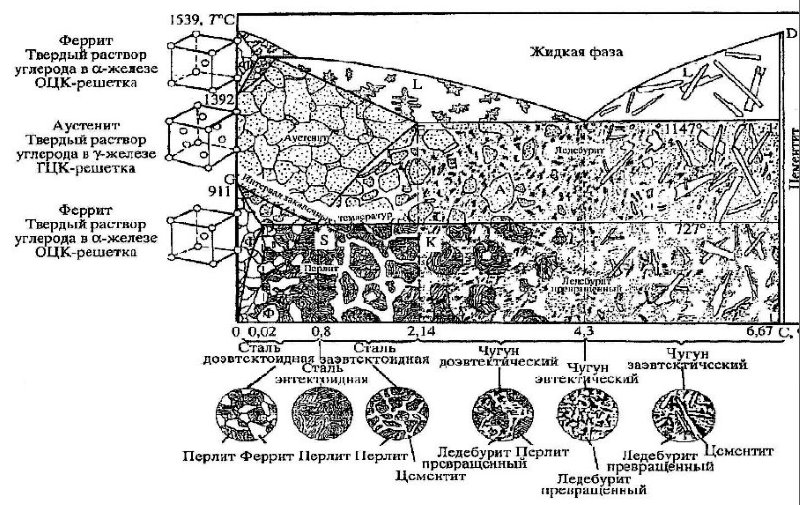

Структура аустенитной стали

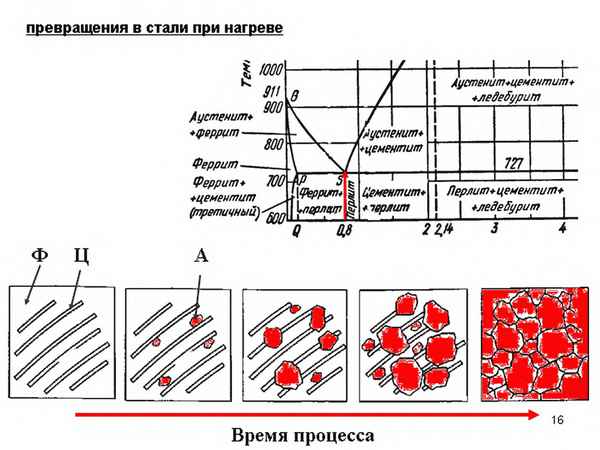

Аустенитные стали при термической обработке могут претерпевать различные изменения:

- Нагревание сплава до высокой температуры приводит к образованию ферритов.

- Нагрев до +900 °С приводит к выделению избытка карбидных фаз, что вызывает поверхностную межкристаллическую коррозию, которая в свою очередь начинает постепенно разрушать сплав.

- Охлаждение сплава до +730 °С приводит к эвтектоидному распаду, результатом которого становится образование перлита. Микроструктура последнего представлена округлыми зернами или небольшими пластинами.

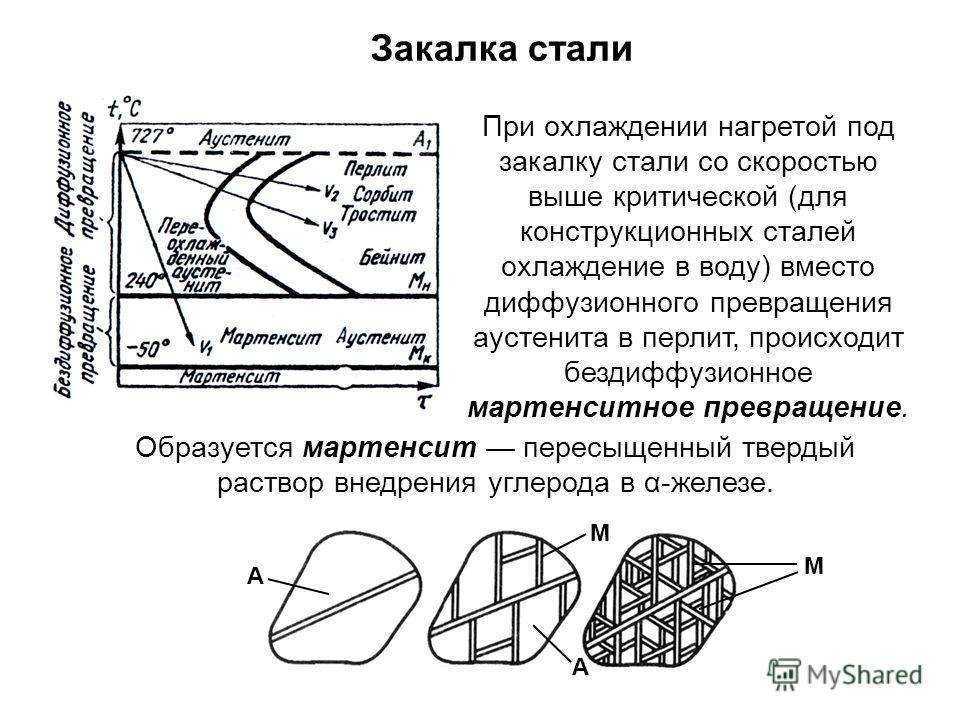

- Также резкое охлаждение аустенитных модификаций железа приводит к формированию мартенсита – микроструктуры в виде игольчатых или реечных пластин.

В зависимости от содержания в сплаве углерода и количества легирующих добавок изменяется время, в течение которого аустенитные сплавы модифицируются. Также от количества добавок зависит скорость охлаждения материала.

Как получают аустенитную сталь по ГОСТу

Расскажем, что значит «аустенитная сталь» и какие процессы необходимы для ее получения. Для превращения сплава обязательным является образование и рост зерен в структуре металла. Изначально появление зернистости затрагивает только поверхность сплава в фазе образования карбидов, в дальнейшем меняя строение всей его толщи.

Еще одна технология выработки аустенитных сталей основана на разогреве перлитных модификаций железа, производимом после эвтектоидного распада. Результатом такого распада являются цементит и феррит, причем в сплаве должно быть не менее 0,66 % углерода. При нагреве до более +900 °С начинается переход ферритной структуры в аустенитную, сопровождаемый полным растворением цементита. Такой способ дает возможность получить высококачественный материал.

Также часто практикуется вариант с использованием титановой смеси. Для получения аустенита здесь необходимо нагревать исходную смесь компонентов в вакууме при помощи индукционной печи. Заготовка долго выдерживается в печи при высокой температуре, что позволяет удалить из ее состава атомы азота. Время, необходимое для деазотирования, определяется, исходя из массы металла. Далее следует постепенное добавление в сплав титана и других легирующих добавок для образования нитридов.

Самый распространенный вариант получения сплава – добывание так называемой аустенитной высоколегированной хромоникелевой стали.

- коррозионной стойкости,

- жаростойкости,

- прочности,

- высокого содержания карбидов.

При помощи добавления фосфора и молибдена стали придают вязкость и усталостную прочность.

Легирующие добавки для аустенитной стали

Добавки, которые содержат легированные стали, оказывают разное влияние на конечный сплав, степень которого напрямую зависит от их концентрации в составе материала.

Рассмотрим их влияние подробно:

- Добавление хрома в концентрации 13–19 % создает на поверхности металла оксидную пленку, придающую ему коррозионную устойчивость. Однако важно учитывать, что хром дает такой эффект только при низкой концентрации углерода. Вступая в реакцию, эти два компонента образуют карбид, который в свою очередь вызывает обратный эффект, активизируя коррозию.

- Никель часто добавляют в сплавы в качестве легирующей добавки в концентрации, достигающей половины массы металла. Хотя для выработки аустенита вполне хватает 9–19 %. Хром существенно повышает пластичность сплава и уменьшает зернистость, увеличивая прочность аустенитной стали.

- Для значительного повышения прочности металла достаточно десятых и даже сотых долей углерода, добавление которого ведет к образованию карбидов.

- Чтобы полученный сплав был устойчивым к воздействию электричества или агрессивной химической среды, углерод заменяют азотом.

- Для уменьшения зернистости сплава и повышения его пластичности в качестве добавки обычно в очень малых долях применяют бор.

- Чтобы стабилизировать аустенитный сплав и придать ему дополнительную прочность, добавляют марганец и кремний.

- В производстве хладостойкого сплава чаще всего используют в качестве добавки ниобий и титан.

Области применения аустенитной стали

Аустенитные стали широко применяют в устройствах с высокими рабочими температурами (свыше +200 °С). Это могут быть генерирующие пар установки, сварочное оборудование, различные роторы и турбины. Для того чтобы избавить сталь от таких недостатков, как относительно невысокая прочность, в состав сплава вводят дополнительные компоненты: ванадий и ниобий.

Это могут быть генерирующие пар установки, сварочное оборудование, различные роторы и турбины. Для того чтобы избавить сталь от таких недостатков, как относительно невысокая прочность, в состав сплава вводят дополнительные компоненты: ванадий и ниобий.

Это позволяет предохранить железные сплавы, контактирующие при работе агрегата с гидроокисями различного рода, от образования микротрещин, приводящих к выходу деталей из строя. Добавки образуют карбиды, которые существенно повышают прочность аустенитного сплава.

Часто аустенитные сплавы находят применение в производстве труб, устойчивых к коррозии. Посредством сварки при их соединении образуется шов с монолитной структурой, защищенной от воздействия экстремальной температуры и коррозии. Сварка аустенитной стали нередко осложняется ее относительно невысокой теплопроводностью и высоким коэффициентом линейного расширения, что ведет к деформации металла из-за неравномерного нагрева.

Благодаря повышенной устойчивости к воздействию электромагнитного излучения аустенитные сплавы находят широкое применение в производстве радиоэлектроники. Прочные детали из этого материала сохраняют свои рабочие свойства при воздействии электромагнитных полей и позволяют добиться долговечности устройств и высокой точности при приеме сигналов.

Прочные детали из этого материала сохраняют свои рабочие свойства при воздействии электромагнитных полей и позволяют добиться долговечности устройств и высокой точности при приеме сигналов.

Из-за устойчивости к коррозии аустенитные сплавы часто применяются в агрегатах, которые работают в воде. Здесь аустениты служат защитным покрытием. Нужное сочетание в сплаве таких легирующих добавок, как хром и никель, способствует образованию тонкого слоя, который предотвращает изнашивание деталей под воздействием влаги. Однако по мере вымывания никеля из поверхности металла аустенитный сплав может полностью утратить коррозионную устойчивость.

При производстве корпусов турбин применяют аустенитные стали с высокими показателями текучести, которые не позволяют металлу коробиться и повышают его прочность. Крупнозернистая структура металла позволяет в данном случае дополнительно укреплять роторы турбин. Единственным, но немаловажным недостатком таких технологий выступает их относительная дороговизна.

Марки аустенитной нержавеющей стали

Составы аустенитных модификаций железа регламентируются ГОСТ 5632-2014. Этот стандарт относится к сталям:

- 12Х18Н9Т,

- 08Х18Н10Т,

- 12Х18Н10Т,

- 12Х18Н9,

- 17Х18Н9,

- 08Х18Н10,

- 03Х18Н11.

В наименовании сплава указано в процентах содержание в нем таких добавок, как хром, никель и углерод. К примеру, сталь 08Х18Н10 содержит до 0,08 % углерода, 18 % хрома и 10 % никеля. Также в маркировке может присутствовать до 1 % титана, для обозначения которого используется буква Т в конце. Это выглядит так: 08Х18Н10Т.

Маркировка аустенитных сплавов несет информацию об их основных свойствах. Присутствующие в составе никель и хром отвечают за коррозионную стойкость и жаропрочность, процентное содержание углерода дает возможность вычислить диапазон температуры, при которой в сплаве имеет место межкристаллическая коррозия.

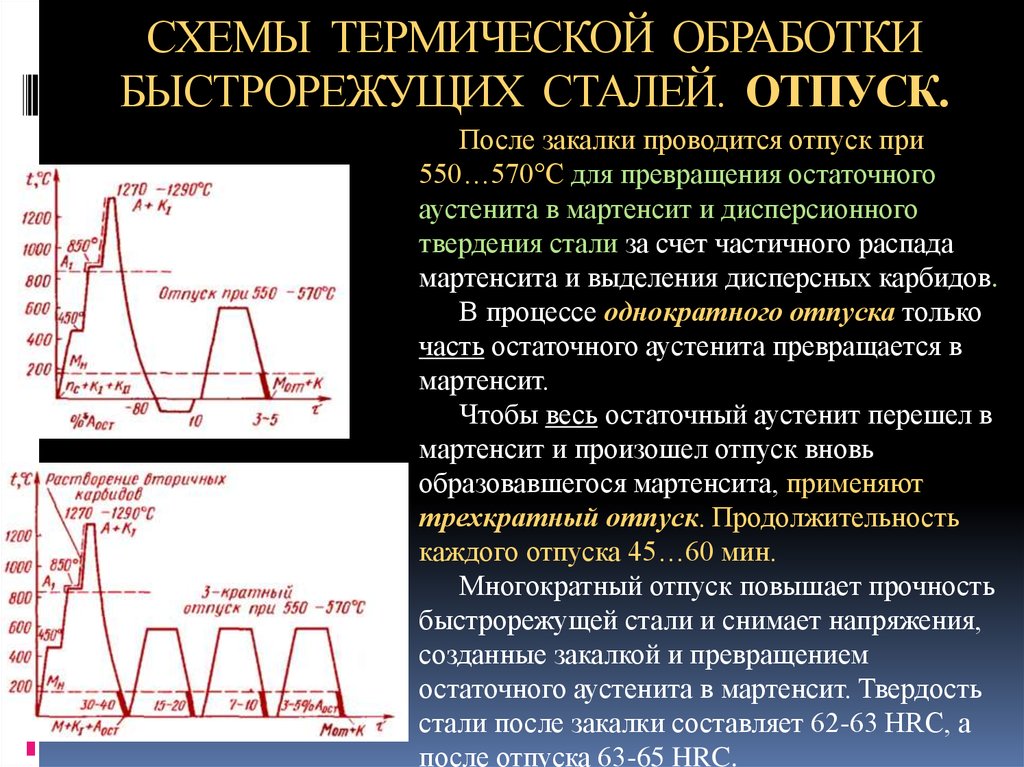

Особенности термообработки аустенитной стали

Аустенитные стали имеют высокие показатели прочности и тяжело поддаются механической обработке. Для того чтобы облегчить металлообработку, применяют две основные технологии:

- Отжиг – кристаллическую решетку изменяют нагревом и долгой выдержкой. Далее заготовки охлаждают маслом или водой либо же они остывают при комнатной температуре. Такая процедура позволяет снизить твердость материала.

- Двойная закалка. Суть технологии в том, что после металлообработки деталь дополнительно закаляют до необходимых показателей прочности.

Рекомендуем статьи

- Сплав железа и меди: область применения

- Углерод в металле и его влияние на свойства материала

- Легированные конструкционные стали: характеристики и применение

В масштабах производства металлобработку аустенитных сталей осуществляют на станках высокой мощности, что обусловлено высокой вязкостью металла. Использование оборудования недостаточной мощности может приводить к образованию длинных стружек и деформации заготовки.

Использование оборудования недостаточной мощности может приводить к образованию длинных стружек и деформации заготовки.

Аустенитные сплавы лишены существенного количества недостатков обычных сталей, обладающих магнитными свойствами, что далеко не всегда является плюсом. Также среди несомненных достоинств такого вида стали следует еще раз выделить их устойчивость к коррозии и механическим деформациям.

Читайте также

28.02.2023

Плавление латуни в различных условиях

Подробнее

27.02.2023

Пассивация: способ защиты от коррозии

Подробнее

24.02.2023

Пайка металлов: описание технологии

Подробнее

22.02.2023

Охлаждение при закалке металла: принципы и методы

Подробнее

21.02.2023

Гальваника металла: способы и принципы

Подробнее

20.02.2023

Хонингование: как и для чего выполняется

Подробнее

17.02.2023

Полировка металла: технологии, инструменты, методы

Подробнее

15. 02.2023

02.2023

Для чего нужен гидравлический пресс: виды, сферы применения

Подробнее

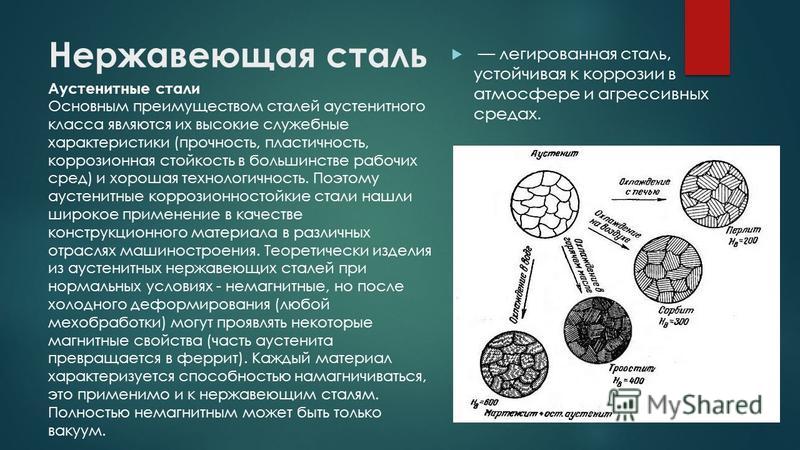

Нержавеющая сталь

Нержавеющая сталь – это разновидность легированной стали, устойчивая к коррозии за счет содержания хрома – 12% и более. В присутствии кислорода образуется оксид хрома, который создает на поверхности стали инертную пленку, защищающую все изделие от неблагоприятных воздействий. Наиболее распространенные виды нержавеющей стали:

Аустенитные – не магнитная сталь с основными составляющими 15-20% хрома и 5-15% никеля, который увеличивает сопротивление коррозии. Она хорошо подвергается тепловой обработке и сварке. Обозначаются начальной буквой A. Именно аустенитная группа сталей наиболее широко используется в промышленности и в производстве элементов крепежа.

Мартенситные – значительно более твердые, чем аустетнитные стали и могут быть магнитными. Они упрочняются закалкой и отпуском подобно простым углеродистым сталям и находят применение главным образом в изготовлении столовых приборов, режущих инструментов и общем машиностроении. Больше подвержены коррозии. Обозначаются начальной буквой С.

Больше подвержены коррозии. Обозначаются начальной буквой С.

Ферритные стали – значительно более мягкие, чем мартенситные, по причине малого содержания углерода. Они также обладают магнитными свойствами. Обозначаются начальной буквой F.

Область применения нержавеющих сталей очень широка, от тяжелого машиностроения и электроэнергетики до точной механики и электроники. Главными областями применения являются химическая промышленность, пищевая промышленность, целлюлозно-бумажная промышленность, электроэнергетика, транспорт, домашнее хозяйство, строительство и архитектура, медицина.

Нержавеющая сталь – листовой металл, который из всех материалов, применяемый в наружной и интерьерной рекламе на сегодняшний день, имеет самый долгий срок службы и неповторимый внешний вид. Обычно используется для создания таких изделий, как таблички с прорезными элементами, таблички с травлением текста и заливкой смолой, плоские и объемные буквы, корпуса для световых коробов, декоративные накладки и многое другое.

Нержавеющая сталь имеет огромное количество преимуществ. Прежде всего, этот материал очень прочный, износостойкий, хорошо формируется, поддается сварке, не подвержен коррозии, соответствует гигиеническим нормам. Период эксплуатации изделий из нержавейки, будь то трубы, лестницы или воздуховоды, может достигать 50 лет. На протяжении этого достаточно длительного периода, сталь практически не утрачивает своих первоначальных свойств. К тому же, материал не нуждается в дополнительном уходе, периодической покраске.

Есть и минусы. При перенагревании металла, например при неопытной сварке, могут появляться радужные пятна, так называемые «цвета побежалости». Радужные цвета, образуются на гладкой поверхности металла в результате формирования тонкой прозрачной поверхностной оксидной плёнки (которую называют побежалостью) и интерференции света в ней.

Другие материалы из металла, которые могут так же применяться в качестве альтернативы при производстве рекламы – черные металлы, алюминий, алюминиевые композитные панели.

Каковы различные классы нержавеющей стали?

Нержавеющая сталь является одним из наиболее важных металлов на современном рынке благодаря своей огромной прочности, коррозионной стойкости и долговечности. Хотя он был впервые коммерциализирован менее века назад, он быстро превратился в один из самых универсальных и важных металлов и изменил практически все современные отрасли, от архитектуры и инженерии до медицинских наук.

Воздействие нержавеющей стали в значительной степени связано с большим количеством созданных сплавов, и каждый год на рынок выходит все больше. Конечно, это удивительное разнообразие может быть и недостатком, особенно когда приходит время выбирать, какой сплав лучше всего подходит для конкретного применения. К счастью, один из способов самообразования производителей — это изучение различных классов сплавов нержавеющей стали, так как, вообще говоря, они многое расскажут вам о конкретных сплавах в каждом классе.

Имея все это в виду, зачастую лучшим решением для производителя является консультация с опытным техническим специалистом. В Clinton Aluminium мы гордимся тем, что помогаем нашим клиентам найти правильный материал для любой работы. Свяжитесь с нами сегодня, чтобы узнать больше.

В Clinton Aluminium мы гордимся тем, что помогаем нашим клиентам найти правильный материал для любой работы. Свяжитесь с нами сегодня, чтобы узнать больше.

Сплавы из нержавеющей стали можно разделить на пять основных классов

Нержавеющие стали обычно делятся на пять основных классов или семейств нержавеющей стали в соответствии с основными характеристиками, такими как химический состав. Наиболее распространенные сплавы нержавеющей стали, например 304 и 316, относятся к классу, известному как аустенитная нержавеющая сталь, которая характеризуется наличием в качестве основных легирующих элементов хрома и никеля 9.0011 . В основном они относятся к сериям марок 200 и 300.

Отличительной чертой аустенитных нержавеющих сталей является их гранецентрированная кубическая структура, что означает, среди прочего, что они являются наиболее свариваемыми из нержавеющих сталей. Аустенитные нержавеющие стали обычно относятся к одной из трех категорий: хромоникелевая нержавеющая сталь серии 300, марганцево-хромоникелевая нержавеющая сталь серии 200 или некоторые специальные сплавы. Аустенитные марки склонны к сенсибилизации зоны термического влияния и горячему растрескиванию.

Аустенитные марки склонны к сенсибилизации зоны термического влияния и горячему растрескиванию.

Следующим по популярности классом сплавов после аустенитной нержавеющей стали является ферритная нержавеющая сталь. Они определяются наличием легирующих элементов молибдена, алюминия и/или титана в дополнение к хрому и никелю, присутствующим в аустенитных сортах. Ферритная нержавеющая сталь известна своей большей пластичностью, формуемостью и устойчивостью к коррозионному растрескиванию под напряжением, и эти сплавы обычно входят в серию 400.

Эти сплавы известны своей ферритовой микроструктурой, похожей на углеродистую сталь, и характеризуются объемно-центрированной кубической кристаллической структурой. Их нельзя упрочнить холодной обработкой так же, как аустенитные нержавеющие стали, и они имеют магнитные свойства, аналогичные углеродистой стали. Они не подходят для сварки из-за роста зерен в зоне термического влияния. Еще один важный недостаток, который следует отметить, заключается в том, что они имеют относительно низкую жаропрочность.

Третий класс нержавеющей стали известен как мартенситная. Это семейство также относится к 400-й серии сплавов и имеет некоторое сходство с ферритными нержавеющими сталями. Лучший способ отличить их друг от друга — на молекулярном уровне, поскольку мартенситные стали можно узнать по повышенному содержанию углерода и пониженному содержанию хрома.

В этих нержавеющих сталях в качестве легирующих присадок используются углерод и никель, которые превращают аустенитную структуру при высоких температурах в мартенситную при низких температурах. Они также имеют объемно-центрированный кубический кристалл, а содержание углерода означает, что для сварки необходимы предварительный нагрев и термообработка после сварки.

Следующий класс известен как дисперсионно-твердеющие нержавеющие стали, для них характерно использование алюминия, меди и титана в качестве легирующих добавок. Этот класс получил свое название от процесса, используемого для производства этих сплавов, который влечет за собой растворение металла и термическую обработку старением. Это придает металлу более высокую прочность на растяжение, чем у других семейств нержавеющей стали.

Это придает металлу более высокую прочность на растяжение, чем у других семейств нержавеющей стали.

Дисперсионно-твердеющие нержавеющие стали можно разделить на три отдельные группы: мартенситные, полуаустенитные и аустенитные. Основное преимущество этих сплавов заключается в том, что они обладают уровнем коррозионной стойкости, соответствующим аустенитным сталям, но, поскольку они дисперсионно-твердеющие, они прочнее мартенситных марок.

Последнее семейство сплавов известно как дуплексные нержавеющие стали. Это новейший класс нержавеющей стали, сочетающий в себе свойства ферритных и аустенитных сплавов. Поскольку они содержат не менее 22-25% хрома и 5% никеля, они обладают повышенным пределом текучести и улучшенной коррозионной стойкостью под напряжением и хорошо подходят для хлоридных сред.

Еще одним преимуществом дуплексных нержавеющих сталей является то, что они примерно в два раза прочнее аустенитных нержавеющих сталей. Их можно разделить на пять классов, известных как строгий дуплекс, стандартный дуплекс, супердуплекс и гипердуплекс.

Какие самые распространенные оценки в каждом классе?

Как уже упоминалось, самые популярные марки нержавеющей стали относятся к аустенитному семейству. Сюда входят 304 и 316, две рабочие лошадки в отрасли, которые ценятся за их обрабатываемость, прочность и универсальность. Одним из преимуществ стали 316 является ее повышенная коррозионная стойкость, особенно в морской среде. Это связано с добавлением молибдена.

В семействе ферритов тип 430, вероятно, наиболее популярен из-за его более высокой коррозионной стойкости, когда речь идет о азотной кислоте, сернистых газах и органических кислотах. 409и 410L также распространены благодаря их низкой стоимости. Их часто можно найти в таких приложениях, как автоматические выхлопные системы, контейнеры и рамки ЖК-мониторов.

Для мартенситных нержавеющих сталей хорошим выбором являются марки 410 и 420. Их ценят за исключительную твердость. Кроме того, они обладают способностью к дальнейшему упрочнению путем холодной обработки и термической обработки. Популярные области применения включают подшипники, столовые приборы, штампы, крепежные детали и лопасти турбин.

Популярные области применения включают подшипники, столовые приборы, штампы, крепежные детали и лопасти турбин.

Наиболее известной из нержавеющих сталей с дисперсионным твердением является 17-4 PH. Он получил свое название из-за того, что он имеет химическое содержание 17% хрома и 4% никеля, хотя он также относится к классу 630. Применения включают компоненты двигателей, лодочные винты, штампы для литья и шестерни.

Наконец, ведущей дуплексной нержавеющей сталью является, вероятно, 2205, которая состоит из 22% хрома и 5% никеля. Благодаря своей исключительной коррозионной стойкости он стал очень популярен в нефтегазовой и химической промышленности. Области применения включают трубопроводы, фитинги и фланцы, а также другие приспособления, которые подвергаются воздействию чрезвычайно агрессивных веществ.

Какие факторы влияют на выбор марки нержавеющей стали?

Когда приходит время выбирать сплав нержавеющей стали, вам необходимо знать, каковы требования для конкретного применения. Важным фактором является то, в какой среде будет работать приложение. Другим фактором является ожидаемый срок службы продукта. Также важными для выбора сплава являются стойкость к точечной коррозии, свариваемость и магнитные свойства.

Важным фактором является то, в какой среде будет работать приложение. Другим фактором является ожидаемый срок службы продукта. Также важными для выбора сплава являются стойкость к точечной коррозии, свариваемость и магнитные свойства.

Конечно, одним из наиболее важных соображений является желаемая прочность материала. Каждый сплав нержавеющей стали оценивается по прочности в соответствии с рядом параметров, и очень важно, чтобы у вас было четкое представление о том, каковы минимальные требования к прочности.

Наконец, нержавеющая сталь наиболее известна своей коррозионной стойкостью. Таким образом, знание степени коррозионной стойкости, необходимой для вашего применения, будет иметь большое значение для информирования вас о том, какое из пяти семейств нержавеющей стали вам понадобится. К счастью, существует множество узкоспециализированных сплавов, обеспечивающих коррозионную стойкость практически для любого сценария.

Резюме

В Clinton Aluminium мы знаем, что для каждой области применения есть марка нержавеющей стали, которая идеально подходит. К счастью, вам не нужно принимать это важное решение в одиночку, потому что наши знающие технические специалисты имеют многолетний опыт в выборе материалов. Нашим приоритетом номер один является обеспечение того, чтобы у наших клиентов всегда был идеальный материал для работы. Свяжитесь с нами сегодня, чтобы узнать больше о том, как мы можем помочь вашему бизнесу добиться успеха.

К счастью, вам не нужно принимать это важное решение в одиночку, потому что наши знающие технические специалисты имеют многолетний опыт в выборе материалов. Нашим приоритетом номер один является обеспечение того, чтобы у наших клиентов всегда был идеальный материал для работы. Свяжитесь с нами сегодня, чтобы узнать больше о том, как мы можем помочь вашему бизнесу добиться успеха.

Что лучше алюминий или нержавеющая сталь?

Когда дело доходит до сравнения таких металлов, как сталь и алюминий, оба имеют очень широкий спектр применения. Они имеют решающее значение во многих отраслях промышленности, производя детали для автомобилей, самолетов, рельсов, трубопроводов и мостов, а также для тысяч других менее заметных применений. Они столь же необходимы для строительства, как и для изготовления и производства других деталей. Но если бы мы сравнили эти два вещества, нам нужно было бы рассмотреть разные аспекты этих двух веществ.

Хорошей новостью является то, что мы решили ответить на некоторые из наиболее часто задаваемых вопросов, касающихся проводящей нержавеющей стали и непроводящего алюминия, и постарались дать объективные ответы. Это поможет вам определить, какие материалы купить для вашего будущего проекта, и получить некоторые полезные общие знания.

Это поможет вам определить, какие материалы купить для вашего будущего проекта, и получить некоторые полезные общие знания.

Что лучше: алюминий или нержавеющая сталь?

Это может показаться простым вопросом, но ответ кажется неуловимым. Будет ли для вас проблемой сделать выбор между алюминием и нержавеющей сталью? Лучший способ ответить на оба эти вопроса — изучить предполагаемое использование перед покупкой материала.

Прочитав эту статью и изучив свои индивидуальные обстоятельства и потребности, вы поймете, какой из них подойдет вам лучше всего. В следующих вопросах мы коснемся плюсов и минусов алюминия, а также типов нержавеющей стали и их характеристик. Во-первых, давайте взглянем на алюминий и нержавеющую сталь по отдельности, отметив их наиболее важные характеристики.

Проводящая (черная) нержавеющая сталь

Говоря о свойствах стали, вы слышали о нержавеющей стали бесчисленное количество раз. У одного стального сплава есть свойства, которые делают его менее подверженным окрашиванию, но он не полностью невосприимчив к коррозии. Есть обычная сталь, а также мягкая версия, но в этой статье мы сосредоточимся на нержавеющей стали.

Есть обычная сталь, а также мягкая версия, но в этой статье мы сосредоточимся на нержавеющей стали.

Причина этого в том, что нержавеющая сталь является «улучшенной» версией стали, и ее обычно сравнивают с алюминием по многим параметрам. Например, различные металлы часто сравнивают по электропроводности, теплопроводности, плотности и тому подобным показателям. Нержавеющая сталь, например, более плотная, чем алюминий, и шкала также доказывает, что нержавеющая сталь является гораздо лучшим проводником тепла, чем алюминий.

Термин черный рядом с нержавеющей сталью означает, что он содержит (или состоит из) железа. Из-за большого количества углерода, используемого при их создании, большинство черных металлов и сплавов подвержены ржавчине при воздействии элементов. Таким образом, углеродистые стали обычно оцинковывают, чтобы придать им более высокую устойчивость к коррозии. Коррозионностойкая оцинкованная сталь имеет внешний слой цинка, который становится частью химического состава стали.

Различные типы нержавеющей стали

Нержавеющие стали можно разделить на три основные категории. К ним относятся следующие:

Аустенитные нержавеющие стали: Аустенитные стали представляют собой немагнитные типы нержавеющих сталей, которые содержат высокие уровни хрома (16-26%) и никеля (6-12%). Они также содержат низкий уровень углерода. Эти составы придают аустенитным сталям высокую формуемость и коррозионно-стойкие свойства. Таким образом, эти типы нержавеющей стали являются наиболее часто используемыми. Двумя распространенными типами этих аустенитных сталей являются нержавеющая сталь 304 и 316.

Нержавеющая сталь 304: Невооруженным глазом невозможно определить, какие материалы изготовлены из нержавеющей стали 304 или 316. Однако их химический состав, свойства и использование различаются. Например, сталь 304 представляет собой аустенитный сплав, состоящий из 18% хрома и 8% никеля. Таким образом, сталь 304 устойчива к окислению и коррозии, а также обладает повышенной долговечностью. Обычное использование стали 304 включает в себя литье и отделку автомобилей, электрические шкафы, колпаки для колес, посуду из нержавеющей стали, резервуары для хранения и трубопроводы, среди прочего. Проще говоря, сталь 304 является самым дешевым вариантом защиты от коррозии.

Обычное использование стали 304 включает в себя литье и отделку автомобилей, электрические шкафы, колпаки для колес, посуду из нержавеющей стали, резервуары для хранения и трубопроводы, среди прочего. Проще говоря, сталь 304 является самым дешевым вариантом защиты от коррозии.

316 Нержавеющая сталь: В ее химическом составе содержится 16 % хрома, 10 % никеля и 2 % молибдена. Добавленный молибден дополнительно повышает коррозионно-стойкие свойства стали. Гораздо лучше он справляется с химическими коррозионными веществами, такими как морская вода и соляные растворы, а также растворы серной кислоты, йодиды и жирные кислоты при высоких температурах. Молибденсодержащие стали часто используются в определенном фармацевтическом оборудовании (для предотвращения загрязнения металлами), а также в различных морских, морских и промывочных установках.

Ферритные нержавеющие стали: Ферритные нержавеющие стали имеют высокую концентрацию хрома (обычно 12,5% или 17%, но иногда до 27%) и низкое содержание углерода. Они также не содержат никеля. Таким образом, ферритная сталь является магнитной и не подвергается термической обработке. И хотя он подвержен ударному переходу (хрупкости), он обладает достаточной формуемостью, коррозионной стойкостью, коррозионным растрескиванием под напряжением и пластичностью.

Они также не содержат никеля. Таким образом, ферритная сталь является магнитной и не подвергается термической обработке. И хотя он подвержен ударному переходу (хрупкости), он обладает достаточной формуемостью, коррозионной стойкостью, коррозионным растрескиванием под напряжением и пластичностью.

Хотя ферритные стали не так коррозионностойки, как аустенитные стали, и, как правило, дешевле, они находят применение в автомобильной и промышленной промышленности, а также в производстве некоторых видов посуды из нержавеющей стали. Некоторые ферритные стали также содержат молибден, алюминий или титан.

Мартенситные нержавеющие стали: Как наименее распространенная категория сплава нержавеющей стали, мартенситные нержавеющие стали имеют низкое содержание углерода, от 0,2% до 1%, а содержание хрома составляет от 10,5% до 18%. Как правило, никель отсутствует, но иногда его добавляют в небольших количествах для повышения коррозионной стойкости и ударной вязкости. Селен или сера также могут быть добавлены в некоторые марки для повышения обрабатываемости.

Низкое содержание хрома и низкое содержание легирующих элементов в мартенситной нержавеющей стали делает ее менее дорогостоящей по сравнению с другими типами нержавеющей стали. Однако они известны своей твердостью, прочностью и умеренной коррозионной стойкостью. Таким образом, мартенситные нержавеющие стали обычно используются из-за их свойств сопротивления износу и истиранию при контакте металла с металлом в виде промышленных лезвий, автомобильных пружин, скобозабивных пистолетов, столовых приборов, кухонной посуды, пружин, ножниц и некоторых хирургических и стоматологических инструментов.

Непроводящий (цветной) алюминий

Гальванизация стали так же, как анодирование алюминия. Создание этого внешнего пассивного слоя толстого оксидного покрытия повышает устойчивость алюминия к коррозии и истиранию. Алюминий и нержавеющая сталь имеют некоторое сходство, но мы сосредоточимся больше на том, чем они отличаются. Различия между алюминием и сталью начинаются с проводимости и содержания железа.

Цветные металлы, такие как алюминий, не обладают магнитными свойствами, что делает их идеальными, например, для небольшой электроники. Алюминий, как правило, первое, что приходит на ум в отношении пластичности. Его легко сгибать, формовать и прессовать в форму, не прилагая особых усилий. Прочность стали может быть преимуществом перед этим, но алюминий также может быть твердо анодирован, чтобы обеспечить равную прочность, когда это необходимо или когда нет альтернативы.

Что лучше: твердый анодированный алюминий или нержавеющая сталь?

Возможно, проще всего было бы сравнить, какие кастрюли лучше, алюминиевые или из нержавеющей стали. Твердо-анодированные алюминиевые горшки обычно не пригорают и не склонны легко ржаветь. Кастрюли и сковороды из нержавеющей стали могут служить немного дольше и, как правило, за ними легко ухаживать. Анодированный алюминий имеет преимущество перед сталью и обычным алюминием в том смысле, что он является отличным проводником тепла. Посуда из алюминия и нержавеющей стали часто вызывает серьезную озабоченность у поваров и домохозяек, поэтому, если вы планируете проводить много времени на кухне, вам следует изучить эти различия.

Посуда из алюминия и нержавеющей стали часто вызывает серьезную озабоченность у поваров и домохозяек, поэтому, если вы планируете проводить много времени на кухне, вам следует изучить эти различия.

Что тяжелее, алюминий или нержавеющая сталь?

Мы кратко упомянули плотность стали. Фактически, одно из самых больших различий между нержавеющей сталью и алюминием заключается в плотности. Нержавеющая сталь чрезвычайно плотная по сравнению с алюминием, поэтому ее гораздо труднее поцарапать. С другой стороны, алюминий в два с половиной раза легче нержавеющей стали.

Что прочнее, алюминий или нержавеющая сталь?

Когда дело доходит до прочности, нержавеющая сталь и алюминий едва ли могут составить конкуренцию. Сталь намного прочнее, ее нелегко сгибать или формовать, и она очень ударопрочная. Однако алюминий можно подвергнуть жесткому анодированию, чтобы сделать его намного прочнее, чем он был бы в противном случае. Этот процесс обеспечивает долговечность алюминия. Если вам нужно добиться прочности, но при этом ограничить вес компонентов, то правильным выбором будет анодированный алюминий.

Если вам нужно добиться прочности, но при этом ограничить вес компонентов, то правильным выбором будет анодированный алюминий.

Что безопаснее, алюминий или нержавеющая сталь?

Ответ на этот вопрос зависит от контекста. Оба безопасны для использования в строительстве, но степень безопасности может варьироваться в зависимости от использования. Точно так же, когда дело доходит до приготовления пищи и посуды, оба эти компонента используются при приготовлении пищи, и ни один из них не является плохим выбором. В то время как сталь может считаться «самым безопасным» материалом, алюминий и анодированный алюминий идут сразу за ней.

Что дороже, алюминий или нержавеющая сталь?

Сталь более распространена и легкодоступна, ее можно легко переработать и снова продать, что делает ее цену намного более доступной по сравнению с алюминием. Сталь может быть дешевле, даже если она обработана, оцинкована, химически обработана и окрашена, чем ее более легкий аналог. Алюминий сложнее создать или найти в металлоломе, поэтому его цена может быть немного выше.

Жаростойкость сплава нередко дополнительно усиливают, включая в его состав бор, ниобий, ванадий, вольфрам и молибден.

Жаростойкость сплава нередко дополнительно усиливают, включая в его состав бор, ниобий, ванадий, вольфрам и молибден.