Аустенитная сталь это: Разница между Аустенитной и Мартенситной нержавеющей сталью

alexxlab | 27.02.2023 | 0 | Разное

Разница между Аустенитной и Мартенситной нержавеющей сталью

Ключевое различие между Аустенитной и Мартенситной нержавеющей сталью заключается в том, что кристаллическая структура Аустенитной нержавеющей стали представляет собой гранецентрированную кубическую структуру, тогда как кристаллическая структура Мартенситной нержавеющей стали представляет собой объемно-центрированную кубическую структуру.

Существует четыре основных группы нержавеющей стали в зависимости от кристаллической структуры стали: аустенитная, ферритная, мартенситная и двухфазная. Микроструктура этих сплавов зависит от присутствующих в них легирующих элементов. Таким образом, эти сплавы также имеют различные легирующие элементы.

Содержание

- Обзор и основные отличия

- Что такое Аустенитная нержавеющая сталь

- Что такое Мартенситная нержавеющая сталь

- В чем разница между Аустенитной и Мартенситной нержавеющей сталью

- Заключение

Что такое Аустенитная нержавеющая сталь?

Аустенитная нержавеющая сталь — это тип нержавеющей стали, имеющий аустенит в качестве своей первичной кристаллической структуры. Данная кристаллическая структура аустенита является гранецентрированной кубической, в которой есть один атом в каждом углу куба, и есть один атом в каждой грани (в центре грани). Получается такая структура с помощью добавления никеля, марганца и азота. Из-за своей кристаллической структуры аустенитные стали не подвергаются термообработке. Кроме того они являются немагнитными.

Данная кристаллическая структура аустенита является гранецентрированной кубической, в которой есть один атом в каждом углу куба, и есть один атом в каждой грани (в центре грани). Получается такая структура с помощью добавления никеля, марганца и азота. Из-за своей кристаллической структуры аустенитные стали не подвергаются термообработке. Кроме того они являются немагнитными.

Аустенитная нержавеющая сталь подразделяется на два основных типа: 300 и 200. Первая приобретает аустенитную структуру после добавки никеля, тогда как во второй никель заменяют на марганец и азот. Нержавеющая сталь 300 имеет множество подтипов. Самой распространенной является тип 304 (она ещё называется как 18/8 или A2). Нержавеющая сталь 304 используется для изготовления кухонной утвари, столовых приборов, а также для изготовления кухонного оборудования. Следующая по распространенности является нержавеющая аустенитная сталь 316. Для повышения устойчивости к кислотам и для устойчивости к локальным воздействиям — она содержит молибден.

При добавлении азота в аустенитную нержавеющую сталь 200 — это придаёт ей большую механическую прочность по сравнении с аустенитной нержавеющей сталью серии 300.

Сплав 20 (Carpenter 20) — это аустенитная нержавеющая сталь, которая обладает стойкостью к горячей серной кислоте, а также к другим агрессивным средам. Сплав 20 обладает отличной стойкостью к коррозионному растрескиванию при кипении 20–40% серной кислоты. Этот сплав обладает отличными механическими свойствами. Кроме того, во время сварки, наличие ниобия в этом сплаве предотвращает выпадение карбидов.

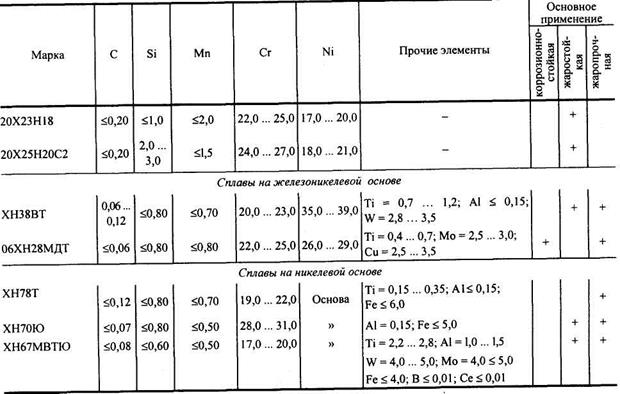

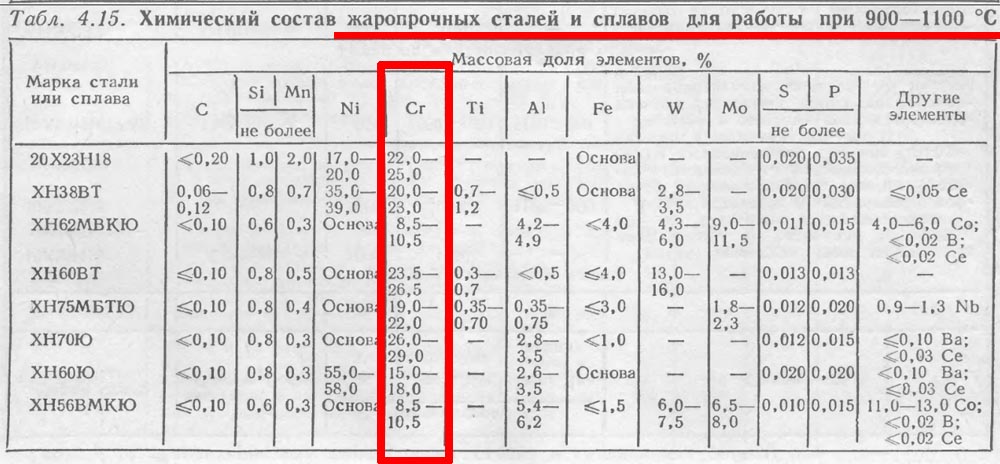

Жаропрочные аустенитные нержавеющие стали предназначены для работы при высоких температурах — около 600 °C. Эти сплавы предотвращают коррозию и сохраняют механические свойства, такие как прочность (предел текучести), а также сохраняют сопротивление ползучести. Добавки кремния, а также алюминия. Коррозионная стойкость в этих сталях обеспечивается наличием хрома с кремнием, а также алюминием. В серосодержащих средах никель в этих сталях слабо помогает. Для предотвращения этого, добавляют Si и Al, образующие стабильные оксиды. Редкоземельные элементы, такие как церий, повышают стабильность оксидной пленки.

Для предотвращения этого, добавляют Si и Al, образующие стабильные оксиды. Редкоземельные элементы, такие как церий, повышают стабильность оксидной пленки.

Аустенитные нержавеющие стали 309 и 310, предназначены для использования при высоких температурах — более 800 °C.

Аустенитная нержавеющая сталь испытывается с помощью метода неразрушающего контроля с использованием контроля проникающего красителя. Кроме того другой метод испытания — это вихретоковые испытания.

Что такое Мартенситная нержавеющая сталь?

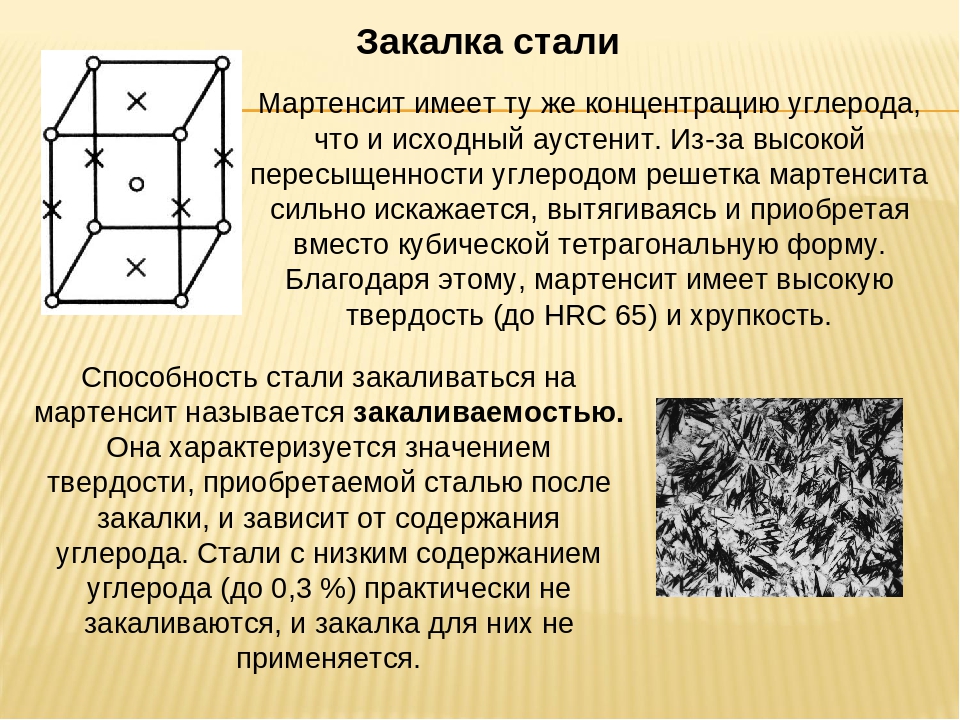

Мартенситная нержавеющая сталь — это особый тип сплава из нержавеющей стали, который может быть закален и отпущен с помощью нескольких способов старения/термообработки. Типичным примером мартенситной нержавеющей стали является X46Cr13.

Структура Мартенситной нержавеющей сталиХарактерная объемно-центрированная тетрагональная мартенситная микроструктура была впервые обнаружена немецким микроскопистом Адольфом Мартенсом около 1890 года. В 1912 году Элвуд Хейнс подал заявку на патент США на мартенситный сплав нержавеющей стали. Этот патент не выдавался до 1919 года. В 1912 году Гарри Брирли из исследовательской лаборатории Браун-Ферт в Шеффилде, Англия, в поисках коррозионно-стойкого сплава для стволов, открыл и впоследствии промышленно использовал мартенситный сплав из нержавеющей стали. Об этом открытии было объявлено через два года в январской газете 1915 года The «New York Times».

Этот патент не выдавался до 1919 года. В 1912 году Гарри Брирли из исследовательской лаборатории Браун-Ферт в Шеффилде, Англия, в поисках коррозионно-стойкого сплава для стволов, открыл и впоследствии промышленно использовал мартенситный сплав из нержавеющей стали. Об этом открытии было объявлено через два года в январской газете 1915 года The «New York Times».

Обзор. Нержавеющие мартенситные стали могут быть высокоуглеродистыми или низкоуглеродистыми сталями, построенными на основе состава железа, от 12% до 17% хрома, углерода от 0,10% (тип 410) до 1,2% (тип 440C)

- Нержавеющие мартенситные стали с углеродом

до 0,4% из-за своих механических свойств используются в насосах, клапанах, валах. - Выше 0,4% — используются из-за их износостойкости в хирургических лезвиях, для столовых приборов, в пластиковых литьевых формах).

Они могут содержать некоторое количество Ni (тип 431), более высокое содержание Cr и/или Мо, тем самым улучшая коррозионную стойкость и, поскольку содержание углерода также мало, ударная вязкость улучшается. Марка EN 1.4313 (CA6NM) с низким содержанием C, 13% Cr и 4% Ni обеспечивает хорошие механические свойства, хорошую способность к заливке, хорошую свариваемость и хорошую устойчивость к кавитации. Она используется почти для всех гидроэлектрических турбинах в мире. Добавки B, Co, Nb, Ti улучшают высокотемпературные свойства, в частности сопротивление ползучести (используется для теплообменников в паровых турбинах). Особый сорт — тип 630 (также называемый 17/4 PH), который является мартенситным и затвердевает при осаждении при 475 °C.

Марка EN 1.4313 (CA6NM) с низким содержанием C, 13% Cr и 4% Ni обеспечивает хорошие механические свойства, хорошую способность к заливке, хорошую свариваемость и хорошую устойчивость к кавитации. Она используется почти для всех гидроэлектрических турбинах в мире. Добавки B, Co, Nb, Ti улучшают высокотемпературные свойства, в частности сопротивление ползучести (используется для теплообменников в паровых турбинах). Особый сорт — тип 630 (также называемый 17/4 PH), который является мартенситным и затвердевает при осаждении при 475 °C.

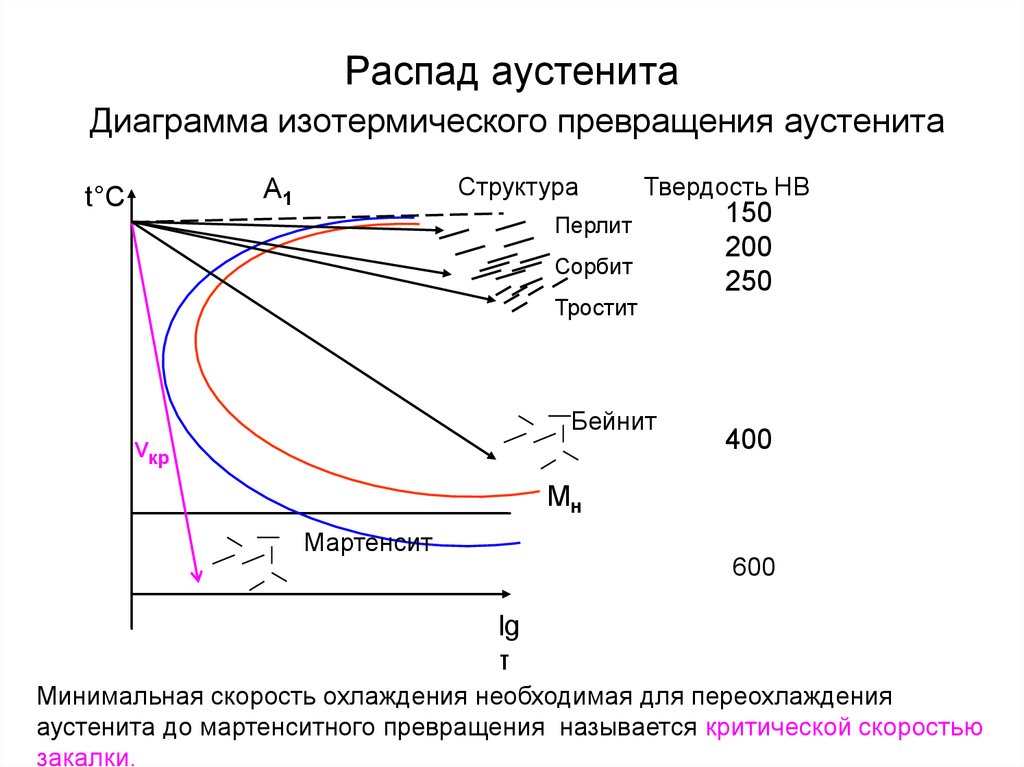

Механические Свойства. Они закаливаются термической обработкой (в частности, закалкой и снятием напряжений или закалкой и отпуском. Состав сплава и высокая скорость охлаждения закаливания обеспечивают образование мартенсита. Мартенсит обладает низкой ударной вязкостью и, следовательно, хрупок. Закаленный мартенсит придает стали хорошую твердость и высокую ударную вязкость, в основном используется для медицинских инструментов.

Обработка. Когда при изготовлении требуются формуемость и мягкость, используется сталь с максимальным содержанием углерода 0,12%. При увеличении содержания углерода возможно упрочнение и отпуск при достижении предела прочности при растяжении в диапазоне от 600 до 900 Н/мм2 в сочетании с разумной вязкостью и пластичностью. В этих условиях эти стали находят много полезных общих применений, где требуется умеренная коррозионная стойкость. Кроме того, с более высоким диапазоном содержания углерода в закаленном и слегка отпущенном состоянии может быть достигнут предел прочности на разрыв около 1600 Н/мм2 с пониженной пластичностью.

Когда при изготовлении требуются формуемость и мягкость, используется сталь с максимальным содержанием углерода 0,12%. При увеличении содержания углерода возможно упрочнение и отпуск при достижении предела прочности при растяжении в диапазоне от 600 до 900 Н/мм2 в сочетании с разумной вязкостью и пластичностью. В этих условиях эти стали находят много полезных общих применений, где требуется умеренная коррозионная стойкость. Кроме того, с более высоким диапазоном содержания углерода в закаленном и слегка отпущенном состоянии может быть достигнут предел прочности на разрыв около 1600 Н/мм2 с пониженной пластичностью.

Контроль. Мартенситная нержавеющая сталь может быть подвергнута неразрушающему контролю с использованием метода магнитного контроля частиц , в отличие от аустенитной нержавеющей стали.

Мартенситные нержавеющие стали в зависимости от их содержания углерода подразделяются на:

- Коррозионно-стойкие технические стали, используемые в различных областях машиностроения для изготовления: насосов, клапанов, валов лодок.

- Стойкие к коррозии стали: столовые приборы, медицинские инструменты (скальпели, бритвы и внутренние зажимы), подшипники (шарикоподшипники), лезвие бритвы, литьевые формы для полимеров, тормозные диски для велосипедов и мотоциклов

В чем разница между Аустенитной и Мартенситной нержавеющей сталью?

Аустенитная нержавеющая сталь — это форма сплава нержавеющей стали, которая обладает исключительной коррозионной стойкостью и впечатляющими механическими свойствами, в то время как мартенситные нержавеющие стали — это сплав, в котором больше хрома и обычно в нем нет никеля. Ключевое различие между аустенитной и мартенситной нержавеющей сталью состоит в том, что кристаллическая структура аустенитной нержавеющей стали представляет собой гранецентрированную кубическую структуру, тогда как для мартенситной нержавеющей стали это объемно-центрированная кубическая структура.

Кроме того, еще одно различие между аустенитной и мартенситной нержавеющей сталью состоит в том, что аустенитная нержавеющая сталь содержит никель, а мартенситная нержавеющая сталь — нет. Содержание никеля в аустенитной нержавеющая стали составляет от 8 до 10%. Кроме того, аустенитная нержавеющая сталь является диамагнитной, а мартенситная форма — ферромагнитной.

Содержание никеля в аустенитной нержавеющая стали составляет от 8 до 10%. Кроме того, аустенитная нержавеющая сталь является диамагнитной, а мартенситная форма — ферромагнитной.

Заключение — Аустенитная и Мартенситная нержавеющая сталь

Аустенитная нержавеющая сталь — это сплав нержавеющей стали, который обладает исключительной коррозионной стойкостью и впечатляющими механическими свойствами, в то время как Мартенситные нержавеющие стали — это сплав, в котором больше хрома и обычно в нем нет никеля. Ключевое различие между Аустенитной и Мартенситной нержавеющей сталью состоит в том, что кристаллическая структура Аустенитной нержавеющей стали является гранецентрированной кубической структурой, тогда как кристаллическая структура Мартенситной нержавеющей стали является объемно-центрированной кубической структурой.

Аустенитная сталь: свойства, структура, марки

Из этого материала вы узнаете:

- Основные свойства аустенитных сталей

- Структура аустенитной стали

- Как получают аустенитную сталь по ГОСТу

- Легирующие добавки для аустенитной стали

- Области применения аустенитной стали

- Марки аустенитной нержавеющей стали

- Особенности термообработки аустенитной стали

Аустенитная сталь практически лишена магнитных свойств, и потому ее высоко ценят в различных отраслях производства. Кроме того, она не подвержена коррозии и хорошо выдерживает механическую деформацию. Чем же обусловлены такие свойства?

Кроме того, она не подвержена коррозии и хорошо выдерживает механическую деформацию. Чем же обусловлены такие свойства?

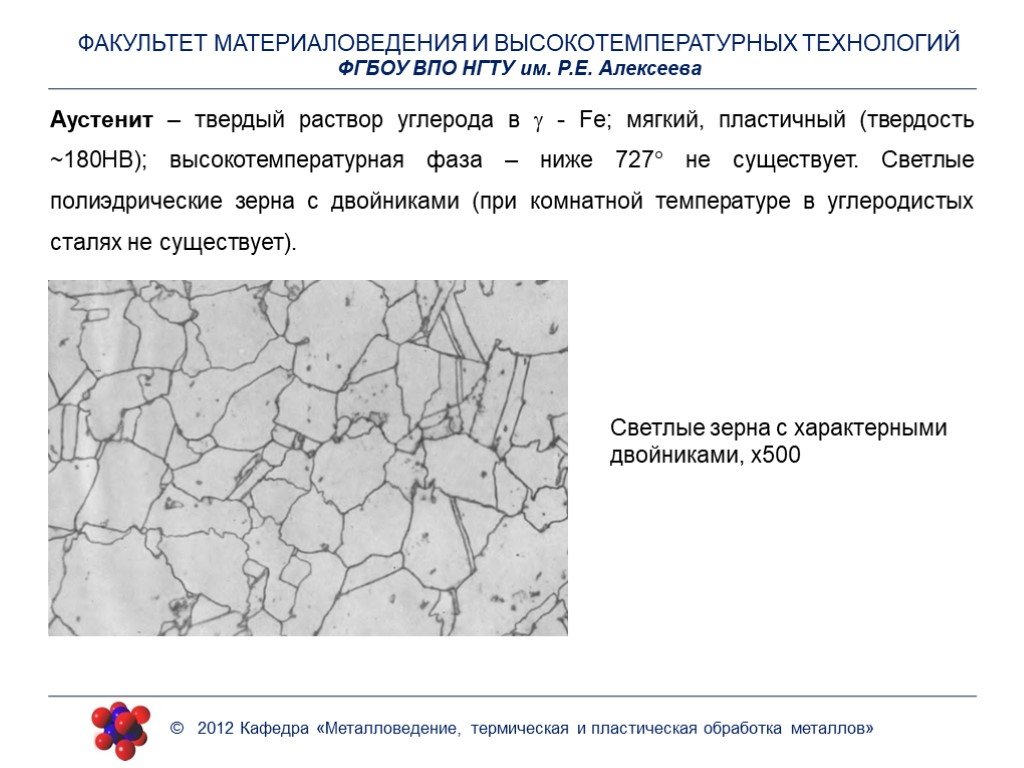

Аустенитная сталь представляет собой модификацию железа с высокой степенью легирования и гранецентрированной кристаллической решеткой. Она появляется в процессе термообработки, но до закалки. Как же ее производят и где такая сталь применяется?

Основные свойства аустенитных сталей

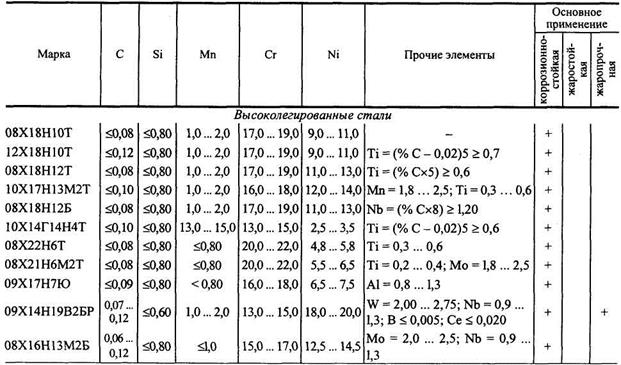

Разберемся, что такое аустенитная сталь по-простому. Аустенитные сплавы составляют самую многочисленную группу высоколегированных сталей. Чаще всего в их состав включены более 16 % хрома и более 7 % никеля, придающих сплаву устойчивость к коррозии, жаропрочность, а при содержании хрома свыше 20 % сплав приобретает жаростойкость. Также в состав аустенитной стали могут входить молибден, ванадий, титан и ниобий.

Чтобы понимать, что значит аустенитная сталь, следует помнить, что однофазная решетка, образуемая ею при кристаллизации, не меняет своего строения, даже будучи охлажденной до температуры ниже +200 °С. Аустенитные сплавы железа содержат в качестве основных составляющих большую долю хрома и никеля. Содержанием этих металлов в сплаве определяются его основные свойства. Аустенитная сталь отличается своей технологичностью, прочностью и жаростойкостью, а также высокой пластичностью.

Аустенитные сплавы железа содержат в качестве основных составляющих большую долю хрома и никеля. Содержанием этих металлов в сплаве определяются его основные свойства. Аустенитная сталь отличается своей технологичностью, прочностью и жаростойкостью, а также высокой пластичностью.

VT-metall предлагает услуги:

Аустенитные железные сплавы в зависимости от свойств могут быть трех основных типов:

- Коррозионно-стойкая аустенитная сталь содержит 18 % хрома, 30 % никеля и 0,25 % углерода. Такую сталь начали использовать в промышленности с начала XX века. Благодаря относительно низкому содержанию углерода эта сталь проявляет свою устойчивость к коррозии при экстремальных температурах. В состав сплава также нередко включают кремний, марганец и молибден.

- Гранецентрированная кубическая решетка жаропрочной аустенитной стали делает ее устойчивой к температуре свыше +1 100 °С, благодаря этому такие сплавы нашли широкое применение при изготовлении турбин, печей и других агрегатов, использующих в работе дизельное топливо.

Жаростойкость сплава нередко дополнительно усиливают, включая в его состав бор, ниобий, ванадий, вольфрам и молибден.

Жаростойкость сплава нередко дополнительно усиливают, включая в его состав бор, ниобий, ванадий, вольфрам и молибден. - Высоколегированная хладостойкая аустенитная сталь содержит 19 % хрома и 25 % – никеля. Помимо отличной коррозионной устойчивости даже при резком охлаждении, она отличается повышенной вязкостью и пластичностью. Однако такая сталь не может похвастаться высокой прочностью при обычной температуре.

Высокое содержание таких добавок, как никель и хром, делает высоколегированные аустенитные железные сплавы одними из самых дорогостоящих. При использовании дополнительных легирующих примесей, придающих стали те или иные требуемые областью применения свойства, ее стоимость может существенно повышаться.

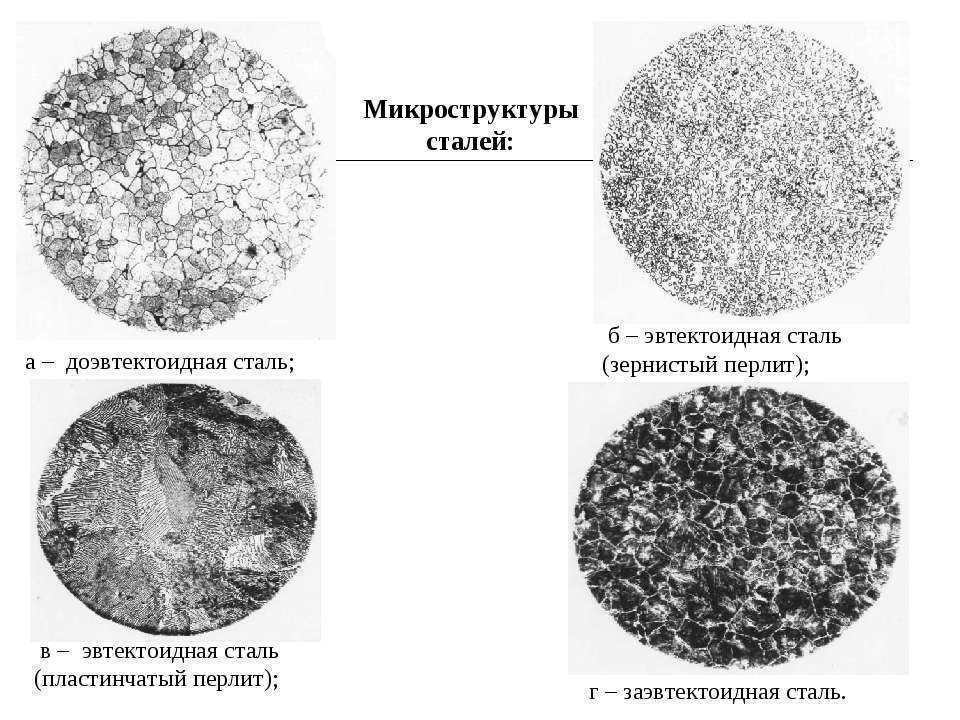

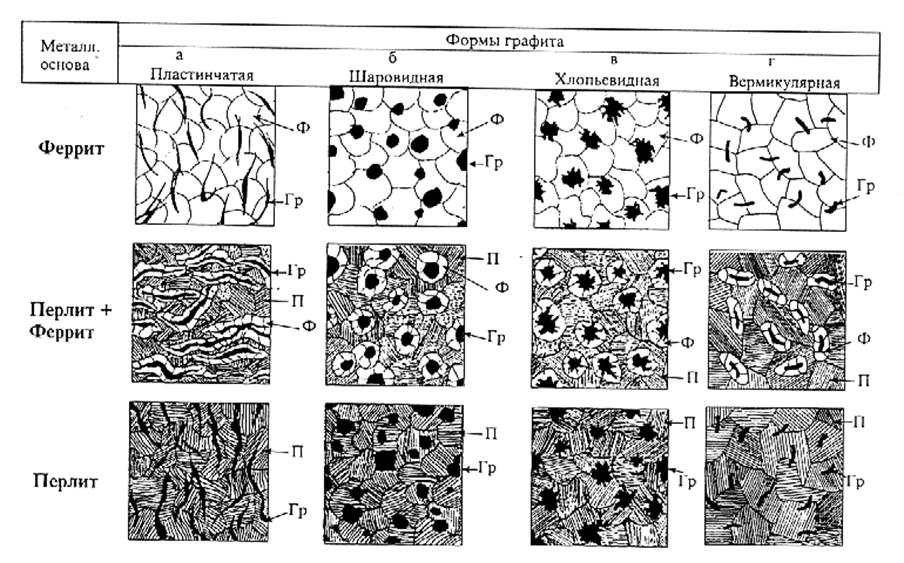

Структура аустенитной стали

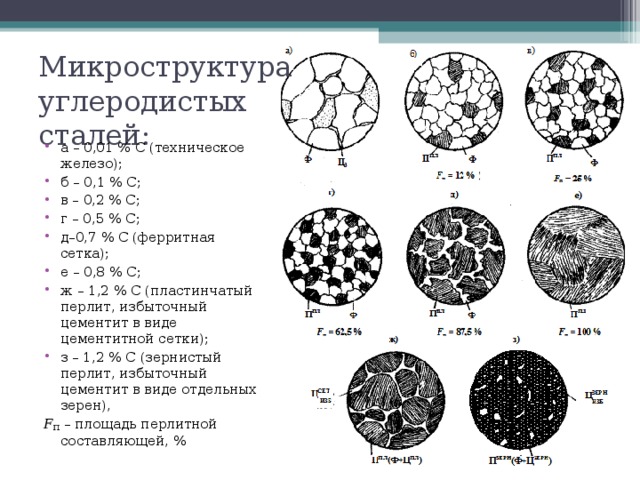

Аустенитные стали при термической обработке могут претерпевать различные изменения:

- Нагревание сплава до высокой температуры приводит к образованию ферритов.

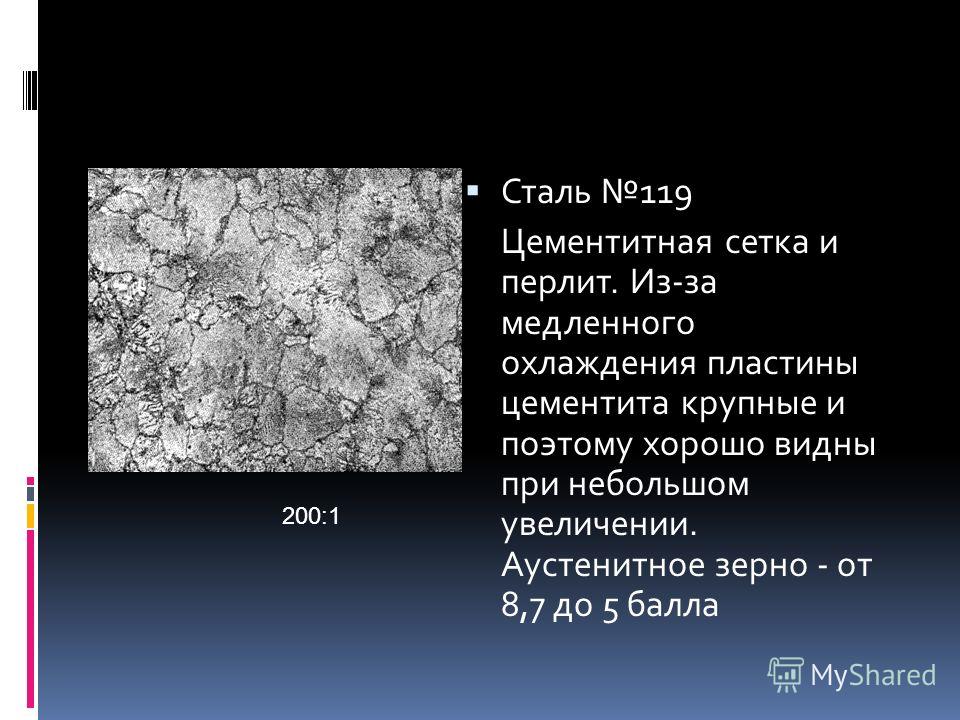

- Нагрев до +900 °С приводит к выделению избытка карбидных фаз, что вызывает поверхностную межкристаллическую коррозию, которая в свою очередь начинает постепенно разрушать сплав.

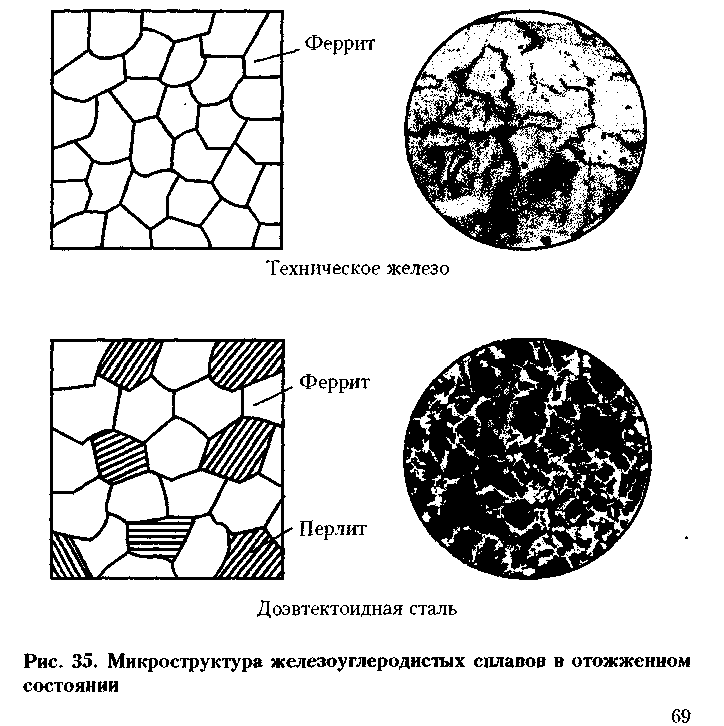

- Охлаждение сплава до +730 °С приводит к эвтектоидному распаду, результатом которого становится образование перлита. Микроструктура последнего представлена округлыми зернами или небольшими пластинами.

- Также резкое охлаждение аустенитных модификаций железа приводит к формированию мартенсита – микроструктуры в виде игольчатых или реечных пластин.

В зависимости от содержания в сплаве углерода и количества легирующих добавок изменяется время, в течение которого аустенитные сплавы модифицируются. Также от количества добавок зависит скорость охлаждения материала.

Как получают аустенитную сталь по ГОСТу

Расскажем, что значит «аустенитная сталь» и какие процессы необходимы для ее получения. Для превращения сплава обязательным является образование и рост зерен в структуре металла. Изначально появление зернистости затрагивает только поверхность сплава в фазе образования карбидов, в дальнейшем меняя строение всей его толщи.

Еще одна технология выработки аустенитных сталей основана на разогреве перлитных модификаций железа, производимом после эвтектоидного распада. Результатом такого распада являются цементит и феррит, причем в сплаве должно быть не менее 0,66 % углерода. При нагреве до более +900 °С начинается переход ферритной структуры в аустенитную, сопровождаемый полным растворением цементита. Такой способ дает возможность получить высококачественный материал.

Результатом такого распада являются цементит и феррит, причем в сплаве должно быть не менее 0,66 % углерода. При нагреве до более +900 °С начинается переход ферритной структуры в аустенитную, сопровождаемый полным растворением цементита. Такой способ дает возможность получить высококачественный материал.

Также часто практикуется вариант с использованием титановой смеси. Для получения аустенита здесь необходимо нагревать исходную смесь компонентов в вакууме при помощи индукционной печи. Заготовка долго выдерживается в печи при высокой температуре, что позволяет удалить из ее состава атомы азота. Время, необходимое для деазотирования, определяется, исходя из массы металла. Далее следует постепенное добавление в сплав титана и других легирующих добавок для образования нитридов.

Самый распространенный вариант получения сплава – добывание так называемой аустенитной высоколегированной хромоникелевой стали. После добавления в состав тугого раствора легирующих добавок, которыми выступают хром и никель, смесь долгое время выдерживают при высокой температуре. Такая термическая обработка позволяет добиться:

Такая термическая обработка позволяет добиться:

- коррозионной стойкости,

- жаростойкости,

- прочности,

- высокого содержания карбидов.

При помощи добавления фосфора и молибдена стали придают вязкость и усталостную прочность.

Легирующие добавки для аустенитной стали

Добавки, которые содержат легированные стали, оказывают разное влияние на конечный сплав, степень которого напрямую зависит от их концентрации в составе материала.

Рассмотрим их влияние подробно:

- Добавление хрома в концентрации 13–19 % создает на поверхности металла оксидную пленку, придающую ему коррозионную устойчивость. Однако важно учитывать, что хром дает такой эффект только при низкой концентрации углерода. Вступая в реакцию, эти два компонента образуют карбид, который в свою очередь вызывает обратный эффект, активизируя коррозию.

- Никель часто добавляют в сплавы в качестве легирующей добавки в концентрации, достигающей половины массы металла.

Хотя для выработки аустенита вполне хватает 9–19 %. Хром существенно повышает пластичность сплава и уменьшает зернистость, увеличивая прочность аустенитной стали.

Хотя для выработки аустенита вполне хватает 9–19 %. Хром существенно повышает пластичность сплава и уменьшает зернистость, увеличивая прочность аустенитной стали. - Для значительного повышения прочности металла достаточно десятых и даже сотых долей углерода, добавление которого ведет к образованию карбидов.

- Чтобы полученный сплав был устойчивым к воздействию электричества или агрессивной химической среды, углерод заменяют азотом.

- Для уменьшения зернистости сплава и повышения его пластичности в качестве добавки обычно в очень малых долях применяют бор.

- Чтобы стабилизировать аустенитный сплав и придать ему дополнительную прочность, добавляют марганец и кремний.

- В производстве хладостойкого сплава чаще всего используют в качестве добавки ниобий и титан.

Области применения аустенитной стали

Аустенитные стали широко применяют в устройствах с высокими рабочими температурами (свыше +200 °С). Это могут быть генерирующие пар установки, сварочное оборудование, различные роторы и турбины. Для того чтобы избавить сталь от таких недостатков, как относительно невысокая прочность, в состав сплава вводят дополнительные компоненты: ванадий и ниобий.

Для того чтобы избавить сталь от таких недостатков, как относительно невысокая прочность, в состав сплава вводят дополнительные компоненты: ванадий и ниобий.

Это позволяет предохранить железные сплавы, контактирующие при работе агрегата с гидроокисями различного рода, от образования микротрещин, приводящих к выходу деталей из строя. Добавки образуют карбиды, которые существенно повышают прочность аустенитного сплава.

Часто аустенитные сплавы находят применение в производстве труб, устойчивых к коррозии. Посредством сварки при их соединении образуется шов с монолитной структурой, защищенной от воздействия экстремальной температуры и коррозии. Сварка аустенитной стали нередко осложняется ее относительно невысокой теплопроводностью и высоким коэффициентом линейного расширения, что ведет к деформации металла из-за неравномерного нагрева.

Благодаря повышенной устойчивости к воздействию электромагнитного излучения аустенитные сплавы находят широкое применение в производстве радиоэлектроники. Прочные детали из этого материала сохраняют свои рабочие свойства при воздействии электромагнитных полей и позволяют добиться долговечности устройств и высокой точности при приеме сигналов.

Прочные детали из этого материала сохраняют свои рабочие свойства при воздействии электромагнитных полей и позволяют добиться долговечности устройств и высокой точности при приеме сигналов.

Из-за устойчивости к коррозии аустенитные сплавы часто применяются в агрегатах, которые работают в воде. Здесь аустениты служат защитным покрытием. Нужное сочетание в сплаве таких легирующих добавок, как хром и никель, способствует образованию тонкого слоя, который предотвращает изнашивание деталей под воздействием влаги. Однако по мере вымывания никеля из поверхности металла аустенитный сплав может полностью утратить коррозионную устойчивость.

При производстве корпусов турбин применяют аустенитные стали с высокими показателями текучести, которые не позволяют металлу коробиться и повышают его прочность. Крупнозернистая структура металла позволяет в данном случае дополнительно укреплять роторы турбин. Единственным, но немаловажным недостатком таких технологий выступает их относительная дороговизна.

Марки аустенитной нержавеющей стали

Составы аустенитных модификаций железа регламентируются ГОСТ 5632-2014. Этот стандарт относится к сталям:

- 12Х18Н9Т,

- 08Х18Н10Т,

- 12Х18Н10Т,

- 12Х18Н9,

- 17Х18Н9,

- 08Х18Н10,

- 03Х18Н11.

В наименовании сплава указано в процентах содержание в нем таких добавок, как хром, никель и углерод. К примеру, сталь 08Х18Н10 содержит до 0,08 % углерода, 18 % хрома и 10 % никеля. Также в маркировке может присутствовать до 1 % титана, для обозначения которого используется буква Т в конце. Это выглядит так: 08Х18Н10Т.

Маркировка аустенитных сплавов несет информацию об их основных свойствах. Присутствующие в составе никель и хром отвечают за коррозионную стойкость и жаропрочность, процентное содержание углерода дает возможность вычислить диапазон температуры, при которой в сплаве имеет место межкристаллическая коррозия.

Особенности термообработки аустенитной стали

Аустенитные стали имеют высокие показатели прочности и тяжело поддаются механической обработке. Для того чтобы облегчить металлообработку, применяют две основные технологии:

Для того чтобы облегчить металлообработку, применяют две основные технологии:

- Отжиг – кристаллическую решетку изменяют нагревом и долгой выдержкой. Далее заготовки охлаждают маслом или водой либо же они остывают при комнатной температуре. Такая процедура позволяет снизить твердость материала.

- Двойная закалка. Суть технологии в том, что после металлообработки деталь дополнительно закаляют до необходимых показателей прочности.

Рекомендуем статьи

- Сплав железа и меди: область применения

- Углерод в металле и его влияние на свойства материала

- Легированные конструкционные стали: характеристики и применение

В масштабах производства металлобработку аустенитных сталей осуществляют на станках высокой мощности, что обусловлено высокой вязкостью металла. Использование оборудования недостаточной мощности может приводить к образованию длинных стружек и деформации заготовки.

Аустенитные сплавы лишены существенного количества недостатков обычных сталей, обладающих магнитными свойствами, что далеко не всегда является плюсом.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Аустенитные нержавеющие стали – IspatGuru

Аустенитные нержавеющие стали

Аустенитные нержавеющие стали

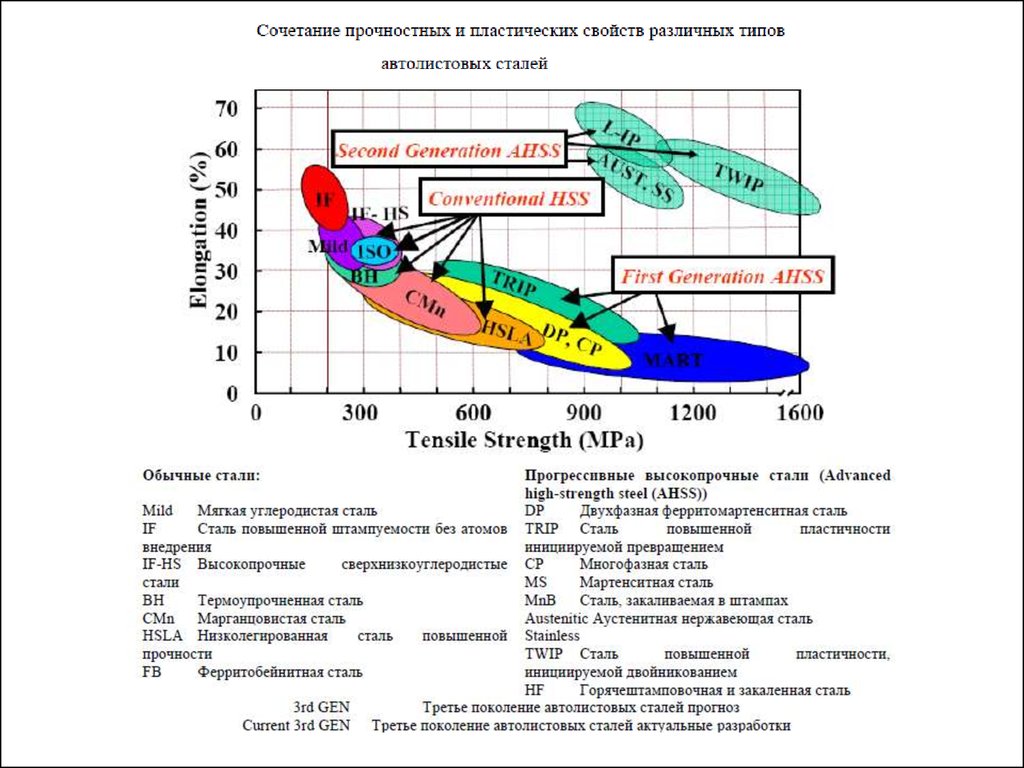

Аустенитные нержавеющие стали являются наиболее распространенными и широко известными типами нержавеющих сталей. Они составляют более 70 % от общего объема производства нержавеющей стали. Эти стали содержат от 16 % до 25 % хрома и достаточное количество никеля и/или марганца для сохранения аустенитной структуры при всех температурах от криогенной области до точки плавления нержавеющей стали. Аустенитные нержавеющие стали также могут содержать азот в растворе. Хотя никель является легирующим элементом, наиболее часто используемым для производства аустенитных нержавеющих сталей, азот также может использоваться для производства аустенитных нержавеющих сталей. Аустенитные нержавеющие стали легче распознать из-за их немагнитных свойств. Аустенитные стали немагнитны, поскольку гранецентрированная кубическая структура аустенита немагнитна. Они чрезвычайно пластичны и свариваемы, и их можно успешно использовать от криогенных температур до реактивных двигателей и до красных температур печей.

Эти стали содержат от 16 % до 25 % хрома и достаточное количество никеля и/или марганца для сохранения аустенитной структуры при всех температурах от криогенной области до точки плавления нержавеющей стали. Аустенитные нержавеющие стали также могут содержать азот в растворе. Хотя никель является легирующим элементом, наиболее часто используемым для производства аустенитных нержавеющих сталей, азот также может использоваться для производства аустенитных нержавеющих сталей. Аустенитные нержавеющие стали легче распознать из-за их немагнитных свойств. Аустенитные стали немагнитны, поскольку гранецентрированная кубическая структура аустенита немагнитна. Они чрезвычайно пластичны и свариваемы, и их можно успешно использовать от криогенных температур до реактивных двигателей и до красных температур печей.

Аустенитные нержавеющие стали могут иметь состав в любой части диаграммы Шеффера-Делонга, обозначенной как аустенит, показанной на рис. 1.

Рис. 1 Диаграмма Шеффера-Делонга Рис. 2.

2.

Рис. 2 Семейство аустенитных нержавеющих сталей

Аустенитные нержавеющие стали в основном делятся на следующие две серии

- Серия 200. Нержавеющие стали с низким содержанием никеля и высоким содержанием азота относятся к серии 200. Это хромоникелевомарганцевые аустенитные нержавеющие стали. Марка 201 упрочняется холодной обработкой, а марка 202 представляет собой нержавеющую сталь общего назначения. Уменьшение содержания никеля и увеличение содержания марганца приводит к снижению коррозионной стойкости.

- Серия 300. Наиболее распространенными аустенитными нержавеющими сталями являются железо-хромоникелевые стали, широко известные как серия 300. В этой серии наиболее широко используемой аустенитной нержавеющей сталью является марка 304, также известная как 18/8 из-за ее состава из 18 % хрома и 8 % никеля. Второй наиболее распространенной аустенитной нержавеющей сталью в этой серии является марка 316, также называемая морской нержавеющей сталью, используемая в основном из-за ее повышенной устойчивости к коррозии.

Типичный состав из 18 % хрома и 10 % никеля, широко известный как нержавеющая сталь 18/10, часто используется в столовых приборах и высококачественной посуде.

Типичный состав из 18 % хрома и 10 % никеля, широко известный как нержавеющая сталь 18/10, часто используется в столовых приборах и высококачественной посуде.

Помимо двух вышеперечисленных серий, существуют марки супераустенитной нержавеющей стали, которые демонстрируют высокую стойкость к хлоридной точечной и щелевой коррозии благодаря высокому содержанию молибдена (> 6 %) и добавкам азота. Более высокое содержание никеля обеспечивает лучшую стойкость к коррозионному растрескиванию под напряжением, чем нержавеющие стали серии 300. Более высокое содержание легирующих элементов в супераустенитных сталях делает их более дорогими.

Прямые сорта нержавеющей стали содержат не более 0,08 % углерода. Для этих сортов в спецификации нет требований по минимальному содержанию углерода.

Марки «L» используются для обеспечения дополнительной коррозионной стойкости после сварки. Буква «L» после марки нержавеющей стали указывает на низкоуглеродистость (как в 304L). Содержание углерода поддерживается на уровне 0,03 % или ниже, чтобы избежать осаждения карбида. Углерод в стали при нагреве до температур в так называемом критическом диапазоне (от 430°С до 870°С) выпадает в осадок, соединяется с хромом и собирается на границах зерен. Это лишает сталь хрома в растворе и способствует коррозии, прилегающей к границам зерен. Контролируя количество углерода, это сводится к минимуму. Для свариваемости используются марки «L». Однако сорта «L» стоят дороже. Кроме того, углерод при высоких температурах придает большую физическую прочность.

Углерод в стали при нагреве до температур в так называемом критическом диапазоне (от 430°С до 870°С) выпадает в осадок, соединяется с хромом и собирается на границах зерен. Это лишает сталь хрома в растворе и способствует коррозии, прилегающей к границам зерен. Контролируя количество углерода, это сводится к минимуму. Для свариваемости используются марки «L». Однако сорта «L» стоят дороже. Кроме того, углерод при высоких температурах придает большую физическую прочность.

Марки «Н» содержат не менее 0,04 % углерода и не более 0,10 % углерода и обозначаются буквой «Н» после марки стали. Марки «H» в основном используются при экстремальных температурах, поскольку более высокое содержание углерода помогает материалу сохранять прочность при экстремальных температурах.

Аустенитные нержавеющие стали также можно разделить на следующие три группы.

- Бедные сплавы – в эту категорию попадают нержавеющие стали с содержанием хрома менее 20 % и никеля 14 %. Примерами этих сплавов являются марки 301, 304 и 201.

Это самая большая часть всех производимых нержавеющих сталей. Эти нержавеющие стали обычно используются, когда главной целью является высокая прочность или высокая формуемость, поскольку более низкая, но настраиваемая аустенитная стабильность этих нержавеющих сталей обеспечивает широкий диапазон скоростей деформационного упрочнения и хорошую пластичность. Более богатые нержавеющие стали (например, марка 305) с минимальным деформационным упрочнением являются высоколегированными сталями. В эту группу входит нержавеющая сталь общего назначения (марка 304). Нержавеющие стали этой категории обладают достаточной коррозионной стойкостью для использования в любых условиях внутри и вне помещений. Эти нержавеющие стали легко свариваются и формуются, и им можно придать множество привлекательных и полезных видов отделки поверхности.

Это самая большая часть всех производимых нержавеющих сталей. Эти нержавеющие стали обычно используются, когда главной целью является высокая прочность или высокая формуемость, поскольку более низкая, но настраиваемая аустенитная стабильность этих нержавеющих сталей обеспечивает широкий диапазон скоростей деформационного упрочнения и хорошую пластичность. Более богатые нержавеющие стали (например, марка 305) с минимальным деформационным упрочнением являются высоколегированными сталями. В эту группу входит нержавеющая сталь общего назначения (марка 304). Нержавеющие стали этой категории обладают достаточной коррозионной стойкостью для использования в любых условиях внутри и вне помещений. Эти нержавеющие стали легко свариваются и формуются, и им можно придать множество привлекательных и полезных видов отделки поверхности. - Хромо-никелевый сплав – Эти нержавеющие стали используются, когда целью является стойкость к высокотемпературному окислению. Это может быть усилено кремнием и редкоземельными элементами.

Если применение требует высокой термостойкости, можно добавить углерод, азот, ниобий и молибден. В эту группу входят нержавеющие стали марок 302Б, 309, 310, 347 и различные патентованные сплавы.

Если применение требует высокой термостойкости, можно добавить углерод, азот, ниобий и молибден. В эту группу входят нержавеющие стали марок 302Б, 309, 310, 347 и различные патентованные сплавы. - Хромистые, молибденовые, никелевые и азотистые нержавеющие стали. Эти нержавеющие стали используются, когда основной задачей является коррозионная стойкость. Такие элементы, как кремний и медь, добавляются для устойчивости к определенным средам. В эту группу нержавеющих сталей входят 316L, 317L и 904L и многие фирменные марки.

Все аустенитные нержавеющие стали содержат небольшое количество феррита. Обычные марки аустенитной нержавеющей стали могут содержать следы дельта-феррита для улучшения свариваемости. Обычно этого количества феррита недостаточно для притяжения обычного магнита. Однако, если баланс элементов в стали благоприятствует ферритному концу спектра, количество феррита может быть достаточным, чтобы вызвать значительный магнитный отклик. Кроме того, некоторые типы нержавеющих сталей намеренно сбалансированы, чтобы иметь значительное количество феррита.

Свойства и свойства нержавеющих сталей

Аустенитные нержавеющие стали немагнитны и не поддаются термической обработке. Они не могут быть закалены термической обработкой. Однако их можно подвергнуть холодной обработке для повышения твердости, прочности и устойчивости к нагрузкам. Отжиг на твердый раствор (нагрев в диапазоне от 1000°C до 1200°C с последующей закалкой или быстрым охлаждением) восстанавливает исходное состояние нержавеющей стали, включая удаление ликвации сплава и восстановление пластичности после холодной обработки давлением. Нержавеющие стали можно подвергать отжигу на твердый раствор. Благодаря отжигу на раствор карбиды, которые могли осаждаться (или перемещаться) на границах зерен, в процессе отжига снова переводятся в раствор (диспергируются) в матрице металла. Марки «L» используются там, где отжиг после сварки нецелесообразен.

Аустенитные нержавеющие стали можно сделать достаточно мягкими (т. е. с пределом текучести около 200 Н/кв. мм), чтобы их можно было легко формовать теми же инструментами, которые работают с углеродистой сталью, но их можно сделать невероятно прочными при холодной обработке, до предел текучести более 2000 Н/кв. мм. Их аустенитная (гцк, гранецентрированная кубическая) структура очень прочная и пластичная вплоть до абсолютной температуры. Они также не теряют свою прочность при повышенных температурах так же быстро, как ферритные (ОЦК, объемно-центрированные кубические) сплавы на основе железа.

мм. Их аустенитная (гцк, гранецентрированная кубическая) структура очень прочная и пластичная вплоть до абсолютной температуры. Они также не теряют свою прочность при повышенных температурах так же быстро, как ферритные (ОЦК, объемно-центрированные кубические) сплавы на основе железа.

Аустенитные марки нержавеющей стали являются наиболее часто используемыми марками, главным образом потому, что они обеспечивают очень предсказуемый уровень коррозионной стойкости с превосходными механическими свойствами. Варианты с наименьшей коррозионной стойкостью могут противостоять обычному коррозионному воздействию окружающей среды, с которой сталкиваются люди, в то время как наиболее устойчивые к коррозии сорта могут выдерживать даже кипящую морскую воду.

Аустенитные нержавеющие стали обладают хорошей формуемостью и свариваемостью, а также отличной ударной вязкостью, особенно при низких или криогенных температурах. Аустенитные марки также имеют низкий предел текучести и относительно высокую прочность на растяжение. Они обладают отличной коррозионной стойкостью и отличной устойчивостью к высокотемпературному растяжению и ползучести.

Они обладают отличной коррозионной стойкостью и отличной устойчивостью к высокотемпературному растяжению и ползучести.

Аустенитные нержавеющие стали не являются очень прочными материалами. Обычно их условное напряжение 0,2 % составляет около 250 Н/кв. мм, а предел прочности при растяжении составляет от 500 до 600 Н/кв. мм, что свидетельствует о том, что эти стали обладают значительной способностью к деформационному упрочнению, что делает обработку более сложной, чем в случае с мягкой сталью. Однако аустенитные нержавеющие стали обладают очень хорошей пластичностью с удлинением около 50 % при испытаниях на растяжение.

Аустенитные нержавеющие стали также обладают высокой устойчивостью к высокотемпературному окислению из-за защитной поверхностной пленки, но обычные марки имеют низкую прочность при повышенных температурах. Стали, стабилизированные Ti и Nb, марок 321 и 347, можно подвергнуть термообработке для получения тонкой дисперсии TiC или NbC, которая взаимодействует с дислокациями, образующимися во время ползучести. Одним из наиболее часто используемых сплавов является сплав 25Х20Н с добавками титана или ниобия, обладающий хорошим сопротивлением ползучести при температурах до 700°С9.0007

Одним из наиболее часто используемых сплавов является сплав 25Х20Н с добавками титана или ниобия, обладающий хорошим сопротивлением ползучести при температурах до 700°С9.0007

Аустенитные нержавеющие стали пластичны в широком диапазоне температур, от криогенных до температур ползучести. Они не проявляют хрупкого разрушения. Их прочность на растяжение высока при низких температурах. Их можно упрочнить до высоких уровней прочности методом холодной штамповки.

Аустенитные нержавеющие стали менее устойчивы к циклическому окислению, чем ферритные, поскольку их более высокий коэффициент теплового расширения приводит к отслаиванию защитного оксидного покрытия. Они могут подвергаться коррозионному растрескиванию под напряжением (SCC), если они используются в среде, к которой они имеют недостаточную коррозионную стойкость. Предел усталостной выносливости составляет всего около 30 % предела прочности при растяжении (по сравнению с 50 % – 60 % для ферритных нержавеющих сталей). Это, в сочетании с их высоким коэффициентом теплового расширения, делает их особенно восприимчивыми к термической усталости. Однако рисков, связанных с этими ограничениями, можно избежать, приняв особые меры предосторожности.

Однако рисков, связанных с этими ограничениями, можно избежать, приняв особые меры предосторожности.

Характерной чертой аустенитных нержавеющих сталей является то, что по мере увеличения содержания хрома и молибдена для повышения определенных свойств, обычно коррозионной стойкости, необходимо добавлять никель или другие аустенитные стабилизаторы, если аустенитная структура должна быть сохранена.

Неудивительно, что свойства при растяжении в отожженном состоянии хорошо связаны с составом. Предел текучести 0,2 % относится к аустенитным нержавеющим сталям.

Аустенитные нержавеющие стали имеют много преимуществ с металлургической точки зрения. Их свойства включают коррозионную стойкость от хорошей до превосходной. Они могут быть закалены работой. Они могут быть легко обработаны и изготовлены с жесткими допусками. Они имеют гладкую поверхность, которую легко чистить и стерилизовать. Они устойчивы к температурам от криогенных до высоких температур нагрева.

Использование аустенитных нержавеющих сталей

Никель, который стабилизирует аустенитную структуру этих сталей, ограничивает их широкое применение, поскольку никель увеличивает стоимость этих нержавеющих сталей.

Другие стали могут иметь аналогичные характеристики при более низкой стоимости и являются предпочтительными в определенных областях применения, например, ASTM A387 используется в сосудах под давлением, но представляет собой низколегированную углеродистую сталь с содержанием хрома от 0,5 % до 9 %. Версии с низким содержанием углерода, например 316L или 304L, используются, чтобы избежать проблем с коррозией, вызванных сваркой. Марка 316LVM предпочтительнее, когда требуется биосовместимость (например, имплантаты тела и пирсинг).

Аустенитные марки нержавеющих сталей являются наиболее часто используемыми марками, главным образом потому, что они обеспечивают очень предсказуемый уровень коррозионной стойкости с превосходными механическими свойствами. Их разумное использование может значительно сэкономить разработчику продукта. Эти стали представляют собой удобный в использовании металлический сплав, при этом стоимость жизненного цикла полностью изготовленных изделий ниже, чем у многих других материалов.

Аустенитные нержавеющие стали – это стали, которые обычно используются для нержавеющих сталей. Некоторые из областей применения аустенитной нержавеющей стали включают следующее.

- Кухонные раковины

- Архитектурные применения, такие как кровя и оболочка

- . теплообменники

- Печи и детали печей

- Химические резервуары

Аустенитная нержавеющая сталь | Загрузите наши бесплатные списки акций!

Stainalloy специализируется на нержавеющих сталях серии 300, классифицируемых как аустенитные стали. Эти аустенитные марки материала содержат хром (примерно от 18 до 30%) и никель (примерно от 6 до 20%) в качестве основных легирующих добавок. Аустенитные сплавы нержавеющей стали обладают отличной коррозионной стойкостью, простотой изготовления, отличной формуемостью и огромной прочностью при высоких температурах и давлении. Аустенитная нержавеющая сталь представляет собой тип стального сплава, который состоит из хрома, никеля, других второстепенных сплавов, железа и углерода.

Благодаря контролируемому содержанию углерода в нержавеющей стали от 0,04% до 0,10%, нержавеющая сталь 304H UNS S30409 обеспечивает повышенную механическую прочность и механическую целостность при температурах до 1500°F.

Нержавеющая сталь 317L UNS S31703

Нержавеющая сталь 317L UNS S31703 представляет собой молибденсодержащую низкоуглеродистую аустенитную нержавеющую сталь с повышенным содержанием хрома, никеля и молибдена для повышения коррозионной стойкости и повышенной стойкости к химическому воздействию сернистой, уксусной, муравьиной, лимонной и винной кислот. Благодаря низкому содержанию углерода 317L также обеспечивает устойчивость к повышенной чувствительности при сварке и более высокую ползучесть, сопротивление разрыву и прочность на растяжение при повышенных температурах. Он немагнитен в отожженном состоянии, но может стать слегка магнитным после сварки.

Нержавеющая сталь 321 UNS S32100

Нержавеющая сталь 321 UNS S32100 представляет собой стабилизированную титаном аустенитную нержавеющую сталь с хорошей общей устойчивостью к коррозии. Обладает отличной стойкостью к межкристаллитной коррозии после воздействия температур в осадках карбида хрома в широком диапазоне 800 – 1500°F. Он также обладает хорошей ударной вязкостью при низких температурах.

Обладает отличной стойкостью к межкристаллитной коррозии после воздействия температур в осадках карбида хрома в широком диапазоне 800 – 1500°F. Он также обладает хорошей ударной вязкостью при низких температурах.

Нержавеющая сталь 321H UNS S32109

Нержавеющая сталь 321H UNS S32109 представляет собой версию сплава с более высоким содержанием углерода (от 0,04% до 0,10%). Он был разработан для повышения сопротивления ползучести и повышенной прочности при температурах выше 1000°F.

Нержавеющая сталь 347 UNS S34700

Нержавеющая сталь 347 UNS S34700 представляет собой аустенитную хромистую сталь, содержащую ниобий (Nb) (ранее известную как Колумбий (Cb)), что позволяет исключить осаждение карбида и, следовательно, межкристаллитную коррозию. 347 стабилизируется добавками хрома и тантала. Добавление ниобия (Nb) также позволяет 347 иметь превосходную коррозионную стойкость, даже превосходящую 321. Нержавеющая сталь 347H UNS S34709 представляет собой форму сплава 347 с более высоким содержанием углерода и демонстрирует улучшенные свойства при высоких температурах и ползучести. Стабилизирующая термическая обработка используется для снижения подверженности межкристаллитной коррозии под напряжением и охрупчивания, а также для повышения сопротивления ползучести при высоких температурах.

Стабилизирующая термическая обработка используется для снижения подверженности межкристаллитной коррозии под напряжением и охрупчивания, а также для повышения сопротивления ползучести при высоких температурах.

Ферритные нержавеющие стали

Ферритные нержавеющие стали относительно дешевле при той же коррозионной стойкости. Ферритные нержавеющие стали – это неаустенитные нержавеющие стали. Поскольку ферритные нержавеющие стали являются магнитными, а аустенитные нержавеющие стали немагнитными. А вот ферритные нержавеющие стали часто не используются. Это по нескольким причинам. Например, ферритным нержавеющим сталям не хватает ударной вязкости, что имеет место при температурах ниже температуры окружающей среды или при толщине более примерно 1,5 мм. Кроме того, отсутствует большая пластичность, особенно если требуется удлинение более 30%. Ферритная нержавеющая сталь также чувствительна к охрупчиванию при высоких температурах, если она умеренно легирована.

Stainalloy имеет большой опыт в поставках этих материалов для нефтеперерабатывающих заводов, теплообменников, градирен, электростанций, заводов по производству удобрений и химических заводов, оборудования для обработки бумаги и целлюлозы, химических процессов при высоких температурах и высоких давлениях.

Жаростойкость сплава нередко дополнительно усиливают, включая в его состав бор, ниобий, ванадий, вольфрам и молибден.

Жаростойкость сплава нередко дополнительно усиливают, включая в его состав бор, ниобий, ванадий, вольфрам и молибден.

Хотя для выработки аустенита вполне хватает 9–19 %. Хром существенно повышает пластичность сплава и уменьшает зернистость, увеличивая прочность аустенитной стали.

Хотя для выработки аустенита вполне хватает 9–19 %. Хром существенно повышает пластичность сплава и уменьшает зернистость, увеличивая прочность аустенитной стали. Типичный состав из 18 % хрома и 10 % никеля, широко известный как нержавеющая сталь 18/10, часто используется в столовых приборах и высококачественной посуде.

Типичный состав из 18 % хрома и 10 % никеля, широко известный как нержавеющая сталь 18/10, часто используется в столовых приборах и высококачественной посуде. Это самая большая часть всех производимых нержавеющих сталей. Эти нержавеющие стали обычно используются, когда главной целью является высокая прочность или высокая формуемость, поскольку более низкая, но настраиваемая аустенитная стабильность этих нержавеющих сталей обеспечивает широкий диапазон скоростей деформационного упрочнения и хорошую пластичность. Более богатые нержавеющие стали (например, марка 305) с минимальным деформационным упрочнением являются высоколегированными сталями. В эту группу входит нержавеющая сталь общего назначения (марка 304). Нержавеющие стали этой категории обладают достаточной коррозионной стойкостью для использования в любых условиях внутри и вне помещений. Эти нержавеющие стали легко свариваются и формуются, и им можно придать множество привлекательных и полезных видов отделки поверхности.

Это самая большая часть всех производимых нержавеющих сталей. Эти нержавеющие стали обычно используются, когда главной целью является высокая прочность или высокая формуемость, поскольку более низкая, но настраиваемая аустенитная стабильность этих нержавеющих сталей обеспечивает широкий диапазон скоростей деформационного упрочнения и хорошую пластичность. Более богатые нержавеющие стали (например, марка 305) с минимальным деформационным упрочнением являются высоколегированными сталями. В эту группу входит нержавеющая сталь общего назначения (марка 304). Нержавеющие стали этой категории обладают достаточной коррозионной стойкостью для использования в любых условиях внутри и вне помещений. Эти нержавеющие стали легко свариваются и формуются, и им можно придать множество привлекательных и полезных видов отделки поверхности. Если применение требует высокой термостойкости, можно добавить углерод, азот, ниобий и молибден. В эту группу входят нержавеющие стали марок 302Б, 309, 310, 347 и различные патентованные сплавы.

Если применение требует высокой термостойкости, можно добавить углерод, азот, ниобий и молибден. В эту группу входят нержавеющие стали марок 302Б, 309, 310, 347 и различные патентованные сплавы.