Аустенитные нержавеющие стали: Аустенитные стали – Marcegaglia Russia

alexxlab | 05.07.1990 | 0 | Разное

Аустенитные стали – Marcegaglia Russia

/Используемые стали/Аустенитные стали

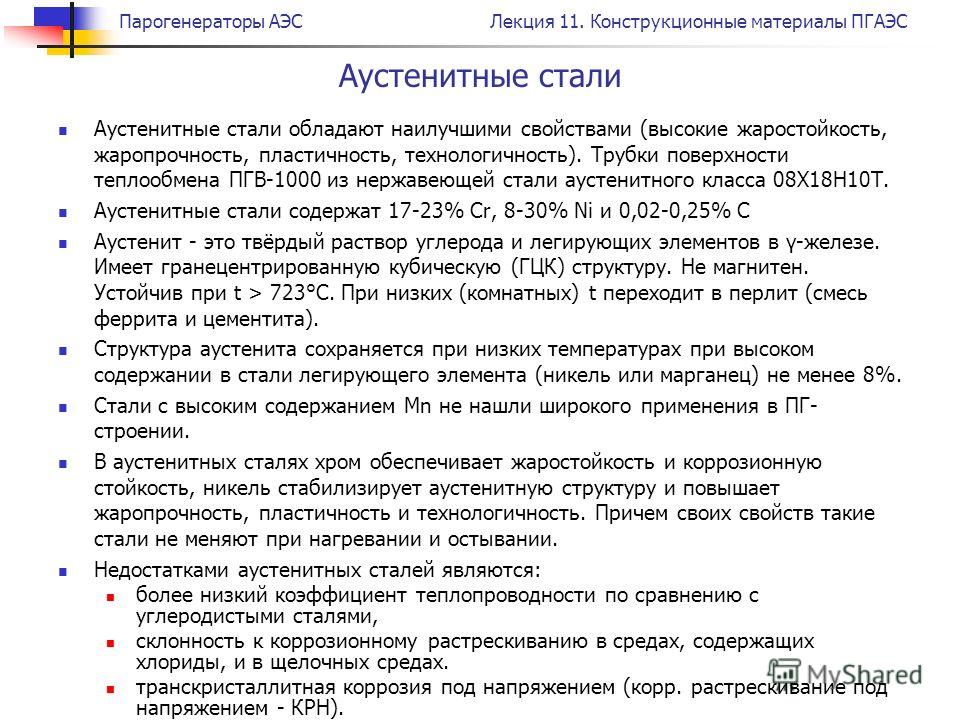

Аустенитная сталь представляет собой сталь с содержанием легирующих элементов – хрома более 18% и никеля более 8%. Данный вид стали имеет кубическую кристаллическую структуру с центрированными гранями. Вместе с ферритной и мартенситной стали он относится к группе нержавеющих сталей и обладает отличной комбинацией механических свойств и коррозионной стойкости.

Повышенное содержание хрома обеспечивает процесс пассивации стали, что значительно повышает устойчивость к коррозии во многих агрессивных окислительных средах, а том числе и азотной. Благодаря этим характеристикам аустенитные стали широко распространены во всех областях промышленности, где предъявляются высокие требования к коррозионной стойкости материала. Значительное содержание никеля придает стали высокую пластичность и уменьшает склонность к росту зерна, тем самым гарантируя высокую технологичность.

Аустенитная сталь имеет следующие характеристики:

- Высокая коррозионная стойкость по сравнению с хромистой сталью (особенно к коррозионному растрескивание под напряжением)

- Аустенитная сталь не магнитится

- Низкий предел текучести (200-300 Н / мм²)

- Высокая прочность на разрыв (700-1300 Н / мм²)

- Высокий коэффициент теплового расширения (16,0·10−6К-1 для материала 1.4301)

- Плотность 1,4301 (V2A, AISI 304): 7,9 г / см3, 1,4401 (V4A, AISI 316L): 8,0 г / см3

- Хорошо деформируется в горячем и холодном состоянии

- Обладают хорошей свариваемостью, хорошо подвергаются пайке

- В холодном состоянии допускает холодную вытяжку, штамповку и прокатку

Все выше перечисленные свойства делают аустенитные нержавеющие стали универсальными

и высоко устойчивыми к коррозии как в промышленной, так и в морской среде, а также в сфере пищевой и химической индустрии.

Из-за высокого процента легирующих элементов аустенитные нержавеющие стали являются самыми дорогими, но их производительность очень высока и может справиться с очень широким спектром применений.

Используемые АУСТЕНИТНЫЕ марки сталей

- 1.4301 – AISI 304 – 08Х18Н10, 12Х18Н9

- 1.4307 – AISI 304L – 03Х18Н9

- 1.4541 – AISI 321 – 08Х18Н10Т, 12Х18Н10Т

- 1.4401 – AISI 316 – 07Х17Н13М2

- 1.4404 – AISI 316L – 03Х17Н13М2

- 1.4571 – AISI 316Ti – 08Х17Н13М4

Производство продукции из других марок сталей и сплавов осуществляется по запросу.

ХАРАКТЕРИСТИКИ AISI 304 (1.4301) – 08Х18Н10, 12Х18Н9

СВАРНЫЕ ТРУБЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ

AISI 304 представляет собой высококачественную нержавеющую кислотостойкую сталь. Хром (минимум 18 % Cr) и никель (10% Ni) придают сплаву антикоррозийные свойства и повышают его износостойкость, поэтому она оказывается особенно подходящей для агрессивных сред, таких как например животноводческие фермы, где жидкие отходы могут застаиваться в течение длительного времени.

Фактически, AISI 304 обладает химической стабильностью, которая обеспечивает почти вечную продолжительность, гарантируя тем самым, что продукт не подвергается воздействию агентов, присутствующих во внешней среде.

Характеристики этого металла делают его особенно подходящим для реализации оборудования для фармакологических, химических и медицинских предприятий.

AISI 304 отличается высокой экологичностью, так как в ней не содержится токсичных веществ и поэтому широко известна как пищевая сталь. Она задействована для изготовления кухонного оборудования, оборудования для маслосырзаводов, пивзаводов и пивоварен, винодельческих заводов. А также для изготовления кухонных и столовых принадлежностей.

ХАРАКТЕРИСТИКИ AISI 304L (1.4307)– 03Х18Н9

Сталь в AISI 304L является эквивалентом стали в AISI 304, но с более низким содержанием углерода, следовательно, буква «L» в номенклатуре обозначает «низкий углерод».

Более низкое количество углерода минимизирует осаждение карбидов хрома, полученных на этапах сварки, и, следовательно, восприимчивость к межзеренной коррозии. Эта особенность делает сталь марки 304L особенно подходящей для сварки даже

Как и AISI 304, AISI 304 L не магнитится, может использоваться в криогенных средах до 700 градусов. Ее основными видами использования являются теплообменники, трубы, напорные баки, клапаны и вообще все применения, где требуются хорошая устойчивость к атмосферным явлениям.

ХАРАКТЕРИСТИКИ AISI 316 (1.4401) – 07Х17Н13М2

Присутствие в ее составе молибдена делает марку AISI 316 (1.4401) превосходной, с точки зрения коррозионной стойкости, для применения во всех средах: вода- сельская и городская, промышленная атмосфера даже в присутствии умеренной концентрации хлоридов и кислот. AISI 316 используется в пищевом и агропродовольственном секторе и во многих кислых химических средах (серная кислота, фосфорная кислота, органические кислоты).

Нержавеющая сталь AISI 316, также как и AISI 316L может использоваться для применений, в которых хорошая формуемость должна сочетаться с превосходной устойчивостью к коррозии. Уменьшенный процент углерода (менее 0,03%) особенно полезен для преодоления проблем межкристаллитной коррозии, которая обычно возникает в процессах сварки, где температуры могут достигаться порядка 450-850 градусов.

Стали, принадлежащие к семейству AISI 316L, подкласс AISI 316, могут использоваться во всех областях применения, в которых используется AISI 316, и, в частности, в тех изделиях, где сварка играет важную роль, т.е. архитектурная отделка для экстерьеров, резервуаров, промышленных автоклавов и т. д.

ХАРАКТЕРИСТИКИ AISI 316L (1.4404)– 03Х17Н13М2

AISI 316L используется там где хорошая формуемость должна сочетаться с отличной коррозионной стойкостью. По сравнению с более традиционной AISI 304 добавление небольшого процента молибдена делает эту марки стали особенно устойчивой к коррозии

Эти специфические характеристики делают эту марку стали особенно подходящей для бумажной промышленности и химической промышленности.

Основные характеристики:

Общее сопротивление всем явлениям коррозии;

Крайняя простота очистки компонентов;

Высокий гигиенический коэффициент;

AISI 316L известна не только как морская сталь, но и как ювелирная и хирургическая сталь из-за своих гипоаллергенных свойст, высокой гигиеничности, устойчивости к воздействию морской воды. Она не темнеет, не раздражает кожу и не подвержена коррозии. Это современный эстетичный и долговечный материал, поэтому широко применяется для изготовления элитной бижутерии украшений и акссесуаров.

Эта сталь используется для производства медицинского оборудования и инструментов, так как обладает высокой гигиеничностью и твердостью, не царапается. AISI 316L используется для производства имплантов для внедрения в человеческий организм.

ХАРАКТЕРИСТИКИ AISI 316Ti (1.4571)– 08Х17Н13М4

AISI 316Ti Аустенитная нержавеющая сталь, стабилизированная титаном. Обладает хорошей межкристаллитной коррозионной стойкостью. Хорошо противостоит коррозии в присутствии хлоридов и кислот. По сравнению с более традиционными AISI 316 и AISI 316L, добавление небольшого процента титана делает сталь этой серии особенно устойчивой к коррозии в сварных зонах (в частности, к точечной коррозии) даже в особенно агрессивных средах, например, в сильно соленых средах и т. д. Эти особенности делает эту сталь особенно подходящей для трубопроводов, погружных насосов и т. д.

Широко используется в военно-морской, нефтехимической, фармацевтической, пищевой промышленности, текстильной, бумажной промышленности для трубопроводов, цистерн, резервуаров, лопастей турбин, режущего инструмента, деталей машин и различных механизмов. В строительстве для возведения особо прочных конструкций.

ХАРАКТЕРИСТИКИ AISI 321 (1.4541) – 08Х18Н10Т, 12Х18Н10Т

AISI 321 – это аустенитные нержавеющие стали, с добавлением титана в качестве стабилизатора, с содержанием до 4%. Он широко используется в тех случаях, когда требуется интервал осаждения карбидов от 450 до 850 ° C. Типичные области применения – кольца для воздушных коллекторов, детали реактора, сварные конструкции, оборудование для химической промышленности и многое другое.

Типичная композиция (выраженная в массовых процентах) показывает присутствие углерода (0,08%), марганца (2,00%), кремния (0,75%), фосфора (0,045%), серы (0,03%), хром (17-19%), никель (9-12%) и титан (0,7%). Техническое название, данное EuroNorm (E.N.): X6CrNiTi18-10.Фундаментальной характеристикой является высокая стойкость к межкристаллитной коррозии при указанных температурах. При этих температурах семейство этих материалов демонстрирует высокую механическую прочность, стойкость к загрязнению и коррозии в водной среде. Однако следует подчеркнуть, что она также подвержена точечной и щелевой коррозии в средах с горячими хлоридами и разрушению коррозионного напряжения выше 60 ° C.

Однако следует подчеркнуть, что она также подвержена точечной и щелевой коррозии в средах с горячими хлоридами и разрушению коррозионного напряжения выше 60 ° C.

Основные физические характеристики этого материала следующие: плотность 8027 кг / м³, модуль упругости 196 ГПа, модуль Пуассона 0.3, теплопроводность 16,1 Вт / м / К, удельная теплоемкость при постоянном давлении 500 Дж / кг / К.

Запрос информации

Нержавеющая аустенитная сталь: характеристики, особенности, применение

Разновидность железа с высокими параметрами легирования, легко сохраняющая все характеристики даже при на очень сильном холоде, морозе – это аустенитная сталь. Представляет собой прочный материал, устойчивый к сильному нагреву и большим нагрузкам. Кристаллизуясь, образует гранецентрированную решетку, которая не трансформируется даже при резком снижении температуры до -200 градусов. Делится на несколько групп – та, где содержится много железа, на никелевой или железоникелевой базе.

Никель в аустенитной стали более пластичен, увеличивает стойкость материала к интенсивному нагреву и его технологичность. Хром добавляет жаростойкости, усиливает сопротивляемость ржавчине. Для легирования используют ферритизаторы и аустенизаторы. К первым относятся разные вещества вроде молибдена или кремния. Аустенизаторы – это углерод, азот, марганец.

Основные свойства

Здесь все зависит от классификации материала. Сплавы делятся на аустенитно-ферритные и аустенитно-мартенситные. В структуре первых много хрома и меньше никеля. Как писалось выше, используют и ферритизаторы, вроде молибдена, для дополнительного легирования. В итоге, сталь обладает повышенной устойчивостью к коррозии, не растрескивается, отличается отменной прочностью.

В аустенитно-мартенситных сплавах много углерода, а вод содержание хрома снижено. Такой материал применяют после термической обработки, его поверхность дополнительно шлифуется или полируется. Этот тип аустенита часто становится основой для бритвенных лезвий, лопастей турбин. Нередко из них делают ложки или вилки. Бывают и дисперсионно-твердеющие составы с уплотнителями.

Нередко из них делают ложки или вилки. Бывают и дисперсионно-твердеющие составы с уплотнителями.

Какие есть разновидности

Среди всех существующих разновидностей железа стали аустенитного класса стоят дороже всех. Так получилось потому, что в них добавляют хром и никель, реализуемые по высоким ценам. Дополнительные легирующие компоненты тоже увеличивают стоимость материала, ведь с их помощью создают сплавы, обладающие особыми характеристиками. Добавляются и другие ингредиенты, в зависимости от сферы применения.

В зависимости от преобладающих характеристик, аустенитная сталь делится на несколько разновидностей. Каждый тип имеет свои особенности.

Жаропрочные

Материал, характеристики которого остаются неизменными при критическом повышении температуры. Выдерживает нагрев до 1100 градусов, имеет ГЦК решетку. Самый распространенный легирующий компонент – хром. Он усиливает жаропрочность и жаростойкость. Сплавы с высокой устойчивостью к критическому, интенсивному нагреву, особенно хороши для производства элементов печей, турбинных роторов электростанций и прочего оборудования, для работы которого нужен дизель.

Жаропрочная модификация железа содержит и дополнительные примеси. Это такие элементы как молибден, ванадий и другие. Химические вещества в составе значительно повышают стойкость к нагревам. Этот материал хорош и для производства запчастей, которые долго работают при повышенных нагрузках.

Нержавеюшие или коррозионностойкие

Длительное время противостоят разрушению при контакте с агрессивными средами, сильных нагревах или охлаждениях. Аустенитная нержавеющая сталь очень прочная и не портится даже в составе, вступающем в непосредственную реакцию с ее ингредиентами. Этот материал не боится химической и электрохимической коррозии. Большая часть его состава на никелевой основе, также присутствует хром и углерод.

Высоколегированная коррозионностойкая сталь часто применяется в промышленном производстве. Так как углерода в ней мало, она выдерживает очень высокие температуры. Хром, которого большинство, создает на поверхности плотную защитную пленку, обеспечивающую стойкость к коррозии. Так, материал не портится после контакта с азотом или водой.

Так, материал не портится после контакта с азотом или водой.

Хладостойкие

Хладостойкостью называется способность долго сохранять структуру в условиях криогенной температуры. Из-за искаженной кристаллической решетки строение стали может становиться таким же, как у малолегированной стандартной. В составе этого материала много никеля и хрома. Правда, полноценные свойства он приобретает только на морозе. При комнатной температуре характеристики хладостойкой стали ослабевают.

В качестве легирующих добавок чаще всего используют марганец и вольфрам. Эти вещества усиливают способность аустенита сопротивляться сильному охлаждению. Такой материал наиболее востребован при производстве спецтехники. Из него делают станки, оборудование для предприятий, работающих на Крайнем Севере и прочих холодных регионах. Задействованы хладостойкие сплавы и в космической промышленности.

Что можно получить

Этот класс сплавов с дополнительными легирующими примесями образует разные структурные контролируемые превращения. Это, например:

Это, например:

- феррит. Получается в случае, когда состав разогревают и он достигает очень высокой температуры;

- перлит. Распространенная структура металла, выглядит, как пластины или зерна небольшого размера. Всегда образуется тогда, когда заготовка медленно остывает вместе с самой печью, в которой находится, до 730 градусов. В этом случае происходит эвпектоидный распад, вызывающий трансформацию кристаллической решетки. Этот процесс называется также превращением, из-за него в составе становится больше феррита и цементита;

- мартенсит. Пластинчатая структура из тонких реек и иголок. Получается после резкого охлаждения изделия, например, когда его вынимают из горячей среды и сразу кладут в холодную – например, опускают в воду.

Возможна также межкристаллическая коррозия, которая, по возможности, не должна развиваться. Она разрушает структуру материала изнутри, затрагивая не только поверхность, но и внутренние слои. Если железо разогреть до 900 по Цельсию и выше, в нем повышается количество карбидов. Именно они провоцируют развитие коррозии.

Именно они провоцируют развитие коррозии.

Любое преобразование аустенитной стали легко предусмотреть и реально контролировать. Нужно следить за температурой в процессе разогрева или охлаждения материала. Чем меньше примесей в сплаве, тем быстрее он кристаллизуется.

Какая бывает маркировка

Разобравшись, какие стали относятся к аустенитным сталям, стоит также рассмотреть, как их маркируют на предприятиях. Как правило, марка определяется в зависимости от того, какие вещества присутствуют в структуре материала. Изменение последней строго контролируется специалистами в процессе металлообработки. Аустенит – это одно из состояний при термической обработке. В случае дальнейшего закаливания получается перлит, мартенсит и прочие виды.

ГОСТ на аустенитные стали четко определяет требования к каждой марке. Маркировка состоит из цифр и букв. По последним определяют примеси – указывают ту, которой больше всего в процентном соотношении. Если добавок мало, их прописывают только в техническом паспорте на материал. Цифры в маркировке есть всегда, по ним определяют количество углерода в сотых долях. Затем указывают процентное соотношение легирующих компонентов.

Цифры в маркировке есть всегда, по ним определяют количество углерода в сотых долях. Затем указывают процентное соотношение легирующих компонентов.

Как получают

Для производства аустенита необходимо появление и рост зерен в первичной структуре. При возникновении карбидов сначала заметно повышается зернистость поверхности, со временем заготовка полностью меняется по толщине. Есть и второй способ изготовления, когда перлитную модификацию нагревают до 900 градусов. Тогда в материале присутствуют цементит и феррит. Чтобы это превращение состоялось, в стали должно быть не меньше 0,66% углерода.

Когда температура нагрева превышает 900 градусов, ферритная структура трансформируется в аустенитную. В итоге получается разновидность металла со своими характерными особенностями. Цементитная структура полностью исчезает. Выходит аустенитная нержавеющая сталь, устойчивая к коррозии, с прекрасными показателями прочности и плотности.

Еще один способ – использовать титановую смесь. Тогда заготовка из металла находится в индукционной печи с поддержанием вакуума. Сначала температура резко повышается до очень высокой, а потом долго поддерживается на этом уровне. Так, из сплава удаляются атомы азота. Это происходит быстро или медленно – все зависит от веса изделия. Позже для образования нитрида добавляют металлические и неметаллические компоненты, например, титан.

Тогда заготовка из металла находится в индукционной печи с поддержанием вакуума. Сначала температура резко повышается до очень высокой, а потом долго поддерживается на этом уровне. Так, из сплава удаляются атомы азота. Это происходит быстро или медленно – все зависит от веса изделия. Позже для образования нитрида добавляют металлические и неметаллические компоненты, например, титан.

Основная методика

Главный способ производства предполагает создание высоколегированного сплава с содержанием хрома и никеля. Полученный со всех веществ раствор сильно нагревается и поддерживается в таком состоянии. В итоге материал приобретает следующие свойства:

- стойкость к коррозии;

- жаростойкость, прочность;

- повышенное количество карбидов.

Чтобы увеличить прочность и вязкость стали, добавляют также фосфор и молибден.

Где применяются

Аустенитная сталь востребована при производстве устройств, которые постоянно работают при высокой температуре, 200 градусов и выше. Это, к примеру:

Это, к примеру:

- паровые генераторы;

- турбины;

- механизмы для сваривания;

- роторы.

Применение аустенитной стали имеет один важный нюанс, а точнее, недостаток. Такой металл имеет невысокую прочность. Если сплав железа слишком долго контактирует с гидроокисью, рабочие поверхности трескаются. Чтобы избежать этого, понадобятся добавки в виде химических элементов, таких, как ниобий или ванадий.

Нержавеющие аустениты хороши для производства механизмов, постоянно применяемых в сложных условиях. Например, чаще всего с их помощью сваривают коррозионностойкие трубы. Когда это происходит, между крепежами появляется шовное пространство. В случае нагрева такие трубы становятся монолитными, надежно защищенными от температурных перепадов и окисления.

Из аустенитной стали делают детали радиоэлектронных установок. Этот материал не боится электромагнитных излучений. Когда магнитное поле меняет структуру, характеристики сплава полностью сохраняются. Так, радиотехническое оборудование легко принимает любые сигналы и исправно работает в каких угодно условиях, включая очень сложные.

Так, радиотехническое оборудование легко принимает любые сигналы и исправно работает в каких угодно условиях, включая очень сложные.

Кроме того, аустенитные стали используются:

- для механизмов, которые во время работы постоянно находятся в воде;

- в современных турбинных корпусах;

- для крепких конструкций роторов в турбинах.

Но при применении материала нужно готовиться к большим расходам, так как его стоимость высока.

Как происходит термообработка

Аустенитная сталь относится к категории труднообрабатываемых, несмотря на ее повышенную прочность и другие характеристики. Чтобы модифицировать структуру или изменить свойства материала, его подвергают отжигу или закалке. Можно использовать только один из этих двух способов термической обработки. Так, отжиг предполагает разогрев заготовки в течение 2-3 часов до 1200 градусов и последующее охлаждение. Путем такой обработки сплав становится более гибким и менее жестким.

Двойная закалка включает нормализацию сплава при температуре 1200 и повторную закалку при 1000 градусах. В итоге аустенит становится пластичным, легко выдерживает нагрев. Для повышения эффекта перед самой эксплуатацией прибегаю к методике старения.

В итоге аустенит становится пластичным, легко выдерживает нагрев. Для повышения эффекта перед самой эксплуатацией прибегаю к методике старения.

На производстве сталь проходит механическую обработку на специализированных станках. Это мощное оборудование, которое легко выполняет подобные задачи. Если выбрать неподходящий станок, материал деформируется или образует очень длинную стружку. Это возникает потому, что сталь имеет высокие показатели вязкости.

Как сваривается

Сварка необходима для соединения аустенитных сталей. Прибегают к разным технологиям – например, часто используют луговую или электрошлаковую. Реже материал сваривают в среде защитных газов. Каждый отдельный процесс имеет свои особенности. Правильно учесть их сможет только опытный специалист, который разбирается в особенностях оборудования и свойствах самой заготовки.

Сварка требует особого алгоритма выполнения. Все потому, что при трансформации аустенитная сталь меняется и приобретает нежелательные формы. Если сваривать металл неправильно и по неподходящей технологии, шов получится некачественным. На прочность такого соединения рассчитывать не стоит.

Если сваривать металл неправильно и по неподходящей технологии, шов получится некачественным. На прочность такого соединения рассчитывать не стоит.

Как химические элементы воздействуют на аустенит

В составе этой стали присутствуют различные легирующие примеси. От их характеристики зависят особенности аустенитных сталей. К ним добавляют следующие примеси:

- хром. Если его много, на поверхности материала создается оксидная пленка, защищающая от коррозии. Это возможно только при низком содержании углерода. Иначе происходит реакция между этими двумя элементами, в результате которой образуется карбид;

- никель. Повышает пластичность стали, часто присутствует в большом количестве. Уменьшает зернистость, способствует высокой прочности;

- углерод. Его добавляют совсем немного.

Присутствуют и другие вещества. Например, для химической и электрической стойкости хром заменяют азотом. Марганец и кремний стабилизируют свойства аустенита, повышают его прочность. В хладостойких сплавах обязательно присутствуют добавки в виде ниобия и титана.

В хладостойких сплавах обязательно присутствуют добавки в виде ниобия и титана.

Аустенит относится к очень востребованным и популярным разновидностям сплавов. Он подходит для изготовления разных деталей и оборудования. Но при работе с ним нужно учитывать множество разных моментов, чтобы не ухудшить начальные характеристики.

Нержавеющая сталь – аустенитный класс

Cтраница 1

Нержавеющие стали аустенитного класса пригодны только при сравнительно высоком содержании в них других легирующих компонентов, – в первую очередь молибдена. Исследование ряда нержавеющих сталей установило, что наиболее стойкой является никельхромомолибденовая сталь с медью ( 18 % Ni; 8 % Сг; 4 % Мо; 4 % Си), потеря веса которой при самых тяжелых условиях работы – 0 1 г / м2 – час. Эта сталь хорошо сваривается, но требует термической обработки шва. [1]

Нержавеющие стали аустенитного класса обладают хорошей свариваемостью всеми существующими методами сварки, хорошо деформируются в холодном и горячем состоянии и удовлетворительно обрабатываются резанием. [2]

[2]

Нержавеющие стали аустенитного класса, типа 18 – 8, в состав которых входят никель и хром, являются стойкими при любых относительных влажностях. Они могут эксплуатироваться без дополнительной защиты против коррозии как в помещениях, так и в атмосфере наружного воздуха. Эти стали широко применяются для архитектурного оформления монументальных зданий, памятников и пр. При правильном уходе они не обнаруживают признаков коррозии в течение многих лет. [3]

Нержавеющие стали аустенитного класса, в частности стали типа H8HIOT, XI8HII, XI7HI3M2T, ХН28МЗДЗТ и др., являются, как правило, надежным конструкционным материалом для большинства сред химических производств. Однако не во всех проектных и технологических решениях учитывается склонность нержавеющих сталей к коррозионному растрескиванию ( КР), приводящему к быстрой по-тере герметичности трубопроводов, емкостного и реакционного оборудования и других изделий. Экспертная оценка секции Коррози-онностойкие металлы и сплавы специалистами межведомственного совета по коррозии при ГКНТ СССР показала, что от 20 до 40 % случаев преждевременного выхода из строя оборудования из нержавеющих сталей в средах химических производств связано с коррозионным растрескиванием. [4]

[4]

Нержавеющие стали аустенитного класса обладают хорошей свариваемостью всеми существующими методами сварки, хорошо деформируются в холодном и горячем состоянии и удовлетворительно обрабатываются – резанием. [5]

Нержавеющие стали аустенитного класса легко отделяются от других сталей, но между собой разделить их трудно, так как разница в трибоэффекте ничтожно мала даже для сталей, резко отличающихся по составу. [6]

Нержавеющая сталь аустенитного класса подвержена межкристалл и тн о и ( интеркристаллитной) коррозии. Карбиды М2зС6 при нагреве до 1000 С растворяются в аустените, а при охлаждении выделяются по границам зерен. Эти карбиды и аустенит имеют различные электрохимические потенциалы, что и вызывает усиленную коррозию в месте контакта двух фаз. [7]

Наиболее распространенной нержавеющей сталью аустенитного класса является сталь Х18Н9Т, содержащая не более 0 12 % С. Титан в эту сталь вводят в таком количестве ( до 0 7 %), чтобы связать углерод в стойкие карбиды титана и тем самым предотвратить образование карбидов хрома. При образования этих карбидов границы зерен обедняются хромом и сталь становится склонной к межкристаллитной коррозии, которая приводит к катастрофическому падению прочности.

[8]

При образования этих карбидов границы зерен обедняются хромом и сталь становится склонной к межкристаллитной коррозии, которая приводит к катастрофическому падению прочности.

[8]

Для нержавеющих сталей аустенитного класса применяется также пайка твердым припоем с нагревом ацетплено-кислородным пламенем или другим способом. Имеется большой выбор твердых припоев; из них необходимо применять те, которые по своим антикоррозионным свойствам идентичны основному металлу. [9]

Преимущества нержавеющих сталей аустенитного класса с очень низким содержанием углерода ( 0 02 %) по сравнению со сталями стабилизированными, в состав которых входят карбидо-образующие элементы титан и ниобий, состоят в том, что повышается сопротивление стали не только межкристаллитной и ножевой коррозии, но и общей коррозии. В связи с отсутствием карбидных и карбонитридных включений сталь приобретает более высокие пластические свойства, высокую способность к полировке. [10]

[10]

У нержавеющих сталей аустенитного класса типа Х18Н9Т при обычных методах разливки в изложницы, особенно в случае крупных слитков, наблюдается значительное увеличение количества ферритной фазы по мере приближения от периферии к центру слитка в связи с большей дендритной ликвацией при уменьшении скорости кристаллизации. Частицы ферритной фазы в осевой части слитка более крупные. [11]

В нержавеющих сталях аустенитного класса межкристаллитная коррозия обнаруживается при неправильной термической обработке вследствие замедленного охлаждения или в результате вторичного нагрева при температуре 500 – 850 и при сварке. В алюминиевомедных сплавах после искусственного старения ( нагрев после закалки до 150) также обнаруживается межкристаллитная коррозия. [12]

| Механические свойства аустенитных сталей в закаленном состоянии. [13] |

Термическая обработка нержавеющих сталей аустенитного класса сравнительно проста и заключается в закалке в воде от 1050 – 1100 С. Нагрев до этих температур вызывает растворение карбидов хрома ( М23С6), а быстрое охлаждение фиксирует состояние пересыщенного твердого раствора. Медленное охлаждение недопустимо, так как при этом, как и при отпуске, возможно выделение карбидов, приводящее к ухудшению пластичности и коррозионной стойкости. Кроме того, при закалке происходят рекристаллизационные процессы, устраняющие последствия пластического деформирования, которому часто подвергаются нержавеющие аустенитные стали. В результате закалки твердость этих сталей не повышается, а снижается, гшэтому для аустенитных нержавеющих сталей закалка является умягчающей термической операцией.

[14]

Нагрев до этих температур вызывает растворение карбидов хрома ( М23С6), а быстрое охлаждение фиксирует состояние пересыщенного твердого раствора. Медленное охлаждение недопустимо, так как при этом, как и при отпуске, возможно выделение карбидов, приводящее к ухудшению пластичности и коррозионной стойкости. Кроме того, при закалке происходят рекристаллизационные процессы, устраняющие последствия пластического деформирования, которому часто подвергаются нержавеющие аустенитные стали. В результате закалки твердость этих сталей не повышается, а снижается, гшэтому для аустенитных нержавеющих сталей закалка является умягчающей термической операцией.

[14]

Изготовление днищ из нержавеющей стали аустенитного класса производится в холодном состоянии, но для снятия внутренних напряжений необходимо каждое днище перед приваркой к обечайке подвергнуть термической обработке. Термообработка должна проводиться в печах равномерным нагревом до температуры 950 – 1150 с последующим быстрым охлаждением. [15]

[15]

Страницы: 1 2 3 4

Аустенитная нержавеющая сталь – Matmatch

Аустенитная нержавеющая сталь является наиболее широко используемым вариантом нержавеющей стали. Они содержат очень низкий уровень углерода и большое количество никеля и хрома, которые вносят основной вклад в их формуемость, коррозионную стойкость и износостойкость. Они также немагнитны в отожженном состоянии, но могут стать слегка магнитными при холодной обработке.

Аустенитные нержавеющие стали относятся к сериям 200 и 300 по классификации AISI/SAE и содержат от 2% до 20% никеля и от 16% до 30% хрома.

Аустенитные нержавеющие стали серии 300 представляют собой хромоникелевые сплавы с содержанием никеля не менее 8%, что является минимальным количеством, необходимым для превращения всего феррита в аустенит в нержавеющей стали с содержанием 18% хрома.

Серия 200 была разработана в 1940-х годах как экономичная альтернатива серии 300. Он был разработан для использования азота в дополнение к меньшему количеству никеля в то время, когда никель был намного дороже и дефицитнее. Нержавеющая сталь

Он был разработан для использования азота в дополнение к меньшему количеству никеля в то время, когда никель был намного дороже и дефицитнее. Нержавеющая сталь

304 является наиболее распространенной и наиболее широко используемой из аустенитных нержавеющих сталей на основе никеля. Марка 304 обычно состоит примерно из 8% никеля и 18% хрома. 9Нержавеющая сталь 0003

316 — еще одна широко используемая марка, которая имеет дополнительные 2% молибдена, что приводит к более высокой коррозионной стойкости.

В этой статье вы узнаете о:

- Свойствах аустенитной нержавеющей стали

- Производство и обработка аустенитной нержавеющей стали

- Применение аустенитной нержавеющей стали

- Марки и стандарты аустенитной нержавеющей стали

- Будущие тенденции аустенитной нержавеющей стали

Свойства аустенитной нержавеющей стали

Аустенитные нержавеющие стали характеризуются своей гранецентрированной кубической (ГЦК) кристаллической структурой, которая достигается при добавлении достаточного количества аустенитизирующих элементов, таких как никель, марганец, углерод и азот к сплаву железа и хрома.

Аустенитные нержавеющие стали могут быть очень мягкими с пределом текучести около 200 МПа, и они могут быть упрочнены холодной обработкой, что может повысить предел текучести в десять раз. В отличие от ферритных сплавов они могут сохранять пластичность при криогенных температурах и прочность при высоких температурах. Их коррозионная стойкость может варьироваться от обычного повседневного использования до использования в строго определенных условиях, например, в кипящей морской воде. Несмотря на свое превосходство среди нержавеющих сталей, аустенитные стали имеют меньшую стойкость к циклическому окислению по сравнению с ферритными сплавами, а также подвержены коррозионному растрескиванию под напряжением. Предел выносливости аустенитных сталей ниже (~30% их предела прочности на растяжение), чем у ферритных сталей (~50-60% их предела прочности), что означает, что они более склонны к усталостному разрушению [1].

Кроме того, аустенитные нержавеющие стали с добавлением никеля подходят для низкотемпературных или криогенных применений. Другие элементы, такие как кремний, алюминий и ниобий, могут быть добавлены для придания стали определенных свойств, таких как устойчивость к галоидной точечной коррозии или окислению. В некоторые марки стали можно добавлять серу или селен для улучшения их обрабатываемости [2].

Другие элементы, такие как кремний, алюминий и ниобий, могут быть добавлены для придания стали определенных свойств, таких как устойчивость к галоидной точечной коррозии или окислению. В некоторые марки стали можно добавлять серу или селен для улучшения их обрабатываемости [2].

В таблице ниже представлены избранные свойства (в отожженном состоянии) некоторых распространенных марок аустенитных нержавеющих сталей.

Таблица 1. Свойства избранных марок аустенитной стали

| AISI 201 Отожженный | AISI 205 отожженный | AISI 301L Отожженный | AISI 303 Отожженный | AISI 304L отожженный | AISI 316 отожженный |

Состав | Fe 67,5 – 75 % | Fe 62,6 – 68,1 % | Fe 70,7–78 % | Fe 66,4–74,9 % | Fe 64,8 – 74,5 % | Fe 62 – 72 % |

Cr 16 – 18 % | Cr 16,5–18,5 % | Cr 16 – 18 % | Cr 17 – 19 % | Cr 17,5 – 20 % | Cr 16 – 18,5 % | |

Мн 5,5 – 7,5 % | Мн 14 – 15,5 % | Ni 6 – 8 % | Ni 8 – 10 % | Ni 8 – 12 % | Ni 10–14 % | |

Ni 3,5–5,5 % | Ni 1 – 1,7 % | С 0 – 0,03 % | С 0,15 – 0,35 % | С 0 – 0,03 % | Мо 2 – 3 % | |

С 0 – 0,03 % | Н 0,32 – 0,4 % | Si 0 – 1 % | Si 0 – 1 % | Si 0 – 1 % | С 0 – 0,08 % | |

Модуль упругости | 200 ГПа при 20 °C | 220 ГПа при 20 °C | 220 ГПа при 20 °C | 200 ГПа при 20 °C | 200 ГПа при 20 °C | 200 ГПа при 20 °C |

Предел текучести | 310 МПа при 20 °C | 460 МПа при 20 °C | 250 МПа при 20 °C | 240 МПа при 20 °C | 200 МПа при 20 °C | 240 МПа при 20 °C |

Удлинение | 46 % при 20 °C | 46 % при 20 °C | 52 % при 20 °C | 52 % при 20 °C | 42 % при 20 °C | 42 % при 20 °C |

Прочность на растяжение | 660 МПа при 20 °C | 810 МПа при 20 °C | 630 МПа при 20 °C | 600 МПа при 20 °C | 550 МПа при 20 °C | 580 МПа при 20 °C |

Электропроводность | 1,45E+7 См/м при 20 °C | – | – | 1,39E+7 См/м при 20 °C | 7,54E+7 См/м при 20 °C | 7,54E+7 См/м при 20 °C |

Коэффициент теплового расширения | 1. | 1.4E-5 1/К при 20 °C | 1.2E-5 1/К при 20 °C | 1.7E-5 1/К при 20 °C | 1.7E-5 1/К при 20 °C | 1.6E-5 1/К при 20 °C |

Теплопроводность | 15 Вт/(м·K) при 20 °C | 11 – 21 Вт/(м·K) при 20 °C | 11–21 Вт/(м·K) при 20 °C | 16 Вт/(м·K) при 20 °C | 16 Вт/(м·K) при 20 °C | 15 Вт/(м·K) при 20 °C |

Температура плавления | 1375 – 1450 °С | 1375 – 1450 °С | 1375 – 1450 °С | 1400 °С | 1400 °С | 1380 °С |

Удельная теплоемкость | 500 Дж/(кг·K) при 20 °C | 460 Дж/(кг·K) при 20 °C | 450 Дж/(кг·K) при 20 °C | 500 Дж/(кг·K) при 20 °C | 500 Дж/(кг·K) при 20 °C | 490 Дж/(кг·K) при 20 °C |

Производство и обработка аустенитной нержавеющей стали

Производство аустенитной нержавеющей стали во многом совпадает с процессом производства других видов нержавеющей стали. Основное различие заключается в соотношении металлов, смешанных в расплаве, и в термической обработке, используемой для получения аустенита в стали. Процесс изготовления аустенитной нержавеющей стали можно резюмировать, как показано ниже.

Основное различие заключается в соотношении металлов, смешанных в расплаве, и в термической обработке, используемой для получения аустенита в стали. Процесс изготовления аустенитной нержавеющей стали можно резюмировать, как показано ниже.

- Сырье (железо, хром, никель и т.д.) плавится в электропечи в определенном соотношении, необходимом для желаемого типа аустенитной нержавеющей стали. Температура расплава обычно достигает 1400–1500°C и выдерживается при этой температуре до 12 часов.

- Когда плавка и смешивание завершены, расплавленная сталь отливается в такие формы, как блюмы, заготовки, плиты, стержни и т. д., в зависимости от желаемого конечного продукта.

- Затем сталь подвергается операции горячей прокатки, при которой сталь нагревается до 1100 °C (выше температуры рекристаллизации), чтобы сделать ее мягкой и податливой, и проходит через ролики, которые превращают ее в стальные прутки, листы, проволоку или пластины.

- Следующим этапом является термообработка или отжиг.

Это процесс точного нагрева и охлаждения для снятия внутренних напряжений в металле и сохранения определенной микроструктуры, обладающей желаемыми свойствами. Температура, до которой нагревается сталь, время, в течение которого она остается при этой температуре, а также скорость и способ охлаждения — все это имеет решающее значение для свойств стали.

Это процесс точного нагрева и охлаждения для снятия внутренних напряжений в металле и сохранения определенной микроструктуры, обладающей желаемыми свойствами. Температура, до которой нагревается сталь, время, в течение которого она остается при этой температуре, а также скорость и способ охлаждения — все это имеет решающее значение для свойств стали. - После отжига теперь можно выполнять другие постпроизводственные процессы, такие как удаление окалины, резка и отделка. Удаление накипи необходимо для удаления окалины, которая могла бы образоваться на нержавеющей стали во время термической обработки, и это можно сделать либо путем травления в ванне с азотно-фтористоводородной кислотой, либо с помощью электроочистки.

Аустенитные нержавеющие стали нельзя упрочнять посредством термической обработки (хотя это можно смягчить, добавив в сталь такие элементы, как титан и медь, чтобы сделать ее более применимой при высоких температурах). Вместо этого аустенитную нержавеющую сталь обычно закаляют деформационным упрочнением. Это упрочнение металла пластической деформацией.

Это упрочнение металла пластической деформацией.

Применение аустенитной нержавеющей стали

Помимо коррозионной стойкости, которая является одним из основных свойств аустенитных нержавеющих сталей, важны также механические, термические и электрические свойства. Характер требований, предъявляемых к сталям, будь то в виде максимальной нагрузки, жесткости, деформации, предела текучести и т. д., должен быть тщательно и всесторонне изучен.

Анализ микроструктуры стали следует рассматривать с учетом ее конкретных применений. Знание механизмов разрушения, зародышеобразования, распространения микро- и макротрещин в условиях малоцикловой усталости имеет решающее значение, особенно для систем с высоким риском, таких как ядерные приложения [3].

Благодаря возможности индивидуальной настройки аустенитных нержавеющих сталей они используются в самых разных областях, от медицины до автомобильной промышленности. Ниже приведены некоторые распространенные марки аустенитной стали с соответствующими типичными применениями.

Таблица 2. Типичные области применения аустенитных нержавеющих сталей [4].

Аустенитная нержавеющая сталь | Заявка |

304 и 304L (стандартный сорт) | Резервуары, сосуды для хранения и трубы для агрессивных жидкостей Горнодобывающее, химическое, криогенное и фармацевтическое оборудование Кухонное оборудование и столовые приборы Архитектура |

309 (с высоким содержанием хрома и никеля) | Компоненты печей, печей и каталитических нейтрализаторов |

310 (с высоким содержанием хрома и никеля) | |

316L (марки с высоким содержанием молибдена) | Резервуары для хранения химикатов, сосуды под давлением и трубопроводы |

318 (марки с высоким содержанием молибдена) | |

316Ti (стабилизированные марки) | Форсажные камеры Пароперегреватели Компенсаторы Сильфонный компенсатор |

321 (стабилизированные марки) | |

Серия 200 (марки с низким содержанием никеля) | Посудомоечные и стиральные машины Столовые приборы и посуда Внутренние резервуары для воды Внутренняя и ненесущая архитектура Оборудование для производства продуктов питания и напитков |

Марки и стандарты аустенитной нержавеющей стали

В таблице ниже показаны различные марки аустенитной нержавеющей стали.

Рис. 1. Марки аустенитной нержавеющей стали [1].

Будущие тенденции в области аустенитной нержавеющей стали

Спрос на жаропрочные аустенитные нержавеющие стали постоянно растет, и ожидается, что объем рынка будет увеличиваться значительными темпами до 2025 года. Комбинация свойств делает эту сталь особенно подходящей для широкого спектра приложений в таких секторах, как автомобильная, нефтяная, химическая, аэрокосмическая и энергетическая [5].

Основная часть этого роста, по прогнозам, будет приходиться на автомобильную промышленность, где все чаще используется аустенитная нержавеющая сталь для удовлетворения требований технологичности, веса и прочности. Как правило, аустенитная сталь используется в автомобильной промышленности для изготовления рам, несущих панелей пола, элементов жесткости, панелей кузова, топливных баков, колес, рычагов подвески, зубчатых валов и карданных валов. Ожидается, что эта тенденция сохранится в годы, предшествующие 2025 году. Рост использования и производства электромобилей в попытке сократить выбросы углерода также способствует увеличению спроса на аустенитную нержавеющую сталь [6].

Рост использования и производства электромобилей в попытке сократить выбросы углерода также способствует увеличению спроса на аустенитную нержавеющую сталь [6].

Азия является ведущим потребителем аустенитных нержавеющих сталей, при этом ключевыми игроками являются такие страны, как Китай, Южная Корея и Индия. Прогнозируется, что в Северной Америке будет увеличиваться рынок аустенитной нержавеющей стали из-за роста ее авиационной и автомобильной промышленности [6].

[1] М. Ф. Макгуайр, «Аустенитные нержавеющие стали», в Нержавеющие стали для инженеров-конструкторов , ASM International, 2008, стр. 69–78. [Онлайн]. Доступно: https://www.asminternational.org/documents/10192/3473958/05231G_Sample.pdf/7c5e4830-b443-4c71-a8c8-1a85c5b39dc5 [По состоянию на 27 мая 2020 г.].

[2] С. Чаудхури. «Термообработка нержавеющих сталей» Национальная металлургическая лаборатория Джамшедпур. 11-13 мая 1994 г. [Онлайн]. Доступно: http://eprints.nmlindia.org/5764/1/h2-h22.PDF [По состоянию на 9 мая 2020 г. ].

].

[3] З. Британ, В. Борек и Т. Тански. «Вводная глава: почему аустенитные нержавеющие стали постоянно интересуют науку». Intechopen, 20 декабря 2017 г. [онлайн]. Доступно: https://www.intechopen.com/books/austenitic-stainless-steels-new-aspects/introductory-chapter-why-austenitic-stainless-steels-are-continuously-interesting-for-science-[Доступ 9май 2020].

[4] Б. Теренс. «Характеристики аустенитной нержавеющей стали». ThoughtCo, 10 марта 2020 г., [онлайн]. Доступно: thinkco.com/metal-profile-austenitic-stainless-2340126. [По состоянию на 9 мая 2020 г.].

[5] А. Мор, «Рынок высокотемпературной аустенитной нержавеющей стали в 2020 г., размер мировой отрасли, доля, рост бизнеса, выручка, тенденции, проникновение на мировой рынок и прогноз до 2025 г.», KAKE News , 9 апреля 2020 г. [Онлайн]. Доступно: https://www.kake.com/story/419

/ рынок высокотемпературной аустенитной нержавеющей стали-2020-глобальная-промышленность-размер-доля-рост-дохода-тенденции-глобальный-рынок-спрос-проникновение. [По состоянию на 27 мая 2020 г.].

[По состоянию на 27 мая 2020 г.].

[6] А. Мор, «Рынок аустенитной нержавеющей стали — глобальный отраслевой анализ, размер, доля, рост, тенденции и прогноз, 2019–2027», Transparency Market Research , 2020. [Онлайн]. Доступно: https://www.transparencymarketresearch.com/austenitic-stainless-steel-market.html [По состоянию на 27 мая 2020 г.]

Ваш справочник по аустенитным нержавеющим сталям

Классы нержавеющих сталей организованы по их кристаллической структуре, которая описывает, как расположены их атомы. Из пяти классов нержавеющей стали — мартенситной, ферритной, аустенитной, дуплексной и дисперсионно-твердеющей — аустенитная является наиболее распространенной. Марки этой группы имеют высокое содержание хрома и никеля, что обеспечивает хорошую коррозионную стойкость и желаемые механические свойства. Читайте дальше, чтобы узнать все, что вам нужно знать об аустенитных нержавеющих сталях.

Загрузите нашу спецификацию из нержавеющей стали сейчас

Kloeckner Metals — поставщик полного ассортимента нержавеющей стали и сервисный центр. Загрузите нашу спецификацию нержавеющей стали и узнайте, что Kloeckner Metals регулярно поставляет на склад.

Загрузите нашу спецификацию нержавеющей стали и узнайте, что Kloeckner Metals регулярно поставляет на склад.

Технические характеристики нержавеющей стали

Что значит быть аустенитным?Аустенитные нержавеющие стали обладают аустенитной микроструктурой, то есть их ячейки имеют форму куба с одним атомом в углу каждого куба и одним в середине. В кристаллографии это известно как гранецентрированная кристаллическая структура.

Нержавеющая сталь становится аустенитной при легировании стали достаточным количеством никеля, азота и/или марганца, чтобы сохранить микроструктуру во всех диапазонах температур, от очень низких до точки плавления. Поскольку они обладают одинаковой микроструктурой при всех температурах, они не упрочняются термической обработкой. Однако их можно упрочнить путем холодной обработки. Кроме того, марки этого класса немагнитны.

Основные характеристики аустенитных нержавеющих сталейНекоторые из основных преимуществ аустенитных нержавеющих сталей включают:

- Гигиеничность и простота очистки

- Высокая свариваемость

- Хорошо работает при высоких температурах

- Отличная коррозионная стойкость

Они делятся на две подгруппы: серии 200 и 300. В нержавеющей стали серии 300 никель является наиболее важным легирующим элементом. В нержавеющей стали серии 200 основными легирующими элементами являются марганец и азот, хотя она все еще содержит некоторое количество никеля.

В нержавеющей стали серии 300 никель является наиболее важным легирующим элементом. В нержавеющей стали серии 200 основными легирующими элементами являются марганец и азот, хотя она все еще содержит некоторое количество никеля.

Серия 300 более распространена, поскольку имеет более широкий спектр применения. Высокое содержание никеля придает аустенитной нержавеющей стали серии 300 превосходную коррозионную стойкость. Хотя нержавеющие стали серии 200 имеют более узкий спектр применения, они по-прежнему используются в различных изделиях благодаря своей высокой ударопрочности и ударной вязкости. Некоторые области применения нержавеющей стали серии 200 включают:

- Кухонная посуда

- Архитектура (декоративная)

- Внутренние резервуары для воды

- Автомобили (строительные и декоративные)

Нержавеющая сталь серии 300 является более крупной подгруппой и имеет гораздо более широкий спектр применения, чем серия 200. Наиболее распространены марки аустенитной нержавеющей стали серии 300.

Наиболее распространены марки аустенитной нержавеющей стали серии 300.

Тип 304

Это не только самый популярный тип аустенитной нержавеющей стали, но и самый распространенный тип нержавеющей стали. Благодаря высокому содержанию никеля и хрома этот сорт обладает желаемым сочетанием прочности, коррозионной стойкости и технологичности.

Тип 316

Будучи второй наиболее используемой маркой нержавеющей стали, 316 очень похожа на 304. Однако добавление молибдена придает ей повышенную устойчивость к коррозии и более высокую термостойкость.

Тип 310

Этот сорт имеет высокое содержание хрома и среднее содержание никеля, что делает его очень устойчивым к окислению и коррозии. Он используется для высокотемпературных применений.

Тип 321

В эту марку добавлен титан, а также большое количество углерода, что придает ему повышенную коррозионную стойкость при воздействии химикатов при высоких температурах.

Низко- и высокоуглеродистые сорта аустенитной нержавеющей стали Другой отличительной характеристикой аустенитной нержавеющей стали является содержание углерода. Стандартные сорта аустенитной нержавеющей стали не требуют минимального содержания углерода, хотя максимальное содержание углерода составляет 0,08%. Некоторые марки аустенитной нержавеющей стали, такие как 304 и 316, предлагаются с высоким или низким содержанием углерода в зависимости от дополнительных возможностей, которые вы ищете.

Стандартные сорта аустенитной нержавеющей стали не требуют минимального содержания углерода, хотя максимальное содержание углерода составляет 0,08%. Некоторые марки аустенитной нержавеющей стали, такие как 304 и 316, предлагаются с высоким или низким содержанием углерода в зависимости от дополнительных возможностей, которые вы ищете.

Низкоуглеродистые марки, также известные как марки L, используются для обеспечения дополнительной коррозионной стойкости. Уровень углерода поддерживается на уровне 0,03% или ниже, чтобы уменьшить коррозию после сварки, вызванную осаждением карбида.

Марки H Высокоуглеродистые марки содержат максимум 0,10 % углерода и минимум 0,04 % углерода, что помогает нержавеющей стали сохранять прочность при более высоких температурах. Марки H могут использоваться в качестве стандартных марок, если содержание углерода в них не превышает 0,08%. Эти сорта обычно используются для приложений, которые подвергают их воздействию экстремальных температурных условий.

Механические различия между типичными марками сплавов

Класс | Прочность на растяжение (МПа) мин. | Прочность на растяжение (тыс.фунтов/кв.дюйм) | Удлинение % (HB) макс. | Твердость (по Бринеллю) HB max |

304 | 515 | 74 | 40 | 201 |

316 | 515 | 74 | 40 | 217 |

310 | 520 | 75 | 40 | 217 |

321 | 515 | 74 | 40 | 217 |

Для каких отраслей промышленности подходят аустенитные нержавеющие стали?

Это самый популярный класс нержавеющей стали из-за ключевых свойств, которыми они обладают. Их превосходная коррозионная стойкость, формуемость, прочность и термостойкость делают их основным продуктом в транспортных, промышленных и архитектурных изделиях. Кроме того, аустенитная нержавеющая сталь используется в фармацевтической, химической и пищевой промышленности, поскольку ее коррозионная стойкость обеспечивает высокую очищаемость, низкие эксплуатационные расходы и долговечность.

Их превосходная коррозионная стойкость, формуемость, прочность и термостойкость делают их основным продуктом в транспортных, промышленных и архитектурных изделиях. Кроме того, аустенитная нержавеющая сталь используется в фармацевтической, химической и пищевой промышленности, поскольку ее коррозионная стойкость обеспечивает высокую очищаемость, низкие эксплуатационные расходы и долговечность.

Различное применение обычных марок аустенитной нержавеющей стали

Нержавеющая сталь 304

- Кухонное оборудование

- Архитектура

- Медицинское оборудование

- Приготовление пищи

Нержавеющая сталь 316

- Водонагреватели

- Морские детали

- Медицинское оборудование

- Химическое технологическое оборудование

Нержавеющая сталь 310

- Печи

- Паровые котлы

- Камеры сгорания

- Защитные гильзы

321 Нержавеющая сталь

- Теплообменники

- Коллекторы авиационных двигателей

- Части печи

- Оборудование для нефтепереработки

Выберите аустенитную нержавеющую сталь

Аустенитная нержавеющая сталь, известная своей долговечностью и универсальностью, является основным продуктом металлургической промышленности. Он обладает высокой формуемостью, коррозионной стойкостью и термостойкостью, что делает его хорошим выбором для многих продуктов.

Он обладает высокой формуемостью, коррозионной стойкостью и термостойкостью, что делает его хорошим выбором для многих продуктов.

Свяжитесь с нашей квалифицированной командой сейчас

Kloeckner Metals — поставщик полного ассортимента нержавеющей стали и сервисный центр. Kloeckner Metals сочетает в себе национальное присутствие с новейшими технологиями производства и обработки и самыми инновационными решениями для обслуживания клиентов.

Свяжитесь с нами сейчас

Сварка аустенитной нержавеющей стали

Существует ряд различных типов сталей, которые можно назвать «нержавеющими»; в предыдущих статьях рассматривались, например, ферритные стали и стали с дисперсионным твердением. Поэтому рекомендуется быть конкретным и ссылаться на группу, к которой принадлежит сталь, чтобы избежать путаницы. Хотя стали, рассматриваемые в этой статье, обычно называют «нержавеющей сталью», правильнее называть их аустенитными, 18/8 или хромоникелевыми нержавеющими сталями.

Как и другие типы нержавеющих сталей, аустенитные нержавеющие стали устойчивы к коррозии и окислению благодаря присутствию хрома, который образует самовосстанавливающуюся защитную пленку на поверхности стали. Они также обладают очень хорошей ударной вязкостью при экстремально низких температурах, поэтому широко используются в криогенных приложениях. Их можно упрочнить и повысить их прочность путем холодной обработки, но не термической обработки. Они являются наиболее легко свариваемыми из семейства нержавеющих сталей и могут быть сварены всеми способами сварки, при этом основными проблемами являются предотвращение образования горячих трещин и сохранение коррозионной стойкости.

Удобным и широко используемым сокращением для идентификации отдельного сплава в группе аустенитных нержавеющих сталей является система ASTM. При этом используется трехзначное число «3XX», «3», обозначающее сталь как аустенитную нержавеющую сталь, и дополнительные буквы для обозначения состава и определенных характеристик сплава , например, , тип 304H, тип 316L и т. д.; этот метод ASTM будет использоваться в этой статье.

д.; этот метод ASTM будет использоваться в этой статье.

Типичные составы некоторых сплавов приведены в Таблица 1 . Марка типа 304 может рассматриваться как архетипическая аустенитная нержавеющая сталь, из которой производятся другие марки, и изменения в составе по сравнению с типом 304 приводят к изменению идентификационного номера и выделяются красным цветом.

Таблица 1 Типичные составы некоторых аустенитных сплавов из нержавеющей стали0042 За 3XX может следовать буква, содержащая дополнительную информацию о конкретном сплаве, как показано в таблице . Аустенитные нержавеющие стали представляют собой металлургически простые сплавы. Они состоят либо из 100% аустенита, либо из аустенита с небольшим количеством феррита (см. Таблица 1 ). Это не тот феррит, который можно найти в углеродистой стали, а высокотемпературная форма, известная как дельта (δ)-феррит. В отличие от углеродистых и низколегированных сталей аустенитные нержавеющие стали не претерпевают фазовых переходов при охлаждении от высоких температур. Поэтому они не могут подвергаться закалке с образованием мартенсита, и на их механические свойства в значительной степени не влияет сварка. Легирующие элементы в аустенитной нержавеющей стали можно разделить на две группы; те, которые способствуют образованию аустенита, и те, которые способствуют образованию феррита. Основными аустенитообразователями являются никель, углерод, марганец и азот; важными ферритообразователями являются хром, кремний, молибден и ниобий. Изменяя количество этих элементов, сталь можно сделать полностью аустенитной или сконструировать так, чтобы она содержала небольшое количество феррита; важность этого будет обсуждаться позже. В 1949 году Антон Шеффлер опубликовал конституционную или фазовую диаграмму, иллюстрирующую влияние состава на микроструктуру. На диаграмме Шеффлера каждому элементу присвоен коэффициент, коэффициент, отражающий силу влияния на образование феррита или аустенита; эти факторы можно увидеть на диаграмме. Затем элементы объединяются в две группы, чтобы получить «эквиваленты» хрома и никеля. Типичные положения некоторых наиболее распространенных сплавов приведены на Рис.1 . Также на эту диаграмму наложены цветные области, обозначающие некоторые проблемы изготовления, которые могут возникнуть при использовании аустенитных нержавеющих сталей. Хотя все аустенитные нержавеющие стали чувствительны к горячему растрескиванию ( Знания о работе № 44 ), полностью аустенитные стали, попадающие в вертикальную синюю область на Рис. 1 , такие как тип 310, особенно чувствительны. Основными виновниками являются сера и фосфор. С этой целью эти случайные элементы были постепенно уменьшены, так что теперь легко доступны стали с содержанием серы менее 0,010% и фосфора менее 0,020%. В идеальном случае сплав типа 310 или 317 должен иметь содержание серы и фосфора ниже примерно 0,003%. Чистота также очень важна, и тщательное обезжиривание должно быть выполнено непосредственно перед сваркой. Стали типа 304, 316, 347, попадающие в небольшую неокрашенную треугольную область в центре диаграммы или близкие к ней, содержат небольшое количество дельта-феррита и, хотя и не обладают иммунитетом к горячему растрескиванию , обладают повышенной стойкостью к образованию серосодержащих жидких пленок. Причины этого заключаются в том, что а) феррит может растворять больше серы и фосфора, чем аустенит, поэтому они остаются в растворе, а не могут образовывать жидкие пленки по границам зерен, и б) присутствие довольно небольшого количества феррита увеличивает размер зерна. граничной области, так что любые жидкие пленки должны распространяться на большую площадь и больше не могут образовывать непрерывную жидкую пленку. 100% аустенитные стали не обладают этим преимуществом. Одной из проблем, возникающих при работе со сталями с очень низким содержанием серы, является явление, известное как «изменчивость от разливки к отливке» или «переменное проникновение». Сварочная ванна в стали с низким содержанием серы (<0,005%) имеет тенденцию быть широкой с неглубоким проплавлением; сталь с содержанием серы более 0,010% имеет более узкий и более глубоко проникающий валик сварного шва. Как правило, это проблема только при использовании полностью автоматизированного процесса сварки TIG, когда ручной сварщик способен справиться с изменениями проплавления из-за различий в содержании серы в разных стальных отливках. Однако процедуры автоматизированной сварки TIG, разработанные для стали с высоким содержанием серы, при использовании для сварки стали с низким содержанием серы могут привести к отсутствию дефектов типа проплавления; обратная ситуация может привести к чрезмерному проникновению. Изменения в процедуре, которые смягчили, но никогда не устранили эту проблему, включали низкую скорость перемещения, импульсный ток, использование смесей защитного газа Ar/H 2 . Другие методы включают указание минимального содержания серы, скажем, 0,010%, или разделение сталей на партии с известными характеристиками проплавления и разработку подходящих процедур сварки. Процесс активированного флюса A-TIG также оказался полезным. Проблемы сварки полностью ферритных сталей, которые попадают в розовую область, где рост зерна и охрупчивание являются проблемой, уже решались в Профессиональные знания № 101 . Аустенитные нержавеющие стали, попадающие в желтую область, также будут охрупчиваться, но это происходит в результате образования твердых хрупких фаз, называемых «сигма» (σ) и «хи» (χ). Это охрупчивание происходит в диапазоне температур примерно от 500 до 900°С. Это медленный процесс, и он не представляет проблемы при сварке аустенитных нержавеющих сталей, но может иметь место при эксплуатации при повышенных температурах или при снятии напряжений со свариваемого компонента. Образованию этих фаз способствует высокое содержание хрома и молибдена (ферритообразующие элементы), поэтому такие стали, как тип 310 и тип 316, особенно чувствительны и могут демонстрировать существенную потерю пластичности после снятия напряжения. Дельта-феррит также трансформируется быстрее, чем аустенит, поэтому сплавы, содержащие большое количество этой фазы, будут разрушаться быстрее, чем аустенитная сталь с небольшим процентом феррита; отсюда и проблемы с дуплексными и супердуплексными нержавеющими сталями. C (max) Si (max) Mn (max) Cr Ni Mo Others Аустенит – A

Феррит – F 304 0,08 0,75 2,0 18/20 8/11 – – А+2/8%F 304л 0,035 0,75 2,0 18/20 8/11 – – А + 2/8%F 304Х 0,04 – 0,10 0,75 2,0 18/20 8/11 – – А + 2/8%F 304Н 0,08 0,75 2,0 18/20 8/11 – 0,1/0,16 Н А + 2/8%F 316 0,08 0,75 2,0 16/18 14/11 2/3 – А + 3/10%F 347 0,08 0,75 2,0 17/20 13 сентября – № : 10xC А + 4/12%F 321 0,08 0,75 2,0 17/19 9/12 – Ти: 5xC А + 4/12%F 310 0,15 0,75 2,0 24/26 19/22 – – 100% А 309 0,08 1,0 2,0 22/24 15/12 – – А + 8/15%F 308L (обычно только присадочный металл) 0,03 1,0 2,0 19/21 12/10 А + 4/12%F  «L» — низкоуглеродистая аустенитная нержавеющая сталь для использования в агрессивной коррозионной среде; «H» для высокоуглеродистой стали с улучшенной жаропрочностью для использования в условиях ползучести; «N» для азотсодержащей стали, где требуется более высокая прочность на растяжение, чем у обычной стали. Эти суффиксы используются с большинством обозначений сплавов например, тип 316L, тип 316LN, тип 347H, где состав был изменен по сравнению с основным сплавом.

«L» — низкоуглеродистая аустенитная нержавеющая сталь для использования в агрессивной коррозионной среде; «H» для высокоуглеродистой стали с улучшенной жаропрочностью для использования в условиях ползучести; «N» для азотсодержащей стали, где требуется более высокая прочность на растяжение, чем у обычной стали. Эти суффиксы используются с большинством обозначений сплавов например, тип 316L, тип 316LN, тип 347H, где состав был изменен по сравнению с основным сплавом. Холодный (водородный) крекинг ( Job Knowledge No. 45 ) не является проблемой, и предварительный нагрев не требуется независимо от толщины детали.

Холодный (водородный) крекинг ( Job Knowledge No. 45 ) не является проблемой, и предварительный нагрев не требуется независимо от толщины детали. Они образуют оси х и у диаграммы и, зная состав аустенитной нержавеющей стали, позволяют определить пропорции фаз.

Они образуют оси х и у диаграммы и, зная состав аустенитной нержавеющей стали, позволяют определить пропорции фаз.

3E-5 1/К при 20 °C

3E-5 1/К при 20 °C Это процесс точного нагрева и охлаждения для снятия внутренних напряжений в металле и сохранения определенной микроструктуры, обладающей желаемыми свойствами. Температура, до которой нагревается сталь, время, в течение которого она остается при этой температуре, а также скорость и способ охлаждения — все это имеет решающее значение для свойств стали.

Это процесс точного нагрева и охлаждения для снятия внутренних напряжений в металле и сохранения определенной микроструктуры, обладающей желаемыми свойствами. Температура, до которой нагревается сталь, время, в течение которого она остается при этой температуре, а также скорость и способ охлаждения — все это имеет решающее значение для свойств стали.