Автоматическая наплавка металла: Автоматическая наплавка

alexxlab | 10.01.1993 | 0 | Разное

СОВРЕМЕННЫЕ СПОСОБЫ НАПЛАВКИ И ИХ возможности

В настоящее время разработаны и широко применяются в промышленности различные способы наплавки металлов. При наплавке однородных металлов путем применения проволок и флюсов соответствующего состава удается получить металл наплавки такого же состава, что и основной металл и соответственно свойства соединения, аналогичные свойствам основного металла. Способ наплавки в этом случае практически не оказывает влияния на свойства соединения. Поэтому при наплавке стремятся применять такие способы, которые, обеспечивая качество соединения, в то же время обеспечивают максимальную производительность и эффективность процесса. Такими способами являются автоматическая наплавка под слоем флюса электродной проволокой и ленточным электродом, наплавка в среде защитных газов и т. д. (схема 1).

При необходимости наплавки на изделие металлов, отличных по химическому составу и теплофизическим свойствам от основного металла, задача получения качественного соединения усложняется.

Схема 1

классификация способов наплавки |

(особенно в тех случаях, когда к изделию предъявляются высокие требования не только по чистоте наружного наплавленного слоя, но и по механическим свойствам как металла наплавки, так и соединения металла наплавки с основным металлом).

Изменение состава проволоки, применение для наплавки различных флюсов не обеспечивает и не может полностью обеспечить получение всех механических свойств соединения на уровне таковых для соединяемых металлов, так как остается основная причина, приводящая к понижению свойств — расплавление основного металла. Задача соединения разнородных металлов с обеспечением получения необходимых физико-химических свойств металла наплавки и всего соединения в целом может быть решена технологически, путем применения таких способов, при которых основной металл либо не расплавляется совсем, либо обеспечивается его минимальное проплавление.

Решить эту задачу наиболее просто можно в том случае, если для наплавки применять источники теплоты, позволяющие раздельно регулировать плавление присадочного и нагрев основного металлов, регулировать процессы взаимодействия жидкого металла сварочной ванны с твердым основным металлом. Поиски исследователей в этом направлении привели к созданию целого ряда новых способов сварки и наплавки металлов.

В. П. Никитиным был предложен метод сварки металлов с разделенными процессами плавления основного и присадочного металлов [66]. Идея этого метода заключалась в том, чтобы разделить тепловые процессы подготовки основного и присадочного металла, сделать подготовку и подачу последнего сколь угодно большой и независимой от источника тепла, ведущего подготовку основного металла. При применении способа, наплавки по этому методу участок основного металла, предназначенного для сварки или наплавки, оплавляется открытой угольной дугой, а присадочный металл в жидком состоянии с небольшой температурой перегрева вводится в ванну из специального металлосборника через разливочное устройство. Однако из-за больших неудобств, связанных с применением специального металлосборника с разливочным устройством, этот способ практически не нашел применения в промышленности.

Идея этого метода заключалась в том, чтобы разделить тепловые процессы подготовки основного и присадочного металла, сделать подготовку и подачу последнего сколь угодно большой и независимой от источника тепла, ведущего подготовку основного металла. При применении способа, наплавки по этому методу участок основного металла, предназначенного для сварки или наплавки, оплавляется открытой угольной дугой, а присадочный металл в жидком состоянии с небольшой температурой перегрева вводится в ванну из специального металлосборника через разливочное устройство. Однако из-за больших неудобств, связанных с применением специального металлосборника с разливочным устройством, этот способ практически не нашел применения в промышленности.

Развитием метода В. П. Никитина является способ наплавки струей перегретого металла [108]. При наплавке струей перегретого металла меди и ее сплавов на сталь и чугун подвод теплоты к изделию осуществляется струей перегретого присадочного металла, получаемого в специальном металлосборнике. Вследствие высокой турбулентности ударяющегося и растекающегося по поверхности изделия жидкого металлического потока происходит быстрый и интенсивный нагрев тонкого поверхностного слоя основного металла за счет вынужденной конвекции. При этом создаются необходимые условия для физико-химического взаимодействия металла, в результате которого происходит их соединение. Применение указанного способа для наплавки медных сплавов на сталь и чугун позволило получить в металле наплавки менее 1 % железа. Однако применение специального плавильного устройства (графитовый тигель) и связанные с этим неудобства явились причиной весьма ограниченного применения в промышленности данного способа наплавки.

Вследствие высокой турбулентности ударяющегося и растекающегося по поверхности изделия жидкого металлического потока происходит быстрый и интенсивный нагрев тонкого поверхностного слоя основного металла за счет вынужденной конвекции. При этом создаются необходимые условия для физико-химического взаимодействия металла, в результате которого происходит их соединение. Применение указанного способа для наплавки медных сплавов на сталь и чугун позволило получить в металле наплавки менее 1 % железа. Однако применение специального плавильного устройства (графитовый тигель) и связанные с этим неудобства явились причиной весьма ограниченного применения в промышленности данного способа наплавки.

Способ наплавки расплавлением облицовок [91 ] нашел применение при наплавке бронз на чугун и сталь. Суть этого метода заключается в следующем: на основной металл накладывается заготовка из бронзы. Между заготовкой и угольным электродом возбуждается открытая электрическая дуга, тепло которой и плавит заготовку.

При определенных режимах наплавки расплавление поверхности детали из черного металла отсутствует, но поверхность нагревается до температуры, равной или несколько превышающей температуру плавления металла заготовки. В этих условиях процесс смачивания стали расплавленным цветным металлом протекает успешно, и получается качественное сварное соединение. При наплавке бронзы Бр. АМц9-2 на сталь содержание железа не превышало 1 % [91]. В наших исследованиях указанного метода при наплавке меди М3 на сталь содержание железа в металле наплавки составило 1 — 1,5%. Однако указанный метод трудоемок, требует каждый раз специальной подготовки заготовки, наплавка производится вручную, не всегда обеспечивается сплавление по всему сечению наплавки.

Был исследован способ наплавки, при котором изделие с уложенной на его поверхность заготовкой из цветного металла помещалось в печь и нагревалось до температуры, превышающей температуру плавления заготовки.

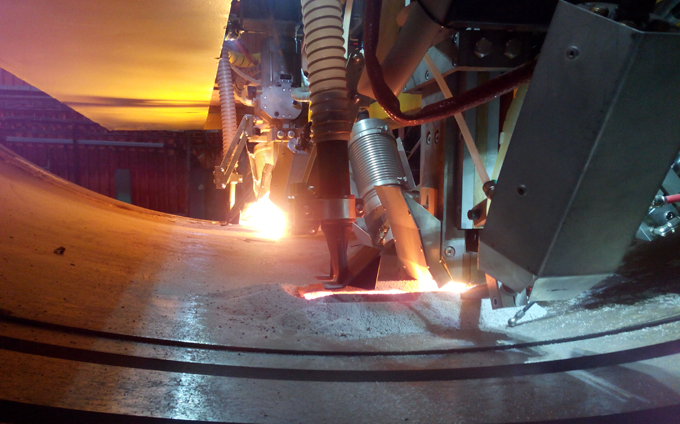

Поиски исследований в направлении уменьшения глубины проплавления основного металла привели к созданию ряда новых способов наплавки. Из таких методов широкое применение в промышленности получила наплавка ленточным электродом [88]. Благодаря значительному уменьшению глубины проплавления основного металла (до 0,5 мм) при автоматической наплавке ленточным электродом под слоем флюса удалось существенно снизить долю участия основного металла в металле наплавки по сравнению с автоматической наплавкой электродной проволокой подслоем флюса. Так, при автоматической наплавке из бронзы Бр. АЖМцЮ-3-1,5 0 6 мм под стекловидным флюсом АН-20 при токе 700—900 а содержание железа в первом слое составляет до 30%, в третьем — до 10%.

Но даже при таком относительно небольшом проплавлении основного металла и ограниченном переходе элементов основного металла в металл наплавки способ наплавки ленточным электродом для разнородных металлов нельзя признать оптимальным, особенно для таких изделий, которые работают при знакопеременных и вибрационных нагрузках, а также в тех случаях, когда высота слоя наплавки ограничена и к ней предъявляются высокие требования по чистоте наплавки (т. е. тогда, когда многослойная наплавка недопустима).

При наплавке трехфазной дугой глубина проплавления зависит от соотношения токов в дугах, горящих между электродами и изделием. В этом случае также можно уменьшить глубину проплавления основного металла, но все же она остается достаточно высокой. содержание доли основного металла в металле наплавки уменьшается, но все же остается на высоком уровне.

содержание доли основного металла в металле наплавки уменьшается, но все же остается на высоком уровне.

Однако последние три способа не обеспечивают [97] надежных результатов по формированию наплавленных валиков, наблюдаются непровары по их краям, подвороты, бугры и местные не – спдавления. Качество наплавки зависит от угла между электродами и расстояния между поверхностью изделия и точкой пересечения осей электродов. Существующая аппаратура не позволяет поддерживать эти величины строго постоянными. Поэтому эти способы наплавки дают ненадежные результаты и производственное использование их незначительно.

Чешскими исследователями Я – Лукашеком и К. Леблем был предложен способ наплавки с подачей присадочной проволоки, подключенной параллельно изделию [55]. Скорость подачи доба – • вочного электрода постоянная и не зависит от скорости подачи основного электрода, диаметр его тоже может быть иным. Располагается добавочный электрод под небольшим углом к поверхности изделия. Изменяя диаметр присадочного электрода и скорость его подачи, можно регулировать долю основного металла в металле наплавки. Но даже при применении минимального тока, необходимого для стабильного процесса наплавки при данном диаметре электрода, доля основного металла в металле наплавки составляет около 15%.

Но даже при применении минимального тока, необходимого для стабильного процесса наплавки при данном диаметре электрода, доля основного металла в металле наплавки составляет около 15%.

Неплохие результаты получены при вибродуговой наплавке бронзы на сталь в среде азота [69], обеспечивающей, как указывают авторы, хорошее формирование слоев и надежное сплавление наплавленного и основного металла. Но и в этом случае глубина проплавления составляет до 0,6 мм.

Анализ рассмотренных способов наплавки показывает, что осуществить процесс наплавки металлов с регулируемой темпе-. ратурой ванны можно, по-видимому, лишь в том случае, если источником теплоты для основного металла будет расплавленный и перегретый до необходимой температуры присадочный металл.

При применении дугового разряда между электродом (плавящимся или неплавящимся) и изделием фактически имеются два источника теплоты: 1) собственно дуговой разряд; 2) перегретый электродный металл (в случае наплавки плавящимся электродом) или перегретый присадочный металл (в случае наплавки неплавящимся электродом с подачей присадочной проволоки в зону дуги). Поэтому при применении для наплавки дугового разряда между электродом и изделием можно только в какой-то степени уменьшить глубину проплавления основного металла, но всегда будет иметься жидкая фаза основного металла.

Поэтому при применении для наплавки дугового разряда между электродом и изделием можно только в какой-то степени уменьшить глубину проплавления основного металла, но всегда будет иметься жидкая фаза основного металла.

В идеальном виде необходимый источник теплоты обеспечивается при заливке на изделие жидкого перегретого присадочного металла. Но имеющиеся подобные способы наплавки, как, например, наплавка струей перегретого металла, не обладают достаточной для производственных. условий технологичностью.

Осуществить процесс, аналогичный наплавке струей перегретого металла, можно также и с помощью дугового разряда, если возбудить и поддерживать его в пространстве над изделием между двумя электродами, один из которых / плавящийся — рис. 1 [13]. В этом случае дуговой разряд практически представляет собой лишь устройство для плавления и перегрева наплавляемого металла (так как изделие электрически нейтрально), а источником теплоты для основного металла является непосредственно перегретый жидкий наплавляемый металл. Образующийся при горении дуги плазменный факел оказывает на основной металл некоторое дополнительное тепловое воздействие в основном за счет лучистого теплообмена, причем с увеличением расстояния до изделия это воздействие уменьшается. Поэтому такое воздействие не может само по себе привести к расплавлению основного металла.

Образующийся при горении дуги плазменный факел оказывает на основной металл некоторое дополнительное тепловое воздействие в основном за счет лучистого теплообмена, причем с увеличением расстояния до изделия это воздействие уменьшается. Поэтому такое воздействие не может само по себе привести к расплавлению основного металла.

V7777WT/ |

Рис. 1. Принципиальная схема наплавки металлов независимой дугой с одним плавящимся электродом: |

t — неплавящийся электрод; 2 — плавящийся электрод; 3 — дуговой разряд; 4 — плазменный факел; 5 — расплавленный электродный металл; 6 — металл наплавки; 7 — основной металл |

Рис. 2. Принципиальная схема наплавки металлов двойной независимой дугой |

Подобный способ наплавки, обеспечивающий раздельное регулирование плавления присадочного металла и нагрев основного металла был разработан Ю. J1. Красулиным, предложившим способ сварки металлов двойной независимой дугой [60]. При такой наплавке (рис. 2) одна дуга (переменного тока) горит между двумя неплавящимися электродами, а вторая дуга (постоянного тока) горит между одним из неплавящихся электродов и присадочной проволокой. Основной металл под током не находится.

J1. Красулиным, предложившим способ сварки металлов двойной независимой дугой [60]. При такой наплавке (рис. 2) одна дуга (переменного тока) горит между двумя неплавящимися электродами, а вторая дуга (постоянного тока) горит между одним из неплавящихся электродов и присадочной проволокой. Основной металл под током не находится.

С выделением плазменной струи аргона из столба дугового разряда были разработаны новые плазменные способы наплавки. Плазма представляет собой высокотемпературный сильно ионизированный газ. Она создается дуговым разрядом, возбуждаемым между двумя электродами, через который пропускается в узком, соизмеримом с диаметром столба дуги, канале газ. Проходя через столб дугового разряда, газ в результате столкновений с электронами

сильно ионизируется, образуя плазменную струю. Высокая концентрация тепловой энергии в плазменной струе, стабильность дугового разряда, возможность легкого раздельного регулирования степени нагрева основного и присадочного материалов обуславливают преимущества применения плазмы для наплавки, особенно в тех случаях, когда наплавляемый металл по составу и свойствам отличается от основного металла. При применении плазменных способов наплавки присадочный материал может подаваться в виде присадочной проволоки или ленты или в виде по-

При применении плазменных способов наплавки присадочный материал может подаваться в виде присадочной проволоки или ленты или в виде по-

Рис. 3.- Принципиальные схемы плазменной наплавки с присадочной проволокой: / — вольфрамовый электрод; 2 — водоохлаждаемое сопло; 3 — охлаждающая вода; 4 — ограничительное сопротивление; 5 — источник питания; 6 — балластное сопротивление; 7 — присадочная проволока; 8 — изделие; 9 — плазменная дуга; 10 — плазмообразующий газ; 11 — плазменная струя; 12 — плазменный факел с расплавленным присадочным металлом; hі — расстояние от сопла до проволоки; к ~ напряжение на дуге вольфрамовый электрод – сопло-канал; U9 n — напряжение на дуге вольфрамовый электрод — токоведущая проволока; £/э< и — напряжение на дуге вольфрамовый электрод—изделие |

Наплавка с присадочной проволокой или лентой может быть осуществлена дугой прямого действия (зависимой дугой) или независимой дугой (рис. 3). В первом случае (рис. 3, а) дуга горит между вольфрамовым электродом и изделием, а присадочная проволока электрически нейтральна или же подключается через балластное сопротивление к источнику питания. Применение такой схемы известно [28, 36]. Однако ввиду значительного проплавления основного металла ее можно рекомендовать только для наплавки металлов, не отличающихся по составу от металла изделия.

3). В первом случае (рис. 3, а) дуга горит между вольфрамовым электродом и изделием, а присадочная проволока электрически нейтральна или же подключается через балластное сопротивление к источнику питания. Применение такой схемы известно [28, 36]. Однако ввиду значительного проплавления основного металла ее можно рекомендовать только для наплавки металлов, не отличающихся по составу от металла изделия.

Способ наплавки металлов плазменной струей с токоведущей присадочной проволокой (рис. 3, б), аналогичный наплавке двойной независимой дугой, но более усовершенствованный, был разработан в Институте металлургии им. А. А. Байкова АН СССР Ю. JI. Красулиным и И. Д. Кулагиным [44].

Плазменная струя, выделенная из дугового разряда, является независимым источником ионизации дугового промежутка между неплавящимся электродом и токоведущей присадочной проволокой, что способствует устойчивому возбуждению и горению дуги между неплавящимся электродом и проволокой, исключает обрывы

дуги и позволяет резко упростить кинематическую и электрическую схему автомата для наплавки.

На представленной на рис. 3, б принципиальной схеме устройства для наплавки металлов плазменной струей источником теплоты для проволоки является независимый от изделия двухдуговой разряд. Одна дуга (маломощная) горит между вольфрамовым электродом 1 и водоохлаждаемым соплом-каналом 2, вторая дуга — между вольфрамовым электродом и токоведущей присадочной проволокой 7. Для питания обеих дуг достаточно одного сварочного генератора 5. Электрическая схема позволяет перераспределять энергию генератора между первой и второй дугой с помощью ограничительного сопротивления (балластных реостатов) 4. Основным источником теплоты для основного металла в случае наплавки плазменной струей с токоведущей присадочной проволокой является сам перегретый жидкий наплавляемый металл, дополнительным источником теплоты является плазменный факел. При применении способа наплавки плазменной струец с токоведущей присадочной проволокой возможно такое регулирование, при котором количество теплоты, вводимое в основной металл, будет всецело определяться величиной тока в проволоке /„ и расстоянием между торцом проволоки и изделием /г2.

Проведенные этим способом в лабораторных и заводских условиях исследования наплавки меди показали, что плазменная струя с токоведущей присадочной проволокой позволяет получать наплавки меди и даже бронзы Бр. КМцЗ-1 на сталь с содержанием в них железа менее 0,5 %. Весьма успешные результаты были также получены при плазменной наплавке на стали бронз, латуней, при наплавке на малоуглеродистые и низколегированные стали нержавеющих сталей, износостойких материалов (карбидов вольфрама, молибдена и др.) и т. д.

Плазменная наплавка с применением присадочного материала в виде порошка [22, 23, 113, 118, 120] может осуществляться несколькими способами (рис. 4). Самым простым из них является способ наплавки по слою крупнозернистого порошка (крупки) (рис. 4, а). В этом случае порошок заранее насыпается на наплавляемую поверхность, а плазменная дуга, горящая между электродом и изделием, расплавляет его.

При наплавке с подачей порошка в сварочную ванну (рис. 4, б) дуга горит между электродом и изделием. На изделии образуется ванна основного металла, куда подается порошок тугоплавкого металла. Способ этот применяется тогда, когда необходимо, чтобы в матрицу металла изделия были вкраплены частицы тугоплавких материалов.

На изделии образуется ванна основного металла, куда подается порошок тугоплавкого металла. Способ этот применяется тогда, когда необходимо, чтобы в матрицу металла изделия были вкраплены частицы тугоплавких материалов.

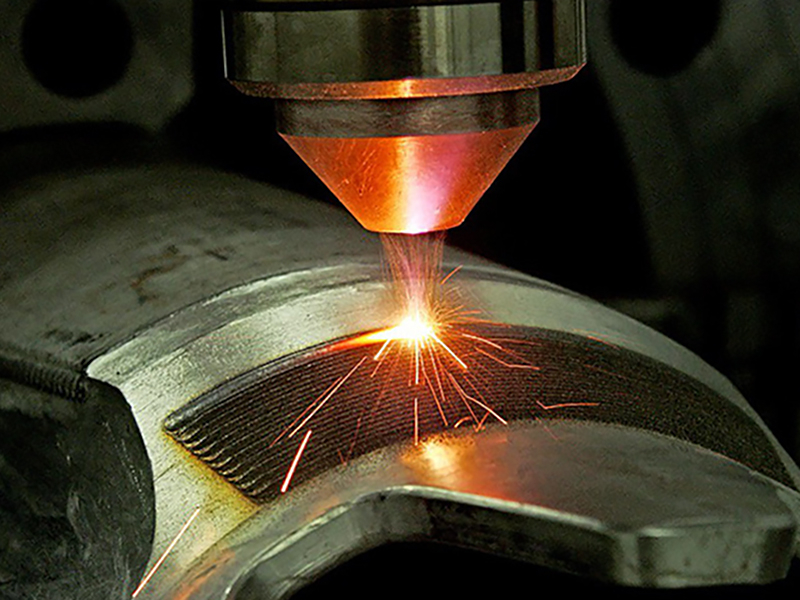

Наплавка с вдуванием порошка в дугу (рис. 4, в) предусматривает подачу порошка в плазменную струю, плавление его в этой струе и перенос на поверхность изделия, подогретую и оплавленную дугой прямого действия.

Плазменная наплавка с применением в качестве присадочного материала порошковых сплавов благодаря минимальному проплавлению основного металла обеспечивает получение деталей с высокими физико-механическими свойствами.

В качестве критерия, определяющего возможности различных способов наплавки, можно рассматривать степень проплавления, определяемую [34] как долю участия проплавленного основного металла в составе металла наплавки. В табл. 1 приведены сравнительные данные о степени проплавления при способах наплавки

Рис. |

медных сплавов и сталей аустенитного класса на стали перлитного. класса. Как видно из приведенных данных, степень проплавления минимальна при наплавке двойной независимой дугой и плазменной струей с токоведущей присадочной проволокой. Во многих случаях степень проплавления оказывает решающее значение

при определении возможности изготовления наплавленного изде

лия. Так, например, кольца и фланцы для соединения труб целесообразно изготавливать наплавленными только при минимальной (3—4 мм) толщине слоя наплавки. Но при такой толщине металла наплавки его коррозионная стойкость может быть обеспечена только при отсутствии расплавления стали. Поэтому для изготовления подобных изделий из существующих способов возможно лишь применение наплавки плазменной струей.

Для наплавки порошковых сплавов также наиболее целесообразно применять плазменные способы.

Таблица 1 Степень проплавления стали перлитного класса в зависимости от способа наплавки и наплавляемого металла

|

Таким образом, для соединения разнородных металлов из существующих способов лучшие результаты получены при плазменной наплавке. Технологичность процесса, простота устройства, возможность регулирования параметров процесса наплавки и обеспечение высоких физико-механических свойств металла наплавки и наплавленного изделия при высокой эффективности процесса позволяют рекомендовать плазменную наплавку металлов для широкого применения в различных отраслях промышленности.

Технологичность процесса, простота устройства, возможность регулирования параметров процесса наплавки и обеспечение высоких физико-механических свойств металла наплавки и наплавленного изделия при высокой эффективности процесса позволяют рекомендовать плазменную наплавку металлов для широкого применения в различных отраслях промышленности.

Металлургиздат., 1961,- 421 с. // Библиотека технической литературы

В книге обобщены теоретические и технологические основы автоматической наплавки, изложен производственный опыт применения ее в промышленности; рассмотрены общие металлургические вопросы сварки и наплавки — получение наплавленного металла заданного химического состава, условия образования и методы предупреждения газовых пор и кристаллизационных трещин; описаны материалы и технология автоматической износостойкой наплавки и ее применение для восстановления и повышения сроков службы деталей различного оборудования; приведены данные о конструкциях наплавочных аппаратов, станков, установок и другого оборудования.

Книга предназначена для инженеров и техников всех отраслей промышленности, занимающихся вопросами наплавки, а также может быть использована научными работниками и студентами вузов.

Размер: 12,8 Мб

Формат: djvu

Скачать книгу с yadi.sk

Не работает ссылка? Напишите об этом в комментарии.

Оглавление:

Часть первая. Металлургические вопросы сварки и наплавки.

Глава I. Современные способы автоматической (механизированной) наплавки.

1. Наплавка под флюсом.

2. Наплавка в защитном газе.

3. Электроимпульсная наплавка.

4. Наплавка открытой дугой электродной проволокой с защитным покрытием.

5. Электрошлаковая наплавка.

6. Наплавка токами высокой частоты.

7. Другие способы.

Глава II. Сварочная ванна.

1. Давление дуги; расположение столба дуги.

2. Капли электродного металла, их температура.

3. Плавление флюса, температура шлака.

4. Форма и объем ванны расплавленного металла.

Форма и объем ванны расплавленного металла.

5. Средняя температура сварочной ванны.

6. Распределение температур в пределах сварочной ванны.

Глава III. Взаимодействие шлака и металла при сварке и наплавке.

1. Влияние состава среды, взаимодействующей с жидким металлом.

2. Влияние режима наплавки на состав наплавленного металла.

3. Испарение примесей стали при дуговой сварке и наплавке.

4. Достижимость равновесия между шлаком и металлом при сварке и наплавке.

5. Кинетика взаимодействия шлака и металла при сварке.

Глава IV. Легирование наплавленного металла при износостойкой наплавке.

1. Способы легирования наплавленного металла.

2. Наплавка легированной электродной проволокой или лентой

3. Наплавка порошковой проволокой.

4. Наплавка с применением легирующих флюсов.

5. Легирование нанесением примесей на наплавляемую поверхность.

6. Сравнительная характеристика способов легирования.

7. Выбор способа легирования.

Глава V. Предупреждение пор в наплавленном металле.

1. Опытные данные о возникновении пор при сварке и наплавке

2. Условия образования пор.

3. Теоретический анализ методов предупреждения пор.

4. Предупреждение пор с помощью порошковой проволоки.

Глава VI. Трещины в наплавленном слое и их предупреждение.

1. Классификация трещин, наблюдаемых при наплавке.

2. Кристаллизационные трещины при наплавке углеродистой и низколегированной стали.

3. Кристаллизационные трещины при наплавке высоколегированных износостойких сталей и сплавов.

4. Исследование условий возникновения трещин.

5. Происхождение кристаллизационных трещин.

6. Закалочные трещины.

7. Хрупкие трещины.

8. Предупреждение трещин.

Часть вторая. Материалы и технология автоматической износостойкой наплавки.

Глава VII. Наплавленный металл.

1. Углеродистые и низколегированные стали и чугун.

2. Высокомарганцевые стали и чугуны.

3. Высокохромистые стали и чугуны.

Высокохромистые стали и чугуны.

4. Хромоникелевые аустенитные стали.

5. Высоковольфрамовые стали.

6. Сплавы на основе меди, никеля и кобальта.

7. Прочие износостойкие сплавы.

Глава VIII. Электродные материалы.

1. Стандартные марки проволоки.

2. Новые марки наплавочной проволоки.

3. Электродная лента.

4. Порошковая проволока.

Глава IX. Флюсы.

1. Общие свойства флюсов для наплавки.

2. Высококремнистые сварочные флюсы.

3. Низкокремнистые флюсы.

4. Специальные плавленые флюсы.

5. Легирующие неплавленые флюсы.

Глава X. Техника наплавки.

1. Выбор режима наплавки.

2. Наплавка цилиндрических и конических деталей.

3. Наплавка сложных тел вращения.

4. Наплавка плоских поверхностей и деталей сложной формы.

Часть третья. Применение автоматической наплавки для восстановления и повышения стойкости изнашивающихся деталей.

Глава XI. Условия службы изнашивающихся деталей, выбор металла для наплавленного рабочего слоя.

1. Виды износа.

2. Инструмент для деформирования горячего металла.

3. Инструмент для деформирования холодного металла.

4. Восстановление размеров изношенных стальных деталей машин

5. Детали, работающие в условиях абразивного износа.

Глава XII. Оборудование, применяемое для наплавки.

1. Наплавочные аппараты общего назначения.

2. Наплавочные аппараты специального назначения.

3. Наплавочные установки общего назначения.

4. Вальценаплавочные станки.

5. Источники питания сварочным током.

6. Индукторы для нагрева деталей перед наплавкой.

Глава XIII. Опыт промышленного применения механизированной наплавки.

1. Наплавка стальных прокатных валков.

2. Наплавка деталей прокатного оборудования.

3. Наплавка деталей засыпного аппарата доменной печи.

4. Наплавка прессового инструмента.

5. Восстановление гребней бандажей железнодорожных колес.

6. Электрошлаковая наплавка кернов для захвата слитков.

7. Восстановление наплавкой деталей тракторов и автомобилей

8. Наплавка слоя отбеленного чугуна.

Наплавка слоя отбеленного чугуна.

9. Автоматическая наплавка бронзы на стальные заготовки.

Глава XIV. Экономические вопросы наплавки.

1. Стоимость наплавленного металла.

2. Эффективность восстановления размеров деталей и износостойкой наплавки.

3. Определение экономического эффекта от применения наплавочных установок.

Метки: Наплавка, Наплавочные работы, Сварочная дуга, Технология наплавки, Флюс, Электрод

Советы по подготовке металла перед автоматической сваркой

Понимание важности очистки металла перед началом любой автоматической, полуавтоматической сварки или ручного процесса является ключом к надежному конечному результату. Пропуск этапа подготовки металла является одной из самых недооцененных задач в процессе сварки, но этого не должно быть! Вы рискуете не пройти проверку качества или получить некрасивые или даже слабые сварные швы.

Подготовка материала зависит от того, какие инструменты у вас есть, например, автоматическое сварочное оборудование , ротационные сварочные системы , сварочные камеры TIG или если вы свариваете вручную. Это также будет зависеть от того, какой тип металлов вы используете. Читайте дальше, чтобы получить наши общие практические советы о том, как подготовить металл перед сваркой.

Это также будет зависеть от того, какой тип металлов вы используете. Читайте дальше, чтобы получить наши общие практические советы о том, как подготовить металл перед сваркой.

Поддержание чистоты

Наилучший способ добиться положительных результатов — начать с чистого материала без мусора. Перед использованием автоматической сварочной системы удалите краску, масло, жир или ржавчину. Вот несколько распространенных инструментов, используемых для очистки металла:

- Наждачная бумага

- Абразивоструйная очистка

- Щетки из нержавеющей стали

- Растворители, такие как ацетон или другие щелочные очистители

Избегайте создания глубоких царапин при очистке материала, так как удаление слишком большого количества материала с металла может привести к ухудшению качества сварки и дорогостоящим доработкам. Всегда организуйте чистящие принадлежности и храните инструменты из черных и цветных металлов отдельно. Перекрестное загрязнение может произойти при использовании неподходящего чистящего средства.

Перекрестное загрязнение может произойти при использовании неподходящего чистящего средства.

Удаление оксидных слоев

Если вы свариваете алюминий, это может создать дополнительный элемент сложности из-за природы металла. Алюминий имеет больший риск возникновения проблем со сваркой, таких как непровар, из-за прочного оксидного слоя. Другие металлические материалы также могут иметь покрытие, чтобы избежать ржавчины во время транспортировки. Окисление может происходить быстро, поэтому лучше очищать небольшие участки сразу перед началом процесса автоматической сварки .

Подготовка шваПодготовка кромки металла является важным этапом, который позволяет присадочному металлу и кромке детали соединиться без плавления. В зависимости от ваших деталей следует использовать одно из следующих основных сварных соединений:

- Стыковое соединение: детали находятся в одной плоскости и соединяются по краям.

- Угловое соединение : детали образуют прямой угол и соединяются в углу угла.

- Тройник : один сустав находится под прямым углом, а другой напоминает букву «Т».

- Соединение внахлестку : состоит из двух перекрывающихся частей.

- Краевой шов : швы параллельны друг другу и соединяются в шов.

Основной задачей является предотвращение непрямого загрязнения материала пылью или другими переносимыми по воздуху частицами, летящими по цеху. Хотя вы не можете полностью остановить пыль и грязь, вот несколько советов по хранению материалов, о которых следует помнить:

- Хранить в сухом месте

- Обеспечение минимального колебания температуры

- Покрывающие материалы из пластика или тонких листов картона

Системы автоматической сварки

Независимо от того, какой тип сварки вы выполняете, важно уделить время подготовке материала перед началом работы. Это стоит дополнительных усилий, чтобы получить прочный сварной шов, который также выглядит идеально!

Это стоит дополнительных усилий, чтобы получить прочный сварной шов, который также выглядит идеально!

Bancroft Engineering проектирует и производит сварочное оборудование, такое как 9Роторные сварочные аппараты 0005, сварочные токарные станки, шовные сварочные аппараты и многое другое из Ваукеша, Висконсин, специализирующиеся на автономных машинах и полностью роботизированных автоматизированных системах. Нужна помощь в автоматизации сварочного процесса? Чтобы начать работу, позвоните нам по телефону 262-786-1880 или напишите по электронной почте: [email protected] .

2 типа автоматизации сварки и их различия

В настоящее время все больше компаний переходят на автоматизированную сварку, чтобы улучшить свои операции. Возможно, вы также рассматриваете возможность автоматизации сварочных операций для своего бизнеса. Но прежде чем вы начнете автоматизировать свои сварочные процессы, лучше всего знать типы автоматизации сварки и то, что лучше всего подходит для вашего бизнеса.

Автоматизированная сварка позволяет сократить потребность в рабочей силе, производить высококачественные сварные швы в более короткие сроки, регулировать график производства и снижать стоимость свариваемых деталей.

Автоматизированная сварка обычно подразделяется на две части: полностью автоматизированная и полуавтоматическая сварка.

ПОЛНОСТЬЮ АВТОМАТИЧЕСКАЯ СВАРКАПолностью автоматизированная сварка в основном используется в отраслях массового производства. Этот тип автоматизированной сварки позволяет выполнять повторяющиеся сварочные операции большого объема.

При полностью автоматизированной сварке машина выполняет все сварочные операции, а оператор наблюдает за всем процессом сварки, чтобы убедиться, что машины работают правильно.

Кроме того, новейшие современные технологии даже придают полностью автоматическим сварочным аппаратам оттенок искусственного интеллекта. Некоторые машины сегодня не ограничены повторяющейся системой сварочных процессов, но теперь они могут научиться быстро адаптироваться к изменяющейся геометрии шва, работая в неструктурированных средах.

Полуавтоматическая сварка является наиболее распространенным выбором для сварочных работ, особенно для небольших предприятий. Требуется оператор сварки, чтобы вручную начать работу. Этот тип сварки предназначен для улучшения сварочных операций квалифицированных операторов, не беря на себя их рабочую нагрузку.

Полуавтоматическая сварка включает в себя инструменты, которые должен использовать оператор сварки. Некоторые из инструментов включают:

СВАРОЧНЫЕ ПОЗИЦИОНЕРЫСварочные позиционеры обеспечивают удобное положение оператора. Этот инструмент позволяет наклонять и поворачивать металл на 360 градусов, давая сварщику возможность устанавливать угол в соответствии со своим предпочтительным положением. Это снижает утомляемость и улучшает качество соединений, поскольку сварщику не нужно будет регулировать свое положение. чтобы попасть в нужное место.

СВАРОЧНЫЕ ВРАЩАТЕЛИ Этот инструмент предназначен для обработки цилиндрических металлов, таких как стволы, пули для сжиженного нефтяного газа и баллоны. Сварочные вращатели предназначены для удержания на месте и горизонтального вращения тяжелых цилиндрических металлов с постоянной регулируемой скоростью. Сварочные вращатели делают работу удобной, потому что они позволяют оператору сваривать, не прилагая особых усилий для удержания цилиндрического металла на месте.

Сварочные вращатели предназначены для удержания на месте и горизонтального вращения тяжелых цилиндрических металлов с постоянной регулируемой скоростью. Сварочные вращатели делают работу удобной, потому что они позволяют оператору сваривать, не прилагая особых усилий для удержания цилиндрического металла на месте.

Сварочные манипуляторы помогают сварщикам держать сварочную горелку, помогая добраться до любого места, где требуется сварка. Это позволит им иметь больше мобильности, гибкости и производительности. Сварочные манипуляторы также помогают сварщикам с меньшим опытом выполнять сварочные работы, позволяя легко и безопасно регулировать высоту металла. Это позволит сварщику больше сосредоточиться на сварочных операциях.

ИЩЕТЕ АВТОМАТИЗИРОВАННОЕ СВАРОЧНОЕ РЕШЕНИЕ, ПОДХОДЯЩЕЕ ДЛЯ ВАШИХ ОПЕРАЦИЙ? Стоимость автоматизированного сварочного оборудования может помешать предприятиям автоматизировать свои сварочные операции.

аз

аз