Автоматическая наплавка под флюсом: Дуговая наплавка под флюсом

alexxlab | 25.04.2023 | 0 | Разное

Наплавка под флюсом. Автоматическая наплавка под флюсом.

Главная » Технология конструкционных материалов

Опубликовано: Рубрика: Технология конструкционных материаловАвтор: admin

Автоматическая наплавка под слоем флюса порошковой и сплошной проволокой позволяет резко поднять производительность, экономичность, улучшить качество наплавки и условия труда рабочих-сварщиков. Повышение производительности достигается прежде всего за счет увеличения силы сварочного тока, а также непрерывности процесса. Однако увеличение силы тока сопровождается увеличением глубины провара и доли основного металла в наплавленном слое, что при наплавке износостойких сплавов крайне нежелательно.

Автоматическая наплавка под флюсом

В настоящее время в отечественной и зарубежной практике наиболее распространена однодуговая автоматическая наплавка под слоем флюса. Для уменьшения доли основного металла в валике производят наплавку в несколько слоев. Постоянный состав металла устанавливается обычно с третьего слоя.

Указанным способом наплавляют детали доменного, размольного, прокатного и другого оборудования, где наплавленный слой должен обладать свойствами:

- либо высокохромистых ледебуритных сталей типа Х12;

- либо хромовольфрамовой стали марки ЗХ2В8;

- либо высокомарганцовых аустенитных сталей Г13Л [120].

Применение настоящего способа требует наличия специального сварочного оборудования и оснастки. Он наиболее производителен по сравнению с прочими дуговыми методами наплавки. Его рационально применять при больших объемах наплавки на прямолинейных участках детали или на деталях, имеющих поверхности вращения большого диаметра.

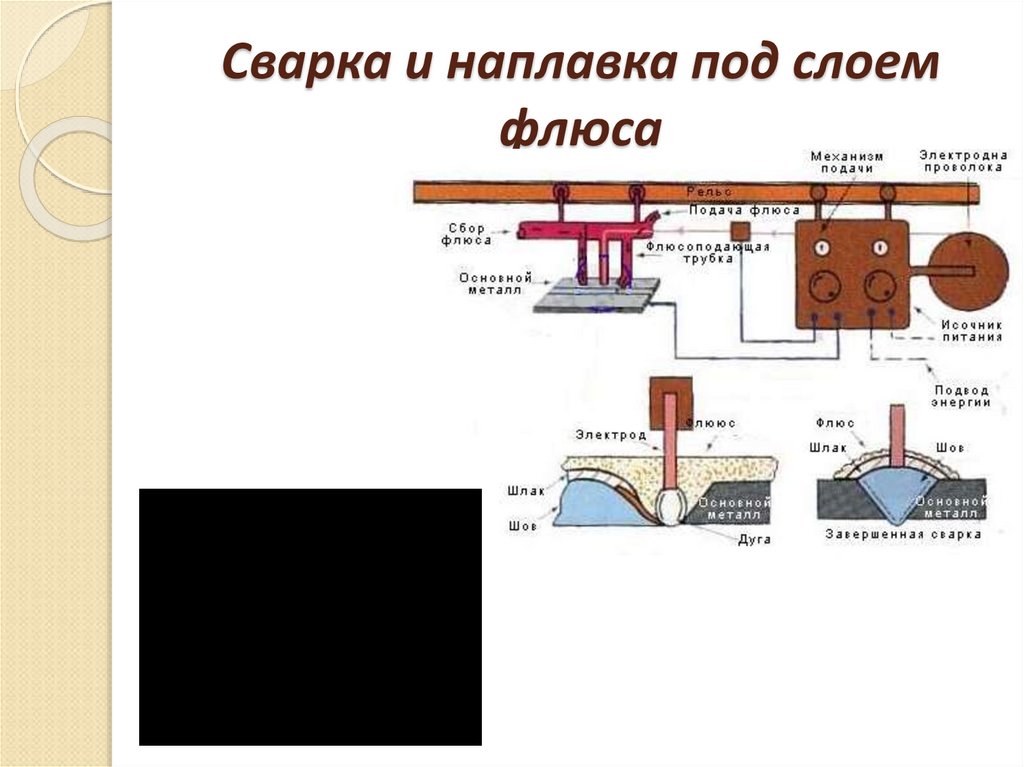

Схема автоматической наплавки под флюсом

Дуга горит между сварочной проволокой 1 и свариваемым изделием 5 под слоем гранулированного флюса 4. Ролики 2 специального механизма падают в электродную проволоку в зону дуги 6. Сварочный ток (переменный или постоянный прямой или обратной полярности) подводится к проволоке с помощью скользящего контакта 3, а к изделию – постоянным контактом. Сварочная дуга горит в газовом пузыре, который образуется в результате плавления флюса и металла.

Кроме того, расплавленный металл защищен от внешней среды слоем расплавленного флюса 8. По мере удаления дуги от зоны сварки расплавленный флюс застывает и образует шлаковую корку 10, которая впоследствии легко отделяется от поверхности шва. Флюс засыпается впереди дуги из бункера слоем толщиной 40–80 мм и шириной 40– 100 мм. Нерасплавленный флюс после сварки используется повторно.

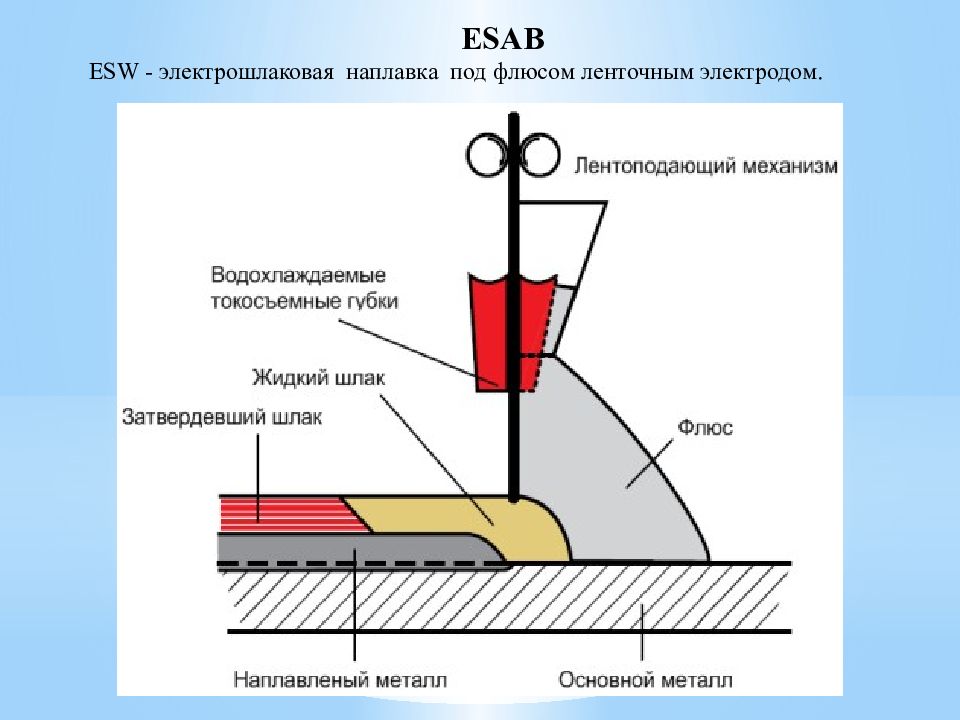

Преимущественное применение находит наплавка проволокой (проволочным электродом). Однако в последнее время все большее распространение получает наплавка ленточными или комбинированными электродами.

0 наплавка сварка

Понравилась статья? Поделиться с друзьями:

Наплавка шеек коленчатых валов под слоем флюса

ОСНОВЫ СВАРОЧНОГО ПРОИЗВОДСТВА

Автоматическая наплавка под слоем легирующего флюса в настоящее время является одним из наиболее простых способов восстановления изношенных стальных коленчатых валов. Так как наплавленный металл в процессе его охлаждения самозакаливается до требуемой твердости, термическая обработка валов после наплавки не требуется. При этом несколько понижается усталостная прочность коленчатых валов, что практически не сказывается на их ходимости.

При точном соблюдении режима процесса наплавки вал после ремонта имеет ресурс почти как новый.

Схема процесса автоматической наплавки коленчатых валов показана на рис.9.3. Деталь 11, закрепленная в специальной установке на базе токарного станка, вращается с частотой 2_5 мин-1. Электродная проволока 4 подается в сварочную ванную 9. Флюс 2 через мундштук подачи флюса 1 равномерно подается в зону электрической дуги 8. Флюс должен надежно закрывать дугу. Малейшее обнажение электрической дуги приводит к нарушению стабильности протекания процесса, разбрызгиванию электродного металла, плохому формированию шва, образованию в наплавленном металле пор и раковин. Для лучшего удержания флюса на поверхности шейки вала электродную проволоку подают к детали под углом по отношению к зениту. Чтобы поверхность наплавки 12 была более ровной и менее бугристой, образующийся валик должен перекрывать ранее наплавленный не менее чем на 1/3.

Для подачи электродной проволоки в зону горения дуги используются наплавочные головки модели 0КС-1031Б, ОКС-1252А и др. Головка ОКС-5523 работает в полуавтоматическом режиме и имеет бесступенчатое регулирование скорости подачи электродной проволоки и универсальные центро-сместители. Источниками тока при ав-

Головка ОКС-5523 работает в полуавтоматическом режиме и имеет бесступенчатое регулирование скорости подачи электродной проволоки и универсальные центро-сместители. Источниками тока при ав-

томатической наплавке под слоем флюса служат преобразователи ПСГ-500, ПСУ-500-2, выпрямители ВС-600 и др.

Стальные коленчатые валы наплавляют чаще всего пружинной проволокой второго класса диаметром 1,6.2 мм. В качестве флюса наибольшее применение при наплавке шеек стальных валов находит флюс следующего состава (в %, по массе): флюс марки АН-348А-93; графит порошковый – 2,5%; феррохром порошковый – 2%, жидкое стекло натриевой – 2,5%.

Перед наплавкой восстанавливаемые поверхности шеек валов зачищают абразивной шкуркой до блеска. Для снятия с электродной проволоки остатков смазки перед выходом проволоки в наплавочную головку устанавливают резиновые шайбы. Отверстия масленых каналов коленчатых валов перед наплавкой закупоривают графитовой пастой. Эту операцию выполняют за 3_5 часа до наплавки для того, чтобы паста успела затвердеть.

Наплавка шеек ведется в следующем режиме: напряжение дуги – 22_26В, сила сварочного тока – 170_230А, частота вращения детали – 2,7.4 мин-1., шаг наплавки – 3,5..4,5 мм/об. Скорость подачи проволоки зависит от ее диаметра. При диаметре проволоки 1,6 мм скорость ее подачи 1,6.2 м/мин, при диаметре 1,8 мм – 1,5.1,8 м/мин., при диаметре 2 мм – 1,3.1,7 м/мин.

Газовая сварка алюминиевых сплавов

Г азовая сварка выполняется ацетиленокислородным, нормальным пламенем с использованием флюса АФ-4А. Пламя должно быть «мягким» и не оказывать сильного давления на металл. Величину расхода газа устанавливают в зависимости от толщины …

Особенности сварки и ремонта автомобильных деталей из алюминия и его сплавов

Наиболее высокое качество сварных соединений получают при аргонно-дуговой сварке с использованием неплавящегося вольфрамового электрода марки ВА-1А. Диаметр электрода выбирают в зависимости от силы сварочного тока (для автомобильных деталей применяют электроды …

Газовая сварка чугуна

Газовая сварка чугуна является одним из старейших способов восстановления деталей (наращивание обломанных частей ушков, за – плавки изношенных отверстий в некорпусных деталях и пр. ) При за- варке трещин газовую сварку …

) При за- варке трещин газовую сварку …

Малый бизнес

Дуговая сварка под флюсом: технология, которая с возрастом становится лучше

Сегодняшние производственные технологии сильно отличаются от методов и процессов, использовавшихся в начале 20-го века. Тем не менее, в случае с дуговой сваркой под флюсом (SAW), уникальным безопасным и последовательным методом сварки, который используется с 1930-х годов, новые технологии не уменьшили его актуальность для производства механически обработанных деталей. На самом деле технология автоматизированной сварки гарантирует, что SAW остается важной частью наших собственных производственных процессов здесь, в Allis Roller.

Что такое дуговая сварка под флюсом? Дуговая сварка под флюсом (SAW) была впервые запатентована в 1935 году и наиболее широко использовалась при производстве танков во время Второй мировой войны. Те же элементы, которые сделали SAW идеальным процессом для сварки деталей резервуаров, также делают его идеальным для продольных и кольцевых стыковых сварных швов, необходимых сегодня для трубопроводов и сосудов под давлением. SAW использует порошкообразный флюс в качестве проводника между сварочным электродом и заготовкой и предотвращает утечку искр, дыма и брызг во время процесса. В результате нет необходимости в защитном экране во время процесса сварки, а большое количество металла может быть наплавлено за короткое время, что делает SAW отличным выбором для сварки тяжелых частей оборудования.

SAW использует порошкообразный флюс в качестве проводника между сварочным электродом и заготовкой и предотвращает утечку искр, дыма и брызг во время процесса. В результате нет необходимости в защитном экране во время процесса сварки, а большое количество металла может быть наплавлено за короткое время, что делает SAW отличным выбором для сварки тяжелых частей оборудования.

Преимущества использования SAW для безопасной и эффективной сварки тяжелых деталей объясняются тем, что Allis Roller продолжает использовать его на собственном предприятии при производстве тяжелых деталей сложной механической обработки для сельского хозяйства, строительства и горнодобывающей промышленности.

Будущее SAW в мире автоматизированного производства В Allis Roller большая часть наших процессов механической обработки и производства включает использование компьютеризированного оборудования, управляемого одним из наших квалифицированных техников, и наше применение SAW ничем не отличается . Во время механизированного или автоматизированного процесса SAW программа ЧПУ вращает деталь с заданной скоростью, одновременно контролируя температуру и скорость сварки, чтобы обеспечить оптимальное качество и стабильность детали. В отличие от ранней технологии SAW, использовавшейся во время Второй мировой войны, автоматизированная SAW работает быстрее, экономичнее и точнее.

Во время механизированного или автоматизированного процесса SAW программа ЧПУ вращает деталь с заданной скоростью, одновременно контролируя температуру и скорость сварки, чтобы обеспечить оптимальное качество и стабильность детали. В отличие от ранней технологии SAW, использовавшейся во время Второй мировой войны, автоматизированная SAW работает быстрее, экономичнее и точнее.

В дополнение к внедрению как традиционных, так и автоматизированных процессов SAW по мере необходимости, наши инженеры продолжают внедрять инновации в наши собственные системы для производства более крупных деталей. Чаще всего мы используем SAW для производства конструкционных поперечных труб длиной три фута в тракторных погрузчиках CNH, но прямо сейчас Allis Roller работает над созданием приводного вала гораздо большего размера — диаметром 7 дюймов и длиной 5 футов — для размещения SAW еще более тяжелое оборудование. Компания Allis Roller также обновила наш сварочный аппарат до MillerDC650 и добавила новую горелку/податчик, чтобы увеличить производительность и использовать сварочную проволоку большего размера. Каждое из этих обновлений помогает нам максимально использовать потенциал исторически значимой технологии сварки при производстве более крупных деталей с улучшенной механической обработкой.

Каждое из этих обновлений помогает нам максимально использовать потенциал исторически значимой технологии сварки при производстве более крупных деталей с улучшенной механической обработкой.

Инженеры Allis Roller являются экспертами в области инноваций и усовершенствования методов SAW на благо наших клиентов. Каждый проект, поступающий через наши двери, тщательно проверяется, и выбираются лучшие машины для работы, чтобы обеспечить точное и экономичное изготовление деталей для наших клиентов. Для получения дополнительной информации об использовании SAW в Allis Roller свяжитесь с одним из членов нашей команды через страницу контактов.

Методы автоматической дуговой сварки под флюсом

РЕКЛАМА:

В этой статье обсуждаются процедуры и методы, используемые для изготовления трех типов соединений с помощью автоматического процесса SAW, а именно: стыковых, угловых и кольцевых сварных швов.

В зависимости от толщины листа и схемы изготовления стыковые швы могут выполняться сваркой с одной или обеих сторон в один или несколько проходов со снятием фасок или фасок или без них. Стыковой шов, выполненный сваркой с обеих сторон, и еще один, выполненный в три прохода с одной стороны, показаны на рис. 8.13.

Затруднительно добиться полного провара в одностороннем шве без прожога и/или перетекания металла на другую сторону.

РЕКЛАМА:

Однако для получения качественного сварного шва путем сварки с одной стороны используется ряд устройств и методов, которые могут включать любое из следующего:

1. Флюсовая основа

2. Медная опорная пластина или стержень

РЕКЛАМА:

3. Подложка из флюсовой меди

4. Постоянная стальная опорная плита

5. Встроенная задняя полка

6. Уплотнение вручную.

РЕКЛАМА:

1. Флюсовая основа:

При сварке на флюсовой основе слой флюса удерживается до нижней стороны заготовки либо резиновым шлангом, как показано на рис. 8.14, при давлении около 4 атм, либо весом пластины при сварке тяжелая плита. Однако при сварке тонких пластин используют флюсовую подложку с электромагнитными фиксаторами. Кольцевые стыковые швы часто выполняются с подкладкой из флюсовой ленты, как показано на рис. 8.15. Во всех этих случаях слой флюса формирует корневой шов и защищает шов от вредного воздействия атмосферных газов.

8.14, при давлении около 4 атм, либо весом пластины при сварке тяжелая плита. Однако при сварке тонких пластин используют флюсовую подложку с электромагнитными фиксаторами. Кольцевые стыковые швы часто выполняются с подкладкой из флюсовой ленты, как показано на рис. 8.15. Во всех этих случаях слой флюса формирует корневой шов и защищает шов от вредного воздействия атмосферных газов.

2. Медная опорная пластина или стержень:

РЕКЛАМА:

Наварка на гладкую медную опорную пластину, показанную на рис. 8.16, применяется при идеальной посадке заготовок без смещения; в противном случае расплавленный металл может вытечь через зазор между заготовкой и опорной пластиной.

При использовании медной подкладной пластины мощность дуги должна быть увеличена на 10–15 %, чтобы компенсировать соответствующие потери тепла через подкладную пластину.

РЕКЛАМА:

Обычно медные опорные стержни или пластины имеют ширину от 40 до 60 мм и толщину от 4 до 6 мм. Однако при толщине профиля более 20 мм толщина медной подкладки должна быть не менее половины толщины профиля.

Однако при толщине профиля более 20 мм толщина медной подкладки должна быть не менее половины толщины профиля.

3. Основа из флюсовой меди:

В случае, если деталь не может быть плотно прижата к опорной пластине или свариваемый металл чувствителен к высокой скорости поглощения тепла через медную опорную пластину, используется подложка из флюсовой меди. В этом случае подложка состоит из неглубокого слоя флюса, расположенного между изделием и медной подложкой, как показано на рис. 8.17. При таком типе подложки на нижней стороне свариваемых пластин получается валик правильной формы.

4. Постоянная стальная опорная плита:

РЕКЛАМА:

Сварка постоянной стальной опорной пластины, как показано на рис. 8.18, так же, как и сварка гладкой медной подложки, применяется, когда между кромками нет смещения. Зазор между подготовленными кромками должен быть от 0-5 до 1 мм. При большем зазоре расплавленный металл может затечь между кромками и подкладкой и тем самым испортить форму сварного шва.

При сварке стальная основа частично расплавляется и сплавляется в процессе работы и становится частью соединения. Постоянная стальная опорная пластина используется только в том случае, если она не влияет на работу сварной конструкции. Предлагаемые размеры стальных опорных плит для различной толщины рабочего сечения приведены в таблице 8.1.

Встроенная опорная полка: в этом типе опоры совпадающие контуры обрабатываются на двух свариваемых пластинах. Такие пластины при выравнивании образуют полку, как показано на рис. 8.19, которая действует точно так же, как постоянная стальная опорная пластина. Из-за сложности подготовки кромки этот способ подкладки применяется редко. Однако его применение ограничивается кольцевыми швами на толстостенных сосудах, трубах, днищах резервуаров и т. д.

5. Ход уплотнения:

Уплотнительный шов наносится поверх уложенного вручную корневого шва только в том случае, если невозможно добиться идеальной подгонки. Как правило, для лучшего качества корневой проход следует выполнять электродами с толстым покрытием и он должен быть не менее одной трети толщины листа, но и не более 6—8 мм.

Как правило, для лучшего качества корневой проход следует выполнять электродами с толстым покрытием и он должен быть не менее одной трети толщины листа, но и не более 6—8 мм.

Двусторонняя сварка:

При сварке с двух сторон основную трудность представляет наплавка первого или корневого стыка. При хорошей подгонке первый заход можно производить без подкладки с проходкой от 60 до 70%. Остаток поперечного сечения стыка сваривается с другой стороны, при этом работа переворачивается. Чтобы предотвратить вытекание расплавленного металла из зазора при плохой подгонке, часто используют флюсовый слой или временные подкладочные ленты.

РЕКЛАМА:

Сварка с обеих сторон — достаточно медленный процесс, но он менее чувствителен к изменениям условий сварки и не требует сложной фиксации во избежание деформации и, таким образом, сохраняет форму заготовки. По этой причине во всех ответственных конструкциях предпочтение отдается двухвентильным стыковым соединениям, свариваемым с двух сторон автоматической сваркой под флюсом.

Подготовка кромок необходима на листах толщиной более 16 мм, чтобы избежать чрезмерной высоты армирования, которая обычно не должна превышать 20% толщины листа. Угол V-образной канавки сохраняется в пределах от 50° до 60°, а канавка ограничивается 1/3 или 1/2 толщины листа.

Многопроходная сварка используется, когда необходимо сваривать более толстые участки и доступен только источник сварки малой мощности, который не может выполнить соединение за один проход.

2. Угловые сварные швы:Угловые сварные швы используются в тавровых, угловых и нахлесточных соединениях. Угловой шов имеет наилучшую форму, когда он выполняется в нижнем положении, когда электрод образует равные углы с обоими элементами изделия, как показано на рис. 8.20. При затрудненной постановке изделия в нижнее положение сварку производят в горизонтальном положении электродом, составляющим угол от 15° до 45° с вертикальным элементом изделия.

Основная трудность при выполнении углового шва в горизонтальном положении заключается в том, что на вертикальном элементе могут образовываться подрезы, а на горизонтальном элементе – нахлесты или непровары, особенно в угловых швах с длиной катетов более 8 мм. В таких случаях лучше выполнять сварку в несколько проходов. Сварочные швы должны быть устроены таким образом, чтобы предотвратить вытекание расплавленного металла и шлака при выполнении следующего шва, как показано на рис. 8.21.

В таких случаях лучше выполнять сварку в несколько проходов. Сварочные швы должны быть устроены таким образом, чтобы предотвратить вытекание расплавленного металла и шлака при выполнении следующего шва, как показано на рис. 8.21.

Соединения внахлест также можно сваривать с электродом в вертикальном положении методом, известным как «промывка кромок», технология которого показана на рис. 8.22. Вертикальный электрод перемещают по верхнему краю соединения внахлестку, рис. 8-22 (а). При смещении электрода вправо, как на рис. 8.22(б), будет избыточное проплавление нижней пластины, а при смещении электрода влево, рис. 8-22(в), проплавление становится неглубокий, и на нижней пластине может возникнуть нахлест.

Меры, аналогичные тем, которые используются для стыковых сварных швов, должны применяться для предотвращения вытекания расплавленного металла через зазор. Некоторые из мер, принятых изготовителями, включают флюсовый слой, асбестовый шнур, асбестовую прокладку, обратный сварной шов и сварку поверх медной опорной пластины, как показано на рис. 8.23.

8.23.

Рис. 8.23 Методы, применяемые для предотвращения выхода металла из угловых швов

3. Кольцевые сварные швы:При автоматической сварке под флюсом кольцевые сварные швы обычно выполняются в положении сварки вниз, при этом деталь непрерывно вращается. Основная трудность, возникающая при кольцевых сварных швах, состоит в том, что расплавленный металл имеет тенденцию не только течь через зазор, но и стекать вместе с флюсом по периферии цилиндрической заготовки.

РЕКЛАМА:

Эта тенденция контролируется размещением электрода в смещенном положении по отношению к самой верхней точке круга в направлении, противоположном направлению вращения, как показано на рис. 8.24. Смещение «а» должно составлять от 15 до 70 мм, в зависимости от скорости сварки и диаметра заготовки. При чрезмерном смещении расплавленный металл и флюс могут течь самотеком в направлении самого смещения.

При выполнении кольцевых швов малого диаметра свежий флюс удерживается на изделии фиксатором флюса, прикрепленным к направляющей проволоки сварочной головки, как показано на рис.