Автоматическая сварка под флюсом: Автоматическая сварка под флюсом | Рудетранс

alexxlab | 09.09.1990 | 0 | Разное

Автоматическая сварка под флюсом – презентация онлайн

Похожие презентации:

Автоматическая и полуавтоматическая сварка под флюсом

Полуавтоматическая сварка в среде защитных газов

Оборудование, применяемое для автоматической и полуавтоматической сварки. Его характеристика

Понятие о сварке и ее сущность

Основы технологии электродуговой сварки

Дуговая сварка

Лекция 5. Сварка металлов. Общие сведения. Физическая сущность сварочной дуги. Тепловое действие сварочной дуги

Автоматическая сварка стыков труб

Сварочные материалы

Сварка. Основные сведения о сварке. Сварочная дуга. (Лекция 8)

1. Презентация на тему

Автоматическаясварка под флюсом

Студент группы 13-03 СП

Громов А.Н.

2. Из истории сварки под флюсом

Идея этого способа сварки появилась не напустом месте.

Еще Н.Г. Славянов применял для защиты

расплавленного металла от воздействия

воздуха битое стекло.

В 1927 г. известный изобретатель Д.С.

Дульчевский, работавший в Одесских

железнодорожных мастерских,

разработал свой первый автомат для

сварки под флюсом.

3. Из истории сварки под флюсом

В 1939–1940 гг. коллективом Институтаэлектросварки под руководством и при

непосредственном участии Е.О. Патона на

основе идей, выдвинутых еще Н.Г. Славяновым,

был разработан отечественный способ

механизированной сварки, получивший тогда

название «скоростная автоматическая

сварка голым электродом под слоем

флюса».

Впервые этот способ соединения металлов был

продемонстрирован в лаборатории Института

электросварки в июле 1940 г. Был сварен

стыковой шов металла толщиной 13 мм за

один проход с неслыханной для того времени

скоростью 32 м/ч, что во много раз

превышало скорость ручной сварки.

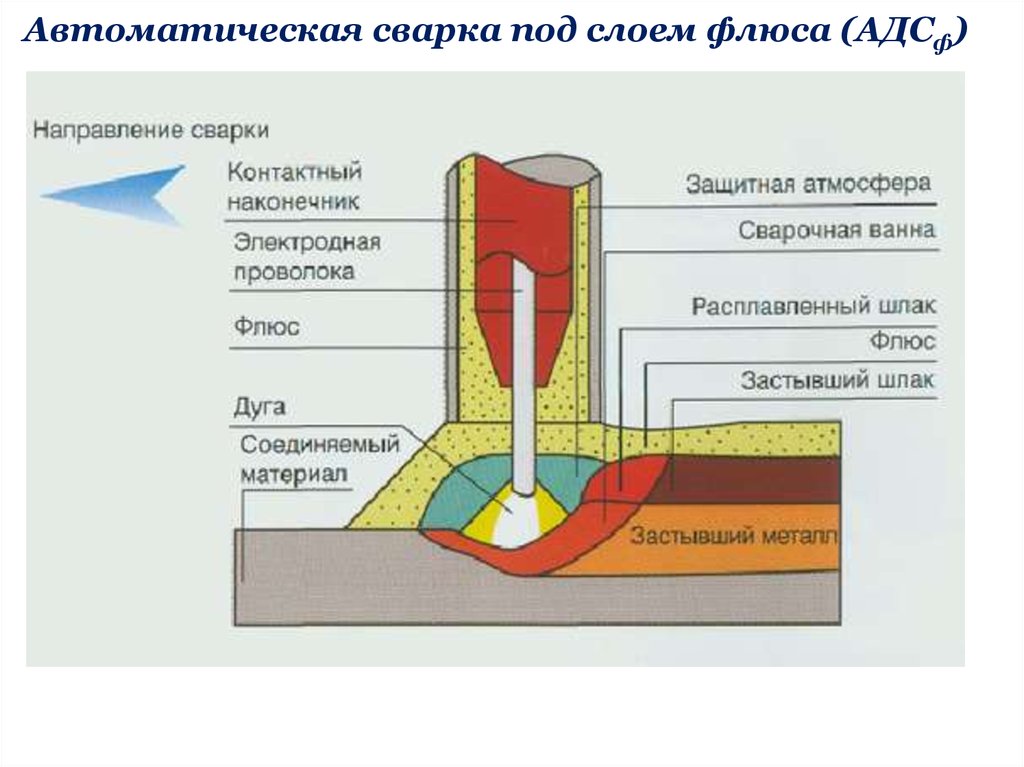

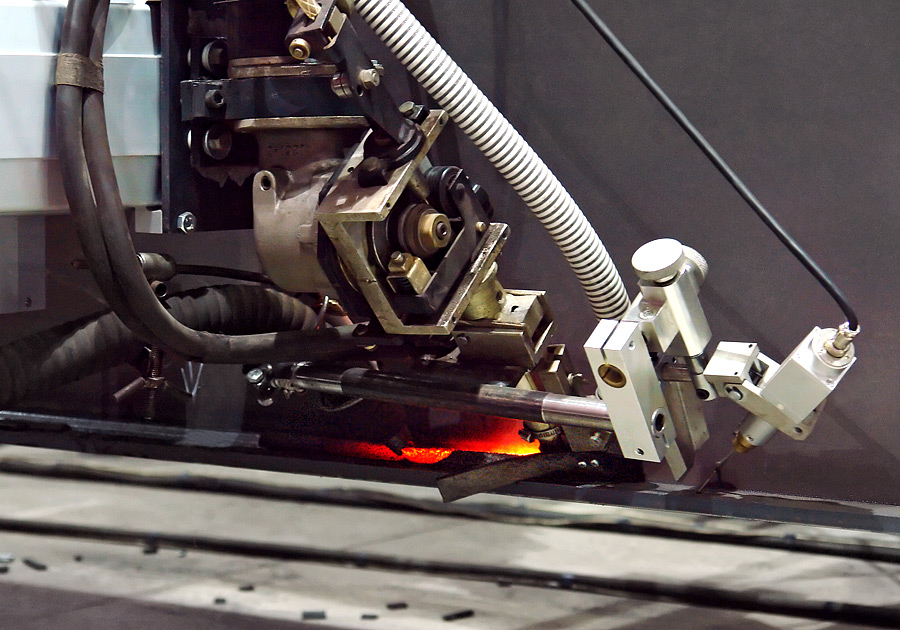

4. Сущность процесса

Сварочная дуга горит между изделием и торцом сварочнойпроволоки. По мере расплавления проволока

автоматически подается в зону сварки.

Дуга закрыта

Дуга закрытаслоем флюса.

Сварочная проволока перемещается в направлении сварки с

помощью специального механизма (автоматическая

сварка) или вручную (полуавтоматическая сварка) .

Под влиянием тепла дуги основной металл и флюс плавятся,

причем флюс образует вокруг зоны сварки эластичную

пленку, изолирующую эту зону от доступа воздуха.

Капли расплавляемого дугой металла сварочной проволоки

переносятся через дуговой промежуток в сварочную ванну,

где смешиваются с расплавленным основным металлом.

По мере перемещения дуги вперед металл сварочной

ванны начинает охлаждаться, так как поступление тепла к

нему уменьшается. Затем он затвердевает, образуя шов.

Расплавляясь, флюс превращается в жидкий шлак, который

покрывает поверхность металла и остается жидким еще

некоторое время после того, как металл уже затвердел.

Затем шлак затвердевает, образуя на поверхности шва

шлаковую корку.

Схема сварки под

флюсом

6.

1. Высокая производительность 2. Высокое качество сварки 3. Надежная защита сварочной ванны 4. Улучшаются условия работыДостоинства сварки под

1. Высокая производительность 2. Высокое качество сварки 3. Надежная защита сварочной ванны 4. Улучшаются условия работыДостоинства сварки подфлюсом

1. ВЫСОКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ

2. ВЫСОКОЕ КАЧЕСТВО СВАРКИ

3. НАДЕЖНАЯ ЗАЩИТА СВАРОЧНОЙ

ВАННЫ

4. УЛУЧШАЮТСЯ УСЛОВИЯ РАБОТЫ

ОПЕРАТОРА

7. Недостаток сварки под флюсом

Возможность сварки только внижнем положении ввиду

возможного стекания

расплавленных флюса и

металла при отклонении

плоскости шва от

горизонтали более чем

на 10-15 градусов.

8. Классификация автоматов для сварки под флюсом по способу перемещения вдоль шва

9. Классификация автоматов для сварки под флюсом по типу плавящегося электрода

10. Классификация автоматов для сварки под флюсом по количеству электродов

11. Классификация автоматов для сварки под флюсом по роду тока

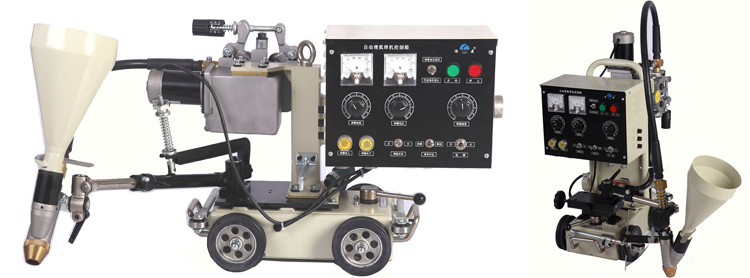

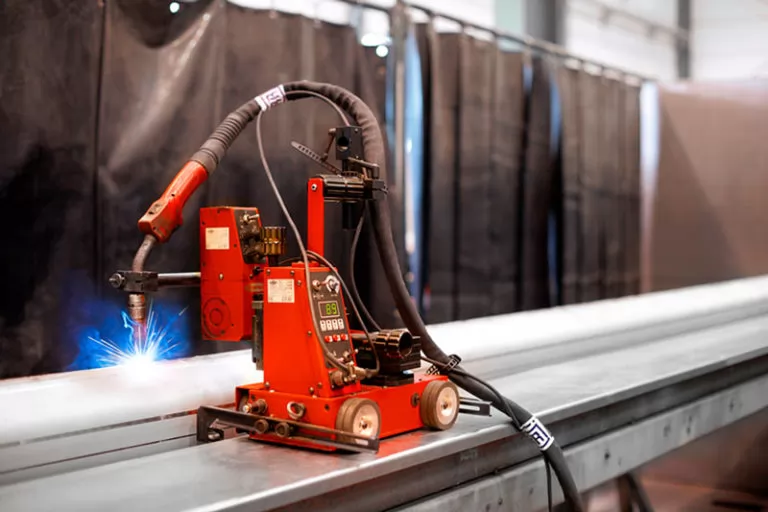

12. Автоматическая сварка

При автоматической сваркемеханизированы и

автоматизированы следующие

операции:

– подача проволоки,

– подача и уборка флюса,

– поддержание непрерывного

горении дуги,

– перемещение по стыку

свариваемых деталей.

13. Автомат для сварки под флюсом включает следующие основные узлы:

––

–

Источник питания;

Сварочную головку;

Механизмы настроечных или

регулировочных перемещений;

Пульт управления;

Аппаратный шкаф;

Кассету с электродной

проволокой

14. Основные технические характеристики несамоходных автоматов

Модельавтомата

Назначение

Номинальная

сила

сварочного

тока, А

Диаметр

электродной

проволоки,

мм

Скорость

подачи

электродной

проволоки,

м/ч

Источники

питания

А-1416

Сварка под

слоем флюса

при

постоянном

токе

1,0

2,0-5,0

49-509

ВДУ-1202

АДФ1202У2

Сварка под

слоем флюса

1,0

3,0-5,0

60-360

ТДФЖ1002

15. Технические данные сварочных автоматов тракторного типа

Тип,марка

Номинальный Диаметр

сварочный

электродной

ток, кА

проволоки,

мм

Скорость

подачи

проволоки

мм

Источник

питания

Масса

кг

АДФ1002

1

3,0-5,0

60-360

ТДФЖ1002

45

АДФ1202

1,25

2,0-6,0

60-360

ВДУ1201

78

16.

Основные параметры режима дуговой сварки под флюсом1. Сила сварочного тока, его

Основные параметры режима дуговой сварки под флюсом1. Сила сварочного тока, егород и полярность

2. Напряжение дуги

3. Скорость сварки

4. Диаметр и скорость подачи

электродной проволоки

17. Дополнительные параметры

1. Вылет электрода (расстояниеот его торца до мундштука)

2. Наклон электрода или изделия

3. Марка флюса

4. Подготовка кромок

5. Вид сварного соединения

English Русский Правила

автоматическая и полуавтоматическая, преимущества и недостатки метода

Российский инженер Николай Гаврилович Славянов в 1888 году впервые в мире применил метод дуговой сварки с помощью металлического электрода под слоем флюса.

Металлический электрод плавился в процессе работы, поэтому Славянов назвал свой метод «электрическая отливка металлов».

В 1927 году советский учёный Дмитрий Антонович Дульчевский усовершенствовал метод, который в дальнейшем получил название автоматическая дуговая сварка под слоем флюса.

- Автоматическая сварка под флюсом

- Преимущества сварки с помощью закрытой дуги

- Виды флюсов

- Электродная проволока

- Режимы автоматической сварки

- Недостатки метода

Автоматическая сварка под флюсом

Суть процесса состоит в следующем. Между свариваемым изделием и концом сварочной проволоки горит электрическая дуга. Сварочная проволока плавится. По мере расплавления к месту сварки подаются новые порции сварочной проволоки. Проволока поступает в зону сварки либо с помощью специального механизма, и в этом случае мы имеем дело с автоматической сваркой. Либо вручную, и в этом случае сварка будет полуавтоматическая.

Сама электрическая дуга закрыта слоем флюса и горит внутри газового облака, которое образуется в результате плавления этого флюса. Как следствие нет поражающего фактора для глаз, как во время обычной сварки.

Свариваемый металл и флюс под воздействие дуги плавятся. При этом расплавленный флюс образует защитную жидкую плёнку, которая препятствует соприкосновению свариваемого металла с кислородом окружающего воздуха. Внутри расплавленного флюса плавится не только свариваемый металл, но и сварочная проволока.

При этом расплавленный флюс образует защитную жидкую плёнку, которая препятствует соприкосновению свариваемого металла с кислородом окружающего воздуха. Внутри расплавленного флюса плавится не только свариваемый металл, но и сварочная проволока.

Все эти расплавленные металлы смешиваются в так называемой сварочной ванне (небольшом пространстве образующемся на месте свариваемых деталей, непосредственно под электродом). По мере перемещения электрической дуги дальше, металл в сварочной ванне постепенно охлаждается и становится твёрдым. Так, образуется сварочный шов.

Расплавленный флюс называется шлаком. Этот шлак по мере застывания образует на поверхности сварочного шва шлаковую корку, которая легко удаляется с помощью металлической щётки.

Преимущества сварки с помощью закрытой дуги

Есть несколько плюсов:

- Величина тока. При открытой дуге величина тока не может превышать 600 ампер.

В случае превышения этого показателя металл начинает очень сильно разбрызгиваться и получение качественного сварного шва становится невозможным. В случае закрытой дуги величина тока может быть увеличена до 4000 ампер. Что, в свою очередь, приводит к резкому повышению качества сварного шва и значительному увеличению скорости всего процесса в целом.

В случае превышения этого показателя металл начинает очень сильно разбрызгиваться и получение качественного сварного шва становится невозможным. В случае закрытой дуги величина тока может быть увеличена до 4000 ампер. Что, в свою очередь, приводит к резкому повышению качества сварного шва и значительному увеличению скорости всего процесса в целом. - Мощность дуги. Закрытая дуга имеет более высокую мощность. Как следствие, свариваемый металл расплавляется на большую глубину в процессе сварки. Это, в свою очередь, позволяет не делать разделку кромок под сварку (один из этапов предварительной подготовки). Открытая дуга относительно маломощна и без предварительной разделки кромок хороший сварочный шов получить невозможно.

- Производительность. Под этим термином понимают метраж шва, за час работы дуги. Применение флюса повышает производительность сварочного процесса в 10 раз, по сравнению с традиционной сваркой.

- Газовый пузырь.

Виды флюсов

Флюсы выполняют целый ряд очень важных функций в процессе сварки:

- Изолирование сварочной ванны от кислорода атмосферы.

- Стабилизация дугового разряда.

- Химическое реагирование с расплавленными металлами.

- Легирование (улучшение свойств) сварного шва.

- Формирование сварочного шва.

Для сварки низколегированных, легированных и высоколегированных сталей, а также для цветных металлов и сплавов применяют разные виды флюсов. В зависимости от состава различают высококремнистые флюсы, марганцевые, низкокремнистые и безмарганцевые.

По степени легированности металла различают флюсы нейтральные — они практически не легируют металл шва. Слаболегирующие или плавленные. Легирующие или керамические. По способу изготовления флюсы, в свою очередь, делятся на плавленные, керамические и механические смеси.

В зависимости от химического строения различают:

- Солевые. Содержат в своём составе преимущественно фториды и хлориды металлов. Применяются для сварки цветных металлов.

- Оксидные. В составе превалируют оксиды металлов с небольшим содержанием фторидов. Используются для сварки низколегированных сталей.

- Смешанные. Представляют собою смесь оксидных и солевых флюсов. Применяются для сварки высоколегированных сталей.

Электродная проволока

Очень влияет на качество сварного шва. Она устанавливает его механические параметры. Электродную проволоку изготавливают из трёх видов стали: из легированной, низкоуглеродистой, высоколегированной. Диаметры проволоки варьируются в зависимости от предназначения, от 0.2 до 15 мм. Обычно такая проволока поставляется в стандартизированных 80 метровых бухтах или в кассетах.

Диаметры проволоки варьируются в зависимости от предназначения, от 0.2 до 15 мм. Обычно такая проволока поставляется в стандартизированных 80 метровых бухтах или в кассетах.

Следует отметить, что в процессе долгого хранения на складе проволока может покрываться слоем ржавчины. Поэтому перед использованием необходимо обработать места, покрытые ржавчиной, керосином или специальной жидкостью для удаления окислов металла.

Режимы автоматической сварки

При выборе режима учитывают сразу несколько факторов. К этим факторам относится толщина сварочных кромок, размеры будущего шва и его геометрическая форма, глубина плавления метала в зоне сварки.

В зависимости от свариваемой толщины выбирают соответствующий диаметр электродной проволоки. Диаметр электрода определяет величину силы тока. В результате определяется скорость подачи электрода в область сварки и соответственно скорость самой сварки.

Для сварки под флюсом применяется проволока непрерывного сечения. Диаметр от 1 до 7 мм. Сила тока может быть в пределах 150−2500 ампер. Напряжение дуги составляет 20−55 Вт.

Диаметр от 1 до 7 мм. Сила тока может быть в пределах 150−2500 ампер. Напряжение дуги составляет 20−55 Вт.

- Сила тока и напряжение электрической дуги. Увеличение силы тока автоматически приводит к возрастанию тепловой мощности и повышению давления сварочной дуги. Это приводит к увеличению глубины проплавления, но при этом практически не влияет на ширину сварочного шва.

- Увеличение напряжения дуги, в свою очередь, приводит к повышению степени подвижности дуги и увеличению доли тепловой энергии, расходуемой на расплавление сварочного флюса. При этом увеличивается ширина сварного шва, а его глубина не меняется.

- Диаметр электродной проволоки и скорость сварки. Если величину тока не менять, а диаметр проволоки при этом увеличивать, то это приведёт к увеличению подвижности сварочной дуги. Как следствие ширина сварочного шва увеличится, а глубина расплавления металла уменьшится. При увеличении скорости сварки уменьшается глубина расплавления металлов и ширина сварочного шва.

Это происходит вследствие того, что при более высокой скорости металл проплавляется в меньших объёмах, чем при низкой скорости сварочного процесса

Это происходит вследствие того, что при более высокой скорости металл проплавляется в меньших объёмах, чем при низкой скорости сварочного процесса - Сварочный ток и его полярность. Вид сварочного тока и его полярность очень сильно влияют на размеры и форму сварочного шва, в силу того, что количество тепла, возникающее на аноде и катоде сварочной дуги, сильно изменяется. При постоянном токе прямой полярности глубина расплавления уменьшается на 45−55%. Поэтому, если необходимо получить шов небольшой ширины, но с глубоким проплавлением металла, то для этого необходимо применять постоянный сварочный ток обратной полярности.

- Вынос электродной проволоки. При увеличении выноса электрода повышается скорость её прогрева и скорость плавления. В результате за счёт электродного металла увеличивается объём сварочной ванны, что, в свою очередь, препятствует расплавлению свариваемого металла. Следствием этого процесса является уменьшение глубины проплавления металла.

- Угол наклона электрода.

Расположение электрода углом вперёд приводит к тому, что расплавленный металл начинает подтекать в зону сварки. Как следствие, глубина расплавления уменьшается, а ширина шва, наоборот, увеличивается. Расположение электрода углом назад приводит к тому, что расплавленный металл вытесняется из зоны сварки в результате воздействия электрической дуги. Это приводит к тому, что глубина расплавления увеличивается, а ширина шва уменьшается.

Расположение электрода углом вперёд приводит к тому, что расплавленный металл начинает подтекать в зону сварки. Как следствие, глубина расплавления уменьшается, а ширина шва, наоборот, увеличивается. Расположение электрода углом назад приводит к тому, что расплавленный металл вытесняется из зоны сварки в результате воздействия электрической дуги. Это приводит к тому, что глубина расплавления увеличивается, а ширина шва уменьшается.

Одним из главных недостатком этого метода является высокая текучесть расплавленного флюса и металла в сварочной ванне. В результате сваривать этим методом можно только поверхности, находящиеся либо в строго горизонтальном положении, либо отклоняющиеся от горизонта на 10−15 градусов.

Сварка под флюсом: режимы, ГОСТ, схема, способы

Подробное знакомство со сварочными работами и процессами указывает, что воздух несет негативное влияние на качество соединения. Требуемого крепления возможно добиться с применением защитной среды, к которым относятся флюсы либо инертные газы. Наиболее распространенное применение флюсы получили в промышленных условиях, ввиду того, что при использовании данного способа гарантированно образуется надежное крепление. Использование подразумевает автоматический или полуавтоматический режим, на некоторых производственных линиях применяются роботизированные установки.

Требуемого крепления возможно добиться с применением защитной среды, к которым относятся флюсы либо инертные газы. Наиболее распространенное применение флюсы получили в промышленных условиях, ввиду того, что при использовании данного способа гарантированно образуется надежное крепление. Использование подразумевает автоматический или полуавтоматический режим, на некоторых производственных линиях применяются роботизированные установки.

Сварка под флюсом

Содержание

Технология сварки под слоем флюса

Автоматизированный процесс сварки подразумевает наличие сыпучего флюса, подаваемого непосредственно к изделию. При розжиге дуги происходит плавление проволоки электрода, воздействующего на металлическое основание. Результатом реакции металла с веществом, которые интегрируются на участке сварки, образуется газовая ванна, состоящая из сварочных паров. Сварка под флюсом применяется автоматическим либо механизированным производством.

Основным предназначением полости при рассматриваемом способе сварки, является образование защитной оболочки во избежание воздействия кислорода на металл.

Также конструкция электродной проволоки реагирует на флюс, подвергая обработке материал, допускает получить качественный шов.

Схема дуговой сварки под флюсом

В процессе удаления дуги, изделие переходит из расплавленного состояния в твердое, образовывая твердый слой, легко удаляемый с поверхности изделия. Технология автоматической сварки под флюсом подразумевает цикл изъятия лишнего вещества с помощью специального механизма. Технология имеет множество достоинств, позволяющих применять метод на любом предприятии.

- Возможно объединить детали, используя повышенную силу тока. На большинстве производств употребляется сила тока от 1000 до 2000 А, для сравнения показатель дуговой сварки не превышает 650 Ампер. Обычным режимом увеличение силы тока пагубно влияет на качество, разбрызгивая металл. При использовании вещества, возможно повышение мощности до 4000 А, что позволяет получить готовый материал в сочетании со скоростью процесса.

- Процесс подразумевает образование дуги под слоем флюса, работающей при большой глубине.

Данное условие дает возможность не беспокоится о предварительной обработке сварных соединений.

Данное условие дает возможность не беспокоится о предварительной обработке сварных соединений. - Повышенная скорость сцепления позволяет производить больший объем сварочных работ. Для сравнения, изготовление шва с идентичными параметрами дуговой сваркой может отнять больше времени в 10 раз.

- Формируемый газовый пузырь в процессе позволяет избежать разбрызгивания раскаленного металла в процессе. Данное условие позволяет не только получить крепкий шов, но и соблюдать технику безопасности при работе с большими температурами. За счет этого, происходит экономия электроэнергии и инструментов.

Режим сварки определяется при зависимости от некоторых требуемых характеристик шва. Основные критерии:

- диаметр электрода;

- электроток, его полярность;

- скоростные показатели работы и напряжение тока;

- характеристики состава.

Скачать ГОСТ 8713-79

Также существует ряд дополнительных параметров, зависящих от применяемых инструментов.

Что дает применение флюса

Химическое вещество, основанное на множестве компонентов, именуется флюсом. Применяется при необходимом следовании стандартам, защите металлических изделий от коррозионных условий при последующей эксплуатации.

Флюс сварочный

Основные задачи, которые под силу решить веществу:

- устойчивое горение сварочной дуги;

- улучшенные свойства и формы шва;

- обеспечение сварочной ванны, ей производится защита металла;

- применение различных креплений позволяет изменять состав химической смеси для получения необходимых характеристик.

Кроме вышеперечисленных достоинств, основным преимуществом является возможность построения механического процесса стыковки. Различные химические соединения применяются в автоматических линиях.

Химический состав различных марок флюса

У каждого способа существуют недостатки, использование флюса не исключение:

- работа производится только при нижнем положении стыка;

- сборка деталей должна соответствовать параметрам подгонки и обработки кромок;

- производство выполняется только на жесткой опоре, воздействие в подвешенном состоянии на материал недоступно;

- стоимость вспомогательных материалов высока, поэтому способ употребляется в ответственных конструкциях.

Сварка алюминия или других цветных металлом невозможна без применения флюса, вне зависимости от способа стыковки. Однако существует вероятность образования твердой окиси, вытесняемой на поверхность в процессе.

Виды сварки под флюсом

Стыковка цветных металлов методом сварки подразумевает применение различных составов. Составная часть делится на марганцевые, низко кремнистые, бескислородные изделия. Плавленые составы имеют структуру пемзы, легирующие свойства существуют у керамических изделий, улучшающие свойства крепления. Составляющие основных разновидностей:

- Солевые соединения богаты фторидами и хлоридами. С помощью них выполняется ручная аргонодуговая сварка, применяя активные составы, переплав шлаков.

- Оксидные смеси нашли свое назначение в стыковке фтористых деталей, а также низколегированных материалов.

Данное изделие отличается содержанием кремния, имеет до десяти процентов фтористых составов.

Данное изделие отличается содержанием кремния, имеет до десяти процентов фтористых составов. - Смешанные изделия употребляются к высоколегированным сталям, структуру исполняют все элементы, перечисленные в первых двух материалах.

Подобрать правильный флюс достаточно тяжело без наличия соответствующего опыта, автоматическая дуговая сварка под флюсом требует качественного материала.

Тип и характеристики состава определяются технической документацией.

Режимы сварки сталей под флюсом

Автоматизированная сварка осуществляется таким способом, что оператор выполняет лишь отладку оборудования при соответствующем режиме работы. Последовательность действий и технология:

- К соединяемым деталям автоматическим режимом подводится флюс, высота слоя регулируется по отношению к толщине металла, забор продукта происходит из специально отведенного бункера.

- Кассетным механизмом подается проволока электрода, без которой процесс невозможен.

- Скорость работы выбирается таким образом, чтобы образовывалась качественная сварочная ванна, предотвращающая разбрызгивание металла.

- Изделие с более маленькой плотность всплывает на поверхность ванны, что не влияет на свойства шва. Неизрасходованный материал механически собирается в целях экономии.

Основным положительным качеством является увеличенная скорость путем механизированной сварки под флюсом. Благодаря этому, способ применяется различными производствами, зарекомендовал себя надежным и долговечным способом соединения сварных деталей.

Шов выполняется по нескольким характеристикам, в зависимости от этого подбираются режимы работы. Распространённым видом является холодная сварка, применяется с пониженными температурами для соединения цветных металлов.

Каждый материал имеет техническое задание с разрешенными параметрами сварки.

В случае отсутствия инструкции, вещество подбирается к работе методом пробы, важно следовать некоторым советам:

- Соединение высокого качества можно получить только при наличии стабильной дуги. Параметр регулируется путем подбора уровня скорости движения плавящего инструмента, силы тока.

- На скоростные показатели влияет степень вылета проволоки, а также легированный состав.

- Сила тока напрямую зависит на глубину, а напряжением можно производить регулировку ширины шва.

Механизм работы флюсов при сварке

Таким образом, возможно максимально точно подобрать необходимое вещество. Необходимо понимать, что пренебрегать контролем не стоит, т.к. соединение может быть нарушено при дальнейшей эксплуатации.

Оборудование которым осуществляют сварку под флюсом

На производственных мощностях применяется стенд сборочного типа, на котором возможно зафиксировать обрабатываемые элементы в неподвижном состоянии. Требование надежного крепления особенно соблюдается, т. к. при работах деталь может сместиться, получится неровный сварочный шов. Зачастую, вместо полноценного дорогостоящего оборудования сварки под флюсом, применяют мобильные головки.

к. при работах деталь может сместиться, получится неровный сварочный шов. Зачастую, вместо полноценного дорогостоящего оборудования сварки под флюсом, применяют мобильные головки.

Автомат, сваривающий под флюсом

Тележка, оборудованная электроприводом и механической сварочной головкой именуется трактором. Данное устройство способно двигаться по направлениям шва или непосредственно деталям.

Область применения

Автоматизированный способ дает возможность поставить на конвейер производство различных крупных конструкций. Наиболее распространенные области, которыми применяется метод:

- Судостроением употребляется крупно узловая сборка, при сварке флюсом возможно монтирование секциями, что позволяет сократить время на производства в целом.

- Требования к высоким параметрам стыкуемых поверхностей позволяют применять устройство при изготовлении различных резервуаров.

- Газопроводные трубы крупных диаметров.

Технология не стоит на месте, с каждым годом становится все совершеннее. Дуговая сварка под флюсом позволяет производить крупные изделия высокого качества в машинном режиме. На некоторые работы ручным способом уходим несколько дней, механизированные линии выпускают готовое изделие за считанные минуты.

Дуговая сварка под флюсом (SAW) Обзор

Дуговая сварка под флюсом (SAW)

д.

д.Основные моменты публикации:

- Дуговая сварка под флюсом Значение

- Принцип дуговой сварки под флюсом

- Схема дуговой сварки под флюсом

- Оборудование для дуговой сварки под флюсом

- Расходные материалы для дуговой сварки под флюсом

- Дуговая сварка под флюсом

- Преимущества дуговой сварки под флюсом

- Недостатки дуговой сварки под флюсом

- Распространенные ошибки SAW

- Безопасность дуговой сварки под флюсом

- Сфера деятельности по сварке под флюсом

- Работы по дуговой сварке под флюсом

- Динамика заработной платы сварщика под флюсом

Дуговая сварка под флюсом Значение

Дуговая сварка под флюсом — это распространенный процесс дуговой сварки.

Принцип дуговой сварки под флюсом

Как следует из названия, «под флюсом» дуга не видна. Принцип SAW включает в себя образование электрической дуги между постоянно подаваемым электродом и заготовкой . Во время сварки слой порошкообразного флюса окружает и покрывает дугу . Он обеспечивает электрическую проводимость между металлом и электродом в расплавленном состоянии. Образование защитного газа и шлак защищают зону сварки. Он также защищает глаза, так как выделяет очень мало дыма.

Схема дуговой сварки под флюсом

Диаграмма для SAW состоит из таких названий, как гранулированный флюс, проволочный электрод, расплавленный флюс, источник питания и т. д. На изображении ниже показаны различные компоненты формирования процесса SAW.

д. На изображении ниже показаны различные компоненты формирования процесса SAW.

В SAW используется следующее оборудование:

1. Электрод

В процессе используется стандартная проволока и специальные формы в качестве наполнителя. Обычно толщина проволоки колеблется от 1,6 мм до 6 мм (от 1/16 до 1/4 дюйма). В некоторых случаях для придания дуге колебательного движения можно использовать витую проволоку. В результате помогает сплавление носка сварного шва с металлической основой.

Выбор электродов зависит от типа свариваемых материалов. Электроды могут состоять из электродов с легирующими элементами. Имеющиеся электроды подходят для сварки высокоуглеродистой стали, низкоуглеродистой и специальной легированной стали, мягкой стали, нержавеющей стали, а также некоторых видов цветной меди и никеля.

Как правило, электроды покрыты медью. Это увеличивает их электропроводность и предотвращает ржавление. Они доступны в прямых длинах и формах катушки. Диаметры могут быть 1,6, 2,0, 2,4, 3, 4,0, 4,8 и 6,4 мм.

Они доступны в прямых длинах и формах катушки. Диаметры могут быть 1,6, 2,0, 2,4, 3, 4,0, 4,8 и 6,4 мм.

2. Флюс

В процессе SAW используется гранулированный флюс для защиты и защиты расплавленного сварного шва от атмосферного загрязнения. Флюс действует как очиститель металла. Он также может изменить свой химический состав. Он гранулируется до определенного размера и может быть связанного, плавленого и механически смешанного типа. Флюс может состоять из оксидов кальция, кремния, алюминия, марганца и магния, а также фторидов кальция.

Легирующие элементы могут быть добавлены по необходимости. Рекомендуется использовать флюс с мелкими и крупными частицами для сварки более тяжелых и меньших толщин соответственно.

3. Сварочная головка

Основной функцией оборудования является подача флюса и присадочного металла к сварному шву. Здесь на электрод (присадочный металл) подается напряжение.

4. Бункер для флюса

Бункер для флюса хранит флюс и контролирует скорость осаждения флюса на сварном соединении во время процесса.

Переменные процесса SAW

Ниже приведены некоторые ключевые переменные дуговой сварки под флюсом-

- Напряжение дуги

- Вылет электрода (ESO) или контактный наконечник для работы (CTTW)

- Полярность и тип тока (переменный или постоянный) и регулируемый баланс переменного тока

- Скорость перемещения

- Скорость подачи проволоки (основной фактор контроля сварочного тока)

Расходные материалы для дуговой сварки под флюсом

Система AWS определяет расходные материалы под флюсом в более простой форме. Эти две спецификации относятся как к составу проволоки, так и к флюсу. Еще две спецификации касаются неизолированных проводов для нержавеющей стали и сплавов на основе никеля. Для дуговой сварки под флюсом есть два, а именно-

- 17 – Электроды и флюсы из углеродистой стали

- 23 Электроды и флюсы из низколегированной стали

Спецификации неизолированной проволоки следующие:

- 9 Проволочные электроды, ленточные электроды, проволока и стержни для дуговой сварки нержавеющих и жаропрочных сталей – Классификация

- 11/A5.

11M Сварочные электроды и стержни из никеля и никелевых сплавов без покрытия для дуговой сварки в защитных газах.

11M Сварочные электроды и стержни из никеля и никелевых сплавов без покрытия для дуговой сварки в защитных газах.

Дуговая сварка под флюсом

Сварка под флюсом применяется во многих областях. Они следующие:

- Углеродистая сталь (строительство конструкций/сосудов)

- Низколегированные стали

- Сплавы на основе никеля

- Сосуды под давлением, такие как котлы и цилиндрические

- Ремонт деталей машин

- Нержавеющая сталь

- Конструктивные элементы, землеройные инструменты, трубы, строительство железных дорог, судостроение и локомотивы

- Наплавка (износостойкая, наплавочная и коррозионно-стойкая наплавка на стали)

Преимущества дуговой сварки под флюсом

- Флюс рекуперируется , перерабатывается и используется повторно (от 50% до 90%)

- Возможность глубокого провара

- Выделяет минимальное количество сварочного дыма или свет дуги или отсутствие сварочных брызг

- Высокая скорость осаждения (более 45 кг/ч (100 фунтов/ч)

- Высокие эксплуатационные факторы в механизированных применениях

- Придает высокоскоростная сварка тонколистовой стали до 5 м/мин (16 фут/мин)

- Не требуется высший уровень или продвинутая подготовка

- Отсутствие обсыпки сварных швов из-за погружения во флюсовую подушку

- Однопроходные сварные швы могут выполняться на относительно толстых листах, если металлургически приемлемо

- Качественные сварные швы легко выполняются с хорошей конструкцией и контролем

- Подходит для внутренних и наружных сварочных работ

- При полной автоматизации высокая скорость наплавки и большое время работы дуги

Недостатки дуговой сварки под флюсом

Все процессы сварки имеют определенные недостатки. Несмотря на множество преимуществ, дуговая сварка под флюсом имеет следующие ограничения:

Несмотря на множество преимуществ, дуговая сварка под флюсом имеет следующие ограничения:

- Не применяется для прямого шва сосудов и труб

- Системы обращения с флюсом относительно сложны

- Использование Flux затруднено

- Для правильного проникновения в корень требуются подкладочные полосы

- Нецелесообразно использовать в вертикальном или потолочном положении для сварки. В основном используется для стыковых швов (плоское положение-1G) и угловых швов (плоское/горизонтальное положение-1F/2F)

- Ограничено для материалов большой толщины, не применимо к тонким материалам

- Ограничено некоторыми конкретными металлами, т.е. черными или некоторыми сплавами на основе никеля

- Потенциально опасен для здоровья из-за флюса

- Требуется удаление межпроходного и послесварочного шлака

- Желательно удаление шлака после сварки

Распространенные ошибки SAW

- Неправильное хранение флюса

- Несоответствующая плотность тока

- Несоответствие контакта наконечника и заготовки

- Выбор неверного флюса

- Плохое восстановление незакрепленного флюса

- Неправильная настройка выпрямителя проволоки

Безопасность при дуговой сварке под флюсом

Все производители сварочного оборудования прилагают к продукции инструкции по применению. Пользователи должны прочитать эти правила, прежде чем продолжить. Это меры безопасности, чтобы избежать любых возможных несчастных случаев.

Пользователи должны прочитать эти правила, прежде чем продолжить. Это меры безопасности, чтобы избежать любых возможных несчастных случаев.

1. Для защиты от поражения электрическим током

- Всегда надевайте сухие перчатки без дырок и расщепленных швов

- Если участок влажный, используйте полуавтоматический аппарат для сварки постоянным напряжением или аппарат для сварки стержнями с устройством понижения напряжения.

- Изолировать от заготовки/грунта с помощью сухой фанеры, резиновых матов, сухой изоляции

- Держите электрододержатель и изоляцию кабеля в хорошем состоянии

- Не прикасаться к горячим деталям или сварочному электроду

2. Для паров/газов

- Выйдите на свежий воздух, если почувствуете дискомфорт, головокружение или тошноту

- Если невозможно контролировать сварочный дым, используйте респиратор .

- Держите голову подальше от шлейфа сварочного дыма, чтобы предотвратить его

- Обеспечьте достаточную вентиляцию или вытяжку, чтобы воздух был чистым и комфортным

- Удалить краску, гальванопокрытие или покрытие со свариваемого металла, если это возможно

3. Для сварочных искр

Для сварочных искр

- Всегда сваривайте контейнеры с горючими материалами в соответствии с предписанными безопасными процедурами

- Во время и после сварки нести пожарную вахту на участке

- Не допускайте попадания легковоспламеняющихся материалов в зону сварки

- В зоне сварки должен быть огнетушитель

- Носить огнеупорную одежду/головной убор без потрепанных краев

4. Для глаз/кожи

- Всегда надевайте каску во время сварки

- Выберите подходящую и удобную линзу с фильтром

- Для защиты окружающих используйте негорючие сварочные экраны

- Используйте беруши, чтобы избежать повреждения искрами/брызгами

- Носите огнеупорную одежду для защиты кожи

Сварка под флюсом Области применения

Сварка под флюсом используется во многих отраслях промышленности, таких как-

- Строительные компании

- Оборонные/космические производственные компании

- Инжиниринговые/производственные компании

- Компании-производители промышленного оборудования

- Горнодобывающие компании

- Нефтегазовые компании

- Компании по производству автомобилей

Вакансии в области дуговой сварки под флюсом

Начинающие кандидаты могут найти различные рабочие места в различных компаниях. Вот некоторые из вакансий:

Вот некоторые из вакансий:

- Сварщик труб

- Сварочный аппарат (сталь)

- Сварщик-изготовитель

- Сварщик/слесарь-монтажник

- Производственный сварщик

- Наладочный сварочный аппарат

- Аппарат для сварки труб

- Аппарат для сварки сосудов под давлением

- Аппарат для дуговой сварки под флюсом

Чтобы узнать больше о типах вакансий, просмотрите Сварочные работы

Тенденции заработной платы сварщика под флюсом

Почасовая или месячная заработная плата сварщика под флюсом варьируется от места к месту или от компании к компании. Разница в заработной плате вызвана такими факторами, как наличие рабочей силы, уровень образования, опыт работы, личные качества, требования к изготовлению, типы проектов, безудержные тенденции заработной платы.

По некоторым анонимным данным, средняя зарплата сварщика под дугой составляет 21,69 долларов США в час и 42 296 долларов США в год. В то время как новички могут получать 38 025 долларов США в год. Также человек с достаточным опытом может заработать 97 500 долларов США в год.

В то время как новички могут получать 38 025 долларов США в год. Также человек с достаточным опытом может заработать 97 500 долларов США в год.

Заключение

Дуговая сварка под флюсом (SAW) является одним из важных видов сварки в промышленности. Приведенная выше информация о различных аспектах сварки под флюсом полезна начинающим рабочим и профессионалам в их повседневной жизни при взаимодействии со сваркой под флюсом.

Похожие: Другие виды сварки

Думаете о сварке под флюсом?

Лазерное отслеживание шва создает, анализирует и передает трехмерные профили зоны сварки.

Ваша компания все больше занимается сваркой профилей или сосудов высокого давления для тяжелой промышленности. Скорее всего, вы хотите осаждать металл со скоростью, которую невозможно сделать вручную — в диапазоне 20, 30 или даже 40 фунтов. в час.

Дуговая сварка под флюсом (SAW) справится со сваркой, но контроль места и способа сварки может быть не менее важным, чем то, что плавит проволоку.

Покупка системы SAW без вспомогательного оборудования, такого как манипулятор или портал, аналогична покупке двигателя без остальной части автомобиля. Вы можете включить его, и он сделает немного дыма, но он не доставит вас туда, куда вам нужно.

Знание областей применения поможет вам определить, какое вспомогательное оборудование необходимо для управления сварочной головкой и достижения желаемой производительности.

Опишите соединение

Первое, что необходимо определить при выборе вспомогательного оборудования SAW, — это тип и разнообразие соединений, которые вы будете сваривать. Будут ли:

- Большие V-образные пазы с достаточным пространством для большой сварочной горелки?

- L Узкие, глубокие канавки для минимизации количества наплавляемого материала?

- LМногопроходные сварные швы, и если да, то сколько проходов?

- LУгловые сварные швы?

- L Облицовка, где необходимо выполнить несколько последовательных проходов?

- L Прямые и ровные или волнистые и неровные сварные швы?

Определение типового проекта

Свариваемая деталь также поможет определить требования к вспомогательному оборудованию. Хорошие вопросы, которые следует задать:

Хорошие вопросы, которые следует задать:

- Соединения выполнены из длинных и прямых или круглых материалов?

- Они вертикальные?

- Насколько велика заготовка, и нужно ли ее позиционировать или поворачивать, чтобы получить доступ ко всем местам сварки?

При сварке больших заготовок время, необходимое для их позиционирования, может существенно повлиять на производительность. Переворачивание большой заготовки для достижения сварного шва требует времени и может быть опасным для операторов.

Манипулятор со стрелой и колонной, вероятно, является наиболее экономичным и универсальным методом удержания сварочной головки над заготовкой. Если соединение длинное и прямое, эффективным может быть манипулятор стрелы и колонны на рельсах с моторизованным вагоном. Важно убедиться в том, что скорость автомобиля может соответствовать ускоренному перемещению, а также обычным скоростям сварки.

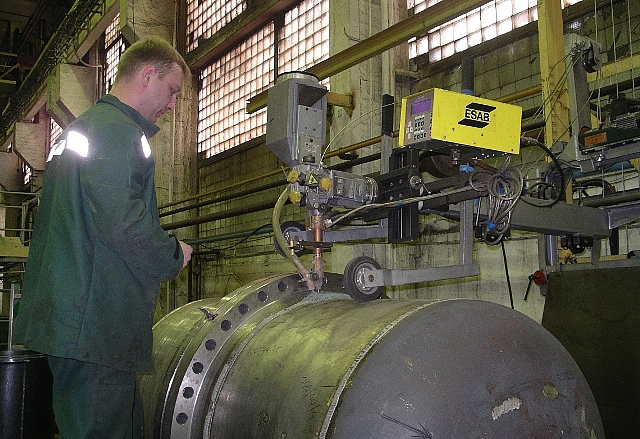

Если заготовка круглая, например, ветряная башня или сосуд высокого давления, ее нужно будет вращать под факелом. Для этого обычно используются поворотные ролики и сварочные позиционеры. Валки вращают длинные и часто очень тяжелые цилиндрические заготовки, центр масс которых находится примерно на осевой линии заготовки. Позиционеры вращают заготовки с центром масс, который не лежит на оси вращения или вблизи нее.

Для этого обычно используются поворотные ролики и сварочные позиционеры. Валки вращают длинные и часто очень тяжелые цилиндрические заготовки, центр масс которых находится примерно на осевой линии заготовки. Позиционеры вращают заготовки с центром масс, который не лежит на оси вращения или вблизи нее.

Количество наплавляемой сварочной проволоки и толщина основного металла определяют другие требования к оборудованию. Например, для предварительного нагрева толстого материала может потребоваться обычное пламенное или индукционное нагревательное оборудование.

Размещение камеры на месте сварки позволяет оператору наблюдать за ходом и качеством сварки из удобного и безопасного места.

Ответы на два технологических вопроса могут определить, какое вспомогательное оборудование необходимо:

- Какой ток необходим?

- Как долго мне нужно сваривать?

Если вы будете выполнять сварку с большим током в течение длительного периода времени, необходимо правильно подобрать размер сварочной цепи. Если ваши кабели недостаточно велики по обе стороны от дуги, вы рискуете расплавить что-то, кроме электрода.

Если ваши кабели недостаточно велики по обе стороны от дуги, вы рискуете расплавить что-то, кроме электрода.

Другим важным фактором является теплопередача. Когда ток проходит через сварочные кабели, они нагреваются и могут расплавиться. Вокруг кабелей должно быть достаточно воздуха, чтобы они оставались прохладными.

Найдите рентабельность инвестиций в автоматизацию

В некоторых случаях затраты на автоматизацию SAW окупаются в течение длительного времени. В других стоимость быстро оправдывается.

С одной стороны, многопроходные сварные швы часто трудно автоматизировать, потому что размещение последовательных валиков может быть очень важным. Трудно победить хорошо обученного оператора SAW.

С другой стороны, плакирование, конструкционные секции, толстостенные сосуды под давлением и другие процессы, требующие высокой скорости наплавки, являются первыми кандидатами на автоматизацию. Полагаться на человека-оператора для точного нанесения сотен фунтов наплавленного металла последовательными валиками в течение нескольких часов, как правило, неэкономично, непрактично или даже невозможно.

Для таких применений типичный однопроволочный процесс с дугой под флюсом может легко наплавить 15 или 20 фунтов. в час, а двойная или тандемная двухпроводная дуговая сварка под флюсом может откладывать до 40 фунтов. в час, что обеспечивает скорость наплавки в 10 раз или на 1000% выше, чем при обычной ручной дуговой сварке в среде защитного газа или дуговой сварке в среде защитного газа.

Выберите отслеживание швов

Отслеживание швов может упростить сварку волнистых стыков по неправильной траектории. Датчик или обратная связь от сварки используются для регулировки положения сварочной головки таким образом, чтобы она оставалась в заданном месте на стыке. Это может повысить производительность во многих областях применения и помочь менее опытным операторам выполнять качественные сварные швы.

Наиболее распространенными методами отслеживания являются тактильный, лазерный и дуговой.

Тактильное отслеживание шва экономично. Механический зонд перемещается вдоль сустава и посылает сигналы поперечным суппортам с приводом, чтобы они следовали за линией движения. Для этого требуется четко определенный шов, и поэтому он не подходит для стыковых сварных швов или профилей с очень мелкими швами.

Для этого требуется четко определенный шов, и поэтому он не подходит для стыковых сварных швов или профилей с очень мелкими швами.

Процессы, требующие высокой скорости наплавки, хорошо подходят для автоматизированной дуговой сварки под флюсом.

Лазерное отслеживание шва проецирует лазерный луч на заготовку и использует алгоритмы обработки изображения для распознавания профиля сварного шва. Профиль используется для точного позиционирования сварочной головки. Поскольку между датчиком и заготовкой нет физического контакта, датчики слежения за лазерным швом

не подвержены заклиниванию или поломке. Их можно использовать для автоматизации многопроходных сварных швов; однако расширенная функциональность обходится дороже.

Отслеживание шва сквозной дугой требует колебания сварочной головки и использует показания напряжения и силы тока в режиме реального времени для обнаружения краев шва. Обычно это используется с системами GMAW, но также может использоваться с системами SAW.

Сочетание ваших технических требований, бюджетных ассигнований и поставщика или системного интегратора поможет выбрать правильную систему для отслеживания ваших сварных швов.

Восстановление неиспользованного флюса

Большие V-образные канавки и многопроходные сварные швы обычно требуют больших катушек или барабанов со сварочной проволокой и систем подачи и возврата флюса подходящего размера. Как правило, 2 фунта. флюса требуется на каждый фунт израсходованной проволоки. Вместимость флюса можно увеличить, используя систему восстановления флюса — вакуум, который всасывает флюс, который не превратился в шлак, чтобы его можно было использовать повторно. Использование системы рекуперации флюса может уменьшить отношение флюса к проволоке. Одна только экономия восстановленного флюса может компенсировать стоимость системы надлежащего размера.

Объем потока может иметь свои собственные скрытые расходы. Бункер с гравитационной подачей должен располагаться над сварочной головкой, а это означает, что необходимо поддерживать вес бункера, сварочной головки и катушки с проволокой. Вообще говоря, чем тяжелее сварочная головка, тем дороже оборудование, необходимое для ее поддержки над заготовкой.

Вообще говоря, чем тяжелее сварочная головка, тем дороже оборудование, необходимое для ее поддержки над заготовкой.

Мониторинг качества сварки

Мониторинг и наблюдение за ходом сварки также важны. Есть несколько подходов к размещению оператора для наблюдения за сваркой на больших заготовках: поставьте сиденье оператора рядом со сварочной головкой; добавить подмости или лестницу, чтобы оператор мог стоять рядом со сварочной головкой; или поместите камеру на сварочную головку.

Добавление сиденья оператора эффективно превращает манипулятор или портал в лифт, а дополнительные требования могут значительно увеличить стоимость системы. Лестницы и подмости могут быть громоздкими и способствовать повторяющимся травмам от перенапряжения, если оператор в течение длительного времени находится в неудобном положении. Сварочная камера может держать оператора в безопасном положении, обеспечивая четкое представление о ходе сварки.

Посмотрите на картинку целиком

Дуговая сварка под флюсом в значительной степени зависит от вспомогательного оборудования, такого как манипуляторы или порталы, системы отслеживания шва, камеры и системы управления флюсом для создания качественных сварных швов. Важно понимать ваши приложения и сообщать о своих требованиях вашему интегратору или поставщику.

Важно понимать ваши приложения и сообщать о своих требованиях вашему интегратору или поставщику.

Правильные вопросы помогут выбрать систему, обеспечивающую необходимую вам функциональность и безопасность, и максимизировать окупаемость инвестиций.

Дуговая сварка под флюсом (SAW): оборудование и области применения

РЕКЛАМА:

Прочитав эту статью, вы узнаете: 1. Введение в дуговую сварку под флюсом (SAW) 2. Оборудование и материалы для дуговой сварки под флюсом 3. Электрическая схема и установка 4. Типы соединения и подготовка кромок 5. Подготовка 6. Применение.

Введение в дуговую сварку под флюсом (SAW) : С признанием сварки в качестве процесса изготовления крупногабаритных конструкций, таких как корабли, мосты и сосуды под давлением, возросла потребность в том, чтобы сделать этот метод высокопроизводительным методом наплавки. Основным сварочным процессом, использовавшимся в то время, была дуговая сварка металлическим электродом в среде защитного газа почти со всеми доступными в настоящее время типами электродов, кроме типа железного порошка. Были предприняты попытки использовать длинные и толстые электроды с более сильными токами, однако это сделало размер сварочной ванны слишком большим для эффективной манипуляции.

Были предприняты попытки использовать длинные и толстые электроды с более сильными токами, однако это сделало размер сварочной ванны слишком большим для эффективной манипуляции.

Уменьшение диаметра привело к повышенному нагреву из-за эффекта Джоуля. После неудачи с длинными и толстыми электродами были предприняты попытки механизировать процесс с использованием магазина стержневых электродов нормального размера, чтобы подавать их механически один за другим. Однако эта система не понравилась производителям из-за отсутствия манипуляций с электродами и сложности зажигания дуги каждый раз, когда в соединение подавался новый электрод.

ОБЪЯВЛЕНИЯ:

Последние попытки использования спиральной электродной проволоки с незакрепленным флюсом, заливаемым перед сварочной ванной, для покрытия металла шва привели к успешному развитию дуговой сварки под флюсом в 1930-х годах почти одновременно как в СССР, так и в США. С тех пор этот процесс, как в автоматическом, так и в полуавтоматическом вариантах, нашел широкое применение в промышленности. Дуговую сварку под флюсом (SAW) также иногда называют «поддуговой» сваркой.

Дуговую сварку под флюсом (SAW) также иногда называют «поддуговой» сваркой.

Оборудование для SAW зависит от того, является ли процесс автоматическим или полуавтоматическим. Для автоматической SAW он состоит из источника сварочного тока, механизма подачи проволоки и системы управления, автоматической сварочной головки, бункера для флюса с механизмом подачи флюса, системы возврата флюса и механизма перемещения, который обычно состоит из тележки и рельсов. .

Источник питания для автоматического процесса SAW должен быть рассчитан на 100% рабочий цикл, поскольку сварка часто занимает более 10 минут. Используются источники питания как переменного, так и постоянного тока, и они могут быть типа постоянного тока (CC) или постоянного напряжения (CV). Для одиночной дуги почти всегда используется источник питания постоянного тока с CV, в то время как источники питания переменного тока чаще всего используются для многоэлектродной SAW.

Как правило, сварочные выпрямители используются в качестве источников питания для получения тока в диапазоне от 50 до 2000 А, однако чаще всего SAW выполняется в диапазоне тока от 200 до 1200 ампер.

ОБЪЯВЛЕНИЯ:

Сварочная горелка для автоматической сварки под флюсом крепится к двигателю подачи проволоки и оснащена токосъемными наконечниками для обеспечения электрического контакта с проволочным электродом. Бункер для флюса прикреплен к сварочной головке и может управляться магнитом через клапаны, чтобы их можно было открывать или закрывать с помощью системы управления.

Для полуавтоматической ПАВ оборудование отличается от используемого для автоматической ПАВ тем, что оно имеет источник питания с меньшей мощностью, а автоматическая сварочная головка заменена сварочной горелкой и кабелем в сборе с прикрепленным к нему флюсовым бункером, и в нем не используется тележка или рельсы.

Источник питания для полуавтоматической сварки постоянного тока. типа и может иметь рабочий цикл ниже 100%. Пистолет-хоппер снабжен переключателем для запуска или остановки сварки.

типа и может иметь рабочий цикл ниже 100%. Пистолет-хоппер снабжен переключателем для запуска или остановки сварки.

Устройство для сбора флюса всасывающего типа используется для сбора нерасплавленного флюса в контейнер, из которого он может быть возвращен в бункер; в качестве альтернативы восстановленный флюс можно напрямую подавать в бункер, особенно в системах SAW для тяжелых условий эксплуатации.

ОБЪЯВЛЕНИЯ:

Систему дуговой сварки под флюсом иногда делают довольно сложной за счет включения дополнительных функций, таких как повторители шва, ткацкие станки, рабочие механизмы и т. д. Основными расходными материалами, необходимыми для дуговой сварки под флюсом, являются проволока и флюсы.

Электрическая схема и установка для SAW :На рис. 8.1 показана электрическая схема SAW, а на рис. 8.2 показана блок-схема. Фактическая установка для автоматической дуговой сварки под флюсом показана на рис. 8.3.

ОБЪЯВЛЕНИЯ:

Рис. 8.1 Электрическая схема сварки под флюсом

8.1 Электрическая схема сварки под флюсом

Типы швов и подготовки кромок под SAW:

В основном два типа сварных соединений, а именно стыковые и угловые, выполняются дуговой сваркой под флюсом. Однако кольцевые соединения встык, угловые, угловые или внахлест также могут быть успешно сварены этим процессом. Различные типы подготовки кромок с указанием угла канавки, поверхности притупления, зазора притупления (если есть) и допусков, обычно допускаемых для них, приведены на рис. 8.11.

Рис. 8.11 Виды подготовки шва к сварке под флюсом

Подготовка кромок стыка зависит от толщины свариваемого материала и может включать фланцевые, квадратные, одинарные и двойные фаски. В соответствии с приведенной процедурой сварные швы могут выполняться как с одной, так и с обеих сторон.

Подготовка к SAW: Дуговая сварка под флюсом требует более тщательной подготовки кромок и лучшей подгонки, чем дуговая сварка защищенным металлом. Это связано с тем, что при SAW образуется большая ванна расплавленного металла, поэтому при плохой подгонке расплавленный металл и шлак могут вытекать через зазоры, что влияет на качество сварки.

Это связано с тем, что при SAW образуется большая ванна расплавленного металла, поэтому при плохой подгонке расплавленный металл и шлак могут вытекать через зазоры, что влияет на качество сварки.

В SMAW, если зазор неравномерен, оператор может позаботиться об этом, изменив скорость и манипулируя движением электрода; однако в SAW процесс является автоматическим, а стыковые кромки покрыты флюсом, поэтому на такие элементы управления нельзя повлиять, поэтому на качество сварного шва серьезно влияет подгонка кромки стыка.

ОБЪЯВЛЕНИЯ:

Поверхности сплавления и прилегающие участки заготовок должны быть очищены от ржавчины, масла, краски, влаги и других посторонних материалов. Плохо очищенные поверхности стыка могут привести к пористости. Как поверхности паза, так и прилегающий металл шириной до 50 мм должны быть тщательно очищены. Очищать и выравнивать свариваемые детали лучше непосредственно перед сваркой, иначе через короткое время их снова может покрыть ржавчина. Однако тонкий слой прокатной окалины не повлияет на качество сварного шва.

Однако тонкий слой прокатной окалины не повлияет на качество сварного шва.

Очистка поверхностей сплавления после сборки деталей может не дать желаемого результата, так как в зазорах между стыкующимися и перекрывающимися кромками могут скапливаться пятна ржавчины, что приводит к пористости сварных швов.

Особое внимание следует уделить расстоянию между свариваемыми деталями. Зазор должен быть равномерным и находиться в указанных пределах. При использовании подкладок, флюсовой подушки или других устройств для удержания высокотекучего металла шва и расплавленного шлака зазор в стыке не должен превышать 2 мм при толщине металла до 16 мм и 3 мм при толщине пластины. свыше 16 мм. Зазор при сварке угловых и нахлесточных соединений наклонным электродом не должен превышать 1—5—2 мм.

Автоматическая сварочная головка начинает двигаться вдоль стыка, как только зажигается дуга. Следовательно, в начале сварки, когда металл еще недостаточно нагрет, может возникнуть непровар. В конце сварного шва в заполненном кратере могут образоваться поры или усадочная трубка.

В конце сварного шва в заполненном кратере могут образоваться поры или усадочная трубка.

ОБЪЯВЛЕНИЯ:

Поэтому целесообразно использовать входные и выходные выступы или пластины, как показано на рис. 8.12. Входные и выходные пластины, а также собранные изделия обычно удерживаются на месте приваренными вручную прихватками. Для прихватки следует использовать электроды с толстым покрытием, так как электроды без покрытия или со слабым покрытием могут образовывать прихваточные швы с порами и пустотами.

Применение ПАВ: Дуговая сварка под флюсом в основном используется для сварки низкоуглеродистых и низколегированных сталей, хотя при разработке подходящих флюсов ее можно успешно использовать для сварки нержавеющих сталей, меди, алюминия и сплавов на основе титана. SAW также подходит для сварки среднеуглеродистых сталей, жаропрочных сталей, коррозионностойких сталей и многих высокопрочных сталей. Этот процесс также можно адаптировать для сварки никеля и монеля (33/66 Cu-Ni) и т. д.

д.

Этот процесс используется, в основном, в положении сварки вниз для листов толщиной от 5 до 50 мм, особенно при прямых и длинных швах. Машины, применяемые для таких сварных швов, относятся к тракторному самоходному типу. Для небольших и круглых сварных швов заготовки можно вращать с помощью стационарной сварочной головки. SAW широко используется для стыковых и угловых сварных швов в тяжелой промышленности, такой как судостроение, изготовление сосудов под давлением, железнодорожных цистерн, проектирование конструкций, сварка труб и резервуаров для хранения. Для сварки резервуаров-накопителей на объекте применяют специальные самоходные машины с устройствами для сбора высыпающегося флюса для выполнения кольцевых швов.

Сварные швы, выполненные SAW, обладают высокой прочностью и пластичностью при низком содержании водорода и азота.

Особые области применения комбинаций проволоки и флюса SAW:

ОБЪЯВЛЕНИЯ:

В отличие от широко принятых стандартных спецификаций для покрытых электродов, среди производителей флюсов для ПАВ, по-видимому, нет четкого соглашения о согласии с какими-либо установленными стандартами. Таким образом, стандарты, которым следуют, варьируются от одного производителя к другому. Подробности, представленные в этом разделе, основаны на информации, полученной от одного из основных поставщиков проволоки и флюсов под флюсом, который производит эти материалы под руководством крупной транснациональной компании в области сварочных материалов и оборудования.

Таким образом, стандарты, которым следуют, варьируются от одного производителя к другому. Подробности, представленные в этом разделе, основаны на информации, полученной от одного из основных поставщиков проволоки и флюсов под флюсом, который производит эти материалы под руководством крупной транснациональной компании в области сварочных материалов и оборудования.

Три сорта проволоки и девять сортов флюса в определенных сочетаниях используются для дуговой сварки под флюсом конструкционных сталей, сталей средней прочности, микролегированных сталей или сталей HSLA, а также нержавеющих сталей, что позволяет охватить широкую область применения.

Проволока для пилы :

Проволока для дуговой сварки под флюсом низко- и среднеуглеродистых сталей, а также сталей HSLA подразделяется на марки А, С и С-Мо с химическим составом, указанным в таблице 8.2.

Флюсы для ПАВ:

ОБЪЯВЛЕНИЯ:

Доступны как агломерированные, так и плавленые флюсы для использования с различными сортами проволоки.

Агломерированные флюсы создают наплавленный наплав с лучшей пластичностью и ударной вязкостью по сравнению с плавлеными флюсами. Эффективность переноса сплава также лучше в случае агломерированных флюсов, и поэтому они предпочтительны, когда требуется высокий процент переноса сплава из флюса. Агломерированные флюсы имеют меньшую насыпную плотность и, следовательно, при одинаковых параметрах сварки выплавляется меньше флюса на заданное количество наплавленного металла по сравнению с плавлеными флюсами.

Однако агломерированные флюсы реагируют на влагу так же, как и низководородные электроды, т. е. склонны придавать металлу шва пористость даже при низкой влажности. Следовательно, они требуют более тщательной сушки перед использованием по сравнению с плавлеными флюсами.

Плавленые флюсы также могут впитывать влагу при хранении во влажной атмосфере, но они могут выдерживать высокий процент влажности с точки зрения пористости металла сварного шва. Кроме того, они требуют менее резкого нагрева для удаления скопившейся влаги. Плавленые флюсы более устойчивы к прокатной окалине, маслу, смазке и грязи на рабочих поверхностях по сравнению с агломерированными флюсами.

Плавленые флюсы более устойчивы к прокатной окалине, маслу, смазке и грязи на рабочих поверхностях по сравнению с агломерированными флюсами.

Флюсы, как агломерированные, так и плавленые, должны быть тщательно высушены перед использованием. В сильно стесненных соединениях низкоуглеродистой стали и стали со средним и высоким растяжением влажные флюсы выделяют водород в дуге, что может привести к холодным трещинам в металле сварного шва или ЗТВ.

Различные флюсы этих двух типов с некоторыми их характеристиками, предлагаемые указанным производителем, приведены в таблице 8.3.

Конкретные варианты использования определенных комбинаций проволоки под флюсом, приведенной в таблице 8.2, и сортов флюса под флюсом, указанных в таблице 8.3, подробно описаны в таблице 8.4.

Флюс для нержавеющей стали — I:

Этот флюс используется с соответствующим типом проволоки из нержавеющей стали. Флюс предназначен для компенсации потерь хрома и никеля в дуге, а также для предотвращения налипания углерода и кремния.

Приложения:

(i) Для сталей 18/8 Cr-Ni флюс следует использовать с проволокой 18/8 (304 или 304L).

ОБЪЯВЛЕНИЯ:

(ii) Для сталей 18/8 Mo флюс следует использовать с проволокой 18/8 Mo (316 или 316L).

(iii) Для таких сталей, как 25/20 Cr-Ni (310) или 25/12 Cr-Ni (309), флюс следует использовать с проволокой из слегка перелегированной нержавеющей стали, то есть с более высоким содержанием хрома. и никель.

(iv) Для нержавеющих сталей, стабилизированных титаном, флюс следует использовать с проволокой из нержавеющей стали, стабилизированной ниобием.

(v) Может использоваться для ленточной наплавки нержавеющих сталей с использованием проволоки из нержавеющей стали соответствующих марок.

Флюс для нержавеющей стали — II:

Отличается от флюса для нержавеющей стали SS Flux-I тем, что может переносить ниобий в наплавленный металл. Его следует использовать в сочетании с соответствующим типом нестабилизированной проволоки из нержавеющей стали для получения стабилизированного ниобием наплавленного металла.

В случае превышения этого показателя металл начинает очень сильно разбрызгиваться и получение качественного сварного шва становится невозможным. В случае закрытой дуги величина тока может быть увеличена до 4000 ампер. Что, в свою очередь, приводит к резкому повышению качества сварного шва и значительному увеличению скорости всего процесса в целом.

В случае превышения этого показателя металл начинает очень сильно разбрызгиваться и получение качественного сварного шва становится невозможным. В случае закрытой дуги величина тока может быть увеличена до 4000 ампер. Что, в свою очередь, приводит к резкому повышению качества сварного шва и значительному увеличению скорости всего процесса в целом.

Это происходит вследствие того, что при более высокой скорости металл проплавляется в меньших объёмах, чем при низкой скорости сварочного процесса

Это происходит вследствие того, что при более высокой скорости металл проплавляется в меньших объёмах, чем при низкой скорости сварочного процесса Расположение электрода углом вперёд приводит к тому, что расплавленный металл начинает подтекать в зону сварки. Как следствие, глубина расплавления уменьшается, а ширина шва, наоборот, увеличивается. Расположение электрода углом назад приводит к тому, что расплавленный металл вытесняется из зоны сварки в результате воздействия электрической дуги. Это приводит к тому, что глубина расплавления увеличивается, а ширина шва уменьшается.

Расположение электрода углом вперёд приводит к тому, что расплавленный металл начинает подтекать в зону сварки. Как следствие, глубина расплавления уменьшается, а ширина шва, наоборот, увеличивается. Расположение электрода углом назад приводит к тому, что расплавленный металл вытесняется из зоны сварки в результате воздействия электрической дуги. Это приводит к тому, что глубина расплавления увеличивается, а ширина шва уменьшается.

Данное условие дает возможность не беспокоится о предварительной обработке сварных соединений.

Данное условие дает возможность не беспокоится о предварительной обработке сварных соединений.

Данное изделие отличается содержанием кремния, имеет до десяти процентов фтористых составов.

Данное изделие отличается содержанием кремния, имеет до десяти процентов фтористых составов.

11M Сварочные электроды и стержни из никеля и никелевых сплавов без покрытия для дуговой сварки в защитных газах.

11M Сварочные электроды и стержни из никеля и никелевых сплавов без покрытия для дуговой сварки в защитных газах.