Азотирование стали это: Азотирование стали: назначение и особенности технологии

alexxlab | 27.04.2023 | 0 | Разное

Азотирование стали: назначение и особенности технологии

- Суть технологии

- Как протекает процесс азотирования

- Факторы, оказывающие влияние на азотацию

- Типы азотируемых сталей

- Технологическая схема азотирования

- Типы рабочих сред

Азотирование, в процессе выполнения которого поверхностный слой стального изделия насыщается азотом, стало использоваться в промышленных масштабах относительно недавно. Такой метод обработки, предложенный к использованию академиком Н.П. Чижевским, позволяет улучшить многие характеристики изделий, изготовленных из стальных сплавов.

Цех ионно-вакуумного азотирования

Суть технологии

Азотирование стали, если сравнивать его с таким популярным методом обработки данного металла, как цементация, отличается рядом весомых преимуществ. Именно поэтому данная технология стала применяться в качестве основного способа улучшения качественных характеристик стали.

При азотировании стальное изделие не подвергается значительному термическому воздействию, при этом твердость его поверхностного слоя значительно увеличивается. Важно, что размеры азотируемых деталей не изменяются. Это позволяет применять такой метод обработки для стальных изделий, которые уже прошли закалку с высоким отпуском и отшлифованы до требуемых геометрических параметров. После выполнения азотирования, или азотации, как часто называют этот процесс, сталь можно сразу подвергать полировке или другим методам финишной обработки.

Схема установки азотирования в тлеющем разряде

Азотирование стали заключается в том, что металл подвергают нагреву в среде, характеризующейся высоким содержанием аммиака. В результате такой обработки с поверхностным слоем металла, насыщающимся азотом, происходят следующие изменения.

- За счет того, что твердость поверхностного слоя стали повышается, улучшается износостойкость детали.

- Возрастает усталостная прочность изделия.

- Поверхность изделия становится устойчивой к коррозии. Такая устойчивость сохраняется при контакте стали с водой, влажным воздухом и паровоздушной средой.

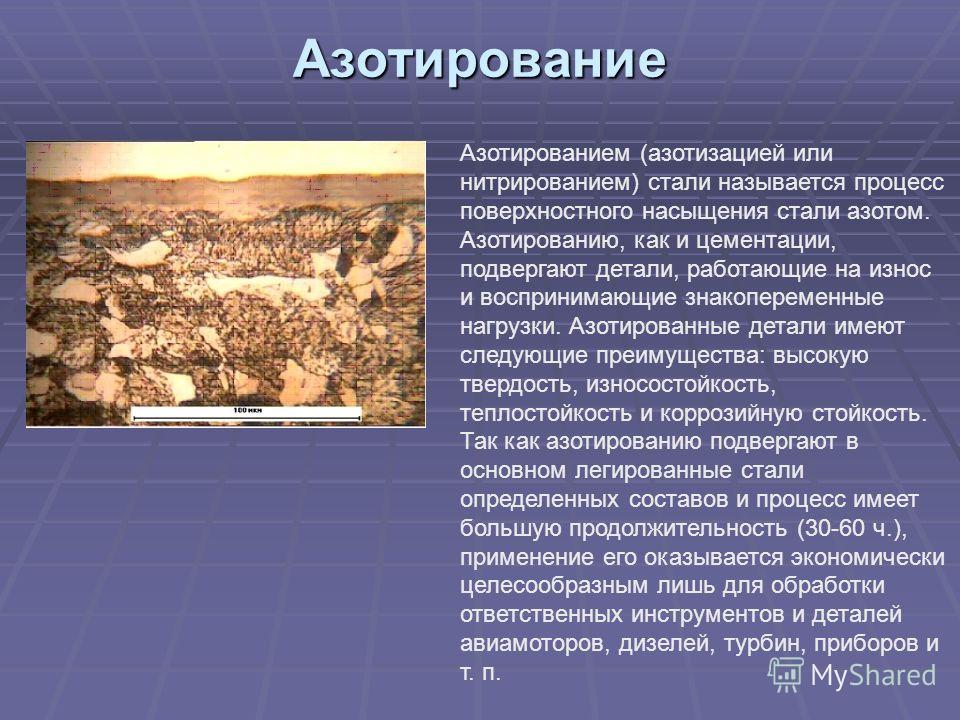

Микроструктура качественно азотированного слоя стали марки 38Х2МЮА

Выполнение азотирования позволяет получить более стабильные показатели твердости стали, чем при осуществлении цементации. Так, поверхностный слой изделия, которое было подвергнуто азотированию, сохраняет свою твердость даже при нагреве до температуры 550–600°, в то время как после цементации твердость поверхностного слоя может начать снижаться уже при нагреве изделия свыше 225°. Прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации.

Как протекает процесс азотирования

Детали из металла помещают в герметично закрытый муфель, который затем устанавливается в печь для азотирования. В печи муфель с деталью нагревают до температуры, которая обычно находится в интервале 500–600°, а затем выдерживают некоторое время при таком температурном режиме.

Вакуумная печь для термической обработки с системой газового азотирования

Чтобы сформировать внутри муфеля рабочую среду, необходимую для протекания азотирования, в него под давлением подается аммиак. Нагреваясь, аммиак начинает разлагаться на составные элементы, данный процесс описывает следующая химическая формула:

2NH3 → 6H + 2N.

Атомарный азот, выделяющийся в процессе протекания такой реакции, начинает диффузировать в металл, из которого изготовлена обрабатываемая деталь, что приводит к образованию на ее поверхности нитридов, характеризующихся высокой твердостью. Чтобы закрепить результат и не дать поверхности детали окислиться, муфель вместе с изделием и аммиаком, который в ней продолжает оставаться, медленно охлаждают вместе с печью для азотирования.

Нитридный слой, формирующийся на поверхности металла в процессе азотирования, может иметь толщину в интервале 0,3–0,6 мм. Этого вполне достаточно для того, чтобы наделить изделие требуемыми прочностными характеристиками. Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Классификация процессов азотирования

Процессы, протекающие в поверхностном слое стального изделия при его азотировании, достаточно сложны, но уже хорошо изучены специалистами металлургической отрасли. В результате протекания таких процессов в структуре обрабатываемого металла формируются следующие фазы:

- твердый раствор Fe

- твердый раствор Fe4N, азота в котором содержится 5,7–6,1%;

- раствор азота, формирующийся в α-железе.

Дополнительная α-фаза в структуре металла формируется тогда, когда температура азотирования начинает превышать 591°. В тот момент, когда степень насыщения данной фазы азотом достигает своего максимума, в структуре металла формируется новая фаза. Эвтектоидный распад в структуре металла происходит тогда, когда степень его насыщения азотом достигает уровня 2,35%.

Клапана высокотехнологичных двигателей внутреннего сгорания обязательно проходят процесс азотирования

Факторы, оказывающие влияние на азотацию

Основными факторами, которые оказывают влияние на азотирование, являются:

- температура, при которой выполняется такая технологическая операция;

- давление газа, подаваемого в муфель;

- продолжительность выдержки детали в печи.

На эффективность протекания такого процесса также оказывает влияние степень диссоциации аммиака, которая, как правило, находится в интервале 15–45%. При повышении температуры азотирования твердость формируемого слоя снижается, но процесс диффузии азота в структуру металла ускоряется. Снижение твердости поверхностного слоя металла при его азотировании происходит из-за коагуляции нитридов легирующих элементов, входящих в его состав.

Влияние температуры и легирующих элементов на формирование азотированного слоя

Для ускорения процесса азотирования и повышения его эффективности применяют двухэтапную схему его выполнения. Первый этап азотирования при использовании такой схемы выполняют при температуре, не превышающей 525°. Это позволяет придать поверхностному слою стального изделия высокую твердость. Для выполнения второго этапа процедуры деталь нагревают до температуры 600–620°, при этом глубина азотированного слоя достигает требуемых значений, а сам процесс ускоряется практически в два раза. Твердость поверхностного слоя стального изделия, обработанного по такой технологии, не ниже, чем аналогичный параметр изделий, прошедших обработку по одноступенчатой методике.

Первый этап азотирования при использовании такой схемы выполняют при температуре, не превышающей 525°. Это позволяет придать поверхностному слою стального изделия высокую твердость. Для выполнения второго этапа процедуры деталь нагревают до температуры 600–620°, при этом глубина азотированного слоя достигает требуемых значений, а сам процесс ускоряется практически в два раза. Твердость поверхностного слоя стального изделия, обработанного по такой технологии, не ниже, чем аналогичный параметр изделий, прошедших обработку по одноступенчатой методике.

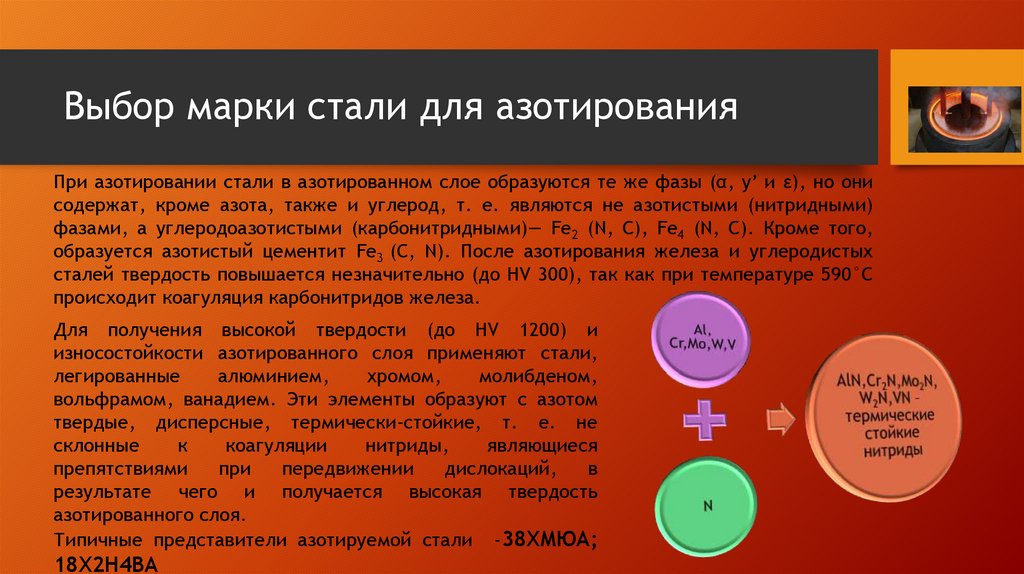

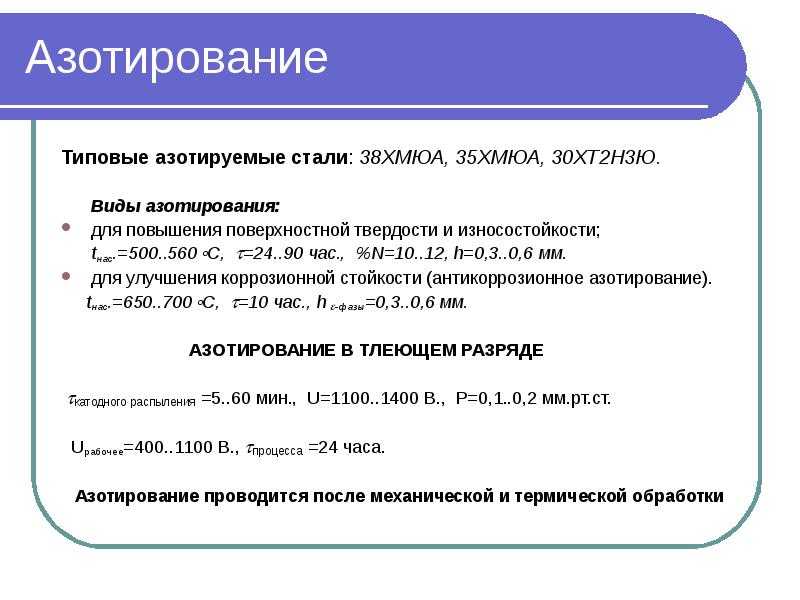

Типы азотируемых сталей

Обработке по технологии азотирования могут подвергаться как углеродистые, так и легированные стали, характеризующихся содержанием углерода в пределах 0,3–0,5%. Максимального эффекта при использовании такой технологической операции удается добиться в том случае, если ей подвергаются стали, в химический состав которых входят легирующие элементы, формирующие твердые и термостойкие нитриды. К таким элементам, в частности, относятся молибден, алюминий, хром и другие металлы, обладающие подобными характеристиками.

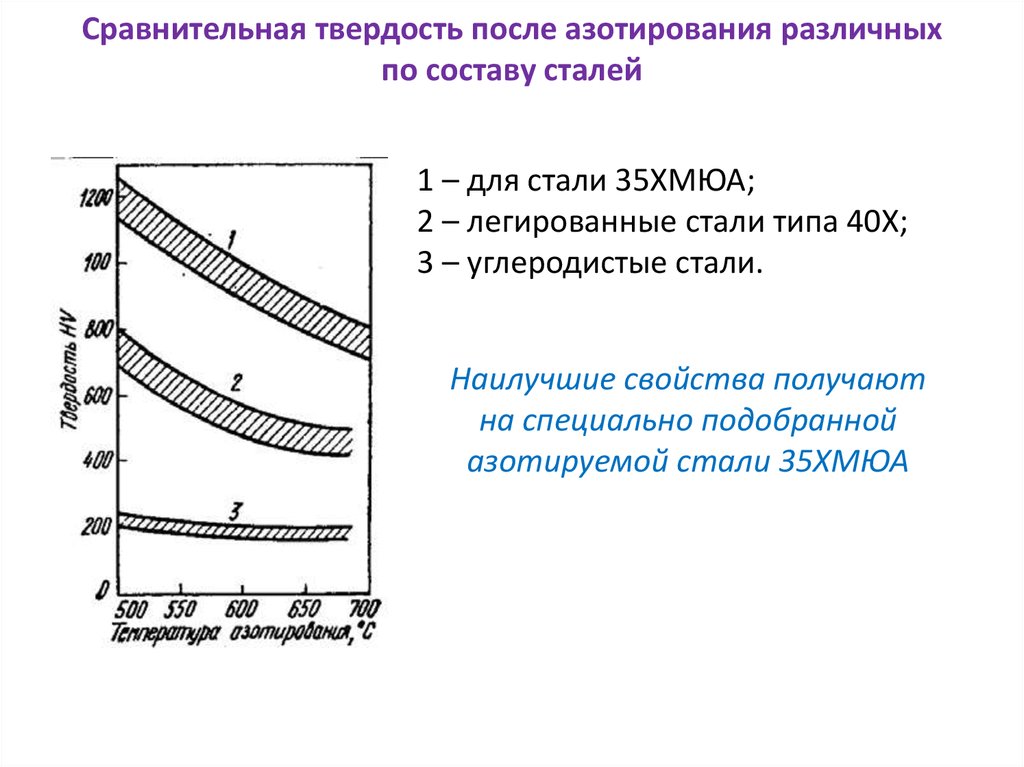

Твердость сталей после азотирования

Легирующие элементы, находящиеся в химическом составе стали, увеличивают твердость азотированного слоя, но вместе с тем уменьшают его толщину. Наиболее активно на толщину азотируемого слоя оказывают влияние такие химические элементы, как вольфрам, молибден, хром и никель.

В зависимости от сферы применения изделия, которое подвергается процедуре азотирования, а также от условий его эксплуатации для осуществления такой технологической операции рекомендуется использовать определенные марки стали. Так, в соответствии с технологической задачей, которую необходимо решить, специалисты советуют применять для азотирования изделия из следующих марок сталей.

Это сталь, которая после азотирования отличается высокой твердостью наружной поверхности. Алюминий, содержащийся в химическом составе такой стали, снижает деформационную стойкость изделия, но в то же время способствует повышению твердости и износостойкости его наружной поверхности. Исключение алюминия из химического состава стали позволяет создавать из нее изделия более сложной конфигурации.

Алюминий, содержащийся в химическом составе такой стали, снижает деформационную стойкость изделия, но в то же время способствует повышению твердости и износостойкости его наружной поверхности. Исключение алюминия из химического состава стали позволяет создавать из нее изделия более сложной конфигурации.

Данные легированные стали используются для изготовления деталей, применяемых в области станкостроения.

30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МАЭти стали служат для производства изделий, подвергающихся в процессе своей эксплуатации частым циклическим нагрузкам на изгиб.

30Х3МФ1Из данного стального сплава изготавливаются изделия, к точности геометрических параметров которых предъявляются высокие требования. Для придания более высокой твердости деталям из данной стали (это преимущественно детали топливного оборудования) в ее химический состав могут добавлять кремний.

Характеристики некоторых сталей после азотирования

Технологическая схема азотирования

Чтобы выполнить традиционное газовое азотирование, инновационное плазменное азотирование или ионное азотирование, обрабатываемую деталь подвергают ряду технологических операций.

Такая обработка заключается в закалке изделия и его высоком отпуске. Закалка в рамках выполнения такой процедуры осуществляется при температуре около 940°, при этом охлаждение обрабатываемого изделия производят в масле или воде. Последующий после выполнения закалки отпуск, проходящий при температуре 600–700°, позволяет наделить обрабатываемый металл твердостью, при которой его можно легко резать.

Режимы термообработки перед азотированием

Механическая обработкаЭта операция заканчивается его шлифовкой, позволяющей довести геометрические параметры детали до требуемых значений.

Защита участков изделия, которые не требуют азотированияОсуществляется такая защита путем нанесения тонкого слоя (не более 0,015 мм) олова или жидкого стекла. Для этого используется технология электролиза. Пленка из данных материалов, формирующаяся на поверхности изделия, не позволяет азоту проникать в его внутреннюю структуру.

Подготовленное изделие подвергают обработке в газовой среде.

Рекомендуемые режимы азотирования стали

Финишная обработкаЭтот этап необходим для того, чтобы довести геометрические и механические характеристики изделия до требуемых значений.

Степень изменения геометрических параметров детали при выполнении азотирования, как уже говорилось выше, очень незначительна, и зависит она от таких факторов, как толщина слоя поверхности, который подвергается насыщению азотом; температурный режим процедуры. Гарантировать практически полное отсутствие деформации обрабатываемого изделия позволяет более усовершенствованная технология – ионное азотирование. При выполнении ионно-плазменного азотирования стальные изделия подвергаются меньшему термическому воздействию, благодаря чему их деформация и сводится к минимуму.

В отличие от инновационного ионно-плазменного азотирования, традиционное может выполняться при температурах, доходящих до 700°. Для этого может применяться сменный муфель или муфель, встроенный в нагревательную печь. Использование сменного муфеля, в который обрабатываемые детали загружаются заранее, перед его установкой в печь, позволяет значительно ускорить процесс азотирования, но не всегда является экономически оправданным вариантом (особенно в тех случаях, когда обработке подвергаются крупногабаритные изделия).

Для этого может применяться сменный муфель или муфель, встроенный в нагревательную печь. Использование сменного муфеля, в который обрабатываемые детали загружаются заранее, перед его установкой в печь, позволяет значительно ускорить процесс азотирования, но не всегда является экономически оправданным вариантом (особенно в тех случаях, когда обработке подвергаются крупногабаритные изделия).

Пуансон массой более 230 кг, подвергнутый азотированной обработке

Типы рабочих сред

Для выполнения азотирования могут использоваться различные типы рабочих сред. Наиболее распространенной из них является газовая среда, состоящая на 50% из аммиака и на 50% из пропана или из аммиака и эндогаза, взятых в таких же пропорциях. Процесс азотирования в такой среде выполняется при температуре 570°. При этом изделие подвергается воздействию газовой среды на протяжении 3 часов. Азотированный слой, создаваемый при использовании такой рабочей среды, имеет небольшую толщину, но высокую прочность и износостойкость.

Большое распространение в последнее время получает метод ионно-плазменного азотирования, выполняемого в азотосодержащей разряженной среде.

Ионно-плазменное азотирования – взгляд «изнутри»

Отличительной особенностью ионно-плазменного азотирования, которое также называют обработкой при тлеющем разряде, является то, что обрабатываемую деталь и муфель подключают к источнику электрического тока, при этом изделие выступает в качестве отрицательно заряженного электрода, а муфель – в роли положительно заряженного. В результате между деталью и муфелем формируется поток ионов – своего рода плазма, состоящая из N2 или NH3, за счет которой происходят и нагрев обрабатываемой поверхности, и ее насыщение необходимым количеством азота.

Кроме традиционного и ионно-плазменного азотирования процесс насыщения поверхности стали азотом может выполняться в жидкой среде. В качестве рабочей среды, которая имеет температуру нагрева порядка 570°, в таких случаях используется расплав цианистых солей.Время азотирования, выполняемого в жидкой рабочей среде, может составлять от 30 до 180 минут.

Азотирование сталей

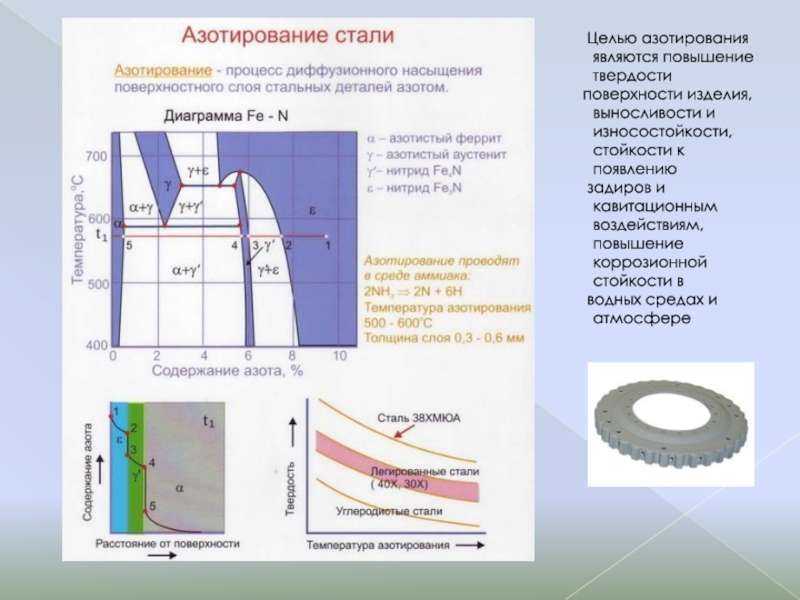

Азотирование – это процесс диффузионного насыщения поверхностного слоя стали азотом при нагреве ее в диссоциированном аммиаке. Такой химико-термической обработке подвергают детали, которые работают на износ при разогреве поверхности до 400°С.

Азотирование сильно повышает твердость поверхностного слоя, его износостойкость, предел выносливости, коррозионные свойства в атмосферной среде, воде и т. д. Твердость азотированного слоя выше, чем цементованной стали, и сохраняется при нагреве до высоких температур (500–550 °С), тогда как твердость цементируемого слоя, имеющего мартенситную структуру, сохраняется только до 200–225 °С.

До азотирования детали подвергают закалке, высокому отпуску (улучшению) и чистовой обработке, т. к. после азотирования нет необходимости в дальнейшей термообработке. Как правило, после азотирования детали не имею коробления поверхностей, либо они минимальны. После азотирования детали шлифуют или полируют, либо вообще не подвергают механической обработке. Азотирование стальных изделий проводят в интервале температур 500–620 °С (в зависимости от геометрии детали, требованиям к процессу, конечным свойствам изделия и т.д. ) в аммиаке, который при нагреве диссоциирует, поставляя на поверхность активный атомарный азот:

к. после азотирования нет необходимости в дальнейшей термообработке. Как правило, после азотирования детали не имею коробления поверхностей, либо они минимальны. После азотирования детали шлифуют или полируют, либо вообще не подвергают механической обработке. Азотирование стальных изделий проводят в интервале температур 500–620 °С (в зависимости от геометрии детали, требованиям к процессу, конечным свойствам изделия и т.д. ) в аммиаке, который при нагреве диссоциирует, поставляя на поверхность активный атомарный азот:

NН3→N + 3Н

Микроструктура азотированного слоя

При температурах азотирования, в стали могут образовываться следующие фазы: α-фаза – твердый раствор азота в Feα (азотистый феррит), γ-фаза – твердый раствор азота в Feγ (азотистый аустенит), γ’-фаза – твердый раствор на основе нитрида железа Fe4N и промежуточная ε-фаза – твердый раствор на основе нитрида железа Fe2-3N. В общем случае формирование структуры диффузионного слоя азотируемой стали зависит от состава стали, температуры и длительности нагрева, а также скорости охлаждения после азотирования. При азотировании стали при 590 ºС диффузионный слой состоит из трех фаз: ε, γ’ и α. Микроструктура азотированного слоя стали выглядит примерно так, как показано на рисунке.

При азотировании стали при 590 ºС диффузионный слой состоит из трех фаз: ε, γ’ и α. Микроструктура азотированного слоя стали выглядит примерно так, как показано на рисунке.

Стали для азотирования

Теоретически, азотированию можно подвергать любые стали и чугуны, но широкого практического применения многие материалы для азотирования не получили, т.к. например твердость азотированного железа очень мала и составляет примерно 340 HV.

Для азотирования используются стали легированные алюминием, хромом, молибденом, ванадием. Хром, молибден и ванадий повышают растворимость азота в α-фазе и образуют специальные нитриды MN и M2N. Наиболее высокие поверхностная твердость и износостойкость при азотировании достигаются в хромомолибденовых сталях, дополнительно легированных алюминием. Типичным представителем таких сталей является сталь 38Х2МЮА. Кроме этого, молибден в стали устраняет отпускную хрупкость, которая может возникнуть при медленном охлаждении.

Технология азотирования сталей

Азотирование тонкостенных изделий рекомендуется делать при температурах 500–520 °С. При этих температурах и выдержке 24-60 часов возможно получение слоя 0,3-0,6 мм.

При этих температурах и выдержке 24-60 часов возможно получение слоя 0,3-0,6 мм.

Для ускорения процесса проводят двухступенчатое азотирование: сначала при температурах 500–520 °С, а затем при 540–560 °С. При таком процессе, не смотря на достаточно высокую температуру, сохраняется высокая твердость азотированного слоя. Значительное сокращение процесса, в 2-4 раза, достигается применением азотирования в тлеющем разряде – ионное азотирование.

Азотирование повышает предел усталости конструкционных сталей за счет образования в поверхностном слое остаточных напряжений. Тонкий слой ε-фазы (0,01–0,03 мм) хорошо защищает простые углеродистые стали с содержанием углерода от 0,1 до 1,0 % от коррозии во влажной атмосфере и других средах.

Что такое азотирование стали? – Определение из Corrosionpedia

Последнее обновление: 7 ноября 2016 г.

Что означает азотирование стали?

Азотированная сталь — это сталь, обработанная узкоспециализированным процессом поверхностного упрочнения, известным как азотирование, который представляет собой процесс термической обработки, при котором азот проникает в поверхность металла для создания цементируемой поверхности.

Цементация — это простой процесс упрочнения поверхности металлического предмета. В этом процессе, хотя поверхность металлического предмета становится твердой, сердцевина металлического предмета остается мягкой. Этот процесс преимущественно используется для стали, но также используется для титана, алюминия и молибдена.

Цементация также известна как поверхностная закалка.

Реклама

Коррозионпедия Объясняет Азотирование стали

Азотирование стали получают, когда сталь подвергается процессу азотирования. В процессе азотирования азот диффундирует в стальную основу, чтобы сделать ее поверхность более твердой. Эта диффузия происходит при относительно низких температурах около 524°C (975°F). При этой температуре при диффузии азота в сталь-основу закалка происходит без закалки.

Свойства сердцевины стального изделия, подвергнутого поверхностной закалке в процессе азотирования, не изменяются до тех пор, пока температура конечного отпуска изделия не будет поддерживаться выше температуры процесса азотирования. Нитридные поверхности обладают высокой износостойкостью и обеспечивают защиту от истирания. Благодаря процессу азотирования усталостная долговечность объекта еще больше улучшается. Этот процесс также помогает улучшить коррозионную стойкость объекта.

Нитридные поверхности обладают высокой износостойкостью и обеспечивают защиту от истирания. Благодаря процессу азотирования усталостная долговечность объекта еще больше улучшается. Этот процесс также помогает улучшить коррозионную стойкость объекта.

Азотированию может подвергаться широкий спектр сталей, однако три наиболее часто используемые стали для азотирования:

- AISI 4140

- АИСИ 4340

- Нитраллой

Реклама

Синонимы

Упрочнение поверхности

Поделись этим термином

Связанные термины

- Легированная сталь

- Азотирование

- Газовое азотирование

- Ионное азотирование

- Цементация

- Закалка

- Закалка

- Термическая обработка

- Коррозионная стойкость

Связанное Чтение

- Коррозионная стойкость металлов, обработанных кручением под высоким давлением

- Введение в водородное охрупчивание

- Гальваническая коррозия металлов, соединенных с полимерами, армированными углеродным волокном

- Coring: как правильно удалить этот повреждающий дефект сплава

- Лучший процесс дистилляции отработанных растворителей

- Понимание науглероживания: положительное и отрицательное влияние на металлы

Теги

МеталлургиКоэффициент твердостиКоррозияВещество МодификацияХарактеристики вещества для предотвращения коррозииЗащита от абразивного износаМеталлыМодификация материалаАктуальные статьи

Покрытия

8 вещей, которые нужно знать о покрытиях из полимочевины

Покрытия

5 наиболее распространенных типов металлических покрытий, о которых должен знать каждый

Защита от коррозии

Основы катодной защиты

Покрытия

4 типа покрытий для бетонных полов (и что следует знать о каждом)

Азотирование сталей | Журнал Gear Solutions Ваш ресурс для производителей зубчатых передач

В этой колонке мы обсудим азотирование сталей.

Азотирование вводит азот в поверхность стали при более низкой температуре, чем науглероживание. Часто используются температуры 500-550°С. Поскольку азотирование не включает нагрев аустенитной области и последующую закалку, азотированные детали обеспечивают минимальную деформацию и хороший контроль размеров. В большинстве коммерческих применений поверхностный слой имеет толщину до 200-300 мкм и редко превышает 600 мкм.

Азот образует твердый раствор с ферритом при содержании азота до 6 процентов. При концентрации азота более 6 процентов образуется γ’ (гамма-штрих) состава Fe 4 N. При содержании азота более 8 процентов образуется равновесный продукт ε состава Fe 3 N.

В общем случае азотированные поверхностные слои расслаиваются на слои, с внешней поверхностью как γ’, а внутренним слоем как ε. Внешний слой γ’ часто называют «белым слоем». Этот поверхностный слой нежелателен, так как он твердый, но очень хрупкий. Типичная микроструктура азотированной детали показана на рис. 1.

1.

При газовом азотировании основной реакцией является разложение аммиака с образованием элементарного азота, который диффундирует в сталь:

Глубина гильзы и свойства гильзы зависят от количества нитридообразующих элементов в стали. По мере увеличения содержания легирующих элементов увеличивается и твердость корпуса. Однако добавки легирующих элементов также замедляют диффузию азота, тем самым увеличивая время процесса. На рис. 2 показано типичное время процесса для достижения определенной глубины слоя для типичных азотирующих материалов.

Рисунок 2: Номинальное время для различной глубины азотирования [1] во время газового азотирования. Азотированные стали

Азотированные стали— это среднеуглеродистые стали, которые содержат сильные нитридообразующие элементы, такие как алюминий, хром или молибден. Наибольшее упрочнение достигается при 1% алюминии. Эти стали обычно закаливают и отпускают перед азотированием.

Азотирование осуществляется газовым, солевым или ионным азотированием. Время процесса газового азотирования может быть довольно продолжительным, в зависимости от желаемой глубины эффективного случая. Ионное азотирование имеет более быстрое время азотирования из-за насыщения поверхности азотом, что приводит к более быстрой диффузии.

Общая глубина корпуса часто определяется как зона темного травления на поперечном сечении компонента, определяемая металлографически. Для сплавов, не имеющих резкого перехода между основным материалом и зоной диффузии, общая глубина слоя определяется как глубина под поверхностью, где твердость на 10 % выше, чем твердость сердцевины. Эффективная глубина корпуса определяется как глубина корпуса, при которой твердость превышает определенное значение. Это значение определяется спецификацией или чертежом.

Это значение определяется спецификацией или чертежом.

Процессы

Газовое азотирование

Газовое азотирование использует безводный аммиак либо в одностадийном, либо в двухстадийном процессе [2]. В одностадийном процессе детали обрабатываются при температуре 495-525°C (925-975°F) в течение желаемого времени. В результате этого процесса на поверхности образуется хрупкий белый нитридный слой. Процесс Floe, который представляет собой двухэтапный процесс, уменьшает количество присутствующего хрупкого белого слоя. Первую стадию проводят аналогично одностадийному азотированию, а вторую стадию проводят при более высокой температуре 550-565°С (1025-1050°F). Эта вторая стадия действует так же, как и диффузная стадия ускоренно-диффузионного науглероживания. Эта вторая стадия снижает поверхностную твердость, уменьшает толщину белого слоя и увеличивает глубину азотирования.

Азотирование в расплавленной соли

Азотирование в ванне с расплавленной солью по-прежнему производится, но в меньшем объеме из-за экологических и нормативных требований. В этом процессе при таких температурах, как газовое азотирование, используется расплавленная ванна с азотсодержащей солью, содержащей цианид или цианаты. Критические размеры могут поддерживаться за счет равномерного теплообмена расплавленной соли и за счет низких используемых температур. Азотирование расплавленной солью также происходит быстрее из-за более высокого азотного потенциала ванны по сравнению с газовым азотированием.

В этом процессе при таких температурах, как газовое азотирование, используется расплавленная ванна с азотсодержащей солью, содержащей цианид или цианаты. Критические размеры могут поддерживаться за счет равномерного теплообмена расплавленной соли и за счет низких используемых температур. Азотирование расплавленной солью также происходит быстрее из-за более высокого азотного потенциала ванны по сравнению с газовым азотированием.

Плазменное (ионное) азотирование

При плазменном (ионном) азотировании детали обрабатываются в вакууме. Детали электрически заряжаются высоким напряжением, и в камеру вводится азот. Плазма образуется за счет потенциала напряжения. Этот потенциал напряжения заставляет отдельные атомы азота ускоряться и воздействовать на деталь. Этот процесс нагревает деталь, очищает поверхность, и азот поглощается деталью. Можно выборочно маскировать детали для азотирования посредством управления плазмой. При газовом или солевом азотировании используются различные стопорные или другие химические вещества.