Азотирование стали в домашних условиях: Азотирование стали в домашних условиях: структура, технология и описание

alexxlab | 18.03.2023 | 0 | Разное

Азотирование стали в домашних условиях: структура, технология и описание

Технологии азотирования основываются на изменении структуры поверхности металлического изделия. Данный комплекс операций требуется с целью наделения целевого объекта защитными характеристиками. Впрочем, не только физические качества повышает азотирование стали в домашних условиях, где нет возможностей для более радикальных мер наделения заготовки улучшенными характеристиками.

Общие сведения о технологии азотирования

Необходимость применения азотирования обуславливается поддержанием характеристик, позволяющих наделять изделия высококачественными свойствами. Основная доля техник азотирования выполняется в соответствии с требованиями к термическим способам обработки деталей. В частности, распространена технология шлифования, благодаря которой специалисты могут точнее корректировать параметры металла. Кроме этого, допускается защита участков, которые не подлежат азотированию. В данном случае может применяться покрытие тонкими слоями олова посредством гальванической методики. По сравнению с более глубокими методами структурного улучшения характеристик металла, азотирование – это насыщение поверхностного слоя стали, которое в меньшей степени влияет на структуру заготовок. То есть основные качества металлических элементов, связанные с внутренними характеристиками, не учитываются при азотированных улучшениях.

По сравнению с более глубокими методами структурного улучшения характеристик металла, азотирование – это насыщение поверхностного слоя стали, которое в меньшей степени влияет на структуру заготовок. То есть основные качества металлических элементов, связанные с внутренними характеристиками, не учитываются при азотированных улучшениях.

Разновидности методов азотирования

Подходы к азотированию могут различаться. Обычно выделяют два основных метода в зависимости от условий азотирования металла. Это могут быть методы повышения поверхностной износостойкости и твердости, а также улучшение коррозионной стойкости. Первый вариант отличается тем, что изменение структуры производится на фоне температуры, составляющей порядка 500 °C. Сокращение азотирования обычно достигается при ионной обработке, когда посредством анодов и катодов реализуется возбуждение тлеющего разряда. При втором варианте производится легированное азотирование стали. Технология данного типа предусматривает температурную обработку при 600-700 °C с продолжительностью процесса до 10 часов. В таких случаях обработка может сочетаться с механическим воздействием и термической доводкой материалов, в соответствии с точными требованиями, к результату.

В таких случаях обработка может сочетаться с механическим воздействием и термической доводкой материалов, в соответствии с точными требованиями, к результату.

Воздействие с ионами плазмы

Это метод насыщения металлов в азотсодержащем вакууме, в котором возбуждаются электрические тлеющие заряды. В качестве анодов могут служить стенки нагревательной камеры, а катодом выступают непосредственно обрабатываемые заготовки. С целью упрощения контроля слоевой структуры допускается коррекция технологического процесса. Например, могут изменяться характеристики плотности тока, степень разряжения, расход азота, уровни добавления чистого технологического газа и т. д. В некоторых модификациях плазменное азотирование стали предусматривает и подключение аргона, метана и водорода. Отчасти это позволяет оптимизировать внешние характеристики стали, но технические изменения все же отличаются от полноценного легирования. Главная разница заключается в том, что глубинные структурные изменения и коррекции производятся не только по внешним покрытиям и оболочкам изделия. Ионная обработка может затрагивать полную деформацию структуры.

Ионная обработка может затрагивать полную деформацию структуры.

Газовое азотирование

Данная методика насыщения металлических изделий производится при температурном уровне порядка 400 °C. Но есть также исключения. Например, тугоплавкие и аустенитные стали предусматривают более высокий уровень нагрева – до 1200 °C. В качестве основной среды насыщения выступает диссоциированный аммиак. Управлять параметрами структурной деформации можно посредством процедуры газового азотирования, которая предполагает разные форматы обработки. Наиболее популярными режимами считаются двух-, трехступенчатые форматы, а также комбинация диссоциированного аммиака. Реже применяются режимы, которые предусматривают задействование воздуха и водорода. Среди контрольных параметров, которые определяют азотирование стали по качественным характеристикам, можно выделить уровень расхода аммиака, температуру, степень диссоциации, расход вспомогательных технологических газов и т. д.

Обработка растворами из электролитов

Как правило, используется технология применения анодного нагрева. По сути, это разновидность электрохимикотермической скоростной переработки стальных материалов. В основе данного метода лежит принцип использования импульсного электрического заряда, который проходит вдоль поверхности заготовки, размещенной в электролитной среде. За счет комбинированного воздействия зарядов электричества на поверхность металла и химической среды достигается и эффект полировки. При такой обработке целевая деталь может рассматриваться в качестве анода с подводкой положительного потенциала от электрического тока. В то же время объем катода должен составлять не меньше объема анода. Здесь надо отметить и некоторые характеристики, по которым ионное азотирование сталей сходится с электролитами. В частности, специалисты отмечают разнообразие режимов формирования электрических процессов с анодами, которые в том числе зависят от подключаемых смесей электролита. Это дает возможность более точной регуляции технико-эксплуатационных качеств металлических заготовок.

По сути, это разновидность электрохимикотермической скоростной переработки стальных материалов. В основе данного метода лежит принцип использования импульсного электрического заряда, который проходит вдоль поверхности заготовки, размещенной в электролитной среде. За счет комбинированного воздействия зарядов электричества на поверхность металла и химической среды достигается и эффект полировки. При такой обработке целевая деталь может рассматриваться в качестве анода с подводкой положительного потенциала от электрического тока. В то же время объем катода должен составлять не меньше объема анода. Здесь надо отметить и некоторые характеристики, по которым ионное азотирование сталей сходится с электролитами. В частности, специалисты отмечают разнообразие режимов формирования электрических процессов с анодами, которые в том числе зависят от подключаемых смесей электролита. Это дает возможность более точной регуляции технико-эксплуатационных качеств металлических заготовок.

Католическое азотирование

Рабочее пространство в данном случае формируется диссоциированным аммиаком с поддержкой температурного режима порядка 200-400 °С. В зависимости от начальных качеств металлической заготовки подбирается оптимальный режим насыщения, достаточный для коррекции заготовки. Это касается также изменения парциального давления аммиака и водорода. Необходимый уровень диссоциации аммиака достигается за счет контроля давления и объемов газового снабжения. При этом, в отличие от классических методов газового насыщения, католическое азотирование стали предусматривает более щадящие режимы обработки. Обычно данная технология реализуется в условиях азотосодержащей воздушной среды с тлеющим электрическим зарядом. Функция анода выполняется стенками камеры нагрева, а катода – изделием.

В зависимости от начальных качеств металлической заготовки подбирается оптимальный режим насыщения, достаточный для коррекции заготовки. Это касается также изменения парциального давления аммиака и водорода. Необходимый уровень диссоциации аммиака достигается за счет контроля давления и объемов газового снабжения. При этом, в отличие от классических методов газового насыщения, католическое азотирование стали предусматривает более щадящие режимы обработки. Обычно данная технология реализуется в условиях азотосодержащей воздушной среды с тлеющим электрическим зарядом. Функция анода выполняется стенками камеры нагрева, а катода – изделием.

Процесса деформации структуры

Практические все методы насыщения поверхностей металлических заготовок базируются на подключении температурного воздействия. Другое дело, что дополнительно могут задействоваться электрические и газовые методики коррекции характеристик, изменяющие не только наружную, но и внешнюю структуру материала. Главным образом технологи добиваются улучшения прочностных качеств целевого объекта и защиты от внешних воздействий. Например, стойкость к коррозии является одной из основных задач насыщения, в рамках которого выполняется азотирование стали. Структура металла после обработки электролитами и газовыми средами наделяется изоляцией, способной противостоять и механическим естественным разрушениям. Конкретные параметры изменения структуры определяются условиями будущего использования заготовки.

Например, стойкость к коррозии является одной из основных задач насыщения, в рамках которого выполняется азотирование стали. Структура металла после обработки электролитами и газовыми средами наделяется изоляцией, способной противостоять и механическим естественным разрушениям. Конкретные параметры изменения структуры определяются условиями будущего использования заготовки.

Азотирование на фоне альтернативных технологий

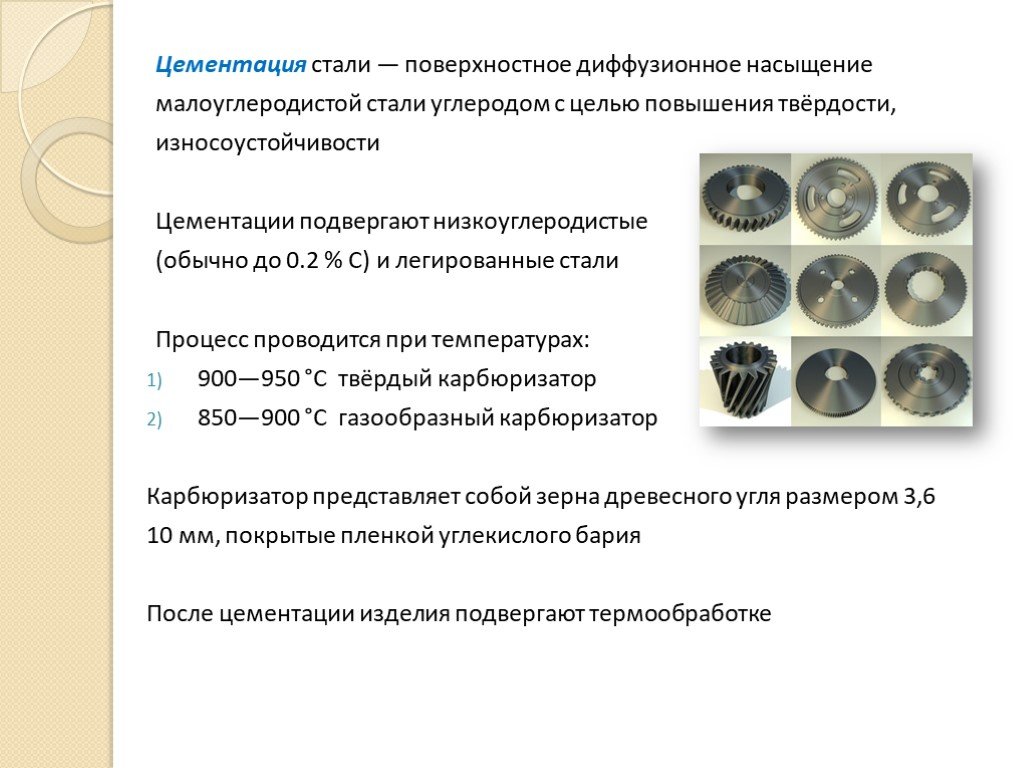

Наряду с методикой азотирования внешняя структура металлических заготовок может изменяться технологиями цианирования и цементации. Что касается первой технологии, то она в большей степени напоминает классическое легирование. Отличием этого процесса является добавление в активные смеси углерода. Имеет существенные особенности и цементация. Она также допускает применение углерода, но при повышенных температурах – порядка 950 °С. Главная цель такого насыщения – добиться высокой эксплуатационной твердости. При этом и цементация, и азотирование стали похожи тем, что внутренняя структура может сохранять определенную степень вязкости. На практике такая обработка применяется в отраслях, где заготовки должны противостоять повышенному трению, механической усталости, обладать износостойкостью и другими качествами, обеспечивающими долговечность материала.

На практике такая обработка применяется в отраслях, где заготовки должны противостоять повышенному трению, механической усталости, обладать износостойкостью и другими качествами, обеспечивающими долговечность материала.

Преимущества азотирования

К основным достоинствам технологии относится разнообразие режимов насыщения заготовок и универсальность применения. Поверхностная обработка с глубиной порядка 0,2-0,8 мм дает возможность также сохранять базовую структуру металлической детали. Впрочем, многое зависит от организации процесса, в рамках которого выполняется азотирование стали и других сплавов. Так, по сравнению с легированием, использование азотной обработки требует меньше затрат и допускается даже в домашних условиях.

Недостатки азотирования

Метод ориентирован на внешнюю доработку поверхностей металла, что обуславливает ограничение по защитным показателям. В отличие от углеродной обработки, к примеру, азотирование не способно корректировать внутреннюю структуру заготовки с целью снятия напряжения. Другим недостатком является риск негативного воздействия даже на внешние защитные свойства подобного изделия. С одной стороны, процесс азотирования стали может повышать коррозийную стойкость и влагозащищенность, но с другой – он же будет минимизировать плотность структуры и, соответственно, скажется на прочностных свойствах.

Другим недостатком является риск негативного воздействия даже на внешние защитные свойства подобного изделия. С одной стороны, процесс азотирования стали может повышать коррозийную стойкость и влагозащищенность, но с другой – он же будет минимизировать плотность структуры и, соответственно, скажется на прочностных свойствах.

Заключение

Технологии обработки металлов предполагают широкий ассортимент способов механического и химического воздействия. Некоторые из них являются типовыми и рассчитываются на стандартизированное наделение заготовок конкретными технико-физическими способами. Другие же ориентируются на специализированную доработку. Ко второй группе можно отнести азотирование стали, которое допускает возможность практически точечной доработки внешней поверхности детали. Такой способ модификации позволяет одновременно формировать барьер от наружного негативного влияния, но при этом не изменять основу материала. На практике таким операциям подвергаются детали и конструкции, которые используются в строительстве, машино- и приборостроении. Особенно это касается материалов, изначально подвергающихся высоким нагрузкам. Впрочем, существуют и показатели прочности, которых невозможно достигнуть благодаря азотированию. В таких случаях применяется легирование с глубинной полноформатной обработкой структуры материала. Но и она имеет свои недостатки в виде вредных технических примесей.

Особенно это касается материалов, изначально подвергающихся высоким нагрузкам. Впрочем, существуют и показатели прочности, которых невозможно достигнуть благодаря азотированию. В таких случаях применяется легирование с глубинной полноформатной обработкой структуры материала. Но и она имеет свои недостатки в виде вредных технических примесей.

Азотирование стали: назначение и особенности технологии

- Суть технологии

- Как протекает процесс азотирования

- Факторы, оказывающие влияние на азотацию

- Типы азотируемых сталей

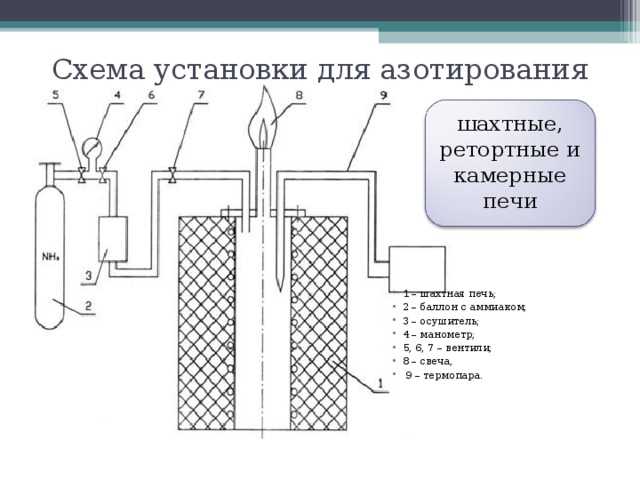

- Технологическая схема азотирования

- Типы рабочих сред

Азотирование, в процессе выполнения которого поверхностный слой стального изделия насыщается азотом, стало использоваться в промышленных масштабах относительно недавно. Такой метод обработки, предложенный к использованию академиком Н.П. Чижевским, позволяет улучшить многие характеристики изделий, изготовленных из стальных сплавов.

Цех ионно-вакуумного азотирования

Суть технологии

Азотирование стали, если сравнивать его с таким популярным методом обработки данного металла, как цементация, отличается рядом весомых преимуществ. Именно поэтому данная технология стала применяться в качестве основного способа улучшения качественных характеристик стали.

Именно поэтому данная технология стала применяться в качестве основного способа улучшения качественных характеристик стали.

При азотировании стальное изделие не подвергается значительному термическому воздействию, при этом твердость его поверхностного слоя значительно увеличивается. Важно, что размеры азотируемых деталей не изменяются. Это позволяет применять такой метод обработки для стальных изделий, которые уже прошли закалку с высоким отпуском и отшлифованы до требуемых геометрических параметров. После выполнения азотирования, или азотации, как часто называют этот процесс, сталь можно сразу подвергать полировке или другим методам финишной обработки.

Схема установки азотирования в тлеющем разряде

Азотирование стали заключается в том, что металл подвергают нагреву в среде, характеризующейся высоким содержанием аммиака. В результате такой обработки с поверхностным слоем металла, насыщающимся азотом, происходят следующие изменения.

- За счет того, что твердость поверхностного слоя стали повышается, улучшается износостойкость детали.

- Возрастает усталостная прочность изделия.

- Поверхность изделия становится устойчивой к коррозии. Такая устойчивость сохраняется при контакте стали с водой, влажным воздухом и паровоздушной средой.

Микроструктура качественно азотированного слоя стали марки 38Х2МЮА

Выполнение азотирования позволяет получить более стабильные показатели твердости стали, чем при осуществлении цементации. Так, поверхностный слой изделия, которое было подвергнуто азотированию, сохраняет свою твердость даже при нагреве до температуры 550–600°, в то время как после цементации твердость поверхностного слоя может начать снижаться уже при нагреве изделия свыше 225°. Прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации.

Как протекает процесс азотирования

В печи муфель с деталью нагревают до температуры, которая обычно находится в интервале 500–600°, а затем выдерживают некоторое время при таком температурном режиме.

В печи муфель с деталью нагревают до температуры, которая обычно находится в интервале 500–600°, а затем выдерживают некоторое время при таком температурном режиме.

Вакуумная печь для термической обработки с системой газового азотирования

Чтобы сформировать внутри муфеля рабочую среду, необходимую для протекания азотирования, в него под давлением подается аммиак. Нагреваясь, аммиак начинает разлагаться на составные элементы, данный процесс описывает следующая химическая формула:

2NH3 → 6H + 2N.

Атомарный азот, выделяющийся в процессе протекания такой реакции, начинает диффузировать в металл, из которого изготовлена обрабатываемая деталь, что приводит к образованию на ее поверхности нитридов, характеризующихся высокой твердостью. Чтобы закрепить результат и не дать поверхности детали окислиться, муфель вместе с изделием и аммиаком, который в ней продолжает оставаться, медленно охлаждают вместе с печью для азотирования.

Нитридный слой, формирующийся на поверхности металла в процессе азотирования, может иметь толщину в интервале 0,3–0,6 мм. Этого вполне достаточно для того, чтобы наделить изделие требуемыми прочностными характеристиками. Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Этого вполне достаточно для того, чтобы наделить изделие требуемыми прочностными характеристиками. Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Классификация процессов азотирования

Процессы, протекающие в поверхностном слое стального изделия при его азотировании, достаточно сложны, но уже хорошо изучены специалистами металлургической отрасли. В результате протекания таких процессов в структуре обрабатываемого металла формируются следующие фазы:

- твердый раствор Fe3N, характеризующийся содержанием азота в пределах 8–11,2%;

- твердый раствор Fe4N, азота в котором содержится 5,7–6,1%;

- раствор азота, формирующийся в α-железе.

Дополнительная α-фаза в структуре металла формируется тогда, когда температура азотирования начинает превышать 591°. В тот момент, когда степень насыщения данной фазы азотом достигает своего максимума, в структуре металла формируется новая фаза. Эвтектоидный распад в структуре металла происходит тогда, когда степень его насыщения азотом достигает уровня 2,35%.

Эвтектоидный распад в структуре металла происходит тогда, когда степень его насыщения азотом достигает уровня 2,35%.

Клапана высокотехнологичных двигателей внутреннего сгорания обязательно проходят процесс азотирования

Факторы, оказывающие влияние на азотацию

Основными факторами, которые оказывают влияние на азотирование, являются:

- температура, при которой выполняется такая технологическая операция;

- давление газа, подаваемого в муфель;

- продолжительность выдержки детали в печи.

На эффективность протекания такого процесса также оказывает влияние степень диссоциации аммиака, которая, как правило, находится в интервале 15–45%. При повышении температуры азотирования твердость формируемого слоя снижается, но процесс диффузии азота в структуру металла ускоряется. Снижение твердости поверхностного слоя металла при его азотировании происходит из-за коагуляции нитридов легирующих элементов, входящих в его состав.

Влияние температуры и легирующих элементов на формирование азотированного слоя

Для ускорения процесса азотирования и повышения его эффективности применяют двухэтапную схему его выполнения. Первый этап азотирования при использовании такой схемы выполняют при температуре, не превышающей 525°. Это позволяет придать поверхностному слою стального изделия высокую твердость. Для выполнения второго этапа процедуры деталь нагревают до температуры 600–620°, при этом глубина азотированного слоя достигает требуемых значений, а сам процесс ускоряется практически в два раза. Твердость поверхностного слоя стального изделия, обработанного по такой технологии, не ниже, чем аналогичный параметр изделий, прошедших обработку по одноступенчатой методике.

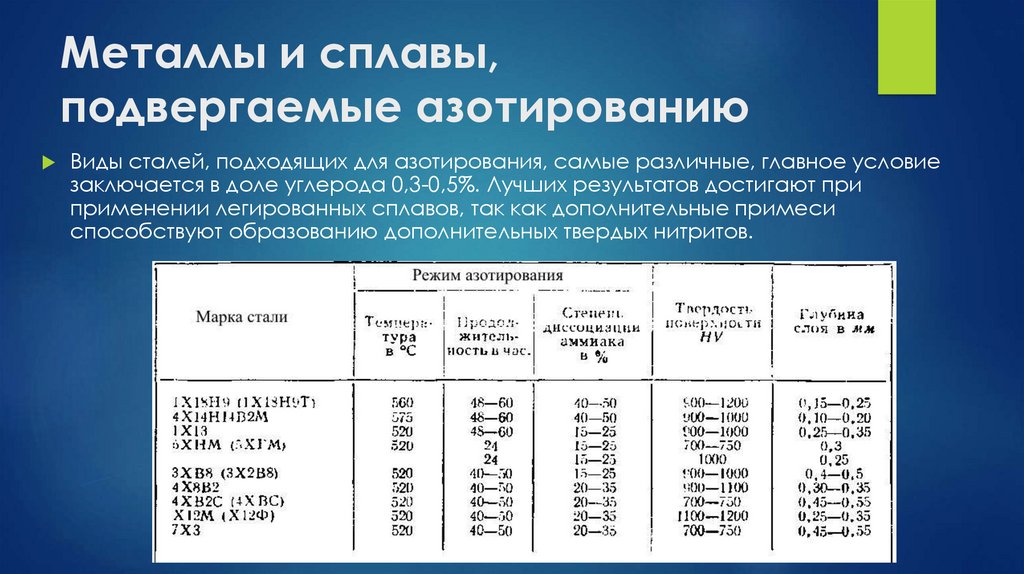

Типы азотируемых сталей

Обработке по технологии азотирования могут подвергаться как углеродистые, так и легированные стали, характеризующихся содержанием углерода в пределах 0,3–0,5%. Максимального эффекта при использовании такой технологической операции удается добиться в том случае, если ей подвергаются стали, в химический состав которых входят легирующие элементы, формирующие твердые и термостойкие нитриды.

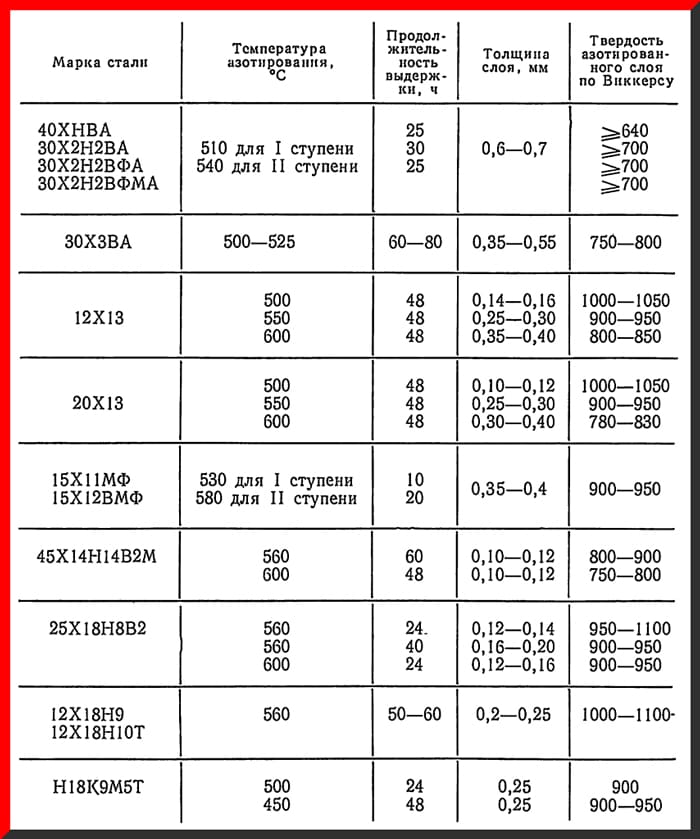

Твердость сталей после азотирования

Легирующие элементы, находящиеся в химическом составе стали, увеличивают твердость азотированного слоя, но вместе с тем уменьшают его толщину. Наиболее активно на толщину азотируемого слоя оказывают влияние такие химические элементы, как вольфрам, молибден, хром и никель.

В зависимости от сферы применения изделия, которое подвергается процедуре азотирования, а также от условий его эксплуатации для осуществления такой технологической операции рекомендуется использовать определенные марки стали. Так, в соответствии с технологической задачей, которую необходимо решить, специалисты советуют применять для азотирования изделия из следующих марок сталей.38Х2МЮА

Это сталь, которая после азотирования отличается высокой твердостью наружной поверхности. Алюминий, содержащийся в химическом составе такой стали, снижает деформационную стойкость изделия, но в то же время способствует повышению твердости и износостойкости его наружной поверхности. Исключение алюминия из химического состава стали позволяет создавать из нее изделия более сложной конфигурации.

40Х, 40ХФАДанные легированные стали используются для изготовления деталей, применяемых в области станкостроения.

30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МАЭти стали служат для производства изделий, подвергающихся в процессе своей эксплуатации частым циклическим нагрузкам на изгиб.

30Х3МФ1Из данного стального сплава изготавливаются изделия, к точности геометрических параметров которых предъявляются высокие требования. Для придания более высокой твердости деталям из данной стали (это преимущественно детали топливного оборудования) в ее химический состав могут добавлять кремний.

Характеристики некоторых сталей после азотирования

Технологическая схема азотирования

Чтобы выполнить традиционное газовое азотирование, инновационное плазменное азотирование или ионное азотирование, обрабатываемую деталь подвергают ряду технологических операций.

Подготовительная термообработкаТакая обработка заключается в закалке изделия и его высоком отпуске. Закалка в рамках выполнения такой процедуры осуществляется при температуре около 940°, при этом охлаждение обрабатываемого изделия производят в масле или воде. Последующий после выполнения закалки отпуск, проходящий при температуре 600–700°, позволяет наделить обрабатываемый металл твердостью, при которой его можно легко резать.

Режимы термообработки перед азотированием

Механическая обработкаЭта операция заканчивается его шлифовкой, позволяющей довести геометрические параметры детали до требуемых значений.

Защита участков изделия, которые не требуют азотированияОсуществляется такая защита путем нанесения тонкого слоя (не более 0,015 мм) олова или жидкого стекла. Для этого используется технология электролиза. Пленка из данных материалов, формирующаяся на поверхности изделия, не позволяет азоту проникать в его внутреннюю структуру.

Для этого используется технология электролиза. Пленка из данных материалов, формирующаяся на поверхности изделия, не позволяет азоту проникать в его внутреннюю структуру.

Подготовленное изделие подвергают обработке в газовой среде.

Рекомендуемые режимы азотирования стали

Финишная обработкаЭтот этап необходим для того, чтобы довести геометрические и механические характеристики изделия до требуемых значений.

Степень изменения геометрических параметров детали при выполнении азотирования, как уже говорилось выше, очень незначительна, и зависит она от таких факторов, как толщина слоя поверхности, который подвергается насыщению азотом; температурный режим процедуры. Гарантировать практически полное отсутствие деформации обрабатываемого изделия позволяет более усовершенствованная технология – ионное азотирование. При выполнении ионно-плазменного азотирования стальные изделия подвергаются меньшему термическому воздействию, благодаря чему их деформация и сводится к минимуму.

В отличие от инновационного ионно-плазменного азотирования, традиционное может выполняться при температурах, доходящих до 700°. Для этого может применяться сменный муфель или муфель, встроенный в нагревательную печь. Использование сменного муфеля, в который обрабатываемые детали загружаются заранее, перед его установкой в печь, позволяет значительно ускорить процесс азотирования, но не всегда является экономически оправданным вариантом (особенно в тех случаях, когда обработке подвергаются крупногабаритные изделия).

Пуансон массой более 230 кг, подвергнутый азотированной обработке

Типы рабочих сред

Для выполнения азотирования могут использоваться различные типы рабочих сред. Наиболее распространенной из них является газовая среда, состоящая на 50% из аммиака и на 50% из пропана или из аммиака и эндогаза, взятых в таких же пропорциях. Процесс азотирования в такой среде выполняется при температуре 570°. При этом изделие подвергается воздействию газовой среды на протяжении 3 часов. Азотированный слой, создаваемый при использовании такой рабочей среды, имеет небольшую толщину, но высокую прочность и износостойкость.

Азотированный слой, создаваемый при использовании такой рабочей среды, имеет небольшую толщину, но высокую прочность и износостойкость.

Большое распространение в последнее время получает метод ионно-плазменного азотирования, выполняемого в азотосодержащей разряженной среде.

Ионно-плазменное азотирования – взгляд «изнутри»

Отличительной особенностью ионно-плазменного азотирования, которое также называют обработкой при тлеющем разряде, является то, что обрабатываемую деталь и муфель подключают к источнику электрического тока, при этом изделие выступает в качестве отрицательно заряженного электрода, а муфель – в роли положительно заряженного. В результате между деталью и муфелем формируется поток ионов – своего рода плазма, состоящая из N2 или NH3, за счет которой происходят и нагрев обрабатываемой поверхности, и ее насыщение необходимым количеством азота.

Кроме традиционного и ионно-плазменного азотирования процесс насыщения поверхности стали азотом может выполняться в жидкой среде.В качестве рабочей среды, которая имеет температуру нагрева порядка 570°, в таких случаях используется расплав цианистых солей. Время азотирования, выполняемого в жидкой рабочей среде, может составлять от 30 до 180 минут.

Процесс азотирования в соляной ванне и его более безопасная альтернатива

Технический Артикул

02.07.18

| 4 мин чтения

Азотирование — популярный метод поверхностного упрочнения, известный своими качествами, которые он обеспечивает при относительно низких температурах процесса.

Азотирование в соляной ванне, также известное как ферритная нитроцементация (FNC), является одним из наиболее популярных способов достижения таких результатов, но не единственным. На самом деле, это не самый безопасный способ.

Как работает азотирование в соляной ванне

Отличительной чертой азотирования в соляной ванне является ванна с расплавленной солью (обычно цианидом или другими солями), в которую погружаются детали. Способ характеризуется переносом посредством диффузии углерода и азота из расплавленной соли на поверхность стальной детали. Этот метод поверхностного упрочнения остается популярным, поскольку он предлагает:

Способ характеризуется переносом посредством диффузии углерода и азота из расплавленной соли на поверхность стальной детали. Этот метод поверхностного упрочнения остается популярным, поскольку он предлагает:

- Повышенную твердость и износостойкость на поверхностях деталей, в то время как сердцевины остаются более мягкими и пластичными.

- Повышенная коррозионная стойкость.

- Значительно снижен риск деформации благодаря сравнительно более низкой температуре обработки.

Преимущество процесса азотирования в соляной ванне заключается в том, что он выполняется при более низких температурах, благодаря чему детали остаются в ферритной фазе, что снижает риск деформации во время обработки.

Популярность азотирования в соляной ванне во многом обусловлена успешным маркетингом процессов термообработки под торговой маркой FNC, основанных на методе соляной ванны. Повсеместное распространение этих процессов азотирования, зарегистрированных под торговой маркой, часто заставляет инженеров не знать или скептически относиться к тому, что такие же металлургические свойства могут быть достигнуты с помощью ферритного азотирования в печи.

Проблемы с азотированием в соляной ванне

Как мы уже упоминали, азотирование в солевой ванне может привести к некоторым проблемам с точки зрения безопасности и стоимости:

- Растворы едкого цианида подвергают операторов риску серьезных травм, если расплавленная соль попадет на их кожу .

- Детали с негерметичными швами или сложной геометрией могут улавливать солевой раствор даже после тщательной промывки. Это подвергает рабочих риску дополнительного воздействия каустика, если соль вытряхивается позже, и может увеличить риск коррозионного повреждения деталей.

- Ванны с расплавленной солью нельзя отключить. Соль должна оставаться расплавленной, поэтому ванны должны оставаться горячими, даже когда ими не пользуются.

Безопасность и экономичность при работе с газом FNC

Одной из констант в металлургии является способность достигать одинаковых результатов с помощью различных процессов. Так обстоит дело при сравнении деталей, закаленных в соляных ваннах, с закаленными в печах FNC.

Gas FNC обеспечивает минимальный риск деформации, коррозионную стойкость и более высокую твердость на поверхности, а также сохраняет пластичность сердцевины точно так же, как процесс азотирования в соляной ванне. Но газовый FNC сопряжен с меньшими опасностями и головными болями. Не используются едкие химикаты, не требуется очистка после обработки, а газовые печи, в отличие от соляных котлов, можно выключать, когда они не используются.

В Paulo мы в основном используем аммиак в сочетании с другими углеродсодержащими газами для снабжения азотом и углеродом стальных деталей. Кроме того, наши газовые печи оснащены цифровыми средствами управления технологическим процессом, которые позволяют нам точно настраивать обработку в соответствии с точной температурой и концентрацией газа. Это позволяет нам соответствовать даже самым точным и уникальным спецификациям.

Пауло лидирует

Мы поднимаем наши возможности FNC на новый уровень. Запланированная модернизация оборудования включает в себя массивную газовую печь FNC в нашем подразделении в Сент-Луисе и новую установку для азотирования низкого давления с улучшенным цифровым управлением технологическим процессом в нашем подразделении в Нэшвилле. Кроме того, дополнительные мощности FNC станут доступными после завершения строительства нашего новейшего подразделения в Монтеррее, Мексика.

Кроме того, дополнительные мощности FNC станут доступными после завершения строительства нашего новейшего подразделения в Монтеррее, Мексика.

Наша цель в Paulo — быть больше похожим на отдел на собственных предприятиях наших клиентов. Это означает, что мы подходим к своей работе с учетом высокой производительности, экономичности и управления рисками. Для достижения этого баланса требуется передовой опыт, накопленный за 75 лет работы в бизнесе.

Если у вас есть вопросы или вы хотите обсудить методологию азотирования с металлургом, свяжитесь с нами. Наши специалисты рады помочь. Получите дополнительную информацию об управлении рисками при термообработке, загрузив наше руководство.

Инженерные сплавы | Ферритная нитроцементация | Газовое азотирование | Интегральная закалка | Низкоуглеродистые стали | Среднеуглеродистые стали | Соляная печь | Инструментальные стали | Печь для азотирования с вакуумной продувкой

Предыдущая статья

Следующая статья

Подпишитесь, чтобы быть в курсе последних и лучших новостей

Подписка по электронной почте — модуль призыва к действию

Общий | Азотирование в солевых ваннах | Практик-механик

Лесной гном

Нержавеющая сталь

- #1

Кто-нибудь делал соляное азотирование в домашних условиях? Есть ли хороший процесс для этого? Не сильно отличается от воронения.

Рис

Алмаз

- #2

У меня есть приятель, который занимается закалкой ножей в солевых ваннах, и, конечно, это можно сделать дома, но это грязно и немного опасно.

Все должно быть из нержавеющей стали, конечно, вся сборка. Соль, особенно горячая, очень агрессивна, и даже детали из нержавеющей стали сильно изнашиваются. Электрика постоянно нуждается в ремонте и замене. Он разъедает все вокруг, так что вы хотите сделать это снаружи, в сарае или где-то еще. И он чрезвычайно реактивен с водой, даже с крошечными кусочками. Капля пота с носа моего друга приводит к взрыву 9соль 00 градусов. Крошечный взрыв, конечно, но достаточно, чтобы у него часто были забавные ожоги на носу или шее.

Он разъедает все вокруг, так что вы хотите сделать это снаружи, в сарае или где-то еще. И он чрезвычайно реактивен с водой, даже с крошечными кусочками. Капля пота с носа моего друга приводит к взрыву 9соль 00 градусов. Крошечный взрыв, конечно, но достаточно, чтобы у него часто были забавные ожоги на носу или шее.

Будьте очень осторожны.

Он нужен ему для работы, но он говорит мне, что хлопот, денег и содержания достаточно, и если бы это не было необходимо, он закрыл бы его в нью-йоркскую минуту.

А у него обычная соль – без азотирования, что, как я полагаю, требует дополнительного, дорогого, неприятного химиката со своими побочными эффектами.

биллмак

Нержавеющая сталь

- #3

Я предполагаю, что ОП имел в виду соляную ванну с цианидом. И нет — я не знаю никого, кто делал бы это дома — неприятный опасный процесс даже в хорошо контролируемой промышленной среде с использованием специального оборудования.

Лесной гном

Нержавеющая сталь

- #4

Я понял свою ошибку вскоре после публикации. По какой-то причине температура не снизилась. Расплавленные соли, цинайд, гадости! Есть много компаний, которые делают это, не нужно рисковать.

ДжРИова

Алмаз

- #5

На самом деле, я не думаю, что есть много мест, где до сих пор используется расплавленная соль. Большинство из них перешло на ионное азотирование для нержавеющей стали или газовое науглероживание мягкой стали.

Я помню, как делал это в профессиональной школе около 100 лет назад. Каждый квартал кто-нибудь оставлял в яме немного масла и стрелял расплавленной солью из котла.

JR

Джонодер

Алмаз

- #6

Как бы вы это ни делали, это не азотирование, если у вас нет донора азота.

Азотирование – Википедия, свободная энциклопедия

Прочитайте часть о недостатках при азотировании в соляной ванне.

Джон Одер

bcstractor

Титан

- #7

Помню, когда я был студентом, мне приходилось документировать схему цеха соляных ванн в International Twist Drill в Шеффилде. Не красиво, много страшно. Газовое пламя повсюду и вонючие котлы с расплавленной солью.

Это было безопаснее, чем место внизу по дороге. Прокатному стану приходилось пропускать небольшие полоски раскаленного добела металла обратно через другой набор валков, параллельный первому набору. Это было достигнуто парнем, стоящим на каждом конце, хватавшим полосу на лету щипцами и возвращающей ее обратно. Он был ВНУТРИ петли.

Это было достигнуто парнем, стоящим на каждом конце, хватавшим полосу на лету щипцами и возвращающей ее обратно. Он был ВНУТРИ петли.

На это было действительно страшно смотреть.

Крис П

Грэм Шарп

Алюминий

- #8

Компания Rolls Royce использовала ванны с цианидной солью для упрочнения коленчатых валов Merlin и Griffon, а также других деталей двигателя. Вокруг отделения термической обработки много табличек о мытье рук и т. д. Будучи стажерами, мы еженедельно посещали лекции от руководителей разных отделов. Когда начальник отдела термической обработки читал свою лекцию, он начал с того, что вывески следует изменить на «Если вы не вымоете руки, вы умрете». Он также сказал нам, что в отделе достаточно цианида, чтобы уничтожить все население Шотландии! Я держал безопасную дистанцию! Определенно не процесс для домашнего магазина!

Он также сказал нам, что в отделе достаточно цианида, чтобы уничтожить все население Шотландии! Я держал безопасную дистанцию! Определенно не процесс для домашнего магазина!

Филипп М

Чугун

- #9

Грэм Шарп сказал:

Он также сказал нам, что в отделе достаточно цианида, чтобы уничтожить все население Шотландии!

Нажмите, чтобы развернуть…

И вы упустили такую возможность?

by thebookbob

Алюминий

- #10

Несколько лет назад мы окрашивали детали оружия в ваннах с расплавленным цианидом. Мы приобрели соли у Heat Bath Corp в Спрингфилде, Массачусетс. Несколько лет назад был очень страшный момент, когда часть отвалилась от крюка, на котором он был подвешен, и упала на дно резервуара. Я пытался выловить его с помощью своего рода стальной кочерги, и, поскольку кочерга стала слишком горячей, чтобы с ней можно было обращаться, я окунул ее в рассол, чтобы охладить, а затем продолжил поиски потерянной части. При входе в расплавленную ванну с кочергой цианид взорвался и извергся подобно вулкану. У меня сильно обгорело запястье, но я избежал дальнейших травм. Похоже, что на кочерге все еще было достаточно влаги, чтобы превратиться в пар и вызвать взрыв. Мне очень повезло. У меня был набор противоядия от цианида (судя по тому, как он выглядел, лекарство было хуже болезни), но, к счастью, мне не пришлось его использовать. Я также был в защитном снаряжении и перчатках, но это могло иметь катастрофические последствия. Еще одним недостатком солей цианидов, помимо их невероятной токсичности, является их коррозионное действие. Мы использовали их в электрической печи, и нам приходилось заменять элементы каждые несколько месяцев, так как они подвергались коррозии из-за солей. Однако полученные цвета были почти такими же хорошими, как и цвета, полученные старым костяным методом. Я бы порекомендовал найти хорошую термообработку и позволить им это сделать.

Я также был в защитном снаряжении и перчатках, но это могло иметь катастрофические последствия. Еще одним недостатком солей цианидов, помимо их невероятной токсичности, является их коррозионное действие. Мы использовали их в электрической печи, и нам приходилось заменять элементы каждые несколько месяцев, так как они подвергались коррозии из-за солей. Однако полученные цвета были почти такими же хорошими, как и цвета, полученные старым костяным методом. Я бы порекомендовал найти хорошую термообработку и позволить им это сделать.

Боб

Грэм Шарп

Алюминий

- #11

PhillipM сказал:

И ты упустил такую возможность?

Нажмите, чтобы развернуть.

..

А если бы я это сделал, то не было бы настоящих инженеров!!! ха ха

Макгайвер

Алмаз

- #12

bythebookbob сказал:

Несколько лет назад мы окрашивали детали оружия в ваннах с расплавленным цианидом. Мы приобрели соли у Heat Bath Corp в Спрингфилде, Массачусетс. Несколько лет назад был очень страшный момент, когда часть отвалилась от крюка, на котором он был подвешен, и упала на дно резервуара. Я пытался выловить его с помощью своего рода стальной кочерги, и, поскольку кочерга стала слишком горячей, чтобы с ней можно было обращаться, я окунул ее в рассол, чтобы охладить, а затем продолжил поиски потерянной части.

При входе в расплавленную ванну с кочергой цианид взорвался и извергся подобно вулкану. У меня сильно обгорело запястье, но я избежал дальнейших травм. Похоже, что на кочерге все еще было достаточно влаги, чтобы превратиться в пар и вызвать взрыв. Мне очень повезло. У меня был набор противоядия от цианида (судя по тому, как он выглядел, лекарство было хуже болезни), но, к счастью, мне не пришлось его использовать. Я также был в защитном снаряжении и перчатках, но это могло иметь катастрофические последствия. Еще одним недостатком солей цианидов, помимо их невероятной токсичности, является их коррозионное действие. Мы использовали их в электрической печи, и нам приходилось заменять элементы каждые несколько месяцев, так как они подвергались коррозии из-за солей. Однако полученные цвета были почти такими же хорошими, как и цвета, полученные старым костяным методом. Я бы порекомендовал найти хорошую термообработку и позволить им это сделать.

Боб

Нажмите, чтобы развернуть.

..

Я помню то же самое из школьного механического цеха (пресловутый отбойный молоток), без цианистого вулкана! Я даже не помню, чтобы был какой-то специальный набор для вытяжки дыма….но был ли у него красочный корпус! жаль, что не кажется безопасным способом приблизиться к этому

Бак

Чугун

- №13

Лесной гном сказал:

Я понял свою ошибку вскоре после публикации. По какой-то причине температура не снизилась. Расплавленные соли, цинайд, гадости! Есть много компаний, которые делают это, не нужно рисковать.

Нажмите, чтобы развернуть…

Я думаю, вы поняли это, и я не хочу нагромождать здесь, но я все же собираюсь раздать свой совет остальным людям.

БЕГИТЕ, не уходите от тех, кто пытается это дома!!!!!!

Мой работодатель занимается азотированием в соляных ваннах, и я, честно говоря, был в комнате, где это делается, только один раз за 25 лет, что я работаю в компании. Я изучал этот процесс на уроках металлургии, когда учился в компании, и я слышал достаточно историй от парней, которые там работали, чтобы знать, что я хожу туда только в случае крайней необходимости.

Теперь я хотел бы спросить, какой тип продукта заставит вас задуматься о нитриде соли для ванн? В большей части нашего нового продукта мы переходим на детали, азотированные в газообразном состоянии. Этот процесс дает результаты, близкие к соляным ваннам для испытания на износ, и он безопаснее и намного проще в эксплуатации. Я тоже не большой зеленый, но цианид – плохая штука.