Б16Д25 схема электрическая – Б16Д25 Станок токарно-винторезный универсальный облегченныйпаспорт, руководство, схемы, описание, характеристики

alexxlab | 29.01.2020 | 0 | Разное

Б16Д25 Станок токарно-винторезный универсальный облегченныйпаспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка Б16Д25

Изготовитель токарно-винторезного станка Б16Д25 – Богородский машиностроительный завод БМЗ.

С 2006 года завод выпускал металлообрабатывающее оборудование под товарной маркой EXEN и являлся ведущим производителем универсальных токарно – винторезных станков на отечественном рынке.

23 мая 2014 г. ОАО «Богородский машиностроительный завод» (ОГРН 1025201451330, ИНН 5245005189, юр. адрес: 607600, РФ, Нижегородская область, г. Богородск, ул. Пушкина, 24) признан несостоятельным (банкротом).

Б16Д25 Станок токарно-винторезный универсальный. Назначение и область применения

Станок заменяет модель 1К62. По всем качественным показателям (производительности, точности, долговечности, надежности, удобству обслуживания, безопасности работы и т. д.) превосходит станок модели 1К62. Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании.

Станки Б16Д25 выполнены на базе основной модели 16Д20 с максимальной унификацией, имеют одинаковые кинематические схемы и унифицированную конструкцию:

Токарно-винторезные станки Б16Д25 могут применяться в различных отраслях промышленности на всевозможных операциях для обработки разных материалов. Обслуживание станков следует осуществлять с учетом специфики их эксплуатации.

Станок предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Класс точности станка Н. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Шпиндель смонтирован на прецизионных подшипниках качения. На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации. Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Различия в технических характеристиках отражены в разделе основных данных станков.

Станки Б16Д25 должны эксплуатироваться в закрытых отапливаемых помещениях, климатические условия УXЛ4 для стран с умеренным климатом и 04 для стран с тропическим климатом по ГОСТ 15150-69.

Станки Б16Д25 имеют устройство для ускоренного перемещения каретки и поперечных салазок суппорта, благодаря чему время на обработку детали сокращается в 1,5 раза.

Основным преимуществом станка модели Б16Д25 является наличие автоматической коробки передач, что значительно облегчает процесс управления станком: появляется возможность переключения оборотов шпинделя под нагрузкой, не допуская полной остановки станка. На станке с механической коробкой потребуется гораздо больше времени для перехода с высоких оборотов на низкие и наоборот. Машиностроительный завод специализируется на выпуске универсальных токарных станков, концентрируя усилия конструкторов, технологов на повышении надежности АКП и всего станка в целом. По требованию потребителей станок комплектуется дополнительной оснасткой под деталь заказчика.

Стандартная комплектация станка включает:

- четырехпозиционный резцедержатель

- комплект сменных колес

- центры упорные

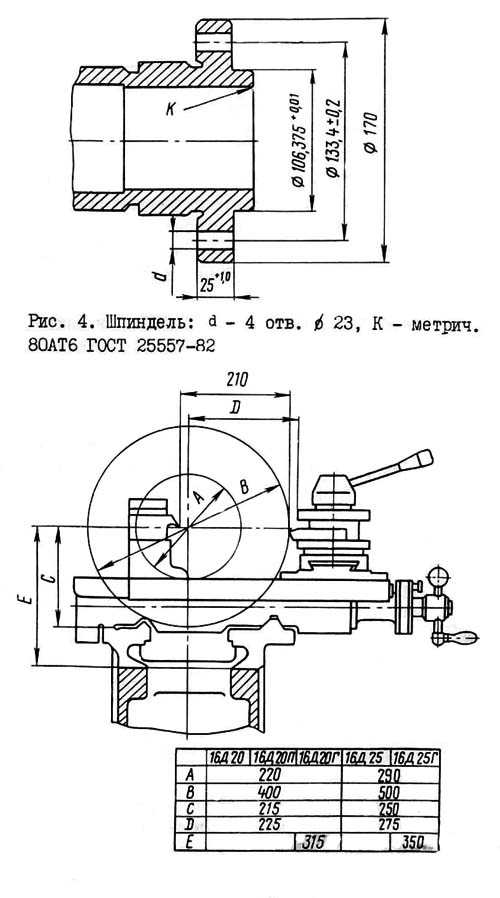

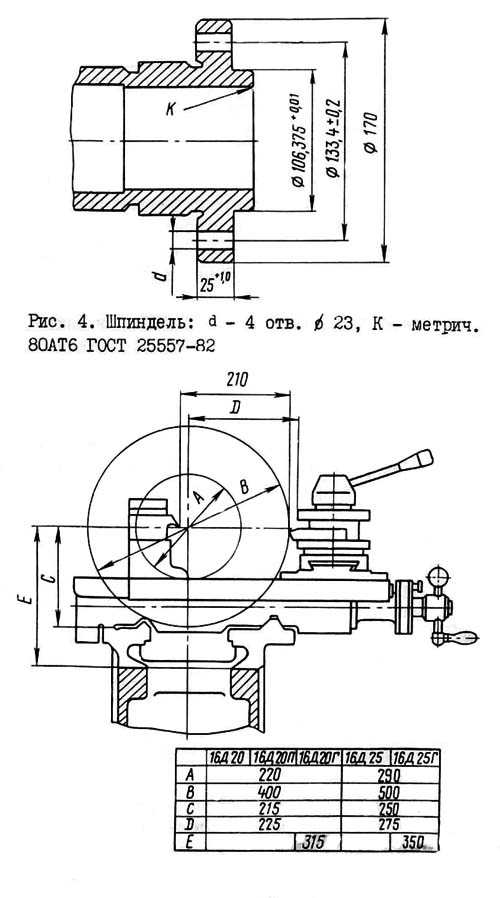

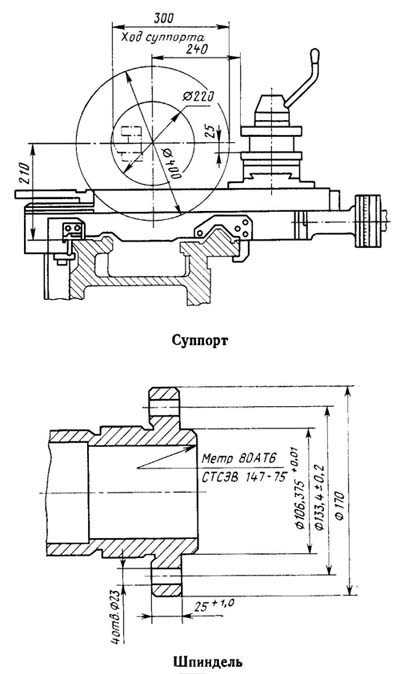

Габариты рабочего пространства токарного станка Б16Д25. Эскиз суппорта

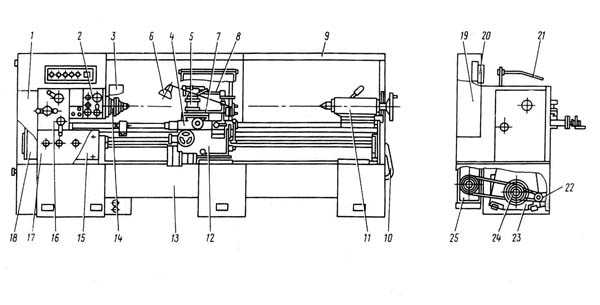

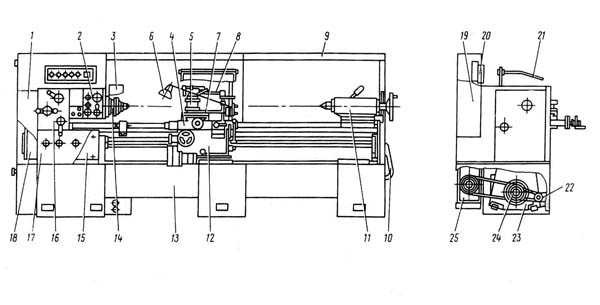

Общий вид токарно-винторезного станка Б16Д25

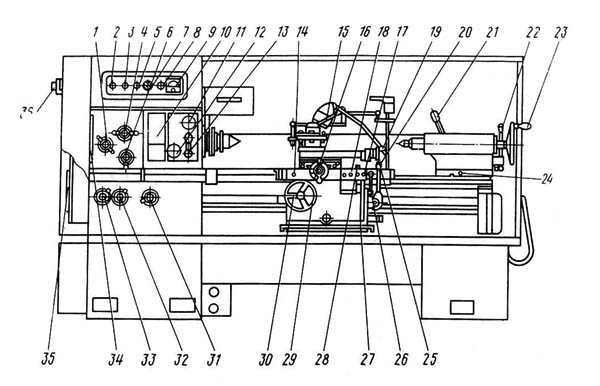

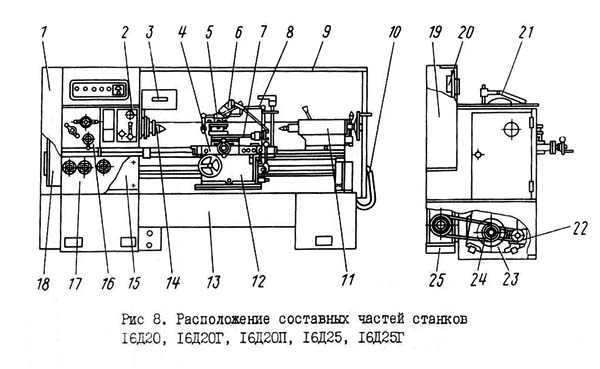

Схема расположения составных частей токарно-винторезного станка Б16Д25

Спецификация составных частей токарно-винторезного станка Б16Д25

- Кожух левый

- Пульт управления

- Ограждение патрона

- Каретка

- Резцедержатель четырехпозиционный

- Электрооборудование

- Суппорт

- Охлаждение

- Ограждение заднее

- Пневмооборудование задней бабки

- Бабка задняя

- Фартук

- Основание

- Бабка шпиндельная

- Коробка подач

- Коробка переборная

- Облицовка коробки подач

- Коробка передач

- Шкаф управления

- Панель

- Ограждение суппорта

- Станция смазки

- Установка моторная

- Шкивы и таблицы

- Автоматическая коробка передач

Механика главного движения и подач

Механизм главного движения – разделенный и состоит из

- моторной установки

- автоматической коробки передач

- переборной группы

Автоматическая коробка передач (АКП) переключается с помощью галетного переключателя II (см.рис.10) и позволяет иметь 9 скоростей, которые включаются без остановки шпинделя в одном диапазоне. Переборная группа позволяет получить три диапазона чисел оборотов шпинделя с помощью рукоятки 4 (Е).

Положение рукояток при выборе частоты вращения должно соответствовать значению, указанному в табл.1, 2. В положении 0 шпиндель не вращается.

Наибольшие крутящие моменты, КПД и наиболее слабое звено в различных диапазонах вращения шпинделя приведены в табл.4.

Механизм подач

Переборная коробка обеспечивает наличие подач, резьб метрических, модульных, дюймовых, питчевых нормального ряда и дюймовых резьб II и 19 ниток на дюйм.

Конструкция станка позволяет нарезать многозаходные резьбы.

Подачи и все правые резьбы нормального ряда можно получить с обычным шагом, удвоенным и увеличенным в 16 раз.

Все левые резьбы нормального ряда получают с обычным шагом и с шагом, увеличенным только в 16 раз.

Дюймовые резьбы II и 19 ниток на I” получают с шагом, увеличенным в 2 раза, и с шагом, уменьшенным в 2 раза.

Требуемое положение рукояток переборной коробки для настройки станка на любой тип резьбы и подачи, приведено в табл.3 при соответствующих положениях рукояток 31, 32, 33 (рис.10).

Краткое описание сборочных единиц

Основание станка

Основание станка состоит из станины, установленной на двух и на трех (для станков с РМЦ = 2000 мм) тумбах.

Станина

Станина станка коробчатой формы с П-образными ребрами, имеет две призматические и две плоские направляющие. На станине устанавливаются шпиндельная бабка, коробка подач, кронштейн 5 ходового винта 2 и ходового велика 4, а также рейка 3.

В нише правого торца станины размещен на подмоторной плите 6 электродвигатель быстрых перемещений суппорта. Плита может перемещаться по скалкам 7.

У станков 16Д20Г и Б16Д25Г станина выполнена с выемкой, позволяющей обработать детали соответственно диаметром 630 и 700 мм. В этом случае станина имеет вкладыш I. При необходимости обработки деталей большего диаметра вкладыш снижается. Для этого нужно вывернуть пробки I (рис.13), удалить винты 2 и штифты 4. Во избежание нанесения забоин вкладыш 3 необходимо положить на подкладку из мягкого материала и для предотвращения коррозии покрыть тонким слоем масла. Перед установкой вкладыша на станину следует тщательно протереть посадочные поверхности станины и вкладыша, осмотреть и убедиться в отсутствии на них забоин.

Для обработки деталей над выемкой в станине необходимо пользоваться специальным удлиненным резцом или резцовой оправкой, устанавливаемыми в резцедержателе, как показано на рис.14. Оправка 3 устанавливается в резцедержателе 4, резец I крепится винтами 2.

ВНИМАНИЕ! При обработке деталей над выемкой : частота вращения шпинделя не должна превышать 400 мин-1.

Тумбы

Тумбы станка – литые, пустотелые. В тумбе левой установлен электродвигатель главного движения, а с правого торца прикреплен масляный бак для централизованной смазки.

В тумбе правой установлен насос и бак для смазочно-охлаждающей жидкости.

Между тумбами на роликах установлено выдвижное корыто для сбора стружки и охлаждающей жидкости.

Моторная установка

Моторная установка состоит из электродвигателя главного движения, моторной плиты 9 и направляющей штанги 3.

Моторная плита крепится на левой торце правой тумбы двумя прихватами 7 и винтами 4, 8. Вращение от электродвигателя главного движения передается поликлиновым ремнем на АКП, которая крепится на задней стенке тумбы.

Переборная коробка

Переборная коробка крепится к заднему торцу шпиндельной бабки и представляет собой редуктор, в котором в качестве выходного вала служит шпиндель станка. Шестеренный механизм переборной коробки позволяет получить три диапазона частот вращения шпинделя; увеличивать в 2 и в 16 раз передаточные отношения между цепью подач и шпинделем; нарезать правые и левые резьбы; дополнительно нарезать дюймовые резьбы II и 19 ниток на I”, производить деление при нарезании многозаходных резьб на 2, 3, 4, 5, 6, 12, 15, 20, 30, 60 заходов.

Переключение шестерен осуществляется с помощью рукояток через кулачки и рычаги.

Подвижные шестерни перемещаются по шлицевым валам с базированием по внутреннему диаметру.

Смазка переборной коробки централизованная, описана в разделе 8

Шпиндельная бабка

Шпиндельная бабка крепится на горизонтальной плоскости направляющих станины в ее левой части шестью болтами. Шпиндельная бабка представляет собой жесткую чугунную отливку с одной расточкой, в которой смонтирован шпиндель станка в цилиндрических конусно-роликовых подшипниках:

ВНИМАНИЕ! Шпиндельные подшипники отрегулированы на заводе-изготовителе станка и не требуют дополнительного регулирования.

Расположение органов управления токарно-винторезным станком Б16Д25

Перечень органов управления токарно-винторезного станка Б16Д25

- Рукоятка установки подач и правых резьб (рукоятка F)

- Выключатель освещения

- Лампа сигнальная смазки АКП

- Рукоятка установки диапазона частот вращения шпинделя (рукоятка Е)

- Лампа сигнальная (указатель включения электропитания)

- Рукоятка установки левых резьб (рукоятка G)

- Кнопки “Пуск” и “Стоп” насоса охлаждения

- Кнопки “Пуск” и “Стоп” насоса охлаждения

- Указатель нагрузки

- Таблица частоты вращения шпинделя

- Рукоятка установки частоты вращения шпинделя (галетный переключатель)

- Выключатель аварийный

- Дублирующая рукоятка управления главным приводом

- Кнопка подачи масла для смазки поперечных салазок и прижимных планок

- Рукоятке поворота и крепления резцовой головки

- Рукоятка ручной поперечной подачи суппорта

- Выключатель аварийный

- Блок управления главным приводом

- Рукоятка ручного перемещения резцовых салазок

- Кнопка включения быстрых ходов каретки и суппорта

- Рукоятка фиксации пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Рукоятка перемещения пиноли задней бабки

- Винт поперечного перемещения задней бабки

- Рукоятка управления ходами каретки и суппорта

- Рукоятка включения гайки ходового винта

- Табличка с символами включения гайки ходового винта

- Болт закрепления каретки к станине

- Рукоятка включения и выключения реечной шестерни

- Маховик ручного перемещения каретки

- Рукоятки установки величины подачи или резьбы

- Рукоятка выбора подач и типа резьбы

- Рукоятки установки величины подачи или резьбы

- Таблица резьб и подач

- Таблица дополнительных и точных резьб

- Вводный выключатель

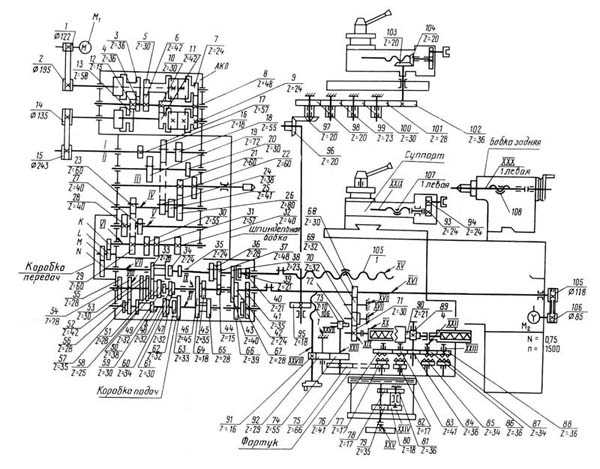

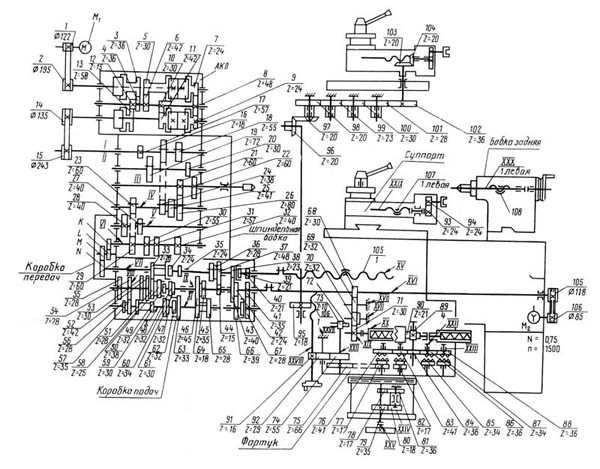

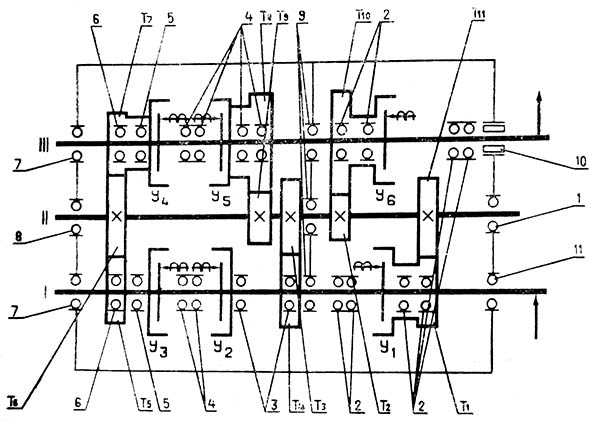

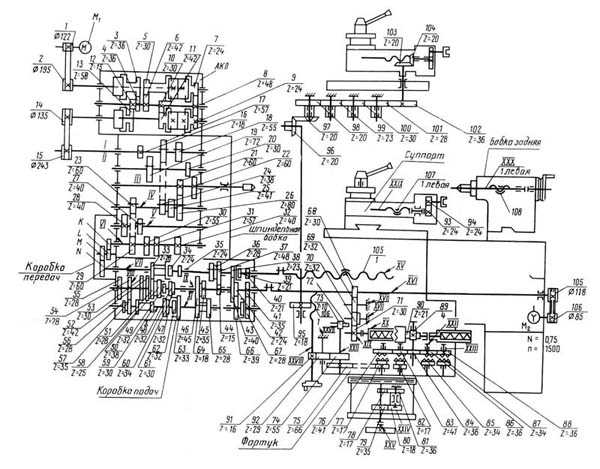

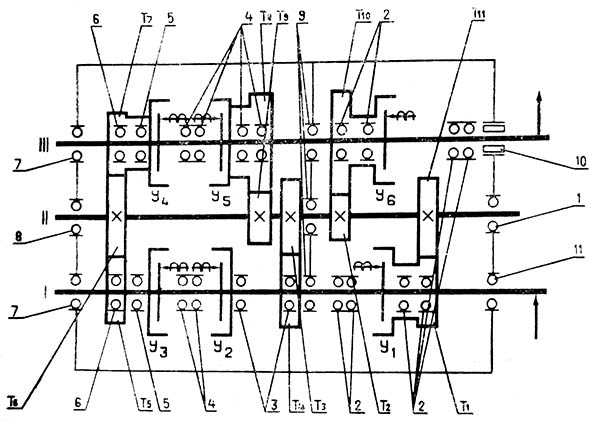

Схема кинематическая токарно-винторезного станка Б16Д25

Схема кинематическая токарно-винторезного станка Б16Д25. Смотреть в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Вращение шпинделя осуществляется от реверсивного электродвигателя Ml через АКП и переборную коробку соединенными поликлиновыми ременными передачами. Установленная на станке АКП имеет шесть электромагнитных муфт, включение которых в определенной последовательности позволяет получить девять ступеней скорости и тормозить шпиндель станка. Переборная коробка дает с помощью включений зубчатых колес 16, 19, 20 и 22 -первую ступень, зубчатых колес 18, 25, 26 и 21 -вторую ступень, зубчатых колес 17, 24, 26 и 21 -третью ступень частоты вращения. Таким образом, шпиндель имеет 27 скоростей вращения.

Кинематическая цепь подачи начинается от шпинделя станка. Величина подачи или шаг резьбы определяется на один оборот шпинделя. От шпинделя через передачу 21, 26, 23, 29 и основной набор сменных шестерен К, L, М, N вращение передается на входной вал коробки подач.

Далее движение подачи проходит через коробку подач и приводит во вращение ходовой винт при нарезании резьбы или ходовой вал при всех остальных видах обработки.

Через передачу 23, 28 и 27, 29 получаем все левые резьбы. Через передачу 26, 32 получаем удвоение подач и правых резьб. Через передачи 17, 24 и 23, 29 при выведенной из зацепления шестерни 26 получаем подачи, увеличенные в 16 раз. Дополнительно при зацеплении 23, 30, получаем II ниток на I”; при 23, 31, получаем 19 ниток на I”.

Вращательное движение ходового винта или ходового вала преобразуется механизмом фартука в продольные и поперечные подачи. Пользуясь табл.4, 5, производят установку величин подач и настройку станка для нарезки различных резьб.

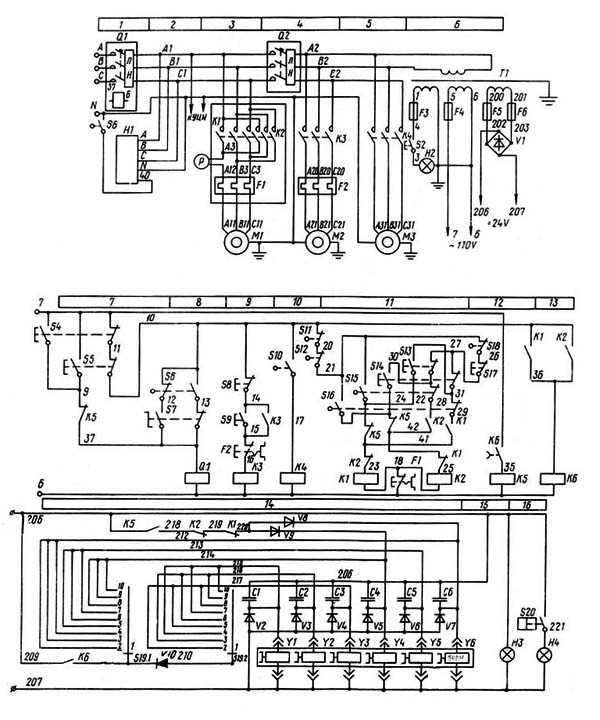

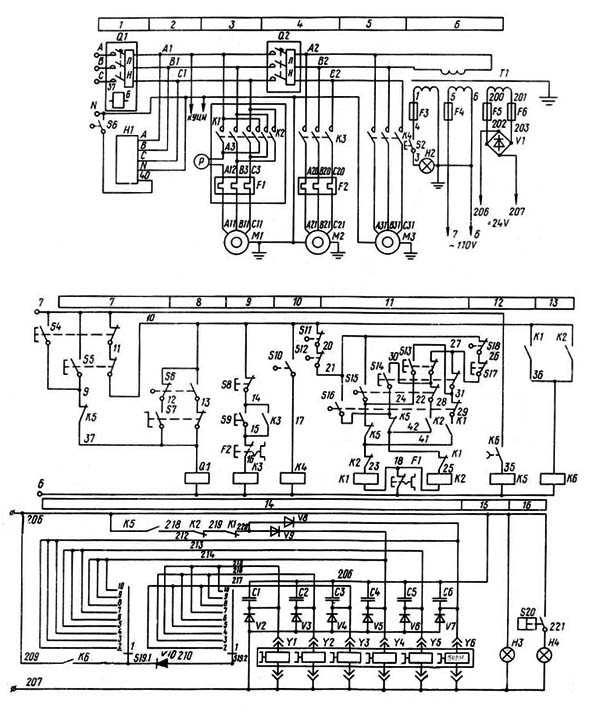

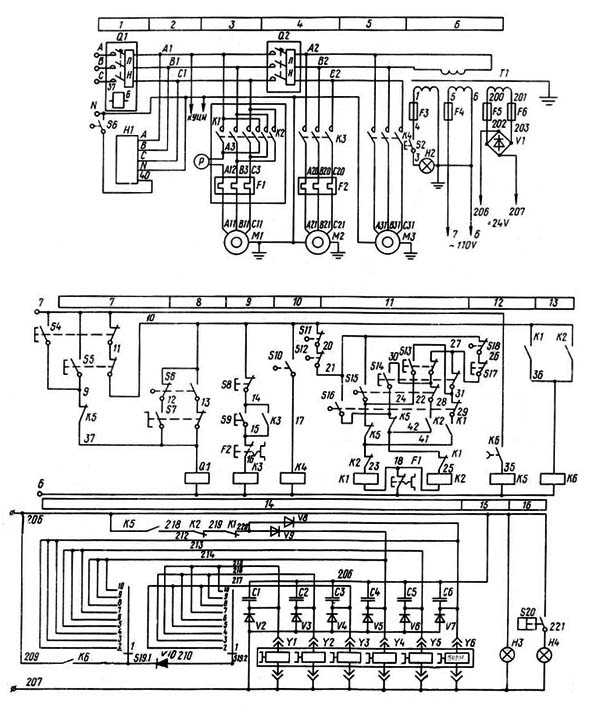

Схема электрическая принципиальная токарно-винторезного станка Б16Д25

Описание электросхемы станка Б16Д25. Общие сведения

На станке установлены трехфазные короткозамкнутые асинхронные электродвигатели и применены следующие величины напряжений

- силовая цепь ~ 380 В, 50 Гц;

- цепь управления переменного тока ~ 110 В, 50 Гц

- цепь управления постоянного тока – 24В

- цепь местного освещения ~ 24 В; 50 Гц

- цепь сигнализации – 24 В

Рабочее место освещается смонтированным на каретке светильником с гибкой стойкой с лампой на 40 Вт.

В рукоятку фартука, встроен выключатель для управления электродвигателем быстрых перемещений. На шпиндельной бабке и каретке расположены пульты управления электродвигателем главного привода.

Шкаф управления установлен на кронштейнах над автоматической коробкой скоростей. Ввод питающих проводов осуществляется через отверстие шкафа управления проводом сечением 4 мм2 (черный цвет – для линейных проводов и зелено-желтый -для проводов заземления).

На лицевой стороне шкафа управления имеются следующие органы управления станка:

- НЗ – сигнальная лампа с линзой молочного цвета, сигнализирующая о включенном состоянии вводного выключателя;

- Н4 – сигнальная лампа с линзой молочного цвета, сигнализирующая о наличии смазки АКП;

- S2 выключатель освещения;

- S8 кнопка выключения насоса охлаждения;

- S9 кнопка включения насоса охлаждения;

- P – измеритель нагрузки

Ремонт станка Б16Д25.

Типовые ремонтные работы, выполняемые при плановых ремонтах

За период межремонтного цикла станок должен быть подвергнут шести осмотрам, четырем малым ремонтам и одному среднему в сроки, указанные в рекомендуемом графике плановых ремонтных работ (рис. 42).

Следует учитывать, что наибольшую эффективность использования станка может обеспечить рациональное чередование и периодичность осмотров и плановых ремонтов, выполняемых с учетом конкретных для каждого отдельного станка условий эксплуатации.

Категории ремонтосложности станка:

- механическая часть — 12;

- электрическая часть — 8,5.

Б16Д25 Станок токарно-винторезный универсальный. Видеоролик.

Технические характеристики токарного станка Б16Д25

| Наименование параметра | 16К20 | 16Д20 | Б16Д25 |

|---|---|---|---|

| Основные параметры станка согласно ГОСТ 440-81 | |||

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 400 | 400 | 500 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 | 290 |

| Наибольший диаметр заготовки обрабатываемой над выемкой (обозначение Г), мм | 310 | 630 | 700 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 710, 1000, 1400, 2000 | 750, 1000, 1500 | 1000, 1500, 2000 |

| Наибольшая масса обрабатываемого изделия в центрах, кг | 1300 | ||

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 52 | 63 | 63 |

| Инструментальный конус шпинделя, мм | Морзе 6 | М80 | М80 |

| Фланец шпинделя, мм | 6К | 6М | 6М |

| Мощность привода главного движения, кВт | 10 | 11 | 11 |

| Частота вращения шпинделя, об/мин | 12,5..1600 | 8,5..2000 | 8,5..2000 |

| Количество прямых скоростей шпинделя | 22 | 27 | 27 |

| Количество скоростей, переключаемых без остановки шпинделя | 9 | 9 | |

| Наибольший крутящий момент на шпинделе, кН*м | 2 | 2 | |

| Суппорт. Подачи | |||

| Высота резца, мм/об | 25 | 25 | |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..10,7 | 0,05..10,7 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..5,35 | 0,025..5,35 |

| Количество подач продольных/ поперечных | 22/ 24 | 32/ 32 | 32/ 32 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 3,8/ 1,9 | 4/ 2 | 4/ 2 |

| Количество резьб, мм | |||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 0,5..112 | 0,25..56 | 0,25..56 |

| Пределы шагов модульных резьб, модуль | 0,5..56 | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,25 | 56..0,25 |

| Задняя бабка | |||

| Центр пиноли задней бабки по ГОСТ 13214-79 | М5 | М5 | М5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 |

| Электрооборудование и привод | |||

| Количество электродвигателей на станке | 4 | 3 | 3 |

| Электродвигатель главного движения, кВт | 10 | 11 | 11 |

| Электродвигатель быстрых перемещений, кВт | 0,75 | 0,75 | 0,75 |

| Электродвигатель насоса СОЖ, кВт | 0,12 | 0,125 | 0,125 |

| Электродвигатель гидростанции, кВт | 1,1 | – | – |

| Габариты и масса станка (РМЦ = 1000) | |||

| Габариты станка (длина ширина высота) (РМЦ = 1000), мм | 2795 х 1190 х 1500 | 2880 х 1270 х 1605 | 2880 х 1320 х 1605 |

| Масса станка, кг | 3005 | 2800 | 2880 |

Связанные ссылки

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

16Д25 Станок токарно-винторезный универсальный облегченныйпаспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16Д25

Разработчик и изготовитель токарно-винторезного станка 16Д25 – Алма-Атинский станкостроительный завод, основанный в 1932 году как чугунолитейный завод № 1 областного отдела легкой промышленности.

С апреля 1942 года после объединения с литейно-механическим заводом “20 лет Октября”, эвакуированным из Луганска, стал называться Алма-Атинским механическим заводом N21 им. 20-летия Октября Наркомата среднего машиностроения СССР.

В 1945 году переименован в Алма-Атинскии станкостроительный завод им. 20-летия Октября.

Завод выпускал станки токарно-винторезные: 16Д20, 16Д20П, 16Д20ПФ1, ТВ16, 16Д25, 1Д95, 1Е95, 1М95.

Станки завода Алма-Атинский станкостроительный завод им. 20-летия Октября

16Д25 Станок токарно-винторезный универсальный. Назначение и область применения

Выпуск станков серии 16Д25 начался на Алма-Атинском станкостроительном заводе им. 20-летия Октября в 1986 году.

Токарно-винторезные станки 16Д25 могут применяться в различных отраслях промышленности на всевозможных операциях для обработки разных материалов. Обслуживание станков следует осуществлять с учетом специфики их эксплуатации.

Станок предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Особенности конструкции и принцип работы станка 16д25

Станок заменяет модель 1К62. По всем качественным показателям (производительности, точности, долговечности, надежности, удобству обслуживания, безопасности работы и т. д.) превосходит станок модели 1К62. Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании.

Шпиндель смонтирован на прецизионных подшипниках качения. На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации. Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Станки 16Д25 выполнены на базе основной модели 16Д20 с максимальной унификацией, имеют одинаковые кинематические схемы и унифицированную конструкцию:

- 16Д20 – базовая модель станка нормальной точности

- 16Д20П – станок повышенной точности

- 16Д20Г – станок нормальной точности с выемкой в станине

- 16Д25 – облегченный станок нормальной точности с увеличенным диаметром обработки

- 16Д25Г – облегченный станок нормальной точности с увеличенным диаметром обработки и с выемкой в станине

Различия в технических характеристиках отражены в разделе основных данных станков.

Станки должны эксплуатироваться в закрытых отапливаемых помещениях, климатические условия УXЛ4 для стран с умеренным климатом и 04 для стран с тропическим климатом по ГОСТ 15150-69.

Класс точности станка Н. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Обозначение универсального токарно-винторезного станка 16Д25

1 – токарный станок (группа)

6 – токарно-винторезный станок (подгруппа)

Д – поколение станка (А, Б, В, Д, К, Л)

25 – высота центров над станиной (250 мм)

Г – исполнение станка с выемкой в станине

П – исполнение станка с повышенной точностью по ГОСТ 8-82

Ф1 – исполнение станка с устройством цифровой индикации УЦИ

Ф3 – исполнение станка с системой ЧПУ

Габариты рабочего пространства токарного станка 16Д25. Эскиз суппорта

Габариты рабочего пространства токарного станка 16д25

Общий вид токарно-винторезного станка 16Д25

Фото токарно-винторезного станка 16д25

Фото токарно-винторезного станка 16д25. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 16д25

Фото токарно-винторезного станка 16д25. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 16д25

Фото токарно-винторезного станка 16д25. Смотреть в увеличенном масштабе

Схема расположения составных частей токарно-винторезного станка 16Д25

Расположение основных узлов токарно-винторезного станка 16д25

Спецификация составных частей токарно-винторезного станка 16Д25

- Кожух левый КД25.422000.000

- Пульт управления 16Д20.182000.000

- Ограждение патрона 16Д20.421000.000

- Каретка 16Д20.050000.000; 16Д20П.050000.000

- Резцедержатель четырехпозиционный 16Д20.041.001

- Электрооборудование 16Д25.185000.000

- Суппорт 16Д20.040000.000; 16Д20П.040000.000

- Охлаждение 16Д20.410000.000; 16Д25.412000.000

- Ограждение заднее 16Д20.425000.000; 16Д25.426000.000

- Пневмооборудование задней бабки 16Д20.120000.000

- Бабка задняя 16Д25.031000.000

- Фартук 16Б20П.061000

- Основание 16Д20.016000.000; 16Д20Г.018.000.000; 16Д25.017000.000

- Бабка шпиндельная 16Д25.02100.000

- Коробка подач 16Д20.070000.000

- Коробка переборная 16Д20.028000.000

- Облицовка коробки подач 16Д25.072000.000

- Коробка передач 16Д25.082 000.000

- Шкаф управления 16Д20.190000.000

- Панель 16Д20.200000.000

- Ограждение суппорта 16Д20.423000.000

- Станция смазки 16Д20.401000.000

- Установка моторная 16Д20.150000.000

- Шкивы и таблицы 16Д20.157000.000

- Автоматическая коробка передач 16Д20.083000.000

Расположение органов управления токарно-винторезным станком 16Д25

Расположение органов управления токарно-винторезным станком 16д25

Перечень органов управления токарно-винторезного станка 16Д25

- Рукоятка установки подач и правых резьб (рукоятка F)

- Выключатель освещения

- Лампа сигнальная смазки АКП

- Рукоятка установки диапазона частот вращения шпинделя (рукоятка Е)

- Лампа сигнальная (указатель включения электропитания)

- Рукоятка установки левых резьб (рукоятка G)

- Кнопки “Пуск” и “Стоп” насоса охлаждения

- Кнопки “Пуск” и “Стоп” насоса охлаждения

- Указатель нагрузки

- Таблица частоты вращения шпинделя

- Рукоятка установки частоты вращения шпинделя (галетный переключатель)

- Выключатель аварийный

- Дублирующая рукоятка управления главным приводом

- Кнопка подачи масла для смазки поперечных салазок и прижимных планок

- Рукоятке поворота и крепления резцовой головки

- Рукоятка ручной поперечной подачи суппорта

- Выключатель аварийный

- Блок управления главным приводом

- Рукоятка ручного перемещения резцовых салазок

- Кнопка включения быстрых ходов каретки и суппорта

- Рукоятка фиксации пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Рукоятка перемещения пиноли задней бабки

- Винт поперечного перемещения задней бабки

- Рукоятка управления ходами каретки и суппорта

- Рукоятка включения гайки ходового винта

- Табличка с символами включения гайки ходового винта

- Болт закрепления каретки к станине

- Рукоятка включения и выключения реечной шестерни

- Маховик ручного перемещения каретки

- Рукоятки установки величины подачи или резьбы

- Рукоятка выбора подач и типа резьбы

- Рукоятки установки величины подачи или резьбы

- Таблица резьб и подач

- Таблица дополнительных и точных резьб

- Вводный выключатель

Механика главного движения и подач

Механизм главного движения – разделенный и состоит из

- моторной установки

- автоматической коробки передач

- переборной группы

- шпиндельной бабки

Автоматическая коробка передач (АКП) переключается с помощью галетного переключателя II (см.рис.10) и позволяет иметь 9 скоростей, которые включаются без остановки шпинделя в одном диапазоне. Переборная группа позволяет получить три диапазона чисел оборотов шпинделя с помощью рукоятки 4 (Е).

Положение рукояток при выборе частоты вращения должно соответствовать значению, указанному в табл.1, 2. В положении 0 шпиндель не вращается.

Наибольшие крутящие моменты, КПД и наиболее слабое звено в различных диапазонах вращения шпинделя приведены в табл.4.

Механизм подач

Переборная коробка обеспечивает наличие подач, резьб метрических, модульных, дюймовых, питчевых нормального ряда и дюймовых резьб II и 19 ниток на дюйм.

Конструкция станка позволяет нарезать многозаходные резьбы.

Подачи и все правые резьбы нормального ряда можно получить с обычным шагом, удвоенным и увеличенным в 16 раз.

Все левые резьбы нормального ряда получают с обычным шагом и с шагом, увеличенным только в 16 раз.

Дюймовые резьбы II и 19 ниток на I” получают с шагом, увеличенным в 2 раза, и с шагом, уменьшенным в 2 раза.

Требуемое положение рукояток переборной коробки для настройки станка на любой тип резьбы и подачи, приведено в табл.3 при соответствующих положениях рукояток 31, 32, 33 (рис.10).

Краткое описание сборочных единиц

Основание станка

Основание станка состоит из станины, установленной на двух и на трех (для станков с РМЦ = 2000 мм) тумбах.

Станина

Станина станка коробчатой формы с П-образными ребрами, имеет две призматические и две плоские направляющие. На станине устанавливаются шпиндельная бабка, коробка подач, кронштейн 5 ходового винта 2 и ходового велика 4, а также рейка 3.

В нише правого торца станины размещен на подмоторной плите 6 электродвигатель быстрых перемещений суппорта. Плита может перемещаться по скалкам 7.

У станков 16Д20Г и 16Д25Г станина выполнена с выемкой, позволяющей обработать детали соответственно диаметром 630 и 700 мм. В этом случае станина имеет вкладыш I. При необходимости обработки деталей большего диаметра вкладыш снижается. Для этого нужно вывернуть пробки I (рис.13), удалить винты 2 и штифты 4. Во избежание нанесения забоин вкладыш 3 необходимо положить на подкладку из мягкого материала и для предотвращения коррозии покрыть тонким слоем масла. Перед установкой вкладыша на станину следует тщательно протереть посадочные поверхности станины и вкладыша, осмотреть и убедиться в отсутствии на них забоин.

Для обработки деталей над выемкой в станине необходимо пользоваться специальным удлиненным резцом или резцовой оправкой, устанавливаемыми в резцедержателе, как показано на рис.14. Оправка 3 устанавливается в резцедержателе 4, резец I крепится винтами 2.

ВНИМАНИЕ! При обработке деталей над выемкой : частота вращения шпинделя не должна превышать 400 мин-1.

Тумбы

Тумбы станка – литые, пустотелые. В тумбе левой установлен электродвигатель главного движения, а с правого торца прикреплен масляный бак для централизованной смазки.

В тумбе правой установлен насос и бак для смазочно-охлаждающей жидкости.

Между тумбами на роликах установлено выдвижное корыто для сбора стружки и охлаждающей жидкости.

Моторная установка

Моторная установка состоит из электродвигателя главного движения, моторной плиты 9 и направляющей штанги 3.

Моторная плита крепится на левой торце правой тумбы двумя прихватами 7 и винтами 4, 8. Вращение от электродвигателя главного движения передается поликлиновым ремнем на автоматическую коробку передач – АКП309-16, которая крепится на задней стенке тумбы.

Переборная коробка

Переборная коробка крепится к заднему торцу шпиндельной бабки и представляет собой редуктор, в котором в качестве выходного вала служит шпиндель станка. Шестеренный механизм переборной коробки позволяет получить три диапазона частот вращения шпинделя; увеличивать в 2 и в 16 раз передаточные отношения между цепью подач и шпинделем; нарезать правые и левые резьбы; дополнительно нарезать дюймовые резьбы II и 19 ниток на I”, производить деление при нарезании многозаходных резьб на 2, 3, 4, 5, 6, 12, 15, 20, 30, 60 заходов.

Переключение шестерен осуществляется с помощью рукояток через кулачки и рычаги.

Подвижные шестерни перемещаются по шлицевым валам с базированием по внутреннему диаметру.

Смазка переборной коробки централизованная, описана в разделе 8

Шпиндельная бабка

Шпиндельная бабка крепится на горизонтальной плоскости направляющих станины в ее левой части шестью болтами. Шпиндельная бабка представляет собой жесткую чугунную отливку с одной расточкой, в которой смонтирован шпиндель станка в цилиндрических конусно-роликовых подшипниках:

- 4-697920Л1 передняя опора для станков нормальной точности

- 2-697920Л1 передняя опора для станков повышенной точности по ГОСТ 21512-76

- 4-17920Л задняя опора для станков нормальной точности

- 2-17920Л задняя опора для станков повышенной точности по ГОСТ 21512-76

ВНИМАНИЕ! Шпиндельные подшипники отрегулированы на заводе-изготовителе станка и не требуют дополнительного регулирования.

Схема кинематическая токарно-винторезного станка 16Д25

Кинематическая схема токарно-винторезного станка 16д25

Схема кинематическая токарно-винторезного станка 16Д25. Смотреть в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Вращение шпинделя осуществляется от реверсивного электродвигателя Ml через АКП и переборную коробку соединенными поликлиновыми ременными передачами. Установленная на станке АКП имеет шесть электромагнитных муфт, включение которых в определенной последовательности позволяет получить девять ступеней скорости и тормозить шпиндель станка. Переборная коробка дает с помощью включений зубчатых колес 16, 19, 20 и 22 -первую ступень, зубчатых колес 18, 25, 26 и 21 -вторую ступень, зубчатых колес 17, 24, 26 и 21 -третью ступень частоты вращения. Таким образом, шпиндель имеет 27 скоростей вращения.

Кинематическая цепь подачи начинается от шпинделя станка. Величина подачи или шаг резьбы определяется на один оборот шпинделя. От шпинделя через передачу 21, 26, 23, 29 и основной набор сменных шестерен К, L, М, N вращение передается на входной вал коробки подач.

Далее движение подачи проходит через коробку подач и приводит во вращение ходовой винт при нарезании резьбы или ходовой вал при всех остальных видах обработки.

Через передачу 23, 28 и 27, 29 получаем все левые резьбы. Через передачу 26, 32 получаем удвоение подач и правых резьб. Через передачи 17, 24 и 23, 29 при выведенной из зацепления шестерни 26 получаем подачи, увеличенные в 16 раз. Дополнительно при зацеплении 23, 30, получаем II ниток на I”; при 23, 31, получаем 19 ниток на I”.

Вращательное движение ходового винта или ходового вала преобразуется механизмом фартука в продольные и поперечные подачи. Пользуясь табл.4, 5, производят установку величин подач и настройку станка для нарезки различных резьб.

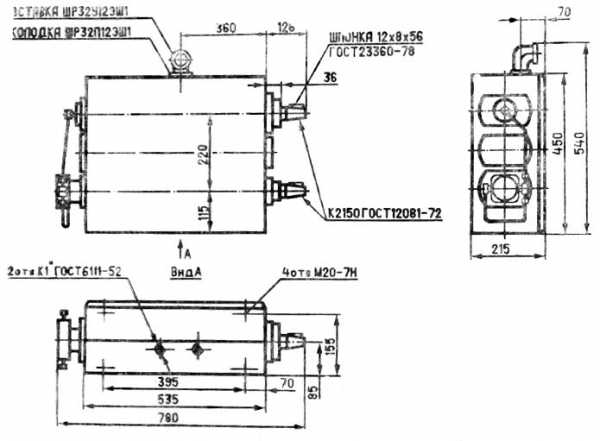

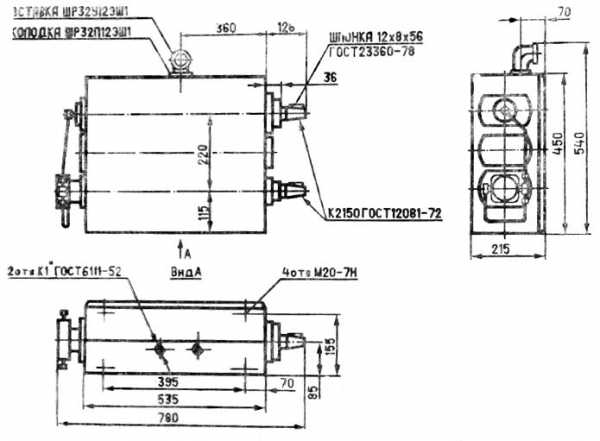

Автоматическая коробка передач АКП 309-16

Производитель АКП 309-16 – Псковский завод зубчатых колес.

Автоматическая коробка передач (скоростей) АКП 309-16 применяется в разделенном приводе главного движения токарно-винторезных станков 16д20 и 16д25. Вращение шпинделя осуществляется от реверсивного электродвигателя Ml через АКП и переборную коробку в шпиндельной бабке соединенными поликлиновыми ременными передачами.

Автоматическая коробка скоростей АКП 309-16 предназначена для переключения частот вращения шпинделя на холостом ходу и в процессе резания, имеет 6 электромагнитных муфт, включение которых в определенной последовательности позволяет получить 9 ступеней скорости и тормозить шпиндель станка. Согласно паспортным данным АКП 309-16 выходная скорость вращения должна находится в диапазоне 125..2000 об/мин, при номинальной частоте на входном валу 1000 об/мин. Переборная коробка в шпиндельной бабке дает с помощью включений зубчатых колес 3-и ступени частоты вращения. Таким образом, шпиндель имеет 27 скоростей вращения.

Коробка передач АКП 309-16 выполнена в виде самостоятельного узла и состоит из корпуса, имеющего форму прямоугольного параллелепипеда с расточками для валов, который крепится на задней стенке тумбы левой тумбы станка.

В коробке использованы электромагнитные фрикционные муфты с магнитопроводящими дисками и бесконтактным токопроводом:

- ЭТМ 114-1А8 (1) – 2,10 А (номинальный ток)

- ЭТМ 114-2А8 (2,3,4,5) – 2,10 А (номинальный ток)

- ЭТМ 124-2А8 (6) – 2,84 А (номинальный ток)

Для охлаждения и смазки электромагнитных муфт, подшипников и зубчатых колес в коробке имеется встроенный маслонасос автоматически подающий масло.

Привод токарно-винторезного станка 16д25

Фото АКП 309-16

Автоматическая коробка скоростей АКП 309-16 токарно-винторезного станка 16д25

Габаритные и присоединительные размеры АКП 309-16

Кинематическая схема АКП 309-16

Кинематическая схема АКП 309-16. Скачать в увеличенном масштабе

Порядок включения муфт

Технические характеристики Автоматической коробки скоростей АКП 309-16

- Номинальный нагрузочный момент на выходном валу – 400 Н.м

- Пределы частот вращения выходного вала – 125..2000 об/мин

- Номинальная частота вращения входного вала – 1000 об/мин

- Количество прямых передач – 9

- Количество обратных передач – нет

- Коэффициент ряда частот вращения выходного вала – 1,41

- Мощность приводного электродвигателя – 15 кВт

- Время разгона – 2,5 с

- Время торможения 2,0 с

- Напряжение цепей питания электромуфт – 24 В

- Масса – 260 кг

Схема электрическая принципиальная токарно-винторезного станка 16Д25

Электрическая схема токарно-винторезного станка 16д25

Описание электросхемы станка 16Д25. Общие сведения

На станке установлены трехфазные короткозамкнутые асинхронные электродвигатели и применены следующие величины напряжений

- силовая цепь ~ 380 В, 50 Гц;

- цепь управления переменного тока ~ 110 В, 50 Гц

- цепь управления постоянного тока – 24В

- цепь местного освещения ~ 24 В; 50 Гц

- цепь сигнализации – 24 В

Рабочее место освещается смонтированным на каретке светильником с гибкой стойкой с лампой на 40 Вт.

В рукоятку фартука, встроен выключатель для управления электродвигателем быстрых перемещений. На шпиндельной бабке и каретке расположены пульты управления электродвигателем главного привода.

Шкаф управления установлен на кронштейнах над автоматической коробкой скоростей. Ввод питающих проводов осуществляется через отверстие шкафа управления проводом сечением 4 мм2 (черный цвет – для линейных проводов и зелено-желтый -для проводов заземления).

На лицевой стороне шкафа управления имеются следующие органы управления станка:

- НЗ – сигнальная лампа с линзой молочного цвета, сигнализирующая о включенном состоянии вводного выключателя;

- Н4 – сигнальная лампа с линзой молочного цвета, сигнализирующая о наличии смазки АКП;

- S2 выключатель освещения;

- S8 кнопка выключения насоса охлаждения;

- S9 кнопка включения насоса охлаждения;

- P – измеритель нагрузки

Ремонт станка 16Д25.

Типовые ремонтные работы, выполняемые при плановых ремонтах

За период межремонтного цикла станок должен быть подвергнут шести осмотрам, четырем малым ремонтам и одному среднему в сроки, указанные в рекомендуемом графике плановых ремонтных работ (рис. 42).

Следует учитывать, что наибольшую эффективность использования станка может обеспечить рациональное чередование и периодичность осмотров и плановых ремонтов, выполняемых с учетом конкретных для каждого отдельного станка условий эксплуатации.

Категории ремонтосложности станка:

- механическая часть — 12;

- электрическая часть — 8,5.

16Д25 Станок токарно-винторезный универсальный облегченный. Видеоролик.

Технические характеристики токарного станка 16Д25

| Наименование параметра | 16К20 | 16Д20 | 16Д25 |

|---|---|---|---|

| Основные параметры станка согласно ГОСТ 440-81 | |||

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 400 | 400 | 500 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 | 290 |

| Наибольший диаметр заготовки обрабатываемой над выемкой (обозначение Г), мм | 310 | 630 | 700 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 710, 1000, 1400, 2000 | 750, 1000, 1500 | 1000, 1500, 2000 |

| Наибольшая масса обрабатываемого изделия в центрах, кг | 1300 | ||

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 52 | 63 | 63 |

| Инструментальный конус шпинделя, мм | Морзе 6 | М80 | М80 |

| Фланец шпинделя, мм | 6К | 6М | 6М |

| Мощность привода главного движения, кВт | 10 | 11 | 11 |

| Частота вращения шпинделя, об/мин | 12,5..1600 | 8,5..2000 | 8,5..2000 |

| Количество прямых скоростей шпинделя | 22 | 27 | 27 |

| Количество скоростей, переключаемых без остановки шпинделя | 9 | 9 | |

| Наибольший крутящий момент на шпинделе, кН*м | 2 | 2 | |

| Суппорт. Подачи | |||

| Высота резца, мм/об | 25 | 25 | |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..10,7 | 0,05..10,7 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..5,35 | 0,025..5,35 |

| Количество подач продольных/ поперечных | 22/ 24 | 32/ 32 | 32/ 32 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 3,8/ 1,9 | 4/ 2 | 4/ 2 |

| Количество резьб, мм | |||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 0,5..112 | 0,25..56 | 0,25..56 |

| Пределы шагов модульных резьб, модуль | 0,5..56 | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,25 | 56..0,25 |

| Задняя бабка | |||

| Центр пиноли задней бабки по ГОСТ 13214-79 | М5 | М5 | М5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 |

| Электрооборудование и привод | |||

| Количество электродвигателей на станке | 4 | 3 | 3 |

| Электродвигатель главного движения, кВт | 10 | 11 | 11 |

| Электродвигатель быстрых перемещений, кВт | 0,75 | 0,75 | 0,75 |

| Электродвигатель насоса СОЖ, кВт | 0,12 | 0,125 | 0,125 |

| Электродвигатель гидростанции, кВт | 1,1 | – | – |

| Габариты и масса станка (РМЦ = 1000) | |||

| Габариты станка (длина ширина высота) (РМЦ = 1000), мм | 2795 х 1190 х 1500 | 2880 х 1270 х 1605 | 2880 х 1320 х 1605 |

| Масса станка, кг | 3005 | 2800 | 2880 |

Связанные ссылки

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Электрооборудование станка 16Д25

1. Электрооборудование станка 16Д25

1.1 Общие сведения об изделии

Токарно – винторезные станки 16Д20, 16Д20П, 16Д20Г, 16Д25, 16Д25Г могут применяться в различных отраслях промышленности на всевозможных операциях для обработки разных материалов. Обслуживание станков следует осуществлять с учетом специфики эксплуатации.

Станки 16Д20П, 16Д20Г, 16Д25Г выполнены на базе основной 16Д20 с максимальной унификацией, имеют одинаковые кинематические схемы и унифицированную конструкцию:

16Д20 – базовый станок нормальной точности;

16Д20П – станок промышленной точности;

16Д20Г – станок нормальной точности с выемкой в станине;

16Д25 – облегченный станок нормальной точности с увеличенным диаметром обработки;

16Д25Г облегченный станок нормальной точности с выемкой в станине.

Различия в технических характеристиках отражены в разделе основных данных станков.

Необходимо строго придерживаться предписаний и рекомендаций, изложенных в руководстве.

Станок 16Д20П не следует использовать для черновой обработки.

Станки должны эксплуатироваться в закрытых отапливаемых помещениях, климатические условия УХЛ; для стран с умеренным климатом и О4 для стран с тропическим климатом по ГОСТ 15150 – 69.

1.2 Основные технические данные и характеристики (данные согласно ГОСТ 1807 – 88Е)

1.3 Указания мер безопасности

Безопасность труда на станке обеспечиваются его изготовлением в соответствии с требованиями ГОСТ 12.2.009-80 СТСЭВ 588-Т7, 5ЗУ-77, 540-77 и ГОСТ 12ю2ю049-80.

Требования безопасности труда при эксплуатации станка устанавливаются соответствующими разделами руководства, руководством по эксплуатации электрооборудования и настоящим подразделом.

Персонал, допущенный в установленном на предприятии порядке к работе на станке, а также к его наладке и ремонту обязан:

– получить инструктаж по технике безопасности в соответствии с заводскими инструкциями, разработанными на основании руководства по эксплуатации и типовых инструкций по охране труда;

– ознакомиться с общими правилами эксплуатации и ремонта станка и указаниями по безопасности труда, которые содержаться в настоящем руководстве по эксплуатации электрооборудования и в эксплутационной документации, прилагаемой к устройствам и комплектующим изделиям, входящим в состав станка.

При монтаже, демонтаже и ремонте надежного зачаливания и безопасного перемещения станка или его оборотных единиц следует использовать специальные рым – болты, отверстия и другие устройства, предусмотренные конструкцией станка. Грузоподъемные устройства следует выбирать с учетом указанных в разделе руководства «Порядок установки» масс станка и его составных частей.

При реконсервации станка следует руководствоваться требованиями безопасности по ГОСТ 9.014-78 «Временная противокоррозионная защита изделий. Общие технические требования».

Необходимо проверить наличие и исправность кожухов и запирающих устройств, ознакомиться с назначением рукояток управления и проверить вручную работу всех механизмов станка.

Выполнить указания, изложенные в разделах «элетрооборудования» и «Гидро -, пневмо – и смазочные системы», относящиеся к пуску.

Конструкцией станка в целях безопасности работы на нем предусмотрены меры для предупреждения возникновения аварийных ситуаций:

Обеспечение нулевая защита;

– Предусмотрено устройство, отключающее вращение рукоятки поперечного перемещения суппорта при включении механической подачи;

– Исключена возможность включения главного привода при открытии ограждения патрона и двери левого кожуха;

– Предусмотрен прозрачный экран для защиты от стружки4

– Установлена световая сигнализация наличия напряжения в шкафу;

– Ходовой винт и валик в зоне обслуживания закрыты щитками;

– Ременные подачи приводов главного движения, насоса смазки, быстрых ходов, патрон и сменные зубчатые колеса коробки передач снабжены ограждениями, предохраняющими от травмирования при работе указанных устройств;

– Рукоятки и другие органы управления станка снабжены фиксаторами, не допускающими самопроизвольных перемещений органов управления;

– Величина сопротивления цепи заземления между винтом заземления и любой металлической частью станка не более 0,1 0м;

– Предусмотрена защита от токов короткого замыкания цепей питания электродвигателей и трансформаторов автоматическими включателями, цепей управления – плавкими предохранителями. Электродвигателей от длительных перегрузок – тепловыми реле.

Категорически запрещается снимать какие-либо ограждения, нарушать или каким-либо способом деблокировать предусмотренные конструкцией станка блокировки.

1.4 Органы управления

1. Рукоятка установки подач и правых резьб (рукоятка f)

2. Выключатель освещения

3. Лампа сигнальная смазки

4. Рукоятка установки диапазона частот вращения шпинделя (рукоятка Е)

5. Лампа сигнальная (указатель включения электропитания)

6. Рукоятка установки левых резьб (рукоятка G)

7,8. Кнопки «Пуск» и «Стоп» насоса охлаждения

9. Указатель нагрузки

10. Таблица частоты вращения шпинделя

11. Рукоятка установки частоты вращения шпинделя (галетный переключатель)

12, 17. Выключатель аварийный

13. Дублирующая рукоятка управления главным приводом

14. Кнопка подачи масла для смазки поперечных салазок и прижимных пленок

15. Рукоятка поворота и крепления резцовой головки

16. Рукоятка ручной поперечной подачи суппорта

18. Блок управления главным приводом

19. Рукоятка ручного перемещения резцовых салазок

20. Кнопка включения быстрых ходов каретки и суппорта

21. Рукоятка фиксации пиноли задней бабки

22. Рукоятка крепления задней бабки к станине

23. Рукоятка перемещения пиноли задней бабки

24. Винт поперечного перемещения задней бабки

25. Рукоятка управления ходами каретки и суппорта

26. Рукоятка включения гайки ходового винта

27. Табличка с символами включения гайки ходового винта

28. Болт закрепления каретки на станине

29. Рукоятка включения и выключения реечной шестерни

30. Маховик ручного перемещения каретки

31,33 Рукоятки установки величины подачи или резьбы

32. Рукоятка выбора подач и типа резьбы

34. Таблица резьб и подач

35. Таблица дополнительных точных резьб

36. Вводный выключатель

1.5 Общие сведения электрооборудования

На станке установлены трехфазные короткозамкнутые асинхронные электродвигатели и применены следующие величины напряжений:

– силовая цепь – 380 В, 50 Гц;

– цепь управления переменного тока – 110 В, 50 Гц;

– цепь управления постоянного тока – 24 В;

– цепь сигнализации – 24В;

– цепь местного освещения – 24В, 50Гц.

Рабочее место освещается смонтированным на каретке светильником с гибкой стойкой с лампой на 40ВТ.

В рукоятку встроен выключатель для управления электродвигателем быстрых перемещений. На шпиндельной бабке и каретке расположены пульты управления электродвигателем главного привода.

Шкаф управления установлен на кронштейнах над автоматической коробкой скоростей. Ввод питающих проводов осуществляется через отверстие шкафа управления проводом сечением 4 мм (черный цвет – для линейных проводов и зелено-желтый – для проводов заземления).

На лицевой стороне шкафа управления имеются следующие органы управления станка:

Н3 – сигнальная лампа с линзой молочного цвета, сигнализирующая о включенном состоянии вводного выключателя;

Н4 – сигнальная лампа с линзой м

mirznanii.com

|

Основные технические характеристики |

Б16Д25 |

Б16Д25-01 |

Б16Д25-02 |

|

Класс точности станка по ГОСТ 8-82 |

Н П |

Н П |

Н П |

|

Наибольший диаметр обрабатываемого изделия: | |||

|

– над станиной, мм |

500 |

500 |

500 |

|

– над суппортом, мм |

290 |

290 |

290 |

|

Наибольшая длина обрабатываемого изделия, мм |

1000 |

1500 |

2000 |

|

Диаметр цилиндрического отверстия в шпинделе, мм |

63 |

63 |

63 |

|

Высота резца, мм |

25 |

25 |

25 |

|

Количество скоростей шпинделя |

27 |

27 |

27 |

|

Количество скоростей, переключаемых без остановки шпинделя |

9 |

9 |

9 |

|

Скорость быстрых перемещений суппорта, мм/мин.: | |||

|

– продольных |

4000 |

4000 |

4000 |

|

– поперечных |

2000 |

2000 |

2000 |

|

Шаги нарезаемых резьб: | |||

|

– метрических, мм |

0,2 – 224 |

0,2 – 224 |

0,2 – 224 |

|

– модульных, модуль |

0,5 – 112 |

0,5 – 112 |

0,5 – 112 |

|

– дюймовых, число ниток на 1// |

112 – 0,125 |

112 – 0,125 |

112 – 0,125 |

|

Габаритные размеры станка: | |||

|

– длина, мм |

2880 |

3300 |

3880 |

|

– ширина, мм |

1320 |

1320 |

1320 |

|

– высота, мм |

1605 |

1605 |

1605 |

|

Основные данные электрооборудования: | |||

|

Род тока питающей сети |

Переменный трехфазный | ||

|

– частота тока, Гц |

50 |

50 |

50 |

|

– напряжение, В |

380 |

380 |

380 |

|

– мощность электродвигателя главного движения, кВт |

11 |

11 |

11 |

| Характеристики электрооборудования | |||

|

Род тока питания сети |

Переменный трехфазный | ||

|

Напряжение, В |

380 |

380 |

380 |

|

Количество электродвигателей (с электронасосом) |

3 |

3 |

3 |

|

Электродвигатель главного движения | |||

|

– мощность, кВт |

11 |

11 |

11 |

|

– номинальная частота вращения, мин-1 |

1500 |

1500 |

1500 |

|

Электродвигатель быстрых перемещений | |||

|

– мощность, кВт |

0,75 |

0,75 |

0,75 |

|

– номинальная частота вращения, мин-1 |

1500 |

1500 |

1500 |

|

Электродвигатель насоса охлаждения | |||

|

– мощность, кВт |

0,125 |

0,125 |

0,125 |

|

– частота вращения, мин-1 |

2800 |

2800 |

2800 |

|

– подача насоса, л/мин. |

22 |

22 |

22 |

|

Суммарная мощность всех электродвигателей, кВт |

11,875 |

11,875 |

11,875 |

www.metal-stanki.ru

16Д20, 16Д20П, 16Д20Г Станок токарно-винторезный универсальный паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16Д20

Разработчик и изготовитель токарно-винторезного станка 16Д20 – Алма-Атинский станкостроительный завод, основанный в 1932 году как чугунолитейный завод № 1 областного отдела легкой промышленности.

С апреля 1942 года после объединения с литейно-механическим заводом “20 лет Октября”, эвакуированным из Луганска, стал называться Алма-Атинским механическим заводом N21 им. 20-летия Октября Наркомата среднего машиностроения СССР.

В 1945 году переименован в Алма-Атинскии станкостроительный завод им. 20-летия Октября.

Завод выпускал станки токарно-винторезные: 16Д20, 16Д20П, 16Д20ПФ1, ТВ16, 16Д25, 1Д95, 1Е95, 1М95.

Станки завода Алма-Атинский станкостроительный завод им. 20-летия Октября

16Д20, 16Д20П, 16Д20Г Станок токарно-винторезный универсальный. Назначение и область применения

Токарно-винторезные станки 16Д20, 16Д20П, 16Д20Г, 16Д25, 16Д25Г могут применяться в различных отраслях промышленности на всевозможных операциях для обработки разных материалов. Обслуживание станков следует осуществлять с учетом специфики их эксплуатации.

Станок предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Особенности конструкции и принцип работы станка 16д20

Класс точности станка Н, П. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Станок заменяет модель 1К62. По всем качественным показателям (производительности, точности, долговечности, надежности, удобству обслуживания, безопасности работы и т. д.) превосходит станок модели 1К62. Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании.

Шпиндель смонтирован на прецизионных подшипниках качения. На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации. Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Станки 16Д20П, 16Д20Г, 16Д25, 16Д25Г выполнены на базе основной 16Д20 с максимальной унификацией, имеют одинаковые кинематические схемы и унифицированную конструкцию:

- 16Д20 – базовая модель станка нормальной точности

- 16Д20П – станок повышенной точности

- 16Д20ПФ1 – станок повышенной точности с устройством цифровой индикации

- 16Д20ПФ1-01 – станок повышенной точности с устройством цифровой индикации

- 16Д20Г – станок нормальной точности с выемкой в станине

- 16Д25 – облегченный станок нормальной точности с увеличенным диаметром обработки

- 16Д25Г – облегченный станок нормальной точности с увеличенным диаметром обработки и с выемкой в станине

Различия в технических характеристиках отражены в разделе основных данных станков.

Токарно-винторезный станок повышенной точности 16Д20П не следует использовать для черновой обработки.

Станки должны эксплуатироваться в закрытых отапливаемых помещениях, климатические условия УXЛ4 для стран с умеренным климатом и 04 для стран с тропическим климатом по ГОСТ 15150-69.

Российские и зарубежные аналоги токарного станка 16Д20

МК6056, МК6057, МК6058 – Ø 500 – производитель Красный пролетарий г. Москва

16Б16, 16Б16П, 16Б16В, 16Б16А – Ø 360 – производитель Средневолжский станкостроительный завод СВЗС, г. Самара

Samat 400L, Samat 400M, Samat 400S – Ø 400 – производитель Средневолжский станкостроительный завод СВЗС, г. Самара

16В20, 16В20П – Ø 445 – производитель Астраханский станкостроительный завод

МСТ1620М – Ø 400 – производитель Минский станкостроительный завод им. Октябрьской революции МЗОР

16ВТ20, 16ВТ20П – Ø 500 – производитель Витебский станкостроительный завод Вистан

КА-280 – Ø 400 – производитель Киевский станкостроительный завод Веркон

ЖА-805 – Ø 400 – производитель Житомирский завод станков автоматов ВерстатУниверсалМаш

CA6140A, CA6140B, CA6240A, CA6240B, – Ø 400 – производитель Shenyang Machine Tool (Group) Co., Ltd. SMTCL Китай

CD6140A, CD6240A – Ø 400 – производитель Dalian Machine Tool Group DMTG Китай

CS6140, CS6140A, CS6240, CS6240A, BJ1630G, BJ1630GD – Ø 400 – производитель Bochi Machine Tool Group Co.,ltd. Китай

C6240 – Ø 400 – производитель Anhui Chizhou Household Machine Tool Китай

GH-1840 ZX – Ø 460 – производитель Jet ( Walter Meier AG WMH ) Швейцария, Китай

CU400, CU400M, C400TM – Ø 440 – производитель Zmm-Bulgaria Holding Ltd., ЗММ Болгария Холдинг

C11MS – Ø 510 – производитель Zmm-Bulgaria Holding Ltd., ЗММ Болгария Холдинг

CU402 – Ø 400 – производитель ZMM Vratsa, ЗММ Враца, Болгария

Габариты рабочего пространства токарного станка 16Д20. Эскиз суппорта

Габариты рабочего пространства токарного станка 16д20

Общий вид токарно-винторезного станка 16Д20, 16Д20П, 16Д20Г

Фото токарно-винторезного станка 16д20

Фото токарно-винторезного станка 16д20. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 16д20

Фото токарно-винторезного станка 16д20. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 16д20

Фото токарно-винторезного станка 16д20. Смотреть в увеличенном масштабе

Автоматическая коробка скоростей АКП309-16 токарно-винторезного станка 16д20

Привод токарно-винторезного станка 16д20

Схема расположения составных частей токарно-винторезного станка 16Д20, 16Д20П, 16Д20Г

Расположение основных узлов токарно-винторезного станка 16д20

Спецификация составных частей токарно-винторезного станка 16Д20, 16Д20П, 16Д20Г

- Кожух левый 16Д20.420000.000

- Пульт управления 16Д20.181000.000

- Ограждение патрона 16Д20.421000.000

- Каретка 16Д20.050000.000; 16Д20П.050000.000

- Резцедержатель четырехпозиционный 16Д20.041.001

- Электрооборудование 16Д20.180000.000

- Суппорт 16Д20.040000.000; 16Д20П.040000.000

- Охлаждение 16Д20.410000.000

- Ограждение заднее 16Д20.425000.000

- Пневмооборудование задней бабки 16Д20.120000.000

- Бабка задняя 16Д20.030000.000

- Фартук 16Б20П.061000

- Основание 16Д20.016000.000; 16Д20Г.018.000.000

- Бабка шпиндельная 16Д20.020000.000-01

- Коробка подач 16Д20.070000.000

- Коробка переборная 16Д20.028000.000

- Облицовка коробки подач 16Д20.071000.000

- Коробка передач 16Д20.080000.000

- Шкаф управления 16Д20.190000.000

- Панель 16Д20.200000.000

- Ограждение суппорта 16Д20.423000.000

- Станция смазки 16Д20.401000.000

- Установка моторная 16Д20.150000.000

- Шкивы и таблицы 16Д20.157000.000

- Автоматическая коробка передач 16Д20.083000.000

Расположение органов управления токарно-винторезным станком 16Д20, 16Д20П, 16Д20Г

Расположение основных узлов токарно-винторезного станка 16д20

Перечень органов управления токарно-винторезного станка 16Д20

- Рукоятка установки подач и правых резьб (рукоятка F)

- Выключатель освещения

- Лампа сигнальная смазки АКП

- Рукоятка установки диапазона частот вращения шпинделя (рукоятка Е)

- Лампа сигнальная (указатель включения электропитания)

- Рукоятка установки левых резьб (рукоятка G)

- Кнопки “Пуск” и “Стоп” насоса охлаждения

- Кнопки “Пуск” и “Стоп” насоса охлаждения

- Указатель нагрузки

- Таблица частоты вращения шпинделя

- Рукоятка установки частоты вращения шпинделя (галетный переключатель)

- Выключатель аварийный

- Дублирующая рукоятка управления главным приводом

- Кнопка подачи масла для смазки поперечных салазок и прижимных планок

- Рукоятке поворота и крепления резцовой головки

- Рукоятка ручной поперечной подачи суппорта

- Выключатель аварийный

- Блок управления главным приводом

- Рукоятка ручного перемещения резцовых салазок

- Кнопка включения быстрых ходов каретки и суппорта

- Рукоятка фиксации пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Рукоятка перемещения пиноли задней бабки

- Винт поперечного перемещения задней бабки

- Рукоятка управления ходами каретки и суппорта

- Рукоятка включения гайки ходового винта

- Табличка с символами включения гайки ходового винта

- Болт закрепления каретки к станине

- Рукоятка включения и выключения реечной шестерни

- Маховик ручного перемещения каретки

- Рукоятки установки величины подачи или резьбы

- Рукоятка выбора подач и типа резьбы

- Рукоятки установки величины подачи или резьбы

- Таблица резьб и подач

- Таблица дополнительных и точных резьб

- Вводный выключатель

Схема кинематическая токарно-винторезного станка 16Д20, 16Д20П, 16Д20Г

Кинематическая схема токарно-винторезного станка 16д20

Схема кинематическая токарно-винторезного станка 16Д20. Смотреть в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Вращение шпинделя осуществляется от реверсивного электродвигателя Ml через АКП и переборную коробку соединенными поликлиновыми ременными передачами. Установленная на станке АКП имеет шесть электромагнитных муфт, включение которых в определенной последовательности позволяет получить девять ступеней скорости и тормозить шпиндель станка. Переборная коробка дает с помощью включений зубчатых колес 16, 19, 20 и 22 -первую ступень, зубчатых колес 18, 25, 26 и 21 -вторую ступень, зубчатых колес 17, 24, 26 и 21 -третью ступень частоты вращения. Таким образом, шпиндель имеет 27 скоростей вращения.

Кинематическая цепь подачи начинается от шпинделя станка. Величина подачи или шаг резьбы определяется на один оборот шпинделя. От шпинделя через передачу 21, 26, 23, 29 и основной набор сменных шестерен К, L, М, N вращение передается на входной вал коробки подач.

Далее движение подачи проходит через коробку подач и приводит во вращение ходовой винт при нарезании резьбы или ходовой вал при всех остальных видах обработки.

Через передачу 23, 28 и 27, 29 получаем все левые резьбы. Через передачу 26, 32 получаем удвоение подач и правых резьб. Через передачи 17, 24 и 23, 29 при выведенной из зацепления шестерни 26 получаем подачи, увеличенные в 16 раз. Дополнительно при зацеплении 23, 30, получаем II ниток на I”; при 23, 31, получаем 19 ниток на I”.

Вращательное движение ходового винта или ходового вала преобразуется механизмом фартука в продольные и поперечные подачи. Пользуясь табл.4, 5, производят установку величин подач и настройку станка для нарезки различных резьб.

Механика главного движения и подач

Механизм главного движения – разделенный и состоит из

- моторной установки

- автоматической коробки передач

- переборной группы

- шпиндельной бабки

Автоматическая коробка передач (АКП) переключается с помощью галетного переключателя II (см.рис.10) и позволяет иметь 9 скоростей, которые включаются без остановки шпинделя в одном диапазоне. Переборная группа позволяет получить три диапазона чисел оборотов шпинделя с помощью рукоятки 4 (Е).

Положение рукояток при выборе частоты вращения должно соответствовать значению, указанному в табл.1, 2. В положении 0 шпиндель не вращается.

Наибольшие крутящие моменты, КПД и наиболее слабое звено в различных диапазонах вращения шпинделя приведены в табл.4.

Механизм подач

Переборная коробка обеспечивает наличие подач, резьб метрических, модульных, дюймовых, питчевых нормального ряда и дюймовых резьб II и 19 ниток на дюйм.

Конструкция станка позволяет нарезать многозаходные резьбы.

Подачи и все правые резьбы нормального ряда можно получить с обычным шагом, удвоенным и увеличенным в 16 раз.

Все левые резьбы нормального ряда получают с обычным шагом и с шагом, увеличенным только в 16 раз.

Дюймовые резьбы II и 19 ниток на I” получают с шагом, увеличенным в 2 раза, и с шагом, уменьшенным в 2 раза.

Требуемое положение рукояток переборной коробки для настройки станка на любой тип резьбы и подачи, приведено в табл.3 при соответствующих положениях рукояток 31, 32, 33 (рис.10).

Краткое описание сборочных единиц

Основание станка

Основание станка состоит из станины, установленной на двух и на трех (для станков с РМЦ = 2000 мм) тумбах.

Станина

Станина станка коробчатой формы с П-образными ребрами, имеет две призматические и две плоские направляющие. На станине устанавливаются шпиндельная бабка, коробка подач, кронштейн 5 ходового винта 2 и ходового велика 4, а также рейка 3.

В нише правого торца станины размещен на подмоторной плите 6 электродвигатель быстрых перемещений суппорта. Плита может перемещаться по скалкам 7.

У станков 16Д20Г и 16Д25Г станина выполнена с выемкой, позволяющей обработать детали соответственно диаметром 630 и 700 мм. В этом случае станина имеет вкладыш I. При необходимости обработки деталей большего диаметра вкладыш снижается. Для этого нужно вывернуть пробки I (рис.13), удалить винты 2 и штифты 4. Во избежание нанесения забоин вкладыш 3 необходимо положить на подкладку из мягкого материала и для предотвращения коррозии покрыть тонким слоем масла. Перед установкой вкладыша на станину следует тщательно протереть посадочные поверхности станины и вкладыша, осмотреть и убедиться в отсутствии на них забоин.

Для обработки деталей над выемкой в станине необходимо пользоваться специальным удлиненным резцом или резцовой оправкой, устанавливаемыми в резцедержателе, как показано на рис.14. Оправка 3 устанавливается в резцедержателе 4, резец I крепится винтами 2.

ВНИМАНИЕ! При обработке деталей над выемкой частота вращения шпинделя не должна превышать 400 мин-1.

Тумбы

Тумбы станка – литые, пустотелые. В тумбе левой установлен электродвигатель главного движения, а с правого торца прикреплен масляный бак для централизованной смазки.

В тумбе правой установлен насос и бак для смазочно-охлаждающей жидкости.

Между тумбами на роликах установлено выдвижное корыто для сбора стружки и охлаждающей жидкости.

Переборная коробка

Переборная коробка крепится к заднему торцу шпиндельной бабки и представляет собой редуктор, в котором в качестве выходного вала служит шпиндель станка. Шестеренный механизм переборной коробки позволяет получить три диапазона частот вращения шпинделя; увеличивать в 2 и в 16 раз передаточные отношения между цепью подач и шпинделем; нарезать правые и левые резьбы; дополнительно нарезать дюймовые резьбы II и 19 ниток на I”, производить деление при нарезании многозаходных резьб на 2, 3, 4, 5, 6, 12, 15, 20, 30, 60 заходов.

Переключение шестерен осуществляется с помощью рукояток через кулачки и рычаги.

Подвижные шестерни перемещаются по шлицевым валам с базированием по внутреннему диаметру.

Смазка переборной коробки централизованная, описана в разделе 8

Шпиндельная бабка

Шпиндельная бабка крепится на горизонтальной плоскости направляющих станины в ее левой части шестью болтами. Шпиндельная бабка представляет собой жесткую чугунную отливку с одной расточкой, в которой смонтирован шпиндель станка в цилиндрических конусно-роликовых подшипниках:

- 4-697920Л1 передняя опора для станков нормальной точности

- 2-697920Л1 передняя опора для станков повышенной точности по ГОСТ 21512-76

- 4-17920Л задняя опора для станков нормальной точности

- 2-17920Л задняя опора для станков повышенной точности по ГОСТ 21512-76

ВНИМАНИЕ! Шпиндельные подшипники отрегулированы на заводе-изготовителе станка и не требуют дополнительного регулирования.

Моторная установка

Моторная установка состоит из электродвигателя главного движения, моторной плиты 9 и направляющей штанги 3.

Моторная плита крепится на левой торце правой тумбы двумя прихватами 7 и винтами 4, 8. Вращение от электродвигателя главного движения передается поликлиновым ремнем на автоматическую коробку передач – АКП 309-16, которая крепится на задней стенке тумбы.

Схема электрическая принципиальная токарно-винторезного станка 16Д20

Электрическая схема токарно-винторезного станка 16д20

Схема электрическая токарно-винторезного станка 16Д20. Скачать в увеличенном масштабе

Описание электросхемы станка 16Д20. Общие сведения

На станке установлены трехфазные короткозамкнутые асинхронные электродвигатели и применены следующие величины напряжений

- силовая цепь ~ 380 В, 50 Гц;

- цепь управления переменного тока ~ 110 В, 50 Гц

- цепь управления постоянного тока – 24В

- цепь местного освещения ~ 24 В; 50 Гц

- цепь сигнализации – 24 В

Рабочее место освещается смонтированным на каретке светильником с гибкой стойкой с лампой на 40 Вт.

В рукоятку фартука, встроен выключатель для управления электродвигателем быстрых перемещений. На шпиндельной бабке и каретке расположены пульты управления электродвигателем главного привода.

Шкаф управления установлен на кронштейнах над автоматической коробкой скоростей. Ввод питающих проводов осуществляется через отверстие шкафа управления проводом сечением 4 мм2 (черный цвет – для линейных проводов и зелено-желтый -для проводов заземления).

На лицевой стороне шкафа управления имеются следующие органы управления станка:

- НЗ – сигнальная лампа с линзой молочного цвета, сигнализирующая о включенном состоянии вводного выключателя;

- Н4 – сигнальная лампа с линзой молочного цвета, сигнализирующая о наличии смазки АКП;

- S2 выключатель освещения;

- S8 кнопка выключения насоса охлаждения;

- S9 кнопка включения насоса охлаждения;

- P – измеритель нагрузки

Автоматическая коробка передач АКП 309-16

Производитель АКП 309-16 – Псковский завод зубчатых колес.

Автоматическая коробка передач (скоростей) АКП 309-16 применяется в разделенном приводе главного движения токарно-винторезных станков 16д20 и 16д25. Вращение шпинделя осуществляется от реверсивного электродвигателя Ml через АКП и переборную коробку в шпиндельной бабке соединенными поликлиновыми ременными передачами.

Автоматическая коробка скоростей АКП 309-16 предназначена для переключения частот вращения шпинделя на холостом ходу и в процессе резания, имеет 6 электромагнитных муфт, включение которых в определенной последовательности позволяет получить 9 ступеней скорости и тормозить шпиндель станка. Согласно паспортным данным АКП 309-16 выходная скорость вращения должна находится в диапазоне 125..2000 об/мин, при номинальной частоте на входном валу 1000 об/мин. Переборная коробка в шпиндельной бабке дает с помощью включений зубчатых колес 3-и ступени частоты вращения. Таким образом, шпиндель имеет 27 скоростей вращения.

Коробка передач АКП 309-16 выполнена в виде самостоятельного узла и состоит из корпуса, имеющего форму прямоугольного параллелепипеда с расточками для валов, который крепится на задней стенке тумбы левой тумбы станка.

В коробке использованы электромагнитные фрикционные муфты с магнитопроводящими дисками и бесконтактным токопроводом:

- ЭТМ 114-1А8 (1) – 2,10 А (номинальный ток)

- ЭТМ 114-2А8 (2,3,4,5) – 2,10 А (номинальный ток)

- ЭТМ 124-2А8 (6) – 2,84 А (номинальный ток)

Для охлаждения и смазки электромагнитных муфт, подшипников и зубчатых колес в коробке имеется встроенный маслонасос автоматически подающий масло.

Привод токарно-винторезного станка 16д20

Фото АКП 309-16

Автоматическая коробка скоростей АКП 309-16 токарно-винторезного станка 16д20

Габаритные и присоединительные размеры АКП 309-16

Кинематическая схема АКП 309-16

Кинематическая схема АКП 309-16. Скачать в увеличенном масштабе

Порядок включения муфт

Технические характеристики Автоматической коробки скоростей АКП 309-16

- Номинальный нагрузочный момент на выходном валу – 400 Н.м

- Пределы частот вращения выходного вала – 125..2000 об/мин

- Номинальная частота вращения входного вала – 1000 об/мин

- Количество прямых передач – 9

- Количество обратных передач – нет

- Коэффициент ряда частот вращения выходного вала – 1,41

- Мощность приводного электродвигателя – 15 кВт

- Время разгона – 2,5 с

- Время торможения 2,0 с

- Напряжение цепей питания электромуфт – 24 В

- Масса – 260 кг

Ремонт станка 16Д20.

Типовые ремонтные работы, выполняемые при плановых ремонтах

За период межремонтного цикла станок должен быть подвергнут шести осмотрам, четырем малым ремонтам и одному среднему в сроки, указанные в рекомендуемом графике плановых ремонтных работ (рис. 42).

Следует учитывать, что наибольшую эффективность использования станка может обеспечить рациональное чередование и периодичность осмотров и плановых ремонтов, выполняемых с учетом конкретных для каждого отдельного станка условий эксплуатации.

Категории ремонтосложности станка:

- механическая часть — 12;

- электрическая часть — 8,5.

Осмотр станка

Наружный осмотр без разборки для выявления дефектов станка в целом и по узлам.

Проверка прочности и плотности неподвижных жестких соединений (основания с фундаментом; станины с основанием; шпиндельной бабки; коробки подач со станиной; каретки с фартуком; шкивов с валами и т. п.).

Открывание крышек узлов для осмотра и проверка состояния механизмов.

Выборка люфта в винтовой паре привода поперечных салазок.

Проверка правильности переключения скоростей шпинделя и подач.

Регулирование фрикционной муфты главного привода и ленточного тормоза шпинделя.

Проверка состояния и мелкий ремонт системы смазки.

Проверка состояния, очистка и мелкий ремонт ограждающих кожухов, щитков и т. п.

Выявление изношенных деталей, требующих восстановления или замены при ближайшем плановом ремонте.

Осмотр перед капитальным ремонтом

Работы, выполняемые при осмотрах перед другими видами ремонтов и, кроме того, выявление де талей, требующих восстановления или замены, эскизирование или заказ чертежей изношенных деталей из узлов, подвергающихся разборке.

Примечание. При проведении осмотра выполняются те из перечисленных работ, необходимость в которых обусловлена состоянием станка.

Малый ремонт токарного станка

- Частичная разборка шпиндельной бабки, коробки подач, фартука, а также других наиболее загрязненных узлов. Открывание крышек и снятие кожухов для внутреннего осмотра и промывки остальных узлов.

- Зачистка посадочных поверхностей под приспособления на шпинделе и пиноли задней бабки без демонтажа последних.

- Проверка зазоров между валами и втулками, замена изношенных втулок, регулирование подшипников качения (кроме шпиндельных), замена изношенных.

- Регулирование фрикционной муфты главного привода, добавление дисков, регулирование ленточного тормоза шпинделя.

- Зачистка заусенцев на зубьях шестерен и шлицах.

- Замена или восстановление изношенных крепежных и регулировочных деталей резцедержателей.

- Пришабривание или зачистка регулировочных клиньев, прижимных планок и т. п.

- Зачистка ходового винта, ходового вала, винтов привода поперечных и резцовых салазок суппорта.

- Зачистка и промывка посадочных поверхностей резцовой головки.

- Проверка работы и регулирование рычагов и рукояток органов управления, блокирующих, фиксирующих, предохранительных механизмов и ограничителей; замена изношенных сухарей, штифтов, пружин и других деталей указанных механизмов.

- Замена изношенных деталей, которые предположительно не выдержат эксплуатации до очередного планового ремонта.

- Зачистка забоин, заусенцев, задиров и царапин на трущихся поверхностях направляющих станины, каретки, салазках суппорта и задней бабки.

- Ремонт ограждающих кожухов, щитков, экранов и т. п.

- Ремонт и промывка системы смазки и ликвидация утечек.

- Регулирование плавности перемещения каретки, салазок суппорта; подтягивание клиньев прижимных планок.

- Проверка состояния и зачистка зубчатых муфт.

- Проверка и ремонт систем пневмооборудования и охлаждения; ликвидации утечек.

- Выявление деталей, требующих замены или восстановления при ближайшем плановом ремонте.

- Проверка точности установки станка и выборочно других точностных параметров.

- Испытание станка на холостом ходу на всех скоростях и подачах, проверка на шум, нагрев и по обрабатываемой детали на точность и чистоту обработки.

Примечание. При малом ремонте выполняются те из указанных работ, которые вызываются состоянием ремонтируемого станка, за исключением работ, предусмотренных в трех последних пунктах, которые должны выполняться во всех случаях.

Средний ремонт токарного станка 16Д20

- Проверка на точность перед разборкой.

- Измерение износа трущихся поверхностей перед ремонтом базовых деталей.

- Частичная разборка станка.

- Промывка, протирка деталей разобранных узлов, промывка, очистка от грязи неразобранных узлов.

- Контроль жесткости шпиндельного узла (см. п. 13.1.5).

- Замена или восстановление изношенных втулок и подшипников качения.

- Замена или добавление фрикционных дисков и замена ленты тормоза шпинделя.

- Замена изношенных зубчатых колес и муфт.

- Восстановление или замена изношенных винтовых пар привода салазок суппорта и пиноли задней бабки.

- Замена изношенных крепежных деталей.

- Замена или восстановление и пригонка регулировочных клиньев и прижимных планок.

- Восстановление точности ходового винта (путем прорезки).