Баббитовые подшипники: Баббит: недостатки и альтернативы. | МеханикИнфо

alexxlab | 28.05.2020 | 0 | Разное

Баббит: недостатки и альтернативы. | МеханикИнфо

Удивительным образом обнаруживается, что в эпоху повсеместного доступа к информации и легкости в получении знаний некоторые важные производства или отдельные процессы остаются на уровне развития более 100-летней давности, хотя существующие компетенции и опыт в данной области позволяют сделать значительный технологический рывок, не прикладывая особых усилий.

Это касается, например, технологии восстановления и ремонта подшипников скольжения в роторном оборудовании.

Технология заливки подшипников широко известна и подробно описана. Первый подшипниковый сплав под названием баббит разработан американцем Исааком Бэббитом в 1839 году, и с 1847 года до сих пор баббит разного химического состава используется в промышленном производстве России. За 180 прошедших лет мир давно научился синтезировать вещества с заранее заданными специальными свойствами, которые наилучшим образом подходят для конкретных задач. Однако трудно объяснить продолжающуюся приверженность многих механиков и инженеров к морально устаревшей технологии и материалу, в то время как повсеместно применяются гораздо лучшие решения.

Становится очевидным, что применение современных материалов и замена неэффективных технологий является необратимой тенденцией. Ремонтные и эксплуатирующие компании, работающие по устаревшим технологиям, неизбежно будут вытеснены более эффективными конкурентами. Задача квалифицированного специалиста — сделать правильный выбор и постараться занять лидерство в этом движении!

Ниже приведен обзор тех негативных факторов, о которых забывают при использовании баббита в качестве ремонтного материала для подшипников скольжения. Данные факторы значительно перевешивают обычные утверждения механиков-консерваторов о том, что с баббитом просто и удобно работать, ремонт обходится дешево и быстро, есть многие специалисты, владеющие технологией, материал не сложно купить и т.д.

Если Вы уже почувствовали необходимость отказа от баббита и устаревшей технологи его заливки, но не знаете о возможной альтернативе, то Вам можно сразу перейти сюда и ознакомиться с современными технологиями изготовления и ремонта подшипников скольжения.

Если же для Вас подобный отказ не является очевидным, то наши материалы окажутся удобным справочником по эксплуатации подшипников скольжения на основе баббитовых сплавов.

1. Опасность работ по заливке подшипников скольжения баббитом.

2. Проблемы при производстве работ.

3. Общие недостатки подшипников скольжения на основе баббитовых сплавов.

4. Неисправности и повреждения подшипников скольжения.

1. Опасность работ по заливке подшипников скольжения баббитом.

В таблице приведена информация о веществах, работа с которыми в процессе производства и ремонта подшипников скольжения с использованием баббита является опасной для человека.

| № | Название | Опасность | Последствия для человека |

| Входящие в состав вещества | |||

| 1 | Свинец 64-85% (марки Б16, БН, БС6) | 1 класс опасности Тяжелый металл, имеет свойство накапливаться в организме. Даже небольшая доза, но систематически поступающая в организм, приводит к концентрации вещества. | Вещество поражает несколько систем: Центральная нервная система – раздражительность, бессонница, повышенная возбудимость, нарушения мозговой деятельности. При остром отравлении потеря сознания. Наблюдаются неврологические нарушения и психические расстройства. В тяжелых случаях развивается энцефалопатия (органическое поражение мозга в результате гибели мозговых клеток). Мочевыводящая система – нарушается работа почек, жидкость не выводится из организма в полном объеме. У человека развивается гипертония. Повреждение канальцев и клубочков. Развивается прогрессирующая хроническая почечная недостаточность. Периферическая нервная система – паралич кисти или стопы. Костная система – при длительном воздействии свинец накапливается в костях и приводит к остеомаляции (размягчение костей). |

| 2 | Сурьма 5.5-17% (марки Б88, Б83, Б83С, Б16, БН, БС6) | 1 класс опасности Токсическое вещество, проникает в организм через органы дыхания | Сильная степень отравления опасна развитием коллапса вследствие паралича кровеносных сосудов. Хронические формы отравления приводят к развитию цирроза печени, анемии, поражению миокарда, патологии детородной функции, острому гастроэнтериту. Наблюдается рвота, диарея, острые боли в области живота. Развивается геморрагический гастрит, язвенные поражения желудка и кишечника, воспаление поджелудочной железы |

| 3 | Мышьяк 0.05-0.9% (марки Б88, Б83, Б83С, Б16, БН, БС6) | 1 класс опасности Хроническое отравление происходит при длительном воздействии малых доз на производстве, содержащем продукты выделения и загрязнение, | Проявляется эритродермией, гиперкератозом, гиперпигментацией, шелушащимся дерматитом, часто возникают заболевания органов дыхания — ларингиты, трахеиты, бронхиты. Длительное воздействие малых доз мышьяка провоцирует онкологические заболевания. |

| 4 | Тяжелые элементы: кадмий, висмут 0.1-1.2% | 1 класс опасности Вдыхание частиц металлов на производстве способствует развитию рака легких. | Блокировка серосодержащих аминокислот, что приводит к нарушению белкового обмена и поражению ядра клетки. Способствуют выводу кальция из костей и поражают нервную систему. Накапливаются в почках и печени, выводятся из организма очень медленно. |

| Используются при производстве работ | |||

| 5 | Соляная кислота | 1 класс опасности Опасны вдыхание тумана и паров. | При попадании на кожу вызывает сильные ожоги. Особенно опасно попадание в глаза. Очень опасны туман и пары, образующиеся при взаимодействии с воздухом концентрированной кислоты. Они раздражают слизистые оболочки и дыхательные пути. Длительная работа в атмосфере вызывает катары дыхательных путей, разрушение зубов, помутнение роговицы глаз, изъязвление слизистой оболочки носа, желудочно-кишечные расстройства. Острое отравление сопровождается охриплостью голоса, удушьем, насморком, кашлем. |

| 6 | Серная кислота | 1 класс опасности Вдыхание паров, попадание на кожу и слизистые оболочки | Вдыхание паров может привести к раздражению, а в последствии и повреждению внутренних органов. Признаки: резкое потемнение некоторых участков тела, раздражение слизистых оболочек, носовое кровотечение, боль в пищеводе. Ожог горла может спровоцировать болезненные спазмы, затрудняющие дыхание. |

| 7 | Гидроксид натрия | 2 класс опасности Попадание внутрь организма. Разъедает кожные покровы и слизистые оболочки при прямом контакте. | Вызывает болезненный синдром в области эпигастрии, чувство жжения в желудочно-кишечном тракте, вплоть до анафилактического шока. |

| 8 | Хлорид цинка | 2 класс опасности Токсичен. Опасен при попадании в дыхательные пути и на слизистые оболочки. | Вызывает раздражение, при более длительном контакте с кожным покровом вызывает ожоги, разъедает ткани. Образующиеся раны очень трудно заживают. В малых дозах вызывает першение в носоглотке и горле, сухой кашель. При вдыхании большого количества хлорида возможно возникновение одышки и так называемого клокочущего дыхания. При попадании вещества на слизистую глаз, интенсивная режущая боль, возможно возникновение полной или частичной слепоты. |

| 9 | Хлористый аммоний | 3 класс опасности Опасен при вдыхании или попадании в организм большого количества | Слишком объемный вдох его паров может привести к остановке сердца. Вдыхание большого количества паров крайне опасно, так как может спровоцировать ожог дыхательных путей и остановку дыхания. Передозировка раствором аммониевой соли вызывает неприятные симптомы отравления: тошноту, рвоту и потерю аппетита. |

НАВЕРХ

2. Проблемы при производстве работ.

При производстве работ по заливке баббита наиболее часто встречаются следующие проблемы:

- Низкое качество сырья. Изготовление сырья из переплавленного лома с выгоревшими легирующими элементами.

- Высокая стоимость контроля соответствия химического состава сырья ГОСТу.

- Высокие затраты на вспомогательные работы.

- Работа с токсичными и вредными веществами.

- Необходимость оборудования специальной базы или участка производства со средствами индивидуальной и производственной защиты.

- Большие потери материала и отходы производства.

- Частое образование раковин и других пороков, приводящих к браку изделий.

- Выгорание легирующих элементов вследствие перегрева или неверного режима остывания.

- Внутренние дефекты, выявляемые только при финишной обработке.

Применяемый метод центробежной заливки имеет недостатки:

- Необходимость специальных машин.

- Необходимость специальных форм повышенной прочности и герметичности.

- Необходимость специально-обученного персонала.

- Ручное производство работ.

- Отсутствие средств автоматического контроля процесса производства.

- Ликвация (расслоение) компонентов сплава по плотности.

- Результатом ликвации является сосредоточение легирующих составляющих либо в наружных слоях, удаляемых в процессе финишной обработки, либо у стального основания.

- Неудовлетворительная структура баббита вследствие ликвации.

НАВЕРХ

3. Общие недостатки подшипников скольжения на основе баббитовых сплавов

- Все баббиты имеют существенный недостаток— низкое сопротивление усталости, что ухудшает работоспособность подшипника, особенно эксплуатируемого в условиях частого цикла нагревания и остывания (пуска/остановки или смены режимов работы).

- Выкрашивание.

- Низкое сопротивление вибрации при расцентровке или разбалансировке роторов, защемления стульев подшипников, неудовлетворительной заливке вкладышей и по другим причинам.

- Критическая чувствительность к режимам смазки, качеству масла, работе масляного насоса и др.

- Высокая скорость выхода из строя. Для наступления аварии достаточно кратковременного падения давления масла и возникновения подплавления или разрушения баббита уже через 4-5 оборотов ротора (десятые доли секунды при 3000 об/мин).

- Значительные потери и нагрузки из-за сухого трения (в период пуска, особенно тяжелых роторов).

- Большие осевые зазоры для гарантированного поддержания масляного клина.

- Большие расходы на смазку для обеспечения теплоотвода и поддержания температурного режима.

НАВЕРХ

4. Повреждения баббитовых подшипников.

Вследствие слабого соответствия баббита современным требованиям по эксплуатации оборудования существуют многочисленные причины повреждений подшипников скольжения. Ниже приведен перечень наиболее критических для производства повреждений.

НАВЕРХ

В нормальных условиях смазочные масла не воздействуют на подшипниковые материалы. Однако существуют некоторые неблагоприятные обстоятельства, при которых может возникнуть коррозия. Коррозия баббита на основе свинца может быть вызвана кислотными продуктами окисления масла, образующимися в процессе эксплуатации, попаданием воды или охлаждающей жидкости в смазочное масло, а также разложением определенных масляных присадок. Сероводород в нефти воздействует олово. Это воздействие сероводорода вызывает истощение соединения меди и олова в футеровке, ослабляя материал.

Рис.1: Коррозия подшипника морской турбины, покрытого белым металлом; вода в масле привела к образованию гладкого твердого черного отложения диоксида олова на поверхности

Рис. 2: Серная коррозия втулки из фосфористой бронзы малого диаметра, вызванная разложением присадки смазочного масла и разрушением поверхности подшипника

Рис. 3: Сильно корродированная поверхность подшипника с покрытием из меди и свинца, вызванная воздействием кислотных продуктов окисления нефти.

НАВЕРХ

Усталость металла

Усталость металла возникает в результате динамических нагрузок, которые превышают усталостную прочность материала подшипника при рабочей температуре. Усталостная прочность значительно снижается при высоких температурах, особенно у материалов с низкой температурой плавления, таких как баббит; следовательно, один только перегрев может вызвать усталостное повреждение. К другим причинам относятся перегрузка, циклическая несбалансированная нагрузка из-за превышения скорости, а также валы, которые не являются действительно цилиндрическими из-за производственных де

что такое и где используется

Баббит — это сплав трех металлов, который используется для изготовления подшипников. Обычно при его изготовлении используют свинец, сурьму, медь и олово, в разных пропорциях. Так как при изготовлении используются как твердые, так и мягкие металлы, он довольно износостоек и обладает антифрикционными свойствами.

Внимание! Благодаря этим свойствам подшипники равномерно прилегают к валу и служат долго, имея небольшой износ.

Виды баббита

В зависимости от основы, используемой при изготовлении, различают три его вида:

Свинцовый

В этом виде в качестве мягких металлов используется свинец и сурьма в процентном соотношении 87% к 13% соответственно. Это соединение двух металлов называется эвтектика, оно же является его мягкой основой. Твердыми частицами при таком виде сплава будут кристаллы сурьмы, составляющие 5% от всего объема.

Свинцовый баббит используют для ненагруженных подшипников, так как соединение сурьмы и свинца уступает по эластичности другим аналогам.

Оловянный

Этот вид является самым износостойким, так как содержит в своей основе олово, которое известно своей пластичностью, высоким коэффициентом трения и износа.

По статистике оловянный баббит в два раза выносливее, чем, например, свинцовый, поэтому именно его выбирают для изготовления подшипников, которые будут выполнять ответственную функцию или иметь интенсивную нагрузку.

В оловянном сплаве обязательно должны присутствовать медь с сурьмой или никель с кадмием, которые придадут сплаву твердую опору.

Внимание! Из-за своих высоких антифрикционных свойств, высокой износостойкости и минимального коэффициента трения этот вид считается самым дорогим, среди своих аналогов.

Кальциевый

В этом виде, в качестве основы, также используется свинец, а остальной объем составляет небольшое количество кальция с натрием, именно за эти вещества он и получил свое название.

Благодаря, этим двум компонентам кальциевый сплав намного дешевле, чем остальные два вида. Также благодаря кальцию, этому виду свойственна маленькая теплопроводность и высокая плотность.

Большим недостатком кальциевого баббита является то, что он быстро окисляется и соответственно обладает низкой износостойкостью, это значительно снижает работоспособность будущего подшипника.

Обычно такой сплав используется во вкладышах рам грузовых или пассажирских вагонов, где подшипники часто проверяются и меняются.

Производство баббитов разных марок

При производстве баббита используются слитки из вторичных, то есть переплавленных из металлического лома и первичных, то есть добытых из первородной руды металлов.

Каждая чушка (слиток) имеет определенную массу. При изготовлении крайне важен химический состав, на поверхности чушки не должно быть никаких видов загрязнений, так как это может повлиять на дальнейшее качество подшипника.

Как было указанно выше, различаются составы, как состоящие только из свинца, так из соединения свинца, кальция, олова с сурьмой. А также сплавы, в основе которых лежит олово в соединении с медью и сурьмой.

Также, помимо основных компонентов, в состав добавляют теллур, мышьяк, натрий, кадмий. Каждый из компонентов влияет на выбор области использования и его свойства.

По этому принципу различают определенные марки баббитов, все они должны соответствовать ГОСТам. Кальциевые производятся по ГОСТ 1209-90, свинцовые по ГОСТ 1320-74. В зависимости от добавленных химических компонентов различают следующие марки баббитов: для оловянных Б83С, Б83, Б88, для свинцовых БС6, БН, Б16.

Плавление

Баббит плавится при определенной температуре, которая полностью зависит от выбранных химических компонентов и его марки. Состав предопределяет его конечное использование, а также влияет на его свойства, цену, а также где он сможет проявить себя достаточно эффективно.

Например, марка Б16 плавится при температуре от 240 до 340 градусов Цельсия. А вот самая популярная марка Б83 плавится также при низкой температуре около 240 градусов, но во время заливки в форму подшипника рекомендуется придерживаться температуры от 440 до 640 градусов.

Исходя из тех или иных компонентов, в составе баббита, определяется его температура плавления.

Внимание! Температура плавления напрямую связана не только с антифрикционными свойствами, но также необходима для тех, кто в будущем будет ставить подшипники во вкладыши разных изделий.

Как происходит заливка подшипников баббитом

Процедура заливки сплава в формы подшипников, состоит из нескольких этапов.

Сначала материалы подготавливают к заливке, если это старый баббит, то его плавят, обезжиривают, затем очищают вкладыш подшипника для его лужения (заливка во вкладыш тонкого слоя сплава). Как уже было сказано, поверхность не должна иметь никаких загрязнений, поэтому тот этап подготовки очень важен для изготовителя.

После подготовки, производят лужение, сплав нагревают до нужной для той или иной марки температуры и осуществляют заливку во вкладыши.

Заключительным этапом является очистка и подгонка подшипников.

Продажа баббита

Сейчас существует огромное количество точек продажи баббитов не только в обычных магазинах, но и в интернете. Но так как от качества сплава напрямую зависит качество будущего подшипника, то выбирать стоит только проверенных поставщиков, с многочисленными отзывами или покупать по рекомендации.

Не стоит выбирать сплав по низкой цене, так как за выдаваемой акцией или скидкой может скрываться низкое качество.

Важно! Любая марка, дорогая или дешевая, должна не только строго соответствовать ГОСТу, но также иметь высокое качество химического состава.

Заключение

Самой важной функцией баббита является его износостойкость, легкоплавкость и плотность, все это влияет на перегрев подшипников во время работы.

Также важно при покупке слитков обратить внимание на чистоту его поверхности, желательно чтобы на слитке стояла марка баббита.

Все эти уникальные свойства баббита позволяют ему до сих пор актуально существовать и применяться в механике.

Как заливают подшипники баббитом с помощью оборудования КО-2, узнаем в следующем видео

Подшипник скольжения, баббит « Попаданцев.нет

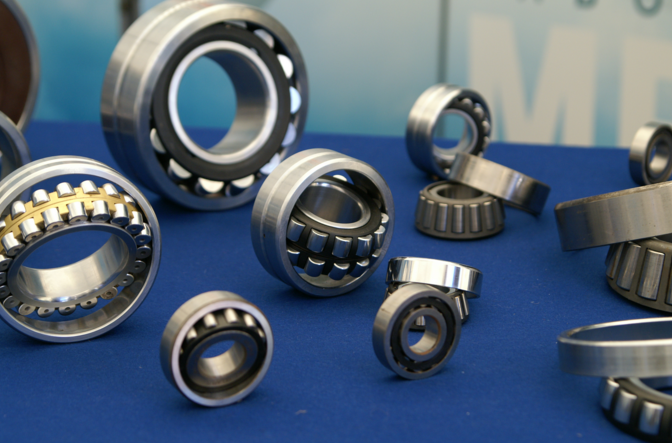

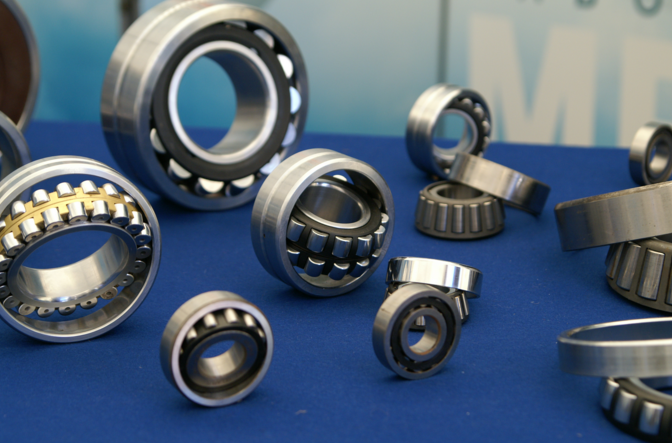

В обсуждении попаданческих технологий ясно, что в древнем времени сделать шарикоподшипник не получится. И роликовый подшипник тоже.

Поэтому вспоминается словосочетания «подшипник скольжения».

Да, такая штука имеется. Да, она применяется и в современном высокотехнологическом мире.

Давайте разберем, что же это такое, какие особенности имеет и как внедрять его в древности…

Собственно, внедрять в древности его не надо. Он уже без нас придуман. Колесо телеги, которое крутится на оси, смазанной дегтем — это и есть использование подшипника скольжения.

Но попаданцу интересна не телега, интересно нечто типа паровой машины.

Ну что же, давайте посмотрим, какие там подшипники скольжения, тем более что в реальных машинах они использовались, и использовались много.

Принцип действия прост — вал лежит внутри кольца, в щель залита смазка. Когда эта конструкция начинает вращаться, то смазка гидродинамически затягивается в щель между ними и вал «всплывает». В нормально работающем подшипнике скольжения вал не касается кольца, он плавает (хотя сейчас понапридумывали и сухие подшипники, со всякими фторопластовыми шайбами, но это попаданца никак не касается).

Недостатки понятны:

1. Трение в таком подшипнике все же велико, поэтому и потери энергии велики. Если у вас в механизме слишком много таких подшипников, то есть шанс, что вы вообще не сумеете заставить его стартануть. Потому что при запуске такие подшипники лежат на кольцах и нужно систему раскрутить, пока все валы «всплывут».

2. Нужна смазка и нужна постоянно. Причем смазка специальная — такие подшипники из-за потерь греются и смазка не должна легко разлагаться от температуры. Для того, чтобы обеспечить смазку качественную, очень часто в кольцах делаются фигурные выпилы, для направления потока. Попаданцу это не грозит — мало того, что такие выпилы требуют немалой точности, так еще и сама форма на коленке не рассчитывается, разве что примитивная кольцевая канавка, но и она не просто квадратная и с рассчитанной глубиной.

3. Такие подшипники рассчитаны на малые обороты. Если вы делаете паровик на 100 оборотов в минуту — то подходит. Но если вы хотите сделать сепаратор, центрифугу или турбину — то без шансов. Сейчас есть подшипники скольжения, которые делают десятки тысяч оборотов в минуту — но они воздушные, аэродинамические. В них подается сжатый воздух, что требует сложного расчета и очень высокой точности выполнения, это совсем не попаданческая технология. Также первые паровые турбины имели подшипники скольжения, но там они опять-таки во-первых очень точное изготовление, а во-вторых — они требовали прокачки масла под давлением.

4. Для обслуживания, смазки и часто самой сборки — подшипники скольжения должны быть разъемными. То есть состоять из двух полуколец, это очень часто видно на фотографиях паровых машин. Это, вроде бы, небольшое усложнение, но оно требует резьбового соединения, которое само по себе может оказаться головной болью номер один.

5. Подшипники скольжения недолговечны. И проблема даже не в том, что они быстро вырабатываются — они вырабатываются неравномерно. Как результат — машина начинает люфтить, рычаги стучат, мертвые точки становятся особенно актуальными.

6. Для того, чтобы стронуть сложный механизм, нужно до минимума уменьшить трение между металлами. Да и во время работы касание металлов не редкость (иначе они бы не разбивались со временем). Для этого вкладыши-кольца делают из разных специальных металлов. И вот на этих металлах остановимся отдельно…

Вообще, сейчас существует два варианта колец-вкладышей — бронза и баббит (фторопласты с тефлонами не трогаем).

Бронза для этой цели для попаданца — лучший выход. Тут годится обычная оловянная, и даже свинцовая бронза. У них есть только один недостаток — коррозия, которая предъявляет повышенные требования к смазке. То есть в древности, с непонятно каким составом как бронзы, так и смазки это будет геморрой в чистом виде.

Сейчас для подшипников скольжения бронза если и идет, то бронза алюминиевая, которая антикоррозионная. Как для попаданца — без шансов. Ну и вообще проблем у древней бронзы было много, из-за проблем с чистотой меди.

Однако, ко второму варианту — баббиту необходимо присмотреться, по антификционным свойствам он далеко впереди бронзы. Да и коррозионная стойкость у него на высоте.

Баббит — это сплав на основе олова или свинца, самые распространенные выглядят так:

— 90 % олова, 10 % меди;

— 89 % олова, 7 % сурьмы, 4 % меди;

— 80 % свинца, 15 % сурьмы, 5 % олова;

Это совсем не рокет сайнс и доступно в Древнем Риме. И пусть вас не смущает то, что баббит был разработан Исааком Баббитом только в 1839 году. Попаданец вполне может изобрести его на сотню лет раньше, для паровых машин Уатта. Спрос гарантирован, то есть финансовая стабильность у попаданца будет.

Однако, у баббита тоже не все идеально, основных недостатков три.

1. Баббит работает только при низких температурах, а при 300 — 440oC любой бабит просто вытечет. Поэтому нужно следить за смазкой, ее потеря просто катастрофична, придется менять все вкладыши. Понятно, что про большие обороты можно забыть.

2. Баббит все же мягок. Его усталостные свойства смехотворны и кольца или вкладыши из него не делают. Кольца должны быть сделаны из прочной стали или чугуна и только покрыты баббитом.

3. Покрытие баббитом — тот еще аттракцион. Все весело вплоть до того, что подшипник скольжения считается более трудоемким изделием, чем подшипник скольжения с парой дюжиной шариков.

Технологий покрытия много — от погружения в расплавленный баббит до напыления. И именно здесь будет потрачена львиная доля усилий на внедрение. Рекомендую попаданцу готовится к куче неожиданностей в самых безобидных местах.

Несмотря на все это, баббит до сих пор используется. Это, конечно, не тот баббит образца 1839 года, тут куча присадок — никель, магний, теллур, кальций, натрий.

Но основа все та же — олово или свинец, что вполне доступно и в древности.

устаревшая технология. Замена современными материалами

Влияние технического прогресса затрагивает все сферы жизни человечества. Особенно ощутимо это проявляется в промышленном производстве, где владение передовыми технологиями выводит компании в мировые лидеры и приносит большую экономическую выгоду.

Однако наблюдаются сферы производства, где технологии в некоторых компаниях — в силу консервативности мышления и недостатка инвестиций — остались на уровне XIX века, и ни о каком прогрессе или инновациях никто даже и не думает. Примером может служить технология ремонта подшипников скольжения для любого промышленного роторного оборудования: насосов, электродвигателей, генераторов, турбин, компрессоров, редукторов, поршневых двигателей и пр., методом заливки баббита — сплава, изобретенного 180 (!!!) лет назад американцем Исааком Бэббитом.

Высокая себестоимость работ

Технологическая отсталость данного метода ремонта (учебник по технологии ремонта издан еще в 1939 году — М. Х. Дриц и Д. А. Песков, Заливка подшипников баббитом: Книга утв. ЦУУЗ НКПС в качестве учеб. пособия по тех. минимуму для работников по заливке подшипников баббитом, Москва, Трансжелдориздат., 1939 г.), при видимой дешевизне сырья, приводит к большим неоправданным расходам при производстве и эксплуатации готовых изделий. Основные факторы указаны в таблице 1.

| Причины | Факторы, увеличивающие себестоимость работ |

| Низкое качество сырья | Изготовление сырья из переплавленного лома с выгоревшими легирующими элементами. Высокая стоимость контроля соответствия химического состава сырья ГОСТу. Большие потери материала и отходы производства. |

| Низкое качество готовой продукции | Технологические ограничения по контролю качества. Образование раковин, внутренних дефектов и других пороков. Выгорание легирующих элементов. Неудовлетворительная структура баббита вследствие ликвации. |

| Крайняя вредность производства для человека | Работа с токсичными и вредными веществами:

|

| Ручное производство | Отсутствие средств автоматизации. Высокие затраты на вспомогательные работы. Необходимость специально-обученного персонала. Отсутствие кадрового резерва. |

| Особые требования к производству | Необходимость оборудования специальной базы или участка производства со средствами индивидуальной и производственной защиты. Необходимость специальных машин и специальных литьевых форм повышенной прочности и герметичности. |

Низкие эксплуатационные характеристики изделий из баббита

Трудно ожидать, что изобретение баббита в XIX веке, когда был столь ограниченный выбор химических веществ с необходимыми свойствами, позволит создать продукт, одинаково хорошо подходящий для производственных требований к агрегатам XIX и XXI века. Результатом является все большая неудовлетворенность конечных потребителей не только технологией производства подшипников скольжения на основе баббита, но и результатами (готовыми изделиями). Для грамотных инженеров и техников, обращающих внимание на полный жизненный цикл подшипника скольжения, становится очевидным, что несмотря на кажущуюся дешевизну материала и стоимость ремонтных работ, эксплуатация подшипников скольжения из баббита в целом, с учетом низких сроков межремонтной эксплуатации оборудования, простоев, аварий, приводит к неоправданно высоким затратам владельцев оборудования. Ниже приведена таблица негативных факторов, приводящих к низким эксплуатационным свойствам подшипников скольжения из баббита.

| Причины, требования эксплуатации, аварии | Факторы, увеличивающие себестоимость эксплуатации, иллюстрации аварий |

| Низкое сопротивление усталости | Ухудшает работоспособность подшипника, особенно эксплуатируемого в условиях частого цикла нагревания и остывания (пуска/остановки или смены режимов работы). Быстрый износ при кратковременных неблагоприятных условиях. |

| Выкрашивание |   |

| Усталость |   |

| Смазка | Критическая чувствительность к режимам смазки, качеству масла, работе масляного насоса и др. |

| Значительные потери и нагрузки из-за сухого трения (в период пуска, особенно тяжелых роторов). Большие осевые зазоры для гарантированного поддержания масляного клина. Большие расходы на смазку для обеспечения теплоотвода и поддержания температурного режима. | |

| Кавитация |   |

| Недостаток или потеря смазки | |

| Повреждения от посторонних веществ или грязи | |

| Температура | Крайне негативные последствия перегрева. Остановки оборудования, простои, задиры поверхности ротора, другие аварии. |

| Термическое фасетирование |   |

| Перегрев | |

| Высокая скорость выхода из строя | Для наступления аварии достаточно кратковременного падения давления масла и возникновения подплавления или разрушения баббита уже через 4-5 оборотов ротора (десятые доли секунды при 3000 об/мин). |

| Потеря зазора при запуске |   |

| Перегрузка |   |

| Высокие стартовые нагрузки | |

| Низкое сопротивление вибрации | Быстрый износ и выход из строя при расцентровке, разбалансировке роторов, защемления стульев подшипников, неудовлетворительной заливке вкладышей и по другим причинам. |

| Фреттинг-коррозия | |

| Несоосность, перекос, разбалансировка. |   |

| Чувствительность к химическому составу среды | Свинцовый баббит разрушается кислотными продуктами окисления масла, образующимися из-за попадания воды или охлаждающей жидкости в смазочное масло, а также разложением определенных масляных присадок. Оловянный баббит разрушается сероводородом в нефти. |

| Коррозия | |

| Разрушение от индукционных токов и электрического разряда |   |

| Межзерновое растрескивание |   |

Современные альтернативы

Успехи химической промышленности во всем мире за последние 30 лет позволили синтезировать новые материалы с заранее заданными свойствами, которые идеально подходят для избранных условий эксплуатации. Речь идет о композитных материалах, широко применяемых везде, от медицины до космонавтики, а в нашем случае – об инженерных антифрикционных полимерах (подробнее здесь). Низкие коэффициенты трения, высокие сопротивления нагрузкам, усталости и износу, работа при повышенных температурах (до 350 °С по сравнению с 80 °С для баббита), упругая пластичность и твердость, высокая ремонтопригодность, энергосбережение, простота эксплуатации и много других уникальных свойств давно сделали полимеры заменой для устаревших материалов в трущихся узлах.

В Российской Федерации существуют компании, активно применяющие современные технологии в производстве и ремонте подшипников скольжения, например, ООО НПК «Промышленные технологии», г. Тула. Производимые и ремонтируемые предприятием подшипники скольжения не требуют при производстве опасных веществ и условий труда, имеют кардинально лучшие характеристики и качество по сравнению с подшипниками из баббита, не уступают мировым аналогам и имеют гораздо более низкую стоимость. Запатентованная технология производства дает прекрасные эксплуатационные результаты и неизбежно приведет к переходу потребителей на эксплуатацию подшипников нового поколения.

| Баббит | К30ПТ | |

| Коррозия и воздействие агрессивных сред | Подвержен | Нет |

| Усталость | Сильно подвержен | Нет |

| Термическое фасетирование поверхности | Наблюдается | Нет |

| Межзерновое растрескивание | Наблюдается | Нет |

| Кавитационные повреждения | Наблюдается | Нет |

| Повреждения от индукционных токов | Наблюдается | Нет |

| Потеря смазки | Критична | Некритична |

| Задиры шейки ротора | Наблюдаются | Нет |

| Следствия перегрева | Коксование, фасетирование, коррозия, выплавка | Нет. Выдерживает кратковременные перегревы до 300 °С |

| Температура изгиба под нагрузкой 1,8 МПа | 240 °С | 343 °С |

| Рабочая температура, max | 70 °С | 250 °С |

| Удельное рабочее давление, МПа | 10-15 | 20-30 |

| Предел текучести, МПа; | 80-85 | 370 |

| Предел прочности при сжатии, МПа | 110 | 230 |

| Предел прочности при изгибе, МПа: | 140 | 290 |

| Плотность, (кг/смЗ) | 7,35 | 1,44 |

| Коэффициенты теплопроводности, вдоль потока/средний Вт/(м,К) | 67 | 2,2/1,3 |

| Удельное электросопротивление, (Ом,м) | 10-7 | 108 |

| Коэффициенты линейного расширения вдоль Потока/средний (а, 1/°С), 10-6 | 16-31 | 9/35 |

| Коэффициенты трения покоя | 0,6-0,8 | 0,09 |

| Коэффициенты трения скольжения при страгивании | 0,14/0,09 | 0,04/0,02 |

Баббиты. Маркировка, применение. | МеханикИнфо

В качестве подшипников или антифрикционных материалов пользуются баббитами, основа которых составляет мягкие пластичные металлы свинец и олово. Одним из основных элементов в оловянистых баббитах являются сурьма и медь. Химический состав оловянистых баббитов приведен в таблице 1.

.

.

Таблица 1.

Химический состав оловянистых баббитов.

| Марка сплава | Химический состав, % | |||||||

| Сурьма | Медь | Кадмий | Никель | Мышьяк | Теллур | Олово | Всего примесей не более | |

| Б89 | 7,25-8,25 | 2,5-3,5 | — | — | — | — | Ост. | 0,55 |

| Б83 | 10-12 | 5,5-5,6 | — | — | — | — | » | 0,55 |

| Б16 | 15-17 | 1,5-2 | — | — | — | — | 15-17 | 0,6 |

| БН | 13-15 | 1,5-2 | 1,25-1,75 | 0,75-1,25 | 0,5-0,9 | — | 9-11 | 0,4 |

| БТ | 14-16 | 0,7-1,1 | — | — | — | 0,5-0,2 | 9-11 | 0,6 |

| Б6 | 14-16 | 2,5-3 | 1,75-2,25 | — | 0,6-1 | — | 5-6 | 0,4 |

Заменители баббитов.

В роли заменителей баббитов пользуются антифрикционными сплавами на основе цинка, они применяются в условиях средней трудности. Также можно сказать и про антифрикционные чугуны, которые обладают низким коэффициентом трения и относительно неплохой стойкостью к износам.

Для подшипников и других деталей, которые работают при более высоком удельном давлении, температурных режимах и скоростях скольжения, используют сплавы на медной основе.

Подшипники, которые работают при более высоких ударных нагрузках и жестких температурных режимах, преимущественно изготавливают на оловянной основе. При заливке толстостенных подшипников в больших количествах используют безоловянный свинцово-кальцыевой баббит.

Таблица 2.

Химический состав кальциевых баббитов.

| Марка сплава | Химический состав, % | |||||||||

| Кальций | Натрий | Олово | Магний | Свинец | Примесей не более | |||||

| Висмут | Сурьма | Медь | Магний | Прочие | ||||||

| БК | 0,85-1,15 | 0,6-0,9 | — | — | Ост. | 0,1 | 0,25 | — | 0,02 | 0,3 |

| БК2 | 0,35-0,55 | 0,25-0,5 | 1,5-2,5 | 0,04-0,09 | » | 0,2 | 0,2 | 0,15 | — | 0,3 |

Марки баббитов. Область применения баббитов.

Б89 – баббиты данной марки используют для особо ответственных узлов и механизмов работающих при высоких скоростях и давлениях выше 150 кг/см2, например для подшипников авиадвигателей.

Б83 – баббиты ответственного назначения, применяют для изготовления подшипников электродвигателей, компрессоров с большой мощностью, турбин, дизелей и паровых машин.

Б16 – из баббитов данной марки изготавливают подшипники дробилок и паровозов, а также ненагруженные вкладыши электровозов, электродвигателей и паровых машин.

БН – это подшипники, применяемые в легковых и грузовых автомобилях, тракторах, паровозах и компрессорах.

БТ – применяются для изготовления подшипников автомобильных и тракторных двигателей.

Б6 – это подшипники для шаровых мельниц, нефтяных двигателей и дымососов.

БК – баббиты этой марки предназначены для заливки толстостенных подшипников (толщина слоя более 3 мм).

БК2 – баббиты также используются для заливки толстостенных подшипников (толщина слоя менее 1 мм), изготавливают подшипники для железнодорожных вагонов.

.

Баббит свойства.

Таблица 3.

Физико-химические свойства баббитов.

| Наименование показателей | Марка баббита | |||||

| Б83 | Б16 | БН | БТ | Б6 | БК | |

| Удельный вес, г/см2 | 7,38 | 9,29 | 9,55 | 9,7 | 9,69 | 10,5 |

| Начало затвердевания, °С | 370 | 410 | 400 | 400 | 416 | 440 |

| Конец затвердевания, °С | 240 | 240 | 240 | 240 | 232 | 320 |

| Сопротивление сжатию, кг/мм2 | 11,5 | 12,3 | 12,7 | 12,8 | 13,6 | 16 |

| Осадка при сжатии, % | 38 | 14,7 | 25 | — | 23 | 19 |

| Твердость по Бринелю, кг/мм2 | 30 | 30 | 29 | 26 | 32 | 32 |

| Ударная вязкость, кг/см2 | 0,6 | 0,14 | 0,3 | 0,26 | 0,15 | 0,8 |

Баббитовые подшипники | Справочник конструктора-машиностроителя

У добытого Arty компрессора оказался полностью раздолблен один подшипник коленвала :(, посему мы озадачились восстановлением этого монстра.

Для начала надо было раздобыть баббит, с этим здорово повезло, хороший дядя – продавец проникся нашими повествованиями про восстановление древних автомобилей и подарил (!

) две плитки замечательного баббита Б – 83.

Дядьке респект и уважуха Вот он какой, сей таинственный баббит : Два кусочка весом 1, 7 кг.

Для разливки баббита был изготовлен черпачок хитрой конструкции ( баббит надо хлестать с днища, чтобы без окисной пленки шел ).

Для этого в черпак вваривается трубка, достающая до донышка.

Небольшой древний огнетушитель без сожаления простился с нижней частью собственного корпуса Пазик небольшой, чтобы трубочка стояла под необходимым углом.

Из куска стали толщиной 4 мм.

вырезана крышека и определен кусочек полдюймовой трубы.

Ну и наконец всё это сварено и зашлифовано, чтобы меньше обгорало.

Сейчас, когда физическая база подготовлена, надо придумать, как эти подшипники отливать.

Фигура у них очень спицифисска, склоны, борта.

Хорошо еще, на втором шатуне подшипник цел и его можно обмерить : после обмеров и примерок был выточен такой комплектик железяк : А в сборе это выглядит так ( на шатуне без подшипника ).

Все нужные полости сформированы, можно заливать : Центральная втулка временная, надо сделать алюминевую, иначе всё спаяется насмерть Про заливку в отпечаток.

раз, т.к.

еще не пытались.

Главная установка газопламенного проволочного напыления была разработана М.У. Шоопом в 1913 г. Скорость продуктов сгорания ацетилена в кислороде составляла 10:12 м/с.

Плотность металлического напыления – 85 – 90% от компактного материала.

В качестве источника тепла использовалось кислородно – ацетиленовое пламя.

В новое время для металлического напыления широко стали применяться заменители ацетилена : пропан, этилен, метан, водород.

рис.

Схема проволочного распылителя : 1 – воздушное сопло ;

2 – газовое сопло ;

3 – пруток ;

4 – направляющая трубка.

Производство и восстановление баббитовых подшипников методом газопламенного напыления баббита.

Напыление бронзы, латуни, спрабаббита – гарантия высокого качества антифрикционного слоя.

Производство и восстановление баббитовых подшипников обычно совершается с помощью заливки расплавленного баббита.

Неплохо знакомы и пороки предоставленной технологии-тонкий риск отслоения баббитового слоя, появления каверн или твердых включений в баббитовом слое.

Перечисленные производственные риски часто назначают под вопрос само применение баббита в качестве антифрикционного материала.

Производство и восстановление баббитовых подшипников методом газопламенного напыления баббита.

Напыление бронзы, латуни, спрабаббита – гарантия высокого качества антифрикционного слоя.

Производство и восстановление баббитовых подшипников обычно совершается с помощью заливки расплавленного баббита.

Неплохо знакомы и пороки предоставленной технологии-тонкий риск отслоения баббитового слоя, появления каверн или твердых включений в баббитовом слое.

Перечисленные производственные риски часто назначают под вопрос само применение баббита в качестве антифрикционного материала.

Баббит – это специальный антифрикционный сплав на основе олова или свинца, чаще всего используется для заливки вкладышей подшипников.

Отличные антифрикционные качества баббита связаны с его особой гетерогенной структурой, которая характеризуется наличием твёрдых частиц в мягкой пластичной основе сплава.

Подобным типом, олово или свинец является пластичной основой сплава, которая обеспечивает равномерное прилегание и прирабатываемость подшипника к валу.

В сплаве есть также решительные включения, которые служат опорой подшипника, гарантируя ему малое трение и износ.

Определенные марки баббиты содержат такие добавки подобно сурьме, медь, никель, мышьяк, кадмий, теллур, кальций, натрий, магний и др. Баббит обладает низкой температурой плавления в рамках 300 – 440°C, а также хорошей прирабатываемостью.

Химический состав, марки баббитов должны соответствовать ГОСТам.

Для оловянных и свинцовистых баббитов есть ГОСТ 1320 – 74, для кальциевых – ГОСТ 1209 – 90.

В зависимости от химического состава выделяются такие марки баббитов : Б88, Б83, Б83С – оловянные баббиты, Б16, БН и БС6 – свинцовые баббиты.

В зависимости от состава баббитов опередляется их область применения.

Так свинцовый баббит Б – 16 используется для моторно – осевых подшипников электровозов, дорожных машин ;

деталей паровозов и прочего оборудования тяжелого машиностроения, которое подвергается сильным нагрузкам.

Оловянные баббиты Б – 83, 88 используются в главный очередность в подшипниках, которые делают при огромных скоростях и обычных нагрузках ;

например, подшипники турбин, крейцкопные, мотылевые и рамовые подшипники малооборотных дизелей, опорные подшипники гребневых валов.

Дефекты подшипников и подготовка их к заливке. Что такое баббит

Иногда напоминает лотерею. Вскроются ли каверны? Не обнаружатся ли твердые включения, которые приведут к повреждению вала при эксплуатации. Газопламенное напыление баббита – испытанный способ производства и ремонта подшипников, не только исключающий брак, но и повышающий качество работы подшипника.

Баббиты – это специальные сплавы на основе олова с добавками свинца и других металлов. Они названы по имени американского изобретателя И. Баббита.

Такие сплавы обладают высокими антифрикционными свойствами, т.е. низким коэффициентом трения. Их используют для заливки вкладышей подшипников скольжения. Характерной особенностью баббитовых сплавов является то, что они представляют собой

пластичную массу с равномерно вкрапленными твердыми кристаллами, которые служат опорными точками для шеек валов и при неравномерной нагрузке вдавливаются вглубь мягкой основы. Давление вала на вкладыш в этом случае равномерно распределяется по

всей поверхности скольжения, что позволяет подшипнику выдерживать большую нагрузку.

Заливка баббитом

Твердость баббитов всегда меньше твердости материала шейки вала, поэтому поверхность баббитового подшипника подвергается более интенсивному износу.

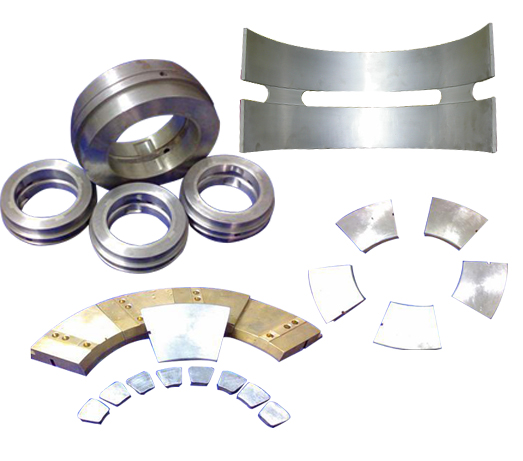

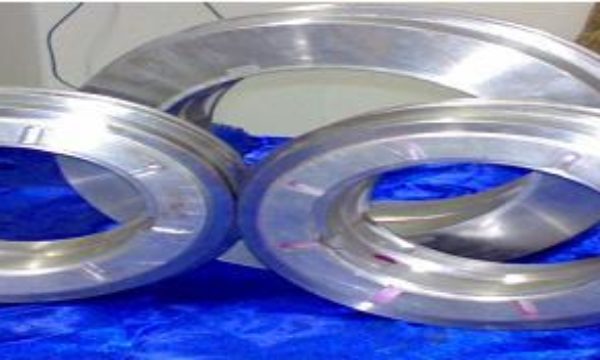

Основными показателями работы баббитовых подшипников являются низкий коэффициент трения и гетерогенность структуры. Роль баббитовой заливки в упорных и опорных подшипниках различна. В опорных вкладышах баббит играет роль антифрикционного материала, эксплуатируемого в режиме полусухого трения. В большинстве упорных подшипников сегменты расположены в масляной ванне, и режима полусухого трения практически не возникает. Износ баббитовой заливки вызывает увеличение радиального зазора в подшипниках и появление при работе двигателя глухих металлических стуков; чтобы устранить этот дефект, производят перезаливку баббита или замену вкладышей.

Толщину баббитовой заливки в принимают обычно 3 – 6 мм для чугунных, 2 – 4 мм для стальных и 0, 5 – 3 мм для бронзовых вкладышей. Меньшие значения относятся к диаметрам валов порядка 50 мм, большие – к диаметрам валов 150 – 200 мм. Ширину и количество пазов выбирают по конструктивным соображениям. Толщина заливки определяется из расчета, чтобы в случае перемещения ротора, при расплавлении баббита, не произошло задевания его за диафрагмы. Отставание баббитовой заливки и трещины на ней не допускаются.

Заливка подшипников баббитом не является простым делом. Разные баббиты имеют разные свойства. Каждый из них требует точного соблюдения режимов плавки и заливки. Строгое соблюдение всех технологических требований дает возможность получить подшипники скольжения более высокого качества. Такую качественную заливку можно получить только на оборудовании, которое специально спроектировано для этих целей.

Удаляют изношенную баббитовую заливку путем нагрева вкладыша в горне (в прот

Ребаббитинг подшипника | Баббитовый подшипник

ДОБРО ПОЖАЛОВАТЬ В РЕБАБИТИНГ ПОДШИПНИК

Ребаббитинг подшипников проводится RA Power Solutions для дизельных двигателей, турбин, двигателей, генераторов переменного тока и механического оборудования. Подшипник Babbitt работает в условиях огромных нагрузок, и важно, чтобы процесс производства подшипника Babbitt и использованный белый металл были качественными, что привело к долгому сроку службы подшипника White Metal.По нашему опыту за последние более трех десятилетий, большинство серьезных аварий происходит из-за выхода из строя подшипников. Периодическая проверка подшипника не проводится, и материал подшипника разрушается, что приводит к выходу из строя подшипника из белого металлического баббита.

RA Power Solutions гарантирует, что производство новых подшипников Babbitt, ремонт подшипников Babbitt, White Metal Tri-metal и восстановление подшипников осуществляется с соблюдением международных норм, а используемый белый металл поступает только от аккредитованного производителя.

Производство подшипников из баббита

Изготовление подшипников из баббитаосуществляется опытными инженерами на месте с использованием новейшего оборудования, обеспечивающего надлежащее соединение с основным материалом. Обработка выполняется с соблюдением жестких допусков в соответствии с требованиями. Производство подшипников Babbitt Все подшипники проходят строгий контроль качества.

Узнать больше

Ремонт подшипников баббита

Подшипники из белого металла Баббит ремонтируются.Старые стальные кожухи проходят процедуру Magnaflux для обнаружения трещин и проверяются квалифицированными специалистами на наличие твердых участков. Ребаббитинг проводится центробежным способом с таким же или более высоким классом белого металла. Связь белого металла проверяется ультразвуковым методом.

Узнать больше

Услуги на месте

Большим преимуществом для наших клиентов является то, что мы предлагаем ремонт на месте коленчатого вала, валов турбин, валов генератора, валов насосов и ротора, что опять же гарантирует, что полный ремонт вала и замена подшипников выполняется одним агентством i.е. RA Power Solutions Pvt. Ltd. Мы, пожалуй, одна из немногих компаний в мире, предлагающих обе услуги под одной крышей.

Узнать больше

Качество

Наша главная ответственность – поддерживать качество. Важно, чтобы этическое качество изготовления, сырье и процесс изготовления баббитов соответствовали стандартам. Мы разработали комплексный план обеспечения качества, соответствующий стандартам OEM. Качество наших подшипников является превосходным, так как наши клиенты связаны с нами более 3 десятилетий.

Узнать больше

Типы подшипников

Подшипников, которыми мы работаем:

Услуги на месте

Предоставляем услуги по шлифовке вала ротора, коленчатого вала, вала турбины, вала генератора и вала насоса до диаметра 700 мм. Это большое преимущество для клиентов, так как мы берем на себя полную ответственность за удовлетворительную работу оборудования после ремонта вала, а затем поставляем соответствующие подшипники из белого металла Babbitt.

Особенности включают

- Замена старых, изношенных подшипников

- Производство новых подшипников из баббита и подшипников из белого металла.

- Ремонт подшипников баббита.

- Ремонт подшипников баббита.

- Производство трехметаллических подшипников с тонкими стандартными и малоразмерными корпусами.

- Разработка, производство и поставка новых подшипников из белого бэббита и трехметаллических подшипников по образцу или чертежу.

Узнать больше..

Недавнее сообщение

0

0Производитель подшипников из баббита

Подшипник из белого металла из баббита имеет широкий спектр применения. Баббитовые подшипники обычно используются в дизельных двигателях, компрессорах, турбинах, генераторах переменного тока и вращающемся оборудовании. Подшипники из белого металла Babbitt предпочтительнее Подробнее … 0 Подшипник из белого металла турбины Подшипники турбины из белого металла Babbitt играют решающую роль в обеспечении удовлетворительной работы турбины. Важно, чтобы марка белого металла, используемого для баббитирования подшипников при изготовлении Подробнее…

0 Подшипник из белого металла турбины Подшипники турбины из белого металла Babbitt играют решающую роль в обеспечении удовлетворительной работы турбины. Важно, чтобы марка белого металла, используемого для баббитирования подшипников при изготовлении Подробнее…  1

1Белые металлические подшипники коленчатого вала

Белые металлические баббитовые подшипники для двигателей большой мощности производятся нами. В случае выхода из строя подшипников из белого металла их можно отремонтировать путем переподготовки. Но на всякий случай Подробнее …Переработка подшипников генератора Wartsila 12V32 произведена в РАП. Подшипники проработали более 6300 часов. Мы благодарны г-ну Раджу Шахани и его команде за то, что проведенная ими повторная установка подшипников сократила время простоя, а компания сэкономила значительные средства.

Zachary Hawk,Подшипники вала турбины с внутренним диаметром 490 мм были поставлены согласно чертежу для нашей турбины мощностью 500 МВт. Подшипники были установлены без каких-либо проблем с сохранением желаемого масляного зазора. Турбина наработала 3600 часов. Работает отлично. Спасибо !

Грейг Брейзер, .Баббит

Домой / Сервисы / Болтовня

Что такое баббит?

Бэббит (или белый металл) работа – это метод удаления и замены изношенного подшипникового материала с коренных подшипников, шатунов, и некоторые кулачковые подшипники на старых двигателях.Общая эра двигателей, в которых использовались баббитовые подшипники, варьировалась от с начала 1900-х до середины 1930-х гг. Заметным исключением являются двигатели Chevrolet 216cid и 235cid, в которых использовался баббит для шатунных подшипников еще в 1953 г.

Баббитовые подшипники обычно состоят из двух частей: внешней оболочки из стали или бронзы и обработанной внутренней части. слой баббита или подшипникового материала, приклеенный к внутренней части вкладыша подшипника.В некоторых приложениях двигателя есть вкладышей подшипников нет, вместо этого баббит заливается непосредственно в крышки блока и коренных подшипников. Затем подшипники обработаны до полуфабриката или нужного размера.

Egge использует баббитовый материал “4X Nickel”, который представляет собой баббит авиационного качества на основе никеля, выбранный для его верха. качество и долгая жизнь. Бэббитный материал мягкий и имеет фактор «встраиваемости», что позволяет ему собирать и удалять крошечные частицы и мусор, взвешенные в масле до того, как произойдет повреждение двигателя.

Подшипники Babbitt – полуфабрикаты

Старый баббитовый материал плавится и удаляется перед очисткой, осмотром и подготовкой вкладышей подшипников к приемке. новый баббит. Затем с помощью специализированного приспособления или приспособления непосредственно заливается новый слой баббитового материала. в вкладыш подшипника. Наконец, подшипник обрабатывается до состояния ПОЛУЧАСТИ. Этот полуфабрикат подшипника включает любые специальные масляные канавки и / или масляные карманы, характерные для двигателя.

Шатуны

Как и в случае с вкладышем подшипника, старый баббит расплавляется и удаляется перед очисткой шатунов. осмотрели и приготовили к приему нового баббита. Затем с помощью специализированного приспособления или приспособления наносится новый слой баббита. материал заливается непосредственно в шатун / шатуны. Наконец, шатуны обрабатываются до нужного размера. размер.

Коренные подшипники – выровнять отверстие

Последний шаг в процессе – выровнять блок. С помощью приспособления для выравнивания отверстий основные подшипники доводятся до подходящий размер меньше размера, подходящий для коленчатого вала. После установки коленчатого вала все болты крышек подшипников затягиваются с заводским усилием. рекомендуемые характеристики.

Напоминание нашим мастерам-мастерам и механикам:

Пожалуйста, не выбрасывайте изношенные детали от вашего старинного двигателя, поскольку эти детали могут иметь решающее значение для правильной идентификации правильной заменяемой детали или требуемых для процесса восстановления.

пожалуйста, обратите внимание : Все цены на баббитовые работы указываются в индивидуальном порядке. Стоимость рассчитывается исходя из уровня сложности и время, необходимое для правильного выполнения работы. Клиенты всегда осведомлены о любых особых обстоятельствах и / или проблемах. с выполнением работы, прежде чем мы начнем работу. Если в процессе будет обнаружено что-то новое или отличное, все работает останавливается, и клиент немедленно уведомляется.

Свяжитесь с нами по телефону 800-866-3443 или [email protected] отправить вашу работу Бэббита.

.