Белый чугун серый чугун: Чем отличается серый чугун от белого

alexxlab | 03.04.2023 | 0 | Разное

Как избежать проблем при обработке чугуна

За счёт большого количества углерода чугун намного твёрже стали. Но при этом очень пластичен и хрупок. Поэтому имеет довольно много специфических особенностей при обработке.

Чугун является востребованным материалом в металлообработке. Он намного дешевле стали, но при этом прочнее её. Чугун идеально подходит, если вам нужно изготовить большую партию изделий. Поэтому материал широко используется в автомобильной промышленности и в художественном литье.

Но чугун чугуну рознь. В зависимости от технологии производства металла, его свойства сильно различаются.

Если рассуждать максимально примитивно, то чугун изготавливают следующим образом. Берут металлический лом, расплавляют его в большом чане – чугун готов. Соответственно, чем больше различных компонентов на входе, тем менее предсказуемо поведёт себя чугун.

Основные виды чугуна

Исходя из количества углерода в составе сплава, чугун делят на несколько сортов.

Белый чугун отличается тем, что почти весь углерод в его составе химически связан в карбид железа. В машиностроительном производстве белый чугун применяется редко, так как он очень твёрдый, но при этом довольно хрупкий. Данный сплав тяжело поддаётся резке из-за своих абразивных качеств. И обычно в процессе обработки от него откалываются куски. Из-за своих свойств белый чугун используется в основном для отливания деталей, не требующих какой-либо обработки, либо в качестве заготовки для производства ковкого чугуна, о котором мы поговорим ниже.

Серый чугун – наиболее популярная разновидность данного металла. В этом сплаве углерод присутствует преимущественно в виде графитовых включений. Это придаёт металлу хрупкость. Зато в отличие от белого чугуна, серый имеет хорошую теплопроводность, выделяет меньше тепла и во время обработки отлично поглощает вибрации. Кроме того, серый чугун обладает высокой прочностью, поэтому часто применяется для производства деталей, имеющих циклическую нагрузку.

Высокопрочный чугун – альтернатива высокоуглеродистой стали. Он хорошо поддается литью и способен заменять стальные литые элементы в механизмах. Углерод в составе металла присутствует в форме шаровидного графита. Это делает материал пластичным и прочным. Высокий уровень теплопроводности позволяет использовать данный вид при изготовлении отопительных приборов и трубопроводов.

Ковкий чугун к ковке металла никакого отношения не имеет. Говорят, что название материалу дали подковы, которые выполнялись из данного сплава. Ковкий чугун получается путём отжига заготовок из белого чугуна. Углерод в составе сплава находится в форме хлопьевидного графита. Это делает металл менее чувствительным к растрескиванию. При этом он остаётся по-прежнему прочным и износостойким, поэтому активно используется в машиностроении.

Особенности обработки чугуна

Как мы выяснили выше, структура чугуна неоднородна, что сильно отражается на его обрабатываемости. Белый чугун – самый твёрдый (500 HB). Он очень абразивен и сложен в обработке. Высокопрочный чугун имеет твёрдость до 400 HB, поэтому металлорежущий инструмент сильно изнашивается. Ковкий и серый чугуны твёрдостью до 250 HB намного легче поддаются резанию. Таким образом, чем больше содержание графита в сплаве, тем обработка будет проще.

Белый чугун – самый твёрдый (500 HB). Он очень абразивен и сложен в обработке. Высокопрочный чугун имеет твёрдость до 400 HB, поэтому металлорежущий инструмент сильно изнашивается. Ковкий и серый чугуны твёрдостью до 250 HB намного легче поддаются резанию. Таким образом, чем больше содержание графита в сплаве, тем обработка будет проще.

Обработка чугуна – довольно грязное дело, так как графит, который содержится в составе сплава, сильно пылит. Пыль, оседая, загрязняет деталь, станок и всю рабочую зону. Обычно с такой проблемой борются с помощью СОЖ, но не в случае чугуна, ведь СОЖ вызывает довольно серьезные термические колебания. Поэтому обработку предлагается проводить насухую и использовать специальный инструмент по графиту, который и без того испытывает довольно сильные нагрузки.

Высокий нагрев во время обработки является одной из главных причин износа металлообрабатывающего инструмента. А высокая твердость чугуна лишь усугубляет ситуацию. Это необходимо учитывать при выборе инструмента, отдавая предпочтение износостойкому из твёрдого сплава с покрытием в котором оксид алюминия (Al2O3) чередуется с толстыми слоями карбонитрида титана (TiCN). Это позволяет избежать перегрева и повышенного абразивного износа.

Это позволяет избежать перегрева и повышенного абразивного износа.

Чтобы определиться с правильным инструментом для обработки чугуна, читайте наши статьи в блоге по токарной и фрезерной обработке этого металла.

В линейке монолитных твердосплавных фрез корейского производителя Widin есть специальная серия для обработки чугуна Zamus Classic.

Для токарной обработки чугуна можно использовать специальную серию токарного инструмента Beyond от Kennametal.

Актуальные цены и наличие на складе этих пластин представлены в нашем онлайн каталоге.

Как обрабатывается чугун токарным инструментом Kennametal, можно увидеть на видео ниже:

Как получают чугун | Справочник конструктора-машиностроителя

?Чугу?н — сплав железа с углеродом с содержанием более 2, 14 % ( точка предельной растворимости углерода в аустените на диаграмме состояний ).

Углерод в чугуне может содержаться в виде цементита и графита.

В зависимости от формы графита и количества цементита, выделяют : бледный, бесцветный, ковкий и высокопрочные чугуны.

Чугуны держат постоянные примеси ( Si, Mn, S, P ), а в отдельных событиях также легирующие элементы ( Cr, Ni, V, Al и др. ).

Обыкновенно, чугун хрупок.

Ковкий чугун получают длительным отжигом белого чугуна, в итоге которого образуется графит хлопьевидной формы.

Металлическая основа такого чугуна : феррит и реже перлит.

Ковкий чугун получил свое название из – за повышенной пластичности и вязкости ( при всем при том, что обработке давлением не подвергается ).

Ковкий чугун обладает повышенной крепостью при растяжении и рослым сопротивлением удару.

Из ковкого чугуна изготовляют детали непростой фигуры : картеры заднего моста машин, тормозные колодки, тройники, угольники и т.

Включенная в действие доменная печь функционирует непрерывно в течение нескольких лет.

Руду, кокс и флюсы периодически добавляют через верхнее отверстие ( колошник ) печи.

Также периодически производится выпуск из нее чугуна и шлака — через любые 4 — 6 ч.

При этом 99 — 99, 8% железа переходит в чугун и только 0, 2 — 1, 0% — в шлак.

Кроме углерода в составе чугуна присутствуют элементы кремния, марганца, серы, фосфора и пр.

По назначению доменные чугуны разделяют на литейный и передельный.

Литейный чугун переплавляют, и из него отливают чугунные изделия.

Из передельного чугуна получают сталь.

Он составляет около 90% всей выплавки чугуна.

В нем содержится повышенное количество углерода, 0, 3 — 1, 2% Si, 0, 2 — 1, 0% Mn, 0, 2 — 1, 0% Р, 0, 02 — 0, 07% 5.

Белый Ч. представляет собой сплав, в котором избыточный углерод, не присутствующий в твёрдом растворе железа, присутствует в объединенном состоянии в виде карбидов железа Fe 3 C ( цементит ) или т. н. специальных карбидов ( в легированном Ч.

н. специальных карбидов ( в легированном Ч.

Кристаллизация белых Ч. происходит по метастабильной системе с образованием цементита и перлита.

Белый Ч. вследствие коротких механических характеристик и хрупкости располагает ограниченное применение для деталей простой конфигурации, действующих в обстановках повышенного абразивного износа.

Легирование белого Ч. карбидообразующими элементами ( Cr, W, Mo и др. ) повышает его износостойкость.

Белый чугун получают путем первичной кристаллизации из редкого сплава при быстрейшем охлаждении.

Представляет собой сплав, в котором избыточный углерод, не присутствующий в твёрдом растворе железа, присутствует в объединенном состоянии в виде карбидов железа Fe3C ( цементит ), который придает

Белый чугун обладает высокой твердостью, хрупкостью и дурно обрабатывается, поэтому для изготовления деталей он не используется и применяется как передельный, т.е. идет на производство стали и иных паспортов чугуна.

Половинчатый чугун держит часть углерода в пустом состоянии в виде графита, а часть — в объединенном в виде карбидов.

Применяется в качестве фрикционного материала, действующего в условиях сухого трения ( тормозные колодки ), а также для изготовления деталей повышенной износостойкости ( прокатные, бумагоделательные, мукомольные валки ).

Механические свойства и рекомендуемый химический состав ковкого чугуна регламентирует ГОСТ 1215 – 79.

Главная группа цифр показывает предел прочности чугуна при растяжении, другая – – сравнительное его удлинение при разрыве.

Например, КЧ 33 – 8 обозначает : ковкий чугун с лимитом крепости при растяжении 33 кг/мм 2 ( 330 МПа ) и относительным удлинением при разрыве 8 %.

В итоге длительной продувки воздухом из кусков руды получались почти без примесей кусочки настоящего железа, которые сваривались между собой кузнечным способом в зону, которые далее использовались для производства необходимых человеку изделий.

Это технически чистое железо держало весьма немного углерода и немного примесей ( настоящий древесный уголек и хорошая руда ), поэтому оно хорошо ковалось и сваривалось и практически не корродировало.

Процесс выступал при относительно низкой температуре ( до 1100…1350 ° С ), м еталл не плавился, т. е. восстановление металла выступало в решительной фазе.

Просуществовал этот способ до XIV века, а в несколько усовершенствованном облике до начала XX века, но был помалу вытеснен кричным переделом.

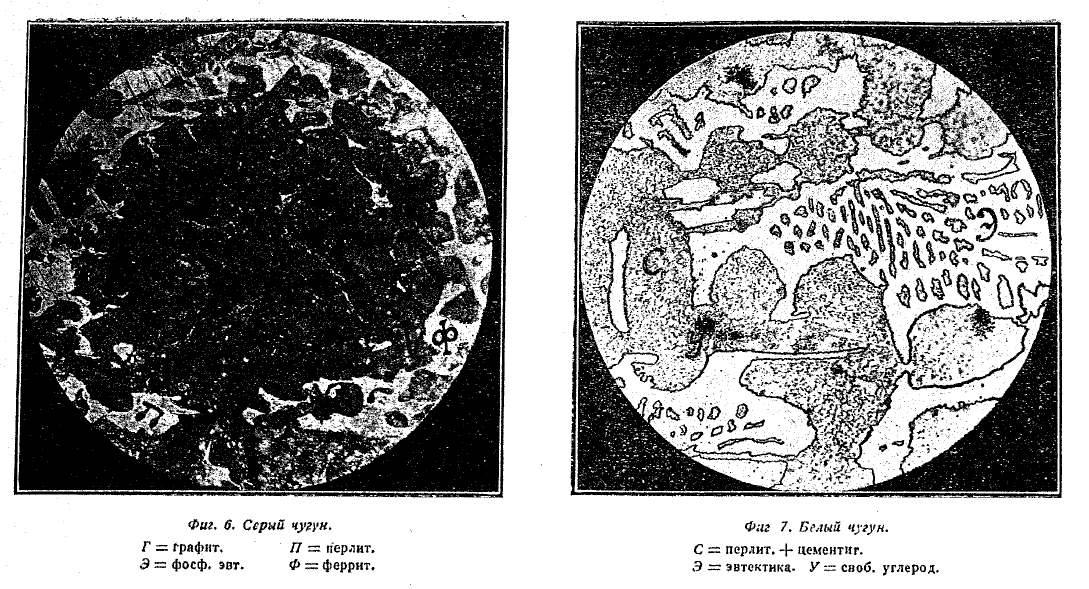

Серый чугун — наиболее широко применяемый вид чугуна ( машиностроение, сантехника, строительные конструкции ) — имеет включения графита пластинчатой формы.

Для подробностей из серого чугуна характерны небольшая чувствительность к действию внешних концентраторов напряжений при циклических нагружениях и более высокий коэффициент поглощения колебаний при вибрациях подробностей ( в 2 – 4 раза выше, чем у стали ).

Важная конструкционная особенность серого чугуна — выше, чем у стали, отношение предела текучести к пределу прочности на растяжение.

Наличие графита улучшает условия смазки при трении, что повышает антифрикционные свойства чугуна.

Свойства серого чугуна зависят от структуры металлической основы, фигуры, величины, числа и характера распределения включений графита.

Перлитный серый чугун имеет высокие прочностные свойства и применяется для цилиндров, втулок и др. нагруженных деталей двигателей, лафетов и т.д.

Для менее ответственных деталей используют серый чугун с ферритно – перлитной металлической основой.

Структура отливок определяется химическим составом чугуна и технологическими особенностями его термообработки.

Механические свойства серого чугуна зависят от свойств металлической матрицы, фигуры и размеров графитовых включений.

Свойства металлической матрицы чугунов близки к свойствам стали.

, который нельзя отменить невысокую прочность, снижает прочность чугуна.

Чем меньше графитовых включений и выше их дисперсность, тем больше прочность чугуна.

Графитовые включения вызывают сокращение предела прочности чугуна при растяжении.

На крепость при сжатии и твердость чугуна частицы графита почти не оказывают воздействия.

Свойство графита образовывать смазочные пленки обусловливает падение коэффициента трения и увеличение износостойкости изделий из серого чугуна.

Графит улучшает обрабатываемость резанием.

Великое значение для практики имеет свойство модификации ? – Fе растворять до 2, 14% углерода при температуре 1147°С с образованием твердого раствора и с внедрением атомов углерода в кристаллическую решетку.

При повышении и снижении температуры растворимость углерода в модификации ? – Fе уменьшается.

Крепкий раствор углерода и прочих элементов ( азот, водород ) в модификации ? – Fе называется аустенитом ( по имени ученого Р. Аустена ), почти в 100 раз меньше углерода может открыться в модификации ? – Fе, причем крепкие растворы углерода и прочих элементов в модификации ? – Fе называют ферритом.

Аустена ), почти в 100 раз меньше углерода может открыться в модификации ? – Fе, причем крепкие растворы углерода и прочих элементов в модификации ? – Fе называют ферритом.

Химический состав и свойства высокопрочных чугунов регламентируются ГОСТ 7293 – 85 и маркируются буквами « В » – – высокопрочный, « Ч » – – чугун и количеством, означающим обыкновенное значение предела прочности чугуна при растяжении.

Например, ВЧ 100 – – высокопрочный чугун, лимит крепости при растяжении 1000 МПа ( или 100 кг/мм 2 ).

Чугун (EN-GJL) – Чугун SN

Чугун (EN-GJL)

Серый чугун или серый чугун — это разновидность чугуна с графитовой микроструктурой. Он назван в честь серого цвета излома, который он образует из-за присутствия графита. Это самый распространенный чугун и наиболее широко используемый литой материал в зависимости от веса.

Используется для корпусов, где жесткость компонента важнее, чем его прочность на растяжение, таких как блоки цилиндров двигателей внутреннего сгорания, корпуса насосов, корпуса клапанов, электрические коробки и декоративные отливки. Высокая теплопроводность и удельная напорная способность серого чугуна часто используются для изготовления чугунной посуды и роторов дисковых тормозов.

Высокая теплопроводность и удельная напорная способность серого чугуна часто используются для изготовления чугунной посуды и роторов дисковых тормозов.

Структура

Типичный химический состав для получения графитовой микроструктуры составляет от 2,5 до 4,0% углерода и от 1 до 3% кремния по весу. Графит может занимать от 6 до 10% объема серого чугуна. Кремний важен для производства серого чугуна, а не белого чугуна, потому что кремний является элементом, стабилизирующим графит в чугуне, что означает, что он помогает сплаву производить графит вместо карбидов железа; при 3% кремния углерод почти не удерживается в химическом соединении с железом. Еще одним фактором, влияющим на графитацию, является скорость затвердевания; чем медленнее скорость, тем больше времени углерод диффундирует и накапливается в графите. При умеренной скорости охлаждения образуется более перлитная матрица, а при высокой скорости охлаждения образуется более ферритная матрица. Для получения полностью ферритной матрицы сплав необходимо отжечь. Быстрое охлаждение частично или полностью подавляет графитизацию и приводит к образованию цементита, называемого белым чугуном.

Быстрое охлаждение частично или полностью подавляет графитизацию и приводит к образованию цементита, называемого белым чугуном.

Графит принимает форму трехмерной чешуйки. В двух измерениях, когда полированная поверхность выглядит под микроскопом, графитовые чешуйки выглядят как тонкие линии. Графит не обладает заметной прочностью, поэтому их можно рассматривать как пустоты. Кончики чешуек действуют как ранее существовавшие выемки; поэтому он хрупкий. Присутствие графитовых чешуек делает серый чугун легко обрабатываемым, поскольку они имеют тенденцию легко растрескиваться поперек графитовых чешуек. Серый чугун также обладает очень хорошей демпфирующей способностью, поэтому он в основном используется в качестве основы для крепления станков.

Технологические и физические параметры

| Элемент согласно DIN EN 1561 | Мера | Блок | EN-GJL-150 | EN-GJL-200 | EN-GJL-250 | EN-GJL-300 | EN-GJL-350 |

|---|---|---|---|---|---|---|---|

| ЕН-ДЖЛ 1020 | ЕН-ДЖЛ 1030 | ЕН-ДЖЛ 1040 | ЕН-ДЖЛ 1050 | ЕН-ДЖЛ 1060 | |||

| Прочность на растяжение | Р м | МПА | 150-250 | 200-300 | 250-350 | 300-400 | 350-450 |

| 0,1% Предел текучести | Р р0,1 | МПА | 98-165 | 130-195 | 165-228 | 195-260 | 228-285 |

| Прочность на растяжение | А | % | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 |

| Прочность на сжатие | σ дБ | МПа | 600 | 720 | 840 | 960 | 1080 |

| 0,1% Прочность на сжатие | σ d0,1 | МПа | 195 | 260 | 325 | 390 | 455 |

| Прочность на изгиб | о бВ | МПа | 250 | 290 | 340 | 390 | 490 |

| Шуйфспаннинг | σ AB | МПа | 170 | 230 | 290 | 345 | 400 |

| Напряжение сдвига | Т ТБ | МПа | 170 | 230 | 290 | 345 | 400 |

| Модули упругости | Е | ГПа | 78 – 103 | 88 – 113 | 103 – 118 | 108 – 137 | 123 – 143 |

| Число Пуассона | против | – | 0,26 | 0,26 | 0,26 | 0,26 | 0,26 |

| Твердость по Бринеллю | ХБ | 160 – 190 | 180 – 220 | 190 – 230 | 200 – 240 | 210 – 250 | |

| Пластичность | σ полоса пропускания | МПа | 70 | 90 | 120 | 140 | 145 |

| Напряжение и изменение давления | σ zdW | МПа | 40 | 50 | 60 | 75 | 85 |

| Прочность на разрыв | К ЛК | Н/мм 3/2 | 320 | 400 | 480 | 560 | 650 |

| Плотность | г/см 3 | 7,10 | 7,15 | 7,20 | 7,25 | 7,30 |

Литье с учетом механических свойств

| Изделие в соответствии с DIN EN 1561 | Прочность на растяжение в разобранном образце [МПа] | Толщина стенки [мм] | Прочность на растяжение в модифицированном испытательном образце [МПа] Мин. | Ожидаемые значения в кастинге | ||

|---|---|---|---|---|---|---|

| из | отдо | Прочность на растяжение [МПа] мин. Значения | Твердость по Бринеллю [HB] Макс. Значения | |||

| EN-GJL-150 EN-JL 1020 | 150 – 250 | 2,5 5 10 20 | 5 10 20 40 | – – – 120 | 180 155 130 110 | 250 225 205 185 |

| EN-GJL-200 EN-JL 1030 | 200 – 300 | 2,5 5 10 20 | 5 10 20 40 | – – – 170 | 230 205 180 155 | 270 245 220 200 |

| EN-GJL-250 EN-JL 1040 | 250 – 350 | 5 10 20 40 | 10 20 40 80 | 250 – 210 190 | 270 225 195 170 | 250 230 215 |

| EN-GJL-300 EN-JL 1050 | 300 – 400 | 10 20 40 80 150 | 20 40 80 150 300 | – 250 220 210 190 5) | 270 240 210 195 – | 260 240 230 215 205 |

| EN-GJL-350 EN-JL 1060 | 350 – 450 | 10 20 40 80 150 | 20 40 80 150 300 | – 290 260 230 210 5) | 315 280 250 225 – | 275 260 240 225 215 |

© 2018 SN Чугун

CI (чугун) |

Чугун — группа железоуглеродистых сплавов с содержанием углерода более 2 %. [1] Компоненты сплава влияют на его цвет при изломе: белый чугун имеет примеси карбидов, которые позволяют трещинам проходить насквозь; серый чугун имеет графитовые чешуйки, которые отклоняют проходящую трещину и вызывают бесчисленное количество новых трещин по мере разрушения материала.

[1] Компоненты сплава влияют на его цвет при изломе: белый чугун имеет примеси карбидов, которые позволяют трещинам проходить насквозь; серый чугун имеет графитовые чешуйки, которые отклоняют проходящую трещину и вызывают бесчисленное количество новых трещин по мере разрушения материала.

Углерод (C) и кремний (Si) являются основными легирующими элементами в количестве от 2,1–4 % масс. и 1–3 % масс. соответственно. Сплавы железа с меньшим содержанием углерода известны как стали. Хотя технически это делает эти базовые сплавы тройными сплавами Fe-C-Si, принцип затвердевания чугуна можно понять из бинарной фазовой диаграммы железо-углерод. Поскольку составы большинства чугунов находятся примерно в точке эвтектики системы железо-углерод, температуры плавления тесно связаны между собой, обычно в диапазоне от 1150 до 1200 °C (от 2100 до 2,19 °C).0 °F), что примерно на 300 °C (572 °F) ниже температуры плавления чистого железа.

Чугун имеет тенденцию быть хрупким, за исключением ковких чугунов. Благодаря относительно низкой температуре плавления, хорошей текучести, литейности, отличной обрабатываемости, устойчивости к деформации и износостойкости, чугуны стали конструкционным материалом с широким спектром применения и используются в трубах, машинах и деталях автомобильной промышленности, таких как цилиндры. головки (сокращение использования), блоки цилиндров и картеры коробок передач (сокращение использования). Он устойчив к разрушению и ослаблению при окислении (ржавчине).

Благодаря относительно низкой температуре плавления, хорошей текучести, литейности, отличной обрабатываемости, устойчивости к деформации и износостойкости, чугуны стали конструкционным материалом с широким спектром применения и используются в трубах, машинах и деталях автомобильной промышленности, таких как цилиндры. головки (сокращение использования), блоки цилиндров и картеры коробок передач (сокращение использования). Он устойчив к разрушению и ослаблению при окислении (ржавчине).

Самые ранние артефакты из чугуна датируются 5 веком до н.э. и были обнаружены археологами на территории современного Цзянсу в Китае. Чугун использовался в древнем Китае для войны, сельского хозяйства и архитектуры. [2] В 15 веке чугун стал использоваться для артиллерийских работ в Бургундии, Франции и Англии во время Реформации. [3] Первый чугунный мост был построен в 1770-х годах Авраамом Дарби III и известен как Железный мост. Чугун также используется в строительстве зданий.

Производство

Чугун производится путем повторного плавления чугуна, часто вместе со значительным количеством железного лома, стального лома, известняка, углерода (кокса) и принятия различных мер по удалению нежелательных примесей. Фосфор и сера могут выгореть из расплавленного железа, но при этом выгорает и углерод, который необходимо заменить. В зависимости от применения содержание углерода и кремния регулируется до желаемого уровня, который может составлять от 2 до 3,5% и 1-3% соответственно. Затем в расплав добавляются другие элементы, прежде чем окончательная форма будет получена путем литья. [ citation required ]

Железо иногда плавят в доменных печах особого типа, известных как вагранки, но чаще плавят в электрических индукционных печах или электродуговых печах. [ citation required ] После завершения плавки расплавленный чугун выливают в раздаточный котел или ковш.

Типы

Легирующие элементы

Железоцементит метастабильная диаграмма.

Свойства чугуна изменяются путем добавления различных легирующих элементов или сплавов. После углерода кремний является наиболее важным сплавом, потому что он вытесняет углерод из раствора. Вместо этого углерод образует графит, что приводит к более мягкому железу, уменьшает усадку, снижает прочность и плотность. Сера, если она присутствует, образует сульфид железа, который предотвращает образование графита и увеличивает твердость. Проблема с серой заключается в том, что она делает расплавленный чугун вязким, что приводит к кратковременным дефектам. Чтобы противодействовать воздействию серы, добавляют марганец, потому что они образуют сульфид марганца вместо сульфида железа. Сульфид марганца легче расплава, поэтому он всплывает из расплава в шлак. Количество марганца, необходимое для нейтрализации серы, составляет 1,7 × содержание серы + 0,3%. Если добавить больше этого количества марганца, то образуется карбид марганца, который увеличивает твердость и холодостойкость, за исключением серого чугуна, где до 1% марганца увеличивает прочность и плотность. [4]

[4]

Никель является одним из наиболее распространенных легирующих элементов, поскольку он очищает структуру перлита и графита, повышает ударную вязкость и выравнивает разницу в твердости между толщинами срезов. Хром добавляют в ковш в небольших количествах для уменьшения количества свободного графита, получения отбела и потому, что он является мощным стабилизатором карбида; никель часто добавляют вместе. Вместо 0,5% хрома можно добавить небольшое количество олова. Медь добавляется в ковш или в печь в количестве порядка 0,5–2,5% для уменьшения отбела, рафинирования графита и повышения текучести. Молибден добавляется в количестве порядка 0,3–1% для увеличения холода и улучшения структуры графита и перлита; его часто добавляют в сочетании с никелем, медью и хромом для получения высокопрочного железа. Титан добавляют в качестве дегазатора и раскислителя, но он также увеличивает текучесть. В чугун добавляют 0,15–0,5 % ванадия для стабилизации цементита, повышения твердости, повышения износостойкости и теплостойкости. 0,1–0,3% циркония способствует образованию графита, раскислению и повышению текучести. [4]

0,1–0,3% циркония способствует образованию графита, раскислению и повышению текучести. [4]

В расплавы ковкого чугуна добавляют висмут в количестве 0,002–0,01%, чтобы увеличить количество добавляемого кремния. В белый чугун добавляется бор для облегчения производства ковкого железа; он также снижает огрубляющий эффект висмута. [4]

Серый чугун

Основная статья: Серый чугун

Серый чугун характеризуется графитовой микроструктурой, из-за которой изломы материала приобретают серый цвет. Это наиболее часто используемый чугун и наиболее широко используемый литой материал в зависимости от веса. Большинство чугунов имеют химический состав: 2,5–4,0% углерода, 1–3% кремния и остальное железо. Серый чугун имеет меньшую прочность на растяжение и ударопрочность, чем сталь, но его прочность на сжатие сравнима с низко- и среднеуглеродистой сталью. Эти механические свойства контролируются размером и морфологией графитовых чешуек, присутствующих в микроструктуре, и могут быть охарактеризованы в соответствии с рекомендациями ASTM. [5]

[5]

Белый чугун

Белый чугун имеет белые изломы из-за присутствия цементита. При более низком содержании кремния (графитирующий агент) и более высокой скорости охлаждения углерод в белом чугуне выделяется из расплава в виде цементита метастабильной фазы Fe 3 C, а не графита. Цементит, выделяющийся из расплава, образует относительно крупные частицы, обычно в эвтектической смеси, где другой фазой является аустенит (который при охлаждении может превратиться в мартенсит). Эти эвтектические карбиды слишком велики, чтобы обеспечить дисперсионное твердение (как в некоторых сталях, где выделения цементита могут ингибировать пластическую деформацию, препятствуя движению дислокаций через ферритовую матрицу). Скорее, они повышают объемную твердость чугуна просто благодаря своей очень высокой твердости и значительной объемной доле, так что объемную твердость можно приблизительно определить по правилу смесей. В любом случае, они предлагают жесткость за счет жесткости. Поскольку карбид составляет большую часть материала, белый чугун можно с полным основанием отнести к кермету. Белый чугун слишком хрупок для использования во многих конструкционных компонентах, но благодаря хорошей твердости и стойкости к истиранию и относительно низкой стоимости он находит применение в таких областях, как изнашиваемые поверхности (рабочее колесо и улитка) шламовых насосов, вкладыши корпуса и подъемные стержни в шарах. мельницы и мельницы самоизмельчения, шары и кольца в угольных измельчителях, а также зубья ковша обратной лопаты (хотя для этого применения чаще используется литая мартенситная сталь со средним содержанием углерода).

Поскольку карбид составляет большую часть материала, белый чугун можно с полным основанием отнести к кермету. Белый чугун слишком хрупок для использования во многих конструкционных компонентах, но благодаря хорошей твердости и стойкости к истиранию и относительно низкой стоимости он находит применение в таких областях, как изнашиваемые поверхности (рабочее колесо и улитка) шламовых насосов, вкладыши корпуса и подъемные стержни в шарах. мельницы и мельницы самоизмельчения, шары и кольца в угольных измельчителях, а также зубья ковша обратной лопаты (хотя для этого применения чаще используется литая мартенситная сталь со средним содержанием углерода).

Трудно достаточно быстро охладить толстые отливки, чтобы полностью затвердеть расплав в виде белого чугуна. Однако можно использовать быстрое охлаждение для затвердевания оболочки из белого чугуна, после чего остаток охлаждается медленнее, образуя ядро из серого чугуна. Полученная отливка, называемая охлажденной отливкой , обладает преимуществами твердой поверхности и несколько более жесткой внутренней части.

Сплавы белого чугуна с высоким содержанием хрома позволяют отливать в песчаные формы массивные отливки (например, рабочее колесо весом 10 тонн), т. е. не требуется высокая скорость охлаждения, а также обеспечивают впечатляющую стойкость к истиранию. [ citation required ] Эти сплавы с высоким содержанием хрома приписывают свою превосходную твердость присутствию карбидов хрома. Основной формой этих карбидов являются эвтектические или первичные карбиды M 7 C 3 , где «M» представляет железо или хром и может варьироваться в зависимости от состава сплава. Эвтектические карбиды формируются в виде пучков полых гексагональных стержней и растут перпендикулярно гексагональной плоскости основания. Твердость этих карбидов находится в пределах 1500-1800HV [6]

Ковкий чугун

Основная статья: Ковкий чугун

Ковкий чугун представляет собой отливку из белого чугуна, которая затем подвергается термообработке при температуре около 900 °C (1 650 °F). Графит в этом случае выделяется гораздо медленнее, так что поверхностное натяжение успевает сформировать из него сфероидальные частицы, а не чешуйки. Из-за меньшего соотношения сторон сфероиды относительно короткие и находятся далеко друг от друга, а также имеют меньшее поперечное сечение по отношению к распространяющейся трещине или фонону. Кроме того, они имеют тупые границы, в отличие от чешуек, что облегчает проблемы с концентрацией напряжений, с которыми сталкивается серый чугун. В целом свойства ковкого чугуна больше похожи на свойства мягкой стали. Существует ограничение на то, насколько большая деталь может быть отлита из ковкого чугуна, поскольку она изготавливается из белого чугуна.

Графит в этом случае выделяется гораздо медленнее, так что поверхностное натяжение успевает сформировать из него сфероидальные частицы, а не чешуйки. Из-за меньшего соотношения сторон сфероиды относительно короткие и находятся далеко друг от друга, а также имеют меньшее поперечное сечение по отношению к распространяющейся трещине или фонону. Кроме того, они имеют тупые границы, в отличие от чешуек, что облегчает проблемы с концентрацией напряжений, с которыми сталкивается серый чугун. В целом свойства ковкого чугуна больше похожи на свойства мягкой стали. Существует ограничение на то, насколько большая деталь может быть отлита из ковкого чугуна, поскольку она изготавливается из белого чугуна.

Ковкий чугун

Основная статья: Ковкий чугун

Более поздняя разработка – с шаровидным графитом или из ковкого чугуна . Небольшие количества магния или церия, добавленные к этим сплавам, замедляют рост графитовых отложений, связываясь с краями графитовых плоскостей. Наряду с тщательным контролем других элементов и времени это позволяет углероду отделяться в виде сфероидальных частиц по мере затвердевания материала. Свойства аналогичны ковкому чугуну, но детали можно отливать с большим сечением.

Наряду с тщательным контролем других элементов и времени это позволяет углероду отделяться в виде сфероидальных частиц по мере затвердевания материала. Свойства аналогичны ковкому чугуну, но детали можно отливать с большим сечением.

Таблица сравнительных качеств чугунов

| Наименование | Номинальный состав [% по массе] | Форма и состояние | Предел текучести [ksi (смещение 0,2%)] | Прочность на растяжение [ksi] | Удлинение [% (в 2 дюймах)] | Твердость [шкала Бринелля] | Использование |

|---|---|---|---|---|---|---|---|

| Серый чугун (ASTM A48) | С 3,4, Si 1,8, Mn 0,5 | Литой | — | 50 | 0,5 | 260 | Блоки цилиндров двигателей, маховики, картеры коробок передач, станочные базы |

| Белый чугун | С 3,4, Si 0,7, Mn 0,6 | Литой (как литой) | — | 25 | 0 | 450 | Несущие поверхности |

| Ковкий чугун (ASTM A47) | С 2,5, Si 1,0, Mn 0,55 | Литой (отожженный) | 33 | 52 | 12 | 130 | Подшипники полуосей, опорные колеса, автомобильные коленчатые валы |

| Чугун с шаровидным графитом или шаровидным графитом | C 3,4, P 0,1, Mn 0,4, Ni 1,0, Mg 0,06 | Литой | 53 | 70 | 18 | 170 | Шестерни, распределительные валы, коленчатые валы |

| Ковкий или шаровидный чугун (ASTM A339) | — | литье (закалка) | 108 | 135 | 5 | 310 | — |

| Никель-твердый тип 2 | C 2,7, Si 0,6, Mn 0,5, Ni 4,5, Cr 2,0 | Отлитый в песчаную форму | — | 55 | — | 550 | Высокопрочные изделия |

| Нирезист тип 2 | C 3. |