Бесшовные трубы как делают: Как делают трубы: технология производства бесшовных труб

alexxlab | 14.06.2023 | 0 | Разное

Бесшовные трубы и термообработка на велосипеде

Перейти в каталог Выбора велосипеда

Автор: Антон Степанов

Многое уже сказано о материалах и железе, но есть еще вопросы, на которые нужно ответить. Производители обязаны писать, из какого материала они делают свои трубы и другие детали и это хорошо. Однако, непонятностей там хватает. Вы можете прочитать в описании раму такую фразу: «frame with cro-mo seamless down tube». Увидеть там слово cro-mo, вспомнить мои статьи и видео и решить: ВАУ! ХРО-МО, БЕРУ! А по факту, рама то из говна! Так давайте же вместе разберемся, где говно, а где конфеты.

Любая формулировка, кроме full cro-mo, 100% cro-mo означает, что в раме есть hi-ten трубы, а это уже плохо. При этом не стоит отвлекаться на сопутствующие слова и фразы. Для вашего сведения разъясню:

Seamless – означает, что трубы бесшовные. То есть выполнены по технологии, без участия сварки. Это уже хорошо! Обычные трубы делаются из загнутого листа, который проваривается по всей длине и при нагрузках это очень плохо. Сварка это всегда плохо и чем ее больше – тем хуже. Она создает кучу напряжений в материале, просто разрывает его изнутри и последнее, что нужно раме из таких говно труб – это ваши 360 и теилвипы.

Сварка это всегда плохо и чем ее больше – тем хуже. Она создает кучу напряжений в материале, просто разрывает его изнутри и последнее, что нужно раме из таких говно труб – это ваши 360 и теилвипы.

Butted (double, triple) – это означает, что одна или несколько труб сделаны с применением технологии переменного сечения. То есть ближе к стыкам трубы толще, а по центру тоньше. Это хорошо!

Tapered – означает, что труба имеет коническую форму. По сути это позволяет немного снизить вес и придать конструкции приятный внешний вид. Это хорошо, но не обязательно.

Hydro formed – означает, что некоторые трубы сделаны с применением гидроформинга. Это процесс, при котором трубу кладут в специальный кондуктор, нагревают, а затем под давлением подают внутрь жидкость и трубу распирает изнутри. Труба при этом принимает форму кондуктора. При этом процессе важно не забывать о баттинге изначальной трубы, иначе стенки получается очень тонкими, после расширения в результате форминга.

Heat treated – означает, что детали прошли термообработку. Говоря о деталях, вне рамы, это означает, что материал будет иметь хорошую жесткость и прочность. Если термообработка применяется для алюминия, то это обозначается буквой T. 7075T4, например, означает, что этот алюминий прошел термообработку и лучше, чем просто 7075. Например, мои звезды сделаны из алюминия В95Т2.

Говоря о деталях, вне рамы, это означает, что материал будет иметь хорошую жесткость и прочность. Если термообработка применяется для алюминия, то это обозначается буквой T. 7075T4, например, означает, что этот алюминий прошел термообработку и лучше, чем просто 7075. Например, мои звезды сделаны из алюминия В95Т2.

Мы забредаем в дебри понятия термообработка. У этого явления есть и негативная сторона. Например, термообработанные стальные трубы имеют большую жесткость, чем обычные, что не дает им гнуться, однако при критических деформациях они трещат в местах стыков по сварке. Не смотря на это, heat treated cro-mo это лучше, чем просто cro-mo. Если говорить, о рамах, то лучше иметь только часть труб с термообработкой. Дропауты, каретка и рулевой стакан, не более. Дропауты после термообработки не будут гнутся от гриндов, каретка не разобьется от смены подшипников, такая же участь не постигнет рулевую колонку. Остальные трубы лучше брать из обычной стали, без термообработки. Чрезмерная жесткость быстро приведет к трещинам, ведь трубы переднего и заднего треугольников рамы постоянно «играют» и адская жесткость там не нужна.

Есть еще такая операция, как отпуск после сварки. Heat treated after welding. Такая операция позволяет снять все напряжения в сварных швах и позволяет использовать менее толстые трубы, благодаря чему достигается снижение веса рамы на 150-200 грамм и увеличение цены на 30%. Нужно ли это? Судить вам. Если процесс выполнен правильно – рама не будет трескаться просто так, однако если будет нарушение технологии, как было у Dartmoor в прошлом, то рамы будут разваливаться, как попытки доказать, что нашему миру 6000 лет.

Подведем итоги:

1) Рама должна быть либо 100% cro-mo 4130, full cro-mo либо cro-mo 4130 (full cro-mo) bouble/triple butted, heat treated dropouts, heat tube and bb. Еще возможно heat treated after welding и иметь включения hydro formed tubes.

2) Вилка (жесткая) должна быть 100% cro-mo 4130, full cro-mo либо cro-mo 4130 (full cro-mo) bouble/triple butted, heat treated dropouts and legs.

Перейти в каталог Выбора велосипеда

Тех. характеристики трубы ГОСТ 8732-78 ст.

30ХГСА Дн 377х50

30ХГСА Дн 377х50- Главная

- О компании

- Новости

Труба толстостенная 377х50 сталь 30хгса – это металлопрокат, который не имеет продольного сварочного стыка.

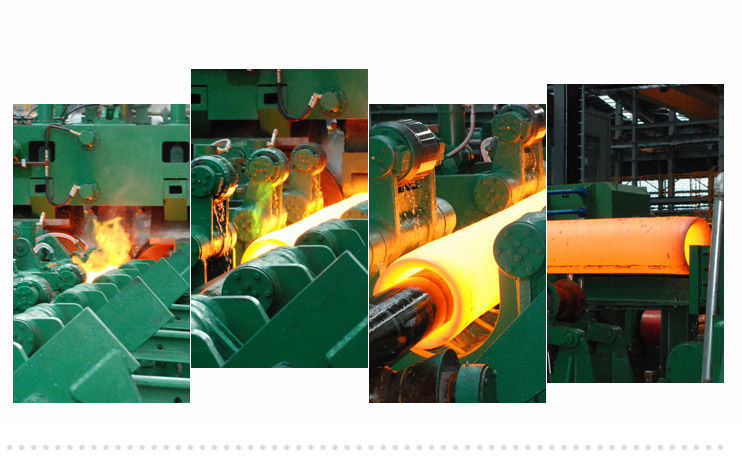

Производится данная стальная продукция с использованием метода горячей деформации и специальных трубопрокатных станок. В отличие от шовных аналогов бесщовные трубы отличаются повышенной надежностью, прочностью и стойкостью к негативному воздействию окружающей среды. Превосходные эксплуатационные и технические характеристики делают возможным использование бесшовных труб в таких сложных областях как химическая и нефтеперерабатывающая промышленность, машиностроение и т.

В зависимости от используемого способа производства различают:

• Бесшовные холоднодеформированные трубы;

• Бесшовные горячедеформированные трубы.

В наши дни труба стальная бесшовная нашла широкое применение в сооружении трубопроводов, предназначенных для транспортировки воды и газа, в сфере производства машин и механизмов, колонн, балок, трубчатых опор, фундаментных свай, дорожном строительстве.

Для производства бесшовных труб по ГОСТ 8732-78 необходимо использовать исключительно высококачественную сталь различных марок. В соответствии с требованиями ГОСТ готовые изделия могут иметь мерную и немерную длину, толщину стенок от 2 до 45 мм и диаметр от 20 до 550 мм.

В качестве заготовок для производства бесшовных труб допускается использование стальных слитков, блюмингов и слябингов из легированной или углеродистой стали. В зависимости от отношения толщины стенок к наружному диаметру металлопродукция этого типа разделяется на:

• Толстостенные трубы;

• Тонкостенные трубы.

Производство бесшовных труб из стали

Технологически производственный процесс бесшовных труб включает в себя следующие технологические операции:

• Прошивка отверстий в металлических заготовках на специальном прошивном стане;

• Нагрев полученной заготовки до 1200 градусов по Цельсию;

• Прокатка трубы на прокатном стане до получения требуемых геометрических размеров.

Область применения стальных труб ГОСТ 8732-78

Превосходные эксплуатационные и технические характеристики бесшовных труб ст 30ХГСА делают возможным их использование в самых разных отраслях человеческой деятельности, в том числе в тех производственных сферах, где предъявляются повышенные требования к оборудованию относительно механической прочности и стойкости к негативному воздействию окружающей среды.

2018-03-10

Как сделать стальные бесшовные трубы?

Стальные трубы производятся двумя разными способами. Общий производственный метод для обоих процессов включает три этапа. Во-первых, необработанная сталь преобразуется в более удобную для обработки форму. Далее труба формуется на непрерывной или полунепрерывной производственной линии. Наконец, труба разрезается и модифицируется в соответствии с потребностями заказчика.

Общий производственный метод для обоих процессов включает три этапа. Во-первых, необработанная сталь преобразуется в более удобную для обработки форму. Далее труба формуется на непрерывной или полунепрерывной производственной линии. Наконец, труба разрезается и модифицируется в соответствии с потребностями заказчика.

Появление технологии прокатного стана и ее развитие в первой половине девятнадцатого века также возвестили о промышленном производстве труб. Первоначально прокатанные полосы листа были сформированы в круглое поперечное сечение с помощью воронок или валков, а затем сварены встык или внахлест при той же температуре (процесс кузнечной сварки).

К концу века стали доступны различные процессы для производства бесшовных стальных труб , при этом объемы производства быстро увеличивались за относительно короткий период. Несмотря на применение других способов сварки, постоянное развитие и дальнейшее совершенствование бесшовных технологий привели к почти полному вытеснению сварных труб с рынка, в результате чего бесшовные трубы доминировали до Второй мировой войны.

Холоднотянутая бесшовная стальная труба Процесс

круглая труба → нагрев → перфорация → заготовка → отжиг → травление → смазка маслом (медь) → многопроходная холодная вытяжка (холоднокатаная) → пустая труба → термообработка → правка → гидростатические испытания (испытания ) → отметка → хранение.

Общие станы холодной прокатки, объем должен пройти через непрерывный отжиг (устройство CAPL), чтобы устранить холодное упрочнение и напряжение прокатки, или периодическое отжиг для достижения механических свойств, указанных в соответствующем стандарте. Качество поверхности холоднокатаной стали, внешний вид, точность размеров лучше, чем у горячекатаного листа, а толщина правильно прокатанного тонкого проката составляет около 0,18 мм, поэтому большинство пользователей предпочитают.

Холоднокатаная стальная подложка из рулонной стали с глубокой переработкой продуктов с высокой добавленной стоимостью. Такие, как электрооцинкованная, горячеоцинкованная, электрооцинкованная, устойчивая к отпечаткам пальцев, окрашенная стальная рулонная демпфирующая композитная сталь, ламинированные стальные пластины из ПВХ и т. широко используемый.

широко используемый.

Чистовая обработка рулонной холоднокатаной стали после отжига, обрезки головки, хвоста, обрезки, выравнивания, сглаживания, тяжелого объема или продольного буфера обмена. Холоднокатаный прокат широко используется в автомобилестроении, производстве бытовых электроприборов, приборов, выключателей, зданий, офисной мебели и других отраслях промышленности. Масса пакета обвязки стальным листом от 3 до 5 тонн. Плоский субобъем обычно от 3 до 10 тонн/объем. Диаметр рулона 6м.

Труба из холоднотянутой стали с горячекатаной рулонной сталью в качестве сырья и тандемной холодной прокаткой, протравленной для удаления оксидной окалины, готовой прокаткой жесткого проката, прокаткой твердых объемов из-за непрерывной холодной деформации, вызванной прочностью на холодную закалку, твердость повышена Снизятся показатели жесткости пластика, ухудшится производительность штамповки, которую можно использовать только при простой деформации деталей.

Процесс деформации горячекатаных бесшовных стальных труб

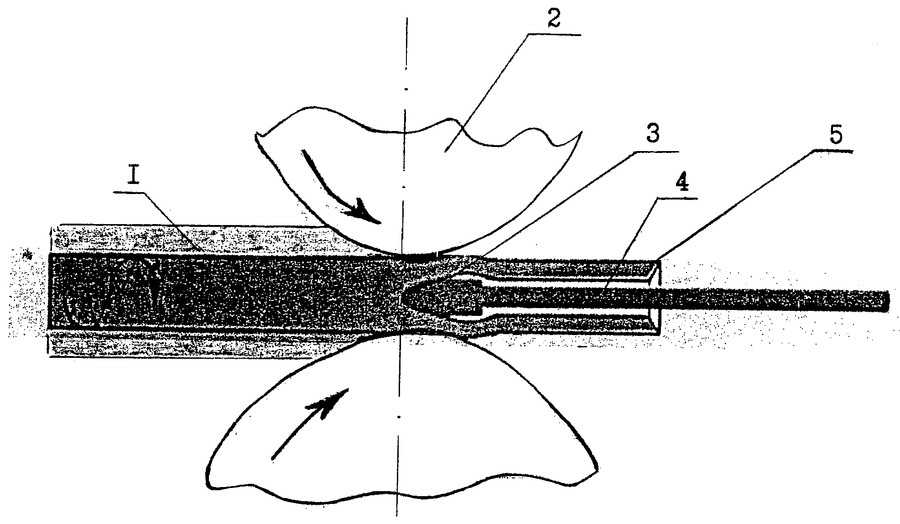

Процесс деформации производственной базы горячекатаных бесшовных стальных труб можно обобщить как три этапа: перфорация, расширение и отделка.

круглая труба → нагрев → перфорация → трехвалковая прокатка, прокатка или экструзия → отделение → калибровка (или уменьшение) → охлаждение → гидравлическое испытание на правку (или дефект) → маркировка → хранение.

Заготовка подается в нагревательную печь, температура около 1200 градусов Цельсия. Топливо для водорода или ацетилена. Контроль температуры печи имеет решающее значение для износа круглой воздушной трубки после выпуска перфоратора давления. которые, как правило, более распространены, перфоратор с коническим роликом, этот пуансон, высокая эффективность производства, качество продукции, перфорированный расширяющийся объем, износ различных сталей. После перфорации круглая труба проходит трехвалковую поперечную прокатку, прокатку или экструзию.

Размер трубы после экструзии. Калибровочная мельница за счет высокоскоростного вращения конусного сверла в пуансон для заготовки, чтобы сформировать стальную трубу. Внутренний диаметр стальной трубы определяется длиной наружного диаметра сверла калибровочной мельницы. После калибровки стальную трубу для входа в градирню с помощью водяного охлаждения, стальную трубу после охлаждения необходимо выпрямить. Отправлено по конвейерной трубе путем выпрямления металлодетектором (или гидростатическим испытанием) для проведения внутреннего дефекта. Будут обнаружены внутренние проблемы стальной трубы, такие как трещины, пузыри.

После калибровки стальную трубу для входа в градирню с помощью водяного охлаждения, стальную трубу после охлаждения необходимо выпрямить. Отправлено по конвейерной трубе путем выпрямления металлодетектором (или гидростатическим испытанием) для проведения внутреннего дефекта. Будут обнаружены внутренние проблемы стальной трубы, такие как трещины, пузыри.

Проверка качества стальных труб, а также тщательный отбор вручную. Стальная труба контроля качества, осмотр, использование аэрозольной краски по номеру, размеру, партии продукции. На фуникулере вися на склад.

Контроль качества

Принимаются различные меры для обеспечения того, чтобы готовая стальная труба соответствовала спецификациям. Например, рентгеновские датчики используются для регулирования толщины стали. Датчики работают, используя два рентгеновских луча. Один луч направлен на сталь известной толщины. Другой направлен на прохождение стали по производственной линии. Если есть какое-либо расхождение между двумя лучами, датчик автоматически инициирует изменение размера роликов для компенсации.

Трубы также проверяются на наличие дефектов в конце процесса. Одним из способов проверки трубы является использование специальной машины. Эта машина наполняет трубу водой, а затем увеличивает давление, чтобы проверить, держится ли она. Неисправные трубы сдаются в металлолом.

Стандарт выполнения бесшовных труб

Существуют, вероятно, сотни различных методов упаковки стальных труб, и большинство из них имеют свои преимущества, но есть два принципа, которые жизненно важны для любого метода работы: предотвращение ржавчины и безопасность морских перевозок.

Процесс производства бесшовных труб

Люди, которые занимались производством бесшовных труб, хорошо знакомы с примитивной технологией прокатного стана, широко использовавшейся в девятнадцатом веке. Этот метод был использован для производства бесшовных труб и труб для использования в промышленности. Вся процедура длительная и включает следующие этапы:

- С помощью воронкообразных валков прокатанные листы превращаются в круг поперечного сечения

- В процессе сварки на этих кругах поперечного сечения была выполнена сварка внахлестку

Кажется, сейчас все изменилось, к счастью, из-за появления новых технологических достижений и разработок. В связи с этим появилось много новых процессов, которые делают весь процесс производства бесшовных труб простым и экономичным. Но самый популярный процесс, который прижился у многих производителей, это процесс непрерывного трубопрокатного стана. В этой новой технике не используется кузнечная сварка или присадочный металл.

В связи с этим появилось много новых процессов, которые делают весь процесс производства бесшовных труб простым и экономичным. Но самый популярный процесс, который прижился у многих производителей, это процесс непрерывного трубопрокатного стана. В этой новой технике не используется кузнечная сварка или присадочный металл.

1. Подготовка листов из нержавеющей стали

Листы из нержавеющей стали проходят несколько проверок перед отбором в рулон. При их подготовке первым делом необходимо обрезать края.

2. Прокатка через роликиЗатем листы пропускаются через множество роликов, чтобы получить требуемый размер. На этом этапе вы можете видеть, как листы превращаются в трубчатые формы.

3. Ролики Через установленный сварочный аппарат На этом этапе трубчатая форма должна пройти через сварочный аппарат. Внутренняя часть этих трубчатых форм, т. Е. Сварные швы и обрезки, удаляются, что дает вам идеально прокатанные трубы.

После того, как нержавеющие листы имеют основную катаную структуру, они проходят процесс очистки и нагрева. Это зависит от требований клиентов. Трубы из нержавеющей стали тщательно очищаются от грязи перед началом процесса нагрева. Нагрев используется для снятия возможной нагрузки на бесшовные трубы и придания им бесшовной формы. Трубчатая форма прокатывается в горячей печи, имеющей регуляторы температуры и регистраторы. Процесс нагревания помогает трубкам расправиться и открыться для травления и удаления окалины с ее поверхности.

5. Процесс холодного волоченияМногие клиенты предъявляют особые требования к трубам, которые не соответствуют бесшовным трубам, прокатываемым непосредственно с заводов. По этой причине для достижения желаемого размера необходимо выполнить еще один процесс холодного волочения.

Для производства бесшовных холоднотянутых труб производитель сначала покрывает трубу мыльным и щавелевым раствором.