Безэлектродная сварка: Сварка без электричества от аккумулятора и сварочного карандаша

alexxlab | 12.08.2018 | 0 | Разное

Сварка без электричества: аккумулятор и термитный карандаш

Сварка без электричества: аккумулятор и термитный карандашВ особо отдаленных уголках нашей страны, очень часто приходится варить без электроэнергии. Способы сварки без электричества бывают разными, например, используя газ или специально предназначенные для этих целей приспособления.

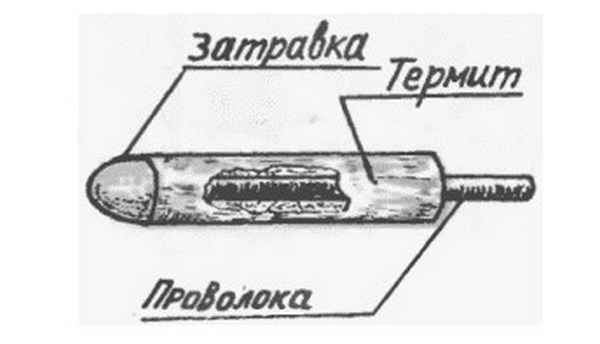

Одним из таких приспособлений, является сварочный карандаш, который был придуман В. Буряком из Лисичанска. На вид, это обычный кусок проволоки, покрытый специальным составом для розжига. Подобно спичке зажигается сварочный карандаш, и им можно варить простые конструкции, не используя для этого электричество.

Способы сварки без электричества

Первый и достаточно распространённый способ сварки, это сварка с использованием кислорода и ацетилена. Нового в ней ничего нет, но электричество при этом не понадобится. Поэтому, там, где его нет, на помощь приходит газовое оборудование.

При этом существует один существенный недостаток, который связан с большими габаритами и массой подобного оборудования. Тягать его с собой, где-то, очень сложно и накладно.

Сварка от аккумулятора

Второй способ сварки без электричества, связан, с уже вышеупомянутым сварочным карандашом или электродом, как его часто называют. Кстати, таким уникальным по своему способом, нередко пользуются железнодорожники, когда нет возможности заменить рельсу, а ремонт нужно выполнить очень быстро. В таком случае, они прибегают к использованию термитного карандаша для сварки. Более подробно про его конструкцию, мы расскажем дальше.

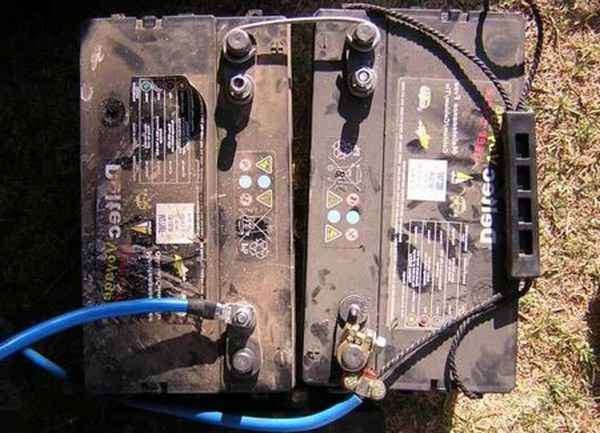

Третий способ, весьма экзотический, и он связан с использованием автомобильных аккумуляторов большой ёмкости. Некоторые сварщики прибегают и к такому способу. Например, берут 2-3 аккумулятора, ёмкостью в 60-70 А/Ч и подключают их последовательно друг к другу. При этом минус от АКБ идёт на металл, а плюс от аккумулятора подключается к электроду. Подробней об этом, можно узнать на сайте mmasvarka.ru

В полевых условиях, когда электричества под рукой нет (имеется в виду 220-380 Вольт), сварка от аккумулятора приходит на помощь. Но и тут есть одна маленькая проблема. На всю кажущуюся простоту, такая сварка серьёзно портит автомобильный аккумулятор, да и с учётом небольшой ёмкости АКБ, хватает её на очень короткий промежуток времени.

Как варить без электричества сварочным карандашом

Основой данной идеи стала самая обыкновенная спичка. Именно она подсказала В. Буряку будущее устройство сварочного карандаша. Здесь, как и в случае со спичкой, также есть свой «запал», который позволяет гореть электроду без электричества.

Рассмотрим подробно изготовление сварочного карандаша:

- За основу «электрода» берётся обычная стальная проволока, диметром до 3 мм;

- На проволоку наносится специальная смесь, состоящая из 24% алюминиевых опилок и 76% железной окалины. Для замешивания смеси используется клей. Получается такое себе «электродное покрытие»;

- Чтобы зажечь сварочный карандаш, по принципу спички, нужна бертолетовая соль (1 часть) и алюминиевые опилки (0,5 части). Бертолетовая соль замешивается на клею, также с алюминиевыми опилками, после чего полученная масса наносится на конец стальной проволоки с обмазкой. На этом все — термитный карандаш для сварки готов!

Чтобы его зажечь понадобится огонь. При помощи такой сварки без электричества, вполне удастся сварить простую металлоконструкцию, не прибегая ни к чему более.

Поделиться в соцсетях

Сегодня существует много разновидностей дуговой сварки. Особой популярностью в последнее время пользуется метод без участия сварщика. Такой сварочный процесс подразумевает применение лежачего электрода, который кладется посреди двух деталей вдоль соединительной линии, а затем дуга зажимается. Благодаря тому, что процесс варки происходит автоматически, он обычно используется в местах, куда доступ для выполнения традиционной сварки затруднен или невозможен.

Плюсы и минусы сварки лежачим электродом

Сварка лежачим электродом представляет собой современную технологию, при которой весь варочный процесс проходит без участия оператора. Данная методика направлена на увеличение производительности ручной дуговой сварки. Ее особенность заключается в том, что сварщику не нужно контролировать весь процесс, вести электрод и следить за длиной сварочной дуги. При этом может использоваться сразу несколько катодов.

К достоинствам технологии относятся следующие моменты:

- отсутствие дуги открытого типа;

- минимальная вероятность разбрызгивания нагара;

- возможность одновременной сварки сразу нескольких элементов;

- полная автоматизация процесса.

Несмотря на все достоинства, данная технология имеет и некоторые недостатки:

- может использоваться только на коротких, прямолинейных участках;

- не подходит для соединения металла, толщина которого превышает 5 мм;

- трудности с подбором нужных значений сварочного тока для создания нормального шва;

- риск прожига или непровара при неправильной настройке аппарата.

Сварка лежачим анодом отличается высокой производительностью, но не подходит для соединения сложных конструкций. Помимо того, надежность и прочность шва не всегда находятся на высшем уровне.

Необходимые материалы

Перед тем, как приступить к сварке лежачим катодом, нужно подготовить следующие материалы:

- сварочный аппарат;

- несколько обмазанных электродов;

- подкладки из меди и стали;

- штангенциркуль;

- фиксаторы.

При выборе электродов следует выбирать марки, предназначенные именно для данной технологии. Наибольшей популярностью пользуются модели ОСЗ-15Н, ОСЗ-12, ОСЗ-17Н. При этом нужно смотреть, чтобы диаметр анода соответствовал толщине заготовки. Чем больше диаметр, тем больше сварочный ток (в общем, он может колебаться от 220 до 620 ампер).

Стальная подкладка, помещенная поверх медной, выполняет роль груза, который препятствует снятию накладки из меди в процессе воздействия на нее паром от обмазки анодов при сгорании. Толщина подкладок должна находиться в пределе 0,2-0,5 см. Медь можно заменить гладким кирпичом или любым негорючим материалом. Штангенциркуль необходим для измерения равной ширины нижнего зазора с обеих сторон обрабатываемой детали. Это позволяет предупредить растекание катода в ходе плавления.

Описание процесса сварки лежачим электродом

Сварка лежачим электродом осуществляется в несколько этапов:

- Выполните качественную зачистку поверхностей деталей.

- Смонтируйте нижнюю подкладку, установите на нее необходимые элементы.

- Выставьте ширину зазора, зафиксируйте детали максимально неподвижно.

- Установите электроды в держатель и прочно уложите их между деталями.

- Во избежание преждевременного износа установите защитные накладки. Убедитесь, чтобы края прокладки не торчали.

- Запустите сварочную дугу при помощи другого электрода, подсоединенного к аппарату, или куском металла.

- Дождитесь, пока анод полностью сгорит, сбейте шлак и проверьте качество сварного шва.

Для сварки более 2-х деталей необходимо использовать пучок из 3-7 катодов. Лежачий электрод отлично подходит для формирования стыковых соединений, а также сварки плоских металлических листов, расположенных внахлест.

Данная технология довольно простая и эффективная, однако из-за непрерывной работы сварочного аппарата существует высокий риск его выхода из строя. Поэтому важно выбирать качественный и надежный инвертор.

Электродуговая сварка: технологии, оборудование

Электродуговая сварка является наиболее распространенным способом соединения разных видов металлов. Этот процесс обладает универсальностью, его применяют повсеместно в производстве и в бытовых условиях.

У него имеется множество положительных качеств – простое выполнение, не требует использования дорогостоящего оборудования, сварку могут проводить даже новички в этом деле. Но все же перед тем как приступать к работе рекомендуется изучить ее основные принципы и особенности.

Что такое электродуговая сварка

Важно знать, что такое электродуговая сварка. Во время этого технологического процесса происходит расплавление примыкающих друг к другу областей двух свариваемых элементов при помощи тепла, которое поступает от электрической дуги. Сварочная ванна перемещается за электродугой. А при застывании она переходит в состояние прочного и неразъемного соединения, которое также называют сварным швом.

Технология электродуговой сварки металлов имеет характерную особенность. Расплавленная металлическая основа способна усиленно взаимодействовать с кислородом воздуха и азотом.

Для того чтобы защитить сварочную ванну обычно применяются следующие виды газов:

- Аргон;

- Углекислый газ;

- Гелий и другие инертные газы.

Стоит отметить! Сварка электрической дугой может проводиться с применением плавящихся электродов, материал которых войдет в сварной шов, а также неплавящихся. В данных ситуациях флюсовые добавки насыпаются вдоль линии соединения в виде порошка.

Принцип электродуговой сварки

В технологии электродуговой сварки имеется несколько принципов – короткое замыкание и пробой. Именно на последний показатель стоит обратить повышенное внимание.

В данном случае за основу берется пробой диэлектрика, который возникает при наполнении межатомного пространства частицами с электрическим зарядом. Ионы создают положительные заряды, а электроны – отрицательные. В некоторых ситуациях пробой возможен для любых диэлектриков. Но вот что касается электродуговой сварки металлов, то во время нее применяется пробой воздушного пространства между электродом и массой.

Во время сварки на электроде создается заряд тока с низким показателем напряжения, но с высокой силой – примерно 80-200 А. Также наблюдается огромная плотность – несколько тысяч А/м2.

В момент касания электрода массы, а именно другого материала с высокими показателями электропроводности при сваривании металлических конструкций, то может возникнуть короткое замыкание, которое создает электрическое поле с высокой мощностью. Именно в нем возникает пробой.

Виды и способы

Электрическая дуговая сварка имеет несколько разновидностей. Каждая из них обладает некоторыми отличительными особенностями, которые оказывают влияние на качество и вид сварного соединения.

Выделяют следующие виды электродуговой сварки:

- Ручная электродуговая сварка. Во время нее используется только ручная сила человека без механизмов;

- Механизированного вида. Во время процесса используется механизация при подаче проволоки в область сваривания, а часть работы производится ручной силой;

- Автоматического типа. Сварка осуществляется в автоматическом режиме. Специальное оборудование самостоятельно подает дугу, регулирует показатели ее длине, перемещение.

Технологический процесс электродуговой сварки также разделяется на способы:

- Пучком. Во время сварки производится связывание в пучок нескольких электродов, сваривание их торцов и установка в держателе. Используется больший диапазон токов и можно самостоятельно увеличивать показатели производительности.

- Сварка лежачим электродом. Во время этого процесса может производиться укладка с длиной от 50 до 120 см с обмазкой в разделанный стык или угол. На него помещается медный брус с продольной канавкой. После этого заготовка и электрод подсоединяются к источнику тока. Угольный стержень поджигает дугу, которая уходит под область бруска. Она перемещается по стыку, расплавляет рабочий элемент и сваривает кромку. В результате этого получается сварное соединение.

- Сварка наклонным электродом. Данный метод проводится для повышения производительности. Во время него электрод фиксируется в зажиме с обоймой, которая перемещается под своей массой по стойке. В момент зажигания дуги, электрод оплавляется, а обойма опускается вниз.

Виды аппаратов

Обычно при проведении электродуговой сварки используется простой сварочный аппарат – трансформаторный. Он работает по принципу обычного трансформатора, понижает напряжение и повышает ток. Данное устройство варит при помощи переменного тока.

Однако трансформаторное сварочное оборудование неудобное, оно обладает огромными размерами. По этой причине могут возникнуть проблемы с его перемещением. Для этих целей требуется специальное приспособление на колесиках.

Если требуется мобильный сварочный аппарат для электродуговой сварки, то отличным вариантом будет инвертор. Данное оборудование первым делом преобразует переменный ток от бытовой сети в ток с высокой частотой. А уже после этого оно переводит его в постоянный. Кроме этого устройства этого вида имеют небольшую массу, компактные габариты.

Инверторное сварочное оборудование для электродуговой сварки помогает добиться максимальной стабильности дуги. Именно это оказывает положительное воздействие на качество шва. Кроме этого устройство позволяет использовать разные режимы – с прямой и обратной полярностью.

Особенности проведения работ

Электродуговая сварка чугуна и других видов металла должна проводиться правильно. Соблюдение всех принципов и правил позволит получить прочный и качественный сварной шов.

Технология ручной электродуговой сварки включает несколько особенностей:

- На начальном этапе производится зачистка и обезжиривание заготовок, может выполняться их разрезание. К ним требуется приставить раскаленный электрод. Торцевая часть электрода делит область поверхности свариваемого элемента на ионы и электроны;

- Для того чтобы сварка была быстрее, а результат был качественным, на поверхность сварного материала (электрода) следует нанести специальные элементы. В качестве него рекомендуется использовать кальций, калий, натрий. Они ускоряют разделение металла на частицы;

- Сварочный процесс может осуществляться с использование открытой или закрытой дуги. В открытом состоянии в металлическую основу будет проникать много азота, это окажет пагубное влияние на структуру сварного шва. Для снижения этого негативного воздействия на электроды требуется нанести слой металла. В условиях промышленности наиболее оптимальным вариантом будет использование закрытого метода, при его проведении зона сварки будет защищена от воздействия кислорода;

- Далее необходимо установить электрод в оборудование для электродуговой сварки – инвертер. При помощи конца прута требуется провести два раза по торцам свариваемых металлических компонентов – это произведет разжигание дуги. После того как будет включен сварочный аппарат необходимо установить ток на требуемом уровне;

- Во время сварочного процесса электрод опирается на поверхность свариваемых деталей и медленно водится по области зазора. В сварочную ванну поступает жидкий металл, который во время застывания образует прочный и ровный сварной шов. Использование специальной технологической карты позволит точно рассчитать мощность, ток и продолжительность воздействия дуги;

- Сваривание вертикальных швов производится при помощи дуги. Уровень угла соприкосновения электрода и свариваемой поверхности должен быть прямым. Допускается небольшое отклонение на 10 градусов;

- Чтобы предотвратить наплавление жидкого металла в одной области может применяться техника елочки, треугольника или многослойное прохождение тонкой дуги.

Важно! Сварщик во время электродуговой сварки обязательно должен соблюдать все правила и этапы. Каждый метод сваривания подбирается в зависимости от используемого металла и условий проведения сварки (в промышленных или бытовых условиях).

Меры безопасности

Во время проведения электродуговой сварки обязательно следует соблюдать следующие меры безопасности:

- Обязательно требуется надевать защитную форму и обувь из плотного материала. Данные средства смогут защитить тело от раскаленного металла, который может вызвать сильные ожоги. Рукава требуется плотно застегнуть, на кисти рук надеваются перчатки.

- Если нет защитной формы, то вместо нее можно воспользоваться хлопчатобумажной одеждой.

- От яркого света и искры от раскаленного металла лицо и глаза необходимо закрыть защитной маской.

- Сварочные работы должны выполняться в проветриваемых помещениях.

- Перед началом работ рекомендуется подготовить воду или огнетушитель. Раскаленные частицы металла, искры могут привести к пожару, поэтому все средства для его предотвращения должны быть под рукой.

Обратите внимание! Технику безопасности обязательно нужно строго соблюдать. Если этого не делать, то во время сварочного процесса можно по неосторожности получить серьезные травмы.

Электродуговая сварка является популярной технологией, которая отлично подходит для сваривания разных видов металлов. Проведение процесса должно осуществлять правильно с соблюдение важных принципов. Работу требуется делать все поэтапно, это позволит подучить ровный и прочный шов. Но не стоит забывать про необходимые меры безопасности, которые защитят от травм и помогут сделать все правильно.

Интересное видео

техника зажигания дуги и особенности процесса

Электродуговая сварка — один из самых распространенных в быту, мелкосерийном производстве и промышленности видов сварки. Ее также можно назвать дуговой сваркой плавлением.

Каждому начинающему сварщику полезно знать основы дуговой сварки — принцип ее действия, условия, которые необходимы для возникновения высокотемпературной дуги, виды сварочных аппаратов для бытового применения, и некоторые отдельные параметры и особенности процесса.

Основной физический принцип

В основе электродуговой сварки лежит не один, а сразу два электрических принципа: явление короткого замыкания, с которым знакомы все, имеющие набор школьных знаний по электричеству, и явление пробоя. Вот на нем стоит остановиться внимание.

Имеется в виду пробой диэлектрика, который происходит в результате насыщения его межатомного пространства частицами, несущими электрический заряд. Положительный заряд несут ионы, отрицательный — электроны.

Теоретически пробой возможен для любого диэлектрика (в определенных условиях), но в случае электродуговой сварки используется конкретно пробой воздушного пространства между электродом и массой (деталью).

Технологический процесс подразумевает создание на электроде заряда тока низкого напряжения, но большой силы — порядка 80-200 А, и огромной плотности — до нескольких тысяч А/см2.

Технологический процесс подразумевает создание на электроде заряда тока низкого напряжения, но большой силы — порядка 80-200 А, и огромной плотности — до нескольких тысяч А/см2.

Когда электродом касаются массы, то есть другого материала с высокой электропроводностью, в случае сварки металла, то возникает короткое замыкание, инициирующее мощное электрическое поле.

В этом поле и происходит пробой. Вследствие насыщения заряженными частицами прослойка воздуха превращается из диэлектрика в проводник тока.

Именно в этот момент и возникает сварочная дуга, давая название электродуговой сварке. Температура в зоне соприкосновения дуги с металлом может достигать 5000 °C.

Области сварочной дуги

Дуга замыкает цепь между электродом и массой. С точки зрения теории сварного дела, в сварочной дуге выделяют несколько областей:

- катодную;

- анодную;

- приэлектродную.

Катод — это «минус», источник тока (напомним, что ток образуют движущиеся электроны — отрицательные частицы). Анод соответственно — «плюс».

Катод — это «минус», источник тока (напомним, что ток образуют движущиеся электроны — отрицательные частицы). Анод соответственно — «плюс».

Анодная область отдает ионы в результате бомбардировки потоком электронов, поэтому на аноде всегда образуется так называемый кратер — вогнутое пятно, площадь которого зависит от площади электронной бомбардировки.

Электродуговые установки постоянного тока имеют фиксированные анод и катод. В аппаратах переменного тока анод с катодом постоянно меняются местами. Это вызывает нестабильность сварочной дуги, сильное разбрызгивание металла и другие неприятные факторы, а кроме того, не позволяет производить сварку определенных металлов, для которых требуется особая техника.

Виды аппаратов и виды включений

Сварочный аппарат самого простого типа для электродуговой сварки — трансформаторный. По сути своей он представляет трансформатор, понижающий напряжение и увеличивающий ток. Этот аппарат варит переменным током.

Процесс имеет ряд описанных выше недостатков, кроме того, трансформаторный аппарат для преобразования тока промышленной частоты очень громоздкий и тяжелый.

Поэтому там, где требуется мобильность, чаще всего применяются сварочные инверторы. Эти устройства сначала преобразуют переменный ток от бытовой сети в ток высокой частоты, а затем преобразуют его в постоянный — выпрямляют. Эти устройства имеют значительно меньшие габариты и массу.

Поэтому там, где требуется мобильность, чаще всего применяются сварочные инверторы. Эти устройства сначала преобразуют переменный ток от бытовой сети в ток высокой частоты, а затем преобразуют его в постоянный — выпрямляют. Эти устройства имеют значительно меньшие габариты и массу.

Электродуговая сварка инвертором позволяет, во-первых, добиться высокой стабильности дуги, что означает лучшее качество шва, а во-вторых, использовать разные режимы подключения — с прямой и обратной полярностью.

Полярность прямая, когда электрод подключается к катоду, а масса к аноду, то есть сварка идет «от плюса к минусу». Такой электродуговой сваркой соединяют большинство металлов.

Но в некоторых отдельных случаях, например, для сварки коррозионностойких (нержавеющих) сталей и некоторых других химически активных металлов может использоваться обратная полярность — электрод к аноду, а масса к катоду.

Работа с обратной полярностью, как правило, идет под флюсом, образующим защитную газовую среду, и с присадочной проволокой.

Электроды и защитные газы

Видов электродуговой сварки, различающихся по применяемым материалам, довольно много, но базовое различие одно: по типу электрода. Классификация здесь следующая. Сварка может быть плавящимся электродом и электродом, не расплавляющимся при работе (неплавящимся). Что это значит?

Видов электродуговой сварки, различающихся по применяемым материалам, довольно много, но базовое различие одно: по типу электрода. Классификация здесь следующая. Сварка может быть плавящимся электродом и электродом, не расплавляющимся при работе (неплавящимся). Что это значит?

Электрод — металлический контакт, стержень, имеющий оболочку из специального состава. Прогорая, эта оболочка образует защитную газовую среду, предохраняя расплав от окисления.

Но при этом плавящийся электрод является еще и присадкой, его основной металл входит в состав сварного соединения. Электродуговая сварка неплавящимся электродом требует ввода в сварочную ванну (непосредственно в точку, где происходит реакция) дополнительной присадочной проволоки.

Существует много разновидностей металлических и неметаллических электродов для электродуговой сварки, в том числе угольных и графитовых.

Каждый из них подбирается под конкретный металл и способ сварки. Кроме того, в определенных случаях применяется сварка в защитном газе (в основном для химически активных металлов). В качестве газов могут применять гелий, аргон и углекислоту.

Все эти способы диктуют свои подходы к собственно методике работы. Могут различаться виды сварочных аппаратов, виды горелок. Например, в полуавтомате для электродуговой сварки в защитной среде через сопло горелки подается одновременно и защитный газ, и присадка.

Могут использоваться различные вспомогательные материалы, такие, как флюсы, поэтому описать универсальный способ создания шва достаточно сложно. Но, тем не менее, некоторые базовые принципы присутствуют.

Как научиться

Проще всего осваивать электродуговые сварочные работы, начав с бытового инвертора, подключаемого к сети 220 В. После того как вы научитесь правильно варить в домашних условиях, можно будет переходить к обучению более сложным технологиям, таким, как, например, аргонодуговая сварка.

Проще всего осваивать электродуговые сварочные работы, начав с бытового инвертора, подключаемого к сети 220 В. После того как вы научитесь правильно варить в домашних условиях, можно будет переходить к обучению более сложным технологиям, таким, как, например, аргонодуговая сварка.

Кроме инвертора понадобятся:

- плотная одежда с длинными рукавами;

- сварочные перчатки или рукавицы;

- маска;

- молоток;

- зубило;

- металлическая щетка;

- пачка универсальных электродов;

- заготовка в виде куска толстого металла — лучше всего обычной стали.

Надо подключить электрод к катоду (минусу) аппарата с помощью специального держателя. Плюс, соответственно, надо подать на заготовку. Осталось только включить аппарат электродуговой сварки.

Электрическая дуга зажигается постукиванием или чирканьем по массе. После вспышки необходимо отдалить электрод от металла примерно на 5 мм. Возникнет дуга, и металл начнет плавиться.

Существует два способа вести электрод — острым углом от себя и на себя. Первый способ сложнее, но позволяет делать менее глубокий шов (это нужно в работе с тонким металлом). Второй — проще, это стандартный метод работы.

Электрод при электродуговой сварке нужно вести не по прямой, а зигзагообразными движениями, чтобы получался шов, похожий на строчки швейной машинки. Ход электрода должен перекрывать обе стороны соединяемых листов.

Тренироваться сначала нужно просто на кусочке стали, потом — переходить на сварку листового металла.

Требования госстандартов

На электродуговую, как и на многие сварки плавлением, существуют свои ГОСТы, которые обязательны к выполнению на любом производстве. Они описывают классификацию сварки металлов, методы оценки качества, специфику применяемых присадок и флюсов, и многое другое.

В частности, ГОСТ 11533-75 описывает автоматическую и полуавтоматическую дуговую сварку под флюсом, ГОСТ 14771-76 — дуговую сварку в защитных газах. Сварщики, работающие на предприятии, обязаны знать требования госстандартов минимум в своей конкретной области.

Электродуговая сварка: видео обучение

Для соединения металлических конструкций часто используется термическое воздействие на их отдельные части. Ручная и автоматическая электродуговая сварка является одним из самых популярных подобных видов работ.

Виды

Электродуговая металлическая сварка (ГОСТ 5264-80) – это процесс соединения металлов, во время которого температура электрической дуги может достигать 7000 градусов. Это уникальный вид соединения отдельных частей конструкций, т. к. таким способом можно сварить любые известные металлы. После застывания на месте сцепления образовывается сварной шов. Используется для ремонта кузова автомобиля, газовых, водяных и прочих труб, при производственных работах и т. д.

Фото — принцип электродуги

Фото — принцип электродугиЭлектрическая дуга расплавляет металл и металлические электроды, после чего жидкость, образовавшаяся посредством температурного воздействия, заполняет зазор между двумя заготовками.

Фото — газовая горелка

Фото — газовая горелкаВиды дуговой электрической сварки:

- Ручная;

- Полуавтоматическая;

- Автоматическая.

Главное различие между процесса заключается в принципе проведения работ. При ручной все действия по соединению металлов осуществляются своими руками, при автоматической – соответственно, исключительно сварочным аппаратом. Полуавтоматический процесс является комбинированным. Здесь для сварки металлов используются электроды.

Фото — шов

Фото — шовТакже в зависимости от используемого тока, процесс электродуговой сварки может осуществляться:

- Переменным;

- Постоянным. В свою очередь, такая технологическая сварка бывает прямой полярности (минусовыми электродами) и обратной (плюсовыми).

В зависимости от необходимого тока, может использоваться разное оборудование и способы соединения. Также у сварщиков, зависимо от типа технологической обработки, используются различные электроды: плавящиеся и неплавящиеся. Плавящиеся могут использоваться в любой среде. Они работают за счет образования дуги между металлом и электродом. В зависимости от длины соединяемых деталей, по мере сварки электрод подается на места стыков. Применяются для углеродистой стали, соединения алюминия, меди и т. д.

Фото — открытая дуга

Фото — открытая дугаДля небольших и тонких соединений используются неплавящиеся. Они часто применяются для сварки трубопроводов, тугоплавких металлов и другого. С такими целями применяются вольфрамовые электроды, графитовые и угольные.

Также электродуговая сварка классифицируется по типу защиты:

- В среде защитных газов (ГОСТ 14771-76). Это аргонная и углекислая;

- В среде шлаков. Это процесс термического воздействия на металлические соединения под флюсом или толстопокрытыми электродами. Процесс пользуется популярностью при пайке различных труб большого диаметра;

- С комбинированной защитой. Процесс пайки, в котором режимы производятся в газовой среде с толстопокрытыми флюсами.

Фото — электроды

Фото — электродыТехнология электродуговой сварки имеет свои достоинства и недостатки. Преимущества процесса:

- Доступность сварочного оборудования и дополнительных элементов (флюса, электродов). Купить инверторы можно в любом электротехническом магазине. Средняя цена – от 30 долларов за ручной инвертор и от 80 за полуавтоматический;

- Зона термического воздействия имеет очень малое влияние на несвариваемые участки металлов. Это крайне важно для соединения труб и тонких прокатных металлических листов.

Методы электродуговой сварки имеют и некоторые недостатки:

- Необходимо применение специального оборудования. Электродуговая сварка проводится только специальными инверторами и электродами;

- Для сварки нержавейки (легированной стали), алюминия, меди и других плавких металлов обязательно требуется зачистка соединяемых элементов. Кромки подготавливаются перед процессом термической обработки и после его окончания (только при условии полного остывания металла).

Фото — соединение труб

Фото — соединение трубВидео: обучение дуговой сварке

Как проводится

Чтобы правильно сваривать металл электродуговой сваркой, необходимо строго следовать инструкции. Только при этом условии сварной шов будет достаточно прочным и аккуратным.

Пошаговая инструкция:

- Кромки заготовок зачищаются и обезжириваются, при необходимости производится их резка. К ним приставляется раскаленный электрод. Торец электрода разделяет определенный участок поверхности свариваемой детали на ионы и электроны. В этом пространстве и возникает дуговой разряд;

Фото — зачистка

Фото — зачистка - Для того чтобы процесс сваривания происходил быстрее и результат был надежнее, на поверхность сварной арматуры (электродов) наносятся различные вещества. Это может быть кальций, калий, натрий. Они ускоряют процесс разделения металла на частицы;

- По типу сварки она может производиться открытой дугой (плавлением незащищенным потоком направленных частиц) и закрытой. В открытом положении купли металла насыщаются азотом, что негативно сказывается на качествах шва. Чтобы снизить это влияние электроды покрываются слоем металла. Для производства более выгодно использовать закрытый метод, в котором место сваривания защищено от воздействия кислорода;

Фото — необходимые инструменты

Фото — необходимые инструменты - Когда все подготовительные процессы завершены, нужно установить электрод в инвертор и несколько раз провести концом прута по торцам свариваемых деталей – это зажжет дугу. Аппараты подбираются по типу проводимых работ и в зависимости от особенностей и свойств металлов. После включения сварочного устройства нужно установить ток на нужном уровне, и пока система разогревается, надеть средства безопасности;

Фото — защита

Фото — защита - У разных аппаратов есть различные режимы для сварки, но любые современные устройства изготовлены таким образом, что не дают электродам залипать. Поэтому стараться держать прут на определенном уровне от поверхности нет необходимости;

- Схема сварки: опереть электрод на поверхность свариваемых деталей и аккуратно медленно вести по зазору. Ванная заполнится жидким металлом, который при застывании образует прочное соединение. Чтобы максимально точно рассчитать мощность, ток и продолжительность воздействия дуги, необходимо воспользоваться операционной картой технологического процесса;

- Вертикальные швы свариваются короткой дугой. Угол соприкосновения электрода и свариваемой поверхности должен быть прямым, допускается отклонение на 10 градусов. Во избежание наплавления металла в одной точке может использоваться техника елочки, треугольника или многослойное прохождение тонкой дугой. Каждая методика имеет свои особенности, поэтому подбирается нужный способ в зависимости от потребностей и уровня подготовки.

Фото — вертикальная электродуговая сварка

Фото — вертикальная электродуговая сваркаПосле того как ремонт окончен, нужно зафиксировать пластины в определенном положении до полного застывания ванной и шва.

Сварка без электродов

5 типов электродов, которые должен знать каждый сварщик

Понятие флюс во многих видах сварочного производства – ключевое, потому как при сгорании он продуцирует появление газовой атмосферы, которая обеспечивает требуемую защиту сварочной ванны. В ЭШС флюс по спец.каналу подается в зону сварки и имеет вид сыпучего порошкообразного вещества, в РДС на электрод наносится обмазка в качестве наружного покрытия, а в приобретающей в последние годы все большую популярность полуавтоматической сварке он помещен внутрь проволоки (FCAW), которая выглядит, как трубка с сердечником из порошка.

Какие главные задачи положены на флюсовую защиту во время сварки? • Удаление вредоносных элементов из металла сварочной ванны • С ее помощью образуется шлак, который всплывает наверх и впоследствии легко удаляется шлакоотбойным молотком • Она препятствует негативному влиянию кислорода и защищает как деталь, так и присадку

• С помощью флюса можно производить улучшение при помощи дополнительного легирования.

Сварочные электроды нужно оберегать от любого мех.воздействия, так как даже слабый удар или неаккуратное обращение может привести к повреждению покрытия, что в свою очередь провоцирует появление дефектов в сварном шве: поры или пористость, подрезы, непровар и т.д. Далее приведены типы обмазок, которые обычно применяют в бытовых/коммерческих/промышленных сварочных операциях.

Целлюлозные электроды

Целлюлозная обмазка, которую получают из различной органики (в 90% случаев древесная мука), позволяет получать тонкий электрод, с помощью которого довольно легко выгоняется шлак. При сгорании целлюлоза выделяет водород и углекислоту (СО2), которая и выступает в роли защитной атмосферы. Сварочный ток – DC, однако, при добавлении некоторых стабилизирующих добавок в покрытие электроды можно жечь и при AC токе. Применяются для позиционной сварки, особенно хороши при прохождении вертикальных швов.

Рутиловые электроды

Как известно, рутил – это минерал, представляющий собой диоксид титана ТiO2 и содержащий примеси Fe и другие: олово, ниобий, танатал. ТiO2 дает кислый шлак и защищает от наводораживания, образования оксидов азота и графитизации углерода. Все это дает возможность кристаллизовать прочные швы с высокими мех.свойствами. Добавление в незначительном количестве целлюлозы в покрытие позволяет увеличить количество газа, что также может положительно сказываться на КПД труда.

«Кислый» электрод

Такой тип обмазки содержит оксиды железа и марганца, силикаты, которые образуют кислый шлак. Такими электродами работают как на токе АС/DC. Однако, сварочная ванна все еще недостаточно защищена от влияния кислорода, что может привести к формированию швов с низкими мех. показателями. Добавление раскислителей позволяет улучшить жидкотекучесть и способствует выводу шлака. Также применяются для позиционной сварки.

Базовые электроды

Обмазка содержит СаСО3 и MgCO3, фториды кальция и др. минералы. Эти электроды необходимо хранить только в сухих проветриваемых помещениях или в плотно запечатанной полиэтиленовой упаковке. Перед применением рекомендуется сушка в электропечи или прокалка. Образуют основной шлак и прочные швы. Применяются для особоответственных конструкций, испытывающих большие нагрузки или температурное воздействие ( резкий нагрев, охлаждение). Газовый щит состоит в основном из углекислоты с малым содержанием Н и О2. Получают швы не склонные к водородному разрушению, что делает эти электроды пригодными для сварки высокопрочных, слаболегированных и углеродистых сталей с содержанием С до 0,3%.

Электрод из порошкового железа

Содержит в своем покрытии до 50% Fe, что позволяет улучшить эффективность сварки и лучше управляться с шлаком

Похожее

svarka-master.ru

Все записи в категории: Сварочные электроды

ДОСТОИНСТВА: Рутил-целлюлозные электроды Стандарт – это прекрасный выбор для тех, кто только учится сварке. Почему? Все очень просто. Электроды не слишком требовательны к условиям хранения и неприхотливы в сварке, работают при отрицательной температуре. Они очень просто поджигаются, обладают низким уровнем гигроскопичности, то есть плохо впитывают влагу – для сварщиков это хорошо! Это значит, что не… Читать далее »

Понятие флюс во многих видах сварочного производства – ключевое, потому как при сгорании он продуцирует появление газовой атмосферы, которая обеспечивает требуемую защиту сварочной ванны. В ЭШС флюс по спец.каналу подается в зону сварки и имеет вид сыпучего порошкообразного вещества, в РДС на электрод наносится обмазка в качестве наружного покрытия, а в приобретающей в последние годы… Читать далее »

Электродов для РДС — ручной дуговой сварки огромное множество. И как-то их классифицировать по единой схеме не представляется возможным. И хотя их делят по: назначению, механическим характеристикам, химическому содержанию наплавленного металла, толщине обмазки. Но.. для многих это больная тема и даже сварщики со стажем стараются обходить ее стороной используя, как говорится, свои, проверенные электроды, которые… Читать далее »

Вопрос: Вычитал в литературе, что УОНИ 13 55 — хорошие сварочные электроды, поэтому решил их купить и спалить, попробовать на практике, правду ли пишут? На деле же все пошло не так, как рисуют в теории. Поясните, пожалуйста, при сварке на обратной полярности, приходится добавлять ток более чем. А УОНИ все-равно залипает, и дуга обрывается. После… Читать далее »

Опыт в сварке небольшой, поэтому и попался на некачественные электроды, которые образуют блестящий стекловидный шлак, очень трудно отделяющийся. Как больше не вляпаться в такие? Боюсь снова не приобрести что-нибудь подобное. Возможно, они как-то маркируются по-особенному или имеют какие-то обозначения? Подскажите, какие электроды лучше всего покупать для сварки? Отбивается шлак легко, если правильно подобран режим сварки.… Читать далее »

По электродам ОЗС-12 отзывы негативные, некоторые сварщики даже пускаются в брань, ругают их как только можно. Хотя есть и другое мнение, что ОЗС-12 лучше, чем те же МР-3. Последними варят только на постоянном токе. Хотя на упаковке написано (АС/DC), что они универсальные, но на самом деле, сварка на «переменке» с ними проблематична. ОЗС-12 же показывают… Читать далее »

В сегодняшней публикации хотелось бы рассказать о небезызвестных электродах для ручной дуговой электросварки МР-3С производства ОАО «Лосиноостровский электродный завод». Реализуются они в килограммовой картонной упаковке, покрытой полиэтиленом для защиты от влаги. Так же на ней написано приблизительно следующее: что данные электроды рекомендуются для сварки различных конструкций как ответственного, так и обычного назначения из «черных» сталей… Читать далее »

В данной статье рассмотрены основные вопросы, задаваемые начинающими сварщиками, по сварке коррозионостойких сталей и даны ответы на них. Варите нержавейку легко и с удовольствием ручной дуговой сваркой покрытым электродом, неплавящимся вольфрамовым электродом в среде защитных газов и, конечно же полуавтоматическим инвертором плавящимся электродом! Сварка ММА Вопрос №1. Варит ли инвертор нержавеющую сталь? Вчера решил испытать… Читать далее »

Данная технология к сварке имеет второстепенное отношение, но в сварочном производстве широко применяется на серьезных предприятиях, которые занимаются металлоконструкциями или литейным производством. Изобретение именуется воздушной строжкой и используется она для того, чтобы выполнять ремонт сварных швов или литейных заготовок в тех случаях, когда они не прошли дефектоконтро

Для образования электрической дуги для сварочного процесса необходимы токопроводящие элементы – две детали, подлежащие сварке, и электрод. Электрическая дуга появляется при их соприкосновении, и сразу начинают одновременно плавиться металл изделия и конец электрода. Удачно выбрать электрод можно согласно рекомендациям и советам продавца, а правильно им пользоваться для получения красивого надежного и прочного шва является искусством.

Умение, как правильно варить сваркой электродами, приходит с опытом. Промышленность выпускает большое разнообразие этого инструмента в зависимости от диаметра, технологии процесса, наличия покрытия. Существенным является и ценовое различие. Для ответственных конструкций выбор более дорогого варианта окупит себя получением надежного соединения и сведением к минимуму возникновение дефектов.

Выбор электрода

Этот инструмент, предназначенный для сварки, представляет собой стержень из металла, имеющий особое покрытие, которое называется обмазкой. При сварке сердечник начинает плавиться. Обмазка, сгорая, выделяет газ, который будет служить защитой для шва от неблагоприятного воздействия кислорода в воздухе, способствующего созданию окислов.

При выборе электрода следует обратить внимание на материал сердечника, который должен быть похожим на составные части свариваемых изделий. Существуют электроды, предназначенные для сваривания следующих материалов:

- углеродистая сталь;

- легированная сталь;

- высоколегированная сталь;

- нержавейка;

- жаростойкая сталь;

- алюминий;

- чугун.

Этим не исчерпывается полный список материалов. В быту наиболее частое применение находит не толстая конструкционная сталь.

Существуют следующие типы покрытия электродов:

- Основной.

- Рутиловый.

- Кислый.

- Целлюлозный.

Каждый из них решает свою задачу. Основная и целлюлозная обмазки применяются для сварки постоянным током. Могут использоваться при работах на ответственных конструкциях. Достоинствами рутилового покрытия являются легкость поджига и небольшое разбрызгивание раскаленного металла.

При использовании электродов, имеющих кислое покрытие, происходит легкое отделение шлака. Но в замкнутом пространстве такой вид использовать не рекомендуется, поскольку это может нанести вред здоровью сварщика. Наиболее широко применяемыми являются электроды, имеющие основное и рутиловое покрытия. Они подходят для начинающих сварщиков.

При выборе диаметра учитывают толщину свариваемых деталей. Тонкие металлы предпочтительнее сваривать полуавтоматами или инверторами. Также имеются советы по настройке тока. Они соответствуют рекомендациям, как правильно варить электродной сваркой. Существует зависимость его от диаметра выбранного электрода.

Сварочный ток подбирают соответственно расчету: 20-30 А на каждый миллиметр диаметра электрода. В пределах этого разброса учитываются также пространственное положение шва, толщина свариваемых металлов, количество слоев.

Достаточную информацию о различных электродах при выборе среди них подходящих к конкретному виду сварки можно получить на маркировке этих инструментов. Разобраться в ней не составит большого труда.

Подготовка

Перед началом процесса следует подготовить сварочный аппарат и проверить его работоспособность. Убедиться, что имеется достаточное количество электродов, подходящих для конкретных материалов. Для отбивания шлака потребуется молоток или кувалда, а для уборки кусочков – щетка.

Сварка не является безопасным процессом, поэтому потребуется защитный костюм для сварщика, маска со светофильтром, рукавицы, прочная обувь. Около места проведения сварки должна находиться емкость с водой. Рядом не должно быть легковоспламеняющихся предметов. Остатки шлака следует убирать сразу после окончания. Электродуговую сварку для начинающих следует проводить под присмотром опытного специалиста.

Процесс сварки

Технология сварки электродом состоит из нескольких этапов. Электрод подключают к сварочному аппарату для получения переменного тока. Если предполагается использовать постоянный ток, то потребуется выпрямитель. При касании электродом металла или чирканьем по нему появляется электрическая дуга. Ее сверхвысокая температура обеспечивает расплав металла и конца стержня с обмазкой.

Одним из обстоятельств, как правильно делать сварку электродом, является грамотное его подключение. При подсоединении к изделию анода будет происходить ручная сварка с прямой полярностью. Если подсоединить отрицательный полюс, то полярность будет обратная. Подключать электрод прямым или обратным способом зависит от толщины изделия. Для тонких металлов применяют обратное включение, а при толщине более 0,3 см – прямое.

Методика сварки электродом требует выбора правильного тока на сварочном аппарате. Устройство имеет два кабеля – один с зажимом, а второй с держателем для электрода. Зажав надежно электрод в держателе, зажигают дугу касанием или чирканьем.

При методе касанием электрод держат перпендикулярно по отношению к свариваемой поверхности. Коснувшись, его отводят на небольшое расстояние. Чирканье осуществляется плавным движением, а затем электрод так же отводят в сторону. В случае, когда зажигание дуги не произошло, надо попробовать увеличить силу тока.

Перед тем, как варить электродом, следует правильно выбрать его диаметр, что находится в прямой зависимости от толщины металлических деталей. Допустим, что необходимо сварить изделия, поперечный размер которых составляет 3 мм. Из таблицы видно, что для принятия решения, как правильно варить электродом 3 мм, выбирают электроды, имеющие диаметр величиной от 2 до 3 мм.

Методика, как правильно варить электродом, говорит о том, что по мере постепенного сгорания его постоянно приближают к металлической поверхности. Если произойдет залипание, то следует оторвать проводник, покачивая его в разные стороны.

Положение электрода

Наука, как правильно сваривать металл электросваркой, говорит о том, что важной составляющей процесса является нужное расположение электрода.

Правила сварки металла электродом предусматривают три варианта: угол вперед, назад и прямой. Угол отклонения от вертикали находится в диапазоне 30-60 градусов. При положении “углом вперед” сварщик следует за электродом. Шлак начнет перемещаться к сварочной ванне, накрывая расплавленную часть металла. Небольшое количество шлака вытесняет более тяжелый металл. При увеличении шлака уменьшают угол наклона электрода. При более критическом состоянии электрод устанавливают прямо, а через некоторое время возвращают на место.

Прямой угол – это вариант того, как держать электрод при сварке в месте, доступ куда затруднен. Шов при этом способе образуется ровный и красивый.

При варианте “углом назад” наблюдается обратная картина. Жидкий шлак отбрасывается назад и находится позади сварочной ванны. Из существующих вариантов следует выбирать такой угол, чтобы жидкий шлак поступал за электродом и покрывал расплавленный металл. Такой вариант обеспечивает глубокую проплавку.

Если соблюдать советы, как правильно держать электрод при сварке, то делать сварку станет легче, а шов будет более качественным.

Расстояние между электродом и деталью

Имеет немаловажное значение, на каком расстоянии держать электрод при сварке. Это влияет на форму, ширину, шероховатость шва. В зависимости от этого параметра находится и длина электрической дуги. Идеальной считается сварочная дуга длиной 2-3 мм.

Небольшое расстояние следует выбирать, когда предстоит сваривание толстых деталей. Поперечные движения становятся необязательными. Короткая дуга получается, когда расстояние от конца электрода до металлической поверхности равно половине диаметра электрода. Такая дистанция увеличивает глубину проплавки. Ширина шва уменьшается. Короткая дуга актуальна для получения вертикального шва, но может использоваться и при других положений и всех типов соединений.

Дуга средней величины равняется диаметру сварочного электрода. Шов значительно расширяется, а напряжение становится больше. При таком расстоянии сварки увеличиваются ток и глубина проплавления, а ширина шва и напряжение уменьшаются. Достоинством является отличная защищенность ванны. Средняя дуга возникает при расстоянии между электродом и металлической поверхностью, равным или немного превосходящим диаметр электрода.

Длинная дуга в полтора раза превышает диаметр электрода. Это не особенно желательно, поскольку шов становится слишком широким, глубина проплавления уменьшается, а брызги раскаленного металла начинают лететь во все стороны. В сварочном шве будут формироваться поры. Значительно снижается защита ванны.

Технология

Суть сварки электродом заключается в том, что на металл происходит воздействие высокой температуры. Между электродом и металлической поверхностью возникает дуга, происходит плавление и образование сварного шва. Однако, получить качественный, прочный и красивый сварной шов можно только изучив все тонкости того, как правильно варить сваркой электродами и типы швов, а так же, как правильно вести электрод при сварке металла.

Сварка одиночными электродами состоит из следующих этапов:

- Выбор электрода.

- Установка тока необходимой величины.

- Поджог дуги.

- Определение с расположением электрода.

- Выбор, как вести электрод при сварке.

- Формирование шва.

- Контроль зазора.

- Выявление дефектов и их ликвидация.

Повышенную трудность представляет собой сварка тонкого металла. Она заключается в опасности появления прожогов. Этот дефект относится к категории недопустимых, поскольку значительно снижает прочность конструкции. Чтобы уменьшить температуру свариваемого материала, следует величину тока сделать минимальной. Сварку надо вести с обратной полярностью. Шов следует делать прерывистым.

Сильное коробление шва предотвратит перемещение электрода в разные зоны, чтобы дать возможность небольшого остывания на предыдущем участке. Если металл не просто тонкий, а очень тонкий, то придется прибегать к непопулярному методу – периодическому прерыванию дуги.

При окончании процесса сварки следует заварить кратер.

После окончания формирования шва необходимо выявить наличие дефектов. Наружные изъяны можно определить внешним осмотром. Применение лупы с большим увеличением поможет найти микродефекты. Для определения внутренних дефектов существует контроль с применением специальных приборов. Имеется возможность обратиться в лаборатории, специализирующиеся на контроле сварных соединений, в которых работают профессиональные сотрудники, и имеется оборудование, проходящее обязательную поверку.

Движения электрода

Перед началом процесса необходимо определиться, как водить электродом при сварке конкретных изделий. Существует три вида перемещения электрода:

- вдоль его собственной оси называется поступательным;

- вдоль оси шва является прямолинейным;

- колебательные движения хорошо прогревают кромки и применяются наиболее часто.

Колебательные движения могут выписывать различные рисунки: елочку, лесенку, треугольники и многие другие. От этого выбора зависят ширина шва и прочность соединения. Имеется также разделение движений электрода по направлению.

Как правильно вести электрод при сварке зависит от конкретного вида соединения, расположения шва в пространстве и предыдущего опыта сварщика или его желания осваивать новые технологии сварки.

Преимущества метода

К достоинствам сварки электродом относятся:

- возможность сваривания при всех положениях шва в пространстве;

- возможность соединения деталей, выполненных из разных материалов;

- формирование шва в труднодоступных местах;

- легкость обучения, как варить сваркой электродами;

- возможность сваривания деталей различной толщины;

- простота технологии;

- невысокая стоимость.

Недостатками являются вредные условия работы, низкая производительность, зависимость качества получаемого шва от квалификации сварщика.

Ошибки при использовании электродов

Ошибки при сварке электродом приводят к созданию некачественного шва и образованию в нем дефектов. К ним относятся:

- Неумение держать дугу, что приводит к неравномерному расплавлению. Результатом является неровный и грубый шов.

- Использование при сварке влажных электродов.

- Неправильный выбор длины сварочной дуги.

- Слишком быстрое или слишком медленное перемещения электрода.

- Отсутствие подготовки поверхности металлических поверхностей или некачественное ее проведение.

- Неправильно выбранный наклон электрода.

Важным является проверка работоспособности сварочного аппарата.

Сварка без электродов

При промышленном производстве или просто при желании овладеть более прогрессивными методами прибегают к сварке с применением современного оборудования, в котором электроды не требуются. Сварка без электродов предполагает их замену на проволоку, которая дозированно поступает из применяемого оборудования. К ним относятся полуавтоматы. Они являются аналогами уже несколько устаревших, но все еще применяемых и имеющихся в продаже трансформаторов.

В полуавтоматах сварочная проволока намотана на бобину внутри аппарата. При сварке осуществляется ее непрерывная подача. Специальный механизм обеспечивает перемещение проволоки по мере ее оплавления, что дало основание назвать это устройство полуавтоматическим.

Практические советы

Рекомендации, как сваривать металл электросваркой, можно получить от профессионалов и опытных сварщиков:

- Проведение перед началом сварки подготовительных работ.

- Осуществлять очищение металлических поверхностей от загрязнений, масла, краски, пыли.

- Обеспечение сварщика защитным снаряжением. Не забывать установку рядом с проведением работ емкости с водой.

- Проще разжечь дугу можно новым электродом, а не уже частично использованным.

- Помнить, что не бывает универсальных электродов. Подбирать их следует, исходя из того, какие материалы подлежат сварке и их толщины.

- Перед сваркой электроды необходимо подсушивать.

- Свариваемые детали должны быть хорошо закреплены.

- Придерживаться одинакового расстояния между электродом и металлической поверхностью на всем протяжении сварочного процесса.

- Понимать отличие между ванной и шлаком. Когда происходит первое касание электрода к поверхности, на ней появляется красное пятно, от начала плавки металла. Не следует ошибочно принимать его за сварочную ванну. О ее появлении будет свидетельствовать образование белого пятна.

- Чтобы понять, как правильно варить электродуговой сваркой, следует начинать с точечного варианта, чтобы было легче делать дорожку и не допускать гашения дуги.

- После окончания процесса необходимо провести внешний осмотр для выявления имеющихся дефектов.

Обучаясь тому, как правильно варить металл электродом, не надо бояться экспериментировать. Чтобы овладеть этим искусством, следует попробовать разные методы установки электрода и способы его движения.

Интересное видео

Исследователи из Университета Тохоку пытались выяснить, как на плазменный поток влияет его окружение с помощью лабораторных экспериментов. И тем самым продвинулись вперед в создании безэлектродного плазменного двигателя, используемого для приведения в движение космического корабля.

Вселенная состоит из плазмы – газа, настолько горячего, что его частицы электрически заряжены. Это делает его легко подверженным влиянию магнитных полей и сил, которые могут привести к сложному поведению.Плазмы находятся в Солнечной системе в таких местах, как планетная магнитосфера, солнечный ветер и хвосты комет.

Магнитные поля, растягиваемые потоками плазмы, что приводит к увеличению компоненты поля вдоль потока плазмы, часто можно наблюдать в космосе. Напротив, ученые в земных лабораториях часто видят, что магнитное поле уменьшается из-за ее диамагнетизма. Это означает, что плазма может генерировать магнитное поле в направлении, противоположном приложенному, поэтому линии поля расходятся.

Исследователи из Университета Тохоку пытались выяснить, как на плазменный поток влияет его окружение с помощью лабораторных экспериментов. И тем самым продвинулись вперед в создании безэлектродного плазменного двигателя, используемого для приведения в движение космического корабля.

Существует много методов движения, используемых для ускорения космических кораблей и искусственных спутников. И хотя у всех есть свои плюсы и минусы, в настоящее время электрические двигатели являются зрелыми и широко используются. Технология плазменного двигателя с электрическим приводом может обеспечить большую плотность тяги без необходимости подвергать электроды воздействию плазмы, что со временем сокращает повреждения от эрозии.

В то время как почти все космические корабли используют для запуска химические ракеты, когда оборудование находится в космосе, все еще необходимы двигатели для маневрирования корабля для поддержания орбитальной станции, выполнения задач снабжения и исследования космоса. Здесь электрическая тяга с ее более высокой скоростью выхлопа является предпочтительной, так как она обычно использует меньше топлива, чем химические ракеты. Поскольку после того, как они покинули Землю, сделать общий ремонт космического корабля сложно, надежность их внутренних компонентов очень важна для долгосрочных миссий.

Некоторые новые концепции плазменных двигателей включают в себя расширяющееся магнитное поле, называемое магнитным соплом (MN), где плазма самопроизвольно ускоряется для приведения космического корабля в движение, когда он выходит в космос.

МН-индуцированная сила, движущая космический корабль, была продемонстрирована в лабораторных экспериментах и происходит из плазмы, индуцирующей магнитное поле в направлении, противоположном приложенному. Это работает как магниты, у которых N полюсов обращены друг к другу: один будет тянуть другой.Точно так же плазма в пропульсивном МН существенно расходится с магнитным полем. Но поскольку магнитные поля закрыты и повернуты назад к космическому кораблю, плазма, находящаяся под влиянием поля, поворачивается назад, сводя тягу к нулю.

Чтобы преодолеть эту проблему, чтобы плазму можно было отделить от MN, был предложен сценарий, в котором линии магнитного поля растягиваются потоком плазмы до бесконечности. До сих пор большинство лабораторных экспериментов были сосредоточены на расхождении MN, а не на растянутом поле.

В своей лаборатории в университете Тохоку Казунори Такахаши и Акира Андо выбрали другой подход и успешно наблюдали пространственный переход между двумя состояниями плазмы, расходящимися и растягивающими МН. Здесь они идентифицировали переход, когда растяжение поля было обнаружено в области ниже по потоку от MN, в то время как состояние плазмы, расходящееся по MN (то есть генерация тяги посредством MN), все еще поддерживалось в области выше по потоку от MN.

Этот результат может означать, что поток плазмы может направлять магнитное поле в пространство, сохраняя при этом генерирование тяги MN.Хотя считается, что растяжение магнитного поля происходит, когда поток плазмы достигает определенной скорости, называемой альфвеновской скоростью, эксперимент показывает, что он на самом деле происходит с меньшей скоростью, чем ожидалось.

На данный момент изменение напряженности поля составляет всего несколько процентов от приложенной напряженности магнитного поля, но это важный первый шаг к преодолению проблемы отделения плазмы от MN в плазменном двигателе.

Кроме того, этот эксперимент, по-видимому, дает некоторые подсказки о поведении плазмы в различных средах, устраняя разрыв между лабораторией и миром природы.

Дальнейшие подробные эксперименты по широкому диапазону параметров, теоретическое моделирование и численное моделирование все еще необходимы.

Подробную информацию можно найти в документе, опубликованном Physical Review Letters .

История Источник:

Материалы предоставлены Университетом Тохоку . Примечание: содержимое может быть отредактировано по стилю и длине.

,Информация о награде

Агентство: Национальное управление по аэронавтике и исследованию космического пространства

Отрасль: N / A

Контракт: NAS8 99025

Агентство отслеживая номер: NAS8 99025

Количество: $ 69980.00

Фаза: Фаза I

Программа: СБИР

Код темы запроса: N / A

Номер запроса: N / A

Хронология

Год обращения: N / A

Год награждения: 1999

Дата начала присуждения (Дата присуждения предложения): N / A

Дата окончания премии (Дата окончания контракта): N / A

Информация для малого бизнеса

1040 Synthes Ave, Monument, CO, 80132

HUBZone принадлежит: N

Женщина принадлежит: N

Социально и экономически неблагополучно: N

главный следователь

Имя: Грэм Астон

Должность: Директор, EPL, Inc.

Телефон: () –

Электронная почта: [email protected]

Деловой контакт

Имя: Марта Астон

Должность: Генеральный директор, EPL, Inc.

Телефон: (719) 481-4411

Электронная почта: &[email protected]

* Информация, указанная выше, относится к моменту предоставления. *

,Вселенная> Сварочные материалы <

Как правильно выбрать прутки, проволоку, вольфрамовые, стержневые электроды и сжатые газы.

При сварке расходными материалами являются те материалы, которые быстро расходуются и требуют замены. А поскольку существует множество продуктовых линеек наряду с различными системами классификации, заказ этих товаров может быть чем-то вроде приключения.В любом случае, несколько важных переменных будут влиять на ваш процесс выбора:- • Тип сварного металла

- • тип объекта для сварки (трубы, листовой металл и т. Д.)

- • размер и форма паза или другого отверстия

- • код и структурные требования

- • сварочная позиция (вертикальная, надземная и т. Д.)

- • доступных диаметров стержня / проволоки / электрода

- • место нахождения (экстремально холодно, под водой и т. Д.)

Американское общество сварщиков (AWS), Американское общество инженеров-механиков (ASME) и другие отраслевые ассоциации пытаются упростить работу сварщика путем стандартизации расходных материалов. Стандарты гарантируют, что вы выберете правильный материал, соответствующий требованиям правил сварки. В то время как производители производят собственные патентованные бренды и модели, сами продукты могут иметь перекрестные ссылки на применимые отраслевые классификации. Например, стержень, продаваемый под фирменным наименованием «Pipemaster 60», будет соответствовать требованиям классификации «E-6010» (которая будет объяснена ниже). Дополнительные примеры можно найти в этом списке продаж, опубликованном Hobart Brothers.

Из-за множества вариантов, опытный сварщик, техник или инженер-сварщик поддерживает связующую или компьютерную систему, в которой хранятся самые последние данные, доступные от различных производителей или поставщиков. Связующее также должно включать спецификации продукта, которые подробно описывают свойства материала и соответствие кодам AWS и ASME.Эта информация очень важна для определения того, какой продукт лучше всего подойдет для конкретного задания.

Сварщики начального уровня должны изучить стандартные классификации обычных присадочных стержней, проволоки и электродов, используемых компаниями, в которых они работают, и для отрасли в целом. Вас могут попросить получить расходные материалы в хранилище или приобрести некоторые расходные материалы у местного поставщика сварочных материалов. Таким образом, понимание родного языка является обязательным.

Используйте меню Расходные материалы справа или продолжить чтение…

Сварочные электроды

Если вы новичок в этой профессии, вы можете быть немного озадачены разницей между электродом и стержнем наполнителя. При сварке стержнем присадочный стержень и электрод – это одно и то же. Электричество, подаваемое сварочным аппаратом, подает напряжение на стержень, к которому прикреплен металлический зажим. (См. Фото ниже.) Создается электрическая дуга, генерирующая интенсивное тепло. Это расплавляет кончик стержня в расплавленную ванну внутри соединения на основном металле.

Hobart Brothers

Hobart Brothers

Сварка труб на трубе – один из самых сложных процессов, но каждый день появляется все больше и больше рабочих мест.

( Если вы все еще не уверены в сварочных процессах, найдите время и прочитайте раздел «Навыки обучения».)

Стик-электрод Классификация

Электроды-стержни продаются для следующих металлов:

- • мягкая сталь

- • из нержавеющей стали

- • низколегированная сталь

- • чугун

- • алюминий

AWS классифицирует палочные электроды по нескольким кодам в зависимости от типа металла.Одним из наиболее распространенных является AWS A5.1 / A5.1M: Технические условия на электроды из углеродистой стали для дуговой сварки в среде защитного металла . E-7018 и E-6010 являются примерами стержней, используемых сварщиками труб. Вот что указывают цифры:

E – электрод

70 – Прочность на разрыв металла шва, измеряется в фунтах на квадратный дюйм (PSI). Примечание: некоторые страны заменяют метрическую единицу PSI.

1 – Это однозначное число указывает на наиболее сложное положение сварки, в котором вы можете использовать электрод (1 = любое положение 2 = горизонтальное и плоское; 3 = только плоское; 4 = верхнее, горизонтальное, вертикальное вниз и плоское)

8 – Поскольку эта последняя цифра иногда объединяется с третьим числом для получения информации об электроде, это может вызвать некоторую путаницу.Цель здесь состоит в том, чтобы сообщить о флюсах / раскислителях и других ингредиентах, используемых в покрытии электрода. Покрытия рассчитаны как на полярность источника питания, так и на положение сварки. Таким образом, вы должны прочитать две цифры вместе, чтобы узнать, что находится в покрытии. Приведенная ниже таблица дает вам рецепт для сварки в любом положении (1) и горизонтальной / плоской (2), а также текущие типы / полярности, доступные для каждого обозначения стержня.

Иногда вы можете встретить такие номера, как E-8018- C1 .Суффикс в конце обычно указывает, что сплавы были добавлены к металлу сварного шва. Наиболее распространенными являются молибден, хром и никель. Вот несколько примеров:

A1 – Carbon Moly

B1 – 1/2 CR, 1/2 MO

B2 – 1-1 / 4 CR, 1/2 MO

B3 – 1-1 / 4 CR, 1 МО

C1 – 2-1 / 2 никель

C2 – 3-1 / 2 никель

C3 – 1 никель

D1 – 1-1 / 2 MN, 1/4 MO

D2 – 1 MN, 1 / 4MO

M – соответствует военным спецификациям.

Вот диаграмма, которая описывает шесть стандартных электродов, используемых для сварки низкоуглеродистой стали:

Обратите внимание, как ингредиенты в покрытии стержня влияют на осаждение присадочного металла в сварном шве, а также на полярность, требуемую от источника питания. (Металл сварного шва в центре стержня одинаков для всех этих продуктов.)

Сварочная отрасль также делит стержневые электроды на четыре основные группы.Они основаны на химических добавках, предназначенных для защиты сварочной ванны, не только для предотвращения окисления, пористости или другого потенциального дефекта сварного шва, но и для соответствия требованиям сварщика:

Fast Freeze (0,1) – Используется для сварки сверху

Fill Freeze (2,3,4)

Fast Fill (21-27) – ограничено горизонтальным и горизонтальным положением

с низким содержанием водорода (18, 28) – пределы пористости

Поначалу студентам-сварщикам непросто понять эти четыре категории, возможно, из-за нехватки творчества в соглашениях об именах.Тем не менее, это помогает ознакомиться с терминологией и помнить, что не все стержневые стержни подходят для любой ситуации.

Другая запутанная концепция касается полярности при сварке. Обратите внимание на две диаграммы, показанные ранее, что есть три варианта под «Текущий». AC представляет собой знакомый переменный ток, который является приемлемым вариантом для всех перечисленных там электродов, кроме E-6010. Другие два варианта, которые относятся к постоянному току (постоянный ток), требуют небольшого пояснения.

DCEP или DC + «Положительный электрод» – это также называется «обратной полярностью» и является выбором для большинства сварочных работ. Хотя электроны неизбежно протекают через цепь с ее отрицательной стороны на положительную, вы можете эффективно обратить ток, переключая соединения держателя электрода и рабочего зажима. (В настоящее время на большинстве промышленных сварочных аппаратов для наклеивания DCEP является настройкой по умолчанию или выполняется с помощью элементов управления для выбора AC, DCEP или DCEN.

Цель использования DCEP – поместить 70% тепла (которое вырабатывается электрической дугой) на кончик электрода, который может расплавить его с местью в сустав. Остальные 30% в конечном итоге рассредоточены по заготовке.

DCEN или DC- «отрицательный электрод» – это «прямая полярность». Теперь 70% тепла фокусируется на рабочих пластинах, и только 30% достигает кончика электрода. Такая ситуация желательна при работе с тонкой металлической заготовкой или соединением, которое не требует глубокого проникновения.DCEN также является выбором полярности для большинства сварок TIG на металлах, отличных от алюминия, который предпочитает переменный ток в качестве текущей полярности.

Осторожно, есть много путаницы в DCEN и DCEP. Если у вас возникнут вопросы, обратитесь к авторитетному источнику, такому как веб-сайты Miller или Lincoln Electric, или прочитайте учебник по этому вопросу. Как правило, TIG любит DCEN, а Stick Welding – DCEP.

Хотя вальцовая сварка в основном используется на углеродистой стали, вы можете приобрести прутки для сварки некоторых нержавеющих сталей и алюминия.Наиболее распространенным стержнем для нержавеющей стали является 308 , который работает для основных металлов, которые классифицируются как 304 или 308 с использованием стандарта AISI. Между прочим, нержавеющие стали классифицируются с использованием трехзначных чисел, которые в основном попадают в диапазон 200, 300 и 400. Обычный алюминиевый стержень – 4043 . Классификации алюминия обозначены номерами серий AISI 4000, 5000 и 6000. Узнайте больше об общих системах классификации металлов здесь.

Hillcrest Engineering

Hillcrest Engineering

Сварка алюминиевых стержней стержнем E4043.

Как только сварщик выбрал приемлемый электрод, остается еще два решения. Какой диаметр электрода следует использовать? И какой диапазон тока подходит для этого диаметра?

Продавцы-потребители обычно предоставляют таблицу с указанием допустимой силы тока в зависимости от диаметра стержня. Вот пример:

Вот более общий диапазон текущих настроек для различных стержневых сварочных электродов.Обратите внимание, что таблица рекомендует меньший ток при сварке в вертикальном или верхнем положении.

Что касается выбора правильного диаметра стержня, это зависит от типа соединения, которое вы создаете, и толщины основного металла. (Покрытие вокруг электрода не учитывается как часть его диаметра, а только металл сварного шва внутри.) Поскольку электроды большего диаметра производят сварные швы большего размера, вам не следует использовать стержень 3/16 “на листовом металле это 1/8 “толщиной.Коленные соединения, как вы узнаете в школе, требуют гораздо меньшего проникновения и наплавки металла, чем соединение со скошенными канавками. Наконец, нагревание является основной проблемой при сварке металлов, отличных от углеродистой стали, поэтому допустимый диапазон тока сильно влияет на выбор правильного стержня для нержавеющей стали, других легированных металлов и алюминия.

Ознакомьтесь с направляющей электродов Lincoln Electric (PDF) , чтобы узнать больше о марках, технических характеристиках и других характеристиках.

Уход и хранение электродовЭлектроды с низким содержанием водорода (например, E-7018) требуют специальных условий хранения из-за их покрытий. Сварщики должны держать эти стержни сухими, так как влага ( или ч30) содержит водород.

До тех пор, пока стержни остаются запечатанными внутри коробки, в которой они были первоначально упакованы, никакой специальной обработки не требуется. Но как только печать сломана, необходимо соблюдать особую осторожность. На складе или в полевых условиях общепринятой практикой является разогревание партий в духовке при температуре 250 градусов примерно за 30 минут до часа перед использованием.Сварщик берет за раз горстку теплых стержней, кладет их в пакет с электродами и уходит на рабочее место. Стержни не следует нагревать более трех раз в духовке, поэтому рекомендуется ежедневно мудро оценивать ваши потребности.

– – – – – – – – – – – – – – – – – – –

Следующая: MIG Wire

——————————————

Если у вас есть предложения или проблемы на веб-сайте, напишите сварщику [at] thecityedition [dot] com.

Вернуться в главное меню

——————————————

Copyright © 2012-2015 TheCityEdition.com

– – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – –

Новое в The City Edition: ChemtrailSafety.com

Также обязательно оформить заказ:

TheSolarPlanner.ком

Mega-Disaster Planner

Бюджетный гид по Европе (слайд-шоу)

,Сварочный аппаратдля автоматической сварки труб

Сварочный аппаратс автоматической сваркой труб

Сварочный аппарат

использует трехфазный инвертор, скорость сварки равномерная, удобная регулировка, стабильная. Продольные швейные машины покрасили сварку и сварку. широко применяется в оборудовании, электротоварах, автомобилях, резервуарах и других отраслях промышленности, наиболее подходит для сварки низкоуглеродистой стали, нержавеющей стали, бочек и герметичных контейнеров из тонкостенных коробок.

Модель №. | FN-35 | FN-50 | FN-75 | FN-100 | FN-150 | |||||

Номинальное первичное напряжение | 380В | 380В | 380В | 380В | ||||||

Номинальная мощность | 35KVA | 900KA | A | A | A | A | 900KA||||

Номинальный первичный ток | 95А | 135A | 200A | 265A | 400A | |||||

напряжение Вторичный без нагрузки | 5.3 В | 6,0 В | 6,3 В | 7,0 В | 7,5 В | |||||

метод регулировки | безэлектродная настройка | |||||||||

50% | 50% | 50% | 50% | 50% | ||||||

Макс. толщина сварки (мм) | 0.5 + 0,5 | 0,8 + 0,8 | 1,0 + 1,0 | 1,2 + 1,2 | 1,5 + 1,5 | |||||

Макс. Силовые электроды | 3000N | 3000N | 4700N | 6100N | 10000N | |||||

Глубина горла | Nexo Neo электроды | Переговоры | ||||||||

Скорость сварки | 2 м / мин | 2 м / мин | 1.5 м / мин. | 1,5 м / мин. | 1,5 м / мин. A: предоставьте нам подробную информацию о материале, такую как толщина и ширина металла Q: какова стоимость доставки из Китая в вашу страну? A: Мы можем отправить машину по адресу вашего порта или двери морем или самолетом. Просьба сообщить нам в ближайший порт или адрес с почтовым индексом.У нас есть надежный агент доставки, чтобы гарантировать, безопасную, удобную и своевременную доставку. Q: Как проверить импортные пошлины или налоги? A: Позвоните своему клиенту. Скажите им код HS машины. шовный сварочный аппарат 85152900 Q: Условия оплаты, MOQ, гарантия, FOB … A: условия оплаты 30% предоплата при заказе по T / T, остаток 70% оплачивается при доставке минимальное количество заказа: 1 комплект, FOB Шанхай. срок поставки: 20 дней после получения официального заказа и 30% депозита. Гарантия: 12 месяцев после поставки. Мы предлагаем услугу в Интернете 24 часа в течение всего дня, Skype, электронная почта и т.д. Вы можете связаться с нами в любое время, если срочно, пожалуйста, позвоните нам. Q: что такое пакет? A: фанерный кейс без фумигации или без упаковки Q: Как эксплуатировать этот аппарат? A: видеосвязь нашего завода ……. или мы отправим вам фильм напрямую Q: как насчет ввода в эксплуатацию? A: мы можем предложить услугу ввода в эксплуатацию, покупатель должен предоставить билеты на самолет Q: Вы предлагаете обучение и тренинги? A: Обучение на заводе поставщика Q: какова политика в отношении гарантий и поломок? A: Гарантийный срок оборудования длится год, в течение которого сломанные детали и запчасти, вызванные качеством, могут быть предложены бесплатно. Metform (Shanghai) machinery Co., Ltd., расположенная в г. Сунцзян, Шанхай, была основана в 2004 году. Metform специализируется на разработке и производстве специального станка для изготовления и формования листового металла / полосы. Мы проектировщики и строители линии обработки металла катушки высокого качества. Мы поставляем машины с последней доступной технологии, дизайна и инноваций в машиностроении. Основной продукт является спиральными трубы формируя машину, складывая машин, блокировка формируя машину и гибочную машины и т.д. для воздушного канала, а также различных спецификаций малой 2 высоких / 4 высокой мельницы, продольной резки и вырезать по длине линии.Metform сделки и экспорт широкий спектр машин для обработки листового металла и строительного оборудования б тоже. Обещание Metform является создание машины с отличным качеством, старательно удовлетворить потребности клиента и создать ценность для вас с помощью наших продуктов и услуг. | |||||