Бластинг очистка поверхностей: Бластинг в Москве – мягкий бластинг, сода бластинг, очистка поверхностей

alexxlab | 26.03.2023 | 0 | Разное

Очистка твёрдых поверхностей

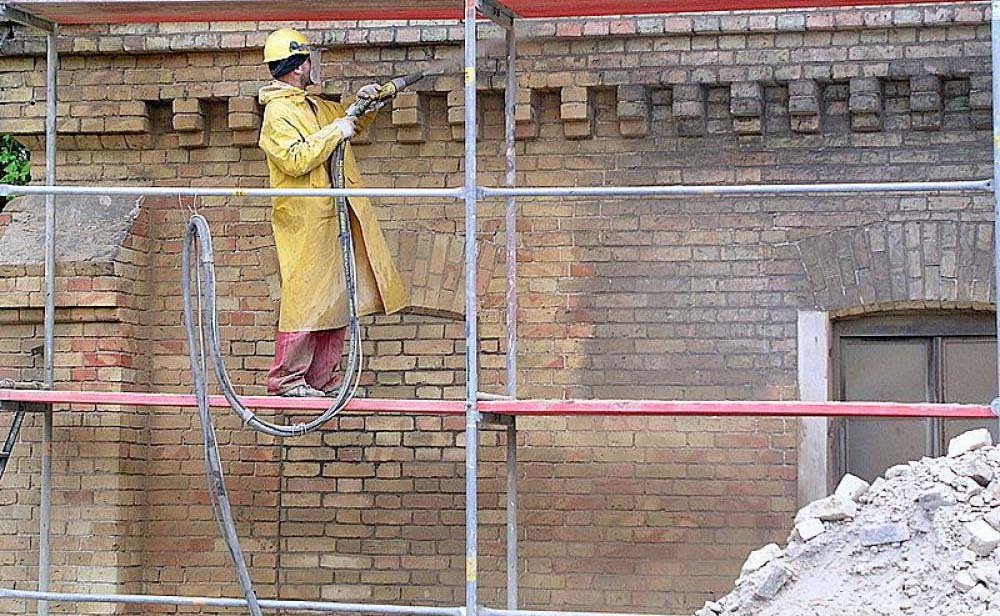

Бластинг – струйная очистка любых твёрдых поверхностей от любых загрязнений. Мягкий бластинг – метод очистки поверхностей с использованием специальных мягких реагентов, которые подаются под высоким давлением с помощью сжатого воздуха через специальный аппарат (бластер).

Данный метод подобен пескоструйной очистке. Отличие заключается в способе подачи реагента и в конечном результате. В случае применения технологии мягкого бластинга реагент, имеющий мягкую структуру, ускоряется под напором сжатого воздуха, его частицы проходят по поверхности обрабатываемого материала и очищают её от загрязнений. Низкая абразивность реагента позволяет очищать поверхность без повреждений, что является неоспоримым преимуществом метода по сравнению с другими применяемыми технологиями, в которых используются значительно более твердые абразивные материалы.

Используемый реагент экологически безопасен и сертифицирован.

Преимущества технологии armex-бластинга:

Экологичность: исключается потребность в использовании вредных химических реагентов или шлифовальных аппаратов, используемый реагент не оказывает вредного воздействия на окружающую среду. Технология может применяться без воды или с минимальным количеством воды;

Поверхность не повреждается: технология не повреждает металл, стекло, пластик, алюминиевую отделку; не повреждает и не проникает внутрь гидравлики и частей двигателя; подавляет образование ржавчины;

Все работы выполняют высококвалифицированные специалисты с соответствующей подготовкой, прошедшие специальное обучение.

Заказать консультацию

Наши работы

Все работы (79)Очистка гранитного крыльца Дворца бракосочетания

Очистка чаши фонтана гост. Восток

Очистка от граффити, ул. Депутатская

Очистка по технологии “Мягкий бластинг”

Наши услуги

- Фасадные работы

- Строительно монтажные работы

- Работы на деревьях

- Мытьё, очистка, уборка

- Мытьё окон, витражей и фасадов

- Уборка снега с крыш, очистка кровли от наледи, удаление сосулек

- Очистка от следов пожара Уборка после пожара

- Очистка промышленного оборудования

- Очистка высотных конструкций

- Очистка твёрдых поверхностей

- Такелажные работы

- Обслуживание вентиляции

- Дезинфекция помещений и вентиляции

Бластинг — очистка поверхностей, цена на мягкий бластинг фасадов в Москве

Очистка поверхностей, получившая название «бластинг», заключается в воздействии на них абразивных веществ. Смешанные с жидкостью, они выбрасываются с большой скоростью под давлением сжатого воздуха из специальных приспособлений – бластеров.

Смешанные с жидкостью, они выбрасываются с большой скоростью под давлением сжатого воздуха из специальных приспособлений – бластеров.

Очищающий эффект достигается частыми механическими ударами мелких частиц абразива. Роль жидкого компонента, в роли которого практически всегда выступает вода, заключается в предварительном размягчении покрытого грязью и пылью слоя. Вода также эффективно смывает остающиеся элементы после проведения процедуры.

Бластинг в Москве стал востребованной технической услугой. Специалисты строительной компании «Вармастрой» наработали большую практику проведения таких работ. Вот уже несколько лет, мы оказываем такие услуги. Известно несколько вариантов бластинга. Критерий различия заключается в типе сухого абразивного компонента смеси.

Бесплатно вызвать инженера на объект для обследования

Различные методики

Применяя для очищения вещества, наделённые подчас сильными абразивными качествами, очень важно не допустить другой крайности – не поцарапать и не повредить поверхность. Особенно это важно, если она достаточно деликатна. Поэтому оптимальный метод очистки сжатым воздухом подбирается исходя из типа обрабатываемого материала. Наиболее распространенным технологиями стали следующие виды бластинга:

Особенно это важно, если она достаточно деликатна. Поэтому оптимальный метод очистки сжатым воздухом подбирается исходя из типа обрабатываемого материала. Наиболее распространенным технологиями стали следующие виды бластинга:

- Пескоструйный. Это метод наиболее старый, он вполне годится для эффективной очистки от серьёзных загрязнений, сильно въевшейся грязи. Рекомендуется применять его на твёрдых минеральных, а также листовых металлических поверхностях.

- Мягкий бластинг. Если надо очистить менее грубые материалы, которым может быть присуща даже хрупкость, нужно понизить степень абразивности действующего компонента. Таким образом, выбираются вещества с низкими абразивными показателями.

- Криогенный или низкотемпературный. Этот тип очищения пришёл в страны Европы и Россию из Соединённых Штатов. Используемые в нём гранулы сухого льда, то есть твёрдой углекислоты, не только чисто механически избавляют поверхности от грязи.

Они быстро и локально испаряются, что высвобождает дополнительную энергию, служащую очистке.

Они быстро и локально испаряются, что высвобождает дополнительную энергию, служащую очистке.

Заметим, что в первом случае бластер можно заряжать некоторыми другими компонентами. Если вместо песка применить более выраженные абразивы, можно получить немого шероховатую, до 1,25 микрон, поверхность. Такой альтернативный вариант сегодня также используется.

Универсальная технология

Если говорить о криогенном варианте очищения, стоит указать на его проникновение в энергетическую сферу производственной деятельности. Электрическое оборудование, не исключая, высоковольтное, повсеместно очищается сегодня именно сухим льдом. Достоинства метода в том, что при проведении работ электропитание отключать не требуется.

Помимо энергетики, методика широко применяется в промышленном производстве, например, машиностроении. Так очищают камеры копчения, вентиляционные системы, автомобильные шинные цеха, использующиеся в кондитерском и хлебопекарном деле печи для выпечки. В строительной индустрии сухой лёд применяется на реставрационных работах. Низкотемпературным методом чистят фасады зданий.

В строительной индустрии сухой лёд применяется на реставрационных работах. Низкотемпературным методом чистят фасады зданий.

Эффективный и мягкий способ

Очищение веществами, не обладающими высокой абразивностью очень распространено при ликвидациях последствий пожаров. Такой бластинг устранит даже характерный при возгорании специфический горелый запах, а не только смоет сажу и копоть.

Кроме того, таким методом можно эффективно удалять:

- жир;

- масла;

- плесень;

- краску;

- клей;

- граффити;

- нефтяные пятна;

- продукты коррозии.

При реконструкции, особенно реставрации исторических зданий и памятников, очистке от высолов фасадов применяется только технология мягкого бластинга. Практика показала, что её также успешно можно применять для очищения цехов, других производственных помещений, пищевого оборудования, чаш бассейнов.

Существенным достоинством такой технологии стало то, что вещества с низкой степенью абразивности совершенно безопасны для любых поверхностей.![]() Плюсом является также безопасность в применении такого метода при очищении внутренних узлов механических, гидравлических механизмов. Частички не забивают пустоты, не вызывают повреждений точной механики.

Плюсом является также безопасность в применении такого метода при очищении внутренних узлов механических, гидравлических механизмов. Частички не забивают пустоты, не вызывают повреждений точной механики.

Очистится всё!

Проводя очищение поверхностей по любой из возможных методик, мастера компания «Вармастрой» пользуются пескоструйными установками профессионального класса. Это точная вакуумная техника. Мы оказываем услуги бластинга, подразумевающие использование самых разных, иногда специально подобранных, абразивных компонентов.

Предварительный вызов нашего инженера на объект снимает все неясности, связанные с выбором технологии бластинга. Во время осмотра, он обращает внимание на выраженность загрязнения объекта, его высотность, другие принципиальные особенности. Цена на бластинг, которую мы затем включим в смету, зависит как раз от этих факторов.

Мы поможем вам тщательно подготовить все поверхности к предстоящему ремонту. Позвоните в «Вармастрой» по указанным телефонам либо заявите о себе, оставив свой номер для обратной связи.

Бесплатно вызвать инженера на объект для обследования

Получить каталог

Нажимая на кнопку “Отправить заявку”, я соглашаюсь с политикой конфиденциальности и даю свое согласие на обработку персональных данных

Мы свяжемся с Вами в ближайшее время

Оборудование для пескоструйной очистки | Абразивоструйная очистка

Резюме

Струйная очистка — это метод, используемый в широком диапазоне отраслей промышленности, , состоящий в удалении любой грязи или окалины с металлических предметов ударным действием или абразивным материалом, выталкиваемым на его поверхность.

Несмотря на то, что это звучит очень просто и легко достижимо, эффективная пескоструйная очистка включает в себя сочетание агрессивных и плавных действий, которые могут быстро удалить нежелательные остатки с материала без изменения или модификации его поверхности.

Пескоструйную очистку не следует путать с подготовкой поверхности и другими видами дробеструйной обработки, при которых поверхность может быть модифицирована, зачищена, сформирована или сжата по сравнению с ее первоначальной структурой.

Что такое пескоструйная очистка?

Абразивная очистка или пескоструйная очистка — это процесс удаления всей видимой грязи, ржавчины, коррозии, нагара, оксидов, краски, функционального покрытия, прокатной окалины, пыли и других стойких остатков с поверхности объекта путем подачи абразива. СМИ против него любыми контролируемыми средствами.

Влажные загрязнения, такие как масло и жир, необходимо смыть очистителем на основе растворителя, а детали необходимо полностью высушить перед использованием оборудования для пескоструйной очистки. В качестве альтернативы для такого применения можно использовать мокрую струйную очистку. В противном случае эти загрязняющие вещества могут вызвать коагуляцию абразива и привести к поломке машины при сухой струйной очистке.

Пескоструйная очистка является очень распространенным применением пескоструйной обработки и может происходить на различных этапах производства, технического обслуживания или восстановления металлической поверхности. Производители и подрядчики используют этот метод на заготовках или конструкциях из металла, чугуна, пластика, бетона, композитных и других материалов.

Пескоструйная очистка заключается в продвижении абразивного материала с высокой скоростью – с помощью сжатого воздуха в пескоструйных или дробеструйных машинах – на поверхность материала для эффективного удаления нежелательных остатков с поверхности или ее полостей. В некоторых случаях носитель ломается при ударе (и превращается в пыль), но он также может оставаться неповрежденным и повторно использоваться позже в процессе с использованием надлежащей системы регенерации носителя. Дробеструйное оборудование обычно включает в себя пылесборники, которые улавливают и фильтруют пыль у источника, чтобы избежать загрязнения окружающих машин и рабочей среды.

Хотя целью струйной очистки не является изменение поверхности или формы заготовки, процессы очистки, которые являются особенно агрессивными или используют угловатые, твердые абразивные среды, иногда приводят к образованию шипов, что является особенностью Подготовка поверхности .

В зависимости от применения пики, вызванные струйной очисткой, могут быть приемлемыми для достижения более быстрого процесса очистки или могут привести к отбраковке заготовки в процессах с более высокими требованиями к качеству.

Что такое поверхностное загрязнение?

Металлические поверхности подвергаются различным источникам химического загрязнения. Самое заметное, о чем мы все можем думать, это ржавчина. Однако, хотя некоторые другие загрязняющие вещества не видны глазу, их все же необходимо удалить, чтобы обеспечить надлежащее сцепление покрытия.

Ржавчина и коррозия : Конструкционная сталь нагревается при температуре более 1000ºC при изготовлении. Когда она начинает остывать, поверхность очень быстро реагирует на окружающий воздух (особенно на кислород), и мы можем наблюдать появление прокатной окалины. Прокатная окалина создает трещины, и когда влага, присутствующая в окружающем воздухе, начинает заполняться, происходит процесс ржавления конструкции. Со временем ржавчина начинает отслаиваться, оставляя поверхность неустойчивой для надлежащего сцепления покрытия. Даже на ранней стадии износа прокатная окалина может повлиять на адгезию и должна быть полностью удалена перед покраской.

Когда она начинает остывать, поверхность очень быстро реагирует на окружающий воздух (особенно на кислород), и мы можем наблюдать появление прокатной окалины. Прокатная окалина создает трещины, и когда влага, присутствующая в окружающем воздухе, начинает заполняться, происходит процесс ржавления конструкции. Со временем ржавчина начинает отслаиваться, оставляя поверхность неустойчивой для надлежащего сцепления покрытия. Даже на ранней стадии износа прокатная окалина может повлиять на адгезию и должна быть полностью удалена перед покраской.

Растворимая соль : Помимо коррозии, присутствие растворимой соли на структуре может повлиять на адгезию покрытия. Старые стальные конструкции с признаками коррозии более подвержены воздействию солей сульфата железа и хлоридов железа. Во многих случаях эти соли также необходимо удалить перед нанесением покрытия для работ по техническому обслуживанию.

Влажные загрязняющие вещества : Машинное или смазочное масло, жир и другие влажные загрязняющие вещества обычно образуются в результате производственных процессов. Хотя такие загрязняющие вещества обычно не оказывают негативного воздействия на металлическую структуру – на самом деле они обычно действуют как защитный агент от коррозии и других химических повреждений – их необходимо полностью удалить, чтобы обеспечить надлежащее сцепление покрытия.

Хотя такие загрязняющие вещества обычно не оказывают негативного воздействия на металлическую структуру – на самом деле они обычно действуют как защитный агент от коррозии и других химических повреждений – их необходимо полностью удалить, чтобы обеспечить надлежащее сцепление покрытия.

Области применения

Наиболее распространенными областями применения пескоструйной очистки являются:

Производство

- Удаление заусенцев и заусенцев с только что отлитой заготовки.

- Очистка формы от связующего.

- Очистка обработанных деталей от машинного масла, смазки и других веществ.

- Удаление окалины и дефектов на заготовке после сварки или других производственных процессов.

- Удаление дефектов на протравленных поверхностях и художественных работах на стекле, пластике, минерале и других материалах.

Восстановление

- Удаление краски и других покрытий с поверхности, требующей повторного покрытия.

- Удаление ржавчины, коррозии или нагара на металлических деталях.

- Восстановление и очистка внутренней части резервуаров, силосов и других ограждений.

- Ремонт двигателей самолетов и вертолетов.

Строительство и гражданское строительство

- Удаление граффити и следов старения с кирпичных, металлических или бетонных поверхностей и конструкций.

- Восстановление мостов и строительных работ – удаление известняка, стойких пятен и т. д.

Стандарты подготовки поверхности

Стандарты подготовки поверхности были разработаны совместно техническими комитетами Общества защитных покрытий (SSPC), Международного стандарта NACE и Международная организация по стандартизации (ИСО). Большинство стандартов определяют требования к чистоте металлов и бетона с использованием сухой струйной очистки или водоструйной очистки перед нанесением защитного покрытия. Уровень чистоты относится к количеству загрязняющих веществ, допустимому для данной площади поверхности.

Наиболее часто используемые стандарты струйной очистки подробно описаны в таблицах ниже.

Metal Surface Preparation Standards Using Abrasive Blast Cleaning*

| Standards | Cleanliness Requirements | Surface Area Free of Contaminant |

|---|---|---|

White Metal Blast Cleaning

| При осмотре без увеличения на поверхности не должно быть видимых следов масла, жира, пыли, грязи, прокатной окалины, ржавчины, покрытий, оксидов, продуктов коррозии и других посторонних веществ (Требования к белому металлу). | 100% |

Очистка в ближнем ходовом металле

| 95% | |

Industrial Blast Cleaning

| Removal of all visible oil, grease, dust, and dirt when viewed without magnification. Допускается наличие следов плотно прилипшей прокатной окалины, ржавчины и остатков покрытий на 10% каждой единицы площади поверхности при условии их равномерного распределения. На остальной поверхности могут присутствовать тени, полосы и обесцвечивание, вызванное пятнами ржавчины, прокатной окалиной и ранее нанесенным покрытием. | 90% |

Коммерческая очистка взрыва

| 66% |

* Совместные стандарты, разработанные совместно всеми тремя правообладателями Некоторые стандарты относятся к процессам очистки, отличным от абразивоструйной очистки. Хотя пескоструйная очистка обычно более эффективна, чем другие методы удаления окалины, пятен и ржавчины с заготовки, очистка растворителем обычно предпочтительнее для удаления химикатов, жира и растворимых солей с металлических поверхностей, поскольку эти загрязнения могут повлиять на работу пескоструйной обработки. оборудование. Комбинация различных методов может использоваться для достижения уровня чистоты, необходимого для данного применения.

Стандарты приготовления поверхности металла с использованием других методов, чем чистящая среда взрыва

| Стандарты | Требования к чистоте |

|---|---|

Очистка растворителя

растворителями, парами, чистящими составами, щелочью, эмульгатором или струей. растворителями, парами, чистящими составами, щелочью, эмульгатором или струей. | |

Очистка ручным инструментом

| Удаляет всю отслаивающуюся прокатную окалину, ржавчину, краску и другие вредные посторонние вещества с помощью ручного инструмента, скребкового, шлифовального и проволочной щетки. |

Очистка электроинструментом

| Удаляет всю рыхлую прокатную окалину, ржавчину, краску и другие вредные посторонние вещества с помощью электроинструмента. |

Очистка Brush-Off Blast

| . грязь и пыль, а также рыхлая прокатная окалина, ржавчина и налет. На поверхности могут остаться плотно прилипшие прокатная окалина, ржавчина и налет. Прокатная окалина, ржавчина и покрытие считаются прочно прилипшими, если их нельзя удалить, подняв тупым шпателем. |

Очистка металла электроинструментом

| При осмотре без увеличения на поверхности не должно быть видимых следов масла, смазки, грязи, пыли, прокатной окалины, ржавчины, краски. оксиды, продукты коррозии и другие посторонние вещества. Небольшие остатки ржавчины и краски могут остаться в нижней части ямок, если исходная поверхность покрыта ямками. Профиль поверхности должен быть не менее 1 мил (25 микрон). |

Подготовка поверхности и очистка стали и других твердых материалов с помощью гидроструйной обработки под высоким и сверхвысоким давлением перед повторным нанесением покрытия – или сверхвысокое давление для подготовки поверхности к повторному покрытию с использованием давления выше 10 000 фунтов на квадратный дюйм. Гидроабразивная обработка не создает профиль, а обнажает исходный профиль поверхности после абразивоструйной обработки. Водоструйная очистка должна выполняться в соответствии с четырьмя условиями: WJ-1, WJ-2, WJ-3 и WJ-4, и с минимально допустимой поверхности должна быть равномерно удалена вся рыхлая ржавчина, прокатная окалина и покрытия. |

Подготовка стальных поверхностей перед нанесением краски и сопутствующих материалов

| ISO 8501 Визуальная оценка чистоты поверхности стальные поверхности без покрытия и стальные поверхности после полного удаления предыдущих покрытий. |

|---|

| ISO 8501-2:1994 Часть 2: Степени подготовки стальных поверхностей с ранее нанесенным покрытием после локального удаления предыдущего покрытия. |

| ISO 8501-3:2006 Часть 3: Степени подготовки сварных швов, кромок и других участков с дефектами поверхности. |

| ISO 8501-4:2006 Часть 4: Начальное состояние поверхности, степень подготовки и степень мгновенной ржавчины в связи с водоструйной очисткой под высоким давлением. |

| ISO 8502 Испытания для оценки чистоты поверхностей |

|---|

ISO 8502-3:2017 Часть 3: Оценка пыли на стальных поверхностях, подготовленных к окраске (метод самоклеящейся ленты). |

| ISO 8502-4:2017 Часть 4: Руководство по оценке вероятности образования конденсата перед нанесением краски. |

| ISO 8502-5:1998 Часть 5: Измерение содержания хлоридов на стальных поверхностях, подготовленных для окраски (метод ионообменной трубки). |

| ISO 8502-6:2006 Часть 6: Извлечение растворимых загрязнителей для анализа – Метод Бресле. |

| ISO 8502-9:1998 Часть 9: Полевой метод кондуктометрического определения водорастворимых солей. |

| ISO 8502-11:2006 Часть 11: Полевой метод турбидиметрического определения водорастворимого сульфата. |

| ISO 8503 Характеристики шероховатости поверхности стальных поверхностей, подвергнутых пескоструйной очистке |

|---|

| поверхности. |

ISO 8503-2:2012 Часть 2: Метод оценки профиля поверхности стали, очищенной абразивоструйной очисткой – Процедура сравнения. |

| ISO 8503-3:2012 Часть 3: Метод калибровки компараторов профиля поверхности ISO и определение профиля поверхности – Процедура фокусирующего микроскопа. |

| ISO 8503-4:2012 Часть 4: Метод калибровки компараторов профиля поверхности ISO и определение профиля поверхности – Процедура прибора Stylus. |

| ISO 8503-5:2017 Часть 5: Метод реплики ленты для определения профиля поверхности. |

| ISO 8504 Методы подготовки поверхности |

|---|

| ISO 8504-1:2000 Часть 1: Общие принципы. |

| ISO 8504-2:2000 Часть 2: Абразивоструйная очистка. |

| ISO 8504-3:1993 Часть 3: Очистка ручными и механическими инструментами. |

Разработчики покрытий и футеровки, менеджеры по контролю качества, специалисты по нанесению и инспекторы используют эти стандарты, чтобы определить, достигла ли процесс струйной очистки своей цели или требований процесса.

Не всегда требуется качественная струйная очистка со 100% отсутствием загрязнений. На самом деле, это может быть дорого и требует точно настроенного оборудования с полным контролем процесса. Производители красок и покрытий обычно указывают минимальный стандарт, который требуется для надлежащей адгезии их лакокрасочных материалов. Когда высокоэффективное повторное покрытие не требуется, обычно применяется SSPC-SP14/NACE 8 Industrial или SSPC-SP6/NACE 3 Commercial Blast Cleaning.

Перед нанесением покрытия обязательно соблюдайте требования поставщика краски или покрытия — процесс очистки, не отвечающий минимальным требованиям, может привести к преждевременному выходу краски из строя.

Имейте в виду, что после завершения процесса очистки детали необходимо полностью высушить и сразу же нанести защитное покрытие. В противном случае обработанная пескоструйной обработкой поверхность, подвергшаяся воздействию солей, влаги, загрязнений или агрессивной среды, может очень быстро заржаветь.

Как мы оцениваем, соответствует ли очистка металлической поверхности требованиям?

Как правило, для оценки качества пескоструйной очистки можно использовать два измерительных теста: тест на хлориды и сравнительная таблица.

Испытание на хлориды

Чрезвычайно важно удалить все остатки хлоридных солей с поверхности стальной поверхности перед нанесением покрытия. Растворимые соли, такие как ионы хлоридов, сульфатов или нитратов, могут впитывать влагу через краску и приводить к преждевременному разрушению покрытия. В конце концов, процесс коррозии будет происходить на определенных участках неочищенной поверхности стали, если остатки растворимых солей будут обнаружены в умеренно высоких концентрациях на поверхности стали.

К сожалению, абразивоструйная очистка не удаляет растворимые соли. Хуже того, перекрестное загрязнение может произойти между работами при повторном использовании абразивных материалов для разных целей.

Наиболее распространенным методом, используемым для оценки присутствия растворимых солей на металлической поверхности, является хлоридный тест Бресле. Этот метод использовался более 20 лет для измерения концентрации всех растворимых солей на стальных поверхностях в соответствии с ISO 8502-6 и ISO 8502-9.

Этот метод использовался более 20 лет для измерения концентрации всех растворимых солей на стальных поверхностях в соответствии с ISO 8502-6 и ISO 8502-9.

Тест Bresle Patch Chloride состоит из измерения концентрации растворимых солей на образце поверхности стали с использованием пластыря, шприца, небольшого количества дистиллированной воды и измерительного прибора.

Шаг 1. Наклейте отделение для пластырей на образец стальной поверхности.

Шаг 2. Добавьте небольшое количество воды (3 мл) и удалите воздух из отсека для пластыря.

Шаг 3. Помассируйте отделение для воды, чтобы растворить в смеси все растворимые соли, и дайте постоять 10 минут. В течение этого времени рекомендуется повторная серия удаления и повторного введения воды, чтобы убедиться, что вода собирает все растворимые соли.

Шаг 4. Наберите воду из отсека для пластыря и добавьте несколько капель в измерительный прибор для измерения электропроводности смеси (поскольку соленая вода обладает высокой электропроводностью, уровень электропроводности коррелируется для получения концентрации растворимых солей) .

Сравнительная таблица

Другим широко используемым методом измерения чистоты металлической поверхности является сравнительная таблица, также известная как метод визуальной диаграммы. Этот метод заключается в сравнении обработанной металлической поверхности с эталонными фотографиями.

ISO 8501 представляет собой иллюстрированный стандарт, показывающий различные степени ржавчины и уровни чистоты, хотя он также содержит текстовые описания уровней чистоты. SSPC/NACE также продает визуальные руководства для прямого сравнения с поверхностями.

Этот метод очень прост. Как следует из названия, специалисты по нанесению покрытий должны просто сравнить поверхность металла с эталонным изображением, содержащимся в стандарте. Использование увеличительного стекла с подсветкой требуется для достижения последовательных и воспроизводимых сравнений. Результат этого метода может варьироваться от одного инспектора к другому и открыт для интерпретации, но это лучший из найденных методов.

Абразивные материалы, используемые при струйной очистке

При струйной очистке обычно используются абразивные материалы с низким уровнем твердости, чтобы избежать зачистки или сколов заготовки. Для прецизионной струйной очистки обычно используется очень мелкая среда (MESH) — хотя частицы большего размера, как правило, более эффективны с точки зрения производительности, они также могут привести к повреждению обрабатываемой поверхности. Когда дело доходит до выбора правильного абразива для вашего применения, имейте в виду состав материала, состояние поверхности и типы загрязнений, обнаруженных на поверхности.

Керамические шарики и стеклянные шарики являются наиболее часто используемыми абразивными материалами для пескоструйной очистки металлических поверхностей со средним и низким уровнем загрязнения. Эти абразивы обладают способностью эффективно удалять загрязнения с поверхности, сохраняя при этом основной материал с минимальным повреждением и загрязнением. Сферическая форма этих абразивов более мягка при ударе, чем угловатые, и обычно при ударе они рассыпаются в пыль — это достойная цена, чтобы не повредить поверхность заготовки.

Сферическая форма этих абразивов более мягка при ударе, чем угловатые, и обычно при ударе они рассыпаются в пыль — это достойная цена, чтобы не повредить поверхность заготовки.

Для более агрессивной пескоструйной очистки можно использовать твердые минералы, такие как GMA Garnet и JetMag , для эффективного и быстрого удаления загрязнений с поверхностей. Эти среды имеют угловатую форму, что приводит к более агрессивному действию при ударе. Однако они также могут содрать или повредить поверхность при использовании на неподходящем материале.

Чугун или сплавы очень твердых металлов можно очищать стальными средствами, такими как Steel Shot или Steel Grit . В дополнение к тому, что стальные материалы очень эффективны при очистке поверхности, они также обладают способностью противостоять ударам и сохранять свою форму в течение длительного срока службы в системе с замкнутым циклом. С другой стороны, для их надлежащего использования также требуется мощная система (вакуумные системы обычно недостаточно мощны для работы с такими тяжелыми абразивными средами).

Оксид алюминия , другой абразив угловатого типа, очень хорошо подходит для легкого удаления заусенцев. Он также имеет отличную возможность вторичной переработки, поскольку его можно повторно использовать 10-12 раз в системе струйной очистки. Для пескоструйной очистки деликатных объектов, таких как пластмассовые детали и пресс-формы, штампы, электронные соединения и печатные платы,

Пластмассовый носитель сферической или угловой формы — лучший вариант для сохранения объектов в целости. Обратите внимание, что пластиковые носители обычно используются в процессах с относительно низким давлением (30-50 фунтов на квадратный дюйм).

Органические среды , такие как скорлупа грецкого ореха, могут использоваться на сплавах, которые не могут быть загрязнены стальными частицами, вызывающими ржавчину, для удаления первого слоя покрытия на подводных лодках и самолетах без повреждения дорогостоящих грунтовок, а также для очистки турбин и другие хрупкие детали двигателей. Органические среды также являются экологически чистыми, биоразлагаемыми и безопасными для здоровья.

Органические среды также являются экологически чистыми, биоразлагаемыми и безопасными для здоровья.

Обратитесь к Руководству по выбору носителя IST, чтобы выбрать правильный носитель для вашего приложения.

Оборудование для пескоструйной очистки

Существует несколько типов пескоструйного оборудования, которые можно использовать в зависимости от размера очищаемых деталей.

Пескоструйные баки представляют собой эффективную форму оборудования с очень небольшой площадью основания, которое можно https://istsurface.com/equipment/portable-sandblasters/ использовать практически с любым типом абразивных сред непосредственно на рабочей площадке взрывная установка.

Более крупное оборудование, такое как дробеструйные камеры , также может обеспечивать контролируемую среду для промышленной дробеструйной очистки.

Автоматические дробеструйные установки также могут использоваться для достижения стабильных результатов и производительности. Это оборудование обычно приводится в действие соответствующим воздушным компрессором, который может обеспечить достаточную скорость (CFM) на выходе из сопла. Настоятельно рекомендуется использовать защитное оборудование, такое как респираторы и противовзрывные костюмы, чтобы защитить работника от опасных летящих частиц.

Это оборудование обычно приводится в действие соответствующим воздушным компрессором, который может обеспечить достаточную скорость (CFM) на выходе из сопла. Настоятельно рекомендуется использовать защитное оборудование, такое как респираторы и противовзрывные костюмы, чтобы защитить работника от опасных летящих частиц.

Подготовка поверхности – SteelConstruction.info

Подготовка поверхности является важным первым этапом обработки стальной основы перед нанесением любого покрытия и считается наиболее важным фактором, влияющим на общий успех системы защиты от коррозии.

Характеристики покрытия в значительной степени зависят от его способности должным образом прилипать к материалу подложки. Остаточная прокатная окалина на стальных поверхностях является неудовлетворительной основой для нанесения современных высокоэффективных защитных покрытий и поэтому удаляется абразивоструйной очисткой. Другие поверхностные загрязнения на поверхности стального проката, такие как масло и жир, также нежелательны и должны быть удалены до процесса струйной очистки.

В процессе подготовки поверхности сталь не только очищается, но и создается подходящий профиль для нанесения защитного покрытия.

Содержимое

- 1 Исходное состояние поверхности

- 2 Методы приготовления и степени чистоты

- 2.1 Чистка ручным и механическим инструментом

- 2.2 Абразивоструйная очистка

- 2.3 Пламенная очистка

- 2.4 Кислотное травление

- 2.5 Удаление растворимых продуктов коррозии железа

- 2.5.1 Влажная абразивно-струйная очистка

- 2.5.2 Водоструйная обработка сверхвысоким давлением

- 3 Профиль поверхности и амплитуда

- 4 Поверхностная пыль

- 5 Состояние поверхности непосредственно перед нанесением покрытия

- 6 Дополнительная обработка поверхности

- 7 Рекомендации по покраске участка

- 7.1 Местные соединения и соединения

- 7.1.1 Сварные соединения

- 7.1.2 Болтовые соединения

- 7.

2 Поверхности, контактирующие с бетоном

2 Поверхности, контактирующие с бетоном - 7.3 Повреждение при обращении

- 7.4 Чистота на площадке

- 7.1 Местные соединения и соединения

- 8 Каталожные номера

- 9 Ресурсы

- 10 Дальнейшее чтение

- 11 См. также

- 12 CPD

[наверх]Исходное состояние поверхности

Элементы конструкционной стали в новых конструкциях обычно представляют собой либо горячекатаные профили, либо сборные пластинчатые балки. Исходные стальные поверхности обычно соответствуют классам ржавчины A или B согласно BS EN ISO 8501-1 [1] . По возможности следует избегать материала с изъязвлениями, т. е. со степенью ржавчины С или D, так как при подготовке поверхности трудно удалить все продукты коррозии из углублений. Описание классов ржавчины от A до D следующее:

A – стальная поверхность, в значительной степени покрытая налипшей прокатной окалиной, но практически не подверженная ржавчине

B – стальная поверхность, которая начала ржаветь и с которой начала отслаиваться прокатная окалина

C – стальная поверхность, на которой отслоилась прокатная окалина или с которого можно соскоблить, но с небольшими изъязвлениями при обычном зрении

D – Стальная поверхность, на которой проржавела прокатная окалина и на которой при обычном зрении видна общая точечная коррозия

[вверх] Методы подготовки и степени чистоты

Различные методы и степени чистоты представлены в BS EN ISO 8501-1 [1] . Этот стандарт в основном относится к внешнему виду стали после ручной очистки, очистки с помощью механического инструмента, абразивно-струйной очистки или очистки пламенем и дает описания степеней чистоты с графическими ссылками.

Этот стандарт в основном относится к внешнему виду стали после ручной очистки, очистки с помощью механического инструмента, абразивно-струйной очистки или очистки пламенем и дает описания степеней чистоты с графическими ссылками.

[top]Очистка ручными и механическими инструментами

Очистка поверхности ручными инструментами, такими как скребки и проволочные щетки, относительно неэффективна для удаления прокатной окалины или прилипшей ржавчины. Электроинструменты предлагают небольшое улучшение по сравнению с ручными методами, и эти методы могут быть эффективны примерно на 30–50%, но обычно не используются для производства новых металлоконструкций. Там, где невозможно очистить абразивоструйной очисткой, ручные и механические методы могут быть единственными приемлемыми альтернативными методами.

Современный электроинструмент был разработан не только для достижения высоких стандартов чистоты поверхности и профиля, но и для обеспечения почти полного удержания всей образующейся пыли и мусора. В настоящее время доступно новое оборудование для использования ударных возвратно-поступательных игл, вращающихся лепестков с абразивным покрытием и прямоугольных шлифовальных машин, все в вакуумном кожухе, чтобы подготовка поверхности на месте была экологически приемлемой.

В настоящее время доступно новое оборудование для использования ударных возвратно-поступательных игл, вращающихся лепестков с абразивным покрытием и прямоугольных шлифовальных машин, все в вакуумном кожухе, чтобы подготовка поверхности на месте была экологически приемлемой.

Подготовка поверхности ручными и механическими инструментами регламентируется BS EN ISO 8504-3 [2] , а стандартные степени чистоты в соответствии с BS EN ISO 8501-1 [1] :

- St. 2: Тщательная очистка ручным и механическим инструментом

- St. 3: Очень тщательная очистка ручным и механическим инструментом

[вверх] Абразивоструйная очистка

Стальная поверхность, очищенная пескоструйной обработкой до стандарта Sa 2½

Безусловно, наиболее важным и важным методом, используемым для тщательной очистки поверхностей от прокатной окалины и ржавчины, является абразивоструйная очистка. Этот метод заключается в механической очистке путем непрерывного удара абразивных частиц с большими скоростями о стальную поверхность либо в струйном потоке сжатого воздуха, либо центробежными крыльчатками. Последний метод требует большого стационарного оборудования, оснащенного радиальными лопастными колесами, на которые подается абразив. Когда колеса вращаются с высокой скоростью, абразив выбрасывается на стальную поверхность, причем сила удара определяется размером колес и их радиальной скоростью. В современных установках этого типа используется несколько колес, обычно от 4 до 8, предназначенных для обработки всех очищаемых поверхностей стали. Абразивы перерабатываются с помощью сепараторов для удаления мелких частиц. Этот процесс может быть на 100% эффективным при удалении прокатной окалины и ржавчины.

Последний метод требует большого стационарного оборудования, оснащенного радиальными лопастными колесами, на которые подается абразив. Когда колеса вращаются с высокой скоростью, абразив выбрасывается на стальную поверхность, причем сила удара определяется размером колес и их радиальной скоростью. В современных установках этого типа используется несколько колес, обычно от 4 до 8, предназначенных для обработки всех очищаемых поверхностей стали. Абразивы перерабатываются с помощью сепараторов для удаления мелких частиц. Этот процесс может быть на 100% эффективным при удалении прокатной окалины и ржавчины.

Стандартные степени чистоты для абразивоструйной очистки в соответствии с BS EN ISO 8501-1 [1] :

- Sa 1 – Легкая струйная очистка

- Sa 2 – Тщательная пескоструйная очистка

- Sa 2½ – Очень тщательная пескоструйная очистка

- Sa 3 – Дробеструйная очистка для визуально чистой стали

Спецификации для стальных конструкций мостов обычно требуют классов Sa 2½ или Sa 3.

Очищенные поверхности следует сравнить с соответствующей эталонной фотографией в стандарте согласно спецификации.

Доступен очень широкий ассортимент абразивов. Они могут быть неметаллическими (металлические шлаки, оксид алюминия и т. д.) и металлическими (стальная дробь или дробь и т. д.).

Размер частиц абразива также является важным фактором, влияющим на скорость и эффективность очистки. В общих чертах, мелкие фракции эффективны при очистке относительно новых стальных конструкций, тогда как грубые фракции могут потребоваться для сильно корродированных поверхностей. Удаление ржавчины со стали с изъязвлениями легче осуществить мелкими частицами, и, в зависимости от состояния поверхности стали, сначала может потребоваться смесь сортов для разрушения и удаления прокатной окалины и очистки участков с изъязвлениями.

Ручная пескоструйная очистка

(Видео предоставлено Corrodere/MPI)

[top]Очистка пламенем

В этом методе используется кислородно-газовое пламя, которое проходит над стальной поверхностью. Внезапный нагрев приводит к отслаиванию чешуек ржавчины в результате дифференциального расширения между чешуей и стальной поверхностью. Затем вся рыхлая ржавчина может быть удалена соскабливанием и очисткой проволочной щеткой с последующим удалением пыли. Очистка пламенем не является экономичным методом и может привести к повреждению покрытий на обратной стороне обрабатываемой поверхности. Также этот метод не очень эффективен для удаления всей ржавчины со стали, поэтому его редко используют.

Внезапный нагрев приводит к отслаиванию чешуек ржавчины в результате дифференциального расширения между чешуей и стальной поверхностью. Затем вся рыхлая ржавчина может быть удалена соскабливанием и очисткой проволочной щеткой с последующим удалением пыли. Очистка пламенем не является экономичным методом и может привести к повреждению покрытий на обратной стороне обрабатываемой поверхности. Также этот метод не очень эффективен для удаления всей ржавчины со стали, поэтому его редко используют.

[top]Кислотное травление

Этот процесс включает погружение стали в ванну с подходящими ингибированными кислотами, которые растворяют или удаляют прокатную окалину и ржавчину, но не оказывают заметного воздействия на открытую стальную поверхность. Очистка может быть 100% эффективной. Кислотное травление обычно используется только для конструкционной стали, предназначенной для горячего цинкования.

[top]Удаление растворимых продуктов коррозии железа

В зависимости от состояния стальных конструкций перед пескоструйной очисткой на поверхности могут присутствовать другие загрязнения, кроме окалины и ржавчины. Маловероятно, что исходное состояние стальной поверхности классов от A до C будет затронуто, однако состояние класса D (стальные конструкции с изъязвлениями) могут содержать загрязняющие вещества внутри углублений, которые не могут быть удалены в процессе сухой струйной очистки. Испытание растворимых продуктов коррозии железа обычно не требуется для новых стальных конструкций, но иногда проводится на стальных конструкциях, которые хранились во внешней среде в течение длительного периода времени, и на существующих конструкциях, подвергающихся ремонтным работам.

Маловероятно, что исходное состояние стальной поверхности классов от A до C будет затронуто, однако состояние класса D (стальные конструкции с изъязвлениями) могут содержать загрязняющие вещества внутри углублений, которые не могут быть удалены в процессе сухой струйной очистки. Испытание растворимых продуктов коррозии железа обычно не требуется для новых стальных конструкций, но иногда проводится на стальных конструкциях, которые хранились во внешней среде в течение длительного периода времени, и на существующих конструкциях, подвергающихся ремонтным работам.

[вверх]Влажная абразивоструйная очистка

Влажная абразивно-струйная очистка

Введение воды в струю абразивно-струйной очистки способствует снижению опасности образования пыли, особенно при удалении старых красок на основе свинца и водорастворимых загрязнений. Разработано несколько методов использования воды с абразивами. Обычная влажная абразивно-струйная очистка использует то же давление, что и обычная сухая струйная очистка и аналогичное оборудование. Вода обычно вводится сразу за соплом, так что она распыляется и ускоряется через отверстие сопла вместе с воздухом и абразивом. Вода также может быть введена в контролируемых количествах в основание пескоструйной камеры, а затем смешивается с воздухом и абразивом при прохождении по абразивоструйному шлангу.

Вода обычно вводится сразу за соплом, так что она распыляется и ускоряется через отверстие сопла вместе с воздухом и абразивом. Вода также может быть введена в контролируемых количествах в основание пескоструйной камеры, а затем смешивается с воздухом и абразивом при прохождении по абразивоструйному шлангу.

Существует система низкого давления, в которой вода впрыскивается в воздушный поток, который затем окружает воздушно-абразивную смесь и предотвращает выход пыли во время пескоструйной обработки. Давление воздуха/воды в сопле относительно низкое; до 7,0 кгс/см 2 (100 фунтов силы/дюйм 2 ). Из-за низкого отношения воды к воздуху в системе мелкие частицы абразива могут оставаться на поверхности стали, и их необходимо удалять промывкой водой. Этот метод обеспечивает высокий визуальный стандарт очистки и эффективен при удалении большого количества растворимых солей.

В некоторых процессах мокрой абразивной обработки в воде используются ингибиторы для предотвращения коррозии очищаемой поверхности. Важно установить, будут ли любые оставшиеся следы таких ингибиторов совместимы с лакокрасочным покрытием, которое будет наноситься впоследствии. Как правило, там, где ингибиторы не используются, любая поверхностная ржавчина после влажной абразивно-струйной очистки обычно удаляется окончательной легкой сухой струйной очисткой.

Важно установить, будут ли любые оставшиеся следы таких ингибиторов совместимы с лакокрасочным покрытием, которое будет наноситься впоследствии. Как правило, там, где ингибиторы не используются, любая поверхностная ржавчина после влажной абразивно-струйной очистки обычно удаляется окончательной легкой сухой струйной очисткой.

[вверх]Водоструйная очистка под сверхвысоким давлением

Струйная очистка водой под сверхвысоким давлением

Гидроструйная очистка под сверхвысоким давлением свыше 1700 бар (25 000 фунтов на кв. дюйм) становится все более популярной, отчасти из-за ее способности удалять большое количество растворимых солей с поверхности стали. Преимущество заключается в том, что не образуется отработанный абразив и не требуются затраты на утилизацию абразива. Кроме того, при более высоком давлении используются меньшие объемы воды, что снижает затраты на утилизацию по сравнению с традиционными методами водоструйной очистки. Гидроструйная обработка сверхвысоким давлением оставляет теплую поверхность, с которой быстро высыхают следы остаточной воды, но не выделяет достаточного количества тепла, чтобы вызвать термическое напряжение на стальной поверхности.

Удаление большого количества растворимых солей с поверхности стали считается основным преимуществом водоструйной обработки сверхвысоким давлением. Ржавчина и покрытия срезаются и снимаются с поверхности относительно легко по сравнению с другими методами пескоструйной обработки. Растворимые соли удаляются более эффективно, потому что профиль стали обычно остается неизменным.

Введение небольшого количества абразива в струю воды может привести к получению более шероховатого профиля поверхности, но также может увеличить эксплуатационные расходы. Подготовка поверхности водоструйной обработкой под сверхвысоким давлением регулируется стандартом BS EN ISO 8501-4 9.0607 [3] .

Водоструйная очистка под сверхвысоким давлением является чрезвычайно универсальным и эффективным методом удаления красок и металлических покрытий, растворимых солей и других загрязнений со стальных поверхностей. Он экологически безопасен и, хотя в настоящее время является дорогостоящим по сравнению с традиционными методами струйной очистки, считается новой технологией, которая в ближайшем будущем будет конкурировать и, возможно, заменит традиционные открытые методы абразивоструйной очистки.

Водоструйная установка UHP

(Видео предоставлено Corrodere/MPI)

[наверх]Профиль поверхности и амплитуда

Тип и размер абразива, используемого при струйной очистке, оказывают значительное влияние на получаемый профиль и амплитуду. В дополнение к степени чистоты спецификации подготовки поверхности должны также учитывать «шероховатость» по отношению к наносимому покрытию. Толстослойные лакокрасочные покрытия и металлические покрытия, полученные термическим напылением, требуют грубого угловатого профиля поверхности для обеспечения механического ключа. Это достигается за счет использования абразивных материалов. Дробеструйные абразивы используются для тонкопленочных лакокрасочных покрытий, таких как заводские грунтовки.

Различие между дробью и дробью и соответствующими профилями поверхности показано ниже на трехмерных диаграммах, полученных с помощью оборудования для бесконтактной характеристики поверхности.

Дробеструйные абразивы

зернистые абразивы

В спецификации обработки поверхности должна быть описана требуемая шероховатость поверхности, обычно как показатель средней амплитуды, достигаемой в процессе струйной очистки. Было разработано несколько методов для измерения или оценки расстояния между пиками и впадинами на поверхностях, очищенных струйной очисткой. К ним относятся панели компараторов, специальные циферблатные датчики, ленты-реплики и оборудование для перемещения щупов. Обычно используются компараторы или ленты-реплики, и соответствующими стандартами являются BS EN ISO 8503-1 9.0607 [4] и BS EN ISO 8503-5 [5] соответственно.

[top]Поверхностная пыль

В процессе струйной очистки образуется большое количество пыли и мусора, которые необходимо удалить с обработанной поверхности. Автоматические установки обычно оснащены механическими щетками и воздуходувками. Другие методы могут использовать подметание и уборку пылесосом. Однако эффективность этих операций очистки может быть не сразу видна, и наличие мелких остаточных частиц пыли, которые могут помешать адгезии покрытия, можно проверить с помощью чувствительной к давлению ленты, прижатой к очищенной пескоструйной очисткой поверхности. Лента вместе с любой прилипшей к ней пылью затем помещается на белый фон и сравнивается с графической оценкой.

Этот метод описан в BS EN ISO 8502-3 9.0607 [6] . Хотя в стандарте предусмотрен метод проверки на наличие пыли, рекомендации по допустимым уровням отсутствуют.

Однако эффективность этих операций очистки может быть не сразу видна, и наличие мелких остаточных частиц пыли, которые могут помешать адгезии покрытия, можно проверить с помощью чувствительной к давлению ленты, прижатой к очищенной пескоструйной очисткой поверхности. Лента вместе с любой прилипшей к ней пылью затем помещается на белый фон и сравнивается с графической оценкой.

Этот метод описан в BS EN ISO 8502-3 9.0607 [6] . Хотя в стандарте предусмотрен метод проверки на наличие пыли, рекомендации по допустимым уровням отсутствуют.

[наверх]Состояние поверхности непосредственно перед нанесением покрытия

После подготовки поверхности к приемлемому стандарту чистоты и профиля важно, чтобы металлоконструкция не ухудшилась. Повторное ржавление может произойти очень быстро во влажной среде, и если сталь не поддерживается в сухом состоянии, покрытие поверхности должно быть нанесено как можно скорее. Любое повторное ржавление поверхности следует рассматривать как загрязняющее вещество и удалять повторной пескоструйной обработкой.

[наверх]Дополнительная обработка поверхности

После абразивоструйной очистки можно проверить дефекты поверхности и изменения поверхности, вызванные в процессе изготовления, например, сварка. Некоторые поверхностные дефекты, появившиеся во время первоначальной обработки стали, могут не оказывать отрицательного влияния на характеристики покрытия в процессе эксплуатации, особенно для конструкций в категориях окружающей среды с относительно низким уровнем риска. Однако, в зависимости от конкретных требований к конструкции, может потребоваться удаление общих дефектов поверхности на сварных швах и кромках реза, чтобы обеспечить приемлемое состояние поверхности для окраски.

Сварные швы сборных стальных конструкций представляют собой относительно небольшую, но важную часть конструкции и могут создавать переменный профиль поверхности и неровные поверхности или острые выступы, которые могут вызвать преждевременное разрушение покрытия. Хотя зоны сварки контролируются, требования к качеству сварки обычно не учитывают требования к покрытию. Сварные швы должны быть непрерывными, без отверстий, острых выступов и чрезмерных подрезов. Сварочные брызги и остатки шлака также должны быть удалены.

Сварные швы должны быть непрерывными, без отверстий, острых выступов и чрезмерных подрезов. Сварочные брызги и остатки шлака также должны быть удалены.

- Примеры дефектов поверхности, возникающих при сварке (Изображения предоставлены Corrodere / MPI)

BS EN ISO 8501-3:2006 [7] описывает степени подготовки сварных швов, кромок и других участков на стальных поверхностях с дефектами, чтобы сделать стальные поверхности пригодными для нанесения покрытий. Описаны три степени подготовки с проиллюстрированными примерами соответствующих дефектов, а именно:

- P1- Световая подготовка

- P2 – Тщательная подготовка

- P3 — Очень тщательная подготовка

Выбранная степень подготовки коррелирует с категорией коррозионной активности окружающей среды (от C1 до C5, как описано в BS EN ISO 12944 Часть 2 [8] ) в зависимости от конструкции.

Распиленные и газопламенные концы и кромки требуют обработки, чтобы обеспечить прилипание покрытия и достаточную толщину.

Поперечное сечение, показывающее уменьшение толщины покрытия на углу

На внешних гранях (т. е. на стыке двух поверхностей) существует потенциальная проблема при наличии острого (т. е. 90°) края, поскольку жидкое покрытие не покроет его правильно (см. справа). Следовательно, они должны быть сглажены шлифовкой или напильником. Обычно считается достаточным сгладить угол до радиуса около 2 мм; снятие фаски под углом 45° также эффективно, но трудно избежать оставления острых краев при попытке сделать это с помощью ручных инструментов. Можно утверждать, что с современными толстослойными покрытиями и использованием полосовых покрытий (дополнительный слой наносится только локально) достаточно сглаживания радиусом 1 мм. В Network Rail указан минимальный радиус 3 мм, и некоторые подрядчики по металлоконструкциям считают это обременительным требованием.

В дополнение к требованию сглаживания краев, Национальная спецификация автомагистралей для дорожных работ [9] предписывает нанесение одного или нескольких полосовых покрытий на все внешние углы (а также на сварные швы и крепежные детали по той же причине) .

Углы сортового проката обычно не требуют шлифовки, так как они обычно гладкие в результате процесса прокатки.

Для обработки обработанных пламенем поверхностей, которые тверже прокатанной поверхности, см. Руководство Steel Bridge Group GN 5.06.

[top]Соображения по покраске на месте

[top]Соединения и соединения на месте

Соединения балок и детали соединений часто не обеспечивают полной защиты в цеху, поэтому зоны соединения должны быть исправлены на месте. Частым следствием этого является то, что эти зоны наименее подготовлены и защищены и первыми проявляют признаки разрушения. Следовательно, важно уделять особое внимание защите от коррозии этих областей.

[вверх]Сварные соединения

В сварных соединениях ключевым фактором обеспечения эффективности системы покрытия является эффективность защиты перед окончательным покрытием. Области, прилегающие к сварным швам, обычно маскируются, чтобы предотвратить их покрытие. Маскировка остается на месте до тех пор, пока соединение не будет сварено; это не идеальная форма защиты при длительном воздействии перед сваркой.

После сварки важно, чтобы поверхности соединения, включая сам сварной шов, были подготовлены в соответствии с установленными стандартами чистоты и профиля. Из-за загрязнения, которое происходит от сварочного флюса, необходимо уделять особое внимание очистке всех остатков.

Поверхности самих сварных швов не должны нуждаться в шлифовке, если они соответствуют требованиям BS EN 1011: Часть 2 [10] в отношении гладкости и перехода к основному металлу. Тем не менее, грубые профили, плохо сформированные старт-стоп, острые подрезы и другие дефекты, такие как прилипшие сварочные брызги, должны быть удалены путем тщательной шлифовки. Особое внимание следует уделять профилю, очищенному пескоструйной очисткой, поскольку металл сварного шва тверже, а очистка на месте более трудна, чем дробеструйная обработка в цехе.

[наверх]Болтовые соединения

Болтовые соединения с предварительным натяжением заслуживают особого внимания, как в отношении поверхностей, которые останутся открытыми, так и в отношении тех, которые останутся незащищенными (например, поверхности обшивки). Поверхности трения обычно либо неокрашены, либо покрыты металлом без герметика. Следовательно, их необходимо защищать (обычно с помощью малярной ленты) до тех пор, пока части не будут окончательно скреплены болтами.

Поверхности трения обычно либо неокрашены, либо покрыты металлом без герметика. Следовательно, их необходимо защищать (обычно с помощью малярной ленты) до тех пор, пока части не будут окончательно скреплены болтами.

Внимание следует уделить удалению любого клея, используемого на защитной пленке для примыкающих поверхностей, и удалению любых смазок, нанесенных на резьбу болтов. Следует также соблюдать осторожность, чтобы избежать загрязнения поверхностей во время болтового соединения. Например, старые пневматические гайковерты имеют тенденцию производить мелкие маслянистые или туманные выхлопы, которые могут оседать на поверхности.

[наверх]Поверхности, соприкасающиеся с бетоном

Поверхности, соприкасающиеся с бетоном, как правило, за исключением маргинальной полосы на краях поверхности раздела, представляют собой сталь, очищенную пескоструйной обработкой. Краевую полосу следует рассматривать как внешнюю поверхность, за исключением того, что необходимо наносить только заводские покрытия. Ширина краевой полосы в идеале должна быть, по крайней мере, равной требуемому покрытию арматуры при тех же условиях воздействия. Обычно используется ширина 50 мм. Любое распыление металлического алюминия на поверхности, контактирующие с бетоном, должно быть покрыто как минимум одним слоем краски, чтобы предотвратить реакцию, которая может возникнуть между бетоном и алюминием. Рекомендуется, чтобы любые соединители на сдвиг на композитных балках располагались так, чтобы они (и их сварные швы) не находились в пределах краевой полосы; они также должны быть защищены от чрезмерного распыления покрытия.

Ширина краевой полосы в идеале должна быть, по крайней мере, равной требуемому покрытию арматуры при тех же условиях воздействия. Обычно используется ширина 50 мм. Любое распыление металлического алюминия на поверхности, контактирующие с бетоном, должно быть покрыто как минимум одним слоем краски, чтобы предотвратить реакцию, которая может возникнуть между бетоном и алюминием. Рекомендуется, чтобы любые соединители на сдвиг на композитных балках располагались так, чтобы они (и их сварные швы) не находились в пределах краевой полосы; они также должны быть защищены от чрезмерного распыления покрытия.

[вверх]Повреждения при обращении

Во время перемещения, токарной обработки и сборки следует избегать повреждения краев и поверхностей при использовании зажимов с острыми зубьями, принимая меры предосторожности, такие как использование подъемных устройств с мягким возобновляемым контактом поверхности или правильно сконструированные подъемные скобы. При наличии повреждений их необходимо тщательно зашлифовать шлифовкой (и восстановить полную защитную обработку с указанными перекрытиями между слоями).

[вверх]Чистота на объекте

Точно так же, как чистота поверхности перед нанесением первого покрытия имеет основополагающее значение для работы системы, так же важна чистота окрашенных поверхностей перед нанесением последующих слоев. На стройплощадке всегда необходима тщательная очистка незадолго до покраски для удаления загрязнений, накопившихся со временем и в результате строительных работ, включая пыль, утечки цементного раствора из бетона, а также продукты струйной очистки, болтового соединения и сварки.

[наверх]Ссылки

- ↑ 1,0 1.1 1.2 1.3 BS EN ISO 8501-1: 2007 Подготовка стальных поверхностей перед нанесением красок и сопутствующих продуктов. Визуальная оценка чистоты поверхности. Степени ржавчины и степени подготовки стальных поверхностей без покрытия и поверхностей после полного удаления предыдущих покрытий, ISO

- ↑ BS EN ISO 8504-3: 2018, Подготовка стальных поверхностей перед нанесением красок и сопутствующих продуктов.

Методы подготовки поверхности. Очистка ручным и механическим инструментом, BSI

Методы подготовки поверхности. Очистка ручным и механическим инструментом, BSI - ↑ BS EN ISO 8501-4: 2020, Подготовка стальных поверхностей перед нанесением красок и сопутствующих товаров. Визуальная оценка чистоты поверхности. Исходное состояние поверхности, степени подготовки и степени мгновенной ржавчины в связи с гидроабразивной очисткой, ISO

- ↑ BS EN ISO 8503-1: 2012, Подготовка стальных поверхностей перед нанесением красок и сопутствующих продуктов. Характеристики шероховатости поверхности стальных подложек, очищенных пескоструйной обработкой. Спецификации и определения компараторов профиля поверхности ISO для оценки поверхностей, очищенных абразивоструйной очисткой, BSI

- ↑ BS EN ISO 8503-5: 2017, Подготовка стальных поверхностей перед нанесением красок и сопутствующих продуктов. Характеристики шероховатости поверхности стальных подложек, очищенных пескоструйной обработкой. Метод реплики ленты для определения профиля поверхности, BSI

- ↑ BS EN ISO 8502-3: 2017, Подготовка стальных поверхностей перед нанесением красок и сопутствующих продуктов.

Тесты для оценки чистоты поверхности. Оценка запыленности стальных поверхностей, подготовленных к окраске (метод самоклеящейся ленты), BSI

Тесты для оценки чистоты поверхности. Оценка запыленности стальных поверхностей, подготовленных к окраске (метод самоклеящейся ленты), BSI - ↑ BS EN ISO 8501-3: 2007 Подготовка стальных поверхностей перед нанесением красок и сопутствующих продуктов. Визуальная оценка чистоты поверхности. Часть 3. Степени подготовки сварных швов, кромок и других участков с дефектами поверхности. БСИ

- ↑ BS EN ISO 12944-2: 2017, Краски и лаки. Защита металлоконструкций от коррозии защитными лакокрасочными системами. Классификация сред, BSI

- ↑ Руководство по контрактной документации на дорожные работы: Том 1 – Спецификация на дорожные работы, серия 1900 Защита металлоконструкций от коррозии, август 2014 г., Канцелярия

- ↑ BS EN 1011-2, 2001, Сварка. Рекомендации по сварке металлических материалов. Дуговая сварка ферритных сталей. БСИ

Ресурсы

- Хенди, Ч.Р.; Айлс, округ Колумбия (2015) Группа стальных мостов: Руководящие указания по передовой практике строительства стальных мостов (6-й выпуск).

5% от каждой единицы площади. Окрашивание будет ограничено не более чем 5% каждой единицы площади и может состоять из светлых теней, небольших полос или незначительного обесцвечивания, вызванного пятнами ржавчины, прокатной окалиной или ранее нанесенными покрытиями. Площадь устройства должна составлять приблизительно 3 дюйма x 3 дюйма (9 кв. дюймов).

5% от каждой единицы площади. Окрашивание будет ограничено не более чем 5% каждой единицы площади и может состоять из светлых теней, небольших полос или незначительного обесцвечивания, вызванного пятнами ржавчины, прокатной окалиной или ранее нанесенными покрытиями. Площадь устройства должна составлять приблизительно 3 дюйма x 3 дюйма (9 кв. дюймов).