Блок анодный: Анодный блок – Большая Энциклопедия Нефти и Газа, статья, страница 2

alexxlab | 21.02.1990 | 0 | Разное

Анодный блок алюминиевого электролизера

Изобретение относится к анодному блоку алюминиевых электролизеров. Анодный блок алюминиевого электролизера выполнен с расположенными на его нижней рабочей поверхности каналами, для этого в подошве анода размещены изготовленные из алюминиевого прутка алюминиевые решетки, расположенные под наклоном таким образом, что верхний торец нижележащей решетки плотно контактирует с нижним торцом вышележащей решетки, которые при нагреве до рабочей температуры расплавляются с образованием каналов для удаления анодных газов. Обеспечивается сохранение падения напряжения в электролите, связанного с ускоренным отводом газа из-под анода, и обеспечение требуемой циркуляции электролита в районах подачи глинозема. 4 з.п. ф-лы, 2 ил.

Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, а именно к анодному устройству алюминиевых электролизеров.

Известен Обожженный анод алюминиевого электролизера (RU 2239005 от 25. 11.2002, опубл. 27.10.2004 Бюл. №30.

11.2002, опубл. 27.10.2004 Бюл. №30.

Техническим результатом изобретения является сохранение падения напряжения в электролите, связанного с ускоренным отводом газа из-под анода, и обеспечение требуемой циркуляции электролита в районах подачи глинозема. Технический результат достигается тем, что обожженный анод содержит анодный блок с одним или несколькими вертикальными каналами на его нижней рабочей поверхности. Вертикальные каналы выполнены с дифференцированным углублением по протяженности в виде участка с фиксированным равномерным углублением, равным 0,25-0,30 высоты блока, или с фиксированным углублением, равным 0,25-0,30 высоты блока и выполненным с наклоном до 3°, и сопряженного с ним участка с постепенным углублением до 0,75 высоты блока. Место сопряжения участков расположено в пределах 0,45-0,75 длины блока при расположении каналов вдоль его продольной оси или ширины блока при расположении каналов поперек его продольной оси. При использовании нескольких вертикальных каналов они расположены с шагом 0,35-0,5 от ширины блока при их расположении вдоль его продольной оси или с шагом 0,25-0,33 от длины блока при их расположении поперек его продольной оси.

Несмотря на достоинства известного устройства для изготовления таких анодов требуется сложная технология изготовления.

Известна практика использования предварительно обожженных анодов с углеродными анодными блоками, которые содержат одну или несколько канавок в их нижней части, чтобы способствовать удалению газовых пузырьков и препятствовать их накоплению, что должно привести к решению вышеназванных проблем и снизить расход энергии, как показано в Light Metals 2005 “Energy saving in Hindalco’s Aluminium Smelter”, S.C. Tandon & R.N. Prasad. Канавки позволяют сократить среднюю длину свободного пробега газовых пузырьков под анодом для выхода из межэлектродного пространства и, следовательно, уменьшить размер пузырьков, которые образуются под анодом.

Выгода от использования канавок уже изучена и доказана, например, в Light Metals 2007 p. 305-310 “The impact of slots on reduction cell individual anode current variation”, Geoff Bearne, Dereck Gadd, Simon Lix или Light Metals 2007 p. 299-304 “Development and deployment of slotted anode technology at Alcoa”, Xiangwen et al.

299-304 “Development and deployment of slotted anode technology at Alcoa”, Xiangwen et al.

Также из нижеследующих документов известно:

– WO 2006/137739 использование меньших канавок (порядка от 2 до 8 мм), чем используемые обычно (порядка от 8 до 20 мм), чтобы оптимизировать полезную углеродную массу и поверхность обмена;

– US 7179353 использование анодного блока, имеющего канавки, выходящие лишь на одну боковую сторону анодного блока и, в частности, к центру электролизера, чтобы улучшить растворение глинозема.

Хорошо известно ограничение в использовании этих канавок вследствие того, что глубина канавок относительно нижней поверхности анодных блоков ограничена, чтобы не нарушить механическую и физическую целостность углеродных анодных блоков. При этом углеродные анодные блоки постепенно расходуются в ходе реакции электролиза на высоту, превышающую глубину канавок, так что продолжительность существования канавок в аноде меньше срока службы анода. Следовательно, в течение некоторого времени на протяжении срока службы анодов нижняя часть анодных блоков уже не имеет никакой канавки. В таком случае становятся заметными проблемы, упомянутые выше для анодов без канавок.

В таком случае становятся заметными проблемы, упомянутые выше для анодов без канавок.

Проблема отвода анодных газов и, в частности, диоксида углерода (углекислый газ), которые, естественно, накапливаются в форме газовых пузырьков под нижней стороной анода, обычно, по существу, плоской и горизонтальной, что влияет на общую стабильность электролизера заявлена ив RU №2559381 от 21.07.2010, опубл. 10.08.2015 Бюл. №22,. Данный аналог можно взять за прототип.

Задачей изобретения является разработать обожженный анод алюминиевого электролизера, конструкция которого обеспечивала бы возможность уменьшения толщины газового слоя у нижней рабочей поверхности блока, равномерный и ускоренный сход газа с рабочей поверхности и возможность регулирования потоков сходящего газа практически в течение всего периода эксплуатации анода при сохранении достаточной механической прочности блока, что позволит сохранить снижение падения напряжения в электролите, связанного с ускоренным отводом газа из-под анода, и обеспечить требуемую циркуляцию электролита в районах подачи глинозема в период работы анода.

Достигается это введением в анод электропроводящего материала с сопротивлением, меньшим сопротивления угольной части анода, при этом электропроводящим материалом являются решетки, изготовленные из алюминиевых прутков диаметром 3…10 мм, которые наклонно размещают в аноде под углом 4…8° по отношению к горизонтальной поверхности таким образом, что верхний торец расположенный нижележащей решетки плотно контактирует с нижним торцом вышележащей решетки, при этом, верхний торец самой верхней решетки размещен от верхней кромки анода на расстоянии равном 0,20…0,25 высоты Н анода, нижний торец нижней решетки размещен на расстоянии от подошвы анода, равном 0,03…0,06 высоты Н анода, боковые и торцевые стороны решеток спрятаны вглубь анода на расстояние от боковых и торцевых стенок анода, равном 0,03…0,06 высоты Н анода, а газоотводящие канавки на подошве анода формируются в результате плавления введенных в анод алюминиевых решеток.

Целесообразность введения в анод электропроводящего материала с сопротивлением, меньшим сопротивления угольной части анода обеспечивает прохождение электрического тока через анод с более низким падением в нем напряжения.

Целесообразность использования для этих целей решеток размером ячейки от 50×50 до 100×100 мм, изготовленных из алюминиевых прутков диаметром 3…10 мм, обосновывается следующим. При плавлении алюминиевых прутков на подошве анода образуются канавки шириной от 3 до 10 мм и высотой от 2 до 5 мм, по которым анодные газы, образующиеся в результате окисления анода, движутся к боковым и торцевым сторонам анода, увеличивая циркуляцию электролита по всему его периметру. При этом под каждой ячейкой размером от 50×50 до 100×100 мм, в зависимости от общего габарита анода, образуется от 0,1 до 3,0% общего объема образующихся анодных газов, которые практически сразу же отводятся по газоотводящим канавкам в межанодное пространство.

Наличие на подошве анода канавок шириной до 10 мм и высотой до 5 мм увеличивает полезную площадь анода, контактирующую с электролитом, в среднем на 3…5%, что на такую же величину уменьшает плотность тока в аноде и, соответственно сопротивление последнего.

Размещение решеток под углом 4…8° по отношению к горизонтальной поверхности обеспечивает постепенное плавление прутков, по мере сгорания анода, а также исключает деформацию решеток при формовке анода.

Плотный электрический контакт между торцами смежных решеток обеспечивает минимальное падение напряжения при прохождении через них электрического тока.

Размещение верхнего торца самой верхней решетки на расстоянии от верхней кромки анода, равном 0,20…0,25 высоты Н анода обусловлено необходимостью исключения попадания в анодный огарок металлического алюминия, из которого изготовлены решетки. Как привило, высота анодного огарка составляет 0,1…0,2 первоначальной высоты анода и заявляемое ограничение высоты размещения обеспечивает полный переход расплавленного алюминия из анода в электролит и далее в слой прикатодного жидкого алюминия.

Размещение нижнего торца нижней решетки на расстоянии от подошвы анода, равном 0,03…0,06 высоты Н анода обусловлено тем, что в период обжига анода при температуре 1200…1400°С и выше исключается уход расплавленного алюминия из тела анода.

Удаление боковых и торцевых сторон решеток вглубь анода на расстояние от боковых и торцевых сторон анода, равное 0,03…0,06 высоты Н анода обосновывается следующим. Как правило, высота эксплуатируемых обожженных анодов находится в диапазоне 600…900 мм. Следовательно, в новом аноде боковые и торцевые стороны решеток защищены слоем угольного анода толщиной 3…5 мм. После установки анода в электролизер и его нагрева до рабочей температуры защитный слой окисляется, открывая таким образом газоотводящие канавки, образующиеся на подошве анода после плавления решетки.

Как правило, высота эксплуатируемых обожженных анодов находится в диапазоне 600…900 мм. Следовательно, в новом аноде боковые и торцевые стороны решеток защищены слоем угольного анода толщиной 3…5 мм. После установки анода в электролизер и его нагрева до рабочей температуры защитный слой окисляется, открывая таким образом газоотводящие канавки, образующиеся на подошве анода после плавления решетки.

Заявляемое устройство поясняется графически. На фиг. 1 изображен разрез А-А обожженного анода; на фиг. 2 – разрез Б-Б фиг. 1 – расположение сетки в аноде до его установки в электролизер; на фиг. 3 расположение газоотводящих канавок на подошве эксплуатируемого анода, где: 1 – обожженный анод; 2 – алюминиевые решетки; 3 – газоотводящие каналы на подошве анода; 4 – подпорные алюминиевые прутки.

Работа устройства осуществляется следующим образом.

На дно пресс-формы (на фиг. не показана), где происходит формовка анода 1, засыпается слой анодной массы высотой, равной 0,06…0,10 высоты Н анода. Далее на этот слой устанавливаются алюминиевые решетки 2, скрепленные между собой в торцах по принципу «елочка». Такое скрепление решеток обеспечивает возможность регулирования угла их наклона относительно горизонтальной поверхности. Фиксация решеток в пресс-форме под требуемым углом осуществляется с помощью вертикально устанавливаемых алюминиевых прутков 3. После фиксации решеток и проверки зазоров между ними и торцевыми и боковыми сторонами пресс-формы последняя заполняется анодной массой. После заполнения, анодная масса прессуется, ее насыпной объем уменьшается примерно в 2 раза. Таким образом, получается, что нижний торец нижней решетки оказывается защищенным слоем угольного анода толщиной 3…5 мм, который при обжиге анода исключает риск утечки из него расплавленного алюминия. При этом решетки вместе с прессуемой анодной массой движутся вниз, уменьшая свой угол наклона по отношению к горизонтальной поверхности от 8…16° до 4…8°. Деформируемые при этом подпорные алюминиевые прутки после установки анода в электролизер служат дополнительными проводниками тока.

Далее на этот слой устанавливаются алюминиевые решетки 2, скрепленные между собой в торцах по принципу «елочка». Такое скрепление решеток обеспечивает возможность регулирования угла их наклона относительно горизонтальной поверхности. Фиксация решеток в пресс-форме под требуемым углом осуществляется с помощью вертикально устанавливаемых алюминиевых прутков 3. После фиксации решеток и проверки зазоров между ними и торцевыми и боковыми сторонами пресс-формы последняя заполняется анодной массой. После заполнения, анодная масса прессуется, ее насыпной объем уменьшается примерно в 2 раза. Таким образом, получается, что нижний торец нижней решетки оказывается защищенным слоем угольного анода толщиной 3…5 мм, который при обжиге анода исключает риск утечки из него расплавленного алюминия. При этом решетки вместе с прессуемой анодной массой движутся вниз, уменьшая свой угол наклона по отношению к горизонтальной поверхности от 8…16° до 4…8°. Деформируемые при этом подпорные алюминиевые прутки после установки анода в электролизер служат дополнительными проводниками тока.

После установки анода в электролизер и его нагрева до рабочей температуры защитный угольный слой на подошве анода, его боковых и торцевых сторонах окисляется, обнажая таким образом решетку. По мере плавления решетки на подошве анода образуются газоотводящие канавки 4, по которым образующиеся анодные газы удаляются из-под анода.

Техническим результатом изобретения является сохранение падения напряжения в электролите, связанного с ускоренным отводом газа из-под анода, и обеспечение требуемой циркуляции электролита в районах подачи глинозема.

1. Анодный блок алюминиевого электролизера, содержащий нижнюю рабочую поверхность, отличающийся тем, что в его нижней рабочей поверхности размещены изготовленные из прутков алюминиевые решетки, расположенные одна под другой под углом к горизонтальной нижней рабочей поверхности с обеспечением контактирования верхнего торца нижележащей решетки с нижним торцом вышележащей решетки для образования каналов для удаления анодных газов при расплавлении прутков при нагреве анода до рабочей температуры.

2. Анодный блок по п. 1, отличающийся тем, что алюминиевые решетки выполнены с размером ячейки от 50×50 до 100×100 мм и изготовлены из прутков диаметром 3…10 мм.

3. Анодный блок по п. 1, отличающийся тем, что верхний торец решетки размещен от верхней кромки анода на расстоянии равном 0,20…0,25 высоты Н анода.

4. Анодный блок по п. 1, отличающийся тем, что нижний торец решетки размещен на расстоянии от подошвы анода, равном 0,03…0,06 высоты Н анода.

5. Анодный блок по п. 1, отличающийся тем, что боковые и торцевые стороны решеток заглублены в анод на расстояние от боковых и торцевых стенок анода, равное 0,03…0,06 высоты Н анода.

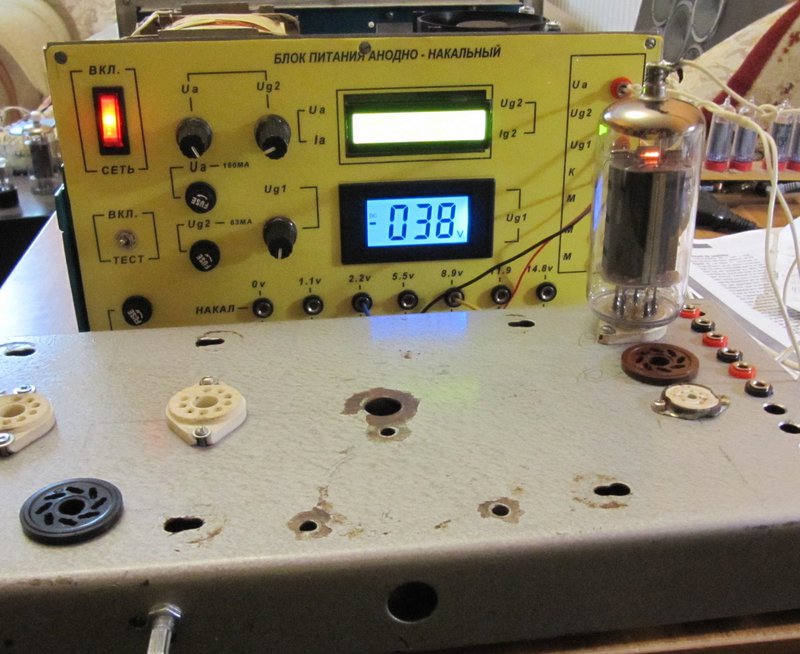

4.2.1.4 Анодный блок

миниатюрных умножителей на 1 мм2. Торцы пластины металлизируются, и к ним подводятся рабочие потенциалы, одновременно ко всем каналам. Толщина пластины 0,5-2 мм. Коэффициент усиления может достигать 106 и более.

Обычно анодный блок состоит из последнего динода и коллектора (анода). От конструкции анодного блока зависит величина линейного участка световой характеристики, быстродействие ФЭУ и возможность правильного согласования с последующей радиотехнической цепью. Эти задачи конструкторы решают достаточно успешно, так что не приходится выбирать ФЭУ по способу построения анодного блока. Можно считать, что параметры ФЭУ определяются только типами фотокатодов

Эти задачи конструкторы решают достаточно успешно, так что не приходится выбирать ФЭУ по способу построения анодного блока. Можно считать, что параметры ФЭУ определяются только типами фотокатодов

идинодных систем.

4.2.2Принцип работы и режимы использования ФЭУ

Фотоэлектронный умножитель – электровакуумный прибор, преобразующий поток падающего на него излучения в электрический ток. Применим в ультрафиолетовой, видимой, ближней инфракрасной областях спектра. Весьма существенно, что первичные фотоэлектроны многократно умножаются именно в процессе вторично-электронной эмиссии. Шумовые характеристики такого усилителя много лучше, чем у любого твердотельного (в котором преобразуются электронные потоки внутри твердого тела), ибо каждый акт появления в потоке нового электрона требует преодоления энергетического барьера, много превышающего kT. Энергия связи электронов в твердом теле (термоэлектронная работа выхода) обычно превышает 4 эВ. Для фотокатодов ФЭУ, работающих в длинноволновой области, разработаны специальные сложные системы с предельно малой работой выхода, порядка 1 эВ. Но

Но

иэто много больше kT, равного при комнатной температуре (290 К)

0,025 эВ.

Эмиссия электронов в вакуум может происходить либо при получении ими достаточно большой энергии возбуждения, либо при квантовомеханическом туннелировании сквозь поверхностный потенциальный барьер в сильном вытягивающем поле. Поскольку дополнительная энергия может быть получена электроном из разных источников, то и параметры ФЭУ определяются четырьмя основными видами электрон-

21

ной эмиссии: фотоэлектронная, электрон-электронная (или вторичноэлектронная), термоэлектронная, автоэлектронная (или “полевая”, или “холодная”).

Принцип работы ФЭУ прост: фотон выбивает из фотокатода “первичный” электрон, который ускоряется электрическим полем до 50–200 эВ и вытягивается на первый динод. Там его энергия на очень малой глубине проникновения, порядка размеров атома, целиком рассеивается на возбуждение собственных электронов материала динода, так что возникает уже несколько электронов, возбужденных не столь сильно, но все же способных преодолеть поверхностный потенциальный барьер и выйти в вакуум. В этом процессе, называемом вторично-электронной эмиссией, должна образоваться пачка из 3-5 и более электронов на каждый упавший, иначе работа динодной системы будет малоэффективной. Вторичные электроны, так же как и фотоэлектроны, имеют малые энергии, но междинодное поле их вытягивает, ускоряет и фокусирует на второй динод. Далее все повторяется, до анода.

В этом процессе, называемом вторично-электронной эмиссией, должна образоваться пачка из 3-5 и более электронов на каждый упавший, иначе работа динодной системы будет малоэффективной. Вторичные электроны, так же как и фотоэлектроны, имеют малые энергии, но междинодное поле их вытягивает, ускоряет и фокусирует на второй динод. Далее все повторяется, до анода.

В этом заключается процесс генерации полезного сигнала на выходе умножителя.

Но первичный электрон из фотокатода (и динодов) может также вылететь и без света, в результате термоили автоэлектронной эмиссии. Их появление, никак не связанное со световым сигналом, возбуждает тот же процесс умножения и тоже дает на выходе измеримый сигнал. Имеются и другие причины, по которым на аноде может возникнуть ток. Например, ток утечки по элементам конструкции. Все эти процессы

– паразитные, создающие шумовой сигнал, называемый темновой ток ФЭУ. В нем следует разделять три основных составляющих, по-разному зависящих от температуры и от напряжения питания: термоэмиссия, автоэмиссия (см. раздел 4.3) и токи утечки ФЭУ. Термоэмиссия из динодов не существенна по сравнению с термоэмиссией из фотокатода. У динодов и работа выхода больше, и рожденные на них электроны в среднем проходят меньший тракт усиления. Автоэмиссия, напротив, возникает чаще в динодной системе и приводит к возникновению неустойчивостей ФЭУ при больших напряжениях питания. Порог ее появления сильно зависит от качества изготовления динодной системы.

раздел 4.3) и токи утечки ФЭУ. Термоэмиссия из динодов не существенна по сравнению с термоэмиссией из фотокатода. У динодов и работа выхода больше, и рожденные на них электроны в среднем проходят меньший тракт усиления. Автоэмиссия, напротив, возникает чаще в динодной системе и приводит к возникновению неустойчивостей ФЭУ при больших напряжениях питания. Порог ее появления сильно зависит от качества изготовления динодной системы.

Величина темнового сигнала определяет предельную чувствительность ФЭУ. Можно измерить только такой световой поток, который дает на выходе сигнал, превышающий темновой. Но оказывается, что значительная часть темнового тока имеет параметры, по которым она может быть выделена и отсеяна в усилительном устройстве. Этот во-

22

прос крайне существенен, и невозможно обсуждать метрологические параметры ФЭУ без обсуждения метода регистрации его сигнала.

Здесь необходимо учитывать, во-первых, то, что ФЭУ является источником тока с бесконечным внутренним сопротивлением. Действительно, на анод ФЭУ приходит электронный поток, вытягиваемый с последнего динода относительно большим потенциалом, порядка 100 В и малые изменения его не влияют на величину тока. Во-вторых, существенна временная структура полезного сигнала ФЭУ и шумов.

Действительно, на анод ФЭУ приходит электронный поток, вытягиваемый с последнего динода относительно большим потенциалом, порядка 100 В и малые изменения его не влияют на величину тока. Во-вторых, существенна временная структура полезного сигнала ФЭУ и шумов.

4.2.2.1Форма сигнала на выходе ФЭУ

Каждый первичный фотоэлектрон инициирует весь процесс умножения и, независимо от остальных, дает на выходе пачку, среднее число электронов в которой К, определяется коэффициентом усиления динодного каскада σ (равен коэффициенту вторичной эмиссии, умноженному на эффективность каскада) и количеством динодов n: К = σn. Эта величина называется коэффициентом усиления ФЭУ. Обычно в рабочем режиме К = 105 – 108.

Импульс тока на аноде не может быть бесконечно узким не только потому, что при большой пространственной плотности электронов окажется существенным их расталкивание, но еще и потому, что сказывается разброс времен пролета электронов, идущих в динодной системе по разным траекториям. Временная ширина пачки из К электронов зависит от того, как выполнена вся умножительная система и в лучшем случае может составлять доли наносекунды. Обычно δt ≈ (0,5…10) нс. Малые длительности возможны только при точном исполнении всей динодной системы, так что эти приборы дороги. Существуют ФЭУ δt ≈ 0,375 нс и временем нарастания (передний фронт сигнала) 0,175 нс. У “рядовых” ФЭУ можно ожидать, что длительность импульса все-таки не превысит 10 нс.

Временная ширина пачки из К электронов зависит от того, как выполнена вся умножительная система и в лучшем случае может составлять доли наносекунды. Обычно δt ≈ (0,5…10) нс. Малые длительности возможны только при точном исполнении всей динодной системы, так что эти приборы дороги. Существуют ФЭУ δt ≈ 0,375 нс и временем нарастания (передний фронт сигнала) 0,175 нс. У “рядовых” ФЭУ можно ожидать, что длительность импульса все-таки не превысит 10 нс.

На рис. 4.2.5. приведена ожидаемая форма одноэлектронного импульса, т.е. выходного импульса ФЭУ, рожденного одним электроном с фотокатода. И δt, и К – величины вероятностные, так что амплитуда импульса тока довольно сильно флуктуирует. Если выходной усилитель регистрирует не ток, а интегральное количество электричества в импульсе, то ширина импульса не важна. Амплитуда сигнала в этом случае определяется только величиной К.

На языке теории вероятностей процесс формирования пачки электронов в динодной системе описывается как дискретный марковский

23

процесс (марковская цепь) – дискретная цепь случайных событий, в которой каждый последующий результат зависит только от предыдущего и является случайной величиной случайного аргумента.

k

при ζn–1 = k получим ζn = ∑ξi .

i=1

Можно показать (см., например, [3], §14.4), что если элементарный процесс ξi характеризуется математическим ожиданием М(ξ) = σ и

дисперсией D(ξ), то процесс ζn имеет математическое ожидание М(ζn) = σn и дисперсию

D(ζn ) = D(ξ) | σn (σn −1) | . | (4.2.1) | |

σ(σ−1) | ||||

|

|

|

Элементарный акт вторично-эмиссионного умножения описывается распределением Пуассона

p(ξ = m)= | σme−σ . | (4.2.2) |

| m! |

|

Математическое ожидание и дисперсия этого распределения равны σ. Легко видеть, что дисперсия получаемого распределения (4.3.1) очень велика. Относительная погрешность n, равная отношению среднеквад-

ратичного отклонения δm = D(ζ) к среднему значению К = σn, с рос-

том n очень быстро стремится к величине ∞ = (σ–1)–1/2 и при σ = 3…6

составит 0,7…0,45.

Реальное распределение из-за особенностей конструкции или условий эксплуатации может несколько отличаться от этого по следующим основным причинам:

– сквозной пролет электронов, при котором они, минуя n-й динод, попадают сразу на (n+1)-й, приведет к эффективному уменьшению σ и увеличению относительной погрешности за счет увеличения количества импульсов малой амплитуды. Если на первых каскадах возмож-

24

ность сквозного пролета устранена, то этот эффект мало скажется на конечном результате;

–обратная связь уширит распределение за счет увеличения доли больших импульсов;

–ограничение амплитуды пачки из-за взаимного расталкивания электронов (часть из них может быть потеряна) или из-за ограниченной емкости динода и цепи его питания. Этот эффект уменьшит долю больших импульсов и сузит распределение;

Этот эффект уменьшит долю больших импульсов и сузит распределение;

–разброс времен пролета равномерно уширит распределение, если регистрируется не количество электричества, а величина импульсного тока.

Единственный способ заметно сузить распределение – увеличение σ, хотя бы на первом диноде. Одновременно уменьшится вероятность просчетов, потери первичного фотоэлектрона. Ведь при σ = 3…6 вероятность того, что фотоэлектрон не вырвет ни одного вторичного электрона на первом диноде, равна exp(–σ) = (5…0,25)%. У ФЭУ-130 на первом диноде σ = 30. Это – хороший “одноэлектронный” ФЭУ. При σ = 30 просчеты почти невероятны и амплитудное распределение узко.

Iанода |

|

А |

|

0.1A |

|

δt ≈ 10-8…10-9 c. | t |

Рис. 4.2.5. Форма “одноэлектронного” импульса тока на аноде ФЭУ

NЧисло

импульсов

Амплитуда импульса À

Рис. 4.2.6. Идеализированная форма амплитудного распределения одноэлектронных импульсов

4.2.6. Идеализированная форма амплитудного распределения одноэлектронных импульсов

Кроме полезных импульсов на выходе будут и шумовые, составляющие темновой ток ФЭУ. Большинство возможных причин образования первичного электрона, способного инициировать процесс умножения (космическое излучение, авто- и термоэмиссия из динодов и т.д.), проявляется случайным образом в случайной точке усилительного тракта. Такие электроны пройдут неполный процесс умножения и на выходе дадут пачку (импульс) малой амплитуды. Сюда же попадут и микропробои по цепи питания и элементам конструкции. Исключение

25

Анодный заземлитель полимерный «Радуга» АЗП-РА-ГС – Корпорация ПСС

| ||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||

|

Анодный угольный блок – Huaruo (Shanghai) Industrial Co.

, Ltd.

, Ltd.Анодный угольный блок Обзор

Он участвует в электрохимических реакциях и направляет ток в электролитическую ячейку. Каждый угольный блок анода предварительно собран из 1 ~ 3 угольных блоков анода, направляющего стержня анода и стального захвата (см. сборку угольного блока анода). Одноанодная группа является наиболее распространенной. Количество и размер группы углеродных блоков зависит от емкости и плотности тока электролитической ячейки (обычно 10 ~ 40 групп).

Углеродные блоки расположены симметрично с левой и правой сторон анодной горизонтальной шины в пазу, а алюминиевый направляющий стержень угольных блоков закреплен на горизонтальной шине поворотным зажимом. Алюминиевый направляющий стержень играет двойную роль: передает ток и подвешивает углеродные блоки.

Анодный угольный блок Использование

Аноды представляют собой большие углеродные блоки, которые используются для проведения электричества в процессе восстановления алюминия. Анодный материал для предварительно обожженного алюминиевого электролизера. Он состоит из нескольких угольных блоков анода и механизма подъема анода. Предварительно обожженный анод является важной частью предварительно обожженного анодного алюминиевого электролизера. Аноды представляют собой положительные электроды, обычно изготавливаемые из измельченного прокаленного нефтяного кокса и жидкого пека, сформированные в виде прямоугольных блоков и обожженные. Эти анодные блоки прикреплены к стержням и подвешены в электролизере, где они медленно расходуются в процессе плавки алюминия.

Он состоит из нескольких угольных блоков анода и механизма подъема анода. Предварительно обожженный анод является важной частью предварительно обожженного анодного алюминиевого электролизера. Аноды представляют собой положительные электроды, обычно изготавливаемые из измельченного прокаленного нефтяного кокса и жидкого пека, сформированные в виде прямоугольных блоков и обожженные. Эти анодные блоки прикреплены к стержням и подвешены в электролизере, где они медленно расходуются в процессе плавки алюминия.

Катодный уголь в сравнении с анодным углеродом

1. Различные диапазоны содержания золы. Зольность катодного угольного блока составляет от 8% до 15%, а зольность катодного угольного блока выше, иногда достигает 30%. Поэтому его можно определить по золе в угольных окурках анода и катодном угольном блоке, разбитом на размер 100 мм.

2. Различная секционная функция. Основным составом угольных анодных огарков является прокаленный нефтяной кокс, поэтому его поперечное сечение имеет явную пористость и определенный металлический блеск, в то время как катодный угольный блок не имеет этой характеристики.

Процесс производства угольных блоков

1. Процесс производства углеродных блоков состоит из нескольких этапов, начиная с утверждения материала, испытаний на одобрение всех материалов, используемых в системах питьевой воды, и тестирования ключевых характеристик каждого материала перед производством. из углеродных блоков.

2. Смешайте материал перед формованием или экструдированием. В процессе формования материал загружается в форму, сжимается и нагревается до образования спеченного блока. После охлаждения угольный блок извлекают из формы. В процессе непрерывного формования материал нагревается в шнеке или во внешней форме.

3. Характеристики углеродных блоков, изготовленных методом формования и экструзии, аналогичны, и основные процессы аналогичны. Типичные ограничения, связанные с производством углеродных блоков, связаны с производственным оборудованием, которое можно использовать для производства углеродных блоков заданного размера. Подводя итог, угольный блок является эффективным и широко используемым методом фильтрации.

Производство алюминия с углеродными анодами

В процессе восстановления алюминия аноды в виде больших углеродных блоков используются для проведения электричества. Процессы изготовления угольных анодов и графитовых электродов очень похожи и в некоторых случаях совпадают. Анодный эффект в алюминиевом производстве — явление, при котором низкая концентрация глинозема в электролите приводит к увеличению сопротивления электролизера, нестабильности электролизера и снижению выхода алюминия.

Technical specification:

No | Item | Unit | Guarantee Value |

1 | Apparent Density | g/cm3 (мин) | 1,52 |

2 | Удельное электрическое сопротивление | мкМ макс. 63 | |

3 | Compress strength | Mpa (min) | 30 |

4 | Thermal Conductivity | W/mk( MAX) | 4.5 |

5 | Прочность на изгиб | МПа (мин) | 38 | 38 | 38 | 38 | 9003 900538 9004. 9003 9005 | 38 9004. 9003 9005 | .0036 | 6 | Permeability | NPm(Max) | 2. |

7 | Thermal Exposure | 10-6/k | 5.0 |

8 | ASH | %(MAX) | 0,5 |

| 5 | 377779953|||

| 5 | 377777|||

| 5 | 90|||

| 5 | |||

| 90 | |||

500 | |||

10 | Si | ppm(Max) | 350 |

11 | V | ppm(Max) | 350 |

12 | Na | ppm(Max) | 500 |

Продукты

- Стальной продукт

- Стальная плита

- Стальная заготовка

- Стальной Блум

- Горячекатаная сталь

- Горячекатаная стальная катушка

- Горячекатаный стальной лист

- Горячекатаный стальной лист

- Горячекатаная полоса

- Маринованные катушки

- Холоднокатаная сталь

- Холоднокатаная катушка

- Холоднокатаный стальной лист

- Полоса холоднокатаной стали

- Оцинкованная сталь в рулонах

- Оцинкованный стальной лист

- Белая катушка

- Лист белой жести

- Катушка из оцинкованной стали с полимерным покрытием

- Сырье для производства стали

- Железная руда

- Концентрат железной руды

- Железо прямого восстановления (сталь DRI)

- Стальная гранула

- Горячебрикетированное железо (железо ГБЖ)

- Цветные металлы

- Медный катод

- Алюминиевый слиток

- Углеродный продукт

- Графитовый электрод

- Графитовый электрод UHP 600 мм

- Анодный углеродный блок

- Графитовый электрод

Последняя информация

- Знаете ли вы процесс горячей прокатки?

- Мировое производство сырой стали в августе составило 150,6 млн тонн, это был 13-й месяц подряд снижения в годовом исчислении.

- Прибыль графитовых электродов перевернута, когда рынок развернется?

Загрузка документа

Связанные приложения

Ассортимент продукции Huaro включает сталелитейную промышленность и поставку сырья. Вся производственная процедура включает несколько важных элементов, таких как железная руда, окатыши, ПВЖ, ГБЖ и слябы. Huaro играет решающую роль в цепочке поставок вверх и вниз по всему миру, чтобы обслуживать всю отрасль.

- Автомобильный

- Строительство

- морской

- Энергия

- Бытовая техника

- Машины

Что такое анодный угольный блок?

1. Что такое анодный угольный блок?

Анодный угольный блок относится к угольному блоку, изготовленному из нефтяного кокса и пекового кокса в качестве заполнителя и каменноугольного пека в качестве связующего, который используется в качестве анодного материала для предварительно обожженного алюминиевого электролизера. Этот тип углеродного блока был обожжен и имеет стабильную геометрию. Поэтому его также называют предварительно обожженным анодным углеродным блоком, а также угольным анодом для электролиза алюминия.

Этот тип углеродного блока был обожжен и имеет стабильную геометрию. Поэтому его также называют предварительно обожженным анодным углеродным блоком, а также угольным анодом для электролиза алюминия.

2. Введение анодного углеродного блока

Углеродные и графитовые материалы представляют собой неметаллические твердые материалы, в основном состоящие из углеродных элементов, в которых углеродные материалы в основном состоят из неграфитовых углеродных материалов, а графитовые материалы представляют собой материалы. в основном состоит из графитового углерода. Для удобства иногда углеродные и графитовые материалы вместе называются углеродными материалами.

Углеродные изделия можно разделить на графитовые электроды, угольные блоки, графитовые аноды, угольные электроды, пасты, электроуглерод, углеродное волокно, специальные графиты, графитовые теплообменники и т. д. По допустимой плотности тока графитовые электроды можно разделить на графитовые электроды обычной мощности, электроды высокой мощности и электроды сверхвысокой мощности. В зависимости от использования углеродные блоки можно разделить на угольные блоки для доменной печи, алюминиевые углеродные блоки, блоки для электропечей и т. д. В зависимости от глубины обработки углеродные продукты можно разделить на углеродные продукты, графитовые продукты, углеродные волокна и графит. волокна и т. д. В зависимости от сырья и производственных процессов углеродные продукты можно разделить на графитовые продукты, углеродные продукты, углеродные волокна, специальные графитовые продукты и т. д. В зависимости от содержания золы углеродные продукты можно разделить на продукты с большим содержанием золы. и продукты с меньшей зольностью (с зольностью менее 1%).

В зависимости от использования углеродные блоки можно разделить на угольные блоки для доменной печи, алюминиевые углеродные блоки, блоки для электропечей и т. д. В зависимости от глубины обработки углеродные продукты можно разделить на углеродные продукты, графитовые продукты, углеродные волокна и графит. волокна и т. д. В зависимости от сырья и производственных процессов углеродные продукты можно разделить на графитовые продукты, углеродные продукты, углеродные волокна, специальные графитовые продукты и т. д. В зависимости от содержания золы углеродные продукты можно разделить на продукты с большим содержанием золы. и продукты с меньшей зольностью (с зольностью менее 1%).

3. Стоимость анодного угольного блока

Электролизер делится на самообжигающий и предварительно обжигающий. Соответственно, угольный анод, используемый в самообжигающемся баке, называется анодной пастой. Угольный анод, используемый в резервуаре для предварительного обжига, называется анодным угольным блоком. Цена анодного углеродного блока относительно высока, потому что его нужно сначала обжечь, а процессов больше.

Цена анодного углеродного блока относительно высока, потому что его нужно сначала обжечь, а процессов больше.

Новости

- Новости компании

- Выставки и события

- Новости отрасли

Продукты

- Стальной продукт

- Стальная плита

- Стальная заготовка

- Стальной Блум

- Горячекатаная сталь

- Горячекатаная стальная катушка

- Горячекатаный стальной лист

- Горячекатаный стальной лист

- Горячекатаная полоса

- Маринованные катушки

- Холоднокатаная сталь

- Холоднокатаная катушка

- Холоднокатаный стальной лист

- Полоса холоднокатаной стали

- Оцинкованная сталь в рулонах

- Оцинкованный стальной лист

- Белая катушка

- Лист белой жести

- Катушка из оцинкованной стали с полимерным покрытием

- Сырье для производства стали

- Железная руда

- Концентрат железной руды

- Железо прямого восстановления (сталь DRI)

- Стальная гранула

- Горячебрикетированное железо (железо ГБЖ)

- Цветные металлы

- Медный катод

- Алюминиевый слиток

- Углеродный продукт

- Графитовый электрод

- Графитовый электрод UHP 600 мм

- Анодный углеродный блок

- Графитовый электрод

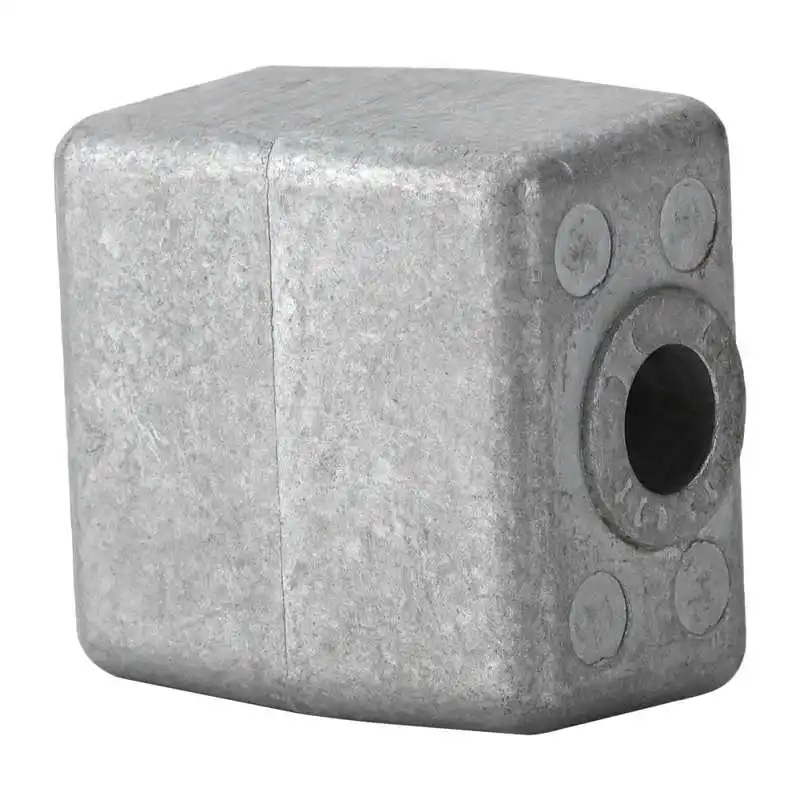

Как работают жертвенные аноды?

Реклама

Каждый раз, когда у вас есть два разных металла, которые физически или электрически соединены и погружены в морскую воду, они становятся батареей. Некоторое количество тока протекает между двумя металлами. Электроны, составляющие этот ток, поставляются одним из металлов, отдающим частички себя — в виде ионов металла — морской воде. Это называется гальванической коррозией, и если ее не остановить, она быстро разрушает подводные металлы.

Некоторое количество тока протекает между двумя металлами. Электроны, составляющие этот ток, поставляются одним из металлов, отдающим частички себя — в виде ионов металла — морской воде. Это называется гальванической коррозией, и если ее не остановить, она быстро разрушает подводные металлы.

Чаще всего гальванической коррозии подвергается бронзовый или алюминиевый гребной винт на валу из нержавеющей стали, но металлические стойки, рули, рулевая фурнитура, подвесные двигатели и кормовые приводы также подвергаются риску. Способ противодействия гальванической коррозии заключается в добавлении в цепь третьего металла, который быстрее двух других отдает свои электроны. Этот кусок металла называется жертвенным анодом, и чаще всего это цинк. На самом деле, большинство яхтсменов называют жертвенные аноды просто цинками.

Трудно переоценить важность обслуживания анодов на вашей лодке. Когда анод отсутствует или сильно изношен, металлический компонент, для защиты которого он был установлен, начинает растворяться — это гарантировано.

Сколько цинка

Степень защиты цинкового анода зависит от площади его поверхности. Необходимая площадь поверхности цинка зависит от типа защищаемого металла и химического состава воды, но вы можете использовать 1% площади поверхности защищаемого металла в качестве отправной точки. Часто проверяйте защищаемый металл. Если на нем видны признаки коррозии, несмотря на цинк, вам нужна большая площадь поверхности.

Цинк следует заменить, если около половины анода разрушено коррозией. В идеале мы хотим, чтобы это происходило не чаще, чем раз в год. Срок службы жертвенного цинкового анода зависит от его веса. Когда цинка хватает меньше, чем на год, вам нужен более весомый.

Однако, как правило, вам не нужно определять подходящий размер анода (кроме диаметра цинкового кольца вала). Скорее, вы просто заменяете истощенные цинки новыми того же размера. Проверяйте все цинки не реже одного раза в год и заменяйте все, что израсходовано наполовину. Вот несколько рекомендаций по замене.

Необходим электрический контакт

Существует досадное заблуждение, что жертвенный анод можно установить где угодно, даже повесить сбоку на веревке, и он все равно будет выполнять свои функции. Это неправильно!

Чтобы цинковый анод обеспечивал какую-либо защиту, он должен находиться в электрическом контакте с защищаемым металлом. Проводимость воды недостаточна. Нам нужен низкоомный контакт металл-металл — либо путем крепления цинка непосредственно к защищаемому металлу, либо путем соединения их проводом. Висячий анод может обеспечить защиту, если он соединен проводом с защищаемым металлом.

Если цинк крепится непосредственно к защищаемому металлу — например, прикручен болтами к металлическому рулю направления — перед установкой анода необходимо убедиться, что поверхность под цинком чистая и блестящая. Это необходимо для обеспечения хорошего электрического контакта.

Без краски

Проходные аноды не могут выполнять свою функцию, если они не открыты. Нанесение краски на анод заглушает его, делая бесполезным. Никогда не покрывайте аноды нижней краской или чем-либо еще.

Нанесение краски на анод заглушает его, делая бесполезным. Никогда не покрывайте аноды нижней краской или чем-либо еще.

Стойки и рули направления

Гребные винты обычно защищены цинковым кольцом, состоящим из двух частей и скрепленных болтами вокруг вала перед гребным винтом. Очень важно убедиться, что вал чистый и блестящий, прежде чем прикреплять к нему хомут. Защита от коррозии подвесных и наружных гребных винтов обычно обеспечивается привинчиваемым цинковым кольцом или цинковой гайкой опоры.

Металлические рули и стойки легче всего защитить цинковыми дисками, привинченными непосредственно к металлу. Цинковые рули имеют неглубокую куполообразную форму, чтобы упростить их и свести к минимуму их сопротивление и турбулентность.

Пластины корпуса

Склеивание — это вообще отдельная тема, но лодки со всеми подводными деталями, соединенными вместе электрически, обычно оснащаются одной или несколькими цинковыми пластинами, привинченными к корпусу. Крепежные болты для этих анодов соединены толстым электрическим кабелем с цепью заземления. Если позволить этим анодам истощиться или если электрическое соединение ухудшится, другие подводные металлические детали, такие как бронзовые фитинги, проходящие через корпус, начнут подвергаться коррозии.

Крепежные болты для этих анодов соединены толстым электрическим кабелем с цепью заземления. Если позволить этим анодам истощиться или если электрическое соединение ухудшится, другие подводные металлические детали, такие как бронзовые фитинги, проходящие через корпус, начнут подвергаться коррозии.

Цинковые листы корпуса также устанавливаются на металлические лодки для защиты корпуса. Излишне говорить, что за такими анодами необходимо тщательно следить.

Outdrives

Смесь металлов, находящихся в погруженном состоянии, делает кормовые приводы и подвесные моторы особенно подверженными гальванической коррозии. Многие из них оснащены несколькими анодами. Как правило, они включают в себя как минимум жертвенный триммер (предназначенный для предупреждения об истощении при изменении рулевого управления), цинковую пластину или две, прикрепленные к картеру редуктора или антивентиляционной пластине, и, возможно, аноды в выхлопной полости и в водяной рубашке. Рекомендуется обратиться к руководству по эксплуатации вашего двигателя, чтобы убедиться, что вы знаете, где находится каждый анод. Затем проверьте их все и обновите те, которые истощены более чем наполовину.

Затем проверьте их все и обновите те, которые истощены более чем наполовину.

Цинковые карандаши

Теплообменники, поскольку они обычно изготавливаются из медного сплава, подвержены риску гальванической коррозии. Для борьбы с этим многие теплообменники оснащены цинковым «карандашным» анодом. Вы найдете его (или нет) под латунной пробкой в теплообменнике. Карандаш выкручивается из штекера для замены. Некоторые двигатели имеют аналогичный цинковый карандаш внутри рубашки водяного охлаждения для защиты разнородных металлов в двигателе. Определите, оснащены ли ваш двигатель и теплообменник внутренними анодами, и если да, проверяйте их не реже одного раза в год. Если они наполовину истощены. . . Ну ты знаешь.

Не цинк

В последние годы кадмий в цинке стал проблемой для окружающей среды, что привело к движению в сторону алюминиевых анодов. Такие аноды эффективны даже для защиты алюминиевых компонентов — например, нижних торцевых частей — потому что алюминий, используемый в аноде, представляет собой более анодный сплав. Аноды из алюминиевого сплава почти наверняка станут более распространенными. Этого еще не произошло только потому, что стоимость алюминиевых анодов была выше, чем цинковых без какой-либо заметной выгоды для владельца лодки. Сегодня алюминий на самом деле дешевле цинка. Кроме того, алюминиевые аноды, как правило, служат дольше, они лучше, чем цинковые, работают в солоноватой воде (и, возможно, также в соленой воде), и они кажутся более безопасными для окружающей среды. При переходе с цинка на алюминий ВСЕ ваши аноды должны быть алюминиевыми. В некоторых регионах это может быть проблемой, так как многие местные поставщики морского оборудования до сих пор не располагают широким ассортиментом алюминиевых анодов. Это в конечном итоге изменится.

Аноды из алюминиевого сплава почти наверняка станут более распространенными. Этого еще не произошло только потому, что стоимость алюминиевых анодов была выше, чем цинковых без какой-либо заметной выгоды для владельца лодки. Сегодня алюминий на самом деле дешевле цинка. Кроме того, алюминиевые аноды, как правило, служат дольше, они лучше, чем цинковые, работают в солоноватой воде (и, возможно, также в соленой воде), и они кажутся более безопасными для окружающей среды. При переходе с цинка на алюминий ВСЕ ваши аноды должны быть алюминиевыми. В некоторых регионах это может быть проблемой, так как многие местные поставщики морского оборудования до сих пор не располагают широким ассортиментом алюминиевых анодов. Это в конечном итоге изменится.

В пресной воде магниевые аноды лучше защищают подводные металлы, особенно алюминий. Однако магний — хороший выбор только для пресной воды. Если какая-либо из ваших лодок также находится в солоноватой или соленой воде, установите алюминиевые аноды.

Реклама

Связанные статьи

Основное лодочное оборудование

Надлежащая экипировка — от предметов первой необходимости до защитного снаряжения — является ключом к безопасному и приятному дню на воде. Вот краткое изложение того, что нужно каждой новой лодке.

Подробнее

Столкновение с наводнением

Неконтролируемое затопление — одна из самых коварных чрезвычайных ситуаций, с которыми может столкнуться яхтсмен. Вот как можно улучшить свои шансы и дать вашей лодке шанс на успех.

Подробнее

Электрическая дилемма на скамье подсудимых

Какая утечка электрического тока допустима, прежде чем ваши бортовые системы отключатся? Новые правила для обнаружения этой утечки могут повлиять на вас.

Подробнее

Темы

Нажмите, чтобы ознакомиться со статьями по теме

безопасность и профилактикабезопасность лодок

Опубликовано: июль 2012 г.

Автор

Дон Кейси

Сотрудник журнала BoatUS Magazine

Дон Кейси был одним из самых популярных экспертов по уходу за лодками и их модернизации в течение 30 лет, а также входит в группу экспертов журнала BoatUS. Он и его жена курсируют на борту своего 30-футового корабля часть года в восточной части Карибского моря. Его книги включают «Полное иллюстрированное руководство по обслуживанию парусных лодок» Дона Кейси и недавно обновленную «Эта старая лодка» — библию для яхтсменов-любителей.

Журнал BoatUS — это преимущество членства в BoatUS

Преимущества членства включают:

Подписка на печатную версию журнала BoatUS Magazine

4% возврата при покупках в магазинах West Marine или на сайте WestMarine.

0037

0037 0

0