Браковка канатов грузоподъемных кранов: Нормы браковки канатов грузоподъемных кранов

alexxlab | 09.05.2023 | 0 | Разное

Браковка канатов и цепей – презентация онлайн

Похожие презентации:

Технология перевозочного процесса

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Грузоподъемные машины. (Лекция 4.1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Система охлаждения ДВС

Эксплуатация нефтяных и газовых скважин. Курс лекций в слайдах

Требования безопасности при выполнении работ на высоте

Проект по технологии «Скалка» (6 класс)

Конструкции распределительных устройств. (Лекция 15)

1. область распространения Правил ПБ 10-382-00

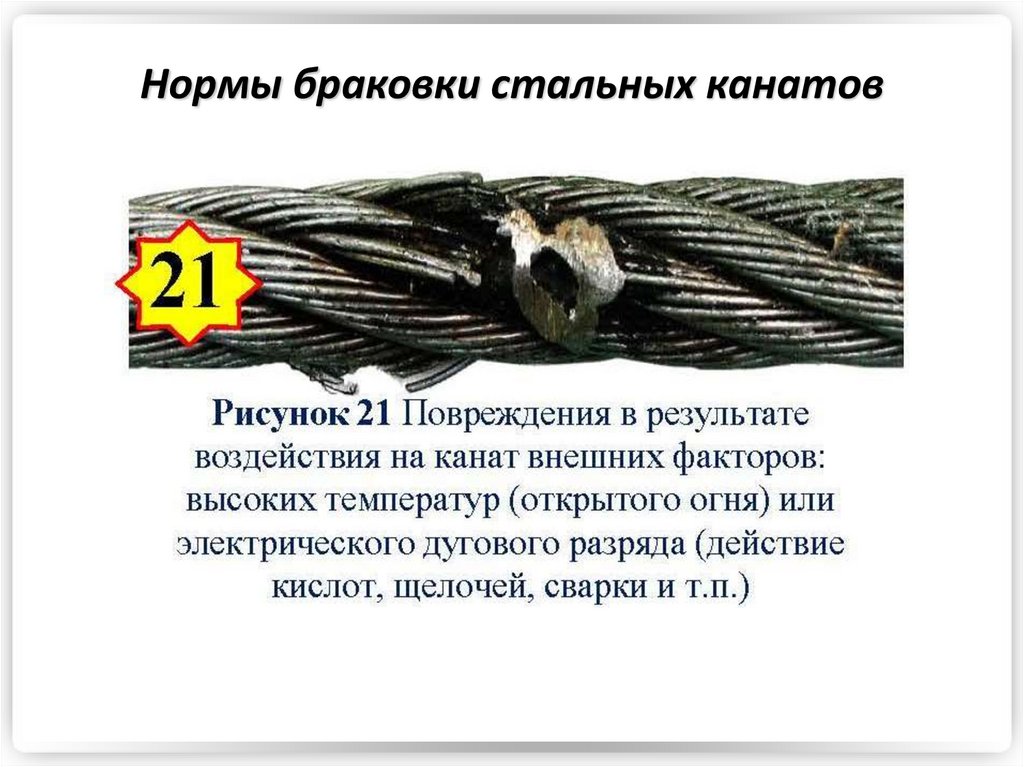

В процессе эксплуатации грузоподъемные канаты и цепи подвергаются различным воздействиям,изнашиваются. Износ канатов и цепей происходит в результате:

— механического воздействия;

— температурного воздействия или воздействия электрического дугового разряда;

— химического воздействия;

— и т.

д.

д.1. Браковка канатов

Браковка канатов грузоподъемных кранов, находящихся в эксплуатации, должна производиться в соответствии

раздела браковка производится согласно рекомендациям, приведенным ниже.

Перед началом работы, во время работы и после окончания работы канаты необходимо периодически

визуально осматривать.

Канаты бракуются при обнаружении нижеприведенных дефектов.

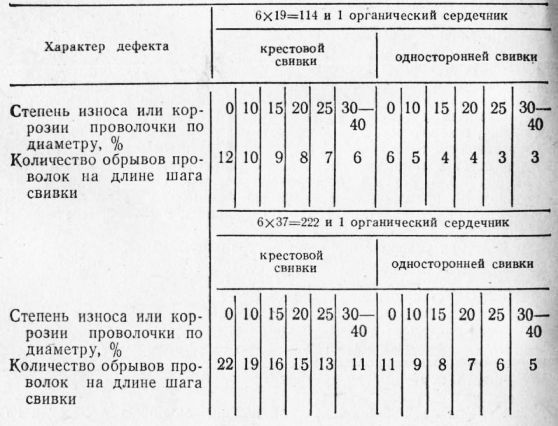

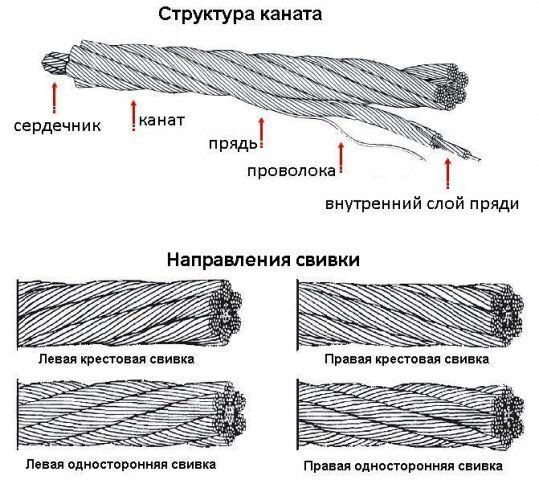

1.1. Обрывы и смещения проволок каната крестовой свивки.

1.2. Сочетание обрывов проволок с их износом в канате крестовой свивки.

1.3. Сочетание обрывов проволок с их износом в канате односторонней свивки.

1.4. Обрыв проволок в зоне уравнительного блока в нескольких прядях

каната.

1.5. Обрыв проволок в зоне уравнительного блока в двух прядях в

сочетании с местным износом.

1.6. Разрыв пряди каната.

Браковку канатов, работающих со стальными и чугунными блоками, следует проводить по числу

обрывов проволок в соответствии с табличными данными, указанными в Правилах.

Канаты кранов, предназначенных для перемещения расплавленного или раскаленного металла,

огнеопасные и ядовитые вещества, бракуются при вдвое меньшем числе обрывов проволок.

1.7. Барашек.

1.8. Узел.

1.8. Корзинообразная деформация.

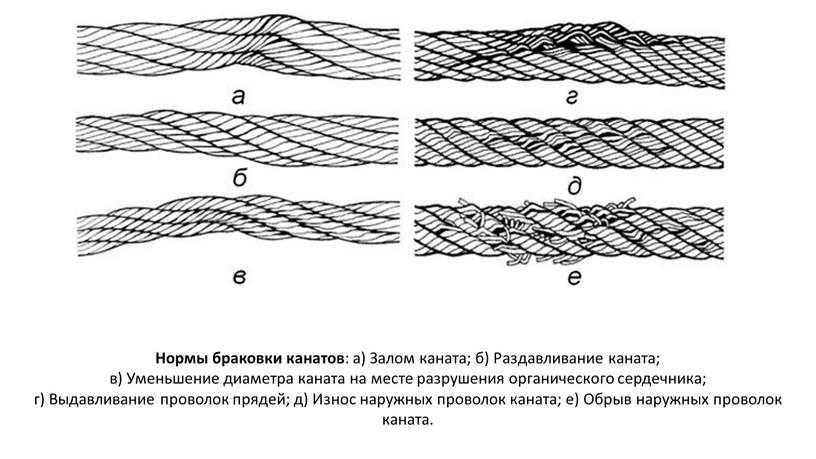

1.9. Выдавливание сердечника.

1.10. Выдавливание проволок в одной пряди.

1.11. Выдавливание проволок в нескольких прядях.

1.12. Местное увеличение диаметра каната.

1.13. Раздавливание каната.

1.14. Перекручивание каната.

1.15. Залом каната.

1.16. Перегиб каната.

1.17. Поверхностный износ.

1.18. Поверхностная коррозия.

При наличии у каната поверхностного износа или коррозии проволок число обрывов как признак

браковки должно быть уменьшено в соответствии с табличными данными Правил.

При уменьшении первоначального диаметра наружных проволок в результате

Определение износа или коррозии проволок по диаметру

производится с помощью микрометра или иного инструмента,

обеспечивающего аналогичную точность измерения.

1.20. Местное уменьшение диаметра каната в

результате поверхностного износа или коррозии.

При уменьшении диаметра каната в результате поверхностного износа или коррозии на 7 % и более по

сравнению с номинальным диаметром канат подлежит браковке даже при отсутствии видимых обрывов

проволоки.

1.21. Местное уменьшение диаметра каната на месте

разрушения органического сердечника.

При уменьшении диаметра каната в результате повреждения сердечника — внутреннего износа, обмятия,

разрыва и т. п. (на 3% от номинального диаметра у некрутящихся канатов и на 10% у остальных канатов) канат

подлежит браковке даже при отсутствии видимых обрывов проволок.

1.22. Уменьшение площади поперечного сечения проволок

(интенсивная внутренняя коррозия).

Для оценки состояния внутренних проволок, т. е. для контроля потери металлической части поперечного сечения

каната (потери внутреннего сечения), вызванных обрывами, механическим износом и коррозией проволок

внутренних слоев прядей, канат необходимо подвергать дефектоскопии по всей длине.

При регистрации с помощью дефектоскопа потери сечения металла проволок, достигшей

17,5% и более, канат бракуется.

1.23. Волнистость каната.

Нв

Нк

dв

dк

Волнистость каната характеризуется шагом и направлением ее спирали. При совпадении направлений

спирали волнистости и свивки каната и равенстве шагов спирали волнистости Нв и свивки каната Нк канат

бракуется при dв > 1,08 dк, где dв — диаметр спирали, dк — номинальный диаметр каната.

свивки каната или совпадении одного из параметров канат подлежит браковке при dв > 4/3 dк. Длина

рассматриваемого отрезка каната не должна превышать 25 dк.

1.24. Повреждение каната в результате температурного воздействия или

электрического дугового разряда;

2. Браковка цепей

Браковка цепей грузоподъемных кранов, находящихся в эксплуатации, должна производиться в

соответствии с руководством по эксплуатации крана.

При отсутствии в руководстве по эксплуатации

При отсутствии в руководстве по эксплуатациисоответствующего раздела браковка производится согласно рекомендациям, приведенным ниже.

Перед началом работы, во время работы и после окончания работы цепи необходимо периодически

визуально осматривать.

Цепи бракуются при обнаружении нижеприведенных дефектов.

2.1. Разрыв звена цепи.

L1

L0

2.2. Увеличение звена цепи.

L0 — первоначальная длина звена,

L1 — увеличенная длина звена.

L1 < L0 + 3%L0

Цепь подлежит браковке при удлинении звена цепи более 3 % от первоначального размера.

2.3. Уменьшение диаметра сечения звена цепи.

d0 — первоначальный диаметр,

d1, d2 — фактические диаметры сечения звена цепи.

(d1 + d2)/2 > 0,9d0

d0

d2

Цепь подлежит браковке при уменьшении диаметра сечения звена вследствие

износа более 10 %.

d1

2.4. Деформация звеньев цепи.

2.5. Трещины в звеньях цепи.

2.6. Поверхностная коррозия.

2.7. Повреждение в результате температурного воздействия или

электрического дугового разряда и т.

д.

д.О всех дефектах и нарушениях конструкции канатов и цепей необходимо сообщить ответственному лицу за

English Русский Правила

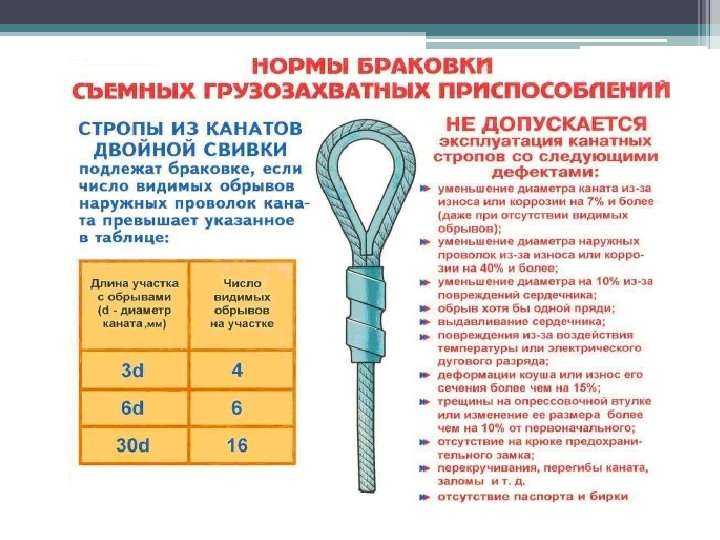

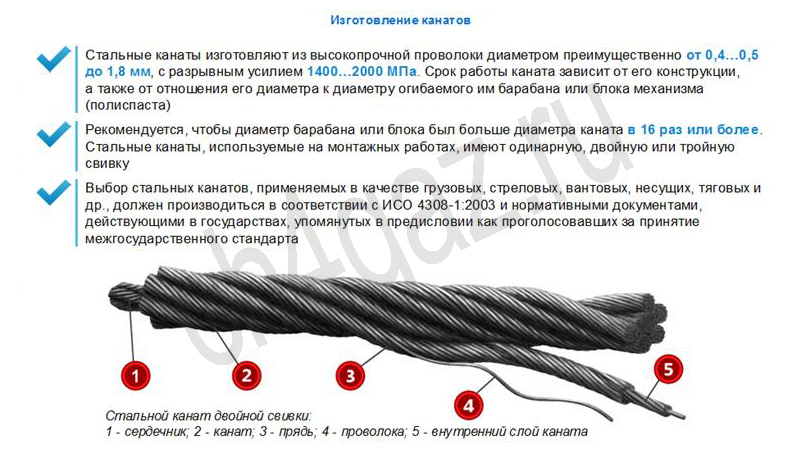

Требования безопасности к канатам, стропам

- Стальные канаты, применяемые для грузоподъёмных работ, должны в соответствии с требованиями Правил устройства и безопасной эксплуатации грузоподъёмных кранов иметь сертификат завода-изготовителя и соответствовать требованиям ГОСТ 3241 — 91. Канаты без сертификата подлежат испытанию в соответствии с требованиями указанного стандарта.

- Стропы грузовые должны соответствовать требованиям ГОСТ 25573 — 82 и РД-10-33 — 9

- Канаты без свидетельства об испытании к использованию не допускаются.

- При работе необходимо следить за тем, чтобы канат не касался других канатов, острых краев груза, частей оборудования и т.п., не имел чрезмерных перегибов, в том числе на блоках и барабанах малого диаметра.

- Крепление каната непосредственно к проушинам, серьгам и рамам без коушей не допускается.

- Применение канатов, имеющих переломы, узлы, обрыв проволок и износ более допустимого, не допускается.

- Сращивание (счаливание) грузовых канатов не допускается. Другие канаты можно счаливать только на участке, где исключается возможность набегания каната на блок или барабан.

- Стропы должны крепиться за специальные рымы или другие грузозахватные элементы поднимаемого груза. При строповке грузов ветви стропов должны быть предохранены от соскальзывания, при подъёме груза ветви стропов должны иметь равномерное натяжение.

- При отсутствии данных о положении центра тяжести груза он должен быть установлен путем пробного подвешивания. Длинномерные грузы следует стропить не менее чем в двух местах с применением специальных траверс.

- При подвешивании груза на двурогие крюки стропы должны накладываться таким образом, чтобы нагрузка распределялась на оба рога крюка равномерно.

- Не использованные для зацепки груза концы многоветьевого стропа следует укрепить так, чтобы при перемещении груза исключалась возможность задевания этими концами за встречающиеся на пути предметы.

- Петли стропа следует надевать по центру зева крюка, а крюк устанавливать по центру строповки.

- При подъёме и перемещении груза канаты грузового полиспаста подъёмного механизма должны быть направлены вертикально.

- Петли стропов должны быть выполнены с применением коушей путем заплетки свободного конца каната, установкой зажимов, другим проверенным способом по утвержденным нормалям.

- Закрепление конца каната на грузоподъёмном механизме может также производиться в стальной кованой, штампованной, литой конусной втулке клином или путем заливки легкоплавким сплавом. Применение сварных втулок не допускается. Корпуса, втулки и клинья не должны иметь острых кромок.

- Работать с канатами без рукавиц не допускается.

- При работе за состоянием стальных канатов и стропов необходимо вести постоянное наблюдение.

- Браковка стальных канатов и стропов производится в соответствии с требованиями Правил устройства и безопасной эксплуатации грузоподъёмных кранов.

- Подлежат браковке стропы, не имеющие бирок, и стропы, имеющие:

- оборванную прядь;

- оборванный или выдавленный наружу сердечник;

- поверхностный износ или коррозию 40 % и более;

- число оборванных проволок на шаг свивки больше допустимого;

- трещины на крюках или кольцах или их износ 10 % и более от первоначального сечения;

- прожоги, вмятины, скрутки и другие механические повреждения.

- Стальные канаты, которыми оснащены грузоподъёмные механизмы, проходят технические освидетельствования, включая испытания под нагрузкой, совместно с этими механизмами.

- Неразъемные соединения канатов (узлы крепления расчалок, оттяжек и тяг и др.) после изготовления испытываются усилием, превышающим номинальное (рабочее) на 25 %, с выдержкой под нагрузкой в течение 10 минут с записью результатов осмотра и испытаний в журнал.

- Работающий канат необходимо периодически смазывать.

Общие критерии браковки — крановые канаты — Balbir Singh & Sons

- Уменьшение диаметра каната > 7% NRD, только из-за внешнего износа.

- Уменьшение диаметра каната > 3% NRD для канатов, устойчивых к вращению, и > 10% для других канатов по причинам, отличным от внешнего износа.

- Для однослойных (6 и 8 прядей) и параллельных замкнутых канатов, если количество видимых оборванных проволок превышает 4% общей несущей способности во всех внешних стойках каната на длине 6d или 8% на 30d.

- Для веревок, устойчивых к вращению, если количество видимых оборванных проволок превышает 2 на длине 6d или 4 на длине 30d.

- Сконцентрированная тесная группа оборванных проводов длиной 6 d или в одну жилу.

- Обрыв проволоки в желобе пряди указывает на внутренний износ каната, требующий более тщательного осмотра каната, 2 или более разрыва желоба в 6 x d требуют отбраковки.

- Оборванные провода рядом с заделкой требуют переделки заделки путем укорачивания веревки, в противном случае веревку следует выбросить.

- Локализованное искажение, повреждение, раздавливание, перегиб, петля, образование «птичьей клетки».

- Локализованный выступ сердцевины или стойки.

- Локальное уменьшение диаметра каната или изменение скрутки, связанное с волнистостью.

- Обрушение сердечника или полный разрыв одной нити.

- Признак сильной коррозии или точечной коррозии.

- Повреждение из-за перегрева.

Примечание:

Для утилизации канатов, отличных от крановых тросов, следует ссылаться на соответствующие коды/стандарты. Веревка должна быть осмотрена компетентным лицом, которое всегда должно обращаться к соответствующему кодексу/рекомендации/стандарту для принятия решения об утилизации веревки.

Крановые канаты, как и любая другая машина или запасные части, изнашиваются как во время хранения, так и в процессе эксплуатации. Таким образом, обеспечение безопасности и экономичности использования оборудования диктует требования к правильному хранению, обращению и монтажу крановых канатов.

Хранение

- Храните веревку в чистом, сухом, хорошо проветриваемом и незапыленном месте под навесом.

- Накройте веревку водонепроницаемым материалом и/или навесом, если она не хранится внутри.

- В месте хранения не должно быть пара, химических паров или любых других коррозионно-активных веществ.

- Избегайте прямого контакта веревки с полом.

- Поместите барабаны, предпочтительно на А-образную раму или люльку, и дайте возможность потоку воздуха под барабаном.

- Избегайте воздействия на веревку повышенных температур.

- Избегайте повреждений тросов при обращении с ними.

- Убедитесь, что бирка/маркировка не повреждены, и соблюдайте принцип «первым пришел, первым вышел».

- Периодически осматривайте веревку и при необходимости наносите подходящую повязку для веревки, совместимую с производимой смазкой.

- Периодически переворачивайте барабан, скажем, каждые 3 месяца, особенно в теплых условиях.

Обращение и установка

- Никогда не вытягивайте веревку из стационарной катушки.

- Положите моток веревки на землю и раскатайте прямо.

- Если тяжелый, поместите катушку на поворотный стол и оттяните конец от катушки.

- Предотвращает загрязнение пылью, песком, влагой, химическими веществами и другими вредными материалами.

- Вставьте вал достаточной прочности в отверстие барабана и поместите барабан на подходящую подставку.

- Разрешить мотовила свободно вращаться и затормозить, чтобы избежать перебега.

- Обеспечивает обратное натяжение для многослойной намотки и обеспечивает плотную намотку, особенно нижнего слоя.

- Поддерживайте постоянное натяжение при запасовке и избегайте пересечения слоев.

- Избегайте образования петель и/или перегибов.

- Избегайте обратного изгиба при запасовке. Наматывать/раскручивать «сверху вверх» или «снизу вниз».

- Соблюдайте особую осторожность при освобождении внешнего конца троса от поставляемой катушки или катушки.

- Во время установки поддерживайте минимальный угол девиации.

Чтобы узнать больше, загрузите PDF-файл

Предотвращение выхода из строя портового крана с помощью контроля каната

Чтобы избежать риска катастрофического отказа портового крана, требуется более глубокое понимание мониторинга состояния проволочных канатов с использованием технологии магнитной головки, пишет Денис Хоган, Performance and Special Projects Менеджер LEEA (Ассоциация инженеров по подъемному оборудованию) и Кит Тонг, технический директор LEEA.

В мае 2017 года левый кран в доках Фалмута вышел из строя без предупреждения, в результате чего его стрела рухнула на землю. К счастью, в этом крупном происшествии серьезных травм не было. Хотя до сих пор не было опубликовано официальной причины, немедленное уведомление о запрете, выпущенное HSE (руководителем по охране труда и технике безопасности), описывает неспособность обеспечить поддержание подъемного оборудования в эффективном состоянии, эффективном рабочем состоянии и хорошем ремонте. Необходимость регулярного технического обслуживания и осмотра грузоподъемного оборудования в портах имеет решающее значение. ПУВЕР 1998 [3] Правило 5 требует, чтобы работодатели следили за тем, чтобы краны содержались в исправном состоянии, в исправном рабочем состоянии и в хорошем состоянии. Закон 1974 г. [1] об охране здоровья и безопасности на рабочем месте устанавливает общую обязанность, требующую, чтобы рабочее оборудование содержалось в безопасном состоянии. Правило 9 LOLER 1998 требует тщательного осмотра кранов в следующих случаях.

Необходимость регулярного технического обслуживания и осмотра грузоподъемного оборудования в портах имеет решающее значение. ПУВЕР 1998 [3] Правило 5 требует, чтобы работодатели следили за тем, чтобы краны содержались в исправном состоянии, в исправном рабочем состоянии и в хорошем состоянии. Закон 1974 г. [1] об охране здоровья и безопасности на рабочем месте устанавливает общую обязанность, требующую, чтобы рабочее оборудование содержалось в безопасном состоянии. Правило 9 LOLER 1998 требует тщательного осмотра кранов в следующих случаях.

Регулярный осмотр конструкции портового крана, его шкивов, стрелы и поворотного механизма — это лишь некоторые из направлений программ технического обслуживания, проводимых портовыми операторами. Но проволочные канаты также должны быть ключевой частью программы, но слишком часто этот элемент упускается из виду.

Без надлежащего обслуживания и осмотра кранового каната существует риск внутренней деградации, которая может привести к полному обрыву троса с катастрофическими последствиями.

К счастью, мониторинг состояния канатов крана выходит на первый план. Опубликованный в конце 2017 года стандарт ISO 4309, который устанавливает международные критерии контроля и отбраковки крановых канатов, теперь включает неразрушающие испытания стальных канатов в качестве важного элемента, гарантирующего, что состояние каната отслеживается от колыбели до могила.

Это позволяет операторам прогнозировать момент, когда канат действительно необходимо заменить, что позволяет планировать профилактическое обслуживание и максимально увеличить время безотказной работы.

Технология магнитных испытаний канатов (MRT) для неразрушающего контроля стальных канатов существует с середины 1950-х годов, когда она была разработана совместно с Национальным советом по углю для проверки состояния шахтных канатов глубоких шахт. Он включает в себя протягивание троса через магнитную головку, которая позволяет проводить осмотр прямо в центре троса, обеспечивая четкую видимость любых оборванных проводов, пустот и коррозии.

Производители канатов для определенных продуктов пропускают проволочный канат через магнитную головку на заключительном этапе его изготовления, когда они скручивают пряди вокруг сердечника. Это создает трассировку, показывающую состояние веревки, когда она была создана и до того, как она была установлена.

К тому времени проверка на регулярной основе – обычно 6 месяцев, хотя период зависит от использования крана – один след можно сравнить со следующим, чтобы обнаружить любые возникающие дефекты. Когда веревка достигает критерия отказа, менеджеры могут планировать замену, не опасаясь отказа веревки, максимально увеличивая время безотказной работы в загруженных портах.

Новый путь обслуживания проволочных тросов, установленных на портовых кранах, MTR не всегда был возможен в прошлом, но достижения в области технологий сделали MTR в высшей степени портативным, и в некоторых случаях он может даже стать приспособлением самого крана, что позволяет за веревкой необходимо постоянно следить во время ее использования. Сегодня устройство MRT может посылать сигнал непосредственно на экран компьютера менеджера, чтобы дать визуальное представление о том, как трос изнашивается с течением времени. На самом деле технология MRT теперь считается настолько важной, что она была включена в ISO 4309..

Сегодня устройство MRT может посылать сигнал непосредственно на экран компьютера менеджера, чтобы дать визуальное представление о том, как трос изнашивается с течением времени. На самом деле технология MRT теперь считается настолько важной, что она была включена в ISO 4309..

MRT имеет решающее значение для повседневного контроля канатов на морских объектах, где особенно важно свести к минимуму дорогостоящие простои. Эта технология обсуждается в руководстве по мониторингу состояния стальных тросов на морских установках, опубликованном Международной ассоциацией морских подрядчиков (IMCA), которая сама начинает повышать осведомленность об использовании технологии в портах.

Когда дело доходит до предоставления услуг по техническому обслуживанию и ремонту подъемного оборудования, портам всегда разумно искать «золотой стандарт». В дополнение к экспертным знаниям в области MRT и мониторинга состояния стальных канатов, члены LEEA структурированы для обеспечения специализированного ремонта и технического обслуживания, а также функции инспекции в качестве отдельных частей единого центра в соответствии с руководящими принципами HSE.