Брб2 расшифровка – Бериллиевая бронза БрБ2 – свойства и применение

alexxlab | 21.03.2020 | 0 | Разное

Бериллиевая бронза БрБ2 – свойства и применение

БрБ2 — это безоловянная бериллиевая бронза, обрабатываемая давлением. Химический состав сплава БрБ2 описан в ГОСТ 18175-78 и включает в себя следующие компоненты: медь 96,9-98,0 %, бериллий 1,8-2,1 %, никель 0,2-0,5 % и до 0,5 % примесей.

Сплав выделяется среди прочих бронз высокой износостойкостью и стойкостью к коррозионной усталости. Наряду с другими бронзами БрБ2 обладает хорошими антифрикционными и пружинящими свойствами, а также средними тепло и электропроводностью. Кроме того можно улучшить механические качества этого сплава, если подвергнуть его процедурам закалки и старения.

Свойства БрБ2

Рассмотрим свойства бериллиевой бронзы марки БрБ2 – химические, технологические, механические, физические

Химический состав БрБ2

| Fe | Si | Ni | Al | Cu | Pb | Be | Примесей |

| до 0.15 | до 0.15 | 0.2 – 0.5 | до 0.15 | 96.9 – 98 | до 0.005 | 1.8 – 2.1 | всего 0.5 |

Примечание: Cu – основа; процентное содержание Cu дано приблизительно

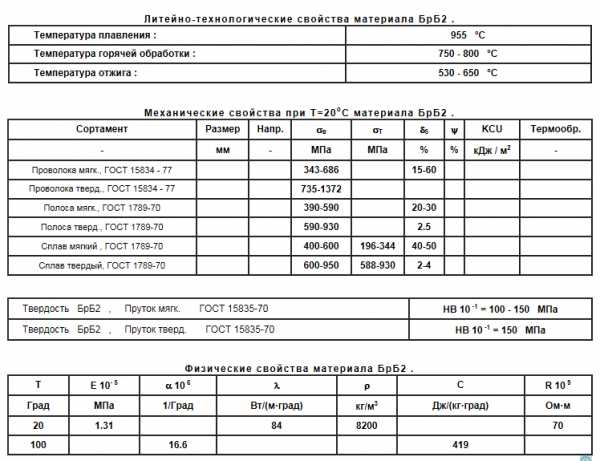

| Температура плавления БрБ2 | 955 °C |

| Температура горячей обработки БрБ2: | 750 – 800 °C |

| Температура отжига БрБ2: | 530 – 650 °C |

| Сортамент | Предел кратковременной прочности sв | Предел пропорциональности (предел текучести дляостаточной деформации) sT | Относительное удлинение при разрыве d5 |

| – | МПа | МПа | % |

| Проволока мягк., ГОСТ15834 – 77 | 343-686 | 15-60 | |

| Проволока тверд.,ГОСТ 15834 – 77 | 735-1372 | ||

| Полоса мягк., ГОСТ1789-70 | 390-590 | 20-30 | |

| Полоса твердая, ГОСТ1789-70 | 590-930 | 2.5 | |

| Сплав мягкий , ГОСТ1789-70 | 400-600 | 196-344 | 40-50 |

| Сплав твердый, ГОСТ1789-70 | 600-950 | 588-930 | 2-4 |

Твердость прутков из БрБ2 прописана в ГОСТ 15835-2013 (взамен ГОСТ 15835-70)

| Твердость БрБ2, Пруток мягкий ГОСТ 15835-2013 | HB 10 -1= 100 – 150 МПа |

| Твердость БрБ2, Пруток твердый ГОСТ 15835-2013 | HB 10 -1= 150 МПа |

HB – Твердость по Бринеллю бериллиевой бронзы

| Температура T | Модуль упругости первого рода E 10-5 | Коэффициент температурного (линейного) расширения a10 6 | Теплоемкость l | Плотность | Удельная теплоемкость C | Удельное электросопротивление R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.31 | 84 | 8200 | 70 | ||

| 100 | 16.6 | 419 |

| США | Германия | Япония |

| DIN,WNr | JIS | |

Применение бериллиевой бронзы БрБ2

Прутки из бронзы БрБ2 применяются в приборостроении и автомобилестроении. Ленты БрБ2 также применяются в приборостроении и производстве упругих и пружинящих деталей. Аналогичное применение нашла проволока в машиностроении и приборостроении. Бронза БрБ2 используется в различных областях производства. Из неё изготавливают антифрикционные детали и пружинящие детали: пружинящие детали и пружины. Из неё изготавливают детали ответственного назначения. Также из неё изготавливают неискрящие инструменты.

Технологические характеристики позволяют изготавливать из бериллиевых бронз сложные отливки высокого качества, но обычно детали из них производят из заготовок, подвергнутых предварительной пластической деформации (листы и полосы, проволока, ленты и др). Широкое применение сплавов бериллиевой группы обусловлено еще и тем, что они хорошо поддаются различным видам обработки, а для соединения деталей из них можно использовать все известные способы (сварка и пайка).

Пайка и сварка БрБ2

Пайку бериллиевых бронз следует выполнять сразу же, как была выполнена тщательная механическая зачистка соединяемых элементов. В качестве припоя при выполнении такой технологической операции используются сплавы на основе серебра, а в защитном флюсе, использование которого необходимо, должны в обязательном порядке содержаться фтористые соли. Высокое качество пайки деталей из данных сплавов обеспечивает технология, предполагающая выполнение соединения в вакууме и использование слоя защитного флюса.

Детали из бериллиевых бронз не соединяют при помощи электродуговой сварки, для этого успешно используют другие технологии: точечную, шовную, роликовую и сварку в среде инертных газов. Такое ограничение в применении электродуговой сварки обусловлено тем, что сплавы данной группы обладают большим температурным интервалом кристаллизации. Кроме этого, сварку бронз бериллиевой группы нельзя выполнять после термической обработки, что обусловлено их особыми механическими свойствами.

Износостойкость и коррозионной устойчивость бронзы БрБ2

Детали из бериллиевой бронзы не истираются и в то же время бережно воздействуют на сопрягаемые механизмы, хорошо сопрягаются с друг другом, полируются и идеальным образом взаимодействуют в механизмах при заданных параметрах. Но даже если условия эксплуатации нарушены, детали из БрБ2 способны выдерживать большие нагрузки трения и других механических воздействий. При работе механизмов в ходе изнашивания БрБ2 не откалывается большими кусками, а истирается постепенно, давая очень мелкую стружку.

Коррозионная усталость – это один из показателей коррозионной стойкости металлов. Когда детали работают под воздействием большой массы, циклических динамических нагрузок в коррозионной среде, велика вероятность выхода из строя конструкций, в которых они используются. Сплав БрБ2 хорошо проявляет себя в различных коррозионных средах и может быть использован для изготовления ответственных деталей, так как коррозия проявляется достаточно медленно и не оказывает значительного воздействия на механические и физические свойства деталей из этого материала долгое время. Однако, под действием влажных паров аммиака и воздуха бериллиевые бронзы склонны к межкристаллизационной коррозии и растрескиванию. В газовой среде, насыщенной галогенами (фтором, бромом, хлором и йодом), на их поверхности образуются галогениды бериллия, из-за чего происходят уменьшение его концентрации в сплаве. Особенно активно процесс взаимодействия с галогенами происходит при повышенных температурах. В связи с этим, бериллиевую бронзу БрБ2 не рекомендуют использовать для изготовления деталей, эксплуатируемых в указанных газах.

Облагораживание и закалка БрБ2

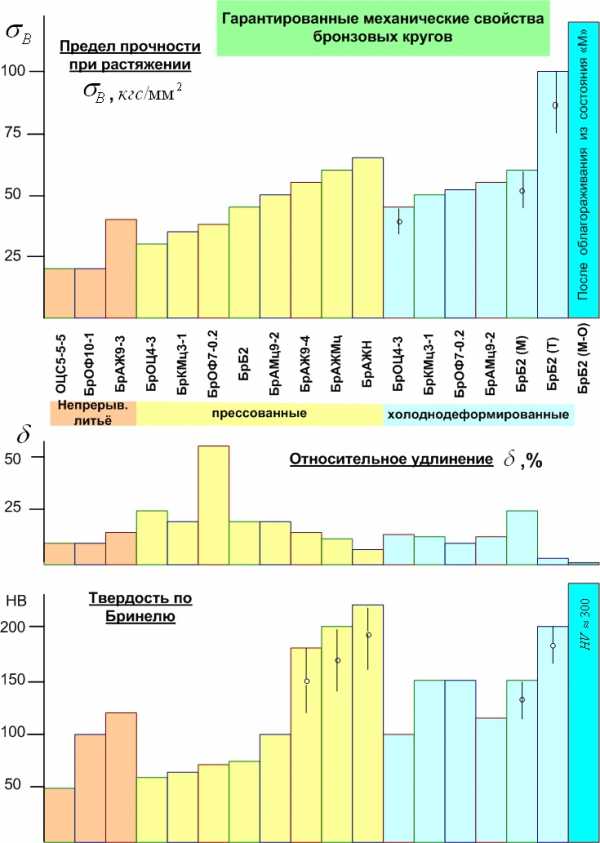

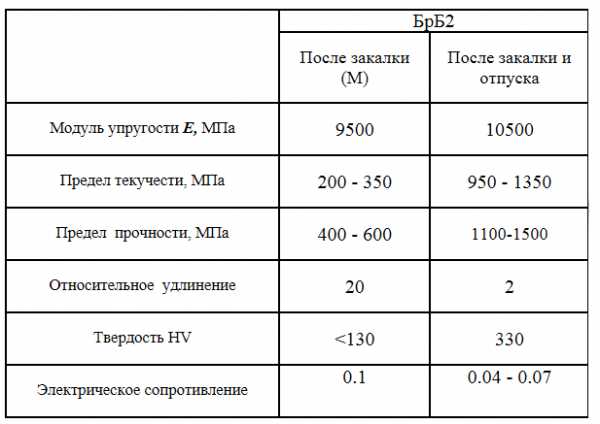

Путём облагораживания изделия из БрБ2 получаются более твёрдыми и более пластичными. Соответственно выпускаются полуфабрикаты в мягком (М) и твёрдом (Т) состоянии. В ходе процедуры закалки металл нагревают до некоторой температуры, после чего остужают в воде. В результате пластичные свойства металла повышаются и его применяют для изготовления деталей путём прокатки, ковки, вытяжки и гибки в холодном состоянии. Также выпускаются полуфабрикаты из БрБ2 с закалкой и холодной деформацией. БрБ2 закаливают при температуре 750-790 °C, после чего сплав отпускают при температуре в пределах 300-350 °C. После холодной деформации механические качества твёрдости, прочности и текучести улучшаются. БрБ2 Т выделяется среди прочих бронз самым высоким показателем прочности на растяжение. Медно-бериллиевый сплав БрБ2, подвергаемый термическому закаливанию, становится более прочным, упругим и пластичным. Первоначально его приводят в мягкое состояние, нагревая до 760-780°С, а затем подвергают старению в воде при температуре 310-330°С в течение 3 часов. При нагревании и последующем охлаждении сплава до комнатной температуры бериллий растворяется в меди с образованием насыщенного твердого раствора. Последующая закалка приводит к его осаждению, в результате чего бронза БрБ2 приобретает высокую твердость до 350 – 400 НВ.

poliasmet.ru

Бронза БрБ2 — безоловянный бериллиевый сплав бронзы, статья, доклад, реферат

БрБ2 — это безоловянная бериллиевая бронза, обрабатываемая давлением. Химический состав этого сплава описан в ГОСТ 18175-78 и включает в себя следующие компоненты: 96,9-98,0 % меди, 1,8-2,1 % бериллия, 0,2-0,5 % никеля и до 0,5 % примесей. Продажа бронзы БРБ2 в нашем магазине здесь.

Сплав выделяется среди прочих бронз высокой износостойкостью и стойкостью к коррозионной усталости. Наряду с другими бронзами БрБ2 обладает хорошими антифрикционными и пружинящими свойствами, а также средними тепло и электропроводностью. Кроме того можно улучшить механические качества этого сплава, если подвергнуть его процедурам закалки и старения. Обо всём этом подробнее будет рассказано в этой статье.

Металлопрокат из бериллиевой бронзы

Из БрБ2 выпускают:

Весь спектр перечисленных полуфабрикатов изготавливается по ГОСТ. Подробную информацию об этих продуктах, Вы можете найти, перейдя по ссылкам в данном разделе.

Свойства материала

Ниже Вы можете ознакомиться с информацией о свойствах материала из которого изготавливают полуфабрикаты БрБ2. Исходя из этих качеств данный сплав применяется для изготовления прутков, полос, лент, проволоки и труб путём деформации (вытяжкой и прессовкой). Всё познаётся в сравнении, поэтому более полную картину Вы сможете получить, ознакомившись со сравнительными таблицами и гистограммами в следующей главе.

Облагораживание БрБ2

Путём облагораживания изделия из БрБ2 получаются более твёрдыми и более пластичными. Соответственно выпускаются полуфабрикаты в мягком (М) и твёрдом (Т) состоянии.

В ходе процедуры закалки металл нагревают до некоторой температуры, после чего остужают в воде. В результате пластичные свойства металла повышаются и его применяют для изготовления деталей путём прокатки, ковки, вытяжки и гибки в холодном состоянии.

Также выпускаются полуфабрикаты из БрБ2 с закалкой и холодной деформацией. БрБ2 закаливают при температуре 750-790 °C, после чего сплав отпускают при температуре в пределах 300-350 °C. После холодной деформации механические качества твёрдости, прочности и текучести улучшаются. БрБ2 Т выделяется среди прочих бронз самым высоким показателем прочности на растяжение. И уступает по твёрдости только БрАЖН и БрАЖМц.

В представленной гистограмме указаны параметры для прутков из бронзы. Ниже представлена таблица с характеристиками верными для лент БрБ2 после закалки и облагораживания.

Данный сплав хорошо поддаётся процедурам облагораживания и закалки. Он имеет высокую прочность и твёрдость в закалённом и холоднодеформированном состоянии и достаточно пластичен после закалки. Словом, из него можно производить множество полуфабрикатов, пригодных для использования в различных областях промышленности. Но давайте обратимся к основным характеристикам этого сплава. Его характеризуют как износостойкий и стойкий к коррозионной усталости. Давайте разберёмся с этими параметрами.

Износостойкость и стойкость к коррозионной усталости

Износостойкость – это сложное понятие, которое может включать в себя следующие аспекты:

- Надёжность в работе. Из БрБ2 изготавливают ответственные детали.

- Хорошие показатели при работе с деталями из других материалов. Это значит, что детали из бериллиевой бронзы не истираются и в то же время бережно воздействуют на сопрягаемые механизмы. Такой механизм в целом можно охарактеризовать как безотказный.

- Детали из этого металла хорошо сопрягаются с друг другом, полируются и идеальным образом взаимодействуют в механизмах при заданных параметрах.

- Но даже если условия эксплуатации нарушены, детали из БрБ2 способны выдерживать большие нагрузки трения и других механических воздействий.

- При работе механизмов в ходе изнашивания БрБ2 не откалывается большими кусками, а истирается постепенно, давая очень мелкую стружку.

Коррозионная усталость – это один из показателей коррозионной стойкости металлов. Когда детали работают под воздействием большой массы, циклических динамических нагрузок в коррозионной среде, велика вероятность выхода из строя конструкций, в которых они используются. Сплав БрБ2 хорошо проявляет себя в различных коррозионных средах и может быть использован для изготовления ответственных деталей, так как коррозия проявляется достаточно медленно и не оказывает значительного воздействия на механические и физические свойства деталей из этого материала долгое время.

Область применения

Бронза БрБ2 используется в различных областях производства. Из неё изготавливают антифрикционные детали и пружинящие детали: пружинящие детали и пружины. Из неё изготавливают детали ответственного назначения. Также из неё изготавливают неискрящие инструменты.

Прутки из этого сплава бронзы применяются в приборостроении и автомобилестроении. Ленты также применяются в приборостроении и производстве упругих и пружинящих деталей. Аналогичное применение нашла проволока в машиностроении и приборостроении. В нашем магазине вы можете купить: Лента БРБ2, Проволока БрБ2, Круг БрБ2, Пруток БРБ2.

nfmetall.ru

Основные свойства бронзы БрБ2

Сплав БрБ2 является весьма специфичным, отличным от других медных сплавов. Специфика этого сплава обусловлена содержащимся в нем бериллия (Ве). Бериллиевые бронзы относятся к классу так называемых дисперсионно-упрочняемых сплавов, особенностью которых является зависимость растворимости легирующих компонентов от температуры, что позволяет управлять свойствами бронз, как при производстве проката, так и при изготовлении изделий.

В промышленных сплавах системы Cu-Be, как и в большинстве материалов с эффектом дисперсионного упрочнения, концентрационная область располагается возле границы максимальной растворимости в твердом растворе, и соответствует примерно 2% содержания Be. При концентрации бериллия от 1.6 до 2.0% веса, модификация бериллия, известная как β – фаза, присутствует при температуре ниже 600˚С. Эта фаза формируется как результат ограниченной твердой растворимости бериллия. В этот фактор более всего способствует отвердению при термообработке («старении»). При нагревание сплава до температуры 780˚С бериллий растворяетсяся в α -фазе (твердый раствор α + β). Резкое охлаждение до комнатной температуры поддерживает бериллий в твердом растворе. Этот процесс, называемый отжигом и делает сплав мягким и тягучим, помогает регулировать размер кристаллов, подготавливает сплав к операции «старения». Нагревание насыщенного твердого раствора до температуры 315˚С с выдержкой на этой температуре 2-3 часа вызывает осаждение упрочняющей фазы и придает сплаву высокую твердость. Одним из важных свойств материала, используемого для опор скольжения, является устойчивость к нагреву.

В таблице 1 приведено изменение механических свойств сплава БрБ2, содержащего 2% Ве, в зависимости от температуры и продолжительности нагрева. Перед нагревом образцы были подвергнуты старению при Т=320 ˚С в течение t=2 часов.

Таблица 1 Изменение механических свойств образцов меднобериллиевого сплава БрБ2, с повышением температуры и продолжительности выдержки при заданной температуре.

|

№ п\п |

Температура, С |

Время выдержки, час |

Предел прочности, МПа |

Условный предел текучести 0,2%, МПа |

Удлиннение, % |

|

1 |

20 |

1 |

1265 |

1065 |

6,8 |

|

2 |

250 |

1 |

1350 |

1050 |

5,8 |

|

3 |

250 |

500 |

1260 |

1005 |

3,9 |

|

4 |

250 |

1000 |

1020 |

945 |

3,9 |

|

5 |

300 |

1 |

1178 |

940 |

2,0 |

|

6 |

300 |

500 |

1022 |

750 |

3,0 |

|

7 |

300 |

1000 |

971 |

730 |

4,0 |

|

8 |

400 |

1 |

795 |

416 |

7,0 |

|

9 |

400 |

500 |

532 |

300 |

16,0 |

|

10 |

400 |

1000 |

492 |

287 |

20 |

Вывод: Как видно из данных таблицы, до 250˚С механические свойства практически не меняются даже при выдержке в течение 1000 часов, что говорит о хорошей устойчивости бериллиевой бронзы к температурному воздействию. Важнейшим из свойств подшипникового материала является износостойкость и антифрикционность.

Вследствие большой твердости, которую изделия из меднобериллиевых сплавов приобретают после старения, они обладают и высоким сопротивлением износу при хороших антифрикционных свойствах. Коэффициент трения подвергнутого отпуску меднобериллиевого сплава марки БрБ2 в паре осевой железнодорожной сталью и смазкой веретенным маслом №2, полученный при испытании на машине Амслера, равен 0,05.

Хорошее скольжение обеспечивается наличием на поверхности изделий окисной пленки.

Кроме того КТР бронзы БрБ2 близок к КТР инструментальных сталей, что также способствует надежной работе этих материалов в одном узле. Зарубежный опыт использования бериллиевой бронзы в качестве материала для опор скольжения. Результаты испытаний.

Компания Brush Wellman Inc (США), являющаяся признанным мировым лидеров в области производства бериллиевых бронз, рекомендует к применению для производства подшипниковых опор тяжело нагруженных агрегатов и устройств, работающих в агрессивных средах, сплав Alloy 25, (С17200).

Сплав Alloy 25 в состаренном состоянии достигает максимальной прочности и твердости после обработки холодной пластической деформацией. Предельная прочность на разрыв может превышать 200 ksi (1290 МПа) при твердости 45 HRC. Сплав Alloy 25 также проявляет исключительную устойчивость к релаксации напряжений в условиях повышенных температур. Российский аналог Alloy 25 – сплав БрБ2, тождественен Alloy 25 по химическому составу (табл. 2) и обладает механическими характеристиками, приведенными в табл.3 Табл. 2 Сравнительные характеристики бериллиевых бронз по химическому составу,%

|

Марка сплава |

Be |

Co |

Ni |

Co+Ni |

Co+Ni+Fe |

Примеси |

Cu |

|

Alloy 25 |

1,8-2,0 |

– |

– |

0,2 min |

0,6 max |

0,15Al; 0,15Fe; 0,15Si; 0,005Pb; сумма-0,5 |

Баланс |

|

БрБ2 |

1,8-2,1 |

– |

0,2-0,5 |

– |

– |

0,15Al; 0,15Fe; 0,15Si; 0,005Pb; сумма-0,5 |

Баланс |

Табл. 3 Гарантируемые механические характеристики полуфабрикатов из БрБ2 в сравнении с БрКмЦ3-1

|

Марка сплава |

ГОСТ |

Полуфабрикат |

Состояние |

Диаметр, мм |

σ, Мпа |

δ, % |

НВ |

|

БрБ2 |

15835-70; 1789-70 |

Прутки тянутые |

Мягкое |

5,0-40,0 |

392-590 |

≥25 |

100-150 |

|

БрБ2 |

15835-70; 1789-70 |

Прутки тянутые |

Твердое |

5,0-15,0; 15,0-40,0 |

735-980; 640-880 |

1,0; 1,0 |

150; 150 |

|

БрБ2 |

15835-70; 1789-70 |

Прутки тянутые |

Состаренное из мягкого |

5,0-40,0 |

≥ 1080 |

2,0 |

≥320 |

|

БрБ2 |

15835-70; 1789-70 |

Прутки тянутые |

Состаренное из твердого |

5,0-40,0 |

≥ 1170 |

2,0 |

≥340 |

|

БрБ2 |

15835-70; 1789-70 |

Прутки прессованные |

Прессованное |

42-100 |

≥ 442 |

20 |

– |

|

БрКмЦ3-1 |

18175-78; 1628-78 |

Прутки тянутые |

Твердое |

13-41 |

≥ 490 |

15 |

160 |

Отметим, что здесь и далее под сопротивлением износу (износостойкостью) понимается стойкость в условиях, когда трущиеся металлы начинают свариваться, «схватываться» под влиянием высокого давления, т.е. возникают условия для диффузионного взаимопроникновения частиц трущихся металлов.

Инженерный центр компании Brush Wellman, обосновывая выбор материала Alloy 25 (БрБ2), в таблицах 4-8 приводит экспериментальные данные испытаний на износостойкость, полученные по методике ASTM -G98 сообщества инженеров США.

Методика проведенных экспериментов заключалась в следующем: измерялся износ пары материалов в устройстве, состоящим из неподвижного блока из испытуемого материала, в отверстие которого помещается и нагружается осевой нагрузкой цилиндрический диск, выполненный из другого контактирующего материала, причем последний приводится во вращение в условиях сухого трения. В табл. 4 приведены данные по износостойкости фрикционной пары Alloy 25 (БрБ2) в контакте с Alloy 25 (БрБ2), подвергнутой различным видам термообработки и деформационного упрочнения.

В табл. 5 приведены данные по износостойкости Alloy 25 (БрБ2) в контакте с коррозионно-стойкими сталями и сплавами. Табл. 4 Износостойкость Alloy 25 (БрБ2) в контакте с Alloy 25 (БрБ2)

|

Виды термообработки сплавов в контакте |

Условный предел текучести, σ 0,2% |

Пороговое значение давления прижима трущихся материалов при испытании |

|

АТ в контакте с АТ |

140ksi (903МПа) |

100ksi (645МПа) + |

|

НТ в контакте с НТ |

150ksi (968МПа) |

100ksi (645МПа) + |

|

DST в контакте с DST |

110ksi (709МПа) |

100ksi (645МПа) + |

ПРИМЕЧАНИЕ:

AT – закаленный и состаренный

HT – Подвергнутый холодной деформации после закалки и состаренный

DST – Отожженный и состаренный под нагрузкой 100 -110 ksi

+ (без следов износа) Табл. 5 Износостойкость Alloy 25 (БрБ2) в контакте с коррозионно-стойкими сталями и сплавами

|

Сплавы в контакте |

Условный предел текучести, σ 0,2% |

Пороговое значение давления прижима трущихся материалов при испытании |

|

Аустенитные стали в контакте с Alloy 25: |

||

|

303 |

45ksi (290МПа) |

40ksi (258МПа) + |

|

304 |

55ksi (355МПа) |

30ksi (194МПа) + |

|

316 |

44ksi (284МПа) |

30ksi (194МПа) + |

|

Ферритные и мартенситные стали в контакте с Alloy 25: |

||

|

416 (0,95%Cr, 0,3%Mo) |

92ksi (593МПа) |

70ksi (452МПа) + |

|

440 |

79ksi (510МПа) |

50ksi (323МПа) + |

|

Никель-кобальтовые сплавы в контакте с Alloy 25: |

||

|

Nitronic 50 (аналог 03Х14Р7В) |

79ksi (510МПа) |

60ksi (387МПа) + |

|

Nitronic 60 |

56ksi (361МПа) |

55ksi (355МПа) + |

|

Alloy 2205 |

87ksi (561МПа) |

80ksi (516МПа) + |

|

15-5PH |

149ksi (961МПа) |

90ksi (581МПа) + |

|

17-4PH |

146ksi (942МПа) |

90ksi (581МПа) + |

|

Custom 445 |

132ksi (851МПа) |

60ksi (387МПа) + |

|

Gall Tough |

6ksi (38МПа) |

50ksi (323МПа) + |

ПРИМЕЧАНИЕ:

Сплав Alloy 25 в процессе испытания на износ при давлении 145 ksi

+ (без следов износа) В табл. 6, для сравнения с износостойкостью Alloy 25 (БрБ2), приведены данные по износостойкости некоторых никель-кобальтовых сплавов, химический состав которых приведен в табл. 7

В табл. 8 для сравнения с износостойкостью Alloy 25 (БрБ2) приведены данные по износостойкости кремниевых бонз типа БрКН1-3 и БрКМцЗ-1, применяемых обычно в качестве антифрикционных втулок. Табл. 8 Износостойкость кремниевых бронз, обычно применяемых в опорах скольжения Анализ данных испытаний на износостойкость позволяет сделать следующие выводы:

1. Пара бериллиевых бронз Alloy 25 (БрБ2) – Alloy 25 (БрБ2) обладает наиболее высокими износостойкими свойствами по сравнению с остальными антифрикционными парами.

2. Alloy 25 (БрБ2) демонстрирует хорошие износостойкие свойства в состаренном состоянии независимо от истории термической обработки и предшествующей обработки давлением.

3. При трении в паре Alloy 25 (БрБ2) – коррозионно-стойкая сталь износа не наблюдается при нагрузке до 0,8 предела текучести для большинства из рассмотренных материалов.

4. Бериллиевая бронза Alloy 25 (БрБ2) обладает существенно более высокими износостойкими свойствами по сравнению с кремнистыми бронзами (см. табл. 3,4 и табл. 7) при более высоких механических свойствах в состаренном состоянии (см. табл. 2) Вывод: При трении в парах сплав БрБ2 по сплаву БрБ2, сплав БрБ2 по нержавеющей стали износа не наблюдается при нагрузках составляющих 0.7…0.9 от предела текучести сплава или нержавеющей стали (в зависимости от того, каков предел текучести у нержавеющей стали). Указанные нагрузки в парах трения существенно превышают предельные нагрузки для большинства других сплавов, в том числе используемых в качестве подшипников скольжения. Правда следует отметить, что износостойкость пар БрБ2 – рядовые стали относительно невелика. И, наконец, третьим показателем, характеризующим надежность опор скольжения, является их коррозионная устойчивость.

Так, например, опоры скольжения буровых долот или лопастных насосов, работающих на нефтяных месторождениях, должны выдерживать воздействие содержащихся в пластовых жидкостях взвешенных и коррозионных веществ при высоких давлениях и температурах. По сопротивлению коррозии бинарные бериллиевые бронзы очень близки к оловянным и алюминиевым бронзам. Например, коррозионная стойкость БрБ2 в 3% растворе HNO3 почти одинакова со стойкостью бронз с 10-14% Sn и алюминиевых бронз с 6-8% Al. В 3% растворе HCl наблюдалось потеря только половина массы бериллиевой бронзы по сравнению с потерями оловянных бронз и примерно равные потери массы с алюминиевыми бронзами.

Бериллиевые бронзы показывают хорошую устойчивость в холодной пресной и морской воде, в большинстве кислотных и щелочных растворов. В табл. 9 приведены данные о скорости коррозии БрБ2 в различных средах. Табл. 9 Скорость коррозии БрБ2 под действием различных реагентов, мкм/год Бериллиевые бронзы, подвергаясь действию влажной или содержащей серу атмосферы, со временем, подобно меди, темнеют. Однако, образующаяся на их поверхности пленка, не влияет на механические свойства. Хорошая стойкость в теплом и влажном воздухе свидетельствует о возможности применения меднобериллиевых сплавов для изготовления деталей, работающих в тропических условиях. Бериллиевые бронзы мало склонны к межкристаллитной коррозии, однако в напряженном состоянии под действием влажного аммиака и воздуха они подвергаются коррозионному растрескиванию. При повышенных температурах газы вызывают избирательную коррозию меднобериллиевых сплавов, реагируя главным образом с составляющей, обогащенной бериллием. Под действием фтора, хлора, брома и йода на поверхности меднобериллиевых сплавов образуются бериллиевые галоидные соединения, характеризующиеся большой летучестью, вследствие чего происходят потери бериллия. Этот процесс протекает очень энергично при повышенных температурах. Поэтому меднобериллиевые сплавы не следует применять там, где возможно действие указанных газов при повышенных температурах. При высоких температурах бериллиевая бронза окисляется меньше, чем медь и некоторые сплавы на её основе. При исследовании сплавов с 1-2,4% Ве было установлено, что при длительной выдержке при 800˚С окисление бинарного сплава с 2,4% Ве чрезвычайно мало. Сравнительные испытания показали, что сталь с 12,5% Cr в четыре раза сильнее окисляется при 610˚С, чем БрБ2, и в равной степени окисляется при 810˚С. В таблице 10 приведены результаты исследования влияния состава меднобериллиевых сплавов на скорость их коррозии при нагреве в воздушной атмосфере. Испытывались образцы 30х40 мм, вырезанных из полос толщиной 1,2 мм, изготовленных: из меди марки М1; сплава с 1,8% Ве и 0,3% Ni; сплава марки БрБ2,5 с 2,4% Ве и 0,5% Ni. Таблица 10. Увеличение массы при нагреве в воздушной атмосфере образцов из меди

и меднобериллиевых сплавов * Средняя величина из 5 наблюдений. Из данных таблицы следует, что при 570˚С в течение 60 минут сплав марки БрБ2,5 окисляется в 29 раз меньше меди, а сплав с 1,8% Ве и 0,3% Ni – 4,4 раза. При 670˚С окисление за этот же период нагрева сплава марки БрБ2,5 в 12 раз меньше меди, а сплава с 1,8% Ве и 0,3% Ni – в 7 раз. Вывод: По комплексной устойчивости к коррозии в различных средах бериллиевая бронза показывает хорошие и очень хорошие результаты. Таким образом, приведенные экспериментальные данные по механической прочности, износостойкости и коррозионной устойчивости позволяют считать бериллиевую бронзу одним из лучших материалов для опор скольжения эксплуатируемых в морской воде (насосное и буровое и прочее оборудование при разработке и эксплуатации шельфовых месторождений), пульпах содержащих абразивные и коррозионные вещества (материковые нефтегазовые, и другие месторождения), а также при изготовлении другого высоконадежного оборудования и машин.

brb2.ru

БрБ2

БрБ2 Челябинск

| Марка : | БрБ2 ( другое обозначение CuBe2Ni(Co) ) |

| Классификация : | Бронза безоловянная, обрабатываемая давлением |

| Дополнение: | Бериллиевая бронза. Высокая прочность и износостойкость. высокие пружинные свойства. хорошие антифрикционные свойства. средняя электропроводность и теплопроводность. очень хорошая деформируемость в закаленном состоянии |

| Применение: | Пружины, пружинящие детали ответственного назначения, износостойкие детали всех видов, неискрящие инструменты |

| Зарубежные аналоги: | Известны |

Химический состав в % материала БрБ2 ГОСТ 18175- 78

| Fe | Si | Ni | Al | Cu | Pb | Be | Примесей |

| до 0.15 | до 0.15 | 0.2- 0.5 | до 0.15 | 96.9- 98 | до 0.005 | 1.8- 2.1 | всего 0.5 |

Литейно-технологические свойства материала БрБ2 .

| Температура плавления : | 955 °C |

| Температура горячей обработки : | 750-800 °C |

| Температура отжига : | 530-650 °C |

Механические свойства при Т=20oС материала БрБ2 .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Проволока мягк., ГОСТ 15834-77 | 343-686 | 15-60 | ||||||

| Проволока тверд., ГОСТ 15834-77 | 735-1372 | |||||||

| Полоса мягк., ГОСТ 1789-70 | 390-590 | 20-30 | ||||||

| Полоса тверд., ГОСТ 1789-70 | 590-930 | 2.5 | ||||||

| Сплав мягкий , ГОСТ 1789-70 | 400-600 | 196-344 | 40-50 | |||||

| Сплав твердый, ГОСТ 1789-70 | 600-950 | 588-930 | 2-4 |

| Твердость БрБ2 , Пруток мягк. ГОСТ 15835-70 | HB 10 -1 = 100-150 МПа |

| Твердость БрБ2 , Пруток тверд. ГОСТ 15835-70 | HB 10 -1 = 150 МПа |

Физические свойства материала БрБ2 .

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.31 | 84 | 8200 | 70 | ||

| 100 | 16.6 | 419 |

Зарубежные аналоги материала БрБ2Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония |

| – | DIN,WNr | JIS |

Обозначения:

| Механические свойства : | |

| sв | -Предел кратковременной прочности , [МПа] |

| sT | -Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | -Относительное удлинение при разрыве , [ % ] |

| y | -Относительное сужение , [ % ] |

| KCU | -Ударная вязкость , [ кДж / м2] |

| HB | -Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | -Температура, при которой получены данные свойства , [Град] |

| E | -Модуль упругости первого рода , [МПа] |

| a | -Коэффициент температурного (линейного) расширения (диапазон 20o-T ) , [1/Град] |

| l | -Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | -Плотность материала , [кг/м3] |

| C | -Удельная теплоемкость материала (диапазон 20o-T ), [Дж/(кг·град)] |

| R | -Удельное электросопротивление, [Ом·м] |

БрБ2-Бронза безоловянная, обрабатываемая давлением

БрБ2-химический состав, механические, физические и технологические свойства, плотность, твердость, применение

Доступный металлопрокат

Материал БрБ2 Челябинск

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал БрБ2 большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал БрБ2 закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим бизнес-партнеры вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.

Материал БрБ2 купить в Челябинске

Индивидуальная стоимость выстраивается за счет персонального общения с каждым потенциальным заказчиком. Менеджеры учитывают объем сделки, делают скидки постоянным клиентам и ведут открытый диалог. В результате, даже при возникновении спорных ситуаций мы способны найти компромисс и прийти к решению, удовлетворяющему обе стороны.

Доставка

Работы по осуществлению логистики входят в пакет наших профессиональных услуг. Мы постоянно совершенствуем свои знания, приобретаем новейшую технику, для того, чтобы груз был доставлен в любую точку России.

Наличие собственных железнодорожных подъездов заметно увеличивает скорость отгрузки и последующей доставки. Имея такие ресурсы, мы гарантируем доставку грузов любого объема и габаритов. Такой профессиональный подход и делает нас лидерами на рынке металлопродукции.

metcontinent.ru

Марочник стали и сплавов – Бронза БрБ2 : химический состав и свойства

Марочник стали и сплавов – Бронза БрБ2 : химический состав и свойстваНа шаг назадВернуться в справочникНа главную

Материалы -> Бронза безоловянная, обрабатываемая давлением ИЛИ Материалы -> Бронза-все марки

| Марка | БрБ2 |

| Классификация | Бронза безоловянная, обрабатываемая давлением |

| Применение | для пружин и упругих элементов; высокая прочность и износостойкость, хорошие антифрикционные свойства, очень хорошая деформируемость в закаленном состоянии |

Химический состав в % материала БрБ2

| Fe | Si | Ni | Al | Cu | Pb | Be | Примесей |

| до 0.15 | до 0.15 | 0.2 – 0.5 | до 0.15 | 96.9 – 98 | до 0.005 | 1.8 – 2.1 | всего 0.5 |

Механические свойства при Т=20oС материала БрБ2 .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| сплав мягкий | 400-600 | 40-50 | ||||||

| сплав твердый | 600-950 | 2-4 |

| Твердость материала БрБ2 , сплав мягкий | HB 10 -1 = 130 – 150 МПа |

Физические свойства материала БрБ2 .

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.31 | 84 | 8200 | 70 | ||

| 100 | 16.6 | 419 |

Литейно-технологические свойства материала БрБ2 .

| Температура плавления, °C : | 955 |

| Температура горячей обработки,°C : | 750 – 800 |

| Температура отжига, °C : | 530 – 650 |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Источник: http://www.splav-kharkov.com/

acrossteel.ru

БрБ2 | uralspecmet.ru

| Fe | Si | Ni | Al | Cu | Pb | Be | Примесей |

| до 0.15 | до 0.15 | 0.2 -0.5 | до 0.15 | 96.9 -98 | до 0.005 | 1.8 -2.1 | всего 0.5 |

Примечание: Cu – основа; процентное содержание Cu дано приблизительно

Механические свойства при Т=20oС материала БрБ2

.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| сплав мягкий | 400-600 | 40-50 | ||||||

| сплав твердый | 600-950 | 2-4 |

| Твердостьматериала БрБ2 , сплав мягкий | HB 10 -1 = 130 – 150 МПа |

Физические свойства материала БрБ2 .

| T | E 10– 5 | a 10 6 | l | r | C | R10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.31 | 84 | 8200 | 70 | ||

| 100 | 16.6 | 419 |

Литейно-технологические свойства материала БрБ2 .

| Температура плавления, °C : | 955 |

| Температура горячей обработки,°C : | 750 – 800 |

| Температура отжига, °C : | 530 – 650 |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности, [МПа] |

| sT | – Предел пропорциональности(предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве, [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | – Температура,при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения(диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности(теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала, [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

uralspecmet.ru

Бериллиевые бронзы: состав, свойства, обработка

Бериллиевые бронзы – это сплавы меди с бериллием. Они применяются в промышленности для изготовления упругих элементов ответственного назначения (плоских и витых пружин, упругих элементов в виде гофрированных мембран, токопроводящих упругих деталей электрооборудования, пружинящих деталей электронных приборов и устройств и т.д.). Их отличают высокие: прочностные свойства, предел упругости и релаксационная стойкость, электро- и теплопроводность, сопротивление коррозии и коррозионной усталости. Они не магнитны, не дают искры при ударе, технологичны, т.е. хорошо штампуются, свариваются. Из бериллиевой бронзы изготавливают инструменты стойкие к образованию искры для работы на пожароопасных производствах. Бериллиевые бронзы мало склонны к хладоломкости и могут работать в интервале температур от -200°С до +250°С. К недостаткам этих сплавов относятся высокая стоимость и дефицитность бериллия, а также его токсичность.

Оптимальными свойствами обладают сплавы, содержащие около 2—2,5 % Be. При дальнейшем увеличении содержания бериллия прочностные свойства повышаются незначительно, а пластичность становиться чрезмерно малой.

Согласно диаграмме состояния Cu-Be, в равновесии с α-твердым раствором бериллия в меди в твердом состоянии могут находиться фазы β и γ. Равновесная γ(CuBe)-фаза – твердый раствор на основе соединения CuBe – имеет упорядоченную ОЦК решетку. Такую же решетку, но неупорядоченную имеет β-фаза. Фаза β устойчива только до температуры 578°С, при которой она претерпевает эвтектоидный распад β → α+γ (CuBe).

| Марка бронзы | Be | Ni | Ti | Mg | Примеси | Примерное назначение |

| БрБ 2 | 1,8–2,1 | 0,2-0,5 | – | – | 0,15Al; 0,15Fe; 0,15Si; 0,005Pb; в сумме не более 0,5 | Прутки, проволока, листы, лента, полосы. Пружины и пружинящие детали ответственного назначения, мембраны, износостойкие детали всех видов, детали часовых механизмов, неискрящии инструмент |

| БрБ 2,5 | 2,3–2,6 | 0,2–0,5 | – | – | 0,1Al; 0,15Fe; 0,15Si; 0,005Pb; в сумме не более 0,5 | |

| БрБНТ 1,7 | 1,60–1,85 | 0,2–0,4 | 0,1–0,25 | – | 0,1Al; 0,15Fe; 0,15Si; 0,005Pb; в сумме не более 0,5 | |

| БрБНТ 1,9 | 1,85–2,10 | 0,2–0,4 | 0,10–0,25 | – | 0,1Al; 0,15Fe; 0,15Si; 0,005Pb; в сумме не более 0,5 | |

| БрБНТ 1,9Мг | 1,85–2,10 | 0,2–0,4 | 0,10–0,25 | 0,07–0,13 | 0,1Al; 0,15Fe; 0,15Si; 0,005Pb; в сумме не более 0,5 | |

| БрБНТ | 0,4–0,7 | 1,4–1,6 | 0,05–0,15 | – | 0,1Al; 0,15Fe; 0,15Si; 0,005Pb; в сумме не более 0,5 | Листы, полосы, прутки. Детали машин стыковой сварки, электроды для сварки коррозионностойких сталей и жаропрочных сплавов |

Бериллиевые бронзы широко применяются за рубежом в промышленно развитых странах. Из них изготовляют плиты, листы, ленты, горячепрессованные прутки, сварные и бесшовные трубы, прессованные профили и другие полуфабрикаты. Для улучшения свойств бериллиевые бронзы дополнительно легируют небольшими добавками металлов VIIIA группы – кобальтом, никелем и железом. В марочном составе обычно оценивают суммарное содержание этих металлов.

| Марка | Страна | Стандарт | Ве | Другие элементы и примеси |

| С17000 | США | ASTM B194 | 1,60–1,79 | 0,20 Аl; 0,20 Si; (Niі+Co) > 0,20; (Ni+Со+Fе) = 0,6 |

| С17200 | США | ASTM B194, В570 | 1,8–2,0 | (Ni+Со) > 0,20; (Ni+Со+Fе) = 0,6 сумма примесей не более 0,5 |

| CuBe1,7 (2.1245) |

Германия | DIN 17666 | 1,6–1.8 | (Ni+Со) > 0,20; (Ni+Со+Fe) = 0,6 |

| CuВе2 | Германия | DIN 17666 | 1,8–2,1 | (Ni+Со) > 0,20; (Ni+Со+Fе) = 0,6 сумма примесей не более 0,5 |

| CuВе2РЬ (2.1248) | Германия | DIN 17666 | 1,8–2,1 | 0,20–0,6 РЬ; (Ni+Со) > 0,20; (Ni+Со+Fе) = 0,6 сумма примесей не более 0,5 |

| С1700 | Япония | JIS130 | 1,6–1,79 | (Cu+Ве+Nі+Со+Fе)>99,5; (Ni+Со) > 0,2; (Ni+Со+Fе) > 0,6 |

| С1720 | Японии | JIS Н3130 | 1,8–2,0 | (Cu+Ве+Nі+Со+Fе)>99,5; (Ni+Со) > 0,2; (Ni+Со+Fе) > 0,6 |

| Сu-Ве 250 | Англия | – | 1,8–2,0 | 0,25 (Со+Ni) |

| Сu-Ве 275 | Англия | – | 2,13–2,8 | 0,3–0,6 (Со+Ni) |

| V Ве | Франция | – | 1,6–1,9 | 0,15–0,35(Со+Ni) |

Термическая обработка бериллиевой бронзы

Предельная растворимость бериллия в меди в двойной системе Cu-Be при 870°С составляет 2,7% (по массе), и она резко уменьшается с понижением температуры. Это указывает на возможность применения упрочняющей термообработки к меднобериллиевым сплавам. Бериллиевые бронзы являются дисперсионно-твердеющими сплавами, причем эффект упрочнения при термической обработке у них максимальный среди всех сплавов на медной основе. Они подвергаются закалке и последующему старению.

| Марка | Температура, °С | Обрабатываемость резанием, % (ЛС63-3 – 100%) |

Линейная усадка, % |

Коэффициент трения | |||||

| литья | горячей обработки | отжига | закалки | старения | со смазкой | без смазки | |||

| 1) Низкотемпературный отжиг для повышения упругих характеристик, рекристаллизационный отжиг проводят при температурах 600–700°С. | |||||||||

| БрБ2 | 1030‑1060 | 700‑800 | 760‑780 | 320 | 20 | 1,8 | 0,016 | 0,35 | |

| БрБ 2,51) | 1030‑1060 | 700‑800 | – | 770‑790 | 300 | – | – | – | – |

| БрБНТ 1,7 | 1030‑1060 | 700‑800 | – | 755‑775 | 300 | – | – | – | – |

| БрБНТ1,9 | 1030‑1060 | 700‑800 | – | 760‑780 | 320 | – | – | – | – |

При термической обработке бериллиевых бронз существенным является выбор температуры нагрева под закалку (Tзак). Ее значение определяет полноту перевода легирующих элементов в твердый раствор и возможность его гомогонизации. С точки зрения указанных факторов, предпочтительно повышение температуры закалки.

Нагрев под закалку выше оптимальной температуры способствует дополнительному пересыщению твердого раствора бериллием (особенно для сплава БрБ2,5) и вакансиями. Оба эти фактора ускоряют распад твердого раствора при последующем старении, но повышение температуры закалки приводит к росту зерен α-твердого раствора, что приводит к понижению пластичности и упругих свойств и ухудшает штампуемость. Для получения мелкого зерна при нагреве до температуры закалки в структуре бронзы должно сохраняться некоторое количество равномерно распределенных включений избыточной β-фазы, которые препятствуют собирательной рекристаллизации α-твердого раствора. Получению мелкозернистой сгруктуры способствует также никель: дисперсные частицы фазы NiBe не растворяются полностью при нагреве под закалку и сдерживают рост зерен α-раствора.

Диапазон температур нагрева под закалку бериллиевых бронз составляет 760—800°С. Выше указанных температур бронзы нагревать не следует из-за опасности роста зерен и ухудшения служебных характеристик сплава. Нагрев под закалку ниже оптимальной температуры уменьшает пересыщение α-твердого раствора бериллием в закаленном сплаве и интенсифицирует прерывистый распад при старении с образованием грубой двухфазной структуры с некогерентным выделением γ-частиц в приграничных участках. Закалка с низких температур стимулирует прерывистый распад особенно сильно при высокотемпературном старении (выше 350°С). Локализованный в приграничных участках прерывистый распад твердого раствора приводит к охрупчиванию сплава.

Скорость охлаждения

Важным параметром закалки бериллиевых бронз является скорость охлаждения, которое должно быть достаточно резким, чтобы исключить распад пересыщенного твердого раствора. При выборе закалочных сред руководствуются критическими скоростями (vKp), оцениваемыми с помощью термокинетических диаграмм или диаграмм изотермического превращения переохлажденного α-твердого раствора. Эти диаграммы строят по микроструктурным исследованиям или по изменению свойств в процессе распада α-раствора по сравнению со свойствами после старения на максиматьную прочность.

Данные показывают, что при закалке бронзы наибольшие скорости охлаждения должны быть в интервале температур 550— 250°С. Замедленное охлаждение в этом интервале может вызвать преждевременное выделение из α-твердого раствора фазы-упрочнителя и, следовательно, привести к уменьшению способности к последующему старению. Критическая скорость закалочного охлаждения, позволяющая получить необходимое сочетание физико-механических свойств составляет 60°С/с для бронзы с 2,46% Ве и 0,27% Со.

Критическая скорость охлаждения у бериллиевых бронз достаточно высока и составляет 30— 60°С/с, поэтому их обычно закаливают в воде. Для уменьшения критической скорости в бериллиевые бронзы вводят никель или кобальт. Добавки этих металлов приводят к повышению устойчивости переохлажденного α-твердого раствора в области температуры его наименьшей стабильности (~ 500°С). Примерно так же на устойчивость твердого раствора влияют небольшие добавки магния. Важным достоинством бериллиевых бронз является их высокая пластичность при умеренной прочности в закаленном состоянии: σв = 400—500 МПа. δ = 30—45%. В этом состоянии они легко переносят операции гибки, вытяжки и другие виды деформации.

Температурный режим старения и фазовые переходы при старении

Температурный режим старения зависит от необходимого сочетания свойств изделия и находится в интервале температур 300—350°С. При старении бериллиевых бронз распад α-раствора характеризуется сложностью форм фазовых переходов. Превращение проходит через ряд метастабильных состояний, последовательность которых зависит от температуры изотермической выдержки. При температурах ниже 430°С распад начинается с образования зон Гинье-Престона (ЗГП), представляющих собой дискообразные монослои атомов бериллия, расположенные паралельно плоскостям {100} матрицы. Их диаметр оценивается пределами 2— 10 нм, а толщина – 0,2—1,0 нм. Монослои окружены полями искажений решетки матрицы.

После образования ЗГП при температурах ниже 300—350°С появляются частицы метастабильной γ”-фазы, имеющей моноклинную решетку: а = b = 0,254 нм, с = 0,324 нм, Р – 85°25′.

Метастабильная γ’-фаза образуется из γ”-фазы при температурах ниже 350°С, либо непосредственно из ЗГП при более высоких температурах. Она имеет объемноцентрированную тетрагональную решетку с периодом а = 0,279 нм и с – 0,254 нм и плоскостью габитуса {112}α. По мере развития процесса старения размеры выделений γ’-фазы увеличиваются а тетрогональность ее решетки уменьшается.

После длительного старения и особенно выше температуры 400 °С γ’-фаза теряет когерентность с матрицей, степень тетрагональности ее решетки приближается к единице, и она превращается в стабильную γ(CuBe)-фазу. Возможно образование γ-фазы из метастабильной γ’-фазы и непосредственно из α-твердого раствора. Таким образом, в бериллиевых бронзах при различных температурах старения наблюдается следующая последовательность превращений:

300°C : αCu-Be→ ЗГП → γ” → γ’ → γ(CuBe)

350‑400°C : αCu-Be→ ЗГП → γ’ → γ(CuBe)

После дисперсионного твердения при старении готовые детали приобретают высокиеупругие свойства: предел упругости достигает 750—770 МПа, предел выносливости 250—290 МПа (на базе 1⋅108 циклов), твердость 350—400 HV. Температуроустойчивость упругих элементов из бериллиевых бронз значительно выше по сравнению с другими сплавами на медной основе, электропроводность составляет 25—30 % от электропроводности меди. Бериллиевые бронзы хорошо свариваются и паяются. Обработка резанием даже после дисперсионного твердения затруднений не вызывает.

| Марка | Состояние материала | σB, МПа |

σ0,2 МПа |

δ % |

HV (НВ) | σ0,005 МПа |

E ГПа |

KCU, МДж/м2 | σ-1 на базе 1⋅108 циклов, МПа |

| БрБ2 | Закаленное | 500 | 250 | 40 | 90 | 130 | 117 | 0,7 | – |

| Состаренное | 1250 | 1000 | 3 | 370 | 770 | 131 | 0,125 | 245 | |

| Состаренное после закалки и деформации на 40% | 1350 | 1200 | 2 | 400 | 960 | 135 | 294 | ||

| БрБ 2,5 | Закаленное | 550 | 300 | 30 | 115 | 160 | 120,5 | – | – |

| Состаренное | 1300 | 1100 | 2 | 380 | 790 | 133 | – | – | |

| Состаренное после закалки и деформации на 40% | 1400 | 1300 | 1,5 | 410 | 970 | 138 | 294 | ||

| БрБНТ 1,7 | Закаленное | 420 | 220 | 50 | 85 | 120 | 107 | – | – |

| Состаренное | 1150 | 930 | 7 | 320 | 700 | 128 | – | 245 | |

| Состаренное после закалки и деформации на 40% | 1250 | 1150 | 3 | 360 | 890 | 131,5 | 275 | ||

| БрБНТ 1,9 | Закаленное | 480 | 250 | 50 | 90 | 130 | 110 | – | – |

| Состаренное | 1250 | 1000 | 6 | 360 | 77 | 130 | – | 245 | |

| Состаренное после закалки и деформации на 40% | 1350 | 1180 | 2 | 400 | 960 | 134 | 294 |

| Марка | Закалка | Старение по оптимальному режиму | |||

| σB, МПа | δ,% | σB, МПа | σ0,02, МПа | δ,% | |

| БРБНТ 1,9 | 400 – 500 | 38 – 45 | 1150 – 1250 | 700 | 4 – 6 |

| БрБ2 | 400 – 500 | 38 – 45 | 1150 – 1250 | 600 | 4..6 |

| БрБ 2,5 | 400 – 500 | 30 – 38 | 1250 – 1350 | 650 | 3 – 5 |

| БрБНТ 1,7 | 300 – 400 | 45 – 50 | 1000 – 1100 | 400 | 5 – 7 |

Легирование бериллиевых бронз

Легирование бериллиевых бронз направлено на улучшение их свойств. В качестве легирующих элементов используют Ni, Co и Ti. Эти элементы подавляют прерывистый распад и замедляют непрерывный. Такое влияние никеля и кобальта связывают с тем, что эти элементы, имеющие меньший атомный радиус, чем медь, уменьшают период решетки α-раствора, что приводит к сохранению когерентности матрицы и выделений, т.е. к отностильной стабилизации γ’-фазы. Кроме того, Ni и Ti могут образовывать соединения типа NiВе, Cu3Тi, которые обеспечивают дополнительное упрочнение.

Бериллиевые бронзы отличаются высоким сопротивлением малым пластическим деформациям из-за сильного торможения дислокаций дисперсными частицами, выделившимися из твердого раствора при старении, а следовательно, они имеют высокий предел упругости. С увеличением этого сопротивления уменьшаются микропластические деформации при заданном напряжении и. следовательно, уменьшается релаксация напряжений. Все это приводит к повышению релаксационной стойкости сплавов — основной характеристики, определяющей свойства упругих элементов.

Бериллиевые бронзы часто подвергают низкотемпературной термомеханической обработке (НТМО), заключающейся в применении пластической деформации между операциями закалки и старения. В этом случае деформация закаленного сплава обеспечивает равномерный распад по всему объему твердого раствора при старении и получение высоких упругих характеристик.

www.metmk.com.ua