Бринелль в роквелл: Таблица твердости по Бринеллю, Роквеллу, Виккерсу, Шору

alexxlab | 05.10.1989 | 0 | Разное

Измерение твердости по Роквеллу – Измерение твердости

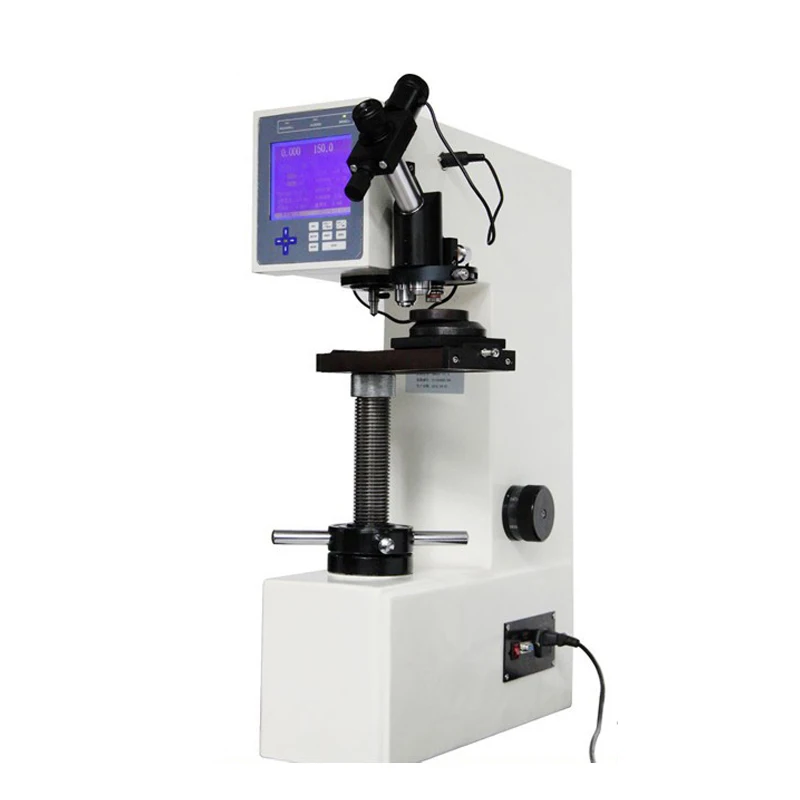

Твердомеры Роквелла Qness сочетают в себе надежную конструкцию и интерфейсы для управления данными с оптимальным удобством для пользователя. При добавлении одного из дополнительных модулей в твердомер возможна детальная оптическая оценка и полная автоматизация.

НОВИНКА

- Методы измерений: Роквелл, Бринелль (HBT), Виккерс (HVT)

- Измерение: рама в виде буквы C с винтовым столом

- Подробное описание

- Методы измерений: Роквелл, Бринелль (HBT), Виккерс (HVT)

- Измерение: неподвижный стол с моторизованной регулировкой высоты

- Подробное описание

- Методы измерений: Роквелл, Виккерс, Кнуп, Бринелль

- Измерение: автоматическое управление по осям XYZ

- C CE защитным кабинетом

- Подробное описание

- Методы измерений: Роквелл, Бринелль (HBT)

- Измерение: Siemens S7 PLC

- Оптимизированное время цикла

- Подробное описание

Справочный материал Измерение твердости по Роквеллу (DIN EN ISO 6508)

В 1907 году Людвик опубликовал предложение использовать глубину проникновения алмазного конуса для оценки твердости материала. Кроме того, влияние поверхности образца следует исключить путем приложения предварительного испытательного усилия. Только в 1922 году американцу Роквеллу, основанному на идее Людвика, удалось разработать полезный метод определения твердости. Благодаря простоте метода измерения твердости по Роквеллу, данный метод быстро нашел применение в промышленности.

Кроме того, влияние поверхности образца следует исключить путем приложения предварительного испытательного усилия. Только в 1922 году американцу Роквеллу, основанному на идее Людвика, удалось разработать полезный метод определения твердости. Благодаря простоте метода измерения твердости по Роквеллу, данный метод быстро нашел применение в промышленности.

Индентор для определения твердости по Роквеллу

Алмазный конус с углом при вершине 120° или два шарика из закаленной стали (диаметр 1/16 дюйма = 1,5875 мм или 1/8 дюйма = 3,175 мм) используются в качестве индентора в испытании Роквелла. Стальные шарики можно использовать только в том случае, если это явно требуется в спецификации продукта или оговаривается отдельно. Если требуется или согласовано, могут также использоваться твердосплавные шарики диаметром 6,356 или 12,70 мм.

120°

алмазный конус

HRA, HRC, HRD, HR 15 N,

HR 30 N, HR 45 N

Ø 3.175 мм

шарик из закаленной стали

HRE, HRH, HRK

Ø 1.

5875 мм

5875 ммшарик из закаленной стали

HRB, HRF, HRG, HR 15 T, HR 30 T, HR 45 T, HR Bm, HR Fm

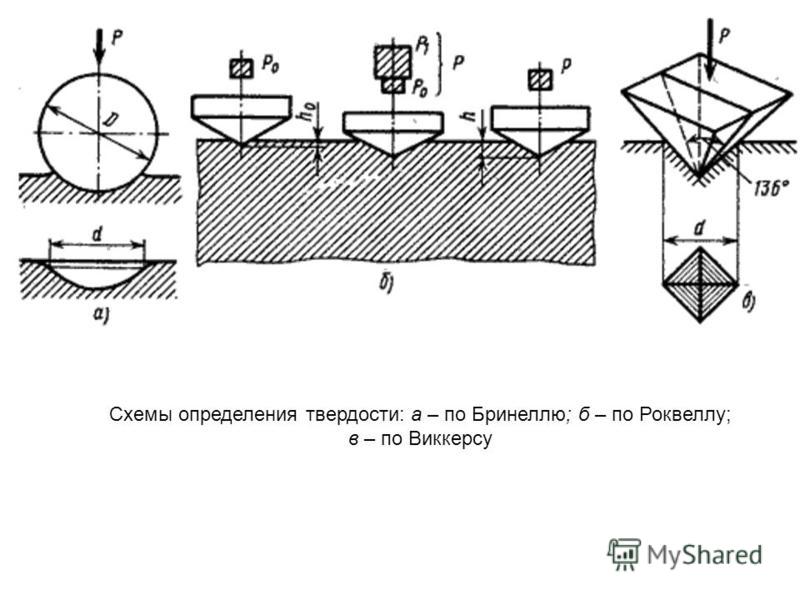

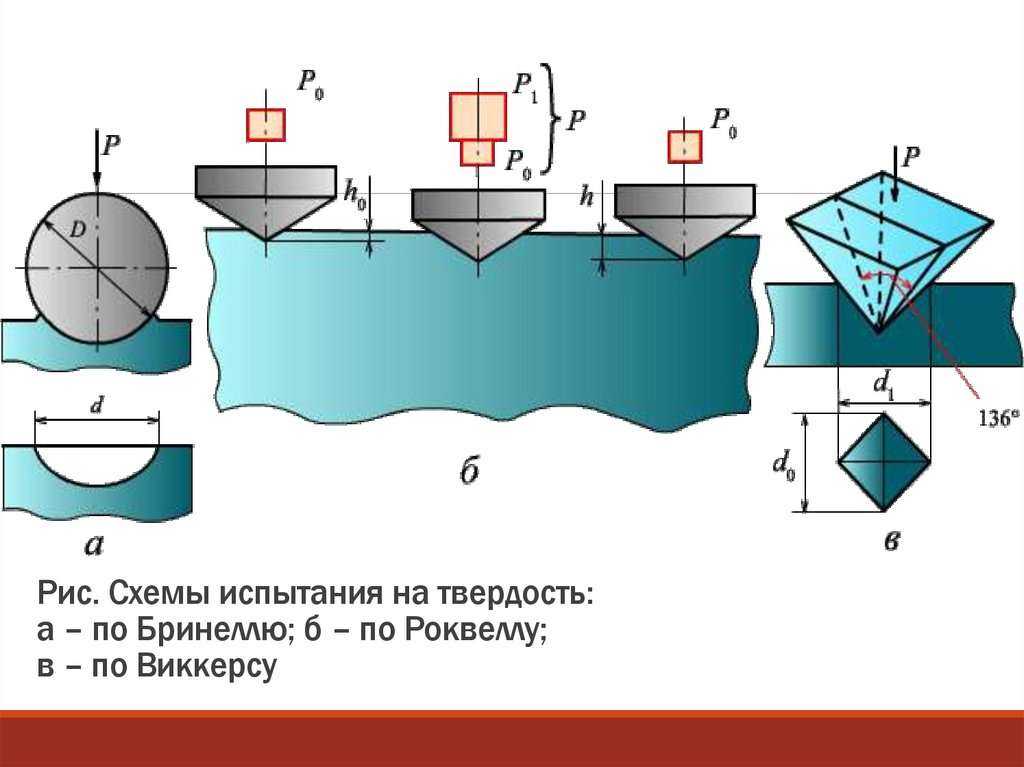

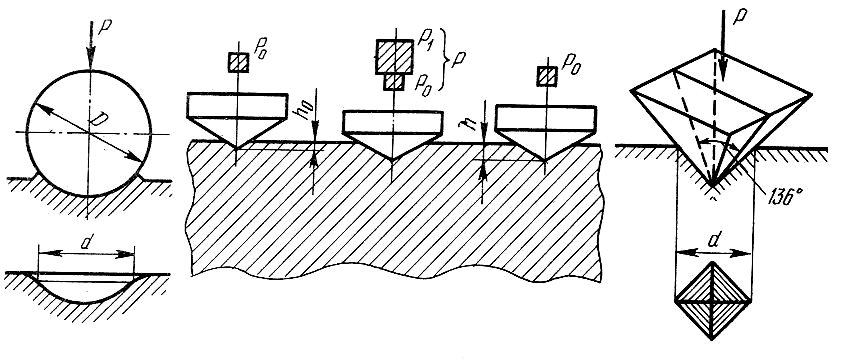

3 этапа измерения твердости по Роквеллу

- Сначала индентор вдавливается в поверхность образца с определенной предварительной нагрузкой F0. Это сделано для того, чтобы исключить влияние поверхности на значение твердости, такое как слои окалины, упрочнения и т.д. Под этой предварительной нагрузкой индентор первоначально проникает в образец на расстояние t0. Для создания предварительного испытательного усилия образец обычно прижимают к индентору до тех пор, пока не будет приложена заданная испытательная нагрузка.

- На втором этапе прилагается дополнительная испытательная нагрузка F1 . Теперь индентор проникает в образец еще на величину Dt. Дополнительное испытательное усилие должно быть приложено (начиная с предварительной нагрузки) без ударов или вибрации и без перескоков в течение 2-8 с и должно поддерживаться постоянным в течение 4 ± 2 с.

- На третьем этапе нагрузка снова разгружается до предварительной F0. Индентор перемещается вверх за упругую часть деформации tel, так что остающаяся глубина вдавливания составляет tbl. Значение твердости либо отображается непосредственно на твердомере, либо может быть рассчитано по измеренной глубине вдавливания.

t0 = глубина вдавливания за счет предварительного нагружения при нагрузке F0

Δt = дополнительная глубина вдавливания за счет дополнительной приложенной нагрузки F1

tel = упругая деформация за счет предварительного нагружения при нагрузке F0

tbl = остаточная глубина вдавливания после снятия испытательной предварительной нагрузки F0

Результаты измерения твердости по Роквеллу

Результат измерения твердости по Роквеллу определяется следующим образом:

В методе HRC Z равно 100, а деление шкалы Skt составляет 0,002 мм. Если измеренная глубина постоянного вдавливания составляет 0,12 мм, твердость C по Роквеллу составляет 40 HRC.

Если измеренная глубина постоянного вдавливания составляет 0,12 мм, твердость C по Роквеллу составляет 40 HRC.

Согласно DIN EN ISO 6508-1 результат измерения твердости по Роквеллу отображается следующим образом:

60 HRC W ⇒ Значение твердости по Роквеллу

60 HRC W ⇒ Универсальный маркер для твердости по Роквеллу

60 HRC W ⇒ Маркировка шкалы твердости

60 HRC W ⇒ Значения с указанием материала индентора в случае использования шарика (не показана для алмазного конуса)

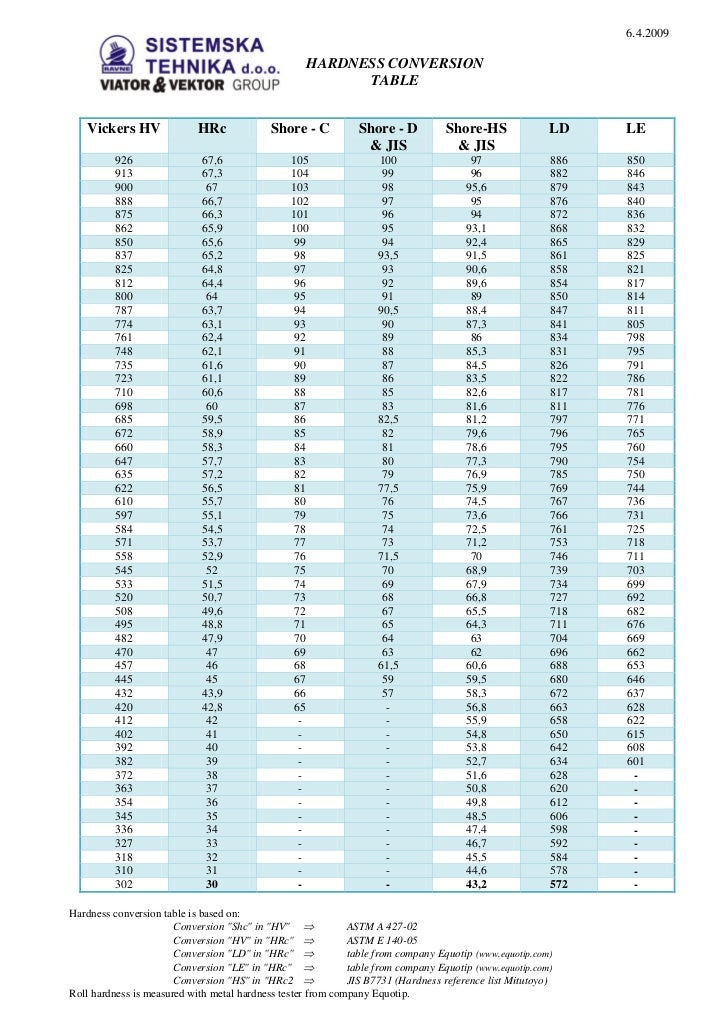

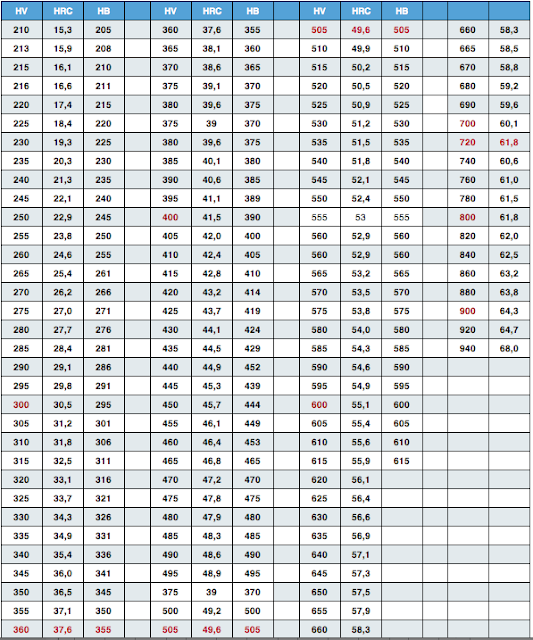

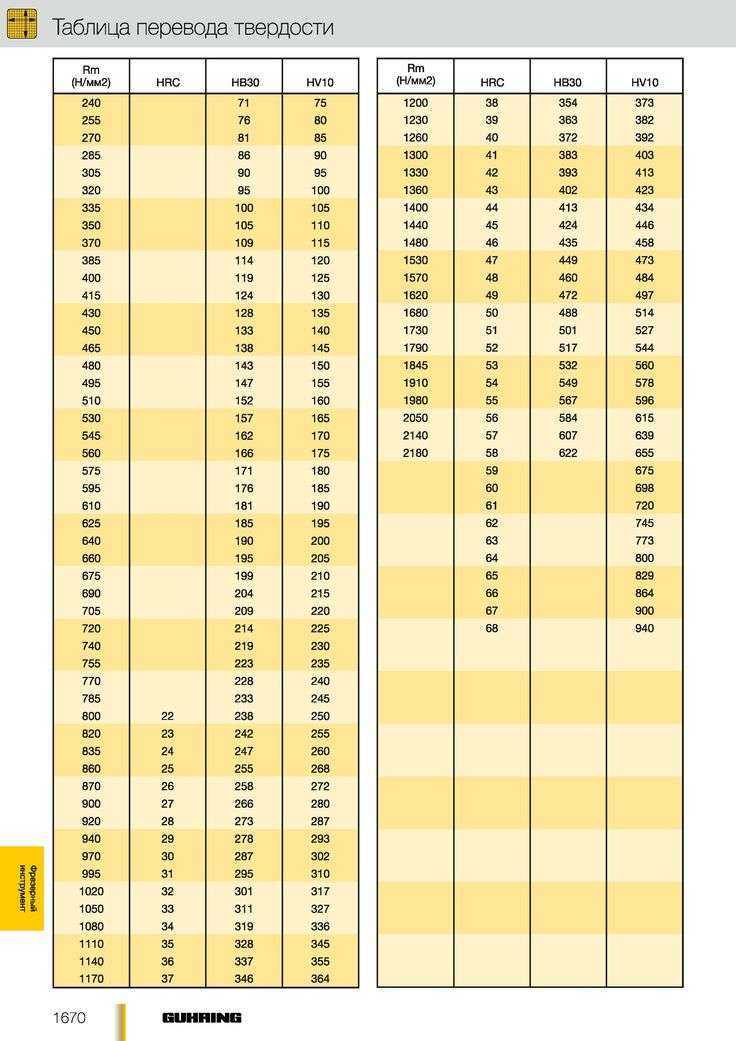

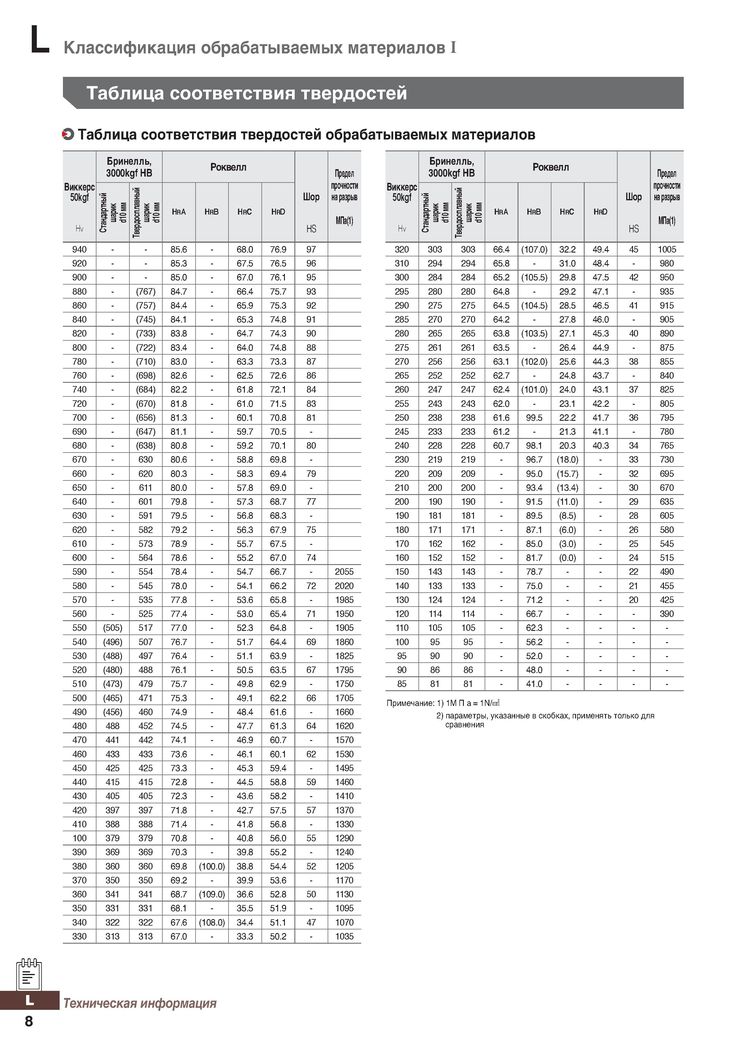

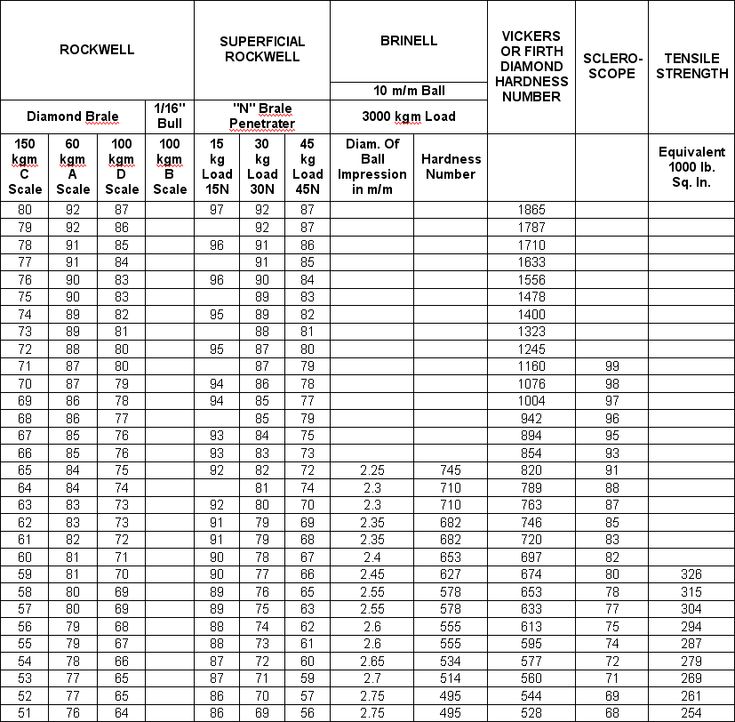

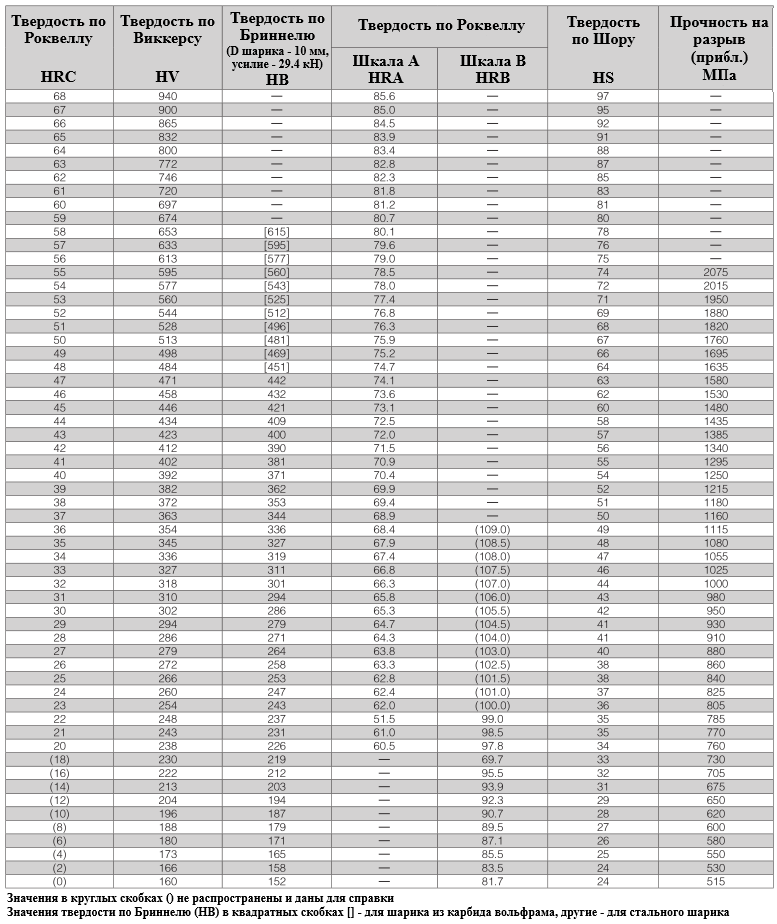

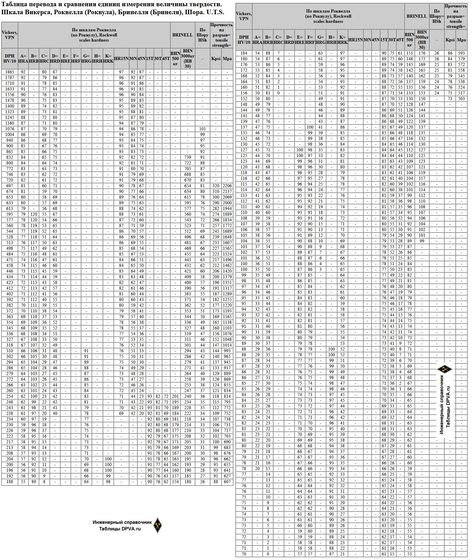

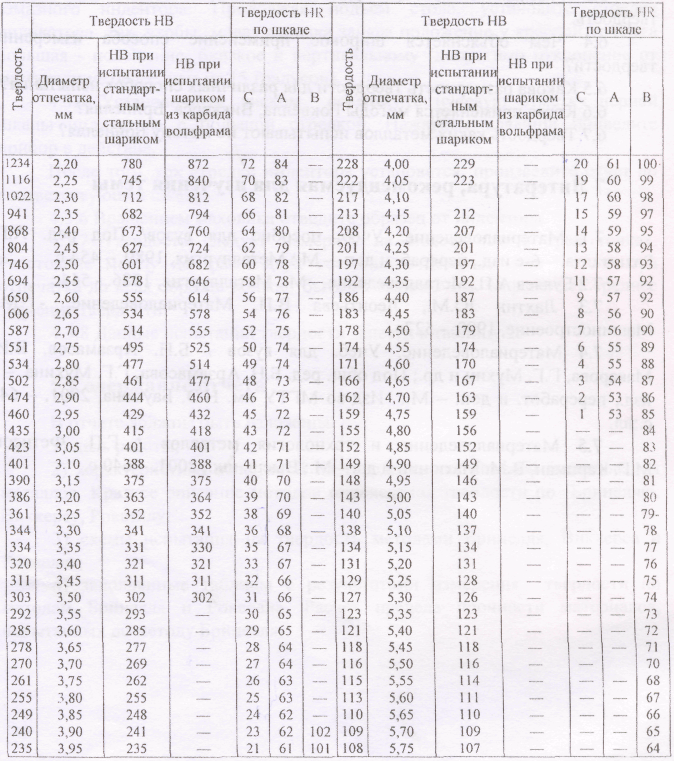

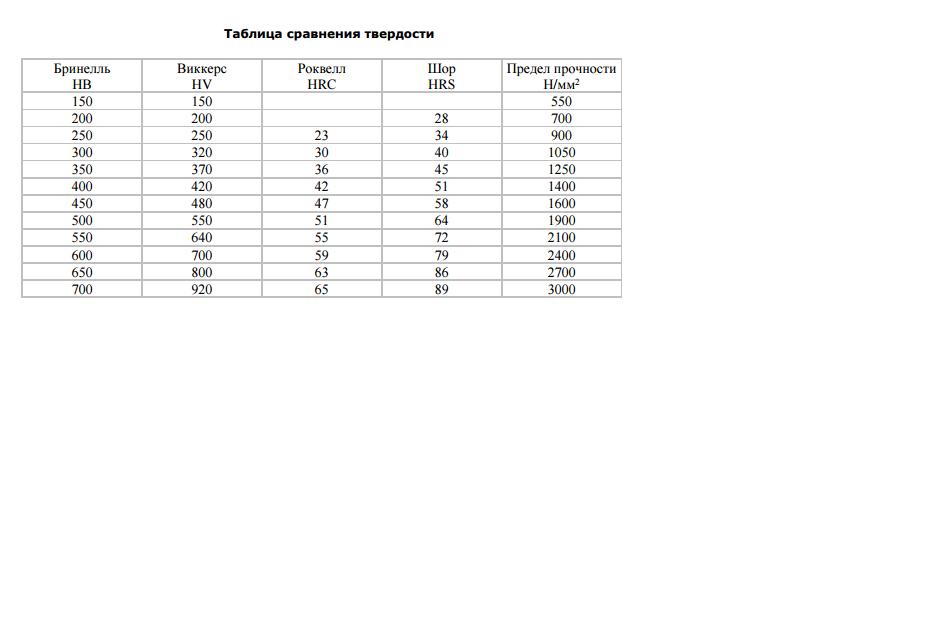

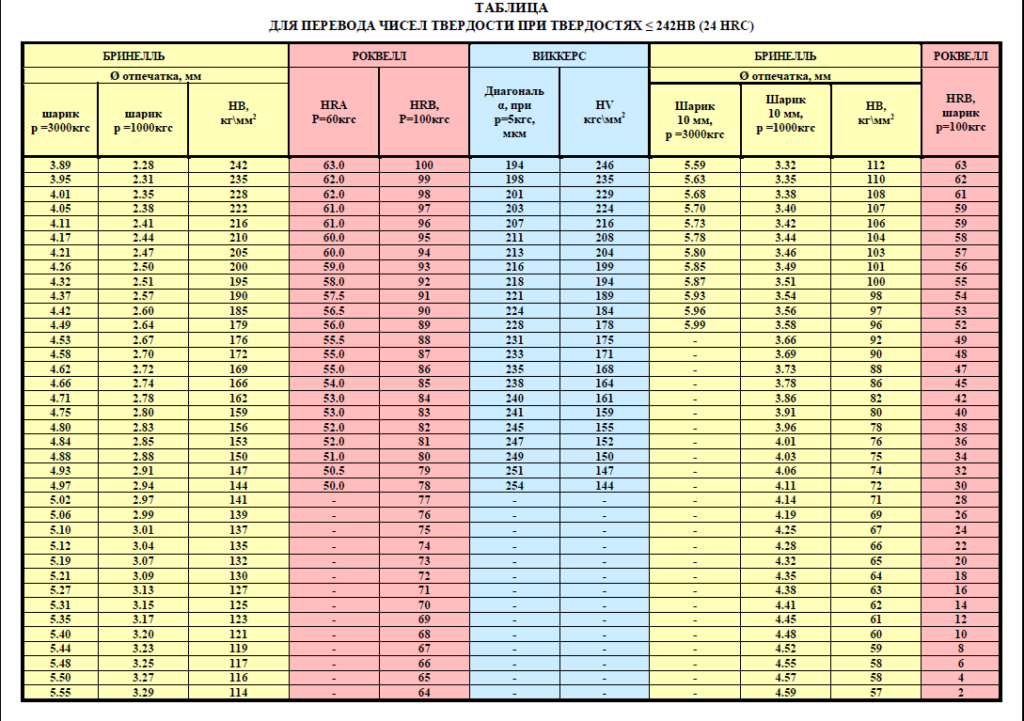

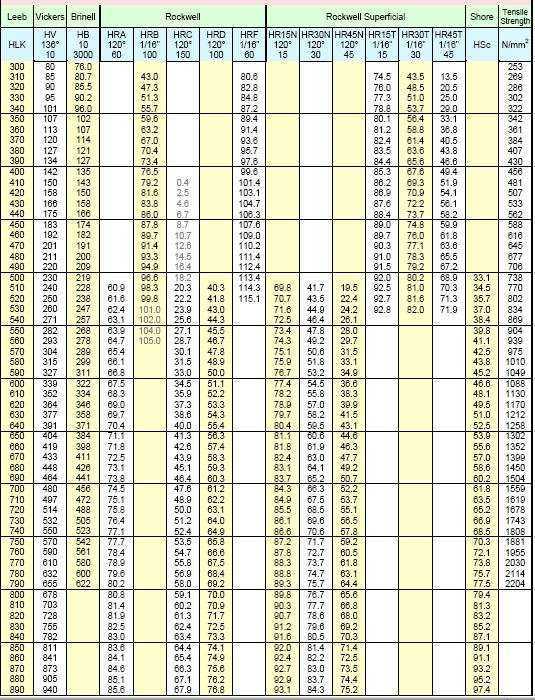

Таблица сравнения твердости материалов

ГОСТ 9012 – 59

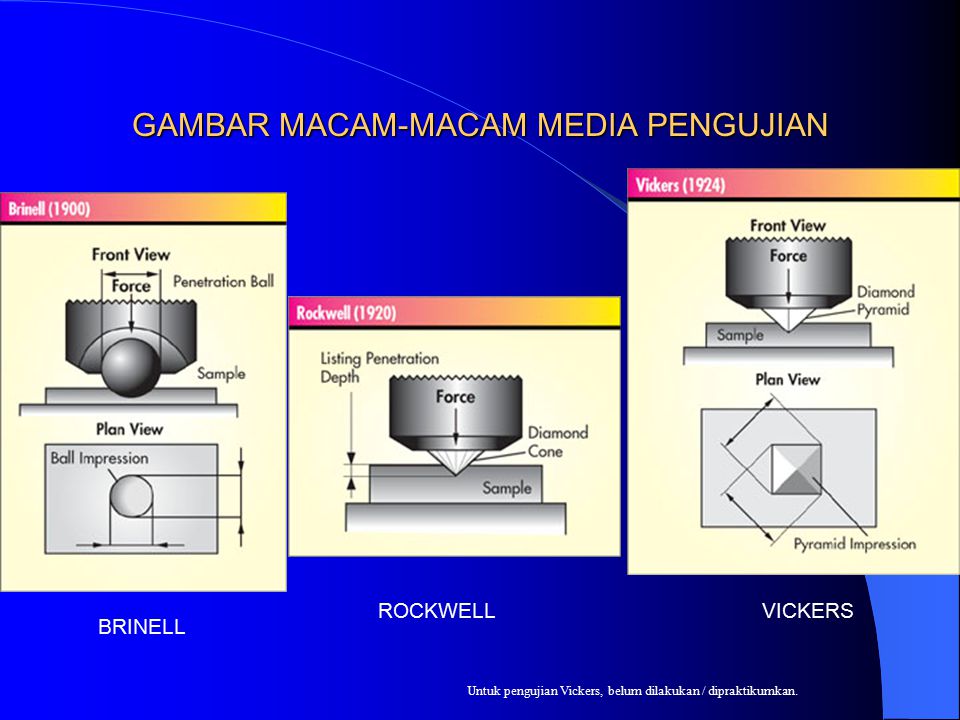

Метод Бринелля

Данный метод заключается во вдавливании шарика, который изготавливается из стали или твёрдого сплава, в испытуемый объект с некоторой силой направленной перпендикулярно, и последующего измерения полученного диаметра отпечатка.

Твердость по Бринеллю имеет своё символьное обозначение:

НВ – наносится в случае использования стального шарика;

HBW – в данном случае применяется шарик из твёрдого сплава.

Перед буквенным обозначением указывается цифровое значение твёрдости, а после него диаметр шарика, значение силы воздействия и время выдержки, если она отлична от 10 до 15 секунд.

Примеры обозначений:

250 НВ 5/750 – твердость по Бринеллю 250, использовался пяти миллиметровый стальной шарик, сила воздействия составляла 750 кгс (7355 Н). Продолжительность выдержки не указана, это означает, что она находится в пределах от 10 до 15 секунд;

575 HBW 2,5/187,5/30 – твердость по Бринеллю 575, используется твердосплавный шарик с диаметром 2,5 мм, приложенная сила равна 187,5 кгс (1839 Н) а выдержка составляет 30 секунд.

При силе 3000 кгс (29420 Н) приложенной твердосплавным или стальным десятимиллиметровым шариком к поверхности образца или изделия с выдержкой от десяти до пятнадцати секунд указывают только твёрдость и символы.

Пример: 190 НВ, 600 HBW.

ГОСТ 2999 – 75

Метод Виккерса

Данным методом твёрдость измеряется по средствам вдавливания алмазного наконечника с геометрической формой правильной четырехгранной пирамиды в испытуемый объект и последующим замером диагоналей получившегося отпечатка после его выведения.

Твердость по Виккерсу обозначают цифрами в зависимости от величины твердости и буквами HV.

Пример обозначения:

450 HV – твердость по Виккерсу соответствует значению 450, приложенная сила 30 кгс и время затраченное на выдержку 10 – 15 секунд.

220 HV 10/40 – твердость по Виккерсу ровна значению 220, сила ровна 98,07 Н (10 кгс), выдержка 40 секунд.

Примечание:

Общего точного перевода чисел твердости, измеренных алмазной пирамидой (по Виккерсу), на числа твердости по другим шкалам или на прочность при растяжении не существует. Поэтому следует избегать таких переводов, за исключением частных случаев, когда благодаря сравнительным испытаниям имеются основания для перевода.

Поэтому следует избегать таких переводов, за исключением частных случаев, когда благодаря сравнительным испытаниям имеются основания для перевода.

ГОСТ 9013 – 59

Метод Роквелла

Данный метод основан на внедрение в поверхность тела алмазного конусного или стального сферического наконечника под действием двух последовательных сил с последующим определением глубины проникновения наконечника. Причём замер производится после отключения основной силы.

Обозначение твёрдости по Роквеллу наносится символами, HR перед которыми указывается цифровое значение твердости, а после символ принадлежности к определённой шкале.

Пример: 24,8 HRC – твердость по Роквеллу 24,8 единиц по шкале С.

Для унификации измерений был введён специальный эталон для шкал твердости Роквелла и Супер-Роквелла (ГОСТ 8.064 – 94), которые приведены в таблице ниже.

В последующих таблицах приводятся приближенные соотношения между значениями твердости, выявленные различными методами.

|

Сравнение чисел твердости металлов и сплавов по различным шкалам |

|||

|---|---|---|---|

| Виккерс HV |

Бринелль НВ |

Роквелл HRB |

σB, МПа |

| 100 | 100 | 52,4 | 333 |

| 105 | 105 | 57,5 | 350 |

| 110 | 110 | 60,9 | 362 |

| 115 | 115 | 64,1 | 382 |

| 120 | 120 | 67,0 | 402 |

| 125 | 125 | 69,8 | 410 |

| 130 | 130 | 72,4 | 430 |

| 135 | 135 | 74,7 | 450 |

| 140 | 140 | 76,6 | 470 |

| 145 | 145 | 78,3 | 480 |

| 150 | 150 | 79,9 | 500 |

| 155 | 155 | 81,4 | 520 |

| 160 | 160 | 82,8 | 530 |

| 165 | 165 | 84,2 | 550 |

| 170 | 170 | 85,6 | 565 |

| 175 | 175 | 87,0 | 580 |

| 180 | 180 | 88,3 | 600 |

| 185 | 185 | 89,5 | 620 |

| 190 | 190 | 90,6 | 640 |

| 195 | 195 | 91,7 | 650 |

| 200 | 200 | 92,8 | 665 |

| 205 | 205 | 93,8 | 685 |

| 210 | 210 | 94,8 | 695 |

| 215 | 215 | 95,7 | 715 |

| 220 | 220 | 96,6 | 735 |

| 225 | 225 | 97,5 | 745 |

| 230 | 230 | 98,4 | 765 |

| 235 | 235 | 99,2 | 785 |

| 240 | 240 | 100,0 | 795 |

| Виккерс HV |

Бринелль НВ |

Роквелл HRC |

σB, МПа |

|---|---|---|---|

| 245 | 245 | 21,2 | 815 |

| 250 | 250 | 22,1 | 835 |

| 255 | 255 | 23,0 | 855 |

| 260 | 260 | 23,9 | 865 |

| 265 | 265 | 24,8 | 880 |

| 270 | 270 | 25,6 | 900 |

| 275 | 275 | 26,4 | 910 |

| 280 | 280 | 27,2 | 930 |

| 285 | 285 | 28,0 | 950 |

| 290 | 290 | 28,8 | 970 |

| 295 | 295 | 29,5 | 980 |

| 300 | 300 | 30,2 | 1000 |

| 310 | 310 | 31,6 | 1030 |

| 320 | 319 | 33,0 | 1060 |

| 330 | 328 | 34,2 | 1090 |

| 340 | 336 | 35,3 | 1120 |

| 350 | 344 | 36,3 | 1150 |

| 360 | 352 | 37,2 | 1180 |

| 370 | 360 | 38,1 | 1200 |

| 380 | 368 | 38,9 | |

| 390 | 376 | 39,7 | 1260 |

| 400 | 384 | 40,5 | 1290 |

| 410 | 392 | 41,3 | 1305 |

| 420 | 400 | 42,1 | 1335 |

| 430 | 408 | 42,9 | 1365 |

| 440 | 416 | 43,7 | 1385 |

| 450 | 425 | 44,5 | 1410 |

| 460 | 434 | 45,3 | 1440 |

| 470 | 443 | 46,1 | 1480 |

| Виккерс HV |

Роквелл HRC |

|---|---|

| 490 | 47,5 |

| 500 | 48,2 |

| 520 | 49,6 |

| 540 | 50,8 |

| 560 | 52 |

| 580 | 53,1 |

| 600 | 54,2 |

| 620 | 55,4 |

| 640 | 56,5 |

| 660 | 57,5 |

| 680 | 58,4 |

| 700 | 59,3 |

| 720 | 60,2 |

| 740 | 61,1 |

| 760 | 62,0 |

| 780 | 62,8 |

| 800 | 63,6 |

| 820 | 64,3 |

| 840 | 65,1 |

| 860 | 65,8 |

| 880 | 66,4 |

| 900 | 67,0 |

| 1114 | 69 |

| 1220 | 72 |

Таблица по бринеллю

Твёрдость – это сопротивление тела внедрению индентора – другого твёрдого тела. Способы испытания твёрдости подразделяются на статические и динамические. Измерение твёрдости по Бринеллю. Бринелля метод [по имени шведского инженера Ю. Бринелля J.

Способы испытания твёрдости подразделяются на статические и динамические. Измерение твёрдости по Бринеллю. Бринелля метод [по имени шведского инженера Ю. Бринелля J.

Поиск данных по Вашему запросу:

Таблица по бринеллю

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Метод Роквелла

- Единицы твердости металлов перевод

- Таблица твердости (по Бринеллю) и плотности древесины различных пород дерева

- Таблица перевода твёрдости гост

- Соотношение чисел твердости по Бринеллю, Роквеллу и Виккерсу

- Перевод твердости по Бринеллю, Роквеллу, Виккерсу и Шору

- Энциклопедия по машиностроению XXL

- Методические указания к лабораторным работам

- Таблица перевода величин твердости: Роквелл, Бринелль, Виккерс

- Определение твердости.

Метод Бринелля (Часть 2).

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: 4 таблицы ножевых сталей.

Метод Роквелла

Устойчивость к воздействию влаги, прочность, плотность и способность выдерживать механические нагрузки являются главными характеристиками паркета.

Последний критерий еще называют твердостью, для измерения которой применяется шкала Бринелля. Метод Бринелля применяют для определения твердости древесины, он регламентирован соответствующим ГОСТом. Технология достаточно проста: шарик из стали диаметром 10 мм вдавливается в материал. Для этой цели разработан специальный прибор — пресс Бринелля.

Несмотря на простоту метода, устройство представляет собой достаточно сложный механизм, состоящий из системы рычагов, пружин, маховиков и электродвигателя.

После воздействия прессом проводится замер вмятины. Важно то, что во внимание принимают площадь части сферы, а не окружности. Результат вычисляют по соотношению усилия к площади по формуле:. Полученный показатель называется числом твердости и обозначается HB. Чем выше эта цифра, тем тверже материал. Рядовым потребителям не нужно вычислять твердость пород дерева самостоятельно, применять сложные формулы и приводить в действие пресс, так как давно разработана и успешно используется готовая таблица.

В ней содержатся сведения обо всех видах древесины: от самых распространенных в столярном производстве дуба, ореха, ольхи, ясеня до экзотических ярра, ятоба, кемпас, зебрано и др. Значение может отличаться в зависимости от способа распила ствола, поэтому приводят средние показатели. Статьи Вопрос-ответ Производители. Как правильно ухаживать за паркетом в домашних условиях?

Оформление стыка между ламинатом и плиточным покрытием: варианты и способы их реализации. Реставрация паркета: подарите новую жизнь старому покрытию! Бельгийский ламинат. Ламинат 12 мм.

Ламинат 12 мм.

Ламинат из дуба. Ламинат 33 класса. Ламинат 8 мм. Белый ламинат. Водостойкий и влагостойкий ламинат. Ламинат 31 класса. Ламинат 32 класса. Немецкий ламинат. Ламинат с фаской. Ламинат 34 класса. Серый ламинат. Справочная информация. Паркетная доска.

В чем заключается методика измерения твердости Метод Бринелля применяют для определения твердости древесины, он регламентирован соответствующим ГОСТом. Результат вычисляют по соотношению усилия к площади по формуле: P:F, где P — нагрузка на шарик, а F — поверхность отпечатка.

Твердость древесины по Бринеллю: таблица Рядовым потребителям не нужно вычислять твердость пород дерева самостоятельно, применять сложные формулы и приводить в действие пресс, так как давно разработана и успешно используется готовая таблица.

Была ли информация полезна? Назад к статьям. Паркет из амаранта Амарант сложно спутать с каким-либо еще видом древесины. Он имеет яркий фиолетовый окрас с хорошо выраженными годичными кольцами, но сразу после спила можно наблюдать серо-коричневый оттенок, который используется в изготовлении паркета.

Читать далее. Тиковый паркет и ламинат Тиковое дерево произрастает в Индии и на близлежащих территориях — Таиланде, Бирме, а также на островах Суматра и Ява. Древесина тика содержит особые вещества, окрашивающие ее в оттенки от темно-коричневого до желтого.

Прочитайте полезную информацию о выборе ламината и уходу за ним. Узнайте информацию о доставке и оплате. Мы ждем вашего звонка 8 8 Посмотрите все наши предложения в каталоге ламината.

Единицы твердости металлов перевод

Продажа наконечников алмазных НК-1, индентеров шариковых, шариков для твердомеров, столиков, грузов и прочего комплектующего материала для твердомеров металлов. Оказываем услуги по ремонту наладке и калибровке твердомеров металлов. Свой склад запасных частей и богатый опыт в данном направлении позволяют решать практически все возникающие проблемы при эксплуатации твердомеров. Продажа мер твердости всех шкал. МТБ – мерытвердости Бринелля. МТР – меры твердости Роквелла.

При необходимости твердость по Роквеллу может быть переведена на твердость по Бринелю с использованием соответствующих переводных таблиц.

Таблица твердости (по Бринеллю) и плотности древесины различных пород дерева

Роквелла — и Стэнли П. Роквелла — Метода измерения твердости по Шору – метод и шкала были предложены Альбертом Ф. Он же разработал соответствующий измерительный прибор, называемый дюрометром. Скачать таблицу перевода твердости. Попробуйте перевести твердость онлайн. Что представляет собой пистолет для вязки арматуры, как работает устройство. Разновидности, особенности и характеристики

Таблица перевода твёрдости гост

Твёрдость по Бринеллю определяется по формуле, указанной в таблице когда усилие выражено в кгс. При определении твёрдости по Бринеллю за диаметр отпечатка d принимают среднеарифметическое значение результатов измерений. Обозначается твёрдость по Бринеллю численным значением и символом HB, после которых указывается диаметр шарика и приложенное усилие. Только когда твёрдость по Бринеллю определяется шариком диаметром 10 мм при усилии кгс и продолжительности выдержки 30 секунд, обозначение результата представляет собой лишь числовое значение и HB, например HB. Примечание к таблице твёрдости по Бринеллю : значения, выделенные серым цветом, являются расчётными и на практике применены быть не могут.

Примечание к таблице твёрдости по Бринеллю : значения, выделенные серым цветом, являются расчётными и на практике применены быть не могут.

Устойчивость к воздействию влаги, прочность, плотность и способность выдерживать механические нагрузки являются главными характеристиками паркета. Последний критерий еще называют твердостью, для измерения которой применяется шкала Бринелля.

Соотношение чисел твердости по Бринеллю, Роквеллу и Виккерсу

Поиск по сайту TehTab. Техническая информация Раздел. Алфавиты, номиналы, коды Справочник Будущим инженерам Инженерные приемы и понятия Математический справочник Материалы – свойства, обозначения Оборудование – стандарты, размеры Перевод единиц измерения Свойства рабочих сред Справочник инженера Таблицы численных значений Технологические понятия и чертежи Физический справочник Химический справочник. Дополнительная информация от TehTab. Таблица перевода и сравнения единиц измерения твердости. Шкала Викерса, Роквула, Бринеля, Шора.

Перевод твердости по Бринеллю, Роквеллу, Виккерсу и Шору

Срок введения установлен. Настоящий стандарт устанавливает метод измерения твердости по Бринеллю металлов с твердостью не более единиц. Сущность метода заключается во вдавливании шарика стального или из твердого сплава в образец изделие под действием усилия, приложенной перпендикулярно поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия. F выражена в H ;. F выражена в кгс.

Настоящий стандарт устанавливает метод измерения твердости по Бринеллю металлов с твердостью не более единиц. Сущность метода заключается во вдавливании шарика стального или из твердого сплава в образец изделие под действием усилия, приложенной перпендикулярно поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия. F выражена в H ;. F выражена в кгс.

Метод измерения твердости металлов по Бринеллю заключается во диаметра шарика, нагрузки и времени нагружения производится по таблице 1.

Энциклопедия по машиностроению XXL

Таблица по бринеллю

Тема: Испытания металлов на твердость с проведением сравнительного статистического анализа. Цель работы: ознакомиться с существующими методами определения твердости, получить практические навыки в определении твердости конструкционных материалов и пересчете чисел твердости, определяемых различными методами с привлечением аппарата математической статистики ; научиться статистически достоверно оценивать величину временного сопротивления материала без разрушения образца. Прибор Бринелля твердомер ТБ

Прибор Бринелля твердомер ТБ

Методические указания к лабораторным работам

ВИДЕО ПО ТЕМЕ: Определение твердости материалов по методу Бринелля

Получи бесплатный билет Используй промокод: TControl Метод Бринелля впервые предложил шведский инженер Юхан Август Бринелль в году, и стал широко применяемым и эталонным методом измерении твердости. Для измерения твердости по Бринеллю применяют стационарные и переносные твердомеры. Сущность метода Бринелля заключается в постепенном внедрении индентора со строгими геометрическими размерами в исследуемый образец с определенной нагрузкой, и последующим определением твердости по диаметру отпечатка.

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик.

Таблица перевода величин твердости: Роквелл, Бринелль, Виккерс

Если использование метода Бринеля ограничено средней твердостью до НВ , то метод Роквелла позволяет измерить твердость до НВ, что намного расширяет круг испытуемых материалов и делает этот метод более универсальным. Для этого предусмотрены разные нагрузки: шарик нагружается средней нагрузкой – кг, а конус – двумя нагрузками и 60 кг. Большая нагрузка предусмотрена для измерения твердых и относительно прочных материалов, таких как закаленные стали. Твердые и хрупкие материалы, например, твердые сплавы, испытываются при малой нагрузке. В соответствии с этими нагрузками прибор имеет три шкалы измерения: А,B,C.

Для этого предусмотрены разные нагрузки: шарик нагружается средней нагрузкой – кг, а конус – двумя нагрузками и 60 кг. Большая нагрузка предусмотрена для измерения твердых и относительно прочных материалов, таких как закаленные стали. Твердые и хрупкие материалы, например, твердые сплавы, испытываются при малой нагрузке. В соответствии с этими нагрузками прибор имеет три шкалы измерения: А,B,C.

Определение твердости. Метод Бринелля (Часть 2).

Раздел недели: Символы и обозначения оборудования на чертежах и схемах Техническая информация тут. Перевод единиц измерения величин Таблицы числовых значений Алфавиты, номиналы, единицы тут Математический справочник Физический справочник Химический справочник Материалы Рабочие среды Оборудование Инженерное ремесло Инженерные системы Технологии и чертежи Личная жизнь инженеров Калькуляторы. Поставщики оборудования. Полезные ссылки.

Методы определения твердости: Роквелл, Бринелль и микротвердость

Технический Артикул

28. 07.17

07.17

| 5 минут чтения

Термическая обработка превратилась в очень сложный и точный процесс, улучшающий характеристики металлических деталей. Важнейшим компонентом качественной термообработки является использование правильного метода определения твердости, чтобы показать производителям, что их детали соответствуют проектным требованиям.

Методы определения твердости различаются в зависимости от выбранного материала и термической обработки. Важно, чтобы инженеры правильно указали методы определения твердости, чтобы обеспечить своевременную термообработку и избежать дорогостоящих задержек. Общие методы определения твердости представлены ниже.

Твердость по Роквеллу

Этот метод проверяет твердость стальных деталей путем приложения нагрузки к деталям с помощью шарика из карбида вольфрама или сфероконического алмазного индентора. Поверхность для испытаний детали и посадочная поверхность должны быть должным образом подготовлены перед испытанием. Неадекватная подготовка поверхности может привести к неудачным испытаниям или ложным показаниям.

После подготовки поверхности к индентору прикладывается небольшая нагрузка (обычно 3 или 5 кгс) для обнуления испытательной машины. Затем прикладывается большая нагрузка (от 15 до 150 кг в зависимости от материала и его прочности) и удерживается в течение определенного периода времени.

Расстояние, пройденное индентором вниз от приложения легкой нагрузки до снятия тяжелой нагрузки, записывается и используется для расчета твердости.

Твердость по Роквеллу определяется путем измерения расстояния, пройденного индентором при приложении большой нагрузки к термообработанной детали.

Варианты процедуры определения твердости по Роквеллу используются в зависимости от материала и прочности детали. Наиболее распространенные варианты Rockwell включают:

- HRC — известный как «Rockwell C», в этом методе через алмаз прикладывается нагрузка 150 кгс. Он чаще всего используется на сталях, которые подвергаются сквозной закалке для повышения прочности.

Детали, обычно проверяемые этим методом, включают гайки и болты, ручные инструменты, пряжки ремней безопасности, цепи, пружины, оси, подшипники и лезвия.

Детали, обычно проверяемые этим методом, включают гайки и болты, ручные инструменты, пряжки ремней безопасности, цепи, пружины, оси, подшипники и лезвия. - HR15N — этот метод известен как «Rockwell 15N». Относительно легкая нагрузка в 15 кгс прикладывается к поверхностно-упрочненным деталям, обработанным для достижения минимальной эффективной глубины 0,007 дюйма или общей толщины 0,012 дюйма. Другие варианты Rockwell (HR30N и HR45N) применяют несколько более высокие нагрузки к деталям с постепенно увеличивающимися минимальными эффективными или общими случаями.

- HRBW — «Rockwell B» использует шарик из карбида вольфрама. Он обычно используется для «мягких» деталей, таких как аустенитные нержавеющие стали, и для отожженных деталей.

Инженеры, желающие узнать больше об испытаниях по методу Роквелла, должны прочитать ASTM E18.

Твердость по Бринеллю

В этом методе к деталям прикладывают относительно высокие нагрузки с помощью шарика из карбида вольфрама. В отличие от теста Роквелла, тест Бринелля измеряет диаметр вмятины, сделанной шариком, а не глубину. Шар диаметром 10 мм с приложенной нагрузкой 3000 кгс чаще всего используется для испытаний по Бринеллю.

В отличие от теста Роквелла, тест Бринелля измеряет диаметр вмятины, сделанной шариком, а не глубину. Шар диаметром 10 мм с приложенной нагрузкой 3000 кгс чаще всего используется для испытаний по Бринеллю.

Тесты по Бринеллю идеально подходят для отливок и поковок, которые могут иметь шероховатую поверхность или иметь некоторые химические изменения. Поскольку шарик для вдавливания намного больше, чем при других методах испытаний, значения твердости, полученные в результате испытания, обеспечивают более репрезентативную среднюю твердость детали. Дополнительную информацию о тестировании по Бринеллю можно найти в ASTM E10.

Испытания на микротвердость

При испытаниях на микротвердость применяются значительно более легкие нагрузки по сравнению с другими методами. Для этих испытаний используются алмазы с точной огранкой, которые чаще всего измеряют твердость в небольших локализованных областях деталей. Испытания на микротвердость лучше всего использовать для определения глубины корпуса упрочненных деталей.

Два типа алмазов используются для определения микротвердости. Алмазы Виккерс пирамидальной формы обычно используются в Европе и Азии. Алмазы Кнупа, имеющие пирамидальную форму, но с двумя удлиненными ножками, исторически были более распространены в США.

Также очень важно указать правильную нагрузку для испытаний по Кнупу, поскольку слишком малая нагрузка может привести к ложно завышенным показаниям твердости. Для испытаний по Виккерсу слишком малые нагрузки создают слишком маленькие углубления на детали, что приводит к неточным показаниям твердости. С другой стороны, слишком тяжелые грузы могут полностью пробить корпус, лишив возможности получить точное значение твердости. Точные спецификации, включающие соответствующий метод испытаний и диапазон твердости, ограничивают потенциальную ошибку и обеспечивают эффективную термообработку. Обратитесь к ASTM E384 для получения дополнительной информации.

Методы определения твердости имеют значение для производителей

Хорошие спецификации указывают место испытания детали, если определенное место важно для применения детали. Они также указывают правильную шкалу и называют правильную нагрузку и тестовую среду, которые следует использовать.

Они также указывают правильную шкалу и называют правильную нагрузку и тестовую среду, которые следует использовать.

Возможно, самое главное, чтобы характеристики были реалистичными. Комбинации деталей и материалов могут привести к разным значениям твердости в разных областях. Хорошие характеристики указывают на достижимые диапазоны твердости, которые дают специалистам по термообработке передышку, необходимую им для работы с различиями в материалах или различиями в оборудовании.

Понимание методов определения твердости позволяет производителям составлять четкие и точные спецификации и устранять задержки, вызванные предоставлением слишком малой информации.

Ознакомьтесь с применимыми стандартами ASTM и свяжитесь с металлургом Paulo, чтобы обсудить методы определения твердости. Наша приверженность обучению клиентов была ключом к нашему успеху на протяжении 75 лет в бизнесе и иллюстрирует, как аутсорсинг термообработки может повысить ценность вашего бизнеса.

Предыдущая статья

Следующая статья

Подпишитесь, чтобы быть в курсе последних и лучших новостей

Подписка по электронной почте — модуль призыва к действию

Стандартные таблицы преобразования твердости для металлов Взаимосвязь между твердостью по Бринеллю, Виккерсу, Роквеллу, поверхностной твердости, твердости по Кнупу, твердости по склероскопу и твердости по Леебу

Лицензионное соглашение ASTM

ВАЖНО – ВНИМАТЕЛЬНО ПРОЧИТАЙТЕ ЭТИ УСЛОВИЯ ПЕРЕД ВХОДОМ В ЭТОТ ПРОДУКТ ASTM.

Приобретая подписку и нажимая на это соглашение, вы вступаете в

контракт, и подтверждаете, что прочитали настоящее Лицензионное соглашение, что вы понимаете

его и соглашаетесь соблюдать его условия. Если вы не согласны с условиями настоящего Лицензионного соглашения,

немедленно покиньте эту страницу, не входя в продукт ASTM.

1. Право собственности:

Этот продукт защищен авторским правом как

компиляции и в виде отдельных стандартов, статей и/или документов («Документы») ASTM

(«ASTM»), 100 Barr Harbour Drive, West Conshohocken, PA 19.428-2959 США, если не указано иное

прямо указано в тексте отдельных документов. Все права защищены. Ты

(Лицензиат) не имеет прав собственности или иных прав на Продукт ASTM или Документы.

Это не продажа; все права, право собственности и интерес к продукту или документам ASTM

(как в электронном, так и в печатном виде) принадлежат ASTM. Вы не можете удалять или скрывать

уведомление об авторских правах или другое уведомление, содержащееся в Продукте или Документах ASTM.

Вы не можете удалять или скрывать

уведомление об авторских правах или другое уведомление, содержащееся в Продукте или Документах ASTM.

2. Определения.

A. Типы лицензиатов:

(i) Индивидуальный пользователь:

один уникальный компьютер с индивидуальным IP-адресом;

(ii) Одноместный:

одно географическое местоположение или несколько

объекты в пределах одного города, входящие в состав единой организационной единицы, управляемой централизованно;

например, разные кампусы одного и того же университета в одном городе управляются централизованно.

(iii) Multi-Site:

организация или компания с

независимое управление несколькими точками в одном городе; или организация или

компания, расположенная более чем в одном городе, штате или стране, с центральным управлением для всех местоположений.

B. Авторизованные пользователи:

любое лицо, подписавшееся

к этому Продукту; если Site License также включает зарегистрированных студентов, преподавателей или сотрудников,

или сотрудник Лицензиата на Одном или Множественном Сайте.

3. Ограниченная лицензия.

ASTM предоставляет Лицензиату ограниченное,

отзывная, неисключительная, непередаваемая лицензия на доступ посредством одного или нескольких

авторизованные IP-адреса и в соответствии с условиями настоящего Соглашения использовать

разрешенных и описанных ниже, каждого Продукта ASTM, на который Лицензиат подписался.

A. Конкретные лицензии:

(i) Индивидуальный пользователь:

(a) право просматривать, искать, извлекать, отображать и просматривать Продукт;

(b) право скачивать, хранить или распечатывать отдельные копии

отдельных Документов или частей таких Документов исключительно для собственного использования Лицензиатом. То есть Лицензиат может получить доступ к электронному файлу Документа (или его части) и загрузить его.

Документа) для временного хранения на одном компьютере в целях просмотра и/или

печать одной копии документа для личного пользования. Ни электронный файл, ни

единственный печатный отпечаток может быть воспроизведен в любом случае. Кроме того, электронный

файл не может распространяться где-либо еще по компьютерным сетям или иным образом. Это

электронный файл нельзя отправить по электронной почте, загрузить на диск, скопировать на другой жесткий диск или

в противном случае разделены. Одна печатная копия может быть распространена среди других только для их

внутреннее использование в вашей организации; его нельзя копировать. Индивидуальный загруженный документ

иным образом не может быть продана или перепродана, сдана в аренду, сдана в аренду, одолжена или сублицензирована.

То есть Лицензиат может получить доступ к электронному файлу Документа (или его части) и загрузить его.

Документа) для временного хранения на одном компьютере в целях просмотра и/или

печать одной копии документа для личного пользования. Ни электронный файл, ни

единственный печатный отпечаток может быть воспроизведен в любом случае. Кроме того, электронный

файл не может распространяться где-либо еще по компьютерным сетям или иным образом. Это

электронный файл нельзя отправить по электронной почте, загрузить на диск, скопировать на другой жесткий диск или

в противном случае разделены. Одна печатная копия может быть распространена среди других только для их

внутреннее использование в вашей организации; его нельзя копировать. Индивидуальный загруженный документ

иным образом не может быть продана или перепродана, сдана в аренду, сдана в аренду, одолжена или сублицензирована.

(ii) Односайтовые и многосайтовые лицензии:

(a) право просматривать, искать, извлекать, отображать и просматривать Продукт;

(b) право скачивать, хранить или распечатывать отдельные копии отдельных Документов или частей таких Документов для личных целей Авторизованного пользователя. использовать и передавать такие копии другим Авторизованным пользователям Лицензиата в компьютерной сети Лицензиата;

(c) если образовательное учреждение, Лицензиату разрешается предоставлять печатная копия отдельных Документов отдельным учащимся (Авторизованные пользователи) в классе по месту нахождения Лицензиата;

(d) право на отображение, загрузку и распространение печатных копий

Документов для обучения Авторизованных пользователей или групп Авторизованных пользователей.

(e) Лицензиат проведет всю необходимую аутентификацию и процессы проверки, чтобы гарантировать, что только авторизованные пользователи могут получить доступ к продукту ASTM.

(f) Лицензиат предоставит ASTM список авторизованных IP-адреса (числовые IP-адреса домена) и, если многосайтовый, список авторизованных сайтов.

B. Запрещенное использование.

(i) Настоящая Лицензия описывает все разрешенные виды использования. Любой другой использование запрещено, является нарушением настоящего Соглашения и может привести к немедленному прекращению действия настоящей Лицензии.

(ii) Авторизованный пользователь не может производить этот Продукт, или

Документы, доступные любому, кроме другого Авторизованного Пользователя, будь то по интернет-ссылке,

или разрешив доступ через его или ее терминал или компьютер; или другими подобными или отличными средствами или договоренностями.

(iii) В частности, никто не имеет права передавать, копировать,

или распространять любой Документ любым способом и с любой целью, за исключением случаев, описанных в Разделе

3 настоящей Лицензии без предварительного письменного разрешения ASTM. Особенно,

за исключением случаев, описанных в Разделе 3, никто не может без предварительного письменного разрешения

ASTM: (a) распространять или пересылать копию (электронную или иную) любой статьи, файла,

или материал, полученный из любого продукта или документа ASTM; (b) воспроизводить или фотокопировать любые

стандарт, статья, файл или материал из любого продукта ASTM; в) изменять, видоизменять, приспосабливать,

или переводить любой стандарт, статью, файл или материал, полученный из любого продукта ASTM;

(d) включать любой стандарт, статью, файл или материал, полученный из любого продукта ASTM или

Документировать в других произведениях или иным образом создавать любые производные работы на основе любых материалов. получено из любого продукта или документа ASTM; (e) взимать плату за копию (электронную или

иным образом) любого стандарта, статьи, файла или материала, полученного из любого продукта ASTM или

Документ, за исключением обычных расходов на печать/копирование, если такое воспроизведение разрешено

по разделу 3; или (f) систематически загружать, архивировать или централизованно хранить существенные

части стандартов, статей, файлов или материалов, полученных из любого продукта ASTM или

Документ. Включение печатных или электронных копий в пакеты курсов или электронные резервы,

или для использования в дистанционном обучении, не разрешено настоящей Лицензией и запрещено без

Предварительное письменное разрешение ASTM.

получено из любого продукта или документа ASTM; (e) взимать плату за копию (электронную или

иным образом) любого стандарта, статьи, файла или материала, полученного из любого продукта ASTM или

Документ, за исключением обычных расходов на печать/копирование, если такое воспроизведение разрешено

по разделу 3; или (f) систематически загружать, архивировать или централизованно хранить существенные

части стандартов, статей, файлов или материалов, полученных из любого продукта ASTM или

Документ. Включение печатных или электронных копий в пакеты курсов или электронные резервы,

или для использования в дистанционном обучении, не разрешено настоящей Лицензией и запрещено без

Предварительное письменное разрешение ASTM.

(iv) Лицензиат не может использовать Продукт или доступ к

Продукт в коммерческих целях, включая, помимо прочего, продажу Документов,

материалы, платное использование Продукта или массовое воспроизведение или распространение Документов

в любой форме; а также Лицензиат не может взимать с Авторизованных пользователей специальные сборы за использование

Продукт сверх разумных расходов на печать или административные расходы.

C. Уведомление об авторских правах . Все копии материала из ASTM Продукт должен иметь надлежащее уведомление об авторских правах от имени ASTM, как показано на начальной странице. каждого стандарта, статьи, файла или материала. Сокрытие, удаление или изменение уведомление об авторских правах не допускается.

4. Обнаружение запрещенного использования.

A. Лицензиат несет ответственность за принятие разумных мер

для предотвращения запрещенного использования и незамедлительного уведомления ASTM о любых нарушениях авторских прав или

запрещенное использование, о котором Лицензиату стало известно. Лицензиат будет сотрудничать с ASTM

при расследовании любого такого запрещенного использования и предпримет разумные шаги для обеспечения

прекращение такой деятельности и предотвращение ее повторения.

B. Лицензиат должен приложить все разумные усилия для защиты Продукт от любого использования, не разрешенного настоящим Соглашением, и уведомляет ASTM о любом использовании, о котором стало известно или о котором было сообщено.

5. Постоянный доступ к продукту.

ASTM резервирует

право прекратить действие настоящей Лицензии после письменного уведомления, если Лицензиат существенно нарушит

условия настоящего Соглашения. Если Лицензиат не оплачивает ASTM какую-либо лицензию или

абонентской платы в установленный срок, ASTM предоставит Лицензиату 30-дневный период в течение

что бы вылечить такое нарушение. Для существенных нарушений период устранения не предоставляется

связанные с нарушениями Раздела 3 или любыми другими нарушениями, которые могут привести к непоправимым последствиям ASTM. вред. Если подписка Лицензиата на Продукт ASTM прекращается, дальнейший доступ к

онлайн-база данных будет отклонена. Если Лицензиат или Авторизованные пользователи существенно нарушают

настоящую Лицензию или запрещать использование материалов в любом продукте ASTM, ASTM оставляет за собой право

право отказать Лицензиату в любом доступе к Продукту ASTM по собственному усмотрению ASTM.

вред. Если подписка Лицензиата на Продукт ASTM прекращается, дальнейший доступ к

онлайн-база данных будет отклонена. Если Лицензиат или Авторизованные пользователи существенно нарушают

настоящую Лицензию или запрещать использование материалов в любом продукте ASTM, ASTM оставляет за собой право

право отказать Лицензиату в любом доступе к Продукту ASTM по собственному усмотрению ASTM.

6. Форматы доставки и услуги.

A. Некоторые продукты ASTM используют стандартный интернет-формат HTML.

ASTM оставляет за собой право изменить такой формат с уведомлением Лицензиата за три [3] месяца,

хотя ASTM приложит разумные усилия для использования общедоступных форматов.

Лицензиат и Авторизованные пользователи несут ответственность за получение за свой счет

подходящие подключения к Интернету, веб-браузеры и лицензии на любое необходимое программное обеспечение

для просмотра продуктов ASTM.

B. Продукты ASTM также доступны в Adobe Acrobat (PDF) Лицензиату и его Авторизованным пользователям, которые несут единоличную ответственность за установку и настройка соответствующего программного обеспечения Adobe Acrobat Reader.

C. ASTM приложит разумные усилия для обеспечения онлайн-доступа

доступны на постоянной основе. Доступность будет зависеть от периодического

перерывы и простои для обслуживания сервера, установки или тестирования программного обеспечения,

загрузка новых файлов и причины, не зависящие от ASTM. ASTM не гарантирует доступ,

и не несет ответственности за ущерб или возврат средств, если Продукт временно недоступен,

или если доступ становится медленным или неполным из-за процедур резервного копирования системы,

объем трафика, апгрейды, перегрузка запросов к серверам, общие сбои сети

или задержки, или любая другая причина, которая может время от времени делать продукт недоступным

для Лицензиата или Авторизованных пользователей Лицензиата.

7. Условия и стоимость.

A. Срок действия настоящего Соглашения _____________ (“Период подписки”). Доступ к Продукту предоставляется только на Период Подписки. Настоящее Соглашение останется в силе после этого для последовательных Периодов подписки при условии, что ежегодная абонентская плата, как таковая, может меняются время от времени, оплачиваются. Лицензиат и/или ASTM имеют право расторгнуть настоящее Соглашение. в конце Периода подписки путем письменного уведомления, направленного не менее чем за 30 дней.

B. Сборы:

8. Проверка.

ASTM имеет право проверять соответствие

с настоящим Соглашением, за свой счет и в любое время в ходе обычной деятельности

часы. Для этого ASTM привлечет независимого консультанта при соблюдении конфиденциальности. соглашение, для проверки использования Лицензиатом Продукта и/или Документов ASTM. Лицензиат соглашается

разрешить доступ к своей информации и компьютерным системам для этой цели. Проверка

состоится после уведомления не менее чем за 15 дней, в обычные рабочие часы и в

таким образом, чтобы не создавать необоснованного вмешательства в деятельность Лицензиата. Если

проверка выявляет нелицензионное или запрещенное использование продуктов или документов ASTM,

Лицензиат соглашается возместить ASTM расходы, понесенные при проверке и возмещении

ASTM для любого нелицензированного/запрещенного использования. Применяя эту процедуру, ASTM не отказывается от

любое из своих прав на обеспечение соблюдения настоящего Соглашения или на защиту своей интеллектуальной собственности путем

любым другим способом, разрешенным законом.

соглашение, для проверки использования Лицензиатом Продукта и/или Документов ASTM. Лицензиат соглашается

разрешить доступ к своей информации и компьютерным системам для этой цели. Проверка

состоится после уведомления не менее чем за 15 дней, в обычные рабочие часы и в

таким образом, чтобы не создавать необоснованного вмешательства в деятельность Лицензиата. Если

проверка выявляет нелицензионное или запрещенное использование продуктов или документов ASTM,

Лицензиат соглашается возместить ASTM расходы, понесенные при проверке и возмещении

ASTM для любого нелицензированного/запрещенного использования. Применяя эту процедуру, ASTM не отказывается от

любое из своих прав на обеспечение соблюдения настоящего Соглашения или на защиту своей интеллектуальной собственности путем

любым другим способом, разрешенным законом. Лицензиат признает и соглашается с тем, что ASTM может внедрять

определенная идентифицирующая или отслеживающая информация в продуктах ASTM, доступных на Портале.

Лицензиат признает и соглашается с тем, что ASTM может внедрять

определенная идентифицирующая или отслеживающая информация в продуктах ASTM, доступных на Портале.

9. Пароли:

Лицензиат должен немедленно уведомить ASTM

о любом известном или предполагаемом несанкционированном использовании(ях) своего пароля(ей) или о любом известном или предполагаемом

нарушение безопасности, включая утерю, кражу, несанкционированное раскрытие такого пароля

или любой несанкционированный доступ или использование Продукта ASTM. Лицензиат несет исключительную ответственность

для сохранения конфиденциальности своего пароля (паролей) и для обеспечения авторизованного

доступ и использование Продукта ASTM. Личные учетные записи/пароли не могут быть переданы.

10. Отказ от гарантии:

Если не указано иное в настоящем Соглашении,

все явные или подразумеваемые условия, заверения и гарантии, включая любые подразумеваемые

гарантия товарного состояния, пригодности для определенной цели или ненарушения прав

отказываются от ответственности, за исключением случаев, когда такие отказы признаются юридически недействительными.

11. Ограничение ответственности:

В случаях, не запрещенных законом,

ни при каких обстоятельствах ASTM не несет ответственности за любые потери, повреждения, потерю данных или за особые, косвенные,

косвенные или штрафные убытки, независимо от теории ответственности,

возникающие в результате или в связи с использованием продукта ASTM или загрузкой документов ASTM.

Ни при каких обстоятельствах ответственность ASTM не будет превышать сумму, уплаченную Лицензиатом по настоящему Лицензионному соглашению.

12. Общие.

A. Прекращение действия:

Настоящее Соглашение действует до

прекращено. Лицензиат может расторгнуть настоящее Соглашение в любое время, уничтожив все копии

(на бумажном, цифровом или любом носителе) Документов ASTM и прекращении любого доступа к Продукту ASTM.

B. Применимое право, место проведения и юрисдикция:

Это

Соглашение должно толковаться и толковаться в соответствии с законодательством

Содружество Пенсильвании. Лицензиат соглашается подчиняться юрисдикции и месту проведения

в суды штата и федеральные суды Пенсильвании по любому спору, который может возникнуть в соответствии с настоящим

Соглашение. Лицензиат также соглашается отказаться от любых претензий на неприкосновенность, которыми он может обладать.

C. Интеграция:

Настоящее Соглашение представляет собой полное соглашение

между Лицензиатом и ASTM в отношении его предмета. Он заменяет все предыдущие или

одновременные устные или письменные сообщения, предложения, заверения и гарантии

и имеет преимущественную силу над любыми противоречащими или дополнительными условиями любой цитаты, заказа, подтверждения,

или другое сообщение между сторонами, относящееся к его предмету в течение срока действия

настоящего Соглашения. Никакие изменения настоящего Соглашения не будут иметь обязательной силы, если они не будут в письменной форме

и подписан уполномоченным представителем каждой стороны.

Никакие изменения настоящего Соглашения не будут иметь обязательной силы, если они не будут в письменной форме

и подписан уполномоченным представителем каждой стороны.

D. Переуступка:

Лицензиат не может переуступать или передавать

свои права по настоящему Соглашению без предварительного письменного разрешения ASTM.

E. Налоги.

Лицензиат должен уплатить все применимые налоги,

за исключением налогов на чистый доход ASTM, возникающий в результате использования Лицензиатом Продукта ASTM.

и/или права, предоставленные по настоящему Соглашению.

Бринелль и Роквелл Металл и твердость стали

Различные типы стали и металлов обладают рядом различных свойств или качеств, которые необходимы для их использования, и одной из общих потребностей в отрасли является проверка или измерение этих физических свойств. В мире металлов есть тесты на все, от прочности на растяжение до ударной вязкости, пластичности и многого другого, а для тех, кто интересуется, почему мы еще не упомянули об этом, есть пара общих тестов на твердость металла и стали, очень важное качество.

В мире металлов есть тесты на все, от прочности на растяжение до ударной вязкости, пластичности и многого другого, а для тех, кто интересуется, почему мы еще не упомянули об этом, есть пара общих тестов на твердость металла и стали, очень важное качество.

В Wasatch Steel мы будем рады помочь не только с различными стальными изделиями и материалами, но и со стальными услугами и многими другими областями помощи, когда вы ищете подходящую стальную продукцию для нужд вашего проекта. Двумя наиболее распространенными тестами, используемыми для определения твердости металла и стали, являются тест Бринелля и тест Роквелла. Они относительно похожи в нескольких отношениях, но также имеют некоторые важные различия, которые могут определить, какой тест вы используете для данной стали или металла. Вот краткий обзор твердости металла и того, почему это важно, а также основы обоих этих типов испытаний, их различий и того, как они обычно используются.

Основы твердости металла

Твердость металла является жизненно важным качеством любого металла и относится к способности этого металла или металлического сплава сопротивляться пластической деформации. Следует отметить, что эта деформация относится к определенному месту на металле, а не к общему месту. Кроме того, твердость металла можно определить как устойчивость металла к рискам, таким как вдавливание, царапание или истирание.

Следует отметить, что эта деформация относится к определенному месту на металле, а не к общему месту. Кроме того, твердость металла можно определить как устойчивость металла к рискам, таким как вдавливание, царапание или истирание.

Почему твердость важна для металлов в конструкционных применениях? Потому что это прямая мера способности металла сопротивляться износу. На твердость могут влиять различные факторы, в том числе легирующие элементы, используемые в металле, термическая обработка, деформационное упрочнение или любые другие методы упрочнения, которые могут быть рассмотрены.

Тесты на твердость были созданы, чтобы помочь нам понять уровни твердости, которые могут значительно различаться даже в пределах одного и того же семейства металлов. Далее мы рассмотрим тесты на твердость и их отличия, а также то, почему и как они используются.

Твердость по Бринеллю

Технически говоря, Бринелль относится к шкале твердости, которая устанавливает числовое значение твердости данного металла. Методом определения твердости металла по Бринеллю является критерий Бринелля, и его полные спецификации содержатся в ASTM E10 для тех, кто заинтересован.

Методом определения твердости металла по Бринеллю является критерий Бринелля, и его полные спецификации содержатся в ASTM E10 для тех, кто заинтересован.

С общей точки зрения испытание на твердость по Бринеллю включает в себя прижатие сертифицированного индентора Бринелля к металлу. Это делается с использованием заранее определенной нагрузки и с заданным количеством времени, которые указаны как часть теста. Как правило, индентор представляет собой 10-миллиметровый шарик из закаленной стали, обеспечивающий усилие примерно 3000 кгс для стали и других подобных металлов.

Однако, когда тест проводится для значительно более твердых или более мягких металлов, тест меняется. Сначала применяется индентор, но затем он удаляется, а ширина создаваемого им отпечатка измеряется с помощью микроскопа. Затем это измерение будет преобразовано в значение твердости с использованием базовой шкалы Бринелля.

Сходство с твердостью по Роквеллу

В некоторых аспектах шкала твердости по Бринеллю, которую мы только что рассмотрели, очень похожа на другой метод, известный как твердость по Роквеллу. Оба используются для присвоения числового значения твердости металла, и оба включают испытание, в котором используется индентор определенного размера, приложенный к металлу в течение заданного периода времени и с применением заданной силы. Как и при испытании на твердость по Бринеллю, результирующее значение вдавливания от индентора преобразуется в значение твердости с использованием применимой шкалы.

Оба используются для присвоения числового значения твердости металла, и оба включают испытание, в котором используется индентор определенного размера, приложенный к металлу в течение заданного периода времени и с применением заданной силы. Как и при испытании на твердость по Бринеллю, результирующее значение вдавливания от индентора преобразуется в значение твердости с использованием применимой шкалы.

Отличия от твердости по Роквеллу

Кроме того, между этими двумя тестами есть несколько важных отличий, и вам стоит их знать, если вы хотите проверить какой-либо металл на твердость. Вот эти отличия:

- Для теста Бринелля в качестве индентора используется шарик из закаленной стали диаметром 10 мм; для теста Роквелла шарик будет либо намного меньше (обычно менее 4 мм), либо будет сделан из алмазного конуса, в зависимости от конкретного испытываемого металла.

- Тест Бринелля предназначен для измерения ширины вмятины на металле, тогда как тест Роквелла измеряет глубину, которую создает вмятина, устанавливая нулевое положение с предварительной нагрузкой до приложения основной нагрузки.

После того, как в испытании Роквелла будет приложена основная нагрузка, она будет удалена и останется только предварительная нагрузка – и это пройденное расстояние измеряет испытательная машина Роквелла.

После того, как в испытании Роквелла будет приложена основная нагрузка, она будет удалена и останется только предварительная нагрузка – и это пройденное расстояние измеряет испытательная машина Роквелла. - Шкалы преобразования для этих двух типов не совпадают, и их не следует путать друг с другом.

Общее использование тестов

Когда дело доходит до общего использования этих тестов, было бы намного быстрее перечислить области, в которых они , а не используются в металлургической и сталелитейной промышленности. Они буквально повсюду, чрезвычайно важны для понимания того, как данный металл будет сопротивляться истиранию, царапинам и другим формам износа, а также как они будут взаимодействовать с другими металлами или материалами, также используемыми в процессе строительства.

По этой причине они используются в самых разных отраслях. Например, они встречаются в поршнях двигателей и лопатках реактивных турбин, а также в таких компонентах, как крепежное оборудование, корпуса кораблей и многих других компонентах, где возможен значительный износ.

Метод Бринелля (Часть 2).

Метод Бринелля (Часть 2). Детали, обычно проверяемые этим методом, включают гайки и болты, ручные инструменты, пряжки ремней безопасности, цепи, пружины, оси, подшипники и лезвия.

Детали, обычно проверяемые этим методом, включают гайки и болты, ручные инструменты, пряжки ремней безопасности, цепи, пружины, оси, подшипники и лезвия. После того, как в испытании Роквелла будет приложена основная нагрузка, она будет удалена и останется только предварительная нагрузка – и это пройденное расстояние измеряет испытательная машина Роквелла.

После того, как в испытании Роквелла будет приложена основная нагрузка, она будет удалена и останется только предварительная нагрузка – и это пройденное расстояние измеряет испытательная машина Роквелла.