Бронза состав применение и свойства: Состав и свойства бронзы влияют на технические характеристики сплава и расширяют его применение.

alexxlab | 11.05.1993 | 0 | Разное

Состав и свойства бронзы влияют на технические характеристики сплава и расширяют его применение.

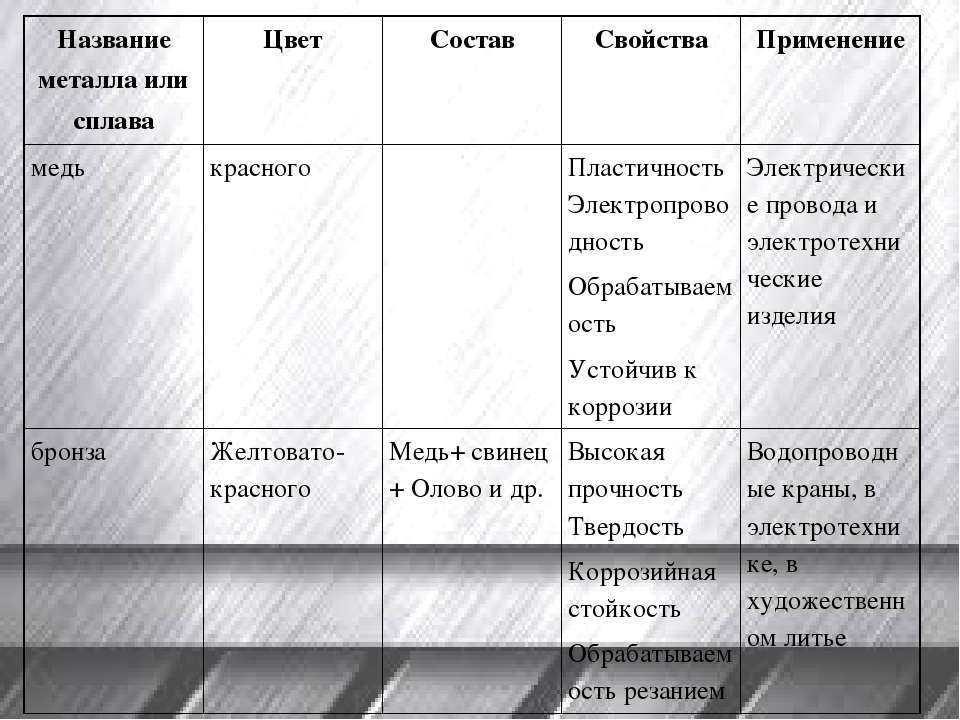

Бронза известна человечеству более 3000 лет как высокопрочный сплав на основе меди и олова. Металл обладает повышенной прочностью, не подвержен коррозии, хорошо поддается ковке, из-за чего сфера его применения затрагивает большинство отраслей промышленности. Современные бронзовые сплавы, помимо главных компонентов, могут включать в себя некоторые другие легирующие добавки, от 2,5-3% и более. В состав сплава могут включаться такие химические элементы, как свинец, хром, железо и другие компоненты, которые оказывают благотворное влияние на свойства бронзы, и ее применение в последние годы набирает популярность.

Свойства бронзы

Физические и химические свойства бронзовых сплавов разнятся в зависимости от типа легирующей добавки. Ниже кратко описаны свойства бронзы:

- Повышенная прочность.

- Низкий коэффициент трения, что позволяет ее использовать в качестве поверхности контакта при изготовлении деталей высокоточных станков и инструментов.

- Стойкость против образования коррозии.

- Хорошая свариваемость – при термическом воздействии прочностные и деформационные характеристики практически не изменяются.

- Повышенная стойкость против воздействия агрессивной окружающей среды.

Бронзовый сплав может иметь разные оттенки, от белого до красноватого, что зависит от концентрации добавок при его изготовлении.

Характеристики бронзы

Химический состав и свойства бронзы напрямую влияют на ее технологические особенности:

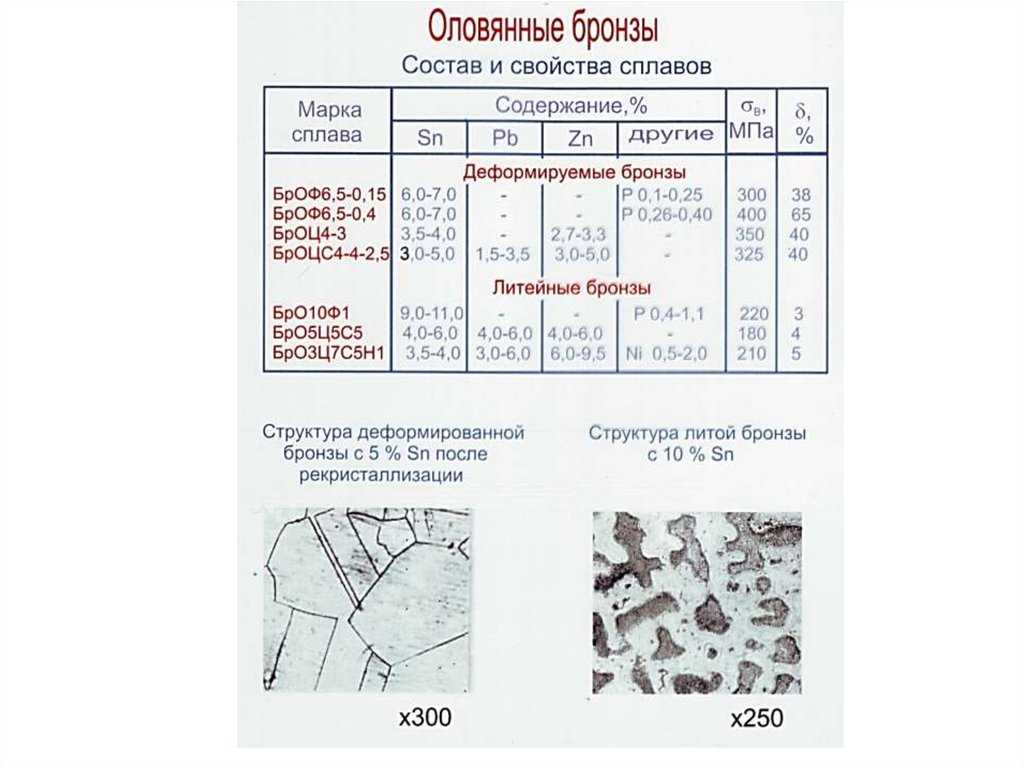

- При введении в состав бронзового сплава олова с концентрацией не более 5-6% металл хорошо поддается пластическим деформациям. Данное свойство позволяет производить готовые изделия и детали с применением штамповки или ковки, а также вытягивать бронзовую проволоку разных диаметров.

- При смешивании меди в количестве 77-83%, свинца 8-11% и олова 9-11% прочность сплава возрастает, а пластичность снижается. Такие бронзы называются литейными.

Служат сырьем для изготовления фасонных деталей, например, шестеренок или обойм для шариковых подшипников.

Служат сырьем для изготовления фасонных деталей, например, шестеренок или обойм для шариковых подшипников. - Бронза БрОФ, свойства которой позволяют применять сплав в литейном производстве, изготовлена при добавлении олова и фосфора, о чем свидетельствуют первые буквы в данной аббревиатуре. БрОФ характеризуется сохранением пластических свойств при экстремально низких температурах, что обеспечивает применение металла на объектах газовой и нефтеперерабатывающей промышленности.

Главным недостатком любого бронзового сплава является его низкая теплопроводность. Из-за этого изделия не могут использоваться при изготовлении электродов, где требуется быстрый нагрев элемента и отвод тепла. По той же причине сплав не применяется в тормозных системах автомобилей и других видах колесной техники.

Бронзовые сплавы производятся на специализированных объектах металлургической промышленности при помощи метода электрической индукции. При сплавлении меди с легирующими добавками происходит соединение элементов на молекулярном уровне, что дает однородный состав нового металла.

состав, свойства, сфера применения © Геостарт

Рубрика: Ремонт и инженерка

Бронза – сплав меди с другим веществом (в большинстве случаев это олово). Также благородный металл может состоять из многокомпонентной комбинации с применением алюминия, кремния, бериллия, свинца.

Что такое бронза

Бронза – это сплав меди, в котором основным легирующим компонентом выступают как металлы, так и не металлы. Непосредственные характеристики полученных сплавов определяются их соотношением и фазовым составом расплавов.

Чаще всего за основу берут олово. Реже, но встречаются, сплавы с добавлением алюминия, кремния, бериллия, свинца. Но фактически во всех вариациях сплавов используют незначительное количество фосфора и цинка.

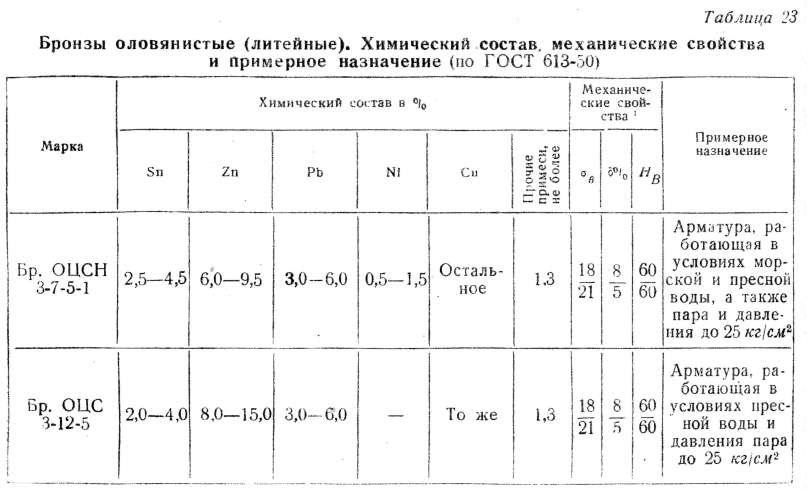

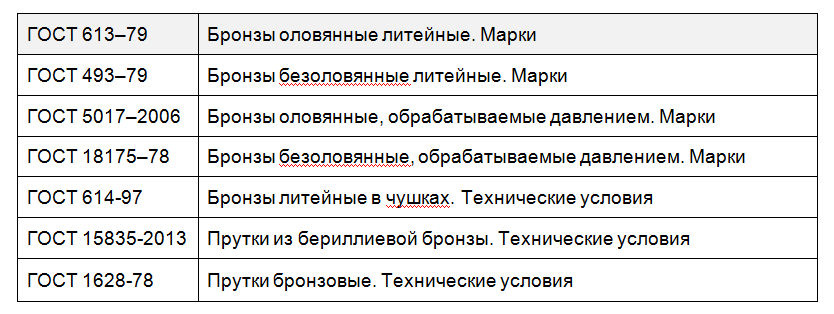

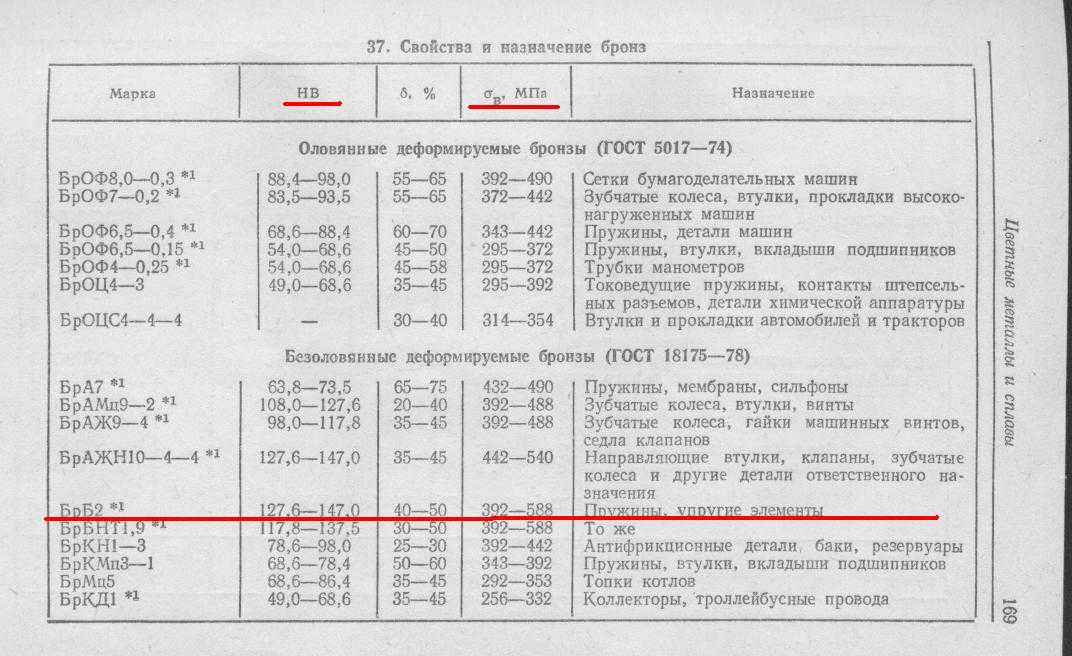

Полезно! Состав и свойства бронзы определяются межгосударственными стандартами. ГОСТ 613-79 «Бронзы оловянные литейные» и ГОСТ 18175-78 «Бронзы безоловянные, обрабатываемые давлением».

ГОСТ 613-79 «Бронзы оловянные литейные» и ГОСТ 18175-78 «Бронзы безоловянные, обрабатываемые давлением».

Немного истории

Самая древняя находка изделий из бронзы была обнаружена неподалёку от реки Топлица в южной части современной Сербии. Датируется она V в. до н.э. В нашей стране обнаружение самого старого бронзового артефакта произошло в 1897 г. и относится к так называемой Майкопской культуре, существовавшей в IV в. до н.э. Изделия преимущественно представлены в виде сплава из бронзы и мышьяка. Постепенно о существовании мягкого эластичного металла узнали на Ближнем Востоке, в Египте.

Вышеупомянутая мышьяковая бронза считается первым видом этого металла. Однако сплав имел широкий перечень недостатков, связанных с вредным для здоровья процессом изготовления и сравнительно высокой стоимостью, которая объяснялась дороговизной мышьяка. Это стало причиной её постепенного вытеснения с мирового рынка и использованием более экологичного и дешевого состава – оловянной бронзы (это сплав олова и меди).

Если на этапе появления металл применялся для изготовления хозяйственных и рабочих предметов, то к V в. н. э. в Древней Греции её стали применять для отливки скульптур. Позже сплав превратился в основной источник денежной индустрии – из него отливали монеты.

Лишь в средних веках бронзу стали использовать в производстве предметов вооружения, церковных колоколов.

Отличие видов, классификация

Деление на виды осуществляется исходя из конкретных компонентов состава. Например, изготовленная с использованием олова с меньшим процентным соотношением свинца либо фосфора способствует эффективному легированию. Благодаря этому усиливается прочность и твёрдость сплава. Он лучше переносит плавку, хорошо держит заданную форму. Поверхность отлично поддаётся шлифованию, усиливаются рабочие и визуальные показатели.

Однако, сплав бронзы, это не только концентрация меди и олова. Существуют виды, состав которых построен по новой формуле, кардинально отличающейся от вышеупомянутой. Эта группа сплавов получила название безоловянная бронза. По техническим и эксплуатационным характеристикам, они ничем не уступают оловянной, а по некоторым показателям, даже превосходят её.

Эта группа сплавов получила название безоловянная бронза. По техническим и эксплуатационным характеристикам, они ничем не уступают оловянной, а по некоторым показателям, даже превосходят её.

Также деление осуществляется по технологическому параметру. По этому признаку бронза может быть деформируемой и литейной.

- Деформируемая – используется для механической обработки. Отлично шлифуется, куётся, режется. Процент олова в составе не превышает 5 единиц, что способствует нужной пластичности. Используется для изготовления листового металла, проволоки, прутьев, лент – изделий, применяющихся в строительстве.

- Литейная – применяется для изготовления литейных изделий. Преимущественно служит для производства литых изделий: шестерни, вкладыши подшипников, трубопроводная арматура.

Оловянная

Оловянная бронза – это сплав с преобладающим количеством меди, смешанной с оловом. Исторически доказано, что данный состав является одним из первых, освоенных человеком разумным.

Недостатком бронзы является то, что она практически не видоизменяется при воздействии давления. Это условие не позволяет использовать её в других популярных видах металлообработки: ковке, штамповке, прокатке, резке, заточке.

Такая особенность относит её к непосредственно группе литейных металлов. Кроме того, по этим характеристикам она нисколько не уступает другим. Например, бронза имеет минимальный процент усадки (1%), для латуни и чугуна этот показатель равен 1,5%, сталь показывает ещё большее значение – 2%.

Исходя из этих критериев, вне зависимости от склонности к ликвации и сравнительно невысокой текучести, бронза востребована в получении сложноформовых отливок, в том числе и относящихся к художественному литью.

Полезно! Ликвация – неоднородный состав химических элементов, возникающий в результате преобразования последних в кристаллы с определённой структурой (кристаллизации).

Безоловянная

Под понятием «бронза» могут подразумеваться иные медные сплавы, в которых не содержится олово. Это латунь, константан и алюминиевая бронза. Последняя лидирует по показателю механических качеств, более устойчива к химическим воздействиям.

Полезно! При добавлении кремния в медь, образуется сплав, обладающий отличной текучестью.

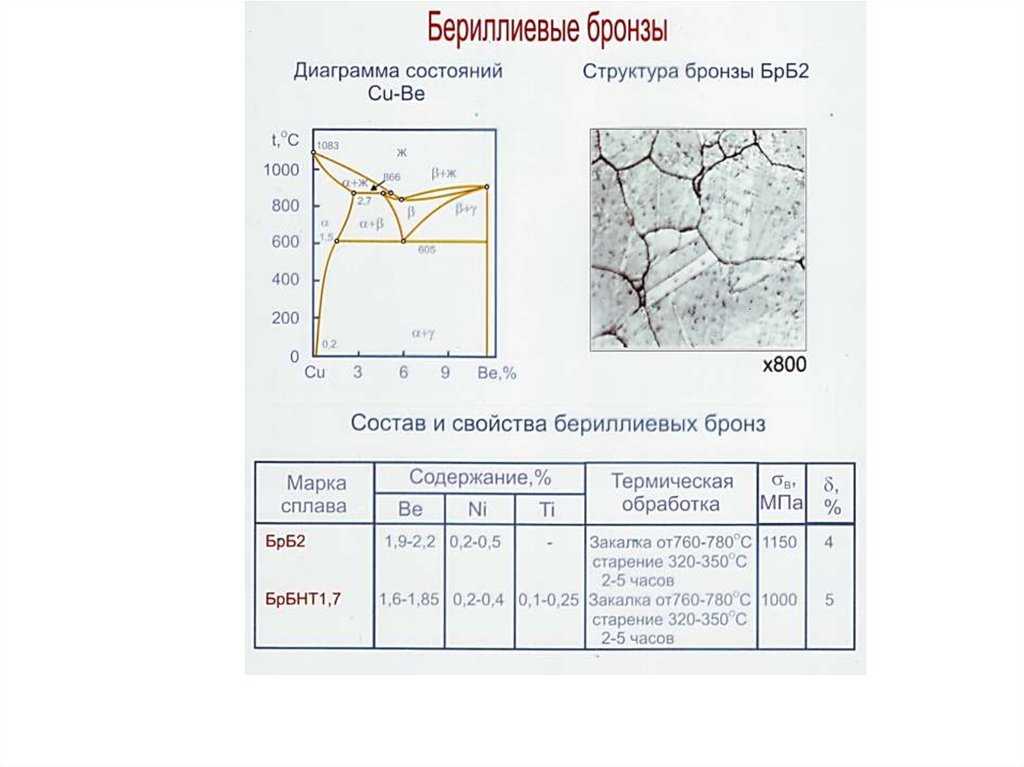

Лучшие показатели упругости свойственны бериллиевой бронзе. Также этот сплав отличается высокой твёрдостью. Он хорошо подвергается обработке (резке), часто используется для изготовления пружин, мембран, пружинящих контактов.

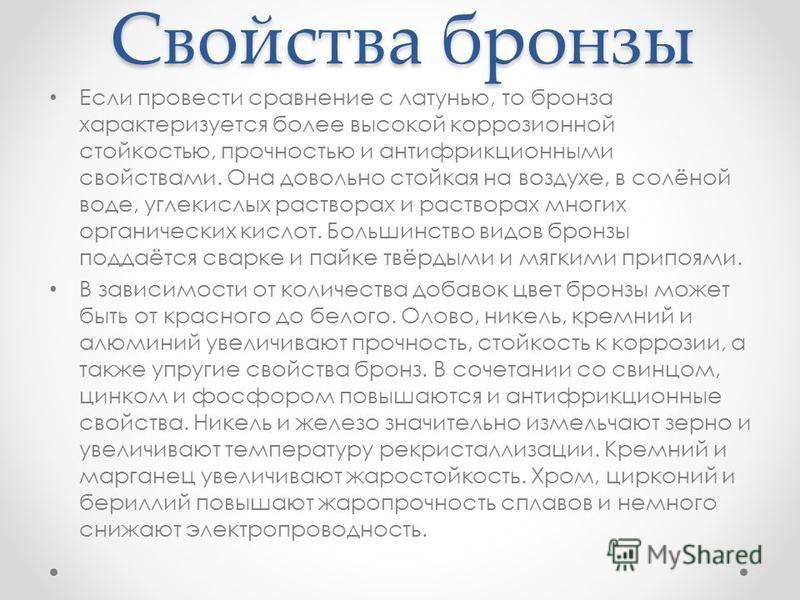

Свойства металла

В отличие от латуни бронза устойчивее переносит коррозию и любые механические воздействия, имеет лучшие антифрикционные свойства (показатель низкого коэффициента трения материалов). Она менее подвержена разрушению при длительном контакте с кислородом, солёной водой, углекислым газом, органическими кислотами. Большая часть разновидностей бронзовых сплавов подлежит варке и пайке посредством мягкого или твёрдого припоя.

Цвет металла определяется от количества и наименования добавленных компонентов. Варьируется он в диапазоне от белого, до красного. Физические свойства бронзы определяются в зависимости от легирующих элементов:

- Показатель прочности определяется в зависимости от присутствия олова, никеля, алюминия и кремния.

- Увеличение антифрикционных свойств происходит за счёт за счёт добавления свинца или фосфора.

- Рост температуры рекристаллизации осуществляется за счёт снижения размера зёрен сплава. Отражается это при добавлении никеля и железа.

- Стойкость к высоким температурам сказывается при внесении частиц кремния или марганца. Кроме того, увеличение жаропрочности происходит при добавлении хрома, циркония и бериллия, которые также сказываются на понижении коэффициента электропроводности.

Область применения

Вышеупомянутые свойства бронзы отражаются на том, что она становится достаточно популярной. Сплав применяется во многих отраслях: машиностроении, металлургии, электротехнике, химической промышленности, быту. В качестве более пристального раскрытия темы можно привести детальные примеры.

Сплав применяется во многих отраслях: машиностроении, металлургии, электротехнике, химической промышленности, быту. В качестве более пристального раскрытия темы можно привести детальные примеры.

Промышленность

Как уже упоминалось, из-за низкой способности к усадке, оловянная бронза широко используется для изготовления пружин, подшипников, прижимных контактов.

Алюминиевая бронза дешевле, чем оловянная, но именно первый сплав имеет отличные антикоррозийные качества. Это делает его востребованным в изготовлении аппаратуры химического назначения и той, что часто контактирует с солёной морской водой.

Сплавы, имеющие высокую пластичность и упругость используются в производстве автомобильных прокладок, составляющих измерительных приборов, шестерен.

Материалы, невосприимчивые к возникновению коррозии и имеющие хорошую электропроводность, успешно применяют в электротехнической отрасли. К примеру, из бериллиевой бронзы изготавливают детали, пружинные контакты и интегральные схемы для мобильных телефонов, смартфонов и других гаджетов. По этой же причине металл используют в производстве фитинга для монтажа трубопроводов: краны, клапаны, тройники, переходники.

По этой же причине металл используют в производстве фитинга для монтажа трубопроводов: краны, клапаны, тройники, переходники.

Бытовое назначение

Долговечность, твёрдость, прочность, стойкость к неблагоприятным условиям и воздействиям окружающей среды делают бронзу востребованной для изготовления уличных декоративных элементов. Встретить изделия из сплава можно практически на любой улице: фонари, скамейки, беседки, скульптуры и статуи.

За счёт оригинального желтоватого или красноватого оттенка, бронза считается высоко эстетическим композитом. Эта характеристика объясняет её популярность при изготовлении статуэток, мелких предметов интерьера и уличного декора.

Алюминиевой бронзе свойственен оттенок золотого. По этому признаку сплав используется для производства украшений: серёжек, колец, кулонов.

Популяризация бронзовой кухонной посуды наблюдалась ещё в начале Бронзового века, присутствует эта традиция и сегодня.

Процесс изготовления бронзы

Как уже упоминалось, бронза – это многокомпонентный сплав меди с другими элементами. В роли шихты для её производства применяют чистые металлы или уже скомбинированные сплавы, имеющие вид чушки. Последний способ более популярен и служит основным методом для приготовления литьевого сплава. Осуществляется он в 4 приёма:

В роли шихты для её производства применяют чистые металлы или уже скомбинированные сплавы, имеющие вид чушки. Последний способ более популярен и служит основным методом для приготовления литьевого сплава. Осуществляется он в 4 приёма:

- Загрузка готового сырья. Процесс выполняется размещением чушек в графитно-шамотные или графитно-карборудные тигли. Перед использованием формы предварительно прокаливаются и просушиваются.

- Приготовление расплава. На первом этапе плавится медь. Загружается она всем объёмом или небольшими партиями. Позже вносится фосфористая медь, что становится причиной образования жидкого фосфата, который удаляется. Только после очистки добавляются иные составляющие, которые предусмотрены рецептурой.

- Перегрев. Содержимое тиглей нагревается до 1 150-1 200°С. На этом этапе оловянная бронза выплавляется с помощью древесного угля или угля с добавлением солей. При обнаружении кремния, магния или алюминия (выступающих в данном случае в роли шлака), вносятся жидкие солевые флюсы.

- Дегазация. Здесь происходит очистка внутренней структуры от содержащегося в ней газа. В большинстве случаев это водород.

Важно! На заключительном этапе выполняется цикл модифицирования для увеличения качественных свойств полученного сплава. Конкретный метод определяется в зависимости от конечного состава бронзы.

Заключение

История открытия бронзы тянется из глубины веков. На протяжении нескольких тысячелетий человек изготавливал их этого сплава приспособления, облегчающие его жизнь. Сегодня она не менее популярна, чем в прошлом тысячелетии и, благодаря своим удивительным свойствам, применяется практически повсеместно.

автор Козырев Михаил |

Состав и свойства бронзы

Что такое бронза? Одним из первых известных человеку металлов является бронза. Бронза — это сплав меди, олова и других металлов, имеющий золотисто-коричневый цвет. В бронзовом веке это был самый твердый из используемых металлов, и он по-прежнему остается важным металлом сегодня. Эти факты о бронзе охватывают ее состав, характеристики и области применения. Большинство современных бронз содержат 88% меди и 12% олова, хотя составы могут различаться. Марганец, алюминий, никель, фосфор, кремний, мышьяк или цинк также могут присутствовать в бронзе.

Бронза — это сплав меди, олова и других металлов, имеющий золотисто-коричневый цвет. В бронзовом веке это был самый твердый из используемых металлов, и он по-прежнему остается важным металлом сегодня. Эти факты о бронзе охватывают ее состав, характеристики и области применения. Большинство современных бронз содержат 88% меди и 12% олова, хотя составы могут различаться. Марганец, алюминий, никель, фосфор, кремний, мышьяк или цинк также могут присутствовать в бронзе.

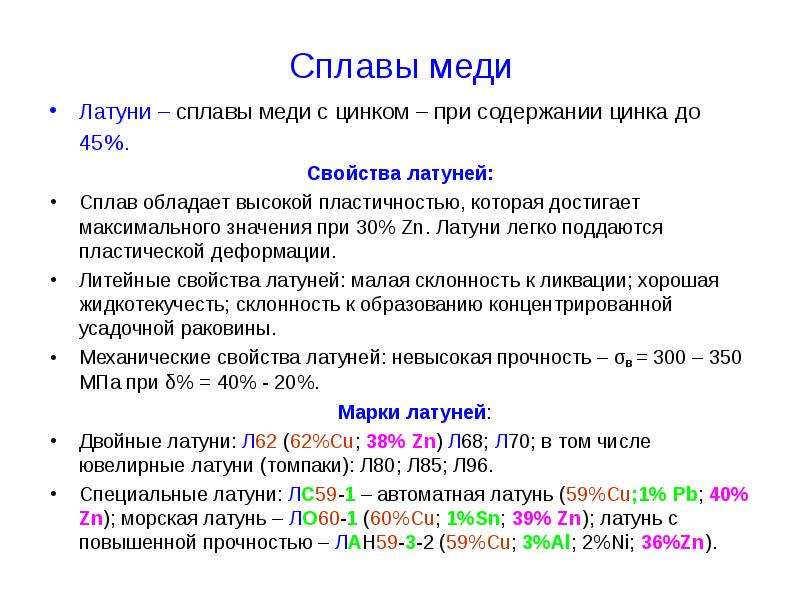

Латунь и бронза теперь часто взаимозаменяемы, несмотря на то, что исторически бронза была сплавом меди и олова, а латунь – сплавом меди и цинка. Теперь бронзу иногда считают разновидностью латуни, а медные сплавы часто называют латунью. В целом было последовательно замечено, что бронза определяется в соответствии с ее элементным составом. Музеи и историческая литература часто используют всеобъемлющее слово «медный сплав», чтобы избежать двусмысленности. Латунь бывает различных распространенных разновидностей, включая красный металлик, цветную латунь, латунь 330, латунь 360 и латунь 464.

Эпоха, когда бронза была наиболее часто используемым и самым твердым металлом, известна как бронзовый век. Ближневосточный город Шумер был основан в четвертом тысячелетии до нашей эры. По крайней мере, уже в пятом тысячелетии до нашей эры мягкая медь и хрупкий камень были заменены бронзой. Мышьяковистая бронза, которая была обнаружена в природе или создана путем объединения медных и мышьяковых руд, была типом бронзы, используемой в бронзовом веке. В третьем тысячелетии до нашей эры появилась оловянная бронза. Мышьяковистая бронза не может быть безопасно очищена, в то время как оловянная бронза безопаснее, легче отливается и прочнее.

Примерно в тот же период Китай и Индия вступили в бронзовый век. Кое-что из метеоритного железа делали даже в бронзовом веке, но выплавка железа не была распространена. Железный век начался около 1300 г. до н.э. и наступил после бронзового века. Бронза продолжала часто использоваться в железном веке.

Состав и обработка бронзы влияют на ее характеристики. Однако большая часть бронзы имеет следующие характеристики:

- От коричневого до золотистого – это множество оттенков бронзы.

- Считается очень пластичным.

- Обычно он более матовый, чем латунь.

- Латунь и бронза имеют несколько разные температуры плавления.

- Как бронзовые, так и латунные металлы часто имеют кольцеобразные метки на поверхности.

- Бронза — очень ковкий металл.

- Трение между бронзой и другими металлами минимально.

- Искры не летят при ударе бронзы о твердую поверхность. Это делает сплав пригодным для использования с легковоспламеняющимися или взрывоопасными материалами.

- Бронза немного расширяется при затвердевании из расплава, в отличие от других металлов.

Это идеально подходит для литья, поскольку гарантирует, что металл заполнит форму по мере его охлаждения.

Это идеально подходит для литья, поскольку гарантирует, что металл заполнит форму по мере его охлаждения. - По сравнению с чугуном бронза не такая хрупкая.

- По сравнению с железом или сталью температура плавления сплава ниже.

- По сравнению с большинством сталей бронза является лучшим проводником тепла и электричества.

- Бронза окисляется на воздухе и приобретает тусклый медный налет. Однако патина влияет только на поверхность, защищая металл под ней. Исходным компонентом патины является оксид меди, который со временем превращается в карбонат меди.

- Бронза подвергается коррозии в морской воде, но защищена от воздуха патиной. «Бронзовая болезнь», или обширная коррозия, вызывается хлоридами. Но бронза обычно обладает сильной коррозионной стойкостью в морской воде, как медь и латунь.

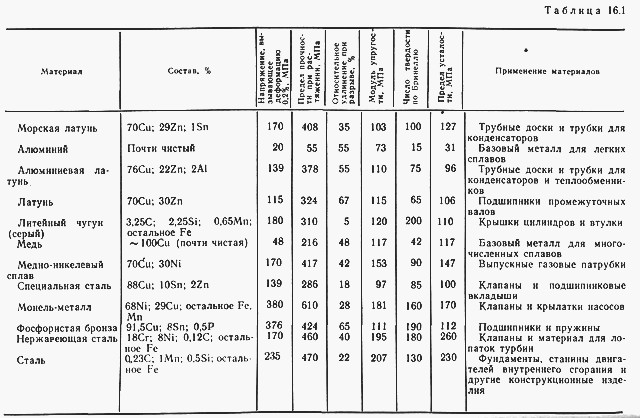

Поскольку свойства материала интенсивны, они не зависят от массы объекта и могут изменяться в любое время из одного места в системе в другое. Изучение структур материалов и связь их с их свойствами находится в центре внимания материаловедения (механического, электрического и т. д.). Поскольку они обладают желаемым сочетанием механических свойств, материалы обычно выбирают для использования в различных областях. Материальные качества важны для структурных применений, и их необходимо принимать во внимание.

Изучение структур материалов и связь их с их свойствами находится в центре внимания материаловедения (механического, электрического и т. д.). Поскольку они обладают желаемым сочетанием механических свойств, материалы обычно выбирают для использования в различных областях. Материальные качества важны для структурных применений, и их необходимо принимать во внимание.

Согласно механике материалов прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Связь между внешними нагрузками, приложенными к материалу, и возникающей при этом деформацией или изменением размеров материала учитывается при определении прочности материала. Прочность материала определяется его способностью выдерживать приложенную нагрузку без разрушения или пластической деформации.

Предельная прочность на растяжение:

Алюминиевая бронза, UNS C95400, имеет максимальную прочность на растяжение примерно 550 МПа.

Оловянная бронза, часто известная как пушечная бронза UNS C90500, имеет максимальную прочность на растяжение примерно 310 МПа.

Около 1380 МПа – максимальная прочность на растяжение бериллиевой меди, UNS C17200.

Предел прочности при растяжении также известен как максимальное значение на типичной кривой напряжения-деформации. Это эквивалентно максимальному напряжению, которое может выдержать конструкция при растяжении. Если это напряжение приложить и поддерживать, произойдет перелом; предел прочности при растяжении часто сокращается как «предел прочности» или «предел». Это значение часто значительно превышает предел текучести (на 50–60 % больше, чем предел текучести для некоторых типов металлов). Пластичный материал испытывает сужение, которое представляет собой локальное уменьшение площади поперечного сечения, когда он достигает максимальной прочности. Предел прочности – это максимальное напряжение на кривой напряжения-деформации. Несмотря на то, что деформации могут продолжать расти, после достижения максимальной прочности напряжение обычно уменьшается. Поскольку это интенсивное свойство, размер тестируемого образца не влияет на его ценность. Однако это также зависит от других элементов, в том числе от того, как был подготовлен образец, есть ли поверхностные дефекты, а также от того, насколько горячими являются испытательная среда и испытуемый объект. Алюминий имеет предел прочности при растяжении 50 МПа, тогда как очень высокопрочная сталь имеет предел прочности при растяжении до 3000 МПа.

Поскольку это интенсивное свойство, размер тестируемого образца не влияет на его ценность. Однако это также зависит от других элементов, в том числе от того, как был подготовлен образец, есть ли поверхностные дефекты, а также от того, насколько горячими являются испытательная среда и испытуемый объект. Алюминий имеет предел прочности при растяжении 50 МПа, тогда как очень высокопрочная сталь имеет предел прочности при растяжении до 3000 МПа.

Алюминиевая бронза, UNS C95400, имеет предел текучести примерно 250 МПа.

Оловянная бронза, часто известная как пушечная бронза UNS C90500, имеет предел текучести примерно 150 МПа.

Бериллиевая медь, UNS C17200, имеет предел текучести около 1100 МПа.

Точка текучести на кривой напряжения-деформации — это место, где заканчивается упругая активность и начинается пластическое поведение. Свойство материала, известное как предел текучести или предел текучести, описывается как напряжение, при котором материал начинает пластически деформироваться. Однако начало нелинейной (упругой + пластической) деформации приходится на предел текучести. Материал упруго деформируется до точки текучести и восстанавливает свою первоначальную форму после устранения приложенной нагрузки. Некоторая часть деформации станет постоянной и необратимой, как только будет пройден порог текучести. Явление предела текучести — это поведение, которое демонстрируют некоторые стали и другие материалы. Низкопрочный алюминий имеет предел текучести 35 МПа, а высокопрочная сталь имеет предел текучести более 1400 МПа.

Однако начало нелинейной (упругой + пластической) деформации приходится на предел текучести. Материал упруго деформируется до точки текучести и восстанавливает свою первоначальную форму после устранения приложенной нагрузки. Некоторая часть деформации станет постоянной и необратимой, как только будет пройден порог текучести. Явление предела текучести — это поведение, которое демонстрируют некоторые стали и другие материалы. Низкопрочный алюминий имеет предел текучести 35 МПа, а высокопрочная сталь имеет предел текучести более 1400 МПа.

Алюминиевая бронза, UNS C95400, имеет модуль упругости Юнга примерно 110 ГПа.

Оловянная бронза, UNS C90500 и бронза имеют модуль упругости Юнга около 103 ГПа.

Медный бериллий, UNS C17200, имеет модуль упругости Юнга 131 ГПа.

Модуль упругости Юнга обычно определяется при испытании на растяжение и представляет собой модуль упругости для напряжения растяжения и сжатия в режиме линейной упругости при одноосной деформации. Тело сможет восстановить свои пропорции после снятия нагрузки, вплоть до определенного уровня стресса. Атомы в кристалле перемещаются из своего положения равновесия в результате приложенных напряжений, но все они движутся в одном направлении и сохраняют свою относительную геометрию. При снятии напряжения остаточная деформация отсутствует, поскольку все атомы возвращаются в исходное положение. Закон Гука гласит, что напряжение (в зоне упругости) пропорционально деформации, а наклон равен модулю Юнга.

Тело сможет восстановить свои пропорции после снятия нагрузки, вплоть до определенного уровня стресса. Атомы в кристалле перемещаются из своего положения равновесия в результате приложенных напряжений, но все они движутся в одном направлении и сохраняют свою относительную геометрию. При снятии напряжения остаточная деформация отсутствует, поскольку все атомы возвращаются в исходное положение. Закон Гука гласит, что напряжение (в зоне упругости) пропорционально деформации, а наклон равен модулю Юнга.

Алюминиевая бронза, UNS C95400, имеет твердость по Бринеллю примерно 170 МПа. Количество алюминия (и других сплавов) и напряжения, вызванные холодной обработкой, увеличивают твердость алюминиевых бронз.

Оловянная бронза, UNS C90500 и бронза имеют твердость по Бринеллю примерно 75 BHN.

Бериллий меди, UNS C17200, имеет твердость по Роквеллу около 82 HRB.

Одним из наиболее часто используемых тестов на твердость при вдавливании, созданных для определения твердости, является тест на твердость по Роквеллу. Тестер Роквелла исследует глубину проникновения индентора под большой нагрузкой (большая нагрузка) по сравнению с проникновением, сделанным при предварительном нагружении, в отличие от теста Бринелля (незначительная нагрузка). Основная нагрузка прикладывается и снимается при сохранении второстепенной нагрузки, которая устанавливает нулевое положение. Значение твердости по Роквеллу определяется путем сравнения глубины проникновения до и после приложения первичной нагрузки. Другими словами, можно сказать, что твердость и глубина проникновения обратно пропорциональны. Основным преимуществом твердости по Роквеллу является простое отображение уровней твердости. Результатом является безразмерное число, представленное буквами HRA, HRB, HRC и т. д., где последняя буква обозначает соответствующую шкалу Роквелла.

Тестер Роквелла исследует глубину проникновения индентора под большой нагрузкой (большая нагрузка) по сравнению с проникновением, сделанным при предварительном нагружении, в отличие от теста Бринелля (незначительная нагрузка). Основная нагрузка прикладывается и снимается при сохранении второстепенной нагрузки, которая устанавливает нулевое положение. Значение твердости по Роквеллу определяется путем сравнения глубины проникновения до и после приложения первичной нагрузки. Другими словами, можно сказать, что твердость и глубина проникновения обратно пропорциональны. Основным преимуществом твердости по Роквеллу является простое отображение уровней твердости. Результатом является безразмерное число, представленное буквами HRA, HRB, HRC и т. д., где последняя буква обозначает соответствующую шкалу Роквелла.

Пенетратор Brale (ромбовидный конус 120°) и основная нагрузка 150 кг используются в тесте Роквелла C.

Тепловые свойства бронзы: Тепловые характеристики материалов описывают, как они реагируют на изменения температуры и приложение тепла. Температура твердого тела увеличивается, а его размеры увеличиваются в результате поглощения тепла. Однако то, как различные материалы реагируют на воздействие тепла, различается.

Температура твердого тела увеличивается, а его размеры увеличиваются в результате поглощения тепла. Однако то, как различные материалы реагируют на воздействие тепла, различается.

При реальном использовании твердых тел теплоемкость, тепловое расширение и теплопроводность часто имеют решающее значение.

Температура плавления бронзы:Около 1030°C — это температура плавления UNS C95400, алюминиевой бронзы.

Оловянная бронза, часто известная как пушечная бронза UNS C90500, имеет температуру плавления примерно 1000°C.

Около 866°C — это температура плавления медного бериллия или UNS C17200. Плавление, как правило, представляет собой переход вещества из твердого состояния в жидкое. Температура, при которой происходит это фазовое превращение, известна как температура плавления вещества. Температура плавления определяет условия, при которых возможно равновесие между твердым телом и жидкостью.

Теплопроводность бронзы: Теплопроводность алюминиевой бронзы UNS C95400 составляет 59 Вт/м (м·К).

Оловянная бронза, также известная как UNS C90500, пушечная бронза, имеет теплопроводность 75 Вт/м (м·К).

Теплопроводность бериллиевой меди UNS C17200 составляет 115 Вт/м (м·К).

Свойство, известное как теплопроводность, k (или ), измеряемое в Вт/м·K, используется для определения того, насколько хорошо твердые материалы переносят тепло. Он оценивает способность материала проводить тепло через материал. Важно помнить, что все вещества подчиняются закону Фурье, независимо от их состояния (твердое, жидкое или газообразное). Следовательно, он определяется как жидкости и газы.

Теплопроводность большинства жидкостей и твердых тел зависит от температуры, а паров зависит также от давления.

Состав бронзы:Около 88% бронзы состоит из меди, 12% из которых составляют олово и другие металлы (такие как алюминий, цинк, никель, марганец и свинец), а иногда и дополнительные металлоиды или неметаллы (мышьяк, кремний, фосфор).

Применение бронзы: Из-за своих низких фрикционных свойств бронза используется в подшипниках, музыкальных инструментах, таких как гитарные струны, других электрических контактах и судовых гребных винтах. В деревообработке бронзовая шерсть предпочтительнее стальной, поскольку она не оставляет пятен на дубе. Продукция архитектурной промышленности включает лестничные перила, почтовые ящики, оконные рамы, декоративные накладки, подшипники и колокольчики.

В деревообработке бронзовая шерсть предпочтительнее стальной, поскольку она не оставляет пятен на дубе. Продукция архитектурной промышленности включает лестничные перила, почтовые ящики, оконные рамы, декоративные накладки, подшипники и колокольчики.

Альтернативой стальной вате, которая не оставляет металлических нитей, которые могут привести к короткому замыканию и искрению, является бронзовая вата. Нефтяная промышленность как составные части нефтяных вышек. Электрические соединения и разъемы, небольшие электродвигатели и электронная промышленность. Насосы, штоки клапанов и автомобильные трансмиссии являются примерами промышленного литья. Архитектурные элементы в морской промышленности, такие как корпуса, насосы, компоненты двигателей и гребные винты

Монеты изготавливаются из бронзы. Большинство так называемых «медных» монет на самом деле бронзовые, сделанные из меди, 4% олова и 1% цинка.

С древних времен бронза использовалась для создания скульптур. Сеннахирим, царь Ассирии (706–681 гг. до н. э.), утверждал, что он был первым, кто создал массивные бронзовые статуи с использованием двухчастных форм, а скульптуры изготавливались по выплавляемой модели задолго до этого.

до н. э.), утверждал, что он был первым, кто создал массивные бронзовые статуи с использованием двухчастных форм, а скульптуры изготавливались по выплавляемой модели задолго до этого.

Медали, зеркала, защитное оборудование (молотки, молотки, гаечные ключи), винты и пружины являются дополнительными областями применения.

Различные бронзовые сплавы:Металлурги классифицируют бронзовые сплавы на основе их химического состава. Вот несколько типичных сплавов:

Алюминиевая бронза: Процентное содержание алюминия, железа и никеля в алюминиевой бронзе колеблется от 6% до 12%. Это прочный сплав с превосходной износостойкостью и коррозионной стойкостью. Идеальным сплавом для насосов, клапанов и другого оборудования, подвергающегося воздействию агрессивных жидкостей, является алюминиевая бронза.

Мельхиор: Бронзовый сплав с содержанием никеля от 2% до 30% известен как мельхиор или медно-никелевый сплав. Сплав обладает высокой термической стабильностью и устойчивостью к коррозии, особенно в паре или влажном воздухе. В морской воде он также превосходит другие виды бронзы. Корпуса кораблей, насосы, клапаны, электроника и судовое оборудование входят в число областей применения мельхиора.

В морской воде он также превосходит другие виды бронзы. Корпуса кораблей, насосы, клапаны, электроника и судовое оборудование входят в число областей применения мельхиора.

Нейзильбер: Несмотря на популярное название, нейзильбер не содержит серебра. Благодаря серебристому оттенку он получил свое название. Цинк, никель и медь присутствуют в нейзильбере. Обладает хорошей коррозионной стойкостью и умеренной прочностью. В столовой посуде, украшениях, оптических устройствах и музыкальных инструментах используется нейзильбер.

Фосфористая бронза (оловянная бронза): Оловянная бронза, часто известная как фосфористая бронза, состоит из 0,01-0,035% фосфора и 0,5-1,0% олова. Этот сплав имеет мелкое зерно, низкий коэффициент трения и высокую усталостную прочность, а также является прочным и долговечным. Сильфоны, шайбы, электрооборудование и пружины относятся к тем вещам, в которых используется фосфористая бронза.

Кремниевая бронза: Красная кремниевая бронза и красная кремниевая латунь являются компонентами кремниевой бронзы. Красная бронза содержит меньше цинка, чем красная латунь, которая содержит 20% цинка и 6% кремния. Содержание свинца низкое в кремниевой бронзе, которая также может содержать марганец, олово или железо. Кремниевая бронза чрезвычайно прочна и устойчива к коррозии. Из него изготавливают насосы и штоки клапанов.

Красная бронза содержит меньше цинка, чем красная латунь, которая содержит 20% цинка и 6% кремния. Содержание свинца низкое в кремниевой бронзе, которая также может содержать марганец, олово или железо. Кремниевая бронза чрезвычайно прочна и устойчива к коррозии. Из него изготавливают насосы и штоки клапанов.

Марганцевая бронза: Медь, цинк, алюминий, железо и до 3% марганца составляют марганцевую бронзу. Он устойчив к ударам и деформируется, а не ломается. Он часто используется в гребных винтах лодок из-за его высокой устойчивости к коррозии в морской воде. Кроме того, шестерни, гайки и болты изготовлены из марганцовистой бронзы.

Бронза для подшипников: Содержание свинца в бронзе для подшипников составляет от 6 до 8%. Его более низкое трение из-за более высокой концентрации свинца делает его полезным в приложениях с высоким износом, особенно в местах, доступ к которым или обслуживание которых затруднены. Как следует из названия, подшипниковая бронза чаще всего используется для изготовления втулок и подшипников.

Висмутовая бронза: В висмутовой бронзе содержится от 1 до 6% висмута. Он более гибкий, обладает высокой коррозионной стойкостью и теплопроводностью. Хорошо полируется, поэтому зеркала и светоотражатели изредка используют его. Подшипники чаще всего используются в промышленных условиях. Однако исторически он использовался как кухонная утварь. Сейчас его иногда используют вместо свинцовистой бронзы.

Разница между бронзой и латунью:

Согласно современным определениям, бронза — это сплав меди и олова, а латунь — сплав меди и цинка. Однако не всегда было легко отличить два сплава друг от друга. Итальянское слово «бронза», означающее «колокольный металл или латунь», имеет корни в древнем персидском слове «латунь». На самом деле слово «бронза» происходит от французского слова «бронза», которое, в свою очередь, происходит от итальянского слова «бронза». Из-за различного состава более старые артефакты лучше описывать как «медные сплавы».

Как правильно выбрать сплав металла:

Разработка и производство высококачественной детали или изделия зависит от выбора соответствующего типа металла для конкретного применения. Хотя медь, латунь и бронза обладают прочностью, коррозионной стойкостью, электро- и теплопроводностью, между этими тремя металлами существуют четкие различия. При выборе материалов из листового металла важно помнить о некоторых важных различиях, таких как:

Хотя медь, латунь и бронза обладают прочностью, коррозионной стойкостью, электро- и теплопроводностью, между этими тремя металлами существуют четкие различия. При выборе материалов из листового металла важно помнить о некоторых важных различиях, таких как:

Все три металла прочны, но не все обладают одинаковой степенью гибкости. Наивысшую степень пластичности, электропроводности и гибкости обеспечивает чистая бескислородная медь. Медь очень ковкая и обладает отличной проводимостью, хотя бронза и латунь легче поддаются обработке.

общее применение Материалом, наиболее часто считающимся идеальным для общего использования, является латунь. Он податлив, дешев, прост в отливке и имеет низкий коэффициент трения. Его можно наносить на декоративные элементы, металлические предметы, к которым часто прикасаются (например, дверные ручки), и пищевые поверхности, требующие антибактериальных или антимикробных свойств.

Коррозионная стойкость инструментов и оборудования, предназначенных для морских условий, должна быть достаточно хорошей. Лучшим материалом для предотвращения коррозии в соленой воде и морских условиях является бронза. Благодаря своей прочности и долговечности он может противостоять нагрузкам в морских условиях.

Лучшим материалом для предотвращения коррозии в соленой воде и морских условиях является бронза. Благодаря своей прочности и долговечности он может противостоять нагрузкам в морских условиях.

Piping Mart

Pipingmart – это портал B2B, специализирующийся на промышленных, металлических и трубопроводных изделиях. Кроме того, делитесь последней информацией и новостями, касающимися продуктов, материалов и различных типов марок, чтобы помочь бизнесу в этой отрасли.

Все о марганцевой бронзе: прочность, свойства и применение

Бронза — это больше, чем просто один тип металла. Благодаря исследованиям и инновациям она стала бесценным классом медных сплавов, обладающих уникальными свойствами материала. В настоящее время на складе поставщика имеется много видов бронзы, и это может стать интересной проблемой: какая бронза лучше всего подходит для вашего применения? Эта статья поможет ответить на этот вопрос, подробно описав одну из многих бронз, найденных в нашей статье о типах бронзы, а именно марганцевую бронзу. Путем исследования сильных и слабых сторон и свойств этого материала эта статья призвана показать, где следует указать марганцевую бронзу и как она стала одним из самых прочных медных сплавов современности.

Путем исследования сильных и слабых сторон и свойств этого материала эта статья призвана показать, где следует указать марганцевую бронзу и как она стала одним из самых прочных медных сплавов современности.

Физические свойства марганцевой бронзы

Рисунок 1: Качественный анализ марганцевой бронзы.

Обратите внимание на небольшое количество марганца и еще меньшее количество олова.

На рис. 1 представлена визуализация металлов, входящих в состав марганцевой бронзы. Ниже приведена количественная разбивка конкретной марганцевой бронзы (сплав UNS C86300), чтобы дать представление о легирующих элементах по весу:

- 60 – 68 % Медь

- 25 % Цинк

- 3,0–7,5 % Алюминий

- 2,5–5,0 % Марганец

- 2,0–4,0 % железа

- ≤ 0,20 % Олово

Может также присутствовать некоторое количество свинца, но марганцевая бронза всегда содержит большое количество цинка и относительно небольшое количество марганца и олова (по этой причине ее иногда называют разновидностью латуни, но существует много совпадений ). Плотность марганцовистой бронзы составляет около 7,7 г/см 3 , это желто-коричневый цвет латуни, который со временем покрывается патиной. Большинство сплавов, обозначенных как марганцевые бронзы, не подлежат термической обработке, но обладают исключительной прочностью, несмотря на то, что не поддаются процедурам упрочнения. Он немагнитен и имеет около 80% электропроводности чистой меди, а также устойчив к коррозии и износу. Трудно паять, припаивать, ацетиленокислородную сварку, дуговую сварку в среде защитного газа и угольную дуговую сварку, но можно выполнять дуговую сварку с металлическим покрытием. Как правило, его трудно обрабатывать, но можно добиться, чтобы он лучше реагировал на механические напряжения.

Плотность марганцовистой бронзы составляет около 7,7 г/см 3 , это желто-коричневый цвет латуни, который со временем покрывается патиной. Большинство сплавов, обозначенных как марганцевые бронзы, не подлежат термической обработке, но обладают исключительной прочностью, несмотря на то, что не поддаются процедурам упрочнения. Он немагнитен и имеет около 80% электропроводности чистой меди, а также устойчив к коррозии и износу. Трудно паять, припаивать, ацетиленокислородную сварку, дуговую сварку в среде защитного газа и угольную дуговую сварку, но можно выполнять дуговую сварку с металлическим покрытием. Как правило, его трудно обрабатывать, но можно добиться, чтобы он лучше реагировал на механические напряжения.

Сопротивления и слабости

Марганцевую бронзу часто выбирают по сравнению с другими бронзами из-за ее исключительной долговечности. Он может противостоять износу и коррозии лучше, чем большинство других бронз, благодаря добавлению марганца, и, хотя он не подвергается термической обработке, он может похвастаться впечатляющим профилем прочности. Он устойчив к коррозии в морской воде (хотя и в меньшей степени, чем кремниевые бронзы), и при желании его можно ковать как горячим способом, так и отливать. Его основным недостатком является его цена, так как это одна из самых сложных бронз для изготовления. Кроме того, для оптимальной работы он должен быть надежно смазан, поскольку абразивные условия ослабят целостность сплава.

Он устойчив к коррозии в морской воде (хотя и в меньшей степени, чем кремниевые бронзы), и при желании его можно ковать как горячим способом, так и отливать. Его основным недостатком является его цена, так как это одна из самых сложных бронз для изготовления. Кроме того, для оптимальной работы он должен быть надежно смазан, поскольку абразивные условия ослабят целостность сплава.

Механические свойства

В приведенной ниже таблице 1 представлены сводные данные о полезных механических свойствах марганцевой бронзы. В этом разделе будет обсуждаться каждое значение и его связь с применением этого медного сплава.

Таблица 1: Сводка механических свойств марганцевой бронзы – обратите внимание, что эти значения взяты из сводки популярных сплавов и могут варьироваться.

Механические свойства | Метрическая система | Английский |

Предел текучести при растяжении | 460 МПа | 66700 фунтов на кв. |

Модуль упругости | 105 ГПа | 15200 тысяч фунтов на квадратный дюйм |

Усталостная прочность | 170 МПа | 24700 фунтов на кв. дюйм |

Твердость (по Роквеллу B) | 65 | |

Обрабатываемость | 8-30% | |

Марганцевая бронза в первую очередь определяется ее прочностью, и это утверждение подтверждается ее пределом текучести при растяжении. Этот параметр описывает, какое усилие требуется, чтобы необратимо деформировать или «уступить» образец материала при растяжении, но на практике он часто используется как мера прочности материала. Марганцевая бронза имеет впечатляющий предел текучести 460 МПа, что превосходит некоторые алюминиевые сплавы и даже некоторые низкоуглеродистые стали. Эта прочность в сочетании с коррозионной стойкостью дает марганцу преимущество перед традиционными сплавами и в результате позволяет использовать его в большем количестве приложений.

Эта прочность в сочетании с коррозионной стойкостью дает марганцу преимущество перед традиционными сплавами и в результате позволяет использовать его в большем количестве приложений.

Модуль упругости описывает внутреннюю прочность материала и вероятность того, что он вернется к своей первоначальной форме при увеличении нагрузки. Это нелогичное значение, потому что по мере увеличения модуля упругости материала его эластичность уменьшается, то есть материал сохраняет свою форму, даже если его тянуть, толкать или сгибать. Марганцевая бронза имеет достаточно высокий модуль упругости 105 ГПа, что делает ее вдвое менее стойкой к деформации, чем большинство сталей, но в результате она также более поддается формованию. Хотя марганцевую бронзу трудно сваривать, ее можно формовать и придавать ей форму, что снижает потребность в соединении и механической обработке.

Марганцевая бронза обладает высокой износостойкостью, что означает, что она будет сохранять свой профиль прочности в течение длительного периода времени; это свойство достигается благодаря его впечатляющей усталостной прочности, показателю того, как материал ведет себя в условиях циклической нагрузки. Некоторые материалы прочны, но могут быть ослаблены из-за микротрещин, образующихся при многократном использовании, поэтому их усталостная прочность считается низкой (обратите внимание, что это значение всегда ниже, чем предел текучести, а это означает, что напряжение ниже этого порога все еще может повредить материал). . Марганцевая бронза известна своей способностью выдерживать циклические нагрузки, а ее усталостная прочность в 170 МПа показывает, почему она чаще всего используется в аэрокосмической, крепежной, морской и нефтегазовой промышленности, поскольку детали должны оставаться прочными, несмотря на сотрясения, повторяющиеся нагрузки. .

Некоторые материалы прочны, но могут быть ослаблены из-за микротрещин, образующихся при многократном использовании, поэтому их усталостная прочность считается низкой (обратите внимание, что это значение всегда ниже, чем предел текучести, а это означает, что напряжение ниже этого порога все еще может повредить материал). . Марганцевая бронза известна своей способностью выдерживать циклические нагрузки, а ее усталостная прочность в 170 МПа показывает, почему она чаще всего используется в аэрокосмической, крепежной, морской и нефтегазовой промышленности, поскольку детали должны оставаться прочными, несмотря на сотрясения, повторяющиеся нагрузки. .

Твердость материала характеризует его склонность к локальной деформации на поверхности или к царапинам, травлению, ямкам или вмятинам. Он рассчитывается путем пропускания множества материалов через стандартизированный индентор для измерения твердости, а затем оценивает эти материалы по сравнительной шкале друг с другом. Значение, найденное в таблице 1, взято из шкалы твердости Роквелла B, которая используется для описания твердости многих сплавов (существует больше шкал, но для простоты чтения мы покажем только значения шкалы Роквелла B). Чтобы получить представление о твердости марганцевой бронзы, чистая медь имеет твердость по Роквеллу B около 50. Это сравнение показывает, что, несмотря на прочность и долговечность, марганцевая бронза легко царапается в присутствии более твердого материала. Следовательно, марганцевая бронза должна быть либо хорошо смазана, либо использоваться в неабразивных применениях, поскольку поверхностная деформация может привести к ослаблению материала и увеличить риск выхода детали из строя.

Чтобы получить представление о твердости марганцевой бронзы, чистая медь имеет твердость по Роквеллу B около 50. Это сравнение показывает, что, несмотря на прочность и долговечность, марганцевая бронза легко царапается в присутствии более твердого материала. Следовательно, марганцевая бронза должна быть либо хорошо смазана, либо использоваться в неабразивных применениях, поскольку поверхностная деформация может привести к ослаблению материала и увеличить риск выхода детали из строя.

У исключительной прочности есть и недостатки, и это тот случай, когда речь идет о обрабатываемости. Это значение является сравнительной мерой того, как материал реагирует на механические нагрузки (например, фрезерование, токарная обработка, сверление и т. д.), и выражается в процентах. Для каждого класса сплава существует определенный материал, который считается легко обрабатываемым и имеет показатель обрабатываемости 100% (для бронзы этот материал представляет собой свободнорежущую латунь UNS C36000). Любой процент ниже 100% означает, что материал труднее обрабатывать, и чем ниже процентное значение, тем хуже становится способность обрабатывать металл; из этого объяснения должно быть ясно, что марганцевая бронза не является идеальным материалом для механической обработки с баллом 8-30%. Хотя для решения этой проблемы можно добавить свинец, марганцевую бронзу, как правило, не следует указывать, если механическая обработка является обязательной, поскольку это сократит срок службы инструмента и в целом вызовет затруднения у оператора.

Любой процент ниже 100% означает, что материал труднее обрабатывать, и чем ниже процентное значение, тем хуже становится способность обрабатывать металл; из этого объяснения должно быть ясно, что марганцевая бронза не является идеальным материалом для механической обработки с баллом 8-30%. Хотя для решения этой проблемы можно добавить свинец, марганцевую бронзу, как правило, не следует указывать, если механическая обработка является обязательной, поскольку это сократит срок службы инструмента и в целом вызовет затруднения у оператора.

Применение марганцевой бронзы

Как объяснялось ранее, марганцевая бронза находит множество применений в нефтегазовой, морской, аэрокосмической, сталелитейной, целлюлозной и других отраслях промышленности. Ниже приведены некоторые примеры конкретных применений марганцевой бронзы, но обратите внимание, что существует гораздо больше, в зависимости от того, где вы смотрите.

Некоторые распространенные приложения включают:

- Сварочные стержни

- Крепежи и болты

- Шестерни

- Низкоскоростные тяжелонагруженные подшипники

- Кулачки

- Детали шасси

и более.

Если марганцевая бронза подходит для вашего проекта, свяжитесь со своим поставщиком, и он подберет для вас подходящий сплав. У них будут самые последние сплавы и информация об этом материале, а также возможные альтернативы, если вы не можете найти нужный металл.

Резюме

В этой статье представлен краткий обзор свойств, прочности и областей применения марганцевой бронзы. Для получения информации о других продуктах обратитесь к нашим дополнительным руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Источники:

- http://www.matweb.com/search/datasheet.aspx?matguid=106b39abb0cc45fda739fefb51eb9797&ckck=1

- http://www.matweb.com/search/datasheet.aspx?matguid=5ab9664229064256906379b341084cf9

- https://www.avivametals.com/collections/марганцевая бронза

- https://www.dura-barms.com/bronze/марганцевая-бронза/c86300.

Служат сырьем для изготовления фасонных деталей, например, шестеренок или обойм для шариковых подшипников.

Служат сырьем для изготовления фасонных деталей, например, шестеренок или обойм для шариковых подшипников.

Это идеально подходит для литья, поскольку гарантирует, что металл заполнит форму по мере его охлаждения.

Это идеально подходит для литья, поскольку гарантирует, что металл заполнит форму по мере его охлаждения.