Чем больше углерода в стали тем: Энергетика. ТЭС и АЭС | Всё о тепловой и атомной энергетике

alexxlab | 11.04.2023 | 0 | Разное

Энергетика. ТЭС и АЭС | Всё о тепловой и атомной энергетике

Статьи

Обменный курс – это стоимость валюты одной страны, выраженная по отношению к валюте другой

Статьи

Музыкальные жанры — это категории, которые идентифицируют музыкальные произведения в соответствии с их характеристиками.

Новости ТЭС

Мерчант-аккаунт необходим каждому интернет проекту, именно он дает возможность принимать платежи на сайте быстро,

Статьи

Современный дом из дерева Чтобы заказать уникальный проект дома из дерева, необходимо обращаться только

Новости АЭС

Вероятно, все мы знакомы с понятием инвестиционных инструментов. Некоторые из нас, возможно, даже пытались

Новости

В середине февраля в московском Центре Цифрового Лидерства SAP была ярко проведена торжественная церемония

Новости энергетической отрасли

Для продления срока службы бетонных конструкций за ними нужно правильно ухаживать. Специалисты «Беталинк» дают

Новости АЭС

С 19 по 21 апреля 2022 Международный выставочный центр «Казань Экспо» примет в своих

Статьи

Volvo Construction Equipment (Volvo CE) модернизировала свои компактные колесные погрузчики L20 и L25 Electric

Новости АЭС

Блюда из рыбы всегда были частью как праздничного стола, так и меню на каждый

Статьи

Первое впечатление о квартире сложится у посетителей мгновенно, как только они попадут в прихожую.

Статьи

Многие владельцы собственного жилья сталкивались с такой распространенной процедурой, как окрашивание деревянного пола. Этот

Статьи

Монолитный плитный фундамент – оптимальное решение для нестабильных грунтов Когда речь идет о строительстве

Статьи

Зарождающаяся мода на предметы искусства, скульптуры и декоративные фигурки в интерьере становится очень и

Новости АЭС

Последнее время цены на газ значительно увеличились процедура сертификации оборудования усложнилась. Поэтому установка газобаллонного

Новости АЭС

Инвестирование в криптовалюту — отличный вариант вложения средств. С каждым днем ее стоимость только

Новости АЭС

В настоящее время многие семьи не имеют своего жилья и не могут его купить

Новости энергетической отрасли

Большая часть населения во время каких-либо проблем задумываются о том, что им стоит все-таки

Новости ТЭС

Спрей ИРС-19 – местное иммуностимулирующее средство. Изготовителем лекарства является фармацевтическое учреждение France Mulan Laboratories.

Изготовителем лекарства является фармацевтическое учреждение France Mulan Laboratories.

Энергетика США

Форекс https://forex-review.ru/, как крупнейший рынок в мире, привлекает своим блеском и размером. Можно сказать,

Новости ТЭС

Стеновые панели декоративного типа – материал, пользующийся огромной популярностью. Действительно, с их помощью можно

Энергетика США

Сейчас все более популярные стают солнечные батареи отзывы о которых довольно хорошие и позитивные.

Новости АЭС

Мало кто задумывается, что в современном обществе огромное значение имеет такой женский аксессуар, как

Энергетика США

Компаний, которые выступают в роли посредника, и открывают своим клиентам доступ к торговле на

Новости ТЭС

Как выбрать входную металлическую дверь? Советы профессионала Начинать ремонт в квартире, купленной на вторичном

Новости ТЭС

Почему не рекомендуется снимать жилье в Екатеренбурге https://etagiekb.ru/realty_rent/ в новостройках. Новостройки— это свежий ремонт,

Новостройки— это свежий ремонт,

Новости ТЭС

Галогенные лампы — универсальный источник света с большой яркостью и качественной цветопередачей. Сферы применения

Зарубежные ТЭС

Многие предприятия продолжают усердно работать над усовершенствованием разработки осовремененных приборов для диагностики. Так, например,

Новости

Сегодня интернет открывает невероятно огромные возможности своим пользователям в плане заработка. К примеру, совершать

Новости

Как выбрать лучший онлайн-курс английского Решили начать изучать английский онлайн? Хотите, чтобы все ваши

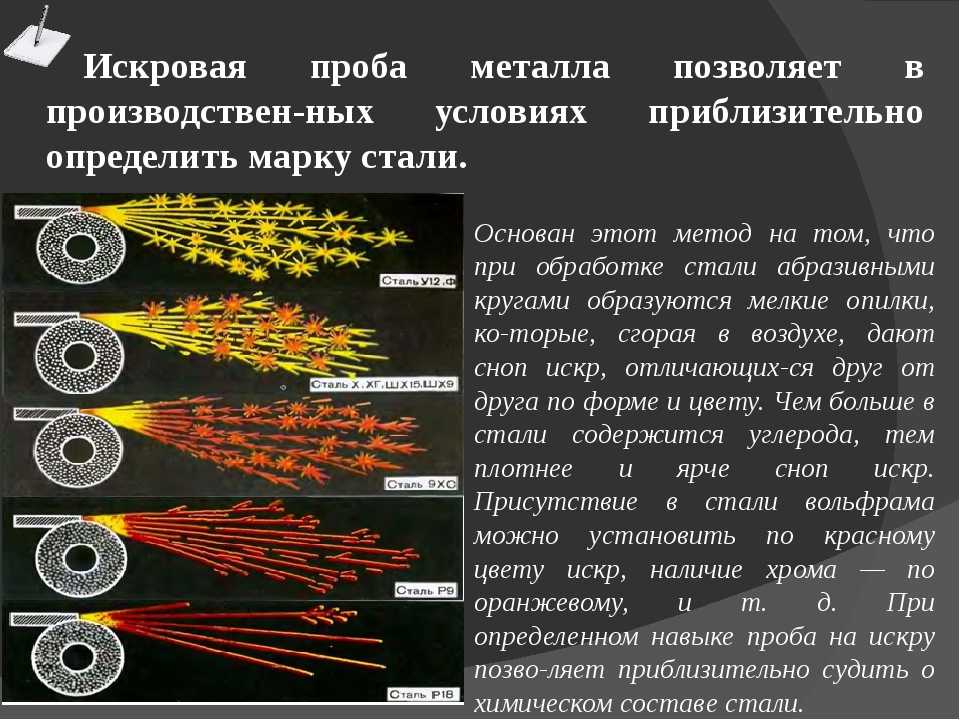

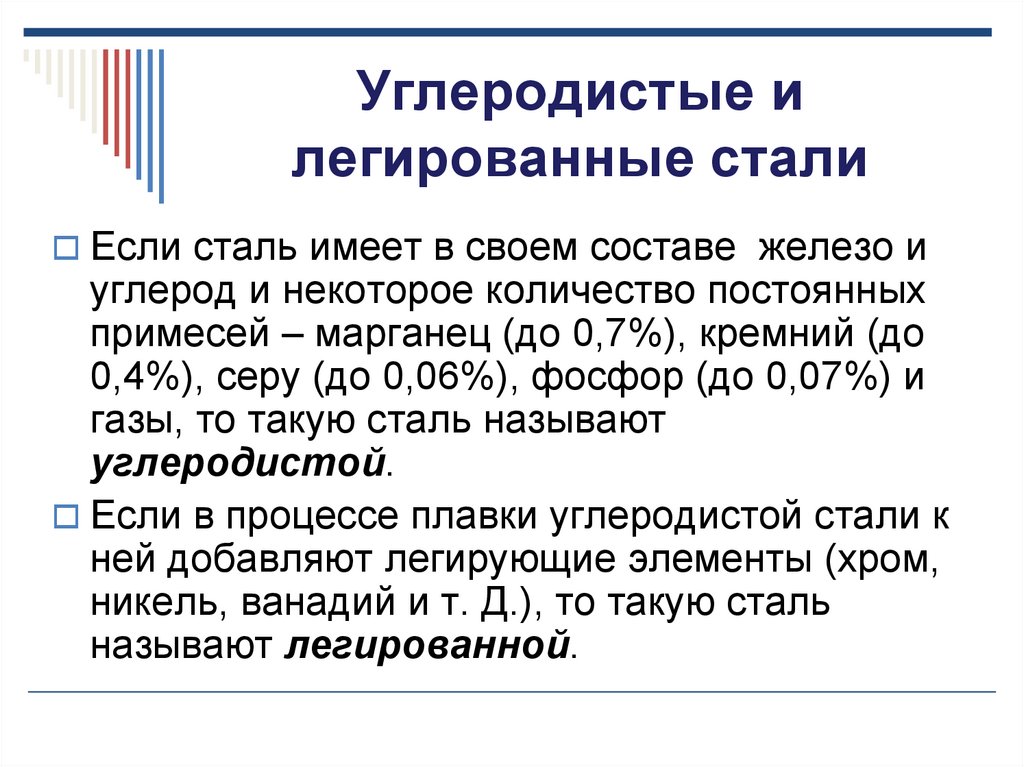

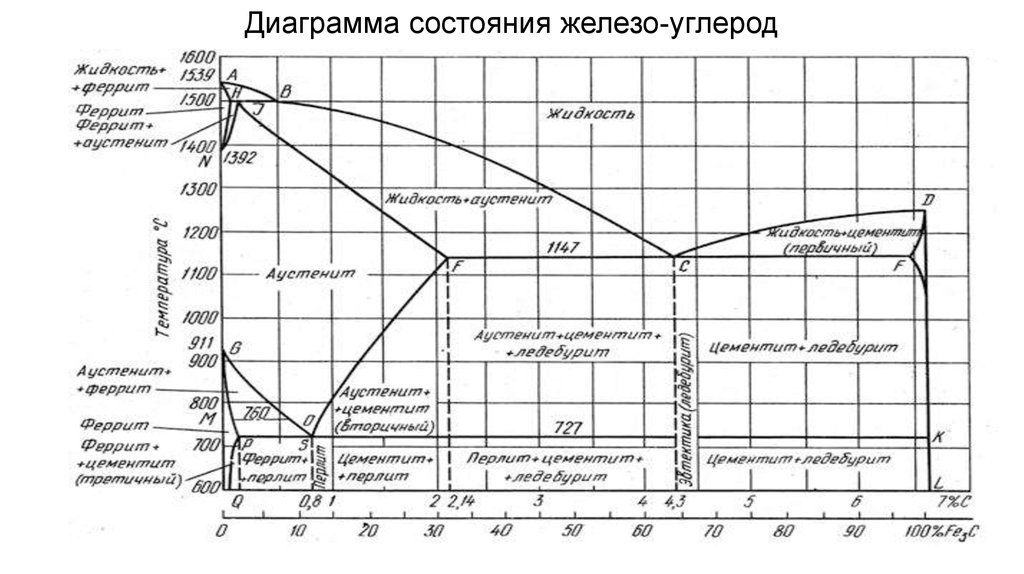

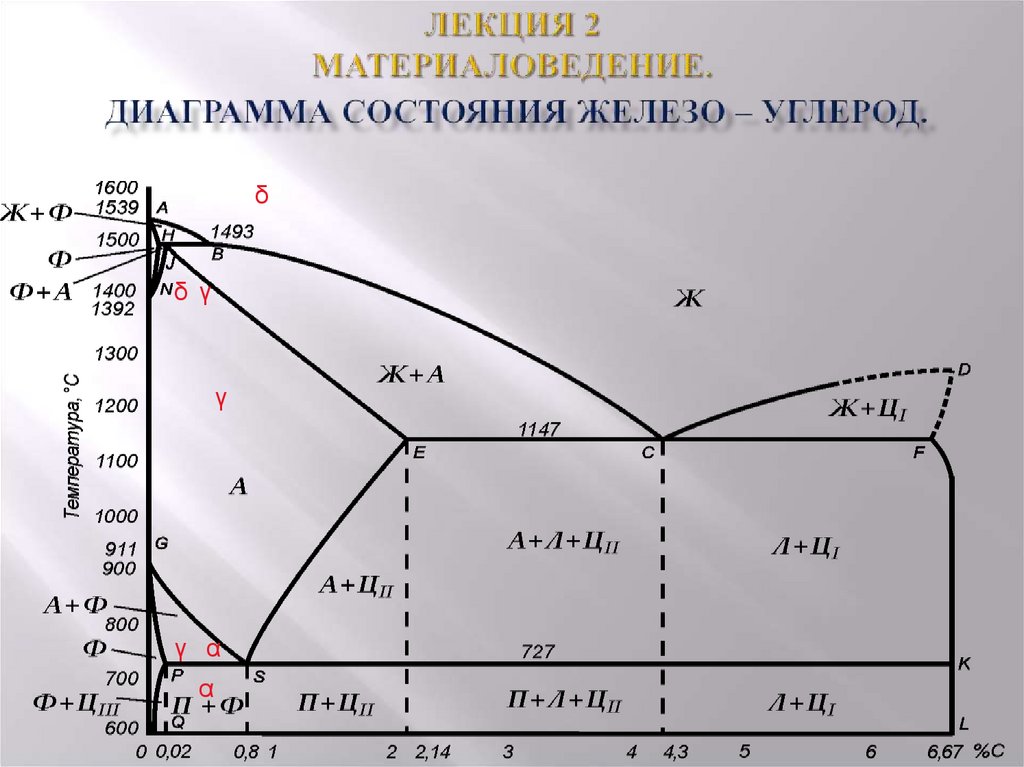

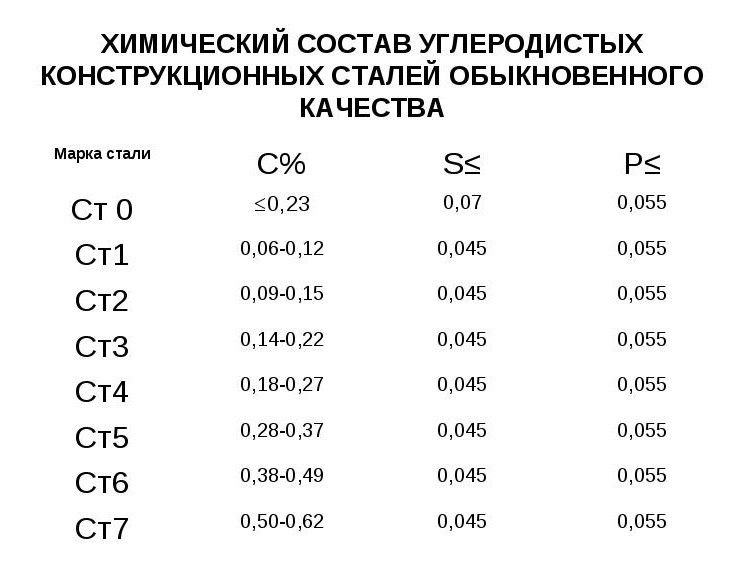

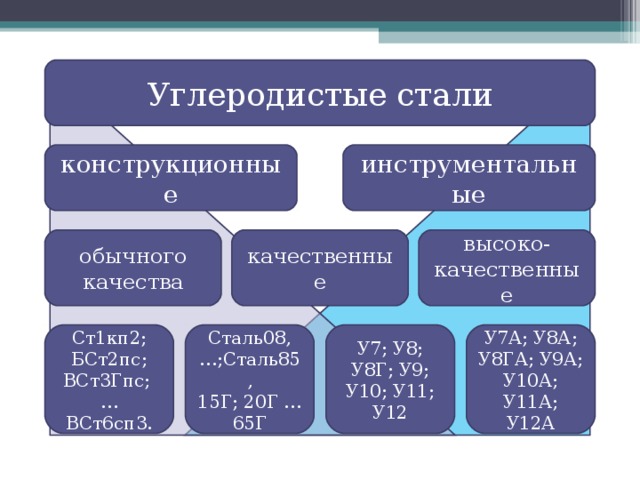

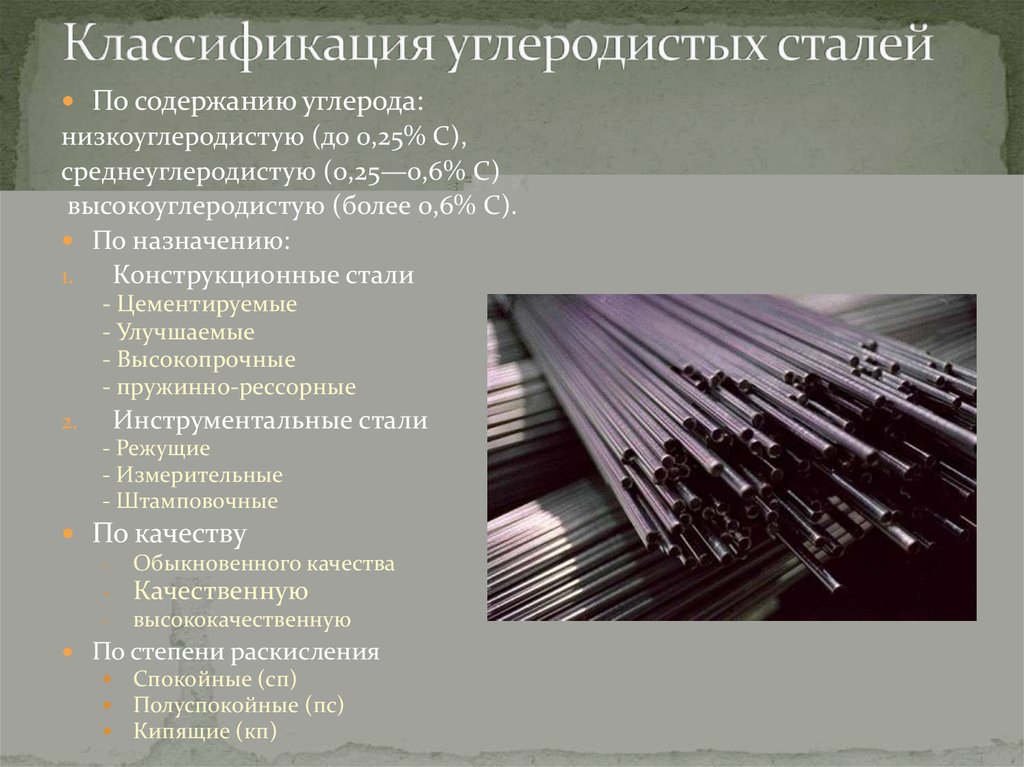

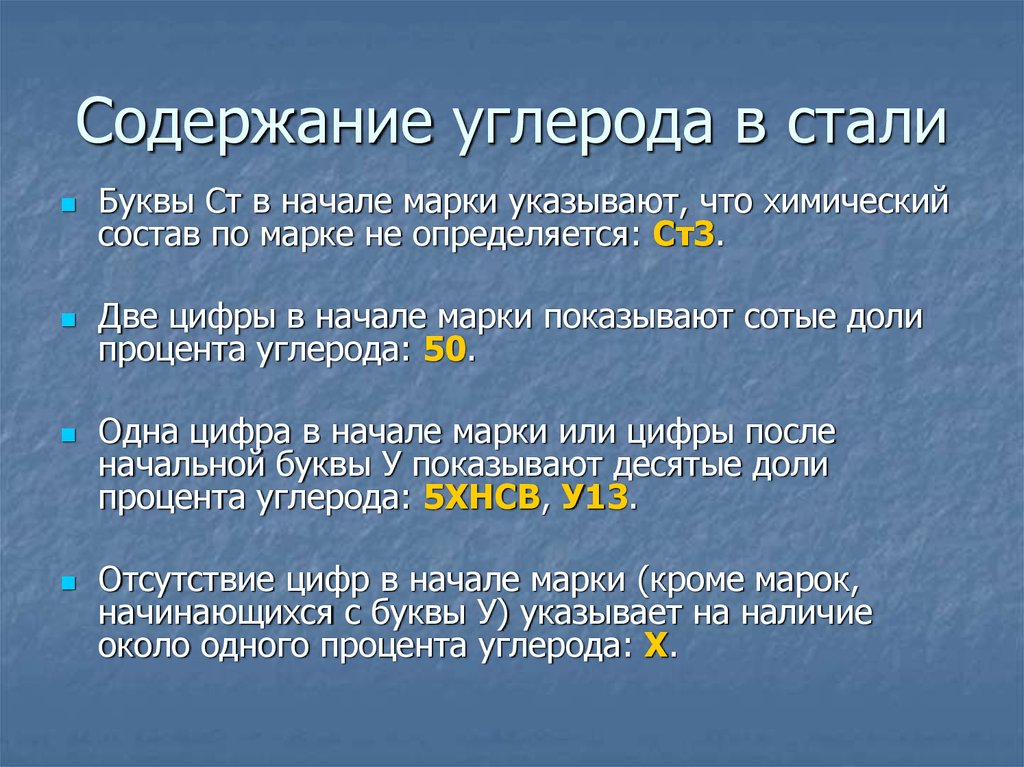

Как влияет содержание углерода на свойства сталей

Наличие в составе определенной марки стали углерода и других легирующих компонентов напрямую влияет на свойства углеродистых сталей. Такие сплавы помимо железа и углерода могут содержать серу, магний, марганец и магний с фосфором. Каждый из этих элементов добавляет сплаву определенные качества: пластичность, твердость, прочность. Такие составы сталей классифицируют по тому, как они производятся, используются, а также по степени раскисления и составу.

Такие составы сталей классифицируют по тому, как они производятся, используются, а также по степени раскисления и составу.

В разных сферах промышленности используют различные марки углеродистых сталей, и каждая из них в своей степени востребована.

Какие есть составы стали с углеродом?

При изготовлении стали не все примеси подвергаются удалению. Так или иначе они в определенных процентах остаются в составах. Процент содержания углерода в составе стали определяет ее вид — легированная или нелегированная (также известна как углеродистая). В большинстве случаев углерод добавляют для придания сплаву определенных качеств.

В составах разных марок стали можно обнаружить такие элементы:

до 99 процентов железа;

до двух процентов углерода;

до одного процента марганца и кремния;

до половины процента серы и фосфора.

Также иногда в составах встречается кислород, азот и гидроген.

Свойства разных марок стали

Содержание углерода напрямую определяет механические качества стали. По мере увеличения или уменьшения концентрации этого элемента область применения изделий из такого металла может резко меняться, даже если разница составляет десятую долю процента. Чем больше углерода в составе металла, тем он прочнее и тверже, чем меньше его — тем больше пластичности у металла и тем устойчивее он к нагрузкам.

По доле углерода в составе металла можно выделить несколько типов сплавов:

низкоуглеродистый;

среднеуглеродистый;

высокоуглеродистый.

Содержание углерода в низкоуглеродистых составах не превышает четверть процента этого элемента. Такие сплавы легко деформируются и обладают высокой пластичностью. Их обрабатывают после остывания, применяя высокие значения температуры.

Среднеуглеродистые стали не содержат более 0.6% углерода. Они также отличаются пластичностью. При этом такие составы могут обладать небольшой прочностью — за счет этого возможно их применение в нормальных условиях среды.

Высокоуглеродистые составы могут содержать до двух процентов углерода. Они отлично оказывают сопротивление износу, являются прочными и имеют низкую вязкость. Без предварительного нагревания их достаточно сложно сварить, поэтому для обработки и сварки больше подходят низко- и среднеуглеродистые группы составов.

Классификация углеродистой стали по степени раскисления

Степень раскисления определяет стабильность сплава. По этому параметру разделяют:

спокойные;

полуспокойные;

кипящие составы.

Эта характеристика определяется выделением оксида железа — соединения, которое со временем разрушает сплав. Чтобы состав был стабильным и долговечным, необходимо снизить в нем содержание кислорода. Полностью это сделать невозможно, но современные технологии позволяет удалить достаточно большой процент этого элемента.

Примером группы сплавов, в которых почти целиком удален кислород, считаются спокойные сплавы.

А вот кипящие составы содержат наибольшую долю кислорода в своем химическом составе. Помимо него, им также свойственно наличие множества других примесей — например, серы или азота.

Отличия инструментальных и конструкционных сталей

У сплавов разных видов и марок могут быть самые разные сферы использования и способы производства.

Так, конструкционные стали с большим содержанием углерода изготавливают в мартеновских печах и специальных конвертерах. Маркировка их групп выполнена первыми тремя буквами алфавита, а также цифрами. Буквы указывают на принадлежность к определенной группе, а цифрой обозначают содержание углерода в сплаве. При наличии в нем марганца в маркировке используется буква Г.

Группа А разделяет сплавы по их механическим свойствам, Б — по содержанию примесей, В — и по тому, и по другому. Для примера, металл из группы А при производстве ориентируется на необходимые свойства, а из группы Б — на соответствие нормативу.

Инструментальную же сталь мы уже описывали — её выполняют в мартеновской или распространенной сейчас электрической печи. Её марки могут различаться между собой по вязкости и степени раскисления. Также можно классифицировать этот вид металлов на качественный и высококачественный.

Где применяются углеродистые стали?

Углеродистые стали часто находят свое применение в производстве распространенных видов металлопроката: швеллеры, двутавры, листы и другие. Сплавы высокого качества применяются в сфере машиностроения для изготовления прочных конструкционных деталей.

Влияние содержания углерода на поведение Cr-Si-Mn низколегированных износостойких литых сталей при абразивном ударе

Исходная информация

Во время быстрого развития металлургии и горнодобывающей промышленности шаровые мельницы стали более крупными и тяжелыми необходимо. Поэтому износостойкая футеровка, как ключевой компонент большой шаровой мельницы для защиты корпуса цилиндра, должна выдерживать огромные ударные нагрузки в процессе эксплуатации (Tylczak et al. , 1999). Наиболее распространенные виды отказов износостойкой футеровки включают износ, деформацию и разрушение, что определяется неблагоприятными условиями работы (Саре и Константин, 19).97). Таким образом, материал износостойкой футеровки должен обладать хорошими механическими свойствами, такими как высокая ударная вязкость, высокая твердость и хорошая износостойкость (Jost, 1990; Natarajan, 1992).

, 1999). Наиболее распространенные виды отказов износостойкой футеровки включают износ, деформацию и разрушение, что определяется неблагоприятными условиями работы (Саре и Константин, 19).97). Таким образом, материал износостойкой футеровки должен обладать хорошими механическими свойствами, такими как высокая ударная вязкость, высокая твердость и хорошая износостойкость (Jost, 1990; Natarajan, 1992).

Сталь Гадфильда является одним из традиционных износостойких материалов. Благодаря своей замечательной способности к рабочему упрочнению и ударной вязкости он широко используется для изготовления различных типов износостойких компонентов, особенно износостойких футеровок для шаровых мельниц (Смит и Маккей, 2003; Смит и др., 2004). Однако футеровка из стали Гадфильда часто имеет плохие характеристики износостойкости, поскольку энергия удара недостаточно высока, чтобы вызвать упрочнение при деформации. Кроме того, отличная ударная вязкость часто вызывает большую деформацию, что приводит к трудностям при разборке использованной футеровки (Canadinc et al. , 2005; Xu and Li, 2006; Efstathiou and Sehitoglu, 2010; Ge et al., 2017; Xu et al., 2017а). Другой распространенный износостойкий материал, высокохромистый чугун, обладает высокой твердостью и износостойкостью, но его высокая хрупкость часто приводит к хрупкому разрушению гильзы. Кроме того, высокое содержание сплава также означает высокие производственные затраты (Xu and Li, 2006; Huang et al., 2008; Chung et al., 2009).; Йи и др., 2014; Сюй и др., 2017b).

, 2005; Xu and Li, 2006; Efstathiou and Sehitoglu, 2010; Ge et al., 2017; Xu et al., 2017а). Другой распространенный износостойкий материал, высокохромистый чугун, обладает высокой твердостью и износостойкостью, но его высокая хрупкость часто приводит к хрупкому разрушению гильзы. Кроме того, высокое содержание сплава также означает высокие производственные затраты (Xu and Li, 2006; Huang et al., 2008; Chung et al., 2009).; Йи и др., 2014; Сюй и др., 2017b).

Низколегированные износостойкие литые стали (LAWRCS), которые характеризуются превосходными комплексными механическими характеристиками и низкой стоимостью производства, широко используются в качестве износостойких материалов для промышленного применения. По сравнению со сталью Гадфильда и чугуном с высоким содержанием хрома, LAWRCS имеет как высокую начальную твердость, обеспечивающую износостойкость, так и достаточную прочность для предотвращения разрушения, особенно при использовании износостойкой футеровки. Поэтому это вызвало большую озабоченность у исследователей износостойких материалов (Jiang and Feng, 2006; Deng et al. , 2014).

, 2014).

В данной работе были приготовлены серии LAWRCS с различным содержанием углерода (0,3, 0,35, 0,40, 0,45, 0,55 мас.%). На основе исследования микроструктуры и испытаний свойств было исследовано влияние содержания углерода на микроструктуру, твердость, ударную вязкость и сопротивление ударному износу. Вышеупомянутая работа послужит ориентиром для применения Cr-Si-Mn LAWRCS в качестве материала футеровки шаровой мельницы.

Экспериментальная методика

Для исследования влияния содержания углерода на микроструктуру и свойства износа была разработана серия ВАУРК с различным содержанием углерода (0,3, 0,35, 0,40, 0,45, 0,55 мас. %) на основе традиционного 31Mn2Si. литье стали. При этом было добавлено 0,80 мас.% хрома для улучшения прокаливаемости и прочности сталей. В табл. 1 представлен химический состав изготовленных сталей.

Таблица 1 . Химический состав низколегированной стали Cr-Si-Mn.

Слитки стали были изготовлены в среднечастотной индукционной мартеновской печи емкостью 25 кг на воздухе.

Рисунок 1 . Литейный слиток Y-образной формы.

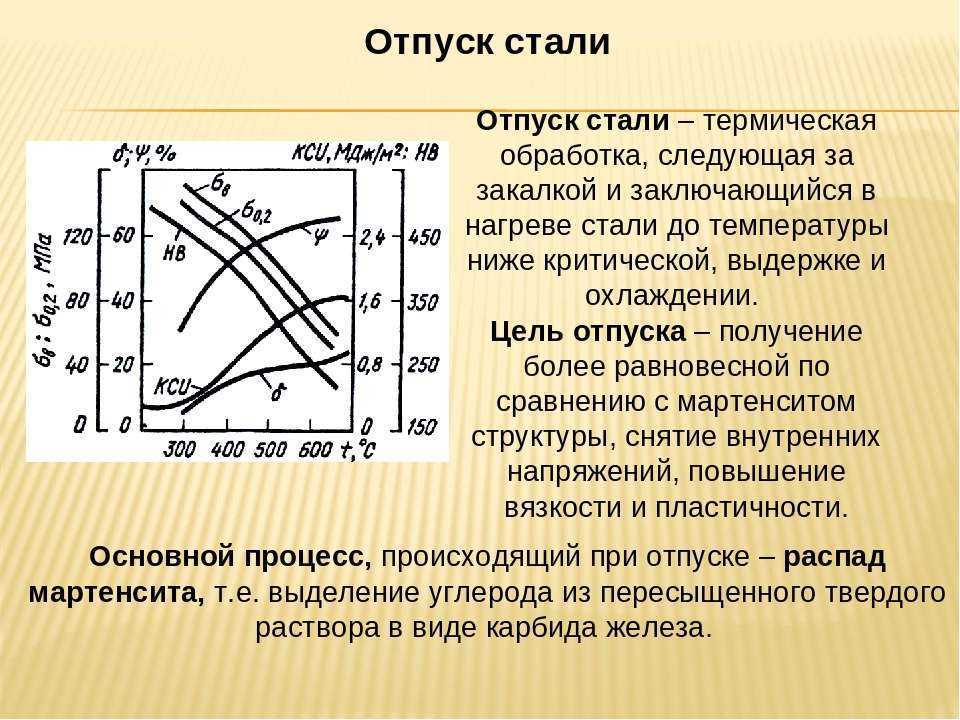

Литейные слитки сначала нормализовали при 890°С в течение 1 часа. Аустенитизирующие обработки проводили при 890°С в течение 1 ч, а затем закаливали в масло. Отпуск проводили при 300°С в течение 2 ч с последующим охлаждением на воздухе.

Во избежание отрицательного влияния дефектов литья на результат эксперимента все образцы для испытаний были взяты из определенного участка ниже поверхности 3 мм, как показано на рисунке 1.

Наконец, термообработанные слитки были подвергнуты механической обработке до их окончательных размеров для проведения испытаний на ударную вязкость по Шарпи с V-образным надрезом в соответствии с ASTME23-02.

Испытание на ударный износ проводилось на металлографически полированном прямоугольном образце с использованием динамически нагруженного измерителя абразивного износа модели MDL-10; схематическая диаграмма была показана на рисунке 2. Во время испытания образец был заблокирован в зажимном патроне и совершал возвратно-поступательные движения молотком вверх и вниз со скоростью 100 ударов в минуту. Энергия удара составляла 4 Дж. Образец пуха был изготовлен из подшипниковой стали GCr15 твердостью 63 HRC. Во время испытания на удар скорость вращения нижнего образца составляла 200 об/мин. В качестве абразива использовали кварцевый песок с размером частиц 3–5 мм, твердость кварцевого песка 1000–1200 HV, расход абразивов 50 кг•ч −1 . Потерю веса за 2 ч измеряли каждые 15 мин с помощью электронных весов с разрешением ±0,1 мг. Образцы были тщательно очищены ацетоном в ультразвуковой мойке до и после испытания на износ.

Образцы были тщательно очищены ацетоном в ультразвуковой мойке до и после испытания на износ.

Рисунок 2 . Схематическое изображение измерителя ударного износа МДЛ-10. 1-молоток, 2-зажимной патрон, 3-испытательный образец, 4-прижимной образец, 5-абразив.

Ударная вязкость измерялась на ударной машине JB-300B по Шарпи с весом маятника 150 Дж. Твердость измерялась на приборе HR150A Rockwell при нагрузке 150 кг. Твердость образцов по Виккерсу оценивали на цифровом микротвердомере HVS-1000A при нагрузке 25 г и времени выдержки 15 с. Текущие значения вышеуказанных показателей рассчитываются как среднее значение пяти испытаний для каждого образца.

Микроструктуру материала исследовали с помощью оптической микроскопии (ОМ) OLYMPUS PMG3. Изношенные поверхности и изношенные поперечные сечения были охарактеризованы с помощью сканирующей электронной микроскопии (СЭМ) TESCAN VEGA3 SBH.

Используя следующее уравнение (1) для расчета относительной износостойкости.

β=wgwf×100% (1)

Где β – относительная износостойкость, w г – потеря веса образца a, w f – потеря массы образца с разным содержанием углерода.

Результаты и обсуждение

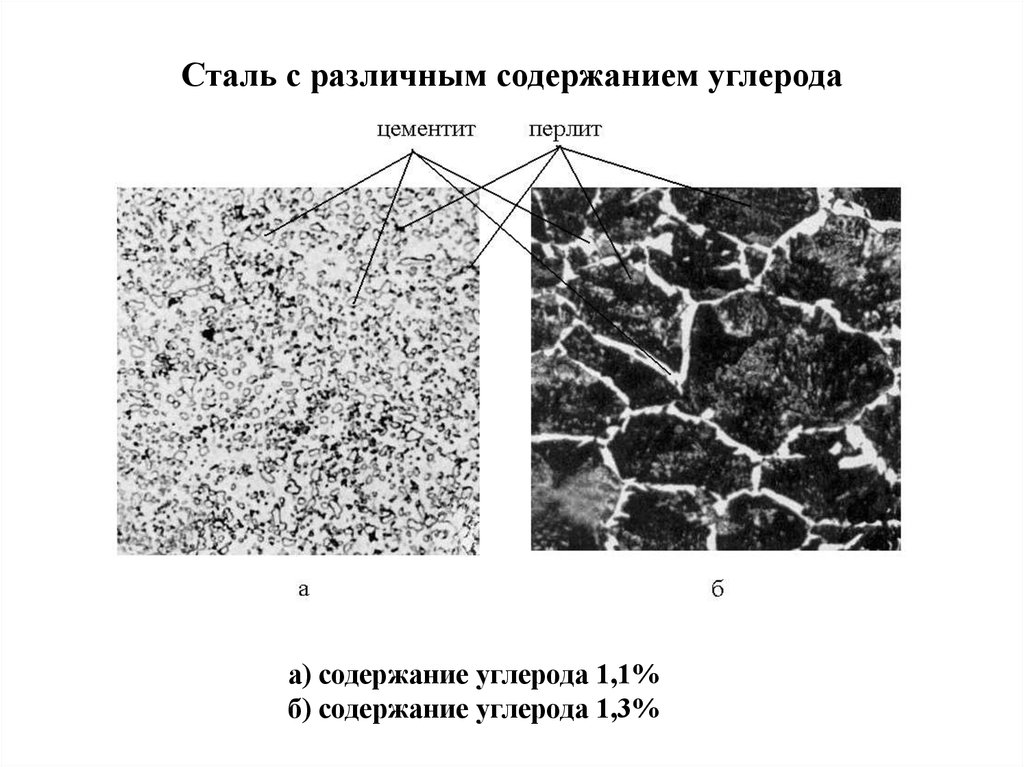

Сценарий 1: Микроструктура LAWRCS

На рис. 3 представлены оптические особенности микроструктуры сталей с различным содержанием углерода после термической обработки. Видно, что металлографическая структура в основном состоит из мартенсита отпуска, геометрическая морфология которого мало изменяется с увеличением содержания углерода. При содержании углерода 0,32% микроструктура в основном состоит из реечных мартенситов, как показано на рисунке 3А. По мере увеличения содержания углерода до 0,35% в микроструктуре начинают появляться игольчатые мартенситы, как показано на рисунке 3В. Когда содержание углерода продолжает увеличиваться, размер и количество реечных мартенситов постепенно уменьшаются, как показано на рисунках 3B-E.

Рисунок 3 . Микроструктура LAWRCS с различным содержанием углерода после термообработки (А) 0,32 мас. %, (Б) 0,35 мас. %, (В) 0,40 мас. %,

Сценарий 2: Механические свойства и сопротивление ударному износу LAWRCS

В таблице 2 показаны твердость и ударная вязкость LAWRCS. Между тем на рис. 4 ясно видно, что твердость, ударная вязкость, относительная износостойкость зависят от содержания углерода. Очевидно, что с увеличением содержания углерода твердость явно возрастает, а ударная вязкость снижается. Механические свойства в основном связаны с химическим составом сталей и микроструктурой. По-видимому, увеличение содержания углерода приведет к увеличению пересыщения углеродом в мартенсите, что приведет к большему искажению и дислокации решетки, большему внутреннему напряжению и дефекту упаковки. Между тем, рафинирование мартенсита может оказать заметное упрочняющее действие на сталь. Следовательно, увеличение содержания углерода вызывает увеличение твердости и хрупкости (Zhang et al., 2011), но также снижает ударную вязкость стали. Отличаясь монотонным увеличением или уменьшением твердости и ударной вязкости, относительная износостойкость сначала увеличивается, а затем снижается, что будет интерпретировано исходя из изменения механизма изнашивания в Сценарии 3.

Между тем, рафинирование мартенсита может оказать заметное упрочняющее действие на сталь. Следовательно, увеличение содержания углерода вызывает увеличение твердости и хрупкости (Zhang et al., 2011), но также снижает ударную вязкость стали. Отличаясь монотонным увеличением или уменьшением твердости и ударной вязкости, относительная износостойкость сначала увеличивается, а затем снижается, что будет интерпретировано исходя из изменения механизма изнашивания в Сценарии 3.

Таблица 2 . Твердость и ударная вязкость LAWRCS.

Рисунок 4 . Связь твердости, ударной вязкости, относительной износостойкости и содержания углерода.

На рис. 5 показано изменение потери веса в зависимости от времени износа для сталей с различным содержанием углерода. Из рисунка 5 нетрудно обнаружить, что для всех образцов потеря веса увеличивается с увеличением времени износа в линейной зависимости, которая может быть описана следующим уравнением (2), уравнениями подгонки и соответствующими корректировками. 0050 R -квадраты перечислены в таблице 3.

0050 R -квадраты перечислены в таблице 3.

W=At+B (2)

Где W — потеря веса, t — время носки, A и B — коэффициенты.

Рисунок 5 . Потеря веса в зависимости от времени носки.

Таблица 3 . Уравнения, моделирующие взаимосвязь между потерей веса и временем ношения.

В Таблице 3 видно, что с увеличением содержания углерода значение наклона линии постепенно уменьшается по мере увеличения содержания углерода с 0,32 до 0,46%. Однако по мере увеличения содержания углерода с 0,46 до 0,57% значение наклона увеличивается. Основная причина в том, что изменение наклона по-прежнему определяется износостойкостью каждого образца. Чем лучше износостойкость, тем меньше потеря массы образца в единицу времени, а значит, меньше и соответствующий наклон. Кроме того, каждое значение скорректированного R-квадрата в Таблице 3 приблизительно равно 1, что означает, что материалы подвергаются небольшому деформационному упрочнению от начала до конца испытания на износ, а износостойкость остается неизменной.

Сценарий 3: Анализ поведения при износе

На рис. 6 показана морфология изношенной поверхности образцов ударного износа с различным содержанием углерода. По-видимому, при первичном истирании изношенные поверхности состоят из белых кайм, образованных ударно-усталостным износом, борозд и абразивных вкраплений.

Рисунок 6 . Изношенная поверхность LAWRCS с разным содержанием углерода. (а) 0,32 мас.%, (б) 0,35 мас.%, (в) 0,40 мас.%, (г) 0,46 мас.%, (д) 0,55 мас.%.

При содержании углерода <0,40 % из-за более низкой твердости абразивы легко встраиваются в матрицу, и можно обнаружить очевидные потоки металла, как показано на рисунках 6a,b.

На рисунках 6a–d видно, что в конце борозд появляются белые каймы, образованные ударно-усталостным износом. С увеличением углеродных констант увеличивается количество белых кайм. Однако площади, окруженные белыми ободками, уменьшаются.

Что касается образца стали V, то при увеличении содержания углерода до 0,55% количество белых оторочек значительно уменьшается, как показано на рис. 6д. Следует отметить, что в концевой области борозд начинает образовываться комковатый металлический стек, образовавшийся в результате хрупкого дробления. Появление хрупкого раздавливания свидетельствует о переходе механизма преимущественно изнашивания от пластического усталостного износа к хрупкому разрушению.

На рис. 7 показаны СЭМ-изображения поперечных сечений изношенных стальных поверхностей с различным содержанием углерода. Как видно из рисунков, среди сталей с разным содержанием углерода наблюдается существенное различие характеристик. С увеличением содержания углерода средняя ширина полосы деформации и глубина микротрещин отчетливо уменьшаются, а количество микротрещин наоборот.

Рисунок 7 . Полированные и протравленные поперечные сечения изношенных стальных поверхностей с разным содержанием углерода при исследовании с помощью СЭМ. (а) 0,32 мас.%, (б) 0,35 мас.%, (в) 0,40 мас.%, (г) 0,46 мас.%, (д) 0,55 мас.%.

(а) 0,32 мас.%, (б) 0,35 мас.%, (в) 0,40 мас.%, (г) 0,46 мас.%, (д) 0,55 мас.%.

На рис. 8 показано распределение микротвердости изношенной поверхности сталей с различным содержанием углерода. Это ясно показывает, что все стали испытывают деформационное упрочнение из-за подповерхностной деформации, вызванной ударным износом. Глубина упрочненного слоя стали I самая большая, достигающая около 200 мкм, и глубина уменьшается с увеличением содержания углерода. Микротвердость изношенной поверхности сталей I, II и III практически одинакова, а значения потери массы у них различаются незначительно. С другой стороны, при сравнении стали V со сталями I и II, которые имеют почти одинаковые значения потери веса, наблюдается значительная разница в характере упрочнения поверхности изнашивания. Одно это не может объяснить различное поведение при износе. Аналогичные результаты были получены Sundstrom et al. (2001).

(2001).

Рисунок 8 . Распределение микротвердости HV в изношенной подповерхности сталей.

Согласно упомянутому выше обсуждению, можно сделать вывод, что как твердость, так и ударная вязкость влияют на износостойкость (Straffelini, 2015). Но зависимость между износостойкостью и двумя параметрами (твердостью и ударной вязкостью) исследованных сталей не является линейной. Основным механизмом изнашивания образцов I, II, III и IV является пластическое усталостное изнашивание. Что касается образца V, в основном механизм износа трансформируется из пластического усталостного износа в изнашивание при хрупком разрушении из-за значительного снижения ударной вязкости.

В результате сталь IV с содержанием углерода 0,46% обладает лучшими комплексными механическими свойствами по твердости, ударной вязкости и ударной износостойкости.

Выводы

(1) Микроструктура всех сталей в основном состоит из мартенсита отпуска. С увеличением содержания углерода реечный мартенсит постепенно превращается в игольчатый.

(2) Из-за увеличения пересыщения углеродом и измельчения мартенсита с увеличением содержания углерода твердость увеличивается, а ударная вязкость постепенно снижается.

(3) С увеличением содержания углерода ударная износостойкость сталей сначала увеличивается, а затем снижается. Это можно объяснить сменой механизма изнашивания от пластического усталостного износа к хрупкому изнашиванию.

(4) Сталь с содержанием углерода 0,46% обладает лучшими комплексными механическими свойствами по твердости, ударной вязкости и ударной износостойкости.

Доступность данных

Все наборы данных, созданные для этого исследования, включены в рукопись и/или дополнительные файлы.

Вклад авторов

XW: анализ работы эксперимента и механизма. YC: постановка экспериментальной схемы. ПО: анализ механизма. LZ: подготовка образца и проведение эксперимента. FM: нагрев стали.

Финансирование

Работа была поддержана Ключевым планом исследований и разработок провинции Юньнань (№ 2017IB021), Ключевым научно-техническим проектом провинции Хэнань (№ 192102210009, 182102210043) и проектом открытого научно-технического сотрудничества провинции Хэнань. провинция (182106000024).

провинция (182106000024).

Заявление о конфликте интересов

Авторы заявляют, что исследование проводилось при отсутствии каких-либо коммерческих или финансовых отношений, которые могли бы быть истолкованы как потенциальный конфликт интересов.

Ссылки

Канадинк Д., Сехитоглу Х., Майер Х.Дж. и Чумляков Ю.И. (2005). Деформационное упрочнение монокристаллов стали Гадфильда, легированной алюминием. Акта Матер. 53, 1831–1842 гг. doi: 10.1016/j.actamat.2004.12.033

Полнотекстовая перекрестная ссылка | Google Scholar

Чанг Р. Дж., Танг X., Ли Д. Ю., Хинкли Б. и Долман К. (2009). Влияние добавки титана на микроструктуру и износостойкость заэвтектического высокохромистого чугуна Fe-25 мас.%Cr-4 мас.%C. Одежда 267, 356–361. doi: 10.1016/j.wear.2008.12.061

CrossRef Полный текст | Google Scholar

Дэн X.-т., Ван З.-д., Хань Ю., Чжао Х. и Ван Г.-д. (2014). Микроструктура и поведение при абразивном износе среднеуглеродистой низколегированной мартенситной износостойкой стали. Дж. Железо Сталь Рез. Междунар. 21, 98–103. doi: 10.1016/S1006-706X(14)60015-7

Дж. Железо Сталь Рез. Междунар. 21, 98–103. doi: 10.1016/S1006-706X(14)60015-7

Полный текст CrossRef | Google Scholar

Эфстатиу, К., и Сехитоглу, Х. (2010). Деформационное упрочнение и гетерогенная деформация при двойниковании стали Гадфильда. Акта Матер. 58, 1479–1488. doi: 10.1016/j.actamat.2009.10.054

CrossRef Полный текст | Google Scholar

Ge, S., Wang, Q., and Wang, J. (2017). Механизм повышения ударной износостойкости среднемарганцовистой стали и применение в горных машинах. Одежда . 376–377, 1097–1104. doi: 10.1016/j.wear.2017.01.015

CrossRef Полный текст | Google Scholar

Хуан З., Син Дж., Гао Ю. и Чжи Х. (2008). Влияние титана на литейную микроструктуру и ударную вязкость. Материал редкого металла. англ. 59, 1221–1226. doi: 10.3139/146.110733

CrossRef Полный текст | Google Scholar

Jiang, Z.-q, Du, J.-m., and Feng, X.-l. (2006). Исследование и применение термической обработки многоэлементной износостойкой низколегированной стали. Дж. Железо Сталь Рез. Междунар. 13, 57–61. doi: 10.1016/S1006-706X(06)60027-7

Дж. Железо Сталь Рез. Междунар. 13, 57–61. doi: 10.1016/S1006-706X(06)60027-7

Полный текст CrossRef | Google Scholar

Йост, П. Х. (1990). Трибология-Происхождение и будущее. Одежда 136, 1–17.

Google Scholar

Natarajan, K. (1992). Износ шаров и его контроль при измельчении свинцово-цинковой сульфидной руды. Междунар. Дж. Мин. Процесс. 34, 161–175.

Google Scholar

Саре Р. и Константин А. Г. (1997). Разработка методик оценки износостойких материалов для горнодобывающей промышленности. Износ 203–204, 671–678.

Google Scholar

Smith, R.W., DeMonte, A., и Mackay, WBF (2004). Разработка высокомарганцевых сталей для фасонного литья в тяжелых условиях. Дж. Матер. Процесс. Технол . 153–154, 589–595. doi: 10.1016/j.jmatprotec.2004.04.136

CrossRef Полный текст | Google Scholar

Smith, RW, and Mackay, WBF (2003). Разработка аустенитных марганцевых сталей для большегрузных железнодорожных перевозок. Кан. Металлург. кв. 42, 333–342. doi: 10.1179/000844303794406099

Кан. Металлург. кв. 42, 333–342. doi: 10.1179/000844303794406099

CrossRef Full Text | Google Scholar

Страффелини, Г. (2015). Механизмы износа. Трение и износ. Тренто: Springer International Publishing, 205–211. doi: 10.1007/978-3-319-05894-8

CrossRef Полный текст | Google Scholar

Сандстрем А., Рендон Дж. и Олссон. (2001). Износ некоторых низколегированных сталей в условиях комбинированного ударно-абразивного контакта. Одежда 250, 744–754. doi: 10.1016/S0043-1648(01)00712-8

Полнотекстовая перекрестная ссылка | Google Scholar

Тильчак Дж. Х., Хоук Дж. А. и Уилсон Р. Д. (1999). Сравнение результатов лабораторного истирания и полевого износа. Одежда 225, 1059–1069.

Google Scholar

Xu, L., Fan, X., Wei, S., Liu, D., Zhou, H., Zhang, G., et al. (2017а). Микроструктура и износостойкость быстрорежущей стали с высоким содержанием молибдена в условиях изнашивания при качении-скольжении. Трибол. Междунар. 116, 39–46. doi: 10.1016/j.triboint.2017.07.002

Междунар. 116, 39–46. doi: 10.1016/j.triboint.2017.07.002

Полнотекстовая перекрестная ссылка | Google Scholar

Сюй Л., Вэй С., Сяо Ф., Чжоу Х., Чжан Г. и Ли Дж. (2017b). Влияние карбидов на свойства абразивного износа и характеристики отказов быстрорежущих сталей с различным содержанием легирующих элементов. Одежда 376, 968–974. doi: 10.1016/j.wear.2017.01.021

CrossRef Полный текст | Google Scholar

Сюй З. и Ли Л. (2006). Износостойкость композита с аустенитной стальной матрицей, армированного гранулированными эвтектиками in situ, при ударном истирании. Матер. науч. Eng, A 428, 256–261. doi: 10.1016/j.msea.2006.05.006

Полный текст CrossRef | Google Scholar

Йи Д., Син Дж., Чжан З., Фу Х. и Ян К. (2014). Влияние добавок титана и азота на микроструктуру и характеристики трехкомпонентного абразивного износа литых сплавов Fe–B. Трибол. лат. 54, 107–117. doi: 10.1007/s11249-014-0314-3

CrossRef Полный текст | Google Scholar

Чжан К. , Ву В., Го З. и Ронг Ю. (2011). Влияние новых Q-P-T и традиционных процессов Q-T на микроструктуру и механические свойства мартенситных сталей с различным содержанием углерода. Акта Металлург. Грех. 47, 489–496. doi: 10.3724/SP.J.1037.2010.00547

, Ву В., Го З. и Ронг Ю. (2011). Влияние новых Q-P-T и традиционных процессов Q-T на микроструктуру и механические свойства мартенситных сталей с различным содержанием углерода. Акта Металлург. Грех. 47, 489–496. doi: 10.3724/SP.J.1037.2010.00547

CrossRef Full Text | Google Scholar

Углеродистая сталь и мягкая сталь: в чем разница?

14 декабря 2022 г. 14 декабря 2022 г. | 9:51 утра

Многие люди слышали о стали, но, возможно, им нужно больше знать о различных типах стали, доступных сегодня. Двумя популярными типами являются углеродистая сталь и мягкая сталь. На первый взгляд эти два металла могут показаться похожими, но у них есть явные различия, которые их отличают. Давайте подробнее рассмотрим, что отличает эти два металла друг от друга, чтобы помочь вам решить, какой тип лучше всего подходит для вашего проекта.

Свойства углеродистой и мягкой стали

Как углеродистая, так и низкоуглеродистая сталь представляют собой металлы на основе железа с различным содержанием углерода. Хотя оба металла могут выглядеть одинаково по своему внешнему виду, несколько ключевых факторов отличают их друг от друга. Углеродистая сталь содержит больше углерода, чем мягкая сталь, что делает ее более твердой и прочной, чем мягкая сталь. Это делает его идеальным для проектов, требующих высокой прочности, но не обязательно высокой пластичности или пластичности. С другой стороны, мягкая сталь намного более податлива и пластична, чем углеродистая сталь, из-за более низкого содержания углерода. Это значительно облегчает придание формы или сгибание, не ломая и не трескаясь.

Хотя оба металла могут выглядеть одинаково по своему внешнему виду, несколько ключевых факторов отличают их друг от друга. Углеродистая сталь содержит больше углерода, чем мягкая сталь, что делает ее более твердой и прочной, чем мягкая сталь. Это делает его идеальным для проектов, требующих высокой прочности, но не обязательно высокой пластичности или пластичности. С другой стороны, мягкая сталь намного более податлива и пластична, чем углеродистая сталь, из-за более низкого содержания углерода. Это значительно облегчает придание формы или сгибание, не ломая и не трескаясь.

Применение для углеродистой и мягкой стали

Различные свойства углеродистой и мягкой стали делают их пригодными для различных применений. Углеродистые стали часто используются в строительстве из-за их прочности и долговечности, а мягкие стали часто используются в автомобильных компонентах из-за их способности принимать различные формы без ущерба для прочности или долговечности. Кроме того, оба металла могут использоваться для различных производственных применений, таких как детали машин или инструменты, благодаря их высокой прочности и износостойкости соответственно.

Мягкая сталь идеально подходит для использования в промышленных производственных процессах, таких как ковка, сварка и механическая обработка, благодаря своей ковкости. Он также часто используется в строительной отрасли для всего, от несущих каркасов до фасадов, балок, колонн и крыш, благодаря соотношению прочности и веса. Между тем, из-за своей твердости и износостойкости углеродистая сталь обычно используется в ножах, лезвиях, инструментах и других режущих инструментах. Его также можно найти в деталях, требующих более высокого уровня прочности или износостойкости, таких как шестерни или валы.

Углеродистая сталь и мягкая сталь

Состав

Углеродистая сталь и мягкая сталь содержат железо в качестве основного элемента. Однако углеродистая сталь содержит более высокий процент углерода, а мягкая сталь содержит более низкий процент углерода. Чем выше содержание углерода, тем тверже и прочнее будет сталь.

Мягкая сталь состоит из железа и углерода, а углеродистая сталь содержит больше углерода, чем мягкая сталь. Этот более высокий уровень углерода в углеродистой стали делает ее более прочной и хрупкой, чем низкоуглеродистая сталь, но также придает ей большую твердость и износостойкость. Для сравнения, в мягкой стали мало углерода, что делает ее более ковкой и пластичной.

Этот более высокий уровень углерода в углеродистой стали делает ее более прочной и хрупкой, чем низкоуглеродистая сталь, но также придает ей большую твердость и износостойкость. Для сравнения, в мягкой стали мало углерода, что делает ее более ковкой и пластичной.

Преимущества

Основным преимуществом углеродистой стали по сравнению с мягкой сталью является ее прочность. Углеродистая сталь может быть на 20% прочнее мягкой стали, что делает ее идеальным выбором для применений, требующих высокой степени прочности. Кроме того, углеродистая сталь менее подвержена коррозии, чем мягкая сталь.

Недостатки

Одним из основных недостатков углеродистой стали является ее стоимость. Углеродистая сталь обычно дороже мягкой стали из-за более высокого содержания углерода. Кроме того, углеродистую сталь труднее сваривать, чем мягкую сталь, что делает ее менее пригодной для применений, требующих сварки.

Заключение:

В заключение, как углеродистая, так и низкоуглеродистая сталь обладают многими преимуществами в зависимости от области применения, для которой они используются.