Чем больше в стали углерода тем: Как влияет содержание углерода на свойства стали

alexxlab | 19.05.2023 | 0 | Разное

Почему чем выше содержание углерода, тем хрупче сталь?

Насколько мы все знаем, чем выше содержание углерода в стали, тем труднее. Когда углерод добавляют в сталь, карбид железа выпадает в осадок. С увеличением содержания углерода скорость восстановления водорода увеличивается, а скорость диффузии водорода значительно снижается. Эффективный контроль карбидов в микроструктуре имеет решающее значение для использования средне или высокоуглеродистых сталей в качестве компонентов и валов. Средне и высокоуглеродистые стали широко используются во многих областях применения. Для инженеров-технологов более высокое содержание углерода в стержнях подвержено множественным трещинам.

Электрохимические эксперименты показали, что реакция анодного растворения вокруг матрицы ускорялась соединениями Fe-C. Объемная доля карбида железа в микроструктуре возрастает в связи с низким свойством карбидов к перенапряжению. Стальную поверхность легко изготовить и адсорбировать водород, атом водорода во внутренней инфильтрации стали, объемная доля может увеличиться, и, наконец, устойчивость материала к хрупкости водорода может быть значительно снижена. Значительное снижение коррозионной стойкости и устойчивости к водородной хрупкости высокопрочных сталей не только вредно влияет на свойства сталей, но и значительно ограничивает применение стали. Например, когда автомобильная сталь подвергается воздействию различных агрессивных сред, таких как хлорид, явление коррозионного растрескивания под напряжением (SCC) может возникать под действием напряжения, что будет представлять серьезную угрозу безопасности кузова автомобиля.

Значительное снижение коррозионной стойкости и устойчивости к водородной хрупкости высокопрочных сталей не только вредно влияет на свойства сталей, но и значительно ограничивает применение стали. Например, когда автомобильная сталь подвергается воздействию различных агрессивных сред, таких как хлорид, явление коррозионного растрескивания под напряжением (SCC) может возникать под действием напряжения, что будет представлять серьезную угрозу безопасности кузова автомобиля.

С увеличением содержания углерода коэффициент диффузии водорода уменьшается, а растворимость водорода увеличивается. Различные дефекты решетки, такие как осадки (места захвата атомов водорода), потенциалы и пустоты, пропорциональны содержанию углерода, которое увеличивается, чтобы подавить диффузию водорода. Поскольку содержание углерода пропорционально растворимости водорода, чем больше объемная доля, тем меньше коэффициент диффузии водорода в сердечнике из стального стержня 1045 и выше растворимость водорода. Растворимость водорода также содержит информацию о диффундирующем водороде, поэтому чувствительность к водородному охрупчиванию самая высокая. С увеличением содержания углерода коэффициент диффузии водорода уменьшается, а концентрация водорода на поверхности увеличивается, что вызвано падением перенапряжения водорода на поверхности стали. Результаты теста на динамическую поляризацию напряжения показывают, что чем выше содержание углерода в образце, тем больше вероятность того, что реакция восстановления катода (реакция образования водорода) и реакция растворения анода будут происходить в кислой среде. По сравнению с периферийной матрицей с низким водородным перенапряжением карбид действует как катод, и его объемная доля увеличивается.

Растворимость водорода также содержит информацию о диффундирующем водороде, поэтому чувствительность к водородному охрупчиванию самая высокая. С увеличением содержания углерода коэффициент диффузии водорода уменьшается, а концентрация водорода на поверхности увеличивается, что вызвано падением перенапряжения водорода на поверхности стали. Результаты теста на динамическую поляризацию напряжения показывают, что чем выше содержание углерода в образце, тем больше вероятность того, что реакция восстановления катода (реакция образования водорода) и реакция растворения анода будут происходить в кислой среде. По сравнению с периферийной матрицей с низким водородным перенапряжением карбид действует как катод, и его объемная доля увеличивается.

Согласно результатам электрохимического испытания на проникновение водорода, чем больше содержание углерода и объемная доля карбидов в стержне образца, тем меньше коэффициент диффузии водорода и выше растворимость. По мере увеличения содержания углерода сопротивление водородной хрупкости уменьшается. Испытание на растяжение при низкой скорости деформации подтвердило, что чем выше содержание углерода, тем ниже устойчивость к коррозионному растрескиванию под напряжением. Когда реакция восстановления водорода и количество водорода, впрыскиваемого в образец, увеличиваются, будет происходить реакция анодного растворения, ускоряющая образование зоны скольжения. С увеличением содержания углерода в стали будут выпадать карбиды. Под действием электрохимической реакции коррозии вероятность водородного охрупчивания возрастет. Чтобы обеспечить превосходную коррозионную стойкость и стойкость к водородной хрупкости стального стержня, эффективным методом является контроль осаждения и объемной доли карбидов.

Испытание на растяжение при низкой скорости деформации подтвердило, что чем выше содержание углерода, тем ниже устойчивость к коррозионному растрескиванию под напряжением. Когда реакция восстановления водорода и количество водорода, впрыскиваемого в образец, увеличиваются, будет происходить реакция анодного растворения, ускоряющая образование зоны скольжения. С увеличением содержания углерода в стали будут выпадать карбиды. Под действием электрохимической реакции коррозии вероятность водородного охрупчивания возрастет. Чтобы обеспечить превосходную коррозионную стойкость и стойкость к водородной хрупкости стального стержня, эффективным методом является контроль осаждения и объемной доли карбидов.

Среднеуглеродистая сталь 1045 ограничена в применении автомобильных деталей из-за уменьшения ее энергии сопротивления водородной хрупкости, создаваемой коррозией водного раствора. Фактически, эта чувствительность к водородному охрупчиванию тесно связана с содержанием углерода, при котором карбид железа (Fe2,4C / Fe3C) осаждается в условиях низкого перенапряжения водорода. Локальные поверхностные коррозионные реакции, вызванные коррозионным растрескиванием под напряжением или водородным охрупчиванием, можно устранить путем термической обработки.

Локальные поверхностные коррозионные реакции, вызванные коррозионным растрескиванием под напряжением или водородным охрупчиванием, можно устранить путем термической обработки.

Исследование влияния содержания углерода на свойства углеродистых сталей

1. Государственное профессиональное образовательное учереждение “Полысаевский индустриальный техникум

Государственное профессиональноеобразовательное учереждение

“Полысаевский индустриальный техникум

Реферат по дисцеплине

“Материаловедение”

На тему

Исследование влияния содержания

Углерода на свойства углеродистых сталей

Студент гр.ТЭ01-18

Белогорцев Юрий Павлович

Преподаватель

Немченко Жанна Николаевна

Полысаево 2018

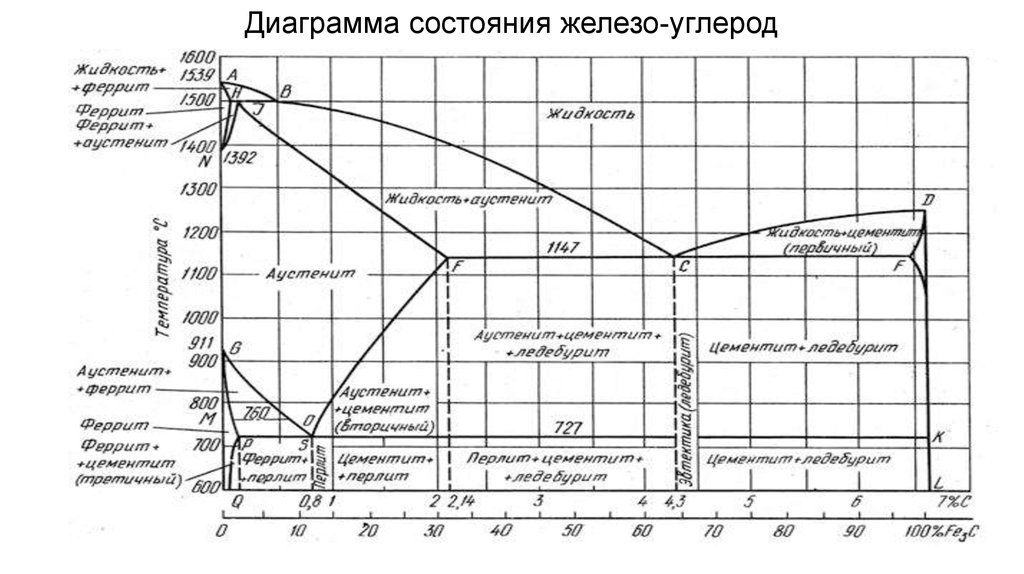

2. Механические свойства углеродистой стали зависят главным образом от содержания углерода. С ростом содержания углерода в стали

увеличивается количество цементита и соответственно уменьшается количество феррита, т.е. повышаются прочность итвердость и уменьшается пластичность.

Прочность повышается только до 1% С, а при более высоком содержании углерода она

Прочность повышается только до 1% С, а при более высоком содержании углерода онаначинает уменьшаться. Происходит это потому, что образующаяся по границам зерен в заэвтектоидных сталях сетка вторичного

цементита снижает прочность стали.При повышении содержания углерода до 0,8% увеличивается доля перлита в структуре (от 0 до

100%), поэтому растут и твердость, и прочность. Но при дальнейшем росте содержания углерода появляется вторичный цементит по

границам перлитных зерен. Твердость при этом почти не увеличивается, а прочность снижается из-за повышенной хрупкости

цементитной сетки.

C увеличением содержания углерода в стали изменяются и физические свойства: снижается плотность, повышаются удельное

электросопротивление и коэрцитивная сила, понижаются теплопроводность и магнитная проницаемость.

Кроме того, увеличение содержания углерода приводит к повышению порога хладноломкости: каждая десятая доля процента

повышает t50 примерно на 20є. Это значит, что уже сталь с 0,4%С переходит в хрупкое состояние примерно при 0ºС, т.

е. менее

е. менеенадежна в эксплуатации.

Углерод в железоуглеродистом сплаве находится главным образом в связанном состоянии в виде цементита. В свободном состоянии

в виде графита он содержится в чугунах. С увеличением содержания углерода возрастает твердость, прочность и уменьшается

пластичность.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали

(используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует

учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

По категории качества различают углеродистые сплавы обыкновенного качества, качественные, высококачественные и

особовысококачественные.

Главными признаками повышения качества являются более жесткие требования по химическому составу

Главными признаками повышения качества являются более жесткие требования по химическому составуи прежде всего по содержанию основных вредных примесей, таких как сера и фосфор.

Под качеством понимается совокупность свойств, определяемых металлургическим процессом производства. Однородность

хим.состава, строения и свойств стали, а также ее технологичность во многом зависят от содержания таких газов, как кислород, азот и

водород.

Углерод оказывает большое воздействие на технологические свойства стали: такие как свариваемость, обрабатываемость резанием и

обрабатываемость давлением. С ростом процентного содержания углерода свариваемость становится хуже. Ухудшается способность

деформироваться как в горячем, так и холодном состоянии.

Среднеуглеродистые стали, содержащие 0,3-0,4 % С обрабатывать резанием проще всего. Низкое содержание углерода в стали при

механообработке дают плохую поверхность, а также трудноудаляемую стружку. С другой стороны, высокое содержание углерода в

стали создает повышенную твердость, а это обстоятельство снижает стойкость инструмента.

3. В зависимости от скорости охлаждения с температур, лежащих выше линии SE, углерод частично или полностью выделяется

В зависимости от скорости охлаждения с температур, лежащих выше линии SE, углерод частично или полностью выделяетсяиз твердого раствора в виде карбидов. Этот процесс оказывает решающее влияние на свойства сталей. При быстром охлаждении

(закалке) распад твердого раствора не успевает произойти, и аустепит фиксируется в пересыщенном и неустойчивом состоянии.

Количество выпавших карбидов хрома, помимо скорости охлаждения, зависит и от количества углерода в стали.При его содержании

меиее 0,02—0,03%, т, е. ниже предела его растворимости в аустените, весь углерод остается в твердом растворе. Углерод оказывает

сильное влияние на свойства стали. С увеличением его содержания повышаются твердость и прочность стали, снижаются

пластичность и вязкость .Углерод оказывает влияние на свойства сталей типа 18-8 с титаном, особенно на их коррозионную

стойкость.

Углерод образует с титаном стабильные карбиды переменной растворимости, зависящей от температуры.

Углерод образует с титаном стабильные карбиды переменной растворимости, зависящей от температуры.Кроме углерода, в состав сталей входят марганец, кремний, сера, фосфор и другие элементы. Они оказывают различное влияние

на свойства сталей, улучшая или ухудшая их качество. Из всех примесей наибольшее влияние на свойства стали оказывает углерод,

содержание которого в стали колеблется от сотых долей процента до 1,7%. Углерод увеличивает прочность стали и уменьшает ее

пластичность. Таким образом, чем больше в стали углерода, тем она менее пластична, более тверда, труднее куется, сильнее

закаливается и хуже сваривается.

Спокойные углеродистые конструкционные стали кроме углерода всегда содержат такие примеси, как марганец, кремний, серу и

фосфор. Эти примеси оказывают различное влияние на свойства стали. С увеличением содержания углерода непрерывно возрастают

твердость, предел прочности, предел текучести и предел упругости. Одновременно с этим уменьшаются относительное удлинение и

ударная вязкость.

В этом случае их влияние на свойства сталей незначительно, и такие технические стали по своим свойствам весьма близки к чистым

двойным железоуглеродистым сплавам. Эти технические стали и называют простыми углеродистыми н отличие от легированных, в

которых некоторые из этих элементов присутствуют в большем количестве или к которым умышленно добавлены

другие легирующие элементы. Какое влияние могут оказывать нормальные примеси на сталь, укажем далее ( 56), здесь же

рассмотрим какими свойствами обладают простые углеродистые стали в связи с их составом (по углероду) и структурой. Углерод

оказывает основное влияние на свойства стали. С увеличением содержания углерода в стали повышается ее твердость и прочность,

уменьшается пластичность и вязкость.Влияние содержания углерода. Углерод является компонентом, входящим во все марки

аустенитных хромоникелевых сталей. Его влияние на свойства стали и.меет очень важное значение.

Главное влияние на свойства стали оказывает углерод.

С увеличением содержания углерода в металле последний

С увеличением содержания углерода в металле последнийприобретает повышенную прочность и твердость, но пластические свойства его снижаются. В зависимости от содержания

углерода углеродистые стали подразделяются на следующие группы низкоуглеродистые с содержанием до 0,25% углерода

среднеуглеродистые с содержанием до 0,30—0,55% углерода высокоуглеродистые с содержанием свыше 0,6% углерода.

4. Стали углеродистые качественные конструкционные выплавляются с соблюдением более строгих требований к составу шихты, процессам

плавки иразливки, чем стали обыкновенного качества. Они поставляются в виде проката, поковок, и других полуфабрикатов с гарантией химического

состава и механических свойств. Эти стали имеют более низкое содержание, чем стали обыкновенного качества, вредных примесей (фосфора и

серы) и неметаллических включений. Маркируются стали двухзначными числами 08, 10, 15, 20…, 85, обозначающими среднее содержание

углерода в сотых долях процента. Например, сталь 45 содержит в среднем 0,45% углерода (от 0,42 до 0,5%).

Характеристика некоторых

Характеристика некоторыхмеханических свойств сталей .

Стали углеродистые качественные применяются для изготовления самых разнообразных деталей во всех отраслях машиностроения. Различные

виды термической обработки (будут рассмотрены ниже) позволяют существенно повысить прочностные и эксплуатационные свойства деталей

машин из сталей этой группы.

Для изготовления крепежных и других мелких деталей типа болтов, винтов, гаек, осей, втулок и др. применяют стали, характеризующиеся

повышенным содержанием фосфора и серы. Они отличаются хорошей обрабатываемостью вследствие образования ломкой стружки и отсутствием

налипания металла на рабочую часть режущего инструмента. Стали этого типа называют автоматными и обозначают буквами А, например, А12,

А20, А30 и др.

Качественные углеродистые стали, поставляемые по химическому составу и по механическим свойствам (ГОСТ 1050-88) маркируются двузначными

числами 05, 08, 10, 15, …., 60, указывающими среднее содержание углерода в сотых долях процента.

При обозначении кипящей или полуспокойной

При обозначении кипящей или полуспокойнойстали в конце марки указывается степень раскисления: кп или пс. В случае спокойной стали степень раскисления не указывается. По содержанию

углерода качественные углеродистые стали подразделяются на низкоуглеродистые (до 0,25%С), среднеуглеродистые (0,3- 0,5%С) и

высокоуглеродистые (до 0,65% С). состав и свойства некоторых марок сталей обыкновенного качества и качественных углеродистых сталей .

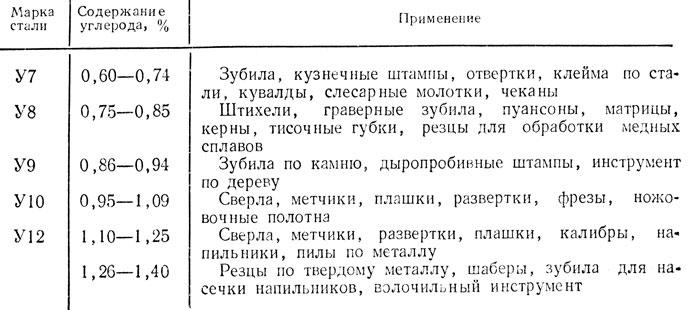

Углеродистые стали, содержащие 0,7-1,3%С относят к инструментальным и пружинным сталям. Их используют для изготовления ударного и

режущего инструмента, а также для пружин и рессор, работающих в обычных условиях. Они маркируются У7, У8, ….У13, где «У» означает

углеродистую сталь, а цифра – содержание углерода в десятых долях процента. Если в конце маркировки поставлена буква А, то это означает, что

сталь улучшенного металлургического качества (У7А, У8А, …., У13А). Эти стали поставляют после отжига. Состав и основные свойства

инструментальных сталей.

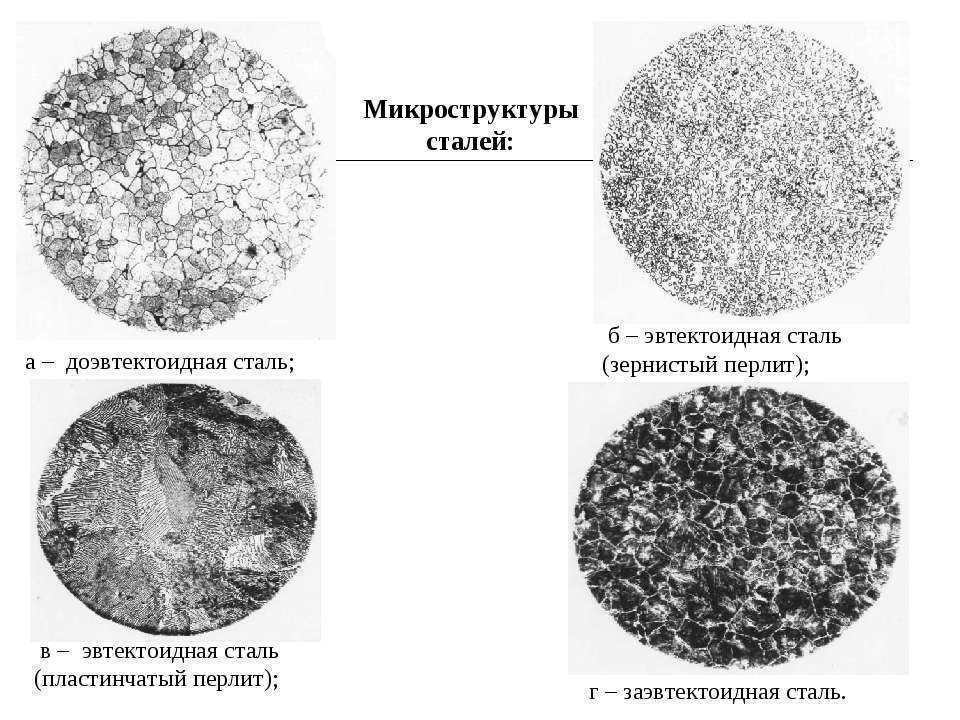

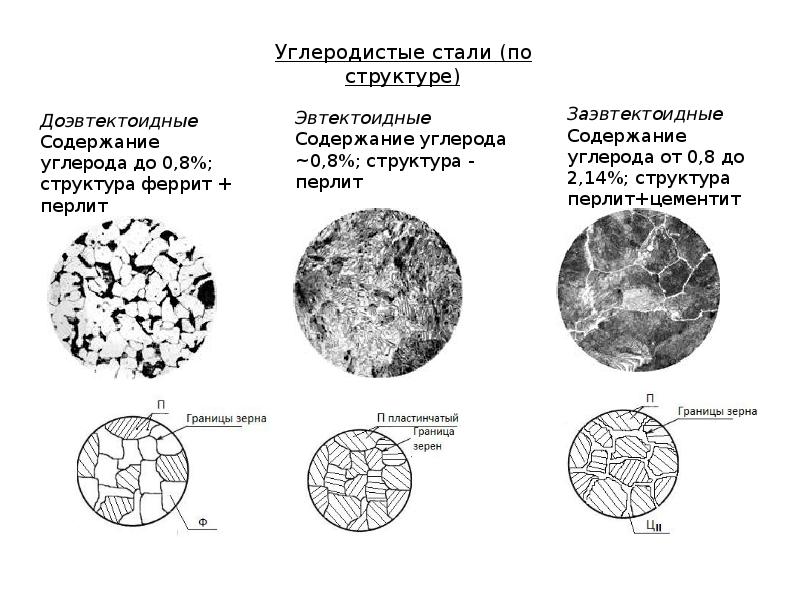

По степени раскисления и характеру затвердевания стали классифицируют на спокойные, полуспокойные и кипящие. По структуре в равновесном

состоянии стали делятся на: 1) доэвтектоидные, имеющие в структуре феррит и перлит; 2) эвтектоидные, структура которых состоит из перлита; 3)

заэвтектоидные, имеющие в структуре перлит и цементит вторичный. Влияние примесей стали на ее свойства.

Источник: http://kursak.net/uglerodistye-stali/

t

5. Углерод является важнейшим элементом, определяющим структуру и свойства стали. Даже малое изменение оказывает заметное влияние

на свойствастали. Это связано с изменением структурных составляющих сплавов при увеличении содержания углерода в стали. Для железоуглеродистых сплавов

характерны следующие фазовые и структурные составляющие, существующие при комнатной температуре и полученные при очень медленном

охлаждении из расплава (равновесное состояние). Феррит – твёрдый раствор углерода в α-железе – Feα (С). Максимальная растворимость углерода в

феррите около 0,006%С при 20ОС.

феррит имеет невысокую прочность и твёрдость, но высокую пластичность. Цементит – химическое соединение

феррит имеет невысокую прочность и твёрдость, но высокую пластичность. Цементит – химическое соединениежелеза с углеродом Fe3C, обладает очень высокой твёрдостью и прочностью, но весьма хрупок. Перлит – это двухфазная структура, она представляет

собой смесь феррита и цементита. Перлит образуется при медленном охлаждении (ниже 727ОС) и содержит 0,8%С. Установлено, что с увеличением

углерода в структуре стали растёт содержание цементита. При содержании до 0,8%С сталь состоит из феррита и перлита, при содержании более 0,8%С

в структуре стали кроме перлита появляется структурно-свободный вторичный цементит. Феррит имеет низкую прочность, но сравнительно высокую

пластичность. Цементит же характеризуется высокой твёрдостью и прочностью, но низкой пластичностью (хрупок). Поэтому с ростом содержания

углерода должны увеличиваться твёрдость и прочность, и уменьшаются пластичность и вязкость стали. Рост прочности происходит при содержании в

стали 0,8-1,0%С. при увеличении содержания более 1%С уменьшается не только пластичность, но и прочность стали.

Это связано с образованием

Это связано с образованиемхрупкого

цементита

вокруг

перлитных

зёрен,

легко

разрушающихся

при

нагружении.

Углерод оказывает существенное влияние и на технологические свойствастали: свариваемость, обрабатываемость резанием и давлением. С

увеличением содержания углерода ухудшается свариваемость, а также способность деформироваться в горячем, и особенно в холодном, состоянии.

Механические свойства цементуемых сталей после закалки и низкого отпуска — высокая прочность в сочетании с высоким сопротивлением удару,

поэтому они могут использоваться как конструкционные материалы без химико-термической обработки.

Теплопрочные стали используют для тяжелонагруженных шестерен летательных аппаратов. Несмотря на минимальные потери энергии в зубчатых

передачах, благодаря повышению точности изготовления зубчатых колес температура на рабочих поверхностях достигает 200-300 °С при работе в

масляных ваннах. Зубчатые колеса из этих сталей содержат повышенное количество карбидов в рабочем слое, так как при цементации содержание

углерода доводят до 1,2-1,6 % .

Карбиды в слое обеспечивают повышение износостойкости и предела контактной выносливости. Термическое

Карбиды в слое обеспечивают повышение износостойкости и предела контактной выносливости. Термическоеупрочнение предусматривает высокий отпуск перед закалкой детали. Образовавшиеся во время отпуска карбиды не растворяются полностью при

нагревании под закалку. Для предварительных расчетов зубчатых колес на долговечность регламентированы пределы контактной выносливости и

пределы выносливости зубьев при изгибе (ГОСТ 21354-87) с учетом условий обработки колес.Углеродистые стали обыкновенного качества (всех трех

групп) предназначены для изготовления различных металлоконструкций, а также слабонагруженных деталей машин и приборов. Способностью к

свариванию и к холодной обработке давлением отвечают стали групп Б и В номеров 1-4.

Среднеуглеродистые стали номеров 5 и 6, обладающие большей прочностью, предназначаются для рельсов, железнодорожных колес, валов, шкивов,

шестерен и других деталей грузоподъемных и сельскохозяйственных машин.

Некоторые детали из этих сталей групп Б и В подвергаются термической обработке – закалке с последующим высоким отпуском.

К недостаткам углеродистых сталей обыкновенного качества можно отнести то, что они часто не обеспечивают требуемых свойств по хладностойкости

при эксплуатации сварных металлоконструкций в условиях Сибири и Крайнего севера.

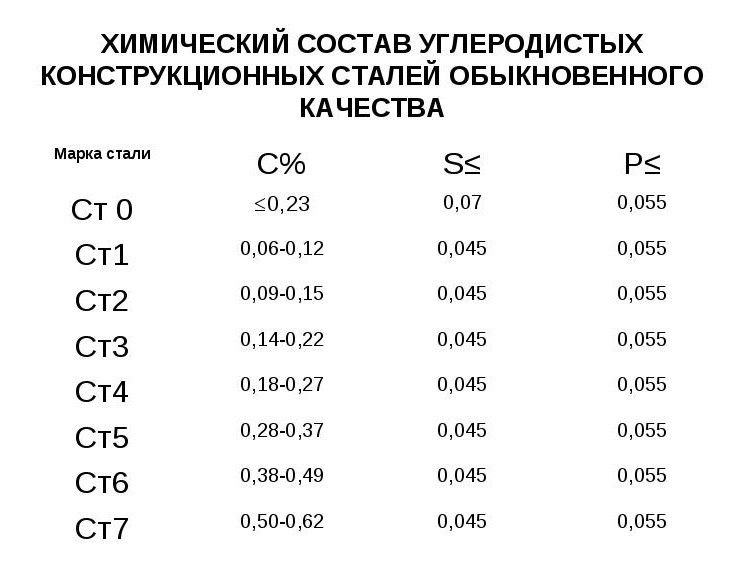

6. Углеродистая сталь обыкновенного качества. ГОСТ 380-94 (введен с 1.01.1998 г.) Согласно данному ГОСТу выпускаются следующие

Углеродистая сталь обыкновенного качества. ГОСТ 380-94 (введен с 1.01.1998 г.)Согласно данному ГОСТу выпускаются следующие марки сталей:

Ст. О

Ст. 1кп, Ст. 1пс, СТ. 1сп

Ст. 2кп, Ст. 2пс, Ст. 2сп

Ст. Зкп, Ст. Зпс, Ст. Зсп, Ст. ЗГпс, Ст. ЗГсп

Ст. 4кп, Ст. 4пс, Ст. 4сп

Ст. 5 пс, Ст. 5 сп, Ст. 5Гпс Ст. бпс, Ст. бсп

Буквы «Ст.» означают сталь, цифра показывает номер марки стали. Чем больше номер, тем больше в стали содержание углерода.

Степень раскисления стали определяется буквами: кп — кипящая, пс – полуспокойная, сп -спокойная. Некоторые марки сталей

изготавливаются с повышенным содержанием марганца (Мп = 0,8-1,1%), при этом после номера марки стали ставят букву «Г».

Степень раскисления, если она не указана в заказе, устанавливает изготовитель. В ГОСТе приведен химический состав всех марок

сталей, но в отличие от ГОСТ более ранних годов выпуска нет механических свойств сталей и убрана категорийность. Приведено

сопоставление вышеуказанных марок сталей с марками сталей, выпускаемых на Западе по ИСО 630-80 и ИСО 1052-82.

Сталь углеродистая качественная конструкционная ГОСТ 1050-88

Сталь выпускается следующих марок: 05кп; 08кп, 08пс, 08, Юкп, Юпс, 10, 11кп, 15кп, 15пс, 15, 18кп, 20пс, 20, 25, 30, 35, 40, 45, 50, 55,

60.

В обозначении марки стали цифры означают среднее содержание углерода в сотых долях процента. По степени раскисления сталь

обозначают: кипящую -кп, полуспокойную – пс, спокойную – без индексов.

Стали 10, 15, 18, 20 применяют для изготовления труб, а также их можно использовать в строительных сварных конструкциях.

Низкоуглеродистые это достаточно мягкие, пластичные, хорошо деформируемые в холодном и горячем состоянии стали.

Они хорошо

Они хорошосвариваются всеми видами сварки.

С повышением содержания углерода прочность стали существенно возрастает ( таблица 4.1) из-за увеличения количества цементита в

фазовом составе стали.

Среднеуглеродистые стали обладают хорошими прочностными свойствами, при небольшой пластичности и вязкости. Эти стали

являются широко распространенным конструкционным материалом для узлов и деталей, работающих в условиях обычных силовых

нагрузок. Удовлетворительно свариваются. С повышением содержания углерода свариваемость ухудшается.

Высокоуглеродистые стали обладают высокой твердостью и очень низкой пластичностью и вязкостью. Из–за этого стали содержанием

углерода более 1,2% практически не используются.

Повышение содержания углерода в стали: пошаговое руководство

Блог Thepipingmart Metals Повышение содержания углерода в стали: пошаговое руководство | 11:45

Содержание углерода является очень важным фактором при производстве стали. Углерод помогает укрепить сталь и увеличить ее долговечность. Но как именно вы можете увеличить содержание углерода в своей стали? В этом сообщении блога будут рассмотрены различные методы повышения содержания углерода в процессе производства стали.

Углерод помогает укрепить сталь и увеличить ее долговечность. Но как именно вы можете увеличить содержание углерода в своей стали? В этом сообщении блога будут рассмотрены различные методы повышения содержания углерода в процессе производства стали.

Этап 1: Введение углерода в процессе плавки

Одним из наиболее эффективных методов повышения содержания углерода в стали является его введение в процессе плавки. Это делается путем добавления в расплавленный металл высокоуглеродистых материалов, таких как кокс или графит. Эти материалы выделяют углерод в металл, что приводит к повышенному уровню содержания углерода. Однако этот метод подходит только для небольших производственных циклов, поскольку требует дополнительного времени и ресурсов для введения этих материалов в смесь во время каждого цикла плавки.

Этап 2: Добавление углерода путем легирования

Еще один способ повысить уровень углерода в стали — это легирование. Это включает в себя добавление сплавов с более высоким содержанием углерода, чем обычные стали, такие как нержавеющие или мягкие. Например, использование низколегированных сталей, таких как 4140 или 4340, может повысить прочность и твердость вашего производства стали из-за более высокого уровня содержания углерода. Этот метод также позволяет производителям лучше контролировать свои желаемые свойства, не используя несколько этапов в производственном процессе, как в первом методе выше.

Например, использование низколегированных сталей, таких как 4140 или 4340, может повысить прочность и твердость вашего производства стали из-за более высокого уровня содержания углерода. Этот метод также позволяет производителям лучше контролировать свои желаемые свойства, не используя несколько этапов в производственном процессе, как в первом методе выше.

Этап 3: Введение углерода во время литья

Последний способ увеличить содержание углерода в стали — это ввести его во время литья. Это включает в себя добавление небольшого количества предварительно нагретого графита или кокса в каждую форму перед заливкой расплавленного металлического сплава. Как и в случае с методом 1, этот метод требует больше времени и ресурсов, но может быть полезен, если вам нужен точный контроль над желаемыми свойствами и требуется однородность между каждым отлитым изделием.

Вывод:

Увеличение количества углерода, присутствующего в процессе производства стали, может привести к получению более прочной и твердой продукции, способной выдерживать большее давление и температуру, чем обычная сталь. Есть несколько способов, которыми производитель может увеличить количество углерода в своем продукте; от введения его во время цикла плавки, сплавления с материалами с более высоким содержанием углерода или даже впрыскивания предварительно нагретых материалов непосредственно в каждую форму перед их литьем — все три метода имеют свои преимущества в зависимости от того, какие результаты вы ожидаете от своего производственного цикла! С помощью этих методов владельцы веб-сайтов и новички в SEO могут успешно создавать прочные, долговечные продукты с повышенной прочностью и устойчивостью!

Есть несколько способов, которыми производитель может увеличить количество углерода в своем продукте; от введения его во время цикла плавки, сплавления с материалами с более высоким содержанием углерода или даже впрыскивания предварительно нагретых материалов непосредственно в каждую форму перед их литьем — все три метода имеют свои преимущества в зависимости от того, какие результаты вы ожидаете от своего производственного цикла! С помощью этих методов владельцы веб-сайтов и новички в SEO могут успешно создавать прочные, долговечные продукты с повышенной прочностью и устойчивостью!

Палак Кариа

Увлеченный эксперт в области металлообработки и блоггер. Обладая более чем 5-летним опытом работы в этой области, Палак привносит свои знания и понимание в свое письмо. Обсуждая последние тенденции в металлургической промышленности или делясь советами, она стремится помочь другим добиться успеха в металлургической промышленности.

В чем основные отличия?

Если вы ищете металлический сплав, вы будете избалованы выбором. От латуни и бронзы до титановых сплавов и суперсплавов на основе никеля существует невероятное количество комбинаций металлов. Однако, в частности, один сплав используется более широко, чем любой другой.

От латуни и бронзы до титановых сплавов и суперсплавов на основе никеля существует невероятное количество комбинаций металлов. Однако, в частности, один сплав используется более широко, чем любой другой.

Из-за своей высокой прочности и низкой стоимости сталь, как правило, предлагает проектировщикам и строителям «лучшее соотношение цены и качества». Сталь повсюду! Но есть много того, что нужно знать о том, как работает этот популярный сплав, и эта статья поможет разобраться в одной часто неправильно понимаемой теме: в чем разница между легированной сталью и углеродистой сталью?

Содержание

Предисловие: Общая терминология сталелитейной промышленности

По правде говоря, различия между легированными сталями, углеродистыми сталями, нержавеющими сталями и другими стальными сплавами, такими как микролегированные стали, несколько условны. Обычно они основаны на количествах определенных легирующих элементов (обычно выраженных в весовых процентах), содержащихся в стали, и на том, как ведет себя указанная сталь. Это может затруднить согласование жесткого предела, но общепринятые определения следующие.

Это может затруднить согласование жесткого предела, но общепринятые определения следующие.

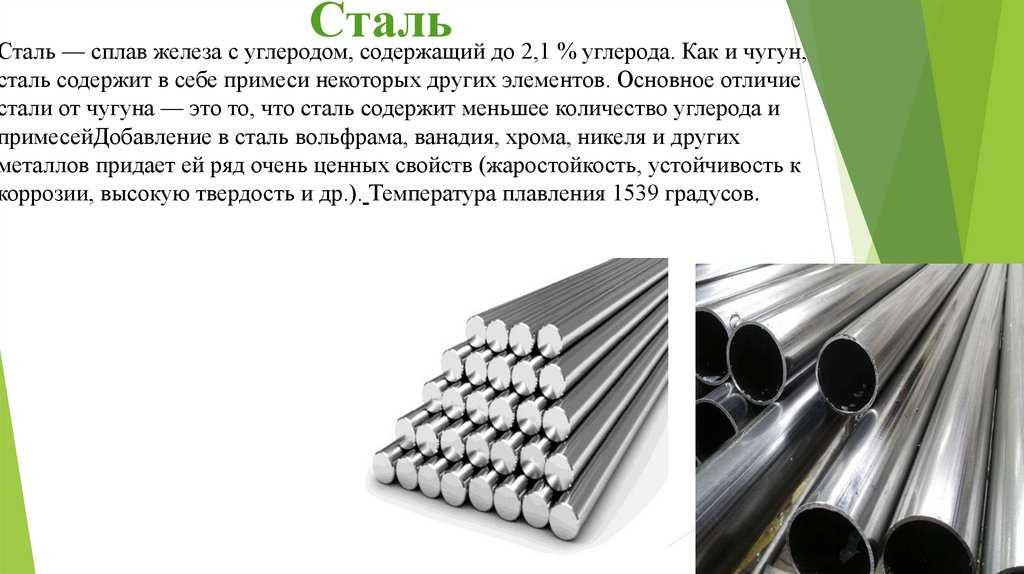

Сталь (и стальной сплав) — Традиционно и для целей этой статьи «сталь» относится к сплаву на основе железа, который включает от 0,05% до 2% углерода, а также может включать ряд других элементов. до определенных пределов. Термин «стальной сплав» — это то же самое, что сказать одно и то же дважды, но он по-прежнему широко используется, когда речь идет о конкретном химическом составе стали.

Углеродистая сталь – Углеродистая сталь, иногда называемая «простой углеродистой сталью», представляет собой сплав на основе железа, содержащий от 0,05% до 2% углерода и относительно небольшое количество любых других элементов. В частности, он не может содержать более 1,65 мас.% марганца, 0,60 мас.% кремния, 0,60 мас.% меди или аналогичных количеств любых других элементов.

Чугун – Относится к сплаву на основе железа с содержанием углерода более 2%, что делает его очень твердым и хрупким.

Легированная сталь . Не следует путать со «стальными сплавами». Легированные стали — это, по сути, любая сталь, которая не считается углеродистой сталью, поскольку в ней содержится значимое количество элементов, отличных от железа и углерода. Тем не менее, все еще существуют ограничения в отношении допустимого содержания определенного элемента в легированной стали.

Понимание углеродистой стали

Углеродистые стали известны уже много столетий. От древних кузнецов до современных производственных предприятий мастера по металлу оттачивали свои процессы для получения желаемых результатов. Современные методы производства намного точнее, поэтому можно установить более тонкие диапазоны. Это позволяет металлургам сгруппировать углеродистые стали в несколько подкатегорий в зависимости от их свойств: низкоуглеродистые стали, среднеуглеродистые стали и высокоуглеродистые стали.

Низкоуглеродистая сталь — это углеродистые стали, содержащие не более примерно 0,25% углерода и 0,4% марганца. Хотя они являются самыми слабыми из углеродистых сталей, сплавы из низкоуглеродистой стали более пластичны, их легче сваривать, легче обрабатывать и легче формовать, чем углеродистые стали с большим содержанием углерода.

Хотя они являются самыми слабыми из углеродистых сталей, сплавы из низкоуглеродистой стали более пластичны, их легче сваривать, легче обрабатывать и легче формовать, чем углеродистые стали с большим содержанием углерода.

Среднеуглеродистая сталь – Эти сплавы углеродистой стали содержат от 0,25% до 0,5% углерода, наряду с более высокими ограничениями по марганцу. Из-за этого сплавы из среднеуглеродистой стали несколько прочнее и более износостойкие, что также затрудняет их обработку и сварку. Более высокое содержание углерода и марганца улучшает прокаливаемость при термообработке.

Высокоуглеродистая сталь . Гораздо труднее сваривать, обрабатывать или формовать, высокоуглеродистые стали имеют содержание углерода от 0,5% до примерно 1%. Они хорошо поддаются термообработке, что позволяет разработчикам ориентироваться на очень специфические физические свойства, если дополнительные задачи обработки того стоят.

Другая редко используемая группа — это сверхвысокоуглеродистые стали, которые заполняют промежуток между высокоуглеродистыми сталями и чугуном, но обычно не являются лучшим материалом для работы.

Имейте в виду, что эти диапазоны являются скорее рекомендациями, чем жесткими правилами, и они могут даже не совпадать между источниками. Вместо этого они дают общее представление о том, как ведут себя определенные группы сплавов углеродистой стали.

Понимание легированной стали

Благодаря улучшенному контролю над добавками в процессе производства современные производители стали могут разрабатывать новые стальные сплавы с точным содержанием других элементов для улучшения свойств стали. Обычно они делятся на низколегированные стали и высоколегированные стали в зависимости от того, составляет ли общий весовой процент легирующих элементов ниже или выше 8% соответственно.

В зависимости от того, какие легирующие элементы используются и в каких количествах, легированные стали могут приобретать ряд уникальных свойств, которые не могут быть получены углеродистыми сталями. В то время как основные эффекты этих легирующих добавок описаны в документе Degarmo «Материалы и процессы в производстве» , пятью наиболее часто используемыми элементами, добавляемыми для изготовления легированных сталей, являются:

Хром — необходим при производстве нержавеющих сталей. Правильное количество хрома может значительно улучшить коррозионную стойкость и положительно повлиять на твердость.

Правильное количество хрома может значительно улучшить коррозионную стойкость и положительно повлиять на твердость.

Марганец – Улучшает прокаливаемость при термической обработке, а также снижает вероятность растрескивания.

Молибден – Используется в основном для повышения прочности и упрочнения легированной стали. Это необходимо для высоконагруженных приложений.

Никель – Также полезен для повышения ударной вязкости стали, но никель также может повысить коррозионную стойкость при использовании в количествах выше 12%.

Ванадий – Очень полезен для улучшения высокотемпературных характеристик сталей. Ванадий контролирует размер зерна во время термообработки, чтобы увеличить прочность при сохранении пластичности.

Характеристики легированной стали и углеродистой стали

При более глубоком понимании того, что отличает углеродистую сталь от легированной, имеет смысл задаться вопросом: «Какая из них лучше?» К сожалению, на этот вопрос невозможно ответить. В целом, эти два класса стальных сплавов имеют между собой больше общего, чем различий.

В целом, эти два класса стальных сплавов имеют между собой больше общего, чем различий.

Одним из явных исключений является стоимость. Углеродистые стали, особенно низко- и среднеуглеродистые стали, дешевле в производстве и легче в обработке. Вероятно, поэтому они являются наиболее широко используемыми классами стальных сплавов.

Некоторые люди могут также указать, что некоторые легированные стали более устойчивы к коррозии, прочнее или лучше подходят для работы при высоких температурах, чем углеродистые стали. Между тем, с углеродистой сталью легче работать. Хотя эти утверждения могут быть верны для конкретных сплавов, они не всегда верны для всех сравнений сплавов между двумя классами стали.

Изготовление деталей из различных сплавов

Вообще говоря, низко- и среднеуглеродистые стальные сплавы, наряду с некоторыми низколегированными сталями, дешевле в производстве и с ними легче работать. Это делает их идеальными для подавляющего большинства производимых стальных деталей и компонентов.