Чем отличаются заводы полного металлургического цикла: Определите чем отличаются заводы полного металлургического цикла от бездоменного производства черных

alexxlab | 31.03.2023 | 0 | Разное

Электроэнергетика Мини – металлургический завод

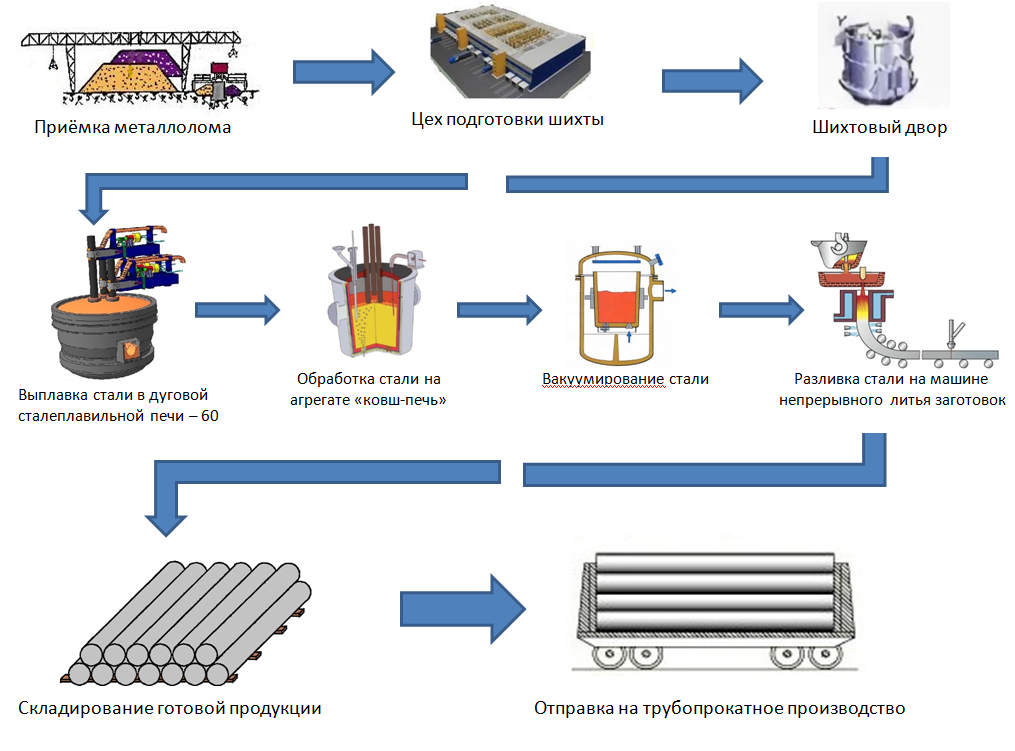

К мини-металлургическим заводам (mini-mill) можно отнести современные электросталеплавильные комплексы как небольшой мощности (10-50 тыс. тонн стали в год), так и заводы мощностью 1-2 млн. тонн продукции в год. Мини-заводы по производству стали, как правило, работают по неполному металлургическому циклу и используют в качестве исходного сырья лом чёрных металлов, чем и отличаются от крупных металлургических комбинатов, сырьем для которых является руда. На таких предприятиях отсутствует крайне энергоемкое коксодоменное производство, что выгодно отличает мини-заводы от предприятий полного цикла. Обычно мини-завод представляет собой комплекс, состоящий из следующих отдельных модулей: электродуговая печь, установка для дегазации и десульфурации стали в ковше, машина непрерывной разливки стали и группа прокатных станов. В зависимости от потребностей производства некоторые составляющие могут отсутствовать или цех может быть укомплектован дополнительным оборудованием.

Модульное построение производства на мини-заводах приводит к существенному снижению затрат на его организацию, от 20 до 60 % по сравнению с металлургическими комбинатами полного цикла, а также сокращению сроков освоения производственных мощностей, которые составляют 1,5-2 года (для заводов полного цикла время выхода на полную мощность может достигать 7-10 лет). Кроме того, производственные модули мини-завода могут размещаться на площадях (18-20 га на 1 млн. т. стали в год) в 8-15 раз меньше необходимых для строительства металлургического комбината. К характерным особенностям мини-заводов относятся их преимущественное расположение в непосредственной близости к потребителям готовой продукции и ресурсам металлического скрапа, образующегося непосредственно в регионе расположения предприятия, а также интенсивное использование уже готовой инфраструктуры региона, что приводит к сокращению транспортных расходов и капиталовложений в 4-7 раз.

По данным Международного института чугуна и стали, в 2000 году в США на металлургических предприятиях полного цикла уровень рентабельности составлял 7%, в то время как на мини-заводах он превышал 22%.

В конце 60-х годов XX века в процессе развития и внедрения новых технологий в промышленно развитых странах начала происходить структурная перестройка черной металлургии. На смену мартеновским печам при выплавке стали пришли кислородные конвертеры и дуговые электропечи. Впервые концепция мини-металлургического завода была предложена Дж. Айверсоном, президентом компании Nucor. В основе данной концепции лежало использование новейших высокопроизводительных дуговых электропечей (ДСП) емкостью 50-150 т и машин непрерывного литья (МНЛЗ). В 1969 году в городе Дарлингтон (штат Южная Каролина) было построено первое такое предприятие. Затем было сооружено еще девять предприятий в различных регионах США, в их продуктовый ассортимент входило производство арматурной стали и катанки (проволоки). Сегодня в мире насчитывается около тысячи мини-металлургических заводов различных модификаций и производительности, на которые приходится около 26% мирового производства стали и более 60% длинномерного проката.

В России и странах СНГ темпы развития мини-металлургии остаются крайне неудовлетворительными, что во многом связано со значительным промышленным спадом, наблюдавшимся накануне и после распада СССР в 90-е годы XX века. Загрузка существующих металлургических комбинатов была минимальной, а сбыт металлолома был переориентирован на внешние рынки. Только к 2000 году на Украине был запущен и на данный момент остается единственным наиболее современным мини-металлургическим предприятием в стране ЗАО «ММЗ «ИСТИЛ (Украина)» мощностью 1 млн. тонн стали в год. Завод был создан на базе двух цехов Донецкого металлургического комбината при финансовой поддержке ЕБРР. Несмотря на довольно широкий ассортимент выпускаемой заводом продукции (горячекатаный круглый и квадратный прокат, непрерывнолитые круглые и квадратные заготовки, а также слитки для ковки более чем из 300 марок стали), и, большие объемы ее экспорта в страны ЕС, Россию, США и др.

Российская история создания мини-металлургических заводов по производству стали началась с создания мини-заводов ООО «Новоросметалл» в 2001 году и ЗАО «Волга-Фэст» в 2003 году, работающих по «урезанной» первой модели Nucor.

Мини-металлургический завод ООО «Новоросметалл» с производственной мощностью 120 тыс. тонн стали в год был построен в Новороссийске в 2001 году за 1,5 года на кредиты Юг-банка и Росбанка с использованием турецкого оборудования (ДСП емкостью 120 т, МНЛЗ), к 2007 году выпуск готовой продукции был увеличен практически в 3 раза. В связи с благоприятной конънктурой рынка стальной заготовки и сортового проката в 2008 году руководством «Новоросметалл» было принято решение к 2011—2012 гг. возвести в Абинске на производственной площадке со строящимся сталепрокатным заводом электросталеплавильный цех (ЭСПЦ) мощностью 1,3 млн. тонн стальной заготовки в год. По оценкам специалистов «инвестиции в новый проект составят не менее $500 млн – это с учетом строительства газопровода из Абинска и дополнительных электрических сетей. Ведь мощность энергопотребления сталепрокатного цеха составит 20 МВт, а ЭСПЦ – 200 МВт.».

возвести в Абинске на производственной площадке со строящимся сталепрокатным заводом электросталеплавильный цех (ЭСПЦ) мощностью 1,3 млн. тонн стальной заготовки в год. По оценкам специалистов «инвестиции в новый проект составят не менее $500 млн – это с учетом строительства газопровода из Абинска и дополнительных электрических сетей. Ведь мощность энергопотребления сталепрокатного цеха составит 20 МВт, а ЭСПЦ – 200 МВт.».

ЗАО «Фроловский электросталеплавильный завод» (ЗАО «Волга-ФЭСТ»), расположенный в городе Фролово Волгоградской области, был запущен в 2003 году с использованием итальянского оборудования (ДСП емкостью 50 т, МНЛЗ). По итогам 2004 года ЗАО «Волга – ФЭСТ» названо лучшим предприятием Волгоградской области. В 2007 году отгрузка готовой продукции потребителям достигла 208,9 тыс. тонн.

В 2007 году мини-завод ЗАО «Волга-ФЭСТ» был приобретен УК «ЭСТАР», в этом же году УК «ЭСТАР» запустила новое производство стали по мини-технологии в городе Шахты (Ростовская область). Также в 2007 году при финансовой поддержке правительства Москвы в городе Ярцево (Смоленская область) был запущен Ярцевский литейно-прокатный завод мощностью 300 тыс. тонн стали в год.

Также в 2007 году при финансовой поддержке правительства Москвы в городе Ярцево (Смоленская область) был запущен Ярцевский литейно-прокатный завод мощностью 300 тыс. тонн стали в год.

Специфика развития мини-металлургии в России такова, что производителями, резко нарастившими выпуск стальной арматуры, прежде всего стали классические металлургические предприятия, модернизировавшие существующие или основавшие новые цеха, которые стали работать по усеченной мини-технологии (переплавка лома в ДСП, МНЛЗ, прокатный стан). К таким предприятиям в первую очередь необходимо отнести Челябинский «Мечел» и ЧерМК «Северсталь», далее и особенно – Магнитогорский МК и Нижнесергинский ММЗ («Максигрупп»).

Высокорентабельный выпуск и быстрый рост спроса на экспортную стальную заготовку и арматуру, потребление которой было связано с ростом строительного рынка в России сделали актуальным вопрос о быстром расширении этих производств. В связи с этим число таких проектов стало стремительно увеличиваться. В настоящее время помимо вышеперечисленных металлургических производств в России существует достаточное количество проектируемых или строящихся объектов (таблица).

В настоящее время помимо вышеперечисленных металлургических производств в России существует достаточное количество проектируемых или строящихся объектов (таблица).

|

Компания (инвестор, собственник) |

Металлургический завод |

Регион |

Дата запуска |

Мощность, млн. т. в год |

|

Объединенная металлургическая компания |

«ОМК-Сталь» |

|

2009 |

1,5 |

|

Уральская горнометаллургическая компания («УГМК-сталь») |

Тюменский ЭМЗ |

Тюмень |

2009 |

0,55 |

|

Уральская горнометаллургическая компания («УГМК-сталь») |

нет данных |

Янаул (Башкирия) |

2010 |

0,55 |

|

«Северсталь» |

нет данных |

Балаково (Саратовская область) |

2010 |

1,0 |

|

ПГ «МАИР» |

Сулинский МЗ |

Сулин (Ростовская область) |

нет данных |

1,1 |

|

Индустриальный союз Донбасса (Украина) |

Армавирский МЗ |

Армавир (Краснодарский край) |

нет данных |

2,0 |

|

Группа ЧТПЗ |

нет данных |

нет данных |

2008 |

0,95 |

|

«Ока Сталь» |

«Ока-Сталь» |

Кашира (Московская область) |

нет данных |

1,0 |

|

«Макси-Групп» |

Березовский метзавод |

Свердловская область |

2008 |

до 1 |

|

«Макси-Групп» |

Алапаевский метзавод |

Свердловская область |

2011 |

0,65 |

|

«Kurum Holding» (Турция) |

нет данных |

Волгодонск (Ростовская область) |

2010 |

3,0 |

Строительство и ввод в строй новых мини-металлургических производств при всех их преимуществах перед традиционными способами выплавки стали зачастую сталкивается с трудностями финансирования, особенно во время разразившегося мирового финансового кризиса, что выражается в заморозке строительства некоторых проектов и переделке рынка черной металлургии в России. Известно, что с августа 2008 года темпы строительства в РФ значительно снизились, что привело к падению спроса на стальную арматуру практически на 65% и, соответственно, сокращению ее производства и банкротству некоторых игроков на рынке черной металлургии. Например, известно, что ведутся переговоры о продаже УК «ЭСТАР», которые должны завершиться в этом году.

Известно, что с августа 2008 года темпы строительства в РФ значительно снизились, что привело к падению спроса на стальную арматуру практически на 65% и, соответственно, сокращению ее производства и банкротству некоторых игроков на рынке черной металлургии. Например, известно, что ведутся переговоры о продаже УК «ЭСТАР», которые должны завершиться в этом году.

Помимо финансовых трудностей строительство мини-металлургических производств часто сталкивается с претензиями экологов. Например, строительные работы на площадке будущего мини-завода «Северсталь Сортовой завод – Балаково» в мае 2009 года были приостановлены в связи с замечаниями, возникшими у ФГУ «Главгосэкспертиза России», связанными с территорией расчетных границ санитарно-защитной зоны объекта и технологией слива шлака.

Тем не менее, производство стального проката, использующего лом черных металлов в качестве сырьевой базы, развивается, что уже привело к снижению экспорта лома в другие страны. Перспективы мини-заводов оцениваются многими экспертами как весьма благоприятные.

Гудков Денис, специально для www.EquipNet.ru

Фотографии с сайтов dnepr.info, rtn51.ru

Металлургический комплекс России – презентация онлайн

Похожие презентации:

Технология перевозочного процесса

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Грузоподъемные машины. (Лекция 4.1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Система охлаждения ДВС

Эксплуатация нефтяных и газовых скважин. Курс лекций в слайдах

Требования безопасности при выполнении работ на высоте

Проект по технологии «Скалка» (6 класс)

Конструкции распределительных устройств. (Лекция 15)

Металлургический комплекс

России

Металлургический комплекс России

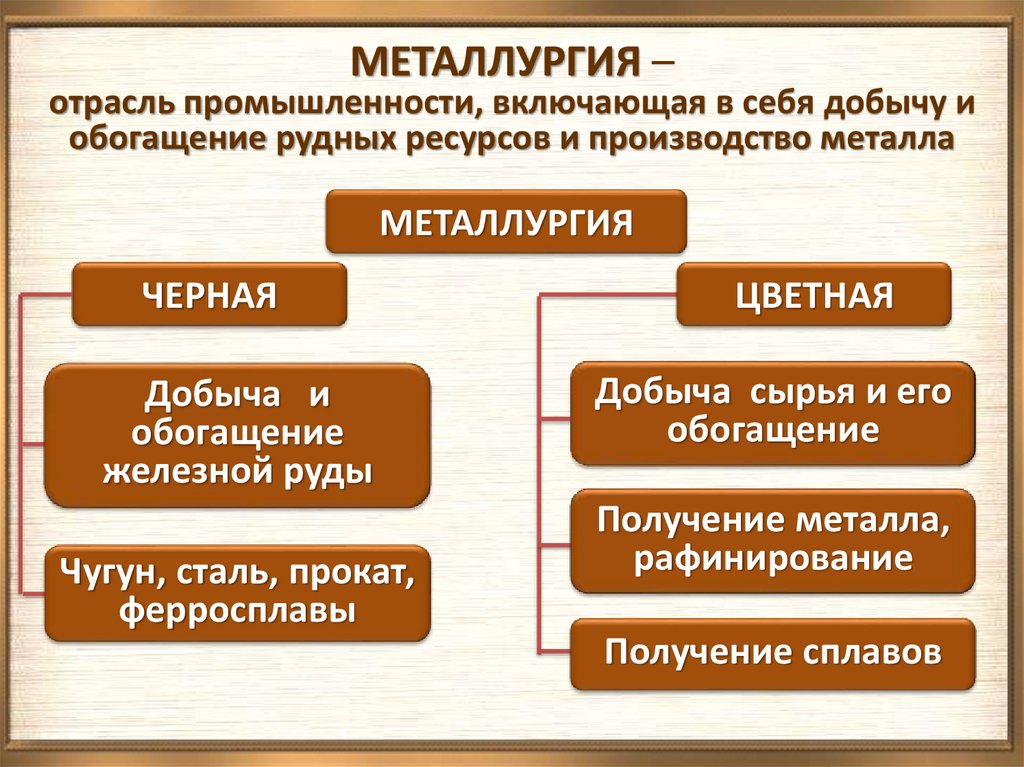

Металлургический комплекс – совокупность

отраслей промышленности, производящих

разнообразные металлы.

Металлургический

комплекс

Черная металлургия

Цветная металлургия

Производство металлов,

основу которых составляет

железо (чугун, сталь,

ферросплавы).

Черные металлы

составляют более 90% всего

объёма используемых в

экономике металлов

Производство более

70 металлов

обладающих

ценными свойствами(

меди, алюминия,

свинца, цинка, и др.)

По уровню развития металлургии всегда определялась

степень экономического и военного могущества государства.

Она служила и служит фундаментом машиностроения. В

металлургический комплекс входят черная и цветная

металлургия.

Как и остальные отрасли, черная металлургия в 90-е годы

была в стадии падения производства, которое к концу

десятилетия замедлилось, а в 1999 г. появились признаки

подъема.

Возникнув в центральных районах Европейской России,

черная металлургия с XVIII в. стала активно развиваться на

Урале, который с тех пор является главной металлургической

базой страны.

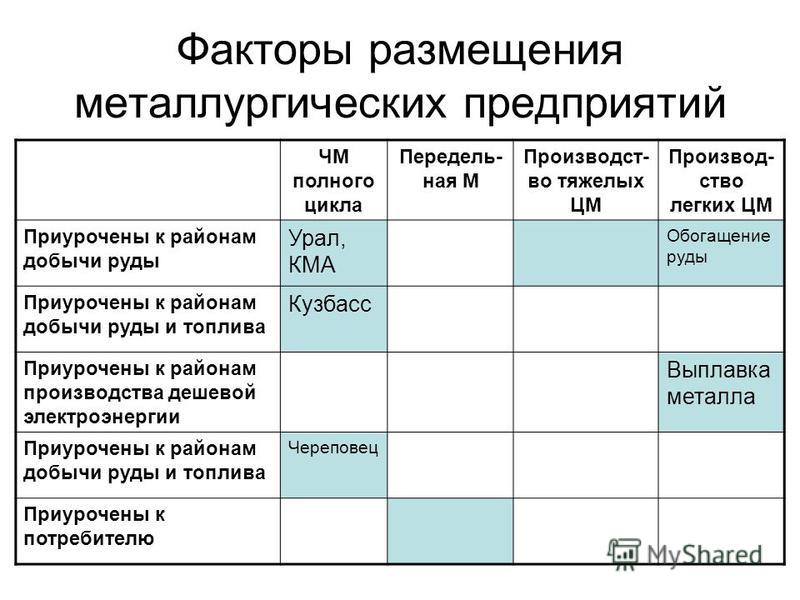

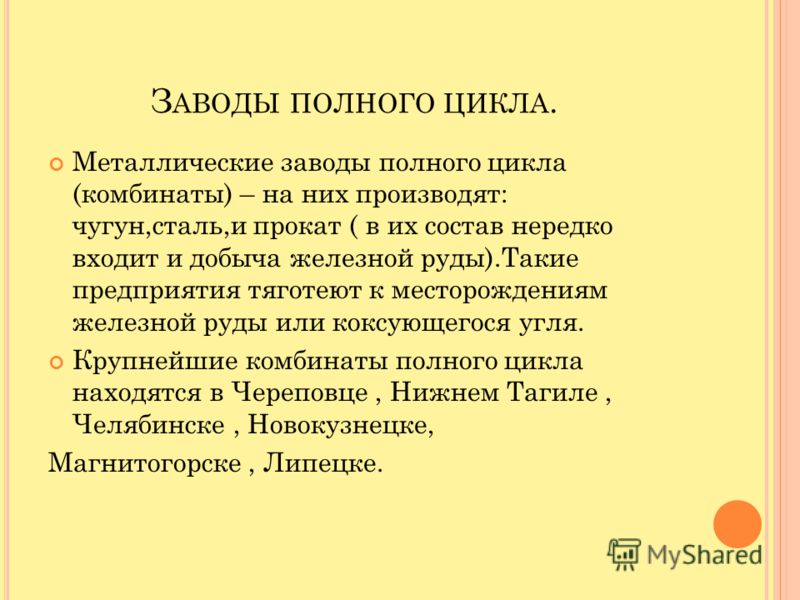

Особенности металлургического комплекса:

1. Металлургические заводы полного цикла размещают у

сырья или у топлива или на потоках руды и топлива

2. Предельные заводы и заводы малой металлургии

Предельные заводы и заводы малой металлургии

ориентируются на металлолом (отходы машиностроительных

заводов), поэтому размещаются в крупных городах,

ориентируясь на потребителя.

3. Металлургический завод – это водоемкое предприятие,

поэтому строится у крупной реки, озера или пруда.

4. Металлургия – «грязная» отрасль, поэтому нельзя строить

несколько металлургических заводов в одном городе.

5. Металлургический завод не может работать без железной

дороги, т.к. потоки сырья, топлива очень огромные.

Главные базы металлургии в России:

1.Центральная (вокруг КМА)

2.Уральская

3.Сибирская (на юге Западной Сибири)

4.Дальневосточная (на стадии формирования)

Типы предприятий в черной

металлургии

В зависимости от сочетания технологический процессов

выделяют следующие типы предприятии в металлургии:

Предприятия полного цикла (комбинат) – включает в

себя все стадии производства: от добычи руды, до

выпуска чугуна, стали и проката.

Передельная металлургия – сталеплавильные и

сталепрокатные заводы.

Производство ферросплавов

Малая металлургия (производство стали и проката на

машиностроительных заводах).

Бездоменная металлургия – производства стали из

металлизированных окатышей, получаемых методом

прямого восстановления железа.

Центральная база –

44%

Сырье – руды

КМА(курская

магнитная аномалия),

Кольского

полуострова.

Топливо –

коксующийся уголь

Печорского басейна,

Донбасса.

Центры:

Тула (полного цикла)

Липецк (пол.цикла)

Москва

(передельнаяМ)

Электросталь (перед)

Старый Оскол

(электрометаллургия)

Череповец (полного

цикла)

Уральская база – 42%

(старейшая)

Сырье – руды Урала,

КМА, Казахстана

Топливо – уголь

Кузбасса

Центры:

Нижний Тагил

Челябинск

Магнитогорск

Новотроицк

Сибирская база – 13%

Сырье – руды Горной

Шории, Хакасии,

Ангаро-Илимских

месторождений

Топливо – уголь

Кузбасса

Центры:

Новокузнецк (полный

цикл)

Новосибирск (перед)

Красноярск (перед)

ПетровскЗабайкальский

от мировых запасов в России находится:

11%

31%

12%

16%

27%

запасов меди

запасаов кобальта

21%

запасов свинца

запасов олова

запасов цинка

запасов никеля

Цветная металлургия — это часть металлургического комплекса,

имеющая ряд отличий от черной металлургии. Отрасль отличается

Отрасль отличается

от черной металлургии значительно большим разнообразием

металлов и их сплавов при меньшем объеме производства каждого

из них, гораздо меньшим процентным содержанием металлов в

руде, что привязывает цветную металлургию к районам добычи

сырья.

Цветные

металлы

тяжелые

легкие

Медь

Цинк

Свинец

Олово

Никель

Алюмин

ий

Магний

Титан

благород

ные

редкозем

ельные

Золото

Платина

Серебро

Циркони

й

Селен

Германи

й

География размещения

1. Производство тяжёлых цветных металлов размещается в районах добычи их руд (Урал,

Норильск, Кольский полуостров)

2. Производство лёгких металлов – у источников дешёвой электроэнергии – у крупных ГЭС

в Братске, Красноярске и др.

Использованная литература:

1. http://www.geoglobus.ru/ecology/practice14/

2. https://geographyofrussia.com/metallurgicheskij-kompleks-rossii/

3. https://metallplace.ru/about/stati-o-chernoymetalurgii/metallurgicheskie-bazy-rossii/

4. https://www.advantour.com/rus/russia/economy/metallurgy.htm

https://www.advantour.com/rus/russia/economy/metallurgy.htm

Спасибо за внимание

English Русский Правила

Испытание в замкнутом цикле — флотация

WikimediaИспытания с замкнутым циклом флотации был излюбленным методом получения металлургического прогноза на основе лабораторных испытаний флотации в горнодобывающей промышленности в последнее десятилетие, главным образом потому, что заключительные циклы испытаний имитируют непрерывный цикл.

Разница заключается в том, что при периодическом испытании «поведение промежуточных потоков в концентрат или хвосты неизвестно», как и в испытаниях с замкнутым циклом «эти потоки перерабатываются, и в конце испытания материал в этих потоках должен быть направлен либо в концентрат, либо в хвосты», согласно «Процедурам проектирования, практики и контроля обогатительной фабрики, том 1».

После этого процесса «будет ясно, как промежуточные потоки делятся между концентратом и хвостами», добавляется в отчете.

Вкратце это означает процесс, если он адекватен для достижения металлургического прогноза поведения непрерывного контура, оценки стабильности контура, а также технологической схемы или «сети».

1 Процедура испытания продукта с циклом блокировки

Но каковы основы тестирования флотации с циклом блокировки ?

A испытание с заблокированным циклом — это повторяющееся пакетное испытание, используемое для имитации непрерывной цепи. Базовая процедура состоит из полного пакетного испытания, проводимого в первом цикле, за которым следуют аналогичные периодические испытания, в которых «промежуточный» материал из предыдущего цикла добавляется в соответствующее место в текущем цикле. Эти пакетные тесты или циклы продолжаются итеративно в течение нескольких циклов, пока, в идеале, не будет достигнуто устойчивое состояние. Конечные продукты каждого цикла, то есть конечный концентрат и конечные хвосты, фильтруются и, таким образом, удаляются из дальнейшей обработки.

По окончании испытаний все продукты, конечные и промежуточные, сушат, взвешивают и подвергают химическому анализу. Испытание уравновешено, и сделан металлургический прогноз.

Профессионалы, незнакомые с этой методикой, могут подумать, что испытание с заблокированным циклом связано только с флотацией, но на самом деле любая процедура может быть проверена с заблокированным циклом , например, испытание Бонда на способность к измельчению.

Несмотря на свою неоспоримую ценность для промышленности, этому процессу все еще не хватает научного обоснования, что отражается в отсутствии исследований и документации, касающихся подготовки к тесту с заблокированным циклом, количества циклов, которые необходимо выполнить, способов оценки если цель теста действительно была достигнута, как составить достоверный металлургический прогноз и как оценить, является ли этот прогноз достоверным.

Тем не менее, создание действительного металлургического проекта является одной из наиболее важных частей процесса. Этот результат представляет собой «окончательную цифровую сводку» эффективности теста, и его можно получить с помощью трех различных процедур — формулы n-продукта, процедуры SME и производственного баланса концентрата, которые позже дадут такой же прогноз для теста. в устойчивом состоянии.

Этот результат представляет собой «окончательную цифровую сводку» эффективности теста, и его можно получить с помощью трех различных процедур — формулы n-продукта, процедуры SME и производственного баланса концентрата, которые позже дадут такой же прогноз для теста. в устойчивом состоянии.

Вот почему тестирование замкнутого цикла в настоящее время используется несколькими компаниями для получения достоверных и надежных прогнозов. SGS и JKtech — две из них.

Обладая более чем 70-летним опытом, SGS в настоящее время доверяет преимуществам этого процесса, используя свой «высокий уровень технических знаний» для правильного выполнения и получения необходимых прогнозов, определяя точное количество циклов для выполнения, лучший метод оценки если тест действительно достиг устойчивого состояния, надлежащая методика получения металлургического прогноза и достоверность металлургического прогноза.

С другой стороны, в JKtech испытания с замкнутым циклом «проводятся в лабораторных масштабах, чтобы имитировать непрерывную операцию флотации», говорится на веб-сайте компании. Фирма объясняет, что с большим успехом внедрила эту процедуру и использовала методологию для проверки моделирования JKSimFloat в лабораторных условиях.

Фирма объясняет, что с большим успехом внедрила эту процедуру и использовала методологию для проверки моделирования JKSimFloat в лабораторных условиях.

Несмотря на то, что требования к образцам довольно просты для получения и обработки, JKtech подчеркивает ключевые преимущества процесса, которые в основном заключаются в сортировке и восстановлении информации с рециркулирующими потоками, использовании небольшого количества сырья и индикации расхода реагентов.

Количество необходимых периодических испытаний будет варьироваться от нескольких для простых руд до сотен для некоторых сложных руд. Когда промежуточные продукты содержат значительное количество металлов, подлежащих извлечению, циклические испытания позволяют более точно рассчитать степень извлечения за счет уменьшения процентного содержания промежуточных продуктов, которые должны быть произвольно отнесены к конечным концентратам или хвостам. Этот тип исследования обычно лучше всего выполнять двумя или более техниками, потому что во время испытания может потребоваться несколько флотационных камер и мельниц, что одновременно поможет подтвердить, что предложенный метод может быть продублирован другими. Изменчивость внутри команды убедительно указывает на слабые стороны технологической схемы. .

Изменчивость внутри команды убедительно указывает на слабые стороны технологической схемы. .

Технологическая схема, реагенты, время и т. д., которые были разработаны во время периодических испытаний, используются для разработки технологической схемы циклических испытаний.

В этих испытаниях промежуточные продукты из одного испытания партии сохраняются и повторно вводятся в соответствующий момент последующего испытания партии. Процедуру повторяют до тех пор, пока не будет достигнуто равновесие, определенное взвешиванием и анализом. Ниже мы приводим некоторые рекомендуемые стандартные схемы лабораторного измельчения и флотации для периодических и циклических испытаний. Обычно можно увидеть шесть пакетных тестов, используемых в одном тесте цикла. Разбавление становится проблемой в этих тестах и должно контролироваться. Обезвоживание между стадиями может быть необходимо, но растворы следует повторно использовать в качестве подходящих разбавителей, а сушку не следует практиковать, если только она не предлагается для полномасштабной установки.

Когда равновесие установлено, результаты двух последних тестов можно использовать для расчета ожидаемых результатов для полномасштабной операции. Если равновесие не достигнуто, нельзя предполагать, что промежуточные продукты попадут в желательные концентраты в соотношении, указанном общим испытанием, потому что некоторые из этих продуктов не могут быть улучшены. Чем сложнее разделение, тем осторожнее должен быть металлург-исследователь в своих прогнозах.

Дэвид Мишо Категории Инструкции/процедуры для концентраторов Теги JKTech, испытания с замкнутым циклом, добыча полезных ископаемых, SGSМеталлургический уголь | BHP

Что такое металлургический уголь?

Металлургический (метелый) уголь (или коксующийся уголь) представляет собой естественную осадочную горную породу, встречающуюся в земной коре. Категории добываемого угля включают твердый коксующийся уголь, полутвердый коксующийся уголь, полумягкий коксующийся уголь и пылевидный уголь для инъекций (PCI). Они применяются к каменному углю различных сортов качества, каждый из которых используется для производства стали. Метеорологический уголь обычно содержит больше углерода, меньше золы и меньше влаги, чем энергетический уголь, который используется для производства электроэнергии.

Категории добываемого угля включают твердый коксующийся уголь, полутвердый коксующийся уголь, полумягкий коксующийся уголь и пылевидный уголь для инъекций (PCI). Они применяются к каменному углю различных сортов качества, каждый из которых используется для производства стали. Метеорологический уголь обычно содержит больше углерода, меньше золы и меньше влаги, чем энергетический уголь, который используется для производства электроэнергии.

Как используется металлургический уголь?

Металлургический уголь является важным ингредиентом в производстве стали, одного из наиболее широко используемых строительных материалов на земле. Для производства одной тонны стали требуется около 770 кг угля, при этом примерно 70 процентов мировой стали производится в кислородных доменных печах. Задача сталелитейного производства состоит в том, чтобы производить этот жизненно важный товар, чтобы обеспечить устойчивый рост, одновременно снижая выбросы парниковых газов в атмосферу в результате самого производственного процесса.

Строительство

Здания, мосты и другая инфраструктура по всему миру строятся из стали, изготовленной из железной руды, которая была взорвана в печи, работающей на каменном угле.

Транспорт

Каждый вид транспорта зависит от стали, которая производится из железной руды и каменного угля. Это включает в себя самолеты, поезда, корабли, грузовики и автомобили.

Бытовая техника

Сталь используется в бытовой технике, такой как духовки, холодильники и столовые приборы.

Как делают сталь?

Где добывают металлургический уголь?

Металлургический уголь поступает в основном из США, Канады и Австралии. У нас есть семь действующих угольных шахт в районе бассейна Боуэн в Центральном Квинсленде в Австралии.

Queensland

Queensland Coal включает в себя семь активов BHP Mitsubishi Alliance (BMA) в австралийском районе бассейна Боуэн в центральном Квинсленде.

Узнать больше

Думай, сталь

0:30

Думай, сталь

Когда города мира растут, растет и Австралия.

Являясь одним из крупнейших в мире производителей железной руды, мы помогаем вам достичь того, чего вы хотите.

Как добывают металлургический уголь?

Методы добычи различаются в зависимости от того, насколько глубоко уголь находится под поверхностью земли.

Подземный

На нашем руднике Бродмидоу в Центральном Квинсленде уголь добывается очистным комбайном глубоко под землей. Затем уголь транспортируется на поверхность по ленточному конвейеру и складируется. Загрязнения удаляются путем промывки и обработки на углеперегрузочном и обогатительном заводе. Затем он перевозится поездом в порт, загружается на корабли и экспортируется нашим клиентам.

Карьер

На наших карьерах мы добываем уголь из пластов, расположенных относительно близко к поверхности. Мы взрываем и удаляем поверхностные слои почвы и горных пород, чтобы обнажить уголь, который затем добываем с помощью экскаваторов, драглайнов, лопат и грузовиков.

По окончании испытаний все продукты, конечные и промежуточные, сушат, взвешивают и подвергают химическому анализу. Испытание уравновешено, и сделан металлургический прогноз.

По окончании испытаний все продукты, конечные и промежуточные, сушат, взвешивают и подвергают химическому анализу. Испытание уравновешено, и сделан металлургический прогноз.