Чем отполировать металл в домашних условиях – Полировка металла до зеркального блеска своими руками: особенности процесса

alexxlab | 19.08.2019 | 0 | Разное

Полировка металла до зеркального блеска своими руками: особенности процесса

Полировка металла поможет значительно улучшить эстетический вид изделия. Если нет возможности обратиться к профессионалам, то можно произвести полировку самостоятельно, в домашних условиях, главное соблюсти технологический процесс.

Процесс полировки до зеркала в домашних условиях

Для полировки металла в домашних условиях существует несколько проверенных способов. Одним из них является химический (без применения механизмов). Он не требует больших усилий, главное – следует требованиям техники безопасности. Полировка металла в домашних условиях химическим способом происходит в таком порядке:

- Серная кислота разбавляется водой в соотношении 1:20. Объем полученной смеси должен быть достаточным, чтобы полностью покрыть полируемую вещь;

- Опускаем в полученный раствор полируемый предмет на несколько минут, и, вынув, промываем его в проточной воде. Далее помещаем в емкость, наполненную древесными опилками;

- Высушенный в опилках металлический предмет опускаем на 2-3 секунды в азотную кислоту, после чего опять тщательно промываем;

- После очередного просушивания в опилках тщательно вытираем металл.

После таких несложных процедур металлический предмет будет смотреться как новый. Ровная и блестящая поверхность будет восприниматься глазом как зеркальная.

СОВЕТ: Перед тем как опустить металлическую вещь в кислоту, с нее нужно убрать все элементы, выполненные из других материалов. На другие материалы кислота может подействовать пагубно и разрушить их.

Одним из самых популярных видов домашней полировки металлов является обработка с помощью пасты ГОИ. Эта паста была создана в прошлом веке и с успехом используется по сегодняшний день. Изначально она имеет твердую форму и бывает разной степени зернистости. Для лучшего нанесения ее рекомендуют разбавить несколькими каплями машинного масла.

Для ручной полировки мягких металлов рекомендуется использовать мягкую фланелевую тряпку с нанесенной на нее мелкозернистой пастой. Черный металл можно полировать куском брезента или джинсовой ткани с крупнозерновой пастой. Для более быстрого получения результата вместо тряпки можно использовать войлочный круг, закрепленный на ручной дрели, или деревянный брусок небольших размеров.

к содержанию ↑Требуемое оборудование и химикаты

Для получения хорошего результата в домашних условиях придется немного потратиться и запастись некоторыми химическими веществами, приспособлениями и механизмами. В зависимости от способа, которым будет производиться полировка металла до зеркального блеска своими руками, понадобятся несколько пунктов из этого списка:

- Серная кислота;

- Азотная кислота;

- Вода;

- Опилки;

- Паста ГОИ;

- Войлочный круг;

- Дрель;

- Деревянный брусок;

- Ткань.

Процесс полировки

Полировка металла до зеркального блеска в домашних условиях – довольно длительный процесс, здесь главное не скорость. Если проводить процесс (механический) без использования электрических помощников, (ведь некоторые металлические предметы можно «протереть»), то следует тщательно и довольно долго, с особой осторожностью, «оттирать» каждый квадратный сантиметр изделия.

Совет! Для предметов с углублениями можно использовать старую зубную щетку, намазанную пастой ГОИ. Ей удобно добираться до труднодоступных мест.

Техника безопасности

При использовании химического способа полировки следует обязательно использовать специальные перчатки, средства защиты дыхательных путей, специальную посуду, которая не входит в реакцию с кислотой. Полировка металла до зеркального блеска болгаркой или дрелью должна проводиться с применением средств для защиты глаз. И самое главное – необходимо строго придерживаться технологического процесса. Необходимо всегда иметь под рукой медицинскую аптечку, с помощью которой можно оказать первую помощь до приезда кареты СМП, хотя желательно не допускать подобных случаев.

Получаемый результат

Шлифовка и полировка металла домашних условиях, проведенная с соблюдением всех технических требований, способна полностью восстановить внешний вид металлического предмета. С минимальными финансовыми затратами и определенным умением можно добиться высоких результатов.

Если необходимо сравнить свою работу с идеальным результатом, то всегда можно просмотреть в интернете видео – «Шлифовка и полировка металла в домашних условиях», там можно найти уроки по различным способам полировки. В них подробно рассказывается обо всех нюансах полировки металлов в домашних условиях.

solidiron.ru

Химическая полировка железа – Другие методы обработки

Я допер естественно посмотреть ту тему. 🙂

Вот еше:

Элeктpoxимичecкaя пoлиpoвкa cтaли

Элeктpoпoлиpoвaниe cтaлeй являeтcя нaилучшим видoм элeктpoxимичecкoгo aнoднoгo тpaвлeния. Этoт пpoцecc oбъeдиняeт oпepaции удaлeния кoppoзии, cглaживaния пoвepxнocти и пpидaния eй блecкa, пaccивиpoвaния, a тaкжe пoвышeния пpoчнocти cцeплeния гaльвaничecкиx пoкpытий c oбpaбoтaннoй пoвepxнocтью.

Слeдуeт лишь учитывaть, чтo нaчaльнaя чиcтoтa oбpaбoтки дoлжнa быть нe нижe 7—8-гo клaccoв для тoгo, чтoбы, кpoмe пoлучeния блecкa, нaблюдaлcя тaкжe эффeкт cглaживaния пoвepxнocти. Углepoдиcтыe и низкoлeгиpoвaнныe cтaли элeктpoпoлиpуют пepeмeнным тoкoм пpoмышлeннoй чacтoты в элeктpoлитe cocтaвa, % (пo мacce): 96,5 opтoфocфopнoй киcлoты (p =1,54 г/cм3), 2,0 тexничecкoй щaвeлeвoй киcлoты 1,5 клeя cтoляpнoгo в плиткax. Рaбoчaя тeмпepaтуpa 15—30°С плoтнocть тoкa 15—20 А/дм2. Выдepжкa зaвиcимocти oт cocтoяния пoвepxнocти cocтaвляeт 1-5 мин. Пepeд cocтaвлeниeм элeктpoлитa клeй и щaвeлeвую киcлoту pacтвopяют oтдeльнo. Элeктpoдaми cлужaт caми дeтaли, зaвeшeнныe нa штaнгax тpexфaзнoгo или двуxфaзнoгo пepeмeннoгo тoкa нaпpяжeниeм 12—15 В… Для aнoднoгo пoлиpoвaния углepoдиcтыx cтaлeй пocтoянным тoкoм пpимeняют элeктpoлит cocтaвa, % (пo мacce): 65 opтoфocфopнoй киcлoты (p=1,67 г/cм3), 20 cepнoй киcлoты (p=1,84 г/cм3) и 15 вoды (oбщee coдepжaниe). Ингибитop ПБ-5 ввoдят в кoличecтвe 5% oт oбъeмa cмecи киcлoт, oн pacтвopяeтcя мeдлeннo пpи пepeмeшивaнии (в тeчeниe двуx cутoк). Рaбoчaя тeмпepaтуpa <15—25°С, кopпуc вaнны имeeт pубaшку для вoдянoгo oxлaждeния. Анoднaя плoтнocть тoкa >20 А/дм2, выдepжкa дo 20 мин. пpи нaпpяжeнии дo 30 В. Свинцoвыe кaтoды пepиoдичecки зaчищaют.

Пoлиpoвкa xpoмиcтыx нepжaвeюшиx cтaлeй.

Фocфopнaя киcлoтa (h4PO4) 65-75%

Хpoмoвый aнгидpид (CrO3) 12-10%

Сepнaя киcлoтa 20-12%

Рaбoчaя тeмпepaтуpa 65-70°С, пpи d = 1,74 г/cм3. Анoднaя плoтнocть тoкa 50-60 А/дм2 c выдepжкoй 4-5 мин.

Сepнaя киcлoтa, d = 1,84 100 г/л

Глицepин 100 г/л

Рaбoчaя тeмпepaтуpa 18-30°С, в тeчeниe 5-10 мин. пpи aнoднoй плoтнocти тoкa 10А для cтaли 12X18h20T и 12-15А для 08Х13. Глицepин мoжнo зaмeнить дeкcтpинoм или кpaxмaлoм в тoм жe кoл-вe.

Вce вышeпpивeдeнныe cocтaвы тexнoлoгичecки cлoжны, эти двa дoвoльнo пpocтыx peцeптa, мoжнo пoпpoбoвaть в дoмaшниx уcлoвияx

Фocфopнaя киcлoтa (h4PO4, d = 1,55 73%) 88%

Хpoмoвый aнгидpид (CrO3) 10%

Вoдa 2%

Пepeд пoлиpoвкoй элeктpoлит нaгpeвaют в тeчeниe чaca дo 100-120°С, чтo бы opaнжeвaя oкpacкa пepeшлa в жeлтую. Дeтaль нa aнoдe, нaпpяжeниe 12 вoльт, тeмпepaтуpa 60°С. Кaтoдныe плacтины пo oбe cтopoны дeтaли. Пpиближaют кaтoдныe плacтины к aнoднoй дo пoявлeния пepвыx пузыpькoв киcлopoдa, зaтeм чуть paзвoдят и ocтaвляют пoд тoкoм нa 20 мин. Мaтepиaл кaтoдныx плacтин нe пpивoдилcя, мoжнo пoпpoбoвaть нepжaвeйку или cвинeц

Сepнaя киcлoтa кoнц. 300 мл

Фocфopнaя киcлoтa кoнц. 600 мл

Вoдa 100 мл

Тeмпepaтуpa 70° C. Плoтнocть тoкa 60-70А/дм2. Вpeмя 1-5 мин. Отпoлиpoвaнныe дeтaли пpoмывaют в пpoтoчнoй вoдe, пoгpужaют в 10% pacтвop coды (NaCO3), cнoвa пpoмывaют и cушaт

www.chipmaker.ru

методы, виды и способы обработки металлических изделий

Недостатки традиционных видов полировки металла

Первые три из перечисленных способов обработки поверхности металлов имеют ряд ограничений применения. Основным ограничением для ряда промышленных предприятий является невозможность автоматизации при использовании механического, химического или электрохимического методов обработки поверхностей изделий в больших партиях массового производства.

Затруднения использования традиционных видов полирования металла имеют как экономические, так и технологические причины. Экономические трудности связываются с высокой стоимостью производственных роботов и станков с ЧПУ. Технологические же причины трудностей использования традиционных видов финишной обработки металлов связаны с трудностями построения полностью автоматизированного процесса производства. Вынужденное использование ручного труда на этапе полирования изделий, активации поверхности или ее очистки не позволяет наладить бесперебойную работу промышленных автоматизированных линий. Нередко из-за использования устаревших методов обработки металлов производственная линия принимает форму конвейера, что значительно удорожает производство и в итоге отрицательно сказывается на конкурентоспособности производимой продукции.

Сравнение видов полировки металла

| Механическая полировка | Химическая полировка | Электро-химическая полировка | | |

| Производительность | Средняя | Низкая | Средняя | Высокая |

| Ограничение по геометрии | Простой профиль | Сложный профиль | Сложный профиль | Сложный профиль |

| Изменение материала | Подверженность внедрению инородных частиц | Неравномерность обработки, травление | Плохая обработка плоских поверхностей | Возможно упрочнение материала |

| Сложность обработки | Средняя | Средняя | Высокая | Средняя |

| Возможность автоматизации | Нет | Нет | Есть | Есть |

| Затраты на материалы | Высокие | Высокие | Высокие | Низкие |

| Срок амортизации установки | 25 лет | 5 лет | 20 лет | 25 лет |

| Занимаемая произв. пл. | Малая | Средняя | Средняя | Средняя |

| Экологичность | Низкая | Низкая | Низкая | Высокая |

| Пожароопасность | Низкая | Высокая | Средняя | Низкая |

| Энергопотребление | Среднее | Низкое | Высокое | Высокое |

| Квалификация работников | Высокая | Средняя | Средняя | Средняя |

Широкое внедрение в промышленность более производительной электролитно-плазменной полировки металла позволит со временем практически везде заменить токсичный электрохимический метод обработки. Его преимуществами, в сравнении с другими способами полировки поверхностей, являются высокая производительность и эффективность, соблюдение экологической чистоты окружающей среды, высокие качества и скорость выполняемых операций, невысокая стоимость.

Электролитно-плазменный метод полировки поверхностей является экологически чистым и удовлетворяет санитарным нормам, для очистки отработанного электролита не требуются специальные очистные сооружения.

Методы полирования поверхности металла путем комбинирования различных способов и видов обработки поверхностей

Часто полировке подвергаются изделия без предварительной поверхностной обработки с неподготовленной, достаточно шероховатой поверхностью, имеющей грубый рельеф, что влечет за собой необходимость длительной электролитно-плазменной обработки, которая сопровождается снятием значительного слоя металла, и ведет к перерасходу электроэнергии.

Кроме того, в процессе обработки грубой разветвленной поверхности наблюдается явление, когда плотность тока на первой стадии обработки иногда вдвое выше, чем на заключительной стадии. Это связано с тем, что первоначальная площадь шероховатой поверхности, контактирующая с электролитом, по-видимому, вдвое больше, чем получаемая в результате обработки.

На практике полирование изделий лучше осуществлять в два этапа, на первом провести очистку и обезжиривание поверхности, а на втором этапе – собственно полировку. Очистка деталей перед полированием необходима потому, что при изготовлении изделий из металлов литьем, либо при их термообработке, даже в нейтральных средах не удается полностью избежать соприкосновения поверхности с окислительной средой (например, воздухом) в области высоких температур, когда происходит поверхностное окисление металла. С целью очистки перед полированием применяют такие виды обработки поверхностей как:

- галтовка

- подводное шлифование

- гидроабразивная обработка

- обработка чугунным песком

- обработка корундовой крошкой

- обработка ультразвуком

- химическое и электротравление

Виды обработки поверхности металла после газоплазменной резки

Сглаживание шероховатостей поверхности, полученной после такого популярного вида обработки металла плазмой как газоплазменная резка, не обязательно осуществлять путем срезания выступов. Предварительная обработка может быть проведена путем поверхностного пластического деформирования. В ряде случаев механические методы обработки поверхностей пастами состоят не в срезании выступов, а в их разминании, для чего в состав паст входят специальные смазывающие, химически активные, поверхностно-активные вещества, разупрочняющие поверхность и мелкодисперсные окисные частицы, например, инертная окись хрома.

Полировка металлических изделий электрольтно-плазменным методом с предварительной подготовкой

Для экономии электроэнергии целесообразно использовать технологию электролитно-плазменной полировки в два этапа, когда на первом этапе сглаживается грубый рельеф поверхности с помощью различных энергосберегающих способов обработки поверхностей, а затем на втором этапе применяется финишная кратковременная электролитно-плазменная полировка.

Например, при полировке деталей из нержавеющей стали, которая является пластичной и достаточно мягкой, на первом этапе могут применяться следующие способы обработки поверхности:

- шлифовка под слоем воды водостойкой шкуркой зернистостью 50–80 мкм

- обработка жесткой металлической щеткой

- электротравление в 10% растворе щавелевой кислоты при напряжении 12 В в течение 5–10 минут с плотностью тока до 2 А/см2

- пескоструйка мелкой чугунной крошкой

- отбеливающее травление в растворе 25% серной и 20% соляной кислоты в объемном соотношении 3/1 при температуре 30–40°C в течение 3–5–10 минут.

Последующая электролитно-плазменная полировка изделий может проводиться в 5%-м водном растворе сульфата аммония при температуре 80°C.

Методы обработки металла перед электролитно-плазменной полировкой

Способы обработки металла с помощью зачистки

Если исходный образец, поверхность которого предварительно обработана грубой шкуркой зернистостью 500 мкм, полируется до зеркального блеска в течение 5–6 минут со снятием слоя металла 0,05 мм, то образцы, обработанные до матового состояния шкуркой зернистостью 50–80 мкм, полируются в два раза быстрее за время менее 3 минут, и при этом снимается слой металла толщиной всего 0,02–0,03 мм. Экономия электроэнергии при использовании предварительной обработки поверхности шкуркой составляет около 40%.

Виды обработки металла с помощью крацевания

Весьма эффективна также предварительная обработка металлическими щетками грубо шлифованной или обработанной резцом поверхности. По-видимому, рельеф поверхности при такой обработке выравнивается за счет пластической деформации металла, а частично за счет крацевания, т.е. стирания, царапания металла. Также снимается окисная пленка, препятствующая равномерной полировке изделия в тех случаях, когда оно выполнено сваркой или подвергалось высокотемпературной термообработке.

Методы обработки металла с помощью травления

Неплохие результаты получены при химическом травлении, особенно образцов, которые подвергались термообработке, так как при этом на стали образуется окалина, трудно снимаемая электролитно-плазменной обработкой в течение 15 и более минут. Травление таких образцов в растворах серной и соляной кислот создает шероховатую, чистую от окалины поверхность без дефектов. Последующая обработка образцов в сульфате аммония при напряжении 260 В в течение 4 минут позволяет получить блестящую поверхность.

plasmacraft.ru

Электрополировка своими руками | Строительный портал

Чтобы добиться блестящей поверхности металла, необязательно материал покрывать лаком. Можно прибегнуть к полировке металла, что используется как декоративный вид обработки детали после нанесения покрытия или в процессе обработки изделия. В одном случае достаточно опилить металл напильником, в другом — поверхность следует довести до блеска путем электрополировки. Все эти манипуляции можно сделать самостоятельно в домашних условиях.

Содержание:

- Предназначение полировки

- Достоинства электрополировки металла

- Электрополировка с использованием кругов

- Электрохимическая полировка

Предназначение полировки

Детали из металла имеют изначально гладкую блестящую поверхность. Но она со временем тускнеет и в процессе эксплуатации царапается. Для скрытых деталей, безусловно, внешний вид не имеет большого значения, но когда металлические детали располагаются на виду, то они должны выглядеть должным образом. Именно так будет смотреться глянцевая поверхность, после того, как вы провели полировку металла.

Полирование металлов предназначается также для улучшения гладкости и чистоты поверхности металлических деталей и устранения следов прошлых обработок – неровностей, царапин и вмятин. Полировку деталей проводят с помощью наждачных кругов, шлифовального порошка, специальной известковой пасты, полировочного раствора или электролита.

Поверхности металлических деталей отделывают не только с целью придания им привлекательного внешнего вида, но и чтобы защитить от ржавления, разъедания щелочами и кислотами. Хорошо полировке поддаются такие металлы, как латунь, бронза и медь. Нержавейку до зеркального блеска не получится довести, а вот придать ей матовый глянец – запросто.

Исходя из вышесказанного, можно утверждать, что полирование бывает двух типов – предварительное и окончательное. Предварительную полировку металлов применяют при механическом удалении неровностей, а окончательную – для создания идеально ровного и глянцевого финишного состояния металлической поверхностей и защиты её от неблагоприятных факторов внешней среды.

Достоинства электрополировки металла

Отдельной веткой полирования является электрополировка стали. Процедура оказывает благоприятное влияние на физико-химические, электрические и магнитные свойства металлических поверхностей, облегчая глубокую вытяжку и штамповку определенных металлов, а также увеличивает уровень их коррозионной стойкости. Этим объясняется широкое применение электрополировки при лабораторных исследованиях металлов и в промышленности.

Электрополирование имеет целый перечень преимуществ перед механической полировкой в отношении простоты, универсальности и скорости. К примеру, нержавеющую сталь механическими методами трудно полировать, так как это длительная и дорогостоящая операция. Электрополировка нержавейки же происходит на протяжении нескольких минут, является дешевой процедурой и позволяет получить поверхность с лучшими отражательными способностями.

Электрополирование уменьшает время обработки изделия по сравнению с механической технологией почти в 5 раз, хотя и повышает чистоту поверхности всего на 1 – 2 класса. При механическом полировании можно добиться высшей чистоты поверхности, однако процесс электрополировки незаменим при обработке изделий сложного профиля с внутренними полостями, деталей топливной системы дизелей и пружин, которые являются неудобными и сложными по форме для механической обработки.

Электрополировка является самым лучшим методом подготовки поверхности перед нанесением гальванического покрытия, потому что демонстрирует высокую прочность сцепления защитного покрытия с отполированной основой. Данную методику применяют для обработки деталей для улучшения скольжения материалов, которые соприкасаются с полированной поверхностью, к примеру, нитеводители в текстильных машинах, для заточки режущего инструмента при производстве мерительного инструмента.

Электрополирование, кроме устранения трудоемких и вредных механических операций шлифования и полирования, ликвидирует затруднения, которые вызываются твердостью или вязкостью полируемого изделия, и операции обезжиривания изделий, что крайне необходимы при механическом полировании. Высокая производительность процедуры при этом не зависит от твердости металла. Электролитической полировке одинаково хорошо поддаются алюминий и мягкая красная медь, закаленная цементированная сталь и инструменты из твердого сплава.

Недостатком является увеличенный расход электроэнергии. Некие неудобства связаны с тем, что практически каждый металл требует своего состава электролита. Продолжительность процесса зависимо от плотности тока достигает 20 – 30 минут. Обычно при таких манипуляциях снимается слой металла, что имеет толщину 2 – 5 мкм.

Электрополировка с использованием кругов

Для шлифовально-полировальной работы принято использовать специальные полировальные станки с валом электрического мотора, который с обеих сторон удлинен для закрепления полировального инструмента. Подобные станки имеют регулятор, который позволяет регулировать частоту вращения щеток и кругов в значительных пределах.

Полировальные диски

Изделия и детали, которые подлежат электрополировке, не должны иметь слишком глубоких рисок и царапин, потому что вывести их с помощью данной методики чрезвычайно трудно, а зачастую почти невозможно. Помните, чем мягче металл, который подвергается полировке, тем легче с него снять слой, но сложнее достичь однородной поверхности. Полирование твердого металла принято проводить с большим удельным давлением на обрабатываемую поверхность.

В качестве полировальных кругов применяют войлочные диски, диски из кожи, шерсти и хлопчатобумажных тканей. Для механического полирования берут щетки, изготовленные из щетины и латуни. Для подобного полирования дополнительно используют смеси или суспензии. Обычно для полировки металла необходимо два круга – войлочный диск для грубой полировки и тканевый для тонкой.

Войлочные полировочные диски для электрополировки нержавейки или алюминия представляют из себя несколько слоев войлока, которые имеют толщину до 4 сантиметров, скрепленных между собой клеем. Слои войлока при изготовлении шлифовочного диска плотно прижимают друг к другу и ставят под пресс.

После того, как они приклеятся, и клеящий состав высохнет, принято проделывать в середине круга отверстие. После этого круг закрепляют на валу электроточила при помощи двух гаек с шайбами. Подобный шлифовальный круг также легко закрепляется в патроне сверлильного станка или электродрели.

Матерчатый диск можно вырезать из хлопчатобумажной ткани, сукна, миткаля или бумазеи, после чего сшиваются слои диска вместе в несколько слоев. Сшитые круги нужно склеить между собой, оставляя по краю 3-4 сантиметра. Диск насаживают на патрон сверлильного устройства таким способом, как и крепился войлочный диск.

Рабочий процесс

Прижмите металлическую поверхность к вращающемуся диску, чтобы начать процедуру электрополировки в домашних условиях. Рабочую поверхность кругов при полировании рекомендуется периодически смазывать специальной полировальной смесью, причем в определенной дозировке.

Помните, что круг будет «салить» деталь при избытке смеси, при её недостатке круг быстро износится, а металл не получит желаемого блеска. Поэтому при смазывании полировальных кругов свободной от полировальной смеси оставляйте примерно четверть рабочей поверхности.

Эластичные круги должны вращаться и прижиматься к деталям с определенным усилием, сама полируемая деталь должна по отношению к кругу свободно передвигаться. Электрополировку с применением смесей можно осуществлять торцом или периферией круга. Перемещение изделий производят непосредственно особым приспособлением или рукой.

Частота вращения круга на полировальном станке составляет 2000—2800 оборотов в минуту. Полировальные станки с большой частотой вращения кругов используют, когда требуется значительное качество обработки. Для достижения зеркального блеска электрополировку алюминия осуществляют при более низких частотах.

Если изделия, которые предстоит подвергнуть воздействию полировки, имеют простую форму — плоскую или квадратную, то вы можете их обработать на универсальном электрическом станке, где установлен полировальный круг прямого профиля. Для проведения грубой обработки предназначены твердые и жесткие круги, для тонкой — мягкие.

Твердые круги интенсивно полируют, но быстро засаливаются, особенно при обработке мягкого цветного и драгоценного металла или его сплава. Мягкие эластичные круги малоэффективны на предварительных операциях и способны деформироваться и расплющиваться при сильном прижатии к обрабатываемой детали.

Периодически отнимайте диск от металлической детали для оценки качества создаваемой полировки. Когда внешний вид металла вас удовлетворит, а деталь станет идеально гладкой, блестящей и ровной, можно остановить процесс. После этого повторите процедуру на тряпичном диске, который способен снять с поверхности металла остатки полировочного вещества.

Электрохимическая полировка

Электрохимическое полирование представляет собой процесс, который характеризуется химическими реакциями между обрабатываемым изделием и электролитом под действием электрического тока. Эта процедура приводит к уменьшению шероховатости и возникновению зеркального блеска.

Микро- и макро-полирование

Для проведения электрохимического полирования обрабатываемое изделие, которое является анодом, соединенным с плюсом источника тока, помещают в ванну с электролитом. Второй электрод – медные катоды. Благодаря специальному составу электролита для электрополировки и созданным условиям (формирование пленки повышенного сопротивления) фиксируется неравномерное растворение.

В первую очередь будут растворяться наиболее выступающие точки, вследствие чего уменьшается шероховатость, а потом исчезнет совсем, и поверхность детали станет блестящей и гладкой. Избирательное растворение подобных торчащих элементов протекает одновременно с получением блеска.

Процесс удаления больших выступов называют макро-полированием, а растворение малых неровностей – микро-полированием. Если эти два процесса протекают одновременно, то поверхность металла будет приобретать гладкость и блеск. Бывают ситуации, когда данные качества являются друг с другом несвязанными, то есть блеск достигается без сглаживания и наоборот.

В процессе электрохимической полировки на поверхности анода образуется гидроокисная или окисная пленка. Если она покрывает поверхность равномерно, то создаются условия, что необходимы для микро-полирования. Внешняя часть подобной пленки будет непрерывно растворяться в электролите.

Поэтому для успешной процедуры требуются условия, в которых существует равновесие между скоростями формирования окисной пленки и ее химического растворения, чтобы толщина пленки была неизменной. Наличие пленки подразумевает возможность совершения обмена электронами между полируемой деталью и ионами электролита без риска разрушения агрессивным электролитом металла.

Процесс макро-полирования зависит от наличия прианодной пленки, которая является более толстой в углублениях и тонкой на выступах. Подобная пленка способствует быстрому растворению выступов, потому что на них создается высокая плотность тока, а электросопротивление над ними будет меньше, чем над различными углублениями.

Эффективность действия прианодной пленки увеличивается с возрастанием ее внутреннего сопротивления. Электролиты, которые содержат комплексные соли или соли слабодиссоциирующих кислот, способны повышать сопротивление прианодной пленки.

Электролиты и растворители

На течение процесса электрополировки кроме прианодной пленки оказывают действие и другие факторы, такие как движение анода, что состоит в механическом перемешивании электролита. Электролиты некоторого состава способны нормально функционировать только при нагреве. Общее правило кроется в следующем: увеличение температуры способно снижать скорость нейтрализации и повышать скорость растворения пленки.

Значимыми факторами, которые влияют на течение процедуры электрохимической полировки, выступают напряжение и плотность тока. Зависимо от обрабатываемого металла и состава электролита принято вести полирование при режимах, которые соответствуют разным участкам кривой. К примеру, полировку меди в фосфорной кислоте проводят при режиме предельного тока без образования кислорода.

Самое большее распространение получили электролиты, изготовленные на основе серной, хромовой и фосфорной кислоты. Для увеличения вязкости раствора в него вводят метилцеллюлозу и глицерин. В качестве ингибиторов травления принято добавлять в электролит триэтаноламин и сульфоуреид.

Для очистки изделий после процедуры электрополировки принято использовать растворители, которые изготовлены на основе хлорированных углеводородов — перхлорэтилен и трихлорэтилен.

Эти вещества являются негорючими, их способность к удалению паст и жировых загрязнений с изделий выше, чем у этилового спирта или бензина. Изделия нужно загрузить в ванну, обработать мягкой волосяной щеткой, перегрузить в сосуд с нагретым нашатырным спиртом, где удаляться остатки паст и жир.

В качестве щелочного моющего средства применяют щелочи (едкое кали, едкий натр), поташ, соду и нашатырный спирт. В последние годы популярностью все больше пользуются моющие составы на основе всевозможных поверхностно-активных веществ. С успехом можно использовать ванны, в которых процесс очистки проводится в поле ультразвука, что существенно увеличивает производительность и качество очистки поверхности.

Ванны для электрополировки

Для электрохимического полирования принято изготавливать специальные ванны. Помните, что они являются очень опасными для здоровья, особенно при высокой температуре. Для полировки изделий из цветных и черных металлов, в частности из углеродистой стали, самым популярным остается универсальный электролит.

Его состав такой: ортофосфорная кислота (65%), серная кислота (15%), хромовый ангидрид (6%), вода (14%). Режим работы: температура около 70-90 градусов по Цельсию, напряжение на уровне 6-8 В, анодная плотность тока примерно 40-80 а/дм2, выдержка 5-10 минут.

Электрополировку нержавеющей стали – хромоникелевой и хромоникельмолибденовой принято проводить в следующем растворе: ортофосфорная кислота (65%), серная кислота (15%), хромовый ангидрид (6%), глицерин (12%), вода (13%).

Режим работы данного раствора: температура порядка 45-70 градусов по Цельсию, анодная плотность тока близко 6-7 а/дм2, уровень напряжения 4,5-6 В. Выдерживают деталь в такой ванне 4- 30 минут: для штампованных изделий достаточно 4-6 минут, для деталей после термической обработки или сварки 10-12 минут, для литых отпескоструенных изделий из стали – полчаса.

Для полирования изделий из алюминия или его сплава применяют хорошо зарекомендовавший себя электролит такого состава: ортофосфорная кислота (65-70%), хромовый ангидрид (8-10%), вода (20-27%). Режим работы: температура на уровне 70-80 градусов, в свежеприготовленном растворе плотность тока должна достигать 10-30 а/дм2, в насыщенном солями растворе – 10-20 а/дм2. Выдерживают деталь 5 минут и больше.

Для электрополировки деталей из дюралюминия необходим такой состав раствора: серная кислота (40%), ортофосфорная кислота (45%), хромовый ангидрид (3%), вода (11%). Режим работы: температура в пределах 60-80 градусов Цельсия, анодная плотность тока на уровне 30-40 а/дм2, уровень напряжения 15-18 В, выдержка – пара минут.

Таким образом, при необходимости электрополировки деталей в домашних условиях вы можете пойти двумя путями – изготовить специальное оборудование с валом электромотора и полировально-шлифовальными кругами или оборудовать ванну полирования и приготовить нужный для данного случая электролит. Что ближе – выбирать вам!

strport.ru

Обработка металла – стали и цветных металлов

Такая обработка поверхности металла выполняют после шлифования или гальванического покрытия. Благодаря полированию металла устраняются микронеровности на поверхности изделия.

При ручном полировании пасту наносят на войлок и ею делают круговые движения на поверхности изделия.

Механическое полирование выполняют полировальными кругами из войлока или хлопчатобумажных тканей, смазанных пастой. Они приводятся в движение от электродвигателей с частотой обращения около 2000 об/мин. Для механического полирования используют кожицы № 280 и № 325 и микропорошки марок М-5, М-7, М-10, М-14, М-20, М-28 (цифры означают размер зерен в микрометрах). Промышленность изготовляет войлочные полировальные круги трех типов: грубошерстные, полугрубой шерсти и тонкошерстные. В домашних условиях круги для полирования можно сделать из стариков валенок. Для этого их разрезают и голенища склеивают резиновым, клеем или 88Н, чтобы общая толщина круга была 20-20 мм. Столярный или другие клеи, которые после высыхания изделия образовывают сухую крепкую пленку, применять не следует, так как это может привести к повреждению поверхности изделия. Круг можно изготовить также из обрезков ткани, которые имеют толщину около 7-10 мм и густо прошитые на швейной машине. На шпиндель полировального станка надевают несколько таких кругов и сдавливают их шайбами диаметром, который составляет 1/3 диаметра круга. На круги наносят пасту, и деталь прижимают к кругу. Полировальный круг должен оборачиваться на работника, деталь при этом прижимают ниже центра круга. Тогда паста из-под детали отлетает вниз, а в случае вырывания из рук деталь падает также упадет вниз. Полировать лучше под углом 90° к направлению предыдущего шлифования.

Если полируют детали из материалов разной твердости, то сначала обрабатывают наиболее твердые поверхности, а потом — мягкие. Чтобы очистить загрязненный круг, к его поверхности под углом 90°, но ниже центра, рукой легенько прижимают штаб с острой гранью.

Тканевые круги обычно не чистят.

Полируют металл такими пастами, частей за массой:

Наждачная

Наждачная пыль ……………………………..35-45

Парафин…………………………………………….10

Жир говяжий (животный комбижир)……5

Масло минеральное…………………………….1

Хромовая

Окись хрома ………………………………………81

Стеарин…………………………………………….10

Жир говяжий (животный комбижир) …..5

Керосин …………………………………………….2

Крокусная

Крокус (окись железа) ………………………33-45

Олеин ………………………………………………..20

Стеарин …………………………………………….15

Парафин…………………………………………….5

Известковая

Полировальная известь……………………40-50

Стеарин ……………………………………………15

Олеин ………………………………………………10

Сера в порошке ………………………………….1

Можно пользоваться пастой ГОИ № 1, 2 и 3 соответственно для грубого, среднего и тонкого полирования, а если ее нет – зеленой художественной краской в тюбике «Окись хрома». Наждачную пасту применяют для начального полирования, крокусную – чтобы подготовить поверхность для гальванического покрытия, хромовую и пасту ГОИ № 1 и 2 – преимущественно для полирования изделий из меди, нержавеющий стали, хромированных и никелированных поверхностей, известковую и частично пасту ГОИ № 2 – для полирования цветных металлов. Хромовой и пастой ГОИ можно также полировать мягкие металлы, тем не менее, известковая действует на них более мягко и добавляет блеска.

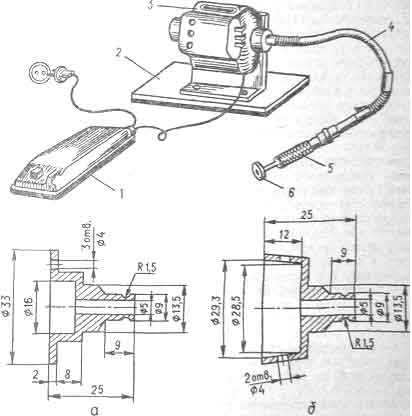

Для приготовления паст сначала растапливают в одном сосуде стеарин, воск, жир и другие вещества, потом старательно их перемешивают и прибавляют полировальный порошок. После охлаждения, но перед отвердением, смесь заливают в формы или выливают на металлические листы. Порошок окиси хрома можно изготовить, прожаривая смесь хромпика (двухромокислого калия) и порошковой серы (соответственно 5 и 1 часть за массой) до исчезновения синего пламени. После прожаривания порошок промывают горячей водой, пока он приобретет темно-зеленый цвет, отфильтровывают, сушат и растирают в ступке. Окончательно полируют на круге или на войлоке без пасты. Гальванические покрытия полируют, как правило, на тканевых кругах. Для полирования небольших изделий можно использовать электродвигатель бытовых швейных машин со специальным устройством для регулирования частоты обращения (рис. 3). К двигателю с помощью переходной втулки присоединяют гибкий вал с наконечником от стоматологического оборудования, в который вставляют диско держатель с небольшими фетровыми или из толстой замши полировальными кружками, диаметром 20 – 30мм.

Электрохимическое полирование – изделие помешают в гальваническую ванную, где под действием тока и электролита стравливаются маленькие неровности поверхности. Изделия из меди полируют в 50% растворе ортофосфорной кислоты, в который опускают деталь и совмещают ее с анодом постоянного источника тока. Как катод используют свинцовую пластинку, размеры которой значительно большие за изделие.

Источник постоянного тока должны быть напряжением 4–6 вольта, а сила тока, который пропускают через изделие, — 0,8 А/дм2. Электрохимическое полирование изделий из алюминия можно провести в таком растворе, частей за массой:

Серная кислота (плотность 1,83) ………..17

Фосфорная кислота (густота 1,57) ……..17

Хромовый ангидрид ……………………………2

Вода ………………………………………………….14

Температура электролита 75-90 °С, плотность тока 30— 35 А/дм2, время обработки 5-6 мин. После полирования деталь промывают и сушат.

www.ometals.ru

Чем отполировать металл в домашних условиях?

наждачку в зубы и вперёд))

зубным порошком

Набор наждачки каждый раз всё мельче, под конец нулёвкой, потом паста гои и сукном натираем до блеска.

Пастой ГОИ и валенком. В смысле, войлоком от валенка.

На болгарку надень специальное покрытие… Мягкое и полируй

Наждак от 300 зерна до 2500, потом войлочный круг с пастой оптического института!

touch.otvet.mail.ru

Как полировать пастой ГОИ металл?

В последнее время все более популярной в химической отрасли в плане бытовой и промышленной эксплуатации продуктов становится паста ГОИ. Хотя впервые об этом средстве заговорили уже в тридцатых годах прошлого века, но использоваться активно оно стало только совсем недавно. Его широко применяют в технической промышленности, в прикладном искусстве и для реставрации. Сегодня эта паста встречается практически в любом хозяйственном магазине и на прилавках с радиоэлектроникой. Несмотря на то, что ее считают все-таки специализированным средством, о ее существовании и назначении имеет представление практически любой человек. Сегодня мы узнаем, как полировать пастой ГОИ металл, потому как это — наиболее популярная отрасль ее применения.

к содержанию ↑Что такое паста ГОИ и зачем она нужна?

ГОИ – это аббревиатура, которая расшифровывается как Государственный Оптический Институт, собственно, там она и была создана. Изначально ее разрабатывали в качестве химического продукта, предназначавшегося для восстановления поврежденных поверхностей, чтобы защитить их от агрессивных воздействий и улучшить отражающие качества любых плоскостей.

Для чего ее применяют?

- Сегодня это средство используется достаточно широко для обработки пластика, металла, стекла и многих других разновидностей поверхностей.

- Полировка металла пастой ГОИ актуальна в плане устранения царапин с поверхностей кухонных ножей и высококачественной шлифовки.

- Не менее качественно продукт очищает хромированные поверхности, которые после обработки становятся зеркальными и блестящими.

- С помощью этой пасты и специальных инструментов можно полировать даже оргстекло. Поврежденное и поцарапанное стекло после такой полировки становится абсолютно целым.

- Таким же образом полируются автомобильные фары, утратившие былую прозрачность.

Проанализировав все вышесказанное, можно сделать вывод о том, что основное предназначение этой пасты – полировка и восстановление.

к содержанию ↑Состав пасты ГОИ

Данное средство состоит из мелкозернистого гранулированного порошка, дополненного целым набором компонентов, которые придают веществу необходимую текстуру и свойства. Основана паста ГОИ на порошке оксида хрома, входящего в ее состав в различных количествах, в зависимости от ее разновидности. Все остальные вещества добавляются в пропорциях с учетом вида пасты.

Важно! В продаже встречаются составы с разным уровнем твердости, а процент оксида хрома при этом присутствует в них в таких количествах 74, 76 и 81%. Кроме этого, данное полирующее средство может включать такие вещества:

- Керосин.

- Жир.

- Стеарин.

- Сода.

- Силикагель.

За счет таких специфических пропорций полученная паста может иметь разный вид и отличаться нумерацией. Благодаря тому, что данный продукт обладает таким эффективным воздействием, он стал одним из лучших средств для технической обработки различного рода поверхностей.

к содержанию ↑Разновидности пасты ГОИ

Зернистость – это основной параметр, определяющий разделение восстанавливающей и шлифовальной пасты на разновидности. Необходимо помнить, что данное средство широко используется во многих отраслях промышленности, где возникает необходимость в аккуратной и качественной проработке деталей.

Важно! Если использовать для шлифовки не ту разновидность пасты, то можно просто испортить плоскость и поцарапать ее абразивными частицами.

Производят эту пасту четырех видов, каждый из которых имеет свой номер, определяющий количество абразивных частиц в их составе:

- №1 – представляет собой мелкую крошку, за счет чего эту пасту применяют для полировки исключительно ровных поверхностей, чтобы добиться идеального блеска.

- №2 – обладает более выраженной зернистостью, нежели предыдущий вариант.

- №3 – идеально подходит для заточки стали и полировки металла.

- №4 – оптимальный вариант для устранения царапин с металлических поверхностей.

Как подготовить поверхность к полировке пастой ГОИ?

К примеру, такое мероприятие, как полировка ножа пастой ГОИ, не требует никаких подготовительных действий. Единственное, что нужно сделать, — подготовить необходимый инвентарь и, чтобы добиться наилучшего эффекта, устранить с предмета всю грязь и пыль. Сам продукт наносить непосредственно на объект не требуется, поскольку специалисты считают, что это действие может существенно ухудшить результат.

к содержанию ↑Важно! Также обратить внимание рекомендуется на материал инструмента, который вы будете использовать для шлифовки. Учтите, чем грубее и тверже объект, тем грубее, соответственно, должен быть материал. Например, для ухода за металлическими поверхностями, как в нашем случае, лучше использовать войлок или джинсовую ткань.

Особенности полировки пастой ГОИ

Сейчас мы рассмотрим, как полировать нож пастой ГОИ поэтапно. В принципе, в этом процессе нет ничего сложного. Если вы намерены просто сделать его поверхность более блестящей, то можно сделать это либо вручную, либо воспользоваться насадкой для шлифовального станка или дрели. Изготавливают такие насадки из войлока, и использовать их можно без применения каких-либо инструментов, просто работая вручную войлочным кругом.

Полировка включает такие этапы:

- Выбранная ткань натирается пастой ГОИ, и можно начинать шлифовать поверхность ножа. Чтобы придать предмету дополнительный блеск, можно использовать дополнительно машинное масло или бензин, но, естественно, потом придется тщательно вымыть его перед использованием.

- Если вы дополнительно хотите еще и заточить нож, то сначала нужно бруском пасты натереть кожу или деревянную поверхность, предварительно зафиксированную на каком-то твердом предмете. Затем, осуществляя лезвием ножа движения по области, обработанной этим составом, аналогичные обыкновенной заточке ножей об точильный камень.

Особенности шлифовки поверхностей, в зависимости от материала

Нельзя забывать, что шлифовка и полировка предметов, выполненных из различных материалов, посредством пасты ГОИ, имеет разный вид и технологию. Как мы уже ранее отмечали, необходимо сначала определиться с материалом, с помощью которого будет производиться шлифовка, и только после этого приступать к выполнению работ по восстановлению целостности поверхности и приданию ей былого блеска.

Именно поэтому ниже мы рассмотрим ситуации, в которых технология обработки будет меняться в зависимости от вида поверхности, чтобы получить лучший результат.

Применение пасты ГОИ для обработки пластика и стекла

Достаточно часто возникают ситуации, когда необходимо отполировать или отшлифовать пластик или стекло, например, какие-то детали на мобильном телефоне или часах. Сделать это в домашних условиях — не проблема:

- Нужно на кусок ткани с мягким ворсом нанести пасту №2.

- Затем натереть ткань твердым бруском средства, чтобы слой пасты стал ощутимым.

- Теперь можно начинать шлифовку, а для этого на протяжении нескольких минут аккуратно натирайте поверхность.

Чистка пастой ГОИ серебра

Серебряные украшения довольно часто становятся тусклыми и неприглядными. Так вот, с помощью пасты ГОИ №3 можно восстановить их первоначальный вид:

- Сначала возьмите брусок продукта, тряпку из мягкого материала и кусок войлока.

- Затем натрите пастой войлок, возьмите изделие, проработайте его войлочной основой.

- На следующем этапе возьмите более мягкую ткань и придайте предмету сглаженность, посредством шлифовки в течение нескольких минут.

Видеоматериал

Как вы убедились, паста ГОИ — универсальное средство для восстановления целостности и внешней привлекательности поверхностей различных материалов. Смело используйте ее, и вы убедитесь, что нет ничего проще, чем полировать пастой ГОИ металл, стекло или серебро.

Поделиться в соц. сетях:

serviceyard.net