Чем подшипник качения отличается от подшипника скольжения: Чем отличается подшипник качения от скольжения

alexxlab | 21.10.1987 | 0 | Разное

Подшипник качения и скольжения: разница, виды, сферы применения

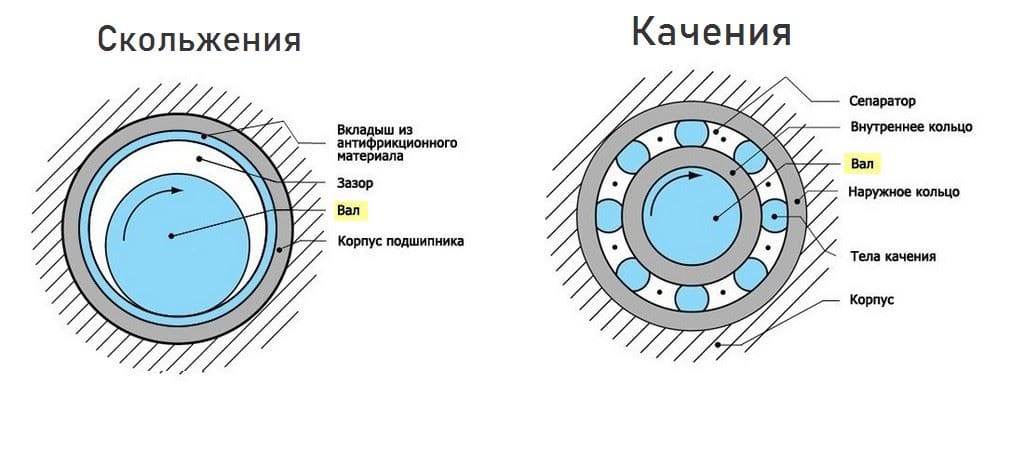

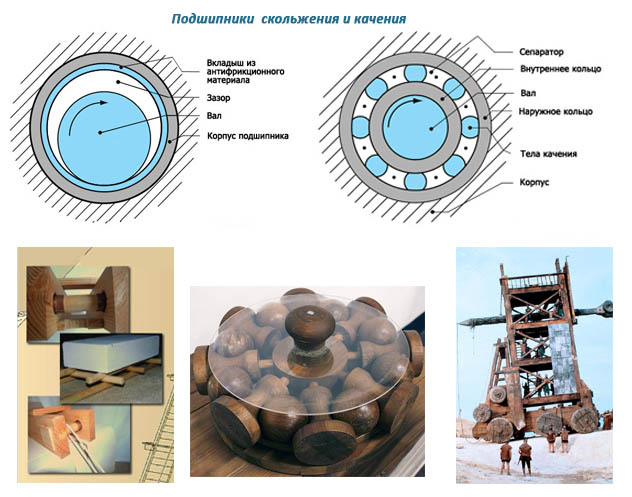

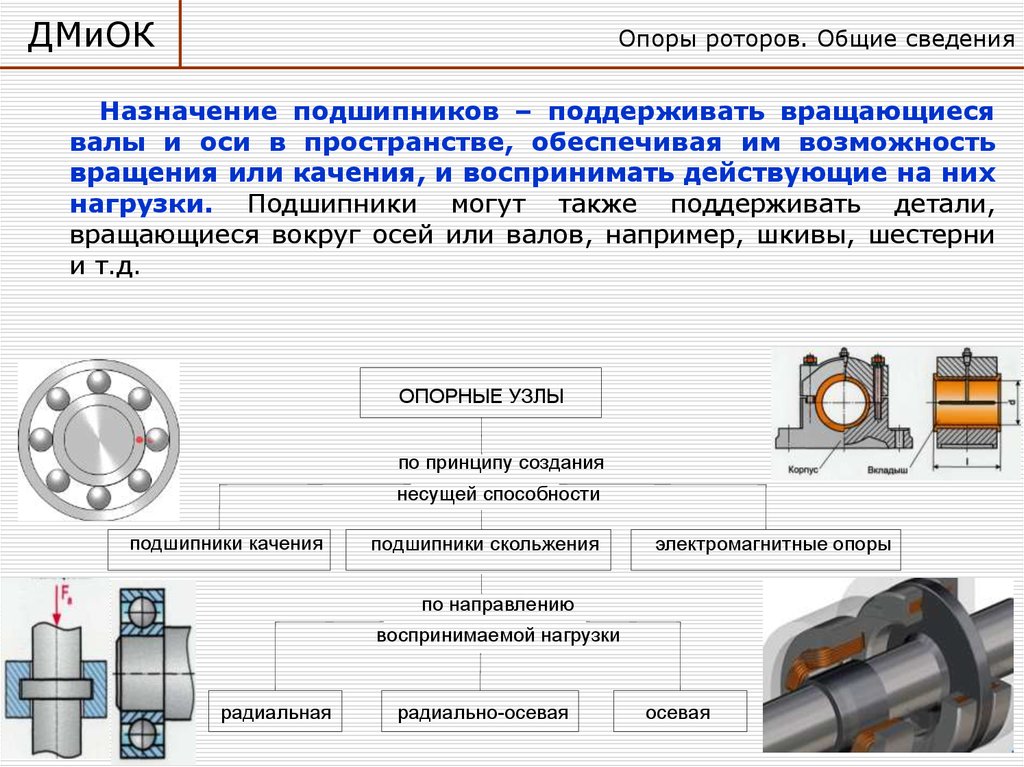

Подшипники, предназначенные для конструкций с поворотными движениями, бывают двух типов – скольжения и качения. Отличаются они тем, каким образом передается сила между деталями – с помощью скользящих элементов или катящихся. Разберем подробнее оба случая.

Подшипники качения

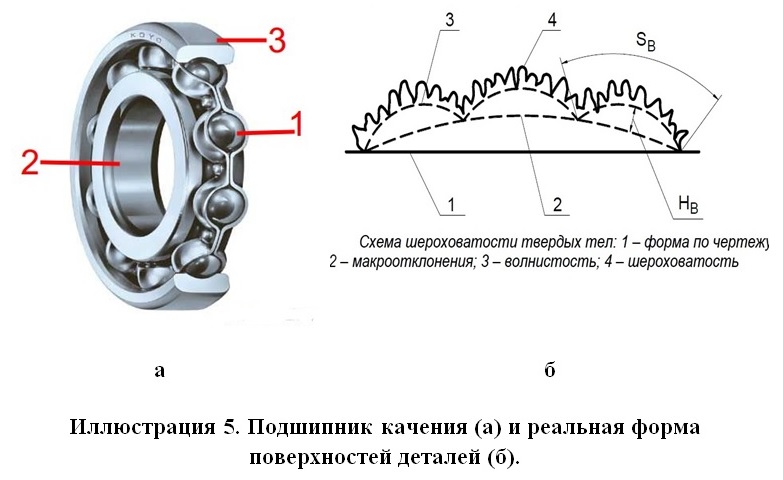

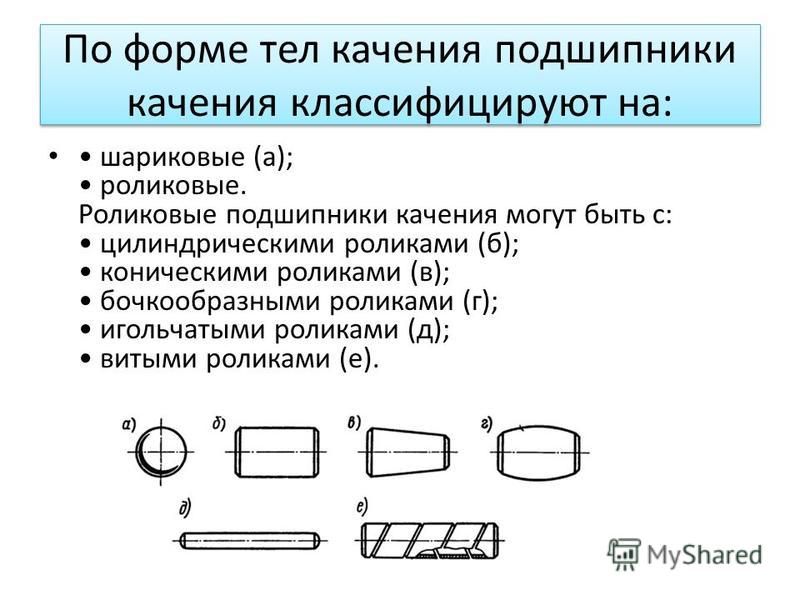

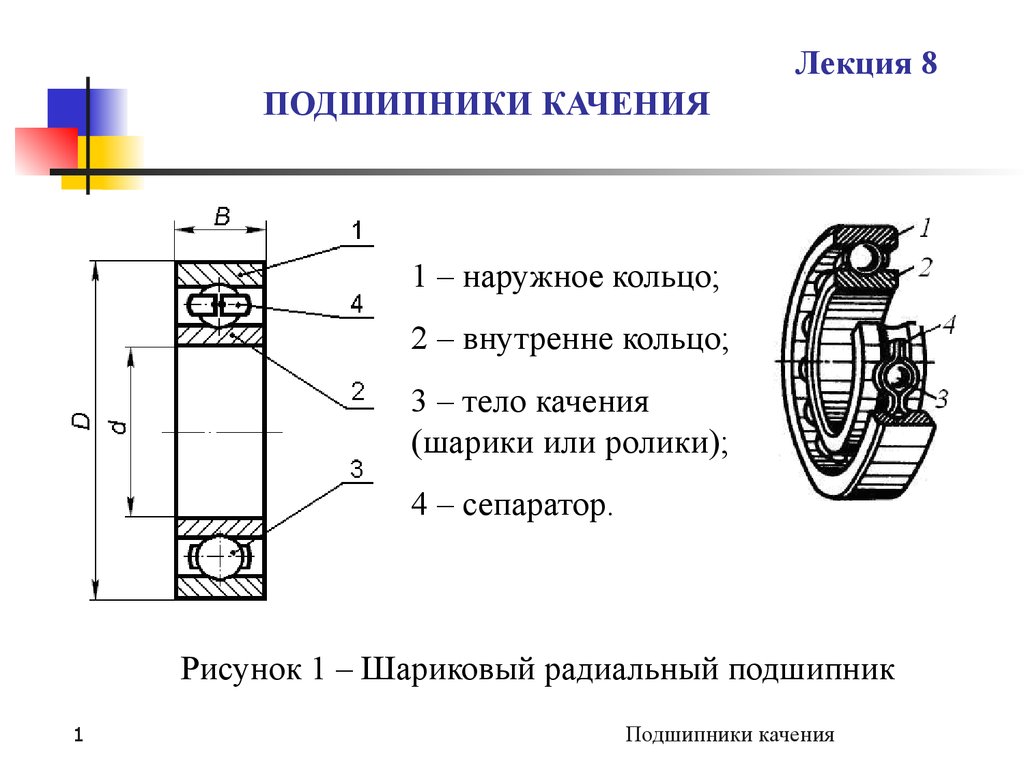

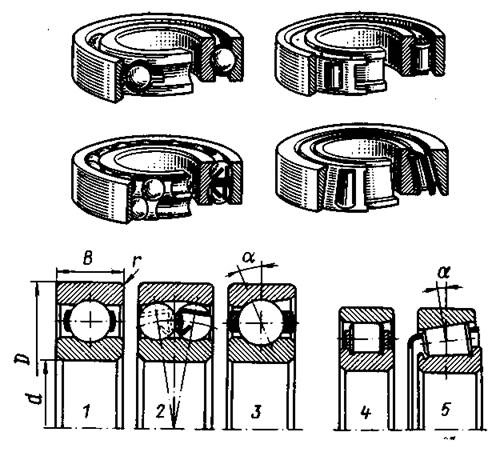

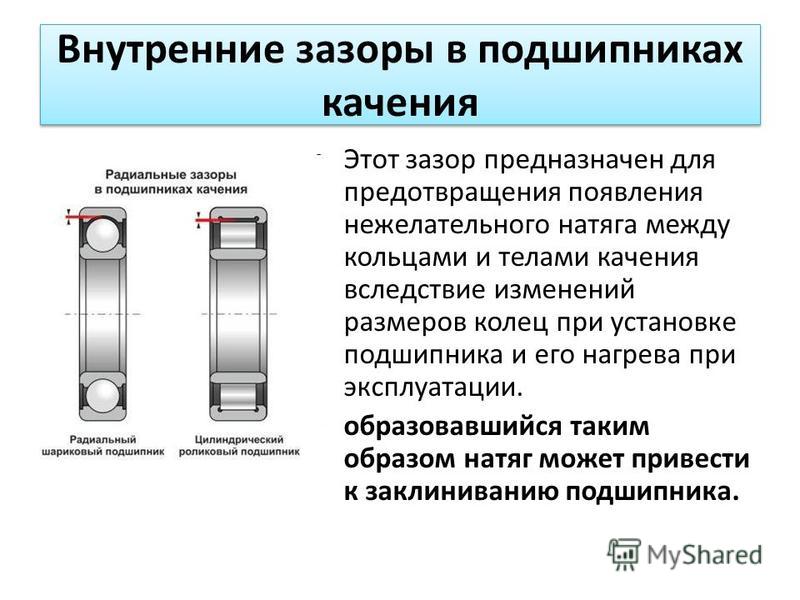

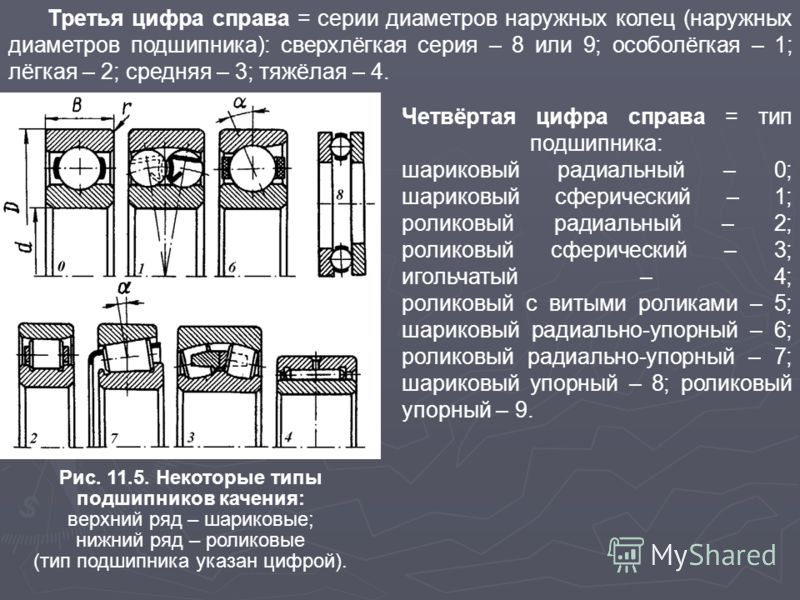

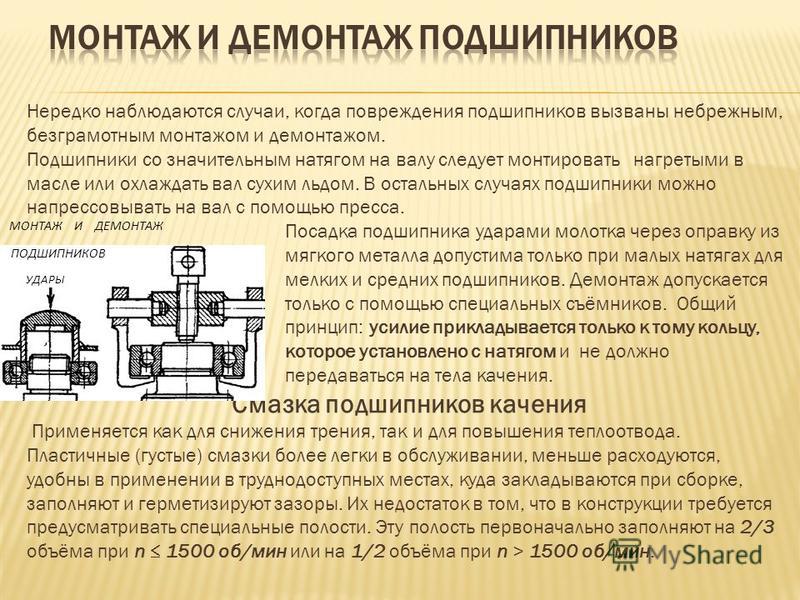

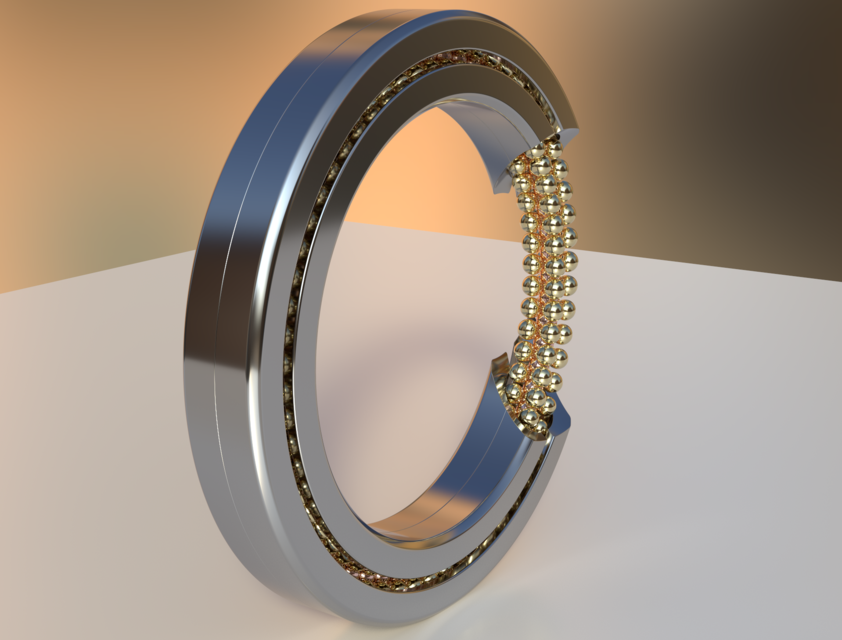

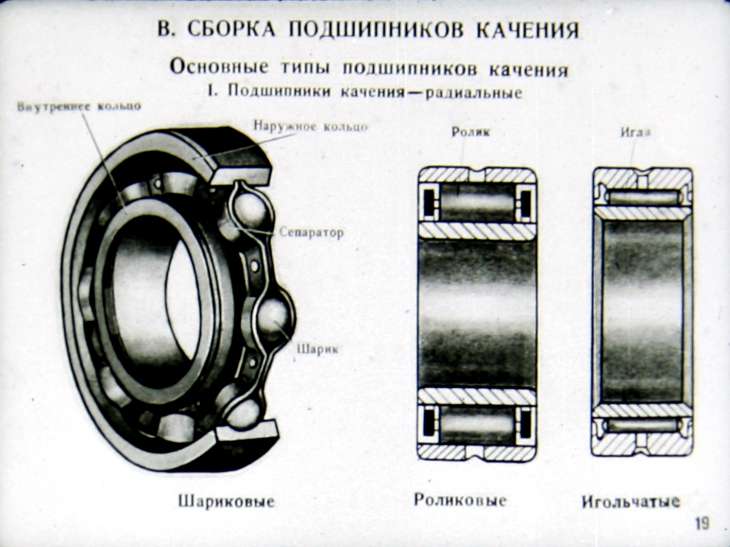

Конструкция подшипников качения простая – это два кольца, в которые встроены дорожки для качения. Тела качения, которые будут передвигаться по этим дорожкам, помещены между кольцами. Как правило, этими телами являются шарики или ролики игольчатой, цилиндрической, бочкоподобной или конической формы.

Важная часть конструкции подшипников качения – сепаратор, благодаря которому шарики или ролики не соприкасаются, а распределены на равное расстояние. В игольчатых подшипниках благодаря сепараторам и сферическим роликами дополнительно контролируется правильность положения осей тел качения. А в разборных подшипниках сепараторы объединяют вместе тела качения, благодаря чему собирать подшипники проще.

Штампованные сепараторы, как правило, изготавливаются из стали. В особых случаях используются латунные сплавы, полимерные материалы и т. д. Так, полимерные сепараторы из термопластика применяются очень широко, особенно если изготовлены из армированного полиамида.

Для тел качения или колец используют особую закаленную сталь с добавлением хрома. Также применяют так называемую цементованную сталь. Если условия работы подшипников качения предполагают экстремальную эксплуатацию (например, высокая частота вращения, серьезная нагрузка, эксплуатация при высокой температуре, повышенной коррозии), то делают их из жаростойкой и нержавеющей стали, особых полимеров, керамических материалов и прочих покрытий.

Различают подшипники качения открытого типа, а также с уплотнителями контактного и щелевого типа, которые могут быть расположены с одной и с обеих сторон.

Применение подшипников качения и их отличия

Подшипники качения – общий тип деталей, но внутри него различают много подвидов, отличающихся по свойствам, внешнему виду, условиям эксплуатации. Но обычно подбор подшипников осуществляется для конкретной детали и конструкции экспериментально, так как подобрать конкретный вид можно лишь условно, учитывая несколько факторов. Так, учитывают следующие моменты:

Но обычно подбор подшипников осуществляется для конкретной детали и конструкции экспериментально, так как подобрать конкретный вид можно лишь условно, учитывая несколько факторов. Так, учитывают следующие моменты:

- частота вращения конструкции;

- нагрузка на деталь;

- температура;

- смазывание;

- наличие вибраций и т. д.

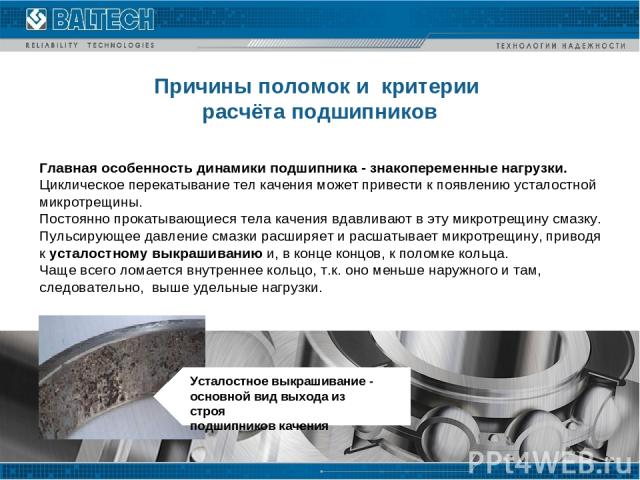

Если учесть все характеристики, дефекты подшипников качения при работе будут минимальными. Исключеним составляют случаи, когда размер подшипника и его типе обусловлен диаметром конструкции. Тогда невозможно выбирать между вариантами.

Рассмотрим основные подшипники качения и скольжения и отличия между ними.

Если подшипники качения создаются для переноса радиальной нагрузки, то это радиальные подшипники. Преимущество их в том, что они могут выдерживать комбинированные нагрузки. Поэтому различают много их типов:

- радиальные шарикоподшипники;

- конические роликоподшипники;

- двухрядные сферические роликоподшипники;

- радиально-упорные шарикоподшипники и другие подтипы.

Игольчатые же подшипники и многие цилиндрические подобных преимуществ не имеют – они принимают только радиальную нагрузку.

Следующий тип подшипников – упорные. Это подшипники качения, которые воспринимают осевую нагрузку. Существуют также комбинированные варианты этих изделий, которые могут возпринимать и радиальную нагрузку.

Выбирая подшипник, анализируют, стеснено ли пространство в радиальном направлении. Если да, то устанавливают подшипники, в которых меньшая высота поперечного сечения (игольчатые без колец или с внутренним кольцом, радиальные шарикоподшипники и т. д.). Если же оно ограничено в осевом направлении, выбирают однорядные цилиндрические подшипники либо упорные игольчатые без колец.

Немаловажно и то, какой тип направления движения вала в подшипнике. Так, есть модели, имеющие возможность осевого сдвига, направляющие вал в нескольких аксиальных направлениях, а также те, которые имеют возможность углового смещения, за счет чего компенсируются возможные перекосы конструкций.

Определяя нужный размер подшипника качения, учитывают несколько факторов. В первую очередь, рассчитывают будущую нагрузку на деталь, а также ее тип – динамическая или статическая. Также учитывают возможную грузоподъемность подшипника, сроки его эксплуатации, надежность и т. д. Так, вращающиеся подшипники имеют динамическую нагрузку. А те, что перемещаются крайне мало между кольцами, неподвижны или осуществляют колебательные движения, по сути имеют статическую нагрузку. Поэтому роликоподшипники имеют более высокое напряжение, чем шарикоподшипники. Первые применяют для большой нагрузки (валы, огромные конструкции), а вторые – для малой и средней.

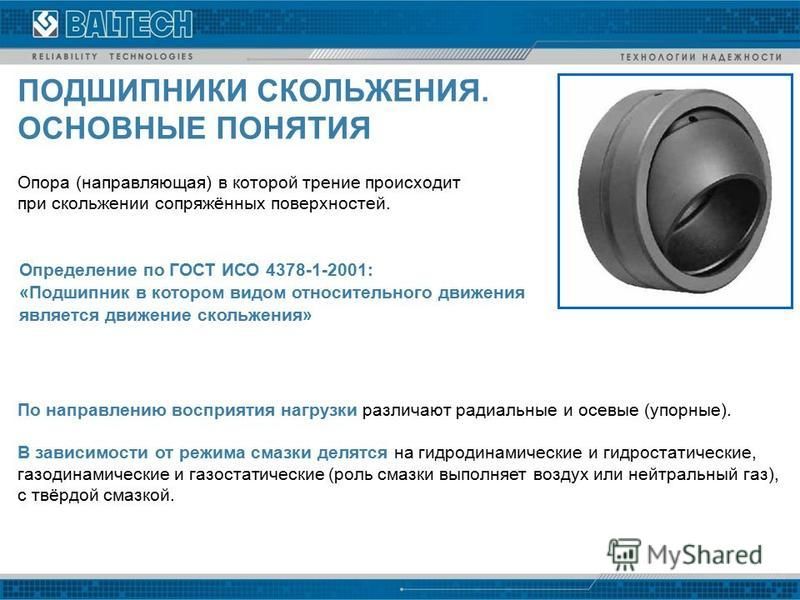

Подшипники скольжения

Подшипники скольжения в корне отличаются от подшипников качения. Но задача их та же – обеспечить направление двух движущихся деталей или их опирание, передавая при этом все силы в деталях. Отличие состоит в том, что если в подшипниках качения работают тела качения – шарики и цилиндры, – то в подшипниках скольжения эту роль выполняют подвижные детали (планки, валы или цапфы). Они скользят по поверхности неподвижного элемента (полукольца или втулки). Благодаря подобному принципу скольжение элемента происходит между антифрикционным слоем подшипника и деталью, для которой он служит. Благодаря заложенной смазке, а также покрытию площадь контакта активно смазывается. Если же движение происходит радиально, подвижность обеспечивается за счет зазора между антифрикционным слоем и валом.

Они скользят по поверхности неподвижного элемента (полукольца или втулки). Благодаря подобному принципу скольжение элемента происходит между антифрикционным слоем подшипника и деталью, для которой он служит. Благодаря заложенной смазке, а также покрытию площадь контакта активно смазывается. Если же движение происходит радиально, подвижность обеспечивается за счет зазора между антифрикционным слоем и валом.

Различают много видов подшипников качения. Это и радиальные подшипники, и упорные, и полосы, полукольца, и многие другие варианты и конструкции. Они имеют ряд бесспорных преимуществ – бесшумная работа, способность выдерживать высоку нагрузку, при этом относительно медленно вращаться или колебаться. Кроме того, именно этот тип рекомендуется для работы в тяжелых условиях эксплуатации, когда наблюдается перепад температуры. За счет этих уникальных свойств подшипники скольжения применяются во всех сферах промышленности, особенно для деталей со стесненным пространством.

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7(499)403 39 91

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте themechanic.ru

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (495) 128 22 34

zakaz@themechanic. ru

ru

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (495) 128 22 34

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Техноберинг: В чем разница между подшипниками скольжения и качения?

На сегодняшний день подшипники широко применяются в самых разных механизмах, так или иначе связанных с задействованием вращающихся элементов. Подшипники вращают детали в часовых механизмах, двигают валы в ДВС, шахтные турбины и даже знаменитый аттракцион «Колесо обозрения».

Говоря простыми словами, подшипник – это кольцо, которое надевается на цилиндрический предмет. Они могут быть самыми разнообразными как по конструкции, так и по функциональному назначению. Например, для удерживания автомобильного колеса используются радиальные подшипники. А для вращения офисных кресел применяются подшипники упорные. В зависимости от классификации подшипников насчитывается от 7 до 10 разновидностей. Так или иначе, каждый подшипник служит для выполнения трех основных задач.

Они могут быть самыми разнообразными как по конструкции, так и по функциональному назначению. Например, для удерживания автомобильного колеса используются радиальные подшипники. А для вращения офисных кресел применяются подшипники упорные. В зависимости от классификации подшипников насчитывается от 7 до 10 разновидностей. Так или иначе, каждый подшипник служит для выполнения трех основных задач.

- Удержание оси или вала в заданном положении.

- Снижение уровня сопротивления при контакте фиксирующей конструкции и вращающегося вала.

- Передача физической нагрузки от вращающегося элемента к другим конструкционным деталям, узлам и механизмам.

Самыми популярными видами подшипников на сегодняшний день являются подшипники скольжения и подшипники качения. Именно их мы и опишем далее, определив основные различия, конструкционные особенности и сферы применения.

Подшипники скольжения

Речь идет о кольцах, внутри которых размещаются валы или втулки. Кольцо фиксирует вал в необходимом положении и начинает вращаться в заданной плоскости. Выделяют разъемные и неразъемные подшипники скольжения. Неразъемный подшипник – это полное кольцо, в которое можно вставить втулку. Разъемный подшипник можно разделить на два компонента, один из которых фиксирует вал, а второй вставляется сразу после фиксации. С эксплуатационной точки зрения конструкция разъемного подшипника является более удобной, что и обуславливает большую распространенность данного варианта.

Кольцо фиксирует вал в необходимом положении и начинает вращаться в заданной плоскости. Выделяют разъемные и неразъемные подшипники скольжения. Неразъемный подшипник – это полное кольцо, в которое можно вставить втулку. Разъемный подшипник можно разделить на два компонента, один из которых фиксирует вал, а второй вставляется сразу после фиксации. С эксплуатационной точки зрения конструкция разъемного подшипника является более удобной, что и обуславливает большую распространенность данного варианта.

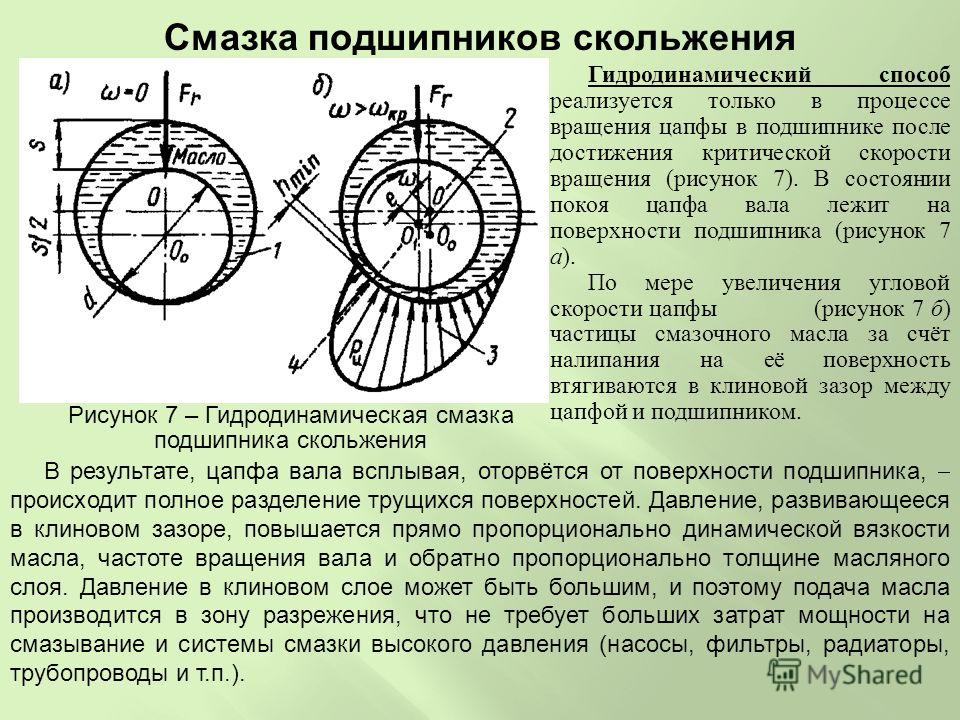

В процессе вращения, вал осуществляет непосредственное соприкосновение с подшипником скольжения, что создает трение в системе пары «вал-подшипник». Данный процесс в конечном итоге приводит к быстрому износу элементов данной системы, то влияет на резкое уменьшение скорости движения вала. Чтобы этого не допустить, применяются разные смазки, значительно снижающие уровень трения, что является одним из главных условий повышения уровня долговечности подшипника. Помимо увеличения срока службы подшипника и вала, смазка дополнительно влияет на уменьшение силы трения, гарантирует эффективный теплоотвод, а также снижает воздействие на механизмы внешней среды.

Существуют твердые, газообразные и жидкие смазки. Именно жидкий вариант используется в большинстве современных подшипников скольжения. Что касается твердых смазок, основу которых составляет графит, то их могут использовать в подшипниках скольжения, на которых приходится большая нагрузка. Например, если речь идет о подшипнике для поездов, удерживающих колесный вал, то здесь жидкая смазка будет просто выдавлена большим давлением. Газообразные смазки могут применяться на высокоточных производствах, где к использованию деталей предъявляются особые условия. Газообразная смазка должна воспрепятствовать физическому соприкосновению подшипника и вала.

Плюсы подшипников скольжения

- Редко выходят из строя.

- Могут выдерживать большие вибрационные и ударные нагрузки.

- Имеют меньший радиальный размер, в сравнении с подшипниками качения.

- Подшипники скольжения разъемного типа могут быть демонтированы без необходимости разбирать всю конструкцию.

- Малый уровень шумности.

- Возможность работы в водной среде.

- Между валом и поверхностью подшипника может быть зазор, что гарантирует их беспроблемное и высокоэффективное использование даже в паре с сильно изношенными элементами.

- Характеризуются высоким коэффициентом полезного действия даже в паре с крупными валами.

Минусы подшипников скольжения

- Обязательно требуют смазку.

- Если смазка низкого качества, то быстро изнашиваются вследствие трения.

- Большие расходы на смазку.

- Нужно постоянно контролировать рабочие условия.

- У подшипников качения более высокий КПД.

- Вал и подшипник изнашиваются с разной скоростью.

- Невысокая долговечность.

- При производстве подшипников скольжения задействуются более дорогие материалы, в сравнении с подшипниками качения.

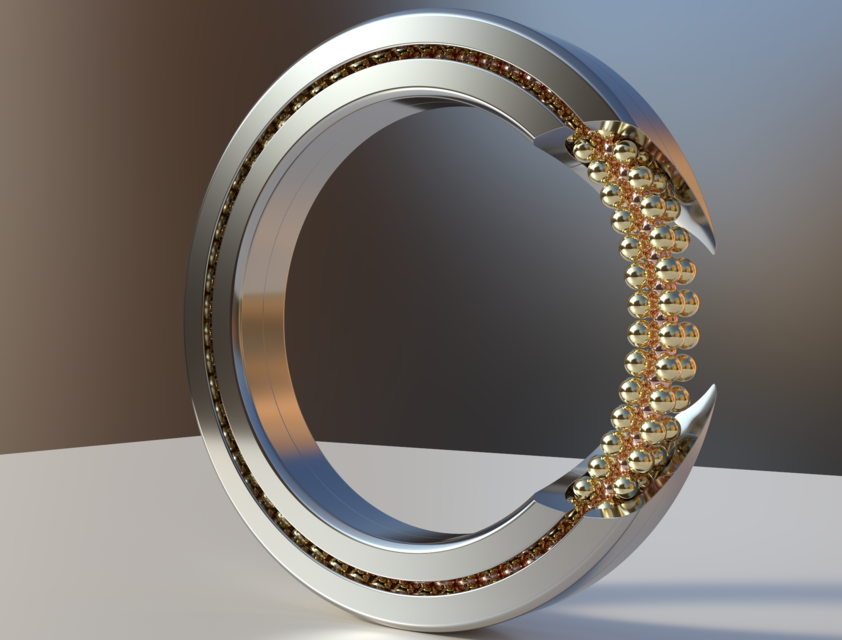

Подшипники качения

Подшипники качения характеризуются более сложным устройством, в сравнении с предыдущим вариантом. Во-первых, их конструкция включает в себя сразу два кольца разного диаметра. Расхождения в диаметрах колец ровно такое, чтобы между ними точно разместились другие элементы подшипниковой системы. Чтобы обеспечить хорошее сцепление между кольцами, внутри большого кольца и снаружи маленького прорезаются желоба. Между кольцами можно поместить бочонки, иглы, шарики и другие тела качения, которые будут определять название подшипника и принцип его работы. Результатом соединения трех элементов в единое целое является достаточно надежная и эффективная конструкция, во внутреннее кольцо которой вставляется вал. Вращаясь, вал оказывает воздействие на маленькое кольцо, которое раскручивается и «тянет» за собой те тела качения, которые находятся между кольцами. Большое кольцо остается неподвижным, то есть статично. Тела вращения между кольцами гарантируют значительное снижение уровня трения между элементами системы.

Во-первых, их конструкция включает в себя сразу два кольца разного диаметра. Расхождения в диаметрах колец ровно такое, чтобы между ними точно разместились другие элементы подшипниковой системы. Чтобы обеспечить хорошее сцепление между кольцами, внутри большого кольца и снаружи маленького прорезаются желоба. Между кольцами можно поместить бочонки, иглы, шарики и другие тела качения, которые будут определять название подшипника и принцип его работы. Результатом соединения трех элементов в единое целое является достаточно надежная и эффективная конструкция, во внутреннее кольцо которой вставляется вал. Вращаясь, вал оказывает воздействие на маленькое кольцо, которое раскручивается и «тянет» за собой те тела качения, которые находятся между кольцами. Большое кольцо остается неподвижным, то есть статично. Тела вращения между кольцами гарантируют значительное снижение уровня трения между элементами системы.

Подшипники качения могут производиться с сепаратором или без сепаратора. Сепаратор – это широкое кольцо, в котором на равном расстоянии создаются отверстия. Указанные отверстия служат для размещения в них тел качения, что гарантирует повышение эффективности подшипника с одновременным уменьшением объема задействованных материалов. Подшипники качения, в большинстве своем, создаются именно с сепараторами. Впрочем, есть модели и без сепараторов, в которых размещается максимально возможное число тел качения, без необходимости учета расстояния между ними. Чем больше тел качения будет размещено в подшипнике, тем большей грузоподъемностью будет характеризоваться данный элемент. В то же время, подшипники без сепараторов отличаются более низким лимитом скорости валового вращения.

Сепаратор – это широкое кольцо, в котором на равном расстоянии создаются отверстия. Указанные отверстия служат для размещения в них тел качения, что гарантирует повышение эффективности подшипника с одновременным уменьшением объема задействованных материалов. Подшипники качения, в большинстве своем, создаются именно с сепараторами. Впрочем, есть модели и без сепараторов, в которых размещается максимально возможное число тел качения, без необходимости учета расстояния между ними. Чем больше тел качения будет размещено в подшипнике, тем большей грузоподъемностью будет характеризоваться данный элемент. В то же время, подшипники без сепараторов отличаются более низким лимитом скорости валового вращения.

В соответствии с официальной классификацией, выделяют открытые и закрытые подшипники качения. Закрытые подшипники характеризуются наличием специальных проекторов, призванных предотвратить воздействие внешней среды на элементы подшипникового механизма. Это позволяет эксплуатировать закрытые подшипники без смены смазки и дополнительного обслуживания. Открытые подшипники качения более подвержены влиянию окружающей среды, что зачастую приводит к попаданию внутрь конструкции инородных тел с последующим разрушением подшипника.

Открытые подшипники качения более подвержены влиянию окружающей среды, что зачастую приводит к попаданию внутрь конструкции инородных тел с последующим разрушением подшипника.

Главным преимуществом использования подшипников качения считается минимизация трения при соприкосновении подшипника с поверхностью вала. Тела качения гарантируют снижение энергозатрат на преодоление сопротивления вала и кольца, что, в свою очередь, существенно снижает уровень износа и увеличивает КПД в сравнении с подшипниками скольжения.

Плюсы подшипников качения

- Возможность применения при высоких скоростях валового вращения.

- Возможность эффективного удерживания вала при серьезных вибрационных и ударных нагрузках.

- Бесшумность эксплуатации.

- Минимальные осевые размеры.

- Не нуждаются в смене смазки.

- Могут эксплуатироваться в высокотемпературном режиме.

Минусы подшипников качения

- Более высокая цена.

- Более сложный процесс создания.

- Увеличенный радиус.

- Чувствительность к повышенной влажности.

- Не могут применяться в паре с валами высокой загруженности.

- Менее надежны в сравнении с предыдущим вариантом.

Выбор вентилятора – подшипник качения или скольжения (втулка). Разница, сравнение, таблица, плюсы и минусы

Даже для новичков в сфере майнинга ясна как день необходимость обеспечивать аппаратуру надлежащим теплоотведением. Это краеугольный камень успешного майнера, ведь никакое оборудование не прослужит вам хоть сколько-нибудь достойный срок при постоянном перегреве, а нагрузка при добыче криптовалюты на него колоссальная.

Люди различными способами пытаются бороться с повышением температуры и охлаждают как помещения, так и саму аппаратуру (как охладить видеокарту, вентиляция майнинг ферм и асиков). Для большинства электронных систем, размещаемых как в специальных крытых боксах, так и легко продуваемом каркасе, справедливо будет утверждать, что вентиляторы — это одно из лучших решений для охлаждения. Поэтому, приобретая майнинг-машины, обязательно нужно закупиться и вентиляторами.

Поэтому, приобретая майнинг-машины, обязательно нужно закупиться и вентиляторами.

С точки зрения потребителя, их можно классифицировать по-разному. Но, как нам кажется, самым информативным будет разделить их по типу подшипников: а) качения или б) скольжения. Ведь вентиляторы способны развивать огромную скорость вращения — до нескольких тысяч оборотов/мин. С точки зрения рентабельности и эффективности, они превосходят любое иное приспособление. Но на таких скоростях подшипник подвергается колоссальной нагрузке. И нужно хорошо проанализировать, какой вентилятор лучше всего подойдет для майнера с учетом режима работы и прочих иных особенностей.

Какие характеристики вентилятора важны?

Когда мы говорим о хорошем вентиляторе с точки зрения потребителя, то можно выделить следующие важные характеристики:

- количество оборотов в минуту,

- воздушный поток (CFM),

- шум (подшипника и воздуха),

- ресурс (наработка на отказ),

- ток,

- потребление,

- цена

Если вентилятор очень шумный, а вы занимаетесь майнингом в домашних условиях, да ещё и на асике, то можете забыть о комфорте и уюте. Вас постоянно будет преследовать ощущение, что находитесь в какой-то промзоне, а не у себя в жилище. На шум прямо влияет то, какой подшипник установлен в вентиляторе. Поэтому очень важно определить, что подходит для лучше.

Вас постоянно будет преследовать ощущение, что находитесь в какой-то промзоне, а не у себя в жилище. На шум прямо влияет то, какой подшипник установлен в вентиляторе. Поэтому очень важно определить, что подходит для лучше.

Если говорим об износе, то тут тоже всё довольно очевидно. Так как подшипники являются ключевым звеном в работе вентилятора, то и износ напрямую будет зависеть от качества и типа последнего. Взять, например, подшипник скольжения: это наиболее дешевый тип, который не показывает хорошего срока службы. Но он и недорогой. Из вышесказанного вытекает последний пункт потребительской выгоды — стоимость. Тут необходимо будет рассчитывать энергозатраты на вентиляцию, эффективность приобретённых моделей и их конкретную стоимость. Если с первой и последней характеристикой всё понятно, то вот эффективность оценить бывает чуть сложнее. Проще всего смотреть на количество оборотов/мин.

Подробнее разберем разные виды подшипников вентиляторов, поговорим об их отличиях, плюсах и минусах.

Подшипники скольжения (втулка)

Наиболее демократичный вариант подшипников. Вентиляторы с такими подшипниками служат в целом недолго, но и цена не кусается. Относительно других показателей — они вначале своей эксплуатации практически не шумят, но с износом начинают производить довольно много шума. Их конструкция подразумевает наличие вала, втулки и смазывающего элемента между ними. В начале эксплуатации такие подшипники показывают себя отлично: они не шумные, стоят не дорого и ничем не уступают другим видам подшипников. Но отличительной чертой является то, что они крайне зависимы от срока использования. Про такие подшипники справедливо утверждение: чем дальше, тем хуже.

Ещё одним плюсом конструкций с такими подшипниками является их крепкая конструкция. Такие вентиляторы тяжело вывести из строя, простота добавляет надёжности. Маловероятны сбои, а даже если что-то произойдёт — то много денег вы не потеряете. Если говорить детально, то замена вентиляторов при скольжении будет проводится не сильно чаще, чем при качении, но только при одном условии. Если температура в помещении не будет превышать 20 градусов. В таком случае смазочная жидкость будет очень медленно испаряться и, как следствие, вентилятор не будет выходить из строя быстро.

Если температура в помещении не будет превышать 20 градусов. В таком случае смазочная жидкость будет очень медленно испаряться и, как следствие, вентилятор не будет выходить из строя быстро.

Подшипники на скольжения, они же подшипники на втулке, используются практически на всех вентиляторах для видеокарт по причине того, что они тише (на фото родной вентилятор для видеокарты Gigabyte 75 мм после 2 лет работы)

Как правило, вентиляторы на втулке используются на всех вентиляторах, которые работают на скорости в среднем до 3000 об/минуту.

На видео показан пожалуй один из самых скоростных вентиляторов на втулке Delta AFB1212SH, удобно использовать для обдува ферм в каркасах, а также их можно поставить на вдув в закрытые корпусы для майнинга с не очень горячими картами уровня gigabyte 1060 или RX580.

Подшипники качения

Такие детали многие из вас знают с детства. Они состоят из двух колец, шариков, сепаратора. Подшипники качения по праву заслуживают свою популярность, ведь во многом они являются тем самым золотым балансом соотношения цены, износа и шума. Для майнера очень важно и то, что они не чувствительны к температуре, в отличие от подшипников скольжения.

Подшипники качения по праву заслуживают свою популярность, ведь во многом они являются тем самым золотым балансом соотношения цены, износа и шума. Для майнера очень важно и то, что они не чувствительны к температуре, в отличие от подшипников скольжения.

Если выбирать вентиляторы на шариковых подшипниках, то надо приготовиться к более высокому уровню шума. Конечно, если взять именно весь суммарный шум за все время использования, то шариковые подшипники и тут выиграют, однако это не значит, что они тихие. Такой недостаток они сполна компенсируют сроком службы в два-два с половиной раза больше, нежели у аналогов на подшипниках скольжения — от 90000 до 110 000 часов. Такие вентиляторы очень распространены в среде профессиональных майнеров, где эффективность выходит на первый план. Они хоть и выше по стоимости закупки, нежели предыдущие модели, зато срок износа гораздо выше.

В майнинге очень важно постоянно обеспечивать теплоотвод оборудованию. Поэтому более надёжные, длительные в эксплуатации вентиляторы на подшипниках качения чаще находятся в арсенале криптоэнтузиастов. Ведь если вышел вентилятор из строя, то есть шанс поломки и основного оборудования. А это ой какие большие затраты.

Ведь если вышел вентилятор из строя, то есть шанс поломки и основного оборудования. А это ой какие большие затраты.

Самый популярный вентилятор для асиков Delta QFR1212GHE – отличный пример вентилятора на подшипнике качения. Скорость 5700 об/мин, поток 210 CFM. Используется для любых асиков с размером вентилятора 120 мм и с разъемом 4 пин.

Какой вентилятор лучше – на втулке или на подшипнике качения? Сравнение

Существуют и другие интересные модели подшипников. Однако если мы говорим о вентиляторах, то распространение получили именно на скольжении и качении, поэтому целесообразнее сравнивать именно их. Сравнивая, обозначим сильные стороны каждого «+», а проигрывающие конкуренту соответственно «-». Приведем всё это в таблице, дабы вам было удобнее ориентироваться:

Подшипник скольжения | Подшипник качения | |

Срок работы | – | + (может превышать в несколько раз) |

Шум | + (вначале практически бесшумны, далее сильно шумят) | – (относительно стабильный уровень шума независимо от срока эксплуатации) |

Цена за единицу | + | – |

Прочность | = | = |

Скорость, об/мин | До 3000 | От 3000 |

Выводы

Можно с уверенностью сказать, что при прочих равных условиях, вентиляторы на подшипниках качения будут более рациональным выбором с точки зрения предпринимателя с промышленными мощностями. У вас есть помещение, где расположены фермы и нет головной боли по поводу шума — просто отлично.

У вас есть помещение, где расположены фермы и нет головной боли по поводу шума — просто отлично.

Для домашних условий, лучше использовать вентиляторы на подшипниках скольжения, но если вы всё-таки предпочитаете долговечность, то можно использовать вентиляторы на подшпиниках качения вместе с реобасами ШИМ и снизить обороты вентиляторов.

При выборе вентилятора лучше отталкиваться не вида подшипника, а от количества оборотов в минуту. До 3000 – втулка, свыше 3000 – качения. Зачастую вы просто не сможете найти вентилятор с качением и номинальной скоростью например 1500 оборотов и наоборот, вентилятор для асика 5000 оборотов не найти на втулке.

Существуют и другие типы подшипников (гидродинамический подшипник, подшипник масляного давления, подшипник с полиоксиметиленом и др.), которые во многом являются усовершенствованными формами рассмотренных в этой статье.

При покупке вентиляторов положений из этого материала вполне достаточно, чтобы сделать правильный выбор осознано. Удачи и хорошего дохода!

Удачи и хорошего дохода!

Подшипники скольжения и виды трения

В современной механике подшипник качения не всегда является оптимальным решением. Иногда требуются надежные и недорогие опоры, способные работать с максимально высокими частотами вращения, выдерживать вибрации и удары, а также применяться там, где возможна только установка разъемных опор. Как следует из названия, эти изделия используют в работе трение скольжения, которое принципиально отличается от трения качения.

Подшипники скольжения и виды трения

Принято считать, что трение при отсутствии смазочного материала в подшипниках не встречается. Но это чисто теоретический случай, встречающийся в практике очень редко, поэтому рассматривать мы его не будем. Существует несколько видов трения, которые встречаются в подшипниках скольжения:

• Жидкостное;

• Полужидкостное;

• Сухое;

• Полусухое.

В подшипниках скольжения полусухое трение характерно для неустановившихся режимов работы узла, а также в том случае, если в нем находится очень ограниченное количество смазки. При сухом, а также полусухом трении коэффициент находится в небольшом диапазоне от 0,1 до 0,5.

При сухом, а также полусухом трении коэффициент находится в небольшом диапазоне от 0,1 до 0,5.

В большинстве случаев подшипники такого типа эксплуатируются в условиях полужидкостного трения. Для него характерно разделение поверхностей тонким слоем смазки, но также допускается и соприкосновение отдельных участков поверхностей. Коэффициент трения в таких случаях составляет 0,008-0,08.

При трении жидкостного типа смазка полностью разделяет поверхности, а трутся между собой только слои смазочного материала. Коэффициент в этом случае минимальный – от 0,001 до 0,008. Но в таких условиях могут функционировать далеко не все подшипники скольжения. Для жидкостного трения изготавливают особые высокоточные узлы, способные работать лишь при небольших нагрузках. Зато скоростной режим таких опор максимален из-за чего их широко применяют в промышленных шлифовальных станках.

Трение скольжения и режимы работы подшипников

Подшипники с жидкостным трением очень требовательны к режиму работы. Снижение количества оборотов, повышение нагрузки или воздействие высокой температуры способны нарушить их функциональность. Эти факторы могут перевести жидкостное трение в полужидкостное, а в отдельных случаях и в экстремальное для таких устройств полусухое.

Снижение количества оборотов, повышение нагрузки или воздействие высокой температуры способны нарушить их функциональность. Эти факторы могут перевести жидкостное трение в полужидкостное, а в отдельных случаях и в экстремальное для таких устройств полусухое.

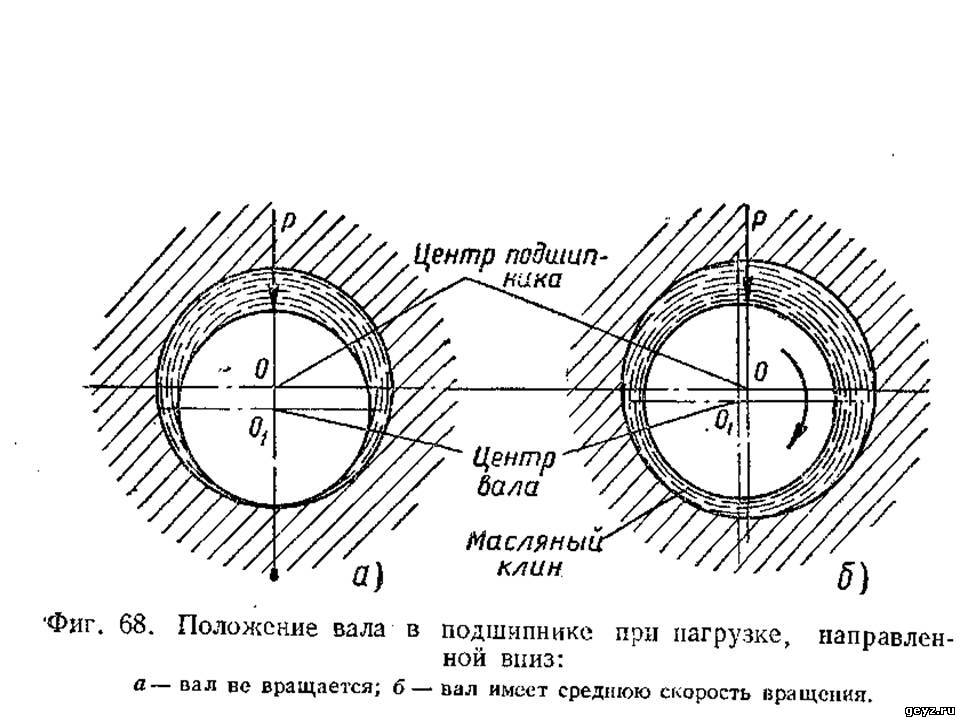

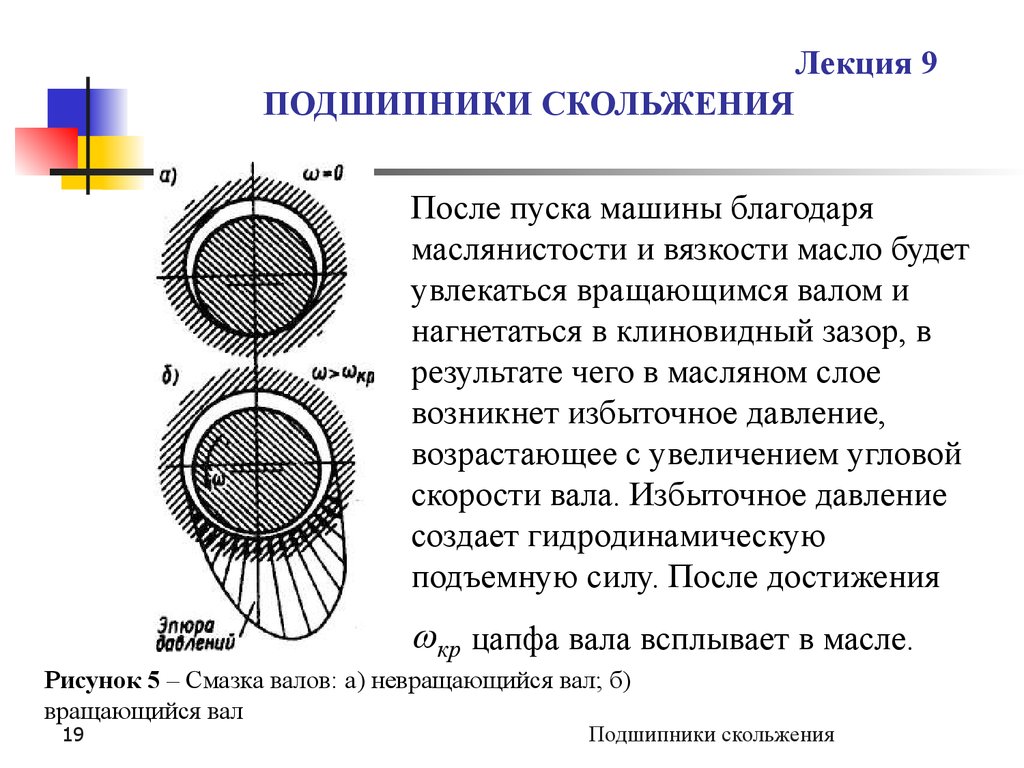

В подшипниках с жидкостным трением нагруженная цапфа, при неработающем механизме, лежит на вкладыше. При изготовлении этих деталей учитывают специфику их работы, поэтому расточка вкладыша всегда больше диаметра шипа или цапфы. Когда цапфа начинает свое вращение, смазочная жидкость, прилипая к поверхностям, устремляется в щель между цапфой и вкладышем. При высокой скорости вращения давление в жидкости повышается, уравновешивая радиальную нагрузку на цапфу. Это приводит к тому, что она всплывает и перестает касаться вкладыша. Для реализации жидкостного трения важно соблюдение еще одного условия – несущий слой жидкости должен полностью покрывать все неровности на поверхностях деталей, как цапфы или шипа, так и вкладышей.

Жидкостный режим непрерывно поддерживается из-за того, что вращающаяся цапфа непрерывно нагнетает в зазор жидкость. В процессе работы опорного узла ось цапфы несколько смещена в сторону вращения. Жидкостный режим по праву считается самым благоприятным для подшипника скольжения, так как при нем практически отсутствуют потери энергии на трение, а также износ элементов механизма.

В процессе работы опорного узла ось цапфы несколько смещена в сторону вращения. Жидкостный режим по праву считается самым благоприятным для подшипника скольжения, так как при нем практически отсутствуют потери энергии на трение, а также износ элементов механизма.

Трение жидкости имеет важную особенность – при уменьшении зазора между цапфой и вкладышами увеличивается несущая способность масла и подшипник становится более грузоподъемным. Но уменьшение зазора влечет за собой существенное повышение точности изделия и дополнительные требования к монтажу. Кроме этого снижается охлаждающий эффект от присутствия в детали смазки и появляется вполне реальный риск перегрева подшипника. Также существует зависимость грузоподъемности такого подшипника от скорости. Даже при существенном зазоре возможно добиться высокого давления смазки вокруг цапфы, если увеличить частоту ее вращения.

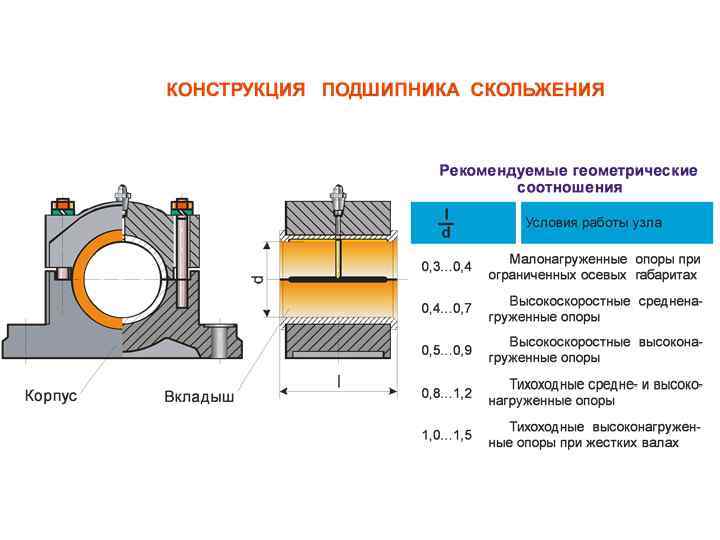

При расчете подшипника скольжения с жидкостным трением принято учитывать такой параметр как его длина. Чем длиннее подшипник, тем меньше вероятность вытекания смазочного материала через торцы детали. Логично было бы предположить, что увеличение длины благотворно влияет на несущую способность жидкости, но тут есть один важный нюанс. При большой длине втулок гораздо выше вероятность того, что цапфа деформируется и прорвет смазочный слой, обеспечивающий жидкостное трение.

Логично было бы предположить, что увеличение длины благотворно влияет на несущую способность жидкости, но тут есть один важный нюанс. При большой длине втулок гораздо выше вероятность того, что цапфа деформируется и прорвет смазочный слой, обеспечивающий жидкостное трение.

В связи с этой особенностью принято считать, что для подшипника такого типа как слишком малое, так и очень большое отношение диаметра к длине являются нежелательными. Также известно, что отрицательно влияют на качество работы такого узла отклонения от правильной геометрической формы его элементов. Овальность, бочкообразность, конусность – эти дефекты цапфы или вкладышей влияют на размер зазора в подшипнике, что в разных режимах его работы создает различные угрозы нормальному функционированию. Точность размеров всех трущихся деталей – это важное требование к подшипникам скольжения, независимо от принципа их работы.

На эффективность жидкостного трения влияет высота неровностей на трущихся деталях. Чем она больше, тем сложнее установить оптимальный режим работы узла. Поэтому изделия, предназначенные для использования с таким трением, подвергаются особо тщательной обработке. Когда трение полужидкостное, то выступы материала разрывают слой смазки и это приводит к увеличению коэффициента трения. Считается, что полужидкостное трение – это комбинация жидкостного и граничного взаимодействия. При этом под граничным трением понимают контакт между поверхностями с крайне тонкой разделительной пленкой смазки. А вот полусухое трение – это уже сочетание граничного трения с сухим.

Поэтому изделия, предназначенные для использования с таким трением, подвергаются особо тщательной обработке. Когда трение полужидкостное, то выступы материала разрывают слой смазки и это приводит к увеличению коэффициента трения. Считается, что полужидкостное трение – это комбинация жидкостного и граничного взаимодействия. При этом под граничным трением понимают контакт между поверхностями с крайне тонкой разделительной пленкой смазки. А вот полусухое трение – это уже сочетание граничного трения с сухим.

И в полужидкостном, и в полусухом режиме трения важную роль играют используемые для изготовления узла материалы. Оптимальное сочетание трущейся пары обеспечивает стойкость к истиранию и сводит к минимуму риск заедания в процессе работы. Как ни странно, но при жидкостном трении правильный выбор материалов также играет большую роль. Это связано с тем, что подшипники скольжения с жидкостным трением в момент запуска и перед остановкой на некоторое время находятся в режиме полужидкостного трения, когда неровности поверхностей цапфы и вкладышей разрывают слой смазки и соприкасаются.

Еще один значимый в этом случае фактор – оптимальный температурный режим. Повышение этого показателя почти всегда говорит о нарушении режима работы узла. Выделение тепла связано с процессом трения, который очень нежелателен в жидкостном режиме и допускается в небольших пределах в полужидкостном и полусухом трении. Нужно помнить, что адсорбирующие масляные пленки стремительно теряют свою прочность при нагревании. Это ставит под угрозу нормальную работу узла вращения – в полужидкостном и полусухом трении нагревание приводит выплавлению материала из которого изготовлен вкладыш и последующему заеданию подшипника скольжения.

Поделитесь в соц. сетях

конструкции, типы, производство, назначение, достоинства и недостатки — VkMP

Содержание статьи:

- Общие сведения

- Конструкция

- Смазка конструкции

- Разновидности конструкций

- Выбор производителя

- Достоинства и недостатки

- Материалы вкладышей

- Металлические вкладыши

- Металлокерамика

- Неметаллические вкладыши

В генераторах, двигателях внутреннего сгорания и т. д. применяются подшипники скольжения. Это детали, которые способны передавать крутящий момент, обеспечивая нормальную работу механизмов. Подшипники обладают определенной конструкцией. Это обеспечивает определенный набор технических и эксплуатационных характеристик детали. Особенности конструкции подшипников скольжения, их разновидности, достоинства и недостатки будут рассмотрены далее.

д. применяются подшипники скольжения. Это детали, которые способны передавать крутящий момент, обеспечивая нормальную работу механизмов. Подшипники обладают определенной конструкцией. Это обеспечивает определенный набор технических и эксплуатационных характеристик детали. Особенности конструкции подшипников скольжения, их разновидности, достоинства и недостатки будут рассмотрены далее.

Общие сведения

Подшипники скольжения (ГОСТ 3189-89) представляют собой самый древний вид подобных деталей. Они применяются в качестве элемента вращающихся деталей для передачи поступательного движения. Это основная составляющая опоры вала, которая обеспечивает процесс его вращения в процессе скольжения цапфы по поверхности подшипника.

Вам будет интересно:Производство монтажной пены: технология, сырье, оборудование

Представленная деталь воспринимает осевые и радиальные нагрузки, которые были приложены к валу. От качества этого элемента конструкции зависит правильная работа агрегата.

Существует существенная разница подшипников качения и скольжения. Первый из названных вариантов характеризуется наличием такой конструкции, которая обеспечивает распределение нагрузки между множеством элементов качения. Они заключены внутри корпуса. Подшипник скольжения же воспринимает нагрузку при возникновении скольжения. Но в обеих разновидностях деталей правильная работа может быть обеспечена только при наличии качественной смазки.

Вам будет интересно:”Белая Долина”, Энгельс: адрес, выпускаемая продукция, качество , отзывы сотрудников и покупателей

Рассматривая разницу подшипников качения и скольжения, стоит отметить, что стоимость их заметно отличается. Это объясняется степенью нагрузки, которую могут выдержать эти детали. Так, подшипник качения стоит дороже, так как он может работать при более высоких скоростях. Он обладает более совершенной конструкцией.

Подшипник скольжения стоит относительно недорого. При этом он применяется во многих отраслях человеческой деятельности. Такие разновидности конструкций применяют там, где использование подшипников качения невозможно или невыгодно:

Такие разновидности конструкций применяют там, где использование подшипников качения невозможно или невыгодно:

- В изделиях, в которых валы работают в условиях повышенной вибрации и ударов. Например, это могут быть двигатели внутреннего сгорания, молоты, прокатные станы, прочее.

- В конструкции валов большого диаметра. Это может быть система гидротурбин, прокатных станов и т. д.

- В высокоскоростных агрегатах, например, центрифугах.

- В устройствах высокой точности, например, опоры механизмов телескопов, микроскопов, шпиндели станков и прочее.

- В бытовой технике, тихоходных машинах и механизмах, приборах, которые работают в воде или агрессивной среде.

- В устройствах с малым размером валов, например, в часах, хронометрах и т. д.

Конструкция

Вам будет интересно:Методы изготовления печатных плат: технология производства

Как устроен подшипник скольжения? Основными элементами его конструкции являются корпус, в котором находится специальный вкладыш. Процесс их изготовления регламентирован ГОСТом.

Процесс их изготовления регламентирован ГОСТом.

Корпус подшипника скольжения может быть разъемным или цельным. В первом случае для соединения основания и крышки производится при помощи болтов, винтов или клиньев. Если же корпус цельный, он может быть цельнолитым или сварным. Выбор зависит от условий эксплуатации. Литые разновидности выдерживают большую нагрузку.

Так как на цельные корпусы действует поперечное усилие, для продления их срока эксплуатации крышка и основание снабжаются специальными координационными поверхностями.

Вкладыши подшипника скольжения могут иметь регулируемый и нерегулируемый зазор. Работу конструкции обеспечивают один или несколько клиньев масляного типа. В неразъемных подшипниках вкладыши изготовлены в виде втулок.

В современных агрегатах подшипники имеют сравнительно небольшую длину. Это позволяет понизить жесткость вала. Также требования к зазору в посадке стали не столь жесткими. Он может быть минимальным в коротком подшипнике. В этом случае не возникает опасности заклинивания, заедания подвижных частей конструкции при перекосе.

В этом случае не возникает опасности заклинивания, заедания подвижных частей конструкции при перекосе.

Рассматривая, как устроен подшипник скольжения, стоит отметить, что короткие разновидности конструкций имеют и некоторые недостатки. В них быстрее заканчивается смазка. Если ее вовремя не добавить, конструкция выйдет из строя. Но зато в них будут меньшие зазоры. В коротких подшипниках отвод тепла от трущихся поверхностей лучше. Если же длина большая, применяется самоустанавливающаяся конструкция. Она позволяет устранить перекосы при их появлении.

Смазка конструкции

Рассматривая конструкцию подшипников скольжения, стоит отметить, что одним из немаловажных элементов является смазка. Как уже было сказано, она состоит из корпуса и втулки. Опорная часть вала называется цапфой. Она (как и форма рабочей поверхности конструкции) может быть конической, цилиндрической или плоской. Если цапфа находится на конце вала, это шип. Если же она расположена в середине, это шейка.

Обязательным элементом конструкции является смазывающее устройство. Оно поставляет масло или иной материал с соответствующими качествами в зазор, образованный между валом и втулкой. Смазка позволяет конструкции вращаться с небольшим сопротивлением. Если этот материал закончится, деталь выйдет из строя из-за перегрева, возникшего в процессе трения. Также будут разрушаться рабочие поверхности.

Оно поставляет масло или иной материал с соответствующими качествами в зазор, образованный между валом и втулкой. Смазка позволяет конструкции вращаться с небольшим сопротивлением. Если этот материал закончится, деталь выйдет из строя из-за перегрева, возникшего в процессе трения. Также будут разрушаться рабочие поверхности.

Вам будет интересно:Явление помпажа двигателя самолета

Смазочные материалы могут иметь разный вид. Чаще всего это консистентные материалы, обладающие высокой вязкостью. В процессе работы подшипника она нагревается, становится более текучей. Это объясняет качественное скольжение подвижных элементов.

Чтобы повысить безопасность применения подобных конструкций, промышленные подшипники стали обеспечивать особой смазкой. Она представляет собой твердый пористый материал. Это порошкообразная смазка, которая отличается долговечностью и высоким качеством. Она обеспечивает длительный срок эксплуатации подшипников.

Это система самосмазки конструкции. Она изготовлена по технологии порошковой металлургии. В процессе работы подшипника из этого материала выделяется масло. Им изначально пропитывается твердая фракция. Когда система бездействует, она остывает. Масло впитывается обратно. Так потери масла сводятся к минимуму. Это особенно важно при эксплуатации промышленных подшипников. На них действуют значительные нагрузки, поэтому к качеству смазки здесь выдвигают повышенные требования. При использовании подобной системы на подшипнике указывают, что он самосмазывающийся.

Она изготовлена по технологии порошковой металлургии. В процессе работы подшипника из этого материала выделяется масло. Им изначально пропитывается твердая фракция. Когда система бездействует, она остывает. Масло впитывается обратно. Так потери масла сводятся к минимуму. Это особенно важно при эксплуатации промышленных подшипников. На них действуют значительные нагрузки, поэтому к качеству смазки здесь выдвигают повышенные требования. При использовании подобной системы на подшипнике указывают, что он самосмазывающийся.

Разновидности конструкций

Рассматривая классификацию подшипников скольжения, можно отметить, что они отличаются по разным признакам. В первую очередь различают представленные детали по конструкционным особенностям. Они могут быть разборными и неразборными. По области применения подшипники могут быть бытовыми и промышленными. Они отличаются размерами, принципом работы и установки.

Кроме того, представленные в продаже подшипники отличаются материалом корпуса и втулки. Как уже было сказано, отличается и смазочный состав внутри системы. Еще одной классификацией является различие деталей по принципу воспринимаемой нагрузки. В соответствии с этой характеристикой различают три основных типа подшипников скольжения:

Как уже было сказано, отличается и смазочный состав внутри системы. Еще одной классификацией является различие деталей по принципу воспринимаемой нагрузки. В соответствии с этой характеристикой различают три основных типа подшипников скольжения:

- Упорные. Они воспринимают осевые силы, которые направлены параллельно оси цапфы. Такие конструкции часто называют подпятниками.

- Радиальные. Такие конструкции предназначены для работы в условиях радиальной нагрузки. На ось цапфы в этом случае действует перпендикулярная нагрузка.

- Радиально-упорные. Универсальный тип конструкции. Они воспринимают как осевые, так и радиальные нагрузки.

В зависимости от характеристик представленных приборов, определяется и их область применения.

Выбор производителя

Рассматривая особенности конструкции подшипников скольжения, стоит отметить, что она может несколько отличаться в зависимости от подходов к производству. Их производят из разных материалов. От этого зависит область применения и срок эксплуатации изделий.

Сегодня одним из крупнейших отечественных производителей представленных деталей является Тамбовский завод подшипников скольжения. Здесь применяют самые современные технологии изготовления конструкций из биметалла. Компания специализируется на производстве подшипников скольжения для двигателей тракторов, автомобилей, тепловозов, комбайнов, судов, а также для компрессоров больших производств. Изготовление продукции выполняется на современном оборудовании известных зарубежных компаний.

Продукция завода применяется в двигателях таких транспортных средств:

- ГАЗ.

- М-412.

- ВАЗ.

- ЗАЗ.

- ЯМЗ.

- ЗИЛ.

Также представлен большой выбор подшипников для двигателей тракторов. Втулки для коленчатого вала имеют размеры:

- Ширина – 14-102 мм.

- Диаметр – 24-135 мм.

- Толщина – 1,5-6,1 мм.

Активно сотрудничая с производителями различных транспортных средств и агрегатов, Тамбовский завод постоянно совершенствует конструкции подшипников. Это позволяет удовлетворить растущие требования покупателей.

Это позволяет удовлетворить растущие требования покупателей.

Кроме этого, производителя на отечественном рынке представлен большой выбор подшипников скольжения иных производителей, например, ООО «Дайдо Металл Русь», Zollern Company и т. д. Присутствие на рынке конкуренции приводит к постоянному совершенствованию конструкций, способствует применению новых материалов, технологий в процессе изготовления подшипников.

Достоинства и недостатки

Существует ряд достоинств и недостатков подшипников скольжения. К положительным характеристикам конструкции можно отнести:

- Простая конструкция, поэтому стоимость этой разновидности деталей относительно невысокая. Для малонагруженных и тихоходных машин подшипник изготавливают в виде простой втулки.

- Надежность в процессе эксплуатации. Подшипники скольжения применяют даже в высокоскоростных приводах. При этом конструкция у них достаточно надежная, что позволяет эксплуатировать такую деталь в течение длительного времени.

- Способны принимать и выдерживать большие динамические нагрузки. Конструкция не боится ударов, вибраций. Это объясняется большой площадью рабочей поверхности, которая принимает нагрузку. Слой смазки оказывает демпфирующий эффект. Он располагается между вкладышем и валом, что также значительно продлевает срок эксплуатации изделия.

- Подшипники издают при работе низкий уровень шума. На любой скорости система функционирует практически беззвучно.

- Радиальные размеры сравнительно небольшие.

- При использовании разъемных конструкций можно устанавливать на шейки валов сложной формы, например, коленчатого вала. При этом не нужно демонтировать зубчатые колеса, шкивы и прочие детали, размещенные на иных цапфах.

Конструкция подшипников скольжения имеет и определенные недостатки:

- В процессе эксплуатации проводится постоянный контроль системы. Это объясняется необходимостью присутствия в конструкции смазки. В противном случае может произойти перегрев системы.

Если смазка перестанет поступать к трущимся элементам, произойдет его поломка.

Если смазка перестанет поступать к трущимся элементам, произойдет его поломка. - Осевые размеры довольно большие. Это необходимо для увеличения рабочей площади рабочей поверхности конструкции. Она воспринимает нагрузку.

- В период пуска наблюдаются значительные потери мощности из-за трения. Такое может случиться при использовании некачественной или неподходящей смазки.

- Эксплуатационные расходы сравнительно высокие. Это объясняется необходимостью применения большого количества смазки. Также проводится остановка агрегатов для проведения чистки и охлаждения системы. Это приводит к простоям оборудования.

- Система в период пуска оказывает влияние на износ поверхности цапфы. Это особенно заметно при использовании некачественной смазки.

Материалы вкладышей

Вам будет интересно:Производственные технологии: описание понятия, разработка, развитие, функции

Рядом специфических качеств отличаются подшипники скольжения. Материалы подшипников скольжения должны удовлетворять ряд требований. Они должны:

Они должны:

- Быть износостойкими и характеризоваться высокой сопротивляемостью к заеданию при неправильной смазке. Особенно это заметно в период старта, разгона и торможения.

- Быть устойчивыми к хрупкому разрушению, которое может возникнуть из-за ударов. Также материалы должны быть наделены высокой сопротивляемостью усталости.

- Обладать низкий показатель трения.

- Иметь высоким значением теплопроводности.

- Характеризоваться низким коэффициентом расширения при повышении температуры.

Втулка – это сменная деталь подшипника скольжения. Она должна изготавливаться из прочных, высококачественных материалов. Именно вкладыши изнашиваются в конструкции быстрее всего. Они принимают на себя основные нагрузки. Если бы изнашивалась цапфа, ее замена и восстановление стоили бы на порядок дороже. Поэтому к ее качествам выдвигают повышенные требования.

Чем тверже поверхность цапфы, тем надежнее механизм. Поэтому эта часть подшипника обычно упрочняется или закаливается. Вкладыши же могут быть как металлическими, так и неметаллическими. В отдельную категорию выделяют металлокерамические втулки.

Вкладыши же могут быть как металлическими, так и неметаллическими. В отдельную категорию выделяют металлокерамические втулки.

Металлические разновидности материалов – это бронза, баббиты, сплавы алюминия, цинка, специального антифрикционного чугуна. Выбор материала зависит от области применения подшипника, особенностей его эксплуатации.

Металлические вкладыши

Из различных металлов и сплавов могут изготавливаться подшипники скольжения. Материалы подшипников скольжения соответствуют требованиям стандартов. Для изготовления втулок могут применяться следующие металлы:

- Бронза. Этот тип вкладышей применяют при больших нагрузках, а также средних скоростях вращения. Самым высоким антифрикционным эффектом в этой группе обладают оловянные сплавы бронзы. Если этот металл сочетать с алюминием или свинцом, цапфа будет быстро изнашиваться. Поэтому подобные сплавы монтируют только на закаленные разновидности опорного участка вала. Сплавы бронзы и свинца применяют в том случае, если на конструкцию действуют ударные нагрузки.

- Баббитовый сплав. Он создан на основе олова или свинца. Такой материал применяют для изготовления втулок в ответственных конструкциях, которые работают в сильно или средне нагруженных условиях. Это один из лучших антифрикционных металлов, так как он стоек к заеданию, отлично прирабатывается в своем узле. Но его прочность невелика. Поэтому баббит заливается тонким слоем на твердую основу втулки из чугуна, стали или бронзы.

- Чугун. Применяются антифрикционные разновидности материала. Они подходят для использования в тихоходных малоответственных механизмах.

Металлокерамика

Сменная деталь подшипника скольжения может изготавливаться из металлокерамики. Этот материал изготавливают в процессе прессования и спекания меди и железа в порошкообразном виде. В состав добавляется графит, свинец или олово.

Это пористый материал, который предварительно насыщают расплавленным маслом. Это позволяет системе долго работать без замены смазочного материала. Вкладыши из металлокерамики применяют в тихоходных машинах, в местах, куда сложно подвести смазку.

Вкладыши из металлокерамики применяют в тихоходных машинах, в местах, куда сложно подвести смазку.

Неметаллические вкладыши

Втулки могут быть изготовлены из неметаллических материалов. Для этого применяются специальные антифрикционные пластмассы. Также в этих целях могут быть использованы древеснослоистый пластик и резина. Такие разновидности вкладышей устойчивы к заеданию, нетребовательны к смазочным составам. Они хорошо прирабатываются в узле. Область применения этих подшипников специфична. Так как смазывать систему можно практически водой, это позволяет использовать подшипник в пищевой промышленности и ряде других отраслей.

Источник

|

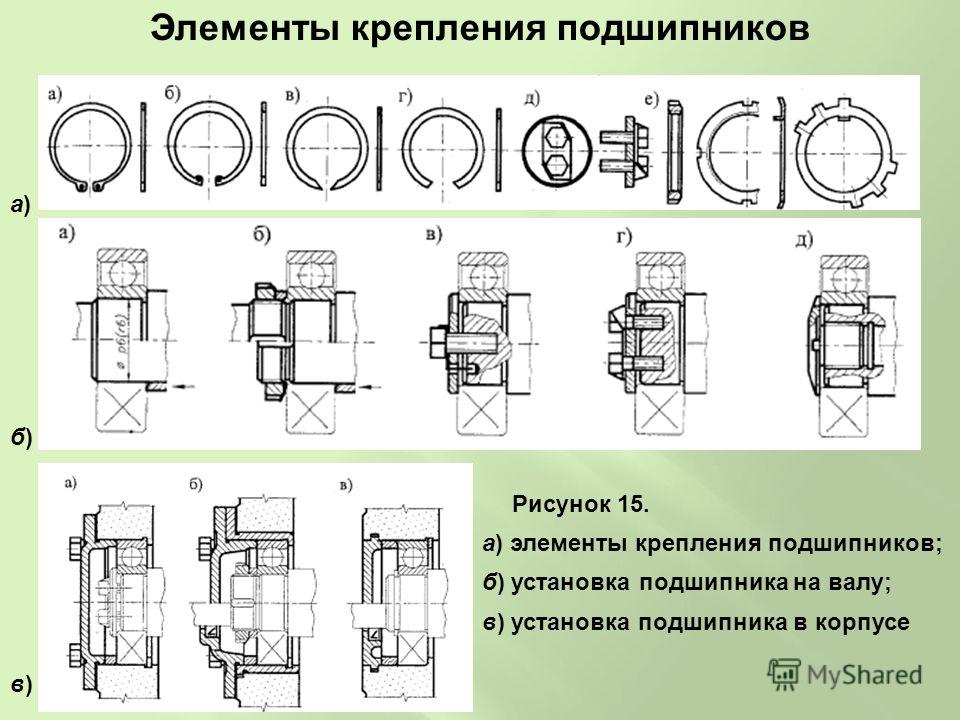

Подшипники Категория: Машиноведение Подшипники Опоры, на которые опираются шипы, шейки и пяты при вращении вала или оси, называют подшипниками или подпятниками. Различают подшипники скольжения и качения. Если цапфа скользит по поверхности опоры, то такой подшипник называют подшипником скольжения. Если цапфа не скользит по поверхности опоры, а вращается вместе с частью подшипника, в таких подшипниках трение скольжения заменяется трением качения и их называют подшипниками качения. Подшипники скольжения в зависимости от условий работы могут иметь различные формы и устройство. Если вал не несет большой нагрузки и вращается с небольшой скоростью, подшипники изготавливаются глухими, неразъемными. Для уменьшения трения и увеличения срока работы глухих подшипников в них запрессовывают втулки из бронзы или других антифрикционных сплавов. Рис. 1. Подпятник с подшипником качения. Для валов, которые работают с большими нагрузками и вращаются быстро, применяют разъемные подшипники. Устройство такого подшипника позволяет легко устранять зазоры между цапфой и вкладышем, образующиеся по мере износа. Вкладыши изготавливаются из бронзы или из чугуна и заливаются баббитом. Если валы работают под переменными и большими нагрузками, вызывающими их изгиб, применяют самоустанавливающиеся подшипники скольжения, в которых вкладыши могут поворачиваться на некоторые углы во время изгибов вала. При вертикальной установке вала применяют подпятник. Подпятник — один из видов подшипников скольжения или качения. Подпятники могут быть сложными по конструкции в случаях, когда на валу имеются несколько последовательно расположенных кольцевых выступов. Для того чтобы обеспечивалась бесперебойная смазка подшипников скольжения, во втулках делаются канавки и отверстия и применяются простые, фитильные, капельные или колпачковые масленки. В простых масленках масло наливается в сосуд, имеющий набивку из шерстяных волокон или фетра, которая обеспечивает постепенную смазку. В фитильных масленках масло поднимается по фитилю и постоянно смазывает шейку. В капельных— масло капля за каплей подается через отверстие к месту трения. Рис. 2. Подшипники скольжения: Для более густой смазки (тавот, солидол, вазелин) применяют колпачковую масленку, которая набивается смазкой, постепенно выдавливаемой в подшипник туго навинченной крышкой. Для смазки подшипников применяют также специальные кольца, вращающиеся вместе с валом и непрерывно подающие масло к местам трения. К быстро вращающимся деталям смазку подают под давлением, для чего служит специальный насос. Подшипники качения разделяются на шариковые, роликовые и игольчатые. Рис. 3. Подшипники качения: Ролики, применяемые в подшипниках, могут быть цилиндрической, конической и бочкообразной формы. Подшипники небольшого диаметра с длинными роликами называются игольчатыми. Подшипники качения по своему устройству делятся на радиальные, которые применяются при нагрузках, перпендикулярных оси вала, упорные — для валов с продольными (осевыми) нагрузками и радиально-упорные — для валов, испытывающих одновременно оба вида нагрузок. Рис. 4. Колпачковая масленка: Для валов, работающих с большой нагрузкой, применяют двухрядные подшипники, у которых шарики расположены в два ряда. Для того чтобы шарики или ролики не выпадали из работающего подшипника и не мешали друг другу при качении, между ними имеются промежутки. Эти промежутки образуются специальными разделительными кольцами, называемыми сепараторами. Сепараторы изготавливаются из мягкой стали или латуни. В зависимости от условий работы вала или оси возможны два вида движения частей подшипника. В первом случае внутреннее кольцо плотно одето на вал и вращается вместе с ним, а наружное кольцо закреплено неподвижно на опоре (шпиндели металлообрабатыва-ющихстанков, передаточные валы и др.). Во втором случае внутреннее кольцо неподвижно закреплено на оси и не вращается, в то время как наружное кольцо скреплено с основной деталью и вращается (передние колеса автомобиля, колеса мотоцикла). Для того чтобы уменьшить сопротивления в работе подшипников качения и предупредить их ржавление, необходима постоянная смазка. Для смазки подшипников используются жидкие минеральные масла и густые (консистентные) смазки: тавот, солидол, консталип, вазелин. Установка подшипников скольжения и качения при сборке деталей механизма играет очень важную роль. При установке подшипника нельзя допускать перекосы, тугую затяжку или, наоборот, чересчур большое качание (люфт) подшипника. При чрезмерной затяжке и перекосах резко возрастают силы сопротивления, в результате чего происходит сильное нагревание, а иногда и разрушение подшипника — выплавление баббита, выкрашивание шариков, поломка колец и т. д. Очень важно также следить за тем, чтобы в места соприкосновения шеек и подшипников регулярно поступала смазка, но не попадали частицы грязи и металлические опилки. При снятии подшипников качения и их установке нельзя ударять молотком по наружному или внутреннему кольцам, а следует пользоваться специальными съемниками, втулками. Правильность сборки и установки подшипников проверяется поворачиванием вала, которое должно происходить легко с равномерным сопротивлением и без боковых качаний. Рис. 5. Съемник для подшипников. Размеры подшипников качения строго стандартизированы. Благодаря этому подшипники качения в случае износа или поломки могут быть заменены такими же подшипниками. Реклама:Читать далее:Муфты

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Разница между подшипниками скольжения, шариковыми и роликовыми подшипниками

Блоки палубы развиваются. Подшипники постоянно совершенствуются, поскольку производители стремятся минимизировать трение в различных случаях нагрузки.

Типы подшипников

Помимо количества шкивов, блоки также можно классифицировать по их подшипникам.

• Подшипники скольжения : Хотя само название звучит довольно расплывчато, это гладкие, твердые поверхности, которые

перемещаются друг по другу. Шкив вращается вокруг центральной втулки.

• Шариковые подшипники : Маленькие сферические шарики имеют небольшой контакт между поверхностями, что приводит к низкому трению. Однако поверхности шариков могут деформироваться при больших нагрузках, что приведет к заклиниванию блока,

- Роликовые подшипники : «Ролики» представляют собой небольшую трубку, расположенную вокруг центра подшипника.

Ролики – это «компромисс» между плоскостью и шариками. Ролики изнашиваются быстрее, чем шарикоподшипники, но могут выдерживать более высокие нагрузки, поскольку имеют большую площадь контакта.

Different applications

Подшипники скольжения

В первых блоках ( и оригинальный! ) использовались подшипники скольжения, но они постепенно уступают место подшипникам с более высокими эксплуатационными характеристиками. Подшипники скольжения имеют наименьшее количество движущихся частей. Долгий срок службы и низкие эксплуатационные расходы при тяжелых нагрузках являются основными преимуществами подшипников скольжения.

Подшипники скольжения имеют наименьшее количество движущихся частей. Долгий срок службы и низкие эксплуатационные расходы при тяжелых нагрузках являются основными преимуществами подшипников скольжения.

Металлические или пластмассовые шкивы накатываются непосредственно на металлические штифты или втулки. Подшипники скольжения часто состоят из пластиковой поверхности и металлического корпуса. Другой распространенный тип подшипника скольжения будет использовать втулку из мягкой бронзы и полированный стальной вал. Их статическая способность и способность выдерживать высокие нагрузки делают подшипники скольжения подходящими для крюков, ахтерштагов, полозьев и поворотных блоков фала. Однако полный контакт между двумя поверхностями приводит к большему трению, что снижает их потенциальную скорость движения.

Шариковые подшипники

Шариковые подшипники стали ответом на уменьшение этого трения, и они очень хорошо справляются с этой задачей. Однако малая контактная поверхность шариков, которая так сильно снижает трение, является и их самым большим недостатком, т.е. точечная нагрузка на шарики может привести к сжатию, при больших нагрузках и заклиниванию блока. Шариковые подшипники представляют собой высокопроизводительные блоки, подходящие для работы на высоких скоростях, но их размер и вес значительно увеличиваются по мере увеличения нагрузки. Таким образом, НИОКР по опорным подшипникам на данном этапе не были завершены.

Однако малая контактная поверхность шариков, которая так сильно снижает трение, является и их самым большим недостатком, т.е. точечная нагрузка на шарики может привести к сжатию, при больших нагрузках и заклиниванию блока. Шариковые подшипники представляют собой высокопроизводительные блоки, подходящие для работы на высоких скоростях, но их размер и вес значительно увеличиваются по мере увеличения нагрузки. Таким образом, НИОКР по опорным подшипникам на данном этапе не были завершены.

Роликовые подшипники

Роликовые подшипники представляют собой компромисс между подшипниками скольжения и шариковыми подшипниками. Ролики обеспечивают низкое трение при высоких рабочих нагрузках. Линии с большой нагрузкой работают быстрее, плавнее и легче регулируются по сравнению с блоком подшипников скольжения. Они также могут быть меньше и легче блока шарикоподшипников при той же рабочей нагрузке из-за увеличенного контакта между роликами и ступицей.

Используемые на парусных судах длиной от 35 футов, эти блоки оптимальны для грота, поводков, ахтерштагов, кормовых оттяжек и галсов.

В блоках больших лодок используются шариковые и роликовые подшипники. Роликовые подшипники принимают на себя основные нагрузки линии, а шарикоподшипники устанавливаются по обеим сторонам, чтобы шкив работал плавно даже при внеосевых нагрузках. Это можно увидеть в «двухступенчатой подшипниковой системе» основных блоков Ronstan.

Из чего сделаны подшипники?

Шариковые и роликовые подшипники обычно изготавливаются из следующих материалов:

Делрин — Обычно встречается в палубных блоках и известен как «ацеталь». Это термопласт, специально разработанный для высокого сжатия, но низкого растяжения, поэтому подходит для низких нагрузок.

Torlon- Это коммерческое название, данное высокоэффективному термопластичному композитному материалу, предлагающему улучшение характеристик шаров Delrin.

Керамика- Керамические шарикоподшипники невероятно прочны и могут быть отполированы до невероятно гладкой поверхности. Это позволяет им справляться с чрезвычайно тяжелыми нагрузками с очень низким трением, но их стоимость обычно ограничивает их блоками уровня Гран-при.

Это позволяет им справляться с чрезвычайно тяжелыми нагрузками с очень низким трением, но их стоимость обычно ограничивает их блоками уровня Гран-при.

На протяжении многих лет основу большинства моделей блоков составляли тяжелые пластмассы с боковыми пластинами из алюминия или нержавеющей стали, которые использовались для передачи нагрузки. По мере роста вычислительной мощности проектировщики точно моделировали критически важные траектории нагрузки, чтобы обеспечить достаточную прочность современных легких композитных материалов. Сегодня блоки легче и меньше, чем те, которые использовались десять лет назад, что делает их идеальными для более тонких высокотехнологичных тросов/веревок.

Возможно, еще один шаг этой эволюции – текущий сдвиг в сторону веревочных блоков

и напермы наклона на петли Dyneema®.

Это всего лишь современная эволюция блока подшипников скольжения, но он

вызвал яростные споры: настоящий ли это блок или просто фрикционный шкив?

Оставьте свое мнение ниже!

Подшипники скольжения превосходят подшипники качения

Автор: Редактировано jessica Shapiro Ресурсы GGB Bearing Technology , ggbearings.com Основы проектирования: темы подшипников, tinyurl.com/MD-BDE-mech ” MACHINE DESIGN, 18 ноября 2004 г., tinyurl.com/MD-track Контактная информация в США: |

Подшипники скольжения или скольжения заменяют подшипники качения в широком спектре продуктов, включая насосы, ветряные турбины и оборудование для сельского хозяйства и строительства. Когда-то считалось, что для сложных деталей требуются сложные подшипники качения, но конструкторы узнают, что простота конструкции подшипников скольжения имеет свои преимущества.

Когда-то считалось, что для сложных деталей требуются сложные подшипники качения, но конструкторы узнают, что простота конструкции подшипников скольжения имеет свои преимущества.

Это не означает, что подшипники скольжения подходят для любого применения, где в настоящее время устанавливаются подшипники качения. Чрезвычайно точное расположение вала или требования к низкому трению, например, могут исключить использование подшипников скольжения.

Но во многих случаях замена традиционных подшипников качения современными подшипниками скольжения дает пользователям как технологическое, так и конкурентное преимущество. При правильном применении подшипники скольжения экономят вес и место, выдерживают большую нагрузку, требуют меньше обслуживания и лучше гасят вибрацию, чем их аналоги с элементами качения.

Ведущими тенденциями замены являются бывшие пользователи игольчатых подшипников, которые говорят, что подшипники скольжения легче приспосабливаются к небольшим изменениям размеров в корпусах и валах. Бывшие пользователи более крупных шариковых и роликовых подшипников также получают значительную экономию от использования подшипников скольжения.

Бывшие пользователи более крупных шариковых и роликовых подшипников также получают значительную экономию от использования подшипников скольжения.

Автомобильные инженеры уже преобразовали подшипники качения в подшипники скольжения в насосах, системах рулевого управления, компрессорах кондиционеров, коромыслах двигателей, дроссельных заслонках, коробках передач и трансмиссиях. А на горизонте — переработанные тормоза, карданные шарниры, генераторы и стартеры. Аналогичные изменения внесли конструкторы ветряков и сельскохозяйственной техники.

Уменьшение веса

Одним из факторов, привлекающих конструкторов к использованию подшипников скольжения, является стоимость. Сложная, многокомпонентная и прецизионная конструкция подшипников качения может сделать их на 25–400 % дороже, чем подшипники скольжения. Инструмент, необходимый для установки прецизионных подшипников качения, является еще одной существенной статьей расходов; инструмент для подшипников скольжения стоит на 50–75 % меньше.

В некоторых отраслях, таких как автомобилестроение и аэрокосмическая промышленность, дизайнеры также могут придавать денежную ценность снижению веса. Автопроизводители были особенно агрессивны в сокращении веса для достижения целей топливной экономичности. По некоторым оценкам, каждый килограмм веса, снятого с автомобиля, приводит к экономии от 1 до 2 евро для производителя оригинального оборудования.

Подшипники насоса с длительным сроком службы Насос крепится к корпусу гидротрансформатора и приводится в движение узлом цепи и звездочки. Он может работать при 7000 об/мин и давлении в гидравлической линии 320 фунтов на квадратный дюйм. Лопастной ротор опирается на подшипники на передней и опорной пластинах. Производитель искал альтернативу игольчатому роликоподшипнику на опорной плите, который мог бы выдерживать нагрузку до 2400 фунтов на квадратный дюйм, скорость скольжения 7500 об/мин и температуру до 266°F. Металлополимерные подшипники скольжения DP4 производства компании GGB, ранее известной как Glacier Garlock Bearings, обеспечивают хорошие характеристики износа и трения в широком диапазоне нагрузок, скоростей и температурных условий. Подшипники устойчивы как к эрозии потока, так и к кавитационной эрозии, поэтому они подходят для систем пуск/стоп. Конструкция подшипников состоит из жесткой стальной основы, к которой приклеена пористая промежуточная прослойка из бронзы и агломерата, пропитанная и покрытая подшипниковым слоем с наполнителем из ПТФЭ. Редкоземельные волокна в составе покрытия позволяют выдерживать нагрузки до 36 000 фунтов на квадратный дюйм и температуры от –328 до 536°C. Производитель насосов подверг подшипники серии испытаний, в том числе циклу давление/скорость; гидродинамическое исследование для определения распределения смешанной, полнопленочной и граничной смазки; тест на отсутствие смазки; и тест включения-выключения. Условия испытаний включали нагрузку от 50 до 2400 фунтов на квадратный дюйм, скорость насоса от 500 до 7000 об/мин и температуру от комнатной до 500°F. По результатам испытаний производитель заменил игольчатые подшипники пластинчато-роторных насосов на подшипники скольжения DP4. Затем он планирует заменить бронзовые подшипники передней пластины со стальной опорой для DP4. |

Типичный подшипник скольжения весит в два раза меньше веса игольчатого роликоподшипника со штампованным наружным кольцом аналогичного размера. В зависимости от производителя, аналогичные игольчатые роликоподшипники с механически обработанными кольцами могут весить почти в пять раз больше, чем сопоставимые подшипники скольжения, а радиальные шарикоподшипники могут весить до 14 раз больше. Уменьшение веса может показаться незначительным, когда отдельные подшипники весят от 10 до 140 г, но они накапливаются по мере увеличения размера и количества подшипников.

Уменьшение веса может показаться незначительным, когда отдельные подшипники весят от 10 до 140 г, но они накапливаются по мере увеличения размера и количества подшипников.

Помимо веса самих подшипников, конструкторы должны учитывать вес и сложность корпуса. Стандартная толщина стенки подшипников скольжения от 1 до 2,5 мм позволяет разработчикам подрезать корпуса подшипников для снижения веса и затрат на сырье. Переход на цельные подшипники скольжения также избавляет от стопорных колец, механически обработанных заплечиков и других удерживающих элементов качения, которые увеличивают вес подшипника.

Сохранение контакта

Поскольку подшипники скольжения имеют гораздо большую площадь контакта с поверхностью, чем подшипники качения, конструкторы могут сэкономить место и деньги, используя меньшие подшипники скольжения, которые выдерживают большие нагрузки. Например, типичный подшипник скольжения размером 20 × 23 × 15 мм может иметь динамическую нагрузку 42 кН и статическую нагрузку 75 кН. Сопоставимый игольчатый подшипник со штампованным наружным кольцом размером 20 × 26 × 16 мм будет иметь типичную динамическую и статическую грузоподъемность 12,7 кН и 20,1 кН соответственно.

Сопоставимый игольчатый подшипник со штампованным наружным кольцом размером 20 × 26 × 16 мм будет иметь типичную динамическую и статическую грузоподъемность 12,7 кН и 20,1 кН соответственно.

Подшипники скольжения также лучше выдерживают ударные нагрузки, например, в системе подвески на неровной дороге. В таких условиях подшипники качения могут быть подвержены усталостным повреждениям и бринеллированию — постоянным вмятинам на дорожке качения, которые образуются, когда нагрузки на тело качения превышают предел упругости материала дорожки качения.

Туфли на шпильке могут нанести такой же ущерб полу, но туфли на плоской подошве, которые носил тот же человек, не оставят следов. Такое же распределение нагрузки дает подшипникам скольжения значительное преимущество перед точечными нагрузками в подшипниках качения и, особенно, игольчатых, роликовых и шариковых подшипниках.

Прилегаемость материалов также позволяет подшипникам скольжения выдерживать большее смещение вала. Если подшипник качения специально не предназначен для компенсации, несоосность может увеличить износ и сократить срок службы, поскольку нагрузка сосредоточена на узкой площади контакта. Напротив, подшипники скольжения, даже при небольшом смещении, не концентрируют нагрузки на шариках или роликах, а распределяют их более равномерно.

Если подшипник качения специально не предназначен для компенсации, несоосность может увеличить износ и сократить срок службы, поскольку нагрузка сосредоточена на узкой площади контакта. Напротив, подшипники скольжения, даже при небольшом смещении, не концентрируют нагрузки на шариках или роликах, а распределяют их более равномерно.

Минимизация площади контакта — один из способов уменьшить трение, поэтому конструкторы традиционно выбирают подшипники качения для приложений с очень низким коэффициентом трения. Однако рассмотрение одного только трения может привести к тому, что конструктор выберет неподходящий подшипник.

Некоторые подшипники скольжения требуют периодической смазки, но многие из них имеют твердую смазку, встроенную в слой скольжения, что устраняет необходимость в дополнительной смазке, проверке резания и требованиях по техническому обслуживанию.

Подшипники качения могут работать не очень хорошо при определенных условиях колебаний. Большая масса их движущихся компонентов создает большую инерцию, чем более простые и компактные подшипники скольжения. Эту инерцию необходимо преодолевать всякий раз, когда подшипник меняет направление.

Эту инерцию необходимо преодолевать всякий раз, когда подшипник меняет направление.

Кроме того, низкоамплитудные высокочастотные колебания могут повредить подшипники качения. Этот тип нагрузки концентрирует контактное напряжение на нескольких элементах подшипника и соответствующих дорожках качения, что приводит к усталостному разрушению и износу уплотнения.

Если угол колебания мал — меньше, чем результат деления 360° на количество тел качения в подшипнике — тела качения не будут перекрываться, и в зоне контакта может возникнуть недостаток смазки. При амплитудах колебаний до 90° смазка может взбиваться и разрушаться быстрее.

Подшипники скольжения, с другой стороны, распределяют циклические нагрузки по гораздо большей площади, скользя непосредственно по валу и существенно снижая контактные напряжения и риск усталости. Кроме того, отсутствуют тела качения, препятствующие течению смазки и усиливающие ее вспенивание.

Бесшумная работа, долгая работа

Подшипники качения могут быть шумными, причем уровень шума повышается по мере износа тел качения или потребления смазочных материалов. Относительно небольшая несоосность или перекос в элементах качения или дорожках качения вызывают вибрации, которые переходят в слышимый шум. Затем вибрации и шум дополнительно усиливаются соседними деталями внутри сборки.

Относительно небольшая несоосность или перекос в элементах качения или дорожках качения вызывают вибрации, которые переходят в слышимый шум. Затем вибрации и шум дополнительно усиливаются соседними деталями внутри сборки.

Подшипники скольжения не имеют внутренних движущихся частей, так что там нечему дребезжать. Более того, современные передовые подшипники скольжения состоят из нескольких связанных слоев инженерных металлов и полимеров. Слоистая структура и сами материалы служат для поглощения вибраций. В результате снижается уровень шума от взаимодействия подшипника и вала.

Цельная конструкция также упрощает установку и техническое обслуживание подшипника. Просто вставьте его в корпус, и все готово. Неправильное обращение и сборка подшипников качения являются основными причинами повреждений и преждевременного выхода из строя.

При правильном проектировании и установке любой подшипник должен обеспечивать желаемую производительность в течение всего срока службы. Пользователи могут избежать преждевременных отказов, выбрав правильный подшипник для условий эксплуатации и выполняя соответствующее и своевременное техническое обслуживание.

Пользователи могут избежать преждевременных отказов, выбрав правильный подшипник для условий эксплуатации и выполняя соответствующее и своевременное техническое обслуживание.

Тем не менее, самосмазывающаяся конструкция многих подшипников скольжения может потребовать меньше обслуживания, чем требуется для подшипников качения. Кроме того, меньше деталей, которые могут изнашиваться или выходить из строя, что еще больше упрощает требования к техническому обслуживанию.

Роликовые подшипники в сравнении с шарикоподшипниками

Подшипники качения, антифрикционные шариковые или роликовые, обеспечивают механические средства противодействия радиальным и осевым нагрузкам во вращающихся и совершающих возвратно-поступательное движение валах. В этой статье кратко описаны оба типа, а затем приведены некоторые примеры, когда один тип может быть выбран вместо другого. Чтобы узнать больше о различных типах подшипников, обратитесь к нашему руководству по покупке подшипников.

Шарикоподшипники