Чем покрыть сталь: Окраска стали и железа | Готовая инструкция: какой краской покрасить железо и сталь?

alexxlab | 14.03.1990 | 0 | Разное

Окраска стали и железа | Готовая инструкция: какой краской покрасить железо и сталь?

Железо и различные виды стали являются одними из самых распространенных материалов для производства металлоконструкций и изделий широкого назначения. Железо и сталь используют абсолютно во всех сферах промышленного производства от нефтяных резервуаров до боеприпасов и военной техники.

Так же, железо и сталь очень популярны для производства изделий строительного и бытового назначения, например, для изготовления ограждений и заборов, дверей, домовой кровли, мебели внутреннего и наружного использования и пр.

Многих потребителей и производственных компаний интересует следующий вопрос: можно ли покрасить железо и сталь и как это сделать, чтобы покрытие на поверхности прослужило долгие годы, и изделие не стало ржавым и окисленным?

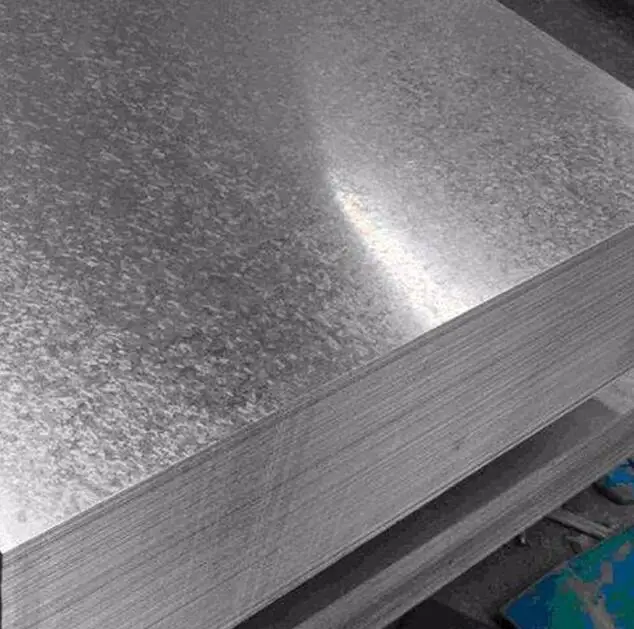

При долгом воздействии негативных факторов внешней среды, железо и другие виды стали очень подвержены коррозии и окислению. Конечно, оцинкованная сталь и железо намного меньше подвержены этому негативному влиянию, но в любом случае, даже на оцинкованном слое со временем тоже будет появляться коррозия и, так называемая, «белая ржавчина» и налет.

Конечно, оцинкованная сталь и железо намного меньше подвержены этому негативному влиянию, но в любом случае, даже на оцинкованном слое со временем тоже будет появляться коррозия и, так называемая, «белая ржавчина» и налет.

Самое простое решение для защиты железа и стали от атмосферных воздействий, солей, солнечных лучей и прочих негативных факторов – это создать на поверхности защитный слой лакокрасочного покрытия. При нанесение качественного лакокрасочного покрытия на железо, сталь или оцинковку, созданная пленка сольвентных составов будет защищать любое изделие от проникновения кислорода и влаги, а так же создавать эстетичный и благородный внешний вид окрашиваемого изделия, продлевая срок его эксплуатации на значительно более долгий период.

Какой краской красить железо и сталь?

Для произведения качественной окраски стали и железа применяются промышленные составы на основе синтетики, полиакрила или полиуретана с добавлением антиакоррозионных добавок в составе. Лакокрасочные материалы бытового сегмента, например, масляные красящие составы, очень плохо подходят для окраски железа и стали, так как эти продукты не отличаются особенной адгезией к металлической поверхности и не имеют должных свойств защиты.

Лакокрасочные материалы бытового сегмента, например, масляные красящие составы, очень плохо подходят для окраски железа и стали, так как эти продукты не отличаются особенной адгезией к металлической поверхности и не имеют должных свойств защиты.

Краски и грунты для железа и стали должны обладать рядом специфических характеристик, например, такими как антикоррозийность, эластичность, устойчивость к атмосферным воздействиям и агрессивным условиям эксплуатации (например, если мы рассматриваем окраску нефтяных резервуаров).

На сегодняшний день, на рынке промышленных ЛКМ для железа и стали можно найти универсальные составы, например антикоррозийные грунт–эмали для стали и железа 3 в 1, которые можно использовать даже для бытового применения (окраска стали и железа своими руками).

Рассмотрим более подробно готовые решения для высоко-качественной окраски железа и стали в разных условиях.

Окраска стали и железа в домашних условиях своими руками

Для наиболее простого варианта окраски стали и железа с получением качественного защитного покрытия подойдет универсальная однокомпонентная грунт-эмаль на основе синтетики.

Это может быть Полуматовая краска для железа 2894/2575. Итальянская грунт-эмаль от концерна ALCEA идеально подойдет для окраски железа и стали в домашних условиях, т.к.:

- продукт однокомпонентный – не нужно смешивать с отвердителем, что значительно упрощает работу с ним;

- краску для железа 2984 можно наносить кистью или валиком на любую металлическую поверхность, работа с ней не требует профессионального оборудования;

- перед нанесением краски для железа 2894 не нужно предварительно грунтовать поверхность, краска наноситься прямо на железо и сталь;

- краска для железа и стали очень быстро сохнет на поверхности и подходит для любых металлоконструкций внутри и снаружи помещений.

Для окраски стали и железа в домашних условиях главными факторами при выборе красящего состава будут – простота использования и универсальность применения, поэтому краска для железа 2984 будет являться самым подходящим выбором.

Перед нанесением краски 2984 нужно будет просто подготовить изделие из стали или железа путем матирования поверхности абразивной шкуркой для максимального количества участков с коррозией.

Далее нужно будет просто обезжирить поверхность железа и стали специальном составом, например Обезжиривателем от LECHLER и приступать к окраске.

Окраска стали и железа двухкомпонентными составами

Наиболее сложный вариант окраски железа и стали, подходящий больше для промышленного производства – это полиакриловая краска для железа и стали 3 в 1 с высокими антикоррозийными свойствами 5812 от концерна ALCEA.

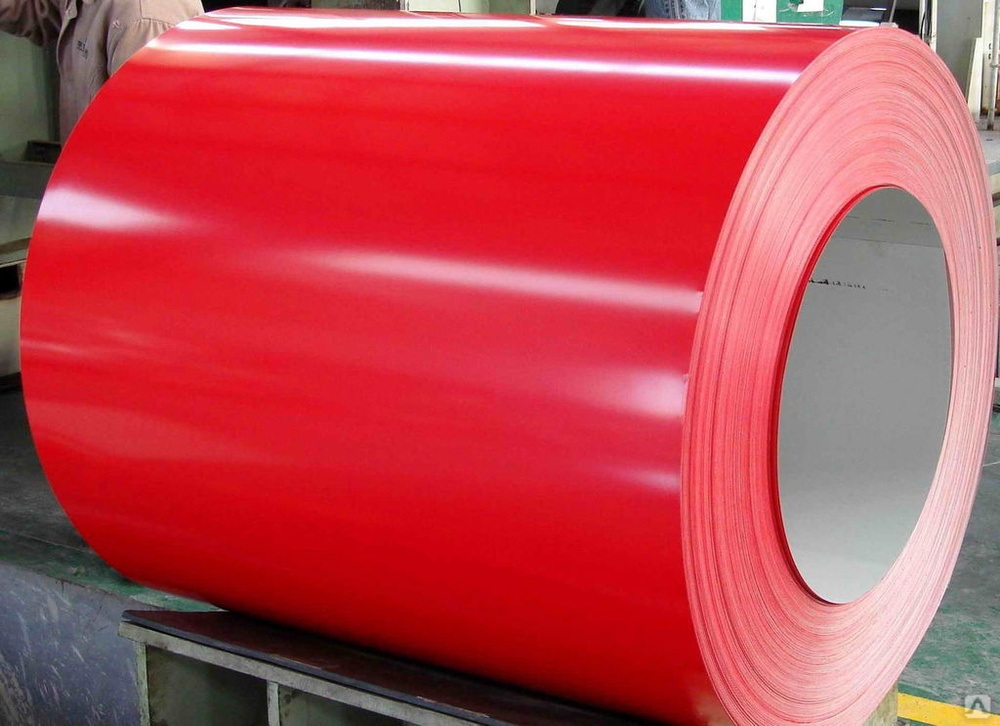

Грунт-эмаль для железа и стали может наноситься абсолютно на любые металлические поверхности, включая листовое железо и металл. Краска 3 в 1 для железа и стали 5812 обладает наиболее высокими антикоррозионными свойствами, так как отверждение продукта происходит алифатическими полиизоцианатным отвердителем.

При использовании двухслойной системы (грунт-эмаль 3 в 1 в два слоя) можно добиться наиболее высоких антикоррозийных характеристик, чем при применении однослойной системы окраски стали и железа. Двухкомпонентные продукты (краски для металла с отвердителем) всегда будут иметь наиболее высокую механическую и химическую стойкость благодаря свойствам отвердителей.

Данный продукт наносится на железо и сталь (а так же любую металлическую поверхность) краскораспылителем, но благодаря своим повышенным характеристикам может быть нанесен всего лишь в один слой, что действительно сильно сокращает затраты на окраску железных изделий и изделий из стали.

При наличии краскораспылителя, минимальных технических инструкций и специальных средств защиты, краска для железа и стали 5812 может быть использована для окраски стали и железа, как в промышленном окрасочном цехе, так и условиях бытового домашнего использования.

Окраска стали и железа в условиях промышленного производства (окраска изделий с эксплуатацией в агрессивной среде)

Если рассматривать вариант окраски сложных изделий из стали и железа, используемых в слишком агрессивной среде, например корпуса спецтехники, корпуса лодок и катеров, нефтяные резервуары, сложные металлоконструкции, то здесь будет требоваться дополнительная защита от воздействий негативных факторов внешний среды, таких как химикаты, масла, соли и пр.

Для создания высоко-защитного лакокрасочного покрытия будет требоваться система окраски железа и стали с предварительным грунтованием, т.е. 1 слой антикоррозийного грунта + финишное покрытие (1 или 2 слоя)

Для такой системы окраски железа и стали могут быть использованы:

Эпоксидный грунт с фосфатом цинка 5204 + Полуглянцевая полиуретановая эмаль T532

Данная система окраски может быть использована для стали, железа, нержавеющей стали, алюминия, легких сплавав, оцинкованной стали и даже бетона. Готовое лакокрасочное покрытие будет создавать на изделии высочайший защитный слой, и иметь высокую устойчивость к негативным факторам внешней среды.

Готовое лакокрасочное покрытие будет создавать на изделии высочайший защитный слой, и иметь высокую устойчивость к негативным факторам внешней среды.

Использование данной системы окраски для стали и железа подразумевает специальные промышленные условия, наличие профессионального оборудования, специальные технические знания и наличие хороших средства защиты.

Если Вы хотите получить профессиональную бесплатную консультацию по окраске железа и стали в любых условиях для получения качественного готового лакокрасочного покрытия, звоните нам 8-800-1000-175 и наши специалисты ответят на все ваши вопросы по техническим характеристикам продуктов и использованию промышленных лакокрасочных материалов.

Как защитить металл от коррозии в домашних условиях

Минувший век характеризуется возникновением огромного количества принципиально новых материалов, нашедших широкое применение в разнообразнейших отраслях человеческой жизнедеятельности, включая и строительную.

Применение в строительстве металлических изделий, как и прежде, остается востребованным чрезвычайно широко. Перила, декоративные решетки и ограждения даже сегодня чаще всего изготавливают из металлов, которые подвержены коррозии. Так, отделка фасадов, которую в наше время осуществляют посредством использования тех или иных материалов, устойчивых к воздействию атмосферной влаги, все же не обходится без применения крепежа, узлов ввода-вывода коммуникаций, иных скрытых элементов. Данные компоненты наиболее часто выполняются из металла, а потому жизненно нуждаются в антикоррозионной защите.

Хорошо известно, что основной причиной коррозии является вода, которая неминуемо попадает на металлические поверхности даже в помещениях. А потому наиболее эффективным и, пожалуй, единственным способом защиты металлов, подверженных коррозии, является нанесение изолирующих составов и химических покрытий.

К традиционным способам предохранения металлических изделий от коррозии относится механическая зачистка старой ржавчины, а также нанесение преобразователей ржавчины, позволяющих удалить ее остатки, после чего поверхность металла покрывается грунтом и лакокрасочным защитным слоем.

Некоторые из производителей лакокрасочных материалов рекомендуют осуществить завершение этого процесса путем нанесения поверх слоя краски специального защитного состава. При этом основное внимание необходимо обратить на то, чтобы грунтовки, краски и лаки были качественными. На упаковках с грунтами указываются виды специальных добавок, улучшающих свойства состава: изолирующих, фосфатирующих, пассивирующих и протектирующих.

Как видим, окраска металлических поверхностей «по старинке» — процесс достаточно сложный и трудоемкий, отнимающий много сил и времени. Ныне компании-производители рекомендуют разработанные ими антикоррозионные составы, отличающиеся большей универсальностью, применение которых позволяет одновременно решать не какую-либо одну, а сразу несколько задач. Наиболее популярными среди потребителей являются так называемые средства «два в одном» и «три в одном». Краска «два в одном» сочетает в себе находящиеся в одной емкости грунтующий и окрашивающий составы, при помощи которых возможно выполнение как грунтования, так и окончательной окраски металлических поверхностей.

Нередко производителями подобных красок рекомендуется использование составов типа «два в одном» по предварительно огрунтованным поверхностям, работающим в агрессивных средах, к примеру для кровли.

Композиции «три в одном», кроме грунта и краски, включают в свой состав также и преобразователь ржавчины. Их целесообразно использовать при окрашивании сильно заржавевших поверхностей, при этом необходимо удалить лишь верхний рыхлый слой ржавчины. На упаковках подобных составов обычно можно видеть надпись — непосредственно на ржавчину.

Их целесообразно использовать при окрашивании сильно заржавевших поверхностей, при этом необходимо удалить лишь верхний рыхлый слой ржавчины. На упаковках подобных составов обычно можно видеть надпись — непосредственно на ржавчину.

Может ли вода защитить металл от коррозии?

Казалось бы как вообще такое возможно? Этого не может быть, потому что этого быть не может никогда! Однако прогресс не стоит на месте. Он стремительно движется вперед во всех отраслях, в т. ч. и в сфере разработок новых видов лакокрасочных материалов.

Преимущества, которыми обладают лакокрасочные материалы (ЛКМ) на основе водных полимеров, способствуют ежегодному росту их производства и применения. На состоявшейся 3–4 декабря 2013 г. в г. Дюссельдорфе (Германия) конференции European Coatings Conference «Waterborne coatings» были рассмотрены достижения, проблемы и пути их решения в области водных ЛКМ.

Высокое качество водных 2К полиуретановых систем в сочетании с низкой эмиссией растворителей вызывает большой спрос промышленности.

В докладе д-ра Кристофа Ирла (Christoph Irle), Bayer Material Science (Германия), особое внимание было уделено производству и надежности таких составов. Рассмотрение этих вопросов в дальнейшем поможет получить водные 2К системы, близкие к самой высокой отметке, которая уже многие десятилетия установлена для 2К полиуретановых систем. Продолжил тему полиуретанов д-р Норберт Питшман (Norbert Pietschmann), Institute fur Lack und Fabric (Германия), выступив с докладом «Водные УФ-отверждаемые ЛКМ для защиты стали от коррозии»

. При испытаниях противокоррозионных свойств пигментов, ингибиторов, связующих или их комбинаций он использовал электрохимические измерения, обеспечивающие более быстрое получение результатов. Этим методом

Этим методомбыло установлено, что оптимальная комбинация связующего состоит из смеси УФ-отверждаемых и физически высыхающих дисперсий. Кроме того, был найден подходящий и быстрый способ выбора антикоррозионного пигмента и ингибитора. На основе предварительных исследований могут быть созданы модельные рецептуры с отличной адгезией и коррозионной стойкостью. После нанесения на сталь испарения влаги и УФ-отверждения были испытаны на стойкость к соляному туману и конденсации влаги. Электрохимические исследования подтвердили отличную адгезию и устойчивость к коррозии, однако это было получено только на стальных поверхностях с цинкфосфатным подслоем.

Защита металла от коррозии в домашних условиях

И обычное железо, и даже высококачественная сталь во влажном воздухе, который наверняка присутствует в гаражах, сараях и прочих подсобных помещениях подвергаются коррозии — постепенно покрываются буро-коричневой рыхлой пленкой ржавчины. Порой абсолютно новая вещь, случайно оставленная под открытым небом или «забытая» на зиму на даче, покрывается неприятной на вид бурой коростой. Ржавчина, которая состоит из смеси оксида железа Fe2O3 и метагидроксида железа FeO(OH), не защищает его поверхность от дальнейшей «агрессии» со стороны кислорода воздуха и воды, и со временем некогда прочный железный предмет разрушается (очень часто полностью).

Порой абсолютно новая вещь, случайно оставленная под открытым небом или «забытая» на зиму на даче, покрывается неприятной на вид бурой коростой. Ржавчина, которая состоит из смеси оксида железа Fe2O3 и метагидроксида железа FeO(OH), не защищает его поверхность от дальнейшей «агрессии» со стороны кислорода воздуха и воды, и со временем некогда прочный железный предмет разрушается (очень часто полностью).

Секреты удаления ржавчины есть. Ржавчину проще всего снять обработкой разбавленным водным раствором соляной или серной кислоты, содержащим ингибитор кислотной коррозии уротропин. Ингибиторы (от латинского «ингибео» — останавливаю, сдерживаю) — вещества, тормозящие химическую реакцию (в данном случае реакцию растворения металла в кислоте). Но ингибитор коррозии не мешает взаимодействию кислоты с оксидом и гидроксидом железа, из которых состоит ржавчина.

Если заржавели оконные шпингалеты, мелкие детали велосипеда, болты или гайки, их погружают в 5% раствор кислоты с добавкой 0,5 г уротропина на литр, а на крупные вещи такой раствор наносят кистью.

Использовать растворы сильных кислот без ингибитора рискованно: можно растворить не только ржавчину, но и само изделие, поскольку железо — активный металл и взаимодействует с сильными кислотами с выделением водорода и образованием солей. В качестве ингибитора кислотной коррозии при удалении ржавчины можно использовать и картофельную ботву. Для этого в стеклянную банку кладут свежие или засушенные листья картофеля и заливают 5-7%-й серной или соляной кислотой так, чтобы уровень кислоты был выше примятой ботвы. После 15-20-минутного перемешивания содержимого банки кислоту можно сливать и использовать для обработки ржавых железных изделий.

Преобразователь ржавчины превращает ее в прочное покрытие поверхности коричневого цвета. На изделие кистью или пульверизатором наносят 15-30%-й водный раствор ортофосфорной кислоты и дают изделию высохнуть на воздухе. Еще лучше использовать ортофосфорную кислоту с добавками, например, 4 мл бутилового спирта или 15 г винной кислоты на 1 л раствора ортофосфорной кислоты. Ортофосфорная кислота переводит компоненты ржавчины в ортофосфат железа FePO4 , который создает на поверхности защитную пленку. Одновременно винная кислота связывает часть производных железа в тартратные комплексы.

Ортофосфорная кислота переводит компоненты ржавчины в ортофосфат железа FePO4 , который создает на поверхности защитную пленку. Одновременно винная кислота связывает часть производных железа в тартратные комплексы.

Металлические поверхности, сильно изъеденные ржавчиной, обрабатывают:

- смесью 50 г молочной кислоты и 100 мл вазелинового масла. Кислота превращает метагидроксид железа из ржавчины в растворимую в вазелиновом масле соль — лактат железа. Очищенную поверхность протирают тряпочкой, смоченной вазелиновым маслом;

- раствором 5 г хлорида цинка и 0,5 г гидротартрата калия в 100 мл воды. Хлорид цинка в водном растворе подвергается гидролизу и создает кислую среду. Метагидроксид железа растворяется за счет образования в кислой среде растворимых комплексов железа с тартрат-ионами;

Отворачивать приржавевшие гайки помогает смачивание керосином, скипидаром или олеиновой кислотой. Через некоторое время гайку удается отвернуть. Затем можно поджечь керосин или скипидар, которым ее смачивали. Обычно этого достаточно для разъединения гайки и болта. Самый последний способ: к гайке прикладывают сильно нагретый паяльник. Металл гайки расширяется, и ржавчина отстает от резьбы; теперь в зазор между болтом и гайкой можно впустить несколько капель керосина, скипидара или олеиновой кислоты, и на этот раз гайка отвернется ключом.

Затем можно поджечь керосин или скипидар, которым ее смачивали. Обычно этого достаточно для разъединения гайки и болта. Самый последний способ: к гайке прикладывают сильно нагретый паяльник. Металл гайки расширяется, и ржавчина отстает от резьбы; теперь в зазор между болтом и гайкой можно впустить несколько капель керосина, скипидара или олеиновой кислоты, и на этот раз гайка отвернется ключом.

Есть и другой способ разъединения ржавых гайки и болта. Вокруг заржавевшей гайки делают «чашечку» из воска или пластилина, бортик которой выше уровня гайки на 3-4 мм. Заливают в чашечку разбавленную серную кислоту и кладут кусочек цинка. Через сутки гайка легко отвернется ключом. Чашечка с кислотой и металлическим цинком на железном основании — это миниатюрный гальванический элемент. Кислота растворяет ржавчину, и образовавшиеся катионы железа восстанавливаются на поверхности цинка; в то же время металл гайки и болта не растворяется в кислоте до тех пор, пока у кислоты есть контакт с цинком, поскольку цинк более активный в химическом отношении металл, чем железо.

Чтобы предохранить от ржавления столярный или слесарный инструмент, его смазывают с помощью кисточки раствором 10 г воска в 20 мл бензина. Воск растворяют в бензине на водяной бане, не используя открытого огня (бензин огнеопасен).

Полированный инструмент защищают, нанося на его поверхность раствор 5 г парафина в 15 мл керосина. А старинный рецепт мази для защиты металла от ржавчины таков: растапливают 100 г свиного жира, добавляют 1,5 г камфоры, снимают с расплава пену и смешивают его с графитом, растертым в порошок, чтобы состав стал черным. Остывшей мазью смазывают инструмент и оставляют его на сутки, а потом полируют металл шерстяной тряпочкой.

Чтобы в будущем не мучиться, отворачивая крепежные изделия с проржавевшей резьбой, ее заранее смазывают смесью вазелина с графитовым порошком. Вместо вазелина можно взять и любую другую жировую смазку нейтрального или слабощелочного типа. Болты и гайки на такой смазке легко отворачиваются даже через несколько лет пребывания под открытым небом.

Чем покрасить металл? – Мир Красок

Частая проблема уличных металлических конструкций – это саморазрушение. Агрессивная окружающая среда за короткое время запускает в металле коррозионные процессы – на незащищенной поверхности образуются продукты из гидратированных остатков железа. Воздух, вода, различные химические соединения, высокие температуры наносят сокрушительный удар по металлу.

Иногда за 1-2 года сварной забор или изящные балконные ограждения съедаются ржавчиной. Знакомая картина? Если у вас не новенькая оцинкованная или нержавеющая сталь, не изделия с идеальным порошковым покрытием, то стоит задуматься о защите конструкций специальными ЛКМ. Водосточные трубы, рамы велосипедов, металлические въездные и гаражные ворота, входные двери, сварные и кованые заборы, ограждения, разнообразные решетки и перила, садовая мебель и инструменты нуждаются в периодической защите. Как найти лучшую грунтовку по металлу и поверхностям со следами ржавчины, разберемся ниже.

Традиционная технология покраски и защиты металлических конструкций

- Полная очистка металлической щеткой или наждачной бумагой поверхности от ржавчины и всевозможных загрязнений.

- Пассивация преобразователями. Эта процедура помогает окончательно избавиться от въевшегося коррозионного налета. В результате на поверхности образуется тонкая неактивная пленка, замедляющая или вообще прекращающая коррозионные процессы.

- Однослойное грунтование специальными составами типа ГФ-021 (в нашем рейтинге грунтовок для поверхностей Ярко грунтовка ГФ 021 по металлу и дереву, Текс Универсал ГФ 021 грунтовка антикорозийная универсальная).

- Защитная и декоративная покраска финишной эмалью типа ПФ-115 (например, Текс Фазенда ПФ 115 эмаль универсальная для дерева и металла) или нитроэмалью (например, Ярославские Краски НЦ-132 нитро эмаль по металлу и дереву).

Если суммировать время на грунтование и окрашивание, то продолжительность работ окажется весьма внушительной. Слой грунтовки ГФ 021 может сохнуть до 24 часов. Финишную эмаль ПФ 115 рекомендуется наносить в 2 слоя с промежуточной суточной сушкой. Хотя нитроэмали сохнут намного быстрее, но они довольно токсичны и имеют резкий запах. Может потребоваться более двух суток, чтобы закончить только малярные работы.

Слой грунтовки ГФ 021 может сохнуть до 24 часов. Финишную эмаль ПФ 115 рекомендуется наносить в 2 слоя с промежуточной суточной сушкой. Хотя нитроэмали сохнут намного быстрее, но они довольно токсичны и имеют резкий запах. Может потребоваться более двух суток, чтобы закончить только малярные работы.

Хотелось бы максимально упростить и ускорить процесс – например, нанести некий специальный материал на необработанную металлическую поверхность и гарантированно защитить ее от агрессивного воздействия воды и кислорода, а также создать максимально декоративное покрытие. И такие материалы есть на строительном рынке. Лучшая эмаль для металла обладает следующими характеристиками:

- защитное покрытие, полностью изолирующее металлическое основание от внешней среды;

- ингибиторы (преобразователи) коррозии в составе;

- грунт для увеличения адгезии к основанию;

-

финишный слой, устойчивый к выцветанию, с высокими декоративными характеристиками.

Эти краски стоят несколько дороже, чем традиционные материалы, но в комплексе они значительно упрощают работы, повышая их качество.

Виды эмалей по металлу и ржавчине

Если обычной краской без предварительной подготовки покрасить черный металл, то такое покрытие не обеспечит полноценную защиту. Рано или поздно кислород и влага проникнут под пленку к основанию. А при наличии уже имеющейся ржавчины коррозионные процессы запустятся довольно быстро.

Какие же эмали по металлу и ржавчине представлены сейчас на строительных рынках и в магазинах? Во-первых, это акриловые/стирол-акриловые грунтовки и грунт-краски на водной основе с добавками фосфорной кислоты и её химических “производных”. Именно они преобразуют ржавчину в изоляционную полимерную защитную пленку. Среди таких материалов в нашем ассортименте:

- Marshall Anticorr Aqua полуглянцевая стирол-акриловая грунтующая эмаль. Она довольно быстро сохнет (межслойная сушка до 6 ч).

Почти не имеет запаха благодаря водной основе. Колеруется в широкий диапазон оттенков. И главное, образует прочное эластичное покрытие, устойчивое к воздействию влаги, воздуха и некоторых химических веществ;

Почти не имеет запаха благодаря водной основе. Колеруется в широкий диапазон оттенков. И главное, образует прочное эластичное покрытие, устойчивое к воздействию влаги, воздуха и некоторых химических веществ; - VGT PREMIUM ВД-АК-1179 стирол-акриловая грунт-эмаль по ржавчине 3 в 1. В составе идут 2 ингибитора на основе фосфатов цинка, антикоррозионные пигменты и специальный наполнитель для образования пленки с чешуйчатой структурой. Эмаль имеет отличное сцепление с металлическим основанием, что позволяет создать качественный барьер на пути O2 и h3O.

Во-вторых, это эмали на основе алкидных смол, которые получили наибольшее распространение. Здесь ассортимент намного шире.

Акриловые материалы комфортны и просты в работе, но проигрывают алкидным по долговечности и устойчивости к агрессивной среде. Алкидные эмали более устойчивы к выцветанию.

Важно! У алкидных эмалей есть ограничения по совместимости со старыми ЛКМ-покрытиями – их не стоит совмещать с масляными, нитроэмалями и пр. Лучше вообще убрать старое покрытие перед нанесением нового. Акриловые материалы можно наносить практически на всё. Дело в том, что растворитель в составе алкидной эмали может вступить в реакцию со старым покрытием.

Лучше вообще убрать старое покрытие перед нанесением нового. Акриловые материалы можно наносить практически на всё. Дело в том, что растворитель в составе алкидной эмали может вступить в реакцию со старым покрытием.

Выделим пятерку наиболее популярных материалов 3 в 1 на алкидной основе. ТОП-5 красок для металлической поверхности:

- Hammerite гладкая эмаль по ржавчине – “первопроходец” в мире ЛКМ по ржавчине 3 в 1. Довольно долго лидировала в рейтинге лучшей краски по металлу и ржавчине. Применяется для цветных и черных металлов. Обеспечивает защиту до 8 лет;

- Tikkurila Metallista краска по ржавчине – эффективный материал для обработки металлических конструкций внутри и снаружи зданий. Помимо алкидных смол и органического растворителя в составе есть ингибиторы, грунтовка и восковые добавки;

- Alpina Direkt auf Rost глянцевая гладкая эмаль по ржавчине;

- Ярославские Краски Спецназ бюджетная грунт-эмаль по ржавчине, в составе которых идут синтетические смолы с целевыми добавками, пигменты, наполнители, органические растворители, антикоррозионные добавки;

- Текс Ржавостоп эмаль 3 в 1 по ржавчине – специализированный красящий состав, разработанный для окраски металлических поверхностей внутри и снаружи помещений.

Может наноситься прямо на ржавчину, не требует предварительной подготовки основания.

Может наноситься прямо на ржавчину, не требует предварительной подготовки основания.

Это краски по ржавчине для наружной работы и окрашивания внутри помещений.

Рейтинг красок и рейтинги грунтовки по металлу часто имеют коммерческий характер и не являются объективными. В каждом ценовом сегменте можно найти хорошие материалы, удовлетворяющие запросам покупателя.

Как наносить эмаль по ржавчине

Разберем технологию работ с многофункциональными эмалями на примере продукта бренда Hammerite.

Нанесение на ржавчину. Достаточно удалить рыхлую ржавчину и сильные загрязнения с поверхности, по возможности обезжирить её органическим растворителем. Подготовка основания минимальная.

Новая неокрашенная поверхность из стали и других черных металлов. Обезжирьте поверхность органическим растворителем, сполосните водой и дайте высохнуть. Нанесите краску Hammerite на поверхность.

Ранее окрашенное основание. Удалите отслаивающееся покрытие, немного зашлифуйте поверхность, очистите её от пыли и грязи. Но прежде, чем вы начнете работу с краской, проверьте ее совместимость со старым покрытием на небольшом участке. Нанесите эмаль и подождите немного. Если в течение часа ничего не произошло, можете продолжать малярные работы.

Удалите отслаивающееся покрытие, немного зашлифуйте поверхность, очистите её от пыли и грязи. Но прежде, чем вы начнете работу с краской, проверьте ее совместимость со старым покрытием на небольшом участке. Нанесите эмаль и подождите немного. Если в течение часа ничего не произошло, можете продолжать малярные работы.

Краски для металлических поверхностей внутри помещений

И в заключение небольшая подборка материалов для интерьерных работ по металлу. Да, здесь агрессивная среда – скорее исключение, чем правило. Хотя чугунные стояки в санузлах еще не ушли в прошлое.

Tikkurila Miranol тиксотропная алкидная эмаль с незначительным запахом. Можно использовать как краску для наружных работ, так и для внутренних. Простая в использовании эмаль, почти не пахнет и хорошо распределяется по поверхности, не образуя подтеков. Подойдет как для металла, так и для дерева. Тысячи ярких глянцевых оттенков на выбор.

Tikkurila Pesto с различной степенью блеска применяется во внутренних и наружных работах. Универсальный в применении материал – подходит для минеральных, деревянных, металлических оснований. Можно красить мебель, двери, оконные рамы, различный металлический инструмент и даже велосипеды с сельхозтехникой. Внутри помещений эмалью можно покрывать бетонные и кирпичные стены.

Универсальный в применении материал – подходит для минеральных, деревянных, металлических оснований. Можно красить мебель, двери, оконные рамы, различный металлический инструмент и даже велосипеды с сельхозтехникой. Внутри помещений эмалью можно покрывать бетонные и кирпичные стены.

Краска 3 в 1, какая лучше, мы опять не станем выделять. Подбор правильного материала для качественного выполнения и соблюдение правил покраски – гарантия долговечной защиты ваших металлических конструкций. Лучшие краски по ржавчине – это те, что решают ваши проблемы.

Металлические покрытия – SteelConstruction.info

Существует четыре широко используемых метода нанесения металлического покрытия на стальные поверхности. Это горячее цинкование, термическое напыление, гальваническое покрытие и шерардизация. Последние два процесса не используются для металлоконструкций, но используются для фитингов, крепежных изделий и других мелких предметов.

В целом защита от коррозии, обеспечиваемая металлическими покрытиями, в значительной степени зависит от выбора металла покрытия и его толщины и не сильно зависит от способа нанесения.

Горячеоцинкованные стальные конструкции.

Проект «Эдем», Корнуолл.

(Изображение предоставлено The Galvanizers Association)

Содержание

- 1 Горячее цинкование

- 2 Металлические покрытия, полученные термическим напылением

- 3 Защитная обработка крепежных изделий

- 4 соответствующих спонсора Steel for Life

- 5 Каталожные номера

- 6 Ресурсы

- 7 Дополнительная литература

- 8 См. также

- 9 Внешние ссылки

- 10 CPD

[вверх]Горячее цинкование

| Процесс цинкования (Видео предоставлено Highland Metals Ltd) |

Горячее цинкование представляет собой процесс, при котором стальной компонент, подлежащий покрытию, погружается в ванну с расплавленным цинком (при температуре около 450°C) после травления и флюсования, а затем извлекается. Погруженные поверхности равномерно покрыты цинковым сплавом и слоями цинка, образующими металлургическую связь с подложкой. Полученное покрытие является прочным, прочным, устойчивым к истиранию и обеспечивает катодную (жертвенную) защиту любых небольших поврежденных участков на стальной основе.

Погруженные поверхности равномерно покрыты цинковым сплавом и слоями цинка, образующими металлургическую связь с подложкой. Полученное покрытие является прочным, прочным, устойчивым к истиранию и обеспечивает катодную (жертвенную) защиту любых небольших поврежденных участков на стальной основе.

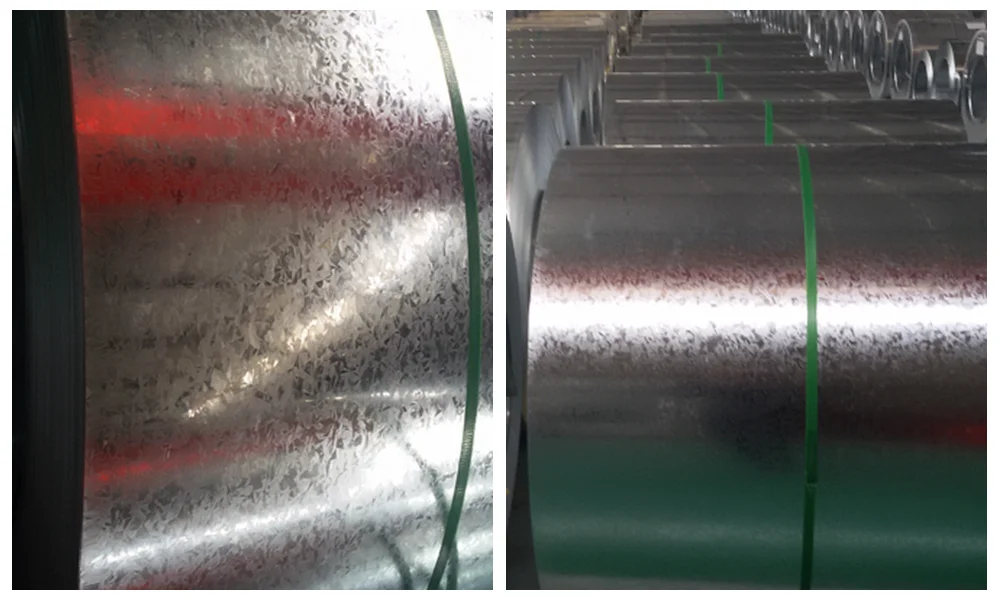

Когда цинк затвердевает, он обычно приобретает кристаллический металлический блеск, часто называемый блестками. Толщина гальванического покрытия зависит от различных факторов, включая размер и толщину заготовки, подготовку стальной поверхности и химический состав стали. Типичная минимальная средняя толщина покрытия для стальных конструкций составляет 85 мкм. Толстые стальные детали и стали, подвергнутые абразивно-струйной очистке, имеют тенденцию образовывать относительно толстые покрытия толщиной до 140 мкм.

Поперечное сечение типичного покрытия, нанесенного горячим цинкованием

Стальные элементы извлекаются из обычной ванны для горячего цинкования

Поскольку горячее цинкование представляет собой процесс погружения, очевидно, что существуют некоторые ограничения на размер компонентов, которые можно оцинковывать. Однако часто можно использовать «двойное погружение», когда длина или ширина заготовки превышает размер ванны. Самый длинный резервуар в Великобритании в настоящее время имеет длину 21 метр, максимальный размер двойного погружения составляет 28 метров, а максимальная грузоподъемность составляет 16 тонн.

Однако часто можно использовать «двойное погружение», когда длина или ширина заготовки превышает размер ванны. Самый длинный резервуар в Великобритании в настоящее время имеет длину 21 метр, максимальный размер двойного погружения составляет 28 метров, а максимальная грузоподъемность составляет 16 тонн.

Некоторые аспекты проектирования компонентов конструкционной стали должны учитывать процесс цинкования, особенно в отношении простоты заполнения, вентиляции и слива, а также вероятности деформации. Чтобы обеспечить удовлетворительное покрытие, в полости должны быть предусмотрены подходящие отверстия для доступа расплавленного цинка, выпуска горячих газов и последующего слива цинка. Дальнейшие указания по проектированию изделий, подлежащих горячему цинкованию, можно найти в BS EN ISO 14713-1 9.0074 [1] и видео ниже.

Следует также учитывать пригодность сталей для горячего цинкования. Конструкционная сталь, подлежащая горячему цинкованию, должна быть четко указана путем указания соответствующих опций в стандартах на материалы, например Вариант 5 в BS EN 10025-1 [2] .

Стадии процесса горячего цинкования погружением

Известно, что в очень редких случаях стальные изделия, оцинкованные горячим погружением, давали трещины в результате того, что было определено как растрескивание при содействии жидкого металла (LMAC). Факторы, способствующие этому эффекту, должны быть оценены и учтены. К ним относятся проектирование и детализация компонента, состояние и качество стали, изготовление и процесс цинкования. Доступны опубликованные рекомендации, в которых описывается явление и даются рекомендации по минимизации риска возникновения.

Горячеоцинкованный стальной мост, Шотландия

(Изображение предоставлено Forestry Civil Engineering).

Во многих случаях горячее цинкование используется без дополнительной защиты. Однако для обеспечения дополнительной долговечности или при наличии декоративных требований наносятся лакокрасочные покрытия. Сочетание металлических и лакокрасочных покрытий обычно называют «дуплексным» покрытием. При нанесении красок на оцинкованные покрытия необходимо использовать специальную обработку поверхности для обеспечения хорошей адгезии. К ним относятся легкая пескоструйная очистка для придания шероховатости поверхности и обеспечения механического ключа, а также нанесение специальных грунтовок для травления или Т-образной смывки, которая представляет собой подкисленный раствор, предназначенный для взаимодействия с поверхностью и обеспечивающий визуальную индикацию эффективности.

При нанесении красок на оцинкованные покрытия необходимо использовать специальную обработку поверхности для обеспечения хорошей адгезии. К ним относятся легкая пескоструйная очистка для придания шероховатости поверхности и обеспечения механического ключа, а также нанесение специальных грунтовок для травления или Т-образной смывки, которая представляет собой подкисленный раствор, предназначенный для взаимодействия с поверхностью и обеспечивающий визуальную индикацию эффективности.

Для получения дополнительной информации о горячем цинковании см.:

- Руководство по группе стальных мостов GN 8.03

- Руководство для инженеров и архитекторов: Горячее цинкование

Дизайн для цинкования

(Видео предоставлено Highland Metals Ltd)

[вверх]Термически напыляемые металлические покрытия

Газовое (пламенное) напыление алюминия на стальной мостовой компонент

(Изображение предоставлено Metallisation)

Термонапыляемые покрытия из цинка, алюминия и цинко-алюминиевых сплавов обеспечивают долговременную защиту от коррозии стальных конструкций, подвергающихся воздействию агрессивных сред. Они являются важным компонентом систем покрытия, которые в настоящее время определяются компанией Network Rail, и они обычно используются на стальных мостовых настилах перед нанесением на них асфальтобетонных мастик.

Они являются важным компонентом систем покрытия, которые в настоящее время определяются компанией Network Rail, и они обычно используются на стальных мостовых настилах перед нанесением на них асфальтобетонных мастик.

Для компонентов моста обычно предпочтительнее использовать термически напыленный алюминий, который действует как барьерное покрытие. Однако для железнодорожных мостов, которые могут быть повреждены при столкновении, цинк часто предпочтительнее из-за его жертвенного характера.

Металл в виде порошка или проволоки подается через специальный пистолет-распылитель, содержащий источник тепла, которым может быть кислородное пламя или электрическая дуга. Капли расплавленного металла выдуваются струей сжатого воздуха на предварительно очищенную пескоструйным методом стальную поверхность. Легирования не происходит, покрытие состоит из перекрывающихся пластин металла и является пористым. Считается, что адгезия напыленных металлических покрытий к стальным поверхностям имеет в основном механический характер. Поэтому необходимо наносить покрытие на чистую шероховатую поверхность, и обычно рекомендуется пескоструйная очистка крупнозернистым абразивом.

Поэтому необходимо наносить покрытие на чистую шероховатую поверхность, и обычно рекомендуется пескоструйная очистка крупнозернистым абразивом.

Алюминиевое покрытие с пламенным напылением

(Видео предоставлено Metallisation)

Алюминиевое покрытие дуговым напылением

(Видео предоставлено Metallisation)

Поперечный разрез термически напыленного алюминиевого покрытия

Затем поры герметизируются путем нанесения тонкого органического покрытия, которое проникает в поверхность. Силеры могут быть беспигментными, с красителями или алюминиевыми чешуйками. Обычно указанная толщина покрытия варьируется в пределах 100–200 мкм (микрон) для алюминия и 100–150 мкм для цинка.

Обычно указанная толщина покрытия варьируется в пределах 100–200 мкм (микрон) для алюминия и 100–150 мкм для цинка.

Металлические покрытия, полученные термическим напылением, можно наносить в цеху или на стройплощадке. Не требуется время на сушку, они не провисают и не стекают, их можно наносить до необходимой толщины за одну операцию. Нет ограничений на размер заготовки, на которую можно нанести покрытие, как при горячем цинковании погружением, а поскольку стальная поверхность остается холодной, проблем с деформацией не возникает. Руководство по конструкции изделий, подлежащих термическому напылению, можно найти в BS EN ISO 14713-1 [1] . Термическое напыление значительно дороже, чем горячее цинкование.

Для некоторых применений (например, мостов) покрытия для термического напыления покрывают лакокрасочными покрытиями (после нанесения герметизирующего покрытия) для образования «дуплексной» системы покрытия. Комбинация металла и краски в дуплексной защитной обработке обладает большей долговечностью по сравнению с отдельными компонентами.

Защита стальных конструкций от атмосферной коррозии с помощью термически напыленных алюминиевых или цинковых покрытий описана в BS EN ISO 2063-1 [4] и БС ЕН ИСО 2063-2 [5] .

Дополнительную информацию о металлических покрытиях, наносимых термическим напылением, см. в Руководстве Steel Bridge Group GN 8.04.

[наверх]Защитная обработка крепежных изделий

Открытые поверхности болтов, гаек и шайб должны быть защищены как минимум на том же уровне, что и основные элементы стальных конструкций. Следовательно, полную систему покрытия следует наносить после сборки болтового соединения. Однако болты, гайки и шайбы нуждаются в краткосрочной защите от коррозии в период строительства, пока не будет нанесена полная система покрытия. Обычно это металлическое покрытие, наносимое при изготовлении компонентов. Рекомендуемый подход заключается в выборе болтов, гаек и шайб с горячим цинкованием, так как это обеспечивает высочайший уровень защиты от коррозии со значительно более толстым покрытием, чем при шерардировании или гальваническом покрытии.

Количество кромок и потенциальных щелей на болтовых соединениях делает их особенно уязвимыми для коррозии. Следовательно, Спецификация национальных автомобильных дорог для дорожных работ (SHW) [6] требует нанесения полосового покрытия на все открытые поверхности болтов, гаек и шайб.

Дополнительную информацию о защитной обработке болтов см. в Руководстве Steel Bridge Group GN 8.02.

[наверх] Соответствующие спонсоры Steel for Life

Этот веб-сайт поддерживается компанией Steel for Life при финансовой поддержке ряда отраслевых членов BCSA. Спонсоры, имеющие отношение к этой статье, следующие:

| Золото | |

|---|---|

Горячее цинкование погружением обеспечивает долговременную защиту стальных изделий от ржавчины и коррозии. Wedge Group Galvanizing Ltd — одна из крупнейших в Великобритании организаций по горячему цинкованию, имеющая 14 заводов по всей Великобритании. Группа может обрабатывать все, что угодно, от простой шайбы толщиной 1,5 мм до 29-метровой балки. | |

[наверх]Ссылки

- ↑ 1,0 1,1 BS EN ISO 14713-1: 2017, Цинковые покрытия. Руководство и рекомендации по защите от коррозии железа и стали в конструкциях. Общие принципы конструкции и коррозионной стойкости. БСИ

- ↑ BS EN 10025-1: 2004, Горячекатаный прокат из конструкционных сталей, Общие технические условия поставки. БСИ

- ↑ BS EN ISO 1461: 2009, Горячеоцинкованные покрытия на готовых изделиях из железа и стали. Спецификации и методы испытаний. БСИ

- ↑ БС ЕН ИСО 2063-1: 2019, Термическое напыление. Цинк, алюминий и их сплавы. Конструктивные соображения и требования к качеству систем защиты от коррозии. БСИ

- ↑ BS EN ISO 2063-2: 2017, Термическое напыление. Цинк, алюминий и их сплавы. Выполнение систем защиты от коррозии. БСИ

- ↑ Руководство по контрактной документации на дорожные работы: Том 1 – Спецификация на дорожные работы, серия 1900 Защита стальных конструкций от коррозии, август 2014 г.

, Канцелярское управление

, Канцелярское управление

[наверх]Ресурсы

- Хенди, Ч.Р.; Айлс, округ Колумбия (2015) Группа стальных мостов: Руководящие указания по передовой практике строительства стальных мостов (6-й выпуск). (стр. 185). SCI

- Руководство 8.02 Защитная обработка крепежных изделий

- Руководство 8.03 Горячее цинкование

- Руководство 8.04 Металлические покрытия, полученные термическим напылением

- Стальные здания, 2003 г., Британская ассоциация строительных металлоконструкций, ООО.

- Глава 12 – Защита от коррозии

- Оцинковка металлоконструкций – подход к управлению растрескиванием с помощью жидкого металла (2005 г.), публикация 40/05 BCSA & GA

Руководство (7-е издание), глава 36 – Коррозия и предотвращение коррозии, Институт стальных конструкций.

[наверх] См. также

- Коррозия конструкционной стали

- Влияние конструкции на коррозию

- Подготовка поверхности

- Лакокрасочные покрытия

- Стандартные системы защиты зданий от коррозии

- Соответствующие спецификации

- Инспекция и контроль качества

[наверх]Внешние ссылки

- Ассоциация гальванистов

- Ассоциация термического напыления и обработки поверхностей

- Защита от коррозии

5 наиболее распространенных типов металлических покрытий, которые должен использовать каждый K

На протяжении веков металлы были предпочтительным выбором для множества применений благодаря их долговечности, универсальности и прочности. Однако среди проблем, с которыми люди сталкиваются при использовании металлов, коррозия, возможно, является наиболее распространенной и широко известной.

Реклама

Было предложено множество решений для увеличения срока службы металлических конструкций и повышения их коррозионной стойкости. Среди них металлические покрытия выделяются как один из самых эффективных и удобных способов защиты.

Среди них металлические покрытия выделяются как один из самых эффективных и удобных способов защиты.

Существует множество методов покрытия металлических поверхностей, каждый из которых имеет свои ограничения и преимущества. В следующих разделах мы подробно рассмотрим некоторые из наиболее распространенных типов металлических покрытий и обсудим их пригодность для различных применений.

Реклама

Как металлические покрытия защищают поверхности и конструкции

Коррозия металлов — это процесс разрушения, который происходит при определенных условиях. Наиболее распространенный тип коррозии возникает, когда металлы реагируют с влагой и кислородом с образованием различных продуктов коррозии. Железо, например, реагирует с водой и кислородом в атмосфере с образованием оксида железа (III) или ржавчины.

Таким образом, логика металлических покрытий заключается в создании инертного (нереактивного) барьера вокруг защищаемого металлического объекта, чтобы предотвратить его реакцию с воздухом и влагой.

Общие типы металлических покрытий и их преимущества

Ниже мы составили список наиболее распространенных типов металлических покрытий, используемых в различных отраслях промышленности, а также преимущества и недостатки каждого из них.

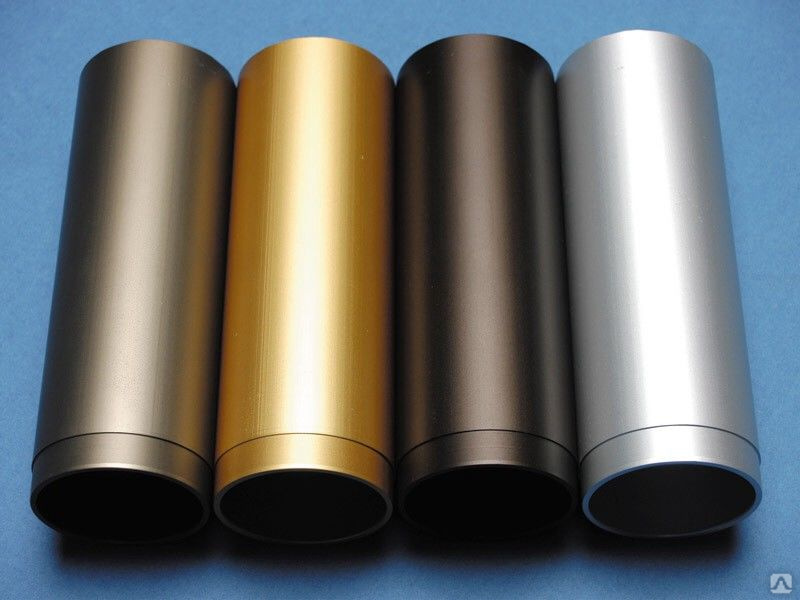

Анодирование

Анодирование – это процесс, используемый для содействия формированию защитного оксидного слоя на поверхности металла. Образовавшийся оксидный слой образуется быстрее и обычно толще, чем если бы он был получен естественным путем. В то время как некоторые цветные металлы могут быть анодированы, алюминий наиболее эффективно реагирует на этот процесс. (Вспомогательное чтение: Понимание черных и цветных металлов: почему вы должны понимать эти ключевые различия.)

Объявление

Анодирование выполняется путем погружения алюминиевой детали в емкость, наполненную раствором электролита, вместе с катодом (обычно алюминиевым или свинцовым). Электрический ток проходит через алюминий, вызывая его окисление и образование защитного барьера.

Анодированные покрытия, пожалуй, самые простые в уходе из всех покрытий, упомянутых в этой статье. Анодированные поверхности можно легко периодически очищать мягкими моющими средствами. Готовые анодированные поверхности также химически стабильны и не разлагаются в нормальных условиях, что обеспечивает длительный срок службы покрытия. Кроме того, поскольку анодирование является естественным процессом, оно нетоксично и не производит никаких вредных или опасных побочных продуктов.

Наиболее существенным недостатком этого процесса является то, что он подходит только для нескольких металлов. Этот процесс не подходит для черных металлов, а это означает, что обычные материалы, такие как сталь и железо, не могут быть анодированы. Кроме того, из-за используемых процессов цвета, которые можно получить с помощью анодирования, ограничены.

Гальванизация

Гальванизация включает погружение металла (чаще всего стали или железа) в ванну с расплавленным цинком. После удаления металл с покрытием вступает в реакцию с кислородом и углекислым газом в атмосфере, образуя защитный слой карбоната цинка.

После удаления металл с покрытием вступает в реакцию с кислородом и углекислым газом в атмосфере, образуя защитный слой карбоната цинка.

Процесс цинкования имеет множество преимуществ, которые делают его популярным выбором для многих применений. Например, покрытие из оксида цинка очень стабильно и плотно прилегает к металлической подложке; он очень прочный и не отслаивается легко.

Цинкование также известно своей гальванической защитой. Другими словами, если поверхность металла становится открытой из-за царапин, порезов или вмятин, цинковое покрытие жертвует собой, предпочтительнее подвергаясь коррозии. Этот процесс помогает защитить стальную основу между операциями технического обслуживания.

Самым большим недостатком процесса цинкования является его стоимость. Хотя горячее цинкование погружением (HDG) может быть дешевле для покрытия больших стальных конструкций, оно может быть менее рентабельным для более мелких деталей, таких как гайки и крепежные детали. (Чтобы узнать больше, прочтите «Горячее и холодное цинкование: в чем разница?») Кроме того, оцинкованные поверхности имеют тускло-серый цвет, что может быть не эстетично в некоторых случаях.

Гальваническое покрытие

Гальваническое покрытие, также известное как электроосаждение, включает нанесение тонкого слоя одного металла на поверхность другого металла. При гальванике оба металла помещают в раствор электролита. Покрываемый металл действует как анод, а металл покрытия — как катод. В электролитическую ячейку подается электрический ток, заставляющий ионы металла перемещаться от катода к аноду, формируя таким образом покрытие. (Подробнее о гальванике можно узнать из интервью с Джейн Деббрехт «Введение в гальванотехнику».)

Гальваническое покрытие обеспечивает превосходную коррозионную стойкость и может улучшить некоторые механические свойства металла. Гальваническое покрытие также обеспечивает эстетически приятную отделку поверхности, что делает его идеальным для покрытия ювелирных изделий и украшений.

Однако гальваническое покрытие может давать неравномерную толщину покрытия, что делает его непригодным для высокоточных применений. Кроме того, к самому процессу предъявляются многочисленные требования, и он слишком дорог для использования в промышленных масштабах.

Кроме того, к самому процессу предъявляются многочисленные требования, и он слишком дорог для использования в промышленных масштабах.

Потенциально токсичные и вредные соединения используются в качестве электролитов в гальваническом процессе. Поэтому необходимо соблюдать осторожность при утилизации химических электролитов, чтобы избежать загрязнения окружающей среды.

Порошковая окраска

Порошковая окраска, как следует из названия, включает покрытие объекта порошковым веществом. Это электростатический процесс, при котором частицы покрытия электрически заряжаются с полярностью, противоположной полярности покрываемой детали. Разница в заряде заставляет порошкообразные частицы прилипать к поверхности металла. Затем объект с покрытием подвергают термообработке в печи, чтобы покрытие затвердело.

Порошковые покрытия известны своей долговечностью и эстетичным внешним видом. Кроме того, поскольку порошковые покрытия не содержат растворителей, выбросы летучих органических соединений (ЛОС) практически отсутствуют.

Хотя порошковые покрытия могут быть рентабельными в долгосрочной перспективе, первоначальные затраты на запуск могут быть значительными. Процесс нанесения покрытия требует специальных камер для покраски, печей и оборудования для распыления. Это также может ограничить размер объектов, на которые можно нанести покрытие.

Также трудно или даже невозможно получить тонкие слои покрытия. Кроме того, готовая поверхность не самая гладкая по сравнению с другими методами покрытия. Проекты, требующие толщины покрытия менее шести мил, должны полагаться на другой процесс нанесения покрытия.

Лакокрасочное покрытие

Лакокрасочное покрытие представляет собой, по существу, нанесение жидкой краски. Это наиболее доступный и экономичный вид покрытия. В зависимости от типа металла, рабочей среды и эксплуатационных требований могут использоваться различные составы красок.

Для промышленного применения лакокрасочные покрытия постепенно заменяются другими методами нанесения покрытий. Некоторые краски могут содержать токсичные элементы и другие летучие соединения (ЛОС), что делает их вредными для окружающей среды. Их долговечность также ниже, чем у других методов покрытия, поскольку они могут выцветать, отслаиваться или отслаиваться из-за длительного воздействия окружающей среды.

Некоторые краски могут содержать токсичные элементы и другие летучие соединения (ЛОС), что делает их вредными для окружающей среды. Их долговечность также ниже, чем у других методов покрытия, поскольку они могут выцветать, отслаиваться или отслаиваться из-за длительного воздействия окружающей среды.

Заключительные мысли

Промышленность только в Соединенных Штатах ежегодно несет убытки в размере около 7 миллиардов долларов из-за коррозии. Металлические покрытия при правильном использовании могут эффективно продлить срок службы многих металлических активов. Однако важно помнить, что все покрытия подвержены разрушению. Поэтому важно понимать преимущества и недостатки каждого типа покрытия, чтобы выбрать тот, который лучше всего подходит для вашего применения.

Реклама

Связанные термины

- Покрытие

- Гальваническое покрытие

- Цинкование

- Горячее цинкование

- Гальваника

- Порошковое покрытие

- Спецификация покрытия

- Электростатическое рассеивающее покрытие

- Защитное покрытие

- Электрохимическое осаждение

Поделиться этой статьей

Полное руководство по нанесению покрытий на металл

Металлическое покрытие, как это звучит, представляет собой процесс нанесения некоторого типа внешнего металлического покрытия на поверхность продукта или другого компонента. Металлические покрытия обеспечивают множество преимуществ, таких как улучшение характеристик или внешнего вида.

Металлические покрытия обеспечивают множество преимуществ, таких как улучшение характеристик или внешнего вида.

Как вы можете себе представить, количество вариантов материалов бесконечно, каждый из которых предлагает уникальные преимущества и недостатки в разных отраслях. Некоторые покрытия разрабатываются с функциональным назначением, например, для уменьшения трения между двумя металлическими компонентами. Это приложение особенно используется в строительной и обрабатывающей промышленности.

Другие металлические покрытия могут быть нанесены для создания более однородного вида нескольких деталей или для улучшения эстетики металлической детали. Если вы заинтересованы в изучении металлических покрытий и в том, как они могут улучшить определенные аспекты вашего бизнеса, мы составили полезное руководство ниже.

Что такое металлическое покрытие?

Чтобы металлические изделия и материалы оставались в наилучшем состоянии, их часто покрывают металлическими покрытиями. Без этого покрытия окружающая среда, несомненно, будет воздействовать на металл, вызывая его коррозия и ржавчина .

Без этого покрытия окружающая среда, несомненно, будет воздействовать на металл, вызывая его коррозия и ржавчина .

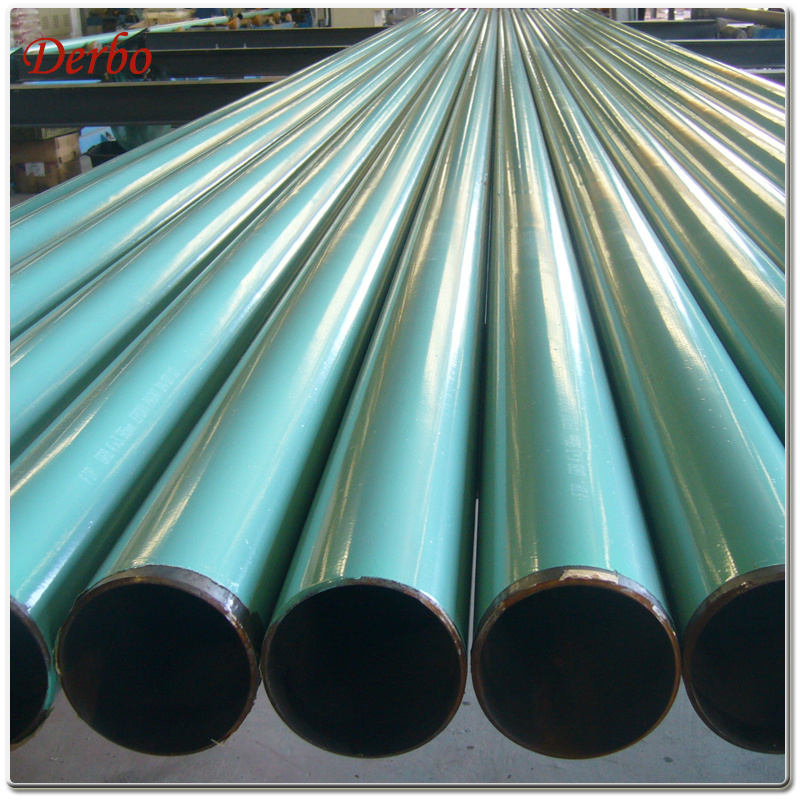

Типичными примерами материалов металлических покрытий являются полимеры, такие как эпоксидная смола, отверждаемый влагой уретан и полиуретан. Тип покрытия зависит от того, для чего в конечном итоге будет использоваться продукт, поскольку разные покрытия обеспечивают разный уровень защиты.

Например, некоторые покрытия наносятся для защиты нижнего металла от грязи, мусора, ржавчины или коррозии. Эти типы металлических покрытий обычно используются для наружных изделий, таких как наборы для патио или аксессуары для бассейнов. Покрытия защищают от потенциально вредных погодных условий, влияющих на вашу мебель.

В более широком масштабе металлические покрытия также помогают защитить тяжелое оборудование, такое как поезда, автомобили, лодки и самолеты. При производстве эти продукты подвергаются воздействию таких веществ, как смазочные материалы, масло, топливо или грязь, которые могут нанести ущерб и снизить качество. Именно здесь вступают в игру металлические покрытия, поскольку они помогают изделию противостоять любым потенциальным повреждениям.

Именно здесь вступают в игру металлические покрытия, поскольку они помогают изделию противостоять любым потенциальным повреждениям.

В частности, они предотвращают появление сколов или царапин на поверхности под металлическим покрытием, так как многие из этих крупногабаритных единиц оборудования наносят по крайней мере некоторые повреждения во время работы. Сами покрытия являются гибкими и перемещаются вместе с продуктом, который они покрывают, чтобы еще больше противостоять повреждениям.

В других применениях и отраслях промышленности металлические покрытия также могут действовать как агенты крутящего момента или смазочные материалы. Подумайте о таких деталях, как крепежные детали, винты и болты, которые постоянно затягиваются или отвинчиваются. Металлическое покрытие может защитить конструкцию от повреждения или износа.

Осмотрите свой дом, и велика вероятность, что вы найдете что-то с металлическим покрытием. Оцинкованная сталь является особенно популярным примером металлического покрытия, которое используется различными способами, включая скамейки, болты, гвозди, лестницы, стремянки и многое другое.

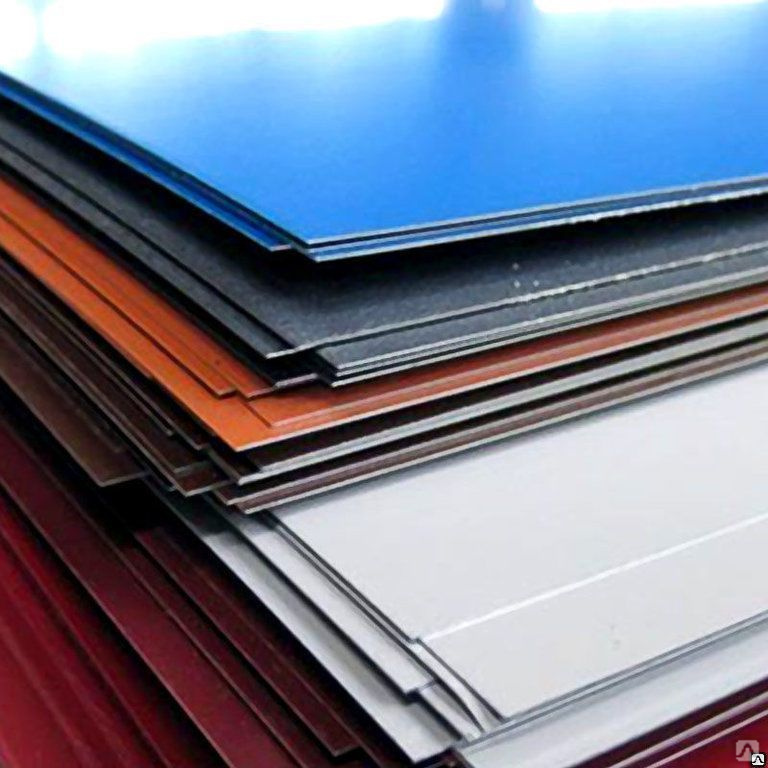

Металлические покрытия бывают разных видов отделки для удовлетворения эстетических потребностей применения. Например, самолеты или автомобили должны иметь гладкую металлическую поверхность, чтобы транспортное средство могло двигаться как обычно. Производители этих транспортных средств выбирают цвет металлического покрытия, чтобы он лучше всего соответствовал продукту в целом, часто выбирая самый нежный цвет.

Металлические покрытия бывают двух видов: жидкие и порошкообразные. Сам продукт можно напылить с покрытием или погрузить в металлическое покрытие.

Факторы, определяющие наилучший метод нанесения, включают:

- Насколько быстро необходимо завершить проект

- Отверждение

- Бюджет

- Насколько толстым должно быть покрытие

- Общий вид

- Насколько прочным должно быть покрытие

Мы подробнее рассмотрим типы металлических покрытий и процесс нанесения металлических покрытий ниже.

Какова цель металлического покрытия?

Металлические покрытия помогают обеспечить защитный слой для различных продуктов , защищая их от непогоды или других причин износа.

Увеличивает долговечность

Когда покрытие наносится на внешнюю поверхность изделия, оно, в свою очередь, изменяет поверхностные свойства изделия. Если бы у предмета не было покрытия, он не был бы таким прочным или долговечным.

Предотвращает образование ржавчины

В частности, металлические покрытия помогают предотвратить окисление и появление ржавчины на металлическом объекте. Жидкости и химикаты могут быстро сказаться на прочности и долговечности изделия.

Увеличивает несущую способность

Металлические покрытия не только помогают обеспечить прочный и устойчивый к коррозии слой продукта, но также могут увеличить несущую способность продукта. Это означает, что металлические покрытия могут помочь повысить несущую способность изделий, на которые они нанесены, что позволяет использовать их в самых разных областях.

Минимизирует трение

Дополнительный слой покрытия обеспечивает защитный слой, предотвращающий трение между двумя движущимися частями. Это особенно полезно для защиты деталей, которые требуют постоянного движения.

Облегчает сборку и разборку

Со снижением трения упрощается сборка и разборка изделий друг от друга. Это помогает упростить процесс очистки и устранить любые антипригарные свойства исходного продукта.

Процесс нанесения покрытия на металл

Существует четыре основных способа нанесения металлических покрытий на различные поверхности, каждый из которых мы рассмотрим ниже. Процесс нанесения покрытия на металл может состоять из горячего цинкования, термического напыления, гальванического покрытия и шерардизации.

Выбор типа процесса нанесения покрытия часто зависит от требуемой толщины покрытия.

Горячее цинкование

Вы можете думать о горячем цинковании погружением в ванну для продукта, на который наносится покрытие, чтобы в конечном итоге сформировать устойчивый к коррозии слой сплава цинка и железа и металлического цинка. Во время горячего цинкования стальной компонент, на который наносится покрытие, погружается в ванну с расплавленным цинком при температуре около 450 градусов Цельсия.

Во время горячего цинкования стальной компонент, на который наносится покрытие, погружается в ванну с расплавленным цинком при температуре около 450 градусов Цельсия.

Во время процесса погружения происходит металлургическая реакция, которая происходит с цинковым сплавом и слоями цинка. Эта реакция, происходящая при нанесении покрытия на стальной компонент, представляет собой процесс диффузии, помогающий создать гладкий однородный слой металлического покрытия. Толщина металлического покрытия также одинакова по всему изделию.

Начните с подготовки поверхности

Первым этапом горячего цинкования является подготовка поверхности объекта или материала, на который наносится покрытие. В идеале все оксиды и загрязняющие остатки должны быть заранее удалены с поверхности, чтобы помочь создать эту металлургическую реакцию. Без предварительной очистки поверхности реакция может не произойти.

Подготовка поверхности — непростая задача, так как погружаемые стальные детали могут быть довольно большими. Они проходят ряд этапов очистки, используя цепи и провода.

Они проходят ряд этапов очистки, используя цепи и провода.

- Обезжиривание является первым шагом. Сталь погружают в ванну для обезжиривания, чтобы удалить загрязнения, такие как масло, грязь и жир, которые могут быть на поверхности стали. Затем сталь промывают водой и готовят ко второму этапу подготовки поверхности.

- Далее идет травление. Этот процесс заключается в помещении стали в разбавленный раствор другой соляной или серной кислоты. Во время этого процесса со стали удаляется все окисление, и она снова промывается на последнем этапе.

- Флюсование — последний шаг. Слой флюса помогает защитить сталь от окисления. Флюс определенного типа находится в отдельном резервуаре и является слабокислым. Он сделан из хлорида цинка и хлорида аммония. Вместо этого можно использовать другой вид флюса, который называется верхним флюсом. Этот сорт служит той же цели, но он плавает в гальваническом котле поверх жидкого цинка.

Как только все три шага в процессе подготовки поверхности будут завершены, цвет стали будет близок к белому. Он не будет иметь никаких оксидов или загрязнений и готов к гальванизации.

Оцинковка стали

Далее следует цинковая ванна, и сталь будет погружена в гальванический котел. Если необходимо добиться определенного внешнего вида покрытия, на этом этапе иногда добавляют другие металлы.

Сам чайник нагревается до невероятно высоких температур, от 820 до 860 градусов по Фаренгейту, что идеально подходит для обеспечения сжижения цинка. Далее сталь, на которую наносится покрытие, осторожно погружают в котел цинкования до тех пор, пока она не нагреется до температуры ванны.

Как только железо и цинк вступят в реакцию друг с другом, стальной продукт с покрытием извлекают. Процесс в целом занимает 10 минут или меньше, а точное время зависит от толщины стальной детали.

Шаги после обработки

После того, как деталь была извлечена из котла, покрытие можно дополнительно улучшить с помощью процесса, называемого закалкой. Есть закалочный бак, заполненный в основном водой, однако в него добавлено несколько химикатов для формирования пассивирующего слоя. Этот слой защищает только что оцинкованную сталь, если ее необходимо хранить или транспортировать.

Есть закалочный бак, заполненный в основном водой, однако в него добавлено несколько химикатов для формирования пассивирующего слоя. Этот слой защищает только что оцинкованную сталь, если ее необходимо хранить или транспортировать.

Помимо закалки используются и другие этапы отделки. Иногда на металлическом покрытии могут образовываться небольшие потеки или шипы цинка, которые необходимо отшлифовать.

Термическое напыление

Второй процесс нанесения покрытия на металл называется термическим напылением. Его также можно назвать сваркой распылением, плазменным напылением, пламенным напылением, металлизацией, HVOF и дуговым напылением. Все эти названия относятся к одному и тому же процессу термического напыления.

Этот процесс основан на постоянном источнике тепла, таком как пламя, а также на материале покрытия. Материал покрытия представляет собой порошок или проволоку, которая нагревается пламенем, в результате чего на поверхность стали распыляются мелкие капли.

Этот тип покрытия можно наносить не только на металлические подложки, но и на некоторые пластиковые подложки, поскольку эти покрытия помогают дополнительно улучшить характеристики покрываемого компонента.

Термическое напыление может использоваться вместо других видов обработки поверхности, таких как никелирование и хромирование, наплавка, термообработка и анодирование. Результаты термического напыления немного толще по сравнению с другими процессами, с толщиной покрытия от 0,002 до 0,025 дюйма.

Существует четыре основных процесса термического напыления, которые мы опишем ниже.

- Электрическая дуга

Этот тип процесса термического напыления аналогичен процессу, используемому в системах дуговой сварки. Существует материал покрытия проволоки, который электрически заряжен. Оттуда он контактирует, создавая дугу, в то время как маленькие расплавленные капли металлической проволоки распыляются непосредственно на подложку. Это достигается за счет использования высокоскоростного воздушного потока для выброса материала. Покрытия, нанесенные электродуговым напылением, недороги и могут использоваться для многих различных металлов. Цинк, алюминий, медь и даже металлические сплавы, такие как нержавеющая сталь, хорошо реагируют на покрытие электродуговым напылением. Этот процесс также позволяет вносить изменения для достижения идеальной толщины и текстуры покрытия.

Покрытия, нанесенные электродуговым напылением, недороги и могут использоваться для многих различных металлов. Цинк, алюминий, медь и даже металлические сплавы, такие как нержавеющая сталь, хорошо реагируют на покрытие электродуговым напылением. Этот процесс также позволяет вносить изменения для достижения идеальной толщины и текстуры покрытия. - Огненный спрей

Распыление пламенем также называют распылением ацетилена при горении, и этот метод был разработан более века назад. Он может быть в форме проволоки или порошка и имитирует процесс использования сварочной горелки, но также может добавлять высокоскоростной воздушный поток для дальнейшего продвижения вещества на подложку. Нередки случаи, когда покрытия, нанесенные пламенным напылением, плавятся после нанесения, чтобы увеличить прочность сцепления и увеличить плотность покрытия. - Плазменный спрей

Плазменное напыление также называют дугой без переноса, и в нем используется инертный газ, который подается через электрод. Это индуцирует состояние плазмы газа, позволяя газам выйти из пистолета и вернуться в свое нормальное состояние. Как вы понимаете, для этого требуется огромное количество тепла. Материал покрытия начинается в виде порошка, и когда он впрыскивается в плазменное пламя, он распыляется на подложку. Примеры покрытий плазменным напылением включают керамические покрытия, поскольку они имеют высокие температуры плавления. Примеры керамического покрытия включают оксид титана, оксид алюминия, оксид хрома и диоксид циркония.

Это индуцирует состояние плазмы газа, позволяя газам выйти из пистолета и вернуться в свое нормальное состояние. Как вы понимаете, для этого требуется огромное количество тепла. Материал покрытия начинается в виде порошка, и когда он впрыскивается в плазменное пламя, он распыляется на подложку. Примеры покрытий плазменным напылением включают керамические покрытия, поскольку они имеют высокие температуры плавления. Примеры керамического покрытия включают оксид титана, оксид алюминия, оксид хрома и диоксид циркония. - Высокоскоростное газокислородное топливо (HVOF)

Последним процессом является HVOF, и в нем используется сжигаемый кислород в сочетании с группой горючих газов, таких как водород, пропилен или пропан. В этом процессе используются основные принципы горения, однако имеется пистолет-распылитель с уникальной конструкцией. Пистолет-распылитель HVOF предназначен для получения как более высоких температур пламени, так и более высоких скоростей для создания большей кинетической энергии. Эта дополнительная энергия помогает создать еще более прочную связь и создать более прочное металлическое покрытие. Этот процесс обычно используется для металлов с высокой температурой плавления, таких как карбид хрома или карбид вольфрама.

Эта дополнительная энергия помогает создать еще более прочную связь и создать более прочное металлическое покрытие. Этот процесс обычно используется для металлов с высокой температурой плавления, таких как карбид хрома или карбид вольфрама.

Гальваника

Третий процесс нанесения металлического покрытия называется гальванопокрытием, также называемым электроосаждением. Этот процесс вращается вокруг электрического тока, который осаждает материал на поверхность заготовки.

Ток помогает растворять металл и наносить его на поверхность с помощью четырех основных компонентов:

- Анод: Так называется положительно заряженный электрод.

- Катод: Это гальваническая схема, требующая покрытия. Катод также называют подложкой, так как он действует как отрицательно заряженный электрод в цепи.

- Решение: Содержит по крайней мере одну соль металла, такую как сульфат меди, для облегчения электрического тока.

- Источник питания: Источник питания добавляет ток в цепь и является неотъемлемой частью добавления электричества в процесс гальванического покрытия.

Как только анод и катод будут соединены, источник питания начнет добавлять постоянный или постоянный ток к аноду. В свою очередь, металл начинает окисляться, а атомы растворяются и превращаются в положительные ионы. Затем ток заставляет двигаться к отрицательно заряженной подложке, в результате чего образуется тонкое металлическое покрытие.

На качество металлического покрытия могут влиять три фактора. Во-первых, условия купания. Температура ванны и ее химический состав должны быть правильными, чтобы обеспечить эффективность процесса гальваники. Размещение деталей является вторым фактором, так как чем дальше подложка находится от катода, тем менее эффективным будет покрытие. Третий фактор — это сила электрического тока, так как это повлияет на ход процесса гальванического покрытия.

Использование гальванического покрытия имеет ряд преимуществ, в том числе:

- Повышенная твердость материала подложки для увеличения срока службы

- Экономичный метод улучшения электропроводности

- Улучшенный внешний вид для более привлекательного вида

- Защитные свойства барьер от элементов окружающей среды

Такие металлы, как цинк, олово, медь, никель, золото, серебро и палладий, используют процесс гальванического покрытия. Автомобильная промышленность, медицинская промышленность, электронная промышленность, авиакосмическая промышленность и нефтегазовая промышленность используют гальваническое покрытие множеством способов.

Автомобильная промышленность, медицинская промышленность, электронная промышленность, авиакосмическая промышленность и нефтегазовая промышленность используют гальваническое покрытие множеством способов.

Шерардизация

Шерардизация, также называемая паровым цинкованием или сухим цинкованием, представляет собой процесс, при котором образуется защитный слой из цинково-железного сплава поверх стали или железа. Он практикуется примерно с 1900 года и назван в честь изобретателя Шерарда О. Каупер-Коулза.

Сначала объект нагревается в герметичном контейнере при чрезвычайно высоких температурах, а затем попадает во вращающийся барабан. Затем процесс термодиффузии выталкивает цинк на поверхность металла, образуя сплав цинка и железа. Само покрытие имеет гладкую поверхность и равномерную толщину, что обеспечивает защиту от истирания и коррозии.

Процесс шерардизации особенно идеален для нанесения покрытия на небольшие объекты исключительно из-за типа однородного покрытия, которое он обеспечивает, в дополнение к ограниченному размеру размеров контейнера (2 м x 5 м x 4 м). Он также идеально подходит для геометрически сложных объектов.

Он также идеально подходит для геометрически сложных объектов.

Примеры объектов, которые обычно подвергаются шерардизации, включают арматуру рельсовых путей, различные тросовые крюки, металлические крепежные детали, универсальные шарниры или резиновые соединения.

Адгезивная поверхность, полученная в результате процесса шерардизации, идеально подходит для:

- Окраска

- Склеивание металла с резиной

- Смазки

- Нанесение органических покрытий

- Масла

- Герметики

Типы покрытия металлов

4 9001 Все типы покрытий используются в определенных ситуациях. Вот виды металлических покрытий.Пластиковые покрытия

Можно погружать металлические детали в термопластичные порошки для создания защитного покрытия. Его также называют погружением в псевдоожиженный слой, и это один из старейших типов пластиковых покрытий, который существует еще в 19 веке.52.

Существует термопластичное покрытие, которое измельчается в мелкий порошок и хранится в псевдоожиженном слое поверх слоя тонкой марли. Марля помогает гарантировать, что никакие частицы не будут пропущены. Затем воздух проходит через марлю, позволяя частицам подниматься и двигаться, как это делает жидкость.

Марля помогает гарантировать, что никакие частицы не будут пропущены. Затем воздух проходит через марлю, позволяя частицам подниматься и двигаться, как это делает жидкость.

Чтобы подготовить металлическую деталь к пластиковому покрытию, ее необходимо обезжирить и подвергнуть дробеструйной очистке. Затем его можно нагреть до 250-400 градусов по Цельсию, при этом точная температура зависит от типа требуемого покрытия.

Затем металлическую деталь можно поместить в псевдоожиженный слой, в то время как частицы пластика плавятся на металле. В результате получается гладкое, ровное пластичное покрытие.

Лакокрасочные покрытия

Одним из наиболее распространенных способов нанесения на защитного стального слоя является краска . Качество краски и химический состав изменились за эти годы, чтобы соответствовать требованиям владельцев мостов и зданий, поскольку им нужна была прочная и долговечная краска.

Количество необходимых слоев также уменьшается благодаря повышению качества и производительности краски. То, что когда-то требовало пяти или шести слоев краски, теперь требует только трех слоев или меньше.

То, что когда-то требовало пяти или шести слоев краски, теперь требует только трех слоев или меньше.

Чтобы успешно закрасить металлическое покрытие, необходимо выполнить три этапа: грунтование, покраска и финишная обработка. Это помогает сформировать «дуплексную» систему покрытия, в которой каждый слой выполняет определенную функцию.

Способы нанесения краски включают валиковое покрытие, воздушное распыление, нанесение кистью и электростатическое распыление. Погодные условия также оказывают существенное влияние на то, насколько долго держится лакокрасочное покрытие. Идеальные результаты достигаются при нанесении слоев между 40-90 градусов по Фаренгейту при относительной влажности от 40 до 70 процентов.

При соблюдении надлежащих протоколов, правильной подготовке и идеальных условиях лакокрасочное покрытие на металлических конструкциях должно выдерживать даже самые экстремальные погодные условия.

Металлические покрытия

Металлические покрытия можно наносить на различные компоненты, чтобы снизить риск коррозии и продлить срок службы материала. Существует четыре основных типа металлических покрытий.

Существует четыре основных типа металлических покрытий.

Цинковые покрытия

Это включает в себя металлический цинк, наносимый на углеродистую сталь посредством горячего цинкования. Металл погружают в цинк для создания защитного покрытия.

Алюминиевые покрытия

И алюминий-кремний, нанесенный горячим погружением, и чистый алюминий, нанесенный горячим погружением, являются примерами алюминиевых покрытий. Горячий алюминий-кремний может противостоять нагреву до 1250 градусов по Фаренгейту и имеет теплоотражательную способность 900 градусов по Фаренгейту, что означает, что алюминиевые покрытия идеально подходят для покрытия тепловых панелей, экранов, автомобилей и многого другого.

Чистый алюминий, прошедший горячее погружение, обеспечивает более длительную защиту от атмосферной коррозии. Этот тип металлического покрытия идеально подходит для применения в медицине, автомобильной промышленности, аэрокосмической промышленности и т. д.

Ионное покрытие

Ионное покрытие достигается за счет термического испарения. Для достижения ионного покрытия используется множество процессов, включая гальваническое покрытие, термическое испарение, ионное и атомное распыление и ионную имплантацию. Ионное покрытие идеально подходит для покрытий, которые подходят для уникальных и сложных поверхностей.

Для достижения ионного покрытия используется множество процессов, включая гальваническое покрытие, термическое испарение, ионное и атомное распыление и ионную имплантацию. Ионное покрытие идеально подходит для покрытий, которые подходят для уникальных и сложных поверхностей.

Преимущества металлических покрытий

Металлические покрытия обладают важными преимуществами, которые влияют на различные отрасли промышленности. Некоторые основные преимущества металлических покрытий:

- Снижают трение между двумя предметами, трущихся друг о друга

- Защита от потенциально вредных химических веществ

- Защита от ржавчины, окисления и коррозии процесс очистки простой и понятный

- Увеличивает срок службы продуктов

- Улучшает внешний вид продуктов за счет устранения дефектов

- Общая экономия средств

Заключение

Оглянитесь вокруг; высока вероятность того, что есть какой-то продукт или часть оборудования с металлическим покрытием.

Почти не имеет запаха благодаря водной основе. Колеруется в широкий диапазон оттенков. И главное, образует прочное эластичное покрытие, устойчивое к воздействию влаги, воздуха и некоторых химических веществ;