Чернение стали химическое: Воронение металла, стали в домашних условиях: виды, примеры рецептов

alexxlab | 12.06.2020 | 0 | Разное

Чернение стали в домашних условиях – методы защиты от коррозии + Видео

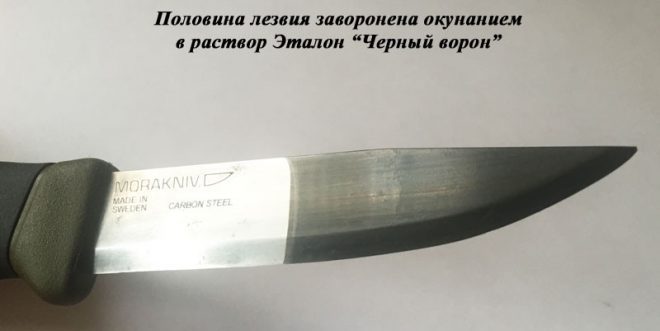

Для того, чтобы защитить железо от коррозии, сегодня активно используют воронение, как заводское, так и кустарное, которое делится на разные виды, в том числе чернение углеродистой и низколегированной стали в домашних условиях.

1 Что вам дает воронение металла?

Большинству марок стали свойственно ржаветь, очаги коррозии возникают при малейшем контакте с водой, если поверхность после этого не вытирается промасленной ветошью. Даже при повышенной влажности воздуха сталь может очень быстро покрыться ржавчиной. По большей части металл покрывают антикоррозийной краской, путем напыления или нанося кистью. Но это не подходит для резьбовых соединений, а также для подвижных деталей. Поэтому нередко для защиты от коррозии применяют воронение, которое также называют чернением либо синением стали и, если обратиться к техническим терминам, оксидированием.

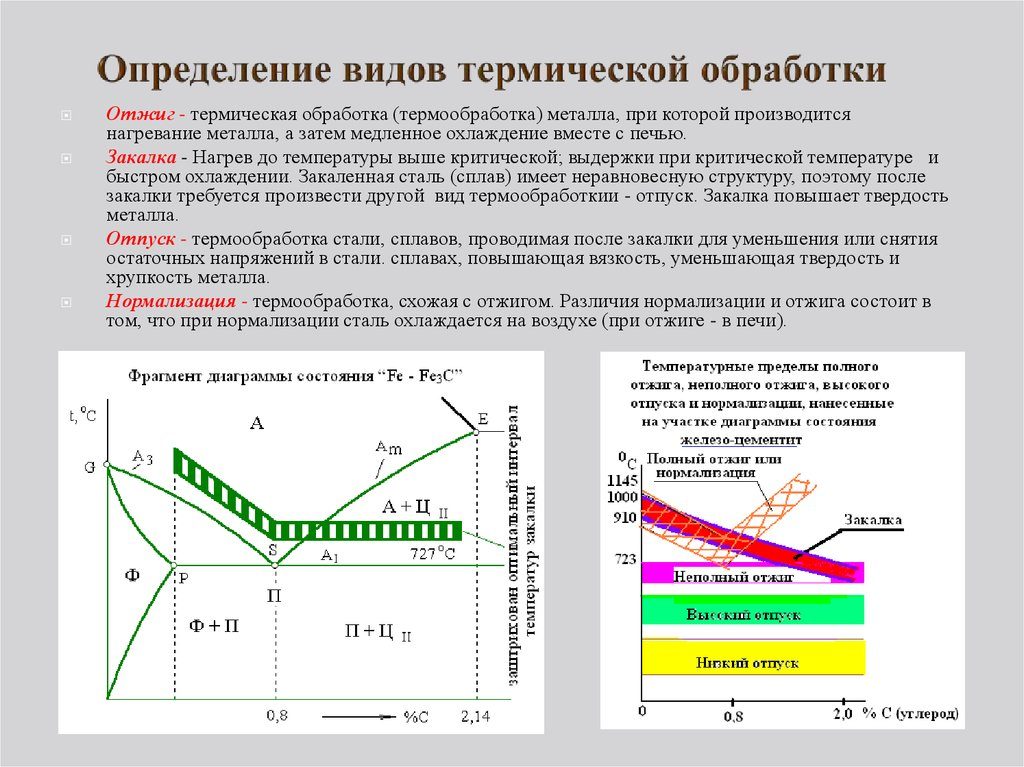

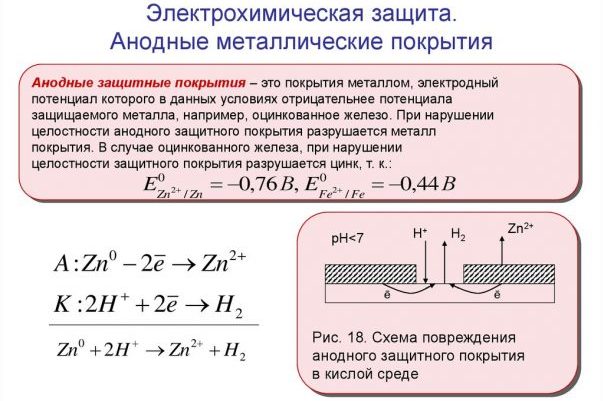

Иными словами, создаются условия для того, чтобы на поверхности металла образовалась пленка окиси железа, толщина которой может варьироваться от 1 до 10 микрометров, в зависимости от способа обработки. Воронение по типу воздействия на металл делится на термическое, кислотное и щелочное, то есть в последних двух вариантах металл погружается в соответствующий раствор. При нагреве на поверхности стали сменяются так называемые цвета побежалости, приблизительно то же происходит и при гальванической обработке в кислотной либо щелочной ванне. Нужно просто выбрать нужный цвет окисления и на нем остановить воздействие на поверхность стали.

Смена цветов побежалости связана с увеличением толщины слоя окислившегося металла. Самая тонкая пленка образуется на стадии возникновения желтого цвета, по мере того, как толщина ее будет расти, друг друга сменят бурый, вишневый, фиолетовый, а затем синий и серый цвета. Но последний вовсе не означает, что вы приблизились к тому, что называют чернением. Ведь воронение охватывает практически все цвета побежалости, начиная с бурого.

2 Синение стали – рецепты разной степени сложности

При длительном нагреве, после того, как накал металла минует белую стадию, а затем желтую, бурую и фиолетовую, поверхность стали окрасится в красивый светло-синий цвет, постепенно сменяющийся темным. Именно на термообработке основан самый простой метод синения, и именно с него мы начнем перечень существующих способов оксидирования. Для получения качественного воронения в домашних условиях вам понадобится горн, желательно с автоматическим поддувом, в крайнем случае можно использовать обычную металлическую бочку, заполненную наполовину рубленым хворостом.

Металлический ящик под размер детали наполняем мелким березовым углем и помещаем в хорошо разогретый горн или в бочку с горящими щепками. Когда уголь нагреется и начнет тлеть, укладываем в него обтертую уксусом и высушенную стальную деталь, после чего следим за этапами ее каления. В самом начале появления синевы вытаскиваем заготовку и слегка остужаем на воздухе, одновременно очищая мягким углем. Затем снова помещаем в ящик. Повторив эти манипуляции несколько раз, и в конце доведя каление до явственной синевы, вы получите прочную окисную пленку.

Другой способ – с применением специального раствора и без термообработки. Для него вам нужно раздобыть всего 2 реактива: по 2,5 грамма гексацианоферрата калия, в народе именуемого красной кровяной солью и являющийся мощным окислителем, а также полуторахлорное железо. Оба ингредиента прекрасно растворяются, поэтому смело заливаем каждый в отдельной емкости 0,5 литра воды, после чего объединяем получившиеся жидкости в единую смесь. Именно в нее и помещаем стальную деталь, которой нужно придать антикоррозийную устойчивость. Когда поверхность металла достигнет нужного окраса – извлекаем деталь из ванны и обсушиваем.

Существуют и более сложные методы синения, но мы обратимся к тем, что попроще. Оксидирование можно осуществлять не только растворами, но и расплавами различных веществ. В частности темно-синий цвет стальному изделию можно придать, погрузив его в расплавленную серу, в которую предварительно, после перехода в жидкое состояние, замешивается небольшое количество сажи. Второй вариант – расплав селитры, получаемый при ее нагреве до температуры свыше 320 градусов. Если выдержать в такой ванне стальное изделие, оно покроется равномерной темно-синей пленкой.

3 Воронение стали в буром спектре

В некоторых случаях вполне достаточно добиться образования на поверхности стальной детали окисной пленки коричневого цвета, оттенки которого могут быть различными, в зависимости от примененных веществ. Самый простой рецепт основан на все том же ингредиенте, который рассматривался нами ранее, а именно – нам нужно полуторахлорное железо в количестве 100 грамм, а также килограмм оливкового масла. Смешиваем данные компоненты и получаем пасту, которой следует равномерно покрыть стальное изделие. Затем, через несколько часов, поверхность шлифуется металлической щеткой-крацовкой. Цикл повторяется несколько раз.

Еще один вариант отчасти похож на предыдущий. Но для процесса оксидирования в домашних условиях, помимо оливкового масла в количестве 0,5 килограмма, вам понадобится столько же треххлористой сурьмы. Второй ингредиент, по сути, тоже относится к маслам, поэтому, смешав составляющие, вы получите своеобразную мазь. Покрываем ею стальное изделие и оставляем на сутки. По истечении указанного срока протираем поверхность металла шерстяным лоскутком и снова на сутки наносим мазь. Заключительным этапом снова станет протирка шерстью и полировка вощеной щеткой.

Можно еще больше упростить состав, с помощью которого на сталь наносится бурая антикоррозийная пленка. Для этого достаточно сделать раствор для погружения в него металлического изделия на определенное время. Вам необходимо запастись только полуторахлорным железом, которое добавляется в количестве 150 граммов в литр воды или же отмеряется 0,2 килограмма и смешивается с литром 90-процентного спирта. В такую ванну стальное изделие достаточно обмакнуть несколько раз, при погружении следя за изменением цвета поверхности.

4 Рецепты оксидирования стали в благородные серый и черный цвета

Сталь, которая приобретает различные оттенки серого в результате воронения, смотрится красиво, при этом получается достаточно прочная пленка окисленного металла, защищающая от возникновения ржавчины. Получить окрас в данном спектре можно простым способом, который, впрочем, доступен только для небольших изделий. Вам понадобится 70 грамм азотнокислой меди и 30 грамм денатурата, первый реактив относится к солям, второй является спиртом.

Раствор лучше делать с подогревом соли до ее расплавления с добавлением денатурата после снятия с огня емкости (желательно, чтобы это была химическая фарфоровая чашечка). Составом обмазываем стальное изделие и нагреваем над огнем, положив на лист жести. Следующий сложный рецепт подходит для оксидирования металла в серый цвет. Данный процесс, при значительной продолжительности, может перейти в холодное чернение обычной и нержавеющей стали, которое проще всего осуществлять в домашних условиях.

Компоненты нужны следующие: 24-процентная соляная кислота – 120 грамм, 90-процентный спирт и вода – по 100 грамм, сулемы – 40 грамм и в 2 раза меньше хлористого висмута с хлорной медью. Смешиваем кислоту и воду, добавляем спирт и делим получившуюся жидкость на 3 равные части. Последние 3 компонента, относящиеся к солям, высыпаем по отдельности в каждую часть раствора и потом смешиваем все в одной емкости. В получившуюся ванну погружают на полчаса стальное изделие, после чего извлекают и кипятят в чистой воде. При необходимости процесс повторить.

Внимание, для собственной безопасности вливайте кислоту в воду, но никак не наоборот, во избежание возникновения бурной реакции, сопровождающейся выплескиванием реагента.

И, наконец, рецепт непосредственно для чернения. По сути, отличного результата можно добиться, лишь обмазав стальное изделие льняным маслом, воском либо животным жиром и хорошо прокалив в огне. В результате обжига на поверхности металла образуется устойчивая черная пленка. Однако, гораздо эффективнее использовать предварительное погружение стали в ванну со следующим раствором: на литр воды кладется 100 грамм медного купороса и добавляется 10 грамм нашатыря. Обмазав очищенный и обезжиренный металл данным составом, и прокалив в огне, вы получите сначала черно-бурую пленку, а после повторного окунания и каления – черную.

маслом в домашних условиях, как заворонить металл, химическое оксидирование

Нанесение лакокрасочного покрытия на поверхность металлических изделий — способ сделать детали красивыми и защитить их от деформации или образования коррозийного слоя. Существуют не только специальные краски, но и способ воронения, который отличается применением окислов железа при проведении химической реакции. В итоге удаётся получить поверхность с уникальным видом и стойким сопротивлением к внешним факторам.

Особенности окрашивания металла

Огромное количество методов окрашивания расширило и цветовую базу. В зависимости от способа нанесения лакокрасочного покрытия и использованных масел, кислот и различной степени нагрева удаётся сделать любую окраску, даже лимонный цвет.

Все варианты нанесения краски разделяют на два типа:

- механический;

- химический.

При механическом нанесении краски применяют различные порошки, которые распыляют, разбрызгивают, вколачивают, применяя специальные инструменты. Этот вариант не отличается качеством, красотой или уникальностью, но ценится у автолюбителей за счёт низкой стоимости. Кроме того, механическое окрашивание легко сделать на любой СТО или даже своими руками, если есть необходимое оборудование.

При механическом нанесении краски применяют различные порошки, которые распыляют, разбрызгивают, вколачивают, применяя специальные инструменты. Этот вариант не отличается качеством, красотой или уникальностью, но ценится у автолюбителей за счёт низкой стоимости. Кроме того, механическое окрашивание легко сделать на любой СТО или даже своими руками, если есть необходимое оборудование.

Применение химического метода требует наличия опыта и знания последовательности всей процедуры. Первое, что необходимо сделать, это зачистить металлическую поверхность от старого лакокрасочного покрытия. Дальше восстанавливаются повреждённые участки грунтовки, которые предварительно очищаются от ржавчины. После того как металл приобретёт идеальную поверхность, её обезжиривают. Маленькие детали для удаления масла помещаются в растворители по типу бензина, этила или эфира. Обработанные части опускаются в кипяток и только потом подвергаются окрашиванию химическим методом.

Нанесения лакокрасочного покрытия недостаточно, если хочется чтобы металл приобрёл элегантный вид и блеск поверхности и таким оставался даже при частой эксплуатации. Подобная проблема решается путём оксидирования стали.

Эта процедура включает натирание поверхности такими смесями, как:

- азотная кислота, смешанная со спиртом, водой и медным купоросом в виде опилок;

- кислота чернильно-орешкового цвета, включающая железо и сурьму;

- азотнокислое серебро с добавлением воды;

- оливковое масло с хлористой сурьмой.

После нанесения одной из этих смесей на металлическую поверхность, она подвергается термической обработке. Результат по итогу работы будет зависеть в основном от того, насколько качественно была очищена от жира, пыли и грязи деталь.

После нанесения одной из этих смесей на металлическую поверхность, она подвергается термической обработке. Результат по итогу работы будет зависеть в основном от того, насколько качественно была очищена от жира, пыли и грязи деталь.

Такой способ часто используют, чтобы защитить оружие, автомобильные части от царапин и сколов. Добиться защиты получается и другими менее действенными, но дешёвыми способами. Например, многие делают воронение металла маслом в домашних условиях, которое благодаря кристаллической структуре защитного слоя краски проникает и создаёт блеск и дополнительный слой защиты.

Если вся работа проводится самостоятельно, тогда важно помнить, что после высушивания окрашенный металл будет выглядеть темнее, чем в мокром состоянии. Поэтому с учётом таких особенностей нужно откорректировать цвет в приемлемую сторону.

Способы чернения своими руками

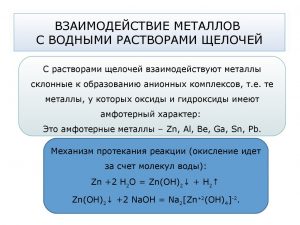

Существует большое количество способов чернения стальной поверхности. Самые популярные из них включают применение щелочных, кислотных растворов или термическую обработку. Каждый из этих методов требует наличия специального оборудования, но некоторые варианты воронения стального материала получится сделать и в домашних условиях.

Простой, дешёвый и безопасный способ относится к обработке металла с помощью щелочного материала. Для воронения щёлочью потребуется дополнительно найти и подготовить:

- гидроксид натрия;

- нитрат натрия;

- воду;

- цифровые весы;

- защитную одежду.

В список защиты обязательно должны войти перчатки, сапоги и респиратор. В качестве остальной части защиты подойдёт старая одежда. Для некоторых составов необходима селитра или ортофосфорная кислота.

В список защиты обязательно должны войти перчатки, сапоги и респиратор. В качестве остальной части защиты подойдёт старая одежда. Для некоторых составов необходима селитра или ортофосфорная кислота.

Для обработки металлических деталей необходима посуда из нержавейки, ведь в противном случае могут возникнуть химические реакции с щёлочью. Воронение проводится при определённой температуре, поэтому раствор предварительно засыпается в ёмкость и доводится до кипения. В таком состоянии щелочной раствор находится около часа, только потом в него опускается деталь. Если не получается сразу окунуть всю металлическую часть, то разрешается долить немного воды.

Нанесение защитного слоя с помощью щёлочи требует соблюдения всех правил, в том числе и подготовительных. Металл предварительно очищается от грязи и мусора, а потом обрабатывается растворителями, которые обезжиривают поверхность. Без этого пункта краска плохо схватится с поверхностью и быстро начнёт разрушаться.

Есть странные и одновременно удивительные способы чернения с помощью масла или яичного белка. Оба способа действенные и отлично подходят для проведения этой процедуры в домашних условиях. Воронение маслом, например, является бюджетным и интересным методом придания чёрного цвета стали. Для этого оливковое масло наносится на поверхность металла, который предварительно был немного отполирован с помощью мелкой наждачной бумаги. Дальше деталь нагревается на огне спиртовой лампой до момента изменения цвета. Остатки масла убирают простой тряпкой. Для придания блеска изделие дополнительно полируют и шлифуют.

Использование яичного белка — это не менее эффективный способ. Первым делом обрабатываемую сталь промывают в растворе соды и высушивают. Дальше поверхность покрывается тонким слоем взбитых белков и так деталь остаётся лежать два дня в тёмном месте. По истечении этого времени металл нагревается до раскалённого состояния и происходит реакция, которая окрашивает его в чёрный насыщенный цвет. Чем горячее будет нагрета деталь, тем быстрее и качественнее протекает процесс воронения, но перегибать нельзя. Используя этот метод на практике, легко найти золотую середину, которая не снизит качество, но повысит скорость работы.

Оксидирование различных сплавов

Воронение алюминиевых сплавов помогает защитить поверхность от распространения коррозии. Тонкий слой защиты стойко сопротивляется любым внешним факторам, которые воздействуют на окрашенную поверхность. Использование химических составов является наиболее востребованным методом для нанесения такого покрытия.

Химический метод представляет собой погружение в приготовленный заранее состав для воронения, который включает такие компоненты, как:

- Бихромат натрия и хромовый ангидрит.

- Гексационоферрат калия, хромовый ангидрид и фторид натрия.

- Углекислый и хромовокислотный натрий.

- Ангидрид хрома и фторосиликат натрия.

Все компоненты замешиваются при помощи жидкости и согласно инструкции наносятся на окрашиваемую алюминиевую поверхность, где и вступают в химическую реакцию самостоятельно или путём нагрева.

Все компоненты замешиваются при помощи жидкости и согласно инструкции наносятся на окрашиваемую алюминиевую поверхность, где и вступают в химическую реакцию самостоятельно или путём нагрева.

Процесс чернения металла в домашних условиях это ещё не всё, ведь после получения требуемого цвета алюминий необходимо обработать для закрепления результата. Первым делом, после извлечения деталей, вся жидкость должна стечь и только потом изделие опускают в азотную кислоту. Происходит фиксация оксидной плёнки, которая только усилит свои качества во время сушки при средней температуре. Точно сказать время оксидирования трудно, ведь чёрный цвет бывает разный, а он зависит от того, сколько времени деталь находится в химическом растворе. После проведения всех процедур, поверхность окрашивается специальными красителями для обработки воронёной поверхности.

Анодирование алюминиевых деталей

Этот способ приобрёл наибольшую популярность при обработке алюминиевой поверхности. Суть в том, чтобы покрыть всю площадь тонким слоем пассивной изоляции, используя простые компоненты и инструменты.

Этот способ приобрёл наибольшую популярность при обработке алюминиевой поверхности. Суть в том, чтобы покрыть всю площадь тонким слоем пассивной изоляции, используя простые компоненты и инструменты.

Первым делом необходимо подготовить насыщенный раствор электролита, аналогичный процедуре хромирования стали. Анодирование включает обработку алюминия в ёмкости с жидкостью, куда поступает ток. В качестве источника тока подойдёт простой аккумулятор средней мощности.

Алюминиевые детали, перед тем как опустить в раствор электролита, следует обезжирить при помощи растворителей или простого стирального порошка. В ёмкости при воздействии тока появляется голубовато-серый налёт, если обезжиривание изделия прошло успешно. Дальше поверхность алюминия протирают раствором из марганцовки, который удаляет налёт и делает поверхность блестящей и гладкой. Для дальнейшего окрашивания подойдут анилиновые краски любого цвета.

Хоть процесс и считается самым лёгким из доступных методов, всё равно требуется опыт и практика. Поэтому первый раз лучше попрактиковаться на рабочей детали топора или других ненужных материалах.

Воронение нержавеющей стали

Защитный слой, который появляется после воронения, способен сделать поверхность прочной и стойкой к любым механическим и химическим воздействиям, что особенно полезно для постоянно эксплуатируемого оборудования или машины. Химическое оксидирование стали в домашних условиях проводится без помощи специалистов, если следовать всем правилам пошаговой инструкции.

Защитный слой, который появляется после воронения, способен сделать поверхность прочной и стойкой к любым механическим и химическим воздействиям, что особенно полезно для постоянно эксплуатируемого оборудования или машины. Химическое оксидирование стали в домашних условиях проводится без помощи специалистов, если следовать всем правилам пошаговой инструкции.

В помещении, где будет проходить окрашивание обязательно должна быть предусмотрена искусственная вентиляция, ведь через открытые окна или двери может залететь мелкий мусор, который осядет на поверхность металла как раз в процессе чернения. О попадании пыли на изделие важно помнить, если проводится полировка или шлифовка в непосредственной близости от высыхающей детали. Температура в помещении должна быть комнатной и постоянной независимо от времени года на улице.

Специалисты в сфере окрашивания уже давно изучили, как заворонить металл в домашних условиях, поэтому следует придерживаться установленной процедуры и изменять её только при несовместимости с материалом. Свои правила вводят в практику только после долгого изучения и многократного применения новой методики воронения.

Качество чернения стальной поверхности зависит от нескольких условий:

- Участок окрашивания должен быть в нормальном состоянии. Невозможно получить идеальный эффект воронения, если металл ржавый, имеет явные деформации, дыры, переломы и т. д.

- Любое химическое соединение вступает в контакт с очищенной поверхностью и поэтому любые частицы грязи обязательно необходимо удалить.

- Качество зависит и от структуры металла.

- При выполнении всех требований по механической и термической обработке.

Это основные условия, которые оказывают прямое влияние на соединение химической смеси со стальной или алюминиевой поверхностью.

Это основные условия, которые оказывают прямое влияние на соединение химической смеси со стальной или алюминиевой поверхностью.

Сложность окрашивания различных деталей в основном зависит от их размера и формы. Небольшие изделия, элементы оружия и части машины легко покрыть в домашних условиях вороным цветом, используя простую фаянсовую, стеклянную или фарфоровую ёмкость. Большие предметы окрасить будет проблематично без использования специального оборудования. Как минимум, может потребоваться небольшой кран или подвесная машина, равномерно опускающая металл в кипящую воду или раствор, через который пропускают ток.

Воронение металла это отличный способ защитить его от внешних повреждений и одновременно придать пикантный и уникальный вид. Особенно такой способ подходит для окрашивания деталей машины, оружия или публичных предметов. Сделать всё можно и своими руками, но важно не забывать о правилах процесса воронения и соблюдения безопасности.

Чернение стали – это… Что такое Чернение стали?

- Чернение стали

Вороне́ние стали (оксидирование, чернение, синение) — процесс получения на поверхности углеродистой или низколегированной стали или чугуна слоя окислов железа (Fe3O4 и др.) толщиной 1-10 мкм. От толщины этого слоя зависит его цвет – т.н. цвета побежалости, сменяющие друг друга по мере роста плёнки (жёлтый, бурый, вишнёвый, фиолетовый, синий, серый).

Существуют следующие виды воронения:

- щелочное — воронение в щелочных растворах с окислителями при температуре 135—150 °C;

- кислотное — воронение в кислых растворах химическим или электрохимическим способами;

- термическое — окисление стали при высоких температурах: в атмосфере перегретого водяного пара при 200—480 °C или в парах аммиачно-спиртовой смеси при 520—880 °C, в расплавленных солях при 400—600 °C, а также в воздушной атмосфере при 310—450 °C с предварительным покрытием поверхности деталей тонким слоем асфальтового или масляного лака.

Структура покрытия мелкокристаллическая, микропористая. Для придания блеска, а также улучшения защитных свойств окисной плёнки её также пропитывают маслом (минеральным или растительным).

Сейчас воронение применяется преимущественно в качестве декоративной отделки, а раньше – в основном – для уменьшения коррозии металла.

Wikimedia Foundation. 2010.

- Чернега Леонид Алексеевич

- Чернение изображения

Смотреть что такое “Чернение стали” в других словарях:

ЧЕРНЕНИЕ — создание на поверхности металлических изделий тонкой оксидной (сталь, чугун) или сульфидной (серебро) пленки. Чернение стали разновидность воронения … Большой Энциклопедический словарь

чернение — я; ср. 1. к Чернить. Ч. сукна. Ч. по серебру. Ч. репутации. 2. = Чернь (3 зн.). Браслет с чернением. Выставка ростовских эмалей и чернения. * * * чернение создание на поверхности металлических изделий тонкой оксидной (сталь, чугун) или сульфидной … Энциклопедический словарь

ЧЕРНЕНИЕ — создание на поверхности стали чёрной оксидной плёнки для повышения корроз. стойкости или в декоративных целях. Ч. проводят погружением стали в расплавл. соли либо обработкой в водных р рах щелочей, к т или солей. Ч. разновидность воронения … Большой энциклопедический политехнический словарь

Воронение стали — (оксидирование, чернение, синение) процесс получения на поверхности углеродистой или низколегированной стали или чугуна слоя окислов железа толщиной 1 10 мкм. От толщины этого слоя зависит его цвет т. н. цвета побежалости,… … Википедия

Оксидирование стали — Воронение стали (оксидирование, чернение, синение) процесс получения на поверхности углеродистой или низколегированной стали или чугуна слоя окислов железа (Fe3O4 и др.) толщиной 1 10 мкм. От толщины этого слоя зависит его цвет т.н. цвета… … Википедия

Таджикская Советская Социалистическая Республика — (Республикаи Советии Социалистии Тоджикистон) Таджикистан. I. Общие сведения Таджикская АССР образована 14 октября 1924 в составе Узбекской ССР; 16 октября 1929 преобразована в Таджикскую ССР, 5 декабря 1929… … Большая советская энциклопедия

Доспехи воина в комплексе — Прежде чем приступить к рассмотрению изменений в защитном вооружении, которое воин носил непосредственно на своем теле и которое известно под общим названием доспех (рис. 128), следует заметить, что до XIV века он не предстает перед… … Энциклопедия средневекового оружия

Драгоценные и поделочные камни — (a. precious and semiprecious stones; н. Edel und Schmucksteine; ф. pierres precieuses et decoratives; и. piedras preciosas y semi preciosas) минералы и горн. породы, используемые в ювелирно камнерезном произ ве для изготовления украшений … Геологическая энциклопедия

ювелирное искусство — вид декоративно прикладного искусства: изготовление художественных украшений, предметов быта и др. из драгоценных металлов (золота, серебра), часто в сочетании с драгоценными и поделочными камнями и пр.; художественные изделия из других металлов… … Энциклопедический словарь

ДРАГОЦЕННЫЕ И ПОДЕЛОЧНЫЕ КАМНИ — ДРАГОЦЕННЫЕ И ПОДЕЛОЧНЫЕ КАМНИ, минералы, используемые для изготовления украшений и художественных изделий. Основными критериями для отнесения минерала к драгоценным и поделочным служат красота (цвет, блеск, прозрачность, «игра», иризация (см.… … Энциклопедический словарь

Книги

- Металлы и минералы, А. Н. Виноградов, В. И. Савченко. В книге изложены способы получения металлов и сплавов стали, алюминия, ртути, золота, серебра, платины, титана и т. д. Элементы технологии металлов: литье в кокиль, литье под давлением, литье… Подробнее Купить за 250 руб

Теоретические основы и технология химического оксидирования стали

• Заказать ХИМИЧЕСКОЕ ОКСИДИРОВАНИЕ СТАЛИ С ПРОМАСЛИВАНИЕМ.

Оксидирование стали производится термическим, химическим и электрохимическим методом. Химическое оксидирование стали сегодня можно разделить на два способа: холодное (чернение) и горячее (высокотемпературное и низкотемпературное).

Горячее химическое оксидирование стали делается в щелочных и не щелочных составах.

Безщелочное химическое оксидирование стали производится при более низких температурах и за меньшее время.

Щелочное химическое оксидирование производится в первом случае в смеси щелочи с окислителями. В результате оксидирования на стали образуется пленка магнитной окиси железа Fe3O4.

Во втором случае используется раствор, состоящий из фосфорной кислоты и окислителей – азотнокислые соединения кальция или бария. Такое оксидное покрытие состоит уже из фосфатов и оксида железа (оксидно-фосфатное).

Главной реакцией процесса химического оксидирования стали является ее взаимодействие со щелочью и окислителями. Растворяясь в горячем концентрированном щелочном растворе, железо дает соединение Na2FeO2. Под воздействием окислителей в растворе образуется соединение трехвалентного железа Na2Fe2O4. В итоге при химическом оксидировании на поверхности металла возникает оксидная пленка по реакции:

Na2FeO2 + Na2Fe2O4 + 2H2O -> Fe3O4 + 4NaOH

Формирование пленки начинается с появления на поверхности оксидируемого металла кристаллических зародышей. По мере того как оксид покрывает металл, изолируя его от взаимодействия с раствором, уменьшается скорость растворения железа и формирования оксидной пленки. Скорость роста оксидного слоя и его толщина зависят от соотношения скоростей образования центров кристаллизации и роста отдельных кристаллов. При большой скорости образования зародышей кристаллов их количество на поверхности металла быстро растет, и кристаллы смыкаются, образуя тонкую сплошную пленку. Если скорость формирования зародышей при химическом оксидировании относительно невелика, то до того, как они соединятся, создаются благоприятные условия для их роста и получения оксидной пленки большой толщины.

При химическом оксидировании стали процесс образования оксидной пленки определяется условиями оксидирования. При большой концентрации в растворе окислителя возрастает скорость образования зародышей оксида и, следовательно, уменьшается толщина формирующейся оксидной пленки. Уменьшение концентрации окислителя в растворе химического оксидирования стали способствует росту толщины оксидной пленки, но в сильно концентрированных растворах на поверхности стали может выделяться рыхлый осадок гидроксида железа и защитные свойства оксидного покрытия уменьшаются.

Скорость растворения стали в растворе химического оксидирования зависит от ее химического состава и микроструктуры. Высокоуглеродистые стали оксидируются быстрее, чем малоуглеродистые. Поэтому при оксидировании малоуглеродистой стали применяются растворы с увеличенным содержанием щелочи. Состав стали оказывает влияние и на цвет оксидной пленки: на малоуглеродистых сталях она получается глубоко черного цвета, в то время как на высокоуглеродистых – черного с серым отливом.

Сегодня предпочтение часто отдается холодному химическому оксидированию. Составы для холодного химического оксидирования стали запатентованы и продаются в виде готовых, обычно двухкомпонентных, растворов.

Химическое оксидное покрытие без промасливания применяется редко ввиду низкой коррозионной стойкости. Промасливание обеспечивает улучшение антикоррозионных характеристик покрытия, повышенную износостойкость и более глубокий черный цвет.

Промасленное химическое оксидное покрытие на стали применяется для защиты деталей от коррозии, декоративной отделки, как антибликовое покрытие на инструменте.

Горячее химическое оксидное покрытие без промасливания может использоваться как грунт под покраску.

Данная статья является интеллектуальной собственностью ООО “НПП Электрохимия” Любое копирование без прямой ссылки на сайт www.zctc.ru преследуется по закону. Текст статьи обработан сервисом Яндекс “Оригинальные тексты”

Воронение металла в домашних условиях: термическое, кислотное и щелочное

Создание надёжного поверхностного слоя защиты металлического изделия для противостояния коррозии даёт воронение металла в домашних условиях. Включение элементов декорирования стойкой тонировкой с подбором оттенка — дополнительное преимущество чернения. Использование термического либо одного из химических способов (на выбор) определяет возможности и целесообразность.

Подготовка к воронению металла в домашних условиях и процесс обработки детали

Домашние мастера прибегают к доступным способам создания антикорродирующего покрытия металла:

- Термообработка в масляной среде;

- Обработка химреактивами;

- Нанесение готового защитного состава.

Соблюдение мер безопасности стоит на первом месте, даже если домашняя мастерская не имеет достаточного оборудования. Цикл операций по воронению металла начинается с обезжиривания поверхностей растворителями с соблюдением мер пожарной безопасности в проветриваемом помещении.

Окисную плёнку, остатки ржавчины снимают механическим способом: торцовой проволочной щёткой с помощью углошлифовальной машинки, на обдирочном или резиновом круге, вручную наждачной бумагой. Завершить операцию следует устранением рисок на войлочном полировальном круге.

Смешивание и нагревание реактивов требуют обеспечить защиту глаз, кожи и органов дыхания:

- Отсутствие вытяжной вентиляции компенсируется активным вентилированием либо работой на свежем воздухе;

- Защищать органы дыхания масками при воронении химреактивами;

- Химические вещества хранить и использовать в неразрушающейся таре;

- Использовать защитные очки, плотные перчатки, клеёнчатый фартук.

Воронение металла химрастворами

Стойкое химическое покрытие металла сопровождается поддержанием высокой температуры. Длительность процесса растягивается до 1,5 часов. Испарению раствора вследствие выкипания, снижению затрат на нагревание способствует плотная крышка с внутренней отбортовкой для стекания конденсата в сосуд из нержавеющей стали.

Ёмкость для погружения с целью охлаждения, обилие проточной воды и жестянка с машинным маслом (подойдёт даже отработка) находятся под рукой.

Щелочное воронение металла

Чаще используется этот метод. Отмеряем из расчёта на 1 л. дистиллированной воды 1,2 кг едкого натра (NaOH) и 0,3 кг натриевой селитры (NaNO3). Оба ингредиента хорошо растворяются. Полное растворение произойдёт с повышением температуры раствора.

Операция проводится на открытом пространстве. Обязательно нахождение с наветренной стороны. Испарения едки, обладают неприятным запахом.

Изделие подвешивается на медной проволоке, без касания стенок металлической ёмкости. Нагрев производится паяльной лампой. Щелочной раствор для воронения заливается с избытком, чтобы не пришлось доливать.

Длительность кипячения влияет на глубину покрытия, густоту цвета – можно получить чёрный с синевой. Длительность обработки — 0,3–1,5 часа, прекращается по достижении нужного оттенка. Температура раствора — 130–1500С.

Извлечённое изделие промывается, обильно смазывается машинным маслом, протирается насухо. Чернение металла на полированной поверхности получается однотонным, без контрастных разводов.

Другие варианты компонентов на 1 л дистиллированной воды:

- КОН – 0,6 кг;

- KNO3 – 0,03 кг.

При доведении до 2000С в течение получаса, получаем поверхность с матовым воронением. Для блестящего воронения используем те же реагенты и температурный режим:

- Гидроксид калия – 100 г;

- Нитрат калия – 30 г.

Сложность доведения до 2000С без автоклава компенсируется продлением воздействия реагентов при активном кипении под плотной крышкой.

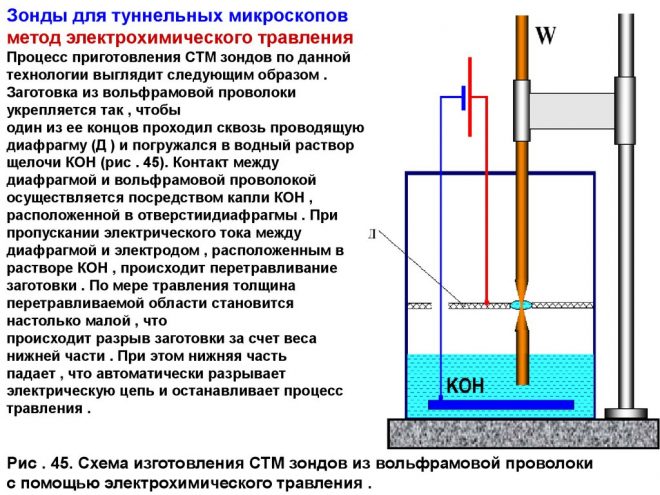

Электрохимическое щелочное воронение металла

Химокрашивание или анодное оксидирование лишено недостатков термовоздействия в растворе щелочи. Плёнка глубокого чёрного цвета без полосатости разводов с улучшением характеристик коррозионной стойкости толщиной 5 мкм получается при соблюдении следующих условий:

- Насыщенность раствора едкого натра – 0,7 кг/л;

- Плотность постоянного тока — 5–10 А/дм2;

- Температура — 60–700;

- Время процедуры – 40–50 мин.

Катод подбирается нержавеющий, важно поддержание температурного режима и диапазона тока стабилизатором. Поверхность воронения активируется однократным окунанием в соляную кислоту.

Воронение металла в кислой среде

Ингредиенты на 1 л:

- Танин (дубильная кислота) – 2 г;

- Виннокаменная кислота – 2 г;

- Температура смеси 1500С;

- Время воронения – 0,4 часа.

Холодный способ воронения

Для воронения стволов оружия горячие растворы неприемлемы. Выход из положения – «Ржавый лак». При самостоятельном приготовлении раствора необходимо учитывать, что жидкие ингредиенты берутся не по весу, а в объёмных долях на 2 л дистиллированной воды:

- Соляная кислота – 100 мл;

- Азотная кислота – 140 мл;

- Окалина железа – 25 г;

- Опилки железа – 35 г.

Запускаем реакцию. Окончание выделения пузырьков газа говорит о завершении взаимодействия реагентов. Параметры эффективности «Ржавого лака»:

- Концентрация солей — 4,7%;

- Плотность раствора — 45г/л;

- Время оксидации – 20 мин.

Удержание в химикалиях при необходимости повторяется до 5 раз с промежуточными промывкой, протиранием и просушкой.

Ржавый лак — комплект для воронения

Ржавый лак — комплект для вороненияТермическое воронение сталей

Оксидация металла воздействием температур, пограничных процессу нормализации, допустима и для закалённых изделий – отпуск при 4000С не происходит. Удобство способа в том, что горячее воронение превосходит по стойкости иные технологии.

Термическое воронение сталей

Термическое воронение сталейПодбор масла для покрытия металла не затруднит. Пригодны синтетическое, машинное, растительное. Деталь окунается и обтирается. Толщина слоя не принципиальна: излишки стекут и сгорят.

Электропечь разогревается до 350–4000С, изделия загружаются навалом на поддон. Время рассчитывается по массе и конфигурации металла. Пластине достаточно 15 мин. Прогрев массивной детали длителен.

Выемка производится после остывания печи. При необходимости проводится неоднократное воронение. При оксидации мелких деталей обвязывание проволокой не оставляет следов.

Простейший метод воронения металла в домашних условиях

Готовим 10% раствор лимонной кислоты. Пакет пищевой лимонной кислоты растворяется в десятикратном объёме кипятка без осадка. Опускаем предмет, подлежащий оксидации. Чернение металла занимает до часа времени.

По мере появления на поверхности изделия пузырьков, встряхиваем предмет или перемешиваем состав стеклянной палочкой. Покрытие достаточно долговечно, но механической стойкостью не отличается.

Воронение металла лимонной кислотой

Воронение металла лимонной кислотойВоронение поверхностным окрашиванием металла

Оксидную защиту параллельно с чернением обеспечивают готовые покупные средства. Подготовительные мероприятия по зачистке, обезжириванию, удалению рисок шлифовкой проводятся непременно. Манипуляции по воронению металлов проводятся при комнатной температуре и активной вентиляции.

«Клевер». Применяется для восстановления и предохранения частичных повреждений поверхности. Препарат по консистенции — гель. Наносится кистью. Выдерживается 2 мин. на повреждённом участке изделия, смывается водой. Возможно троекратное покрытие металла для придания потребного оттенка. Безопасен в использовании, не требует специальных навыков.

«Ворон-3М». Препарат способен покрывать различные металлы. Предназначен в большей степени для декоративного чернения.

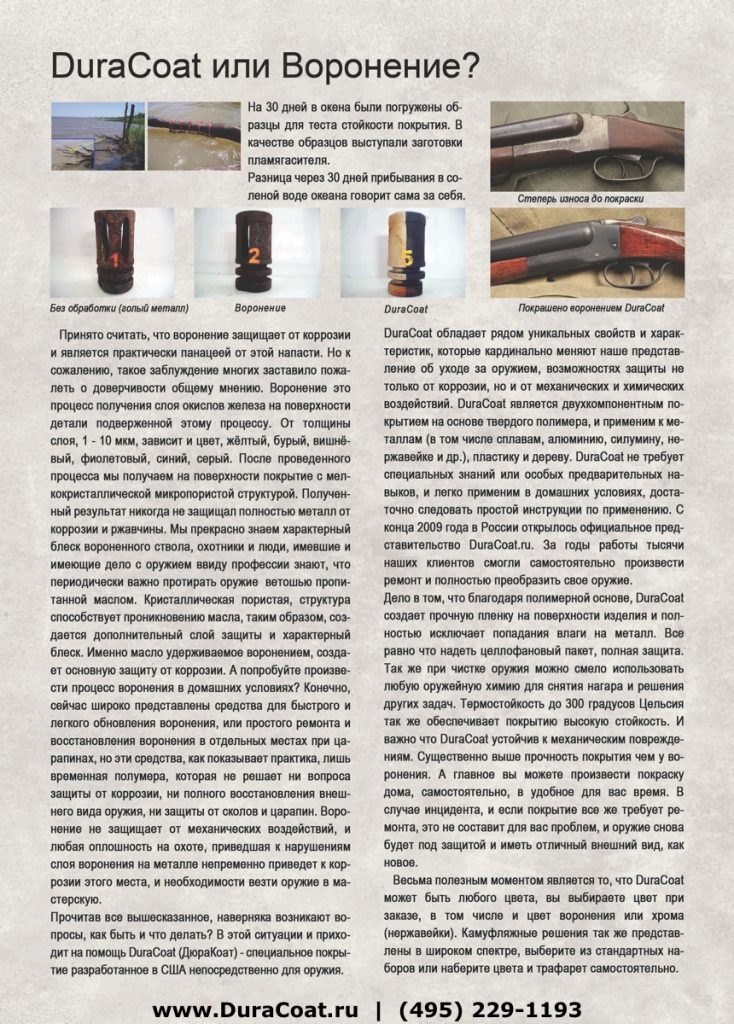

DuraCoat. Универсальное средство по воронению и декорированию. Возможны вариации с цветом покрытия. Хорошо противостоит физическому воздействию, агрессивной химии. Покрывает металлы, пластик дерево.

Видео: Воронение стали своими руками

Холодное воронение ножа в домашних условиях из металла или стали, как сделать чернение клевером: видео

Воронение металла — это один из наиболее популярных на сегодняшний день способов покрасить изделие из металла, имеющее своей целью украсить декорациями какое-либо холодное оружие, например, нож, или банально предотвратить появление ржавчины и коррозии на стальной вещи.

Воронение металла — это один из наиболее популярных на сегодняшний день способов покрасить изделие из металла, имеющее своей целью украсить декорациями какое-либо холодное оружие, например, нож, или банально предотвратить появление ржавчины и коррозии на стальной вещи.

Самые распространённые методы воронения стали — это:

- Химический метод, когда очистка и окрашивание изделия достигается благодаря воздействию на металл различных химических веществ.

- Механический метод, когда на изделие наносится порошок или краска с помощью таких способов, как эмалирование, обрызгивание или вколачивание.

Из-за того, что химический метод воронения проще, чем механический для применения в домашних условиях, он чаще используется любителями для нанесения на стальное изделие чернения, изысканного рисунка или необычной расцветки.

Процедура химического воронения стали в домашних условиях пошагово (общая схема)

Перед началом работы поверхность предмета нужно очистить от любых загрязнений, в том числе, невидимых.

Перед началом работы поверхность предмета нужно очистить от любых загрязнений, в том числе, невидимых.- Далее, необходимо провести обезжиривание рабочей поверхности. С этой целью изделие нужно погрузить в специальные растворители, которые могут эффективно удалить масло. К числу таких жидкостей для воронения относятся хлористый этил, эфир и бензин. Если ваш предмет, который вы хотите подвергнуть воронению, слишком массивный, то будет лучше обезжирить его в наполненной раствором едкого натра ванной.

- После этого вы должны, не касаясь вашего ножа, ружья или другого изделия руками, поместить его в ёмкость с краской. Окрашивание происходит методом погружения.

Самые распространённые способы химического воронения

Щелочной способ

Это один из лучших вариантов для воронения металла в домашних условиях, который вы можете сделать самостоятельно. Перед началом работы вам потребуются:

- Защитные приспособления, такие, как маска для лица и перчатки.

- Вода.

- Нитрат натрия.

- Цифровые весы.

- Гидроксид натрия.

- Ёмкость, сделанная из нержавеющей стали.

Процедура воронения делается следующим образом: во время выполнения работы изделие будет кипятиться в щелочном растворе, поэтому обязательным условием успеха вашего начинания станет поддерживание температурного режима, необходимого для удачного проведения операции. Иными словами, вы должны смотреть за тем, чтобы жидкость была постоянно в кипящем состоянии. Процедура осуществляется в течение 1,5 часов, во время которых вам нужно неотрывно находиться рядом с изделием, периодически доливая воду в ёмкость по мере необходимости.

На следующем этапе предмет, подвергающийся воронению, требуется обезжирить, чтобы удалить с него любой жир или масло, которые могут негативно повлиять на получившийся цвет изделия. Защите от возможных цветовых перепадов помогает полное погружение предмета в растворитель. И на последнем этапе обезжиренное изделие, например, нож, необходимо отмыть мылом.

Воронение маслом

Этот способ характеризуется малыми денежными затратами и доступен для осуществления в домашних условиях. Для его выполнения вам понадобится следующее:

Сначала от вас потребуется заполировать поверхность изделия наждачной бумагой. Это необходимо для того, чтобы убрать с металла различные шероховатости и неровности, которые могут испортить внешний вид предмета после воронения. Затем густо намазав поверхность оливковым маслом, нужно начать нагревание стали или металла над спиртовой лампой. Какое-либо точное время обжига в этом случае указать невозможно, главный критерий удачного выполнения операции — убедиться в том, что изделие приобрело ровный чёрный цвет. После этого позвольте предмету остыть до комнатной температуры и удалите избыточное масло с помощью салфетки или тряпочки.

Воронение с помощью яичного белка

Необычный, но тем не менее эффективный и интригующий способ воронения, который легко сделать в домашних условиях. Вам понадобится:

- Яичный белок.

- Содовый раствор.

- Источник огня.

В первую очередь, нужно подготовить поверхность к чернению. Для этого изделие моется в растворе соды, высушивается и потом покрывается яичным белком, который был предварительно взбит. Далее, необходимо обеспечить надлежащие условия для полного высыхания поверхности. Для выполнения этой цели предмет помещается на 2 дня в тёмное и прохладное место. Рассматривая его через двое суток, вы можете заметить, что белок яйца плотно приклеился к металлу. Теперь, чтобы удалить белок с поверхности, нужно до покраснения нагреть металл на источнике огня. После того, как изделие остынет и яичный белок осыпется, вы обнаружите, что ваша вещь приобрела насыщенный чёрный цвет.

Как правильно воронить стальные поверхности?

Учтите, что ответить на вопрос, качественное ли будет воронение вашего изделия или нет, можно только проанализировав следующие критерии:

- Насколько хорошо вы провели очистку изделия перед проведением процедуры.

- Какова структура металлического слоя на его поверхности.

- Каково состояние поверхности стали, которая будет подвергаться чернению.

- Позитивен ли результат предварительной термической или механической обработки изделия.

Чтобы результаты воронения во всех случаях радовали ваш взгляд, в процессе подготовки и непосредственно при проведении работ по чернению нужно придерживаться нескольких несложных правил. Во-первых, проводите эту процедуру только в таких помещениях, где есть хорошая вентиляция. Поскольку химическое воронение сопряжено с использованием многочисленных смесей, которые могут причинить вред человеческому здоровью, обязательно позаботьтесь о притоке свежего воздуха на рабочее место.

Чтобы результаты воронения во всех случаях радовали ваш взгляд, в процессе подготовки и непосредственно при проведении работ по чернению нужно придерживаться нескольких несложных правил. Во-первых, проводите эту процедуру только в таких помещениях, где есть хорошая вентиляция. Поскольку химическое воронение сопряжено с использованием многочисленных смесей, которые могут причинить вред человеческому здоровью, обязательно позаботьтесь о притоке свежего воздуха на рабочее место.

Во-вторых, оборудуйте комнату нужными приборами и приспособлениями и позаботьтесь о том, чтобы вынести оттуда любые горючие, пожаро- и взрывоопасные вещества и предметы. В-третьих, поддерживайте чистоту в помещении для воронения, так как пыль, осевшая на изделие, может погубить результат вашей работы.

В-четвёртых, придерживайтесь уже апробированной последовательности действий. Если вы заметили, что предпринятые вами шаги не способствуют достижения успеха в чернении интересующего вас металла, измените свои действия, предварительно протестировав новинки на образцах. В-пятых, не стремитесь воронить большие или массивные предметы дома. Чем больше рабочая поверхность, тем труднее получить необходимый результат без применения профессиональных средств. В-шестых, не забывайте о безопасности и позаботьтесь о приобретении комплекта защитных средств для себя и ваших близких.

Дополнительная обработка металла, подвергшегося воронению

После завершения окрашивания металлического изделия проверьте, не имеет ли поверхность изделия затемнённый или тусклый вид. Если вы обнаружили это, то, как правило, подобное вызвано тем, что предмет был плохо отполирован, и на нём остались невидимые глазу шероховатости. В таких случаях обычно повторно шлифуют и полируют поверхность, затем споласкивают металл в воде и дают ему высохнуть.

После завершения окрашивания металлического изделия проверьте, не имеет ли поверхность изделия затемнённый или тусклый вид. Если вы обнаружили это, то, как правило, подобное вызвано тем, что предмет был плохо отполирован, и на нём остались невидимые глазу шероховатости. В таких случаях обычно повторно шлифуют и полируют поверхность, затем споласкивают металл в воде и дают ему высохнуть.

Что же делать в том случае, если вы хотите придать металлу дополнительный блеск, хотите, чтобы он ослепительно сиял при рассматривании его под источником света? Для полировки большого или длинного металлического изделия обычно используют сукно или замшу, для маленьких вещей можно попробовать применить шлифовальный круг. После завершения полировочных работ нужно закрепить полученный результат. Для этого покрасьте поверхность изделия лаком.

Как получить побежалый цвет?

Чтобы добиться получения побежалого цвета на поверхности вашего изделия, нужно очень хорошо знать, при какой температуре он появляется и какая продолжительность нагрева необходима для его закрепления на металле. Главное условие: обжиг пламенем должен происходить строго определённое время. Поэтому, если вы хотите облагородить ваше изделие побежалым цветом, выберите предмет небольших размеров, потому что на газовой плите или паяльной лампе будет практически невозможно равномерно нагреть большую площадь металла.

Как только вы добились появления нужного цвета, немедленно снимайте изделие с огня и дайте ему остыть. Затем натрите его маслом для закрепления цвета.

Оксидирование стали – основные промышленные способы и этапы

Оксидирование стали — процесс образования неактивной защитной пленки на поверхности металла. Подробное знакомство с тонкостями проведения процедуры, поможет разобраться какую из них можно выполнить самому.

Промышленные способы

Образование оксидной пленки на металлических поверхностях требует соблюдения определенных условий, применения специальных реагентов и растворов. В промышленных масштабах проведение работ осуществляется согласно существующим технологиям.

Химический способ оксидирования стали

Процесс основан на прохождении окислительно-восстановительной реакции. Защитный слой образуется под действием щелочей и солей кислот, выступающих в роли окислителей. Обработка изделий проводится при высоких и низких температурных режимах.

Горячий метод

Образование пленки осуществляется щелочным или кислым способом. В отсутствие щелочей процесс протекает 30 минут при температуре 98 – 100°C. Реагентом служат смеси, состоящие из фосфорной кислоты и азотнокислых солей кальция или бария. Защитная пленка, образуется из оксида железа и фосфатов.

Щелочное химическое оксидирование проводится в горячих растворах щелочей с окислителями. Изделия выдерживаются в них от 10 до 60 минут при температуре 135-145°C . Состав металла влияет на толщину оксидной пленки и скорость ее образования. Малоуглеродистые стали вступают в реакцию медленнее высокоуглеродистых сортов. Поэтому растворы для их обработки содержат большое содержание щелочи.

Холодный метод

Чернение осуществляется путем погружения стали в раствор при 15-25 °C. С развитием современных технологий в процессе холодного оксидирования стали применяться неагрессивные, водорастворимые концентраты, не имеющие запаха. Благодаря этому холодный способ приобрел ряд преимуществ.

- Метод подходит для деталей из разных видов сталей и чугунов: углеродистых и легированных, холодного и горячего проката, после ковки или штамповки и порошковых металлов.

- Отсутствуют затраты на разогрев ванны и поддержание температурного режима, приобретение и установку контрольно-измерительных приборов и мощной вентиляции помещений.

- Сохраняются размеры и прочностные характеристики обрабатываемых деталей.

- Отсутствует темный легко удаляемый налет и улучшается товарный вид. Обрабатываемые поверхности приобретают насыщенный черный цвет.

- Высокий уровень антикоррозионной защиты.

- Увеличивается производительность за счет сокращения времени на оксидирование с 30 минут до 55 секунд.

- Корректировка концентрации рабочего раствора не требует остановки процесса.

После образования защитного слоя изделия хорошо промываются, сушатся и подвергаются промасливанию. Обработка маслом повышает антикоррозионные свойства, износостойкость покрытия и придает ему насыщенный черный цвет. Оксидное покрытие, не пропитанное маслами покрывают краской.

Анодное оксидирование стали

В основе метода лежит электрохимическая реакция. Образование оксидного слоя происходит благодаря анодной поляризации в жидких или твердых электролитах. В отличие от гальванической обработки при анодировании не применяются вспомогательные составы на основе цинка и хрома. Пленка образуется из элементов, входящих в состав обрабатываемой поверхности. Электрохимический способ поддается регулировке. Это позволяет создать прочное покрытие с одинаковой толщиной по всей площади.

Данная технология подходит для поверхностей с высокой адгезией. В результате анодирования получают два вида оксидных слоев. При использовании кислых электролитов образуется пористая пленка. На нее впоследствии наносят лакокрасочное покрытие. В нейтральных растворах получается барьерная защита, не требующая дополнительной обработки.

Способы анодирования

При проведении электрохимического оксидирования учитывается сорт стали и состав сплава. Создание защитного слоя проводится несколькими способами.

Теплый метод. Его можно отнести к подготовительному этапу, за которым последует дополнительная обработка. При температуре в пределах 50°C образуется пористая поверхность. Прочность и антикоррозионную стойкость она приобретает после нанесения слоя краски.

Холодный метод. Для поддержания температурного режима в пределах 5°C по всему объему электролита проводят непрерывную циркуляцию. К достоинствам способа относится высокая скорость образования оксидной пленки. На растворение металла требуется больше времени, что позволяет сохранить размеры обрабатываемых изделий.

Твердое анодирование. Особенность данного метода заключается в использовании нескольких электролитов. Состав повышает прочность пленки, стойкость стали к коррозии и к воздействию агрессивных сред.

Преимущества анодированного металла:

- Оксидная пленка надежно защищает от воздействия влаги, кислот и щелочей.

- Высокая прочность оксидного слоя повышает стойкость стали к механическим воздействиям

- Анодированное покрытие обладает диэлектрическими свойствами.

- Изделия из обработанного металла соответствуют всем нормам экологической безопасности.

- На посуде, обработанной данным способом, образуется не пригорающее покрытие.

- Анодирование повышает декоративные качества стали. Добавление в электролит солей позволяет изменить цвет металла. Окрашенные изделия приобретают глубокие ровные оттенки.

- Электрохимическое оксидирование позволяет скрыть царапины, потертости и другие дефекты поверхности металла.

Термический способ

Процесс протекает в специальных печах с использованием водяного пара или кислорода. Данный метод исключает использование химикатов. Обработка деталей производится при строгом соблюдении температурных режимов. Они зависят от химического состава металла и марки стали. Толщина образовавшегося защитного слоя не превышает 2 микрона.

Низколегированные марки стали, и железо выдерживают в печах при 300-350 °С. Данный метод подходит для воронения стрелкового оружия и декоративной отделки металла.

Легированные стали оксидируют при температуре 700 °С. в течение 60 минут. Толщина образованной защитной пленки составляет 1 — 1,5 микрона. Способ позволяет сохранить размеры обрабатываемых изделий.

Магнитные сплавы железа и никеля прокаливают в течение полутора часов при температуре от 400 до 800°С. Таким образом происходит образование диэлектрических плёнок полупроводников.

Термическим оксидированием создают защитный слой на изделиях из кремния, используемых в электронике. Процедура проводится при повышенном давлении и температуре от 800 до 1200 °С.

Плазменное электролитическое оксидирование

Процесс заключается в поверхностной обработке металлов и сплавов при низких температурах в кислородной среде. Он основан на традиционном анодировании. Отличием способа является действие микроразрядов высокой и сверхвысокой частоты на обрабатываемую поверхность. Их термическое и плазмохимическое влияние на используемый электролит приводит к формированию оксидного слоя.

Методика позволяет получить слой с многофункциональной защитой поверхностей. В результате обработки образуются оксидные пленки с высокими декоративными показателями, повышенной изоляционной, коррозионной и тепловой стойкостью.

Толщина покрытия составляет 200 – 250 мкм. Детали, обработанные плазменным способом, применяются в полупроводниковых соединениях, диодах, транзисторах и интегральных микросхемах. Их используют для повышения чувствительности в фотокатодах.

Лазерное оксидирование

Образование защитного слоя в данном случае происходит под воздействием лазерного луча. Изделие погружается под заданный слой воды. Плотность потока, продолжительность процесса и величина энергии лазерного излучения подбирается так, чтобы в процессе оксидирования нагрев поверхности металла не превысил температуру перехода воды в пар.

При обработке используют импульсный, непрерывный и точечный режим воздействия лучей на металл. Установки, используемые для оксидации, работают в инфракрасном диапазоне.

Преимущества этого способа:

- Метод позволяет регулировать толщину и сохранить технические характеристики деталей.

- В результате обработки повышается коррозионная стойкость, прочность и долговечность изделий.

- Значительно увеличиваются диэлектрические свойства и декоративные качества.

- Снижается коробление при обработке сложных по форме, тонкостенных и труднодоступных участков.

- Расширяется количество металлов и сплавов, пригодных для данного вида оксидирования.

- Повышается скорость процесса без приближения к критическим значениям температур.

Оксидирование стали в домашних условиях

Повысить прочность металлических изделий и улучшить их декоративные качества можно своими руками. Стоит учитывать, что покрытие будет уступать по качеству защитным слоям, полученным при промышленном процессе.

Подготовительные действия

Перед проведением процедуры необходимо подготовить рабочее место, требуемые препараты и инструменты. Для создания безопасных условий проводятся следующие мероприятия.

- Обеспечивается хорошая приточно-вытяжная вентиляция. Над местом проведения работ рекомендуется установить зонд.

- Подготавливается рабочая емкость для полного погружения детали.

- Изготавливается емкость из стекла, пластика или фаянса. Она необходима для приготовления растворов, нейтрализующих кислоту и щелочь.

- Приобретаются защитные средства: резиновые перчатки, респиратор, очки для работы с химреактивами, брезентовые фартук.

Соблюдение правил техники безопасности поможет провести оксидирование без травм, ожогов и убережет от вредного действия паров кислот и щелочей. Приобрести предметы индивидуальной защиты можно в магазинах рабочей одежды.

Щелочное оксидирование

Использование данного метода – самый простой способ нанесения оксидного слоя в домашних условиях. Для обработки изделия массой до 1 килограмма потребуется 100 г каустической соды и 30 г натриевой селитры.

Этапы проведения работ:

- В 1 литре воды растворяют 1кг каустика и 300 г селитры. Пропорции меняются в зависимости от требуемого объема реагента.

- Обрабатываемую деталь помещают в емкость с приготовленной смесью. В растворе, разогретом до 140⁰С, выдерживают изделие в течение 30 минут.

- После завершения процедуры проводят промывку от остатков рабочей смеси.

- Очищенную деталь пропитывают машинным маслом и протирают ветошью.

Для выполнения оксидирования можно использовать растворы едкого калия или натрия. Содержание реагента в 1 литре воды должно быть не меньше 700 граммов. Процедура проводится по аналогии.

Равномерный слой оксидной пленки можно получить, если обрабатываемое изделие полностью находится в растворе. Для этого необходимо поддерживать постоянный уровень жидкости.

Кислотное оксидирование своими руками

Перед началом работ поверхность детали тщательно очищается, с нее удаляются все загрязнения и налет. После очистки проводится обезжиривание с помощью водки, чистого спирта или растворителя.

Поэтапное проведение работ.

- Изделие помещают на 1 минуту в емкость с серной кислотой 5% концентрации. По истечении времени деталь промывают в кипяченой воде. Процедуру повторяют 2-3 раза.

- Обрабатываемый материал несколько минут кипятят в растворе хозяйственного мыла.

- Готовое изделие промывают, сушат и протирают машинным маслом. Его излишки удаляют ветошью.

После правильно выполненного оксидирования металлическая поверхность должна поменять цвет.

При отсутствии серной кислоты можно использовать смесь лимонной и щавелевой кислот. На 1 литр раствора берут по 2 грамма того и другого реагента. Кипячение в нем продолжают 20 минут. Обработанную деталь промывают слабощелочным раствором и пропитывают машинным маслом.

Заключение

Оксидирование – один из самых действенных методов повышения антикоррозионной стойкости стали. За счет образования плотного защитного увеличивается прочность и долговечность изделий, повышаются диэлектрические свойства и декоративные качества.

Существуют доступные способы проведения работы в домашних условиях. Соблюдение правил работы с агрессивными веществами, и выполнение инструкций поможет без проблем провести процедуру самостоятельно.

Используемая литература и источники:

- Справочник металлурга и химика цветной металлопромышленности. Часть вторая / Д. Лиддель. — М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии

- Окрашивание полимерных материалов / А. Мюллер. — М.: Профессия, 2007.

- Химическая технология переработки редкометального сырья Кольского полуострова. — М.: Наука

- Статья на Википедии

черный оксид химическое погружение, PVD, гальваника?

60000 тем вопросов и ответов – образование, алоха и развлечениятема 1754

Обсуждение началось в 1996, но продолжаться до 2020 года

1996 г.В. Не могли бы вы направить меня к книгам или обзорным статьям, где я мог бы получить некоторую информацию о защитных / декоративных покрытиях на нержавеющей стали. Кроме того, достаточно ли хорошего покрытия для предотвращения коррозии в соленой воде? Это очень дорого? Спасибо!

Мукеш БхедаА.Дорогой Мукеш,

Моя компания – представитель производителя, специализирующийся на отделке нержавеющей стали (тип 304/316). Мы предлагаем Титановое напыление (вакуумное напыление) оксида титана на нержавеющую сталь. Доступные цвета: золотой, черный, бронзовый и синий. Листы с покрытием из оксида титана прочны, устойчивы к истиранию, не выгорают и не требуют замены лакового покрытия каждые 2-3 года. Поскольку основным материалом является нержавеющая сталь марки 304/316, листы не подвержены коррозии или ржавчине даже в условиях соленой воды (где, кстати, мы рекомендуем тип 316).

Майкл Лю Тейлор

Майкл Лю Тейлор дистрибьютор специальной нержавеющей стали

Dallas, Texas

13 ноября 2008 г.

А. Привет, Мукеш. В дополнение к напылению титаном на нержавеющую сталь также можно наносить гальваническое покрытие черными материалами, такими как черный хром ; это может быть черный оксид , хотя он может не обеспечивать достаточной коррозионной стойкости; это может быть анодированный в черный и другие цвета. И, конечно же, это может быть окрашенный или окрашенный порошковой краской .

Соленая вода очень агрессивна, и я думаю, что она должна быть не ниже 316. Удачи.

С уважением,

Тед Муни, P.E.

Finish.com – Пайн-Бич, Нью-Джерси

Стремление к жизни Алоха

Черный оксид на нержавеющей стали несовместим

2005 г.В. Я получаю плохие результаты от черной окиси на нержавеющей стали 303. Цвета неоднородны. Это проблема процесса или для этого процесса лучше подходит другая нержавеющая сталь?

Пэт Кейнконечный пользователь – апопка, Флорида

2005 г.

Q.Я ищу хороший метод чернения нержавеющей стали 316. Есть у кого-нибудь хороший метод?

Грег Болдук– Маскегон, Мичиган, США

15 января 2008 г.

A. Покрытия Black Oxide на нержавеющей стали являются обычным явлением. Тип 303 имеет высокое содержание серы, которое, по-видимому, препятствует образованию черного оксида железа (Fe3O4), но на остальную часть 300-й серии можно нанести покрытие по стандарту MIL-DTL-13924 [ссылка на бесплатную спецификацию в Defense Logistics Agency / dla. mil] , Класс 4. (Мне нравится 316 или 316L, а не сплав 304.) Помните, что черное оксидное покрытие не рекомендуется для защиты от коррозии. Если вы не собираетесь красить его, используйте консервирующее покрытие, вытесняющее воду, например MIL-PRF-16173 [ссылка на бесплатную спецификацию в Defense Logistics Agency / dla.mil] , класс 3 или 4. Подробные сведения о процессе можно найти в MIL-HDBK-205A.

Приобретайте военные спецификации – они бесплатны (вы уже заплатили за них налогами :). Google “Assist Quicksearch” и введите числовую часть спецификации в поле “Номер документа”.

Аллан ЛангИнженер по материалам – Пенсакола, Флорида, США

26 января 2008 г.

A. В качестве альтернативы попыткам разработки собственного процесса черной окиси для нержавеющей стали существуют собственные процессы таких компаний, как Heatbath и других.

отзыва! Аллан прав; наше правительство действительно облагает налогом американские отделочные мастерские и тратит эти деньги на то, чтобы эти технические характеристики были доступны их офшорным конкурентам бесплатно, гарантируя, что транснациональные корпорации будут вознаграждены за офшоринг, а иностранные компании получат бесплатную поддержку малого бизнеса в Америке.Хотя, вероятно, это не совсем их намерение; их намерение, вероятно, состоит только в том, чтобы вернуть стократные вклады, сделанные бандитами кольцевой дороги 🙂

Тед Муни, P.E.

Finish.com – Пайн-Бич, Нью-Джерси

Стремление к жизни Алоха

FDA приемлемое почернение нержавеющей стали

1998 г.В. Мне трудно получить черную отделку нержавеющей стали серии 400. Это для устройства FDA, приемлемого для контакта с телом.Я пробовал серную кислоту / бихромат натрия безрезультатно. Любой совет будет действительно признателен.

Джим Трансьюштамповочная компания – Сомерсет, Нью-Джерси

1997 г.

A. Вы пробовали нитрид титана окрашенную нержавеющую сталь? Физический пар, нанесенный на тип 300 или 400 серии?

Мы будем благодарны за любые данные MSDS, полученные в результате ваших исследований / оценок.

С уважением,

Майкл Лю Тейлор

Майкл Лю Тейлор дистрибьютор специальной нержавеющей стали

Dallas, Texas

1997 г.

А.Привет Джим,

У меня был опыт работы с черным покрытием на нержавеющих сталях. Я считаю, что растворы серной кислоты / дихромата могут помочь вам в достижении цели, если вы используете правильное соотношение серной кислоты и дихромата, высокую концентрацию и высокую температуру, а также достаточное время погружения. Но будьте очень осторожны, эта операция довольно опасна.

Лин Хао– Гранд-Рапидс, Мичиган,

1997 г.

A. Мы часто оставляем так называемые «черные пятна» на нержавеющих сталях типов 300 и 400 в результате местного точечного отжига с помощью лазера .В результате получается несмываемая черная метка (выглядит как 100% черные чернила) на 0,001–0,002 дюйма в металле без видимой эрозии поверхности (видимой при 30-кратном увеличении). Я понимаю, что растрирование поверхности с пятном диаметром 0,004 дюйма не является экономичным процессом для областей любого размера (хотя Центр перспективных исследований Пенсильванского университета (ARC) впервые применил лазерную облицовку больших площадей с использованием именно такой техники растрирования) но это предполагает, что для получения такой отделки может существовать нехимический метод нагрева.

Джош Дрекслерлазерные системы mfgr. – Пепперелл, Массачусетс

Только простое погружение

1998 г.В. Сэр: Просто хочу спросить, какая химическая комбинация будет наилучшей, которую мы можем использовать для чернения нержавеющей стали погружением.

Виктор Маникад1998 г.

A. В компании Heatbath из Спрингфилда, штат Массачусетс, есть продукт под названием PX5. Это соль для чернения, разработанная специально для нержавеющей стали. Удачи.

Джефф Миллсцех отделки металлов – Горхэм, Мэн

1998 г.

Q.Привет,

Я также ищу метод чернения нержавеющей стали, но мне не нужны сверхагрессивные / неприятные методы, связанные с высокими температурами или опасными химикатами.

Насколько успешно вы справились с вашим запросом?

С уважением,

Крис Берджесс– Брисбен, Австралия

1998 г.

A. Привет, Крис и Виктор,

Я не знаком с продуктом Heathbath PX 5 (хотя уверен, что он хороший). Но я знаю, что у Хаббарда Холла есть черный цвет комнатной температуры, который подходит для большинства нержавеющих сталей.

Удачи,

Майк Хортон– Бруклин, Нью-Йорк

1998 г.

Привет Майк,

Меня интересует литература по чернению нержавеющей стали. Будем очень признательны, если вы хотите сообщить мне, где я могу их найти. Спасибо.

Лин Хао– Гранд-Рапидс, Мичиган

Анодирование нержавеющей стали для ее затемнения

1998 г.В. Я ищу экономичный способ нанесения черного покрытия, устойчивого к царапинам, для нанесения на нержавеющую сталь серии 400.Процесс не должен быть излишне агрессивным и не хуже горячего оксида в плане обработки.

Джон Лэнг– Хартфорд, Коннектикут

1998 г.

А. Иоанн

Мы окрашиваем нержавеющую сталь электрохимическим способом и добиваемся черного цвета на нержавеющей стали серии 400. Покрытие представляет собой очень тонкий оксид хрома (толщиной 0,000005 дюйма). нареч.

Пожалуйста, свяжитесь со мной для получения дополнительной информации.

Стоимость и преимущества холодного чернения

Металлообрабатывающие цеха сталкиваются с головокружительным множеством проблем, многие из которых лишь косвенно влияют на основной бизнес по резке металла. Один из таких вопросов – правильная обработка деталей чернением.

В течение многих лет единственным вариантом чернения, доступным для магазинов, требовалась линия горячего оксида. Ужесточение экологических норм и повышенная забота о безопасности операторов заставили многие магазины отказаться от почернения на дому в пользу отправки работы.

Теперь, стремясь удовлетворить потребности клиентов в быстрой доставке, стандартах качества без дефектов и получить право на участие в программах сертификации процессов, таких как ISO 9000, многие магазины возвращают операции, ранее выполнявшиеся внешними подрядчиками (например, чернение), для обслуживания. контроль.

Помимо эстетики – он делает детали красивыми – черный налет на заготовке на самом деле является средством удержания герметика, что является деловой составляющей чернения.

Мы связались с Берчвудом (Миннеаполис, Миннесота), чтобы узнать о процессе их холодного чернения.По словам Марка Руланда, вице-президента Birchwood Casey, холодное чернение часто становится системой выбора для многих магазинов для операций по чернению на дому.

Компании, которые установили линии чернения с использованием холодного процесса, считают систему безопасной и соответствующей требованиям. Внедрение этого процесса позволило этим цехам взять под прямой контроль график поставки деталей и процесс отделки.

Вот как работает холодное чернение и почему с его помощью удалось преодолеть два основных возражения против домашнего чернения: безопасность работников и соблюдение экологических норм.

Что такое почернение?

Чернение – это отделочная операция, при которой поверхность черных металлов покрывается химическим составом. Создает прочный барьер от влаги и коррозии. Почернение обычно выполняется партиями. Как правило, это дешевле, чем другие варианты отделки, такие как покраска и покрытие.

Чернение использует химическое соединение, которое цепляется за поверхность обработанного металла (во всех укромных уголках и трещинах). Он создает пористую основу, которая химически соединяется с поверхностью заготовки.При холодном чернении это химическое соединение медь / селен (CuSe).

Помимо эстетики – он делает детали красивыми – черный налет на заготовке на самом деле является средством удержания герметика, что является деловой составляющей чернения.

Герметик (обычно масло) проникает в поры черного оксидного покрытия, где он находится в тесном контакте с металлической подложкой. Это масло предотвращает попадание коррозии на поверхность заготовки. Защита от коррозии – основная причина почернения детали.Черная оксидная отделка, которую мы видим, удерживает масло на месте, поэтому заготовка не ржавеет.

Зачем нужно чернение?

Как правило, в металлообработке используются детали, подверженные коррозии, высокоточные детали и детали, которые “видны”. Чернение – менее затратный процесс для обеспечения устойчивости к коррозии, чем покрытие и окраска.

Еще одно важное преимущество чернения для металлистов – это практически нулевое влияние покрытия на поверхность заготовки.Толщина черного покрытия составляет 0,000030 дюйма – это 30 миллионных долей (около микрона). Для большинства деталей эта дополнительная толщина незначительна. Покрытие материала равномерное по поверхности заготовки, поскольку химическая связь между чернеющим покрытием и металлом составляет всего несколько атомов.

Существует два альтернативных варианта нанесения черного оксида на детали – сторонний поставщик или собственный завод. Почернение на улице имеет ряд очевидных преимуществ, а именно, что вам не нужно дурачиться.С другой стороны, в вашем местном магазине для чернения вы становитесь столь же важным, как и все остальные, с которыми продавец ведет дела.

Поскольку покрытие и лакокрасочное покрытие часто имеют неоднородную или чрезмерную толщину, они не подходят для деталей с критическими размерами – подшипников, шестерен, приводов, режущих инструментов и т. Д. Для этих деталей предпочтительным покрытием является чернение. Он может выдерживать температуру до 1000 ° F.

Износостойкость, хотя и не эквивалентна нитриду титана и другим очень прочным покрытиям, достаточна, чтобы выдерживать периоды обкатки компонентов.

Косметика – еще одна причина, по которой многие производители деталей используют чернение. Это улучшает внешний вид заготовки. Многие приложения, которые используют чернение, являются внутренними, но столько же – частями, которые видны на внешней стороне продукта. Производители инструмента используют чернение для защиты державок от коррозии. То, что подставка выглядит лучше, – это бонус.

Почему вы чернетесь?

Предположим, в вашем магазине есть необходимость в черных деталях. Это может быть защита от коррозии, покрытие готовой поверхности с сохранением точности размеров или просто улучшение внешнего вида детали.

Магазину сложно соблюдать график поставок, если график доставки отгруженной работы изменчив. Это серьезная причина, по которой магазины стремятся использовать черную оксидную отделку внутри

.

Существует два альтернативных варианта нанесения черного оксида на детали – сторонний поставщик или собственный завод. Почернение на улице имеет ряд очевидных преимуществ, а именно, что вам не нужно дурачиться. С другой стороны, в вашем местном магазине для чернения вы становитесь столь же важными, как и все остальные, с которыми продавец ведет дела.

Проблема в управлении. Многие цеха чернения по контракту проводят большие объемы работы, чтобы максимально использовать оборудование. Так выгоднее. Поскольку большинство коммерческих цехов чернения используют процесс горячего окисления, большие партии делают работу линии более эффективной. Проблема для вас в том, что доставка ваших деталей может занять несколько дней или даже недель, в зависимости от того, на каком месте в графике поставщика находится ваша работа.

Магазину сложно соблюдать график поставок, если график доставки отгруженной работы изменчив.По словам г-на Руланда, это серьезная причина, по которой магазины стремятся использовать отделку из черного оксида внутри. Они чувствуют необходимость взять под контроль процесс, чтобы удовлетворить требования клиентов JIT.

Как делается чернение?

В металлообработке используются два основных метода нанесения черного оксида. Самый старый и самый распространенный – процесс горячего оксида. По словам г-на Руланда, он существует уже 50 или более лет. Холодное чернение – второй метод, который, как следует из названия, работает при комнатной температуре.

Эти процессы химически различны, но рабочие характеристики у них идентичны, – говорит г-н Руланд. Оба обеспечивают одинаковую защиту черных металлов. Это определяется стандартными испытаниями, в которых покрытие с черной оксидной пленкой подвергается воздействию нейтральной соли в течение 200 часов или нескольких сотен часов влажности.

В основном, для магазинов выбирают процесс чернения горячим или холодным. Для горячего оксида используется ванна с каустической содой, работающая при температуре от 285 до 290 ° F. Как правило, эти резервуары работают на газе, чтобы поддерживать кипение раствора едкого натра.Очевидно, что работа с этими резервуарами неприятна, и это одна из причин, по которой многие магазины с горячими линиями решили удалить их и отправить работу.

Холодный черный оксид работает при комнатной температуре. Привлекательным преимуществом для цехов, использующих холодный процесс, является безопасность операторов.

Холодное почернение, с другой стороны, уходит своими корнями в энергетический кризис 1970-х годов. Чтобы сэкономить деньги на энергии (вместо того, чтобы разжигать горячие резервуары), в цехах начали применять химикаты для окраски небольших партий деталей при комнатной температуре.

Г-н Руланд говорит, что в то время компания Birchwood Casey производила большую часть химикатов для огнестрельного оружия, используемых в этих магазинах. Когда было обнаружено, что механические цеха используют воронение вместо горячего чернения, компания разработала линейку продуктов специально для цехов металлообработки.

Холодный черный оксид работает при комнатной температуре. Привлекательным преимуществом для цехов, использующих холодный процесс, является безопасность операторов. Требуются перчатки и средства защиты глаз, но опасность разбрызгивания горячей каустической соды на рабочего устраняется холодным процессом.

Перемещение по любому процессу состоит в основном из погружения в пять-шесть резервуаров для горячего оксида или в шести-восьми резервуарах для холодного чернения. Эти емкости содержат, по порядку, щелочной очиститель, воду, состав для чернения и герметик. Это можно сделать с помощью автоматизированных носителей деталей или просто перекладывать корзины из одного резервуара в другой. Горячее чернение занимает от 10 до 30 минут. Холод происходит быстрее, потому что холодным партиям требуется от 10 до 15 минут, чтобы пройти через линию.

Нулевой сброс канализации

Немногие магазины могут избежать капризов местных правил сброса сточных вод. То, что можно выписать сегодня, завтра может измениться. По словам г-на Руланда, «в общем, сброс воды для ополаскивания из линий холодного почернения находится в пределах местных норм».

«Но, – продолжает он, – металлообрабатывающие мастерские предпочитают вообще не заниматься канализационными районами и правилами сброса сточных вод. Эти люди режут металл, чтобы заработать себе на жизнь. Тестирование воды – занятие, не приносящее добавленной стоимости.«

Поскольку воду нельзя слить в канализацию в большинстве районов страны, ее необходимо обработать перед сбросом или отфильтровать таким образом, чтобы вода соответствовала требованиям. Ионный обмен делает последнее. Это не новый процесс, но Birchwood первым применил его для процесса холодной черной окиси.

Для линии холодного чернения единственный надежный способ устранить проблемы с загрязнением – это вообще не сбрасывать сточные воды. Ионный обмен – это секрет того, как сделать это возможным на линии холодного почернения.Это вариант. Необязательно использовать ионный обмен для запуска линии холодного чернения. Но это позволяет магазину отключиться от канализации.