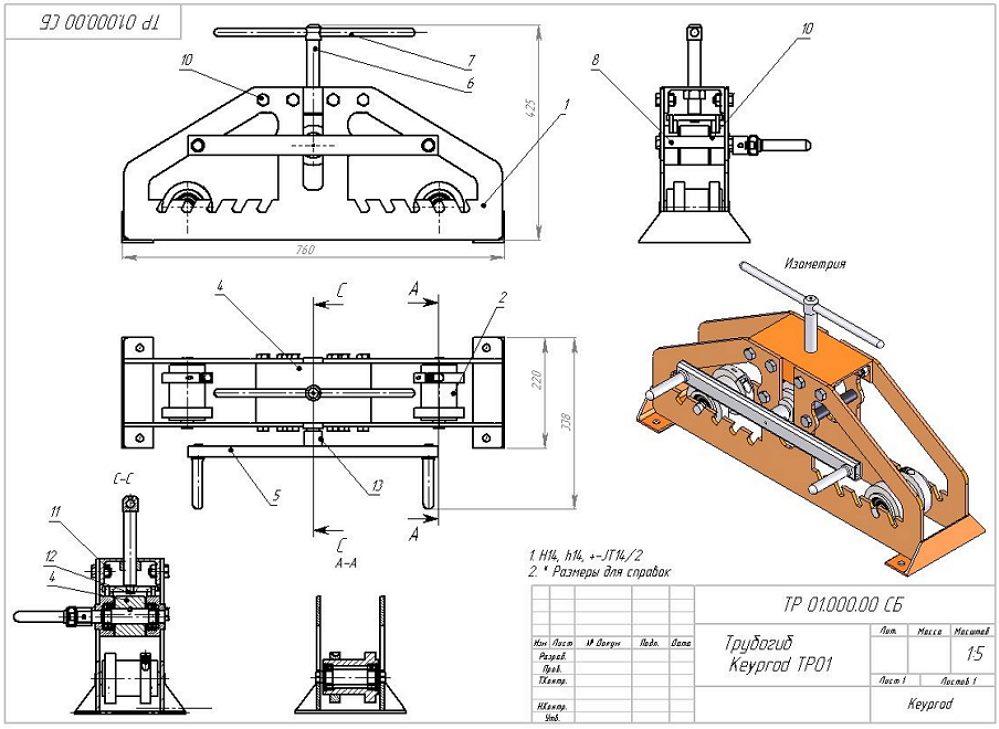

Чертеж гибочного станка ручного: Листогибочный станок или листогиб своими руками – видео, чертежи

alexxlab | 01.02.2023 | 0 | Разное

Ручной листогиб своими руками: чертеж

Где берут детали из металла различных форм? Ответ — покупают готовыми либо изготавливают самостоятельно. Готовые металлические детали намного дороже себестоимости металлического листа, а чтобы изготовить их самостоятельно, нужен специальный станок. Листогибочный станок можно изготовить своими руками, имея в наличии некоторые инструменты, материалы и, конечно, те самые «золотые руки». Видео и чертежи, представленные в нашей статье, тоже вам пригодятся.

Не проще ли купить листогиб?

Наиболее насущный вопрос – цена листогибочного станка. Стоимость заводского листогибочного оборудование высока. Целесообразна такая затрата только в случае, если вы приобретаете такой станок для заработка, в противном случае он себя не окупит.

Кроме того, большая часть станков такого плана рассчитана на то, чтобы гнуть листы шириной до 3 м. Универсальным такой агрегат не назовешь, во-первых, он войдет не в любой гараж, во-вторых, механический привод неудобен для тонких работ, а гидравлика сложна и дорогостояща. В-третьих, затраты энергии для изготовления небольших деталей не оправдают себя.

В-третьих, затраты энергии для изготовления небольших деталей не оправдают себя.

Остается лишь вариант с ручным приводом, который можно изготовить своими руками!

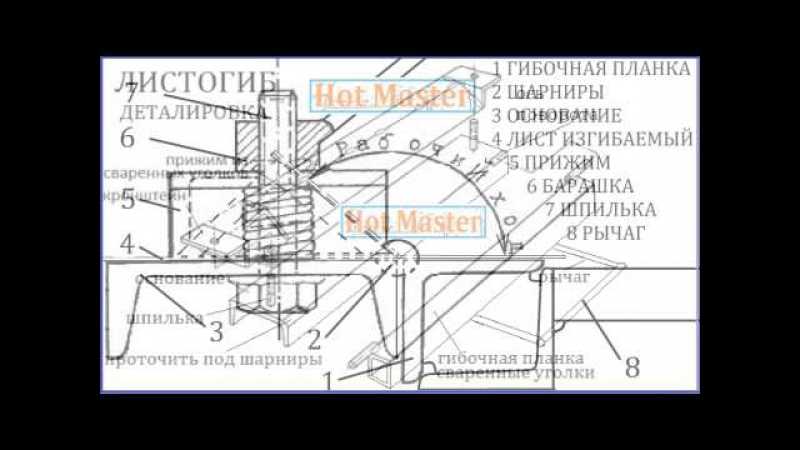

Простейший станок-листогиб своими руками

Сооружение самодельного ручного листогиба сэкономит ваши деньги и будет настоящей находкой всякий раз, когда нужно иметь дело с листовым железом. Благо в интернете можно найти самые разные чертежи с описаниями. Все предлагаемые модели разные, но можно найти общее в конструкции всех вариантов любого листогибочного станка:

- Прижим;

- Обжимной пуансон;

- Ручка-рычаг;

- Основания.

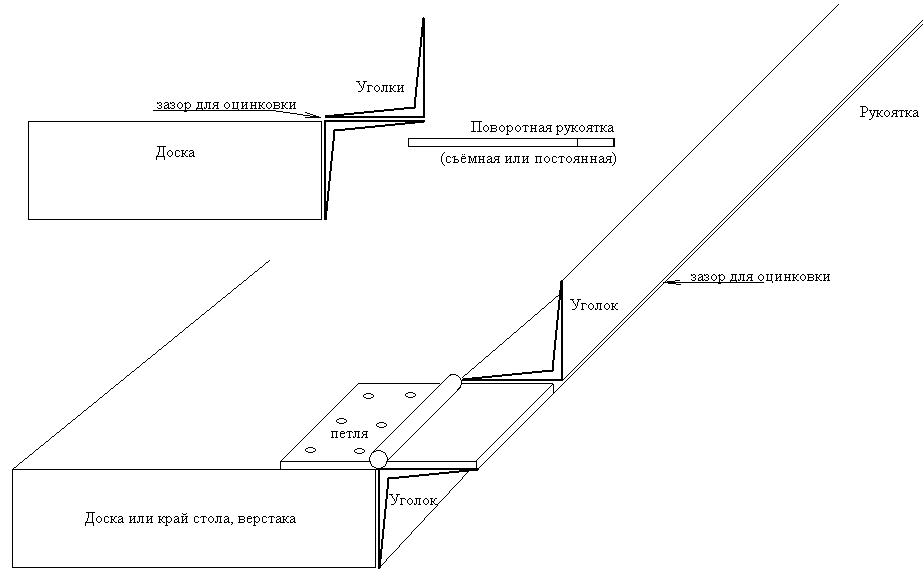

Кстати, все детали вовсе не обязательно изготавливать из металла, можно использовать и дерево. Прочности древесины достаточно, чтобы обработать тонкие алюминиевые или железные листы. Обычная древесина для этого, конечно, мягковата, лучше брать твердые породы вроде дуба, ясеня, ореха и т.д. Но на крайний случай простейшего гаражного листогиба подойдет и сосновый материал.

За основу

- Укрепляем дерево металлическими уголками или листами металла;

- Где потребуется настоящая прочность, так это петли для станка, при помощи которых двигается его сгибающее звено;

- Если сгибающее звено будет приличного размера, то вам не понадобится даже утяжеляющая рама, чтобы оказывать нужное давление на тонкий металлический лист;

- Обжимной пуансон следует фиксировать барашковыми гайками, главное, положить под них шайбы;

- Для работы с листами разной толщины можно сделать заготовки нескольких пуансонов, у которых пазы разной толщины;

- Чтобы гнуть металлические листы под 90 градусов, нужно оборудовать ограничительную поверхность с наклоном около 5 градусов. Иначе идеально прямой угол сделать будет невозможно.

Секрет! Чтобы делать точные изгибы, нужно в предполагаемом месте изгиба сделать надпил, который будет направлять процесс в нужное русло.

Ручной листогиб для толстых листов своими руками

Для изготовления деталей из тонколистового металла сгодиться и самый простой вариант из дерева и минимума металлических элементов. Тогда как для обработки толстых листов нужны будут мощные швеллеры и уголки. Элементы конструкции те же что и в предыдущем листогибе: основание, прижим, рычаг и обжимной паунсон.

Материалы

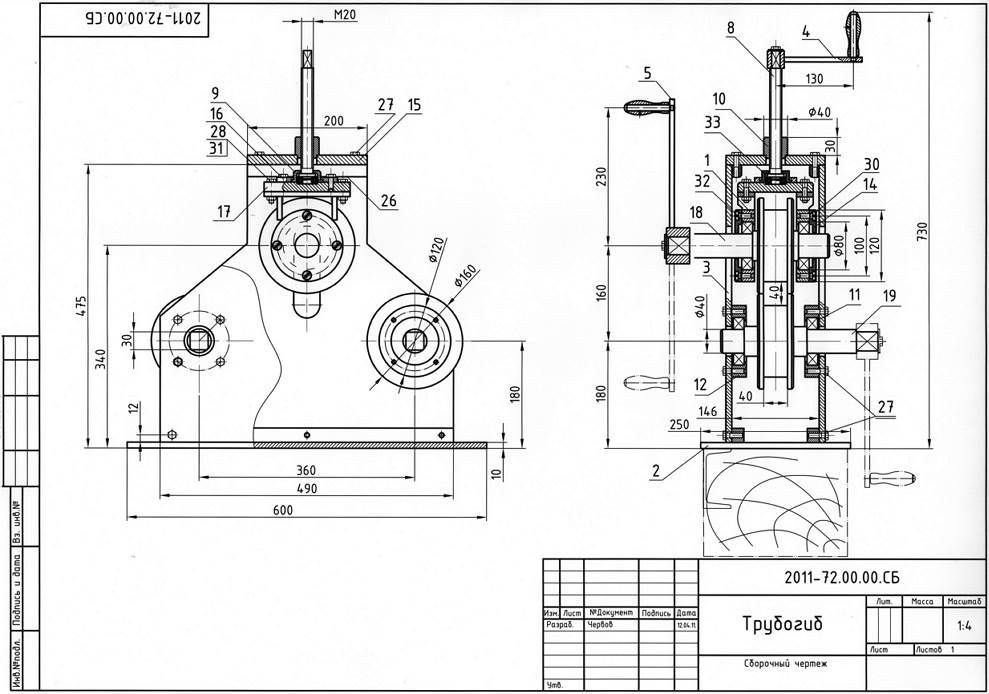

Материал для ручного листогиба:

- Для основания подойдет швеллер №6,5 или №8;

- Для прижима берем швеллер №5;

- Для пуансона нужен уголок №5 с максимально толстыми стенками;

- Для ручки-рычага подойдет арматура диаметром в 15 мм;

- Прут в 10 мм, листовой металл для «щечек».

Хотя конструкция по своему принципу не отличается от первого варианта, тут не обойтись без сварочного аппарата.

Последовательность работ

Приступаем к выполнению работ:

- Пуансон нужно сделать примерно на 5 мм короче, нежели основа;

- Отверстия для болтов в прижиме высверливаются четко по оси, на расстоянии 30 см от краев;

- Из арматуры выгибается ручка-рычаг в виде скобы.

Ручку нужно приварить к уголкам с двух концов;

Ручку нужно приварить к уголкам с двух концов; - На концах заготовок для пуансона и основания нужно выполнить фаску параметрами 7*45° . Фаску делается по ребру для того, чтобы можно было приварить оси из прута в 10 мм к пуансону;

- Привариваем прут к пуансону таким образом, чтобы его ось совпала с ребром уголка;

- Завершительный этап – это приваривание «щечек» из листовой стали. Но для начала нужно вычислить их точное расположение. Для этого производиться проверочная сборка – пуансон и основание зажимают в тиски так, чтобы рабочая часть пуансона (из уголка) и стенка основания (из швеллера) находились в одной плоскости, но с зазором в 1 мм при помощи, например, картонного листа;

- Щечки накидываются на оси пуансона и точечно прихватываются сварочным аппаратом. Теперь проводим тестовую гибку какого-нибудь тонкого листа металла. В это время производится регулировка положения щечек относительно основания – теперь их можно приварить капитально;

- В основании просверлите отверстия около 8,5 мм при помощи заготовки с отверстиями как направляющей и нанесите резьбу М10.

В эти отверстия будут завинчены зажимные болты, на которые надеваются гайки и сразу же привариваются к основанию;

В эти отверстия будут завинчены зажимные болты, на которые надеваются гайки и сразу же привариваются к основанию; - Теперь болты вывинчиваются и вставляются в более широкие (10,5мм) отверстия прижима. На них снизу надеваются и привариваются гайки-ограничители. Чтобы их было удобнее использовать, выполните на головках болтов «барашки» или воротки.

Окончательная обработка деталей

Некоторые рекомендуют просто пройтись по прижиму напильником или, что еще более диковинно, болгаркой. Однако вы должны осознавать, что такая обработка плоскости прижима не даст идеальной точности – допустимая неровность этого элемента всего 0,2 мм. Напильником такой точности не достичь, а при некачественной обработке ваши листы после гибки будут волнистыми.

Для домашнего пользования это еще сгодится, но если вы решили профессионально выполнять какие-либо работы, то это недопустимо. Выход один – отдать прижим на фрезеровку, но делать это нужно после окончательной сборки. Когда все нюансы, которые могли проявиться, уже проявились, тогда фрезеровка действительно поможет все выровнять все до приличного результата.

Когда все нюансы, которые могли проявиться, уже проявились, тогда фрезеровка действительно поможет все выровнять все до приличного результата.

- Назад

- Вперёд

Ручной станок для гибки листового металла

Вы здесь

□ Главная □■ Кузнечное оборудование □■ Ручной листогибочный станок

Версия для печати

Ручные листогибы используются для гибки металла в процессе изготовления металлических изделий, могут использоваться как на предприятии, так и непосредственно на месте проведения работ.

- металлообрабатывающих производств

- промышленных предприятий

- строительных компаний

- фирм, осуществляющих кровельные работы

Ручные листогибы идеально подходят для работы в «полевых» условиях, к примеру, на стройплощадке или в помещениях небольшой площади. Они мобильны, надежны, просты в обслуживании и эксплуатации. К числу главных достоинств ручных гибочных станков относится сравнительно низкая цена, высокая прочность и широкая функциональность. С помощью ручных листогибочных станков можно изготавливать широкий спектр изделий из плоского металлического листа и полосы.

Назначение ручных листогибов:

- гибки строительных профилей

- производства оконных отливов

- производства доборных элементов металлосайдинга

- производства элементов фасадов зданий

- производства элементов систем вентиляции

- производства элементов водостока

- производства элементов металлической кровли

Преимущества ручного листогиба:

- глубина подачи заготовки в станок не ограничена

- широкая функциональность станка позволяет изготавливать большое разнообразие различных деталей

- высокая точность работы с деталями за счет равномерного прижима по всей длине заготовки

- наличие угломера, позволяет точно определять угол загиба

- при больших усилиях гиба станок не опрокидывается благодаря трапу

- за счет большого рабочего стола есть возможность работать с заготовками больших размеров

- высокая мобильность ручного листогиба позволяет легко транспортировать станок с места на место

- в дополнение к станку имеется отрезная машинка, которую используют для резки металлического листа на заготовки заданного размера

- цельносварной каркас станка является залогом его прочности и долговечности

- высокая надежность и ремонтопригодность станка

Технические характеристики ручного листогиба ЛИСТ 1250:

- габаритные размеры станка: 2000 х 800 х 1450 мм

- допустимая толщина металлической заготовки: до 2 мм

- максимальная длина гиба детали: до 1250 мм

- глубина подачи металлической заготовки: любая

- максимальный угол загиба: до 135 с дозагибом до 180 градусов

- масса гибочного станка в сборе: 200 кг

Технические характеристики ручного листогиба ЛИСТ 2500:

- габаритные размеры станка: 3300 х 800 х 1450 мм

- допустимая толщина металлической заготовки: до 1,5 мм

- максимальная длина гиба детали: до 2500 мм

- глубина подачи металлической заготовки: любая

- максимальный угол загиба: до 135 с дозагибом до 180 градусов

- масса гибочного станка в сборе: 200 кг

Технические характеристики ручного листогиба ЛИСТ 3000:

- габаритные размеры станка: 3800 х 800 х 1450 мм

- допустимая толщина металлической заготовки: до 1,5 мм

- максимальная длина гиба детали: 3000 мм

- глубина подачи металлической заготовки: любая

- максимальный угол загиба: до 135 с дозагибом до 180 градусов

- масса гибочного станка в сборе: 270 кг

Технические характеристики ручного листогиба ЛИСТ 3500:

- габаритные размеры станка: 3900 х 800 х 1450 мм

- допустимая толщина металлической заготовки: до 1,5 мм

- максимальная длина гиба детали: 3500 мм

- глубина подачи металлической заготовки: любая

- максимальный угол загиба: до 135 с дозагибом до 180 градусов

- масса гибочного станка в сборе: 330 кг

Цены на ручные листогибы ЛИСТ

Актуальные цены на ручные листогибы металла в прайс-листе.

▷ 3d модели ручной листогибочный станок 【STLFinder 】

ручной листогибочный станок

грабкад

Станок для гибки листового металла с ручным управлением

(Ручной) Станок для гибки листового металла

грабкад

эта машина предназначена для листа длиной 2 м. … В этой машине улучшен эксцентриковый механизм для крабового листа и приложения давления на лист

ручная гибочная машина для листового металла Бесплатная 3D модель

cgtrader

ручная листогибочная машина

ручная листогибочная машина

грабкад

Ручная гибочная машина

Гибочная машина для листового металла

грабкад

Станок для гибки листового металла с использованием Solidworks 2019Я доступен для нового проекта: Ihabeddinezaidi@gmail. com

com

Станок для гибки листового металла

грабкад

Это гидравлический станок для гибки листового металла, над которым в настоящее время я работаю, но есть еще много функций, которые нужно добавить, чтобы сделать его идеальной автоматизированной моделью.

РУЧНОЙ ВАЛИКОВЫЙ ЛАМИНАТОР (ГИБКА ЛИСТОВОГО МЕТАЛЛА)

грабкад

3D-модель каландра или рулонного ламинатора с ручным управлением, выполненная в AutoCAD .dwg

V-образная гибочная машина для листового металла

грабкад

эта машина имеет пневматическое поршневое устройство, которое при срабатывании изгибает листовой металл в форме буквы «V». грабкад

грабкад

Станок для гибки листового металла Подробнее? …Пожалуйста, посмотрите на мои проекты!

Гибка листового металла, часть

грабкад

Гибка деталей из листового металла

DTY Гибка листового металла

грабкад

Гибка листового металла

Станок для гибки листового металла

грабкад

используется в промышленном оборудовании

Анимация гибки листового металла

грабкад

Анимация гибки листового металлаТолщина листа 2 ммРадиус изгиба 2 ммШирина листа 20 мм

Гибка листового металла

грабкад

Оригинальная модель листогибочного станка грузоподъемностью 50 тонн.

Гибочный пресс для листового металла

грабкад

Гибочный пресс для листового металла, легко сделать дома самому!Желаете чертежи (PDF)?

Приспособление для гибки листового металла

грабкад

Еще один проект «сделай сам», простой шаблон для гибки листового металла из обычных стальных элементов. … Должен без проблем сгибать сталь толщиной до 2 мм и алюминий толщиной до 3 мм.

Гибка листового металла с пружинным возвратом

грабкад

Нелинейное моделирование гибки листового металла методом конечных элементов в Abaqus со свойствами материалов с сайта http://www. ssab.com/. …В этой симуляции я также смоделировал эффект пружинения на пластине после того, как штампы были удалены.

ssab.com/. …В этой симуляции я также смоделировал эффект пружинения на пластине после того, как штампы были удалены.

МЕТАЛЛИЧЕСКИЙ ЛИСТОВОЙ ТОРМОЗ ДЛЯ РУЧНОГО СКЛАДЫВАНИЯ

грабкад

Исполнение для листового металла Galvalum толщиной не более 0,7 мм.

Ручная листопрокатная машина

грабкад

Используется для гибки металлических листовПрограммное обеспечение PTC Creo

Листогибочный станок Calandra

грабкад

Ручной листогибочный станок длиной 1,2 метра. … Рулоны до 3/16″ сталь 1020

Листогибочный станок

грабкад

Листогибочная машина

Листогибочная машина

грабкад

Простая листогибочная машина

Мини листогибочная машина

грабкад

300 мм * 100 мм * 150 мм Мини листогибочный станок

Процесс штамповки и гибки листового металла

грабкад

Штамповка и штамповка листового металла Процесс гибки

Листовой металл – Chapa Metalica (руководство по эксплуатации)

грабкад

Ejercicio de corte laser+plegado manual

Инструмент для гибки листового металла

прусапринтеры

Распечатанный на 3D-принтере инструмент для гибки листового металла для установки тисков Heuer Front 120. Протестировано с алюминием толщиной 1 мм и сталью толщиной 0,8 мм – я не заметил износа деталей инструмента во время гибки. Напечатано на Prusa Mini из PET-G с 12 периметрами и заполнением 80 %….

Протестировано с алюминием толщиной 1 мм и сталью толщиной 0,8 мм – я не заметил износа деталей инструмента во время гибки. Напечатано на Prusa Mini из PET-G с 12 периметрами и заполнением 80 %….

Машина для сварки листового металла

грабкад

Машина для сварки листового металла

Машина для прокатки листового металла

грабкад

Станок для прокатки листового металлассылка в описании………….

Станок для шлифования листового металла

грабкад

станок для шлифовки листового металла или дерева

Машина для прокатки листового металла

грабкад

Листопрокатная (гибочная) машина прокатывает различные виды металлических листов в круглую или коническую форму. Конструкция станка позволяет гнуть лист различной формы и диаметра. …Конструкция основана на системе с зубчатым приводом, установленной на нижней…

Конструкция станка позволяет гнуть лист различной формы и диаметра. …Конструкция основана на системе с зубчатым приводом, установленной на нижней…

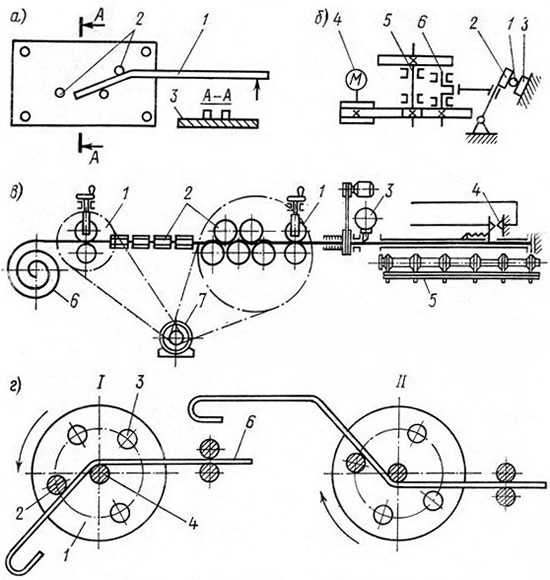

Руководство по эксплуатации четырехвалкового листогибочного станка W12

1. Основные области применения и область примененияЧетырехвалковый листогибочный станок W12 изготавливается путем гибки и исправления металлических листов, что особенно подходит для формообразования металлических листов, канистр, дуг и т. д.

Заготовки могут быть согнуты после одной подачи, кроме того, доступны обширные исправления.

Четырехвалковый листогибочный станок W12 широко используется в судостроении, котельной, авиации, мостостроении, гидроэнергетике, химической промышленности, металлоконструкциях и машиностроении.

2. Основной технический параметрТехнические характеристики:

Четырехвалковый листогибочный станок Технические данные

3. Основная конструкция

Основная конструкция 3﹒1 Основная конструкция

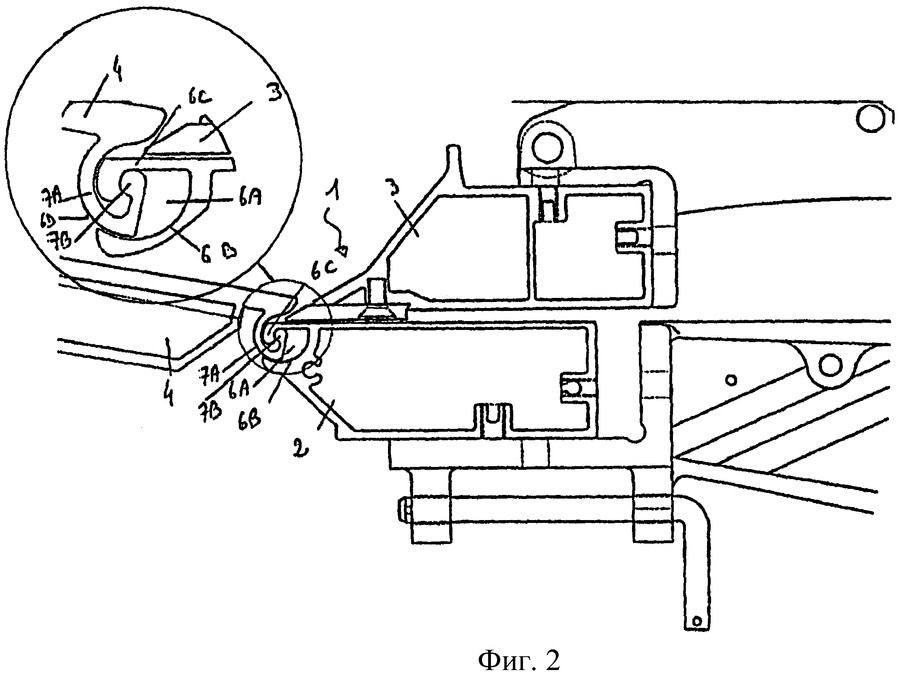

Четырехвалковый листогибочный станок, его конструкция показана на рисунке 1.

Верхний ролик в качестве ведущего ролика, нижний ролик и боковые ролики в качестве ведомых роликов; верхний ролик зафиксирован, нижний ролик совершает движение вверх и вниз;

Верхний ролик приводится в действие механически, а нижний ролик и боковые ролики приводятся в движение за счет трения от пластины и роликов.

Нижний ролик и боковые ролики приводятся в движение гидравлическим масляным баком для выполнения подъемного движения.

Опрокидывание и сброс центрального подшипника верхнего ролика также приводятся в действие баком гидравлического масла. Подшипник роликов и масляный бак установлены на левой и правой стороне рамы машины.

Левая и правая рама машины являются основными частями всей машины, которая полностью сварена из стали, установлена на сварном основании, и все операции завершаются на консоли.

По сравнению с листогибочным станком с тремя роликами, листогибочный станок с четырьмя роликами может завершить предварительную гибку без использования другого устройства или пресс-формы, а левая прямая кромка меньше.

По сравнению с асимметричным трехвалковым листогибочным станком, четырехвалковый листогибочный станок может выполнять гибку без переворачивания листа.

Таким образом, пользователь может повысить эффективность работы, гарантируя качество заготовки.

Кроме того, четырехвалковый листогибочный станок прост в работе, удобен в эксплуатации и в значительной степени снижает рабочую силу.

3﹒2 Основная приводная конструкция

Верхний вал четырехвалкового листогибочного станка является ведущим валком, гидравлический двигатель приводит в движение верхний валец с передаточным числом 5:1 с дугообразным зубчатым колесом, что обеспечивает скорость вращения верхнего вала 4 м/мин. скорость и завершите процесс кормления.

3﹒3 Приводная конструкция с помощником

Четырехвалковый листогибочный станок для подъема, опрокидывания и установки приводится в действие гидравлическим устройством. Нижний ролик и боковые ролики могут своевременно выполнять движение вверх и вниз, а также могут завершать движение вверх и вниз по отдельности.

Нижний ролик и боковые ролики могут своевременно выполнять движение вверх и вниз, а также могут завершать движение вверх и вниз по отдельности.

3﹒4 Изгиб ремесленных изделий

Четырехвалковый листогибочный станок обеспечивает различные виды гибочных работ, пользователь может выбрать наиболее понравившийся.

Следующий рисунок приведен для справки.

1) Вращайте верхний ролик, чтобы расстояние между верхней и нижней шинами было немного больше толщины листа, затем используйте подающий боковой ролик, чтобы расстояние между верхней шиной бокового ролика и нижней шиной нижнего ролика оставалось на одном уровне. , наконец, задействуйте другой боковой ролик, чтобы он занял положение между верхним и нижним роликами.

2) Подача: горизонтально подайте пластину, чтобы конец пластины полностью соприкоснулся с центральным боковым роликом, затем опустите боковой ролик в исходное положение.

3) Плотно зажмите пластину и начните предварительное изгибание.

4) Используйте центральный боковой валик, чтобы предварительно согнуть другую сторону пластины, после завершения предварительного сгибания левой стороны, затем опустите задний боковой валик в исходное положение; затем задействуйте верхний валик, чтобы согнуть пластину в правильное положение, показанное на рисунке, затем остановите верхний валик, наконец, задействуйте центральный валик вверх, чтобы согнуть другую сторону пластины.

5) Основной изгиб: отрегулируйте центральный и задний ролики в соответствующее положение, задействуйте верхний ролик, чтобы выполнить основной изгиб.

6) Изгибание фигур: отрегулируйте центральный и задний ролики в соответствующее положение, задействуйте верхний ролик, чтобы выполнить изгибание фигур.

7) Выньте заготовку: после завершения гибки опустите прижимной ролик в самое нижнее положение, затем заготовку постепенно опустите двумя боковыми роликами в соответствующее положение, переверните головку, поднимите заготовку, не забудьте сохранить на одном уровне с верхним роликом для выгрузки заготовки.

Прижимной ролик и боковые ролики четырехвалкового листогибочного станка, а также переворачивание и возврат в исходное положение приводятся в действие гидравлическим масляным баком и управляются переключателем электромагнитного клапана направления.

4﹒1 Регулировка гидравлической системы:

4﹒1﹒1 Регулировка фонтана насоса:

4﹒1﹒2 Первая работа или повторная работа после длительного времени, пользователь должен дать масляному насосу поработать в течение 5 минут. , затем выполните другие действия. При запуске или остановке работы пользователь должен позволить масляному насосу разгрузиться.

4﹒1﹒3 Давление в клапанах заливки 10 и 12 должно быть 20 МПа, при регулировке клапанов заливки 10, 1DT и 2DT следует питаться от электричества или использовать рукоятку, чтобы выдержать кнопку проверки неисправности электромагнитного клапана; при регулировке заливного клапана 12 пользователь должен отрегулировать двигатель с нагрузкой, если двигатель работает без нагрузки, давление будет равно 0.

4﹒2 Регулировка нижнего и боковых роликов:

4﹒3 Всего 3 пары масляных насосов , каждая пара может работать вместе или по отдельности. Точность синхронизации должна быть менее 5%; диапазон редукционного клапана 4-15 МПа; Если при первом включении масляного насоса происходит какое-либо ползучее явление, это должно быть вызвано воздухом в насосе. Решающим способом является периодическая работа масляного насоса для выброса воздуха.

4﹒4 Опорный ролик и регулировка масляного насоса переворота:

4﹒4﹒1 Рабочая скорость масляного насоса должна составлять 1-2 м/мин, работать стабильно.

4﹒5 Меры предосторожности:

Перед запуском пользователь должен проверить масляный бак, гидравлическое масло должно быть заполнено на 80% объема бака, гидравлическое масло должно использовать антикоррозийное масло N46.

4﹒6 После отладки, поскольку масло заполнено трубами, уровень масла снижается, в это время пользователь должен долить масло в случае всасывания насоса.

4﹒7 Заменяйте гидравлическое масло каждые полгода, своевременно очищайте масло внутри стенки и фильтрующего элемента.

4﹒.8 Общие неисправности:

| Неисправность | Возможные причины | Способ |

| Заклинивание маслонасоса | Очистите или замените масляный фильтр. | |

| Низкая температура масла, масляный насос всасывает. | Улучшить условия труда, подогреть масло. | |

| Высоковязкое масло, масляный насос всасывает. | Выберите масло с правильной вязкостью. | |

| Нефтепровод получил вибрацию. | Использовать трубчатый фильтр | |

| Масляный насос сильно нагревается | Масляный насос сломался | Ремонт или замена |

| Не удается настроить давление в системе | Плохой контакт, электрический | электромагнитный клапан система|

| электромагнитный клапан срабатывание | Очистить или изменение | |

| Перегрузка | Гидравлический клапан униотералии. машина, упакованная и отправленная, пользователь проверяет в соответствии с упаковочным листом. Все элементы хороши. машина, упакованная и отправленная, пользователь проверяет в соответствии с упаковочным листом. Все элементы хороши.5﹒1﹒2 В соответствии с базовым чертежом изготовьте конструкцию, если локальное сопротивление геологическому сжатию пользователя меньше 2×10²Па, пользователь может сделать конструкцию самостоятельно. Уровень базовой машины должен быть на 1 м выше цоколя мастерской. 5﹒1﹒3 При установке машины используйте наклонный утюг для выравнивания. В свободном направлении основания горизонтальная парусность должна быть менее 0,5 мм на один метр. Затем установите ножные болты и сделайте вторую отливку. 5﹒1﹒4 Сначала установите основной корпус, затем установите главный привод, в последнюю очередь установите гидравлическую систему и электрические соединения. отладка. 5﹒2 Обкатка станка Сначала обкатка, затем гибка листа.  5﹒2﹒2 Пустая обкатка: Процедура 1) Запустите масляный насос, после того как он придет в нормальную ситуацию и будет хорошо смазан, задействуйте нижний ролик и боковые ролики в пределах их 1/2 пути, один раз масляный бак с роликовым приводом может своевременно перемещаться вверх и вниз, а затем выполнять все проверки в пути. 2) Испытание на наклонный подъем бокового ролика. 3) Перевернуть и сбросить. 4) Проверка верхнего ролика по часовой и против часовой стрелки, аварийная остановка. Проверка приработки

Достаточную смазку ведомых частей и поверхности скольжения. Это правильный способ снизить энергопотребление и увеличить срок службы машины. 6﹒1 Путь смазки Коробчатая смазка, своевременная смазка и самосмазывание оси. Показано, как показано на рисунке ниже. Осевой штифт 1, вливание масла в неделю. Верхний валик основной инициативный зубчатый редуктор 5, смазать смазочным жиром раз в полгода. Ось переворота 2, шейка оси верхнего ролика 3, уравновешивающий подшипник 6, направляющая поверхность скользящей части 7, используйте самосмазывающуюся ось, при установке или ремонте добавьте немного смазочного жира. 6﹒2 Выберите смазочное масло подходящей модели. 6﹒2﹒1 Подготовка перед отладкой Стальной задний подшипник ролика смазан кальциевой смазкой (GB491-65)。 6﹒3 Меры предосторожности: Перед работой хорошо смазать. Через 150 часов очистите всю систему смазки, затем выполняйте полную очистку в год. 7. Безопасная эксплуатация и техническое обслуживание7﹒1 Пункт безопасной эксплуатации 7﹒1﹒1 Оператор должен быть знаком с конструкцией машины, рабочими характеристиками, способом использования системы управления и процессом гибки, соблюдать пункты безопасной эксплуатации . 7﹒1﹒2 Перед пуском или остановом вся электрическая система должна вернуться в исходное положение. 7﹒1﹒3 Во время работы часто проверяйте смазочную часть, чтобы убедиться в наличии достаточного количества масла. 7﹒1﹒4 Во время приработки вхолостую оператор должен остановиться, чтобы проверить наличие шума, ударов, вибрации или утечки. 7﹒1﹒5 Во время использования проверяйте ведомую часть и соединительную часть, держите их плотно и убедитесь, что они не сломаны. 7﹒1﹒6 Не допускается изгиб немодифицированного сварного и нерихтованного листа.。 7﹒1﹒7 Пластина должна быть перпендикулярна центральной линии ролика. 7﹒1﹒8 Во время гибки лист должен синхронизироваться с вращением ролика, без скольжения. 7﹒1﹒9 При гибке не допускается своевременный подъем прижимного ролика и боковых роликов. 7﹒1﹒10 Не допускается догибка радиуса за один раз, особенно для толстого листа. 7﹒1﹒11 Убедитесь, что нижний ролик и боковые ролики опущены в самое нижнее положение, затем переверните. 7﹒2 Техническое обслуживание машины Правильное и разумное техническое обслуживание машины для увеличения срока службы и экономии платы за ремонт. Учитывайте следующие моменты: 7﹒2﹒1 Строго дополняйте правило смазки, обеспечивайте хорошее смазывание. 7﹒2﹒2 Проверка клемм и план ремонта. 7﹒2﹒3 Все быстроизнашивающиеся элементы должны быть своевременно заменены после потери основного требования. 7﹒2﹒4 Обратите внимание на температуру, температура масляного бака должна быть ниже 60℃. 7﹒2﹒5 Терминал проверяет систему с гидравлическим приводом, очищает или заменяет неисправные гидравлические детали. Поддерживайте подходящую температуру масляного бака, старайтесь уменьшить загрязнение масла, проверяйте состояние гидравлического масла каждые полгода. 7﹒2﹒6 Заземление всех частей электрификации в электрической системе. Терминал проверяет основные узлы, своевременно меняет сломанные детали. 7﹒2﹒7 Не разрешается штабелировать материалы и пластину окисления. |

Ручку нужно приварить к уголкам с двух концов;

Ручку нужно приварить к уголкам с двух концов; В эти отверстия будут завинчены зажимные болты, на которые надеваются гайки и сразу же привариваются к основанию;

В эти отверстия будут завинчены зажимные болты, на которые надеваются гайки и сразу же привариваются к основанию;