Чертеж печи металлической для бани: 7+ вариантов чертежей печи для бани из металла [+9 ФОТО]

alexxlab | 22.06.2023 | 0 | Разное

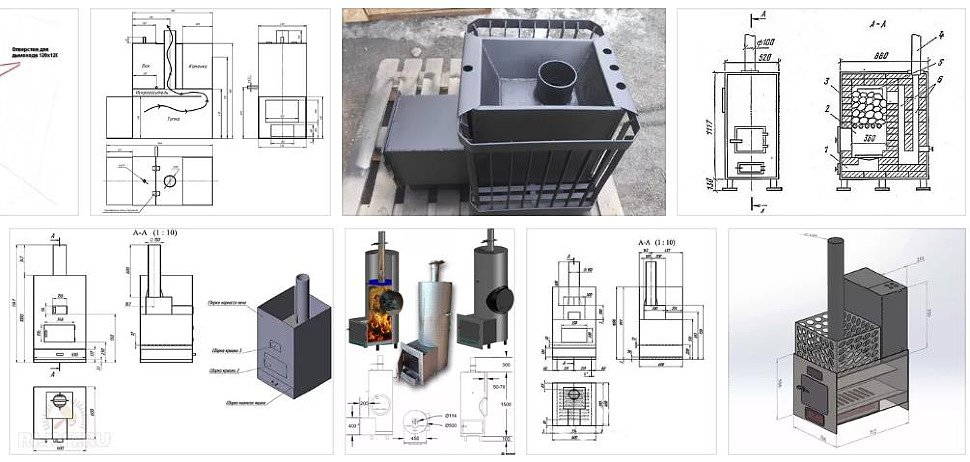

7+ вариантов чертежей печи для бани из металла [+9 ФОТО]

Печь в бане является обязательным атрибутом, поскольку именно она отвечает за нагрев и последующее поддержание температуры. При этом существует целый ряд заводских изделий или конструкций из кирпича, которые максимально отвечают необходимым требованиям. Однако особой популярностью пользуются чертежи самодельных печей для бани из металла, которые дают возможность изготовить небольшое устройство, идеально подходящее для конкретных условий.

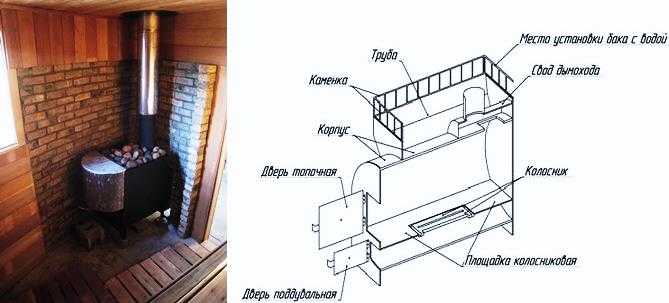

Любительское фото простейшей самодельной печи из металла

Процесс изготовления

Для начала необходимо сказать о том, что существует целый ряд подобных изделий, которые отличаются своей конструкцией и принципом работы. Поэтому чертежи печей для бань из металла бывают разными. Однако все они обладают приблизительно одинаковым принципом действия (см.также статью «Печь для бани из трубы: советы по изготовлению»).

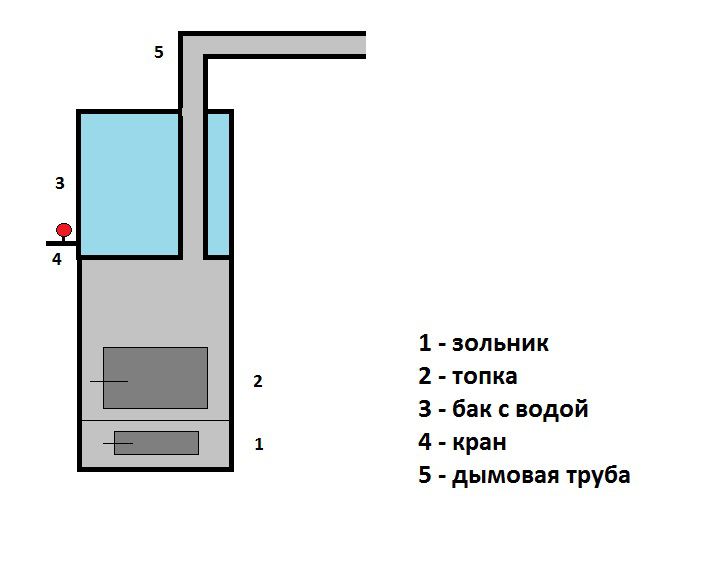

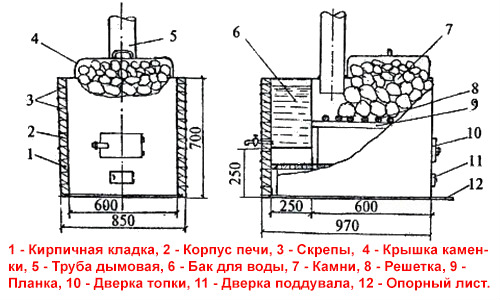

Простейший чертеж банной печи

Топка

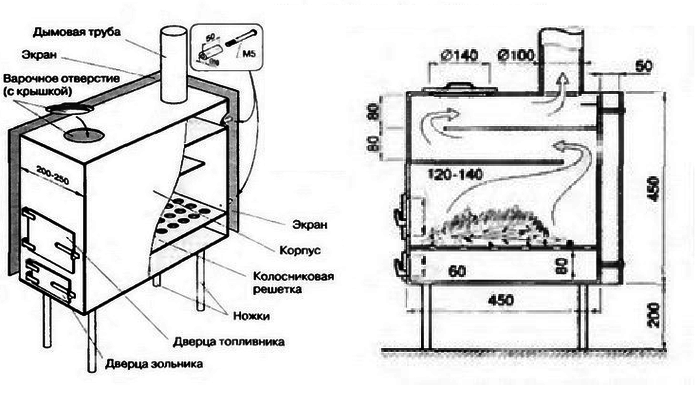

- Прежде всего, необходимо изготовить топку.

- Многие чертежи самодельной печи для бани из металла предполагают использование некоторых готовых элементов. К ним относятся решетки и дверцы. При этом мастера советуют выбирать эти детали, изготовленные именно из металла, поскольку чугунные изделия придется фиксировать особенным образом.

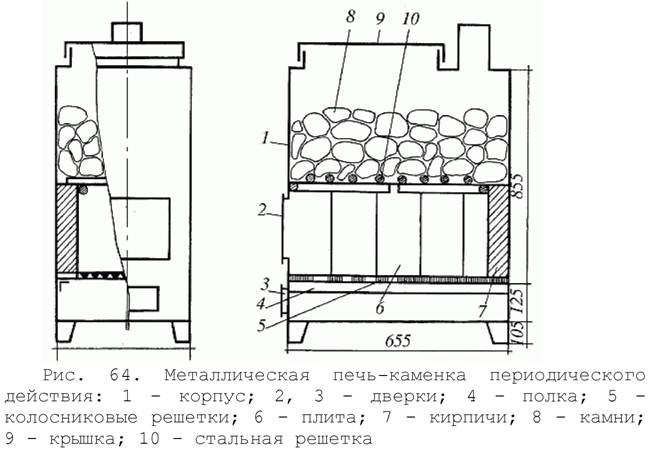

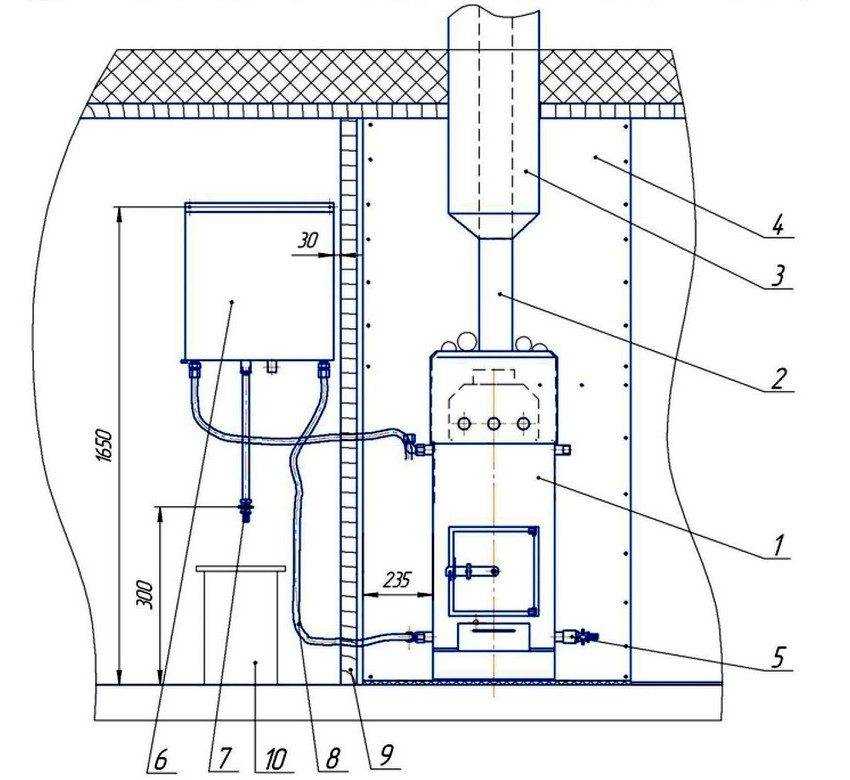

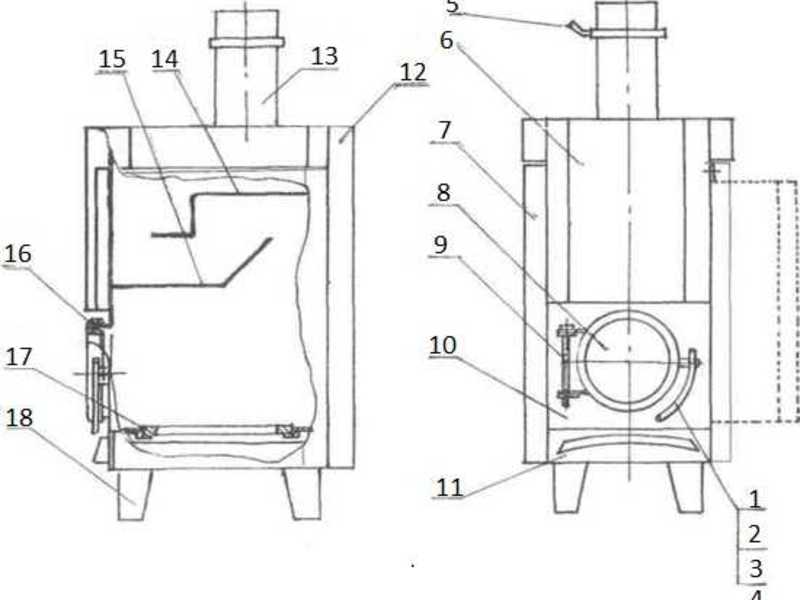

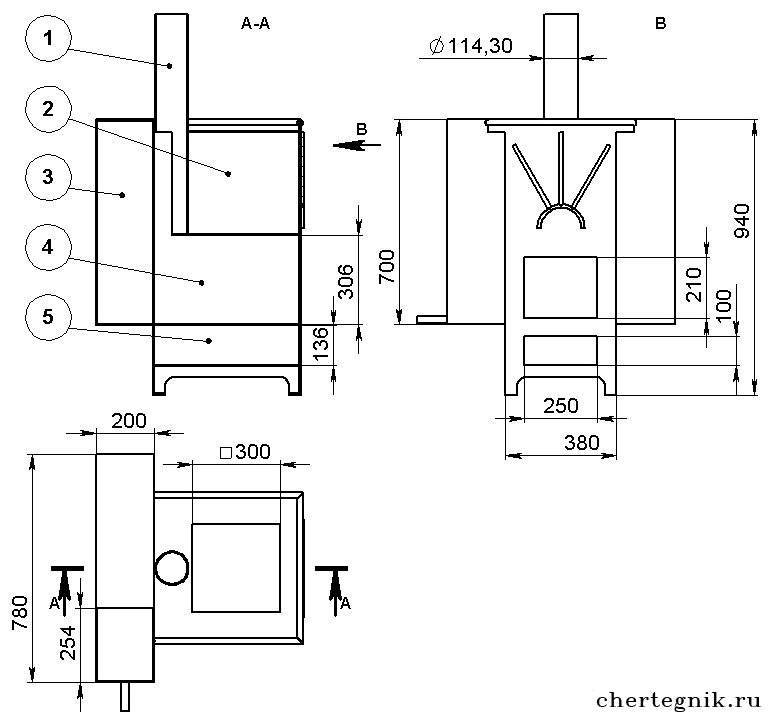

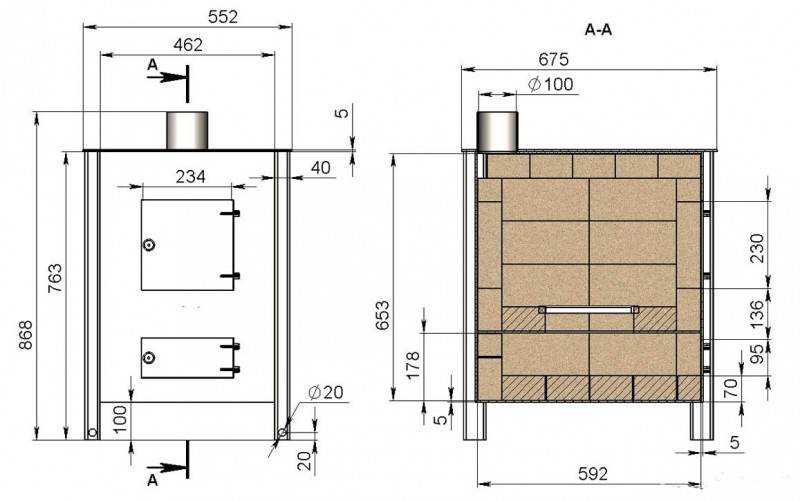

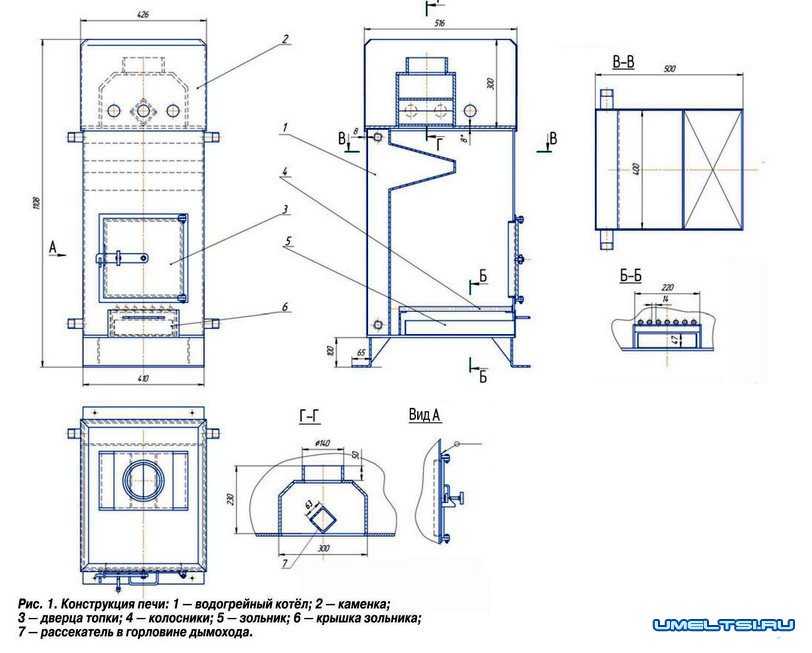

Проект изготовления металлической конструкции с детальным указанием необходимых элементов и их размеров

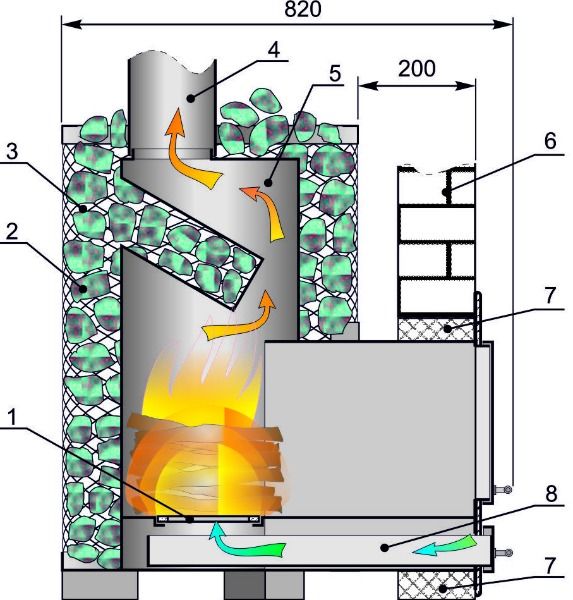

- Типовой чертеж печи для бани из металла предполагает, что топка будет состоять из двух секций. В первой из них происходит сжигание топлива, а вторая нужна для сбора золы. Учитывая это, их разделяют решеткой и делают отдельные дверцы.

- Стоит отметить, что окно секций для сбора золы часто используют для создания тяги, которая необходима для горения.

- Если чертеж банной печи из металла предполагает размещение каменки, то верхнюю часть топки также изготавливают из решетки

Совет! Для изготовления печи стоит использовать толстый металл.

Так конструкцию не поведет при нагреве, и она сможет выделять больше тепла.

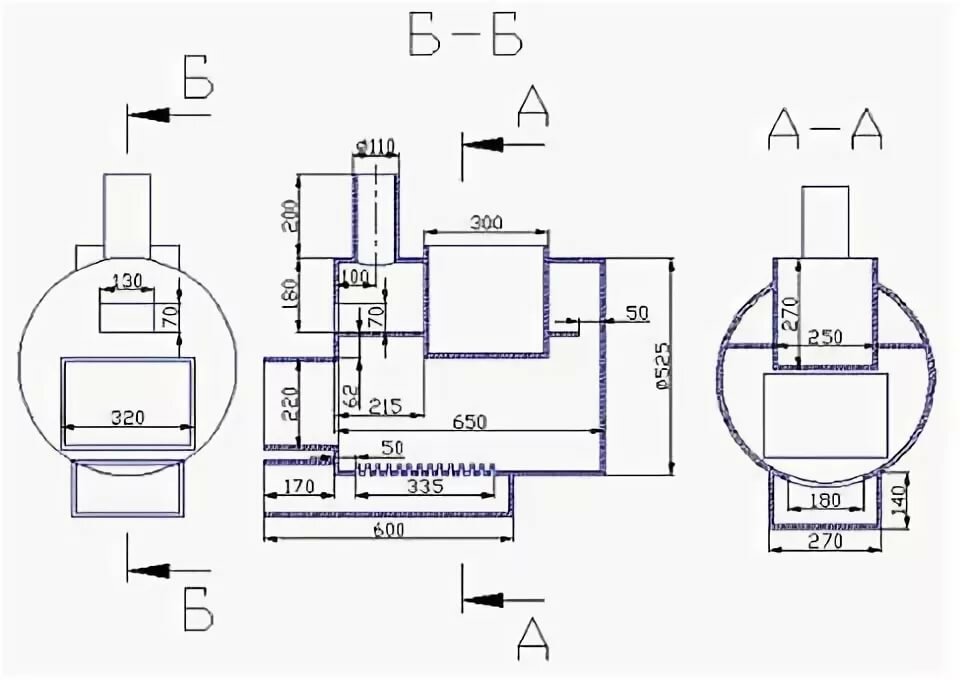

Подробный чертеж в правильном оформлении

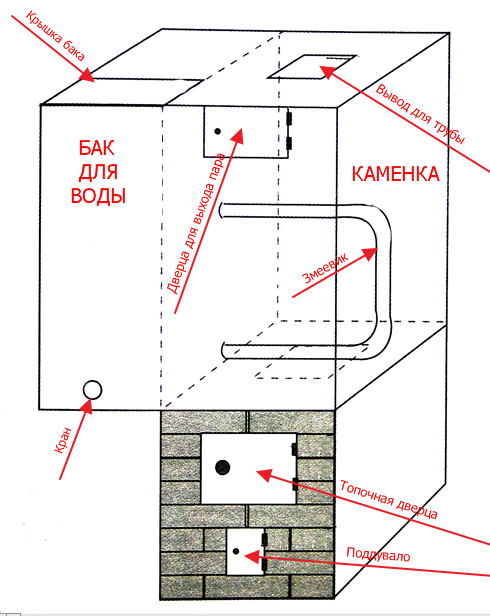

Каменка и бак с водой

- Над топкой необходимо сделать отдельную камеру с дверцей, которая будет отделяться решеткой.

- В нее помешают специальные камни для длительного поддержания температуры.

- При этом чертежи банной печи из металла рекомендуют делать закрывающее окно, которое можно использовать для подачи воды и создания пара.

- Необходимо отметить, что обычные камни для таких печей не подходят. Особенно это относится к материалу, содержащему кремний или другие включения.

- Верх данного отсека делают с отверстием для трубы. Она будет отводить дым, и при этом подогревать воду.

Принцип действия подобных печей

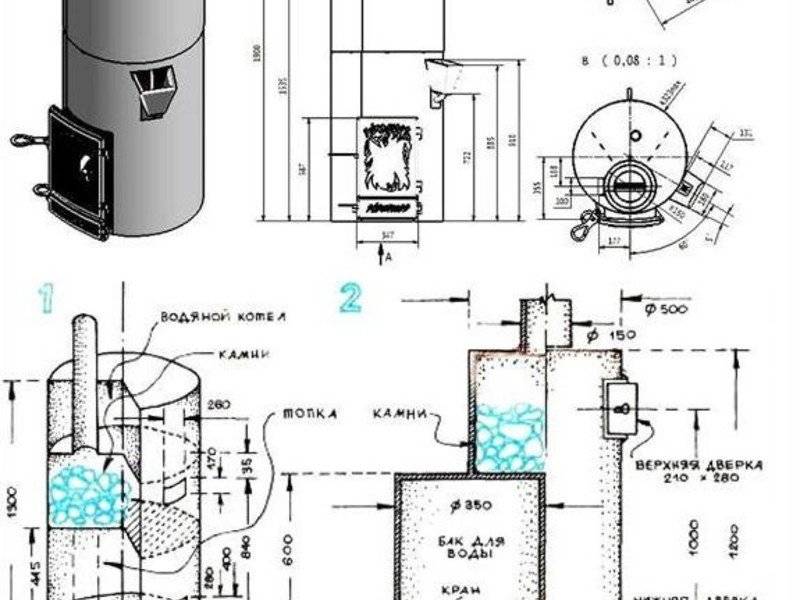

- Емкость для жидкости устанавливают сверху. При этом чертежи печей для бани из металла советуют, чтобы печная труба проходила через ее середину. Так вода будет нагреваться и от дымохода и от верхней поверхности банной каменки.

- Профессиональные мастера рекомендуют установить на низ такого бака кран. При этом нужно приобрести специальные устройства, цена которых может быть велика, но именно они смогут работать длительный срок в условиях постоянного перепада температуры.

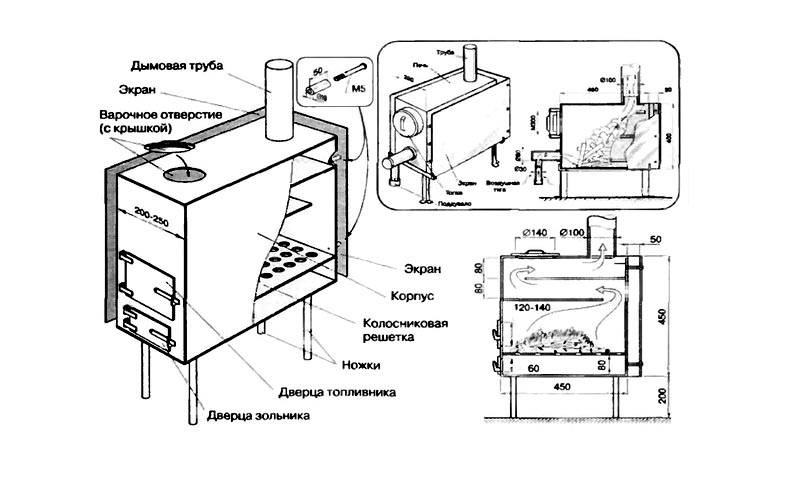

Два варианта создания горизонтальных устройств

Отдельное внимание уделяют крышке емкости. Ее можно изготовить из древесины, но тогда нужно защитить область соприкосновения с дымоходом. При этом инструкция по монтажу советует делать в ней небольшие прорези для свободного выхода пара.

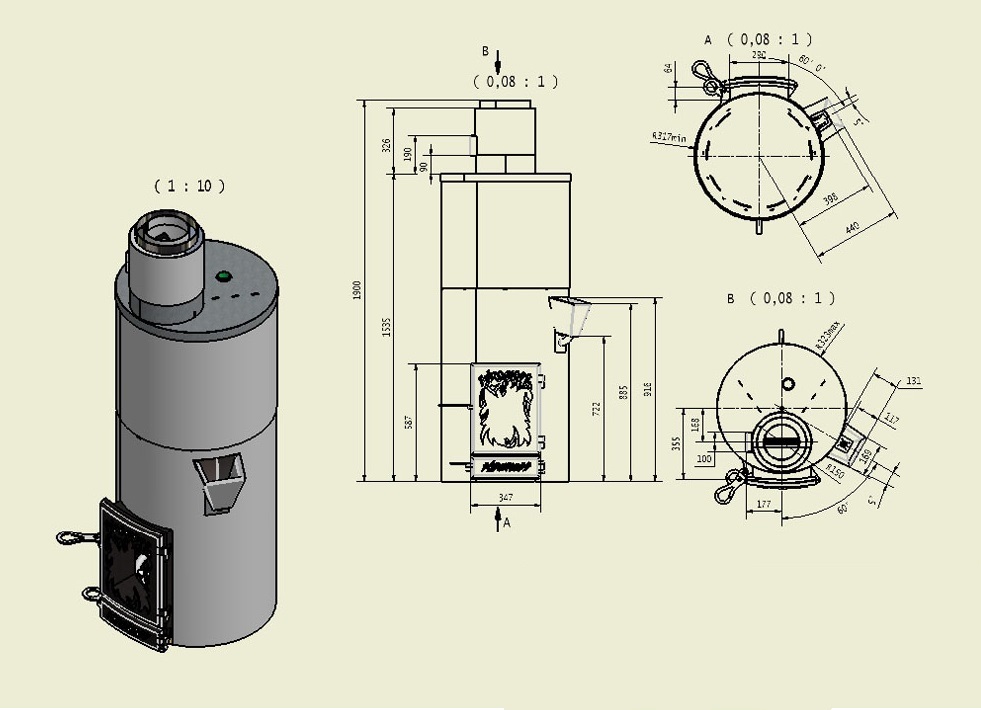

Совет! Подобную конструкцию обычно изготавливают из толстостенной трубы. Это помогает решить вопрос о дешевых материалах, поскольку такие изделия можно найти на пунктах приема вторсырья по сходной стоимости.

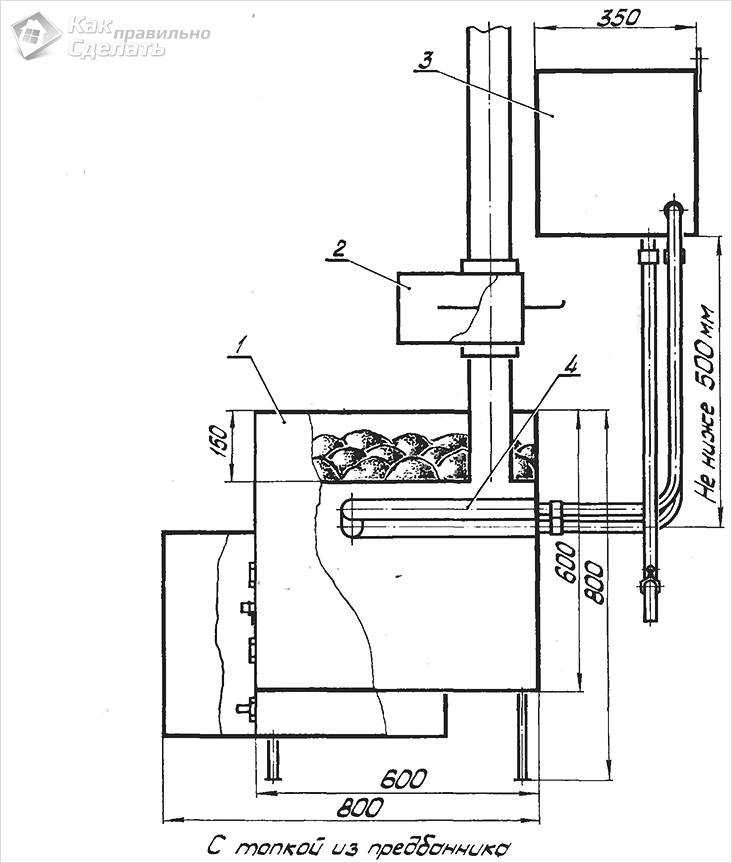

Проект металлической печи для бани с правильной установкой и организацией дымохода

Дымоход

Когда создают чертеж печки для бани из металла, то отдельное внимание уделяют дымоходу, а именно местам, где он будет проходить через крышу. Дело в том, что трубы при топке имеют довольно большую температуру и во избежание возгорания их нужно дополнительно изолировать. Также они должны располагаться на определенной высоте, чтобы создавать постоянную тягу.

Дело в том, что трубы при топке имеют довольно большую температуру и во избежание возгорания их нужно дополнительно изолировать. Также они должны располагаться на определенной высоте, чтобы создавать постоянную тягу.

Правильная организация дымохода

Создавая печи своими руками, многие мастера советуют для организации подобных проходов приобретать готовые изделия, которые делаются специально для данных целей. При этом их довольно часто выпускают в виде цельного комплекса с наружной трубой и грибком.

Также нужно подумать и о защитном экране, в задачу которого входить предотвращать воздействие высокой температуры на стены из древесины. Их лучше всего создавать со светоотражающей поверхностью, чтобы осуществлять отвод инфракрасного излучения. Данные изделия довольно часто продаются в готовом виде и имеют относительно небольшую стоимость.

Заводские изделия для организации отвода дыма имеют хороший внешний вид и отлично справляются со своими задачами

Вывод

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме. Также на основании текста, который представлен выше, можно сделать вывод о том, что принцип изготовление печей из металла довольно пост. При этом существует масса различных конструкций, которые имеют свои определенные особенности и характеристики (см.также статью «Чертежи металлической печи для бани своими руками: как соорудить каменку в парной с высоким КПД»).

Также на основании текста, который представлен выше, можно сделать вывод о том, что принцип изготовление печей из металла довольно пост. При этом существует масса различных конструкций, которые имеют свои определенные особенности и характеристики (см.также статью «Чертежи металлической печи для бани своими руками: как соорудить каменку в парной с высоким КПД»).

Отдельное внимание при этом стоит уделить некоторым заводским изделиям, которые представлены в виде дверей, дымоходов и решеток. Они позволят значительно облегчить процесс изготовления, а значит, именно на их базе стоит разрабатывать чертежи.

Добавить в избранное Версия для печати

Поделитесь:

Рейтинг статьи:

Статьи по теме

Все материалы по теме

Чертежи печи для бани из металла

You are here

Главная » Статьи

24. 03.2020 в 03:55

03.2020 в 03:55

Статьи

Содержание

- Чертежи печи для бани из металла

- Этапы изготовления

- Дымоход

- Чертежи печи для бани из металла горыныч. Горыныч-3

- Чертежи печи для бани из металла своими. Разновидности банных печей из металла

- Чертежи печи для бани из металла с колодцами. Процесс изготовления

- Топка

- Видео металлическая Банная печь своими руками 1ч.

Чертежи печи для бани из металла

Что самое главное в бане — конечно же печь. Существует множество готовых решений печей, которые можно купить в магазине, но в этой статье мы рассмотрим чертежи для самостоятельного изготовления печей из металла.

Печь для бани из металла своими руками

Этапы изготовления

Чертежей печи для бани достаточно много и каждый из них имеет свою функциональность. Начнем с топки для печи.

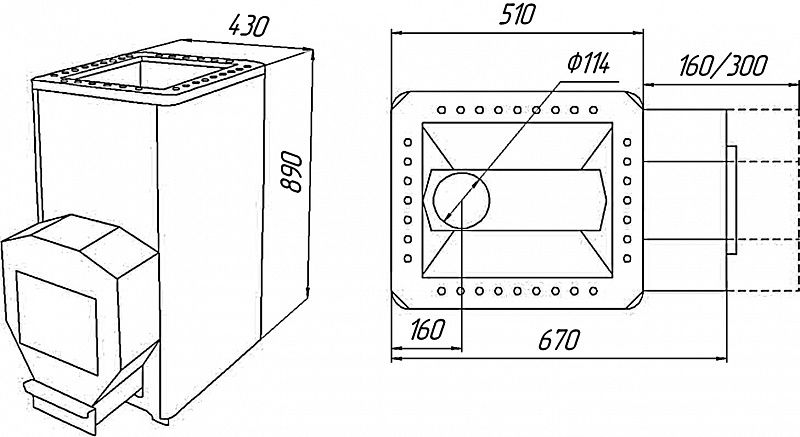

- Топка — первое что нужно сделать. Размеры топки вы определяете самостоятельно, исходя из размеров вашей парной.

Главное помнить, что ширина и высота топки должны быть одинаковы. - На некоторых чертежах печей из металла вы можете увидеть готовые решения, которые можно купить в магазине ,а не вырезать и варить самостоятельно. Например, дверцы, решетки, ручки и так далее. Вы сэкономите массу времени, если приобретете их в магазине.

- Почти на всех чертежах топка состоит из 2 частей. В одной части горят дрова, а другая предназначена для сбора золы и также выполняет функцию поддувала.

- Если на верхнюю часть топки будут ложиться камни, то ее следует сделать из решетки. Можно сделать декоративную решетку для красоты.

Важно! Если Вы решили сварить печь для бани самостоятельно — отнеситесь с особым вниманием к толщине металла. Металл должен быть не менее 5 мм, чтобы при нагревании его не повело.

Подробный чертеж печи для бани из металла

Бак для воды и место для камней

- Сразу над топкой делается емкость для засыпки камней.

- На некоторых чертежах емкость является открытой и вода поливается на камни сверху.

- На других чертежах печей можно встретить емкость для камней с дверцей, которую необходимо открывать для полива воды на камни. Так камни быстрее прогреваются в закрытой емкости и дольше сохраняют тепло.

- В каменке используются специальные камни для бани. Можно конечно использовать обычные речные, но эффект будет не тот. Также не забудьте про то, что через каменку должен проходить дымоход.

- Над каменкой устанавливается бак с водой. Через него также должна проходить труба, которая будет подогревать воду.

- В бак с водой можно вмонтировать кран для набора горячей воды.

Печь с открытой каменкой

Чертеж печи из металла с каменкой и баком для воды

Трубу также необходимо изготавливать из трубы с большой толщиной металла. Так она не сразу прогорит и будет служить вам долго.

Печь для бани с трубой, проходящей через каменку и водяной бак

Дымоход

Также на чертеже печи для бани необходимо указать место, где дымоход будет проходить через крышу. Это место необходимо тщательно изолировать, так как воздух, проходящий через трубу очень горячий.

Это место необходимо тщательно изолировать, так как воздух, проходящий через трубу очень горячий.

Дымоход для бани

Для изоляции дымохода от крыши лучше приобрести готовые решения, которые продаются в специализированных магазинах для бани.

Таким образом сделать печь для бани по чертежам самому не так уж и сложно. К тому же в магазинах продается много готовых решений (решетки, дверцы, баки, трубы, дымоходы, изоляция дымохода), применяя которые соорудить печь будет еще проще.

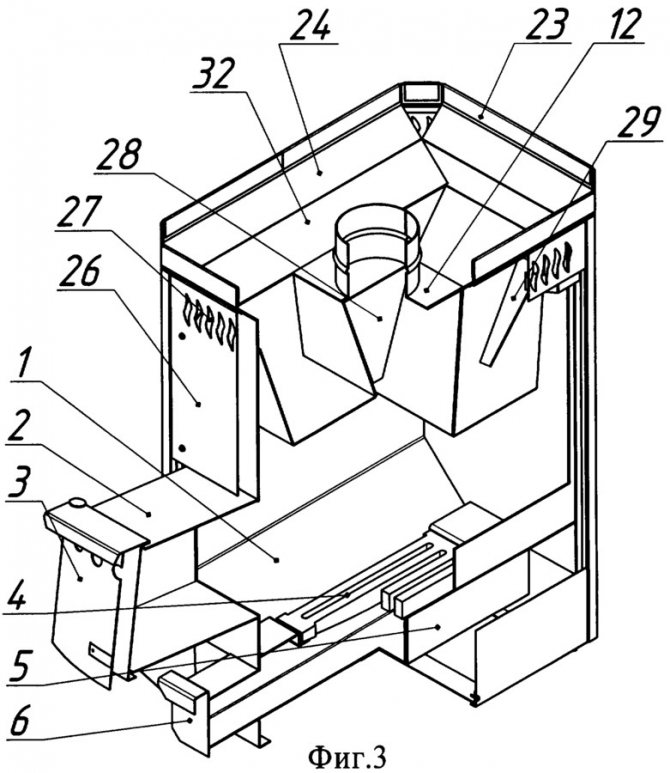

Чертежи печи для бани из металла горыныч. Горыныч-3

Банная печь предназначена только для бань, у которых парная и моечное отделение разделены перегородкой.

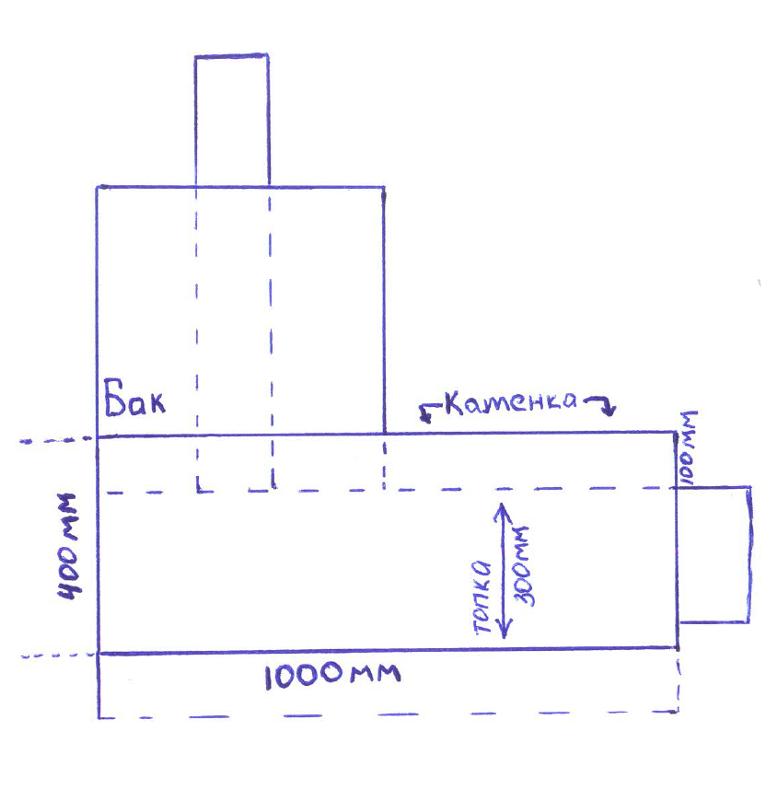

Один из наиболее важных моментов, при такой планировке, это обогрев моечного отделения. Данная модель печи позволяет прогревать всю баню без установки дополнительного котла и радиаторов отопления, как весной и осенью, так и в зимний период. Печь топиться из предбанника (комнаты отдыха), мойка и парная разделены стеной.

Особенностью этой печи является то, что перегородка между мойкой и парной проходит по поверхности печи, разделяя ее тем самым на две части.

Преимущества печи

- Бак для воды и часть топки располагаются в моечном отделении, обогревая его

- Компактное расположение печи, что бывает очень важно при делении на парную и моечное отделение. В парной каменка расположена вдоль стенки и выступает 45*70 см (при установленной другой печи в парной минимальное пространство занимаемое печью 80*60 см с учетом воздушных зазоров). В моечной бак для воды расположен на стене и занимает 30*70 см

- Топка печи из комнаты отдыха, обогревает это помещение. Значительно удобнее по сравнению с вариантом топки из моечной.

- Планировка бани должна быть следующая.Схема бани Горыныч-3Л

Печь отлично прогревает помещения, как зимой, так и летом:Парную и камни – за счет трубы, с отходящими догорающими газами, расположенной в каменке. Моечное отделение и полы – за счет нагрева бака и выступающей нижней части топки под баком.

| Габаритные размеры печи без бака (Д*Ш*В) | 950*775*900мм Минимальная ширина двери в бане, что бы занести печь 670 мм.  !!! !!! |

| Вес | 190 кг |

| Объем парной | от 8 до 18 куб. |

Чертежи печи для бани из металла своими. Разновидности банных печей из металла

Особенности конструкции: 3 типа банных печей

Если изучить многочисленные чертежи банных печей из металла, можно прийти к выводу, что с конструктивной точки зрения выделяют несколько разновидностей банных печей:

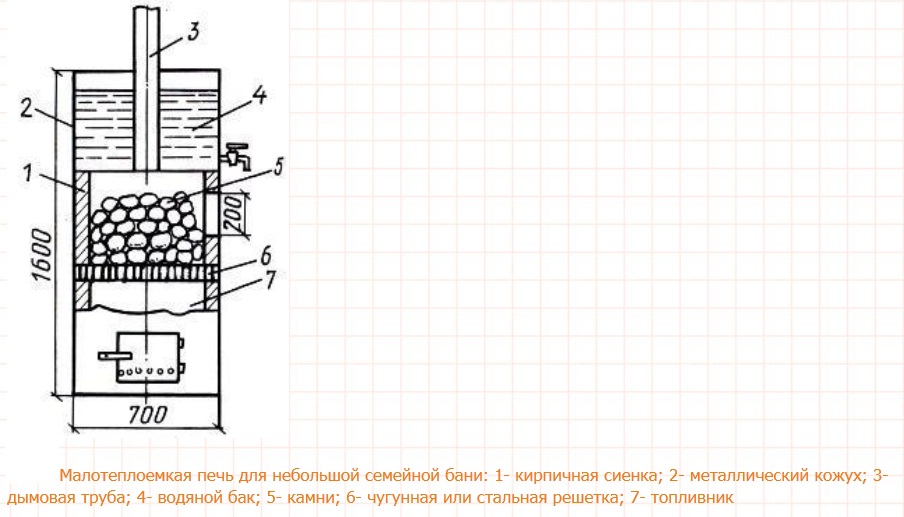

- Банные печи с закрытой конструкцией, благодаря компактности которых их предпочитают устанавливать в небольших банях семейного типа. Для повышения теплоемкости данные конструкция снаружи и внутри застраивают красным огнеупорным кирпичом. Фиксация кирпичей осуществляется с помощью металлических скреп. В средней части печи устанавливается решетка для камней;

- Банные печи с открытой конструкцией характеризуются наличием бака меньшего объема, тогда как их каменка открытая. В связи с этим, установив в парилке печь открытого типа, вы обеспечите более быстрый прогрев помещения.

Чтобы увеличить теплоемкость такой печи, камни накрывают оцинкованной крышкой;

Чтобы увеличить теплоемкость такой печи, камни накрывают оцинкованной крышкой; - Комбинированные банные печи, в конструкции которых выделяют топливник, оснащенный двумя задвижками, решеткой и поддувалом, два патрубка (диаметром 10 и 14 см), в которых выделяют четыре отверстия для трубы и обводного колена. Изготовление таких печей осуществляется из листов стали толщиной 3-5 мм;

Вид топлива: 3 типа банных печей

В соответствии с используемым видом топлива также различают несколько видов банных печей:

- Дровяные печи – наиболее ранняя разновидность банных металлических печей с соответствующими характеристиками. Они требуют большое количество топлива и, вместе с этим, нуждаются в постоянном и тщательном уходе. Однако, существуют и ценители таких печей, которые предпочитают не торопясь подождать, пока они нагреются, зато потом сполна насладиться ароматным теплом настоящего огня;

- Электрические печи – еще одна разновидность банных печей из металла.

Они состоят из металлического корпуса, оснащенного нагревательным ТЭНом и теплоизоляционными элементами;

Они состоят из металлического корпуса, оснащенного нагревательным ТЭНом и теплоизоляционными элементами; - Газовые металлические печи для бани – наиболее надежные и современные печные агрегаты. Они представляют собой железные конструкции, оснащенные термостатом, предназначенным для регулирования мощности. За безопасность конструкции также можно не волноваться, так как она подразумевает наличие предохранительного устройство, мгновенно срабатывающего в случае затухания газа.

Чертежи печи для бани из металла с колодцами. Процесс изготовления

Для начала необходимо сказать о том, что существует целый ряд подобных изделий, которые отличаются своей конструкцией и принципом работы. Поэтому чертежи печей для бань из металла бывают разными. Однако все они обладают приблизительно одинаковым принципом действия (см.также статью «Печь для бани из трубы: советы по изготовлению»).

Простейший чертеж банной печи

Топка

- Прежде всего, необходимо изготовить топку.

Ее размеры каждый определяет сам, но профессионалы советуют при ширине 0.5 метра делать такую же высоту.

Ее размеры каждый определяет сам, но профессионалы советуют при ширине 0.5 метра делать такую же высоту. - Многие чертежи самодельной печи для бани из металла предполагают использование некоторых готовых элементов. К ним относятся решетки и дверцы. При этом мастера советуют выбирать эти детали, изготовленные именно из металла, поскольку чугунные изделия придется фиксировать особенным образом.

Проект изготовления металлической конструкции с детальным указанием необходимых элементов и их размеров

- Типовой чертеж печи для бани из металла предполагает, что топка будет состоять из двух секций. В первой из них происходит сжигание топлива, а вторая нужна для сбора золы. Учитывая это, их разделяют решеткой и делают отдельные дверцы.

- Стоит отметить, что окно секций для сбора золы часто используют для создания тяги, которая необходима для горения.

- Если чертеж банной печи из металла предполагает размещение каменки, то верхнюю часть топки также изготавливают из решетки

Совет! Для изготовления печи стоит использовать толстый металл. Так конструкцию не поведет при нагреве, и она сможет выделять больше тепла.

Так конструкцию не поведет при нагреве, и она сможет выделять больше тепла.

Видео металлическая Банная печь своими руками 1ч.

Категории: Печи для бани, Бак для воды, Место для камней, Банные печи, Печи из металла, Банная печь

Понравилось? Поделитесь с друзьями!

⇦ Как подключить двухконтурный газовый котел к отоплению. Установка двухконтурных котлов

⇨ Можно ли стеклообои красить. Почему именно стеклообои?

Индукционные печи без тигля и металлическая ванна

Дэниел Грин

Индукционные печи без тигельного стержня обычно используются в литейных цехах для плавки переработанного металлолома с получением расплавленного металла для изготовления отливок (рис. 1).

В индукционных тигельных печах электромагнитное перемешивание ванны расплавленного металла происходит при подаче питания на печь. Движение ванны происходит по всей ванне, что обеспечивает хорошее перемешивание и равномерное диспергирование сплавов. Индукционная печь обычно конструируется таким образом, чтобы степень перемешивания соответствовала типу расплавляемого металла. Факторы, влияющие на перемешивание, включают плотность металла в ванне, электрическую проводимость, размер тигля, высоту ванны, номинальную мощность и частоту. Как правило, перемешивающее действие увеличивается прямо пропорционально приложенной мощности и уменьшается пропорционально квадратному корню из увеличения частоты. Более тяжелые металлы, такие как железо и медь, будут шевелиться меньше, чем более легкие металлы, такие как алюминий, при той же приложенной мощности и частоте.

Движение ванны происходит по всей ванне, что обеспечивает хорошее перемешивание и равномерное диспергирование сплавов. Индукционная печь обычно конструируется таким образом, чтобы степень перемешивания соответствовала типу расплавляемого металла. Факторы, влияющие на перемешивание, включают плотность металла в ванне, электрическую проводимость, размер тигля, высоту ванны, номинальную мощность и частоту. Как правило, перемешивающее действие увеличивается прямо пропорционально приложенной мощности и уменьшается пропорционально квадратному корню из увеличения частоты. Более тяжелые металлы, такие как железо и медь, будут шевелиться меньше, чем более легкие металлы, такие как алюминий, при той же приложенной мощности и частоте.

Типичные схемы перемешивания для однофазной индукционной печи показаны на рисунках 2a и 2b.

Индукционная катушка создает электромагнитное поле, которое создает силу между катушкой и расплавленным металлом. Это отталкивает металл от боковых стенок тигля в верхней части тигля. Образующийся зазор называется мениском. Мениск возникает из-за приложенного переменного магнитного поля, создаваемого катушкой индукционной печи, которая индуцирует сильный ток в ванне расплавленного металла. Эти две силы отталкивают друг друга, в результате чего между стенкой тигля и расплавленным металлом образуется видимый зазор.

Образующийся зазор называется мениском. Мениск возникает из-за приложенного переменного магнитного поля, создаваемого катушкой индукционной печи, которая индуцирует сильный ток в ванне расплавленного металла. Эти две силы отталкивают друг друга, в результате чего между стенкой тигля и расплавленным металлом образуется видимый зазор.

В дополнение к выделению тепла из-за эффекта Джоуля (также известного как потери), индуцированное магнитное поле взаимодействует с приложенным магнитным полем, создавая силу, которая отталкивает расплавленный металл от стенки тигля. Эта сила представлена красными стрелками на рис. 3.

Электромагнитно-индуцированные вихревые токи вызывают вихревое действие, которое перемещает расплавленный металл по определенной схеме потока, как показано на рис. 3.

Скорость металла может достигать 2,5 м/с. сек.

Для эффективного плавления лома, содержащего стружку и небольшие легкие куски, необходимы более высокие скорости перемешивания, приближающиеся к максимальному пределу, а также большой мениск для быстрого втягивания лома под поверхность расплавленного металла. Для более тяжелого лома обычно достаточно более низких скоростей. Напротив, для некоторых сплавов, таких как сталь, требуется свести к минимуму перемешивание, чтобы уменьшить атмосферное загрязнение расплава. Современные индукционные печи питаются от преобразователей, которые выполняют функцию преобразования трехфазного переменного тока частотой 50 или 60 герц, доступного от общей электросети, в однофазный источник питания соответствующей частоты и уровня напряжения для конкретной печи.

Для более тяжелого лома обычно достаточно более низких скоростей. Напротив, для некоторых сплавов, таких как сталь, требуется свести к минимуму перемешивание, чтобы уменьшить атмосферное загрязнение расплава. Современные индукционные печи питаются от преобразователей, которые выполняют функцию преобразования трехфазного переменного тока частотой 50 или 60 герц, доступного от общей электросети, в однофазный источник питания соответствующей частоты и уровня напряжения для конкретной печи.

Многофазные индукционные печи без тигля

Когда требуются более высокие скорости перемешивания, чем те, которые могут быть достигнуты в однофазной печи, индукционная печь может быть сконструирована с многосекционным змеевиком, как правило, двумя или тремя секциями, приводимыми в действие специализированным преобразователь перемешивания, который производит несколько сдвинутых по фазе выходных напряжений. Соотношение между перемешивающим действием и индуцированным теплом зависит от фазового сдвига напряжения, приложенного между секциями катушки, с большим нагревом и меньшим перемешиванием при низких фазовых сдвигах и большим перемешиванием и меньшим нагревом при более высоких фазовых сдвигах. Это обеспечивает уникальную гибкость процессов, требующих контролируемого перемешивания и нагревания.

Это обеспечивает уникальную гибкость процессов, требующих контролируемого перемешивания и нагревания.

Электрическая блок-схема типичного преобразователя с перемешиванием и переключаемого плавильного преобразователя показана на рис. 4.

Для многофазного перемешивания индукционная печь должна иметь многосекционный змеевик. На каждую фазу приходится одна секция катушки. Например, трехфазный змеевик для перемешивания будет иметь три секции змеевика с независимым питанием. Питание, подаваемое на катушку, может поступать от трансформатора, и в этом случае фазовый сдвиг между приложенными напряжениями будет фиксированным, обычно 60 градусов. Он также может быть сгенерирован преобразователем, который позволяет бесступенчато изменять фазовый сдвиг. Изменяя фазовый сдвиг, можно оптимизировать отношение перемешивающего действия к мощности индуцированного нагрева для конкретного процесса. При переключении чередования фаз направление перемешивания может быть вверх или вниз.

В режиме перемешивания сдвинутые по фазе напряжения подаются последовательно на каждую секцию катушки, обеспечивая эффект перемешивания, до пяти раз больший, чем в однофазной печи той же мощности.

При плавке секции катушки могут питаться от однофазного источника. При подаче однофазного питания печь может передавать больше энергии в шихту для эффективного плавления. После того, как ванна расплавлена, применяется трехфазная мощность перемешивания для эффективного смешивания легирующих элементов в ванне расплава, в то же время снижая поглощаемую мощность. Таким образом, индукционная печь с многофазным перемешиванием может оптимизировать сочетание характеристик плавления и перемешивания до идеального баланса для конкретного процесса. Эта особенность облегчает производство специальных сплавов, таких как композиты с металлической матрицей, содержащие трудно смешиваемые добавки. Пример схемы перемешивания с восходящим потоком в многофазной печи показан на рис. 5. Схема перемешивания с восходящим потоком может создать вогнутый мениск, который в некоторых случаях может улучшить извлечение модификаторов легких металлов.

Третий тип метода перемешивания – перемешивание с амплитудной модуляцией. Этот метод применим к стандартной однофазной индукционной печи. Однофазная мощность модулируется более низкой частотой, периодически повышая и понижая мощность с контролируемой скоростью. Повышение и понижение мощности вызывает «волновое действие» на поверхности ванны. Ванна сжимается к центру под действием магнитной силы от змеевика печи, а затем сжимающая сила ослабевает, позволяя металлу течь обратно к стенке тигля. Волновое воздействие на поверхность ванны может помочь легкому лому, такому как стружка, которая в противном случае плавала бы на поверхности ванны и окислялась в окалина или шлак, быстрее поглощалась поверхностью ванны. Обычное движение ванны однофазной индукционной печи продолжается ниже поверхности ванны расплава. Этот метод перемешивания может обеспечить некоторое улучшение способности смачивать легкие модификаторы, такие как углерод или кремний, особенно в печах с недостаточной мощностью, которые в противном случае были бы недостаточно перемешиваемыми.

Этот метод применим к стандартной однофазной индукционной печи. Однофазная мощность модулируется более низкой частотой, периодически повышая и понижая мощность с контролируемой скоростью. Повышение и понижение мощности вызывает «волновое действие» на поверхности ванны. Ванна сжимается к центру под действием магнитной силы от змеевика печи, а затем сжимающая сила ослабевает, позволяя металлу течь обратно к стенке тигля. Волновое воздействие на поверхность ванны может помочь легкому лому, такому как стружка, которая в противном случае плавала бы на поверхности ванны и окислялась в окалина или шлак, быстрее поглощалась поверхностью ванны. Обычное движение ванны однофазной индукционной печи продолжается ниже поверхности ванны расплава. Этот метод перемешивания может обеспечить некоторое улучшение способности смачивать легкие модификаторы, такие как углерод или кремний, особенно в печах с недостаточной мощностью, которые в противном случае были бы недостаточно перемешиваемыми.

Рекомендации по проектированию для обеспечения хорошей производительности перемешивания

Для проектирования систем печей, которые постоянно обеспечивают необходимый уровень перемешивания для конкретного применения, была разработана концепция коэффициента перемешивания. Фактор перемешивания, равный 100 %, представляет собой максимальное практическое количество перемешивания (скорость + мениск), которое может быть безопасно достигнуто без чрезмерного разбрызгивания или выброса ванны с расплавленным металлом.

Фактор перемешивания, равный 100 %, представляет собой максимальное практическое количество перемешивания (скорость + мениск), которое может быть безопасно достигнуто без чрезмерного разбрызгивания или выброса ванны с расплавленным металлом.

Для типичных применений плавления было доказано, что следующие рекомендуемые диапазоны коэффициента перемешивания позволяют достичь хороших практических результатов:

Для железа обычно желателен высокий коэффициент перемешивания для быстрой гомогенизации углерода, кремния и других модификаторов в расплавленном железе во время химических корректировок ближе к концу цикла плавки.

Для латуни, меди и алюминия обычно предпочтителен умеренный коэффициент перемешивания. Исключение составляет случай, когда стружка должна быть расплавлена. В таких случаях указывается высокий коэффициент перемешивания, обычно близкий к 100%, чтобы быстро абсорбировать стружку в ванну с расплавленным металлом. Из-за своих малых размеров стружка не может взаимодействовать с магнитным полем индукционной печи, поэтому ее необходимо плавить за счет теплопроводности ванны расплавленного металла, которая нагревается за счет электромагнитной индукции.

Для стали обычно требуется очень низкий коэффициент перемешивания. Низкая перемешивающая активность снижает газопоглощение и шлаковые включения в расплавленной стали. Это имеет решающее значение для изготовления стальных отливок хорошего качества в литейных цехах, особенно там, где не будет производиться дальнейшая обработка расплава для удаления газов и шлаковых включений.

В сталелитейных заводах, где расплав очищается на вторичной стадии, такой как AOD или на другой стадии обработки, в плавильной печи допускается более высокий коэффициент перемешивания.

Хорошие комбинации размера печи, номинальной мощности и частоты для железа, меди/латуни, алюминия и стали можно рассчитать с помощью уравнений, приведенных в этой статье. Эти руководящие принципы позволяют определить систему печей, которая будет обеспечивать желаемую производительность перемешивания в большинстве применений. В каждом случае следует проводить подробный анализ, чтобы убедиться, что достигается оптимальная производительность.

Нажмите здесь , чтобы увидеть эту статью в номере 9 за ноябрь 2018 г.0025 Современное литье

Металлы | Бесплатный полнотекстовый | Интеграция печи с открытой шлаковой ванной с реакторами прямого восстановления для сталеплавильного производства нового поколения

Основными технологическими операциями процесса являются DR-шахта, риформер, верхний скруббер газа, компрессоры продуктового газа и теплообменники. Установка риформинга позволяет обрабатывать природный газ, давая энергию, необходимую для производства синтез-газа. Верхний скруббер позволяет уменьшить водяной пар внутри реактора, чтобы контролировать температуру во время восстановительных операций. На самом деле температуру и давление внутри реактора можно легко контролировать. Впрыск ПГ может осуществляться на разных стадиях процесса: ПГ в качестве ввода в газ риформинга, в качестве энерговклада для нагрева установки риформинга или нагревателя восстановительного газа, а также непосредственно в шламовый газ перед входом в шахтную печь. В этой конфигурации водород впрыскивается в природный газ перед обработкой в установке риформинга. Когда вместо природного газа используется водород, установка риформинга заменяется нагревателем газа, представляющим собой комбинацию модели газовой горелки, смесителя и теплообменника (это основное решение, разработанное для установок Midrex). Энергия, подводимая к нагревателю, также может быть обеспечена ПГ. Обе смоделированные конфигурации основаны на одних и тех же предположениях, чтобы получить сопоставимые результаты; это те же составы и количества твердого исходного материала, а также те же основные предположения для шахты DR (например, степень восстановления, характер науглероживания, распределение температуры и т. д.), верхний газоочиститель (температуры и уровни давления) и газовая горелка. (избыток воздуха). В этих конфигурациях около 30% ПГ можно заменить водородом без каких-либо изменений процесса. Как только водород добавляется к природному газу, содержание монооксида углерода уменьшается в восстановительном потоке.

В этой конфигурации водород впрыскивается в природный газ перед обработкой в установке риформинга. Когда вместо природного газа используется водород, установка риформинга заменяется нагревателем газа, представляющим собой комбинацию модели газовой горелки, смесителя и теплообменника (это основное решение, разработанное для установок Midrex). Энергия, подводимая к нагревателю, также может быть обеспечена ПГ. Обе смоделированные конфигурации основаны на одних и тех же предположениях, чтобы получить сопоставимые результаты; это те же составы и количества твердого исходного материала, а также те же основные предположения для шахты DR (например, степень восстановления, характер науглероживания, распределение температуры и т. д.), верхний газоочиститель (температуры и уровни давления) и газовая горелка. (избыток воздуха). В этих конфигурациях около 30% ПГ можно заменить водородом без каких-либо изменений процесса. Как только водород добавляется к природному газу, содержание монооксида углерода уменьшается в восстановительном потоке. Фактически, если используется природный газ, в установке риформинга образуются монооксид углерода и водород; таким образом, по мере увеличения добавления водорода в качестве восстановительного газа используется меньше монооксида углерода. Только небольшое и постоянное количество ПГ добавляется для обогащения дымового газа перед входом в шахту. В случае прямого впрыска водорода в реактор его необходимо предварительно нагреть, как указано выше. Вторая схема относится к проекту для ввода около 95% водорода. В этом случае природный газ используется только для поддержания желаемых уровней температуры и карбюрации железа прямого восстановления. Фактически, если используется только водород, необходимы более высокие потоки рециркулирующего газа для поддержания требуемой температуры процесса.

Фактически, если используется природный газ, в установке риформинга образуются монооксид углерода и водород; таким образом, по мере увеличения добавления водорода в качестве восстановительного газа используется меньше монооксида углерода. Только небольшое и постоянное количество ПГ добавляется для обогащения дымового газа перед входом в шахту. В случае прямого впрыска водорода в реактор его необходимо предварительно нагреть, как указано выше. Вторая схема относится к проекту для ввода около 95% водорода. В этом случае природный газ используется только для поддержания желаемых уровней температуры и карбюрации железа прямого восстановления. Фактически, если используется только водород, необходимы более высокие потоки рециркулирующего газа для поддержания требуемой температуры процесса.

Природный газ, который используется во время операций риформинга, обогащения для науглероживания железом или нагревания газа, представляет собой основной источник углерода в технологии прямого восстановления на основе природного газа. В этой конфигурации основной выход углерода измеряется в отходящем газе установки риформинга. Около 124 кг C/т DRI, что эквивалентно примерно 453 кг CO 2 /tDRI, выдается в этом разделе. Для сравнения, выход углерода в процессе DR-H 2 почти поровну распределяется между выбросами прямого восстановления и дымовыми выбросами (высвобождаемыми при использовании колошникового газа в качестве дымового газа для нагревателя), что составляет 17 и 11 кг C/tDRI соответственно. . Основным источником углерода в этом случае также является ПГ, необходимый для поддержания содержания углерода в ПВЖ (Rechberger et al., 2020).

В этой конфигурации основной выход углерода измеряется в отходящем газе установки риформинга. Около 124 кг C/т DRI, что эквивалентно примерно 453 кг CO 2 /tDRI, выдается в этом разделе. Для сравнения, выход углерода в процессе DR-H 2 почти поровну распределяется между выбросами прямого восстановления и дымовыми выбросами (высвобождаемыми при использовании колошникового газа в качестве дымового газа для нагревателя), что составляет 17 и 11 кг C/tDRI соответственно. . Основным источником углерода в этом случае также является ПГ, необходимый для поддержания содержания углерода в ПВЖ (Rechberger et al., 2020).

Как уже упоминалось, установка TENOVA может работать с различными концентрациями водорода в питающем газе. Данные установки в зависимости от состава подаваемого газа приведены в таблице 2.

При увеличении содержания водорода в газовой смеси общая энергия, необходимая для процесса, уменьшается. Так, фиксируются высокие показатели экономии электроэнергии.

Использование продуктов этого реактора прямого восстановления в качестве исходного сырья в доменной печи или электродуговой печи позволяет добиться значительного сокращения выбросов двуокиси углерода. Результаты по сравнению с традиционным маршрутом BF-BOF представлены на рис. 8.

Данные HDRI (Hydrogen DRI) относятся к газовой смеси с 70% H 2 и 30% НГ. Все данные учитывают прямые и косвенные выбросы с допущением 0,5 кг CO 2 /кВтч. Маршрут HDRI-EAF имеет уровень выбросов углекислого газа 25% по сравнению с традиционным маршрутом BF-BOF. Производство водородного чугуна считается будущим в этой очень широкой области [12].

Говоря о переводе производства стали с традиционного метода доменного и конвертерного производства на метод, основанный на технологии прямого восстановления, важно сосредоточиться на использовании сырья, его доступности и эффективности. Во-первых, при использовании электродуговых печей самым экологичным способом является переработка стали. Независимо от этого, многие недавние отчеты показывают, что концентрация посторонних элементов в ломе увеличивается и несовместима со многими высококачественными марками стали, поэтому необходимо разбавление первичным железом (ГБЖ, ПВЖ, чугун, чугун в чушках). Пример приведен в таблице 3 с особым вниманием к концентрации меди.

Независимо от этого, многие недавние отчеты показывают, что концентрация посторонних элементов в ломе увеличивается и несовместима со многими высококачественными марками стали, поэтому необходимо разбавление первичным железом (ГБЖ, ПВЖ, чугун, чугун в чушках). Пример приведен в таблице 3 с особым вниманием к концентрации меди.

Все данные относятся к дуговой электросталеплавильной печи нового поколения со следующими характеристиками: тип, полноплатформенная печь переменного тока с ЭЛТ и диаметром кожуха 8900 мм; размер крана, 240 т; годовая производительность 2,2 млн т; мощность трансформатора 240 МВА; система впрыска, 17 000 Нм 3 /f кислорода.

Недавние исследования показывают, что прогноз доступности окатышей DR-сорта очень плоский. Идеальный химический состав для окатышей марки DR: Fe > 67%, SiO 2 + Al 2 O 3 + TiO 2 < 3 % и p < 0,03 %. Расчетный спрос на морские окатыши сорта DR и их экспорт показаны на Рисунке 9 [13].

Таким образом, доступность окатышей марки DR ограничена по сравнению с мировым производством стали. Итак, основные препятствия для прямого преобразования производства стали в основном представлены наличием сырья, соответствующего марковым требованиям. Фактически, успешная и производительная работа линии DR-EAF требует использования высококачественных окатышей (пустая порода менее 5%, возможно, основная). Кроме того, указаны некоторые ограничения для установки маршрута DR-EAF на интегрированных заводах. С учетом энергосистемы 250–300-тонные ЭДП (соответствующие размеру отвода крупных преобразователей, чтобы соответствовать существующему МНЛЗ) подходят для трансформаторов мощностью 200–260 МВА, что оказывает огромное влияние на энергосистему для генерации мерцания. Интеграция доменной печи и электродуговой печи не так проста; типичные времена цикла BF и EAF не совпадают. ЭДП обычно требует 45–55 минут и еженедельных остановок на техническое обслуживание для ремонта/замены футеровки огнеупоров. Что касается установки, для 300-тонной ЭДП требуется здание с крановыми рельсами высотой не менее 26 м и достаточной грузоподъемностью для подъема всей оболочки (около 550 т с учетом полной оболочки + подъемного приспособления). Наконец, с точки зрения логистики завода, горячая загрузка DRI в ЭДП подразумевает, что модуль DR находится рядом, что обычно сложно, если EAF должен быть установлен в существующем конвертерном цехе для питания существующего нижестоящего оборудования.

Что касается установки, для 300-тонной ЭДП требуется здание с крановыми рельсами высотой не менее 26 м и достаточной грузоподъемностью для подъема всей оболочки (около 550 т с учетом полной оболочки + подъемного приспособления). Наконец, с точки зрения логистики завода, горячая загрузка DRI в ЭДП подразумевает, что модуль DR находится рядом, что обычно сложно, если EAF должен быть установлен в существующем конвертерном цехе для питания существующего нижестоящего оборудования.

Принимая во внимание все описанные аспекты, хорошим решением представляется интеграция прямого восстановления с большими плавильными печами. Таким образом, количество окатышей марки BF в реакторе DR может быть уменьшено за счет решения проблемы наличия высококачественных окатышей марки DR. Восстановленный материал известен как DRP (гранулы прямого восстановления). Их переработка в крупной OSBF позволяет решить электрические и логистические ограничения использования электродуговых печей. Учитывая, что научно-техническая информация ограничена, далее мы дадим подробное описание этой большой плавильной печи.

Обычно наблюдается, что плавка легче и эффективнее, так как температура ликвидуса шлака и вязкость низки. Эти два аспекта благоприятствуют разделению материала и его течению за счет снижения энергозатрат на плавку. Процессы в печах с погруженной дугой (SAF) являются саморегулирующимися, и материал нагревается до оптимальных условий для течения. Все восстановительные реакции протекают на образовавшемся слое кокса. Температуры сильно различаются в разных зонах: от 1700 °С на конце электрода до 500 °С в верхней части шихты. Это очень важно, поскольку распределение температуры определяет эффективность процесса. В этом контексте регулирование электрода имеет основополагающее значение как для производительности печи, так и для срока службы электрода.

Другими факторами, влияющими на распределение температуры, являются плотность тока, состав шлака и расстояние между электродом и металлом. Действительно, по мере увеличения основности шлака повышается его температура плавления и, следовательно, повышается температура зоны реакции. И температура, и основность имеют основополагающее значение для развития кинетики реакции восстановления. В целом повышение температуры и основности приводит к увеличению восстановления и снижению скорости восстановления [14].

И температура, и основность имеют основополагающее значение для развития кинетики реакции восстановления. В целом повышение температуры и основности приводит к увеличению восстановления и снижению скорости восстановления [14].

Потребляемую мощность можно контролировать, изменяя положение электрода; это позволяет изменять сопротивление дуги и тем самым контролировать ток дуги. По мере повышения температуры степень восстановления увеличивается, если для образования СО обеспечивается достаточно кокса. Уголь также улучшает проводимость ванны за счет повышения эффективности процесса.

Основное различие между OSBF и SAF заключается в том, что в первом электроды расположены в верхней части печи, поэтому они не погружены в шихту. Эта конфигурация дуги известна как щеточная дуга или открытая дуга. Эта дуга создается путем изменения положения кончика электрода (рис. 10).

Эта технология предлагает несколько ключевых преимуществ. Смесь внутри печи не влияет на электрический ток, поскольку электроды не погружены в воду. По этой причине мелочь также может быть легко расплавлена. Наоборот, в СНФ проницаемость шихты может быть пределом процесса. Учитывая, что создается открытая шлаковая ванна, шлак и металл очень быстро и легко разделяются. Подаваемая смесь влияет на химию процесса (которую можно точно контролировать), а затем и на эффективность процесса. Учитывая, что электроды не погружены в воду, можно зафиксировать ввод мощности; таким образом, свойства шихты не влияют на процесс. Поэтому, как правило, допускается точное и улучшенное управление печью. Кинетика восстановления может легко регулироваться процентным введением DRI.

По этой причине мелочь также может быть легко расплавлена. Наоборот, в СНФ проницаемость шихты может быть пределом процесса. Учитывая, что создается открытая шлаковая ванна, шлак и металл очень быстро и легко разделяются. Подаваемая смесь влияет на химию процесса (которую можно точно контролировать), а затем и на эффективность процесса. Учитывая, что электроды не погружены в воду, можно зафиксировать ввод мощности; таким образом, свойства шихты не влияют на процесс. Поэтому, как правило, допускается точное и улучшенное управление печью. Кинетика восстановления может легко регулироваться процентным введением DRI.

Независимо от этого, при работе с открытой дугой следует подчеркнуть некоторые ограничения. Открытая площадь бани приводит к большим потерям тепла через крышу. Это приводит к рассеиванию энергии и быстрому износу огнеупоров, который можно уменьшить соответствующим охлаждением.

Материал подается в печь по питающим трубам. Образовавшиеся кормовые штабели потребляются из нижней части печи, а также из днищ штабелей. Сочетание большой подводимой мощности и образования дуги на более тугоплавком шлаке позволяет перегревать чугун (рис. 11).

Сочетание большой подводимой мощности и образования дуги на более тугоплавком шлаке позволяет перегревать чугун (рис. 11).

По мере повышения температуры реакции в железе обнаруживается более высокое содержание углерода за счет растворения и снижения температуры плавления железа. Это имеет тенденцию к увеличению выхода железа, поскольку промывка желоба и ковша сведена к минимуму. OSBF также обеспечивает улучшение удаления серы благодаря использованию более высокой основности шлака:

Основной реакцией, протекающей в OSBF, является, очевидно, восстановление оксида железа:

Часть оксида железа обычно остается невосстановленной и переходит в шлак. Кроме того, в зависимости от кислородного потенциала шлака, другими реакциями восстановления с участием соединений дополнительной загрузки являются:

Очевидно, что эффективность восстановления зависит от активности кислорода и температуры печи.

OSBF — это успешный метод производства жидкого чугуна из прямого восстановления, который позволяет модифицировать химический состав шлака, тем самым повышая эксплуатационную гибкость. Большая площадь поверхности ванны OSBF приводит к меньшему подъему шлака, что снижает риск вспенивания шлака. OSBF имеет гораздо более длительный срок службы, что снижает логистические требования, связанные с заменой футеровки ЭДП (кран, здание, частые простои и т. д.). Потребление электроэнергии аналогично (разница 10%), но эксплуатационные расходы при использовании электродов Сёдерберга, используемых в OSBF, по сравнению с графитовыми электродами ниже, хотя и варьируются. Поток отходящего газа OSBF имеет высокое содержание CO, который можно использовать в качестве топлива для нагревателя технологического газа DRI. Использование окатышей BF в маршруте DRI-OSBF позволяет снизить стоимость сырья на 20% (со 150 до 120 долларов США/т при переходе от сорта DR к окатышам BF). Кроме того, продемонстрировано, что ТМ, производимые новым DRP-OSBF, могут быть объединены с потоком, поступающим от существующих BF. Анализ ТМ и температура выпуска могут быть скорректированы для оптимизации совместимости и минимизации выбросов CO 2 поколение.

Анализ ТМ и температура выпуска могут быть скорректированы для оптимизации совместимости и минимизации выбросов CO 2 поколение.

Последние результаты, относящиеся к реактору DRI мощностью 2,5 Мт/год, интегрированному с OSBF и BOF, показывают сокращение выбросов CO 2 , показанное на рисунке 12.

стационарная работа ОСБФ, требующая замены огнеупоров каждые 5–7 лет. Наоборот, техническое обслуживание и ремонт оболочки в ДСП требуется после каждых 100–120 плавок (каждые 2 недели). Детальный анализ всего процесса показывает важность использования сырья, указанного в таблице 4.

Как уже упоминалось выше, контроль температуры имеет основополагающее значение. Значительные потери энергии могут быть зарегистрированы, как только новый материал подается в печь, мощность необходима для плавления твердого нового материала, и ее недостаточно для поддержания оптимальной температуры в уже расплавленной ванне. Это серьезное состояние (которое может привести к снижению энергоэффективности на 30 %) известно как «состояние перезарядки». Очевидно, что поток шихты должен точно контролироваться, потому что, наоборот, недостаточная шихта может привести к нежелательному повышению температуры с последующим повреждением огнеупоров. Этот аспект необходимо тщательно учитывать, и основными факторами, влияющими на реакции восстановления в печи, являются химический состав подаваемого материала, профиль температуры в печи и эффекты вторичного плавления. Принимая во внимание химию материала, крайне важно постоянно контролировать поток материала и его состав; оба эти фактора влияют на развитие реакции. Влияние потока свежей руды на химию печи может привести к следующим трем различным состояниям: перегрузка, сопровождающаяся падением энергии, подаваемой на материал в печи, недозагрузка, сопровождающаяся увеличением энергии и температуры печи, и сбалансированная зарядка, сопровождающаяся оптимальным плавлением материала при достаточной мощности и нагреве.

Очевидно, что поток шихты должен точно контролироваться, потому что, наоборот, недостаточная шихта может привести к нежелательному повышению температуры с последующим повреждением огнеупоров. Этот аспект необходимо тщательно учитывать, и основными факторами, влияющими на реакции восстановления в печи, являются химический состав подаваемого материала, профиль температуры в печи и эффекты вторичного плавления. Принимая во внимание химию материала, крайне важно постоянно контролировать поток материала и его состав; оба эти фактора влияют на развитие реакции. Влияние потока свежей руды на химию печи может привести к следующим трем различным состояниям: перегрузка, сопровождающаяся падением энергии, подаваемой на материал в печи, недозагрузка, сопровождающаяся увеличением энергии и температуры печи, и сбалансированная зарядка, сопровождающаяся оптимальным плавлением материала при достаточной мощности и нагреве.

Точная корреляция между этими условиями и скоростью подачи заряда показана на рисунке 13 [15].

По сути, если потребляемая мощность постоянна, то после подачи нового материала в печь энергия, подаваемая на расплав, уменьшается. В условиях избыточного заряда материал имеет тенденцию накапливаться к электродам, вызывая усадку ванны. В этих условиях температура снижается, и, следовательно, степень восстановления замедляется. Первым индикатором этого состояния является то, что процент восстанавливаемого оксида титана быстро уменьшается. Кроме того, равновесие смещается в сторону более окислительных условий и в шлаке обнаруживается повышенное процентное содержание оксида железа. Кроме того, в ванне возникают очень разные условия реакции. Углерод накапливается, создавая огнеупорность ванны и увеличивая ее сопротивление. Таким образом, контроль шлака имеет основополагающее значение для всего процесса. Считается, что химический состав шлака определяется оксидами магния и кальция, как показано на рис. 14.

Температура ликвидуса регулируется процентным содержанием CaO независимо от соотношения MgO/SiO 2 . При изменении процентного содержания CaO от 20 до 14 температура ликвидуса снижается с 1600 до 1350 °C. Процентное содержание SiO 2 определяет превращение шпинели и температуру ликвидуса (от 1500 до 1350 °C, если процентное содержание варьируется от 18 до 24%). Принимая во внимание совместное влияние CaO и MgO, можно отметить, что температура ликвидуса шлака изменяется от 1520 °C при 30 % CaO и 0 % MgO до минимума 1340 °C при 18 % CaO и 12 % MgO до новое увеличение при 1505 °C при 0% CaO и 30% MgO.

При изменении процентного содержания CaO от 20 до 14 температура ликвидуса снижается с 1600 до 1350 °C. Процентное содержание SiO 2 определяет превращение шпинели и температуру ликвидуса (от 1500 до 1350 °C, если процентное содержание варьируется от 18 до 24%). Принимая во внимание совместное влияние CaO и MgO, можно отметить, что температура ликвидуса шлака изменяется от 1520 °C при 30 % CaO и 0 % MgO до минимума 1340 °C при 18 % CaO и 12 % MgO до новое увеличение при 1505 °C при 0% CaO и 30% MgO.

Многие исследования показывают, что соотношение Ti 3+ /Ti 4+ приводит к изменению температуры шлака. Зависимость между соотношением и содержанием TiO 2 показана на рисунке 15.

Как видно из рисунка ниже, изменение ленты обусловлено основностью шлака. Это ключевой фактор для настоящего анализа. Как правило, небольшое изменение основности шлака приводит к значительным различиям в температуре ликвидуса. Сводка по выбранным условиям представлена на рис. 16.

16.

Наиболее важной переменной состояния восстановления является основность шлака. Теперь на температуру ликвидуса влияет современное влияние основности шлака и степени окисления титана; можно сделать вывод, что температура ликвидуса в случае шлаков с высокой основностью (CaO/SiO 2 = 1,4) снижалась при увеличении степени восстановления (более высокие отношения Ti 3+ /Ti 4+ ). Как следствие, в случае низкоосновных шлаков (CaO/SiO 2 < 0,8) температура ликвидуса снижается, а восстановление увеличивается. Таким образом, можно изменить температуру ликвидуса и Ti 3+ /Ti 4+ путем изменения соотношения основности. Химический состав печи обычно контролируется путем точного контроля подачи материала и мощности электрода. При работе печи с открытой шлаковой ванной качество продукции и производительность регулируются настройкой соотношения мощность/подача. Во-первых, состав сырья чутко влияет на общий процесс. Кроме того, скорость подачи приводит к сильным колебаниям энергопотребления. Очевидно, что в случае предварительно восстановленных железных руд контроль состава имеет основополагающее значение для оптимального развития превращений металла и шлака.

Очевидно, что в случае предварительно восстановленных железных руд контроль состава имеет основополагающее значение для оптимального развития превращений металла и шлака.

Как правило, интегрированный традиционный маршрут BF-BOF не так чувствителен к процентному содержанию элементов пустой породы (SiO 2 , Al 2 O 3 и TiO 2 ) по сравнению с новой разработанной DR -маршрут ЭАФ. При превращении ДП основной процент соединений пустой породы переходит в шлак (порядка 150–300 кг/т) с общей основностью порядка 1 и очень низким содержанием железа (около 1 %). Таким образом, содержание кремния в жидком металле, поступающем в конвертер, находится в пределах 0,2–0,7 %. Общая тенденция заключается в том, что по мере уменьшения содержания кремния в доменной печи снижается потребность в энергии и увеличивается производительность [16]. Многочисленные данные исследований (самые последние относятся к доменной печи в Лулео) показывают, что минимальный предел содержания SiO 2 в гранулах BF составляет около 2%.

Замена спеченного материала гранулами оказывает исключительное влияние на потребление энергии в доменной печи. В этой конфигурации содержание кремнезема в окатышах не так важно для маршрута доменной печи. С другой стороны, в случае пути прямого восстановления это содержание очень важно, поскольку процесс происходит в твердом состоянии. В этом случае весь материал направляется в электропечь, где увеличивается содержание шлака по мере увеличения содержания пустой породы.

Кремний в жидком чугуне и кремнезем и другие элементы пустой породы в DRI влияют на количество шлакообразователей, которое необходимо добавить в кислородный конвертер или электродуговую печь для достижения насыщения шлака MgO, а основность обычно около 2 и более. Насыщение MgO зависит от температуры шлака и состава в зависимости от различных соединений, таких как FeO, CaO, SiO 2 , P 2 O 5 , Al 2 O 3 , TiO 2 и ВО 2 . Таким образом, процесс должен контролироваться добавлением извести, поэтому по мере увеличения содержания пустой породы необходимо увеличивать процентное содержание извести [17].

На восстановление окатышей сильно влияют основные свойства, такие как пористость, размер частиц и химический состав фаз, присутствующих в руде. Это должно быть максимальным для достижения высокой восстанавливаемости, производительности и высоких степеней металлизации железа прямого восстановления.

Одним из технических ограничений является то, что с увеличением степени металлизации увеличиваются потери в железе из-за образования пустой породы. Металлизация, очевидно, зависит от хвостового содержания руд, которое может находиться в пределах 10–20%.

Очевидно, что на образование шлака в ЭДП большое влияние оказывает качество лома, используемого в процессе. Это приводит к образованию 70 кг шлака на тонну стали в случае использования в ДСП 100 % лома. По этой причине отходы должны быть хорошо обработаны перед поступлением в ЭДП, чтобы уменьшить это неудобство.

Учитывая это, разумное количество шлака в конце процесса DR-EAF составляет около 150 кг/т стали. Это характерно для производства низкоуглеродистой стали, где в шлаке может обнаруживаться высокое процентное содержание FeO.

Опять же, высокий процент шлака приводит к снижению производительности, а также к увеличению потребления энергии и извести, что отрицательно сказывается на экономике процесса. При использовании ПВЖ из железной руды более высокого качества возможно соотношение шлак/сталь порядка 100–120 кг/т при высоком процентном содержании ПВЖ в шихте (более 80%) с соответствующими улучшениями вышеупомянутых факторов и результирующей экономией.

В новом предлагаемом решении реактор DR относится к типу TENOVA HYL с расчетной базой 900 000 т/год DRP. OSBF имеет корпус диаметром 16 500 мм, оснащенный электродами Содерберга диаметром 1700 мм и установкой мокрой газоочистки. Выходной материал имеет состав, указанный в Таблице 5.

Был проведен глубокий анализ для оценки экономической рентабельности раствора. Во-первых, в Таблице 6 указаны затраты на горячее ПВП или горячее ПВП, которые будут использоваться в ЭДП и в ОСБТ соответственно.

Во-первых, затраты, связанные с использованием пеллет BF, заметно ниже, чем пеллет прямого восстановления. Затраты, связанные с NG, немного ниже в случае сокращения окатышей DRI. В случае ДРП зафиксировано снижение потребления кислорода почти на 20%. Затраты на DRP на 18% ниже, чем на DRI. В Таблице 7 перечислены затраты, относящиеся к маршрутам ЭДП и ОСБФ.

Затраты, связанные с NG, немного ниже в случае сокращения окатышей DRI. В случае ДРП зафиксировано снижение потребления кислорода почти на 20%. Затраты на DRP на 18% ниже, чем на DRI. В Таблице 7 перечислены затраты, относящиеся к маршрутам ЭДП и ОСБФ.

Во-первых, на трассе OSBF нельзя использовать обрезки. Потребление электродов и соответствующие различия в стоимости должны быть подчеркнуты.

На самом деле следует учитывать маршрут конвертера, так как металл OSBF очень похож на чугун. Затраты, связанные с операциями кислородного конвертера для материала DRP-OSBF, перечислены в таблице 8.

Учитывая низкое качество сырья, проблема летучих микроэлементов имеет решающее значение для вопросов окружающей среды и конечного качества жидкой стали [ 18]. В процессе производства стали в окружающую среду выбрасывается много тяжелых металлов и металлоидов. Из-за высоких цен и низкой доступности руды с высоким содержанием, промышленность перейдет на использование большего количества руды с низким содержанием, характеризующейся повышенным процентным содержанием примесей (с высоким содержанием Pb, Cd, Cr и As). Эти тяжелые металлы и металлоиды высокотоксичны, не разлагаются и очень опасны при попадании в землю и водные источники. С другой стороны, летучие соединения обычно улавливаются и перерабатываются в скрубберах [19].].

Эти тяжелые металлы и металлоиды высокотоксичны, не разлагаются и очень опасны при попадании в землю и водные источники. С другой стороны, летучие соединения обычно улавливаются и перерабатываются в скрубберах [19].].

Степень улетучивания как функция температуры (T) и степени улетучивания (α) может быть выражена следующим образом:

где k(T) – константа скорости улетучивания в единицах с −1 , а f(α) – функция механизма.

Константа скорости улетучивания k(T) имеет аррениусовскую зависимость от температуры:

где A — предэкспоненциальный множитель (с −1 ), E — кажущаяся энергия активации (кДж моль −1 ), R — универсальная газовая постоянная. В неизотермических условиях скорость нагрева можно считать постоянной:

Таким образом, степень улетучивания можно выразить как:

Интегрируя дифференциальную форму f(α), можно получить модель реакции:

Выполнение преобразования и приближения, включая интегрирование Коутса-Редферна:

Параметры E, A и G(α) (или f(α)) представляют собой кинетический триплет, который необходимо определить в ходе кинетического анализа.

Как правило, энергия активации выше 40 кДж/моль указывает на то, что этапом, регулирующим скорость, являются химические реакции; с другой стороны, для значений энергии ниже 20 кДж / моль диффузия является стадией, контролирующей скорость.

Многие экспериментальные результаты показывают, что улетучивание таких элементов, как S, Li, Sn и Pb, можно описать с помощью диффузионной модели. Фактически значения энергии активации улетучивания Pb и S составляют 26,75 и 19,22 кДж/моль соответственно, в то время как Li и Sn показывают более низкое значение 11,65 кДж/моль.

Теперь, во время всего процесса, частицы железной руды растрескиваются с помощью множества различных механизмов, таких как температурные градиенты внутри каждой частицы, изменения скорости набухания из-за минералогии руд, локальное давление из-за процессов улетучивания и диффузии. Этот макроскопический термический крекинг происходит при восстановлении оксида железа и при всех других химических реакциях. Таким образом, поведение летучих элементов влияет на общий процесс.

Так конструкцию не поведет при нагреве, и она сможет выделять больше тепла.

Так конструкцию не поведет при нагреве, и она сможет выделять больше тепла.

Чтобы увеличить теплоемкость такой печи, камни накрывают оцинкованной крышкой;

Чтобы увеличить теплоемкость такой печи, камни накрывают оцинкованной крышкой; Они состоят из металлического корпуса, оснащенного нагревательным ТЭНом и теплоизоляционными элементами;

Они состоят из металлического корпуса, оснащенного нагревательным ТЭНом и теплоизоляционными элементами; Ее размеры каждый определяет сам, но профессионалы советуют при ширине 0.5 метра делать такую же высоту.

Ее размеры каждый определяет сам, но профессионалы советуют при ширине 0.5 метра делать такую же высоту.