Чертеж пресса гидравлического своими руками: 404 Not Found | tutmet.ru

alexxlab | 04.06.2021 | 0 | Разное

устройство, схема, своими руками, чертеж

В гараже или автосервисе иногда требуется инструмент сжатия, или иными словами инструмент воздействующий на детали принципом прессования. В статье мы обсудим как работает и узнаем, как сделать гидравлический пресс своими руками.

Устройство гидравлического пресса

Гидравлический пресс — это устройство для воздействия на различные изделия большим давлением. Главным принципом пресса является закон Паскаля и принцип гидравлического рычага. Для понимания устройства гидравлического пресса рассмотрим подробнее формулы.

Схема гидравлического рычага

Функционирует пресс на основе принципа гидравлического рычага, которой похож на принцип механического, то есть прикладывая меньшую силу мы получаем большую отдачу.

Берем 2 сообщающихся сосуда разного диаметра S1 и S2 как показано в схеме гидравлического пресса Рис. 127, и применить к ним силу которая оказывает давление.

Формула описывает принцип работы гидравлического рычага:

Формула пресса гидравлического

Из формулы видно, чтобы в сосудах сохранялось равновесие нам нужна сила F2 большая чем сила F1. Из этого следует что, имея меньшую силу на одном сосуде получаем прирост силы на другом сосуде и чем больше отношение площадей, тем больший прирост силы мы получаем. Для тех, кто не понял, чем меньше S1 а S2 больше, тем эффективнее пресс у нас получится.

Изготовление пресса в домашних условиях

Если у вас возникло желание сделать гидравлический пресс своими руками, то вы попали на нужную страницу. Что бы сделать пресс нам понадобится гидравлический насос. Его роль прекрасно выполнит домкрат бутылочного типа. Его конструкция как правило содержит ручной насос. Силу нажима, которую он нам даст будет где-то 10-20 тон, в зависимости от грузоподъемности, этого нам вполне хватит для работы в домашних условиях.

Гидравлические бутылочные домкраты

До того, как начнете подбирать подходящий домкрат нужно определится с задачами, для которых он нужен. Чем большее усилие нам нужно, тем жёстче конструкцию нам придется соорудить, и устройство большего тоннажа нам придется приобрести.

Пошагово что нужно что бы создать гидравлический пресс своими руками из домкрата:

- Определяем какое усилие должен выдавать пресс

- Покупаем соответствующий домкрат

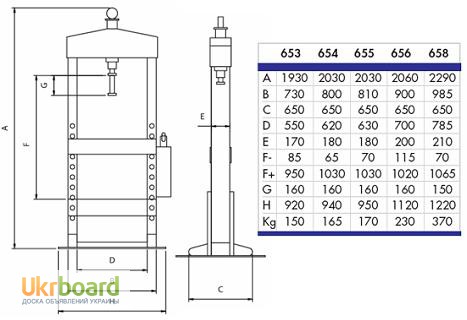

- Разрабатываем чертежи гидравлического пресса

Приступаем к разработке чертежа каркаса нашего пресса. Он является не маловажной частью конструкции пресса из домкрата.

Важно понимать, что при работе пресса, домкрат будет давить вверх и вниз конструкции стараясь разорвать каркас. Прочность конструкции каркаса всегда стоит делать с запасом.

Каркас должен обладать высокой устойчивостью, следует обратить внимание на низ рамы. Внутренний проем пресса рассчитывается из следующих параметров: высота домкрата, величина свободного хода штока (ее желательно делать меньше чем величина полного хода штока), Толщину детали которую хотим обрабатывать.

Вот несколько примеров прессов, сделанных своими руками из домкратов:

Чертеж и нюансы при разработке

При составлении чертежа следует учитывать, что вы будете обрабатывать детали разных размеров. Следовательно, нужна возможность регулировки рабочей области. В нашем чертеже предусмотрена такая возможность перекручиванием нижней балки по средство ее снимания и преставления на 150 мм ниже. Предусмотрено 7 положений нижнего основания на которое собственно будет давить домкрат. Также можно предусмотреть возможность преставления и верхнего основания, но в нашем чертеже это не предусмотрено. Вы можете подогнать чертеж под свои размеры.

Пример чертежа самодельного пресса

Инструмент и метал для создания пресса своими руками

- Сварочный инструмент

- Болгарка или пила по металлу

- Домкрат бутылочного типа

- Две пружины

- Лист из стали толщиной больше 8 мм пойдет для основания конструкции

- Обрезок стального патрубка для конструирования втулок под головку штока

- Швеллеры, трубки квадратного и круглого сечения, уголки

Как только чертеж готов и список материалов заготовлен, начинаем сборку домкрата. На первой стадии режем метал в соответствии с величинами, указанными в чертеже.

На первой стадии режем метал в соответствии с величинами, указанными в чертеже.

Собираем основную часть пресса. Свариваем квадратные трубы, получаем прямоугольный каркас на него навариваем стальной лист. Должен получится прямоугольник с листом стали в основании. Не забываем следить чтобы углы конструкции были строго 90 градусов. Дальше нам нужна подвижная платформа, которая будет висеть на пружинах в ней будет домкрат. В верхней части нам нужно создать упорную площадку чтобы шток домкрата не выскочил при нагрузке. На самой подвижной площадке тоже следует наварить стенки для чтобы он находился строго по середине конструкции. Для укрепления жёсткости рекомендуется наваривать уголки на углы конструкции. Также нам нужно наварить нижнюю платформу.

Пример готового самодельного гидравлического пресса.

Сам собрал нехитрое устройство пресса для повседневных нужд в моем гараже.

Самодельный пресс

Видео человека который собрал домкрат.

Как сделать чертеж и собрать своими руками гидравлический пресс из домкрата

Конечно, не все, но большинство хозяев сталкиваются с бытовыми ситуациями, в которых пресс мог бы значительно облегчить работу. Для того чтобы оказывать давление на предмет с большой силой, часто используют именно это устройство. Наиболее востребованным и надежным считается гидравлический агрегат. Поскольку покупка его обходится дорого, многие разрабатывают свои конструкции, к примеру, самодельный пресс из домкрата.

Классификация прессов

Пресс является древним промышленным устройством, и многие работы без него просто невыполнимы. За много лет конструкция и функциональность немного изменились, и на данный момент предприятиями изготавливается 4 основных вида:

- клиновой;

- рычажный;

- гидравлический;

- винтовой.

Прессы с гидравликой, в свою очередь, разделяют по конструкции на вертикальные и горизонтальные. Вертикальными выполняются такие работы, как распрессовка, прессовка и штамповка, а горизонтальными — правка, рубка и гибка. Вертикальные конструкции часто встречаются в строительстве и на машиностроительных предприятиях. Основными деталями такого устройства являются насос высокого давления и корпус.

Использование устройства в быту

В домашних условиях использовать приспособление можно для выполнения самых разнообразных задач. Небольшие размеры агрегата позволяют разместить его в гараже или в другом небольшом помещении и использовать при ремонте автомобиля, мотоцикла. Он может выполнять и следующие функции:

- Штамповка;

- Ковка;

- Изготовление профиля;

- Создание изгибов;

- Запрессовка и выпрессовка подшипников и других деталей;

- Использование в кулинарных целях, таких, как изготовление сока из овощей и фруктов.

Известно много случаев, когда пресс используется как маслодавилка, а также с помощью оборудования выполняют перепрессовку сайлентблоков. Кроме работы по ремонту, гидропресс может применяться для сгибания металла, склеивать изделия с использованием давления, изготавливать брикеты из отходов разного рода, а также выдавливать масло и другую жидкость. Оборудование для выполнения таких задач, даже с несложной конструкцией, стоит немалых денег, но устройство можно изготовить самостоятельно, используя при этом простые материалы и инструменты.

Кроме работы по ремонту, гидропресс может применяться для сгибания металла, склеивать изделия с использованием давления, изготавливать брикеты из отходов разного рода, а также выдавливать масло и другую жидкость. Оборудование для выполнения таких задач, даже с несложной конструкцией, стоит немалых денег, но устройство можно изготовить самостоятельно, используя при этом простые материалы и инструменты.

Изготовление пресса в домашних условиях

Главным достоинством самодельного устройства является то, что его конструкцию можно сразу же изготавливать соответственно с необходимостью выполнения той или иной задачи с определенным типом детали. Перед сборкой устройства необходимо подготовить чертежи гидравлического ручного пресса своими руками или распечатать готовые, взятые из Интернета.

При создании чертежа и конструкции необходимо учитывать такие важные детали:

- Для создания давления можно использовать съемное или стационарное гидравлическое устройство;

- Перед работой нужно определиться, для чего будет использоваться пресс;

- В зависимости от усилий подбирается надежность домкрата;

- В чертеже необходимо указывать размеры всех деталей без исключения.

Для создания гидропресса могут понадобиться навыки в механике и работа с чертежами, поэтому, в случае отсутствия таких навыков, можно обратиться к знакомому специалисту.

Важные характеристики конструкции

Созданное своими руками устройство необязательно изготавливать с высокими техническими данными. Достаточно такой конструкции, при которой будет развиваться усилие от 10 до 20 тонн. Такой показатель определяется исходя из предназначения для определенной задачи.

Существуют важные конструктивные характеристики, которые нужно учитывать, разрабатывая чертежи пресса из домкрата; основными из них являются:

- Размер общей конструкции;

- Вес готового устройства;

- Ход поршня;

- Наличие манометра;

- Прочность и размер станины.

Используемый рабочий цилиндр гидропресса в конструкции, при помощи которого выполняется основная работа, может быть встроен в станину или расположен отдельно. Конструктивные особенности обуславливаются характеристиками выбранного оборудования при изготовлении. Для облегчения процесса сборки часто используется обычный масляный автомобильный домкрат, который применяется в автосервисе для частичного подъема автомобиля. Такой домкрат имеет в своей конструкции готовый ручной насос. Но также можно использовать и другие виды приспособлений, к примеру, для пневмопресса использовать насос, трубки и цилиндры высокого давления.

Конструктивные особенности обуславливаются характеристиками выбранного оборудования при изготовлении. Для облегчения процесса сборки часто используется обычный масляный автомобильный домкрат, который применяется в автосервисе для частичного подъема автомобиля. Такой домкрат имеет в своей конструкции готовый ручной насос. Но также можно использовать и другие виды приспособлений, к примеру, для пневмопресса использовать насос, трубки и цилиндры высокого давления.

Разработка чертежа и схемы пресса

Разработку чертежа нужно начинать после решения вопроса о схематических параметрах, ведь по принципу обычного устройства можно построить целый станок и собрать крупный кузнечный пресс. Пресс может работать в зависимости от расположения гидравлического цилиндра. Существует два варианта установки домкрата:

- В верхней части — давление будет осуществляться на нижнюю часть основания.

- В нижней части — расположение домкрата на станине, а давление осуществляется вверх основным штоком.

Определяясь со схемой рабочего процесса, необходимо опираться на тот факт, что почти все

домкраты бутылочного типа, изготовленные в промышленности, не могут использоваться в перевернутом состоянии. В связи с такими особенностями гидроцилиндра этого типа изготовление самодельного устройства чаще всего происходит по второй схеме.

Одним из главных частей пресса, как и самостоятельно изготовленного, выступает станина. Разрабатывая чертеж, необходимо ответственно относиться к подготовке конструктивных параметров этой части, так как от ее прочности будет зависеть качество рабочего процесса, а в станине располагается домкрат и заготовка, на которую будет оказываться давление.

При выполнении рабочих задач будет создаваться давление на верхнюю и нижнюю части корпуса, поэтому, рассчитывая схему рамы, необходимо выбирать материалы с запасом прочности, достаточным для обеспечения нормального рабочего процесса без разрушения станины.

После окончания рабочего действия шток должен возвращаться в исходное положение. Поэтому при сборке необходимо использовать пружины, края которых крепятся к верхней подвижной части и нижней части основания. При конструировании необходимо правильно выбрать пружины относительно жесткости, так они смогут эффективно выполнять свою функцию.

Расположение домкрата на подвижной части

При сборке конструкции такого вида деталь располагается на нижней части основания, а пружины вместе с домкратом крепятся на подвижной платформе. Оба случая расположения домкрата предполагают установку гнезда из отрезка трубы, с которым будет контактировать шток гидроцилиндра. При подвижном расположении домкрата регулировка высоты рабочей зоны невозможна. При этом конструкция упрощается, а использование пресса ограничивается высотой рабочей зоны.

youtube.com/embed/-3Be8tAEz_E” allowfullscreen=”allowfullscreen”/>

Инструменты и заготовки

Перед началом сборки необходимо подготовить такие инструменты и убедиться в их работоспособности:

- Сварочный аппарат;

- Электроды;

- Болгарка или ножовка по металлу;

- Дрель и сверло.

Особую важность имеет подготовка сварочного аппарата и рабочих электродов. Если есть навыки работы со сваркой, то ситуация упрощается, в противном случае нужно позвать человека, который сможет подготовить устройство и выполнить необходимые работы. Для финишной обработки пресса понадобится шлифовочная машинка — для очистки заусениц на металлических профилях.

Для сборки самодельного пресса понадобятся:

- Швеллер с толщиной не менее 8 мм, прямоугольная или квадратная труба с размером не меньше 40×40 или уголок с шириной стороны 5 см;

- Кусок стального листа с толщиной больше 0.8 см для использования в качестве основания устройства;

- Металлическая полоса толщиной более 1 см для установки направляющих и ребра жесткости;

- Труба для изготовления гнезда на шток домкрата.

Прессы с большим давлением используются только на производстве, а для домашних работ можно изготовить пресс, давление которого будет около 5 тонн, поэтому необходимо определиться с необходимой силой нагрузки и в дальнейшем выбрать вариант соединения деталей. Их можно скрепить сваркой, но при отсутствии такой возможности соединения можно выполнить при помощи болтов. При сборке очень важными параметрами являются:

- Ширина и высота станины;

- Рабочий ход поршня;

- Вес в зависимости от ширины и высоты.

Давление в цилиндре получается с помощью ручного или гидронасоса. Гидронасосом очень легко работать, но при отсутствии такого устройства можно разработать самодельный домкрат.

Для получения необходимой жесткости и прочности пресса необходимо использовать ребра жесткости. Для этого используется металлический угловой или квадратный профиль. Устойчивость конструкции достигается привариванием пластины к основанию. Металлическая пластина выбирается по толщине от 0. 8 до 1.2 см.

8 до 1.2 см.

Сборка самодельного пресса

После подготовки чертежа и всех необходимых материалов, инструментов и оборудования с комплектующими можно перейти к сборке.

- В первую очередь необходимо нарезать металлические заготовки соответственно чертежу.

- Далее посредством сварки собирается основание. Квадратные трубы нужно сварить между собой и к получившему прямоугольнику приварить стальной лист. На следующем этапе собираются боковые части и верхняя планка рамы. При этом нужно следить, чтобы корпус получился ровным и строго с прямыми углами на месте соединений. Полученная форма приваривается к основанию, и рама гидропресса может считаться готовой.

- После этого изготавливается следующий элемент — подвижная планка. Для изготовления можно взять швеллер или квадратную трубу. По центру планки необходимо приварить кусок трубы, служащий в дальнейшем гнездом для штока.

Для изготовления направляющих нужно использовать две стальных полосы, длиной соответственно внешней ширине корпуса.

Для изготовления направляющих нужно использовать две стальных полосы, длиной соответственно внешней ширине корпуса. - Болтовым соединением полосы крепятся с боковыми стойками передвижной конструкции. Так же изготавливается и съемный упор, но в направляющих частях упора нужно просверлить отверстия для дальнейшей регулировки высоты рабочего пространства. В завершение сборки устанавливается домкрат и пружины.

Во время конструирования и сборки самодельного пресса в домашних условиях можно предусмотреть некоторые особенности, благодаря которым пользование устройством будет намного удобнее. Также можно разработать конструкцию и сделать маслопресс своими руками. При сборке предусматриваются такие нюансы:

- На верхней перекладине рамы следует установить пластину и обеспечить возможность ее передвижения по направляющим посредством винтового вала, что даст возможность регулировки зазора в зависимости от размера обрабатываемой детали;

- Фиксация передвижной съемной платформы производится болтами — в отверстиях, которые сверлятся с определенным шагом в зависимости от необходимости в рабочих процессах.

Шаг расположения отверстий не должен превышать величину свободного хода штока домкрата;

Шаг расположения отверстий не должен превышать величину свободного хода штока домкрата; - Из металлических отрезков изготавливаются сменные вставки с разной толщиной.

Для фиксации передвижной балки лучшим вариантом будут стальные пальцы из качественного материала. Диаметр пальцев должен выбираться соответственно с размерами корпуса и прилагаемого давления при работе.

Сборка возвратного механизма

Не менее важной частью являются пружины, с помощью которых шток домкрата возвращается в исходное положение. В механизме можно использовать обычные пружины, приобретенные в хозяйственных магазинах. При верхнем расположении прижимного механизма они могут не справляться с задачей, но в таком случае можно установить больше пружин или выбрать их большей жесткости. В обычной конструкции они крепятся к подготовленному профилю с отверстием, по диаметру большим от штока, но меньшим от цилиндра домкрата. Пружины фиксируются концами в отверстиях профиля и верхней балки.

Пружины фиксируются концами в отверстиях профиля и верхней балки.

Преимущества самодельного гидропресса

Главное преимущество — это стоимость. Устройство, собранное из подручных средств, будет стоить намного дешевле, чем заводские аналоги. Для своих потребностей можно использовать разные варианты конструкции, создавая при этом устройство с разными параметрами и учитывая необходимость прилагаемого усилия. Благодаря простой и недорогой конструкции, в которой отсутствуют предохранительные приборы, можно выполнять множество сложных задач, прилагая минимум физических усилий.

Пресс своими руками: виды, устройство, чертежи, полезные советы

В быту часто бывают ситуации, когда нужно сжать предметы с огромной силой.

Именно для этого и применяются разного рода прессованные устройства. Самая востребованная и надежная – это гидравлическая конструкция. Можно ли сделать пресс своими руками любой сложности и применять его в быту? Чтобы ответить на вопрос, нужно детально ознакомиться с видами оборудования и функциями, и подобрать для себя нужную модель.

Назначение и функции пресса в быту и промышленности

Пресс – это самое древнее промышленное устройство, без которого во многих случаях не обойтись. Его применяют для прессования огромного спектра различных видов изделий и конструкций (начиная ювелирными изделиями, заканчивая самолетами).

По сути пресс, это устройство, которое оказывает мощное уплотнение разных веществ, а также:

- производит выжимание жидкости,

- подымает и перемещает тяжелые предметы.

На сегодняшний день производят 4 основных типа:

- Клиновые.

- Рычажные.

- Гидравлические.

- Винтовые.

Виды гидравлических прессов

Гидравлические модели по типу конструкции разделяются на: вертикальные и горизонтальные.

К вертикальным относится:

- Расспресовка.

- Прессовка.

- Штамповка.

К горизонтальным:

- Правка.

- Рубка.

- Сгибание.

Вертикальные модели можно встретить в строительстве и машиностроении. Они состоят из насоса высокого давления, который применяется при трудоемком прессовании. Для работы по направляющим станины используют насос низкого давления.

Области применения гидравлического пресса

Популярность гидравлики растет с каждым годом в разных областях. Такие незаменимые оборудования, промышленные прессы, экскаваторы и мощные краны эффективно работают, благодаря неприхотливому механизму. Рассмотрим прессы, которые работают на базе гидравлики и используются, как в быту, так и в промышленности.

Устройство для сайлентблоков

Прессы для сайлентблоков применяются для запрессовки и выпрессовки автомобильных подшипников. Оборудование выполняет широкий спектр работ по обслуживанию, ремонту и профилактике авто.

Оборудование выполняет широкий спектр работ по обслуживанию, ремонту и профилактике авто.

Мнение экспертаАртём КрикуновКонсультант по подбору инструмента ООО ‘ВсеИнструменты.ру’Спросить у специалистаЕсли вы планируете свой мини автосервис или просто ремонтировать машины самостоятельно, то смело можно приобретать гидропресс для сайлентблоков или сделать его самостоятельно.

При разработке агрегата, нужно учесть следующие параметры:

- Размеры.

- Массу.

- Установку манометра.

- Рассчитать параметры станины.

- Показатели поршня.

Для разработки данного пресса есть множество параметров. У одних в гаражеможет стоять легковая машина 1 тонны, у других многотонный грузовик. Простой пресс с минимальными параметрами не подойдет для грузовой машины.

Совет! Самое простое устройство, выполненное самостоятельно делается из простого гидродомкрата с обычным ручным насосом.

Описание модели для макулатуры

Пресс для макулатуры просто необходим для дома и мастерской. За годы во многих домах скапливается количество ненужных бумаг, которые необходимо утилизировать. Устройство производится средней мощности. И работает от электросети, но не поглощает много электричества.

За годы во многих домах скапливается количество ненужных бумаг, которые необходимо утилизировать. Устройство производится средней мощности. И работает от электросети, но не поглощает много электричества.

Компактное модель в состоянии утилизировать множество ненужной макулатуры. Оборудование используется, как и пресс для картона, устраняет банки из жести и пластиковые бутылки.

При самостоятельной сборке учитываются следующие параметры:

- Вес.

- Параметры поршня.

- Параметры станины.

- Размеры оборудования.

Для давления применяется гидравлический насос (ручной или готовый). Для самой простой модели используется обычный гидравлический домкрат.

Брикеты для опилок

Брикеты распространены для отопления частных домов, это самый простой и эффективный способ топлива. Вот для этих целей и изготовляется пресс для опилок.

Пресс для топливных брикетов представляет собой механический прибор, который состоит из следующих элементов:

- Основание.

- Стол.

- Силовой каркас.

- Привод (механический или ручной).

Для ручного привода часто в качестве дополнения используется домкрат, а для механического электромотор. Также к семейству брикет прессов можно отнести и валковый пресс.

Оборудование для переработки сена

Устройство выглядит, как древесный короб, который посажен на раму из надежного бруса. В качестве рамы можно использовать и металлические профили.

Сам короб делается без крыши, но с калиткой. Чтобы сделать самодельный пресс подборщика для сена, понадобятся кое-какие материалы:

- Предварительно обработанные доски.

- Уголки .

- Рейки из металла для прочности.

Вначале обработанные доски соединяются металлическими уголками, при помощи крепежных болтов. Затем, для прочности оббиваем короб металлическими рейками. Переходим к дверце или калитки, которая устанавливается на петли, как стандартное дверное полотно.

Для сборки подборочного аппарата для сена понадобится:

- Основа для установки всех узлов.

- Основная часть крепления к лобовине.

- Для пресс короба ходовой элемент.

- Транспортный подборщик.

- Камера, цилиндрической формы, с прессом и коробкой передач.

Совет! Основное внимание в модели стоит обратить на мотоблок. Чем мощнее механизм, тем больше будет скорость вращения.

Как сделать прибор для гаража самостоятельно

Если вы хотите сделать своими руками в гараже пресс, то лучше всего использовать ручной привод (гидравлический насос). Модель состоит из камер с 2-мя поршнями, которые соединяются между собой маслопроводом. Гидравлический пресс действует по закону Паскаля.

Для гаража создаются модели, основанные на пневматическом поршне, пневмогидравлические конструкции.

Устройство и конструкция пресса. Виды разных моделей и их применение в быту

Принцип работы, к примеру, гидравлического оборудования напоминает механизм, который при помощи человеческих усилий может поднять груз, масса которого, превышает возможность обычного человека.

На таком принципе и действует гидравлическая энергия, основанная на разных механизмах:

- Амортизатор.

- Привод.

- Насос.

- Тормоз.

На сегодняшний день существует разные виды прессов мощных, промышленных, так и ручных, предназначенных для домашних нужд.

Пресс для производства мебельных фасадов

Пресс применяется для изготовления фасадов для мебели на основе древесной плитки и ПВХ. А также для декоративных накладок для дверных полотен своими руками. Вакуумный пресс станет надежным помощником в выполнении всех этих работ.

Термовакуумный пресс включает в себя:

- Камеру.

- Термический модуль.

- Камеру производят из жесткого устойчивого материала, не подлежащего деформации и сжиманию.

С внешней части пленка ПВХ с герметизированными краями.

Агрегат для сбора урожая

Пресс подборщик, это незаменимая и надежная конструкция для случаев, когда с полей нужно полностью убрать сено и солому.

Сам по себе агрегат полезен для сельскохозяйственной части. Существует 2 типа уборщика, они квалифицируются, как для больших промышленных агрегатов, так и для маленьких моделей:

- Рулонные.

- Тюковые.

Промышленная спецтехника представляет собой самостоятельный агрегат, а маленькие модели цепляют к мотоблоку.

Каждый из видов имеет свои особенности, поэтому прежде, чем создать модель своими руками, рекомендуем подробнее узнать о каждой модели подробнее, смотрите видео:

Типы настольных гидравлических прессов по функциональности

Настольный пресс делится на два основных типа:

- Универсальные.

- Специализированные.

Специализированные модели выполняют одну конкретную операцию, с готовым оснащением под данное действие.

Универсальные прессы имеют огромные функциональные отличия. Настольные конструкции разработаны под разные операции и оснащены различными технологиями под каждую функцию.

Механический пресс

Настольный ручной пресс может работать, как в автоматическом, так и в ручном режиме. Свое популярность конструкция обрела за счет своих малых размеров. Оборудование надежное и имеет большие ресурсы.

Благодаря прессу в ручном режиме можно обрабатывать:

- поролон,

- картон,

- полимеры,

- резину,

- кожу,

- разного рода металлы.

Чаще всего данную модель можно увидеть в слесарном производстве. Благодаря прессу, мастера значительно экономят время на изготовлении подшипников и прессовании.

Вибропресс и его применение

Это незаменимый аппарат для строительства загородных домов:

- Блоков из бетона.

- Керамзитобетонных блоков.

- Плитки для тротуара.

Если сделать домашнюю модель вибропресса своими руками для дома, то можно штамповать блоки в неограниченных количествах, обеспечив, как минимум собственное строительство, как максимум свой бизнес.

Электрогидравлический пресс

Такое оборудование, как гидравлический пресс с электроприводом применяется не только в больших промышленных предприятиях, но и в обычных мастерских.

Именно за счет электрического привода, можно решать значительную часть задач:

- многие виды работ с металлическими изделиями,

- работа с подшипниками и валами (производство, прессование),

- прессовка изделий из деревянной стружки.

Можно купить пресс гидравлический с электроприводом, но не каждый простой обыватель может позволить себе такую роскошь. Предлагаем посмотреть видео, как можно сделать оборудование самостоятельно:

Устройство гидравлического пресса для гаража, чертежи, сборка

Опытные автомобилисты делают такого рода модели самостоятельно из подручного сырья, что в последствие позволит выполнить ряд бесплатных работ по ремонту и обслуживанию автомобиля.

Обратите внимание! В самостоятельном производстве гидравлических прессов для гаража предусматривается в частых случаях использование ручного привода.

- Нам понадобится гидравлический насос.

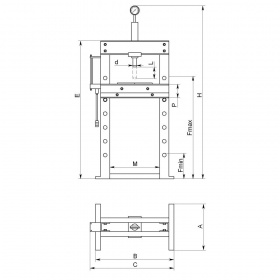

- Выбрать модель: настольную или напольную.

- Чертеж с размерами.

Перед тем, как сделать гидравлический пресс нам понадобится разработка чертежа с размерами и небольшая инструкция.

Проектирование чертежей гидравлического пресса своими руками

Перед изготовлением индивидуальной модели, нужно определиться точно, под какой вид деятельности будет использован прибор и какой мощности он должен быть.

Следующий и важный этап, это разработка чертежа гидравлического пресса своими руками, рассмотрим несколько моделей:

Совет! Перед разработкой чертежа, определяемся со схемой и установкой домкрата.

В большинстве случаев домкрат устанавливается снизу у основания. В разработку чертежа входит такая немаловажная деталь, как устройство станины. Это очень важный момент, ведь на нее и идет вся нагрузка, поэтому позаботиться о прочности нужно еще до производства.

Как сделать гидравлический пресс своими руками для гаража?

Небольшая пошаговая инструкция:

- Вначале все металлические детали режим по заготовкам, опираясь на чертежные данные.

- Просверливаем предусмотренные отверстия.

- Для основы конструкции понадобится квадратный металлический отрез.

- Устанавливаем сверху пластину (здесь понадобится сварка).

- Далее собираем модель П-образной формы.

- Для рабочего стола нужен швеллер или металлическая труба.

- Отрезные полосы пойдут для направляющих стола. Длина направляющих и ширина станины должны быть одинаковыми.

- После проведения работ оборудование собирается и крепится болтами.

- Гидропресс своими руками предусматривает изготовление регулировочного съемного упора, который производится аналогично, но в полосах напротив стоек делаем отверстия для фиксации.

Монтаж пружинных элементов и домкрата является завершающим этапом в устройстве гидравлического пресса для гаража. Есть случаи, когда домкрат не нужен, его спокойно можно изъять из оборудования.

Как сделать пресс из домкрата своими руками?

В основу данного оборудования входит надежная рама. Она изготавливается из швеллера или металлических углов.

Она изготавливается из швеллера или металлических углов.

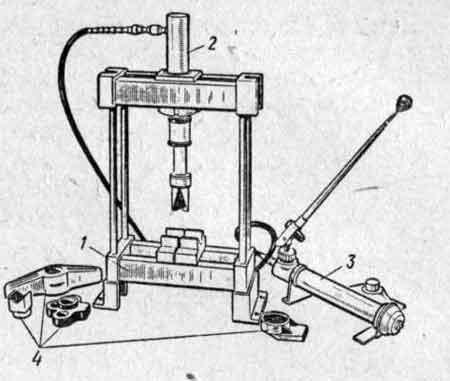

| Шаг | Описание |

|---|---|

| Рама используется со сдавливющим усилием до 5 тонн | 1 (упорна балка сверху), 2 (крепежные элементы), 3 (домкрат до 20 т), 4 (пружинный механизм), 5 (подвижная конструкция), 6 (стопор), 7 (приспособление для регулировки), 8 (поперечная конструкция), 9 (опорные ножки). |

| Все надежно закреплено | Возможны два варианта: при помощи, что надежнее. Есть монтаж на болтах |

| Гидравлический пресс своими руками из домкрата чертеж с болтовым соединением | Здесь необходимо точно рассчитать усилие пресса |

| Монтаж балки понадобится для большей жесткости | Опорный элемент можете придумать сами, в зависимости от воображения. Наличие перекладины снизу обязательно, для жесткости. |

Совет! При производстве гидравлического пресса из домкрата в первую очередь нужно обеспечить прочность рамы, именно на нее будет оказываться нагрузка.

Какой домкрат подойдет для нашей конструкции

На сегодняшний день чаще всего используется для производства гидравлического пресса стаканный домкрат. Есть недорогие устройства, которые в состоянии выжимать более двадцати тонн.

Примечание! Но есть проблема в использовании подобного оборудования, они не способны функционировать в перевернутом состоянии.

Вроде логично, закрепить домкрат на верхней балке, а нижнюю использовать, как опору, но в этом случае домкрат придется дорабатывать.

Переделка конструкции:

- Вариант 1: устанавливаем бак и связываем его с отверстием для заливки домкрата при помощи силиконовой трубки.

- Вариант 2: потребует новой разработки самого домкрата.

Работа системы прижима

Чтобы сделать пресс из гидравлического домкрата своими руками, предусматривается формирование штока. Многие мастера утверждают, что он не удобен в работе. Нужна большая площадь для разработки различных, крупных пресс-форм и деталей больших габаритов.

В роли колодок можно использовать чушки, в которых делаются глухие отверстия для укрепления с основной конструкцией пресса. Если нет финансовых возможностей, то узлы можно изготовить самостоятельно. В балке нужно сделать отверстие, куда должна войти пятка домкрата, практически без зазора. Затем делаем несколько отверстий для возвратного механизма.

Затем в верхней части узла привариваем отрезок трубы для посадки домкрата. Нижнюю часть привариваем при помощи уголков.

Роль переставной опорной балки

Для крепления переносной балки, подойдут стальные массивные пальцы. На вертикальной части рамы делаем ряд круглых просечек на разной высоте. Диаметр просечек должен совпадать с сечением всех болтов.

Установка возвратного механизма

Последняя деталь в конструкции гидравлического пресса, это возвратный или пружинный механизм. Здесь можно вставить обычные пружины для дверей. Задача может значительно усложниться при использовании верхней бабки, так как собственный вес может не позволить сжиматься пружинному механизму.

Совет! Один из вариантов, это увеличение числа пружин до 6-ти или использование более мощных деталей.

Если отсутствует верхняя колодка, то рекомендуется закрепить пружину к штоку при помощи шайбы. Если образовались излишки длины пружины, можно расположить их в наклонном состоянии.

Что нужно знать при создании конструкции из гидравлики

- Для создания необходимо давления, применяется или встроенный или съемный гидравлический аппарат. Все зависит от используемого оборудования для самодельного пресса.

- Перед тем, как приступить к своему маленькому производству, необходимо точно знать, для чего будет использоваться данная модель.

- В зависимости от усилий, нужно подобрать степень надежности домкрата.

- Перед работой необходимо сделать небольшой план и создать чертеж для своей будущей конструкции.

Видео-обзор: гидравлический пресс своими руками

В завершении

Гидравлический пресс, выполненный своими руками, имеет ряд неоспоримых преимуществ:

- Простая и недорогая конструкция будет вас радовать длительное время.

- В модели отсутствую разного рода предохранительные приборы для перезагрузки, что упрощает модель.

- На работу прибора не влияет положение стола для работы.

- Можно смело менять параметры высоты и длины рабочего хода.

На сегодняшний день невозможно себе представить гараж или автосервис без гидравлического оборудования. Выполнив пресс своими руками, вы получите именно тот прибор, который будет служить вам долгое время. В завершении хотим вам предложить видео, чтобы наглядно убедится в тонкостях домашнего производства гидравлического пресса.

Загрузка…Собираем самодельный гидравлический пресс из домкрата на 10 тонн своими руками

Пресс используется не часто, но если в нем возникла нужда, то заменить его нечем. Когда мне понадобился гидравлический пресс, я изучил цены на рынке и пришел к выводу, что мне самому не сложно разработать чертежи и сделать мини пресс своими руками.

Практика показала, что это довольно легко – немного сварки, сверления, резки и шлифовки, и перед вами самодельный пресс из домкрата на 10 тонн.

После изучения материалов о прессах я выделил следующие моменты в дизайне и функциональности кустарных конструкций:

- Лебедка, задуманная для понятия нижней рабочей перекладины, по факту практически никогда не используется.

- При изготовлении пресса 10 т с неподвижным гидроцилиндром, без бокового смещения, все должно быть хорошо отцентровано.

- Использование настольных прессов ограничено из-за небольших размеров, а большие по размеру напольные очень тяжелы и занимают много места.

- Возвратные пружины на прессе упрощают работу с семикилограммовым домкратом.

- Манометр, хоть и желателен, не является необходимостью.

Я решил сделать механический пресс средних размеров, что-то среднее между напольным и настольным агрегатом, также я хотел иметь возможность демонтажа домкрата, если он понадобится мне где-то еще.

Шаг 1: Меры безопасности

Так как стаканный домкрат будет привариваться, используйте одежду с длинным рукавом, сварочные перчатки и защитную маску для дуговой сварки. Также учтите, что при дуговой сварке можно получить УФ-ожоги не закрытых участков кожи.

Также учтите, что при дуговой сварке можно получить УФ-ожоги не закрытых участков кожи.

Также необходимо обуть специальную защитную обувь (как минимум кожаные ботинки). Очень хорошо, если у вас есть возможность провести сварку на улице. Не забывайте, что при сварке оцинкованного металла выделяется очень много ядовитого дыма.

Защитная экипировка для шлифовальных работ и резки стали включает в себя: защиту для глаз и слуха. При работе УШМ вы скоро услышите звон в ушах, если будете работать без должной защиты, не говоря о снопе искр, который разлетится по помещению. Искры могут срикошетить от стен и попасть в зазор между защитными очками и лицом, это очень опасно. Рабочие перчатки защитят руки от случайного касания кордщетки, и снизят уровень вибрации от УШМ при резке металла.

При сверлении отверстий коронкой 20 мм будет много искр, поэтому нужны защитные очки. Чтобы при сверлении коронкой металл не начал крутиться, его нужно зафиксировать с помощью тисков.

Шаг 2: Составные части и инструменты

Инструменты:

- дуговой сварочный аппарат

- сверлильный станок с биметаллической коронкой 20 мм, рекомендуемая скорость — 440 оборотов в минуту

- УШМ с набором отрезных и шлифовальных дисков 115 мм

Составные части:

- 4 метровых швеллера с уклоном внутренних граней полок, 100х50 мм.

Он дешевле и прочнее, чем профиль с прямыми бортиками.

Он дешевле и прочнее, чем профиль с прямыми бортиками.

- 2х1 м боковые стойки

- 4х560 мм поперечины (у меня был стальной профиль 2,24 м, и я просто разрезал его на 4 равные части).

- 1,2 м 30 мм равнополочный уголок для нижних опор

- 460 мм уголок для поперечной стяжки

- 2х350мм боковых скобы

- 8х20 мм болты для перекладин (я использовал болты М20 и гайки М20)

- стаканный домкрат 10 т

- 1х200х100х20 мм верхняя скоба домкрата (сделана газовой резкой на заказ в специализированном отделе)

- 300х30 мм мягкая сталь для нижней скобы

- 2х200х100х20 стальных блока с V-образным вырезом (вырез можно сделать на заказ в специализированном отделе)

Шаг 3: Делаем основание

Исходя из того, что поперечные балки длиной 560 мм, длина поперечной стяжки должна быть 460 мм (расстояние между боковыми опорами). Расстояние между боковыми скобами в 350 мм показалось мне оптимальным. Потом я решил, что прежде чем приваривать поперечную стяжку, нужно просверлить 8 мм отверстия под болты. Сначала я отметил места на уголке (поперечная стяжка), где собирался просверлить отверстия, затем засверлился 2 мм сверлом. После я положил уголок сгибом вверх, чтобы обвести контур на боковой опоре.

Сначала я отметил места на уголке (поперечная стяжка), где собирался просверлить отверстия, затем засверлился 2 мм сверлом. После я положил уголок сгибом вверх, чтобы обвести контур на боковой опоре.

Таким образом, я получил отлично отцентрованные отверстия, к которым подойдут только соответствующие отверстия на нижней опоре.

Шаг 4: Станина

Биметаллическая коронка легко режет 8мм-вую сталь, и остается острой после прорезания 32 отверстий. С обратной стороны остается иззубренный край, поэтому перед покраской пресса метал нужно будет зачистить.

При сборке станины может оказаться так, что отрезки швеллера из-за уклона внутренних граней плохо стыкуются между собой. Это исправит шлифовка поверхностей в местах соприкосновения.

Отметив места сверления отверстий на расстоянии 30 мм от края перекладин, я пришел к выводу, что расстояние между центрами 39 мм гораздо удобнее для сборки, чем 40 мм, которые я планировал (100 мм ширина минус 60 мм общий вычет толщины вставки).

Файл с основными расчетами.

ФайлыШаг 5: Скобы для стаканного домкрата

Я приварил отрезок трубы к верхней скобе, чтобы зафиксировать головку выдвижного винта домкрата, затем приварил два согнутых куска арматуры, для крепления возвратных пружин. Временно в качестве пружин используются эластичные тросы.

Нижняя скоба сделана из кусков ненужной стали, сваренных друг с другом и согнутых, чтобы удерживать основание домкрата. Пока я ищу подходящие пружины, эластичные тросы крепятся звеньями цепи.

Тросы маркированы предупреждением о недопустимости растяжения свыше 50% изначальной длины. Как можно чаще трос нужно проверять на повреждения, разлохмачивание оплетки. Не допускайте, чтобы лицо или части тела находились на пути растянутого троса, на случай возможного разрыва.

Шаг 6: Испытание

10мм-вую арматуру сгибает на отлично, до 90°. Для V-образного сгиба пришлось использовать дополнительно балансир и столбы от ограды.

Единственная модификация домкрата – замена штока на более длинный, для облегчения работы.

Я попробовал горячую штамповку, но имевшаяся у меня алюминиевая банка не выдержала испытания. Возможно, нужно взять или более толстый металл, или более тонкую проволоку (я пробовал с проволокой 1,23 мм).

Пресс своими руками: пошаговая инструкция

Пресс своими руками: сложности конструкции + разбор принципа действия агрегата + достоинства и недостатки гидравлики + классификация оборудования + 3 этапа работы, включая детальную пошаговую инструкцию.

В домашнем хозяйстве нередко возникает необходимость оказывать давление на детали. К примеру, если требуется склеить холодной сваркой пару металлических элементов.

Гидравлический пресс своими руками выполнить не сложно, а его польза в гараже просто неоценима. В сегодняшней статье мы рассмотрим принцип работы инструмента, его особенности + подадим схему сборки в домашних условиях.

Что такое гидравлический пресс: принцип действия + применение

Чтобы понять суть работы гидравлического пресса, придется вернуться к школьному курсу физики. В основе явления лежит принцип рычага гидравлики. На картинке ниже представлен элементарный пример гидравлического пресса с двумя поршнями и жидкостью в качестве основы для произведения давления.

В основе явления лежит принцип рычага гидравлики. На картинке ниже представлен элементарный пример гидравлического пресса с двумя поршнями и жидкостью в качестве основы для произведения давления.

По закону Паскаля, сила на жидкость распределяется по всей площади оказываемого давления. Таким образом, прилагая меньшее усилие на второй поршень с большей площадью, на выходе мы получим пропорционально увеличенную силу со стороны первого поршня. Коэффициент работает и в обратном порядке – увеличивая сопротивление первого поршня по отношению ко второму. Для увеличения хода поршня, без значительного усложнения самой конструкции, можно воспользоваться парой обратных клапанов и баком с дополнительной жидкостью.

Как устроен гидравлический пресс:

- Одна из основ, насос для перекачки жидкости. Через него по трубкам под давлением поступает жидкость к паре-тройке гидроцилиндров.

- Регуляторами давления внутри системы могут быть предохранители в виде клапанов редукционного типа, регуляторы расхода, или даже дросселя.

- От насоса поток отправляется в распределитель с тремя позициями. При первой позиции – идет отправка на слив, второй – в поршневую, а третьей – в штоковую полость гидроцилиндра.

- При работе распределителя на второй позиции, производится рабочий ход поршня, то бишь, прессование. При третьей позиции – обратный ход в штоковой полости.

- Манометр позволяет контролировать пиковое давление внутри системы.

Оговоренная конструкция дает возможность к широкой вариации силы/скорости поршня. Изменение скорости звена на выходе может скакать в диапазоне от 0.01 сантиметра в секунду, до 3 сантиметров/секунду.

| Преимущества использования пресса | Недостатки инструмента |

|---|---|

| Человек имеет возможность получить громадный коэффициент усиления, что с электрическими аналогами достигнуть нереально. Преимущество пропорционально растет увеличению передаваемой мощности гидравлике. | Коэффициент полезного действия по сравнению с механикой ниже. |

| Высокие показатели быстродействия гидравлического привода. Если сравнивать с аналогами – запуск, реверс и остановка выполняются раз в 7-9 быстрее. | Характеристики гидравлического пресса напрямую зависят от того, как человек его эксплуатирует. В зависимости от температурных условий, происходит смена вязкости жидкости, а небольшое давление приводит к кавитации внутри системы. |

| Гидравлический привод можно использовать не только в качестве пресса, но и как движущий элемент для дисковых пил или отбойных молотков. | Высокая чувствительность к загрязнению рабочей жидкости гидропресса и возможность попадания в зону прессования масла. |

| Простой и понятный процесс преобразования вращательного движения в возвратно-поступательное. |

Для качественной, а главное продуктивной работы инструмента, требуется постоянно следить за его техническим оснащением – вовремя менять фильтры, рабочую жидкость и прочие мелочи, способные повлиять на КПД гидравлики.

Какие бывают типы гидравлических прессов

| Классификатор | Категории | |

|---|---|---|

| Как расположены цилиндры | Горизонтально | |

| Вертикально | вверху | |

| внизу | ||

| Угольно (оба вида одновременно) | ||

| Число цилиндров | Одноцилиндровый | |

| Двухцилиндровый | ||

| Многоцилиндровый | ||

| Тип конструкции | По типу колонны | |

| По типу рамы | ||

| По типу колонны | ||

| Какой привод установлен | Ручной привод | |

| Имеется двигатель внутреннего сгорания | ||

| Привод электрического типа | ||

| Разновидность самого цилиндра | Плунжерно-дифференциального типа. Системный компонент проходит сквозь активный поршень Системный компонент проходит сквозь активный поршень | |

| Поршневого типа. В качестве основной рабочей жидкости выступает масло | ||

| С обратным ходом. Когда цилиндр устанавливается в нижней части конструкции, а сам корпус является неподвижным | ||

| Как исполнен | Рама закрытого типа. На конструкции расположены небольшие отверстия, через которые гидропресс можно зафиксировать. | |

| Рама открытого типа | ||

| Универсальная конструкция | ||

| Выпрессовщик. Небольшие габариты + узкая специализация по использованию в быту | ||

Благодаря скачкам в технологиях, ЧПУ для гидравлического пресса уже в порядке вещей, однако использование такого оборудования рационально только в промышленных масштабах. Если мы говорим о домашнем применении гидравлики, подойдет и ручной вариант инструмента.

Где применяется гидравлический пресс:

Некоторые умельцы в быту умудряются из гидравлического пресса делать даже соковыжималку. Инструмент востребован не только в промышленности, но и дома, что отображается на его стоимости. Даже ручные модели обойдутся в копеечку. Если человек имеет «ровные руки» и желание сэкономить, сделать гидравлический пресс можно собственноручно.

Оборудование кузнечно-прессового цеха

Гидравлический пресс своими руками: сборка инструмента с нуля

Простой принцип работы гидравлики в прессе не означает что с конструкционной сборкой агрегата все будет аналогично. Для 90% людей, дешевле будет купить гидравлический пресс, нежели искать полный набор для его сборки с нуля. Оставшиеся 10% либо имеют доступ к компонентам для сборки, включая сварочный аппарат, либо работают по смежным специальностям, что позволяет в свободное время заниматься сваркой в свое удовольствие.

Важно: для сборки гидравлического пресса собственными руками необходимы навыки сварки по металлу. При отсутствии подобного опыта, как такового, придется либо делать заказ у специалиста, либо обучаться с нуля.

Делать заказ по сборке пресса – это переплатить за устройство в 2-3 раза, ведь работа считается индивидуальной, а значит для наших умельцев синоним к слову «дорогой». Обучаться с нуля сварочным работам и покупать весь необходимый набор только ради 1 устройства также нельзя назвать рациональным решением. Для тех же, у кого возможности совпадают с желанием, пригодится пошаговая инструкция ниже.

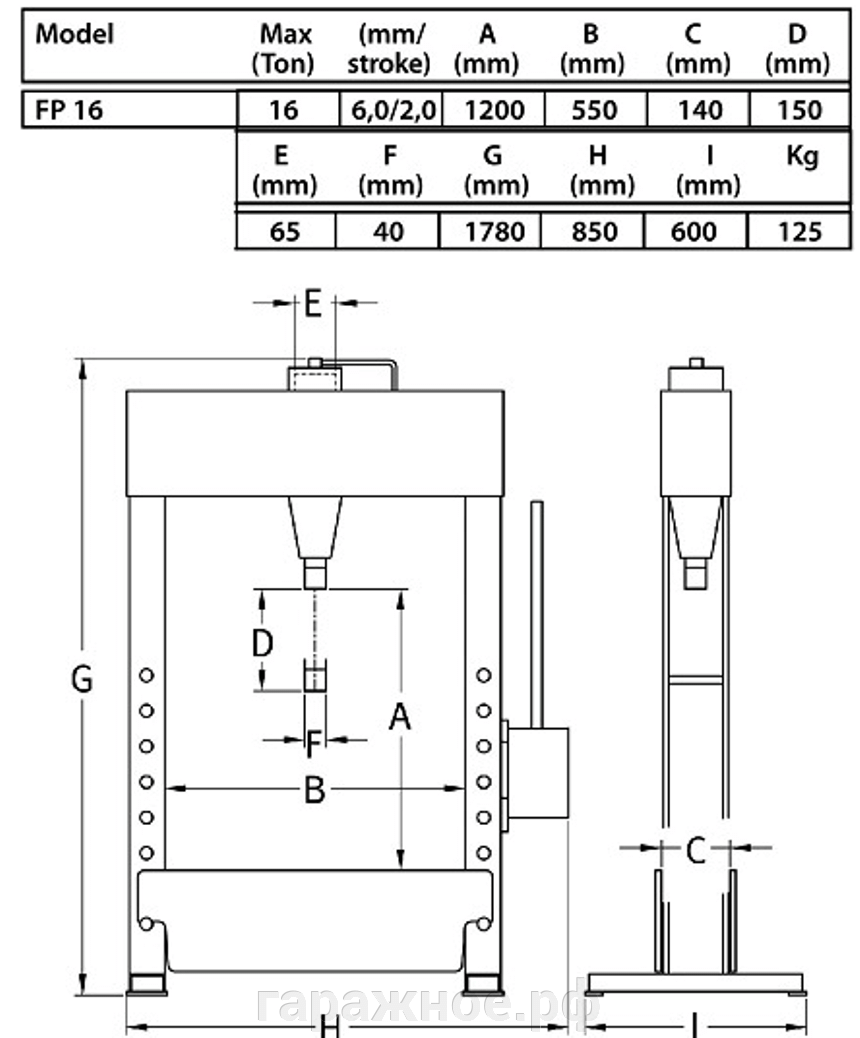

Этап №1. Разработка чертежа пресса

Для использования в домашних условиях вполне сгодится гидравлический пресс с показателем выдаваемого усилия в 16 000-23 000 килограмм. Найти уже готовые чертежи для сборки гидравлики в интернете не проблема, но, если у человека ограничен набор материалов, либо он желает конструкцию подогнать под собственные нужды, потребуется разрабатывать схему сборки с нуля.

Чертеж выше – одно из классических решений по сборке на основании домкрата. Именно такая сборка для новичка считается простейшей в реализации, и не требует фундаментальных знаний устройству гидравлических конструкций.

На какие критерии стоит обращать внимание при разработке чертежа:

- вес итоговой конструкции. От этого показателя будет зависеть простота транспортировки агрегата с места на место;

- размеры станицы;

- характеристики работы станины;

- будет ли использоваться в сборке манометр;

- особенности хода поршня.

В процессе корректировки уже имеющегося чертежа или поиска нового, необходимо обратить внимание на схему работы готового оборудования. Домкрат можно расположить в верхней части станины для произведения давления вниз, либо в нижней части станицы – давление вверх. Нельзя забывать о таком нюансе, как нормальное рабочее положение домкрата. Оно предусматривается еще при заводской сборке – вертикальное положение, где шток смотрит вверх.

Станина обязана иметь высокий запас прочности, ибо давление гидравлики будет оказывать давление в обе стороны. Для обеспечения стойкости, основание проектируется в виде платформы, а расстояние между «ножками» рассчитывается на основании размеров предметов, которые будут обрабатываться после сборки.

Решения по регулировке перемещения домкратного штока:

- возможность добавления вставок, выполняющих роль подкладок. При их замене упростится регулировка высоты деталей для обработки. Вставки разрабатываются из литого/полого стального профиля;

- проектировка упора по типу столика с фиксаторами в виде прутов или болтов с гайками большого диаметра. Для использования метода потребуется проделывание отверстий в раме конструкции, где дистанция будет меньше по высоте от смещения домкратного штока;

- в верхней части рамы ставят привод по типу винта со штурвалом. Для закрепления детали будет достаточно подкрутить винт до исчезновения просвета внутри рамы.

Для повышения отдачи, можно скомбинировать 2-3 метода одновременно. Размеры на чертеже указываются из расчёта имеющегося металлопроката на руках и габаритов объектов прессования.

Обзор современных пресс-ножниц для металла

Этап №2. Подбор инструментов и материалов

Для сборки пресса своими руками потребуется вполне заурядный список инструментов и материалов. Если у человека имеется гараж, то 70% всего необходимого он сможет найти именно там. В таблице ниже представлен минимальный набор для сборки качественного и недорогого гидравлического пресса с электрическим приводом.

| Оборудование | Материалы |

|---|---|

| Аппарат по сварке металла. Заводской или самодельный, роли не играет. | Редуктор от старой болгарки. |

| Инструментарий, которым человек сможет отрезать металл. Сюда относится ножовка по металлу, машина для шлифовки, которую в простонародье именуют болгаркой. | Домкрат гидравлического типа. В приоритете модели заводской сборки – это повысит долговечность работы будущего гидравлического пресса. |

| Дрелька и станок для сверления. | Подобие небольшого двигателя. Можно воспользоваться неработающей стиралкой или мини-холодильником, что будет отправлен на запчасти. |

| Тиски. | Включатель клавишного типа вместе с кабелем. |

| Линейка на 1-2 метра, маркеры, зажимы, молотки, щипцы, плоскогубцы, ключи для болтов/гаек и прочие мелкие инструменты, что могут пригодиться в процессе сборки пресса. | Квадратные трубы из стали и прочий лом, который можно применить для сборки основы гидравлического пресса. |

| Пара уголков и швеллеров вместе с мощной пружиной + болтами и гайками. Радиус последних зависит от общих габаритов конструкции и ее силы на выходе. |

По желанию, дополнить список можно баллончиком краски красного/черного цвета, чтобы ваше творение было не только функциональным, но и имело презентабельный вид. Таким гидравлическим прессом будет не стыдно даже перед друзьями похвастаться.

Этап №3. Начинаем собирать пресс гидравлический своими руками

Помимо исходного набора материалов и оборудования, человек должен иметь за спиной хотя бы начальные навыки сварки, обработки стали и сборки металлических конструкций. Мелкая неточность при сваривании может привести к плачевным последствиям, а учитывая наш менталитет и врожденное чувство беспечности, о технике безопасности задумается 2%-3% из всех.

Как собрать гидравлический пресс – пошаговая инструкция с фото:

- Отмеряем на стальных квадратных трубах места сверления для стыковочных болтов в раме, которые будут выполнять роль фиксаторов платформы на различных уровнях высоты.

- Просверливаем в отмеченных местах отверстия ручным или электрическим инструментом.

- Расширяем отверстия до нужного размера сверлом с большим диаметром. Таким образом, мы почти закончили подготовку двух направляющих рамы.

- Теперь беремся за изготовление квадратных кусков труб, на которых платформа будет перемещаться вертикально вверх и вниз. Берем один из стояков, что были подготовлены ранее + пару уголков.

- Теперь беремся за изготовление квадратных кусков труб, на которых платформа будет перемещаться вертикально вверх и вниз. Берем один из стояков, что были подготовлены ранее + пару уголков.

- При помощи болгарки отпиливаем уголки по нужной длине. Операцию повторяем для каждого из двух элементов. Важно, чтобы толщина уголков была одинаковая. Чтобы не прогадать, можно взять один длинный и просто разрезать его пополам.

- Оборачиваем станину картоном и накладываем сверху уголок для примерки. Слой картона необходим для обеспечения зазора между квадратными трубами движущей части и рамой.

- Делаем зажим уголка струбцинами и ставим пару точек варки для фиксации уголков.

- Вытаскиваем квадратную трубку с основы и убираем картон.

- Берем в руки сварку и начинаем увеличивать количество точек соединения. Сплошной шов делать не обязательно, но позаботьтесь, чтобы итоговая конструкция смогла выдержать приложенные усилия, равные выдаче гидравлического домкрата, который будет расположен в движущей основе конструкции.

- Делаем зачистку шва болгаркой.

- Разделяем трубку пополам и разрезаем на части.

- Начинаем сборку стоек. В нижней части временно расположены движущие элементы, к которым будет приварен швеллер с высоким показателем толщины.

- На упор лома не жалеем, ибо падение работающего гидравлического пресса в момент его работы – это последнее, что нам нужно. Форма и площадь упора зависит уже от фантазии самого сборщика. На рисунке ниже представлен один из простейших вариантов сварки.

- К верхней части крепим поперечную трубу, хотя в приоритете швеллер. П-образная форма элемента лучше выдержит высокие нагрузки, которые будет испытывать стойка от гидравлики. Сварки не жалеем.

- При желании, на верхние части трубы, где приварен швеллер, можно поставить заглушки. Берем лист металла, и вырезаем квадраты необходимой ширины и длины.

- Аккуратно свариваем их с поверхностью трубы.

- Сглаживаем все углы и получаем практически незаметный шов. Конструкция выглядит монолитной.

- Промежуточный вид конструкции уже внушает доверие. У нас готовы стойки с отверстиями для фиксации платформ, передвижной «лифт» и упор.

- Теперь приступаем к формированию упорной платформы. Из-за большой нагрузки, она обязаны быть самым крепким элементом конструкции, потому, берем массивный швеллер и отрезаем от него 2 одинаковой длины куска.

- Сверлим в швеллерах отверстия под большой диаметр болта друг напротив друга.

- Можно воспользоваться сплошь резьбовым вариантом.

- Фиксируем оба швеллера на одном уровне через отверстия в стояках и стягиваем их между собой через проделанные ранее отверстия под болты.

- Надёжная основа готова. Сильнее закручиваем гайки/болты и подравниваем болгаркой зазубрины от сверления, где они есть.

- Готовим место под установку движущего элемента –гидравлического домкрата. Его установка производится в стандартном виде – головой к верху.

- Во избежание соскоков, ищем трубу подходящего диаметра, отрезаем кусок, и привариваем его головку к верхней части опоры. Для фиксации основания домкрата требуется произвести сварку 2-4 пластин, на которых тот можно будет «намертво» зафиксировать, избежав соскока во время нагрузки.

- Для упрощения подключения различных насадок, нужно приварить «палец».

- Расположить его требуется ровно по центру движущей конструкции – это обеспечит равномерное распределение прилагаемой силы по площади давления снизу.

- В промежуток между «лифтом» и опорой в верхней части конструкции добавляем жесткую пружину, которая будет возвращать к исходному состоянию станок после завершения его работы. Таких элемента требуется два – с левой и правой части лифта.

- Беремся за редуктор. В нашем случае, это якорь от изжившей себя болгарки.

- У якоря срезается носовая часть. Получаем необходимую ось.

- Подгоняем толщину оси на станке для сверления.

- И одеваем гайку.

- В итоге получаем конструкцию на рисунке ниже.

- Корпус двигателя из алюминия, а потому сварке не поддается. Исправляем проблему через крепление стальной пластины.

- Сверлим отверстия нужного диаметра и насаживаем пластину на двигатель с помощью болтов.

- Делаем 3 стальных пластины.

- И с помощью их крепим двигатель к редуктору. При запуске двигателя, крутящий момент будет теперь направляться исключительно на сторону редуктора.

- Делаем кривой шип с гайки и пластины из стали путем сварки этих двух компонентов.

- В дополнение потребуется пара подшипников и гайка, с помощью которых будет отправляться движущая сила.

- Крепим наше новоиспеченное приспособление к редуктору как показано на рисунке ниже.

- Приступаем к предпоследнему этапу – сварка педали, на которую будет поступать движущая сила от нашего кривошипа. Для начала отрезаем кусок квадратной трубы.

- Привариваем к трубе болты и гайки для связки с основным элементом конструкции.

- Добавляем окно для размещения подшипников.

- Привариваем к домкрату.

- Свариваем гайку с шайбой и получаем крепеж педали к редуктору.

- Присоединяем педаль через подшипник к редуктору и хорошо закручиваем все связки на шайбах.

- Производим дополнительные телодвижения и фиксируем все компоненты схемы в единое целое. Тестируем полученную связку: мотор – редуктор – педаль – гидравлический домкрат.

- Производим окончательную сборку всех компонентов в единую конструкцию.

- Добавляем кнопку запуска из обычного бытового включателя.

- Красим и тестируем полученный электрогидравлический пресс.

https://wikimetall.ru/oborudovanie/prisposobleniya-dlya-bolgarki.html»target=»_blank»>7 приспособлений для болгарки своими руками

Если же вам нужен был обычный гидравлический пресс, то можно остановиться на 29 шаге, и начать полноценную сборку после добавления «пальца». Дополнительные модификации устанавливаются уже по вашему усмотрению.

Детальный показ всех этапов сборки гидравлического пресса на основании домкрата:

В конце хотим сказать пару слов о технике безопасности во время работы с гидравлическим прессом, ведь самодельный агрегат может быть еще большей угрозой здоровью человека, если тот наплевательски относится к правилам обращения с оборудованием.

Как безопасно использовать гидравлический пресс:

- работать в спецодежде + следить, чтобы не было обвислых концов;

- использовать защитные очки;

- обеспечить рабочую зону достаточным количеством освещения и убрать мусор в радиусе 2 метров от агрегата;

- удостовериться в исправности составляющих пресса;

- убедиться в отсутствии трещин на пуансоне;

- соблюдать нормы по тяжести и давлению агрегата;

- не допускать холостых срабатываний штока.

Гидравлический пресс своими руками потенциально опасная, и одновременно удобная штука, которая пригодится в хозяйстве любому самоделкину. Время на сборку оборудования с нуля зависит от мастерства человека. В среднем, это от пары дней, до пары недель (при условии наличия всех деталей и оборудования со старта). Быстрой вам сборки и продуктивного использования.

Гидравлический пресс своими руками из домкрата

Как сделать ручной гидравлический пресс из домкрата своими руками? Что нужно для изготовления и каково назначение и устройство аппарата?

Зачастую, чтобы выполнить обработку металлических предметов, необходимо обеспечить контролируемую деформацию. Воплотить это в жизнь без специального механизма очень непросто, а цена на заводские модели достаточно высокая. Поэтому чаще люди прибегают к варианту из самодельными гидравлическими прессами.

Назначение и принцип действия гидравлического пресса

Этот вид механизмов предназначается для обработки металлических предметов или полуфабрикатом за счет прессования. Для выполнения этого процесса в конструкции предусматривается комплекс для обеспечения необходимого усилия и несущая рама, на которой крепятся составляющие элементы.

Заводские экземпляры обладают достаточно значительными габаритами. Для бытовых нужд или для автосервиса достаточно будет сконструировать пресс небольших размеров и расчетного давления.

Область использования этого вида механизма достаточно обширная. В промышленных объемах при его помощи делаются сложные механизмы и элементы разнообразных машин. При этом соблюдается высокий уровень точности выполняемого производства. Для того, чтобы выполнить обработку небольших изделий, зачастую применяют модели пресса сделанные самостоятельно. В роли основной составляющей выступает домкрат, однако существуют и похожие по исполнению варианты.

Предполагаемые сферы использования:

- выпрессовка подшипников – актуально для небольших ремонтных мастерских;

- изменение деталей разнообразных форм и конструкций. Правильно сконструированное собственноручно оборудование позволит выполнить изделия достаточно высокого уровня точности;

- обеспечение давления для процесса склеивания разных материалов или для макулатуры;

- монтаж заклепок в материалах с большими толщинами.

Практически же, пресс, который сделан вручную, обладает намного большим спектром применения.

Разновидности конструкций

В первую очередь, необходимо определить возможные способы изготовления этого механизма. Важным элементом выступает орган для обеспечения прилагаемого усилия. Стоит уделить внимание форме каркаса и упорного столика.

Для выполнения механизированного гидравлического прессования сначала выбирают рабочий орган. Чаще всего для этого отдается предпочтение домкрату. Его суммарная грузоподъемность определяет величину усилия на полуфабрикат. Модальное значение данного параметра напрямую влияет на возможный перечень производимых работ. Для пользования в домашних условиях рекомендуется выбирать тип, грузоподъемность которого будет в пределах 7…20 тонн.

Альтернативным решением будет монтирование гидравлического цилиндра и нагнетающего агрегата. Это позволяет обеспечивать максимальное удобство при произведении работ. Но себестоимость такого механизма, сделанного вручную, выше, по сравнению со станком с домкратом.

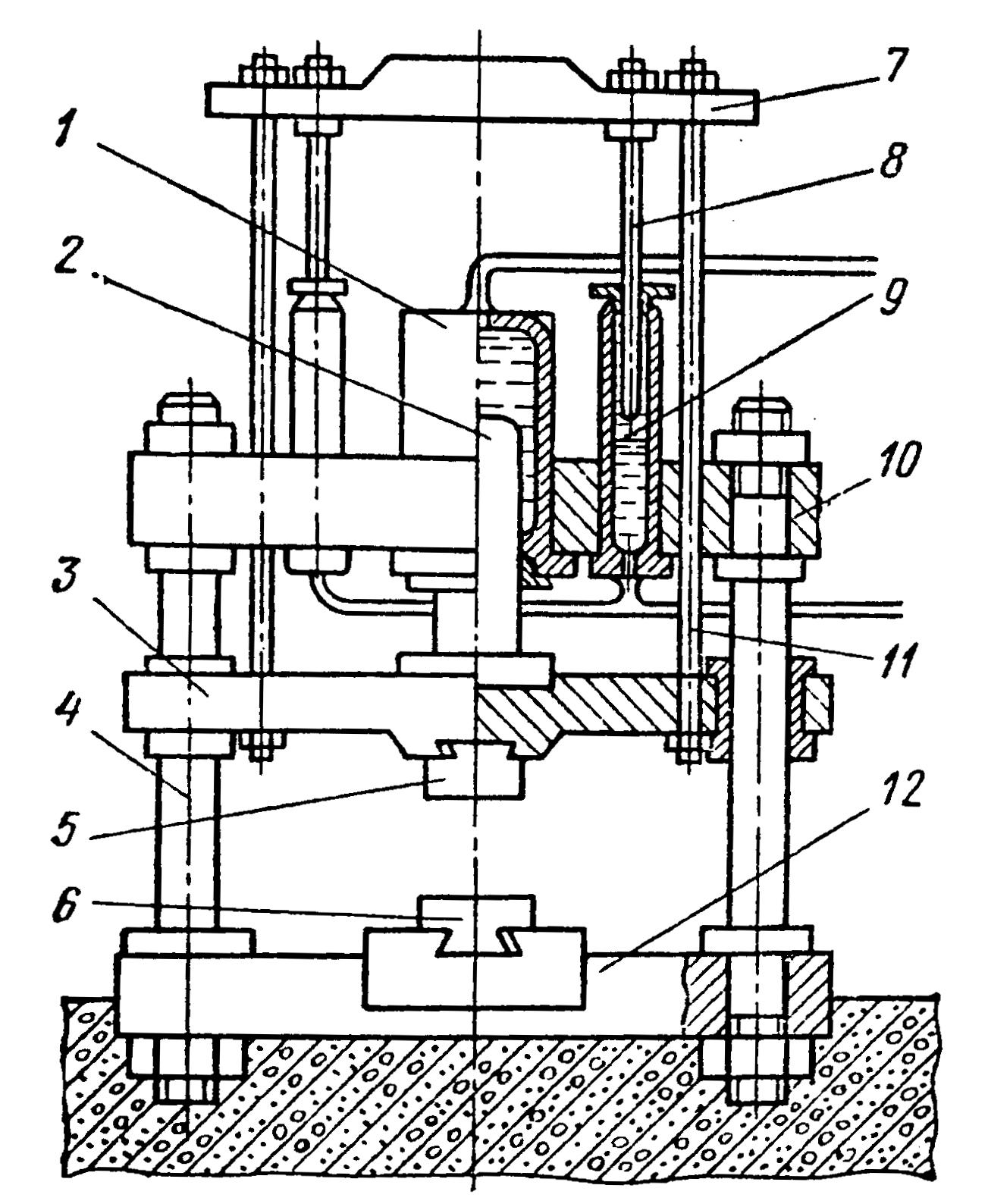

Рама станка чаще всего изготовляется из стального швеллера или уголка разной номенклатуры. Толщина металла должна быть 2 или более миллиметров. Конструкция самодельного гидравлического оборудования состоит из нижеперечисленных элементов:

- узел крепления – мобильный шток может быть размещен как вверху, так и внизу;

- упорный столик – на него будет крепиться обрабатываемый полуфабрикат;

- основа (каркас) – на нее монтируется силовая установка и упорный столик. Внизу для улучшения устойчивости предусматриваются ножки с возможностью регулировки по высоте.

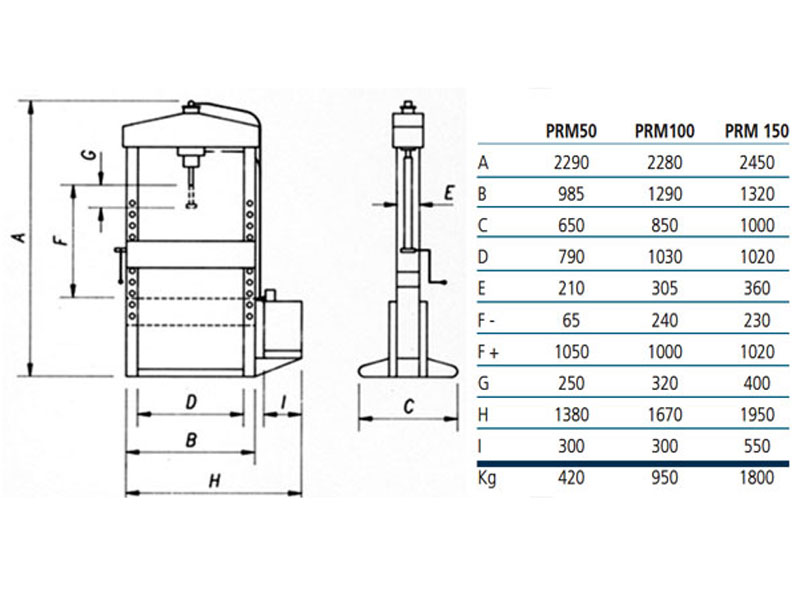

Заблаговременно рекомендуется изучить заводское оборудование, на базе найденных технических характеристик и требований, самому спроектировать оптимальную машину.

Гидравлический пресс своими руками: пошаговая инструкция

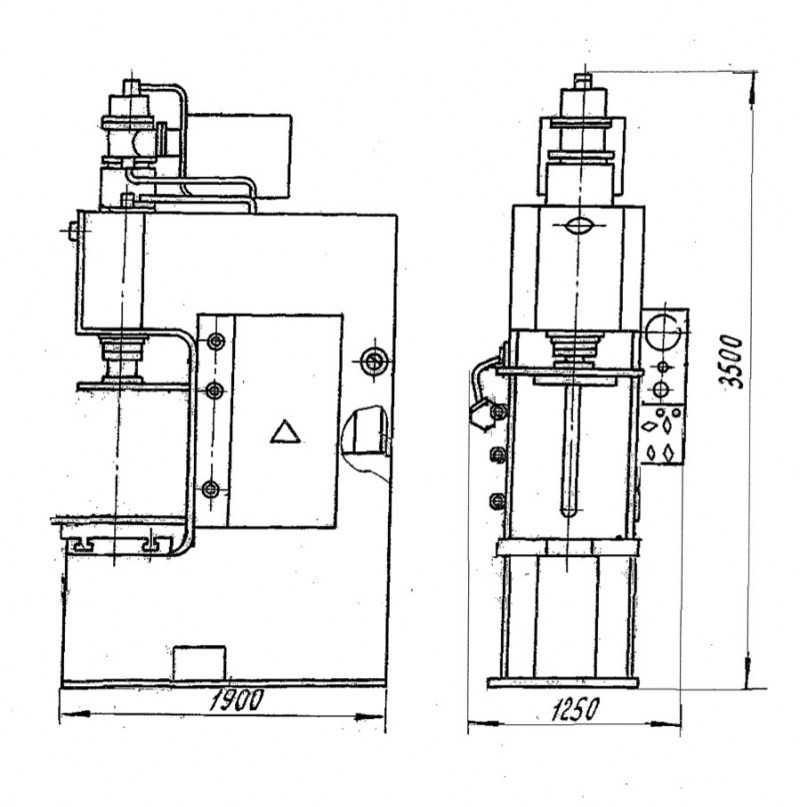

Рис.1 ‒ Чертеж гидравлического пресса

Сперва выполняется точная техническая документация, которая обязана содержать все необходимые для правильной работы конструкции компоненты. Также должны быть указаны эксплуатационные и механические свойства — геометрические размеры, параметры металла, грузоподъемность будущей машины.

Предварительно подбирается необходимый перечень приспособлений и расходные материалы. Для обрабатывания и сваривания стальных составляющих, будет необходим сварочный агрегат, дрель, комплект метизов. Формирование составляющих для механического гидравлического оборудования можно выполнить за счет газового резака или болгарки. Для закрепления нажимного винта или гидроцилиндра, понадобится проделать отверстия в его раме.

Советы для правильной сборки оборудования:

- Каркас. Рама выполняется с применением швеллеров №6…8. Соединения выполняются двумя методами: сварочной установкой или при помощи болтов.

- Упорный столик. Наиболее удачное решение будет, если установить два швеллера с зазором.

- Крепеж домкрата. Его можно смонтировать в верхней области каркаса. Для увеличения работоспособности выполняется удлиненная рукоятка.

После завершения всех сборочных работ, пресс необходимо обработать при помощи грунтовки и вскрыть водоэмульсионной краской. Испытания нужно начинать с обработки тонких полуфабрикатов, далее понемногу увеличивая усилие.

Если пользоваться цилиндром и насосом — следует рационально подбирать их технические характеристики. В частности это касается максимального значения нагнетаемого усилия. Комплектация и монтирование самодельных цилиндров не советуется. Это также касается вышедших из строя, но затем восстановленных моделей.

После проектирования технической документации и подготовки требуемых приспособлений, подручных средств, материалов, будет понятно, как правильно сделать гидравлический пресс самостоятельно.

- Для начала весь металл режется согласно размерам, указанных на чертеже. Выполняются отверстия, если их предусматривает конструкция, на указанных заготовках.

- Затем из предварительно порезанной трубы квадратного или круглого сечения сваривается остов, швы провариваются вверху и внизу.

- Сверху при помощи сварки крепится соответствующая стальная пластина нужных габаритов. За счет сварочного аппарата изготавливается П-образная конструкция, которая надежно приваривается к каркасу – станина подготовлена.

- Далее делается мобильный рабочий столик. Для этого используется швеллеры или трубы, отрезанные на мерные длины. Монтируя трубу между стоек рамы, с боков приставляются рейки, вся конструкция подвергается стягиванию винтами и гайками.

- Съемный регулируемый упор делается по аналогии, но в рейках напротив стоек просверливаются отверстия для фиксирования на требуемом уровне.

- Далее в заблаговременно определенных областях закрепляются оттягивающие пружинные элементы.

- Оттянув мобильный рабочий столик, устанавливается домкрат.

Таким образом, гидравлический пресс готов. Когда прессом не выполняется никаких механических работ, домкрат легко извлекается и используется по своему непосредственному предназначению.

После обладания подобным механическим оборудованием, ваши ремонтные работы станут намного легче, удобнее и позволят выполнять больший спектр необходимых задач.

Видео: гидравлический пресс своими руками.

Republished by Blog Post Promoter

Как сделать пресс своими руками чертежи. Гидравлический пресс с электроприводом своими руками: комплектующие и сборка. Видео-обзор: гидравлический пресс своими руками

При выполнении различных работ в домашней мастерской нередко возникает необходимость воздействия на обрабатываемые детали методом прессования. О том, как сделать гидравлический пресс своими руками для выполнения таких операций, мы и поговорим в данной статье.

Устройство и функции гидравлического пресса

Гидравлический пресс – это такое оборудование, которое специально предназначено для обработки деталей и заготовок путем воздействия на них высоким давлением. Работает такой пресс за счет давления жидкости, воздействующей на элементы его конструкции.

Конструкция большинства гидравлических прессов предусматривает вертикальное расположение рабочего цилиндра, но есть и модели, в которых он расположен горизонтально. Различные модели прессов могут создавать рабочие усилия в диапазоне от нескольких десятков до нескольких тысяч тонн.

Принцип действия гидравлического пресса основан на законе Паскаля, известном нам из школьного курса физики. Конструкцию пресса составляют две рабочих камеры разного размера или, как их еще называют, цилиндры. Принцип работы гидравлического пресса, если описать его несколькими словами, заключается в следующем.

В меньшем из его цилиндров создается высокое давление рабочей жидкости, которая по соединительному каналу подается в камеру большего диаметра и воздействует на поршень, соединенный с рабочим инструментом. Последний и оказывает давление на обрабатываемую деталь, которая располагается на жесткой опоре во избежание ее перемещения под его действием. В качестве рабочей жидкости во всех гидравлических прессах используются специальные масла.

Наиболее широкое применение гидравлические прессы нашли при выполнении таких операций над металлическими деталями, как штамповка, ковка, правка, гибка, выдавливание труб и других профилей. Кроме того, при помощи таких прессов выполняется брикетирование, пакетирование и прессование различных материалов (как правило, для этих целей используется мини-пресс).

Устройство гидравлического пресса позволяет активно использовать его как на предприятиях по производству изделий из резины, пластика и древесины, так и в других областях. Разнообразие функций и сфер применения этого оборудования определяют существование его различных модификаций. Например, в продаже можно найти пресс гидравлический настольный, мини-пресс, пресс гидравлический напольный, пресс гидравлический ручной, прессы с манометром и без.

Варианты использования в домашних условиях

Применение гидравлического пресса в гараже или домашней мастерской достаточно распространено. Использовать такой пресс, отличающийся небольшими размерами, можно как при ремонте автомобиля, так и для выполнения работ другого характера.

В частности, с помощью такого компактного оборудования можно выполнить выпрессовку подшипников или сайлентблоков, а также запрессовать на их место новые детали. Помимо автомобильного ремонта, гидравлический пресс можно использовать для гибки металлических деталей, создания требуемого давления при склеивании поверхностей, брикетирования отходов, для выдавливания масла и жидкости. Заводское оборудование подобного назначения (даже ручной гидравлический пресс) стоит немалых денег, и приобрести его могут не все желающие. Между тем, можно сделать такой пресс своими руками, затратив средства только на приобретение необходимых материалов.

Что примечательно, конструкция изготовленного дома гидравлического пресса сразу может быть адаптирована для решения определенной задачи с конкретной деталью или заготовкой. Сделанный своими руками пресс не займет много места, для его размещения будет достаточно выделить немного места в мастерской или гараже. Подробная инструкция о том, как сделать гидравлический пресс, приведена ниже. В конце статьи также размещено видео на эту тему.

Конструкция домашнего пресса

Гидравлические прессы, сделанные своими руками, не должны обладать слишком уж выдающимися техническими характеристиками, вполне достаточно, чтобы они развивали усилие в 10–20 тонн. Этот параметр самодельного гидравлического пресса зависит от того, какие действия вы соберетесь с его помощью совершать.

Один из самых распространенных и простых вариантов самодельного пресса

Существует ряд других параметров, которым соответствуют не только промышленные, но и самодельные бытовые гидравлические прессы:

- размеры;

- масса оборудования;

- ход поршня;

- наличие в конструкции пресса манометра;

- характеристики используемой станины.

В самодельных прессах давление в рабочем цилиндре обычно создается при помощи ручного гидравлического насоса, который может быть как встроенным в конструкцию такого устройства, так и расположенным отдельно от него. Такая конструктивная особенность зависит только от того, какое оборудование вы выберете для изготовления такого приспособления. Очень легко сделать своими руками гидравлический пресс, если взять за основу его конструкции домкрат бутылочного типа. У такого домкрата, что удобно, в конструкции уже предусмотрен встроенный ручной насос.

Гидравлический домкрат бутылочного типа отлично подходит для использования в сделанном своими руками гидропрессе

Прежде чем вы соберетесь приобретать подходящий домкрат для изготовления домашнего гидравлического приспособления, важно определиться, какие задачи вы будете решать с его помощью. От этого зависит как конструктивная схема ручного гидравлического пресса, так и усилие, которое он будет развивать. Следующее действие – это разработка чертежа гидравлического пресса, который вы собираетесь изготовить своими руками. Можно, конечно, найти такой чертеж в Интернете и даже посмотреть фото и видео процесса изготовления пресса из гидравлического домкрата своими руками. Но в таком случае вы столкнетесь с необходимостью подгонять имеющиеся у вас приспособления под чужой самодельный пресс.

Разработка чертежа вашего будущего самодельного пресса начинается с того, что решается вопрос о том, по какой схеме он будет работать. Здесь есть всего два варианта.

- Домкрат будет расположен в нижней части пресса – на его станине – и давить будет вверх.

- Домкрат закрепляется в верхней части конструкции пресса и давит, соответственно, вниз.

Однако при выборе схемы работы самодельного пресса следует учитывать тот факт, что для основной части домкратов, выпускаемых современной промышленностью, единственно правильным является расположение давящим штоком вверх, и размещать их по-другому просто не допускается. Именно поэтому чаще всего за основу берется первая схема гидравлического пресса. Второй вариант используют только в тех случаях, когда требуется изготовить своими руками гидравлическое оборудование для выпрессовывания подшипников или втулок из отдельных узлов и механизмов.

Вариант пресса с нижним расположением домкрата

Что следует учитывать при разработке чертежа самодельного пресса

Несущим элементом любого пресса, в том числе и самодельного, является станина, к разработке чертежа которой следует подойти максимально ответственно. Конструктивно станина представляет собой раму, внутри которой располагается домкрат с рабочим инструментом, оказывающим давление на деталь или заготовку.

Вид станины может значительно отличаться в зависимости от назначения пресса

Рама гидравлического пресса, сделанного своими руками, должна обладать высокой прочностью, так как она будет испытывать нагрузки сразу в двух направлениях. Домкрат, создающий определенное усилие, будет одновременно давить на верхнюю и нижнюю часть рамы, стремясь как бы разорвать ее. Именно поэтому при расчете рамы и выборе материалов для ее изготовления ее прочность обеспечивают с запасом.

Нижнюю часть станины – ее основание – разрабатывают с учетом того, что она должна обеспечивать высокую устойчивость всей конструкции. Рассчитывая ширину внутреннего проема рамы самодельного пресса, учитывают как размеры деталей и заготовок, которые на нем будут обрабатываться, так и суммарные габариты всех составных элементов будущего пресса.

Еще один вариант станины с простейшей конструкцией основания для обеспечения устойчивости

При расчете высоты внутреннего проема рамы суммируют следующие параметры: высоту домкрата, желаемую величину свободного хода его штока, толщину рабочего органа и детали, которую необходимо обрабатывать. Если самодельный пресс изготавливается по первой схеме, то его конструкция выглядит следующим образом: домкрат устанавливается на нижнее основание, а деталь – в верхней части рамы; усилие от домкрата на деталь передается через его шток и подвижную рабочую платформу, двигающуюся по направляющим в боковых элементах рамы.

Для того чтобы обеспечить возврат штока в исходное состояние, используются две пружины, нижняя часть которых крепится к основанию, а верхняя – к подвижной рабочей платформе. Если вы решили сделать пресс из домкрата своими руками, то очень важно правильно рассчитать жесткость пружин, чтобы они эффективно выполняли все возложенные на них функции.

При реализации второй схемы на нижнее основание помещается деталь, а домкрат устанавливается на подвижную платформу, к которой также крепятся пружины, связывающие ее с верхней перекладиной рамы. Как в первом, так и во втором случае в месте контакта штока с подвижной платформой или верхней перекладиной рамы делается так называемое гнездо, в качестве которого можно использовать отрезок трубы соответствующего диаметра.

Невозможность регулировки высоты рабочей зоны упрощает конструкцию, но значительно ограничивает варианты использования пресса