Чертежи фрезерного станка своими руками по дереву: инструкция, чертежи, как сделать самодельный станок.

alexxlab | 14.02.2023 | 0 | Разное

Как сделать самодельный фрезерный станок по металлу своими руками?

- Главная

- Прочее

- Как сделать самодельный фрезерный станок по металлу своими руками?

Домашний станок для фрезерования – незаменимое оборудование для обработки металла и других материалов своими руками. Если задаться целью, можно соорудить мини-копию промышленного оборудования, значительно сэкономив на комплектующих, при этом станок можно дополнительно наделить и токарными функциями. Самодельный фрезерный станок по металлу изготавливается достаточно несложно, в процессе изготовления необходимо лишь запастись терпением и иметь под рукой подробные чертежи, свойственные серийному оборудованию.

Самодельный фрезерный станок по металлу

Самодельный фрезерный станок по металлу своими руками

Домашний фрезер является отличным помощником для обработки металлических или деревянных изделий в тех случаях, когда использование ручного инструмента не принесет желаемого результата. Можно в таком случае обратиться в мастерскую, но такие услуги не всегда стоят дешево. Обладая определенными навыками, можно собрать своими руками фрезерный станок по металлу простейшего типа или более сложную модель. Соответственно, у более простого типа станка, собранного на основе обычной дрели, функционал будет скромнее, чем у более сложного, оснащенного большим количеством комплектующих и работающего на основе электродвигателя. Если следовать инструкциям и чертежам, на основе которых собирают промышленные образцы фрезеров, для домашней мастерской можно соорудить станок, способный выполнять сложные технологические операции: вырезать изделия из металла или дерева, обрабатывать поверхности различной конфигурации, изготавливать пазы, фальцы, шлицы и т.п. При сборке станка можно опираться на видео-инструкции, которые можно найти в большом количестве в интернете.

Можно в таком случае обратиться в мастерскую, но такие услуги не всегда стоят дешево. Обладая определенными навыками, можно собрать своими руками фрезерный станок по металлу простейшего типа или более сложную модель. Соответственно, у более простого типа станка, собранного на основе обычной дрели, функционал будет скромнее, чем у более сложного, оснащенного большим количеством комплектующих и работающего на основе электродвигателя. Если следовать инструкциям и чертежам, на основе которых собирают промышленные образцы фрезеров, для домашней мастерской можно соорудить станок, способный выполнять сложные технологические операции: вырезать изделия из металла или дерева, обрабатывать поверхности различной конфигурации, изготавливать пазы, фальцы, шлицы и т.п. При сборке станка можно опираться на видео-инструкции, которые можно найти в большом количестве в интернете.

Но перед тем, как вы приступите к сборке самодельного станка, хотели бы предупредить, что, не зная всех тонкостей сборки устройства, в итоге оно может оказаться небезопасным для эксплуатации. Поэтому если возникают сомнения в работе устройства, собранного своими руками, обратите внимание на фрезерно-гравировальные станки с ЧПУ от отечественного производителя MULTICUT, которые имеют гарантию качества и большую производительность.

Поэтому если возникают сомнения в работе устройства, собранного своими руками, обратите внимание на фрезерно-гравировальные станки с ЧПУ от отечественного производителя MULTICUT, которые имеют гарантию качества и большую производительность.

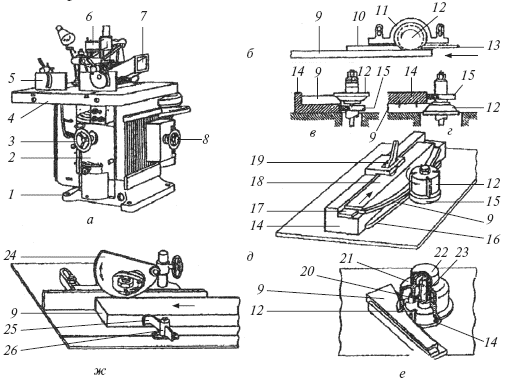

Конструкция и принцип работы

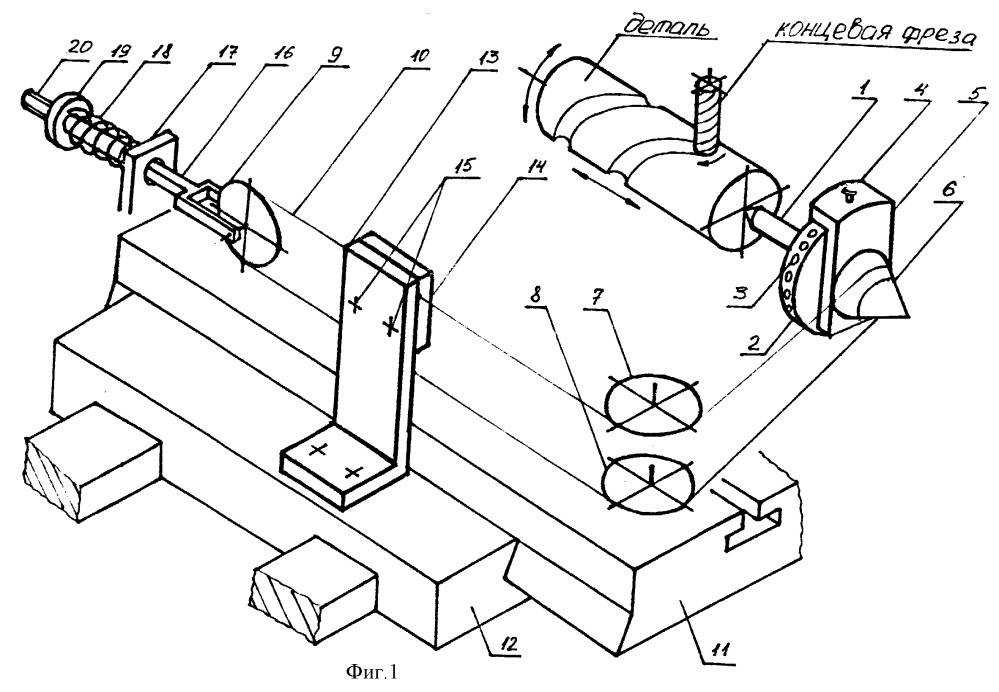

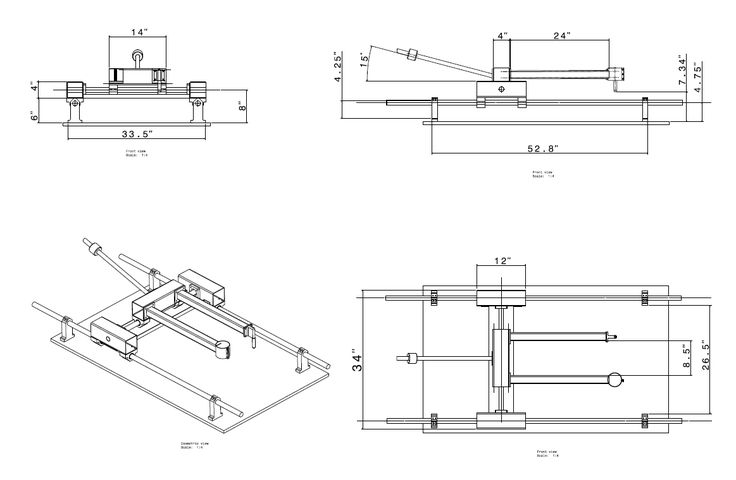

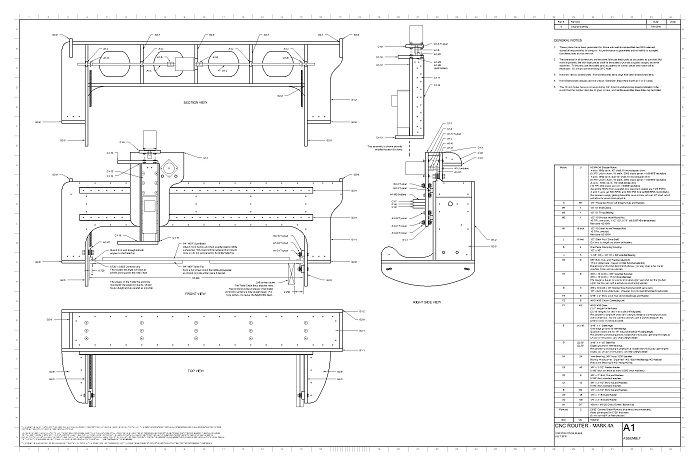

Фрезерный станок по металлу своими руками чертежи

Основой фрезеровочного станка является станина, которая должна быть жестко закрепленной и достаточно прочной для того чтобы выдерживать необходимую нагрузку.

Вторым важным элементом является ручная дрель или электродвигатель, выполняющие функцию привода для рабочего инструмента, которым служит остро заточенная фреза. Для фиксации заготовок из металла или дерева, а также их размещения для обработки используется фрезеровочный стол, оснащенный специальными креплениями. Все комплектующие должны быть высокого качества, поскольку от этого будет зависеть эффективность работы станка. Мощность фрезера, так же, как и его производительность, зависят от мощности привода и максимального числа его оборотов. Минимальная мощность домашнего станка должна составлять 500 вт, а для работы с более твердыми металлами понадобится двигатель мощностью 1,2-2 квт.

Минимальная мощность домашнего станка должна составлять 500 вт, а для работы с более твердыми металлами понадобится двигатель мощностью 1,2-2 квт.

Работа оборудования может осуществляться вручную или автоматически. Второй тип станка оборудован модулем ЧПУ, позволяющим свести к минимуму участие человека при обработке, заточке и прочей работе с металлом.

Мини-фрезерный станок по металлу своими руками

Мини фрезерный станок по металлу своими руками

Мини- фрезер ручной сборки состоит из электропривода из дрели, прикрепленной к станине. Чтобы собрать мини-фрезер, понадобятся следующие материалы:

- Металлические уголки № 25

- Швеллер

- Автомобильный домкрат

- Квадратная труба профилем на 20

- Штырьки из металла для осей

- Плотная фанера

- Конус Морзе

- Электропривод мощностью 400 вт

- Сверлильный патрон

Первым делом необходимо изготовить станину из швеллера, в итоге должна получиться сварная конструкция в виде буквы П. Далее, из металлического уголка, который прикрепляется болтами к колонне, изготавливаются вертикальные направляющие для передвижения фрезерной консоли. Непосредственно вертикальное передвижение консоли фрезера будет осуществляться с помощью автомобильного ромбовидного домкрата по амплитуде в 10см. Направляюще консоли изготавливаются из профильной трубы, к которой прикрепляются штырьки из металла с резьбой. Амплитуда перемещения вбок составляет 13 см, а по горизонтали – примерно 9 см.

Далее, из металлического уголка, который прикрепляется болтами к колонне, изготавливаются вертикальные направляющие для передвижения фрезерной консоли. Непосредственно вертикальное передвижение консоли фрезера будет осуществляться с помощью автомобильного ромбовидного домкрата по амплитуде в 10см. Направляюще консоли изготавливаются из профильной трубы, к которой прикрепляются штырьки из металла с резьбой. Амплитуда перемещения вбок составляет 13 см, а по горизонтали – примерно 9 см.

Из толстой фанеры изготавливается рабочий стол, который закрепляется к металлическому каркасу винтами. Чтобы добиться максимальной прочности рабочей поверхности, фанеру облицовывают текстолитом. Для этого вырезается заготовка в соответствии с размерами фанеры с припусками 25 мм. На текстолитовую деталь, а также на поверхность фанеры наносится клей, после склеивания процедура повторяется на оборотной стороне.

Из уголка и профильной квадратной трубы нужно сварить тиски, которые устанавливаются на столешницу, прикрепляясь саморезами. К приваренным перемычкам в станине прикрепляется дрель шпинделем книзу. К нему присоединяется конус Морзе со сверлильным или цанговым патроном. С помощью такого мини-агрегата можно обрабатывать или изготавливать изделия из мягких металлов – бронзы, алюминия.

К приваренным перемычкам в станине прикрепляется дрель шпинделем книзу. К нему присоединяется конус Морзе со сверлильным или цанговым патроном. С помощью такого мини-агрегата можно обрабатывать или изготавливать изделия из мягких металлов – бронзы, алюминия.

Данная модель фрезера отличается тем, что сама дрель неподвижна, а перемещается только консоль с деталью. Существует второй вариант подобного фрезера, когда изделие находится неподвижно, а дрель перемещается с помощью лифта вдоль станка. Чтобы изготовить лифт, необходимо вырезать из текстолита опорную пластину, установить на столешницу. К пластине прикрепляется пара параллельных стоек, по которым будет передвигаться каретка (с помощью толкающего механизма) с прикрепленным мини-фрезером. Лифт должен быть устойчивым, жестким, чтобы не возникало ни малейшего люфта, который может испортить изделие при обработке.

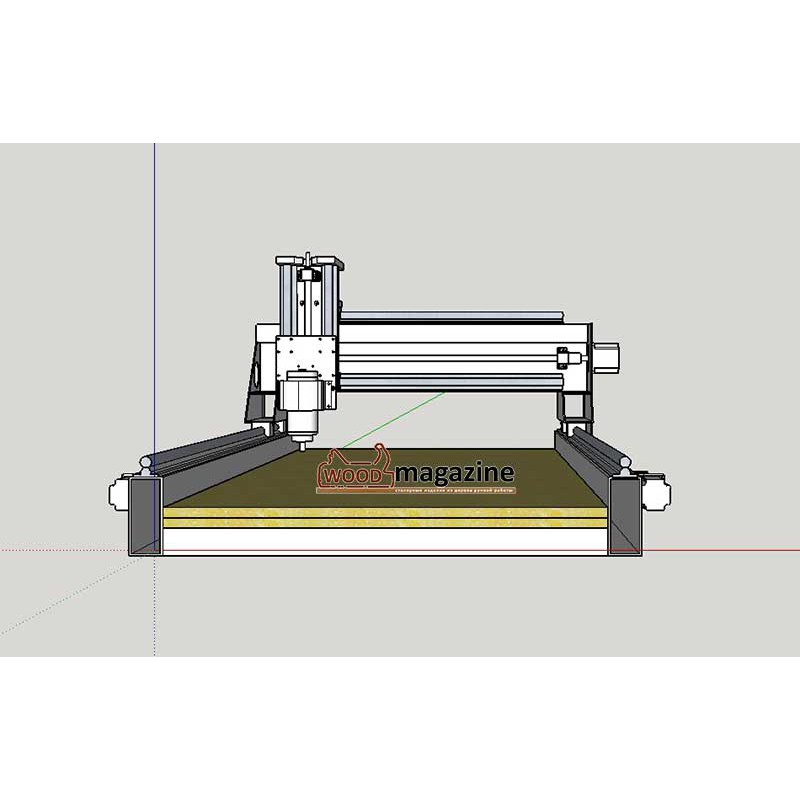

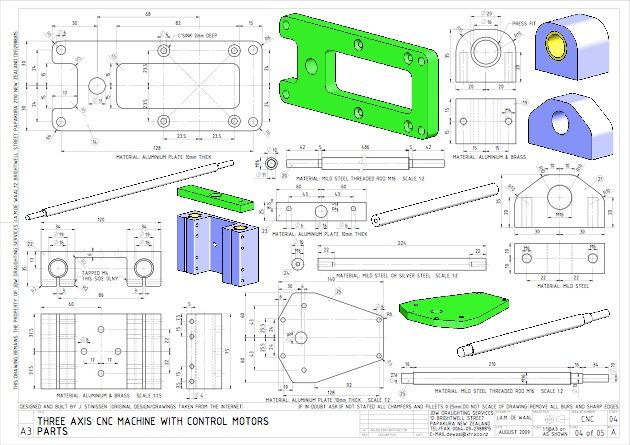

ЧПУ фрезерный станок по металлу своими руками

Чпу фрезерный станок по металлу своими руками

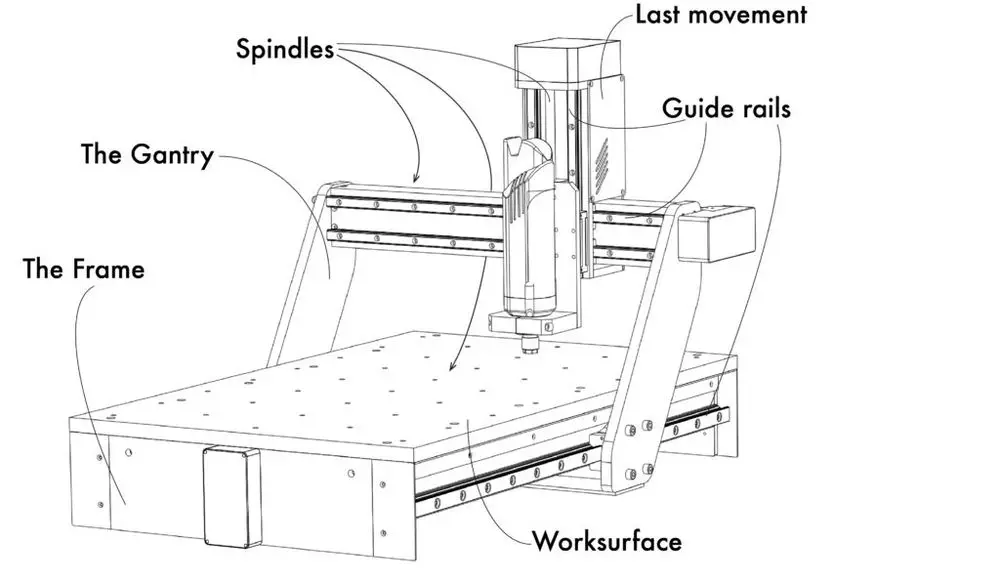

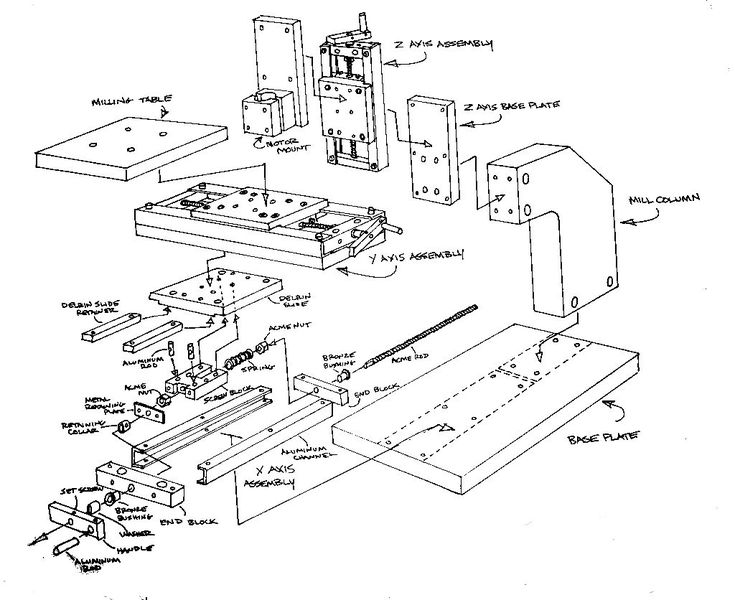

Станок ЧПУ технологически является более сложным, чем мини-фрезер, инструментом, состоящим из следующих комплектующих:

- Шарико-винтовая передача.

Она используется для изменения вращательных движений в возвратно-поступательные и наоборот.

Она используется для изменения вращательных движений в возвратно-поступательные и наоборот. - Вертикальные, поперечные и продольные направляющие. Они предназначены для приведения в движение портала со шпинделем по вертикали, рабочего стола вправо-влево и передвижения его по станине.

- Основание для крепления всей оснастки.

- Шпиндель, в котором закрепляется фреза для обработки металлических изделий.

- Рабочая поверхность (стол)

- Охлаждающая система для фрезы и шпиндельного узла.

ЧПУ-фрезер работает с помощью программного обеспечения, установленного на компьютер. В программе создается будущее изделие, рассчитывается в специальные коды, распознаваемые контроллером. Затем команда поступает к шаговым двигателям, которые перемещают шпиндель или фрезер в соответствии с контурами заготовки. Сам станок собирается по следующим этапам:

- Первым этапом сборки чпу фрезера является сборка электропривода и станины, на которой будут располагаться комплектующие и сам станок.

Она должна иметь прочную и жесткую конструкцию, располагаться на ровной поверхности. Мощность электропривода станка с чпу должна составлять 1-2 квт. В его роли можно использовать стационарный электромотор или электропривод из любого мощного ручного инструмента с большим количеством оборотов.

Она должна иметь прочную и жесткую конструкцию, располагаться на ровной поверхности. Мощность электропривода станка с чпу должна составлять 1-2 квт. В его роли можно использовать стационарный электромотор или электропривод из любого мощного ручного инструмента с большим количеством оборотов. - Устанавливается фрезеровочная консоль, колонны, все направляющие и шаговые двигатели. На этом этапе необходимо следить за тем, чтобы скольжение по направляющим производилось плавно и гладко. Кроме того, на этом этапе сборки чпу фрезера проверяется надежность крепления всех механизмов и их работоспособность. Название и точное количество необходимых элементов необходимо смотреть в точной инструкции и чертежах.

- На заключительном этапе проверяется работоспособность всего станка в целом перед установкой программного обеспечения.

- Элементы контроллера подсоединяются друг к другу в соответствии со схемой, подключаются к компьютеру, на котором установлено программное обеспечение и все необходимые драйверы.

Когда программное обеспечение будет установлено, необходимо загрузить нужные эскизы деталей. После этого выбирается нужный материал, устанавливаемый на рабочую поверхность, а также тип фрезы для этого материала.

Когда программное обеспечение будет установлено, необходимо загрузить нужные эскизы деталей. После этого выбирается нужный материал, устанавливаемый на рабочую поверхность, а также тип фрезы для этого материала.

Работа на оборудовании должна производиться только после ознакомления с правилами техники безопасности. Это касается как чпу фрезера, так и мини-агрегата. Во-первых, необходимо использовать средства защиты глаз и открытых частей тела от попадания металлической стружки. Во-вторых, нужно следить за тем, чтобы фрезерный узел не перегревался, иначе он может разлететься на куски, причинив вред здоровью. В-третьих, вся электроника и сеть должны иметь заземление, а электрическая сеть должна быть защищена от возникновения короткого замыкания.

Фрезерный станок по металлу своими руками: видео

25.11.2019

Вам будет интересно

Циркулярка (станок по дереву) своими руками

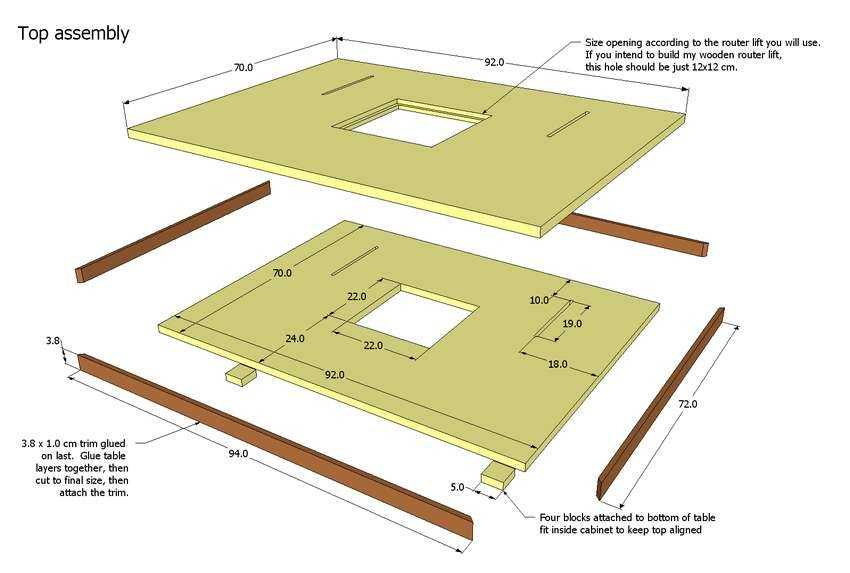

Фрезерный стол: конструкция, схемы, технология изготовления своими руками

Мастера прошлого производили декоративную обработку древесины вручную. Их творениями мы восхищаемся до сих пор.

Их творениями мы восхищаемся до сих пор.

Фрезерный станок по дереву: горизонтальный, вертикальный, пантограф, дупликарвер

Любой, кто более-менее серьезно работает по дереву, рано или поздно приходит к выводу, что получить высококачественное изделие без фрезеровки невоз

Строгальный станок – союзник каждого профессионального плотника

Станки, используемые в наших мастерских и производственных компаниях, обычно отличаются не только своими возможностями, но и критериями качества, к

Отрезной станок: обзор и реализация самодельных решений по металлу и дереву, конструкции, чертежи, нюансы

В мастерской домашнего умельца или ИП технического либо ремонтно-строительного профиля отрезной станок второй по нужности после сверлильного.

Отрезной станок: обзор и реализация самодельных решений по металлу и дереву, конструкции, чертежи, нюансы

В мастерской домашнего умельца или ИП технического либо ремонтно-строительного профиля отрезной станок второй по нужности после сверлильного.

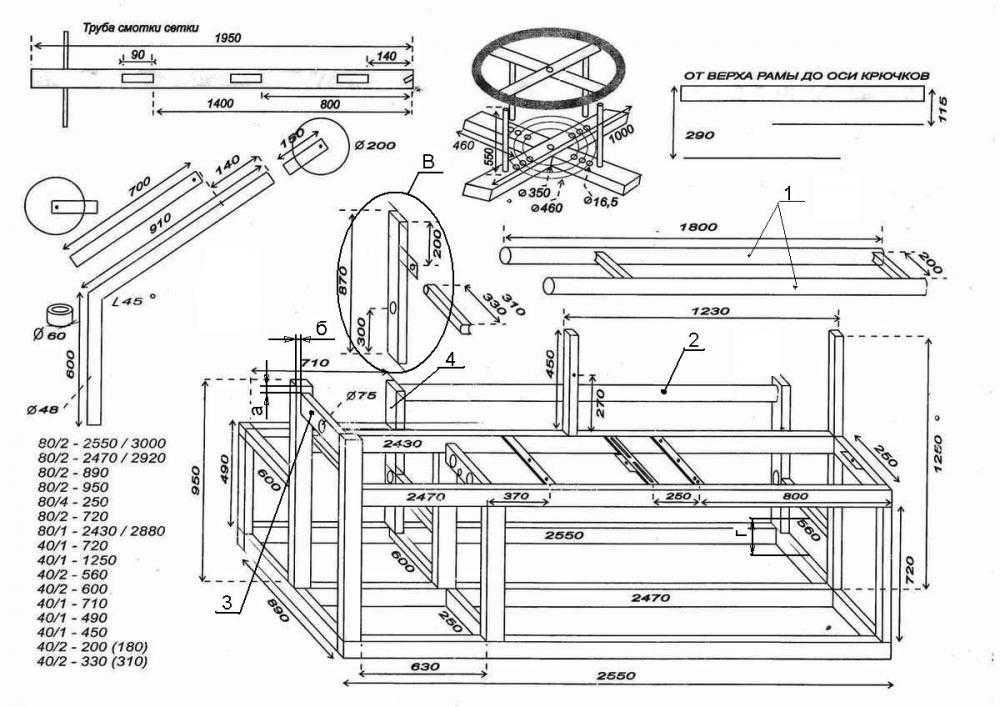

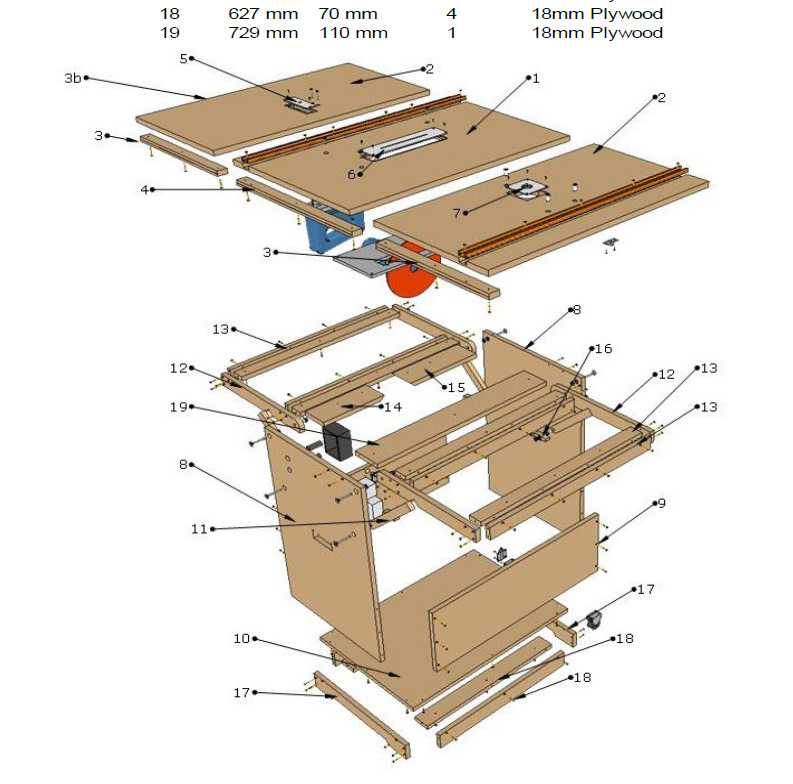

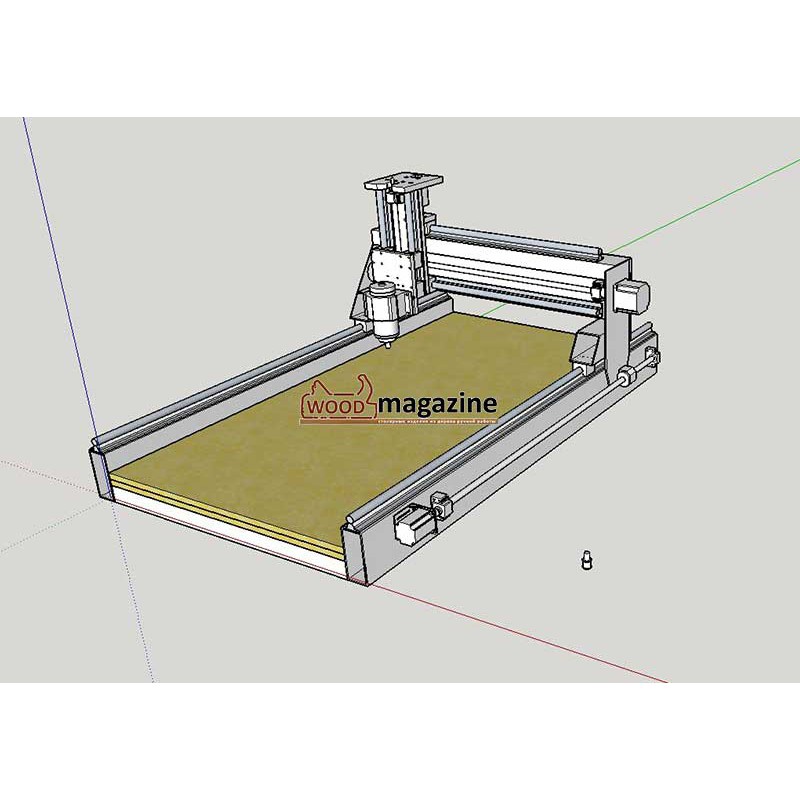

Как сделать фрезерный 3D роутер из фанеры (полный проект и чертежи)

Как сделать 3D роутер из фанеры (полный проект и чертежи)

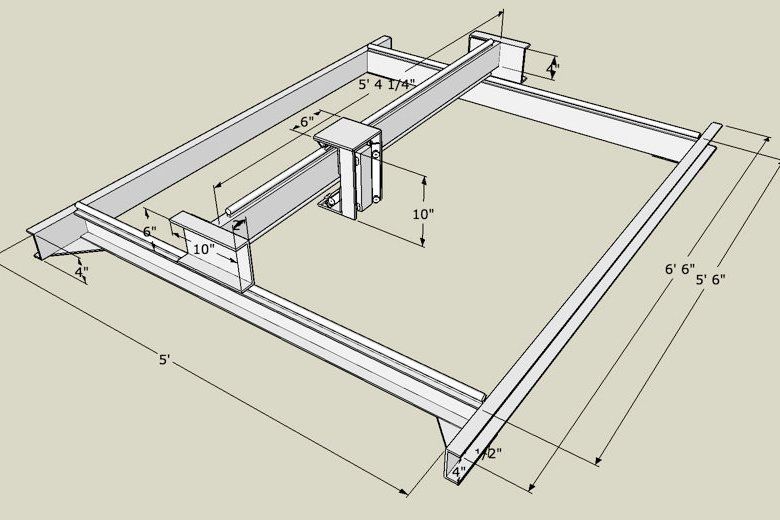

Идея возникла после преодоления трудностей и потери времени при подготовке к определенным работам с ЧПУ. Иногда я тратил больше времени на подготовку к ЧПУ, чем на саму работу. С этим ручным маршрутизатором вы можете делать отверстия или фрезеровать очень быстро. Зажим 43 мм делает его очень универсальным, и вы можете заменить фрезерный инструмент, чтобы сверлить очень быстро.

Габаритные размеры: высота 800 мм, ширина 740 мм и глубина 700 мм.

Полезные размеры: 425 мм по оси X, 535 мм по оси Y и 185 мм по оси Z.

Что вам понадобится:

- Деревообрабатывающий инструмент

- Лист из фанеры толщиной 18 мм (2500×1250 мм)

- 32 шарикоподшипники (608)

- 5 погонных метров L перфил стали (1 мм толщина)

- 500 мм стальной труба, 10 мм наружный диаметр и 8 мм внутренний

- Много метрических винтов М8 и М6мм

- Много шайб М8 и М6мм

- Много шурупов

- № 23 Металлическая пружина 140 х 22 мм

Конечно, в киберпространстве много деревянных столов маршрутизаторов и планов фрезерных станков с ЧПУ. Что делает этот проект заслуживающим внимания, так это набор функций и продуманность того, как все это собрано и разработано для максимальной универсальности. Этот стол фрезерного станка можно использовать в качестве 3-осевого сверлильного станка, шлифовальной станции, 2D-фрезера, и вы можете выполнять фрезерование 3D простых фигур с помощью эталонной модели. Используя ряд аксессуаров, вы также можете вырезать круги, прямые квадраты и обрезать до 2D эталонной модели.

Что делает этот проект заслуживающим внимания, так это набор функций и продуманность того, как все это собрано и разработано для максимальной универсальности. Этот стол фрезерного станка можно использовать в качестве 3-осевого сверлильного станка, шлифовальной станции, 2D-фрезера, и вы можете выполнять фрезерование 3D простых фигур с помощью эталонной модели. Используя ряд аксессуаров, вы также можете вырезать круги, прямые квадраты и обрезать до 2D эталонной модели.

Использование этого инструмента разнообразно. Я гитарный производитель, и мой план состоит в том, чтобы разработать несколько шаблонов гитарных корпусов и шеек, которые будут сделаны с помощью 3D Router, без включения моего ЧПУ. Кроме того, он также может быть использован для других работ по дереву. Я попытался сделать дизайн, который может быть легко построен, с довольно простым и дешевым.

Я разработал проект в Autocad, 3D-модели, для которой я сделал несколько компоновок. Планы доступны на моем сайте. Части макета могут быть напечатаны в натуральную величину; Вы можете наклеить их на фанеру и вырезать, или просто использовать планы в качестве ориентира, а затем измерить, как я обычно делаю.

Планы доступны на моем сайте. Части макета могут быть напечатаны в натуральную величину; Вы можете наклеить их на фанеру и вырезать, или просто использовать планы в качестве ориентира, а затем измерить, как я обычно делаю.

youtube.com/v/ae8Lgmv_slw” type=”application/x-shockwave-flash”>

Скачать чертежи 3D роутера (41,5 Mb):

Чертежи 3D роутера

Автор: Suso Caamanho

пошаговая технология изготовления. Делаем фрезерный станок с ЧПУ своими руками

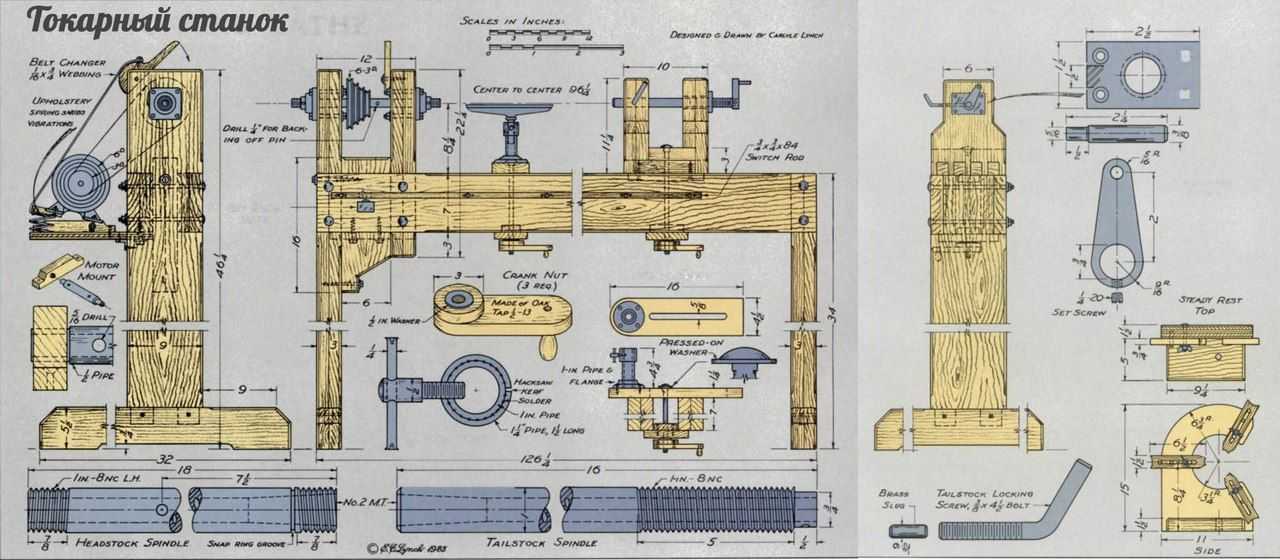

Как сделать токарный станок по дереву своими руками чертежи. Фрезерный станок по дереву своими руками: пошаговая технология изготовления. Делаем фрезерный станок с ЧПУ своими руками

Для домашней мастерской, в которой планируется работа по дереву, необходим соответствующий токарный станок. Не обязательно его покупать, если вам не нужно очень интенсивно над ним работать. Это как раз тот инструмент, который вполне по силам сделать своими руками даже ребенку. Конечно, под руководством взрослых.

Предлагаем вашему вниманию видеоурок, как сделать самодельный токарный станок по дереву по инструкции, которая была изложена в журнале «Юный техник». Для работы потребуется минимум деталей. Самая сложная деталь, которая Нужен в этой машине двигатель.Журнал рекомендовал использовать для этого двигатель швейной машины.

Для работы потребуется минимум деталей. Самая сложная деталь, которая Нужен в этой машине двигатель.Журнал рекомендовал использовать для этого двигатель швейной машины.

Возникла задача – сделать шахматную фигуру и восполнить недостающего слона.Все детали круглого сечения,то есть поперечного сечения который представляет собой круг, обрабатывается по этому принципу.Заготовка вращается и фреза снимает стружку.

Как раз под рукой был очень старый, но не утративший своей полезности журнал, в котором была опубликована статья о том, как сделать простой токарный станок для работы с деревянными заготовками. Этот станок состоит из станины, передней бабки, задней бабки, наконечника.

В передней бабке вращается шпиндель с патроном, получает вращение от электродвигателя. Задняя бабка может двигаться вдоль рамы, фиксируется в нужном месте клином. Подлокотник имеет свободу перемещения как вдоль, так и поперек рамы. Он также фиксируется клином. Заготовка зажимается между патроном передней бабки и конусом задней бабки. Режущий инструмент опирается на наконечник. Как сделать поворотную голову,.

Режущий инструмент опирается на наконечник. Как сделать поворотную голову,.

Так как большинство деталей этой машины деревянные, мастер взялся за ножовку. Детали, подвергающиеся наибольшим нагрузкам в процессе эксплуатации, укреплены приклеиванием фанеры с двух сторон. Основание и станина станка собираются из досок и станков.

Из металлических деталей потребовался конус от велосипедного руля. Чтобы переделать его в патрон токарного станка, мне пришлось просверлить в нем 2 отверстия и плотно вбить в них кусочки гвоздей.

Вот такой получился дизайн.

Второй металлический узел тоже от велосипеда. А именно ось переднего колеса. На него навинчивается заранее подготовленный патрон и туго обматывается контргайкой. Вот так была собрана головка.

Осталось передать вращение патрону на противоположном конце оси для фиксации шкива ременной передачи. В журнале предложили вырезать электролобзиком 3 круга и впилить в них лобзиком шкив. А вот круги, вырезанные электролобзиком, получаются не очень ровными. Поэтому было принято решение сделать круглорез. Для этого с одной стороны деревянного бруска забивается и остро затачивается гвоздь. И с обратной для удобства ручки. Планка с прикрепленной к ней булавкой является основанием инструмента. Диаметр штифта равен диаметру велосипедной оси. С помощью такого инструмента вырезаются круги из фанеры.

Поэтому было принято решение сделать круглорез. Для этого с одной стороны деревянного бруска забивается и остро затачивается гвоздь. И с обратной для удобства ручки. Планка с прикрепленной к ней булавкой является основанием инструмента. Диаметр штифта равен диаметру велосипедной оси. С помощью такого инструмента вырезаются круги из фанеры.

В одном месте при работе машины создается довольно сильное напряжение.

Поэтому нужно основательно подтянуть гайки. Для задней бабки выбирается деревянный брусок, толщина которого позволяет ему перемещаться между станинными направляющими.

Для начала в бруске делается продолговатое отверстие. Чтобы задняя бабка не провалилась на раме, по бокам бруска были приклеены две планки.

Изготовление наконечника для мини-токарного станка.

Основание подставки для рук представляет собой фанерный прямоугольник с двумя продольными пазами. Он включает в себя две металлические пластины, закрепленные по бокам деревянного бруска. Чтобы они не вылезли наружу, используется проволочный штифт. В качестве помощника выступает также небольшой деревянный брусок со скошенной вершиной. Для увеличения прочности его закрывают крышкой из кровельного железа. Использовались ножницы по металлу и деревянный молоток.

Чтобы они не вылезли наружу, используется проволочный штифт. В качестве помощника выступает также небольшой деревянный брусок со скошенной вершиной. Для увеличения прочности его закрывают крышкой из кровельного железа. Использовались ножницы по металлу и деревянный молоток.

Оснащение токарного станка по дереву электроприводом.

Чтобы не отступать от инструкции, размещенной в журнале “Юный техник”, был использован моторчик от старой швейной машинки.

Перед проводкой необходимо обесточить устройство. Электрические контакты должны быть надежными, иначе при работе проводка будет нагреваться. Это может навлечь на вас большие неприятности. Поэтому провода хорошо защищены и плотно скручены, а еще лучше припаяны. Само собой разумеется, что места подключения должны быть надежно изолированы.

Пригодился резиновый ремень от старого магнитофона.

Результат.

Теперь станок своими руками наконец-то готов и можно приступать к токарной обработке. Это очень увлекательное дело. Это заметил еще Петр Великий.

Это заметил еще Петр Великий.

С помощью несложных операций бревно обычно превращается в красивую шахматную ладью.

Токарный станок самодельный для работы по дереву очень полезная вещь для дома настоящего мастера, с ним можно делать самые разные полезные, или просто красивые вещи.

Позапрошлым летом я сделал токарный станок по дереву. Выяснились некоторые конструктивные недостатки и буду их устранять следующим летом в мастерской (в отстроенном сарае на даче, кстати, смотрите какой, а также). Размеры машины; длина 800 мм, ширина 400 мм, высота 350 мм. Позволяет затачивать заготовки диаметром до 250 мм и длиной до 200 мм (на планшайбе, т.е. без центрирования задней бабки) и с центрированием задней бабки до 400 мм. Общий вид фото 1.

Токарный станок по дереву самодельный состоит из:

- привод-электродвигатель от насоса

- Передняя бабка (старый мощный электрический точильный камень на два точила)

- резцовые опоры с регулировкой и резцовой опорой

- задняя бабка из детали старой мощной дрели Металлический каркас

- .

При изготовлении токарного станка использовался обычный слесарный инструмент:

- дрель со сверлами

- файлов

- Шлифовальный станок угловой малый(болгарка с отрезным и зачистным дисками) Электросварочный аппарат

- с электродами 3 мм и 2 мм.

Куплены на рынке металлический профиль(швеллер) и уголок, несколько труб двух диаметров (чтобы одна труба входила в другую), полоса 40 мм и полоса 20 мм. на общую сумму 600 руб. Фото 2. В гараже был найден необходимый крепеж. Отдельно купил приводной ремень у какого-то (шел по длине).

Передняя бабка от болгарки подошла по всем параметрам – высоко расположенная ось вращения, упорные защищенные подшипники на оси, четыре алюминиевые шайбы для крепления абразивных дисков. К двум шайбам с левой стороны крепятся сменные диски для изменения скорости, а с правой стороны установлена планшайба для установки болванки (тоже изготовленной из одной из шайб) На фото также видна часть сверла (старая сгоревшая Советский еще) – патрон и металлический корпус. Это как раз самый недоделанный узел машины.

Это как раз самый недоделанный узел машины.

Недостатки: стойка слабовата, нет ходового винта для перемещения передней бабки (передвигается рычагом с фиксацией гайкой). Сам патрон удобен и по умолчанию допускает усилия вдоль оси патрона.

На фото 4 станины с суппортом. Он может перемещаться вдоль рамы и поперек, фиксируясь барашковой гайкой. На суппорте есть подставка (труба в трубе) для установки высоты упора для фрез. Для подбора диаметров шкивов (т.е. изменения скорости заготовки) использовался график (найденный в Интернете) – зависимость скорости от диаметра заготовки и твердости древесины. Выбираются две частоты, которые перекрывают друг друга. Кроме того, для некоторых мелких работ с твердой древесиной можно использовать двигатель болгарки, т.е. с выключенным приводом (сняв ремень и выключив двигатель). Таким образом я могу установить три скорости – 800, 2000, 3000 об/мин. почти покрывая мои потребности.

Планшайба просто навинчивается на ось точилки (т.е. бабку) после установки болванки.

Планшайба просто навинчивается на ось точилки (т.е. бабку) после установки болванки. Для крепления мотора была изготовлена площадка из толстой фанеры, на которой еще и шпиндельная бабка (тем самым увеличилась возможность токарной обработки большего диаметра). Для регулировки натяжения ремня мотор стоит на небольшой пластине (фото нет), которая имеет возможность перемещаться по платформе и фиксироваться на ней. Как правило, свою оснастку изготавливают профессионалы, выбравшие эту работу или хобби. другой вид. Купила в первый раз готовые и недорого – пять резцов по 350 руб. На этом станке было вырезано довольно много сувениров, которые продавались друзьям и знакомым – солонки, шкатулки, простые и сегментные токарные вазы (из нескольких пород дерева в одном изделии), чашки, большие декоративные тарелки на стену, розетки и т.д. Об этом в следующих статьях.

Самодельный токарный станок для работы по дереву – очень полезная вещь для дома настоящего мастера, с ним можно делать самые разные полезные, или просто красивые вещи.

Позапрошлым летом я сделал токарный станок по дереву. Выяснились некоторые конструктивные огрехи и буду их устранять следующим летом в мастерской (в перестроенном сарае на даче, кстати, посмотрите какой красивый камин для дачи можно сделать своими руками, а также самодельный солнечный коллектор для дачного область). Размеры машины; длина 800 мм, ширина 400 мм, высота 350 мм. Позволяет затачивать заготовки диаметром до 250 мм и длиной до 200 мм (на планшайбе, т.е. без центрирования задней бабки) и с центрированием задней бабки до 400 мм. Общий вид фото 1.

Токарный станок по дереву самодельный состоит из:

При изготовлении токарного станка использовался обычный слесарный инструмент:

- дрель со сверлами

- файлов

- малая угловая шлифовальная машина (болгарка с отрезными и чистящими дисками) Электросварочный аппарат

- с электродами 3 мм и 2 мм.

Приобрел на строительном рынке металлический профиль (швеллер) и уголок, несколько труб двух диаметров (чтобы одна труба входила в другую), полосу 40 мм и полосу 20 мм. на общую сумму 600 руб. Фото 2. В гараже был найден необходимый крепеж. Отдельно купил приводной ремень от какой-то машины (шел по длине).

Передняя бабка от болгарки подошла по всем параметрам – высоко расположенная ось вращения, упорные защищенные подшипники на оси, четыре сплавные шайбы для крепления абразивных дисков. К двум шайбам с левой стороны крепятся сменные диски для изменения скорости, а с правой стороны устанавливается планшайба для установки болванки (тоже изготовленной из одной из шайб)

На фото также видна часть дрели (старой сгоревшей советской) – патрон и металлический корпус. Это как раз самый недоделанный узел машины.

Недостатки: подставка слабовата, нет ходового винта для перемещения передней бабки (передвигается рычагом с фиксацией гайкой). Сам патрон удобен и по умолчанию допускает усилия вдоль оси патрона.

Сам патрон удобен и по умолчанию допускает усилия вдоль оси патрона.

На фото 4 станины с суппортом. Он может перемещаться вдоль рамы и поперек, фиксируясь барашковой гайкой. На суппорте есть подставка (труба в трубе) для установки высоты упора для фрез.

Для подбора диаметров шкивов (т.е. изменения скорости заготовки) использовался график (найденный в интернете) – зависимость скорости от диаметра заготовки и твердости шкива древесина. Выбираются две частоты, которые перекрывают друг друга. Кроме того, для некоторых мелких работ с твердой древесиной можно использовать мотор точилки, т.е. с выключенным приводом (сняв ремень и выключив мотор). Таким образом я могу установить три скорости – 800, 2000, 3000 об/мин. почти покрывая мои потребности.

На фото мы видим обрезиненную втулку на оси электродвигателя, играющую роль ведущего шкива, два ведомых шкива (каждый из двух слоев десятимм фанеры) и планшайбу с отверстиями для само- саморезы, которыми крепится заготовка. Планшайба просто навинчивается на ось точилки (т.е. бабку) после установки болванки.

Планшайба просто навинчивается на ось точилки (т.е. бабку) после установки болванки.

Для крепления мотора была изготовлена площадка из толстой фанеры, на которой также находится передняя бабка (тем самым увеличивая возможность токарной обработки большего диаметра). Для регулировки натяжения ремня мотор стоит на небольшой пластине (фото нет), которая имеет возможность перемещаться по платформе и фиксироваться на ней. Как правило, профессионалы, выбравшие для себя эту работу или хобби, сами изготавливают оснастку – фрезы различных типов. Купила в первый раз готовые и недорого – пять резцов по 350 руб.

Для настоящего хозяина в доме огромное количество работы по дому и на даче, которую будет удобнее делать с помощью сделанного. токарный станок по дереву своими руками . Производственные машины стоят достаточно дорого, тем более, что купить все необходимое в достаточном количестве не получится. Но при наличии электродрели, свободного времени и определенного уровня навыков вы скоро сможете вытачивать самые разные деревянные детали.

Самодельный токарный станок по дереву

Может токарный станок и не самая нужная вещь в хозяйстве, но если вы разберетесь в принципе его работы, да еще и успеете изготовить самые элементарные элементы для отделки и строительства, то это будет серьезный повод для гордости о себе как о настоящем мастере на все руки.

Детали, которые можно сделать на самодельном токарном станке по дереву , могут быть разными. Это могут быть ноги. садовая мебель, балясины для перил и балконов, даже детали, ведь именно фигурные элементы будут отличать ваше изделие от других, для которых используется строганное, а не точеное дерево. Кроме того, гладкая поверхность деталей позволяет пользоваться более удобными вещами, не беспокоясь об острых краях и занозах.

Основными элементами, которые вам понадобятся для сборки всей конструкции, являются основание, иначе называемое станиной, а также передняя и задняя опоры, между которыми располагается заготовка. Общий размер готовой машины будет зависеть от габаритов, с которыми вы планируете работать. Кому-то подходит размер, а потому для кровати можно использовать довольно скромный брус, а для других размеров самого гаража будет недостаточно, соответственно кровать может достигать внушительных размеров. В любом случае его основная задача – обеспечить, чтобы вся конструкция оставалась стабильной при работе даже при высоких оборотах двигателя. Материалом для кровати или каркаса может быть брус или металлический профиль.

Общий размер готовой машины будет зависеть от габаритов, с которыми вы планируете работать. Кому-то подходит размер, а потому для кровати можно использовать довольно скромный брус, а для других размеров самого гаража будет недостаточно, соответственно кровать может достигать внушительных размеров. В любом случае его основная задача – обеспечить, чтобы вся конструкция оставалась стабильной при работе даже при высоких оборотах двигателя. Материалом для кровати или каркаса может быть брус или металлический профиль.

Вторым обязательным элементом является ведущий центр – это точка, в которой подключается двигатель, который будет вращать заготовку. Можно найти множество способов создания токарно-фрезерного станка по дереву своими руками с использованием разных двигателей. Нужно знать, что конструкция будет работать с двигателем любой мощности, но только достаточно мощные двигатели имеют возможность справиться с широким и длинным куском дерева, и даже качественно его обработать. Поэтому, если вам нужен станок для небольшого объема работ, но постоянно, например, вы все время делаете это своими руками, то лучше использовать достаточно мощный мотор, который есть у большинства электродрелей.

Поэтому, если вам нужен станок для небольшого объема работ, но постоянно, например, вы все время делаете это своими руками, то лучше использовать достаточно мощный мотор, который есть у большинства электродрелей.

Третьим обязательным элементом будет ведомый центр, он расположен на другом конце станины, закреплен так, чтобы удерживать второй конец заготовки и поддерживать вращение, которое через него передает ведущий центр. В большинстве простых конструкций его можно зафиксировать в одном положении, а для того, чтобы изменить размер заготовки потребуется открутить крепеж у основания и переместить ее вдоль каркаса в ту или иную сторону. В других конструкциях заранее предусмотрена возможность перемещения его по горизонтальной оси.

Собрать все основные элементы в один конструктор немного сложнее, чем сделать один. Необходимо помнить, что оба центра должны находиться строго на одном уровне, это необходимо для того, чтобы заготовка не вибрировала во время работы и точение происходило в соответствии с технологией. Все должно быть надежно прикручено, выверено, ничего не должно слететь или выпасть в процессе работы, так как речь идет о важных аспектах техники безопасности.

Все должно быть надежно прикручено, выверено, ничего не должно слететь или выпасть в процессе работы, так как речь идет о важных аспектах техники безопасности.

Чертежи токарного станка по дереву своими руками

Конечно, понять устройство самодельного агрегата на слух гораздо сложнее, поэтому лучше прибегнуть к инструкции по сборке. токарный станок по дереву своими руками, чертежи С условными обозначениями и, конечно, фотографиями основных элементов. Разобравшись с ними, вы увидите, что собрать все воедино не сложнее, чем сделать, особенно если четко следовать инструкции.

Вот простейший чертеж, по которому, имея в хозяйстве ручную электродрель, можно собрать токарный станок по дереву своими руками. Видео с процессом работы над подобным агрегатом, может подсказать последовательность сборки. Сначала на станину, которая фиксируется на поверхности стола защелкой, чтобы она была прочной, неподвижной (1), необходимо установить основание для ведущего центра – переднюю опору. На схеме эта деталь обозначена цифрой 2. Задача этой детали – стать местом, куда вставляется буровая головка и где ее можно разместить, надежно зафиксировав. Позже мы более подробно разберем, как это должно быть устроено.

На схеме эта деталь обозначена цифрой 2. Задача этой детали – стать местом, куда вставляется буровая головка и где ее можно разместить, надежно зафиксировав. Позже мы более подробно разберем, как это должно быть устроено.

Задняя опора, которую мы видим под номером 4, предназначена для фиксации в ней ведомого центра, она может как перемещаться по горизонтальной линии рамы, так и оставаться всегда на одном месте, фиксируясь саморезами. Как видите, крепления под №1 устроены так, что и одна, и вторая часть конструкции подвижны, что значительно упрощает задачу при значительном разбеге заготовок по габаритным размерам.

На следующем чертеже показано переднее опорное устройство, внутри которого закреплена дрель. Как видите, в регулируемой системе всегда есть отверстие, чтобы можно было положить инструмент внутрь и надежно зафиксировать его там, а затем вынуть обратно, открутив винты. Лучше всего ставить дрель вверх дном, так она будет намного устойчивее, что очень важно для корректной работы систем. При этом правильная работа его сверла никак не изменится.

При этом правильная работа его сверла никак не изменится.

Сделать токарный станок по дереву своими руками

Важный этап как сделать токарный станок по дереву своими руками – это устройство ведомого центра, поэтому он тоже должен вращаться, повторяя движения сверла. Для этого необходимо поместить внутрь него подшипник, который поможет получить такой результат.

Такой упорный подшипник можно легко взять из любого агрегата нужного размера. По опыту мастеров, проделавших такие манипуляции, может подойти выжимной подшипник от автомобиля ВАЗ. Вся конструкция сваривается так, чтобы надежность узлов была максимальной – острием будет заточенный болт, который должен будет утонуть в заготовке на достаточное количество сантиметров. Он приваривается к шайбе, которая приварена к корпусу подшипника, а с другой стороны, через другую шайбу, к нему приваривается блинный болт с резьбой и контргайка, помогающая регулировать длину центра и зафиксируйте его в выбранном положении.

Инструменты, которые понадобятся такому – сварочный аппарат, болгарка, отвертка, которыми фиксируются крепления передних бабок (опоры). Теперь можно с гордостью сказать, что для токарного станка по дереву своими руками патрон готов.

Центр конструкции должен находиться не на одной оси, расположенной между ведущим и ведомым центрами, а несколько ниже. Ведь это будет фокус ручного инструмента, и угол должен быть острым, но все же должен быть. Даже если вы делаете самое основание очага из деревянного бруска, верх его все же рекомендуется делать из металла. Обычно для этой цели идеально подходит металлопрокат – уголок, позволяющий надежно упирать в него инструмент, он прочен и не деформируется даже на больших скоростях.

Токарный станок по дереву своими руками фото

Принцип работы станка по дереву своими руками, фото который вы видите в нашей сегодняшней статье, довольно прост. В отверстие, которое мы предусмотрительно спроектировали в передней опоре, вставляется сверло и хорошо затягивается в тиски, фиксируемые гайкой.

В отверстие, которое мы предусмотрительно спроектировали в передней опоре, вставляется сверло и хорошо затягивается в тиски, фиксируемые гайкой.

Через зазор, равный длине обрабатываемой заготовки, устанавливается задняя бабка, которая после установки заготовки между долотом и остроконечным болтом затягивается контргайкой. Проверяете прочность посадки деревяшки внутрь, она не должна выходить с обоих концов, должна быть надежно посажена.

С левой стороны у вас привод, с правой стороны – задняя бабка, а посередине – металлический уголок. Включаем дрель в сеть, и заготовка начинает вращаться со скоростью, которая задается как скорость электроинструмента (естественно, очень хорошо, когда есть возможность вручную регулировать крутящий момент на электродрели). Вооружившись точилкой и плавно водя ею по поверхности металлического уголка, удалите стружку с заготовки, чтобы работа была безопасной, обязательно наденьте не только толстые защитные перчатки, но и пластиковые очки, а также респиратор для предотвращения попадания мелких частиц древесной стружки от попадания в дыхательные пути.

Очень сложно сделать такие, если у вас нет возможности сделать основные узлы на заказ на заводе. Ведь принцип работы любого копировального аппарата заключается в наличии дополнительных элементов, которые перемещаются сразу в нескольких плоскостях, что позволит получить на выходе идентичные изделия. Без запрограммированного станка сделать это своими руками очень сложно. В сети можно найти несколько видеороликов с примерами воплощения в жизнь тех или иных идей, но приготовьтесь, что процесс отладки копира может быть достаточно длительным. По отзывам тех, кто изготавливал такие устройства, несколько проще будет сделать на базе обычного фрезерного станка несколько отличающийся по функциональным особенностям фрезерно-копировальный станок.

В России массовое и профессиональное применение древесины и технологий деревообработки началось при Петре Великом. Первую профессиональную машину по дереву он привез из Голландии. На сегодняшний день такие машины достаточно популярны.

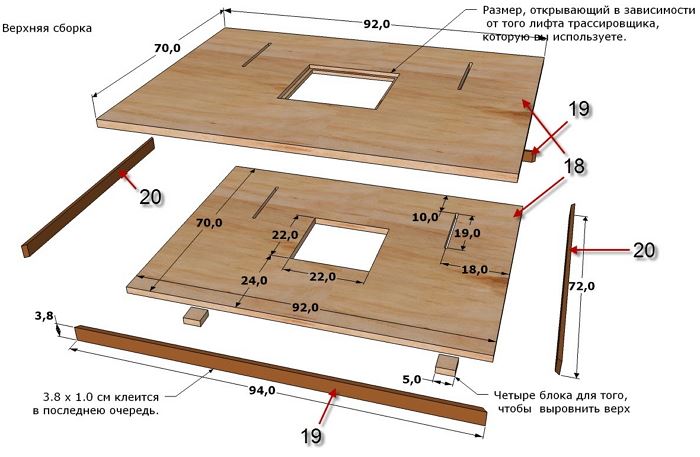

Чтобы сделать своими руками фрезерный стол, не нужно иметь никаких специальных знаний. В некоторых случаях такие столы намного удобнее фирменных заводских столов, используемых для фрезеровки.

В некоторых случаях такие столы намного удобнее фирменных заводских столов, используемых для фрезеровки.

Назначение станков деревообрабатывающих

Такие древесные агрегаты имеют различное назначение. Их можно использовать как для одной операции, так и для нескольких. Такие станки в основном изготавливаются на заводе, однако многие изготавливают их своими руками.

Большинство устройств являются многофункциональными , они способствуют экономии места в мастерской. После незначительных манипуляций с рамой агрегата его можно легко перепрофилировать для выполнения самых разных операций.

Профессиональная машинка – дорогое удовольствие, поэтому часто многие умельцы начинают делать ее своими руками. Затем его чаще всего используют в небольших мебельных мастерских.

Какими бы профессиональными ни были деревообрабатывающие станки, они способны сочетать только определенное количество методов обработки. Это объясняется тем, что в одних устройствах заготовка неподвижна, а в других совершает вращательно-поступательные движения.

Самодельный фрезерный станок со сверлом. К стальному профилю крепится шпиндель электродрели, в которую зажимается заготовка. С противоположной стороны устанавливается катушка или вращающийся зажим. Обработку проводят специальными резцами, которые следует держать при помощи рук. Этот способ обеспечивает изготовление простых деталей круглой формы.

Использование фрезерных станков по дереву

Среди множества фрезерных станков немногие используются для деревообработки. При изготовлении мебели обязательно используйте фрезеровку. Станок деревообрабатывающий предназначен для выполнения следующих операций:

- удаление четверти;

- сверление;

- выемка канавок;

- создание глубины и углублений заданной формы.

Например, для установки мебельной фурнитуры требуется углубление точной формы и глубины . Поэтому фрезерование позволяет очень легко и быстро добиться необходимых параметров, а это очень важно для производственных мощностей.

Наиболее удобным и поэтому довольно распространенным считается плоскошлифовальный фрезерный станок . Его легко сделать своими руками. самодельный прибор по дереву позволяет значительно сэкономить финансы при организации домашней мастерской.

Конструкция фрезерного станка

Такое деревообрабатывающее устройство обрабатывает деталь с помощью фрезы, совершающей вращательные движения. Заготовка либо жестко закрепляется, либо подается на фрезу с требуемой траекторией.

Fraser представляет собой цилиндрический стальной режущий инструмент , очень похожий на дрель. Однако, в отличие от него, фрезер имеет режущие кромки по всему корпусу. Благодаря этому можно удалять дерево одновременно в нескольких плоскостях. Маршрутизатор может работать в автоматическом, ручном и полуавтоматическом режимах.

Станок фрезерный состоит из следующих частей:

- Столешница.

- Параллельный упор.

- Пылесос для удаления стружки.

- Кровать.

- Шпиндель.

- Салазки для кормления.

Изготовление самодельного фрезерного станка

Материалы, которые потребуются для изготовления самодельного агрегата, найти достаточно легко, и стоят они совсем недорого. Именно поэтому самодельное фрезерное устройство стоит небольших денег. Можно использовать такой материал как: ламинированная фанера, лист ДСП.

Размеры будущего стола зависят от того, сколько свободного места будет в мастерской. Изготовление машины своими руками начинается с того, что берется 9Лист фанеры 0142 и распилить на части с помощью циркулярной пилы в соответствии с чертежом. Столешница и кровать считаются цельными деталями, именно поэтому изготавливаются в первую очередь.

В качестве основного режущего инструмента используется фрезерное устройство своими руками ручной фрезер . Для этих целей отлично подходят бывшие в употреблении приспособления, у которых по разным причинам ломаются направляющие.

Фрезер ручной крепится строго перпендикулярно к столешнице. Фрезерование листа организовано с помощью стандартного устройства. Также могут быть изготовлены специальные приспособления, чтобы свести к минимуму время и усилия, необходимые для изменения угла и глубины машины.

Фрезерование листа организовано с помощью стандартного устройства. Также могут быть изготовлены специальные приспособления, чтобы свести к минимуму время и усилия, необходимые для изменения угла и глубины машины.

Завершающим этапом производства самодельного станка является устройство параллельного забора . Это устройство способствует направлению заготовки к режущей кромке под строго заданным углом.

Сделать самодельный фрезерный станок достаточно просто, нужно лишь иметь минимальные навыки, чтобы без труда справиться с этой работой. Материал для этого агрегата общедоступен и достаточно дешев. Полученное устройство используется в основном для небольших мебельных мастерских.

9 проектов фрезерных станков для расширения набора инструментов и навыков

Для любителей «сделай сам» обработка металлов может стать невероятно полезным хобби. Независимо от того, занимаетесь ли вы деревообработкой, 3D-печатью или просто производством, как только вы приобретете некоторые базовые навыки, вы сможете обрабатывать огромное количество металлических деталей и инструментов — практичные вещи, которые вы можете использовать в своей мастерской или на всех видах машин. , автомобили, игрушки, мебель и многое другое.

, автомобили, игрушки, мебель и многое другое.

В этой статье мы рассмотрим девять проектов, которые можно выполнить с помощью фрезерного станка, одного из самых важных инструментов в механической обработке. Также обязательно ознакомьтесь с нашим аналогичным списком проектов токарных станков по металлу, когда закончите с этим.

Но прежде всего, почему мы фокусируемся на фрезерных станках?

В дополнение к вашим основным металлообрабатывающим инструментам, вам может понадобиться полноразмерный токарный станок по металлу и фрезерный станок в стиле Бриджпорт или коленчатый станок в вашей домашней механической мастерской. Это, вероятно, две из ваших самых больших вещей по размеру и стоимости. Поэтому, если, как и многие любители, вы не начинаете с пространства и бюджета, чтобы иметь все это, вам нужно сделать выбор.

Фреза позволит вам делать практически все, что не имеет цилиндрической формы. Как и сверлильный станок, фрезерный станок фиксирует плоскую, изогнутую или неправильную заготовку в тисках, а затем опускает шпиндель на желаемую глубину резания по вертикали или оси Z. Фрезы и сверлильные станки отличаются тем, что более прочная режущая головка фрезы позволяет перемещать заготовку по двум вертикальным осям или осям X и Y. Затем вращающийся режущий инструмент создает траекторию, позволяющую вырезать отверстия с точными размерами или вырезать точные карманы, пазы и т. д.

Фрезы и сверлильные станки отличаются тем, что более прочная режущая головка фрезы позволяет перемещать заготовку по двум вертикальным осям или осям X и Y. Затем вращающийся режущий инструмент создает траекторию, позволяющую вырезать отверстия с точными размерами или вырезать точные карманы, пазы и т. д.

Многие из проектов в этом списке – это вещи, которые вы могли бы купить, но эти инструменты, как правило, чрезвычайно дороги для того, чем они являются, поскольку производители инструментов склонны полагать, что слесарь-любитель или небольшая мастерская изготовят инструменты сами. Гораздо лучше сделать их самостоятельно из металлолома, который есть в магазине. Это хорошая практика, которая сэкономит вам деньги в долгосрочной перспективе.

Теперь давайте приступим к некоторым крутым проектам, которые вы можете сделать!

1. 123 Блок

Сделать их может быть не так просто, как 1-2-3, но эти блоки, безусловно, имеют большое значение для многих применений в механическом цеху!

Блок 1-2-3 представляет собой кусок стали, отшлифованный до квадрата 1 на 2 на 3 дюйма и обычно просверленный с набором резьбовых отверстий. Он идеально подходит для настройки машин, осмотра деталей, измерения или просто удержания бумаги.

Он идеально подходит для настройки машин, осмотра деталей, измерения или просто удержания бумаги.

Хотя вы можете купить блок 1-2-3 примерно по 10 долларов за штуку, затраты могут быстро возрасти (поскольку многие люди любят иметь под рукой целую кучу блоков). Вместо этого сделайте свой собственный. Это отличный способ развить свои навыки фрезерования.

2. Поддон для капель

кредит. Blondihacks на YouTubeВам нравится содержать свою мастерскую в чистоте, верно? Вам следует. Не только для эстетики, но, что более важно, для безопасности и экономии средств.

Любой, кто когда-либо работал в механическом цехе, слышал сказки о фрезерных станках, из которых масло не течет, но правда в том, что они все текут.

Это делает поддоны жизненно важным аксессуаром, помогающим сдерживать утечки под вашими машинами. Поскольку базовый дизайн — это все, что вам нужно для выполнения работы, поддоны для капель — это простой проект фрезерного станка, который может сэкономить вам деньги и проблемы с каждой завершенной деталью.

Для полного видео о том, как это делается, Blondihacks на YouTube сделал фантастическое видео здесь.

3. Блоки станочных тисков

Блоки тисков, также известные как вкладыши губок, которые помогают защитить вашу заготовку, удерживая ее на месте в тисках, находят широкое применение в любом механическом цехе. Полезно иметь под рукой различные блоки для различных форм и размеров заготовок. Вы можете купить вкладыши у разных поставщиков, но они очень дорогие и не служат долго, поэтому затраты могут быстро возрасти.

К счастью, блоки тисков для станков — идеальный проект фрезерования для начинающих, для которого нужны только вертикальная фреза и шлифовальный станок. Просто замените вставки, поместите мухоловку в машину и обрежьте до нужной толщины. Начните с простых плоских блоков, а затем испытайте себя с рифлеными версиями для разных форм.

4. Т-образные гайки

Точно так же широко распространены и ценны в большинстве магазинов металла Т-образные гайки. Многие обрабатывающие столы имеют Т-образные пазы. Вставьте в эти пазы Т-образные гайки из закаленной стали с резьбовым отверстием, и вы сможете легко закрепить заготовку на столе.

Многие обрабатывающие столы имеют Т-образные пазы. Вставьте в эти пазы Т-образные гайки из закаленной стали с резьбовым отверстием, и вы сможете легко закрепить заготовку на столе.

После точных измерений, чтобы убедиться, что они подходят к прорезям на вашем столе, Т-образные гайки легко фрезеруются. Вы можете сделать разную длину с отверстиями разного размера для размещения разных анкеров и заготовок.

И чем больше вы сделаете сами, тем больше денег вы сэкономите в своем домашнем магазине.

5. Насадка индикатора глубины

Индикаторы часового типа— удобный инструмент для любого механического цеха. Они отлично подходят для обеспечения точного позиционирования заготовок и проверки размеров изготавливаемых вами деталей.

Более того, вы можете расширить возможности циферблатного индикатора, создав стальную основу, которая превратит ваш индикатор в устройство для измерения глубины. Это простой фрезерный проект, который быстро окупится в других ваших проектах.

6. Насадка для измерения глубины

Набор штангенциркулей и микрометр являются двумя наиболее важными измерительными инструментами для машиниста, но для большинства людей это будут штангенциркули. Две регулируемые губки помогают измерять размеры между противоположными концами детали.

Это еще один инструмент, который можно легко модернизировать, выполняя базовые фрезерные работы. Вам потребуется совсем немного материала и минимум опыта, чтобы сделать насадку для измерения глубины, которая позволит каждый раз точно измерять глубину.

7. Концевые фрезы и держатели метчиков

Одна из самых крутых особенностей оборудования для механических цехов заключается в том, что его можно быстро адаптировать для выполнения различных типов резки в зависимости от области применения. Чтобы обеспечить эту универсальность, полезно иметь возможность быстро прикреплять различные инструменты к вашей машине.

Введите концевую фрезу и держатели метчиков, еще один относительно простой проект фрезерования, из которого можно сделать несколько удобных конечных продуктов. Наличие различных станков наготове и в их цанге может сэкономить ваше время и нервы. А если вы сделаете их сами, они будут постоянным напоминанием о ваших совершенствующихся навыках работы на фрезерном станке!

Наличие различных станков наготове и в их цанге может сэкономить ваше время и нервы. А если вы сделаете их сами, они будут постоянным напоминанием о ваших совершенствующихся навыках работы на фрезерном станке!

8. Большая гайка

Мы уже дали вам множество идей для практических проектов фрезерных станков. Теперь давайте закончим с парой продуктов, которые приносят только удовольствие.

У вас есть куски стального лома приличных размеров? Почему бы не смолоть себе негабаритную гайку для новинки?

Это хорошая практика, и она станет отличным предметом для разговора или поводом для шуток о больших чокнутых. Или, может быть, уникальная подставка для книг для вашей полки, полная книг с практическими рекомендациями.

Бонус: Если у вас есть токарный станок, у вас есть возможность сделать болт-компаньон, нарезав резьбу на токарном станке!

9. Кости

И последнее, но не менее важное: пришло время бросить кости с вашими развивающимися навыками фрезерования.

Она используется для изменения вращательных движений в возвратно-поступательные и наоборот.

Она используется для изменения вращательных движений в возвратно-поступательные и наоборот. Она должна иметь прочную и жесткую конструкцию, располагаться на ровной поверхности. Мощность электропривода станка с чпу должна составлять 1-2 квт. В его роли можно использовать стационарный электромотор или электропривод из любого мощного ручного инструмента с большим количеством оборотов.

Она должна иметь прочную и жесткую конструкцию, располагаться на ровной поверхности. Мощность электропривода станка с чпу должна составлять 1-2 квт. В его роли можно использовать стационарный электромотор или электропривод из любого мощного ручного инструмента с большим количеством оборотов. Когда программное обеспечение будет установлено, необходимо загрузить нужные эскизы деталей. После этого выбирается нужный материал, устанавливаемый на рабочую поверхность, а также тип фрезы для этого материала.

Когда программное обеспечение будет установлено, необходимо загрузить нужные эскизы деталей. После этого выбирается нужный материал, устанавливаемый на рабочую поверхность, а также тип фрезы для этого материала.