Чертежи профилегиб – Профилегиб своими руками – чертежи ручного профилегибочного станка, фото, видео

alexxlab | 20.01.2020 | 0 | Разное

Особенности изготовления профилегиба своими руками

Профилегибом называется устройство для гибки в заданный угол труб и профиля различного сечения, фасонных погонных изделий (двутавровая балка, тавр, уголок, швеллер). Для выгибания труб используют вальцы простого вида, для холоднотянутых профилей изготавливают ролики сложной формы, повторяющей сечение обрабатываемого проката.

Профилегибом называется устройство для гибки в заданный угол труб и профиля различного сечения, фасонных погонных изделий (двутавровая балка, тавр, уголок, швеллер). Для выгибания труб используют вальцы простого вида, для холоднотянутых профилей изготавливают ролики сложной формы, повторяющей сечение обрабатываемого проката.

Принцип работы агрегата

Общее большое усилие обеспечивается с помощью гидравлического прижима, при этом ролики деформируют металл значительной толщины.

Заводские профилегибы создают усилия 8 тонн и больше, в зависимости от этого показателя различают станки с электрическим и ручным управлением.

Станки ручного и принудительного прижима работают по принципу холодной деформации металла, различные типы агрегатов отличаются направлением изгибающего воздействия:

- Прижим осуществляется валом, который перемещается в направлении сверху вниз. Наиболее востребованная схема для функционирования трубогибов и профилегибочных станков. В оборудовании, оснащенном домкратом, такая схема применяется редко.

- Вал прижима перемещается снизу вверх, в этом направлении действует деформационное усилие. Схема актуальна для станков с применением гидравлического домкрата, боковые валы статически неподвижны, изменение положения осуществляется при помощи центрального ролика.

Самодельный профилегибочный агрегат

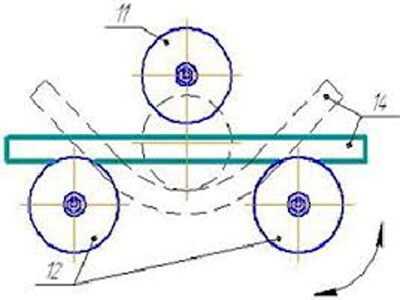

В мастерской несложно изготовить профилегибочный станок своими руками. Чертежи являются неотъемлемой частью работы, схематическому изображению уделяется внимание. Чаще всего самостоятельно собирают станки, рассчитанные на загибание прокатных профилей диаметром до 60 мм.

Выбор материалов и основания

В качестве материалов подготавливают такие элементы:

- швеллер № 80;

- узлы подшипниковые с запрессованными роликами качения;

- три стальных монолитных вала диаметром 80 мм;

- полоса из стали толщиной не меньше 5 мм;

- цепь ГРМ от шестеренки «Жигулей», или можно брать велосипедную;

- металлический прут диаметром 12 мм;

- болты длиной 60 мм и диаметром 20 мм;

- гайки к болтам М20, граверные шайбы.

Для рамы отрезают куски швеллера длиной 70 см (для продольных деталей) и две заготовки длиной 20 см, устанавливаемых поперечно. Продольные куски на торцах обрезают под 70˚.

Начало работы

Делают разметку отверстий для установки подшипниковых узлов, для этого к верхней части продольных заготовок из швеллера прикладывают подшипники и отмечают места расположения болтов, используя керн. Подшипниковые узлы убирают, сверлят отверстия насквозь при помощи дрели со сверлом по металлу требуемого диаметра.

Делают разметку отверстий для установки подшипниковых узлов, для этого к верхней части продольных заготовок из швеллера прикладывают подшипники и отмечают места расположения болтов, используя керн. Подшипниковые узлы убирают, сверлят отверстия насквозь при помощи дрели со сверлом по металлу требуемого диаметра.

Боковые крепления выполняются из швеллера, их размеры на чертеже изначально не указываются, а подбираются по месту в соответствии с тем валом, который приготовлен для конструкции. В креплениях делают сквозные отверстия под ось вала. Так как прижимной вал в процессе работы испытывает большие нагрузки, то отверстие укрепляют накладками из полосы стали, чтобы толщина стенки в месте прохода получилась не меньше 10 мм.

Для изготовления прижимного узла в верхней части от профильного швеллера отрезают кусок, по длине соответствующий ширине вала, его боковые части отрезают под 45˚. П-образный остов для поддержки вала делают из двух боковых и верхней части. От оставшейся части швеллера отрезают два куска длиной 50 см для устройства направляющих движения.

Второй этап изготовления станка

- Для изготовления деталей, предназначенных для соединения болтами, от металлической полосы отрезают две пластины, их размер определяют с учетом свободного вхождения в полость швеллера. Для прохождения болтов в пластинах, отступая 10 мм от края, делают отверстие 12 мм с помощью электрической дрели. Подготовленные элементы вкладывают с края швеллера и соединяют сваркой.

- Вал вставляют в процессе сварки в единую конструкцию ранее подготовленных боковин и верхней части. Ранее отрезанные поперечные и продольные части сваривают для изготовления основания профилегибочного станка. К нему приваривают вертикальные направляющие куски швеллера (подготовленные в начальном этапе) для передвижения по ним прижимного узла.

- Чтобы оформить отверстие для болта, вверху прижимного узла по центру сверлят отверстие диаметром 22 мм, в котором будет располагаться болт М20. Конец болта должен свободно вращаться в отверстии, но не выходить из него, для этого на концах метиза делают два наплава сваркой.

- Чтобы сделать заготовку перекладины для направляющих хождения каретки, отрезают два куска швеллера, их длина равна расстоянию между направляющими полозьями. С двух краев сверлят два отверстия так, чтобы их расположение совпадало с уже выполненными в направляющих прогонах. В центре делают отверстие по диаметру гайки, которая приваривается поверх него.

Верхняя перекладина крепится двумя болтами, вставляемыми в нее, затяжка направляющих осуществляется при помощи граверных шайб. Сверху рамного основания прикладывают валы, расположенные на подшипниковых узлах. Узлы крепят болтовым соединением через совпадающие отверстия, используя граверные шайбы.

Верхняя перекладина крепится двумя болтами, вставляемыми в нее, затяжка направляющих осуществляется при помощи граверных шайб. Сверху рамного основания прикладывают валы, расположенные на подшипниковых узлах. Узлы крепят болтовым соединением через совпадающие отверстия, используя граверные шайбы.- Следующим процессом идет сварное соединение ступицы с шестеренками, для этого ступица наваривается под цепью ГРМ. Ступица должна по диаметру быть одинаковой со шпиндельным валом. На валу протачивают канавку, а на ступице делают наплавку, которые при установке должны совпасть. Для упрощения конструкции иногда шестерни просто соединяют сваркой с валом. После этого шестерни устанавливают на шпиндели (надевают) и притягивают основной и контргайкой.

Заключительный этап сборки

Ось для ворота с шестеренкой приваривается под ворот посередине направляющего швеллера, расположенного вертикально. Это делается со стороны прикрепленных шестеренок. Расположение оси при сварке к направляющим определяется так, чтобы цепь оставалась натянутой в положении, позволяющем снять ее или накинуть при необходимости.

Для изготовления ворота берут кусок стальной полосы размером по длине 50 см, с одного края сваркой присоединяют пруток, служащий ручкой. С другого конца приваривают ступицу, выполненную из остатка трубы, при этом ее диаметр такой же, как внутренний диаметр выбранных шестеренок.

Для изготовления ворота берут кусок стальной полосы размером по длине 50 см, с одного края сваркой присоединяют пруток, служащий ручкой. С другого конца приваривают ступицу, выполненную из остатка трубы, при этом ее диаметр такой же, как внутренний диаметр выбранных шестеренок.

Шестерню для намотки цепи напрессовывают на ступицу рукоятки, это делают при помощи тисков. Для ускорения прессовки шестерню рекомендуется разогреть до температур не меньше 120˚С, это немного расширит посадочное отверстие и облегчит запрессовку, после остывания отверстие уменьшится и шестеренка будет плотно сидеть на ступице.

Прижимной узел делают, высверлив на конце болта отверстие, в которое продевают кусок прутка для получения своеобразной рукояти. Перед накидкой цепи на три шестерни ступицу ворота крепят на заранее приваренную ось и затягивают с помощью контрящей и основной гайки. На валу получается надежный редуктор для передачи крутящего момента. Закончив изготовление станка, его окрашивают краской, чтобы замедлить коррозию от воздействия окружающего пространства. Трущиеся и взаимодействующие между собой части окраске не подлежат.

Особенности работы по изготовлению

Чтобы изготовить профилегиб, в обязательном порядке потребуются чертежи. Размеры профилегиба имеют значение для эффективной работы. Несмотря на кажущуюся простоту, собранный на глазок агрегат будет расшатываться, при изгибании профиля выкручивать его, или радиус получится угловатым и мало напоминающим окружность.

Чертежи берут и Интернета, там предлагаются фото и видео, имеются другие источники информации. Но мало кому подходит чертеж, взятый из этого источника, так как понравившаяся конструкция станка актуальна для отдельно взятого пользователя только в случае совпадения контура профиля, который следует согнуть. Станину и все конструктивные элементы можно использовать, но с конфигурацией роликов определяются индивидуально. Чертеж без изменения используют в том случае, если в нем:

нет технических ошибок, это способен определить специалист-механик, может, предложенная конструктивная схема откажется работать;

нет технических ошибок, это способен определить специалист-механик, может, предложенная конструктивная схема откажется работать;- техническое описание сборки и применяемых материалов выполнено подробно, в чертеже есть все нужные размеры, указаны способы крепления, прочерчены узлы и взаимное расположение комплектующих элементов;

- конструкция разработана с учетом материалов, с приобретением или покупкой которых не возникнет проблем.

Чаще всего изготовлением чертежа занимается сам мастер, решивший изготовить профилегиб, беря за основу готовые чертежи и приспосабливая их, чтобы изготовить агрегат. При этом для конструкции и конструктивных узлов закладываются доступные материалы. Мастер обращает внимание на следующие моменты:

- конфигурация опорных элементов для профиля (роликов) выбирается с учетом не только поперечного размера проката, но и формы его сечения, иногда поверхность роликов бывает достаточно сложной;

- для некоторых видов профиля, например, швеллера или уголка, имеет значение направление изгибания (вверх или вниз полкой).

Особенности работы гибочного станка учитывают, чтобы при прохождении проката через валки его не выкручивало, не рвало и не сминало. Это важно для профилей крупного сечения, конструктор тщательно разрабатывает очертания поверхности роликов, иначе прокат придет в негодность.

Рекомендации по выбору конфигурации роликов

Небольшие сечения профиля (например, труба или квадрат) не требуют сложных решений, поверхность опорных и изгибающих роликов делают ровной и плоской, в остальных случаях при определении конфигурации выбирают такие решения:

- Пруток овального или круглого сечения отлично проходит через ролик, на поверхности которого выполнен желоб или канавка соответствующего сечения.

- Для труб с квадратным, прямоугольным торцом опорные валики делают правильной формы с прямыми углами — так, чтобы внешние габариты профиля прочно помещались в основание и удерживались бортами. Ответный ролик делают поперечным размером на миллиметр меньше наружного габарита профиля, его поверхность вместе с прокатом находится внутри бортов опорного валика и удерживает профиль от сминания.

- Если уголок гнется по внутренней стороне, то изгибающий ролик делают с удерживающим бортом, а опорные поверхности предусматриваются плоскими.

- Гнутье швеллера происходит в некоторой степени аналогично изгибанию уголка. Если происходит сгибание по наружной части проката, то изгибающий ролик выполняют с двумя бортами, удерживающими профиль, а поверхность изгибающих валиков делают плоской. Для изгибания по внешней стороне с опорными бортиками выполняют опорные валики.

- Двутавр гнут на одинаковых опорных и изгибающих роликах, поперечные размеры которых соответствуют внутреннему просвету между полками. Торцы роликов плотно входят во внутреннюю полость двутавра и удерживают его от деформации.

- Чтобы согнуть двутавр или швеллер в направлении поперек основания полок, делают сложную поверхность ролика, при этом опорный и изгибающий валик выполняют с двумя удерживающими стенками, желательно выполнить небольшой загиб внутрь на толщину полки профиля, но это необязательно.

Универсальный профилегиб, приспособленный под гнутье всех видов проката, сделать нельзя. Для каждого профиля ставят другие валики, которые хранятся в запасах. Валики можно выполнять в виде съемных дисков, которые при установке крепят болтовым соединением. Все эти особенности конструкции предусматриваются еще на стадии проектирования и составления чертежей.

obinstrumentah.info

ручной самодельный как сделать, чертежи, размеры, профилегибочный станок из автозапчастей, тисков, простой в изготовлении

Любой домашний мастер сталкивался с необходимостью придать криволинейную форму различным деталям. Если речь идет о листовом металле или прутках, вопрос решается достаточно просто. Но, когда вопрос касается профилированных элементов, без специального оборудования не обойтись. Любая попытка изогнуть профиль обычными методами приведет к деформации и порче детали. Рассмотрим специализированное оборудование, используемое в таких случаях, и варианты самостоятельного изготовления.

Описание

Профилегиб

ПрофилегибПрофилегиб — это приспособление для сгибания профилированных деталей без деформации или нарушения формы профиля.

Используется при изготовлении конструкций из разных видов профиля:

- труба, в том числе прямоугольного сечения;

- уголок;

- швеллер;

- двутавр;

- балки или прутки и т.д.

Деформировать можно отдельные участки или всё сечение профиля. Изгиб деталей выполняется на нужную величину, вплоть до 360°. Промышленные образцы способны работать с профилем большого размера, требующим значительных усилий для изменения формы без предварительного нагрева. Ручные устройства предназначены для обработки профилей относительно небольшого размера.

Профилегибные станки способны выполнять изгиб с постоянной, переменной или знакопеременной кривизной, с симметричными или асимметричными контурами. Возможно изготовление окружностей, спиралей или иных замкнутых фигур. Также выполняется гнутье фигур с плавными переходами очертаний. Особенностью этих станков является способность выполнять сложные изгибы деталей за один проход. Такие качества содействуют распространению профилегибов в различных областях промышленности:

- энергетика;

- строительство;

- нефтехимия;

- автомобильная ;

- мебельная;

- спортивная;

- электрическая промышленность и т.д.

Процесс изготовления деталей происходит достаточно быстро и позволяет развить высокую производительность практически без отходов. Существуют полностью автоматические промышленные установки, способные работать по заданной программе. Также распространены более простые устройства, регулировка и подача материала в которых выполняются в ручном режиме. Они функциональны, но цена таких станков довольно высока. Для частного пользования подобные устройства приобретать нецелесообразно, поэтому большинство пользователей предпочитают изготавливать профилегибы самостоятельно.

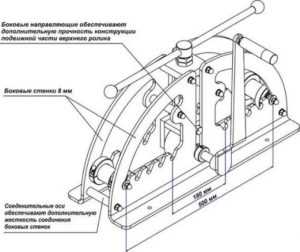

Устройство и принцип работы

Процесс гнутья детали происходит по принципу приложения усилия к центральной части балки на двух опорах. Профиль прокатывается по двум роликам, между которыми сверху на него давит третий, прижимной. Его положение определяет радиус изгиба. Станок для гибки профиля представляет собой станину, на которой жестко закреплены два вращающихся ролика, обеспечивающих подачу. Сверху на заготовку давит прижимной ролик, положение которого настраивается с помощью того или иного приводного механизма. Это — наиболее распространенная конструкция с верхним прижимным роликом, которую чаще всего используют при самостоятельном изготовлении станка. Существуют и другие виды:

- станки с левым роликом, использующиеся для завивки спиралей;

- станки с нижним роликом для гибки массивных деталей с большим профилем;

- установки со всеми подвижными роликами, способные выполнять сложные операции для образования фигур с множеством изгибов разных форм.

Важно! Часто профилегибы объединяют с более распространенными конструкциями — трубогибами, полагая, что их функции одинаковы, а разница заключается только в более узкой специализации трубогибов. Однако, эти устройства по-разному воздействуют на деталь.

Отличие станков состоит в том, что трубогиб именно изгибает деталь, неподвижно закрепленную в оправке. Профилегиб воздействует на нее с помощью проката, что дает возможность изгибать протяженные по длине детали с постоянным радиусом изгиба. Трубогиб делает точечное изменение формы, а профилегиб обрабатывает деталь по всей длине, сохраняя форму сечения и предохраняя поверхность от образования складок или смятых участков.

Классификация

Существует несколько типов станков для гибки профильных деталей. Они различаются типом конструкции, уровнем сложности, мощностью и прочими возможностями. Рассмотрим их внимательнее.

Электрические

Особенностью электрических станков является подача прижимного ролика с помощью электропривода.

Подобные конструкции встречаются в крупных мастерских, так как они преимущественно имеют стационарную конструкцию, предназначенную для работы с массивными деталями.

Однако существуют и компактные варианты, приспособленные для гибки профиля малого сечения.

Такие станки успешно используются в небольших мастерских или в домашних условиях. Степень точности электрических профилегибов напрямую связана с их размером и типом контроля радиуса. Электромеханические конструкции регулируются оператором практически в ручном режиме, но более сложные образцы проходят цифровой контроль величины воздействия и отображают параметры на дисплее. Чем выше уровень, тем больше масса станка и его стоимость.

Гидравлические

Эти станки используются для гибки массивных профилированных элементов в промышленных масштабах.

Эти станки используются для гибки массивных профилированных элементов в промышленных масштабах.

Размеры и вес подобного оборудования требуют мощное бетонное основание, что допускает использование только в условиях производства.

Одним из распространенных видов продукции таких станков являются элементы систем канализации или водоснабжения.

Гидравлические станки нуждаются в подключении к сети электропитания, обслуживаются только подготовленными специалистами, имеющими соответствующий допуск. Работа с таким оборудованием исключает необходимость участия физической силы, дает качественный и точный изгиб. Эксплуатация гидравлических профилегибов отличается простотой, способностью выдавать значительную производительность, высокой скоростью получения результата.

Ручные

Ручные, или механические, профилегибы считаются доступными и простыми устройствами. Они компактны, относительно легки, допускают перемещение в пределах мастерской без участия вспомогательных механизмов. Ручные конструкции отличаются ограниченным функционалом, поскольку их работа требует участия физической силы пользователя. Кроме того, они имеют ряд недостатков:

- работа только с тонкими видами профиля;

- длительность процесса по сравнению с другими типами конструкции станков значительно увеличивается;

- слабо контролируемый радиус прогиба детали;

- сложность или невозможность выполнения нескольких изгибов заданной величины на одной детали.

Несмотря на эти недостатки, ручные конструкции являются распространенными и популярными среди домашних мастеров, поскольку обладают необходимыми свойствами для самостоятельного изготовления:

- компактные размеры;

- простота конструкции;

- доступность деталей и комплектующих;

- надежность, ремонтопригодность.

Люди, часто пользующиеся ручными профилегибами, достигают немалых успехов и выдают результаты заданной точности.

Важно! Для работ с деталями небольших размеров использование ручных станков признается наиболее рациональным и экономичным вариантом.

Ручной самодельный станок

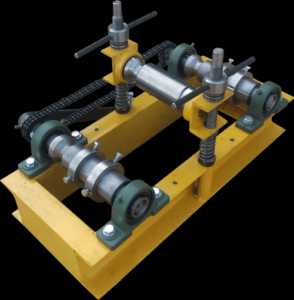

Устройство заводского профилегиба

Устройство заводского профилегибаДля создания ручного профилегиба своими руками, необходимо определиться с размерами деталей, подлежащих обработке.

Для выполнения простейших работ используют обычную систему упоров, в которые вставляют конец профиля и, понемногу перемещая деталь, сгибают ее в нужных размерах.

Простейший вариант самодельной конструкции — бетонное основание с залитыми в него металлическими опорами.

Такие конструкции используются для работ с профилем до 20 мм. Если предстоит обработка деталей сечением более 25 мм, понадобится создание более сложной конструкции.

Потребуется прочное основание, на котором закреплены два опорных ролика. Они снабжены бортиками, высота которых соответствует размерам обрабатываемого профиля. Между ними устанавливается натяжное устройство с верхним прижимным роликом. Он изменяет свое положение при помощи натяжного устройства, регулируя при этом радиус изгиба детали. Прокат детали выполняется вручную, для чего на одном из опорных роликов устанавливается рычажный механизм вращения.

Необходимые инструменты и материалы

Для сборки самодельного профилегибочного станка потребуются:

- отрезок швеллера или двутавра большого размера (от 150 мм) длиной около 1 м;

- отрезки уголка или швеллера для сборки станины;

- ролики соответствующего размера, установленные на оси диаметром не менее 20 мм;

- звездочки и цепь для привода вращения;

- натяжной механизм — винтовой или на базе гидравлического домкрата;

- болты, гайки, шайбы;

- сварочный инвертор, электроды;

- сверлильный станок;

- болгарка, ножовка по металлу;

- измерительные инструменты — линейка, рулетка, угольник;

- обычный набор слесарного инструмента — молоток, напильник, зубило и т.д.

В зависимости от возможностей и навыков мастера могут пригодится и дополнительные инструменты или материалы, позволяющие улучшить конструкцию станка и повысить его прочность. Некоторые элементы в домашних условиях изготовить сложно, поэтому их обычно заказывают у токаря. Это относится к роликам, осям и ступицам. Если имеется возможность, следует заказать изготовление натяжного устройства, хотя бы винта и гайки с прямоугольной резьбой.

Чертежи с размерами

Размер будущего станка определяется величиной обрабатываемых деталей. Учитывая, что ручные инструменты не способны работать с профилем большого сечения, принято ограничиваться максимальным расстоянием между осями опорных роликов 500 мм (иногда меньше). Для более детального определения размеров установки используются сборочные чертежи.

Некоторые варианты:

Перед началом сборки следует определиться с конструкцией и создать собственный чертеж. Это позволит окончательно определиться с размерами деталей, уточнить некоторые рабочие моменты и исправить возможные ошибки.

Пошаговая инструкция

Порядок действий:

- изготовление станины. На опорный отрезок швеллера большого размера привариваются две поперечины для устойчивости. Затем по углам крепятся вертикальные стойки, на которых сверху крепится обвязка. Высота станины составляет 40-50 см.

- Установка опорных роликов. На горизонтальные поверхности станины устанавливаются опорные ролики в сборе (вместе со ступицами и подшипниками). Отмечаются точки крепления, сверлятся отверстия и ролики фиксируются с помощью болтовых соединений. На ступицах одна сторона проходная, позволяющая установить звездочки для цепной протяжки.

- Монтаж натяжного устройства. Существует два варианта — установка снизу и сверху. Первый способ дает экономию высоты, способствует устойчивости станка. Второй способ удобнее в эксплуатации, позволяет приложить значительные физические усилия при регулировке натяжного ролика. Оба варианта имеют свои достоинства, но отличием является тип натяжки — нижний вариант рассчитан на использование гидравлического домкрата, верхний — под винт с прямоугольной резьбой. Конструктивно они отличаются тем, что домкрат поднимает один из опорных роликов, поэтому натяжной ролик в данном случае неподвижен и жестко закреплен на станине. При верхнем расположении резьба давит на натяжной ролик, опуская его вниз.

- Установка звездочек и цепи. Необходимо следить, чтобы все три звездочки находились в одной вертикальной плоскости, иначе цепь будет слетать или порвется.

- Присоединение приводного рычага. На опорные ролики устанавливаются рычаги, с помощью которых будет производиться протяжка профиля.

Важно! Рассмотренный порядок действий может быть дополнен или изменен в соответствии с особенностями конструкции собственного проекта.

Простой в изготовлении вариант станка из тисков:

Профилегиб из автозапчастей(ступиц автомобиля):

Самодельный электрический профилегиб

Электрический профилегиб, доступный для самостоятельного изготовления, представляет собой ту же ручную конструкцию, отличие которой состоит в наличии электропривода для вращения роликов. Необходимо один из опорных роликов сделать приводным, установив на него шестерню зубчатой передачи. Она входит в зацепление с соответствующей шестерней понижающего редуктора, который соединен ременной передачей с электродвигателем. Подобным образом можно изготовить профилегиб как целиком, так и доработать имеющийся ручной вариант конструкции.

Необходимые инструменты и материалы

Для изготовления электрического трубогиба потребуются те же материалы и инструменты, которые перечислены выше. В дополнение к ним понадобятся:

- понижающий редуктор;

- электродвигатель с частотой вращения около 100 об/мин;

- натяжное устройство для ременной передачи (может быть совмещено с посадочной площадкой для двигателя).

Ни двигатель, ни редуктор самостоятельно изготовить не удастся, поэтому придется их приобретать в готовом виде.

Размеры и чертежи

Размер профилегиба с электроприводом ничем не отличается от величины ручной установки. Единственным изменением конструкции является площадка под редуктор и посадочная натяжная площадка под электродвигатель. Они могут быть установлены на станину с внутренней или наружной стороны, что определяется в процессе проектирования или по ходу сборки, если производится модернизация уже имеющегося станка. Принципиального отличия в конструкционном отношении не имеется, дополнительные элементы устанавливаются на свободный участок внутри станины.

Пошаговая инструкция по изготовлению

Порядок действий при сборке профилегибов с электроприводом практически не отличается от уже рассмотренной технологии создания ручного станка.

Порядок действий при сборке профилегибов с электроприводом практически не отличается от уже рассмотренной технологии создания ручного станка.

Отличием является установка редуктора и электродвигателя.

Оба узла крепятся на нижней части станины, кинематически соединяются в соответствии с особенностями конструкции.

Если используется сборка двигатель-редуктор, конструктивно выполненная как единый узел, задачей мастера станет лишь фиксация в определенном положении и соединение зубчатой передачей с опорным роликом. При использовании отдельных узлов сначала производится монтаж и соединение с роликом редуктора, после чего устанавливается электродвигатель и с помощью ременной передачи соединяется с редуктором.

Необходимо установить кнопку пуск-остановка, расположенную на видимой части станка, удобной для использования в случае возникновения экстренной ситуации.

Самостоятельно изготовить профилегиб могут только люди, имеющие опыт и навыки пользования слесарным инструментом и сварочным аппаратом. Если возникают сомнения в результате, лучше приобрести готовый станок или выйти из положения иным способом. Приобретение готового станка обойдется недешево, но, если планируется большой объем работы, расходы могут оказаться не слишком большими, а экономия времени — более предпочтительной, чес изготовление самодельного станка с непредсказуемым результатом.

2lzz.ru

Станок для гибки профиля, изготовление профилегиба электрического своими руками

Профилегиб — это станок для загибания профиля и труб в заданный угол. Устройство гнет уголок, тавр, двутавровую балку, швеллер. Для работы с различными видами проката используют вальцы с поверхностью, по форме напоминающей сечение профиля, гнутье труб делают на валах простого вида. Гнущее усилие обеспечивается при помощи гидравлического прижима, при этом металл деформируется. Электрические заводские станки способны создать давление на профиль около 8 тонн и больше.

Работа профилегибочного станка

Для работы станков используют принцип холодного деформирования, но есть два типа агрегатов, отличающихся направлением приложения силы. Схемы различаются конструктивными схемами, особенностью расположения валов (подвижных и статически неподвижных) и привода, но они работают с одинаковой эффективностью.

В первом случае прижимающий валик двигается в направлении сверху, это распространенная схема, применяемая в трубогибах и станках для изгибания профиля. Если вал прижимает заготовку снизу, то это второй вариант действия деформационной силы. Боковые ролики неподвижны, движется только центральный вал, принцип используется в агрегатах с гидравликой.

Изготовление профилегибочного станка

Несмотря на кажущуюся сложность агрегата, можно изготовить профилегибочный станок своими руками. Чертежи выполняются самостоятельно или подбираются из интернета, при этом схематическое изображение подойдет мало, требуется деталировочное изображение элементов с указанием точных размеров. Самодельные агрегаты обычно изготавливают для работы с профилем до 50−60 мм в диаметре.

Подготовка материалов и узлов

Для изготовления станка потребуются элементы:

- подшипниковые узлы с роликами качения, запрессованными в них;

- металлический швеллер высотой 80 см;

- три вала из стали в диаметре 8 см каждый;

- велосипедная колесная цепь или можно взять цепь от «жигулевской» шестерни;

- стальная полоска, ее толщина не должна быть меньше 5−6 мм;

- болты М20, длиной не меньше 6 см, к ним соответствующие гайки;

- металлическая арматура с гладкой поверхностью диаметром 12 мм.

Чтобы сделать заготовки для станины, отрезают от швеллера две поперечные детали длиной 20 см и два продольных куска по 70 см. На продольных заготовках торцы скашивают под 70˚.

Первоначальный этап работы

Для определения точного места крепления подшипников прикладывают их к верху двух продольных деталей станины и делают разметку болтов. Для работы по металлической поверхности используют керн. Узлы подшипников откладывают в сторону, а в деталях станины просверливают сквозные отверстия, используя электрическую дрель и сверло диаметром 20 мм по металлу.

Боковые крепежные детали для вала изготавливают из швеллера, они делаются по месту, применительно к диаметру вала, выбранного для станка. Для прохождения вала в крепежных деталях сверлят отверстия. Чтобы от больших усилий во время работы вал не изменил своего положения, края отверстия усиливают стальными полосками, общая толщина сборной стенки в просвете отверстия составляет не менее 1 см.

Прижимной узел формируется из предварительно подготовленного куска швеллера длиной, равной ширине вала, концы заготовки скашиваются под 45˚. Остов для вала делается П-образной формы, используется два боковых куска швеллера и поперечная заготовка. Из остатков металлического профиля получаются еще две заготовки длиной по 50 см, их используют для придачи направления движению вала.

Последующий этап изготовления

От полосовки из металла режут два куска, их длина рассчитывается так, чтобы они свободно помещались во внутреннюю часть швеллера — это будут крепежные детали для болтового соединения. Чтобы обеспечить прохождение болтов, сверлят сквозные отверстия в пластинах, располагая их от края на 1 см. Готовые крепежные детали помещают в полость швеллера и приваривают.

В готовую конструкцию станины вставляют вал, затем соединяют при помощи сварки продольные и поперечные заготовки. К готовой станине крепят вертикальные направляющие полозья из швеллера, чтобы по ним мог двигаться узел прижима.

Прижимной центральный болт будет располагаться в отверстии диаметром 22 мм, отверстие сверлят так, чтобы болт свободно двигался в нем, но не смог выпасть. Для достижения такой цели на конце болта наваривают небольшие стопорящие наплывы.

Направлявшие полозья для движения каретки будут расположены на поперечной перекладине, для которой берут две заготовки из швеллера, их размер определяют по расстоянию между полозьями. В теле полозьев делают два отверстия, размечают их так, чтобы они совпадали с имеющимися в прогонах. Для центральной гайки выполняют сквозное отверстие, на котором сваркой приваривают гайку.

Для крепления перекладины вверху используют два болта, которые проходят насквозь. Чтобы сделать надежное крепление, используют граверные шайбы. Подшипниковые узлы закрепляют болтами, пропуская их через соответствующие отверстия, для затяжки применяют граверные шайбы. Сверху конструкции рамы располагают валы, которые находятся на узлах подшипников.

После проделанной работы соединяют сваркой шестерни со ступицами, для этого последняя деталь приваривается под цепью. Шпиндельный вал и ступица должны быть одинакового размера в диаметре. Чтобы обеспечить надежное соединение, на ступице наплавляют выступающую борозду, а в теле вала протачивают поперечную канавку. Чаще всего шестеренку просто приваривают к валу, затем надевают на шпиндели и затягивают с помощью простой гайки и контргайки.

Последний этап

В середине направляющего вертикального швеллера под низом ворота приваривают ось для закрепления самого ворота, располагают ее со стороны, где расположены шестерни. Перед сваркой проверяют соотношение оси и полозьев так, чтобы при необходимости цепь можно было удалить или накинуть, но в рабочем положении она была натянута.

Чтобы сделать стандартный ворот, используют часть полосы из стали, ее длина составляет 50 см. К одному концу заготовки приваривают кусок прутка, который будет исполнять роль ручки. Другим концом полосу приваривают к ступице, причем диаметр последней детали равен внутреннему диаметру приготовленных шестеренок.

На рукояточную ступицу напрессовывают шестеренку, предназначенную для прохождения по ней цепи, работу выполняют с помощью тисков. Чтобы процесс пошел быстрее и удобнее, шестеренку нагревают до высокой температуры (не менее 120˚С). При таких условиях увеличивается посадочное отверстие и запрессовка облегчается, тем более что остывание приведет к сужению отверстия, шестеренку невозможно будет снять.

Для изготовления узла прижима берут остаток арматуры и продевают в отверстие на краю болта, получается подобие рукояти. Перед надеванием цепи на тройку рабочих шестеренок крепят ступицу на укрепленную заранее ось и затягивают основной и контргайкой. В результате для передачи вращательного движения вырисовывается надежный редуктор.

Окончательный этап состоит в окрашивании станины и всех неподвижных элементов агрегата, чтобы предупредить распространение коррозионного процесса на металлических деталях. Передвигающиеся и поворачивающиеся узлы и детали не красят, также нельзя обрабатывать краской трущиеся друг об друга запчасти.

Тонкости изготовления агрегата

Первоначальным требованием является подготовка чертежей. В интернете можно скачать схемы профилегиба ручного. Своими руками чертежи придется переделывать, так как все предложенные схемы не могут соответствовать множественным типам профилей и проката.

Несмотря на простоту сборки, следует предусмотреть правильное расположение всех элементов, чтобы в процессе колоссальной нагрузки при изгибе не расшатывались детали. Неточное расположение валов и направляющих для движения каретки приведет к вырыванию профиля в работе или получения неправильного (угловатого, перекошенного) радиуса, материал будет испорчен.

Из интернета берут чертежи только в случае совпадения очертаний профиля, что на практике случается очень редко. Использовать можно только схемы станины и расположения прижимного оборудования, ступиц с шестеренками и рукоятки вращения. Чертеж можно считать годным для изготовления по нему гибочного станка только в определенном случае:

- если при составлении чертежа не были допущены ошибки технического характера, эту сторону может определить только специалист, поэтому следует проконсультироваться у опытного механика;

- описание процедуры сборки выполнено подробно и присутствуют все разметки и размеры для работы, помимо основного чертежа предусмотрены деталировочные схемы с указанием взаимного расположения рабочих и вспомогательных элементов, крепежных деталей;

- в конструкции применяются материалы и детали, приобретение которых не составит труда.

В основном составляет чертеж мастер самостоятельно, при этом в основе лежат готовые схемы, а он приспосабливает их под собственные нужды. В процессе конструирования обращается внимание на некоторые нюансы:

- очертания опорных поверхностей вальцов выбирают не только учитывая поперечное сечение профиля, но и его форму и конфигурацию, иногда такую работу проделать сложно;

- учитывается, по какой стороне профиля будет вестись изгиб, например, полка уголка будет снаружи арки или внутри нее.

Учитывать конфигурацию проката нужно для того, чтобы после прохождения профиля по валикам получить качественно изогнутый профиль без сминания его продольных выступов. Особенно это важно для изделий крупного поперечного сечения, без тщательного подбора поверхности роликов профиль придет в негодность, и его трудно будет применить по назначению.

Выбор формы рабочей поверхности ролика

Прокат небольшого сечения, например, тонкая труба или квадрат хорошо изгибается без сложных поверхностей, опорную боковую сторону вальцов выполняют плоской и ровной. Остальной прокат требует таких решений, по которым определены и стандартизованы некоторые решения:

- Чтобы гнуть трубы прямоугольного или квадратного поперечного сечения, боковую поверхность валиков обтачивают в виде ровной поверхности с прямоугольными бортами по краям. Такая конструкция нужна, чтобы профиль своими внешними размерами прочно входил в образовавшуюся ложбинку. Бок ответного вальца делают размером, соответствующим внутреннему размеру расстояния между бортами опорного ролика. Его поверхность прочно входит между ними и придерживает профиль от вырывания.

- Овальная или круглая арматура или пруток успешно гнется на роликах с вырезанной на боковой поверхности канавкой требуемого сечения.

- Если нужно изогнуть уголок по наружной плоскости (у готовой арки снаружи располагается внутренняя уголковая часть), то контур изгибающего ролика изготавливается плоским, но по краю пускается сдерживающий борт. Ответный вал делается плоским по боку, на станке рабочее положение вальцов выбирается так, чтобы щель между ними равнялась толщине полки уголка.

- Изгибание уголка по внутренней поверхности требует выполнения удерживающего борта на ответном валу, а основной ролик делается с ровной поверхностью.

- Швеллер гнут аналогично уголку, только удерживающие бортики располагают с двух сторон опорного или ответного вала. Это зависит от того, с какой стороны готовой арки будут располагаться полки швеллера.

- Для сгибания двутавровой балки поверхности ответного и опорного ролика делают ровными и одинакового размера, равного внутреннему расстоянию между полками двутавра. Торцы валов проходят в полости между полками проката и предупреждают возможную деформацию.

- Иногда требуется изгибать швеллер или двутавровую балку поперек полок. В таком случае требуется изготовить сложную поверхность ответного и основного вала, на которой предусматривается удерживающий борт с обеих сторон.

Оборудовать профилегиб, который будет универсальным для работы с любым профилем, нельзя. Идеальным решением будет подобрать комплекты съемных роликов, которые будут храниться на каждый удобный случай, а крепиться в случае необходимости при помощи болтового соединения. Эти особенности рассчитываются еще на стадии проектирования и отмечаются в чертежах.

.chebo.pro

Профилегиб своими руками: фото и описание самоделки

Доброго времени суток! Разрешите представить мой самодельный профилегиб, сделанный своими руками.

Сделал станок практически на коленке, гнет максимум 60-й профиль! Недавно делал себе теплицу, гнул на ребро 6 метровый профиль 20*40*2 мм. Крутил перфоратором. Профилегиб отлично себя показал!

Процесс сборки не фотографировал, конструкция и так проста и понятна.

Крутилку разработал так, что можно и ручкой, и перфоратором, и дрелью (и не боится легкого изгиба при кручении, соосности ручки и вала). Время будет, и дополнительно съемное крепление для мотора сделаю!

Вес станка примерно 15 кг, основание сделано из 120-го швеллера (верх, низ, и середка). Конструкция разборная, что удобно для транспортировки. Поставил заменяемые разборные подшипники.

Вот профилегиб уже после покраски.

Установлен гидравлический домкрат.

Станок показал себя в работе отлично, рекомендую к изготовлению, очень нужная вещь для домашней мастерской.

Автор самоделки: Вячеслав. г. Саратов.

Поделиться в соц. сетях

avto-samodelki.ru

Инструкция, как сделать ручной профилегиб своими руками, как выглядит этот прибор

При строительных работах часто приходится применять изделия из металла, и в большинстве случаев с их монтажом проблем не возникает, поскольку это происходит на прямолинейных участках. Но иногда металлические трубы нужно согнуть под определенным углом. При промышленном строительстве используются специальные приспособления для гибки. Но если речь идет о частных незначительных работах, покупать дорогостоящее оборудование не нужно, достаточно лишь знать, как сделать ручной профилегиб своими руками.

При строительных работах часто приходится применять изделия из металла, и в большинстве случаев с их монтажом проблем не возникает, поскольку это происходит на прямолинейных участках. Но иногда металлические трубы нужно согнуть под определенным углом. При промышленном строительстве используются специальные приспособления для гибки. Но если речь идет о частных незначительных работах, покупать дорогостоящее оборудование не нужно, достаточно лишь знать, как сделать ручной профилегиб своими руками.

Сферы применения

Профилегибы сделать самостоятельно не так уж и сложно, а еще они просты в применении. Они нужны, чтобы придавать металлическим профилям с разным сечением изогнутую форму. Конструкция оборудования предусмотрена так, что их ключевые составляющие, ролики, способны воздействовать как на отдельные участки изделий, так и целиком на них.

Посредством профилегибов можно обрабатывать профили без необходимости предварительного нагрева и получать контуры с углами изгиба до 360 градусов. С помощью таких устройств можно выполнить такие операции:

- деформировать заготовки с цельным профилем с прямоугольным или квадратным сечением;

- сгибать уголки, швеллеры и другой сортовой прокат;

- сгибать трубы на основе разных металлов;

- выполнять гибку прутков из металла с разным сечением.

Металлические контуры могут иметь одинаковые или разные углы изгиба, а также асимметричную или симметричную конфигурацию. Металлическая заготовка по вертикали или горизонтали изгибается через ролики за один прокат. В итоге можно приобрести замкнутые или открытые конструкции, спиралевидные, а также с разным диаметром.

Ручные и электрические профилегибы широко применяются при производстве оборудования и деталей для таких отраслей:

- нефтепереработка;

- химическая промышленность;

- энергетика;

- мебельное производство;

- строительство и не только.

Самодельные профилегибы преимущественно используются в мелких частных мастерских или для домашних работ.

Конструкция трубогибов

Прибор для сгиба профилей может быть разных видов, в любом случае он имеет небольшой вес и размеры. Работа происходит посредством технологии холодного проката, для обработки изделий и гибки используются специальные насадки.

Как уже говорилось, ключевой деталью профилегибов являются ролики. По типу их работы и размещения оборудование подразделяется на такие категории:

- с подвижным роликом сверху — такая разновидность самая распространенная и самая простая. Если конструкция ручная, то ролик двигается посредством редуктора, если гидравлическая, то благодаря гидросистеме. Устройство дает минимальную погрешность;

- с подвижным роликом слева — кроме свойства сгибать детали, устройство может делать спирали. Станки оснащены ЧПУ, с помощью которых можно устанавливать параметры работы;

- с подвижными роликами внизу — используются для обработки крупных изделий. Бывают только гидравлическими и работают на полной автоматизации;

- со всеми подвижными роликами — это устройство самое сложное и совмещает свойства перечисленных ранее видов. Производит полный цикл работ по гибке.

Чертеж для самодельного трубогиба выполняется в зависимости от его разновидности. Однако в каждом обязательно присутствуют:

- трубные упоры;

- рама;

- валы.

Рама нужна для того, чтобы закреплять на ней остальные детали. Для заводских изделий характерна закрытая сложная конструкция, отличающаяся безопасностью использования. А для самодельных профилегибов используется открытая рама, которую просто сделать самому, однако по сравнению с закрытой она будет менее безопасной.

Принцип работы изделия

Профилегибы предназначены для прокатки и деформации заготовок. Независимо от конструкции изделия принцип его работы всегда одинаковый:

- перед работой удалите с прибора сухой тряпкой смазку и вхолостую запустите его примерно на полчаса. За это время можно будет отыскать возможные погрешности или поломки;

- открутите гайки валиков;

- установите и зафиксируйте ролики;

- прижимный валик поднимите;

- заготовку очистите и зафиксируйте болтами.

Затем деталь прокатывается между валами, тем самым обеспечивается ее сгибание. Для регулировки движения нужно передвигать вверх или вниз верхний вал. Если устройство ручное, это происходит посредством поднятия рычага, а если электрическое, то с помощью привода.

Разновидности профилегибов

Конструкции для деформации профилей имеют несколько классификаций. Они могут отличаться друг от друга по степени мобильности, типу привода и передаточного механизма. По типу привода изделие может быть: гидравлическим; ручным; электрическим.

Конструкции для деформации профилей имеют несколько классификаций. Они могут отличаться друг от друга по степени мобильности, типу привода и передаточного механизма. По типу привода изделие может быть: гидравлическим; ручным; электрическим.

Прибор гидравлического типа больше всего распространен в промышленных сферах, он способен быстро и качественно обрабатывать конструкции разных размеров. Также он актуален при работе с канализацией или трубопроводом. Гидравлические трубогибы бывают как заводскими, так и самодельными. Однако если вы собираетесь их делать своими руками, нужно иметь достаточный опыт работы с промышленным оборудованием.

Электрический трубогиб

Такая конструкция не очень габаритная и тяжелая, но должна устанавливаться стационарно. Благодаря им можно проделывать качественные и точные работы. Профилегибы такого типа могут быть как целиком электрическими, так и частично механическими. Второй вариант будет стоить дешевле, но управление им будет частично ручным. А приборы с автоматикой для долгой автономной работы обойдутся намного дороже.

Такая конструкция не очень габаритная и тяжелая, но должна устанавливаться стационарно. Благодаря им можно проделывать качественные и точные работы. Профилегибы такого типа могут быть как целиком электрическими, так и частично механическими. Второй вариант будет стоить дешевле, но управление им будет частично ручным. А приборы с автоматикой для долгой автономной работы обойдутся намного дороже.

Их используют в промышленных целях и чаще приобретают в готовом виде. Но некоторые изготавливают электрические конструкции самостоятельно на основе листовых металлов и обрезков судовой корпусной стали. Корпус делается с помощью фрезерного станка, для шкивов используется старый корабельный вал.

Для привода берется электрический мотор с мощностью в 1500 Вт. Оптимальные показатели скорости и крутящего момента достигаются благодаря подбору шестерен. Прокат профиля упрощается за счет того, что двигатель имеет два направления движения.

Однако такая конструкция очень сложная. Наиболее простой метод механизации ручного профилегиба — это подключить его к рабочему валу перфоратора или же дрели с регулятором оборотов.

Ручная конструкция

Ручной трубогиб наиболее распространен среди тех, кто занимается гибкой труб для частных целей. Это изделие имеет такие преимущества:

- низкую цену. Готовое изделие очень простое и недорогое в производстве;

- мобильность или малый вес;

- поломки случаются очень редко — в устройстве отсутствует электроника, поэтому снижается риск поломок;

- возможность собрать изделие своими руками из подручных средств.

Ручные трубогибы для профилей — самые распространенные. Однако и они имеют свои минусы:

- точность работы не будет высокой, поскольку отсутствует аппаратное управление;

- потребуется прилагать физические усилия;

- невозможность обрабатывать крупные детали, поскольку максимально допустимый размер деталей для гибки составляет 4 на 4 см;

- чтобы результат был точнее, требуется потратить больше времени.

Обычно для домашних нужд такого прибора вполне достаточно. Однако если объем будет большим, а сами заготовки очень крупными, то лучше отдать предпочтение гидравлическим и электронным устройствам.

Ручной профилегиб своими руками

Своими руками такую конструкцию можно изготавливать по-разному. В одном из вариантов силовой основой является станина. Для ее изготовления потребуется взять стальные швеллеры разных размеров и уголки.

Своими руками такую конструкцию можно изготавливать по-разному. В одном из вариантов силовой основой является станина. Для ее изготовления потребуется взять стальные швеллеры разных размеров и уголки.

Подвижные частицы делаются на основе опорных старых подшипников и классического лома. Винтовой упор можно взять от старых струбцин. Винт должен иметь силовую прямоугольную или трапециевидную резьбу, а вот метрическая резьба давления не выдержит. Для сборки конструкции подготовьте:

- болгарку;

- мощную дрель;

- аппарат для сварки.

Станина должна иметь П-образный кронштейн для винтового упора. Сварка выполняется обычным полуавтоматом. Швы должны быть высокого качества, поскольку именно к ним прилагаются усилия на разрыв.

Проделайте отверстие в верхнем швеллере и приварите гайку, затем вкрутите опорный винт, который будет выступать в роли регулятора высоты прижимного катка.

Опорные ролики делаются на основе простого лома и обрабатываются посредством болгарки.

Два опорных ролика будут одновременно двигаться, с этой целью на каждую ось следует приварить одинаковые звездочки от велосипеда, подшипники привариваются так, чтобы соблюдалась симметрия с центральной частью станины, соблюдая при этом натянутость цепи.

Одна ось должна быть чуть длиннее, чтобы закрепить ручной привод, а катки устанавливаются на подиумы. В случае максимального опущения центрального ролика радиус изгиба детали не будет большим.

Для ручки привода можно брать шатун от педалей, его нужно приварить к длинной оси одного из роликов.

Если нужно увеличить усилие на воротке прижимного ролика, на него надевается труба нужного диаметра.

Другой вариант изготовления конструкции будет решать аналогичные задачи, но будет иметь другой принцип работы.

Данная конструкция будет оснащена опорным подвижным катком. В роли роликов используются пальцы нужного диаметра, допускается использование старых поршневых подшипников.

В этой конструкции не будет специального крепления для подшипников, они будут привариваться прямо к станине посредством уголков. Ручку делают из шатуна, а на оси опорного катка сточена лыска. Фиксатором является простой винт.

Профиль протягивается верхним прижимным роликом. Особенностью такого изделия является опорный подъемный каток. Плечо соединяется со станиной, в роли привода подойдет автомобильный гидравлический домкрат. Радиус изгиба профильной трубы уменьшается за счет постепенного поднятия штока.

И первый, и второй вариант конструкции может быть отличным самодельным решением для использования в хозяйстве и даже в небольшой мастерской.

Как видим, дорогостоящие заводские профилегибы для домашнего применения совсем не нужны, особенно если вы не будете их часто использовать. В таком случае их можно сделать из подручных материалов своими руками, тем более что это не очень сложно.

tokar.guru

Как сделать трубогиб для профильной трубы своими руками

Содержание статьи

Профильные трубы имеют широкие применение, являются незаменимыми в строительстве, а поэтому необходимы для самых различных целей: сооружение заборов, детских площадок, различного рода опор. К примеру, если Вы решите сделать теплицу своими руками на приусадебном участке, профиль придется гнуть.

Собственноручный трубогиб

Сделать необходимый радиус загиба можно лишь с использованием специального приспособления – трубогиба, который внешне напоминает станок. В продаже представлен широкий ассортимент профилегибов как отечественного, так и зарубежного производства. Однако есть еще один вариант – самодельный трубогиб для профильной трубы. Сделать станок своими руками целесообразно в том случае, если необходимо выполнение загиба всего нескольких изделий и нет желания покупать дорогостоящий инструмент.

Вернуться к содержанию ↑Виды и применение профилегибов

Гибка профильных изделий является одной из самых сложных операций, ведь без использования специальных приспособлений придание профилю необходимой формы становится практически невозможным. На выбор потребителя производители предлагают следующие виды профилегибов:

- Ручной ПГ-1;

- Ручной ПГ-2;

- Ручной ПГ-4.

Использование любого из промышленных трубогибов упрощает процесс гибки, позволяет сэкономить время и усилия.

Ручной ПГ-1

Однако с целью экономии средств можно сделать ручной профилегиб своими руками. Его изготовление не требует больших финансовых затрат, основную часть материалов можно приобрести в точках приема черного металла по минимальной стоимости. При этом подобный станок не будет уступать заводскому по своей эффективности, только внешне выглядит не так красиво.

Вернуться к содержанию ↑Материалы для изготовления профилегиба

Изготовление трубогиба для профиля своими руками потребует предварительной подготовки материалов. Перечень достаточно большой, однако стоимость каждой отдельной позиции является незначительной:

- Уголок, с помощью которого изготавливается станина.

- Трубы или профили, на которых станок будет стоять.

- Валы для сгибания. Их может сделать токарь.

- Цепной механизм.

- Натяжитель.

- Направляющая вала.

- Движущий элемент.

- Ручку, которую можно сделать из любого имеющегося в хозяйстве металла.

- Крепление из швеллера.

- Болты.

Помимо подготовки материалов следует заранее выбрать желаемый чертеж профилегиба.

Вернуться к содержанию ↑Чертежи для изготовления устройства

Чертежи для изготовления профилегиба бывают различные. Ими делятся с огромным удовольствием мастера и можно выбрать абсолютно любой. Единственное, на что следуют обратить особое внимание – схема должна включать точные замеры каждого элемента, иначе станок может попросту не получиться. Для изготовления трубогиба своими руками можно выбрать чертеж из следующих вариантов:

Чертеж для изготовления трубогиба

Чертеж для изготовления трубогиба своими руками

После того, как чертеж подобран и детально изучен, можно переходить к самому ответственному этапу – собственно изготовление.

Вернуться к содержанию ↑Процесс изготовления трубогиба

Поскольку гнуть профильные трубы достаточно тяжело, понадобится лебедка или гидравлический механизм. Также для изготовления своими руками необходима сварка, с помощью которой отдельные металлические элементы соединяются между собой.

Сам процесс изготовления станка можно поделить на несколько этапов:

- Необходимо сделать валы. Поскольку своими руками такую задачу осуществить невозможно, рекомендуется прибегнуть к помощи токаря.

- На валы закрепляют шестерни и подшипники. Шестерни фиксируются через шпонку, а подшипники лучше приобретать сразу с опорами.

- С помощью сварочного аппарата изготавливается станок, точнее его конструкция-опора.

- К металлической опоре прикручивается прижимной вал.

- Затем привариваются гайки для пружин.

- Сверху конструкции приваривается площадка для закрепления пружин.

- Прикручиваются нижние опорные валы.

- Изготавливается натяжитель цепи.

- В последнюю очередь приделывается ручка для вращения вала. Очень удобно, если она будет с вращающейся трубкой, это значительно упростит процесс работы с ней и убережет ваши руки от мозолей.

- Для придания более эстетичного внешнего вида, металлический станок можно покрасить.

Валы

Шестеренки с подшипниками

Шестерни и цепь для сооружения станка можно взять от любого автомобиля, как отечественного, так и зарубежного. Вполне закономерно, что иностранные шестерни будут более высокого качества.

Опора для станка

Прижимной вал

Площадка

Установка валов

Натяжитель цепи

Ручка для вращения вала

Покраска станка

Когда работа завершена, можно приступать к испытанию устройства. Достаточно взять любой профиль и положить его на станок. Затем с помощью вращения ручки придать ход валам и тем самым выполнить изгиб трубы. Легко и быстро профиль приобретает необходимый радиус изгиба. Подобный станок станет незаменимым приспособлением в любом частном доме или на даче. Самодельный профилегиб можно использовать для строительства любых конструкций с металлическим каркасом, а на его изготовление потребуются сущие копейки.

Вернуться к содержанию ↑Трубогиб своими руками

| Автор | Поделитесь | Оцените | Виктор Самолин |

|---|

vseotrubax.com

Профилегиб своими руками (21 фото изготовления)

Самодельный профилегиб: подробный фото отчёт по изготовлению ручного станка для гибки профиля.

Всем самодельщикам привет! Вот сделал своими руками профилегиб из подручных материалов, токарные работы использованы по минимуму.

Итак, первым делом подготовил материалы для изготовления станка.

Сделал раму под станок.

Затем использовал цепь и звёзды от ГРМ ВАЗа. Звезды закрепил к переходным фланцам, а уже фланцы в свою очередь на вал. Диаметр валов — 30 мм. На валы напрессовал подходящие по размеру подшипники. Наружные обоймы уже точил токарь.

После того, как установил валики на раме — понял, что надо сделать натяжитель для цепи. Взял старый натяжной с Шевроле Нивы и сделал кронштейн.

Прижимной ролик прижимается пружиной.

Под рукоятку выточил на валу квадрат.

Винт взял от трехлапого съемника, подшипники те же, вал — 30 мм. Направляющие сделал из профильной трубы.

Испытания самодельного станка.

А вот так выглядит профилегибочный станок после покраски.

Вот такой самодельный профильный станок можно сделать своими руками, очень нужное приспособление для домашней мастерской.

sam-stroitel.com

Верхняя перекладина крепится двумя болтами, вставляемыми в нее, затяжка направляющих осуществляется при помощи граверных шайб. Сверху рамного основания прикладывают валы, расположенные на подшипниковых узлах. Узлы крепят болтовым соединением через совпадающие отверстия, используя граверные шайбы.

Верхняя перекладина крепится двумя болтами, вставляемыми в нее, затяжка направляющих осуществляется при помощи граверных шайб. Сверху рамного основания прикладывают валы, расположенные на подшипниковых узлах. Узлы крепят болтовым соединением через совпадающие отверстия, используя граверные шайбы. нет технических ошибок, это способен определить специалист-механик, может, предложенная конструктивная схема откажется работать;

нет технических ошибок, это способен определить специалист-механик, может, предложенная конструктивная схема откажется работать;