Чертежи станка для холодной ковки: применение, особенности инструмента, технология ковки. Чертежи для создания своими руками (130 фото)

alexxlab | 04.03.2023 | 0 | Разное

Особенности создания элементов холодной ковки, сборка станка, чертежи

Содержание

1 Типы ковки холодным методом

1.1 Вытяжка

1.2 Кручение

1.3 Гнутье

2 Особенности производства металлической ковки холодным методом

3 Приспособления и станки

4 Конструкция станков

5 Изготовление станка собственноручно

Владельцы частных домов и дач с удовольствием оборудуют свое жилище коваными изделиями. Такие предметы превосходно смотрятся в интерьере любого стиля. Они подходят для создания элементов декора в каменных, а также деревянных домах. Металлические предметы горячей обработки имеют главный недостаток – высокую цену. Отличной альтернативой является ковка холодная, готовые элементы которой имеют невысокую стоимость и доступную технологию изготовления. При таком процессе нагрев металла отсутствует, а получение необходимой конфигурации производится гибкой с последующим прессованием и выполнением сварки составляющих частей.

Типы ковки холодным методом

Выполнение операций по обработке металла требует соблюдения мер безопасности. Холодная ковка своими руками, видео основных процессов которой находится в свободном доступе, не требует специальных познаний. Достаточно иметь первоначальное обучение по работе со слесарными приспособлениями. Изготовление декоративных металлоизделий при холодной ковке своими руками выполняется при помощи трех основных типов технологических процессов:

| Нужно восстановить непригодные ролики? Применяйте NEWELD методику высокопрочной наплавки! Оперативно, прочно, качественно. Узнайте по телефону 7(343) 302-10-27. |

- вытяжка,

- кручение,

- гнутье.

Вытяжка

На этом этапе металлическая заготовка удлиняется с одновременным уменьшением своего сечения. Для данного процесса применяются прессовочные или же раскаточные станки. Проходящая через вальцы заготовка постепенно изменяет свою форму. На валиках могут иметься насечки рельефного типа для придания детали особой текстуры. Таким способом обработки получают декоративные лапки, пики.

На валиках могут иметься насечки рельефного типа для придания детали особой текстуры. Таким способом обработки получают декоративные лапки, пики.

Кручение

При этой обработке проводится скручивание стального прута или же полосы. Этим способом можно закручивать несколько заготовок одновременно. При этом один конец металлоизделия крепится в зажиме тисков, а второй проворачивается вдоль оси. При приложении осевого усилия на несколько скрученных прутов получится фигурное утолщение («корзинка» или же красивый «фонарик»).

Гнутье

Это воздействие проводят, используя специальные станки, по заранее заготовленным шаблонам. Металлоизделие подвергается изгибу в разных плоскостях, что предоставляет возможность изготавливать разнообразные декоративные элементы. Предлагаемые производителями станки имеют высокую стоимость, однако их можно соорудить самостоятельно.

Особенности производства металлической ковки холодным методом

Созданные в домашних условиях элементы холодного типа ковки не настолько вычурные, как полученные горячим методом, однако имеют превосходный декоративный вид. Имея под рукой набор специальных приспособлений, инструментов, оборудования, материалов можно создавать великолепные вещи, при этом соблюдая порядок технологического процесса.

Имея под рукой набор специальных приспособлений, инструментов, оборудования, материалов можно создавать великолепные вещи, при этом соблюдая порядок технологического процесса.

Сначала подготавливается эскиз изделия. На первом этапе для работы берутся элементарные вещи. После получения необходимых навыков и овладения приемами работы, можно приступать к изготовлению более сложной продукции. На эскизе изображается общий рисунок, размеры, необходимые составные части. Учтите, что имеющееся в распоряжении оборудование предназначено для определенных операций.

После предварительного эскизного этапа проводится расчет материалов для изготовления металлоизделия. В зависимости от его сложности будет зависеть список материальных компонентов. Для простой подставки можно обойтись металлической трубой и стальными полосами, а для изготовления ворот потребуется более широкий ассортимент материалов.

Перед началом производства повторно проверяются расчеты, от которых будет зависеть конечный вид готового металлоизделия. Этот этап весьма важен, так как исправлять и выполнять подгонку продукции всегда сложнее, чем изготовить новые детали. После этого начинается основной этап создания элементов будущей конструкции. Имея в наличии составные компоненты, проводится их сборка посредством сварки и клепки. На финальном этапе выполняется шлифовка, а также покраска готового металлоизделия.

Этот этап весьма важен, так как исправлять и выполнять подгонку продукции всегда сложнее, чем изготовить новые детали. После этого начинается основной этап создания элементов будущей конструкции. Имея в наличии составные компоненты, проводится их сборка посредством сварки и клепки. На финальном этапе выполняется шлифовка, а также покраска готового металлоизделия.

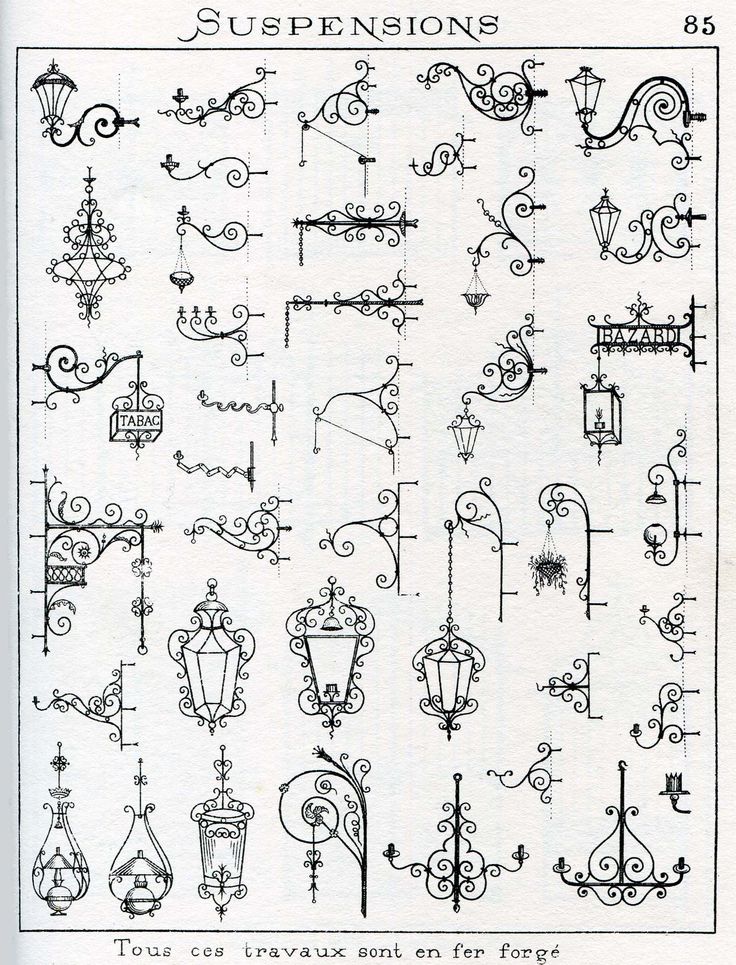

Используя этот метод, можно получить декоративные компоненты для калиток, ворот, разнообразных заборов, цветочные подставки, обрамления для зеркал и солидных картин. Помимо этого, изготавливаются фигурные ножки для столов, скамеек, стульев, детали козырьков, навесов, перил, оконные решетки, а также прочие декоративные и защитные металлоизделия. Полученные узоры металлоизделий холодной ковки своими руками становятся уникальными авторскими находками.

Приспособления и станки

Домашняя холодная ковка применяет оборудование, сооруженное своими руками, видео с которым покажет основные этапы работы. Специальные станки оснащаются ручным приводом или же электрическим. Спецоборудование для формирования завитков и плоскостных спиралей называется твистерами или закручивателями. Приспособления торсионного типа применяются для винтового кручения металлического прута, деталей из спиралей объемного вида (филаментов): луковиц, фонариков, а также корзинок.

Спецоборудование для формирования завитков и плоскостных спиралей называется твистерами или закручивателями. Приспособления торсионного типа применяются для винтового кручения металлического прута, деталей из спиралей объемного вида (филаментов): луковиц, фонариков, а также корзинок.

На инерционно-штамповочном оборудовании расплескивают в особые фасонные наконечники концы прутьев, выдавливают рельефную и волновую поверхность, а также штампуют соединительные декоративные хомуты. Станки гибочного типа подразделяются на протяжные, нажимного воздействия и комбинированные. При помощи протяжного оборудования получают завитки, кольца и разнообразные спирали, имеющие широкие ядра. Нажимные приспособления позволяют создавать зигзаги, волны, а комбинированные станки выполняют все вышеперечисленные операции.

Конструкция станков

Выполняемая холодная ковка своими руками, станки, чертежи, видео для которой представлены, позволяет создавать великолепные художественные металлоизделия. Используя основные типы станков, создаются красивые узоры из металлопродукции профильного типа. Упрощенное название гибочного ручного оборудования – гнутики.

Используя основные типы станков, создаются красивые узоры из металлопродукции профильного типа. Упрощенное название гибочного ручного оборудования – гнутики.

Эти приспособления применяются для получения зигзагов и волновых деталей. Для изменения угла зигзага, а также высоты волны и шага заменяется клин или прижимной ролик в центральной части. В качестве материала для этого спецоборудования служит специальная сталь, способная выдерживать повышенные нагрузки.

Твистеры-улитки имеют широкие возможности и простейшую конструкцию. Они подразделяются на улитки с лемехом поворотного типа и воротом, а также рычажные с обводным роликом. На них можно выполнять холодную ковку из профильной трубы и прочих металлических заготовок.

Станки торсионного типа увеличивают производительность, а также качество производимых деталей. Они имеют прочную станину, на которую передается основная нагрузка. Для удержания квадратного прута служат патроны-оправки, имеющие квадратного сечения гнезда. Их крепление в скользящей задней бабке и шпинделе выполняется винтовыми зажимами. Скручивание участков металлических заготовок производится при помощи подвижного ограничителя со специальной вставкой.

Их крепление в скользящей задней бабке и шпинделе выполняется винтовыми зажимами. Скручивание участков металлических заготовок производится при помощи подвижного ограничителя со специальной вставкой.

Изготовление наконечников на прутьях выполняется на специальном штамповочном приспособлении. Этот специальный станок использует принцип маховика. Вращая грузовую штангу, отводится назад винтовой боек. После этого в специальное гнездо вставляется штамп, и устанавливается заготовка. Раскрученная штанга приводит ударный боек в движение и происходит удар по хвостовику штампа, воздействующего на конец прута.

Для самостоятельного изготовления такого спецоборудования необходимы валки из специальной стали, шестерни, втулки для подшипников и валы.

Изготовление станка собственноручно

Перед тем как сделать холодный ковки станок, определяются с его конструкцией, а также возможностями. Сооруженные своими руками специальные приспособления позволят проводить ковку металлических предметов в практически в домашних условиях. В качестве рабочего места вполне подойдет гараж, хозяйственный блок или сарай. Определившись с ассортиментом будущей продукции, приступают к созданию приспособлений по ее выпуску. Полноценная процедура производства требует наличия всех типов станков по ковке холодным способом. Для ускорения процесса изготовления оборудования следует просмотреть соответствующие видео, где представлены уроки по сборке станков, а также изготовлению металлоизделий. Сделать собственноручно подобный станок можно используя чертежи, схемы, которые можно брать в качестве основы и изучая видеоуроки. Это позволит избежать многочисленных нюансов при создании собственной мехмастерской.

В качестве рабочего места вполне подойдет гараж, хозяйственный блок или сарай. Определившись с ассортиментом будущей продукции, приступают к созданию приспособлений по ее выпуску. Полноценная процедура производства требует наличия всех типов станков по ковке холодным способом. Для ускорения процесса изготовления оборудования следует просмотреть соответствующие видео, где представлены уроки по сборке станков, а также изготовлению металлоизделий. Сделать собственноручно подобный станок можно используя чертежи, схемы, которые можно брать в качестве основы и изучая видеоуроки. Это позволит избежать многочисленных нюансов при создании собственной мехмастерской.

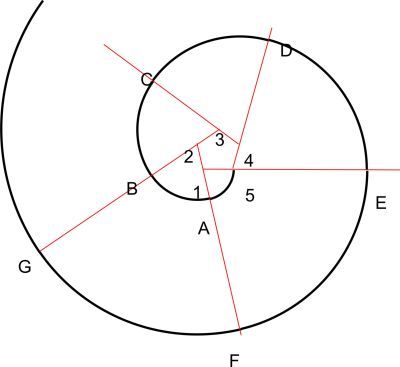

Холодная ковка, оборудование для которой своими руками изготавливается бесплатно при помощи чертежей, позволит изготавливать авторские узоры разнообразных металлоконструкций. К наиболее распространенным станкам относятся улитки, которые предоставляют возможность изготавливать многочисленные кованые холодным способом завитушки из профильной трубы, а также прочего проката. На чертеже представлен классический вариант станка-улитки, который можно соорудить в любом гараже, а ниже приведено описание конструкции.

На чертеже представлен классический вариант станка-улитки, который можно соорудить в любом гараже, а ниже приведено описание конструкции.

Для стола используется листовая сталь от 10 мм. В качестве ножки применяется круглая толстостенная труба или же другой подходящий профиль. Конструкция должна иметь прочное основание, так как воспринимает высокие боковые нагрузки при работе. Рычаг изготавливается из трубы квадратного профиля со стенкой порядка 3 мм. Оптимальным считается размер 25?40 мм. Рычаг крепится к ножке посредством подшипникового узла или же другим способом. Подшипник значительно облегчит работу для получения фигурного профиля. Такая конструкция может дополняться собственными идеями по использованию дополнительных станковых приспособлений.~

К изготовлению своими руками станков и приспособлений следует подойти весьма ответственно и скрупулезно. От правильности чертежей, а также выполненных расчетов зависит качество станков, а также создаваемых металлоизделий. Получив навыки и сноровку, оборудование можно разнообразить для совершенствования выпускаемой продукции.

Получив навыки и сноровку, оборудование можно разнообразить для совершенствования выпускаемой продукции.

13B-6S Машина для ковки болтов с шестью станциями

Основные характеристики машины для ковки болтов с шестью станциями 13B-6S

| Модель | Блок | 13Б-6С |

| Станции | шт. | 6 |

| Сила ковки | Тон | 95 |

| Макс. Диаметр резки материала | мм | 13 |

| Макс. Длина резки материала | мм | 100 |

| K.O Длина | мм | 90 |

| Длина P.K.O | мм | 26 |

| Размер штампа для резки | мм | 42*60 |

| Размер основного штампа | мм | 60*120 |

| Шаг штампа | мм | 80 |

| Размер пуансона | мм | 45*115 |

| Подходящий размер продукта | М5-М10 | |

Макс. Длина продукта Длина продукта | мм | 75 |

| Мин. Длина продукта | мм | 15 |

| Макс. Скорость производства | шт/мин. | 135 |

| Мощность главного двигателя | кВт | 22 |

| Прим. Вес машины | Тон | 20 |

1. Мы оставляем за собой право изменять вышеуказанные параметры и не можем быть уведомлены о любых изменениях;

2. Наиболее подходящая скорость производства продукта зависит от формы, размера и материала продукта;

3. Максимальный диаметр сдвига материала и подходящий диаметр изделия, указанные в таблице, рассчитаны для среднеуглеродистой легированной стали, что эквивалентно высокопрочным винтам 10,9.

Область применения машины для ковки болтов 13B-6S с шестью станциями

Машина для ковки болтов с шестью станциями Модель является одним из видов специализированных машин с высокой эффективностью и автоматизацией среди ковочных машин. Метод холодной ковки и автоматические машины для холодной ковки используются для производства различных видов болтов, винтов, заклепок, специальных деталей и гаек в области крепежной промышленности. Из-за преимущества самого оборудования для холодной ковки и превосходства метода холодной ковки шестистанционная машина для ковки болтов также широко используется в различных областях народного хозяйства для производства крепежных деталей и нестандартных деталей для промышленности. , железнодорожное сообщение, транспортное средство, мотоцикл, велосипед, швейная машина, строительство, мебель, легкая промышленность и предметы первой необходимости и т. д.

Метод холодной ковки и автоматические машины для холодной ковки используются для производства различных видов болтов, винтов, заклепок, специальных деталей и гаек в области крепежной промышленности. Из-за преимущества самого оборудования для холодной ковки и превосходства метода холодной ковки шестистанционная машина для ковки болтов также широко используется в различных областях народного хозяйства для производства крепежных деталей и нестандартных деталей для промышленности. , железнодорожное сообщение, транспортное средство, мотоцикл, велосипед, швейная машина, строительство, мебель, легкая промышленность и предметы первой необходимости и т. д.

Изделия могут быть изготовлены на шестистанционной машине для ковки болтов 13B-6S. заклепки, установочные винты с квадратной головкой, болты с ферменной головкой, U-образные болты, болты с ребрами, болты с буртиком, болты с винтовой резьбой, болты для вкладышей конструкции, удлиненные болты, винты с ступичными болтами, колесные болты, болты с Т-образной головкой, фланцевые болты , болты с проушиной, болты скобы, болты гусеницы, колесные болты, винты с шестигранной головкой, автомобильные крепежные детали и т. д.

д.

Характерные особенности машины для ковки болтов с шестью станциями 13B-6S

1. Тормозная система с пневматической муфтой была разработана для приведения в действие с низким током и в режимах «толчкового», «однотактного» и «непрерывного хода». За исключением медленного перемещения, машина всегда будет останавливаться в положении главного ползуна назад, работая в максимальном пространстве.

2. Два типа системы перемещения на выбор клиента: качающийся тип (общее оснащение) и универсальный тип (дополнительно), оснащенный пневматическим захватом, он может упростить работу и более стабилен, когда машина работает на высокой скорости. скорость.

3. Главный двигатель оснащен датчиком регулировки скорости, системой управления ПЛК, компьютерной автоматической системой человеко-машинного интерфейса (дополнительно), это оборудование обеспечивает удобство для заказчика при настройке размеров нестандартных изделий.

4. Подающее колесо и кулачковая система приводятся в движение цилиндром, кулачок может автоматически растягиваться, когда он возвращается, чтобы уменьшить истирание и шум. Подача материала и остановка подачи материала контролируются двумя кулачками, система подачи материала оснащена устройством, предотвращающим возврат материала.

Подача материала и остановка подачи материала контролируются двумя кулачками, система подачи материала оснащена устройством, предотвращающим возврат материала.

5. Идеальная система контроля: проверка и удаление короткого материала, проверка низкого положения давления масла и давления воздуха, плавающая система контроля системы передачи, система остановки перегрузки и легкой нагрузки для защиты токарного станка и штампов и продления срока службы их.

6. Когда клиент готовится отрегулировать винт бокового резания, ему нужно только отрегулировать положение станции бокового кулачка, после чего он может достичь цели бокового резания. Когда заготовки не нуждаются в боковой резке, клиент может сбросить ее, чтобы добиться перехода от боковой резки к прежней станции.

7. Станина токарного станка из высокопрочного материала, удлиненная конструкция основного и вспомогательного ползуна и ползун «педального типа», который впервые применяется внутри страны, обеспечивают сборку «без пространства», что обеспечивает точность движения основного ползуна и продлевает срок их службы.

8. Основные части всех типов машин прошли строгую процедуру литья и отжига для обеспечения твердости и точности стали.

9. Станция высечки круговой резки гарантирует, что размер срезаемого материала больше, чем диаметр заготовки, что также может обеспечить точную резку под прямым углом.

10. Автоматический стопор материала позволяет регулировать точность размера материала во время работы машины.

11. Синхронизированная выбивная система P.K.O делает выбор техники формования гибким.

12. Движущиеся и режущие кулачки переносного пальца рассчитываются с помощью профессионального компьютерного программного обеспечения, чтобы сделать машину стабильной в состоянии высокоскоростной ковки.

13. В электрической системе имеется импортный преобразователь, поэтому он легко управляется с бесступенчатым регулируемым приводом. ПЛК также используется для автоматической проверки режима работы формирователя с функциями сигнализации о неисправности и отображения неисправности.

14. Сенсорный экран и система числового управления человеко-машинным диалогом являются дополнительными для удовлетворения требований заказчика, они используются для установки длины резьбовой трубы заднего выбивного отверстия, длины барьера и длины подачи, это удобно для быстрого умереть изменение. Эта система имеет объем памяти 99 мнемонических модулей для удовлетворения требований быстрой замены штампа.

Изображение основной конструкции и деталей Представление машины для ковки болтов 13B-6S с шестью станциями

| Корпус болтореза без кожуха | Высокоточный главный ползун |

| Система пружинных зажимов | Система трансферных пальцев |

| Система ПКО | Система резки проволоки |

| Система сцепления с тормозным устройством | Шестерни системы трансмиссии |

| Гидравлическая и пневматическая система управления | Механизм выгрузки материала с функцией быстрой замены выпуклой пластины |

| Система подачи проволоки | Система привода со спирально-конической передачей |

Стандартные принадлежности станка для ковки болтов 13B-6S с шестью станциями

1.

Один набор пробных инструментов

Один набор пробных инструментов 2. Один набор стандартных ручных инструментов.

3. Один комплект стандартных запасных частей.

4. Один комплект сцепления

5. Один комплект панели управления

6. Один комплект двигателя переменного тока

7. Система регулировки скорости преобразователя.

8. Полное покрытие

9. Устройство защиты обратной подачи

10. Один комплект стойки оператора (Покупатель соединяется на заводе Покупателя)

11. Внутренняя лампа

12. Один комплект предохранительного устройства

1. Пневматический датчик

2 , Безмасляный датчик

3. K.O. и П.К.О. Детектор поломки английской булавки

4. Детектор конца материала

5. Детектор перегрузки двигателя (включая моторы смазки, охлаждающей жидкости и вентилятора)

6. Детектор короткой подачи

7. Детектор недостаточного давления воздуха

8. Смазочный. Детектор нехватки масла

9. Двуручный блок управления для толчкового режима

13. Два комплекта электрооборудования, руководства по эксплуатации и обслуживанию на английском языке.

14. Продавец предоставит следующие запасные части к чертежу машины.

a) Стопорный винт матрицы

b) Стопорный винт пуансона

c) P.K.O. Рычаг

d) Ударная балка для всех станций

e)Чертеж обрезного кулачка

f)K.O. Чертеж стержня

g) Чертежи всех предохранительных болтов

h) Чертеж храпового колеса

i) Чертеж передаточного рычага

j) Чертеж правильных роликов

k) Полный комплект электрических чертежей

l) Чертежи штампов и штамповочных блоков

Болт специальной детали 66S Parts Maker

Производитель станков для холодной штамповки в Дели

- Обзор

Общий обзор

Холодная штамповка Процесс определяется как формование или ковка сыпучего материала при комнатной температуре без начального нагрева заготовки или промежуточных стадий. Холодная экструзия – это особый тип процесса ковки, при котором холодный металл пластически течет под действием сжимающих сил, принимая различные формы.

Эти формы обычно осесимметричны с относительно небольшими несимметричными элементами, и, в отличие от штамповки методом холодной штамповки, процесс не приводит к образованию заусенцев. Термины «холодная ковка» и «холодная экструзия» часто используются взаимозаменяемо и относятся к хорошо известным операциям формовки, таким как экструзия, осадка или высадка, чеканка, глажение и штамповка. Эти операции обычно выполняются на механических или гидравлических прессах, которые обсуждаются». Несколько этапов формования используются для изготовления конечной детали или относительно сложной геометрии, начиная с заготовки или заготовки простой формы. Некоторые основные приемы холодной ковки и с помощью комбинации этих приемов можно изготовить очень большое количество деталей,

Эти формы обычно осесимметричны с относительно небольшими несимметричными элементами, и, в отличие от штамповки методом холодной штамповки, процесс не приводит к образованию заусенцев. Термины «холодная ковка» и «холодная экструзия» часто используются взаимозаменяемо и относятся к хорошо известным операциям формовки, таким как экструзия, осадка или высадка, чеканка, глажение и штамповка. Эти операции обычно выполняются на механических или гидравлических прессах, которые обсуждаются». Несколько этапов формования используются для изготовления конечной детали или относительно сложной геометрии, начиная с заготовки или заготовки простой формы. Некоторые основные приемы холодной ковки и с помощью комбинации этих приемов можно изготовить очень большое количество деталей,Процесс холодной ковки – чрезвычайно важный и экономичный процесс, особенно для производства круглых или почти круглых деталей в больших количествах. Некоторые из преимуществ, обеспечиваемых этим процессом:

- Высокая производительность

- Отличные допуски на размеры и чистота поверхности кованых деталей

- Значительная экономия материала и механической обработки из-за штамма hardeni

- Благоприятный поток зерна для повышения прочности

- Увеличение срока службы инструмента

- Расширение возможностей для ковки более крупных и сложных деталей.

- Снижение затрат за счет сведения к минимуму потерь брака, за счет сокращения этапов предварительной формовки

Безусловно, самой большой областью применения холода является автомобильная промышленность. Однако холоднокованые детали также используются в производстве велосипедов, мотоциклов, сельскохозяйственной техники, дорожного оборудования, а также гаек и болтов.

Все металлы, обладающие пластичностью при комнатной температуре, могут подвергаться холодной ковке. Эта группа состоит из преимущественно из стали и алюминиевых сплавов . Однако сплавы меди, цинка, олова, титана, бериллия и никеля также подвергаются холодной штамповке для специальных применений.

Решение для гидравлического пресса для холодной штамповки

На развитие кузнечной промышленности большое влияние оказывают мировые требования к производству более сложных компонентов. Чтобы удовлетворить настоящие и будущие потребности аэрокосмической промышленности, Auto Industry.

Работа гидравлических прессов для холодной штамповки Micro Brand относительно проста и основана на движении гидравлического поршня, направляемого в цилиндре. Гидравлические прессы, по сути, являются машинами с ограничением нагрузки; т. е. их способность выполнять операцию формования ограничивается в основном максимально доступной нагрузкой.

Ключом к успешной операции обработки металлов давлением, т. е. к получению желаемой формы и свойств, является понимание и контроль течения металла. Направление течения металла, величины деформаций сильно влияют на свойства формируемых деталей. Течение металла определяет как механические свойства, связанные с локальной деформацией, так и образование дефектов, таких как трещины или складки на поверхности или под ней. Поток металла контролируется очень точно в машинах для холодной ковки, разработанных нами.

● Максимальные гидравлические прессы для холодной штамповки марки Micro, максимальная нагрузка пресса доступна в любой момент в течение всего хода ползуна, которым можно управлять вручную или с помощью ЧМИ. В прессах с аккумуляторным приводом доступная нагрузка немного уменьшается в зависимости от длины хода и характеристик нагрузки-смещения процесса формования.

● Поскольку максимальная нагрузка действует в течение всего хода, для деформации доступны относительно большие энергии.

Вот почему гидравлический пресс для холодной ковки Micro Brand идеально подходит для операций штамповки методом экструзии, требующих почти постоянной нагрузки в течение длинного хода.

Вот почему гидравлический пресс для холодной ковки Micro Brand идеально подходит для операций штамповки методом экструзии, требующих почти постоянной нагрузки в течение длинного хода.● Максимальная нагрузка может быть ограничена для защиты инструмента. Превышение установленной нагрузки невозможно, так как предохранительный клапан ограничивает давление жидкости, действующее на плунжер.

Скорость ползуна может плавно изменяться в течение всего цикла хода. Адекватные системы управления могут регулировать скорость ползуна в зависимости от давления формования или температуры продукта. Эта функция управления может дать значительное преимущество в оптимизации процессов формования. Таким образом, гидравлический пресс для холодной штамповки Micro Brand является предпочтительным выбором многих клиентов в автомобильной промышленности.

Мы также интегрируем роботов с машиной для подбора и размещения компонентов. Вспомогательное оборудование, такое как устройства для смазки инструментов, конвейеры, также может быть интегрировано по запросу клиента.

Мы также предоставляем инструменты (штамп и штамп) вместе с машиной . Так что клиентам не о чем беспокоиться. Команда Micro предоставит полное решение.

Для любой модификации станков стандартной серии по желанию заказчика. пожалуйста, сотрудничайте с нашей командой по продажам и техническим вопросам. Мы будем рады сделать Разработка и производство гидравлического пресса в соответствии с вашими требованиями .

- Картинки

- Ролики

- Приложения

Применение:

- Формование автомобильных колес, шестерен, втулок

- Формование кованых фитингов, таких как отводы, тройники, штуцеры и другие детали

- Технические характеристики

- Существенная особенность

Пресс для холодной штамповки, производимый нашей компанией, имеет несколько стандартных функций.

Ниже перечислены некоторые характерные особенности:

Ниже перечислены некоторые характерные особенности:- Конструкция с минимальным отклонением

- Маслоохладитель

- Цифровой интерфейс оператора в системе управления ПЛК

- Соблюдение отраслевых мер безопасности

- Защита от перегрузки

- Принятые меры безопасности во внимание для промышленных образцов большой мощности

- Энергоэффективность и низкий уровень шума

- Соответствие требованиям OSHA и ANSI в отношении аварийной кнопки и кнопки остановки и возврата

- Соответствие требованиям OSHA и ANSI в отношении главного выключателя питания

- Корпуса NEMA и электромагнитный пускатель двигателя соответствуют требованиям NFPA 79

7

Система управления прессом Hydro-Guard Plus® Управление надежными электронными гидравлическими клапанами, соответствующими требованиям OSHA и ANSI ЖК-интерфейс оператора Программируемые функции, включая диагностический дисплей, для упрощения поиска и устранения неисправностей Страницы по удару и партиям Статус запуска мониторинга Съемная нижняя защита Гибкость для монтажа нескольких инструментов Программируемая энергия.

Селекторный переключатель ДЮЙМЫ/РАБОТА Для улучшения настроек работы, а также обслуживания пресса/инструмента 2-Speed Advance Fast, controlled cycles Hydraulic Decompression Control It helps in minimizing hydraulic shock as well as damage to critical components NEMA Enclosures NFPA 79 compliant TEFC Motor Low noise and энергоэффективность по запросу Магнитный пускатель двигателя Соответствует NFPA 79 Кнопка аварийного возврата (INCH UP) OSHA and ANSI compliant Emergency Stop Button OSHA and ANSI compliant Guard Terminals Integrate OSHA and ANSI required press guarding Additional E-Stop Terminal This helps in providing E- Дистанционная остановка Водомасляный теплообменник Защищает важные гидравлические компоненты - Форма спецификации

ВАШЕ ИМЯ

ПРИЛОЖЕНИЕ

МОБИЛЬНЫЙ НОМЕР.

Электронная почта

дневной свет (мм)

Рабочая высота (№)

Размер прозрачного слоя (мм)

емкость бака (Ltr.)

Мотор H.P 1440RPM 3Pase

Удержание давления Yesno

Тип рама ~ ТИП H~ ТИП НА СТОЛБАХ

МАСЛООХЛАДИТЕЛЬ ~ КОРПУСНАЯ ТРУБА~ С ВОЗДУШНЫМ ОХЛАЖДЕНИЕМ~ ЧИЛЛЕР

УПРАВЛЕНИЕ ~ ПЛК~ РУЧНОЕ~ РЕЛЕ~ ЛОГИКА

Напряжение катушки ~ 12 В постоянного тока ~ 24 В постоянного тока ~ 220VDC

Струкция ~ 440VDC ~ 110VDC

Смазка ~ Ручной ~ Моторизованный

Безопасность ~ Ручная квант ~ ручная квалификация

Основной цилиндр

Главный квант (NO.) УДЕРЖИВАНИЕ Да Нет

ТОННАЖ ГЛАВНОГО ЦИЛИНДРА (тонн)

ХОД ГЛАВНОГО ЦИЛИНДРА (мм)

ОТВЕРСТИЕ ГЛАВНОГО ЦИЛИНДРА (мм)

ШТОК ГЛАВНОГО ЦИЛИНДРА (мм)

ГЛАВНЫЙ ЦИЛИНДР СООТВ. Скорость (мм/с)

Скорость нажатия основной цилиндра (мм/с)

Основная скорость возврата основной цилиндра (мм/с)

Эжекторный цилиндр

Количество эжектора.

Эти формы обычно осесимметричны с относительно небольшими несимметричными элементами, и, в отличие от штамповки методом холодной штамповки, процесс не приводит к образованию заусенцев. Термины «холодная ковка» и «холодная экструзия» часто используются взаимозаменяемо и относятся к хорошо известным операциям формовки, таким как экструзия, осадка или высадка, чеканка, глажение и штамповка. Эти операции обычно выполняются на механических или гидравлических прессах, которые обсуждаются». Несколько этапов формования используются для изготовления конечной детали или относительно сложной геометрии, начиная с заготовки или заготовки простой формы. Некоторые основные приемы холодной ковки и с помощью комбинации этих приемов можно изготовить очень большое количество деталей,

Эти формы обычно осесимметричны с относительно небольшими несимметричными элементами, и, в отличие от штамповки методом холодной штамповки, процесс не приводит к образованию заусенцев. Термины «холодная ковка» и «холодная экструзия» часто используются взаимозаменяемо и относятся к хорошо известным операциям формовки, таким как экструзия, осадка или высадка, чеканка, глажение и штамповка. Эти операции обычно выполняются на механических или гидравлических прессах, которые обсуждаются». Несколько этапов формования используются для изготовления конечной детали или относительно сложной геометрии, начиная с заготовки или заготовки простой формы. Некоторые основные приемы холодной ковки и с помощью комбинации этих приемов можно изготовить очень большое количество деталей,

Вот почему гидравлический пресс для холодной ковки Micro Brand идеально подходит для операций штамповки методом экструзии, требующих почти постоянной нагрузки в течение длинного хода.

Вот почему гидравлический пресс для холодной ковки Micro Brand идеально подходит для операций штамповки методом экструзии, требующих почти постоянной нагрузки в течение длинного хода.

Ниже перечислены некоторые характерные особенности:

Ниже перечислены некоторые характерные особенности: