Чертежи углопильной пилорамы: Угловая пилорама своими руками | Строительный портал

alexxlab | 20.03.2023 | 0 | Разное

Угловая пилорама своими руками | Строительный портал

0 votes

+

Голос за!

–

Голос против!

Сегодня все больше производителей качественных пиломатериалов отдает предпочтение угловому методу пиления, по достоинству оценивая экономические преимущества и новые возможности от применения угловых дисковых пилорам и станков.

Содержание:

- Предназначение угловой пилорамы

- Угловая дисковая пилорама: комплектация и специфика работы

- Особенность метода углового пиления

- Методы радиального и тангенциального распила

- Цикл резания

- Угловые пилорамы: схема раскроя пиломатериала

- Сборка угловой пилорамы своими руками

Предназначение угловой пилорамы

Современные угловые дисковые пилорамы, будучи удобным и многофункциональным оборудованием, позволяют быстро, а главное, качественно производить радиальный распил досок. Благодаря инновационной технологии, лежащей в основе работы угловой пилорамы, возможности оборудования такого типа по сравнению с традиционным способом изготовления пиломатериалов значительно расширены, что благоприятно сказывается на ассортименте готовой древесной продукции.

Благодаря инновационной технологии, лежащей в основе работы угловой пилорамы, возможности оборудования такого типа по сравнению с традиционным способом изготовления пиломатериалов значительно расширены, что благоприятно сказывается на ассортименте готовой древесной продукции.

Доски радиального распила, полученные в результате работы углового дискового станка пилорамы, отличаются ровной, красивой текстурой, повышенной прочностью и высокой стоимостью, что ни в коем случае не снижает спрос на них. Превосходные качественные характеристики досок радиального распила позволяют успешно использовать их для формирования клееного бруса и изготовления корпусной мебели, элитных деревянных окон и дверей.

Возвращаясь к вопросу стоимости досок радиального распила, необходимо отметить, что изготовление или покупка угловой пилорамы – это начало стабильного и выгодного бизнеса: качественная древесина, являясь основополагающим строительным материалом, востребована всегда, а это обеспечит Вам постоянный поток заказов и немалую прибыль.

Кроме того, организация производства пиломатериалов на базе использования углопильных станков выйдет гораздо дешевле, нежели если Вы остановитесь на традиционном подходе.

При этом следует учесть, что дисковая пилорама, изготовленная своими руками, во многом уступает надежной и качественной пилораме заводской сборки. Имея за плечами обширный опыт изготовления угловых станков и возможность применения новейших комплектующих и узлов, заводы-изготовители регулярно совершенствуют технические характеристики, повышают функциональную нагрузку и уровень безопасности. А это означает, что риск ведения бизнеса на основе применения кустарной продукции может быть неоправдан.

Угловая дисковая пилорама: комплектация и специфика работы

Угловая пилорама используется для изготовления:

- обрезного пиломатериала, в том числе радиального;

- всевозможных заготовок для погонажных изделий;

- многослойного бруса;

- паркета;

- индивидуального раскроя бревен с выбраковкой отходов.

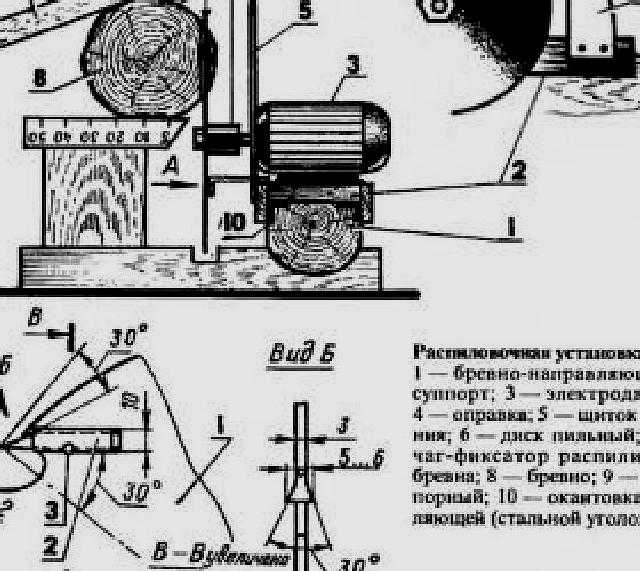

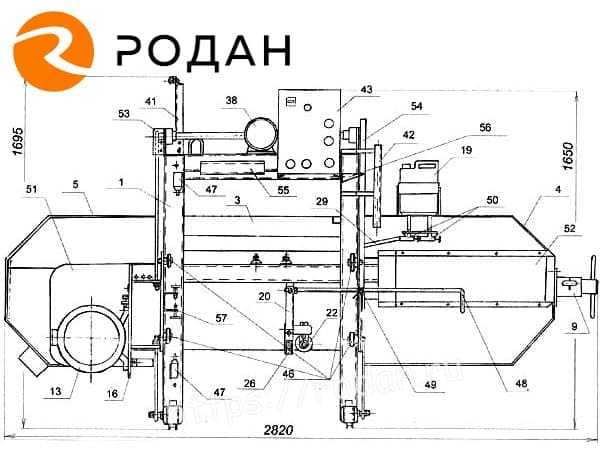

Стандартная комплектация угловой дисковой пилорамы включает электрическую лебедку с регулируемой скоростью, которая с помощью специальных кнопок на пульте управления обеспечивает вертикальное позиционирование.

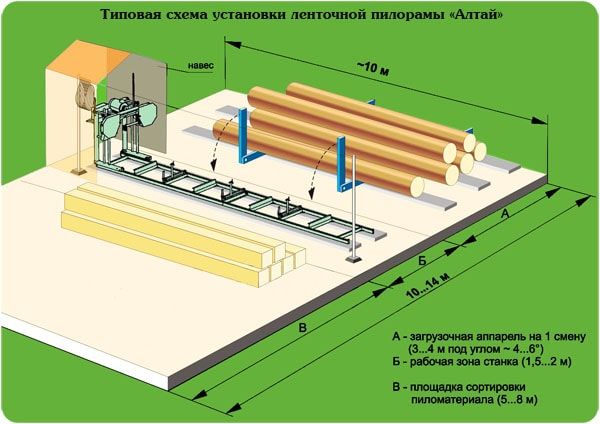

Благодаря использованию дисковой пилорамы, схему которой можно без труда скачать в интернете, Вы сможете достичь более высокую точность по сравнению с маховой или ленточной пилорамой. Конструкция углового дискового станка обеспечивает оптимальное решение схемы раскроя бревна, рациональный выход обрезной доски и исключает холостой ход пилорамы.

По сравнению с ленточными пилорамами, угловые дисковые станки обладают следующими преимуществами:

- Более высокая надежность: пильный диск, выступающий в качестве режущего инструмента, обладает длительным сроком службы, не рвется, исключены “волны” и микротрещины, рабочему инструменту не требуется “отдых”;

- В результате пиления образуется качественная обрезная доска с минимальным процентом отходов;

- Распил бревна осуществляется с одной установки, исключается необходимость кантования и переворотов;

- Качественная заточка дисков обеспечивает высокую чистоту обработки.

Для контроля за процессом распила, состоянием оборудования, а главное, удобства работы на угловом дисковом станке предусмотрено размещение оператора в специальной подвижной кабине. Фиксация бревен при работе на дисковой угловой пилораме производится посредством использования надежных зажимов, которые прочно удерживают бревна, не позволяя им менять свое положение во время распила.

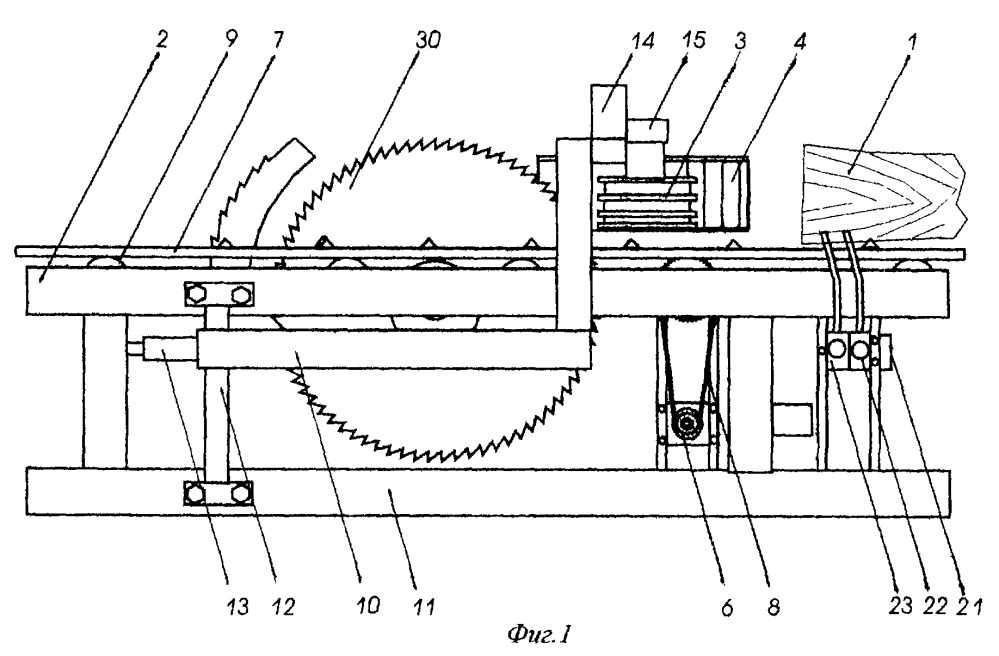

Специалисты различают однодисковые и двухдисковые угловые дисковые пилорамы.

Главная особенность двухдисковых станков – это наличие двух дисковых пил, расположенных вертикально и горизонтально относительно друг друга, что обеспечивает пилораме большую производительность и эффективность. Так, в процессе распила пильные диски превращают цельное бревно в готовые изделия с радиальным расположением волокон.

Отличительной особенностью однодисковых угловых станков является возможность осуществления распила бревен в любом направлении: в прямом и обратном, изменяя свое горизонтальное расположение на вертикальное.

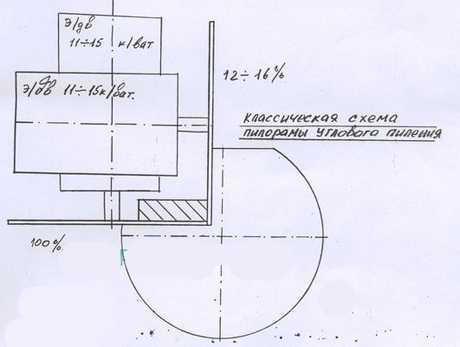

Особенность метода углового пиления

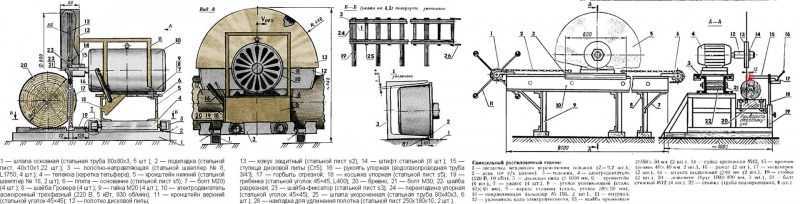

Угловое пиление, будучи новым направлением в сфере первичной деревообработки, осуществляется на дисковом бревнопильном оборудовании с ортогональной подачей пильных дисков или с применением механизмов автоматического поворота рабочего блока. Технологический процесс достаточно прост: расположенные ортогонально дисковые пилы последовательно распиливают бревна на планки с расположенными радиально годовыми кольцами, то есть под углом 45 ° к самой большой плоскости профиля ламели.

Используя два пильных диска, находящихся в горизонтальной и вертикальной плоскостях, производится распиловка бревен, которые закрепляются на неподвижной станине оборудования, по направляющим которого осуществляет движение портал с пильным инструментом.

Применяя многодисковый станок и оборудование с поворотным шпинделем пилы, можно получить качественный пиломатериал заданного сечения прямо из бревна, исключив стадию обработки необрезного древесного материала. В основе конструкции поворотного углопильного оборудования лежит особый поворотный режущий механизм.

В основе конструкции поворотного углопильного оборудования лежит особый поворотный режущий механизм.

Особенностью данного станка является выполнение распиловки при помощи подвижной каретки вдоль закрепленного бревна набором пильных дисков. Оператор самостоятельно определяет схему распиловки бревна, учитывая оптимальную модель раскроя бревна и сменное задание. Необходимо отметить, что современные модели углопильного оборудования оснащены программами автоматической оптимизации раскроя, устанавливающими основные параметры работы угловой дисковой пилорамы – скорость, ширину и глубину разреза, возможность смещения рабочего инструмента по ортогональным осям распила.

Зачастую приводы подобных установок имеют двигатели с управляемой частотой вращения при помощи частотного преобразователя для определения угловой скорости рабочего двигателя и управления на автоматическом уровне за скоростью подачи пильного шпинделя. За счет этого можно получить наиболее подходящее соотношение скорости реза с учетом твердости древесины и выбора дисковой пилы..jpg)

Методы радиального и тангенциального распила

Распил считается радиальным, если плоскость разреза проходит параллельно сердцевине ствола или через нее. Полученные доски радиального распила характеризуются наличием однородной текстуры и цвета, минимальными межкольцевыми размерами. Готовые пиломатериалы обладают высокой износоустойчивостью, поскольку устойчивы к внешним воздействиям и не подвержены деформации. Коэффициент усушки доски радиального распила составляет 0,19%, а коэффициент разбухания – 0,2%. Следует отметить, что эти показатели у досок радиального распила в два раза лучше, нежели аналогичные показатели пиломатериалов тангенциального распила.

Что касается стоимостного показателя, то он достаточно высок, поскольку выход пиломатериалов радиального распила достигает всего 10-15% от общего объема.

Для того, чтобы получился высокопрочный клееный брус, необходимо произвести приклеивание ламелей вдоль пласти, полученных посредством сращивания заготовок “на ус” из плашек полурадиального и радиального распила..jpg) Возникший от склеивания пласти с годовыми кольцами под углом наклона до 45°, так называемый эффект “сопротивления волокон”, во многом определяет характеристики прочности клееного бруса, его жесткость и стабильность геометрических параметров.

Возникший от склеивания пласти с годовыми кольцами под углом наклона до 45°, так называемый эффект “сопротивления волокон”, во многом определяет характеристики прочности клееного бруса, его жесткость и стабильность геометрических параметров.

Таким образом, для изготовления бессучковой и клееной древесины применяются плашки и пиломатериалы, полученные методом радиального или полурадиального распила.

Распил считается тангенциальным, если плоскость разреза лежит на расстоянии от сердцевины ствола, по касательной к годичному слою. Полученные пиломатериалы обладают ярко выраженной текстурой и имеют насыщенный волнообразный узор годовых колец. Коэффициент усушки и разбухания досок тангенциального распила значительно выше, не исключена возможность коробления, вследствие чего стоимость готовых пиломатериалов на порядок ниже.

Использование дисковых пилорам углового пиления, стоимость которых достаточно высока, тем не менее, значительно упрощает технологию производства готовых пиломатериалов. Уникальная конструкция станков позволяет получить хороший выход досок высокой сортности и идеальную геометрию пиломатериалов, а в сочетании с наименьшими первоначальными капиталовложениями и расходами на обслуживание агрегатов достаточно эффективно для внедрения на малых и средних предприятиях.

Уникальная конструкция станков позволяет получить хороший выход досок высокой сортности и идеальную геометрию пиломатериалов, а в сочетании с наименьшими первоначальными капиталовложениями и расходами на обслуживание агрегатов достаточно эффективно для внедрения на малых и средних предприятиях.

Принято читать, что предназначение дисковых пилорам для радиального распила состоит исключительно в производстве радиальных пиломатериалов. Это суждение неверно из-за технологических особенностей метода углового пиления. Логичнее было бы утверждать, что способ углового пиления совместно с изготовлением традиционных обрезных пиломатериалов позволяет и радиальные доски из одного бревна.

Используя индивидуальный раскрой бревна посредством углового пиления можно получить одновременно радиальные доски из бездефектных зон бревна, а также традиционные обрезные из области расположения пороков. При этом ширина и толщина выпиливаемых в последовательном порядке пиломатериалов, ограничивается исключительно диаметром рабочего диска.

Получив 15-20% радиальных досок из обычного сырья от общего объема изготовленных пиломатериалов, можно в несколько раз увеличить свою прибыль при том же уровне расходов. При несоблюдении этого правила деревообработчик в целом получит низкую эффективность.

Цикл резания

Пильный диск в начале процесса резания расположен в горизонтальном положении. Перемещаясь вперед, диск осуществляет горизонтальный рез по всей длине бревна. Достигнув конца бревна, он меняет свое расположение и становится вертикально. При выполнении обратного хода надрезанная область отделяется вертикальным резанием. Затем пильный диск меняет свое расположение на горизонтальное и цикл повторяется. Такая технология позволяет получить обрезной пиломатериал заданного сечения. Многопильные станки с ортогональным размещением дисковых пил цикл резания аналогичен, хотя и несколько сложнее, поскольку вместо поворота применяется метод подвода дисковых пил в одной плоскости и отвода в другой, потом наоборот.

Итак, залогом успешной работы деревообработчика является умение рационально произвести качественный распил бревна на пиломатериалы. При этом не следует забывать, что любое оборудование, каким бы оно ни было современным и “умным”, – это всего лишь средство труда с конкретным набором технологических операций. И только многолетний опыт, профессионализм и фантазия оператора определяют количество циклов пиления в последовательности распиловки досок на пильных станках, оснащенных, к примеру, механизмом автоматического поворота рабочего пильного узла.

При этом не следует забывать, что любое оборудование, каким бы оно ни было современным и “умным”, – это всего лишь средство труда с конкретным набором технологических операций. И только многолетний опыт, профессионализм и фантазия оператора определяют количество циклов пиления в последовательности распиловки досок на пильных станках, оснащенных, к примеру, механизмом автоматического поворота рабочего пильного узла.

Ролик youtube

Ролик наглядно показывает получение обрезной доски с габаритами 50х100 на пильном станке базовой комплектации.

Угловые пилорамы: схема раскроя пиломатериала

Дисковые угловые пилорамы, в частности с применением механизмов автоматического поворота пильного диска, считаются наиболее приемлемым и подходящим оборудованием для малых и средних лесопильных предприятий.

Далеко не каждый производитель может обеспечить себя высококачественным сырьем для изготовления радиальных пиломатериалов. Например, по той простой причине, что в своей основе приходится иметь дело с пиловочником не высокого качества и диаметром 24-26 см. Однако на практике изготовить радиальные доски хорошего качества можно из диаметра не менее 32 см, без учета в них сердцевины, сучков и прочих дефектов. В идеале качественные радиальные пиломатериалы высокого качества получаются только при использовании высококачественного сырья диаметром 38-40 см. Исключительно в этом случае целесообразно расходовать все бревно на доски радиальные определенного сечения.

Например, по той простой причине, что в своей основе приходится иметь дело с пиловочником не высокого качества и диаметром 24-26 см. Однако на практике изготовить радиальные доски хорошего качества можно из диаметра не менее 32 см, без учета в них сердцевины, сучков и прочих дефектов. В идеале качественные радиальные пиломатериалы высокого качества получаются только при использовании высококачественного сырья диаметром 38-40 см. Исключительно в этом случае целесообразно расходовать все бревно на доски радиальные определенного сечения.

Иначе Вы рискуете стать обладателем множества короткомерных заготовок и отходов, в результате себестоимость продукции станет высокой, а производство – слишком трудоемким и нерентабельным. Поскольку основная масса изготовителей имеет дело не с собственным сырьем, а с покупным, то они не понаслышке знакомы со всевозможными трудностями, связанными с поставками сырья для изготовления качественного пиломатериала. Лишь оптимизировав производительность станков для углового распила, деревообработчик сумеет переработать такой объем материала, который можно поставить и не беспокоиться, что пилорама остановит свою работу из-за отсутствия качественного сырья в необходимом объеме..jpg)

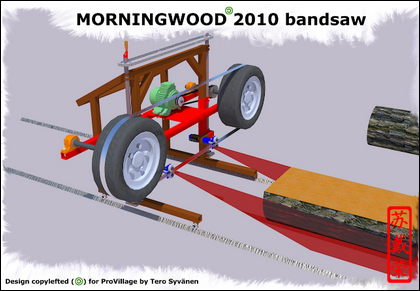

Сборка угловой пилорамы своими руками

Не вызывает сомнений, что угловая дисковая пилорама является незаменимым оборудованием для тех, кто связал свою жизнь с обработкой дерева и для тех, кто своими руками планирует в ближайшем будущем построить деревянный дом.

Изготовление оборудования для углового распила в заводских условиях – удовольствие недешевое, а значит, покупать угловую пилораму по заводской цене целесообразно тем, для кого профессиональное получение лесоматериалов – основной источник доходов.

Однако если Вы не являетесь бизнесменом, но пилорама, тем не менее, Вам необходима, то лучшим выбором станет изготовление угловой дисковой пилорамы своими руками. При этом процесс изготовления не потребует от Вас больших вложений, однако придется проявить смекалку и терпение для разработки чертежа угловой пилорамы, проектирования и подготовки устройства угловой пилорамы, отдельных деталей и узлов и сборки готовой конструкции.

Основные моменты сборки самодельной дисковой пилорамы

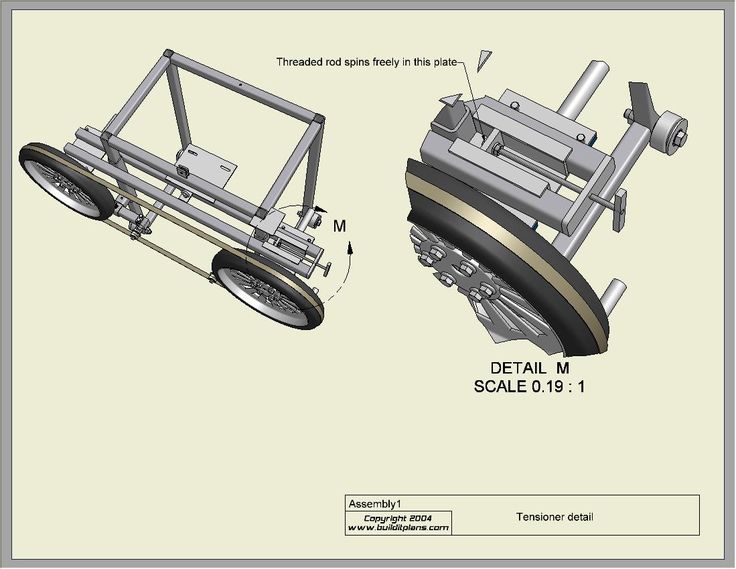

- Итак, для изготовления дисковой пилорамы своими руками в первую очередь Вам потребуется прочный металлический каркас, который можно изготовить из любых металлических труб или направляющих.

- Для надежного соединения труб воспользуйтесь методом сварки.

- Для разработки и создания направляющих для каретки специалисты рекомендуют остановить свой выбор на качественных рельсах без внешних дефектов, иначе колеса каретки будут постоянно соскакивать или застревать, вместе с тем, ролики или колеса должны идеальным образом подходить под готовые рельсы.

- Непосредственно каретку можно собрать из металлических деталей и частей.

- При изготовлении пилорамы необходимо обратить внимание на то, что геометрические параметры каркаса с закрепленными на нем роликами или колесами, должны соответствовать расстоянию между готовыми рельсами, что обеспечит плавное и свободное перемещение каретки в процессе работы угловой дисковой пилорамы.

- Приводом дисковой пилы может послужить любой бензиновый двигатель. При создании дисковой угловой пилорамы, необходимо устанавливать двигатель более высокой мощности, поскольку работа будет осуществляться двумя пильными дисками.

- И напоследок, следует напомнить, что для того, чтобы исключить возможность перегрева привода, необходимо цепную передачу заменить более надежным и долговечным аналогом. Этим Вы обезопасите станок и значительно продлите его эксплуатационный период.

Последние новости туризма на сегодня 2022

Отдых и Туризм — Новости туризма 2022

Февраль 12, 2022 8 комментариев

С чем у любого туриста ассоциируется Хорватия? В первую очередь — отличная экология, чистейшее лазурного цвета Адриатическое море и невероятно живописные берега…

Февраль 1, 2022

Февраль 1, 2022

Февраль 2, 2022

Правильное питание

Ноябрь 19, 2021 5 комментариев

Хотя общая идея заключается в том, что замороженные фрукты не несут никакой пользы для здоровья, многочисленные доказательства противоречат..jpg) ..

..

Ноябрь 19, 2021 17 комментариев

Ноябрь 19, 2021 10 комментариев

Ноябрь 19, 2021 20 комментариев

Общество

Ноябрь 19, 2021 7 комментариев

Найти идеальный подарок на Новый год для близких и друзей — непростая задача. Если нет уверенности в правильности своего решения, то может…

Если нет уверенности в правильности своего решения, то может…

Ноябрь 19, 2021 20 комментариев

Ноябрь 19, 2021 4 комментария

Ноябрь 19, 2021 5 комментариев

Cпорт отдых туризм

Ноябрь 20, 2021 16 комментариев

Занять всю семью непросто. И что ж, нужно время, чтобы постоянно придумывать новые…

И что ж, нужно время, чтобы постоянно придумывать новые…

Бизнес

Ноябрь 20, 2021 2 комментария

Во французском языке существительное menu имеет два совершенно разных…

Спорт

Ноябрь 21, 2021 8 комментариев

Если вы все-таки решились на покупку первого сноуборда, при выборе однозначно не стоит…

Процесс производства древесного угля – Site de blukarb !

Установку установки по производству древесного угля можно производить вблизи лесоразработки или лесопилки, поскольку компания Blu Karb использует для производства древесного угля промышленные и лесохозяйственные древесные отходы..jpg)

Blu Karb также восстанавливает нерыночную древесину, такую как ветви, которые составляют около 30% дерева, для производства древесного угля.

Эти древесные отходы ценятся как древесный уголь, который предотвращает выделение CO2 при разложении. Это еще один способ борьбы с выбросами парниковых газов (ПГ).

Производство древесного угля происходит по следующей схеме:

- производство древесины: насаждение, управление, устойчивое развитие,

- заготовка древесины ( эксплуатация, рубка ухода ) и утилизация древесных отходов,

- хранение и сушка деревянных стволов и отходов,

- переработка в щепу и силос для сушки перед карбонизацией,

- карбонизация древесины контролируемым образом для получения древесного угля,

- разгрузка печей, хранение и упаковка.

Процесс производства древесного угля, реализованный по технологии «МАГЭ», работает по обратной тяге (см. схему напротив), что позволяет сжигать газы, выбрасываемые в дымоход.

предусмотрено для этой цели. Газы уничтожаются факелом, расположенным в верхней части дымохода, и полученный горячий воздух подается в бункер для предварительной сушки древесины, которая будет преобразована в

угля при следующем обжиге.

схему напротив), что позволяет сжигать газы, выбрасываемые в дымоход.

предусмотрено для этой цели. Газы уничтожаются факелом, расположенным в верхней части дымохода, и полученный горячий воздух подается в бункер для предварительной сушки древесины, которая будет преобразована в

угля при следующем обжиге.

- Щепа загружается в печь,

- Воздух равномерно проникает в древесную загрузку для однородного горения,

- Стружка однородного размера (5*2*2 дюйма),

- Розжиг осуществляется мелкими дровами сверху печи; Затем техник закрывает крышку и оставляет воздухозаборники открытыми, что создает равномерный спуск огня сверху вниз.

Таким образом, фаза розжига завершена, как и цикл карбонизации для получения древесного угля.

Распространение растопки мелкой древесины на всю загрузку представляет собой начало фазы горения. Различные реакции (, описанные ниже ) происходят для завершения производства

древесный уголь путем карбонизации: сначала эндотермический, затем экзотермический и, наконец, снова эндотермический.

Во время этих различных фаз горячий воздух, выходящий из дымоходов, направляется в бункеры предварительной сушки древесины, чтобы снизить уровень влажности древесной щепы и тем самым ускорить процесс производства древесного угля. После завершения последней реакции печь остается в состоянии покоя от 4 до 6 часов, пока температура не упадет примерно до 140 ° F.

Затем полученный уголь пересыпают и хранят в демпферах до полного остывания. Последним этапом является упаковка перед транспортировкой для местной отправки или экспорта.

Древесина состоит из трех основных веществ: целлюлозы, лигнина и воды. Первые два прочно связаны друг с другом, образуя материал, называемый «дерево». Вода поглощается, то есть удерживается в виде молекул на поверхности комплекса целлюлоза/лигнин.

При воздушной сушке древесина все еще содержит 20-30% поглощенной воды. Свежесрубленная или «зеленая» древесина также содержит воду в жидкой форме, что дает ей общую влажность от 40 до 100 %, выраженную как

процент от веса безводной древесины.

Эта вода должна быть устранена в максимально возможной степени, поэтому необходимо хранить древесину, чтобы удалить ее часть, а затем предварительно высушить ее в бункере, чтобы улучшить рентабельность производства древесного угля.

- До 320°F древесина практически теряет только воду.

- До 390°F древесина буреет, теряет влажность, а также уксусную кислоту и другие летучие соединения, уносимые водяным паром.

- От 390°F до 520/535°F выделяются кислородсодержащие газы: CO, CO2, водяной пар, метанол, уксусная кислота. Это приводит к красной древесине, также называемой жареной древесиной, но который еще не уголь. Это 1-я эндотермическая реакция , т.е. поглощение энергии.

- При температуре 520/535°F древесина начинает самопроизвольно разлагаться с целью экзотермической реакции , которая повышает температуру примерно до

660/715°F, без внешнего источника калорий.

В результате получается древесный уголь с все еще насыщенными кислородом газами.

но в меньшем количестве и углеводороды с низкой молекулярной массой (этан, метан, этилен).

В результате получается древесный уголь с все еще насыщенными кислородом газами.

но в меньшем количестве и углеводороды с низкой молекулярной массой (этан, метан, этилен). - Процесс продолжается до тех пор, пока вся древесина не превратится в древесный уголь и, в случае пиролиза, останавливается на этом этапе. Полученный уголь имеет содержание 65-75% связанного углерода. Остатки смолы могут составлять до 30%.

- Процесс “MAGE” способен контролировать температуру выше 750°F, он производит древесный уголь, в котором увеличивается содержание связанного углерода, что вызывает разрушение больше смол. Образующиеся газы в основном состоят из углеводородов, а пиролитические соки обогащены тяжелыми смолами.

- При достижении 930°F содержание связанного углерода в древесном угле достигает примерно 85%, а летучих элементов – 10%, это 2-я эндотермическая реакция .

Anno 1800: руководство по производству стальных балок и оружия

Разобрались со стальными балками и производством оружия в Anno 1800? По большей части производство ресурсов в Anno 1800 довольно простое и работает так, как вы могли ожидать. Например, хижина лесоруба собирает древесину и доставляет ее на лесопилку, где она превращается в древесину. Или овцеводческая ферма собирает шерсть и отправляет ее вязальщицам для изготовления одежды.

Например, хижина лесоруба собирает древесину и доставляет ее на лесопилку, где она превращается в древесину. Или овцеводческая ферма собирает шерсть и отправляет ее вязальщицам для изготовления одежды.

Эти основные производственные цепочки, как правило, придерживаются правила соотношения 1:1: одно здание по сбору ресурсов к одному зданию по переработке ресурсов. Это можно узнать, просмотрев время производства любого здания. В приведенном выше примере хижине дровосека требуется 15 секунд, чтобы собрать древесину, а лесопилке требуется 15 секунд, чтобы превратить эту древесину в древесину. Таким образом, вам понадобится одна лесопилка на каждую хижину дровосека, чтобы наиболее эффективно производить древесину.

К сожалению, эта простая математика не всегда предлагает вам решение, поэтому вот что вам нужно для производства стальных балок и оружия в Anno 1800:

Для производства стальных балок, которые требуются для многих зданий и кораблей в середине и конце игры, требуется четыре здания: железный рудник, печь для обжига древесного угля, печь и сталелитейный завод..jpg) Если вы хотите производить оружие, вы пропустите сталелитейный завод и вместо этого будете использовать оружейный завод. Глядя на время производства каждого здания, мы видим, что достичь оптимальной производительности не так просто, как построить в пропорции 1:1: железная шахта производит одну единицу железа за 15 секунд, а угольная печь производит одну единицу угля за 30 секунд. Печь берет эти два сырья и плавит их вместе, производя одну единицу стали за 30 секунд. Затем эта сталь перемещается на сталелитейный завод, где через 45 секунд она превращается в стальную балку, или на оружейный завод, где за 1 минуту и 30 секунд она превращается в единицу оружия.

Если вы хотите производить оружие, вы пропустите сталелитейный завод и вместо этого будете использовать оружейный завод. Глядя на время производства каждого здания, мы видим, что достичь оптимальной производительности не так просто, как построить в пропорции 1:1: железная шахта производит одну единицу железа за 15 секунд, а угольная печь производит одну единицу угля за 30 секунд. Печь берет эти два сырья и плавит их вместе, производя одну единицу стали за 30 секунд. Затем эта сталь перемещается на сталелитейный завод, где через 45 секунд она превращается в стальную балку, или на оружейный завод, где за 1 минуту и 30 секунд она превращается в единицу оружия.

Поскольку сырье (железо и уголь) не зависит друг от друга, может быть сложно решить, сколько единиц каждого здания вам понадобится. Тем не менее, некоторые быстрые математические вычисления дают нам ответ: железному руднику требуется 15 секунд, чтобы сделать один утюг, а угольной печи требуется вдвое больше, чтобы сделать один уголь. Поскольку вы производите один утюг за половину времени, которое требуется печи для производства угля, имеет смысл иметь две печи на одну шахту. Итак, чтобы запустить цепочку, постройте две угольные печи на одну железную шахту. Простой.

Поскольку вы производите один утюг за половину времени, которое требуется печи для производства угля, имеет смысл иметь две печи на одну шахту. Итак, чтобы запустить цепочку, постройте две угольные печи на одну железную шахту. Простой.

В качестве альтернативы вместо двух углевыжигательных печей можно использовать угольную шахту. Это не всегда возможно, но угольные шахты производят уголь за 15 секунд, что в два раза эффективнее печей. Однако это зависит от случайности расположения вашего острова и доступа к ресурсам.

Как бы то ни было, теперь мы можем перейти к печи, где уголь и железо будут переплавляться в сталь. Печь изготавливает одну единицу стали за 30 секунд, именно столько времени требуется печам для работы. Поскольку нет никакого способа ускорить этот процесс, а мы производим 2 железа на каждый 1 уголь, соотношение печей и печей 1:1 вполне подойдет. Итак, на данный момент у нас есть: один железный рудник, две угольные печи и две печи. Пока есть смысл? Хороший.

.jpg)

.jpg) В результате получается древесный уголь с все еще насыщенными кислородом газами.

но в меньшем количестве и углеводороды с низкой молекулярной массой (этан, метан, этилен).

В результате получается древесный уголь с все еще насыщенными кислородом газами.

но в меньшем количестве и углеводороды с низкой молекулярной массой (этан, метан, этилен).