Чистота поверхности при токарной обработке: Чистота и точность поверхностей в зависимости от условий токарной обработки

alexxlab | 24.04.2023 | 0 | Разное

Качество токарной обработки | optimahold.ru

Появление токарных станков позволило создавать различные изделия намного быстрее, чем это могла сделать ручная обработка деталей. Однако современные механизмы стали настолько сложными, что составляющие и детали нужно производить не только быстро, но и максимально качественно – потому что от этого будет зависеть надежность собранной машины.

Такое качество изготовители и потребители должны понимать одинаково. И в области токарной обработки для установления подобного единообразия были введены общепринятые показатели качества. Для оценки качества деталей, изготовленных при помощи токарной обработки, используется два ключевых показателя – точность сделанной обработки и шероховатость полученной в результате обработки поверхности.

Точность токарной обработки

Точность обработки – это показатель, демонстрирующий, насколько фактически изготовленная деталь соответствует заданному заказчиком размеру и форме.

На практике точно изготовленная деталь означает, что:

– форма, представляющая собой комбинацию общеизвестных геометрических тел (например, конусов или цилиндров), во всех элементах детали соответствует тем геометрическим телам, с которыми отождествляются эти элементы;

– размеры изготовленной детали укладывается в приемлемые рамки, установленные заказчиком;

– взаимное расположение поверхностей и элементов соответствует заданию.

Несоответствие формы детали определяется превышением допустимого расстояния между номинальными и реальными поверхностями, которое измеряется по нормали к номиналу.

Чаще всего встречаются три типа отклонений от формы:

– отклонение от плоской поверхности, которое может быть выпуклостью или вогнутостью;

– отклонение от круглой поверхности, которое может оказаться огранкой или овальностью;

– отклонение от заданного профиля продольного сечения, которое может быть конусообразностью, бочкообразностью или седлообразностью.

Отклонение по размеру определяется превышением или уменьшением размеров одного или нескольких элементов детали в сравнении с заданными заказчиком допусками.

Отклонение по расположению определяется тем, насколько реальное расположение поверхности или оси отклоняется от его номинального расположения. Наиболее распространенными оказываются пять типов отклонений по расположению – торцовое биение, радиальное биение, неперпендикулярность, непараллельность и несоосность.

Отклонения как по форме, так и по размерам или расположению регламентируются соответствующими ГОСТами.

Что определяет точность токарной обработки

Отклонение реальных характеристик детали от номинальных параметров чаще называют погрешностью.

И причинами возникающих в ходе токарной обработки погрешностей становятся:

– недостаточная точность отдельных узлов используемого станка или его кинематической схемы, ведущая к погрешностям работы используемого оборудования;

– неверная настройка, возникающая в результате неправильной регулировки остановов или упоров, а также из-за некорректного расположения инструмента относительно заготовки.

В свою очередь, неверная настройка становится результатом:

– неточно настроенного режущего инструмента или его износа;

– упругих и температурных деформаций станка, инструмента и детали.

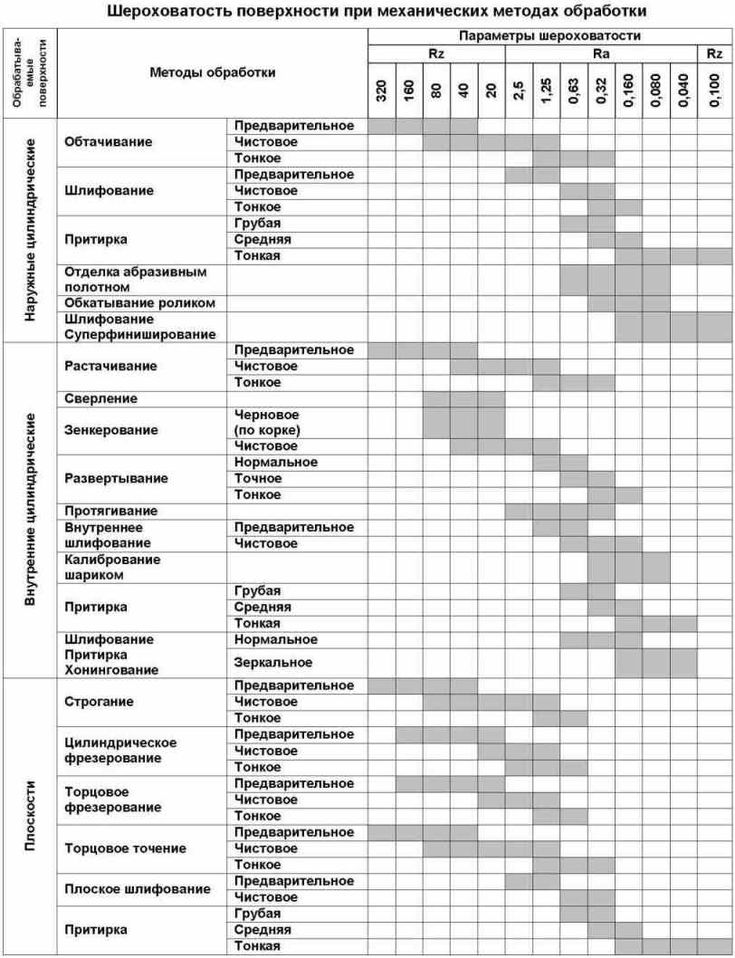

Шероховатость поверхности, полученной в результате токарной обработки

Вторым показателем качества сделанной на токарных станках обработки является шероховатость поверхности. Она представляет собой все микронеровности, которые образуют рельеф составляющих деталь поверхностей в пределах ее базовой длины. Для количественной оценки шероховатости используется десять взятых в рамках базовой длины точек, пять из которых показывают высоты самых больших выступов, а другие пять – глубины самых больших впадин.

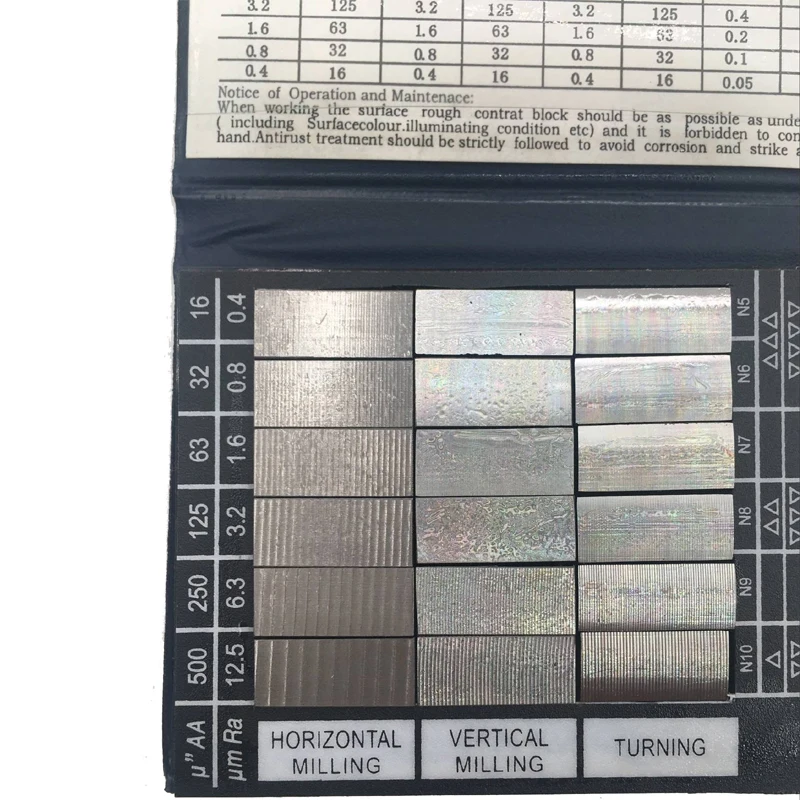

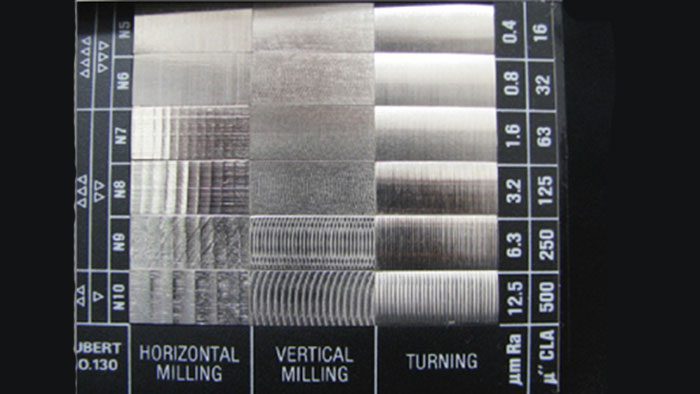

Оценить шероховатость сложнее, чем дать оценку точности обработки, и для этого используются качественные и количественные методы.

Качественная оценка – это сравнение обработанной поверхности с эталоном, которое делается невооруженным глазом, ощущением при соприкосновении, лупой или микроскопом. Разумеется, эталон должен быть изготовлен тем же методом и из того же материала, что и оцениваемая деталь, и должен иметь ту же форму поверхности.

Разумеется, эталон должен быть изготовлен тем же методом и из того же материала, что и оцениваемая деталь, и должен иметь ту же форму поверхности.

Количественная оценка – приборный метод, в котором микронеровности замеряются профилометрами или профилографами, и на основании замеров делается заключение о качестве обработки.

Что определяет шероховатость поверхности

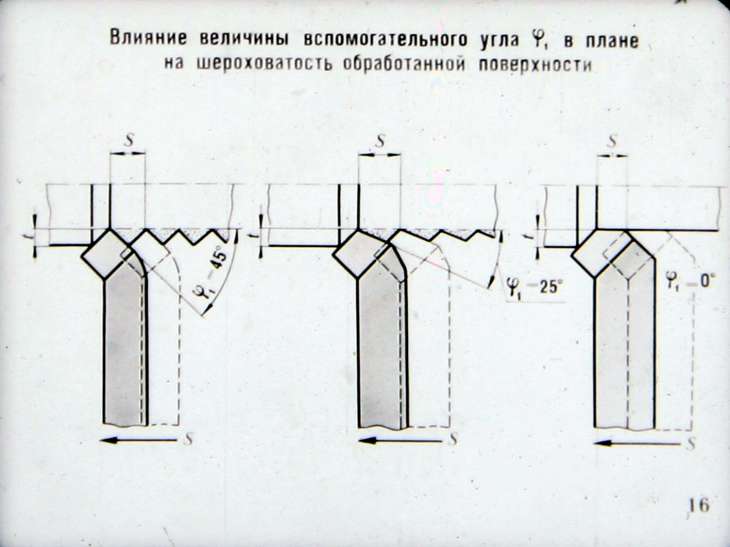

Появление избыточной шероховатости связано с влиянием трех основных механизмов:

– взаимного расположения обрабатываемых поверхностей и инструментальной режущей кромки;

– пластические и упругие деформации материала;

– вибрации станка.

Как выбрать выгодный баланс качества и стоимости?

Смысл показателей качества токарной обработки и анализ причин, которые их вызывают, позволяют сделать простой и логичный вывод: можно сделать настолько качественную деталь, насколько это позволяют существующие сегодня технологии – если взять для этого самые современные станки, самый лучший инструмент и самых высококлассных профессионалов токарного дела.

И если вам требуется действительно образцовое качество, именно мы можем вам его предоставить. Потому что мы располагаем передовым оборудованием, используем инструменты лучших мировых фирм, а работу выполняют мастера, чей уровень подтвержден и опытом, и квалификацией.

Мы можем сделать для вас идеальную деталь – но такая деталь далеко не всегда будет вам нужна. Потому что с ростом качества растут и затраты на выполнение работы. А значит, качество не всегда должно быть запредельным – но оно всегда должно быть таким, которое нужно именно вам. И всегда можно отыскать разумный баланс между качеством изготавливаемых нашим предприятием деталей и стоимостью этого изготовления – ведь приемлемое качество у нас можно получить на более простом станке и за меньшую цену.

обтачивание, протачивание, растачивание, сверление, нарезание резьбы, зенкерование, развертывание Спб

Сущность токарной обработки состоит в формировании поверхности детали инструментом с режущей кромкой, при этом, как правило, происходит вращение заготовки и перемещение резца. Процесс точения достаточно разнообразен по форме и материалам обрабатываемых деталей, типам операций, условиям обработки, требованиям, себестоимости и многим другим факторам. С помощью черновых и чистовых операций, выполняемых на токарных станках с ЧПУ, получают детали различной конфигурации с показателем чистоты поверхности Ra до 1,25, а в некоторых случаях и выше. Точность поверхности зависит от жесткости системы станок-инструмент-деталь, от применяемого инструмента и режимов резания: чем тверже режущая кромка инструмента (твердые сплавы, металлокерамика, эльбор, кубический нитрид бора, алмаз и т.д.), выше скорость вращения заготовки, меньше подача и вылет резца, тем лучше показатели чистоты и точности поверхности.

Процесс точения достаточно разнообразен по форме и материалам обрабатываемых деталей, типам операций, условиям обработки, требованиям, себестоимости и многим другим факторам. С помощью черновых и чистовых операций, выполняемых на токарных станках с ЧПУ, получают детали различной конфигурации с показателем чистоты поверхности Ra до 1,25, а в некоторых случаях и выше. Точность поверхности зависит от жесткости системы станок-инструмент-деталь, от применяемого инструмента и режимов резания: чем тверже режущая кромка инструмента (твердые сплавы, металлокерамика, эльбор, кубический нитрид бора, алмаз и т.д.), выше скорость вращения заготовки, меньше подача и вылет резца, тем лучше показатели чистоты и точности поверхности.

•оформление сложных поверхностей тел вращения, фасонное точение, обтачивание галтелей и скруглений

•нарезание внутренней и наружной резьбы с помощью резцов и инструмента: метчиков, резьбонарезных головок.

Обработка цилиндрических поверхностей

относится к числу самых простых операций по выбору типа инструмента, расчету режимов резания и программированию обработки.

Точение – это комбинация двух движений – вращения заготовки и перемещения инструмента. В случае обработки цилиндрических поверхностей подача инструмента производится вдоль оси вращающейся заготовки, таким образом производится съем припуска металла, то есть обработка диаметра заготовки. Разновидностью наружного точения являются обработка ступенчатых валов с помощью проходных упорных и подрезных резцов.

На станках с ЧПУ оптимизация процесса точения происходит в направлении повышения скорости и возможности проведения обработки несколькими инструментами за один установ, что позволяет в одном цикле производить как черновую, так и чистовую обработку. Также важно повышение контроля процесса точения, что в конечном итоге сказывается на качестве обрабатываемых деталей и надежности всей работы.

При токарной обработке цилиндрических поверхностей на станках с ЧПУ высокая точность точения достигается благодаря жесткости системы, современному режущему инструменту и различным системам контроля процесса обработки.

Для обеспечения жесткости системы станок-инструмент-деталь применяют следующие способы крепления заготовки:

1. при обработке в патроне – уменьшение вылета заготовки (современные токарные станки имеют увеличенное отверстие в шпинделе)

2. при обработке длинных и тяжелых деталей – фиксация в центрах передней и задней бабки. В пиноль, как правило, вставляют вращающийся центр и им поджимают заготовку. Поводковая планшайба передает крутящий момент от шпинделя токарного станка изделию.

2.Закрепление деталей со сравнительно небольшой длиной в трех- или четырехкулачковом токарных патронах. Длинные заготовки также могут закрепляться в патроне шпинделя, а их консольная часть при резании поддерживается люнетом. Люнет устанавливается на направляющие станины или суппорт.

3.Применяют комбинированное (1 и 2) закрепление обрабатываемых изделий.

4. К технологическим приемам часто относят возможности управления шпинделем станка на околорезонансных частотах (управляемый колебательный разгон-торможении шпинделя).

Эффективное выполнение различных токарных операций требует применения специально разработанного инструмента. Подробно о токарном инструменте рассказано в статье:

К наиболее известным и распространенным системам контроля процесса обработки можно отнести станочные датчики контроля режущей кромки инструмента. Учет времени резания каждым инструментом и автоматическая смена на резервный инструмент.

Обточка конических деталей типа вал

При данном виде обработки токарные станки с ЧПУ имеют бесспорное преимущество. Точная и производительная токарная обработка конической поверхности детали на универсальных станках – трудоемкая операция, требующая не только соответствующей квалификации токаря, но и дополнительных приспособлений (применение одновременной подачи по двум осям (при технической возможности), шаблона, копировальной линейки). В то время как станок с ЧПУ осуществляет одновременную продольную и поперечную подачу инструмента.

Оформление сложных поверхностей тел вращения, фасонное точение

Для получения тел вращения с криволинейной образующей на универсальных станках необходимо применять проходные или фасонные резцы с использованием копира или гидрокопировального суппорта. Зачастую для подобных операций требуется высокая квалификация токаря, а рентабельность достигается только при серийном производстве.

Современные токарные станки с ЧПУ имеют широкие технологические возможности. Фасонные поверхности весьма многообразны, их получение во многих случаях обеспечивается не геометрией инструмента, а формообразующими движениями рабочих органов станка по программе. Применение фасонных инструментов для работы на станках с ЧПУ встречается крайне редко. Получение всего разнообразия форм поверхностей детали может быть достигнуто за счет грамотного проектирования программы обработки. Точность круговой и прямолинейной интерполяции позволяет сделать плавные переходы между кадрами.

Это позволяет обойтись сравнительно узкой номенклатурой инструментов при обработке различных деталей. Программируемой точкой резца служит либо его вершина, либо центр закругления при вершине.

На станках с ЧПУ токарной группы особенно эффективно применение инструментов с многогранными неперетачиваемыми пластинками из твердого сплава и сверх твердых материалов. Они обеспечивают стабильность геометрии, возможность использования максимальной мощности станка, повышенную стойкость инструмента, упрощают наладку станка при износе инструмента. При износе одной из режущих кромок пластинку поворачивают, вводя в работу новую грань. Погрешность положения новой грани обычно не превышает 0,05-0,1 мм и может быть легко устранена при помощи корректоров системы ЧПУ.

При износе одной из режущих кромок пластинку поворачивают, вводя в работу новую грань. Погрешность положения новой грани обычно не превышает 0,05-0,1 мм и может быть легко устранена при помощи корректоров системы ЧПУ.

Торцовка заготовок, обработка уступов

Этот вид обработки достижим при закреплении детали в патроне шпинделя станка. Операция производится подрезными или проходными резцами. Лучшую чистоту поверхности дает обработка «от центра к периферии» или при движении к центру заготовки соответственное увеличение скорости вращения шпинделя (постоянство скорости резания).

Вытачивание канавок

Канавки прорезают на цилиндрической, конической и торцевой поверхности детали с помощью канавочных и прорезных резцов за один или несколько проходов (в зависимости от конфигурации и требуемой точности поверхностей). При обработке канавок относительно больших размеров можно использовать комбинацию проходного и канавочного резцов. Для обработки канавок предусмотрены стандартные циклы, их программирование осуществляют обычными методами.

При обработке канавок относительно больших размеров можно использовать комбинацию проходного и канавочного резцов. Для обработки канавок предусмотрены стандартные циклы, их программирование осуществляют обычными методами.

Отрезка изделия или заготовки

производится отрезными резцами, при этом инструмент перемещается в поперечном направлении к центру детали. В зависимости от размера детали применяют различные методы фиксации почти отрезанной или отрезанной детали. Поломку инструмента в конце резания предотвращают использованием поддерживающих люнетов и снижением подачи резца (на 45-55%) при приближении к центру детали на половину радиуса заготовки. Малые детали падают в лоток, ловитель детали или фиксируются в приспособлении револьверной головки.

Сверление, зенкерование, развертывание отверстий

Основным способом получения отверстий является сверление. Сверление – это процесс изготовления цилиндрических отверстий посредством металлорежущего инструмента. Сверление, как правило, предшествует таким операциям как растачивание или развертывание. Обработку можно производить как по центру детали (при зажиме ее в трехкулачковом патроне), так и со смещением центра отверстия. Смещение (эксцентриситет) достигается фиксацией заготовки в четырехкулачковом токарном патроне или на планшайбе передней бабки. На токарном обрабатывающем центре возможно использование приводного инструмента и изготовление отверстий как на оси шпинделя, так и со смещением по оси Х. При использовании радиального приводного блока возможна обработка отверстий расположенных вдоль оси Х.

Сверление, как правило, предшествует таким операциям как растачивание или развертывание. Обработку можно производить как по центру детали (при зажиме ее в трехкулачковом патроне), так и со смещением центра отверстия. Смещение (эксцентриситет) достигается фиксацией заготовки в четырехкулачковом токарном патроне или на планшайбе передней бабки. На токарном обрабатывающем центре возможно использование приводного инструмента и изготовление отверстий как на оси шпинделя, так и со смещением по оси Х. При использовании радиального приводного блока возможна обработка отверстий расположенных вдоль оси Х.

В универсальном станке обрабатывающий инструмент: зенкер, сверло, развертка — закрепляется в коническом отверстии задней бабки напрямую или через зажимной патрон. в станках ЧПУ – в позиции резцедержки с использованием специальных резцовых блоков и оправок.

С развитием инструмента для обработки коротких отверстий последовательность процесса сверления и подготовка к нему претерпевают существенные изменения. Современный инструмент позволяет засверливаться в сплошной материал и не нуждается в предварительной зацентровке отверстий. Достигается высокое качество поверхности и, зачастую, отпадает необходимость в последующей чистовой обработке отверстия. Применение современных сверл со сменными пластинами позволяет вести обработку с высокими скоростями и большими объемами образующейся стружки, которая в станках с ЧПУ вымывается из отверстия потоками охлаждающей жидкости, подающейся под определенным давлением по внутренним каналам.

Современный инструмент позволяет засверливаться в сплошной материал и не нуждается в предварительной зацентровке отверстий. Достигается высокое качество поверхности и, зачастую, отпадает необходимость в последующей чистовой обработке отверстия. Применение современных сверл со сменными пластинами позволяет вести обработку с высокими скоростями и большими объемами образующейся стружки, которая в станках с ЧПУ вымывается из отверстия потоками охлаждающей жидкости, подающейся под определенным давлением по внутренним каналам.

Для точности токарной обработки необходима правильная и одинаковая заточка режущих кромок сверла, перпендикулярность торца заготовки оси инструмента, отсутствие заусенцев, неровностей поверхности.

С помощью систем контроля и настройки фирмы Renishaw, программное обеспечение в станках с ЧПУ позволяет задать параметры коррекции на длину и диаметр инструмента и выполнять обнаружение поломки в процессе обработки. Подача инструмента в станке происходит механически. Сверло обеспечивает чистоту поверхности отверстия Ra 6.3…3.2, зенкер — Ra 2.5, развертка — Ra 1.25…0,8.

Сверло обеспечивает чистоту поверхности отверстия Ra 6.3…3.2, зенкер — Ra 2.5, развертка — Ra 1.25…0,8.

Растачивание отверстий

Получение точных отверстий, ступенчатых отверстий большого диаметра, а также внутренних канавок возможно с помощью операции растачивания. Изделие зажимается в патрон передней бабки, поддерживается люнетом (в случае значительной длины или массы). При этом доступ к торцу, обрабатываемому расточным резцом, остается свободен. Точность расточки на токарном станке с ЧПУ превышает точность сверления, часто обеспечивается технологией обработки, режущим инструментом, опытом токаря, системами уточненной настройки режущего инструмента и техническим состоянием оборудования.

Нарезание внутренней и наружной резьбы

с помощью резцов и инструмента: плашек, метчиков, резьбонарезных головок

Подробно о способах нарезания и видах получаемой резьбы рассказано в статье l.

Специальные возможности токарных станков

С помощью токарных станков с ЧПУ может проводиться обработка шпоночных пазов, отделка поверхностей (полировка, суперфиниширование), доводка (притирка), обкатывание шариками и роликами, накатывание, алмазное выглаживание т.д.

Станки с ЧПУ характеризуются производственной гибкостью, т. е. способностью быстро переналаживаться на обработку различных деталей. Для этого нужно всего лишь заменить управляющую программу и, при необходимости, оснастку и режущий инструмент. А уже проверенная и отработанная программа может быть использована в любой момент и любое число раз. Эти станки обеспечивают более высокую геометрическую точность обработанных деталей, что объясняется уменьшением влияния человеческого фактора, их более высокой статической и динамической жесткостью, а также более высокой точностью позиционирования и повторяемости траектории движения инструмента относительно обрабатываемой заготовки. Станки с ЧПУ обеспечивают более высокую производительность технологических операций за счет применения максимальных скоростей исполнительных органов при выполнении холостых установочных перемещений, а также назначения оптимальных режимов резания.

Станки с ЧПУ обеспечивают более высокую производительность технологических операций за счет применения максимальных скоростей исполнительных органов при выполнении холостых установочных перемещений, а также назначения оптимальных режимов резания.

Металлорежущее оборудование с числовым программным управлением позволяет обрабатывать такие детали, которые невозможно изготовить на обычном универсальном оборудовании. Это детали со сложными пространственными рабочими полостями, которые должны быть изготовлены не только с высокой точностью геометрической формы и размеров, но и с низкой шероховатостью, например штампы, пресс-формы и др.

Чистовая обработка поверхности Токарная обработка с ЧПУ – Учебный центр ЧПУ

Чистовая обработка поверхности Токарная обработка с ЧПУ

Чистовая обработка поверхности с ЧПУ

Вы когда-нибудь задумывались, какая скорость подачи лучше всего подходит для получения определенной чистоты поверхности при токарной обработке с ЧПУ? Или ты только догадываешься?

Не ищите дальше. С этого момента вы сможете определить, какая скорость подачи обеспечит требуемое качество поверхности при токарной обработке с ЧПУ.

С этого момента вы сможете определить, какая скорость подачи обеспечит требуемое качество поверхности при токарной обработке с ЧПУ.

О, и есть формула, по которой вы можете определить, какой отделки поверхности вы собираетесь достичь, без гадалки.

Мы будем использовать мкм Ra.

мкм означает микроны.

Ra означает среднюю шероховатость.

Вот полное объяснение, если вы действительно хотите знать.

Вы можете купить плоский блок, подобный приведенному выше, который можно использовать для сравнения, чтобы увидеть, какое качество поверхности вы получаете.

Вышеприведенный раздел относится к чистовой обработке поверхности при токарной обработке с ЧПУ.

Итак, вы уже можете видеть, что 12,5 подобен вспаханному полю, а .4 подобен попке (как говорил мой отец) .

Так что, если вы чините столб забора, то 12,5 может подойти.

Чистота поверхности Ужасная формула

Прежде всего, какая скорость подачи вам потребуется для получения определенного качества поверхности токарной обработки с ЧПУ.

Что делать, если вы уже обрабатываете деталь. Это означает, что вы знаете скорость подачи. Какую поверхность вы получите?

Итак………….

Наш радиус наконечника составляет ,8 мм

Мы хотим получить 3,2 мкм Ra Токарная обработка поверхности с ЧПУ

Итак, вот формула.

Давайте сначала сделаем этот бит.

8 x .8 x 3,2 = 20,48

Теперь давайте разделим его на 1000

20,48 / 1000 = .02048

Теперь квадратный корень Lets. Ответ.

Квадратный корень из .02048 = .143

Таким образом, необходимая скорость подачи составляет F.143

youtube.com/embed/vWQgBtlUUMM?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>OK… Вы вернулись. Вы готовы продолжить?

В любом случае, давайте посмотрим, как вы сделаете это в обратном порядке.

Итак, представьте, что вы обтачивали эти воображаемые фрезы с помощью радиусной пластины ,8 мм с подачей 0,143 (F.143)

Прежде всего возведите в квадрат скорость подачи ,143 x . 143 = 0,020449

Теперь сделайте нижнюю часть 8 x 0,8 = 6,4

Теперь разделите верхнюю часть на нижнюю.

.020449 / 6.4 = 0,00319515625

, затем просто умножьте это на 1000

0,00319515625 x 1000 = 3,19515625 (3,2) 7

9

9

9

9

9

9

9

9

9

9

9

9

9

9

9

9

9

9

9

9

9

69

69

69

6

69

69

9

9

69

69

9

9

69

69

69 9007

9 69 69 69. Таким образом, чтобы получить чистовую обработку 3.2 с радиусом наконечника .8 , вам потребуется скорость подачи .14 Теперь давайте проделаем тот же расчет с радиусом наконечника .4 . Так получилось? Вот один, который я приготовил ранее. Ответ: .101 И если вам нетрудно решить это с наконечником радиуса 1,2 . Ответ: .175 .4 = .101  назад!!! Фу какое облегчение.

назад!!! Фу какое облегчение. Отделка поверхности, теперь давайте подумаем об этом

.8 = .143

1.2 = .175 Интересно, что скорость подачи увеличивается, чтобы увеличить радиус наконечника!

Спасибо за просмотр и чтение

Если вы столкнулись с какой-либо из проблем, описанных в этом посте, или вам нужна консультация по ЧПУ, свяжитесь со мной.

О да, мы также проводим обучение ЧПУ, не говоря уже об обучении в классе.

Или позвоните намЕсли вы хотите научиться программировать фрезерные станки с ЧПУ

Не ищите дальше Свяжитесь с Центром обучения ЧПУ

10 советов по улучшению качества поверхности

Утилизация деталей на этапе отделки — результат, которого не желает ни один магазин. Сочетание правильных инструментов и техники может обеспечить выполнение работ вовремя и в соответствии со спецификациями. Но какие переменные необходимо учитывать перед тем, как перейти к завершающей стадии? Чтобы выяснить это, CIM—Canadian Industrial Machinery обратилась к экспертам Джону Митчеллу из Tungaloy Canada и Тому Хагану из Iscar Tools Canada.

1. Увеличьте скорость

Увеличение площади в футах в минуту (SFM) снижает нарост на кромке (BUE). Это продлит срок службы инструмента и уменьшит вероятность того, что катастрофический отказ инструмента повредит готовую деталь.

2. Уменьшите подачу

Уменьшение числа дюймов на оборот (IPR) снизит износ задней поверхности, а также продлит срок службы пластины.

«При черновой обработке лучше всего использовать инструмент с высокой подачей для быстрого удаления материала. При чистовой обработке, как правило, лучше иметь небольшую глубину резания и консервативную скорость подачи», — пояснил Джон Митчелл, генеральный директор Tungaloy Canada. «Однако, если глубина слишком мала, это может привести к тому, что инструмент будет тереться, а не резать. 0,020 дюйма. Глубина резания хороша для чистовой обработки во многих областях».

3. Увеличьте верхний передний угол

Передний угол — это параметр конструкции пластины, который можно настроить для достижения наилучшего качества поверхности.

Например, при использовании торцевой фрезы с углом 45 градусов сила резания будет направлена вниз под углом 45 градусов, что может привести к изгибу детали после того, как фреза пройдет по ней. Это, в свою очередь, приводит к тому, что задняя половина фрезы перерезает обработанную деталь, что отрицательно сказывается на чистоте поверхности. Однако 90-градусная фреза создает силы резания, параллельные детали, и не изгибает ее, тем самым обеспечивая лучшую отделку.

Это, в свою очередь, приводит к тому, что задняя половина фрезы перерезает обработанную деталь, что отрицательно сказывается на чистоте поверхности. Однако 90-градусная фреза создает силы резания, параллельные детали, и не изгибает ее, тем самым обеспечивая лучшую отделку.

«Угол в плане облегчает вхождение пластины в материал», — сказал Митчелл. «Угол в плане начинает срезаться в самой прочной точке пластины, в отличие от радиуса при вершине. Это также поможет вести из части. Однако необходимо учитывать давление инструмента. Если деталь, которую вы фрезеруете, тонкостенная, хрупкая или плохо закрепленная, угол в плане может отрицательно сказаться на чистоте поверхности».

4. Используйте стружколом

Стружколомы могут снизить давление резания и облегчить удаление стружки. В материалах, дающих длинную волокнистую стружку, стружколом может помочь получить более мелкую стружку, которая быстро и легко выходит из зоны резания.

«Каждый материал уникален, и выбрать стружколом для материала не так просто, как открыть каталог», — сказал Том Хаган, менеджер по фрезерным продуктам Iscar Tools Canada.

Важно проверить стабильность установки, тип фрезерования и использование охлаждающей жидкости. Все это ключевые факторы при выборе стружколома.

«При фрезеровании паза следует менять фрезу, а не стружколом для лучшего удаления стружки. Если установка нестабильна, сплав пластины следует заменить на более прочный», — сказал Хейган.

Вновь снижена вероятность катастрофического отказа инструмента, и длинная стружка больше не может поцарапать поверхность детали.

Безопасность также повышается, когда устраняется так называемое застревание птиц, поскольку вам больше не нужно вручную удалять стружку вокруг инструмента и резцедержателя.

5. Используйте большой радиус при вершине

Существует прямая зависимость между размером радиуса при вершине пластины и получаемым качеством поверхности. Хотя меньший радиус вершины действительно снижает давление на инструмент, он также ограничивает скорость подачи, которую можно использовать.

«Вставка способна подавать только на половине радиуса вершины. Как только это превышено, получаемая поверхность похожа на нить», — сказал Митчелл. «Поэтому используйте максимально возможный радиус, чтобы получить наилучшую отделку и не создавать вибрации».

Как только это превышено, получаемая поверхность похожа на нить», — сказал Митчелл. «Поэтому используйте максимально возможный радиус, чтобы получить наилучшую отделку и не создавать вибрации».

Больший радиус вершины также позволяет выполнять более тяжелый рез, что необходимо при резке труднообрабатываемых материалов.

«Вставка с большим радиусом при вершине может выдержать большую нагрузку», — сказал Хаган. «Это означает, что срок службы инструмента может быть увеличен, особенно если вы работаете с материалами, трудно поддающимися стружке».

Однако при большом радиусе вершины на заготовке должно оставаться больше материала для удаления во время чистового прохода.

«Если у вас есть пластина с шагом 0,032 дюйма. радиуса вершины, вы не можете выполнить чистовой проход, когда на детали остается только 0,010 дюйма материала», — сказал Хейган.

6. Используйте вайпер

«Использование пластины с вайпером — это всегда мой первый совет, когда для производителя важны требования к чистоте поверхности», — сказал Хейган. «Используя пластину с Wiper, вы можете создать более гладкую поверхность при фрезеровании».

«Используя пластину с Wiper, вы можете создать более гладкую поверхность при фрезеровании».

Использование пластины с Wiper также позволяет увеличить скорость подачи.

Также убедитесь, что используется правильный диаметр инструмента. Фреза должна быть зацеплена между двумя третями и тремя четвертями своего диаметра.

7. Используйте правильную технику

Техника также играет роль в достижении идеальной чистоты поверхности, и целью должно быть создание стружки, которая является тонкой.

«Фрезерование по дуге снижает ударную нагрузку на кромку пластины, так как обеспечивает легкий переход фрезы в зацепление с заготовкой», — сказал Хаган. «То же самое относится и к входу в угол».

Выберите фрезу меньше радиуса, чтобы можно было запрограммировать фрезу на плавный переход от линии к линии. Это устранит резкие движения и внезапную остановку на траектории движения инструмента.

8. Используйте разные инструменты для черновой и чистовой обработки

Хотя некоторые эксперты утверждают, что одни и те же пластины можно использовать как для черновой, так и для чистовой обработки, при этом черновая обработка выполняется с помощью пластины, немного бывшей в употреблении, а чистовая обработка — с новой, Митчелл предлагает использовать один инструмент для черновой обработки и другой для чистовой обработки.

«Черновую обработку детали можно выполнить с помощью пластины с большим радиусом при вершине, большим передним углом и высокой скоростью подачи. Затем чистовой инструмент с нужным углом опережения и радиусом может использовать зачистную пластину, которая выравнивает деталь, обеспечивая лучшее качество поверхности», — сказал Митчелл.

Другим фактором, который необходимо учитывать, является материал вставки. При легком чистовом проходе вставка из кермета часто может обеспечить лучшую отделку.

«При черновой обработке можно использовать фрезу с крупным шагом для лучшего удаления стружки и мелкий шаг для чистовой обработки, если важно качество поверхности», — сказал Хаган. «Легкая глубина резания для чистовой обработки — это хорошо, но она должна быть такой же или больше радиуса. В противном случае пластина будет продавливать материал, а не резать, что приведет к ухудшению качества поверхности, заусенцам на краях и сокращению срока службы пластины».

9. Очистите стружку

Решение о том, использовать охлаждающую жидкость или нет, часто вызывает горячие споры. Обычно все зависит от типа выполняемой операции (например, фрезерование глубоких полостей), типа материала и типа пластины.

Обычно все зависит от типа выполняемой операции (например, фрезерование глубоких полостей), типа материала и типа пластины.

«Следует избегать применения СОЖ при фрезеровании или прерывистого резания при токарной обработке», — посоветовал Митчелл. «Это вызывает термическое растрескивание, сокращает срок службы инструмента и отрицательно влияет на чистоту поверхности. Однако в липком материале, таком как алюминий, сплавы на основе никеля и низкоуглеродистая сталь, охлаждающая жидкость предотвратит прилипание материала к инструменту».

10. Проверка державки и державки

«Одним из факторов, который часто упускается из виду при попытке улучшить чистовую обработку, является державка. Если державка устарела, а гнездо, удерживающее вставку, изношено, вставка может сместиться. Любое движение пластины вызовет вибрацию и приведет к ухудшению качества поверхности», — сказал Митчелл.

Вибрация, вызванная неправильным креплением и креплением инструмента или нежестким станком, не создаст ничего, кроме проблем.