Чпу фрезер по металлу своими руками: Тяжелый фрезер своими руками

alexxlab | 02.05.2023 | 0 | Разное

Тяжелый фрезер своими руками

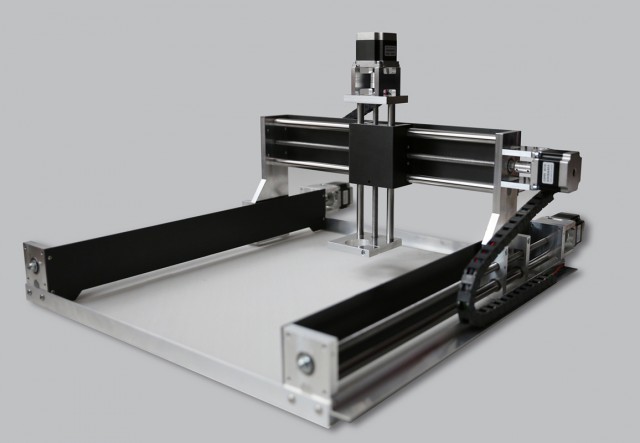

Все привыкли к тому, что самодельный фрезеры с ЧПУ легкие и представляют собой механизмы для обработки дерева, в крайнем случае – для гравировки металла.

Но в этой статье речь пойдет об изготовлении ЧПУ станков для обработки стали.

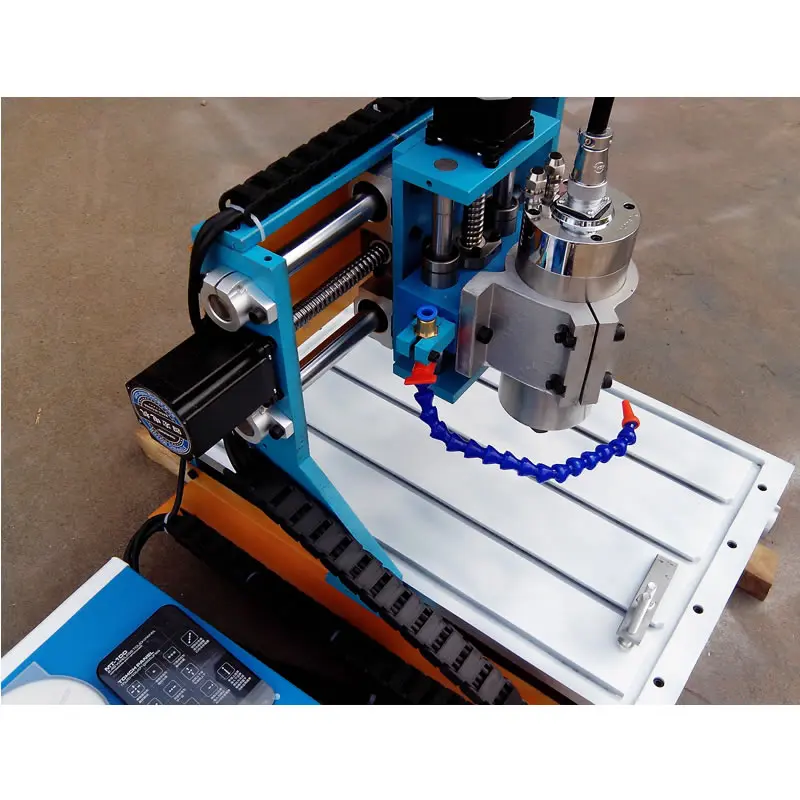

Посмотрите на картинку выше, впечатляет, не правда ли? Вот об изготовлении таких красавцев мы и будем вести речь ниже.

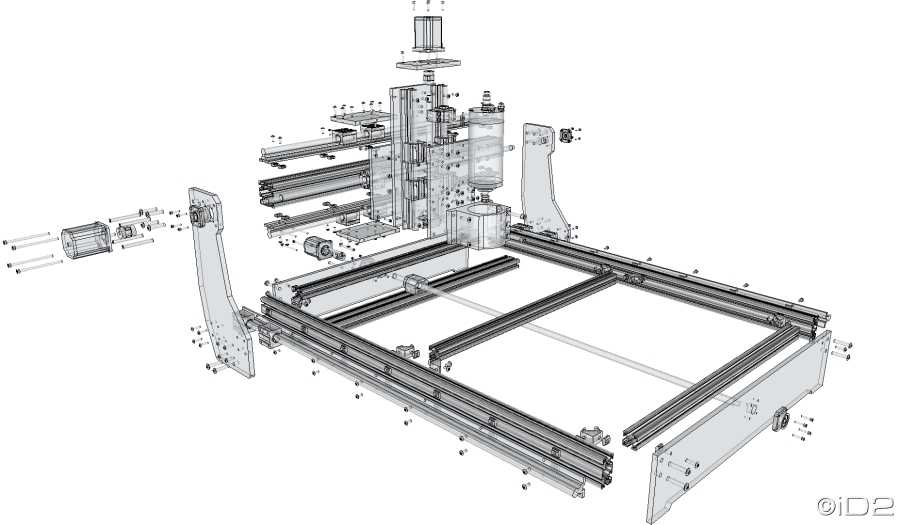

Всякое изготовление самодельных станков, как ЧПУ, так и обычных начинается с проектирования.

Программы можно использовать любые, благо сейчас есть выбор, от SketchUp до Autodesk Fusion 360 и другого ПО. Практически ко всем ним можно найти библиотеки готовых деталей и материалов. И вам не придется отрисовывать тот же профиль, рельсы или крепеж для шагового двигателя.

Многие программы 3D моделирования позволяют создать связи механизмов между собой и посмотреть – как будет работать готовое устройство.

Если кто то думает, что сделать самодельный ЧПУ фрезер для обработки металла – это бюджетное решение, то стоит вас разочаровать! Да, тяжелый фрезер выйдет дешевле, чем его продающаяся в магазине версия, но, все равно придется вложиться финансами и не мало, так как при изготовлении используются массивные заготовки из стали.

Тяжесть – это хорошо, тяжесть – это надежно! (с) Именно так! Для станкостроения массивность деталей имеет решающее значение, а все потому, что чем массивнее деталь и толще металл в заготовке, тем меньше будет влияние изгибающей нагрузки передающейся от фрезы при работе станка.

Рама самодельного фрезера изготавливается из профильной трубы, оцените размеры профтрубы – такие используются при строительстве многоэтажных домов!

Соединение заготовок рамы производится с помощью сварки. Если решите повторить – то помните, сначала прихватываем со всех сторон, проверяем и павим геометрию, а уже затем провариваем.

Это делается таким образом потому, что, если начать проваритваь сразу, то шты будут изгибать конструкцию, геометрия & quot;поплывет” и на восстановление параллельности и перпендикулярности уйдет много времени и сил. А в некоторых случаях и вовсе – проще выбросить поведенную сварочными швами конструкцию и сделать заново.

Сваривать основание лучше полуавтоматом, но можно и обычной электродной сваркой.

Когда основание готово, можно заняться изготовлением осей. На мощную пластину наносится разметка отверстий, засверливается, нарезается резьба и устанавливаются рельсовые направляющие.

Стоит отметить, плоские рельсовые направляющие наиболее предпочтительны для изготовления мощного ЧПУ фрезера, так как они меньше подвержены деформации во время работы.

При установке необходимо добиться параллельности направляющих, иначе при движении осей они будут подклинивать, а это грозит быстрым износом и искажениями в готовых деталях обрабатываемых на станке.

Проще всего проверять параллельность с помощью часового индикатора – катаем его по одной оси и подправляем вторую ось добиваясь четкого нуля на индикаторе при движении по всему ходу оси.

Как я уже писал выше – тяжесть это хорошо! Но для сборки придется воспользоваться лебедкой или закрепленным на стреле блоком уменьшающим усилие по подъему тяжести.

Электронику управления ЧПУ станком лучше всего собрать на небольшом самодельном щитке. Можно использовать и готовый из магазина, но в самодельном тоже нет ничего сложного – кусок фанеры и динрейки.

Преимущество щитка в том, что все провода будут аккуратно распределены между собой, не создавая хаоса в виде спагетти. если возникнет какая либо проблема с электроникой ее легко будет локализовать.

Где разместить ПК для управления самодельным фрезером по металлу – вопрос удобства. Как вариант – можно сделать небольшую передвижную стойку с монитором, полочкой под мышку и клавиатуру и тумбочкой под сам ПК.

Теперь о самом главном – шпинделе для мощного фрезерного станка по металлу.

Для того что бы хорошо и бвстро обрабатывать металл необходим мощный мотор и это не обсуждается.

Он должен и нагрузки выдерживать и мощности иметь достаточно, что бы не завязла фреза при обработке стали. Да и для уменьшения погрешностей необходимо использовать не патрон, а фрезы с конусом Морзе.

А вот крепеж шпинделя – самодельный.

Режется, варится, красится и крепится на ось Z.

Как говорится – мощному фрезеру и шпиндель мощный! Если планируются долговременные работы на фрезерном станке, то необходимо озадачится и организацией охлаждения шпинделя.

Активное охлаждение не только позволит увеличить срок службы фрезерного шпинделя, но и позволит увеличить скорость работы станка за счет его непрерывной работы.

Шпиндель закреплен, можно начинать проверку станка.

Если станок собран без косяков и вся электроника настроена, то точность его работы превзойдет самые смелые ожидания.

Посмотрите видео работы станка и его сборку.

Согласитесь, такой самодельный фрезер с ЧПУ оправдывает вложения на его сборку! Времени и материалов(причем совсем небюджетных) потребуется немало,но и результат получается достойным!

Конечно, при желании кое какие детали можно и удешевить, не все детали испытывают нагрузку, а значит и не везде нужна сталь, в иных местах можно использовать и пластик, при этом, часть деталей сложной формы можно напечатать на 3D принтере.

Этот фрезерный станок с ЧПУ сделан с использованием деталей напечатанных на 3D принтере, на его работе – точности и скорости обработки заготовок, это никак не сказывается.

Вы можете выбрать любой путь построения своего ЧПУ фрезера для гаража или мастерской – сделать полностью стального монстра или разбавить сталь пластиком.

Самодельный ЧПУ станок

Большой портальный фрезерный станок с ЧПУ своими руками / Хабр

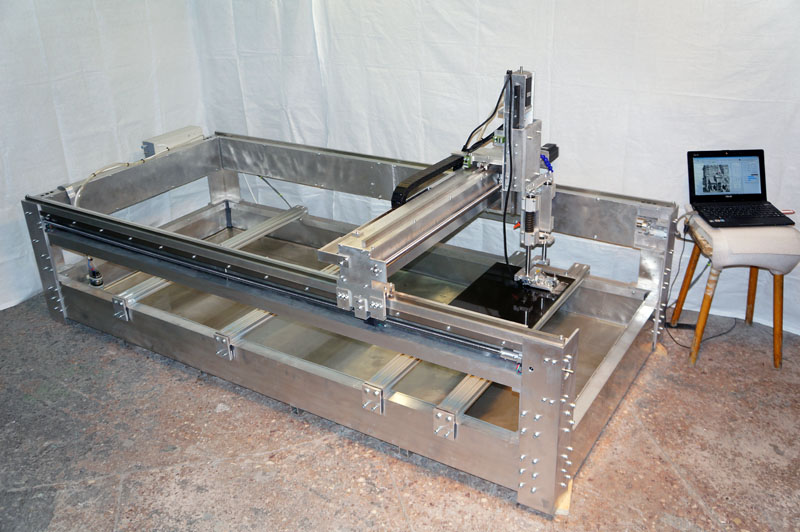

Здравствуй дорогой читатель, в этой статье хочу поделиться своим опытом постройки фрезерного портального станка с числовым программным управлением.

Подобных историй в сети очень много, и я наверное мало кого удивлю, но может эта статья будет кому то полезна. Эта история началась в конце 2016 года, когда я со своим другом – партнером по разработке и производству испытательной техники аккумулировали некую денежную сумму. Дабы просто не прогулять деньги (дело то молодое), решили их вложить в дело, после чего пришла в голову идея изготовления станка с ЧПУ.

Вот тогда то и началась движуха, которая длиться и по сей день…

Продолжилось все с изучения форумов посвященных ЧПУ тематике и выбора основной концепции конструкции станка. Предварительно определившись с обрабатываемыми материалами на будущем станке и его рабочим полем, появились первые бумажные эскизы, в последствии которые были перенесены в компьютер. В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

Одним из начальных решений было определение обрабатываемых на станке материалов и размеры рабочего поля станка. Что касается материалов, то решение было достаточно простым — это дерево, пластик, композитные материалы и цветные металлы (в основном дюраль).

Конструкция станка представляет собой сборное рамное основание из 80-й профильной трубы со стенкой 4мм. По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

Станок четырех осевой и каждую ось приводит в движение шарико-винтовая передача. Две оси расположены параллельно по длинной стороне станка, спаренных программно и привязанных к Х координате. Соответственно оставшиеся две оси – это Y и Z координаты.

Почему именно остановились на сборной раме: изначально хотели делать чисто сварную конструкцию с закладными приваренными листами под фрезеровку, установку направляющих и опор ШВП, но для фрезеровки не нашли достаточно большого фрезерно-координатного станка. Пришлось рисовать сборную раму, чтобы была возможность обработать все детали своими силами с имеющимися на производстве металлообрабатывающими станками. Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений.

Залезая вперед, сразу хочу сказать, что сборка и изготовление рамы оказалась самым трудоемким и финансово затратным мероприятием в постройке станка. Первоначальная идея с цельно сваренной рамой по всем параметрам обходит сборную конструкцию, по нашему мнению. Хотя многие могут со мной и не согласиться.

Многие любители и не только, собирают такого рода и размера (и даже большего) станки у себя в мастерской или гараже, делая целиком сварную раму, но без последующего отжига и механической обработки за исключением сверления отверстий под крепление направляющих. Даже если повезло со сварщиком, и он сварил конструкцию с достаточно хорошей геометрией, то в последствии работы этого станка ввиду дребезга и вибраций, его геометрия будет уходить, меняться. Я конечно могу во многом ошибаться, но если кто то в курсе этого вопроса, то прошу поделиться знаниями в комментариях.

Сразу хочу оговориться, что станки из алюминиевого конструкционного профиля мы тут пока рассматривать не будем, это скорее вопрос другой статьи.

Продолжая сборку станка и обсуждая его на форумах, многие начали советовать сделать внутри рамы и снаружи диагональные стальные укосины для добавления еще большей жесткости. Мы этим советом пренебрегать не стали, но и добавлять укосины в конструкцию то же, так как рама получилась достаточно массивной (около 400 кг). А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

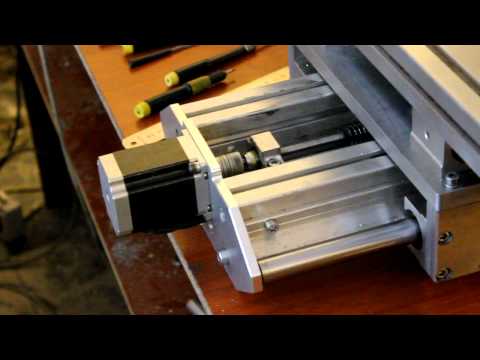

Давайте теперь перейдем к механическому вопросу этого проекта. Как было ранее сказано, движение осей станка осуществлялось через шарико–винтовую пару диаметром 25мм и шагом 10мм, вращение которой передается от шаговых двигателей с 86 и 57 фланцами. Изначально предполагали вращать непосредственно сам винт, дабы избавиться от лишних люфтов и дополнительных передач, но без них не обошлось в виду того, что при прямом соединении двигателя и винта, последний на больших скоростях начало бы разматывать, особенно когда портал находится в крайних положениях. Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

Этот нюанс обнаружился уже в процессе производства деталей, и пришлось быстрым темпом решать эту проблему путем изготовления вращающейся гайки, а не винта, что добавило в конструкцию дополнительный подшипниковый узел и ременную передачу. Такое решение так же позволило хорошо натянуть винт между опорами.

Конструкция вращающейся гайки довольно проста. Изначально подобрали два конических шарикоподшипника, которые зеркально одеваются на ШВП гайку, предварительно нарезав резьбу с ее конца, для фиксации обоймы подшипников на гайке. Подшипники вместе с гайкой вставали в корпус, в свою очередь вся конструкция крепится на торце стойки портала. Спереди ШВП гайки закрепили на винты переходную втулку, которую в последствии в собранном виде на оправке обточили для придания соостности. На неё одели шкив и поджали двумя контргайками.

Очевидно, что некоторые из вас, зададутся вопросом о том – «Почему бы не использовать в качестве механизма передающего движения зубчатую рейку?». Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

Кстати, мы взяли ШВП винты и гайки фирмы TBI, достаточно бюджетный вариант, но и качество соответствующее, так как из взятых 9 метров винта, пришлось выкинуть 3 метра, ввиду несоответствия геометрических размеров, ни одна из гаек просто не накрутилась…

В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Опоры ШВП решили изготовить собственными силами, они получились двух видов: опоры под вращающиеся винты (Y и Z оси) и опоры под не вращающиеся винты (ось Х). Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Из сказанного ранее, ось Х приводится в движение вращающимися гайками и через ременную зубчатую передачу. Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Теперь давайте плавно перейдем к электрической части, и начнем мы с приводов, в качестве них были выбраны шаговые двигатели, разумеется из соображений более низкой цены по сравнению с двигателями с обратной связью. На ось Х поставили два двигателя с 86-м фланцем, на оси Y и Z по двигателю с 56-м фланцем, только с разным максимальным моментом. Ниже постараюсь представить полный список покупных деталей…

Электрическая схема станка довольно проста, шаговые двигатели подключаются к драйверам, те в свою очередь подключается к интерфейсной плате, она же соединяется через параллельный порт LPT с персональным компьютером. Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась).

Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Все электрические компоненты, кроме двигателей, шпинделя и конечных выключателей были смонтированы в электрическом металлическом шкафу. Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все провода от двигателей, шпинделя, а также водяные шланги его охлаждения проложили в гибкие кабель каналы гусеничного типа шириной 50мм.

Что касается программного обеспечение, то на ПК размещенного в электрическом ящике, установили Windows XP, а для управления станком применили одну из самых распространенных программ Mach4. Настройка программы осуществляется в соответствии с документацией на интерфейсную плату, там все описано достаточно понятно и в картинках. Почему именно Mach4, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Почему именно Mach4, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Технические характеристики:

Рабочее пространство, мм: 2700х1670х200;

Скорость перемещения осей, мм/мин: 3000;

Мощность шпинделя, кВт: 2,2;

Габариты, мм: 2800х2070х1570;

Вес, кг: 1430.

Список деталей:

Профильная труба 80х80 мм.

Полоса металлическая 10х80мм.

ШВП TBI 2510, 9 метров.

ШВП гайки TBI 2510, 4 шт.

Профильные направляющие HIWIN каретка HGh35-CA, 12 шт.

Рельс HGh35, 10 метров.

Шаговые двигатели:

NEMA34-8801: 3 шт.

NEMA 23_2430: 1шт.

Шкив BLA-25-5M-15-A-N14: 4 шт.

Шкив BLA-40-T5-20-A-N 19: 2 шт.

Шкив BLA-30-T5-20-A-N14: 2 шт.

Плата интерфейсная StepMaster v2.5: 1 шт.

Драйвер шагового двигателя DM542: 4шт. (Китай)

Импульсный источник питания 48В, 8А: 2шт. (Китай)

Частотный преобразователь на 2,2 кВт. (Китай)

(Китай)

Шпиндель на 2,2 кВт. (Китай)

Основные детали и компоненты вроде перечислил, если что-то не включил, то пишите в комментарии, добавлю.

Опыт работы на станке: В конечном итоге спустя почти полтора года, станок мы все же запустили. Сначала настроили точность позиционирования осей и их максимальную скорость. По словам более опытных коллег максимальная скорость в 3м/мин не высока и должна быть раза в три выше (для обработки дерева, фанеры и т.п.). При той скорости, которой мы достигли, портал и другие оси упершись в них руками (всем телом) почти не остановить — прёт как танк. Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

По игравшись с деревом и пластиком, решили погрызть дюраль, тут я был в восторге, хоть и сломал сначала несколько фрез диаметром 2 мм, пока подбирал режимы резания. Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Сталь пока обрабатывать не пробовали, но думаю, что как минимум гравировку станок потянет, а для фрезеровки шпиндель слабоват, жалко его убивать.

А в остальном станок отлично справляется с поставленными перед ним задачами.

Вывод, мнение о проделанной работе: Работа проделана не малая, мы в итоге изрядно приустали, так как ни кто не отменял основную работу. Да и денег вложено не мало, точную сумму не скажу, но это порядка 400т.р. Помимо затрат на комплектацию, основная часть расходов и большая часть сил, ушла на изготовление основания. Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Станок получился вполне работоспособным, достаточно жестким, массивным и качественным. Поддерживающий хорошую точность позиционирования. При измерении квадрата из дюрали, размерами 40х40, точность получилась +- 0,05мм. Точность обработки более габаритных деталей не замеряли.

Точность обработки более габаритных деталей не замеряли.

Что дальше…: По станку есть еще достаточно работы, в виде закрытия пыле — защитой направляющих и ШВП, обшивки станка по периметру и установки перекрытий в середине основания, которые будут образовывать 4 больших полки, под объем охлаждения шпинделя, хранения инструмента и оснастки. Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Что касается дальнейшей судьбы станка то тут все не однозначно, так как у меня возник территориальный вопрос (я переехал в другой город), и станком заниматься сейчас почти некому. И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог.

В случае продажи станка с его ценником все не понятно. Так как по себестоимости продавать откровенно жалко, а адекватная цена в голову пока не приходит.

На этом я пожалуй закончу свой рассказ. Если что-то я не осветил, то пишите мне, и я постараюсь дополнить текст. А в остальном многое показано в видео про изготовления станка на моем YouTube канале.

Фрезерный станок с ЧПУ: определение и принципы работы

Фрезерный станок с числовым программным управлением (ЧПУ) — это станок, предназначенный для вырезания сложных форм из мягких материалов, таких как дерево, пластик, пенопласт, просеянный металл и, в некоторых случаях, сталь. Фрезерный станок с ЧПУ ограничен относительно тонкими материалами, такими как деревянные доски или металлические пластины, поскольку режущий инструмент имеет ограниченное движение вдоль оси Z. Этот процесс отличается от фрезерных станков с ЧПУ, которые имеют больший диапазон движения по оси Z.

Станок с ЧПУ использует набор сгенерированных компьютером инструкций, называемых G-кодом, для автоматического перемещения высокоскоростного вращающегося режущего инструмента по различным координатам для вырезания рисунка. В этой статье будут рассмотрены различные компоненты фрезерного станка с ЧПУ, какое программное обеспечение использовать с ним, материалы, которые можно резать, и описаны некоторые распространенные промышленные приложения, в которых используется эта технология.

В этой статье будут рассмотрены различные компоненты фрезерного станка с ЧПУ, какое программное обеспечение использовать с ним, материалы, которые можно резать, и описаны некоторые распространенные промышленные приложения, в которых используется эта технология.

Что такое фрезерный станок с ЧПУ?

Фрезерный станок с ЧПУ представляет собой субтрактивный производственный процесс, в котором используется вращающийся инструмент для удаления материала с дерева, пенополиуретана, пластика и мягких металлов. Фрезерный станок с ЧПУ обычно имеет портальную конструкцию, в которой шпиндель перемещается влево и вправо по оси x и вперед и назад по оси y. Фрезерный станок с ЧПУ отличается от стандартного фрезерного станка с ЧПУ тем, что он не предназначен для высокоскоростной резки сложных геометрических форм из твердых металлов. Портальные фрезерные станки с ЧПУ, как правило, менее жесткие, чем стандартные фрезерные станки с ЧПУ, и при резке более твердых металлов. По этой причине они ограничиваются резкой более мягких материалов, таких как дерево, мягкие металлы и, в некоторых случаях, сталь. Следует также отметить, что фрезеры имеют ограниченное перемещение по оси Z, что означает, что они не могут создавать глубокие отверстия и пазы. Для получения дополнительной информации см. наше руководство по обработке с ЧПУ.

Следует также отметить, что фрезеры имеют ограниченное перемещение по оси Z, что означает, что они не могут создавать глубокие отверстия и пазы. Для получения дополнительной информации см. наше руководство по обработке с ЧПУ.

Типичный фрезерный станок с ЧПУ показан на рисунке 1 ниже:

Слайд 1 из 1

Рисунок 1: Фрезерный станок с ЧПУ — Изображение предоставлено Shutterstock/Pixel B

Как работает фрезерный станок с ЧПУ?

Фрезерный станок с числовым программным управлением (ЧПУ) работает путем перемещения инструмента в определенные координаты x, y и z по всей доступной рабочей области станка. Фрезерный станок или высокоскоростной шпиндель с режущим инструментом затем удаляет материал в нужных местах. В зависимости от материала и обрабатываемой детали могут использоваться различные режущие инструменты. Эти инструменты можно заменить вручную или, в случае более продвинутого станка, ATC (автоматическое устройство смены инструмента) может заменить инструменты.

Что управляет фрезерным станком с ЧПУ?

Фрезерный станок с ЧПУ управляется набором серводвигателей. Эти двигатели получают информацию о своем положении от платы управления, которая преобразует предоставленный пользователем G-код в точные наборы координат для удаления материала, что в конечном итоге приводит к получению готовой детали.

Где используется фрезерный станок с ЧПУ?

Дереворежущие станки с ЧПУ широко используются в деревообрабатывающей промышленности для производства функциональных и декоративных компонентов для изысканной мебели.

С чем можно сравнить фрезерный станок с ЧПУ?

Фрезерный станок с ЧПУ можно сравнить с фрезерным станком с ЧПУ. Оба они перемещают режущие инструменты в заранее запрограммированные положения, чтобы вырезать деталь из твердого материала. Однако ключевое отличие заключается в том, что фрезерный станок с ЧПУ может обрабатывать более твердые материалы, такие как сталь, а также дерево и пластик, сохраняя при этом более высокий уровень точности. Фрезерные станки с ЧПУ также имеют большую площадь резания и поэтому лучше подходят для больших растений или листов.

Фрезерные станки с ЧПУ также имеют большую площадь резания и поэтому лучше подходят для больших растений или листов.

В чем основное преимущество фрезерного станка с ЧПУ?

Основным преимуществом фрезерного станка с числовым программным управлением (ЧПУ) является его низкая стоимость по сравнению с фрезерным станком с ЧПУ. Доступность делает фрезерно-фрезерный станок с ЧПУ доступной технологией, которую могут легко приобрести малые предприятия и которая может значительно повысить общую производительность компании.

Какое программное обеспечение используется в фрезерном станке с ЧПУ?

Для работы на фрезерном станке с ЧПУ требуются программные пакеты CAD (автоматизированное проектирование) и CAM (автоматизированное производство). Программное обеспечение САПР используется для создания 3D-модели желаемой детали. Программное обеспечение CAM преобразует модель CAD в набор машиночитаемых инструкций, называемых G-кодом.

Из каких частей состоит фрезерный станок с ЧПУ?

Фрезерно-фрезерный станок с ЧПУ состоит из четырех основных компонентов, как описано ниже:

- Станина: Станина — это место, где крепится заготовка.

Некоторые станины будут иметь несколько отверстий или точек крепления, чтобы упростить установку зажимного оборудования, чтобы зафиксировать необработанный материал на месте во время операций резки.

Некоторые станины будут иметь несколько отверстий или точек крепления, чтобы упростить установку зажимного оборудования, чтобы зафиксировать необработанный материал на месте во время операций резки. - Контроллер: Элементы управления обычно состоят из нескольких шаговых контроллеров для управления движением шаговых двигателей и скоростью шпинделя/маршрутизатора.

- Двигатели: Фрезерный станок с ЧПУ имеет шаговый двигатель или серводвигатель для каждой из трех осей движения. Шаговые двигатели обычно используются на более дешевых машинах для любителей, тогда как сервоприводы обеспечивают лучшую точность позиционирования и стоят дороже. Отдельный высокоскоростной двигатель вращает режущий инструмент.

- Шпиндель/Фрезер: Шпиндель используется для вращения режущего инструмента до требуемой рабочей скорости. Шпиндель часто устанавливается на платформе над станиной. Этот портал может перемещаться влево и вправо по оси x и вперед и назад по оси y.

Для получения дополнительной информации см. наше руководство «Части фрезерного станка с ЧПУ — Компоненты фрезерного станка с ЧПУ».

Какие материалы можно резать на фрезерном станке с ЧПУ?

Фрезерный станок с числовым программным управлением (ЧПУ) в основном предназначен для резки неметаллических материалов, таких как МДФ (древесноволокнистая плита средней плотности), фанера, акрил, пенополиуретан и лист полиэтилена. Он также может резать более мягкие металлы, такие как латунь, алюминий и, в некоторых случаях, сталь. Фрезерные станки с ЧПУ редко используются для резки более твердых материалов, таких как сталь, поскольку общая геометрия и метод изготовления фрезерного станка делают резку таких материалов сложной и подверженной ошибкам. Однако фрезерные станки с ЧПУ можно использовать для гравировки надписей на более твердых материалах, таких как гранит.

В каких отраслях используются фрезерные станки с ЧПУ?

Фрезерные станки с ЧПУ являются недорогой альтернативой фрезерным станкам с ЧПУ и используются в ряде отраслей, некоторые из которых перечислены ниже:

- Мебель: фрезерные станки с ЧПУ используются для производства широкого спектра компонентов, связанных с мебелью.

из дерева или пластика.

из дерева или пластика. - Литье: Фрезерные станки с ЧПУ используются для изготовления деревянных моделей, которые, в свою очередь, используются для изготовления песчаных форм для литья металла. Деревянные модели недороги и могут быть быстро обработаны на фрезерном станке.

- Упаковка: фрезерные станки с ЧПУ могут легко нарезать пенопласт на нестандартные корпуса для чувствительных или дорогостоящих продуктов. Эти знаки могут быть изготовлены из дерева или пластика.

Можно ли использовать фрезерный станок с ЧПУ в столярной мастерской?

Да, фрезерные станки с ЧПУ – обычное дело в большинстве столярных мастерских. Они стали незаменимым инструментом для изготовления таких простых компонентов, как дверцы шкафов, и таких сложных, как трехмерные произведения искусства.

Какой фрезерный станок с ЧПУ лучше купить?

Решение о том, какой фрезерный станок с числовым программным управлением (ЧПУ) лучше купить, во многом зависит от типа выполняемой работы, а также от уровня квалификации оператора. Для начинающих, занимающихся мелкосерийной резкой дерева и пенопласта, Shapeoko является идеальным самодельным фрезерным станком с ЧПУ. Эта модель широко используется в индустрии производителей DIY, и поэтому существует множество информации о том, как их оптимально использовать. Однако, если ассортимент продукции включает в себя крупные компоненты промышленного масштаба, то уместна более надежная машина. ELECNC 2130, который может автоматически загружать материал, менять инструменты и маркировать компоненты, был бы отличным выбором. Эти машины требуют значительных капиталовложений, поэтому важно полностью оценить экономическое обоснование перед покупкой такой машины.

Для начинающих, занимающихся мелкосерийной резкой дерева и пенопласта, Shapeoko является идеальным самодельным фрезерным станком с ЧПУ. Эта модель широко используется в индустрии производителей DIY, и поэтому существует множество информации о том, как их оптимально использовать. Однако, если ассортимент продукции включает в себя крупные компоненты промышленного масштаба, то уместна более надежная машина. ELECNC 2130, который может автоматически загружать материал, менять инструменты и маркировать компоненты, был бы отличным выбором. Эти машины требуют значительных капиталовложений, поэтому важно полностью оценить экономическое обоснование перед покупкой такой машины.

В чем разница между фрезерным станком с ЧПУ и шпинделем?

Шпиндель обычно является частью фрезерного станка, к которой крепится режущий инструмент. Затем шпиндель вращает инструмент с высокой скоростью, чтобы он мог вырезать деталь. В некоторых случаях на фрезерном станке с ЧПУ устанавливается специально разработанный шпиндель, тогда как для более дешевых станков стандартный серийный фрезерный станок часто устанавливается на оси X станка в качестве более дешевой альтернативы шпинделю.

Резюме

В этой статье представлен фрезерный станок с ЧПУ, объясняется, что это такое, и обсуждаются вопросы, которые необходимо учитывать при его использовании в производстве. Чтобы узнать больше о фрезерных станках с ЧПУ, обратитесь к представителю Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая обработку с ЧПУ и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об ограничении ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Команда Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Сделай сам станок с ЧПУ для стали?

25-02-2016 #2

Привет, Люк,.

Я вижу, тебя впечатлили видеоролики других людей, в которых они режут сталь на своих фрезерах. Итак, давайте резать дерьмо – ответ:

Если вы хотите правильно резать металл – купите или сделайте правильный металлорежущий станок.

Подробно, я запишу это для пользы других в будущем, которые будут обращаться сюда с подобными вопросами:– с машиной, которую вы нарисовали, было бы почти невозможно. Забудьте об алюминии, все должно быть из стали, все должно быть закреплено во всех направлениях, чем толще и тяжелее, тем лучше. Вы можете использовать алюминий, но он должен быть усилен сталью.

-Шпиндель.

Есть резка, есть то, что мы называем царапаньем. Этот шпиндель НЕ предназначен для резки стали. Означает, что подшипники выйдут из строя в один момент. Эти подшипники имеют срок службы 1 год, если машина работает 8 часов в день. Так заявляет китайский производитель. И что пойдут дрова. Многие люди, в том числе и я, использовали их гораздо чаще и на таких материалах, как алюминий.Идеальным шпинделем для небольшого станка по резке металла является шпиндель BT30, оснащенный пневматическим выпуском для смены инструмента и ременным приводом от серводвигателя. Это около 2000$ из Китая. Если вы сварите и у вас есть механический цех, вы можете собрать раму. Они /Китай/ продают очень хорошую раму VMC для этой установки, но она дорогая. Это одна из причин, по которой вы не увидите на форумах много самодельных мельниц. Потому что дешевле и лучше купить и переоборудовать старую мельницу.

– необходимая мощность

Стоит отметить, что да, если у вас очень прочная установка, вы используете маленькие биты, имеете жесткий стол, надлежащее охлаждение и правильно рассчитываете скорость и подачу, вы можете обрабатывать мягкую сталь. Я не понимаю, как это произойдет, если вы не используете какое-либо программное обеспечение, такое как HSMAdvisor или Gwizard, для точного расчета того, что именно вы делаете. Оттуда вы увидите задействованные силы и силу, необходимую для этого.Я сам использую HSMAdvisor, внутри есть профиль шпинделя 3kw 18k rpm, используйте его, чтобы посмотреть, что произойдет. Я настоятельно рекомендую получить 3 кВт вместо 2,2 кВт для металла.

Имейте в виду, что в большинстве шпинделей полностью или частично используются керамические подшипники. Существуют специальные высокоскоростные шпиндели для металла, которые стоят дороже и, как говорят, с лучшими подшипниками. У меня нет информации, это реальность или китайские уловки.-конструкция станка

Так что да, если вы пойдете по этому пути, лучше починить портал. Сделайте свое исследование и посмотрите раздел сборки на форуме. Там обсуждаются машины, сделанные именно для того, о чем вы говорите.– лично я

я бы купил себе маленькую мельницу или модернизировал бы большую. На самом деле я просто заканчиваю очень прочную сборку, которая определенно может делать то, что вы хотите, но не планирую трахать мой шпиндель, режущий стальНадеюсь, это поможет

PS.

Некоторые станины будут иметь несколько отверстий или точек крепления, чтобы упростить установку зажимного оборудования, чтобы зафиксировать необработанный материал на месте во время операций резки.

Некоторые станины будут иметь несколько отверстий или точек крепления, чтобы упростить установку зажимного оборудования, чтобы зафиксировать необработанный материал на месте во время операций резки.

из дерева или пластика.

из дерева или пластика. Я вижу, тебя впечатлили видеоролики других людей, в которых они режут сталь на своих фрезерах. Итак, давайте резать дерьмо – ответ:

Я вижу, тебя впечатлили видеоролики других людей, в которых они режут сталь на своих фрезерах. Итак, давайте резать дерьмо – ответ: