Что должен знать токарь: § 110. Токарь (4-й разряд) \ КонсультантПлюс

alexxlab | 13.07.2023 | 0 | Разное

§ 110. Токарь (4-й разряд) \ КонсультантПлюс

§ 110. ТОКАРЬ

4-й разряд

Характеристика работ. Токарная обработка и подводка сложных деталей по 7 – 10 квалитетам на универсальных токарных станках, а также с применением метода совмещенной плазменно-механической обработки. Включение и выключение плазменной установки. Токарная обработка длинных валов и винтов с применением подвижного и неподвижного люнетов, глубокое сверление и расточка отверстий пушечными сверлами и другим специальным инструментом. Токарная обработка тонкостенных деталей с толщиной стенки до 1 мм и длиной свыше 200 мм. Нарезание наружных и внутренних двухзаходных треугольных, прямоугольных, полукруглых, пилообразных и трапецеидальных резьб. Установка деталей в различных приспособлениях и на угольнике с точной выверкой в горизонтальной и вертикальной плоскостях. Наладка станка, плазменной установки и плазмотрона на совмещенную работу. Токарная обработка деталей, требующих точного соблюдения размеров между центрами эксцентрично расположенных отверстий или мест обточки. Токарная обработка деталей из графитовых изделий для производства твердых сплавов. Токарная обработка новых и переточка выработанных прокатных валков с калиброванием простых и средней сложности профилей. Обдирка и отделка шеек валков. Управление токарно-центровыми станками с высотой центров свыше 800 мм, имеющих более трех суппортов.

Токарная обработка деталей из графитовых изделий для производства твердых сплавов. Токарная обработка новых и переточка выработанных прокатных валков с калиброванием простых и средней сложности профилей. Обдирка и отделка шеек валков. Управление токарно-центровыми станками с высотой центров свыше 800 мм, имеющих более трех суппортов.

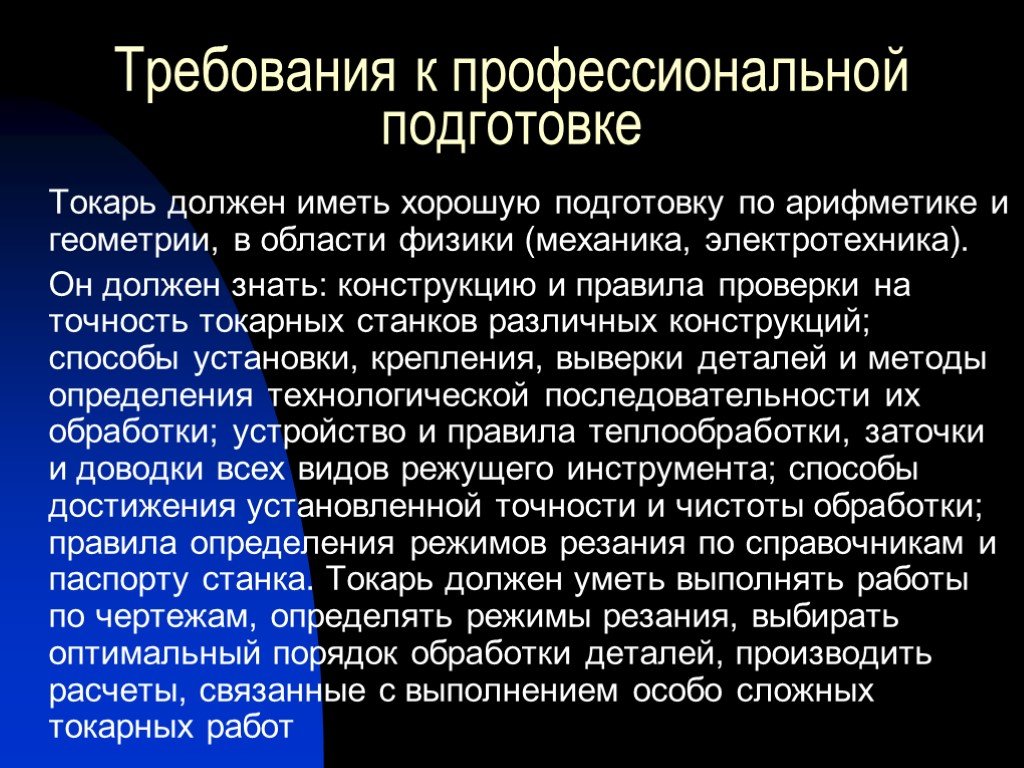

Должен знать: устройство и кинематические схемы токарных станков различных типов, правила проверки их на точность; конструктивные особенности и правила применения универсальных и специальных приспособлений; устройство контрольно-измерительных инструментов и приборов; геометрию, правила термообработки, заточки и доводки режущего инструмента; основные принципы калибрования профилей простых и средней сложности; правила определения режимов резания по справочникам и паспорту станка; систему допусков и посадок; квалитеты и параметры шероховатости; основы электротехники и правила обеспечения безопасной работы плазменной установки, вытяжной вентиляции и системы охлаждения; принципиальную схему установки плазменного подогрева и способы наладки плазмотрона.

Примеры работ

1. Бабки задние – окончательная расточка отверстия на станке под пиноль.

2. Баллоны – полная токарная обработка.

3. Бандажи универсальных клетей – разрезание.

4. Барабаны кабельные диаметром до 500 мм – нарезание ручьев, полная токарная обработка.

5. Болты и гайки свыше М48 – окончательная обработка.

6. Буксы золотников и суммирующие золотники паровых турбин длиной до 500 мм – полная токарная обработка.

7. Валики гладкие и ступенчатые длиной свыше 1500 мм – полная токарная обработка.

8. Валики пустотелые многоступенчатые – обтачивание, сверление и растачивание.

9. Валы гладкие и ступенчатые длиной до 5000 мм – обтачивание с припуском на шлифование.

10. Валы и оси с числом чистовых шеек свыше пяти – полная токарная обработка.

11. Валки трубопрокатных, трубоправильных и трубоэлектросварочных станов – полная токарная обработка.

12. Валы и оси длиной свыше 1000 до 2000 мм – сверление глубоких отверстий и полная токарная обработка.

13. Валы коленчатые для прессов и компрессоров – чистовая обработка и полирование шеек.

14. Валы паровых турбин – предварительная обработка.

15. Валы распределительные дизелей длиной до 1000 мм – чистовое обтачивание и подрезание кулачков.

16. Валы шестерни шестеренных клетей прокатных станов диаметром до 500 мм, длиной до 2000 мм – полная токарная обработка.

17. Винты для микрометров – нарезание резьбы.

18. Винты суппортные длиной свыше 500 до 1500 мм – полная токарная обработка.

19. Винты ходовые длиной до 2000 мм – полная токарная обработка.

20. Вкладыши, обоймы и головки шаровые диаметром до 70 мм – полная токарная обработка.

21. Вкладыши разъемные – полная токарная обработка.

22. Втулки – окончательная обработка.

23. Втулки и поршни – окончательная обработка внутренних канавок по Н9 (3 класс точности).

24. Втулки цилиндров судовых дизелей диаметром до 600 мм – окончательная обработка.

25. Гайки и контргайки с диаметром резьбы свыше 100 мм – полная токарная обработка.

26. Гайки специальные с резьбой – полная токарная обработка после термообработки.

27. Гайки суппортные – подрезание, сверление, растачивание и нарезание резьбы.

28. Детали с конусной резьбой – полная токарная обработка с нарезанием резьбы.

29. Детали с несколькими параллельными отверстиями с точным расстоянием между центрами – чистовое растачивание отверстий.

30. Детали валообразные из труднообрабатываемых сталей и сплавов – токарная обработка с применением плазменного подогрева.

31. Детали сложной конфигурации с несколькими поверхностями – окончательная обработка.

32. Детали химаппаратуры и химоборудования из обожженного фарфора и дунитовой керамики – токарная обработка.

33. Диски для универсальных патронов металлообрабатывающих станков – полная токарная обработка с нарезанием спирали по торцу.

34. Калибры для конусной резьбы (пробки и кольца) – нарезание резьбы под доводку.

35. Калибры на получистовой клети – предварительное вырезание.

36. Калибры (пробки, кольца) для треугольной резьбы и гладкие – полная токарная обработка.

37. Кольца поршневые – полная токарная обработка с припуском на шлифование.

38. Кольца резьбовые – полная токарная обработка.

39. Корпуса: арматура с условным переходом до 32 мм и длиной тела корпуса от уплотнительного поля до фланца 150 мм и выше: клапанных колонок высокого давления; захлопок сложных с взаимопересекающимися осями – окончательная обработка.

40. Корпуса клапанов, подшипников, буксы, ролики – окончательная обработка.

41. Корпуса и клинья клинкетных задвижек с условным переходом до 200 мм – полная токарная обработка.

42. Корпуса и крышки гидромашинок, корпуса сверлильных и шлифовальных пневмомашинок – окончательная обработка.

43. Корпуса кранов – расточка конусных отверстий в упор.

44. Корпуса сдвоенных фильтров – обработка отверстий.

45. Корпуса стаканов и сальников диаметром свыше 150 мм – окончательная обработка с большим количеством переходов и посадок.

46. Корпуса центробежных насосов – полная токарная обработка.

47. Крышки, кольца с лабиринтными канавками диаметром свыше 500 мм – полная токарная обработка.

48. Кулачки для универсальных патронов – нарезание резьбы под диск.

49. Матрицы, пуансоны, пуансонодержатели для формовочных вытяжных и вырубных штампов, пресс-форм – полная токарная обработка.

50. Метчики с однозаходной трапецеидальной и двухзаходной треугольной, прямоугольной, полукруглой резьбой – полная токарная обработка.

51. Муфты включения мощных дизелей – нарезание пересекающихся канавок.

52. Муфты фрикционные, цилиндры сложной конфигурации с внутренними глухими выточками – полная токарная обработка.

53. Патроны кулачковые и планшайбы – полная токарная обработка.

54. Пиноли к задним бабкам – полная токарная обработка.

55. Поверхности цилиндрические наружные и внутренние – доводка и притирка.

56. Подшипниковые щиты фланцевого исполнения – полная токарная обработка.

57. Подушки упорных подшипников – окончательная обработка.

58. Поршни алюминиевые – полная токарная обработка.

59. Пресс-формы средней сложности – полная токарная обработка.

60. Пресс-формы средней сложности – полная токарная обработка с полированием.

61. Прогонки трубные с трапецеидальной резьбой – нарезание резьбы.

62. Протяжки круглые – полная токарная обработка.

63. Резьбовые кольца – нарезание резьбы под доводку.

64. Роторы и якоря электродвигателей – полная токарная обработка.

65. Скользящие опоры и ступицы из двух половин диаметром до 300 мм – окончательная токарная обработка.

66. Седла и клапаны поршневых насосов – полная токарная обработка.

67. Слитки вакуумно-дугового и электрошлакового переплава – токарная обработка с применением плазменного подогрева.

68. Стаканы для герметических разъемов сложные – полная токарная обработка.

69. Ступицы гребных винтов регулируемого шага – окончательная обработка сферы.

70. Тарелки захлопок с ДУ-300 и более с несколькими посадочными размерами с резьбовыми поверхностями М100 и более – полная токарная обработка.

71. Трубы бурильные, обсадные, насосно-компрессорные, бурильные штанги, замки, переводники и калибры к ним – изготовление и нарезание конической резьбы.

72. Фильтры твердосплавные – доводка по Н7 – Н9.

73. Фрезы резьбовые, гребенки к резьбонарезным головкам – изготовление.

74. Фрезы червячные, модульные, угловые и двухугловые несимметричные диаметром до 200 мм – полная токарная обработка.

75. Цанги зажимные и подающие к станкам – полная токарная обработка без шлифования.

76. Шейки и бочки валков всех станов – обдирка и отделка.

77. Шестерни цилиндрические, шкивы гладкие и для клиноременных передач диаметром свыше 500 до 1000 мм, конические и червячные диаметром свыше 300 до 600 мм – полная токарная обработка.

78. Шестерни мелкомодульные – полная обработка по Н7 – Н9.

79. Шпангоуты, кольца диаметром до 600 мм – токарная обработка.

80. Шпиндели токарных станков длиной до 1000 мм – полная токарная обработка.

81. Штанги малых конусов доменных печей – токарная обработка с нарезанием резьбы.

§ 109. Токарь (3-й разряд) \ КонсультантПлюс

§ 109. ТОКАРЬ

3-й разряд

Характеристика работ. Обработка на универсальных токарных станках деталей по 8 – 11 квалитетам и сложных деталей по 12 – 14 квалитетам. Обработка деталей по 7 – 10 квалитетам на специализированных станках, налаженных для обработки определенных деталей или выполнения отдельных операций. Токарная обработка тонкостенных деталей с толщиной стенки до 1 мм и длиной до 200 мм. Выполнение токарных работ методом совмещенной плазменно-механической обработки под руководством токаря более высокой квалификации. Нарезание наружной и внутренней однозаходной треугольной, прямоугольной и трапецеидальной резьбы резцом. Нарезание резьб вихревыми головками. Управление токарно-центровыми станками с высотой центров 2000 мм и выше, расстоянием между центрами 10000 мм и более. Управление токарно-центровыми станками с высотой центров до 800 мм, имеющих более трех суппортов, под руководством токаря более высокой квалификации. Выполнение необходимых расчетов для получения заданных конусных поверхностей. Управление подъемно-транспортным оборудованием с пола. Строповка и увязка грузов для подъема, перемещения, установки и складирования. Токарная обработка заготовок из слюды и микалекса.

Управление токарно-центровыми станками с высотой центров до 800 мм, имеющих более трех суппортов, под руководством токаря более высокой квалификации. Выполнение необходимых расчетов для получения заданных конусных поверхностей. Управление подъемно-транспортным оборудованием с пола. Строповка и увязка грузов для подъема, перемещения, установки и складирования. Токарная обработка заготовок из слюды и микалекса.

Должен знать: устройство, правила подналадки и проверки на точность универсальных токарных станков; правила управления крупногабаритными станками, обслуживаемыми совместно с токарем более высокой квалификации; устройство и правила применения универсальных и специальных приспособлений; устройство и условия применения плазмотрона; назначение и правила применения контрольно-измерительных инструментов и приборов; геометрию и правила заточки режущего инструмента, изготовленного из инструментальных сталей или с пластиной из твердых сплавов или керамической; систему допусков и посадок; квалитеты и параметры шероховатости; основные свойства обрабатываемых материалов.

Примеры работ

1. Башмаки тормозные – токарная обработка после наплавки.

2. Болты призонные гладкие и конусные – полная токарная обработка Н9 – Н11 (3 – 4 класс точности).

3. Болты, вилки, винты, муфты, ушки талрепов, пробки, шпильки, гужоны, штуцеры с диаметром резьбы свыше 24 до 100 мм – полная токарная обработка с нарезанием резьбы.

4. Валы, оси и другие детали – токарная обработка с припуском на шлифование.

5. Вварыши резьбопаяные – окончательная обработка.

6. Валики гладкие и ступенчатые длиной до 1500 мм – полная токарная обработка.

7. Валы длиной свыше 1500 мм (отношение длины к диаметру свыше 12) – обдирка.

8. Валы и оси с числом чистовых шеек до пяти – полная токарная обработка.

9. Валы коленчатые для прессов, компрессоров и двигателей – предварительное обтачивание шеек, подрезание торцов шеек и обтачивание конуса.

10. Валы и оси длиной до 1000 мм – сверление глубоких отверстий и полная токарная обработка.

11. Винты суппортные с длиной нарезки до 500 мм – полная токарная обработка.

Винты суппортные с длиной нарезки до 500 мм – полная токарная обработка.

12. Втулки – токарная обработка внутренних продольных и винтовых смазочных канавок.

13. Втулки гладкие и с буртиком диаметром и длиной свыше 100 мм – полная токарная обработка.

14. Втулки переходные с конусом Морзе – полная токарная обработка.

15. Гайки до М22, шпильки до М20, фланцы до Д100 мм – полная токарная обработка.

16. Гайки и контргайки с диаметром резьбы до 100 мм – полная токарная обработка.

17. Гайки повышенной точности диаметром резьбы М24 и выше – токарная обработка под метчик – протяжку.

18. Гайки суппортные с длиной нарезки до 50 мм – подрезание, сверление, растачивание и нарезание резьбы.

19. Детали типа втулок, колец из неметаллических материалов – токарная обработка.

20. Диски, шайбы диаметром свыше 200 мм – полная токарная обработка.

21. Диффузоры, переходники, наконечники конусные, донышки диаметром свыше 200 мм – полная токарная обработка.

22. Днища – окончательная токарная обработка с лысками и фасками.

23. Заглушки для разъемов – полная токарная обработка.

24. Заготовки клапанов кислородных приборов – обтачивание.

25. Зенкеры и фрезы со вставными ножами – полная токарная обработка.

26. Заглушки для разъемов – полная токарная обработка.

27. Калибры (пробки, кольца) для трапецеидальной и специальной резьбы – токарная обработка с припуском на шлифование.

28. Колена, четверники, крестовины диаметром до 280 мм – полная токарная обработка.

29. Колеса и втулки электрических часов и приборов времени – растачивание отверстий.

30. Кольца диаметром свыше 200 мм – полная токарная обработка.

31. Кольца прокладные диаметром 150 мм и выше и толщиной стенки до 8 мм – токарная обработка по 3 классу точности.

32. Кольца прокладные сферические – обтачивание по шаблону, растачивание.

33. Кольца смазочные, пригоночные и прижимные – окончательная обработка.

34. Корпуса вентилей – обточка, расточка с нарезанном резьбы.

35. Корпуса и крышки клапанов средней сложности – полная токарная обработка.

36. Корпуса клапанных колодок высокого давления – предварительная обработка.

37. Корпуса цистерн и резервуаров – токарная обработка под сварку.

38. Крышки манжет из двух половин – окончательная обработка.

39. Крышки, кольца с лабиринтными канавками диаметром до 500 мм – полная токарная обработка.

40. Маховики – полная токарная обработка с обточкой обода по радиусу.

41. Невозвратники – полная токарная обработка.

42. Оси колесных пар подвижного состава – токарная обработка с припуском на шлифование.

43. Патроны сверлильные – полная токарная обработка.

44. Патрубки, тройники – полная токарная обработка.

45. Платы для разъемов сменные – полная токарная обработка.

46. Плашка – токарная обработка с нарезкой резьбы метчиком.

47. Поршни – подрезание днища, обтачивание наружной поверхности, расточка камеры.

48. Пружины из проволоки – навивка.

49. Пуансоны вырубные и проколочные – токарная обработка под шлифование.

50. Резцедержатели, рейки зубчатые, ручки для калибров с конусными отверстиями – полная токарная обработка.

51. Ручки и рукоятки фигурные – полная токарная обработка.

52. Рычаги, кронштейны, серьги, тяги и шатуны – окончательная токарная обработка.

53. Сальники, сальниковые гайки, стаканы переборочные с резьбой до М100, тарелки клапанов – полная токарная обработка.

54. Сверла, метчики, развертки, горловины баллонов – токарная обработка.

55. Стержни – токарная обработка с нарезанием резьбы.

56. Фланцы, маховики диаметром свыше 200 мм – полная токарная обработка.

57. Фрезы: угловые односторонние дисковые, прорезные, шлицевые, галтельные, фасонные по дереву, шпоночные, концевые Карасева – токарная обработка с припуском под шлифовку.

58. Футорки, тройники, ниппели, угольники диаметром свыше 50 мм – полная токарная обработка.

59. Цанги зажимные и подающие к станкам – токарная обработка с припуском под шлифование.

60. Центры токарные – обтачивание под шлифование.

61. Шайбы и прокладки прогоночные – токарная обработка по эскизам.

62. Шестерни цилиндрические, шкивы цилиндрические и для клиноременных передач диаметром свыше 200 до 500 мм, шестерни конические и червячные диаметром до 300 мм – полная токарная обработка.

63. Штоки к паровым молотам – предварительная токарная обработка.

64. Штыри и гнезда контактные для разъемов – полная токарная обработка.

65. Штифты конические – окончательная токарная обработка.

3 Основы токарной обработки по дереву для начинающих – Wood Turners Wonders

3 Основы токарной обработки по дереву для начинающих – Wood Turners Wonders

Токарная работа по дереву может стать творческим хобби, благодаря которому вы сможете создавать красивые художественные формы, а также функциональные предметы для дома. Но прежде чем прыгать во что-либо, вам необходимо ознакомиться с несколькими обязательными для начинающих основами токарной обработки дерева, чтобы избежать каких-либо осложнений или сделать что-то потенциально опасное. Это может повлиять на конечный результат вашего проекта или на ваше личное здоровье. Знайте, что вам нужно сделать, прежде чем положить долото на дерево. Здесь мы рассмотрим некоторые основные моменты. Но по возможности берите уроки у кого-то опытного и смотрите любые доступные видео на эту тему.

Это может повлиять на конечный результат вашего проекта или на ваше личное здоровье. Знайте, что вам нужно сделать, прежде чем положить долото на дерево. Здесь мы рассмотрим некоторые основные моменты. Но по возможности берите уроки у кого-то опытного и смотрите любые доступные видео на эту тему.

Надлежащая скорость

Как следует из названия, токарная обработка дерева требует, чтобы вы поворачивали деревянную заготовку, чтобы придать ей нужную форму. Чтобы сделать это эффективно, вам нужен токарный станок, чтобы закрепить древесину и обточить ее. Вы также должны знать, на каких скоростях вы его держите.

Как правило, чем шире ваша древесина, тем медленнее вы хотите двигаться. Ремни и шкивы отвечают за изменение числа оборотов многих токарных станков. Однако другие токарные станки имеют электронные средства для регулировки скорости. Это может означать, что скорость вращения бланка слишком высока даже при использовании самого низкого положения шкива. Если заготовка некруглая или несбалансированная, токарный станок может сильно трястись и может выбросить заготовку. Это может травмировать токаря. В Интернете размещены таблицы с указанием диаметров древесины и соответствующих скоростей токарного станка для них. Но имейте в виду, что используемый вами станок может не поддерживать необходимую скорость токарного станка. Лучше двигаться медленно, чем слишком быстро, пока деревянный предмет не станет круглым и сбалансированным. Затем вы можете медленно и безопасно увеличивать скорость. Убедитесь, что вы изучили все правильные способы установки деревянных заготовок на токарный станок, так как это имеет решающее значение для вашего успеха и безопасности при работе над вашим проектом по токарной обработке дерева.

Это может травмировать токаря. В Интернете размещены таблицы с указанием диаметров древесины и соответствующих скоростей токарного станка для них. Но имейте в виду, что используемый вами станок может не поддерживать необходимую скорость токарного станка. Лучше двигаться медленно, чем слишком быстро, пока деревянный предмет не станет круглым и сбалансированным. Затем вы можете медленно и безопасно увеличивать скорость. Убедитесь, что вы изучили все правильные способы установки деревянных заготовок на токарный станок, так как это имеет решающее значение для вашего успеха и безопасности при работе над вашим проектом по токарной обработке дерева.

Подходящие инструменты для работы

Не каждый токарный инструмент подходит для любой ситуации. У каждого инструмента есть цель, и вам нужно знать правильное применение для достижения наилучших результатов. Возьмем, к примеру, черновую выемку шпинделя. Вы не хотите использовать его, сбривая поперечное зерно. Вы должны использовать шпиндельную черновую выемку только для придания круглой формы древесине на токарном станке, когда волокна параллельны станине токарного станка. В то же время, вы никогда не должны использовать его для изготовления чаши, где волокна древесины перпендикулярны станине станка. «Зацепки» с инструментом могут легко произойти, когда вы используете его таким образом. Из-за того, как они сделаны, многие отламывают хвостовик и травмируют токаря.

В то же время, вы никогда не должны использовать его для изготовления чаши, где волокна древесины перпендикулярны станине станка. «Зацепки» с инструментом могут легко произойти, когда вы используете его таким образом. Из-за того, как они сделаны, многие отламывают хвостовик и травмируют токаря.

Знание различных токарных инструментов и их назначения необходимо для того, чтобы стать опытным токарем. Нет единого правильного пути, так как вы начнете развивать свою собственную технику того, как вам нравится делать вещи. Сначала приобретите несколько основных принадлежностей для токарной обработки дерева и научитесь правильно ими пользоваться. Затем добавляйте другие инструменты по своему усмотрению и по мере необходимости. Получите лучшую инструментальную сталь, которую вы можете себе позволить. Вы будете рады, что сделали это.

Меры предосторожности

Токарная обработка дерева — это не только хобби, которым многие наслаждаются. Некоторые люди даже зарабатывают этим на жизнь. Тем не менее, это не означает, что у него нет рисков. Одной из основных проблем, которую необходимо решить перед поворотом, является проблема твердых частиц и частиц в воздухе. Каждый раз, когда вы режете древесину, вы создаете маленькие древесные частицы, которые парят в воздухе. Если вы вдыхаете эти частицы, они могут со временем нанести значительный ущерб вашим легким и дыхательной системе.

Тем не менее, это не означает, что у него нет рисков. Одной из основных проблем, которую необходимо решить перед поворотом, является проблема твердых частиц и частиц в воздухе. Каждый раз, когда вы режете древесину, вы создаете маленькие древесные частицы, которые парят в воздухе. Если вы вдыхаете эти частицы, они могут со временем нанести значительный ущерб вашим легким и дыхательной системе.

Вам нужны не только инструменты для работы с деревом; вам также необходимо защитное оборудование, чтобы защитить себя от пыли. Инвестируйте в респираторные маски, прежде чем копаться в чем-либо. Воздействие частиц пыли будет иметь кумулятивный эффект. Это означает, что вы можете не сразу ощутить токсическое воздействие, но длительное воздействие отравит организм.

Защитите себя и свои инструменты

Ваши инструменты со временем изнашиваются. Однако вы можете уменьшить частоту обслуживания при правильном использовании. Но, прежде всего, вы должны защитить себя от вредных веществ. Пренебрежение этим заставит вас сожалеть об этом в долгосрочной перспективе. Знание трех обязательных основ токарной обработки дерева для начинающих поможет вам начать с правильной ноги.

Пренебрежение этим заставит вас сожалеть об этом в долгосрочной перспективе. Знание трех обязательных основ токарной обработки дерева для начинающих поможет вам начать с правильной ноги.

Еще сообщения

Все, что вам нужно знать о токарной обработке дерева – Forest 2 Home

Добро пожаловать в Woodworking 101, где Forest 2 Home информирует наше сообщество деревообрабатывающих, DIY, творческих и мастерских о различных методах и стилях деревообработки! Хотя это не самая популярная ниша деревообработки, токарная обработка дерева — это невероятная форма мастерского искусства, восходящая к древним временам. Точение по дереву позволяет создавать красивые изгибы и мягкие линии, которые в противном случае были бы невозможны. Узнайте все о токарной обработке дерева, ее истории, инструментах, необходимых для токарной обработки дерева, и многом другом!

История токарной обработки дерева и история токарного станка

Токарная обработка дерева — это использование токарного станка с ручными инструментами для вырезания формы, симметричной относительно оси, вокруг которой вращается кусок дерева. Как уже упоминалось, токарная обработка дерева существует с древних времен, а артефакты датируются 7 -м -м веком до нашей эры. Чтобы полностью понять историю токарной обработки дерева, мы должны изучить различные итерации, через которые прошел токарный станок, прежде чем стать токарным инструментом, которым он является сегодня.

Как уже упоминалось, токарная обработка дерева существует с древних времен, а артефакты датируются 7 -м -м веком до нашей эры. Чтобы полностью понять историю токарной обработки дерева, мы должны изучить различные итерации, через которые прошел токарный станок, прежде чем стать токарным инструментом, которым он является сегодня.

Египетский токарный станок

Самый ранний из известных нам станков — это египетский станок, о существовании которого известно только благодаря резьбе по камню. Египетский токарный станок, возможно, был больше похож на гончарный круг, и предполагалось, что он имеет горизонтальное расположение, в котором инструменты использовались против куска дерева, стоящего вертикально. Окончательное происхождение токарной обработки относится к 1300 г. до н.э., когда египтяне разработали токарный станок для двух человек. Один человек поворачивал дерево с помощью куска веревки, а другой использовал острый инструмент, чтобы придать дереву форму. Затем это изобретение было расширено и усовершенствовано сначала римлянами, а затем немцами, французами и англичанами.

Затем это изобретение было расширено и усовершенствовано сначала римлянами, а затем немцами, французами и англичанами.

Токарный станок с ручным приводом

Еще одно раннее упоминание о токарном станке и токарной обработке дерева было задокументировано в 11 -м -м веке слесарем по имени Роджер из Хельмарсхаузена. В книге «Теохилус» «О различных искусствах» Хельмарсхаузен упомянул о токарном станке с ручным приводом, который использовался для токарной обработки сердечников тяжелых колоколов. Также упоминался оловянный токарный станок, в котором говорилось, что он «устроен так же, как и тот, на котором обтачиваются тарелки и другие деревянные сосуды».

Токарно-карусельный станок

Пружинный шест был популярен в средневековой Европе, как это видно на иллюстрациях 13 го века. С помощью этого токарного станка токари по дереву могли опускать натяжение вниз с помощью шнура, прикрепленного к педали или педали. Несмотря на прогресс, этот токарный станок сохранил свою популярность, о нем писали на протяжении 1600-х, 1700-х и 1800-х годов и даже использовали в 20 веке.

Токарный станок с педальным колесом

Неудивительно, что изобретатель и человек эпохи Возрождения Леонардо да Винчи задумал усовершенствовать станки, которые были ему доступны в то время. Существует задокументированный рисунок Леонардо да Винчи 1480 года, на котором изображен токарный станок с педальным колесом. По мере того, как токарный станок с педальным колесом со временем улучшался, токари по дереву обнаружили, что возможности обработки на токарном станке расширяются. Основным недостатком токарного станка с педальным колесом была координация, которую требовалось использовать, при этом скорость токарного станка зависела исключительно от того, насколько быстро или медленно ступня токаря по дереву двигалась по педали.

Токарные станки Промышленной революции

Токарные станки сыграли значительную роль в Промышленной революции, поскольку они могли изготавливать детали для других машин. Они были разработаны до такой степени, что мощность парового двигателя и водяных колес использовалась для привода токарного станка, чтобы ускорить процесс и упростить изготовление. На протяжении промышленной революции были сделаны дополнительные усовершенствования с помощью электричества для питания токарных станков и дальнейшего ускорения производства. Благодаря этим достижениям появился современный токарный станок.

На протяжении промышленной революции были сделаны дополнительные усовершенствования с помощью электричества для питания токарных станков и дальнейшего ускорения производства. Благодаря этим достижениям появился современный токарный станок.

Различные типы токарных станков

Современные токарные станки невероятно эффективны. По своей сути токарные станки используются для удаления материала с заготовки, но разные типы токарных станков лучше подходят для одних проектов, чем для других. Различные типы токарных станков включают:

- Токарно-винторезный станок : также известный как токарно-винторезный станок, эти станки широко используются для токарной обработки, торцевой обработки, нарезания канавок, накатки и нарезания резьбы. Впервые разработанные во время промышленной революции, они выдержали испытание временем благодаря разнообразию размеров и настроек. Центровые токарные станки или токарные станки с двигателями обычно используются в промышленности.

- Скоростной токарный станок : также называемый токарным станком по дереву, этот станок может двигаться с высокой скоростью, несмотря на то, что он управляется вручную за счет использования системы шкивов. Скоростной токарный станок может работать со скоростью от 1600 до 3600 об/мин и используется для вращения, центрирования, полировки и обработки древесины.

- Токарные станки с токарными станками и револьверными головками : усовершенствованный токарный станок с верхним центром (или токарный станок с двигателем), который используется для крупносерийного массового производства. Шестигранная головка токарных станков Capstan и Turret может быть заменена для каждой работы, которую необходимо выполнить.

- Инструментальный токарный станок : используются из-за их способности производить с высоким уровнем детализации и точности, эти токарные станки чаще всего используются для высокоточного шлифования.

- Токарные станки с ЧПУ : Токарные станки с ЧПУ или числовым программным управлением используют компьютеризированную систему для обеспечения высокой точности и аккуратности.

Они заменили многие другие токарные станки, поскольку на сегодняшний день являются наиболее передовым типом.

Они заменили многие другие токарные станки, поскольку на сегодняшний день являются наиболее передовым типом.

В чем разница между точением шпинделя и планшайбы?

Токарная обработка шпинделя – это когда древесина удерживается между центрами токарного станка. Примеры этого включают ножки стульев и столов, лестничные шпиндели и многое другое.

Токарная обработка планшайбы – это когда древесина удерживается на планшайбе или в патроне. Круглая металлическая пластина лицевой панели токарного станка, которая крепится к концу шпинделя токарного станка, чтобы удерживать деревянную деталь. Примеры токарной обработки лицевой панели включают чаши, тарелки, вазы и многое другое.

Инструменты для токарной обработки дерева

Хотя токарные станки являются неотъемлемой частью искусства токарной обработки дерева, для резки и придания формы дереву требуются дополнительные инструменты. Некоторые инструменты могут быть лучше для токарной обработки шпинделя, в то время как другие лучше подходят для токарной обработки торцевых пластин, но, тем не менее, каждый из них важно иметь в своем наборе инструментов. Эти инструменты включают в себя:

Эти инструменты включают в себя:

- Долото для черновой обработки шпинделя : используется для обточки необработанной древесины до круглой формы. Это, вероятно, первый инструмент, который вы возьмете с собой в новый проект токарной обработки. Отличается довольно широкой U-образной формой. Важно никогда не использовать шпиндель для черновой выемки против чаши, так как это нарушит структурную целостность и может привести к серьезному разрушению, которое может стать угрозой безопасности.

- Долото с мелкими канавками : также известное как шпиндельное долото, не предназначено для черновой обработки (или удаления большого количества древесины). Он используется для работы с деталями в различных проектах по токарной обработке дерева. Как и черновая канавка шпинделя, она имеет U-образную форму с неглубокой канавкой.

- Долото с чашей : один из наиболее важных инструментов для токарной обработки древесины, долото с чашей способно эффективно удалять большое количество древесины.

Эти долота имеют V-образную форму, и хотя они отлично подходят для удаления большого количества пиломатериалов, их также можно использовать для детализации и отделки.

Эти долота имеют V-образную форму, и хотя они отлично подходят для удаления большого количества пиломатериалов, их также можно использовать для детализации и отделки. - Косая стамеска : Косая стамеска — идеальный инструмент для строгания древесины, придания ей гладкости без дополнительной шлифовки, хотя ее также можно использовать для мелких деталей. Он имеет острый плоский наконечник, напоминающий отвертку с плоской головкой. Косое долото трудно освоить, но если научиться, то результаты заметны.

- Инструмент для разделения: , как следует из названия, этот инструмент используется для отделения ненужного материала и обрезков древесины от токарной детали с помощью врезного пропила. Этот инструмент имеет острый угол с наконечником, который можно вонзить в древесину, чтобы создать разделение.

- Скребок: обычно используется для удаления следов, оставленных датчиками чаши и токарными инструментами. Как следует из названия, скребок «соскребит» с помощью заусенца, который должен быть острым, чтобы быть эффективным.

Какие бы инструменты вы не включили в свой набор для точения по дереву, важно, чтобы они всегда были острыми. Острые инструменты уменьшают разочарование и приводят к лучшим и более чистым результатам в готовом изделии.

Советы по технике безопасности при токарной обработке дерева

Как и во всех других работах в столярной мастерской, важно соблюдать соответствующие меры безопасности, чтобы обеспечить положительный опыт. Всегда следует носить защитное снаряжение, в том числе щитки для глаз и лица, чтобы защитить себя от отдачи древесины, которая может отлететь от станка, носить маску или респиратор для защиты легких от большого количества древесной пыли, возникающей при токарной обработке дерева, и носить средства защиты органов слуха во время работы. длительные периоды поворота. Также важно иметь в виду, что вы никогда не должны носить свободную одежду или украшения, которые могут попасть в токарный станок, а длинные волосы должны быть собраны сзади.

При настройке токарного станка убедитесь, что вы делаете это в соответствии с инструкцией по эксплуатации и соблюдаете все изложенные предупреждения по технике безопасности. Прежде чем приступить к работе на токарном станке, встаньте на сторону, которая вращается к вам, обязательно проверьте настройки скорости и убедитесь, что заготовка надежно закреплена. Когда вам нужно отрегулировать, закончить работу или оставить свой станок, всегда проверяйте, чтобы токарный станок полностью остановился. Регулярно проверяйте, надежно ли закреплена ваша заготовка, и оценивайте наличие расколов, трещин или дефектов, которые могут привести к тому, что заготовка сойдет с токарного станка (убедитесь, что эти проверки выполняются, когда токарный станок полностью остановлен). Будьте аккуратны со своими инструментами — их острота снизит вероятность опасного улова. Всегда держите пальцы за подручником и используйте обе руки для полного контроля над инструментами. Когда ваша деталь будет закончена, всегда снимайте ее с токарного станка перед шлифовкой, нанесением покрытия или полировкой. Важно никогда не оставлять станок без присмотра во время его работы.

Прежде чем приступить к работе на токарном станке, встаньте на сторону, которая вращается к вам, обязательно проверьте настройки скорости и убедитесь, что заготовка надежно закреплена. Когда вам нужно отрегулировать, закончить работу или оставить свой станок, всегда проверяйте, чтобы токарный станок полностью остановился. Регулярно проверяйте, надежно ли закреплена ваша заготовка, и оценивайте наличие расколов, трещин или дефектов, которые могут привести к тому, что заготовка сойдет с токарного станка (убедитесь, что эти проверки выполняются, когда токарный станок полностью остановлен). Будьте аккуратны со своими инструментами — их острота снизит вероятность опасного улова. Всегда держите пальцы за подручником и используйте обе руки для полного контроля над инструментами. Когда ваша деталь будет закончена, всегда снимайте ее с токарного станка перед шлифовкой, нанесением покрытия или полировкой. Важно никогда не оставлять станок без присмотра во время его работы.

Токарная обработка по дереву является полезным видом искусства, но может быть опасным, если не подходить к нему с должным вниманием. При соблюдении протоколов безопасности токарная обработка может оставаться конструктивной деятельностью по дереву, как и любой другой проект мастерской.

При соблюдении протоколов безопасности токарная обработка может оставаться конструктивной деятельностью по дереву, как и любой другой проект мастерской.

Проекты токарной обработки древесины Forest 2 Home

Проекты Cookie Barker #BuiltWithF2H

Член сообщества F2H, Cookie Barker, сделал несколько невероятных токарных мисок из дерева, используя пиломатериалы Forest 2 Home. Вот некоторые из невероятных проектов Куки, созданных из древесины красного дуба Forest 2 Home, древесины белого дуба, древесины грецкого ореха и вишни.

Хотите точно знать, как Куки создала одну из этих великолепных чаш? Ознакомьтесь с планами проекта, которые она предоставила нам здесь. Чтобы узнать больше о работе Куки, загляните на ее страницу в Facebook As The Lathe Turns.

Ваза Родни Хадсона с кирпичным узором

Построена из пиломатериалов Forest 2 Home из твердой древесины ореха и лиственных пород вишни.

Скотт Древицкий занимается токарной обработкой дерева.