Что необходимо загрузить в доменную печь чтобы получить чугун: Доменный процесс получения чугуна | Металлургический портал MetalSpace.ru

alexxlab | 20.04.2023 | 0 | Разное

3.3. Выплавка чугуна | Материаловед

Чугун выплавляют в печах шахтного типа – доменных печах.

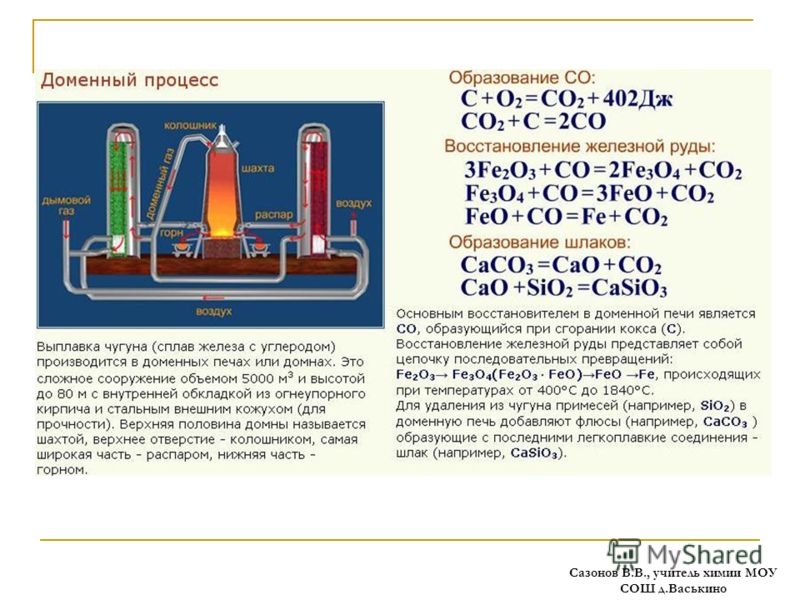

Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом и твёрдым углеродом, выделяющимся при сгорании топлива.

При выплавке чугуна решаются следующие задачи:

- восстановление железа из окислов руды, науглероживание его и удаление в виде жидкого чугуна определённого химического состава;

- оплавление пустой породы руды, образование шлака, растворение в нём золы кокса и удаление его из печи.

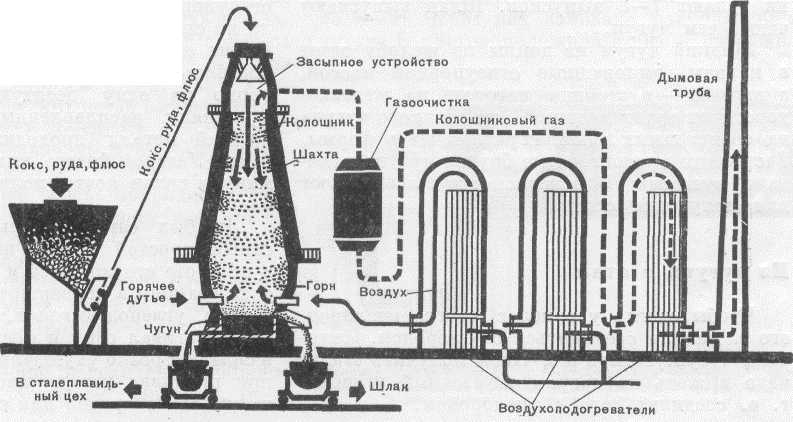

Процесс доменной плавки непрерывный. Сверху в печь загружают сырые материалы, а в нижнюю часть через фурмы подают нагретый воздух и топливо (жидкое или газообразное). Полученные от сжигания топлива газы проходят через столб шихты и отдают ей свою энергию. Опускающаяся шихта нагревается, восстанавливается и плавится. Часть кокса расходуется в печи на восстановление железа и других элементов, большее его количество достигает фурм, где сгорает.

Устройство и работа доменной печи

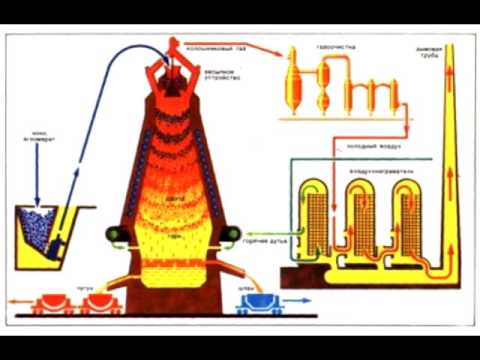

Доменная печь (рис. 1) имеет стальной кожух, выложенный огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15, выполненную из углеродистых блоков.

Доменная печь

Рис. 1. Устройство доменной печи

В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту. Шихту подают в вагонетки 9 подъемника, которые, передвигаясь по мосту 12 к засыпному аппарату, и опрокидываются и высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 шихта попадает в чашу 11, а при опускании большого конуса 13 – в доменную печь, что предотвращает выход газов из доменной печи в атмосферу.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство подаютса новые порции шихты, чтобы весь полезный объём был заполнен.

Полезный объем печи – объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании.

Полезная высота доменной печи (Н) достигает 35 м, а полезный объем – 2000…5000 м3.

В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух поступает из воздухонагревателя, внутри которого имеются камера сгорания и насадка из огнеупорного кирпича, в которой имеются вертикальные каналы. В камеру сгорания к горелке подается очищенный доменный газ, который, сгорая, образует горячие газы. Проходя через насадку, газы нагревают ее и удаляются через дымовую трубу. Через насадку пропускается воздух, он нагревается до температуры 1000…1200

Горение топлива. Вблизи фурм природный газ и углерод кокса, взаимодействуя с кислородом воздуха, сгорают:

С+O2=CO2+Q;

CH4+2O2=CO2+2H2O(пар)+Q.

В результате горения выделяется большое количество теплоты, в печи выше уровня фурм развивается температура выше 2000 0С.

Продукты сгорания взаимодействуют с раскаленным коксом по реакциям:

CO2+C=2CO-Q;

H2O+C=CO+H2-Q.

Образуется смесь восстановительных газов, в которой окись углерода CO является главным восстановителем железа из его оксидов. Для увеличения производительности подаваемый в доменную печь воздух увлажняется, что приводит к увеличению содержания восстановителя.

Горячие газы, поднимаясь, отдают теплоту шихтовым материалам и нагревают их, охлаждаясь до 300…400 0С у колошника.

Шихта (агломерат, кокс) опускается навстречу потоку газов, и при температуре около 570 0С начинается восстановление оксидов железа.

Восстановление железа в доменной печи.

Закономерности восстановления железа выявлены академиком А.А. Байковым.

Восстановление железа происходит по мере продвижения шихты вниз по шахте и повышения температуры от высшего оксида к низшему, в несколько стадий:

Fe2O3 → Fe3O4 →

Температура определяет характер протекания химических реакций.

Восстановителями окcидов железа являются твердый углерод, оксид углерода и водород.

Восстановление твердым углеродом (коксом) называется прямым восстановлением, протекает в нижней части печи (зона распара), где более высокие температуры, по реакции

FeO+C=Fe+CO— Q.

Восстановление газами (CO и H2) называется косвенным восстановлением, протекает в верхней части печи при сравнительно низких температурах по реакциям

3Fe2O3+CO=2Fe3O4+CO2+Q;

Fe3O4+CO=3FeO+CO 2-Q;

FeO+CO=Fe+CO2+Q.

За счет CO и H2 восстанавливаются все высшие оксиды железа до низшего и 40…60 % металлического железа.

При температуре 1000…1100 0C восстановленное из руды твёрдое железо, взаимодействуя с оксидом углерода, коксом и сажистым углеродом, интенсивно растворяет углерод. При насыщении углеродом температура плавления понижается и на уровне распара и заплечиков железо расплавляется (при температуре около 1300 0С).

Капли железоуглеродистого сплава, протекая по кускам кокса, дополнительно насыщаются углеродом (до 4%), марганцем, кремнием, фосфором, которые при температуре 1200 0C восстанавливаются из руды, и серой, содержащейся в коксе.

В нижней части доменной печи образуется шлак в результате сплавления окислов пустой породы руды, флюсов и золы топлива. Шлаки содержат

Чугун выпускают из печи каждые 3…4 часа через чугунную летку 16, а шлак – каждые 1…1,5 часа через шлаковую летку 17 (летка – отверстие в кладке, расположенное выше лещади).

Отверстие чугунной летки в огнеупорной кладке заделывают огнеупорной массой. Летку открывают бурильной машиной, после выпуска чугуна закрывают огнеупорной массой.

Чугунная летка находится на некотором расстоянии от кладки лещади, поэтому создается «мертвый слой» чугуна высотой 500…1000 мм. Это делается для предохранения верхних слоев лещади от разъедания шлаками.

Сливают чугун и шлак в чугуновозные ковши и шлаковозные чаши.

Чугун поступает в кислородно-конвертерные или мартеновские цехи или разливается в изложницы разливочной машиной, где он затвердевает в виде чушек — слитков массой 45 кг.

Производство чугуна. Марки чугуна. Технология производства :: SYL.ru

Белок да витамины: рецепт сытного салата с киноа и авокадо

Для Львов — период перемен: гороскоп на февраль от Василисы Володиной

Более естественный цвет волос: самые эффектные тенденции красоты 2023 года

Серый костюм и яркий свитер: способы, как избежать монохромных и скучных образов

Розовый кварц и агат: рекомендуемые кристаллы для подростков

Как сохранить молодость сердца без бега: 5 альтернативных кардио-упражнений

Креативно, прибыльно: стоит ли открывать интернет-кафе и что следует знать

Что означает “дать коже дышать” и как это сделать оптимально

Одна изюминка, все остальное – просто: секрет гардероба парижанок

Простое платье – вычурные туфли: как правильно выбрать обувь к вечернему платью

Автор Алексей Нечипорук

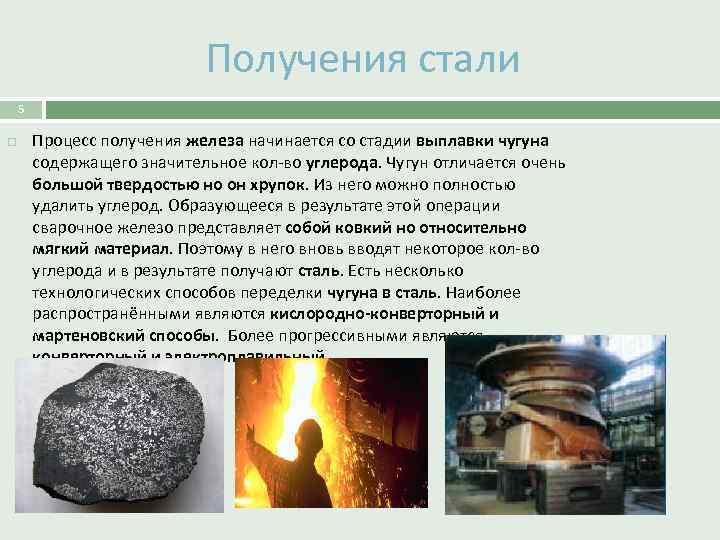

В настоящее время основной способ получения чугуна – плавка железных руд в доменных печах.

Топливо для плавки

Как было отмечено выше, в качестве топлива используют кокс. Но, помимо этого, допустимо использование мазута, угольной пыли и природного, а также коксового газов. Тем не менее практически всегда в качестве основного горючего применяют именно кокс. Это вещество, которое образуется при удалении летучих газов из угля при температуре от 900 до 1 200 градусов. Сегодня это единственный вид твердого топлива, который сохраняет свою исходную форму во время движения от колошника к горну. В принципе, к этому материалу выдвигаются жесткие требования, которые касаются механической прочности и жесткости, что нужно для восприятия больших нагрузок в нижней части доменной печи. Крайне важно выдерживать фракцию кокса. Слишком мелкие частицы способствуют газопроницаемости шихты, а слишком большие разрушаются и образуют мелкую фракцию. Помимо этого, необходимо соблюдать определенный процент влажности, что нужно для поддержания теплового режима.

Крайне важно выдерживать фракцию кокса. Слишком мелкие частицы способствуют газопроницаемости шихты, а слишком большие разрушаются и образуют мелкую фракцию. Помимо этого, необходимо соблюдать определенный процент влажности, что нужно для поддержания теплового режима.

Руды для плавки

В земной коре довольно много железа, однако в чистом виде оно не встречается, его всегда добывают с горными породами в виде различных соединений. Железной рудой можно называть только те породы, из которых с экономической точки зрения выгодно добывать железо посредством плавления в печи. В природе существуют богатые и бедные железные руды. Если говорить с точки зрения металлургической промышленности, то в руде есть ряд полезных добавок, которые необходимы при получении чугуна, – это хром, никель, марганец и другие. Есть и вредные включения: сера, фосфор, медь и т.п. Кроме того, железная руда может делиться на несколько групп в зависимости от минерала:

- красный железняк – 70% железа, 30% кислорода;

- магнитный железняк – 72,4% железа, 27,6% кислорода;

- бурый железняк – до 60% железа;

- шпатовый железняк – до 48,3 % железа.

Логично было бы сделать вывод, что доменное производство чугуна должно предусматривать использование руды из второй группы. Но самой распространенной является первая, поэтому ее чаще и применяют.

Подготовка руды к плавке

Нельзя добыть железную руду из земли и тут же забросить ее в загрузочное устройство доменной печи. Сначала необходимо несколько улучшить технико-экономические показатели, что позволит использовать для получения чугуна относительно бедные руды, которых в земной коре значительно больше. К примеру, увеличение железа в руде всего на 1% приводит к экономии кокса на 2% и к увеличению производительности ДП на 2,5%. На первом этапе руда дробится на фракции, а дальше проходит грохочение. Последнее мероприятие необходимо для разделения железной руды по крупности. Дальше идет усреднение, где выравнивается химический состав. Один из самых важных и сложных этапов – обогащение. Суть процесса заключается в удалении пустых пород с целью увеличения содержания в руде железа. Обычно обогащение проходит в два этапа. Заключительным этапом является окускование, которое нужно для улучшения протекания плавки в доменной печи.

Обычно обогащение проходит в два этапа. Заключительным этапом является окускование, которое нужно для улучшения протекания плавки в доменной печи.

Технология производства

Доменный процесс – это совокупность механических, физических и химико-физических процессов, которые протекают в функционирующей ДП. Загружаемые флюсы, руды и кокс в процессе плавки превращаются в чугун. С точки зрения химии, это окислительно-восстановительный процесс. По сути, из оксидов восстанавливается железо, а восстановители окисляются. Но процесс принято называть восстановительным, так как конечная цель – получить металл.

Основным агрегатом для реализации процесса плавки служит печь (шахтная). Крайне важно обеспечить встречное движение шихтовых материалов, а также их взаимодействие с газами, которые образуются во время плавки. Для улучшения процесса горения используется дополнительная подача кислорода, природного газа и водяного пара, что в совокупности называется дутьем.

Еще о доменном процессе

Кокс, поступающий непосредственно в горн, имеет температуру порядка 1 500 градусов. В результате в зоне горения образуется смесь газов температурой 2 000 градусов. Он поднимается в верх доменной печи и нагревает опускающиеся к горну материалы. При этом температура газа несколько понижается, примерно до 1700-1600 градусов.

Шихта грузится в колошник порционно. Распространение в ДП происходит слоями. Обычно загружают одну порцию в 5 минут. Перерыв нужен для освобождения места в колошнике. Науглероживание проходит еще в твердом состоянии железа, после температура падает до 1 100 градусов. В этот период заканчивается восстановление железа и начинается окисление кремния, марганца и фосфора. В результате мы имеем науглероженное железо, которое содержит не более 4% углерода. Оно плавится и стекает в горн. Туда же попадает и шлак, но так как удельные массы материалов различные, то они не соединяются. Через чугунную летку выпускают чугун, а через шлаковые летки – шлак. В принципе, это и вся технология производства, описанная вкратце. Сейчас рассмотрим еще один интересный вопрос.

В принципе, это и вся технология производства, описанная вкратце. Сейчас рассмотрим еще один интересный вопрос.

Основные марки чугуна

Чугун – сплав железа с углеродом. Содержание последнего элемента не должно быть меньше 2,14%. Помимо этого, присутствуют и другие элементы, такие как кремний, фосфор, сера и др. Углерод обычно находится или в связанном состоянии (цементит), или же в свободном (графит). Чугун можно поделить на следующие виды:

- Литейный – имеет маркировку Л1-Л6 и ЛР1-ЛР7.

- Передельный чугун – маркируется как П1 и П2. Если материал предназначается для отливок, то это ПЛ1 и ПЛ2. Металл с большим содержанием фосфора обозначается как ПФ1,ПФ2, ПФ3. Помимо этого, есть и высококачественный передельный чугун – ПВК1, ПВК2 и ПВК3.

- Серый – СЧ10, СЧ15, СЧ20,СЧ25, СЧ30 и СЧ35.

- Ковкий чугун – КЧ30-6, ЧК45-7,КЧ65-3 и др. Если после букв стоят цифры, то они обозначают временное усилие на разрыв.

- Легированный чугун, имеющий специальные свойства, обозначается буквой «Ч»;

- Антифрикционный (серый) – АЧС.

Можно говорить о том, что любой вид чугуна имеет свое дальнейшее назначение. К примеру, передельный используется для переделки в сталь и для производства отливок. В это же время марки ПЛ1 и ПЛ2 отправятся в литейный цех, а П1 и П2 будут использованы в сталеплавильном производстве.

Влияние различных соединений на свойства

Независимо от вида и марки чугуна есть ряд элементов, которые значительно влияют на его свойства и технические характеристики. В качестве примера возьмем серый чугун. Повышенное содержание кремния способствует понижению температуры плавления и значительно улучшает его технологические и литейные свойства. По этой простой причине в литейный цех обычно отправляют чугун с большим содержанием этого элемента. А вот марганец – это своего рода противоположность кремнию. Однако он является полезным химическим элементом, так как увеличивает прочность и твердость изделия.

Сера – одно из самых вредных включений, которое существенно снижает жидкотекучесть и тугоплавкость чугуна. Фосфор может оказывать как вредное влияние, так и полезное. В первом случае изготавливают изделия сложной формы, тонкостенные и не требующие большой прочности. А вот марки чугуна с большим содержанием фосфора недопустимо использовать в машиностроении, где нужно добиться большой прочности изделия.

Фосфор может оказывать как вредное влияние, так и полезное. В первом случае изготавливают изделия сложной формы, тонкостенные и не требующие большой прочности. А вот марки чугуна с большим содержанием фосфора недопустимо использовать в машиностроении, где нужно добиться большой прочности изделия.

Про науглероживание железа

Восстановленное в ДП железо поглощает в себя самые различные химические элементы и углерод в том числе. Как результат, образуется полноценный чугун. Как только он появляется в твердой форме, сразу же начинается его науглероживание. Сам процесс заметен при относительно невысоких температурах в 400-500 градусов. Кроме того, стоит отметить, что чем больше углерода в составе железа, тем ниже температура плавления. Однако когда металл находится уже в жидком состоянии, процесс протекает несколько интенсивней. Нужно понимать, что после того, как в чугуне будет окончательное количество углерода, изменить это уже будет невозможно. Такие элементы, как марганец и хром, способствуют увеличению содержания углерода, а кремний и фосфор уменьшают его количество.

Немного о литейном производстве

Литье известно человеку уже довольно давно, примерно несколько тысяч лет. Это технологический процесс, позволяющий получить заготовку необходимой формы. Обычно таким способом изготавливают только фасонные детали и заготовки. Суть метода заключается в том, что расплавленный металл или другой материал (пластмасса) выливается в форму, полость которой имеет необходимую конфигурацию будущей детали. Через некоторое время металл застывает и получается заготовка. Она проходит механическую обработку, которая заключается в улучшении качества посадочных поверхностей, получении необходимой шероховатости и т.п. Интересно то, что литейное производство чугуна для промышленного оборудования осуществляется в земле. Для этого изготавливается разовая песчаная форма и подбирается соответствующее оборудование.

Еще кое-что интересное

Стоит обратить ваше внимание на то, что литейное производство использует металл, который был получен в доменной печи. По сути, при вторичной плавке получают изделия с требуемыми свойствами, которые изменяются в плавильной печи. В это же время отливки, химический состав которых оставляют неизменным в литейном производстве, изготавливают крайне редко. В частности это касается чугуна. Когда нужно получить деталь из черного металла, помимо чугуна, в печь загружают ряд модификаторов, флюсов, раскислителей, а также стальной лом и штыковой чугун. Последний нужен для получения стальных и чугунных отливок. Сам же процесс производства чугуна мало чем отличается от доменного производства.

По сути, при вторичной плавке получают изделия с требуемыми свойствами, которые изменяются в плавильной печи. В это же время отливки, химический состав которых оставляют неизменным в литейном производстве, изготавливают крайне редко. В частности это касается чугуна. Когда нужно получить деталь из черного металла, помимо чугуна, в печь загружают ряд модификаторов, флюсов, раскислителей, а также стальной лом и штыковой чугун. Последний нужен для получения стальных и чугунных отливок. Сам же процесс производства чугуна мало чем отличается от доменного производства.

Заключение

Помимо рассмотренных нами, существуют и другие способы производства чугуна. К примеру, плавка в мартеновских печах. Но этот метод морально устарел, так как он слишком энергозатратный, хотя качество металла находится на хорошем уровне. Совсем другое дело – конвертерный способ, который, наоборот, только набирает популярность с каждым годом. К примеру, производство чугуна в России в конвертерах занимает около 30-45% от всего производства.

Похожие статьи

- Производство стали. Сталелитейная промышленность

- Металлургия – это что такое? Центры металлургической промышленности

- Где и как утилизируют батарейки?

- Сковорода чугунная “Биол”: отзывы, обзор, производитель

- Лучший твердотопливный котел российского производства

- Производство технического углерода

- Доменная печь.

Устройство, принцип работы и предназначение

Устройство, принцип работы и предназначение

Также читайте

Чугун | International Iron Metallics Association

Обзор

Чугун – это продукт плавки железной руды (также ильменита) с высокоуглеродистым топливом и восстановителем, таким как кокс, обычно с известняком в качестве флюса. Древесный уголь и антрацит также используются в качестве топлива и восстановителя.

Чугун производится путем плавки железной руды в доменных печах или путем плавки ильменита в электрических печах.

Чугун поставляется в слитках различных размеров и веса, от 3 кг до более чем 50 кг. Подавляющая часть чугуна производится и потребляется в рамках интегрированных металлургических комплексов. В этом контексте термин «чушковый чугун» является несколько неправильным: на интегрированных сталелитейных заводах доменный чугун поступает непосредственно на сталелитейный завод в жидкой форме, более известной как «горячий металл» или «доменный чугун».

Термин «чугун» восходит к тому времени, когда чугун отливали в слитки перед подачей на сталелитейный завод. Формы раскладывали на песчаных подушках таким образом, чтобы их можно было подавать из общего желоба. Группа форм напоминала выводок поросят, причем слитки назывались «поросятами», а бегун — «свиньей».

Товарный чугун

Товарный чугун – это холодный чугун, отлитый в слитки и проданный третьим сторонам в качестве сырья для сталелитейной и черной литейной промышленности.

Товарный чугун производится:

- специализированные торговые предприятия – вся продукция которых продается внешним покупателям: или

- Металлургические комбинаты – с избыточным для их внутренних потребностей железом, разлитым в слитки и реализуемым на товарном рынке.

Типы товарного чугуна

Товарный чугун включает три основных типа:

- основной чугун: используемый в основном в электродуговом производстве стали

- литейный чугун (также известный как гематитовый чугун ): используемый в основном при производстве отливок из серого чугуна в вагранках

- чугун высокой чистоты (также известный как чугун с шаровидным графитом ): используется в производстве отливок из ковкого [также известного как шаровидный или шаровидный графит — SG] чугуна.

Существуют также различные подтипы, например низкомарганцевый основной чугун , полушаровидный чугун и т. д.

Состав и характеристики

Чугун содержит не менее 92% Fe и имеет очень высокое содержание углерода, обычно 3,5-4,5%.

Другие составляющие указаны в таблице ниже:

| Тип чугуна | С | Си | Мн | С | П |

|---|---|---|---|---|---|

| Базовый | 3,5 – 4,5 | ≤1,25 | ≤1,0 | ≤0,05 | 0,08-0,15 |

| Литейный завод | 3,5 – 4,1 | 2,5 – 3,5 | 0,5 – 1,2 | ≤0,04 | ≤0,12 |

| Высокая чистота/узелковая | 3,7 – 4,7 | 0,05 -1,5 | ≤0,05 | ≤0,025 | ≤0,035 |

Чугун поставляется в слитках различных размеров и веса, от 3 кг до более чем 50 кг.

Преимущества при производстве стали и литье черных металлов

Для получения дополнительной информации о чугуне и его преимуществах при производстве стали и литье черных металлов в электродуговых печах см. наши информационные бюллетени:

- Использование основного чугуна в дуговом разряде Печь (ЭДП) для выплавки стали

- Использование высокочистого чугуна в литейных цехах, производящих отливки из высокопрочного чугуна

- Использование литейного чугуна в отливках из серого чугуна.

Перевозка и обработка чугуна

В соответствии с Международным морским кодексом Международной морской организации по перевозке навалочных грузов в перечне чугуна чугун классифицируется как группа C (грузы, которые не склонны к разжижению и не обладают химической опасностью). Пожалуйста, обратитесь к нашему руководству: Чугун: Руководство по транспортировке и обработке на терминалах

Чугун загружают различными способами, например, конвейером или в скипах.

Производство чугуна – Interstahl

Железная руда и кокс Чугун в доменной печи

Для производства чугуна в доменной печи нам нужна железная руда и кокс. Железная руда может содержать загрязняющие вещества, которые необходимо удалить путем добавления флюса. Смесь железной руды, флюса и иногда металлолома называется шихтой.

Типичная доменная печь представляет собой цилиндрическую шахтную печь с огнеупорной футеровкой внутри. Горячий воздух подается через водоохлаждаемые трубы, называемые фурмами, в чашу, нижнюю часть печи. Внизу, у пола, печь имеет выпускные отверстия, которые обычно заделывают огнеупорной глиной и могут открываться для выпуска расплавленного чугуна. Чуть выше имеются дополнительные отверстия скиммера для выпуска шлака. Обычно в верхней части печи используется система двойного колпака для герметизации газов внутри, что позволяет загружать печь железной рудой, коксом и флюсом. Газы выходят из печи вверху через специальные трубы.

Отходящий газ также называется колошниковым газом и содержит в основном азот. Несмотря на его низкую теплотворную способность, он часто используется для предварительного нагрева воздуха, поступающего в печь, в устройстве, называемом каупер.

Несмотря на его низкую теплотворную способность, он часто используется для предварительного нагрева воздуха, поступающего в печь, в устройстве, называемом каупер.

Для создания идеальных условий внутри печи воздух предварительно нагревается примерно до 800°C и проталкивается через фурмы в печь под давлением около 1,6 бар.

Флюсы для удаления примесей

Сырьем, необходимым для производства чугуна, являются железная руда и кокс. В зависимости от типа примесей в железо добавляют различные флюсы, например, известняк (для кремнистой железной руды) или полевой шпат (для известняковой железной руды).

Флюс превращает примеси в железе в легкоплавкий шлак. Например, известняк соединяется с силикатами в железной руде и образует плавкий силикат кальция. Силикат кальция образует шлак, который собирается поверх расплавленного железа.

Сжигание кокса восстанавливает железную руду

Внутри печи слои кокса и железной руды с флюсом последовательно следуют друг за другом. Кокс состоит почти только из углерода и реагирует с кислородом воздуха с образованием углекислого газа. В последующей реакции между диоксидом углерода и углеродом кокса образуется монооксид углерода. Поэтому кокс выделяет монооксид углерода при горении: Эти реакции повышают температуру в нижней части печи примерно до 1600°C.

Кокс состоит почти только из углерода и реагирует с кислородом воздуха с образованием углекислого газа. В последующей реакции между диоксидом углерода и углеродом кокса образуется монооксид углерода. Поэтому кокс выделяет монооксид углерода при горении: Эти реакции повышают температуру в нижней части печи примерно до 1600°C.

- С + О 2 -> СО 2

- CO 2 + C -> 2 CO

Горячая окись углерода поднимается в вышележащий слой железной руды и восстанавливает окись железа до металлического железа. Эта химическая реакция может быть представлена следующим уравнением:

- Fe 2 O 3 + 3 CO -> 3 CO 2 + 2 Fe

В следующем коксовом слое диоксид углерода снова превращается в монооксид углерода в соответствии с уравнением 2.

Это может снова реагировать на восстановление оксида железа в следующем слое железной руды. В верхних и более холодных слоях окись углерода частично распадается на углекислый газ и углерод – эта равновесная реакция называется реакцией Будуара.

Углеродная пыль, образующаяся при распаде монооксида углерода, также может восстанавливать оксид железа до металлического железа. Кроме того, углерод растворяется в расплавленном железе, что снижает температуру плавления примерно до 1100-1200°С (чистое железо 1539°С).

Жидкий металл капает через кокс и собирается на дне печи под жидким шлаком. Смесь окиси углерода и двуокиси углерода (доменный газ) предварительно нагревает свежее сырье в верхней части печи и выходит через отверстия. Затем его очищают и повторно используют для других производственных целей.

Доменная печь работает непрерывно

Запуск и остановка печи – очень сложная и трудоемкая процедура, которая выполняется очень редко. Вместо этого сырье загружается в печь небольшими порциями каждые десять-пятнадцать минут. Шлак удаляют примерно каждые два часа, а чугун выпускают примерно пять раз в сутки.

Для выпуска чугуна пробка из огнеупорной глины вынимается из одного из отверстий в тигле. Жидкий металл проходит через глиняный желоб и скиммер, отделяющий шлак от чугуна, в ванну с огнеупорной футеровкой, например торпедный ковш на дрезине. Некоторые из этих ковшей могут вмещать до 100 тонн металла. Затем чугун доставляется на сталелитейный завод либо в жидком виде, либо в виде чугунных слябов.

Жидкий металл проходит через глиняный желоб и скиммер, отделяющий шлак от чугуна, в ванну с огнеупорной футеровкой, например торпедный ковш на дрезине. Некоторые из этих ковшей могут вмещать до 100 тонн металла. Затем чугун доставляется на сталелитейный завод либо в жидком виде, либо в виде чугунных слябов.

Часто доменные печи напрямую связаны со сталелитейным заводом, так что расплавленный чугун можно доставлять прямо на сталелитейный завод по железной дороге. Однако в некоторых случаях крупные слитки чугуна сначала отливают и транспортируют на сталелитейный завод.

Разнообразие свойств чугуна

Чугун обычно состоит примерно на 92 процента из железа, из трех-четырех процентов углерода и из различных количеств кремния (0,5-3%), марганца (0,5-6%), фосфора (0,1-2% ) и следы серы (от 0,01 до 0,05%).

Серый чугун получают, когда чугун медленно охлаждают и углерод осаждается в виде графита на сырье. Этот тип отложения углерода требует определенных количеств кремния (более 2%) и марганца (менее 0,2%).

Устройство, принцип работы и предназначение

Устройство, принцип работы и предназначение