Что понимают под твердостью материала: Методы определения твердости металла | Speranza

alexxlab | 19.03.2023 | 0 | Разное

Что понимают под твердостью материалов?

Твердость – свойство материала сопротивляться проникновению в него другого, более твердого тела, например инструмента. От твердости зависит область применения материалов, поведение их в процессе эксплуатации и сохранение внешнего вида. По этой характеристике оценивают качество металлов, пластических масс, керамики, древесины, каменных и других материалов.

Она существенно влияет на характер и трудоемкость обработки материала.

Существует несколько способов определения твердости материалов: царапание, вдавливание, прокол стандартной иглой, испытания с помощью бойка и колебаний маятника. Все они основаны на внедрении в испытываемый образец минерала, шарика, пирамиды, пуансона под определенным давлением: чем меньше усилие и больше глубина внедрения, тем ниже твердость материала, и наоборот.

Наиболее простым и распространенным на практике способом определения твердости природных каменных материалов является царапание их другими минералами шкалы твердости.

Моосом указанная шкала содержит 10 минералов от самого мягкого (талька) до самого твердого (алмаза), причем порядковый номер минерала в шкале соответствует его твердости и каждый следующий по порядку минерал оставляет черту (царапину) на предыдущем, а сам им не прочерчивается.

Твердость других материалов определяют различными способами, обычно на специальных приборах. Твердость металлов, бетона, древесины и пластмасс (кроме пористых) оценивают, вдавливая в образцы стальной шарик или алмазный конус. О величине твердости судят либо по глубине вдавливания шарика или конуса, либо по диаметру полученного отпечатка.

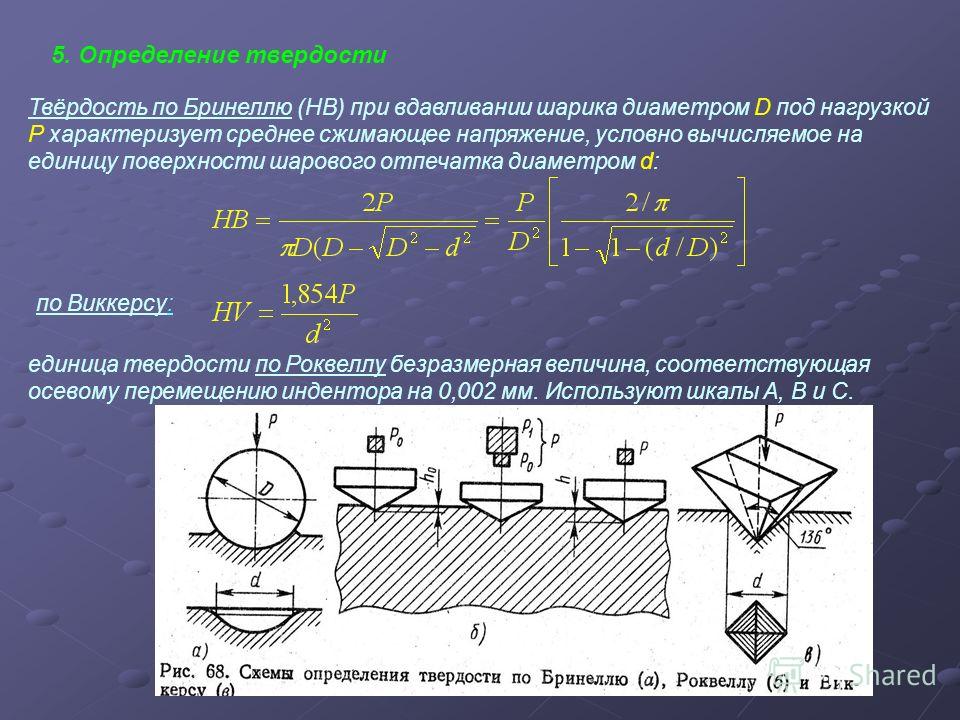

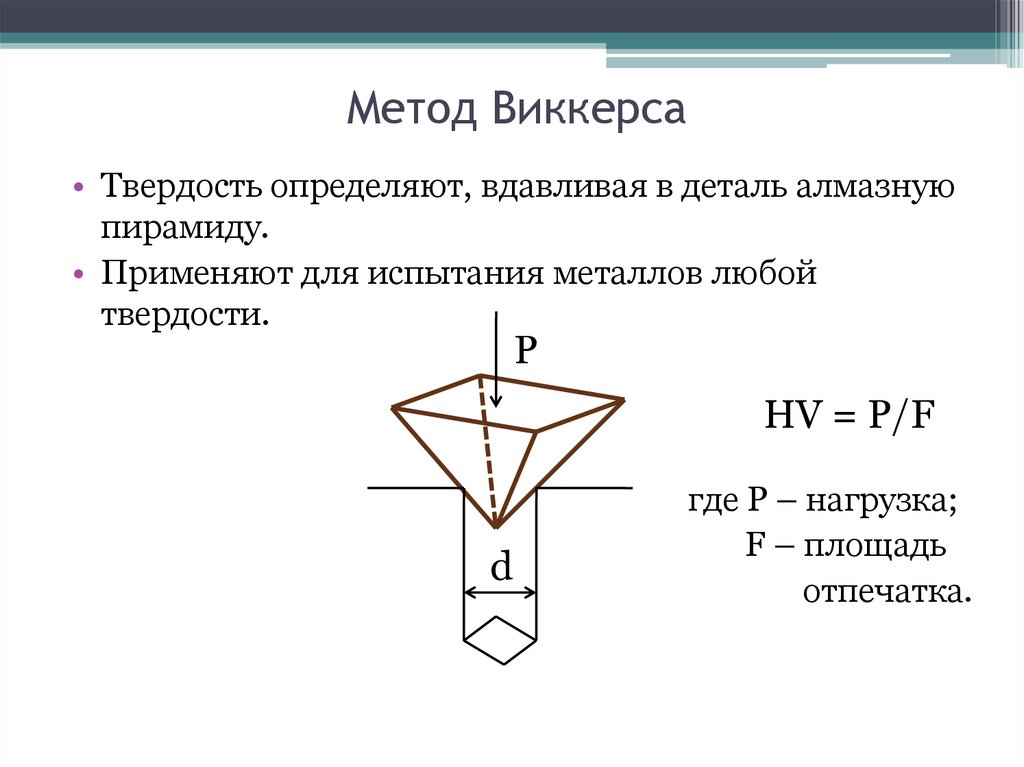

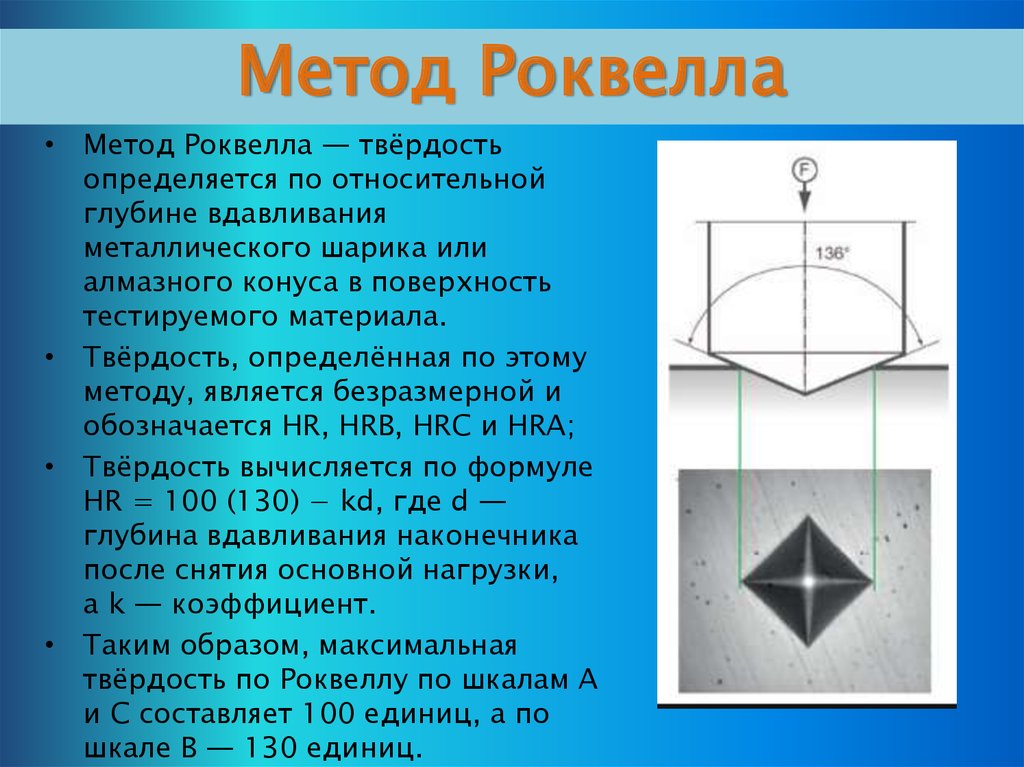

Числовыми характеристиками твердости материалов служат числа твердости, которые сведены в различные шкалы, соответствующие разным методам ее измерения. Числа твердости указываются в единицах HB (метод Бринелля), HV (метод Виккерса), HR (метод Роквелла), где H – первая буква английского слова харднесс – твердость.

При определении твердости методом Роквелла вводятся дополнительные обозначения: В (шарик), С и А (конус, при разных грузах).

Поясним сказанное на примере определения твердости металлов: для незакаленных деталей применяют стальной закаленный шарик и груз массой 100 кг, твердость отсчитывают по красной шкале В и обозначают HRB для закаленных деталей высокой твердости используют алмазный конус и груз массой 150 кг, твердость отсчитывают по черной шкале С и обозначают HRC; для особо твердых или тонких, деталей применяют также алмазный конус, но груз 60 кг, твердость отсчитывают по шкале А специального прибора и обозначают HRA.

Следует отметить, что твердость материала не всегда соответствует его прочности. Например, древесина, значительно уступая бетону по твердости, имеет одинаковую с ним прочность.

Смотрите также:

- Что должно быть в женской косметичке?

- Как побороть в себе неуверенность?

- Как выбирать детскую обувь?

- Мода на туфли на высоком каблуке

- Статистика супружеских измен

- Чего хочет женщина?

Определение твердости – Блог сварщика

Материаловедение

Андрей

Send an email

24. 12.2021

12.2021

0 375 Время чтения: 2 мин.

Одной из наиболее распространенных характеристик, определяющих качество металлов и сплавов, возможность их применения в различных конструкциях и при различных условиях работы, является твердость. Испытания на твердость производятся чаще, чем определение других механических характеристик металлов: прочности, относительного удлинения и др.

Твердостью материала называют способность оказывать сопротивление механическому проникновению в его поверхностный слой другого твёрдого тела. Для определения твердости в поверхность материала с определённой силой вдавливается тело (индентор), выполненное в виде стального шарика, алмазного конуса, пирамиды или иглы. По размерам получаемого на поверхности отпечатка судят о твердости материала. В зависимости от способа измерения твёрдости материала, количественно ее характеризуют числом твердости по Бринеллю (НВ), Роквеллу (HRC) или Виккерсу (HV).

Существует несколько способов измерения твердости, различающихся по характеру воздействия наконечника. Твердость можно измерять вдавливанием индентора (способ вдавливания), ударом или же по отскоку наконечника – шарика. Твердость, определенная царапаньем, характеризует сопротивление разрушению, по отскоку – упругие свойства, вдавливанием сопротивление пластической деформации. Перспективным и высокоточным методом является метод непрерывного вдавливания, при котором записывается диаграмма перемещения, возникающего при внедрении индентора, с одновременной регистрацией усилий. В зависимости от скорости приложения нагрузки на индентор твердость различают статическую (нагрузка прикладывается плавно) и динамическую (нагрузка прикладывается ударом).

Твердость можно измерять вдавливанием индентора (способ вдавливания), ударом или же по отскоку наконечника – шарика. Твердость, определенная царапаньем, характеризует сопротивление разрушению, по отскоку – упругие свойства, вдавливанием сопротивление пластической деформации. Перспективным и высокоточным методом является метод непрерывного вдавливания, при котором записывается диаграмма перемещения, возникающего при внедрении индентора, с одновременной регистрацией усилий. В зависимости от скорости приложения нагрузки на индентор твердость различают статическую (нагрузка прикладывается плавно) и динамическую (нагрузка прикладывается ударом).

Таблица 1. Особенности различных методов измерения твердости

| Методы | Способ измерения и форма индентора | Нагружение F,H | Допустимая шероховатость поверхности Ra | Примечание |

| Бринелля | По диаметру отпечатка от шарика | Статическое 24,5 — 29430 | 1,25 — 2,5 | Широко применяемый метод, в частности, для чугунных деталей.  |

| Роквелла | По глубине вдавливания, алмазный конусный наконечник или шариковый стальной | Статическое 490,3 — 1373 | 0,38 — 2,5 | Широко применяемый метод, легко автоматизируется |

| Супер-Роквелла | По глубине вдавливания, алмазный конус, шарик. | Статическое 147,1 — 441,3 | 0,08 — 0,16 | Применяется для нежёстких деталей |

| Виккерса | По глубине вдавливания или по диагонали отпечатка; алмазный наконечник в форме правильной четырёхгранной пирамиды | Статическое 9,807 — 980,7 | 0,02 — 0,04 | Наиболее универсальный — точный метод, широко применяется в том числе и для нежёстких деталей |

| Людвика | По диаметру отпечатка, победитовый конус | Статическое 20000 | НЛ не зависит от нагрузки | |

| Шора (Монотрон) | При заданной глубине отпечатка, стальной или алмазный шарик | Статическое | 0,63 — 1,25 | |

| Мартенса | По ширине царапины, алмазный конус или пирамида | Динамическое | Определяется сопротивлению разрыву |

Широкое распространение испытаний на твердость объясняется рядом их преимуществ перед другими видами испытаний:

- простота измерений, которые не требуют специального образца и могут быть выполнены непосредственно на проверяемых деталях;

- высокая производительность;

- измерение твердости обычно не влечет за собой разрушения детали, и после измерения ее можно использовать по своему назначению;

- возможность ориентировочно оценить по твердости другие характеристики металла (например предел прочности).

Так, например, зная твердость по Бринеллю (HB), можно определить предел прочности на растяжение σв (временное сопротивление).

σв = k ・HB

Наибольшее применение получило измерение твердости вдавливанием в испытываемый металл индентора в виде шарика, конуса и пирамиды (соответственно методы Бринелля, Роквелла и Виккерса). В результате вдавливания достаточно с большой нагрузкой поверхностные слои металла, находящиеся под наконечником и вблизи него, пластически деформируются. После снятия нагрузки остается отпечаток. Величина внедрения наконечника в поверхность металла будет тем меньше, чем тверже испытываемый материал.

Таким образом под твердостью понимают сопротивление материала местной пластической деформации, возникающей при внедрении в него более твердого тела – индентора.

Рис. 1.1 Схемы испытаний на твердость:а – по Бринеллю, б – по Виккерсу, в – по Роквеллу.

Скидки / Бонусы / Акции

Подпишитесь на нашу рассылку, чтобы получать новости!

Мы не передаем личные данные сторонним компаниям.

Что такое твердость материала? Как сравнивать различные металлы

Процесс разработки продукта включает в себя несколько второстепенных процессов, и выбор материала является наиболее важным среди них.

Каждый материал имеет разные механические свойства и характеристики. И чтобы сделать правильный выбор материала, вам необходимо определить, какие условия нагрузки будут испытывать вашу деталь. Например, если вы хотите спроектировать деталь (или сборку), которая будет контактировать с другими компонентами или испытывать ударную нагрузку, вам нужно выбрать материал с достаточной твердостью.

Но что такое твердость материала и как ее измерить? Эта статья отвечает на эти и другие вопросы.

Содержание

Что такое твердость материала?

Твердость материала — это способность материала выдерживать локальную пластическую деформацию из-за сосредоточенных приложенных нагрузок.

Посмотри на это с этой стороны. Когда мы говорим, что материал имеет высокую степень твердости, это просто означает, что материал может сохранять свою форму при наличии внешних сил, таких как царапание, вдавливание и истирание. Таким образом, такие материалы, как титан и алмаз, будут иметь более высокую степень твердости, чем пластик.

Когда мы говорим, что материал имеет высокую степень твердости, это просто означает, что материал может сохранять свою форму при наличии внешних сил, таких как царапание, вдавливание и истирание. Таким образом, такие материалы, как титан и алмаз, будут иметь более высокую степень твердости, чем пластик.

Сравнивая алмаз и пластик, вы, вероятно, интуитивно знаете, какой материал имеет большую твердость. Но когда вы хотите выбрать между близкородственными металлами (или сплавами), почти всегда невозможно сделать правильное предположение, если вы не проведете для них тест на твердость.

Существует несколько методов определения твердости материала. Но прежде чем мы обсудим эти методы, важно, чтобы вы сначала поняли типы твердости материала.

Типы материалов Твердость

Вот три типа твердости материала:

- Твердость при вдавливании

- Устойчивость к царапинам

- Твердость по отскоку

Твердость при вдавливании относится к сопротивлению материала остаточной деформации, когда он подвергается длительной нагрузке. Напротив, твердость при царапании описывает способность материала сопротивляться царапанью на его поверхности из-за контакта с другим металлом. Наконец, твердость по отскоку связана с эластичностью материала; он описывает способность материала поглощать энергию удара.

Напротив, твердость при царапании описывает способность материала сопротивляться царапанью на его поверхности из-за контакта с другим металлом. Наконец, твердость по отскоку связана с эластичностью материала; он описывает способность материала поглощать энергию удара.

После того, как вы узнаете тип нагрузки (или условий окружающей среды), которым будет подвергаться ваша деталь, вы можете рассмотреть любой из следующих методов испытания на твердость, чтобы сравнить варианты материалов. Если у вас есть необходимое оборудование, вы можете пройти эти тесты. Или вы можете положиться на информацию от своих поставщиков и онлайн-ресурсов, таких как Matweb, в которых перечислены свойства различных материалов.

Как измерять твердость материалов: 4 метода испытаний

Метод №1 Испытание по Бринеллю

Прибор для определения твердости по Бринеллю с Викисклада.

Испытание по Бринеллю измеряет твердость материала при вдавливании . В этом методе испытаний используется индентор (обычно шарик из закаленной стали), чтобы создать отпечаток на образце. В этом методе испытаний вы будете удерживать индентор на месте перед приложением заданной силы к шарику (и поверхности материала) в течение определенного периода времени.

В этом методе испытаний используется индентор (обычно шарик из закаленной стали), чтобы создать отпечаток на образце. В этом методе испытаний вы будете удерживать индентор на месте перед приложением заданной силы к шарику (и поверхности материала) в течение определенного периода времени.

Затем присвойте материалу число твердости по Бринеллю в зависимости от размера сформированного на нем углубления. Вы можете измерить отпечаток с помощью микроскопа и рассчитать число твердости по Бринеллю, используя:

Где:

HB = твердость по Бринеллю (кг/мм2)

P = Сила (измеряется в Ньютонах)

D = Диаметр индентора (измеряется в миллиметрах)

d = диаметр вдавливания (измеряется в миллиметрах)

Однако имейте в виду, что предопределенное усилие, которое вы будете прикладывать к индентору, зависит от материала, который вы собираетесь тестировать. Например, специалисты по контролю качества обычно используют стандартную нагрузку 3000 кг (или 30 000 Н) для твердых металлов, таких как железо и сталь. Напротив, вы должны приложить нагрузку 500 кг (или 5000 Н) для более мягких материалов, таких как медь и латунь.

Напротив, вы должны приложить нагрузку 500 кг (или 5000 Н) для более мягких материалов, таких как медь и латунь.

Метод № 2 Испытание на твердость по Роквеллу

Оператор, проводящий испытание на твердость по Роквеллу

Как и испытание на твердость по Бринеллю, испытание на твердость по Роквеллу также используется для0013 измерение твердости при вдавливании и обычно включает использование индентора (обычно стального шарика или сферического конуса с алмазным наконечником).

Однако в тесте на твердость по Бринеллю индентор удерживается на месте путем приложения незначительной нагрузки (обычно 10 кг или 100 Н) перед приложением основной испытательной нагрузки. Затем, после снятия основной нагрузки, измерьте глубину вмятины, пока еще действует второстепенная нагрузка.

Число твердости может быть считано с использованием различных шкал твердости Роквелла (A, B, C и т. д.). Идеальная шкала зависит от типа используемого индентора и испытательной нагрузки, приложенной к материалу. Например, допустим, вы хотите измерить твердость стальных сплавов; вам придется использовать индентор с алмазным конусом с максимальной нагрузкой до 140 кг. В таком случае вы прочтете число твердости по шкале «С».

Например, допустим, вы хотите измерить твердость стальных сплавов; вам придется использовать индентор с алмазным конусом с максимальной нагрузкой до 140 кг. В таком случае вы прочтете число твердости по шкале «С».

Для более мягких металлов, таких как медные сплавы, специалисты по контролю качества используют шарик из алмазной стали (с максимальной нагрузкой до 100 кг) и считывают число твердости по шкале «В».

Метод №3 Определение твердости по шкале Мооса

Испытание на твердость по шкале Мооса идеально подходит для измерения стойкости материала к царапанью . В этом методе испытаний вы царапаете поверхность тестируемого материала, используя эталонный материал с заданной твердостью. Значение твердости выражается с использованием шкалы Мооса, которая состоит из 10 минералов, которым присвоены произвольные значения твердости.

См. полную диаграмму твердости по шкале Мооса в магазине Alan’s Factory Outlet

В магазине Alan’s Factory Outlet есть таблица твердости по шкале Мооса (скриншот выше), на которой вы можете увидеть примеры устойчивости различных металлов к царапинам.

Метод № 4 Проверка твердости склероскопом по Шору

Склероскоп по Шору – это устройство, используемое для измерения твердости материала на отскок . Устройство представляет собой градуированную стеклянную трубку, установленную на подставке. Чтобы определить твердость вашего материала по отскоку, вы бросите молоток с алмазным наконечником через стеклянную трубку на материал.

Схематическое изображение склероскопа Шора, установленного на штативе. Из Викисклада.

Значение твердости пропорционально высоте, на которую отскакивает молоток после удара по испытательному образцу. Например, материал с большей твердостью вызывает большую высоту отскока, чем материал с меньшей степенью твердости.

Испытание материала на твердость и разработка продукта: Gensun Precision Machining Services

Без сомнения, важно знать твердость различных материалов, чтобы определить идеальный материал для дизайна вашего продукта. Но даже после того, как вы выберете подходящий материал для своего продукта, вам все равно придется найти подходящую механическую мастерскую и слесаря, способного точно и точно изготовить ваши детали.

Но даже после того, как вы выберете подходящий материал для своего продукта, вам все равно придется найти подходящую механическую мастерскую и слесаря, способного точно и точно изготовить ваши детали.

Gensun Precision Machining — ведущий поставщик услуг механической обработки в Азии. У нас есть не только команда экспертов по контролю качества, способных проверять твердость материалов, но и команда высококвалифицированных инженеров и машинистов. Наша команда экспертов работает вместе, чтобы создать ваш продукт точно и точно, используя самые современные технологии обработки.

Узнайте больше о наших услугах по механической обработке.

Важность определения твердости — King Tester

Что такое твердость металлов? Твердость — это свойство материала, позволяющее ему сопротивляться постоянной деформации, проникновению, вмятинам и царапинам. Следовательно, твердость важна с инженерной точки зрения, поскольку сопротивление износу в результате трения или эрозии от пара, масла и воды обычно увеличивается с увеличением твердости. Твердость материала относится к его способности сопротивляться износу, разрыву, царапанью и истиранию.

Твердость материала относится к его способности сопротивляться износу, разрыву, царапанью и истиранию.

Процесс определения твердости поверхности путем приложения определенной известной силы к испытательной поверхности, что позволяет узнать прочность металла, называется измерением твердости. Испытание на твердость позволяет узнать, какое давление может выдержать материал, прежде чем он изменит свою форму.

Очень важно знать твердость материалов при поиске подходящего материала для конкретной среды и использования. Например, использование металла в среде, которая может содержать мелкие частицы, вызывающие износ материала. Мягкие материалы подвержены вмятинам, а твердые более устойчивы к любым изменениям формы.

Существуют различные типы испытаний на твердость, каждый из которых уникален и предназначен для разных целей.

Эти различные типы тестов на твердость помогают нам получать показания для измерения твердости различными способами. Например, для теста по Бринеллю мы используем диаметр отпечатка для определения твердости материала, для теста по Роквеллу мы используем глубину отпечатка, для теста Виккерса мы используем отпечаток и угол при вершине 136 градусов к измеряют твердость, а тест Кнупа в основном используется для очень тонких материалов для определения твердости.

Например, для теста по Бринеллю мы используем диаметр отпечатка для определения твердости материала, для теста по Роквеллу мы используем глубину отпечатка, для теста Виккерса мы используем отпечаток и угол при вершине 136 градусов к измеряют твердость, а тест Кнупа в основном используется для очень тонких материалов для определения твердости.

Различные испытания на твердость можно использовать для следующих целей.

Контроль качества

Многие поставщики металлов и производители металлов используют различные виды испытаний на твердость металлов для обеспечения качества. Как правило, компании проверяют твердость материала, полученного от поставщиков, чтобы убедиться, что материал соответствует указанным стандартам качества и, в частности, желаемой твердости, необходимой для использования материала.

Измерение необходимой удельной твердости

Часто материал подвергается термообработке для достижения желаемого уровня твердости, который может быть выше или ниже исходной твердости материала.