Что такое фрезеровка: Фрезерование с высокой скоростью подачи: инструменты, советы и рекомендации

alexxlab | 23.03.2023 | 0 | Разное

Фрезерование с высокой скоростью подачи: инструменты, советы и рекомендации

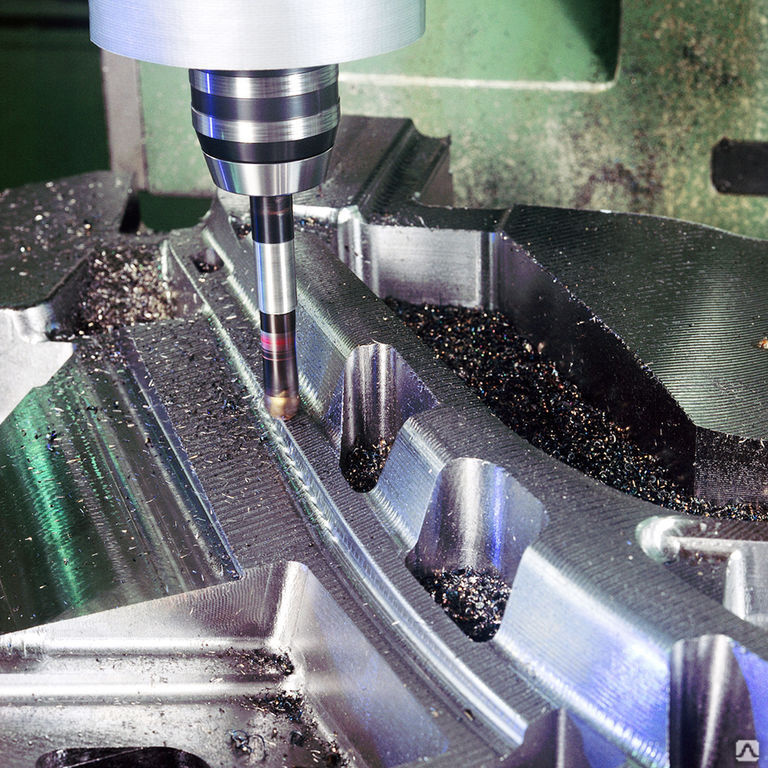

Использование прямоугольных твердосплавных пластин стало новым трендом при фрезеровании с высокой скоростью подачи, поскольку прямоугольный профиль обеспечивает более плотное размещение пластин на теле фрезы по отношению к ее диаметруФрезерование с высокой скоростью подачи стало настоящей революцией во фрезерной обработке. Основой такого способа обработки является принцип утончения производимой стружки, исходя из значения главного угла в плане.

Когда главный угол в плане равен 90 градусов, средняя толщина стружки равна значению подачи на зуб, то есть при подаче на зуб 0.25 мм средняя толщина стружки также будет равняться 0.25 мм. При главном угле в 45 градусов средняя толщина производимой стружки составит примерно 70% от скорости подачи на зуб. При высокоскоростном фрезеровании средняя толщина стружки составляет примерно 15% от значения подачи на зуб.

Следовательно, при подаче на зуб, равной 1. 5 мм, средняя толщина стружки будет равна всего лишь 0.23 мм. Кроме того, главный угол в плане оказывает большое влияние на силы резания. При прямом главном угле силы резания направлены перпендикулярно оси шпинделя.

5 мм, средняя толщина стружки будет равна всего лишь 0.23 мм. Кроме того, главный угол в плане оказывает большое влияние на силы резания. При прямом главном угле силы резания направлены перпендикулярно оси шпинделя.

В конечном итоге результирующие силы стремятся оттолкнуть шпиндель и деталь в противоположных направлениях. Вследствие этого нагрузка на шпиндель довольно высока. При этом во избежание отскока рабочей части инструмента от заготовки вылет инструмента должен быть минимальным.

При главном угле в 45 градусов силы резания также направлены под углом в 45 градусов относительно шпинделя и заготовки. Радиальная нагрузка на шпиндель меньше, однако нужно уделять дополнительное внимание обработке заготовок с тонкими стенками, поскольку сила резания старается, вместо реза, просто отогнуть стенку заготовки, которая, после прохода фрезы, вернется на место.

Так как при угле 45 градусов часть сил резания направлена вдоль оси шпинделя, нагрузка на него снижена, в результате чего режущий инструмент можно устанавливать с большим вылетом.

Фрезерование с высокой скоростью подачи является универсальным способом снятия материала. При этом способе может применяться как орбитальная, так и спиральная интерполяция, в результате чего режущий инструмент находится в непосредственном контакте с заготовкой на протяжении всего процесса резания, что является отличительной чертой фрезерования с высокой скоростью подачи от многих других способов фрезерования, когда контакт инструмента и заготовки прерывается. При спиральной интерполяции фреза просто переводится на следующую ступень спирали, без необходимости ее отвода от заготовки.

Поскольку режущий инструмент все время находится в прямом контакте с заготовкой, снижается вероятность закусывания стружки и повреждения твердосплавной пластины. В настоящий момент фрезерование с высокой скоростью подачи широко используется для изготовления отверстий. Такой способ быстрее сверления примерно в шесть раз. Кроме того, этот процесс позволяет изготавливать отверстия различных диаметров одним и тем же инструментом, тем самым снижая затраты на дополнительные инструменты, сокращает время цикла за счет отсутствия необходимости смены сверл и уменьшает объем инструментария, необходимого для работы.

Нужно очень внимательно подходить к выбору размеров фрезы для фрезерования с высокой скоростью подачи. Зачастую при написании программы для станков программисты ЧПУ разбивают подачу на короткие отрезки, что не дает станку достичь желаемой скорости подачи. Например, для трехдюймовой фрезы, теоретически, можно выставить подачу 7600 мм/мин, но из-за слишком коротких отрезков привод станка не успевает набрать данную скорость до окончания очередного отрезка, и на деле среднее значение подачи не превысит 1000 мм/мин.

Для сравнения, дюймовая фреза (25.4 мм) фактически может достичь той же самой минутной подачи в 7620 мм, поскольку проходимое ей расстояние втрое больше по сравнению с трехдюймовой. Несмотря на то, что дюймовая фреза проходит в 3 раза большее расстояние, она проходит его в 7.5 раз быстрее, благодаря чему обработка такой фрезой может оказаться гораздо быстрее, чем трехдюймовой.

Есть ещё один ограничивающий фактор. Во многих существующих контроллерах ЧПУ имеется защитная функция, ограничивающая максимально возможную скорость подачи. Бывает, на станок поставят новую высокоскоростную фрезу, выставят скорость подачи 6000 мм/мин или больше, при этом думают, что скорость увеличилась, однако вскоре оказывается, что это было ложное ощущение, поскольку их станок имеет ограничение скорости в 3000 мм/мин.

Бывает, на станок поставят новую высокоскоростную фрезу, выставят скорость подачи 6000 мм/мин или больше, при этом думают, что скорость увеличилась, однако вскоре оказывается, что это было ложное ощущение, поскольку их станок имеет ограничение скорости в 3000 мм/мин.

Использование прямоугольных твердосплавных пластин стало новым трендом при фрезеровании с высокой скоростью подачи. Преимуществом их использования является то, что прямоугольные пластины занимают меньше места на фрезерной головке, чем пластины треугольного или квадратного профиля, что допускает их более плотное размещение на теле фрезы по отношению к ее диаметру.

Некоторые производители режущих инструментов предлагают фрезы диаметром 25.4 мм с 5 пластинами или фрезы диметром 50.8 мм на 10 пластин со следующими техническими характеристиками: толщина стружки, производимой каждым зубом — 1.5 мм, пять эффективных режущих кромок, увеличенное число оборотов в минуту. Благодаря малому диаметру, инструмент может с легкостью работать с высокими скоростями подачи, превышающими 15240 мм/мин или 17780 мм/мин.

При таких высоких скоростях снятия металла образуются огромные силы резания, поэтому некоторые производители режущего инструмента отдают предпочтение массивным твердосплавным пластинам для предотвращения их быстрого износа.

Хотя такие пластины и прочнее, их использование накладывает ограничение на возможное количество зубьев, что замедляет процесс фрезерования. Другие производители предпочли для фрезерования с высокой скоростью подачи использовать твердосплавные пластины, имеющие намного больший главный угол в плане. Такие пластины снижают силы резания, что позволяет сохранить высочайшую скорость подачи и уменьшает нагрузку на шпиндель станка.

Источник материала: перевод статьи

Business of tooling: high-feed milling, tips and tricks,

Canadianmetalworking.com

Автор статьи-оригинала:

Джон Митчелл, компания Tungaloy, Канада

Что такое фрезерование и какова его цель?

Что такое фрезерование и какова его цель? | Voortman Steel MachineryИскать:

Нажмите ENTER для поиска и ESC для закрытияSign up to our Newsletter

- Фрезерование

- Балка

- Лист

- Изготовление-металлоконструкций

- Металлообрабатывающая-отрасль

- Автоматизация

Фрезерование

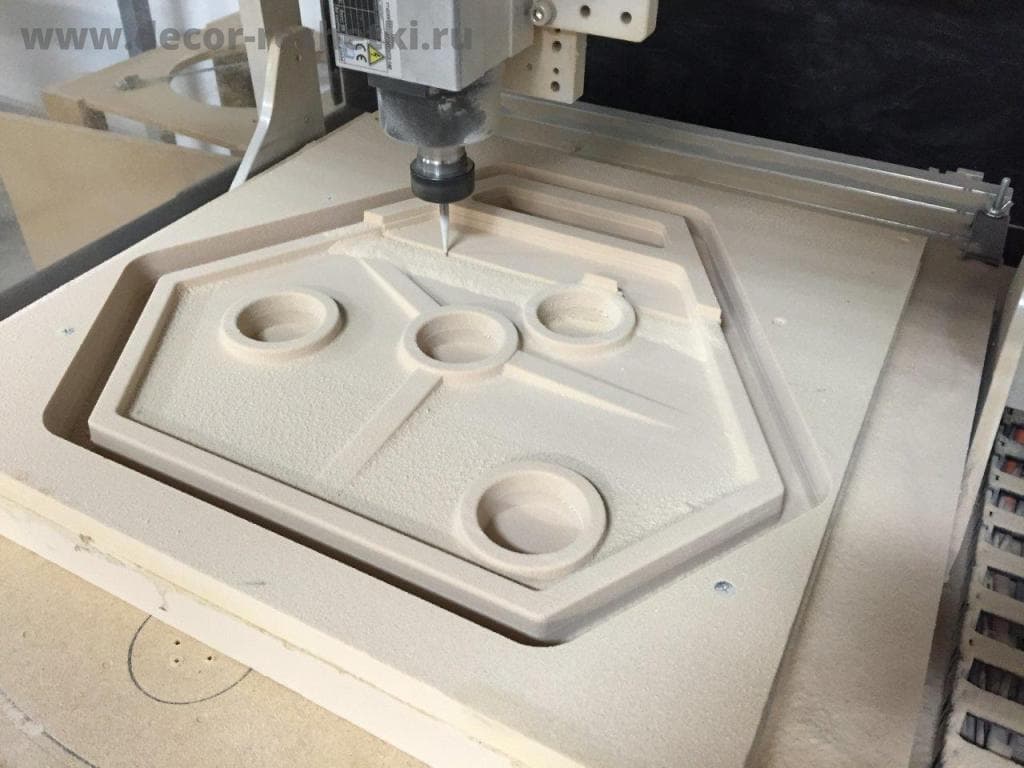

Фрезерование — это процесс, при котором фреза совершает вращательные движения и удаляет слой материала. Как и при сверлении, это возможно при помощи большого набора различных инструментов с разными диаметрами и твердостью. Поскольку фреза движется, скорость вращения должна быть высокой для получения поверхности отверстия высокого качества. Задачей является поиск оптимального соотношения между скоростью перемещения, скоростью вращения и требуемым качеством.

Как и при сверлении, это возможно при помощи большого набора различных инструментов с разными диаметрами и твердостью. Поскольку фреза движется, скорость вращения должна быть высокой для получения поверхности отверстия высокого качества. Задачей является поиск оптимального соотношения между скоростью перемещения, скоростью вращения и требуемым качеством.

Фрезерование применяется для различных целей, но в основном для трех типов отверстий: большие круглые отверстия, которые не могут быть просверлены, продолговатые отверстия для удобства сборки на монтаже, прямоугольные отверстия. Ниже описаны различные типы фрезерованных отверстий:

Большие отверстияМногие сверла имеют максимальный крутящий момент, который они могут обеспечить, чтобы сделать круглое отверстие. Чем больше диаметр, тем больше должен быть двигатель сверлильного устройства. Если от случая к случаю появляется необходимость получать большие отверстия (например, диаметром более 40 мм), то приобретение дополнительного станка с еще более мощным двигателем — это не самое лучшее решение. В этом случае можно прибегнуть к фрезерованию, которое дает те же результаты и класс исполнения, как и сверление. При стандартных решениях сверлильный станок предварительно просверлит отверстие, затем в работу вступает фреза. После этого производится развертывание отверстия до требуемого диаметра.

В этом случае можно прибегнуть к фрезерованию, которое дает те же результаты и класс исполнения, как и сверление. При стандартных решениях сверлильный станок предварительно просверлит отверстие, затем в работу вступает фреза. После этого производится развертывание отверстия до требуемого диаметра.

В пазах радиусы с двух концов паза равны его ширине. Обращаем внимание, что отверстие создается сверлением, после чего проводится его развертка при помощи фрезы.

Прямоугольные отверстияЭти отверстия имеют 4 прямые стороны и определенный угловой радиус. Максимальный диаметр фрезы определяется угловым радиусом. Чтобы сделать отверстия максимально эффективными, может потребоваться изменение диаметра фрезы, т. е. большой диаметр для получения углов и меньший диаметр для малого радиуса.

Количество материала, удаляемого фрезой, зависит от диаметра фрезы и твердости материала. Как правило, максимальная толщина, которую можно удалить за один проход, равен диаметру фрезы.

Сопутствующее

оборудование

Voortman V630 Установка сверления и фрезерования профильного проката с тремя шпинделями

ПодробнееЧто такое фрезерование? – Определение из Corrosionpedia

Что означает фрезерование?

Фрезерование — это процесс механической обработки, в котором используются режущие инструменты, которые вращаются с заданной скоростью и затем контактируют с заготовкой. Заготовка обычно удерживается на месте каким-либо зажимным устройством. Режущие инструменты начинают удалять материал, когда они касаются заготовки. Для некоторых материалов может потребоваться фрезерование их поверхностей, чтобы гарантировать отсутствие щелей, которые могут быть подвержены коррозии. Фрезерование также может быть выполнено для надлежащей подготовки поверхностей к антикоррозионным покрытиям.

Заготовка обычно удерживается на месте каким-либо зажимным устройством. Режущие инструменты начинают удалять материал, когда они касаются заготовки. Для некоторых материалов может потребоваться фрезерование их поверхностей, чтобы гарантировать отсутствие щелей, которые могут быть подвержены коррозии. Фрезерование также может быть выполнено для надлежащей подготовки поверхностей к антикоррозионным покрытиям.

Фрезерование стало одной из наиболее распространенных форм механической обработки, которая представляет собой процесс удаления материала, который может создавать различные элементы, необходимые для детали, вырезая любой ненужный материал. Для этого процесса требуются такие инструменты, как фрезерный станок, приспособление, заготовка и резак. На обработанных фрезерованием поверхностях наблюдается отчетливая картина коррозионного растрескивания под напряжением, которая проявляется трещинами, зарождающимися вдоль траектории фрезерования, и более короткими трещинами, зарождающимися перпендикулярно. Однако по мере того, как поверхностное растягивающее напряжение уменьшается перпендикулярно направлению фрезерования, зарождение первичных трещин будет происходить параллельно механической обработке. Они обусловлены профилем поверхности, который возникает после процесса обработки.

Однако по мере того, как поверхностное растягивающее напряжение уменьшается перпендикулярно направлению фрезерования, зарождение первичных трещин будет происходить параллельно механической обработке. Они обусловлены профилем поверхности, который возникает после процесса обработки.

Реклама

Коррозионпедия Объясняет Фрезерование

Фрезерование может выполняться как вручную, так и автоматически. Вертикальные и горизонтальные фрезерные станки обычно используются вручную для обслуживания и небольших ремонтных мастерских. Когда необходимо фрезеровать сложные детали большого объема, их обычно фрезеруют на станке с ЧПУ.

Существует несколько различных типов фрезерных режущих инструментов:

- Концевая фреза: Возможно, это наиболее распространенный тип. Для поперечной резки можно использовать концевую фрезу. Некоторые концевые фрезы могут резать как в поперечном, так и в осевом направлении.

- Торцевая фреза: этот тип фрезы используется для боковых резов, как и концевая фреза, но также может использоваться для обработки всей поверхности материала, а не только его части.

- Резьбовая фреза

Фрезерование можно выполнять на различных материалах. Общедоступные рейтинги обрабатываемости являются хорошей отправной точкой для определения того, можно ли легко фрезеровать материал. Для материалов, трудно поддающихся механической обработке, могут потребоваться специальные инструменты и процессы фрезерования.

Механическая обработка поверхности может привести к образованию остаточных напряжений и даже к случаям образования коррозионных трещин под напряжением после воздействия кипящего хлорида магния в аустенитной нержавеющей стали. Напряжения, воспринимаемые оборудованием перед фрезерованием, являются двухосными и сжимающими. Произведенное абразивное шлифование значительно снижает сжимающие напряжения при обработке, вызывая гораздо более низкие перпендикулярные напряжения в системе. Фрезерование создает высокие двухосные растягивающие напряжения, которые могут быть относительно нечувствительны к глубине резания, хотя это может быть фактором, который зависит от скорости подачи. Измельченные образцы имеют интересный рисунок трещин, что является очень важным наблюдением, которое следует сделать в отношении них. Коррозионные трещины под напряжением в размолотых образцах имеют тенденцию зарождаться перпендикулярно преобладающему напряжению при раскрытии модовой трещины.

Измельченные образцы имеют интересный рисунок трещин, что является очень важным наблюдением, которое следует сделать в отношении них. Коррозионные трещины под напряжением в размолотых образцах имеют тенденцию зарождаться перпендикулярно преобладающему напряжению при раскрытии модовой трещины.

Новые задачи фрезерования

Два основных фактора, стимулирующих разработку новых материалов и покрытий для фрезерных инструментов:

- Новые появляющиеся материалы для заготовок и процессы фрезерования.

- Технологии, предназначенные для их решения.

Новые материалы для заготовок разрабатываются с учетом многих факторов. К ним относятся постоянно растущий глобальный спрос на более крупные, быстрые и доступные виды транспорта (например, автомобили и самолеты) в сочетании с растущей озабоченностью по поводу экологически чистых и возобновляемых источников энергии, высокопроизводительных компонентов и более высоких стандартов безопасности.

Некоторые из ключевых свойств, необходимых для фрезерных инструментов для обработки этих высокопроизводительных рабочих материалов, включают:

- Высокая твердость в горячем состоянии, т. е. сохранение режущей кромки при повышенных температурах вблизи поверхности раздела инструмент/заготовка.

- Способность выдерживать высокие силы резания при обработке.

- Низкая теплопроводность для предотвращения ухудшения качества кромки, такого как надрезы по глубине резания, пластическая деформация и окисление, вызванное высокими температурами на режущей кромке.

- Химическая инертность для минимизации образования наростов (BUE) и возможности отслоения покрытия.

- Высокая износостойкость для снижения абразивного износа на режущей кромке благодаря твердым интерметаллическим соединениям в микроструктуре.

- Геометрия, обеспечивающая эффективное резание, хорошее стружколомание и минимизирующее тепловыделение во время обработки для уменьшения подповерхностных дефектов на заготовке.

Реклама

Поделись этим термином

Связанные термины

- Концевая фреза

- Подготовка поверхности

- Реверсивная мельница

- Z-Мельница

- Щелевая коррозия

- Адгезия покрытия

- Стружка

- Одежда

- Подповерхностная коррозия

- Твердость материалов

Что такое процесс измельчения?

Фрезерование – метод механической обработки, при котором фреза используется в качестве инструмента для обработки поверхности объекта. Фрезерование — это высокоэффективный метод обработки, при котором для резки заготовки используется вращающийся многолезвийный инструмент.

Что такое процесс измельчения?

Фрезерование относится к методу перемещения относительного положения заготовки, такой как металл, к инструменту при резке или сверлении отверстия в материале для придания материалу желаемой формы. При работе инструмент вращается как основное движение, заготовка движется как движение подачи, и заготовка также может быть зафиксирована, но вращающийся инструмент должен выполнять основное движение и движение подачи одновременно. Станки для фрезерования включают горизонтальные фрезерные станки, вертикально-фрезерные станки или портальные фрезерные станки. Эти станки могут быть обычными станками или станками с ЧПУ. Резка вращающейся фрезой как инструментом. Фрезерование обычно выполняется на фрезерном или расточном станке и подходит для обработки плоскостей, канавок, различных формообразующих поверхностей и специальных форм форм.

При работе инструмент вращается как основное движение, заготовка движется как движение подачи, и заготовка также может быть зафиксирована, но вращающийся инструмент должен выполнять основное движение и движение подачи одновременно. Станки для фрезерования включают горизонтальные фрезерные станки, вертикально-фрезерные станки или портальные фрезерные станки. Эти станки могут быть обычными станками или станками с ЧПУ. Резка вращающейся фрезой как инструментом. Фрезерование обычно выполняется на фрезерном или расточном станке и подходит для обработки плоскостей, канавок, различных формообразующих поверхностей и специальных форм форм.

Фрезерование можно условно разделить на два типа: фрезерование, при котором обрабатываемая заготовка фиксируется и вращается инструмент, и точение, при котором заготовка вращается.

Что такое обработка фрезерным станком?

Фрезерная обработка – это метод обработки режущим инструментом, называемым фрезерным станком, установленным на вращающемся валу. Поскольку это позволяет инструменту периодически контактировать и резать неподвижную заготовку, он может не только обрабатывать поверхность заготовки до плоской или изогнутой поверхности, но также выполнять различные операции, такие как сверление и нарезание канавок.

Поскольку это позволяет инструменту периодически контактировать и резать неподвижную заготовку, он может не только обрабатывать поверхность заготовки до плоской или изогнутой поверхности, но также выполнять различные операции, такие как сверление и нарезание канавок.

Фрезерные станки можно разделить на горизонтальные и вертикальные типы в зависимости от направления шпинделя установочного инструмента, а также существуют фрезерные станки портального типа, которые могут использовать такие инструменты, как торцевые фрезы, концевые фрезы и пазовые фрезы для обработки заготовок. в целевые формы.

Что такое токарная обработка?

Токарная обработка обычно делится на две категории: перемещение материала, перемещение инструмента и перемещение инструмента и перемещение материала. Технология токарной обработки может использоваться для обработки заготовки на токарном станке, чтобы придать внешней периферии заготовки круглую форму или форму с тонким концом, или выполнить сверление, растачивание для увеличения диаметра отверстия, нарезание резьбы и нарезание канавок. Заготовку можно полностью отрезать.

Заготовку можно полностью отрезать.

Корректировка точности для фрезерования:

- Калибровка оси X фрезерного станка:

Слегка ослабьте 4 болта, но убедитесь, что 4 болта все еще имеют некоторое сопротивление трению. В настоящее время используйте головку для вращения болтов, чтобы отрегулировать левый и правый углы. Во время процесса на торец главного вала необходимо поместить циферблатный индикатор для измерения правильного положения рабочего стола. - Калибровка оси Y фрезерного станка:

Слегка ослабьте три болта, но убедитесь, что три болта не слишком ослаблены, чтобы облегчить работу по точной настройке. Используйте поворотный болт рычага, чтобы поместить циферблатный индикатор на торец вала, чтобы измерить правильное положение рабочего стола. - Выравнивание фрезерного станка:

Поместите спиртовой уровень на рабочую поверхность.

Что такое объекты обработки?

- Плоские детали:

Характеристики плоских деталей заключаются в том, что обработанная поверхность может быть параллельна горизонтальной плоскости, перпендикулярна горизонтальной плоскости, а также может образовывать фиксированный угол с горизонтальной плоскостью. Самый простой тип деталей при фрезеровании с ЧПУ, как правило, для обработки требуется использовать только двухосную связь или трехосную связь трехкоординатного фрезерного станка с ЧПУ. В процессе обработки обрабатываемая поверхность находится в поверхностном контакте с инструментом, а концевые фрезы можно использовать как для черновой, так и для чистовой обработки.

Самый простой тип деталей при фрезеровании с ЧПУ, как правило, для обработки требуется использовать только двухосную связь или трехосную связь трехкоординатного фрезерного станка с ЧПУ. В процессе обработки обрабатываемая поверхность находится в поверхностном контакте с инструментом, а концевые фрезы можно использовать как для черновой, так и для чистовой обработки. - Поверхностные детали

Характеристики поверхностных деталей заключаются в том, что обрабатываемая поверхность представляет собой пространственную поверхность, и во время процесса обработки обрабатываемая поверхность и фреза всегда находятся в точечном контакте. Обработка поверхности в основном выполняется шаровыми фрезами.

Какие факторы влияют на точность обработки?

- Жесткость:

Как только к объекту приложена сила, объект деформируется, но с другой стороны, он создает силу, которая сопротивляется деформации, такое свойство называется жесткостью. При использовании станка необходимо преодолеть жесткость станка, если обработка должна выполняться с заданной точностью. Хотя способность современных станков справляться с жесткостью довольно высока, для выполнения обработки с микронной точностью необходимо понимать характеристики жесткости. Жесткость делится на статическую силу (статическую жесткость) и динамическую силу (динамическую жесткость). При выполнении механической обработки, такой как резка заготовки, необходимо одновременно учитывать как статическую, так и динамическую жесткость.

Хотя способность современных станков справляться с жесткостью довольно высока, для выполнения обработки с микронной точностью необходимо понимать характеристики жесткости. Жесткость делится на статическую силу (статическую жесткость) и динамическую силу (динамическую жесткость). При выполнении механической обработки, такой как резка заготовки, необходимо одновременно учитывать как статическую, так и динамическую жесткость.- Статическая жесткость: Относится к состоянию, в котором направление и величина действующей силы остаются фиксированными в любое время. В станке можно сказать, что рабочая часть находится в состоянии неподвижности на рабочей плите. В настоящее время, со строгой точки зрения, можно считать, что рабочее место деформировано под действием силы тяжести рабочей части. Хотя фактический эффект невелик, в некоторых случаях он все же может снизить точность обработки.

- Динамическая жесткость: Относится к состоянию, в котором изменяется направление или величина приложенной силы.

В случае станка вибрация генерируется, когда переключатель включен, чтобы заставить станок работать. Это может вызвать такие симптомы, как вибрация станка, влияющая на точность обработки.

В случае станка вибрация генерируется, когда переключатель включен, чтобы заставить станок работать. Это может вызвать такие симптомы, как вибрация станка, влияющая на точность обработки.

- Термическая деформация:

Объекты расширяются при повышении их температуры. Поэтому для точного измерения длины необходимо выполнять работы в измерительной комнате, в которой досконально реализован температурный режим. При обработке особое внимание следует обращать на деформацию предметов, вызванную нагреванием. Это связано с тем, что каждая деталь нагревается после запуска станка. Кроме того, при выполнении таких операций, как резка, также повышается температура целевого объекта. И чем дольше работает станок, тем меньше можно пренебречь влиянием термической деформации. Поэтому можно сказать, что знание того, как долго время работы будет доводить станок до высокой температуры, важно для точной обработки.

Базовые знания о резке:

- Режущее действие:

Резка – это действие по срезанию части мишени, которое выполняется путем перемещения инструмента, такого как токарный инструмент, по прямой линии. Подача относится к действию перемещения инструмента, чтобы станок мог резать другие детали. Например, после нанесения прямой линии можно вырезать новую грань, подавая инструмент в направлении, перпендикулярном направлению резания. Просто повторите это действие, чтобы создать плоскость.

Резка – это действие по срезанию части мишени, которое выполняется путем перемещения инструмента, такого как токарный инструмент, по прямой линии. Подача относится к действию перемещения инструмента, чтобы станок мог резать другие детали. Например, после нанесения прямой линии можно вырезать новую грань, подавая инструмент в направлении, перпендикулярном направлению резания. Просто повторите это действие, чтобы создать плоскость. - Обработка и сопротивление:

Так как инструмент и цель находятся в контакте друг с другом во время обработки, и силы мешают друг другу, возникает сопротивление. При работе необходимо учитывать, что сопротивление, создаваемое разными инструментами, различно. При резании токарным инструментом сопротивление будет варьироваться в зависимости от таких факторов, как материал заготовки, площадь резания или тип токарного инструмента. Среди них площадь резания имеет большое отношение к сопротивлению, и во время обработки необходимо уделять особое внимание. Кроме того, при сверлении дрелью также необходимо учитывать сопротивление по крутящему моменту и подаче. Момент относится к силе кручения, также известной как крутящий момент. Подача относится к действию продвижения направления сверла. При сверлении, помимо материала цели, величина сопротивления меняется в зависимости от типа сверла (формы наконечника), скорости вращения сверла и скорости подачи. На месте обработки можно добиваться качества, эффективности и долговечности инструмента, если метод обработки рассматривается с учетом влияния сопротивления.

Кроме того, при сверлении дрелью также необходимо учитывать сопротивление по крутящему моменту и подаче. Момент относится к силе кручения, также известной как крутящий момент. Подача относится к действию продвижения направления сверла. При сверлении, помимо материала цели, величина сопротивления меняется в зависимости от типа сверла (формы наконечника), скорости вращения сверла и скорости подачи. На месте обработки можно добиваться качества, эффективности и долговечности инструмента, если метод обработки рассматривается с учетом влияния сопротивления. - Обработка и скорость:

На участке обработки важным вопросом является эффективность работы, а также контроль качества. Использование механической обработки заключается в повышении эффективности за счет увеличения скорости обработки. Однако особое внимание следует также уделять увеличению скорости машин и обработки, что может вызвать негативные последствия, такие как повышенное сопротивление и термическая деформация. Кроме того, увеличение скорости обработки также может сократить срок службы токарного инструмента.

- Обработка и температура:

При выполнении механической обработки, такой как резка, выделяется тепло, когда цель и инструмент сталкиваются друг с другом. Это может повысить температуру внутри мишени, что повлияет на точность обработки или долговечность инструмента. Чем выше скорость обработки, тем больше тепла выделяется. Чем больше площадь обработки, тем больше трение, что увеличивает температуру. Поэтому при выполнении механической обработки следите за изменениями температуры во время работы. Смазочно-охлаждающие жидкости играют важную роль в управлении температурой при механической обработке. Это может уменьшить разницу в износе между целью и инструментом, поэтому он может уменьшить тепло, выделяемое в процессе охлаждения, и уменьшить количество отходов, образующихся в процессе. Раньше большинство смазочно-охлаждающих жидкостей были на масляной основе. Но теперь, в связи с повышенным вниманием к защите окружающей среды, большинство из них перешли на водорастворимые смазочно-охлаждающие жидкости. Кроме того, поскольку для механической обработки требуется большое количество смазочно-охлаждающей жидкости, большинство производителей в настоящее время используют устройства циркуляционного типа для фильтрации отработанной смазочно-охлаждающей жидкости и ее повторного использования.

Раньше большинство смазочно-охлаждающих жидкостей были на масляной основе. Но теперь, в связи с повышенным вниманием к защите окружающей среды, большинство из них перешли на водорастворимые смазочно-охлаждающие жидкости. Кроме того, поскольку для механической обработки требуется большое количество смазочно-охлаждающей жидкости, большинство производителей в настоящее время используют устройства циркуляционного типа для фильтрации отработанной смазочно-охлаждающей жидкости и ее повторного использования.

Важные советы по техническому обслуживанию фрезерных станков:

- Смазка:

Одним из способов поддержания инструментов фрезерной головки в хорошем состоянии является их хорошая смазка. Для правильной работы фрезерных головок они должны иметь соответствующую смазку, чтобы все детали двигались плавно. - Очистка:

Еще одним важным условием поддержания работоспособности машины является надлежащая очистка после использования. Многие детали станков регулярно подвергаются воздействию пыли и других загрязнений, поэтому во избежание каких-либо проблем держите фрезерную головку в чистоте.

Самый простой тип деталей при фрезеровании с ЧПУ, как правило, для обработки требуется использовать только двухосную связь или трехосную связь трехкоординатного фрезерного станка с ЧПУ. В процессе обработки обрабатываемая поверхность находится в поверхностном контакте с инструментом, а концевые фрезы можно использовать как для черновой, так и для чистовой обработки.

Самый простой тип деталей при фрезеровании с ЧПУ, как правило, для обработки требуется использовать только двухосную связь или трехосную связь трехкоординатного фрезерного станка с ЧПУ. В процессе обработки обрабатываемая поверхность находится в поверхностном контакте с инструментом, а концевые фрезы можно использовать как для черновой, так и для чистовой обработки. Хотя способность современных станков справляться с жесткостью довольно высока, для выполнения обработки с микронной точностью необходимо понимать характеристики жесткости. Жесткость делится на статическую силу (статическую жесткость) и динамическую силу (динамическую жесткость). При выполнении механической обработки, такой как резка заготовки, необходимо одновременно учитывать как статическую, так и динамическую жесткость.

Хотя способность современных станков справляться с жесткостью довольно высока, для выполнения обработки с микронной точностью необходимо понимать характеристики жесткости. Жесткость делится на статическую силу (статическую жесткость) и динамическую силу (динамическую жесткость). При выполнении механической обработки, такой как резка заготовки, необходимо одновременно учитывать как статическую, так и динамическую жесткость. В случае станка вибрация генерируется, когда переключатель включен, чтобы заставить станок работать. Это может вызвать такие симптомы, как вибрация станка, влияющая на точность обработки.

В случае станка вибрация генерируется, когда переключатель включен, чтобы заставить станок работать. Это может вызвать такие симптомы, как вибрация станка, влияющая на точность обработки. Резка – это действие по срезанию части мишени, которое выполняется путем перемещения инструмента, такого как токарный инструмент, по прямой линии. Подача относится к действию перемещения инструмента, чтобы станок мог резать другие детали. Например, после нанесения прямой линии можно вырезать новую грань, подавая инструмент в направлении, перпендикулярном направлению резания. Просто повторите это действие, чтобы создать плоскость.

Резка – это действие по срезанию части мишени, которое выполняется путем перемещения инструмента, такого как токарный инструмент, по прямой линии. Подача относится к действию перемещения инструмента, чтобы станок мог резать другие детали. Например, после нанесения прямой линии можно вырезать новую грань, подавая инструмент в направлении, перпендикулярном направлению резания. Просто повторите это действие, чтобы создать плоскость. Кроме того, при сверлении дрелью также необходимо учитывать сопротивление по крутящему моменту и подаче. Момент относится к силе кручения, также известной как крутящий момент. Подача относится к действию продвижения направления сверла. При сверлении, помимо материала цели, величина сопротивления меняется в зависимости от типа сверла (формы наконечника), скорости вращения сверла и скорости подачи. На месте обработки можно добиваться качества, эффективности и долговечности инструмента, если метод обработки рассматривается с учетом влияния сопротивления.

Кроме того, при сверлении дрелью также необходимо учитывать сопротивление по крутящему моменту и подаче. Момент относится к силе кручения, также известной как крутящий момент. Подача относится к действию продвижения направления сверла. При сверлении, помимо материала цели, величина сопротивления меняется в зависимости от типа сверла (формы наконечника), скорости вращения сверла и скорости подачи. На месте обработки можно добиваться качества, эффективности и долговечности инструмента, если метод обработки рассматривается с учетом влияния сопротивления.

Раньше большинство смазочно-охлаждающих жидкостей были на масляной основе. Но теперь, в связи с повышенным вниманием к защите окружающей среды, большинство из них перешли на водорастворимые смазочно-охлаждающие жидкости. Кроме того, поскольку для механической обработки требуется большое количество смазочно-охлаждающей жидкости, большинство производителей в настоящее время используют устройства циркуляционного типа для фильтрации отработанной смазочно-охлаждающей жидкости и ее повторного использования.

Раньше большинство смазочно-охлаждающих жидкостей были на масляной основе. Но теперь, в связи с повышенным вниманием к защите окружающей среды, большинство из них перешли на водорастворимые смазочно-охлаждающие жидкости. Кроме того, поскольку для механической обработки требуется большое количество смазочно-охлаждающей жидкости, большинство производителей в настоящее время используют устройства циркуляционного типа для фильтрации отработанной смазочно-охлаждающей жидкости и ее повторного использования.