Что такое глубина резания: Основные понятия и определения токарной обработки. Припуск, клин, подача, глубина резания, срез, части резца, углы токарного резца

alexxlab | 21.05.2023 | 0 | Разное

Глубина резания при чистовом точении

Стружколом Seco MF2В большинстве случаев чистовое точение производится с небольшой глубиной резания, однако увеличение глубины на этом этапе также может быть технологически и экономически выгодным.

При оптимизации чистовой обработки вряд ли получится изменить скорость подачи, так как подача выбирается исходя из требований к шероховатости обработанной поверхности в соответствии со спецификациями производителя инструмента, в которых он указывает радиус закругления режущей части и скорость подачи, необходимые для получения того или иного качества поверхности при чистовом точении.

Однако, несмотря на жестко фиксированную скорость подачи, изменение глубины резания может оказать сильное влияние на процесс обработки.

В связи с тем, что в процессе чистовой обработки почти всегда образуется тонкая, трудно контролируемая стружка, первое, что следует сделать – это выбрать форму стружкообразующей канавки на режущей пластине. Для разных операций существуют различные формы канавок. К примеру, компания Seco производит пластины с канавками форм MF2 для малой и M3 для средней и большой глубины резания при точении стали. Каждая из форм канавки имеет своё окно рабочих параметров, которое необходимо соблюдать. Так, если рабочий диапазон глубины резания для канавки составляет от 0.25 до 0.5 мм, а точение производится с глубиной резания 0.2 мм, то сход стружки будет происходить не так оптимально, как должен.

Для разных операций существуют различные формы канавок. К примеру, компания Seco производит пластины с канавками форм MF2 для малой и M3 для средней и большой глубины резания при точении стали. Каждая из форм канавки имеет своё окно рабочих параметров, которое необходимо соблюдать. Так, если рабочий диапазон глубины резания для канавки составляет от 0.25 до 0.5 мм, а точение производится с глубиной резания 0.2 мм, то сход стружки будет происходить не так оптимально, как должен.

Даже правильно выбранная форма стружколома не гарантирует, что качество поверхности будет удовлетворять спецификации. Одной из возможных причин является преждевременный износ режущей поверхности вследствие установки неоптимальных параметров резания (включая слишком малую глубину резания и слишком большой радиус закругления режущей кромки в плане).

При точении с очень малой глубиной резания и большим радиусом закругления режущей кромки в плане (например, 0.2 мм и 0.8 мм соответственно) радиус завивания валика стружки не оптимален. Вследствие этого происходит контакт сходящей стружки с периферической частью режущей кромки и передней поверхности пластины. При обработке высокоуглеродистой стали это приводит к луночному износу передней поверхности, тем самым приводя к ухудшению качества обработанной поверхности.

Вследствие этого происходит контакт сходящей стружки с периферической частью режущей кромки и передней поверхности пластины. При обработке высокоуглеродистой стали это приводит к луночному износу передней поверхности, тем самым приводя к ухудшению качества обработанной поверхности.

При увеличении глубины резания стружка становится более жесткая и скручивается за пределами радиуса закругления, т.к. форму и радиус завивания ей придает канавка-выкружка стружколома, выполненная вдоль всех режущих кромок пластины. Так, при том же самом радиусе 0.8 мм, но вдвое большей глубине резания, стружка по канавке сразу выходит за радиус резания, и свивается за пределами режущей части пластины, где появление луночного износа допускается.

Слишком малая глубина резания приводит к потере контроля над сходом стружки, которая свивается в клубок и может намотаться на державку и пластину, царапая обработанную поверхность. При большей глубине резания стружка завивается и дробится штатно, согласно замыслу конструкторов режущей пластины. Однако мало какое предприятие станет проводить финишную обработку с глубиной резания 0.4 мм (пластиной с радиусом закругления режущей кромки 0.8 мм). Хороший выход из положения — выбор пластины с меньшим радиусом закругления. Так, можно использовать пластину CNMG-432 (радиус закругления 0.8 мм) для черновой обработки, после чего CNMG-431 (радиус закругления 0.4 мм) для чистовой обработки. Благодаря меньшему радиусу закругления при малой глубине резания стружка будет направляться вбок от пластины, поскольку глубина резания окажется больше, чем область соприкосновения по радиусу закругления кончика пластины.

Однако мало какое предприятие станет проводить финишную обработку с глубиной резания 0.4 мм (пластиной с радиусом закругления режущей кромки 0.8 мм). Хороший выход из положения — выбор пластины с меньшим радиусом закругления. Так, можно использовать пластину CNMG-432 (радиус закругления 0.8 мм) для черновой обработки, после чего CNMG-431 (радиус закругления 0.4 мм) для чистовой обработки. Благодаря меньшему радиусу закругления при малой глубине резания стружка будет направляться вбок от пластины, поскольку глубина резания окажется больше, чем область соприкосновения по радиусу закругления кончика пластины.

Манипулирование глубиной резания также может осуществляться с целью регулирования интенсивности силы резания, а также минимизации дребезга инструмента. Вектор силы резания при точении раскладывается на три составляющих: осевая, тангенциальная и радиальная. Осевая координата образуется при подаче каретки по направлению к патрону и направлена вдоль оси симметрии заготовки (также её называют силой подачи – прим. перев). Правильный учет этой силы – один из важнейших элементов стабильного резания. Вторая сила – тангенциальная – отражает давление заготовки на переднюю поверхность резца, её вектор направлен вертикально вниз. Образуется при врезании резца в заготовку; ей противодействует крутящий момент на шпинделе станка.

перев). Правильный учет этой силы – один из важнейших элементов стабильного резания. Вторая сила – тангенциальная – отражает давление заготовки на переднюю поверхность резца, её вектор направлен вертикально вниз. Образуется при врезании резца в заготовку; ей противодействует крутящий момент на шпинделе станка.

Третья сила – радиальная. Она направлена вдоль оси резца и отражает взаимное отталкивание резца и заготовки при проникновении режущей пластины в материал. Радиальная сила может стать причиной дребезга и вибрации, а также волнистой фактуры обработанной поверхности.

Важнейшая задача при точении – максимизировать осевую силу и минимизировать радиальную, поскольку на направлении осевой силы находятся самые массивные и надежные компоненты станка и устойчивость контакта резца и заготовки максимально. Радиальная сила не доставит больших проблем, в случае если инструмент достаточно жесткий, а обрабатываемая деталь имеет большой диаметр и надежно закреплена, т.е. общая жесткость системы деталь-инструмент максимальна. Однако при обработке, например, какого-нибудь вала диаметром дюйм (25,4 мм) и длиной шестнадцать (406 мм) – ситуация кардинально меняется. При точении тонких длинных деталей жесткость системы недостаточна. Так, при заходе от бабки и финише у патрона общая жесткость системы достаточно большая, но центральная область заготовки представляет собой проблему из-за появления вибрации, т.к. в этой зоне нет противодействия отгибанию заготовки резцом. В этот момент радиальная сила проявляет себя во всей красе.

Однако при обработке, например, какого-нибудь вала диаметром дюйм (25,4 мм) и длиной шестнадцать (406 мм) – ситуация кардинально меняется. При точении тонких длинных деталей жесткость системы недостаточна. Так, при заходе от бабки и финише у патрона общая жесткость системы достаточно большая, но центральная область заготовки представляет собой проблему из-за появления вибрации, т.к. в этой зоне нет противодействия отгибанию заготовки резцом. В этот момент радиальная сила проявляет себя во всей красе.

К примеру, при работе твердосплавной пластиной с углом в плане от 0 до -5° с радиусом закругления 0.4 мм и глубиной резания 0.3 мм при чистовом проходе будет получаться конусность примерно 0.01 мм на дюйм (25,4 мм) длины. Однако при увеличении глубины резания до 0.55 мм конусность становится столь незначительной, что ей можно пренебречь. Это происходит потому, что резание происходит на 0.18 мм глубже, чем точки касательных к радиусу закругления. Проекция центра закругления находится вне обрабатываемой заготовки, при этом осевая сила получается значительно больше чем радиальная. Таким образом, для уменьшения вибрации и дребезга следует использовать наименьший радиус закругления режущей кромки в плане и увеличить глубину резания насколько это возможно.

Таким образом, для уменьшения вибрации и дребезга следует использовать наименьший радиус закругления режущей кромки в плане и увеличить глубину резания насколько это возможно.

Источник материала: перевод статьи

Finish Turning Tactics in Depth (of cut),

Cutting Edge Conversation.

Автор статьи-оригинала:

Чед Миллер (Chad Miller), менеджер по токарной

обработке и новым материалам Seco

Скачать каталоги инструмента Seco и получить информацию о данном производителе вы можете по этой ссылке: Seco Tools, каталоги инструмента Секо

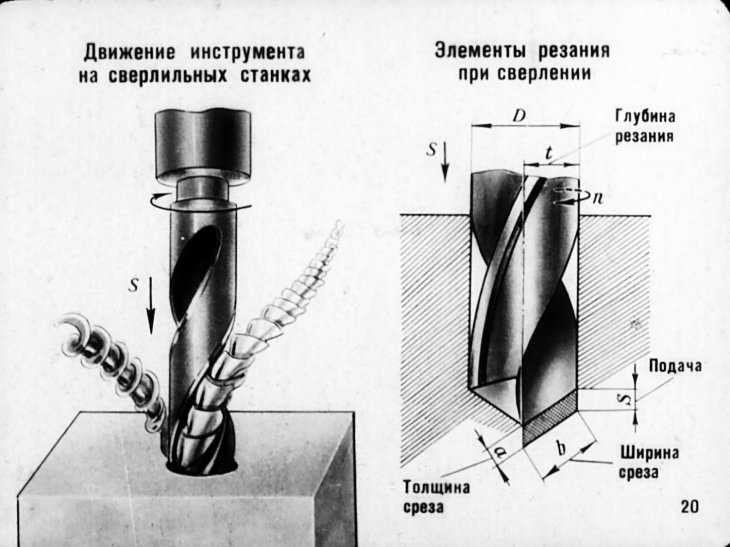

Режимы резания. Контроль деталей.

Обработка наружных цилиндрических поверхностей

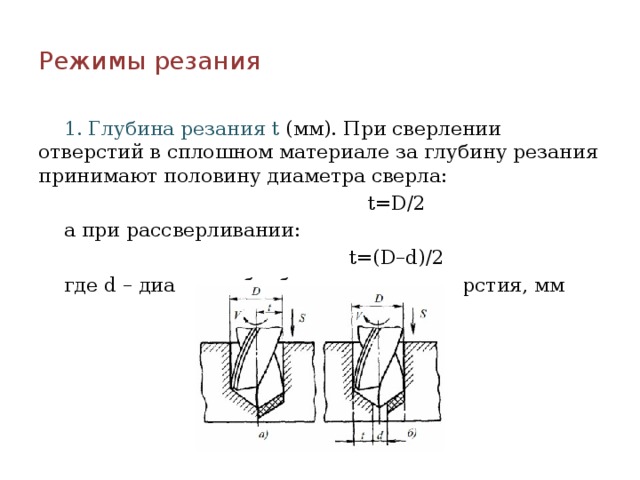

Режимы резания

Глубина резания определяется в основном припуском на

обработку, который выгодно удалять за один проход. Однако для уменьшения

усилий резания иногда необходимо снять общий припуск за несколько проходов:

60% при черновой, 20-30% при получистовой и 10- 20% при чистовой обработке. Глубина резания t равна 3-5, 2-3 и 0,5-1 мм для черновой, получистовой и

чистовой обработки соответственно.

Глубина резания t равна 3-5, 2-3 и 0,5-1 мм для черновой, получистовой и

чистовой обработки соответственно.

Подача ограничивается силами, действующими в процессе

резания, которые могут привести к поломке режущего инструмента, деформации

и искажению формы заготовки, а также к поломке станка. Целесообразно

работать с максимально возможной подачей. Обычно подача назначается по

таблицам справочников (по режимам резания), составленным на основе

специальных исследований и изучения опыта работы машиностроительных заводов.

После выбора подачи из справочников ее корректируют по кинематическим данным

станка, на котором будет вестись обработка (берется ближайшая меньшая подача).

Подача S равна 0,3-1,5 и 0,1-0,4 мм/об для черновой и чистовой обработки

соответственно. При одинаковой площади поперечного сечения среза нагрузка

на резец меньше при работе с меньшей подачей и большей глубиной резания,

а нагрузка на станок (по мощности) меньше при работе с большей подачей и

меньшей глубиной резания.

Скорость резания зависит от конкретных условий обработки, которые влияют на стойкость инструмента (время работы инструмента от переточки до переточки). Чем с большей скоростью резания допускается работа инструмента при одной и той же стойкости, тем выше его режущие свойства, тем более он производителен.

На скорость резания, устанавливаемую для инструмента, влияют его стойкость, физикомеханические свойства обрабатываемого материала, подача и глубина резания, геометрия режущей части резца, размеры сечения державки резца, смазочно-охлаждающая жидкость (СОЖ), допустимый износ резца. Физико-механические свойства обрабатываемых материалов, от которых зависит их сопротивление силам резания, в значительной мере определяют скорость резания. С большей скоростью обрабатываются автоматные стали, цветные и легкие сплавы. Например, скорость резания при обработке алюминия в 5-6 раз больше, чем при обработке углеродистой конструкционной стали.

Увеличение подачи и глубины резания вызывает интенсивный

износ резца, что ограничивает скорость резания. Например, при увеличении

подачи в 2 раза скорость резания необходимо уменьшить на 20-25%, а при

увеличении в 2 раза глубины резания скорость резания следует уменьшить

на 10-15%.

Например, при увеличении

подачи в 2 раза скорость резания необходимо уменьшить на 20-25%, а при

увеличении в 2 раза глубины резания скорость резания следует уменьшить

на 10-15%.

Необходимая скорость резания и соответствующая ей

стойкость инструмента определяются геометрией режущей части резца, режущими

свойствами инструментального материала, обрабатываемостью заготовки и

другими факторами. Для резцов из быстрорежущих сталей увеличение площади

сечения державки позволяет повысить скорость резания, так как улучшаются

условия отвода теплоты и повышается жесткость резца, а для твердосплавных

резцов влияние площади сечения держании на скорость резания незначительно.

При черновом точении сталей резцами из быстрорежущих сталей обильная подача

СОЖ (8-12л/мин) повышает скорость резания на 20-30%, а при чистовом точении

подача СОЖ с интенсивностью 4-6 л/мин обеспечивает повышение скорости

резания на 8-10%. Для твердосплавного инструмента необходимо постоянное

охлаждение, так как при прерывистом охлаждении могут образоваться трещины

на пластине и резец выйдет из строя.

Контроль деталей

Наиболее распространенным инструментом для измерения размеров деталей, полученных после черновой и получистовой обработки, является штангенциркуль типа 11Щ-1 (рисунок слева). Губки С и D предназначены для измерения наружных, а губки А и В – для измерения внутренних поверхностей, с помощью ножки 4 измеряют уступы и углубления. Размер с точностью до 1 мм отсчитывается по линейке 3, а с точностью до 0,1 мм – по нониусу на каретке 2. После замера губки фиксируют винтом 1.В условиях серийного производства детали измеряют предельными скобами –

рисунок внизу. Особенностью скоб различных конструкций является то,

что с их помощью оценивают два размера обработанной детали: первый с

наибольшим, а второй с наименьшим отклонением. Размер с наибольшим

отклонением обозначается ПР-(проходной), а размер с наименьшим

отклонением – НЕ (непроходной). В регулируемых скобах, рисунок б)

размеры НЕ и ПР -настраиваются

перемещением измерительных головок 4 и 5 относительно поверхности 6,

которые фиксируются винтами 1, 2 и 3.

На главную

Глубина резания при обработке: что оптимально?

Механическая обработка — это процесс удаления материала для вырезания желаемой формы из исходного материала.

Хотя на процесс обработки влияют различные факторы, глубина резания является важным фактором, влияющим на другие параметры обработки, такие как количество стружки, скорость и подача.

Оптимизация глубины резания может быть сложной задачей, и многие операторы полагаются на предположения, основанные на их опыте.

Однако, чтобы установить оптимальную глубину резания для вашей операции обработки, важно понимать, что такое глубина резания на самом деле и как она влияет на ваш процесс.

В этой статье содержится подробное руководство по глубине резания в процессе механической обработки.

Что в этой статье?

- Что такое глубина резания?

- Оптимальная глубина резания и шаг при фрезеровании

- Факторы, на которые влияет глубина резания

- Расчет MRR

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается читателями. Когда вы покупаете по ссылкам на моем сайте, я могу получать партнерскую комиссию без дополнительной оплаты для вас.

Когда вы покупаете по ссылкам на моем сайте, я могу получать партнерскую комиссию без дополнительной оплаты для вас.

Что такое глубина резания?

Глубина резания и ШагГлубина резания — это параметр обработки, определяющий глубину, на которую режущий инструмент погружается в поверхность заготовки для удаления материала. Как правило, малая глубина резания рекомендуется для чистовой обработки, тогда как большая глубина резания рекомендуется для черновой обработки.

Оптимальная глубина резания для процесса обработки зависит от различных факторов, таких как тип материала, тип концевой фрезы, тип операции обработки и т. д.

Типичная концевая фреза снимает материал сбоку и вдоль торца.

Следовательно, существуют глубина и ширина резания, и эти параметры обычно известны как осевая глубина резания (ADOC) и радиальная глубина резания (RDOC) соответственно.

При фрезеровании осевая глубина резания определяет высоту снимаемой стружки, тогда как радиальная глубина резания определяет толщину стружки.

Следует отметить, что радиальная глубина резания также известна как шаг, ширина резания или оптимальная нагрузка и обычно измеряется в процентах от диаметра инструмента.

Глубина резания в процессе обработки определяет количество удаляемого материала, и чем больше объем удаляемого материала, тем больше будет сила резания.

В результате выполнение глубокого резания может привести к интенсивному износу инструмента и, в конечном итоге, к поломке концевой фрезы.

Принимая во внимание, что поддержание очень малой глубины резания может привести к тому, что высокоскоростной вращающийся инструмент заденет поверхность заготовки без удаления значительного количества материала.

Эта чистка инструмента приводит к выделению высокой температуры трения, что в конечном итоге приводит к упрочнению металла и увеличивает износ инструмента.

Поэтому важно поддерживать оптимальную глубину резания, которая удаляет необходимый материал с минимальным износом инструмента.

Хотя большинство станков с ЧПУ полагаются на догадки и опыт, важно понимать научный способ определения оптимальной глубины резания и шага.

Оптимальная глубина резания и переход при фрезеровании

Фрезерование — это процесс механической обработки, при котором высокоскоростной режущий инструмент погружается в заготовку и удаляет материал.

Существует два типа процессов фрезерования: периферийное фрезерование и прорезание пазов.

Периферийное фрезерование и прорезание пазовПериферийное фрезерование выполняется вдоль кромки заготовки и, следовательно, дает возможность контролировать как глубину резания, так и шаг процесса.

Согласно традиционной методике догадок, малая глубина резания и около 100% шага должны обеспечить наилучшую скорость съема материала (MRR) для чернового резания.

Однако практическая реализация подтверждает, что большая глубина резания с шагом около 30 % и высокой скоростью подачи улучшает общую скорость съема материала при одновременном снижении износа инструмента. Этот метод известен как высокоскоростная обработка (HSM).

Этот метод известен как высокоскоростная обработка (HSM).

Кроме того, уменьшение шага облегчает удаление стружки, устраняя риск повторного срезания стружки.

Улучшает чистоту поверхности и увеличивает срок службы инструмента за счет уменьшения отклонения инструмента и образования стружки.

Кроме того, легкое удаление стружки также позволяет выполнять периферийное фрезерование мягких металлов без использования СОЖ для ЧПУ.

С другой стороны, фрезерование пазов — это процесс, при котором режущий инструмент погружается в поверхность заготовки и удаляет желаемый материал.

В отличие от периферийного фрезерования, здесь для удаления материала используется весь диаметр режущего инструмента, что увеличивает общую силу резания, воздействующую на материал.

Повышенная сила резания приводит к отклонению инструмента, что снижает качество обработки и ускоряет износ инструмента.

Поэтому рекомендуется использовать укороченные концевые фрезы, чтобы уменьшить вылет инструмента и, таким образом, исключить возможность отклонения инструмента.

Кроме того, использование концевых фрез с угловым радиусом (вместо квадратных концевых фрез) снижает нагрузку на канавки режущего инструмента и увеличивает срок службы инструмента.

Однако использование концевой фрезы с угловым радиусом приведет к небольшому искривлению углов разреза и, следовательно, не может использоваться там, где требуются идеально квадратные профили.

Параметры обработки, на которые влияет глубина резания

Осевая глубина резания (ADOC) и радиальная глубина резания (RDOC) напрямую влияют на различные параметры обработки, такие как подача, скорость, количество стружки, износ инструмента и т. д.

Скорость съема материала (MRR)

Глубина резания и шаг захода напрямую влияют на скорость съема материала в процессе.

Полное погружение инструмента в поверхность заготовки может привести к максимальному съему материала, в то время как при неглубоких резах снимается меньше материала.

Однако скорость съема материала также зависит от скорости подачи процесса, и увеличение глубины резания снижает скорость подачи.

Поэтому важно установить оптимальную глубину резания, обеспечивающую адекватную скорость подачи для обеспечения максимальной скорости съема материала с желаемой чистотой поверхности.

Нагрузка на стружку

Нагрузка на стружкуНагрузка на стружку может быть определена как толщина стружки, удаляемой каждой канавкой во время операции резания.

Глубина резания напрямую влияет на стружкодробление, и по мере увеличения глубины резания увеличивается нагрузка на режущий инструмент, поэтому оптимальное значение стружкодробления уменьшается.

Каждый производитель инструмента предоставляет руководство по стружкообразованию для инструмента, в котором указаны значения оптимального стружкообразования для процесса обработки, при котором глубина резания равна диаметру режущего инструмента.

Однако увеличение глубины резания до значения, в два раза превышающего диаметр инструмента, приводит к снижению оптимальной стружки примерно на 25 % для этого процесса.

Рекомендуется использовать калькулятор нагрузки стружки, чтобы определить фактическую нагрузку стружки для вашей установки и сравнить ее с оптимальным значением, указанным производителем.

Скорости и подачи

Скорость вращения шпинделя и подачаХотя глубина резания не играет активной роли в определении оптимальных скоростей и подач, она влияет на удаление стружки во время обработки, что в конечном итоге влияет на скорости и подачи процесса .

Увеличение RDOC и ADOC увеличивает размер чипа, тем самым уменьшая зазор чипа во время процесса.

Такой плохой зазор может привести к скоплению стружки в профиле реза, что приведет к снижению оптимальной скорости и подачи, чтобы обеспечить достаточное время для удаления стружки.

Как правило, рекомендуется использовать СОЖ для легкого удаления стружки при выполнении глубоких резов на высоких скоростях и конфигурациях подачи.

Отклонение инструмента

Увеличение осевой и радиальной глубины резания приводит к увеличению общей силы резания.

Большая сила противодействует поступательному движению режущего инструмента, тем самым отклоняя его по длине.

Это отклонение приводит к плохой точности размеров реза и снижает срок службы инструмента.

Мощность шпинделя

Поскольку увеличение глубины резания увеличивает потребность в большей силе резания, требуется мощный шпиндель, чтобы обеспечить необходимое усилие и преодолеть сопротивление для успешного удаления материала.

Как правило, настольные фрезерные станки с ЧПУ имеют относительно менее мощный шпиндель, поэтому в процессе обработки рекомендуется поддерживать малую глубину резания.

В то время как фрезерные станки с ЧПУ, с другой стороны, сравнительно более мощные и могут выдерживать более высокие силы резания.

Тепловыделение

Режущее действие инструмента на заготовку приводит к сильному трению тепла.

Однако стружка, образующаяся в процессе резания, помогает отводить это тепло от зоны резания, тем самым предотвращая повреждение режущего инструмента и заготовки.

Небольшая глубина резания уменьшает толщину стружки и, в конечном счете, уменьшает ее способность отводить тепло от зоны резания.

Поэтому рекомендуется поддерживать оптимальную глубину резания, чтобы обеспечить надлежащий отвод тепла.

Износ инструмента

Все рассмотренные выше факторы в конечном счете влияют на срок службы инструмента. Установка оптимальной глубины резания, удовлетворяющей всем вышеперечисленным условиям, приведет к увеличению срока службы инструмента.

При периферийном фрезеровании увеличение осевой глубины резания распределяет силу резания по большей длине канавок и, следовательно, снижает общий износ инструмента.

Поэтому рекомендуется использовать канавки по всей длине в процессе резания, чтобы увеличить срок службы инструмента.

Расчет MRR

Скорость съема материала (MRR) определяет скорость, с которой выполняется операция резания, и чем больше MRR, тем меньше время цикла.

Хотя MRR можно рассчитать как фактор осевой глубины резания, радиальной глубины резания и скорости подачи, существуют различные другие факторы, которые определяют способность станка с ЧПУ удалять материал.

Мощный фрезерный станок с ЧПУ, способный фрезеровать алюминий, может обеспечить большую скорость подачи для обработки более мягких материалов, таких как дерево, что способствует более быстрому MRR.

На основе оптимальной скорости подачи и глубины резания MRR можно рассчитать следующим образом:

Скорость съема материала (MRR) = Осевая глубина резания (дюймы) x Радиальная глубина резания (дюймы) x Скорость подачи (дюйм/мин)

Часто задаваемые вопросы (FAQ)

Какой режущий инструмент лучше всего подходит для глубоких резов?

Для глубоких пропилов рекомендуется концевая фреза из твердого сплава. Он обеспечивает прочность и жесткость для создания больших сил резания, необходимых для выполнения глубоких пропилов, без повреждения режущего инструмента.

Какая глубина резания при токарной обработке?

Токарные станки используют одноточечные режущие инструменты и поэтому имеют только радиальную глубину резания. Глубина резания на токарном станке определяется перемещением режущего инструмента по оси X.

Влияет ли количество канавок режущего инструмента на оптимальную глубину резания?

Количество канавок режущего инструмента влияет на оптимальную глубину резания для данного процесса. Меньшее количество канавок облегчает удаление стружки и, следовательно, может обрабатывать большую глубину резания, в то время как большее количество канавок обеспечивает плохое удаление стружки, что может привести к застреванию стружки в канавках и повреждению режущего инструмента.

Что такое глубина резания при обработке? Его единица измерения, значение, эффекты и выбор

Основное назначение любой традиционной операции механической обработки состоит в постепенном удалении лишнего слоя материала (субтрактивное производство) с заготовки для придания основной формы и размера с достаточно гладкой поверхностью. Для любой операции механической обработки или удаления материала обязательно необходимы три относительных движения между заготовкой и режущим инструментом, которые, по сути, являются основными параметрами резания. Одновременное действие всех трех параметров приводит к съему материала в виде стружки с заготовки. Эти три параметра резки или относительные движения представлены ниже.

Одновременное действие всех трех параметров приводит к съему материала в виде стружки с заготовки. Эти три параметра резки или относительные движения представлены ниже.

1. Скорость резания (V c ) —Наиболее важный параметр резания, обеспечивающий необходимое движение резания. Его можно передать либо режущему инструменту, либо заготовке путем его вращения или возвратно-поступательного движения. В случае вращающегося инструмента (например, фрезерование, сверление, шлифование) или вращающейся заготовки (например, точение) окружная скорость фрезы или заготовки считается скоростью резания. Однако, когда ни заготовка, ни инструмент не вращаются, скорость перемещения фрезы или заготовки дает предполагаемую скорость резания. Узнайте больше о скорости резки и скорости резки.

2. Скорость подачи (с) — Вспомогательное движение резания обеспечивается скоростью подачи. Обычно направление скорости подачи перпендикулярно направлению скорости резания. Основной целью скорости подачи является удаление материала с большой поверхности. В основном это помогает покрыть всю поверхность заготовки, перемещая режущий инструмент или заготовку. Узнайте больше о скорости подачи.

Основной целью скорости подачи является удаление материала с большой поверхности. В основном это помогает покрыть всю поверхность заготовки, перемещая режущий инструмент или заготовку. Узнайте больше о скорости подачи.

3. Глубина резания (t) — Третичное режущее движение, обеспечивающее необходимую глубину материала, который необходимо удалить при механической обработке. Выражается в мм. Обычно его задают в третьем перпендикулярном направлении (скорость, подача и глубина резания обычно действуют во взаимно перпендикулярных направлениях).

Схематическое изображение скорости резания, подачи и глубины резания при токарной обработке.Поскольку глубина резания является одним из трех основных параметров резания, ее значение также влияет на общую производительность и экономичность обработки. Ниже перечислены некоторые общие эффекты DOC; для подробного ознакомления со всеми эффектами читайте: Влияние глубины резания на производительность обработки.

- Большая глубина резания указывает на более высокую скорость съема материала (MRR), так как MRR пропорциональна скорости, подаче и глубине резания.

Таким образом, производительность обработки может быть повышена за счет использования большей глубины резания и, следовательно, снижения стоимости обработки.

Таким образом, производительность обработки может быть повышена за счет использования большей глубины резания и, следовательно, снижения стоимости обработки. - Сила резания зависит от количества стружки, которая пропорциональна глубине резания. Таким образом, большее значение глубины резания может увеличить силу резания, что может снизить производительность обработки и вызвать вибрацию.

- Большая глубина резания также может привести к катастрофической поломке режущего инструмента, что крайне нежелательно.

- Он также влияет на толщину стружки, тип образующейся стружки, деформацию сдвига и т. д., что является показателем обрабатываемости.

Поскольку значение глубины резания является важным параметром, влияющим на общую производительность обработки, а также на экономичность, оптимальное значение необходимо выбирать обдуманно после рассмотрения ряда соответствующих факторов. Обычно при обычных операциях механической обработки значение глубины резания колеблется в пределах 0,1–1,0 мм.

- Требования к производительности —Поскольку скорость съема материала выражается произведением скорости резания, скорости подачи и глубины резания, использование большей глубины резания приводит к повышению MRR. Это, в свою очередь, сокращает время обработки и, таким образом, повышает производительность.

- Требуемое качество реза —Для чистового реза должна быть обеспечена меньшая глубина реза; тогда как для черновой обработки можно использовать большее значение, чтобы сократить время обработки.

- Операция обработки — Различные операции обработки могут обрабатывать различные диапазоны глубины резания. Например, операция фрезерования с использованием торцевой и боковой фрезы может обеспечить большую глубину резания; в то время как его значение ограничено в операции накатки.

- Прочность материала заготовки —Для обработки твердых и хрупких материалов рекомендуется меньшее значение глубины резания, иначе усилие может быть очень большим и режущий инструмент может сломаться.

Таким образом, производительность обработки может быть повышена за счет использования большей глубины резания и, следовательно, снижения стоимости обработки.

Таким образом, производительность обработки может быть повышена за счет использования большей глубины резания и, следовательно, снижения стоимости обработки.