Что такое квалитеты и параметры шероховатости: Что такое квалитеты и параметры шероховатости

alexxlab | 19.12.2022 | 0 | Разное

Что такое квалитет, что означает слово, где применяется? Фото и видео

Краткое содержание статьи:

- Как определяют качество?

- Что такое квалитеты и параметры шероховатости?

- Что такое допуск?

- Что такое квалитет точности?

- Что такое квалитет в системе допусков?

- Допустимая точность

- Видео о таблице допусков

Лишь небольшая группа специалистов в курсе, что такое квалитет и знакома с прочими специфическими понятиями. Большинство сталкивается с этими определениями лишь в тех случаях, когда дело доходит до технической литературы. И это хорошо – можно не забивать себе голову огромными объёмами данных.

Как определяют качество?

Качество – понятие эфемерное. У каждого человека есть своё представление, вкладываемый в это слово смысл. То, что для одного может показаться идеальным продуктом или исполнением, для кого-то другого будет лишь «кустарной поделкой».

Ведь всё зависит:

- От личных предпочтений;

- От предыдущего опыта;

- От реальных возможностей;

- От имеющихся предубеждений.

Но так уж сложилось, что государству и частным корпорациям тоже приходится оценивать качество:

- Выполненной работы;

- Поставляемой продукции;

- Работы сотрудников;

- Используемых материалов.

С этими моментами приходится сталкиваться не только на каких-то масштабных производствах, но и в повседневной жизни. Ведь каждый из нас – потребитель. Как минимум, продуктов питания. Поэтому для каждой сферы существуют свои стандарты, закреплённые на законодательном уровне. В особенности это касается социальной защиты населения.

Касательно производства, нормы здесь могут быть:

- Международные;

- Государственные;

- Принятые на конкретном предприятии.

Что такое квалитеты и параметры шероховатости?

Ни одна поверхность в мире не может быть идеально гладкой. Даже самые современные технологии допускают наличие определённой погрешности, представленные в виде неровностей поверхности. Их совокупности, если быть точнее.

Чем они меньше, тем материал:

- Прочнее;

- Плотнее;

- Более стоек к изнашиванию;

- Лучше выглядит.

Хотя, последний пункт – чистая эстетика. Но всё же, при оценке качества деталей необходимо учитывать все параметры.

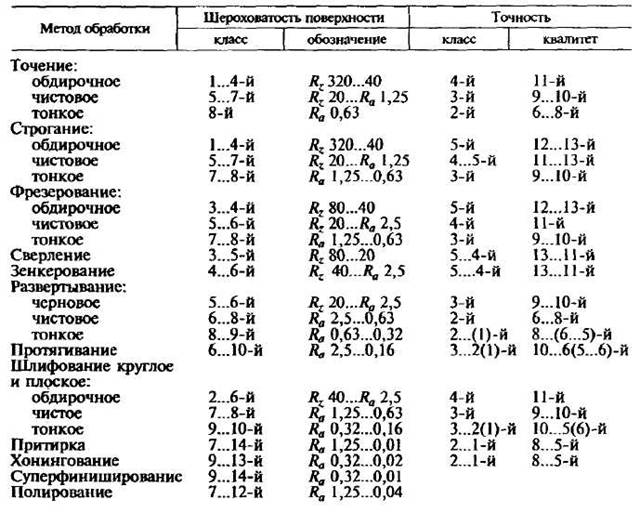

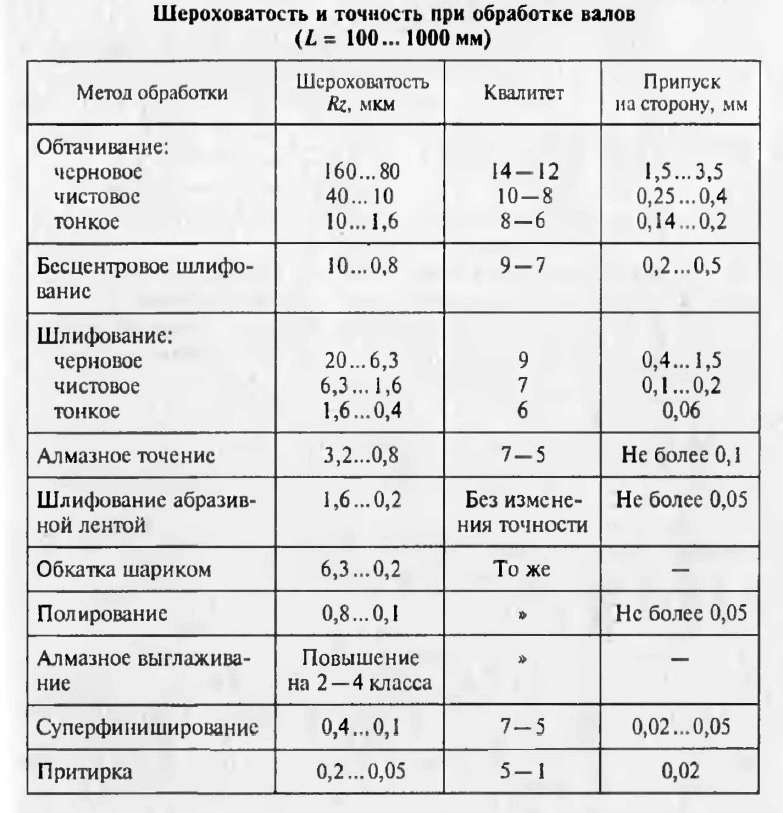

Квалитет шероховатости, по большому счёту, определяет, насколько шершавой может быть поверхность готового изделия. Он задаёт максимальное значение, при котором конечный продукт всё ещё будет считаться качественным и правильно обработанным.

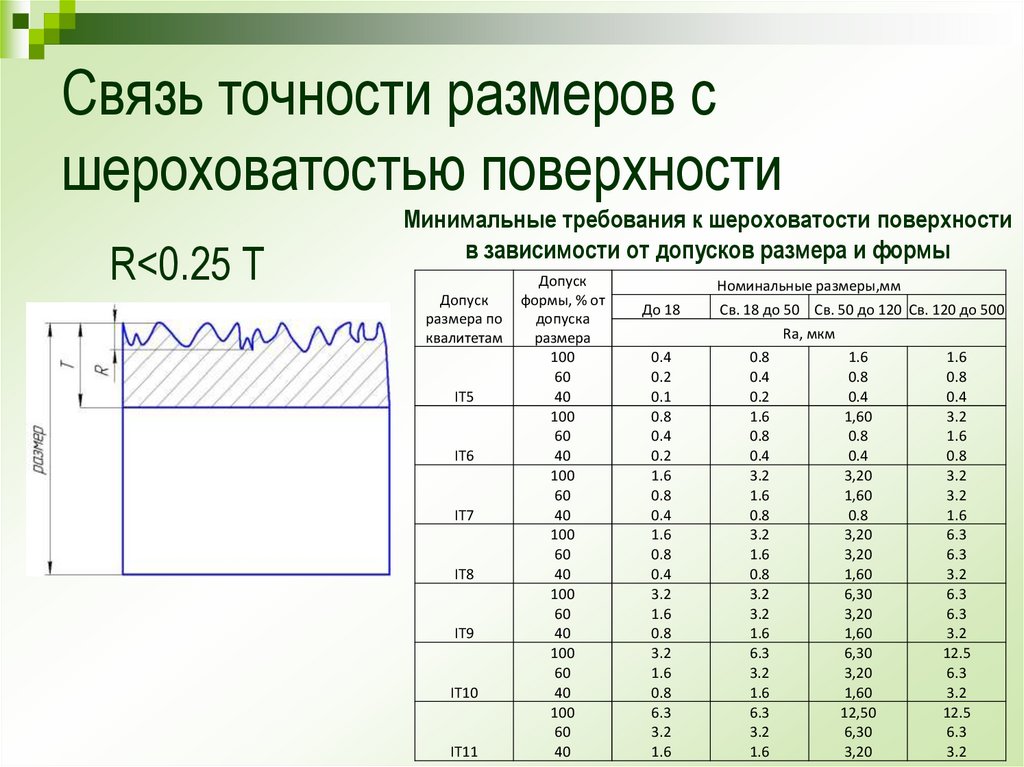

Чтобы не вдаваться в целую науку и не рассматривать сложные формулы, проще воспользоваться специально разработанными под это дело таблицами, которые содержат всего 3 столбца:

Вид обработки | Спепень обработки | |

|

|

|

Найдя необходимые показатели, можно перейти к следующим таблицам, которые содержат допуски и минимальные размеры. Дело в том, что квалитет непосредственно связан с размерами изделия и допусками, определяющими точность. Самостоятельно разобраться в этом вопросе слишком сложно, но найти подходящие цифры в соответствующих столбцах – задание чуть проще.

Дело в том, что квалитет непосредственно связан с размерами изделия и допусками, определяющими точность. Самостоятельно разобраться в этом вопросе слишком сложно, но найти подходящие цифры в соответствующих столбцах – задание чуть проще.

Что такое допуск?

Как мы знаем, для определения качества продукта нам необходим какой-то параметр. В качестве него можно использовать допуск. Если уж совсем простыми словами – любой допустимый размер. Если чуть по-научному, то это будет разница между верхним и нижним предельным значением.

Совершенно абстрактный пример, касательно алкоголя:

- 12 градусный продукт – минимум того, на что вы согласны;

- 40 градусов – максимальная крепость, какую вы готовы осилить;

- Ваш допуск – от 12 до 40 градусов.

Когда речь идёт о деталях или продуктах химического производства, в ход идут другие цифры и параметры, но общий смысл остаётся тот же. Поэтому надо понять для себя, в общих чертах, что собой представляет допуск.

Из примера можно понять, что чем выше допуск – тем ниже точность. Чем выше диапазон допустимых значений – тем больше параметров в него попадёт, тем больше неточностей будет восприниматься за норму.

В связи с этим:

- Разные параметры допусков устанавливаются для разных деталей;

- Точность напрямую зависит от размеров продукции;

- С увеличением сложности снижается допуск;

- Параметр определяется и тем, в каких целях будет использоваться деталь.

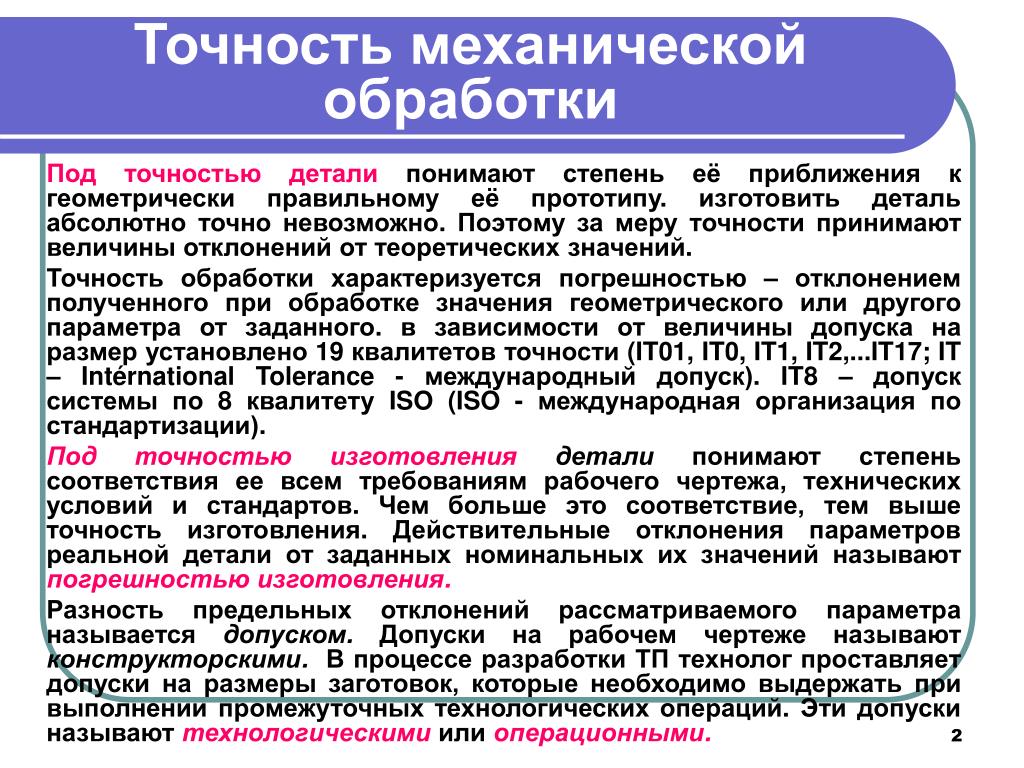

Что такое квалитет точности?

Квалитет представляет собой совокупность всех допусков, относящихся к одному уровню точности. Допуск – более широкое понятие, подразумевающееся под собой все значения, при которых деталь считается годной для применения. А вот квалитет определяет уровень точности:

- Выделяют 17 квалитетов;

- Их объединяют в три больше группы;

- Каждый уровень точности применяется для оценки деталей определённых параметров.

Чтоб не было совсем запутанно. Существуют:

- Калибры;

- Контркалибры;

- Детали, образующие сопряжение;

- Детали, не образующие сопряжение;

Каждой группе соответствует свой квалитет, и оценивать приемлемую степень точности будут исходя из того, к какой категории относится изделие. К гвоздям на обуви и к пневматическим болтам на космическом корабле предъявляют разные требования.

Поскольку речь идёт о довольно широком спектре применения, необходимо ознакомиться со стандартами именно для интересующей вас продукции. Они, как правило, представлены в технической документации.

Что такое квалитет в системе допусков?

Квалитет в системе допусков определяет то минимальное значение точности, которого будет вполне достаточно для надёжного функционирования предмета.

Это позволяет:

- Сэкономить на производстве;

- Оптимизировать процесс;

- Добиться допустимого уровня надёжности;

- Не выполнять «лишнюю» работу.

Теоретически, всё должно быть идеально. Но добиться таких результатов в суровой реальности невозможно. Поэтому приходится мириться с действительностью и определяться, какой уровень качества нас устроит.

Это ни в коем случае не значит, что производитель не стремится сделать всё в лучшем виде. Нет, просто в ходе долгих исследований были уточнены параметры, которые соответствуют допустимому уровню точности.

Успокоить себя можно тем, что ни один производитель не рискнёт пустить в продажу некачественные изделия – удар по репутации и финансовые потери.

Допустимая точность

Квалитет является мерой точности. Именно он определяет ту совокупность допусков, которая соответствует одному уровню точности:

- Допуском считаются все допустимые значения – от минимального до максимального;

- Чем больше допуск, тем ниже точность – возможен больший разброс показателей;

- Для разных типов деталей установлены разные квалитеты;

- Степень точности зависит от размеров изделия.

Самая высокотехнологичная аппаратура не способна сделать всё идеально, что уже говорить о том, что не все наши заводы оборудованы по последнему слову техники. Поэтому были разработаны нормы, позволяющие:

- Сократить финансовые затраты на производство;

- Увеличить скорость изготовления деталей;

- Сохранить качество на надлежащем уровне;

- Отказаться от «лишней» работы.

С появлением новых технологий все стандарты могут быть пересмотрены, так что лучше следить за всем этим делом.

Нужен специфический склад ума, чтоб именно понять, что же такое квалитет и как это работает. Не просто раз где-то прочитать и запомнить, а вникнуть и уяснить.

Видео о таблице допусков

В данном ролике фрезеровщик Илья Водичкин расскажет про таблицу допусков, какие квалитеты применимы к ней:

26.

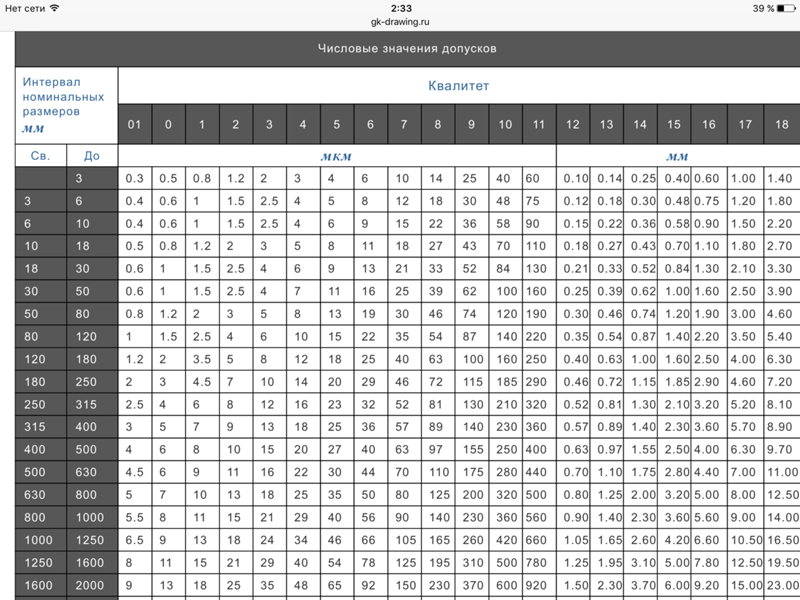

Понятие о системе допусков и посадок. Квалитеты и классы точности.

Понятие о системе допусков и посадок. Квалитеты и классы точности. Допуском посадки

называется разность между наибольшим

и наименьшим зазором или натягом. Допуск

посадки равен сумме допусков охватывающего

и охватываемого размеров. Все посадки

разделяются на три группы: – посадка с

зазором; – посадка с натягом; – переходные

посадки, при которых в собранной паре

могут получаться как зазоры, так и

натяги. Величины допусков регламентируются

классами точности. В каждом классе

точности допуски возрастают с увеличением

номинальных размеров по одному и тому

же закону, связывающему величину допуска

с размером. При выборе в качестве

основного охватываемого размера допуск

этого размера для данного интервала и

класса точности остаётся неизменным,

верхнее отклонение охватываемого

размера наибольший предельный размер

равен номинальному размеру, а для

получения различных посадок изменяются

величины и расположение посадок допусков

охватывающих размеров. При назначении

допусков и посадок должна учитываться

длина сопряжения, под которой понимается

длина соприкосновения поверхностей

сопрягаемых деталей, и нормальная длина

сопряжения, для которой выбор стандартных

значений допусков не требует специального

учёта длины сопряжения.

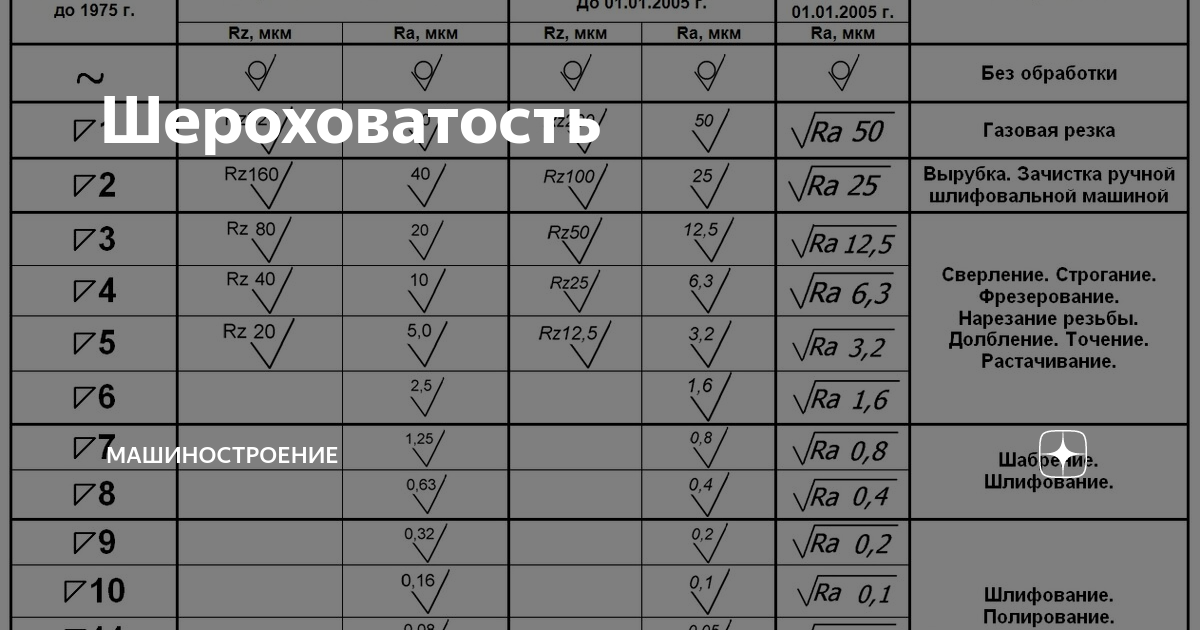

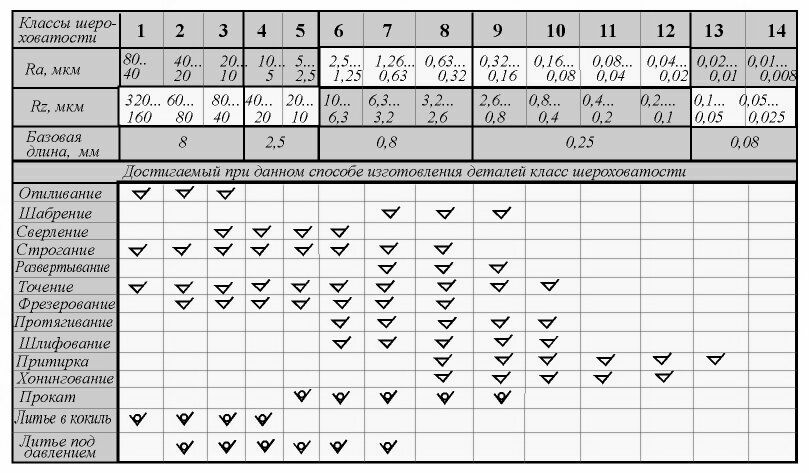

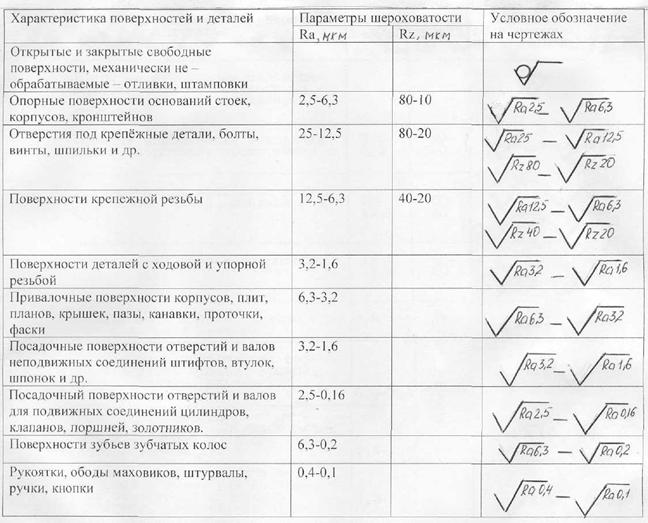

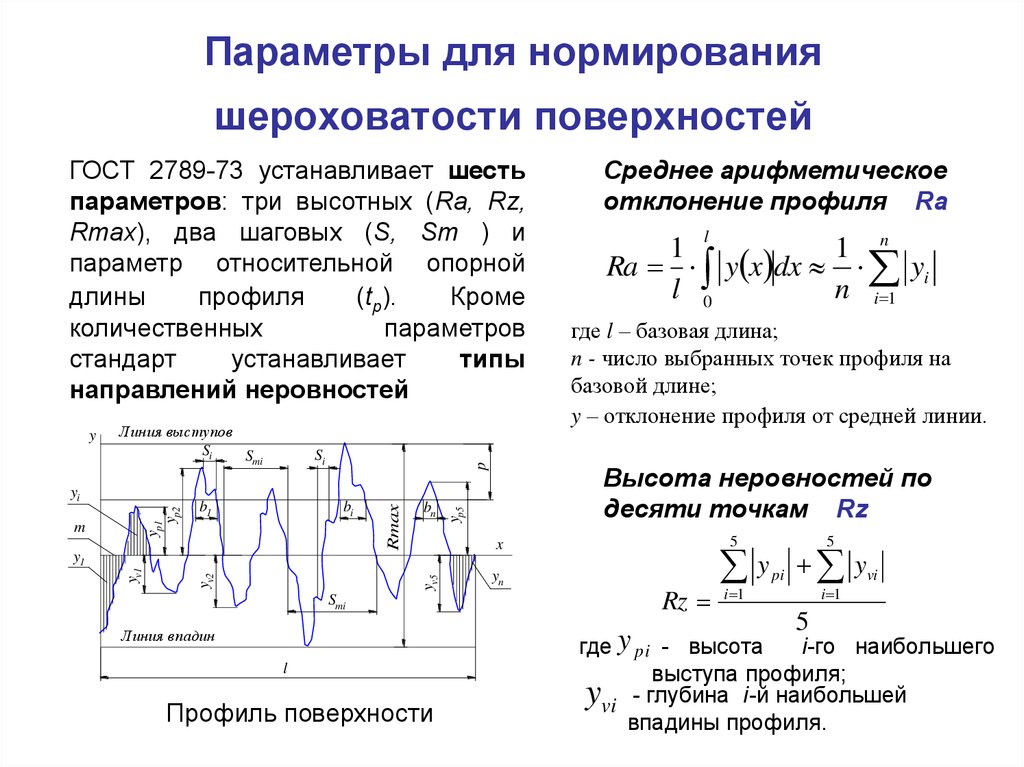

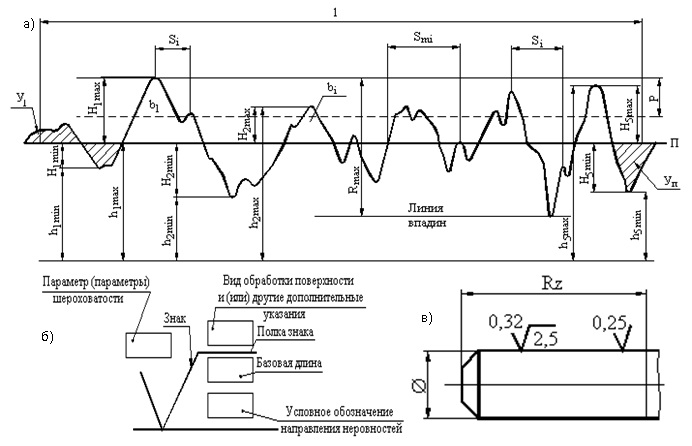

На обработанной поверхности любой детали всегда остаются следы воздействия на неё в виде мелких выступов и впадин или, иначе говоря, микронеровностей. Совокупность микронеровностей на поверхности деталей принято называть шероховатостью поверхности. Шероховатость поверхности имеет свои характеристики:

– геометрическую величину неровности, неровность сцепления поверхности с покрытием, отражающую способность и др. Однако, главной характеристикой шероховатости является геометрическая величина. Государственный стандарт на шероховатость поверхности устанавливает единый подход к определению величины шероховатости. Основой для этого является профиль шероховатости и его параметры.

√ – такой значок показывает, что шероховатость поверхности должна быть получена удалением слоя металла.

√ – указывает, что поверхность должна быть получена без удаления слоя металла.

Прибор для измерения

шероховатости поверхности металла

называется профилометр. Это щуповое

средство измерения, оптический инструмент.

Это щуповое

средство измерения, оптический инструмент.

Базовая линия – это линия заданной геометрической формы, проведённая относительно профиля и служащая для оценки геометрических параметров шероховатости.

Для определения параметров используют понятие базовой длины (отрезки, на которых рассматривается шероховатость данной поверхности и средний линейный профиль).

Средняя линия профиля – линия, проведённая в пределах базовой длины так, чтобы сумма площадей, ограниченных линией профиля, равнялась сумме площадей по средней линии.

Высота неровностей

– её определяют по десяти наиболее

отклоняющимся точкам профиля на базовой

длине. Для подсчёта высоты неровностей

на этом участке профиля находят 5 самых

высоких вершин и 5 самых глубоких впадин.

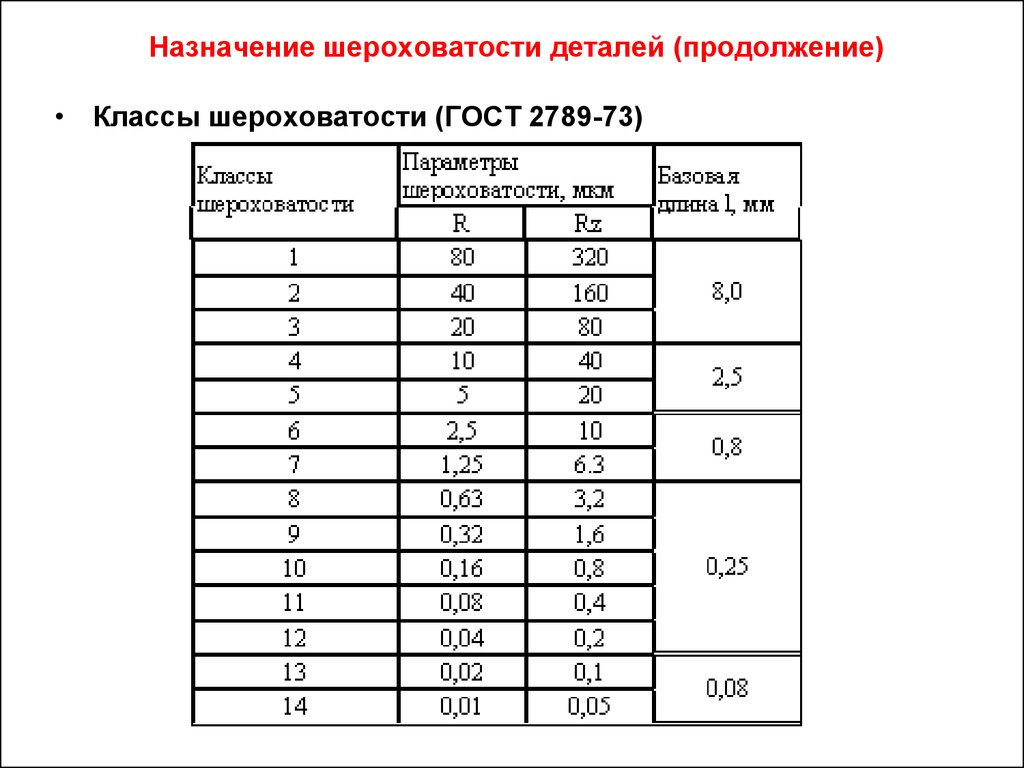

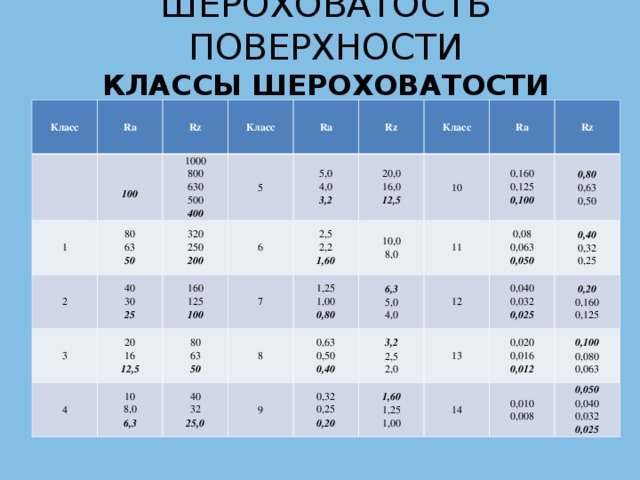

Параметры шероховатости определяются

по ГОСТ 2789. Точность изготовления

шероховатости зависит от точности

изготовления, от квалитета. В стандарте

СЭВ принято соотношение между квалитетами

и стандартами шероховатости; для деталей,

выполненных по 5 квалитету, принята

шероховатость 7 класса, для 6 квалитета

– 6 класса; для 12 квалитета – 4 класса;

для 14 квалитета – шероховатость3 класса.

Условия торговли для измерения шероховатости поверхности

Поскольку планы по изготовлению все большего количества обрабатываемых металлических деталей включают числовые характеристики чистоты поверхности, отпадает необходимость в визуальной оценке того, что деталь имеет, например, «зеркальную поверхность без заусенцев» или чтобы машинист самым тонким прикосновением поцарапал поверхность ногтем, чтобы убедиться, что она «матовая и шероховатая».

«Когда вы видите отпечаток, на котором указано, какая длина среза, размер наконечника стилуса и фильтры для использования, то вы знаете, что тот, кто сделал этот отпечаток, действительно понимает, что он наносит на отпечаток, а не просто приукрашивает его», — сказал Лен Карраваллах, инженер по продажам опалубки в Mitutoyo America Corp., Аврора, Иллинойс, работает в офисе компании в Плимуте, штат Мичиган. Компания предлагает контактные приборы, которые варьируются от инструментов для выполнения основных измерений на легкодоступных плоских неконтурных поверхностях до автоматизированных 5-осевых измерительных машин с ЧПУ.

Дональд Коэн из Michigan Metrology использует трехмерный оптический профилометр NPFlex от Bruker. Изображение предоставлено Мичиганской метрологией.

На некоторые поверхности, например на хрупкие микродетали, может негативно повлиять игла, пересекающая их, поэтому необходим альтернативный метод. Bruker Corp. — одна из компаний, которая предлагает оборудование для контактного и бесконтактного измерения шероховатости и текстуры поверхности. Помимо предотвращения повреждения поверхности, бесконтактные измерения позволяют получить больше информации. «Бесконтактный метод может позволить вам получить детали поверхности, связанные с направлением текстуры поверхности, которые вы, возможно, не сможете уловить с помощью одного следа стилуса», — сказал Мэтт Новак, 9 лет.0009 директор по разработке приложений Bruker Nano Surfaces Div., Тусон, Аризона

From Rough to Wavy

Одной из компаний, использующих измерительное оборудование Bruker, является Michigan Metrology LLC. Дональд Коэн основал компанию в Ливонии, штат Мичиган, около 22 лет назад и использует трехмерное измерение и анализ микротекстуры поверхности, чтобы помочь инженерам и ученым решать проблемы, связанные со скрипами, утечками, трением, износом, внешним видом и адгезией. «Это ключевые вопросы», — сказал он.

Дональд Коэн основал компанию в Ливонии, штат Мичиган, около 22 лет назад и использует трехмерное измерение и анализ микротекстуры поверхности, чтобы помочь инженерам и ученым решать проблемы, связанные со скрипами, утечками, трением, износом, внешним видом и адгезией. «Это ключевые вопросы», — сказал он.

Коэн использует интерферометр белого света Bruker NPFlex с вертикальным сканированием, который обеспечивает трехмерное изображение поверхности с высоким разрешением. Поверхность обычно измеряется в поле зрения 1 мм × 1 мм (0,039 дюйма × 0,039 дюйма). Разрешение по высоте обычно составляет от 3 до 6 нм в режиме вертикального сканирования и менее 0,3 нм в режиме фазового сдвига.

Коэн отметил, что серьезной проблемой в отрасли является определение правильных пространственных длин волн для измерения. «В прошлом у всех были профилометры со щупами, и они были почти жестко привязаны к определенной длине отсечки, 0,8 мм отсечки», — сказал он, добавив, что это означает любую пространственную длину волны, такую как синусоида на поверхности детали, то есть 0,8 мм (0,315 дюйма) или короче называется шероховатостью. Длина волны более 0,8 мм называется «волнистостью».

Длина волны более 0,8 мм называется «волнистостью».

Коэн добавил: «Проблема в том, что это не всегда так. Это зависит от приложения. Это зависит от формы детали. Нет ничего волшебного в 0,8 мм как границе между шероховатостью и волнистостью».

Прибор для измерения шероховатости Starrett серии SR используется для измерения чистоты обработанной поверхности. Изображение предоставлено Л.С. Старрет.

Например, было бы сложно измерить шероховатость поверхности зубьев шестерни с отсечкой 0,8 мм, потому что элемент детали часто бывает слишком узким, объяснил он. С другой стороны, волнистость обработанной детали может измеряться в миллиметрах.

«Мы пытаемся уйти от использования таких слов, как «шероховатость» и «волнистость», и просто указать пространственную длину волны, обычно короткую или длинную, которая затем определяет полосу пропускания», — сказал Коэн.

Он привел знакомый пример измерения шероховатости горного хребта, который имел бы довольно большое значение шероховатости, основанное на разнице между самой высокой вершиной и самой низкой долиной. Если на горах есть трава, и кто-то удаляет траву и снова измеряет шероховатость, измерение шероховатости будет таким же, потому что трава очень мало влияет на общую шероховатость гор.

Если на горах есть трава, и кто-то удаляет траву и снова измеряет шероховатость, измерение шероховатости будет таким же, потому что трава очень мало влияет на общую шероховатость гор.

— То, что я только что описал, — это то, что происходит в отрасли электрополировки, — сказал Коэн. «У них есть поверхность с горами, и она может выглядеть не очень блестящей. Затем они электрополируют его, что похоже на удаление травы, но большие горы все еще там».

Поверхность измеряется с помощью системы Formtracer SV-C3200 от Mitutoyo America. Изображение предоставлено Mitutoyo America.

После измерения средней шероховатости с типичной отсечкой 0,8 мм никаких изменений не происходит. «Это огромная проблема, над которой я работаю в течение всего года», — сказал Коэн. «Я только что отполировал эту штуку; почему шероховатость не меняется? Ну, траву ты убрал, а от гор не избавился».

Чтобы решить эту проблему, электрополировщики и другие отделочники деталей должны решить, важны ли эти горы, сказал он. Если они есть, то для удаления гор необходим другой процесс. Если нет, то имеет значение только то, блестят ли горы или нет.

Если они есть, то для удаления гор необходим другой процесс. Если нет, то имеет значение только то, блестят ли горы или нет.

«Теперь, чтобы измерить шероховатость, вам нужно измерить ее на более коротких длинах волн», — добавил Коэн. «Это отфильтровывает горы. Вы не измеряете горы».

Форма также является частью лексикона текстуры поверхности и представляет собой еще более длинную длину волны, сказал Коэн. Форма может быть формой детали, например, цилиндра.

«Когда вы рассматриваете общую форму, то форма является базовой формой, то есть цилиндром, и несколько волнистостей поверхности вокруг всего цилиндра можно считать ошибкой формы, обычно называемой «округлостью», — заявил Коэн. . «Цилиндрическая форма — это форма, и отклонение от идеального цилиндра будет считаться отклонением формы. Как только вы удалите идеальную форму цилиндра, у вас останутся отклонения на некоторой пространственной длине волны, которые вы должны определить. Ниже этой пространственной длины волны находится шероховатость и волнистость».

Он добавил, что, хотя исторически такие слова, как шероховатость, волнистость и округлость, использовались для описания поверхности, в дальнейшем вместо формы будут использоваться понятия пространственной длины волны и волнистости за оборот.

Параметры профиля

При измерении шероховатости поверхности Ra (среднее значение шероховатости) является общим параметром профиля, но предоставляет ограниченную информацию, поскольку усредняет все пики и впадины.

«Ra — это очень общий способ взглянуть на поверхность», — добавил Карраваллах из Mitutoyo, отметив, что этот параметр широко не используется в Европе и Азии. «Это дает вам теплое, нечеткое ощущение того, что я правильно измеряю деталь, но ничего не говорит вам о поверхности».

В качестве примера Новак из Bruker указал, что поверхность с многочисленными случайно распределенными небольшими пиками может иметь тот же Ra, что и поверхность с таким же количеством маленьких пиков, но все они расположены на одной стороне поверхности. Однако, если поверхность является сопрягаемой в функциональной сборке, поверхность со всеми выступами на одной стороне может не так эффективно сопрягаться, как поверхность со случайным распределением выступов. По его словам, это требует понимания того, как деталь будет функционировать в системе, и определения надлежащего контроля и текстуры поверхности, а не только ее шероховатости.

Однако, если поверхность является сопрягаемой в функциональной сборке, поверхность со всеми выступами на одной стороне может не так эффективно сопрягаться, как поверхность со случайным распределением выступов. По его словам, это требует понимания того, как деталь будет функционировать в системе, и определения надлежащего контроля и текстуры поверхности, а не только ее шероховатости.

Тем не менее описание шероховатости может быть трудным для понимания, но необходимым, по словам Майкла Батлера, менеджера по прецизионным ручным инструментам в L.S. Starrett Co., Атол, Массачусетс. «Для механиков важно, когда они смотрят на отпечаток и в нем есть указание на определенную отделку, чтобы они немного понимали основополагающие принципы, лежащие в ее основе, потому что то, что это позволит им делать более эффективно взаимодействовать с инженерами-проектировщиками».

Эти инженеры могут добиться невероятной эффективности в компонентах, которые они проектируют, более глубоко изучая взаимодействие между поверхностями, например, когда необходимо увеличить сцепление или уменьшить трение, но они могут не понимать проблемы и затраты на фактическое производство. поверхности, согласно Батлеру. «Часто у машиниста есть невероятное количество знаний, которых, честно говоря, нет у инженера-конструктора», — сказал он.

поверхности, согласно Батлеру. «Часто у машиниста есть невероятное количество знаний, которых, честно говоря, нет у инженера-конструктора», — сказал он.

Список параметров профиля шероховатости поверхности длинный и выглядит как суп из алфавита, но все параметры имеют свое место, исходя из того, какое описание поверхности требуется. «Это просто способы описать поверхность», — сказал Батлер.

Например, параметр асимметрии, такой как Rsk, говорит что-то о симметрии поверхности. «Для поверхности, на которой преобладают пики, перекос будет положительным», — сказал Коэн из Мичиганской метрологии. «Если в нем преобладают долины, перекос будет отрицательным».

Это трехмерное изображение медного кольца, измеренное с помощью оптического микроскопа Contour Elite 3D от Bruker, показывает наложение цветного изображения. Изображение предоставлено Bruker Nano Surfaces.

Другой набор параметров говорит о расстоянии на поверхности, добавил Коэн. «Хорошим является RSm [среднее расстояние между неровностями профиля]. Это говорит вам, как далеко друг от друга расположены пики по профилю».

«Хорошим является RSm [среднее расстояние между неровностями профиля]. Это говорит вам, как далеко друг от друга расположены пики по профилю».

Кроме того, гибридные параметры, как правило, учитывают отклонения в расстоянии и высоте. Согласно Коэну, хорошим является дельта Q. Dq — это среднеквадратический (RMS) уклон на поверхности. «Наклон зависит как от расстояния, так и от амплитуды», — сказал он. «Оттуда вы получаете всю информацию».

Для этого гибридного параметра представьте две американские горки. Если бы вся дорожка американских горок № 1 поднималась и опускалась за один цикл на определенной длине, а американские горки № 2 той же длины поднимались и опускались 10 раз, то Ra был бы одинаковым для два, но расстояние и наклон будут другими, объяснил Коэн. «Среднеквадратический наклон, скорость изменения поверхности, будет очень высоким для той, которая имеет несколько волнистостей, по сравнению с той, у которой их нет. Это еще один способ понять, как быстро меняется поверхность».

Пространство — это Место

Добавление к супу параметра — это буква S, такая как Sa, аналогичный параметр в 3D-пространстве для 2D Ra. По словам Коэна, при использовании бесконтактного оптического устройства для трехмерного измерения конечные пользователи видят всю поверхность относительно детали, а не линию, прочерченную по поверхности. «Как сказал один человек, когда я демонстрировал это оборудование, он наконец смог увидеть, что он измеряет».

Тем не менее, внедрение 3D-измерений происходит несколько медленно, но, по словам Новака из Bruker, их использование растет. «Многие люди по-прежнему обходятся 2D-параметрами или данными профиля, но обнаруживают, что не могут понять основную причину проблем с производительностью», — сказал он, отметив, что производители начинают искать бесконтактные или большая площадь, измерение.

Новак добавил, что оптические системы измерения поверхности дают результаты, не зависящие от оператора. «Поскольку вы измеряете более широкую область, вы не так критично привязаны к положению следа щупа», — сказал он.

Для большинства конечных пользователей, которые измеряют шероховатость поверхности, Батлер сказал, что Starrett предлагает три основных измерителя шероховатости на основе щупа: SR160, SR300 и SR400. В то время как алмазный щуп встроен в SR160, в базовой модели щупы SR300 и SR400 открыты и контактируют с измеряемой поверхностью. По словам Батлера, этот контакт предоставляет пользователю дополнительную информацию и расширенный анализ результатов. Радиус алмазного щупа составляет от 5 мкм до 10 мкм, и очень важно поддерживать целостность этого чувствительного компонента.

«Вероятно, самая распространенная проблема — неисправный стилус, который необходимо заменить, — сказал он.

Еще один способ отличить приборы для измерения поверхности на основе щупа — это наличие у них полозьев или без них. Карраваллах из Mitutoyo объяснил, что устройства на салазках в первую очередь предназначены для измерения плоских поверхностей, в то время как устройства без салазок, которые считывают длину волны высокой частоты для шероховатости и длину волны низкой частоты для волнистости, также подходят для поверхностей с радиусами и контурами. «Wt — это параметр волнистости», — сказал он. «Как только параметр Wt выходит, мы знаем, что находимся в безскользящем приложении». Кроме того, инструменты Mitutoyo на салазках имеют ход щупа по оси Z всего 360 мкм по сравнению с 800 мкм у инструментов без салазок.

«Wt — это параметр волнистости», — сказал он. «Как только параметр Wt выходит, мы знаем, что находимся в безскользящем приложении». Кроме того, инструменты Mitutoyo на салазках имеют ход щупа по оси Z всего 360 мкм по сравнению с 800 мкм у инструментов без салазок.

Конечной целью при определении шероховатости поверхности является включение испытаний в производственный процесс в цеху.

«Было бы идеально измерить деталь во время ее резки, а затем получить обратную связь от прибора. Это было бы мило», — сказал Коэн. «Я слышал, что это делается на настоящих высококлассных полировальных операциях в мире оптики».

Авторы

Bruker Nano Surfaces Div.

(520) 741-1044

www.bruker.com/nano

Л.С. Starrett Co.

(888) 674-7443

www.starrett.com

Michigan Metrology LLC

(866) 953-5030

www.michmet.com

Mitutoyo America Corp. mitutoyo.com

Отделка поверхности – Измерители шероховатости поверхности

SRG-4600 ПОРТАТИВНЫЙ ПРИБОР ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ/ПРОФИЛОМЕТР

youtube.com/embed/Fa1W6itCjtc” frameborder=”0″ allowfullscreen=”allowfullscreen”>Новейшее дополнение к нашим современным измерителям/профилометрам шероховатости поверхности, SRG-4600 обеспечит высочайший уровень уверенности в вашем производстве, цехе или лаборатории контроля качества. Расширенная память и выход в сочетании со многими обновленными полезными функциями. , тестер/профилометр SRG-4600 для измерения шероховатости поверхности, безусловно, является новым лидером в сверхточных испытаниях шероховатости поверхности/профиля. Эти измерители/профилометры шероховатости поверхности отличаются высоким уровнем точности, многопараметричностью и простотой эксплуатации. Чрезвычайно чувствительные и высокоточные показания этого тестера/профилометра шероховатости поверхности фазы II предлагаются через 9популярные шкалы шероховатости поверхности, включая Ra, Rq(Rms), Rt, Rz и Rmax.

Новый алмазный стилус сверхчувствительный и достаточно сложный, чтобы обеспечить разрешение дисплея 0,001 (мкм) микрон. Тестер/профилометр шероховатости поверхности SRG-4600 может использовать простой интерфейс, позволяющий изменять дюймы/мм (uin/um), длину отсечки, длину выборки, параметры, уровень испытания (положение щупа), цифровые фильтры и многое другое! Результаты измерения шероховатости поверхности отображаются в виде крупных символов на ЖК-дисплее для легкого распознавания. Питание от батареи

Тестер/профилометр шероховатости поверхности SRG-4600 может использовать простой интерфейс, позволяющий изменять дюймы/мм (uin/um), длину отсечки, длину выборки, параметры, уровень испытания (положение щупа), цифровые фильтры и многое другое! Результаты измерения шероховатости поверхности отображаются в виде крупных символов на ЖК-дисплее для легкого распознавания. Питание от батареи

Портативность позволяет измерителю шероховатости поверхности SRG-4600/профилометру повысить производительность всего цеха. Кроме того, в стандартную комплектацию каждого устройства входит автоматический запуск по беспроводной связи Bluetooth. Доступен дополнительный микропринтер, а также дополнительная подставка.

Особенности прибора для измерения шероховатости поверхности SRG-4600:

- 9 Различные параметры шероховатости

- Внутренний/внешний диаметр

- Индикатор положения щупа

- Выход USB/Bluetooth на ПК

- Большая память

SRG-4600 Измеритель/профилометр шероховатости поверхности Технические характеристики:

- Измерение плоского, внутреннего и внешнего диаметров

- Измеряет канавки и углубления: шире 0,16 дюйма (4 мм)

- Параметры шероховатости: Ra, Rz, Rq (Rms), Rt, Rs, Rsm, Rmax, Rpc, Rmr.

Стандарты шероховатости

Стандарты шероховатости - : ISO/DIN/JIS/ANSI

- Разрешение дисплея: 0,01 мкм/+/-20 мкм 0,02 мкм/+/-40 мкм 0,04 мкм/+/-80 мкм

- Точность измерения: ≤±10%

- Повторяемость: меньше или равна 6 %

- Диапазон измерения: Ra, Rq: 0,01–40 мкм Rz, Rt, Rm: 0,02–160 мкм

- Максимальный диапазон привода: 0,7 дюйма (17,5 мм)

- Отрезная длина: 0,009/0,03/0,09 дюйма (0,25/0,8/2,5 мм)

- Скорость отслеживания: скорость 1 мм/с (длина выборки 2,5 мм) скорость 0,5 мм/с (длина выборки 0,8 мм),

скорость

0,135 мм/с (длина выборки 0,25 мм) - Датчик: Индуктивный тип

- Сенсор-стилус: алмаз, радиус 5 мкм

- Усилие захвата: <4 мН

- Фильтр: RC, PC-RC, GAUSSIAN и D-P

- Вывод данных: USB

- Рабочая температура: 41ºF-104ºF (5º-40ºC)

- Вес: 0,97 фунта (440 г)

- Размеры: (119 х 47 х 65 мм)

- Питание: литий-ионный аккумулятор

- Автоматическое отключение

Дополнительные аксессуары:

- Подставка Precision Support

- Стилус для глубоких канавок

- Стилус с малым отверстием

- Стилус с изогнутой поверхностью

- Удлинитель щупа

- Микропринтер

Прибор/профилометр SRG-4600 для измерения шероховатости поверхности поставляется с:

- Калиброванным эталоном с опорной пластиной

- Автоматический запуск Bluetooth

- Выравнивающая пластина

- Защита иглы

- Адаптер переменного тока

- Прочный кейс для переноски

- Поставляется с программным обеспечением для вывода данных

Главный экран

Главный экран

Параметры

Профиль шероховатости

Кривая соотношения

Деталь № SRG4000-050

Подставка Precision Support Stand

Может использоваться с приборами для измерения шероховатости серий 4000, 4500 и 4600

Артикул № SRG4600-100

Стандартный стилус 5 мкм

Для использования на плоских и слегка изогнутых поверхностях

Артикул № SRG4500-200

Стилус для глубоких канавок

Для использования на глубоких канавках с мин. ширина 3 мм

ширина 3 мм

и максимальная глубина 10 мм. Должен использоваться с поддержкой

подставка показана ниже

Деталь № SRG4500-300

Стилус для малых отверстий

Для использования в небольших отверстиях диаметром менее 2 мм и максимальной глубиной 9 мм

Деталь № SRG4500-400

Изогнутая поверхность на изогнутой поверхности с минимальным радиусом кривизны

3 мм. Необходимо использовать с подставкой

. Подставка показана ниже

Деталь № SRG4500-500

Удлинитель стилуса 2 дюйма

Добавляет дополнительный радиус действия 2 дюйма для работы на большей глубине

Деталь № SRG4500-550

Удлинитель щупа 5 дюймов

Добавляет дополнительный радиус действия 2 дюйма для более глубокого применения

Приборы для измерения шероховатости поверхности/Руководство по измерению профилометра

Шероховатость поверхности для целей данного форума является результатом некоторого процесса механической обработки и его воздействия на рассматриваемую поверхность материала.

Измерители шероховатости поверхности / профилометры блочного типа являются обычными инструментами, используемыми в цехах. Алмазный щуп проходит по образцу, а пьезоэлектрический датчик регистрирует все вертикальные перемещения. Пики и впадины записываются и преобразуются в известное значение данного параметра.

Параметры различаются тем, как они подходят к пикам и впадинам. Самый популярный параметр – «Ra». Ra обычно определяют как среднюю арифметическую шероховатость. Хотя параметр Ra прост и эффективен, существуют и другие параметры, которые могут быть более конкретными и полезными в зависимости от требований приложения. Именно параметры позволяют определить шероховатость поверхности.

В настоящее время для проверки значений Ra используются портативные ручные измерители/профилометры шероховатости поверхности, которые не только экономичны, но и являются цифровыми и простыми в использовании. Эти тестеры / профилометры шероховатости поверхности необходимы для любого цеха, где выполняются работы с требованиями к чистоте поверхности Ra.