Что такое низколегированная сталь: Низколегированная сталь

alexxlab | 02.05.2023 | 0 | Разное

Низколегированная сталь и ее особенности

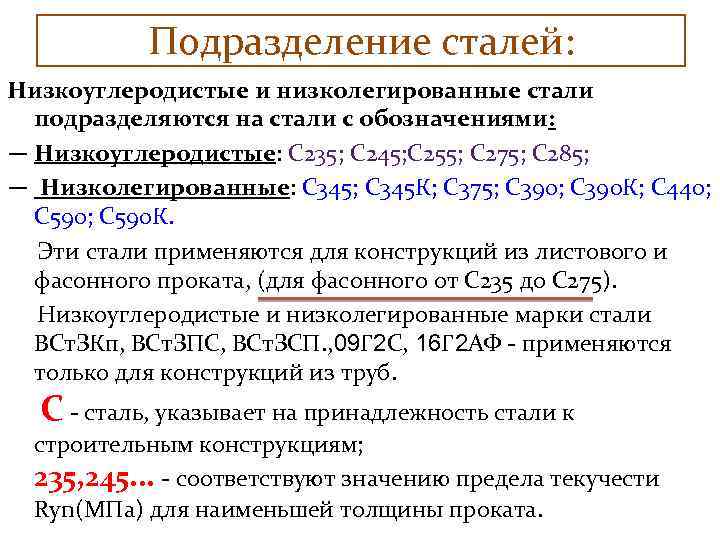

Одним из самых востребованных видов металлопродукции является легированная сталь. Легированием металла называют процесс введения полезных элементов в состав при плавке. Легированный сплав обладает рядом полезных характеристик, которые проявляются в зависимости от количества легирующих элементов. Различают низко-, средне- и высоколегированные сплавы, для которых характерно содержанием примесей соответственно до 2,5%, от 2,5% до 10%, и от 10% до 50%.

Из чего состоит низколегированная сталь

Для легирования стали на производстве применяют недорогие элементы: марганец, кремний. Для придания продукту определенных свойств в состав сплавов также могут входить титан, хром, медь, ванадий и молибден.

Разберем подробнее свойства некоторых из них:

- кремний – единственный неметаллический элемент, который используют в процессе легирования. Он придаёт сплаву прочность пропорционально своему содержанию;

- хром и цинк известны тем, что хорошо защищают получившийся сплав от возникновения коррозии;

- ванадий придаёт стали однородность структуры;

- медь повышает пластичность сплава.

Впрочем, её избыточное содержание негативно сказывается на качестве – метал начинает налипать на смежные конструкции;

Впрочем, её избыточное содержание негативно сказывается на качестве – метал начинает налипать на смежные конструкции; - молибден – его применение повышает термостойкость сплава.

Использование этих и других элементов для легирования делает такую сталь выгодной для применения в практически каждой сфере промышленности и хозяйства.

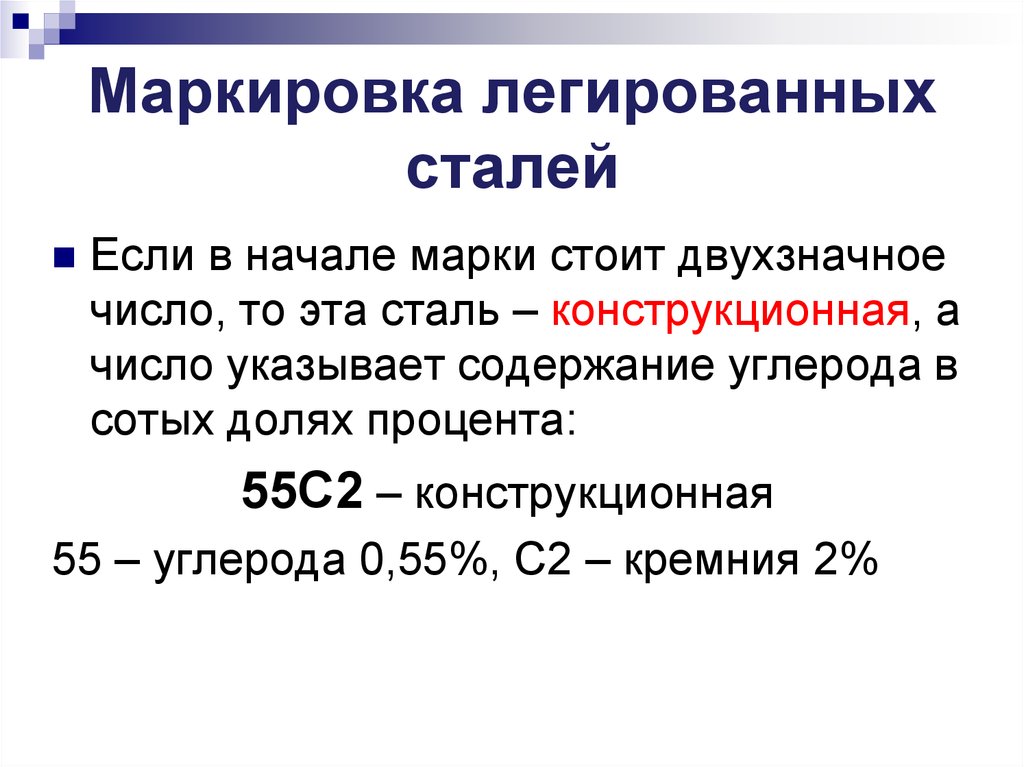

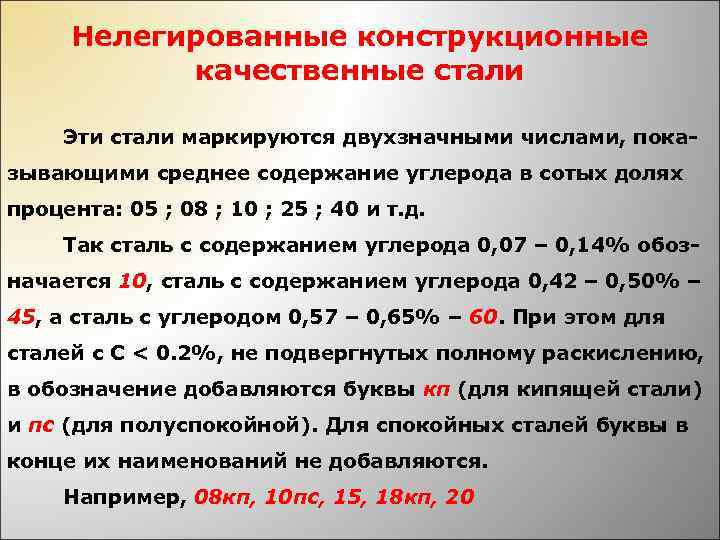

Используемая маркировка

Обозначение марки низколегированной стали состоит из комбинации цифр и букв, которые обозначают элемент и его количество в сплаве. Первые две цифры в маркировке указывают на количество углерода в сотых долях процента. Далее идёт обозначение введенных в состав легирующих элементов.

Важно отметить, что процентное содержание добавок указывается лишь в том случае, когда оно достигает значения больше единицы. Порядок указания элементов выстроен таким образом, чтобы показать в правильной последовательности их значимость, поэтому сперва указывают добавки, которые наиболее влияют на свойства сплава, а затем другие Также в наименовании указывается степень раскисления стали.

Разберем маркировку на примере: 18ХГТ. Здесь видим наличие 18 процентов углерода с хромом, марганцем и титаном; каждого не более 1%.

Обработка низколегированной стали

Обработка низколегированного металлопроката обычно не производится, но по специальному заказу могут проводить обработку в отожженном или нормализованном состоянии, либо сразу после прокатки.

Выполняют обработку двух типов: термическую и механическую.

В первом случае металлопрокат подвергают отпуску при температурах до 660 градусов по Цельсию – это позволяет снять сварочное напряжение швов. Стоит отметить, что термообработка должна проводиться с соблюдением правил по отношению к каждому виду нелегированного металла.

Механическая обработка производится чаще термической. Выполняют гибку, штамповку, резку и вальцовку. Параметры режущих инструментов подбираются согласно параметрам стали, которая подвергается обработке.

Такие процедуры позволяют повысить прочность конструкции, увеличить вязкость металла, а также снизить его чувствительность к надрезу и изгибу.

Где применяют такую сталь?

Низколегированные стали обладают характеристиками, которые позволяют их применять в практически каждой сфере промышленности и хозяйства.

Основные из них:

- строительство. Низколегированные марки применяются для сооружения конструкций, которые подвержены давлению и другим механическим силам, часто воздействующим на строение. Чаще всего это гражданские объекты, но встречаются и ангары с преобладанием высоких температур, а также строения, которые подвержены агрессивным условиям окружающей среды;

- машиностроение. Из низколегированных сталей здесь выполняются элементы несущих каркасов грузовых автомобилей, а также лонжероны легковых транспортных средств;

- вагоностроение. Конструкция вагонов содержит балки, которые как раз выполняются из низколегированных марок стали. Они способны выдерживать большие нагрузки, устойчивы к вибрации, а также имеют высокую прочность, что позволяет таким вагонам выдерживать крупные грузы;

- мостостроение.

Устойчивость к коррозии, способность выдерживать угловые нагрузки и давление делает эту марку стали необходимой для возведения мостовых сооружений;

Устойчивость к коррозии, способность выдерживать угловые нагрузки и давление делает эту марку стали необходимой для возведения мостовых сооружений; - нефтегазовая промышленность. В процессе возведения магистральных путепроводов сталь должна обладать прочностью на изгиб, чтобы выдерживать неравномерную нагрузку, оказываемую трубными конструкциями.

Также эту марку стали активно используют в химической промышленности и приборостроении.

Низколегированная сталь: особенности, классификация, маркировка

- Главная >

- Блог >

- Низколегированная сталь: особенности, классификация, маркировка

06.02.2023

Время чтения: 10 минут

Редакция сайта VT-Metall

Сохранить статью:

Что это такое? Низколегированная сталь – это железоуглеродистый сплав, в который с целью улучшения его физических свойств добавлены в небольшом количестве (до 2,5 %) определенные элементы, чаще всего весьма распространенные и не слишком дорогие.

Какой она бывает? Существует несколько видов такой стали. Классифицируют их по различным параметрам, но основными считаются два: качество материала и его химический состав, полученный в результате введения тех или иных легирующих элементов.

Вопросы, рассмотренные в материале:

- Преимущества низколегированных типов стали

- Критерии качества НЛС

- Влияние легирующих элементов на свойства НЛС

- Классификация НЛС

- Маркировка низколегированной стали

- Варианты обработки низколегированной стали

- Сварка НЛС

- Применение низколегированной стали

Преимущества низколегированных типов стали

Содержание легирующих элементов в такой стали относительно невысоко, однако даже в малых концентрациях добавки позволяют в разы улучшить некоторые характеристики металла (предел текучести, износостойкость, сопротивляемость механическому старению) в сравнении с обычными углеродистыми сплавами.

Наличие легирующих элементов в составе сплава кратно повышает его коррозионную стойкость. К примеру, сетка мясорубки, через отверстия которой выходит нарубленный ножами фарш, обычно выполнена именно из низколегированной стали. При относительно невысокой стоимости такой металл не покрывается пятнами ржавчины уже через несколько недель эксплуатации, как это происходит с обычными углеродистыми сплавами, из которых изготовлены, к примеру, простые гвозди.

Востребованность низколегированной стали (НЛС) обусловлена ее свойствами – такие сплавы отличает хорошая обрабатываемость, устойчивость к воздействию низкой температуры и значительно меньшая склонность к холодному растрескиванию, чем у обычных углеродистых. Закаленному низколегированному стальному сплаву присущи высокая прочность, ударная вязкость и твердость. Степень раскисления металла может быть различной, но наиболее популярны спокойные разновидности НЛС.

Критерии качества НЛС

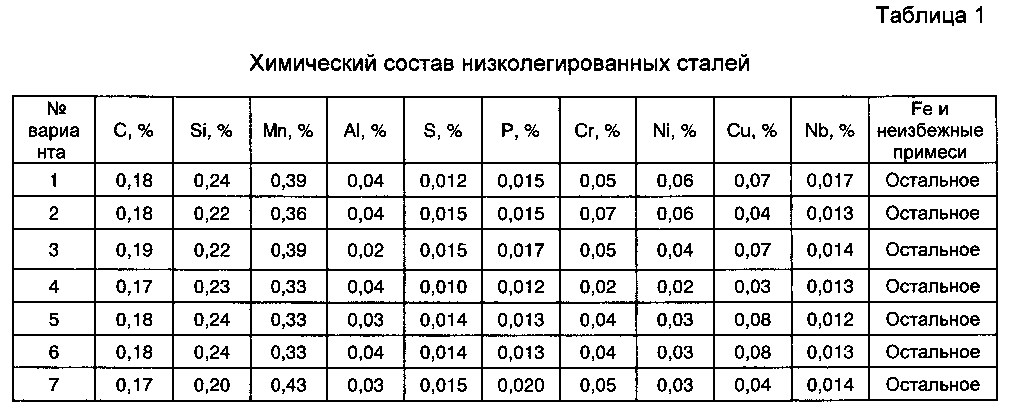

Физические характеристики низколегированных марок стали в значительной степени обусловлены процентной долей таких вредных примесей, как сера, от концентрации которой напрямую зависит ломкость металла, и фосфор.

В высококачественных стальных сплавах содержание примесей не должно по весу превышать 0,02–0,03 %, а сталь обыкновенного качества может содержать до 0,05 % серы и фосфора. Высокое качество, например, раритетных советских сверл, сохраняющееся, несмотря на многолетнее использование для сверления даже толстого металла, обусловлено именно крайне высокой степенью очистки сплава от серы.

Получить стальной сплав, полностью очищенный от примеси серы, к сожалению, можно исключительно в лаборатории.

Благодаря развитию металлургических технологий в наши дни сталь с высоким содержанием вредных примесей используется в промышленности все реже. Низколегированные типы стали, согласно нормам ГОСТ 19281–2014, выпускаются в виде толстых листов, универсального широкополосного проката или рулонов. Для нужд судостроительной промышленности НЛС выпускают в тонких или толстых листах, широких отрезах и фасонных заготовках.

Также из низколегированной стали изготавливается прокат периодического профиля классов А и Ап для армирования сборных железобетонных конструкций и монолитного железобетона согласно ГОСТ 5781-82 и 10884-94.

Влияние легирующих элементов на свойства НЛС

Общая процентная доля легирующих элементов в стальных сплавах должна составлять не более 2,5 % (по некоторым источникам – 5 %). Сказанное не относится к углероду, который к таким добавкам не относится.

Вводя в расплав те или иные металлы, можно добиться улучшения отдельных характеристик стали. Легирование производят с помощью добавления:

- ванадия – улучшает структуру металла, делая его более однородным и не позволяя расслаиваться в ходе термической обработки и пластического деформирования;

- молибдена – делает сплав жаростойким и жаропрочным;

- ниобия – сплав становится более прочным;

- вольфрама – соединяясь с азотом, повышает теплопроводность металла;

- титана – повышает износостойкость стали;

- никеля и кремния – делают металл более упругим и повышают его ударную вязкость;

- марганца – увеличивает прочность без ухудшения пластичности;

- алюминия – уменьшает образование окалины;

- хрома – делает сплав более твердым, прочным и устойчивым к коррозии;

- кобальта – не только повышает пластичность и прочность стального сплава, но и улучшает его магнитные свойства.

Рекомендуем статьи

- Чем отличаются металлы от неметаллов: физические и химические свойства

- Сталь Х12МФ: характеристики, состав, производство

- Как полировать сталь: промышленные и бытовые методы обработки

Виды стали, легированные кобальтом, неслучайно часто используют для изготовления сверл и фрез самого высокого качества – такие инструменты отличаются долговечностью и стойкостью к нагрузкам на излом. Выдающиеся характеристики – причина более высокой стоимости, чем у изделий из быстрорежущих типов стали.

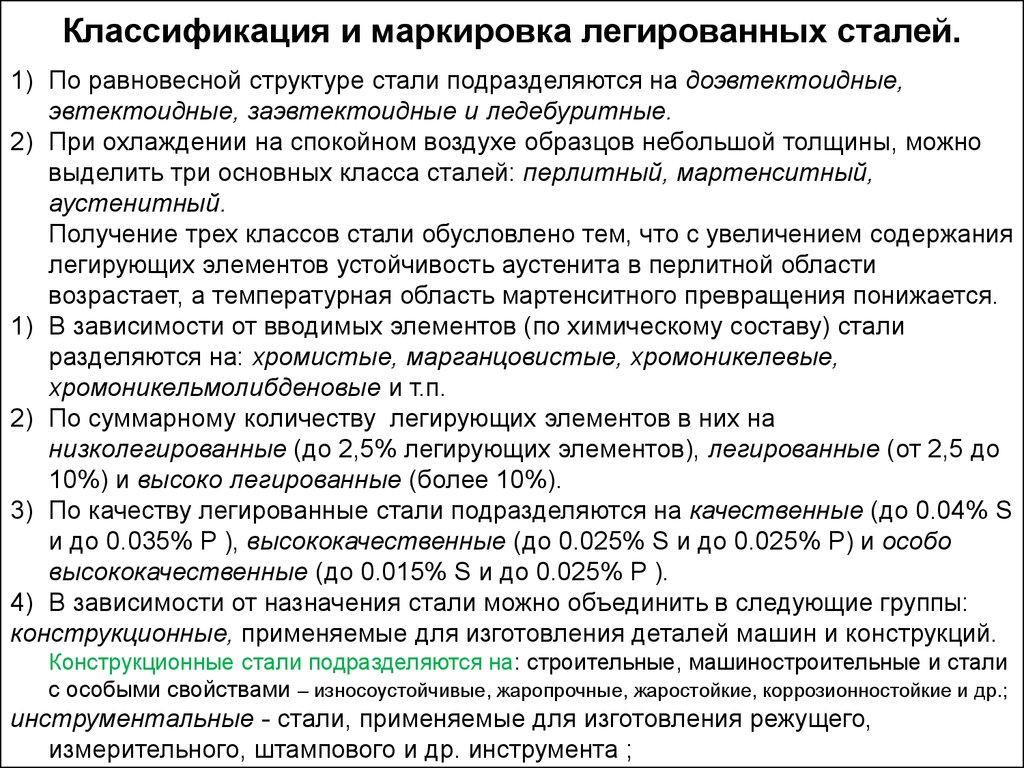

Классификация НЛС

Существует несколько вариантов классификации НЛС, в основе которых лежат:

- химический состав (введенные в состав легирующие добавки) – сталь может быть никелевой, хромоникелевой, молибденовой, хромомолибденовой и т. д.;

- термическая обработка – НЛС может быть закаленной и отпущенной (мартенситной), нормализованной и отпущенной, отожженной и т.

д.;

д.; - свариваемость.

Видов низколегированной стали огромное множество, что обусловлено разнообразием вариантов соотношения в сплаве легирующих добавок и режимов термообработки.

Сказанное выше объясняет наличие определенных «нахлестов», которые можно обнаружить в представленной выше классификации НЛС. Специалисты предпочитают разделять такие сплавы на четыре категории:

Низколегированные мартенситные стали

Высокую прочность такой низколегированной стали (ее еще называют улучшаемой) дополняют минимальный предел текучести 690 МПа, хорошая ударная вязкость, пластичность, коррозионная стойкость и свариваемость. Сплавы этой группы широко используют для выпуска плит, листового металла, прутка, профилированного проката и поковок. Из низколегированных мартенситных типов стали изготавливают ответственные элементы крупногабаритных металлоконструкций, землеройную, шахтную технику и т. д.

Среднеуглеродистые высокопрочные типы стали

Конструкционные виды стали этой группы обладают очень высокой прочностью в сочетании с минимальным пределом текучести, достигающим 1 380 МПа.

Шарикоподшипниковые типы стали

Для изготовления подшипников используют сплавы высокой твердости с углеродистостью порядка 1 %. Содержание 0,4–1,65 % хрома придает металлу хорошую прокаливаемость при охлаждении маслом. Низколегированная сталь, содержащая 0,1–0,2 % углерода, применяется реже, так как поверхностным слоям приходится придавать необходимую твердость с помощью цементации, что значительно усложняет технологический процесс.

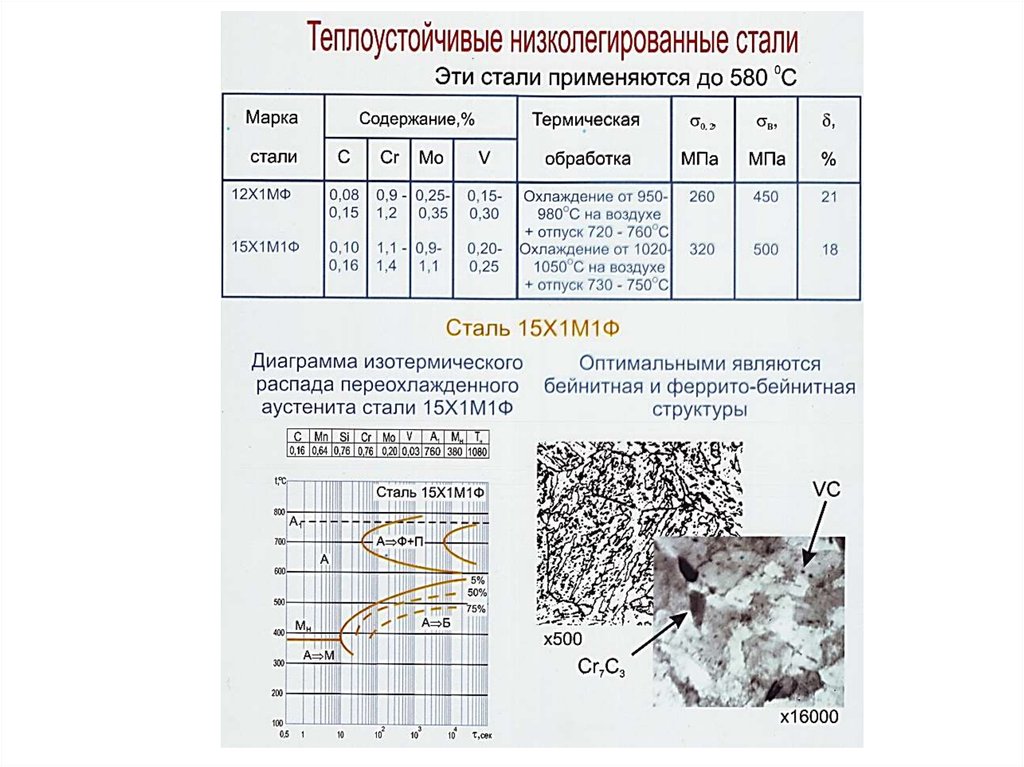

Хромомолибденовые теплостойкие виды стали

Содержание хрома в таких сплавах колеблется от 0,5 до 9 %, молибдена – от 0,5 до 0,1 %, а углеродистость не превышает 0,2 %. Для улучшения характеристик металла используют нормализацию с отпуском, закалку с отпуском или отжиг. Из хромомолибденовых типов стали изготавливают детали нефтегазового, химического, атомного оборудования, трубы, теплообменники и сосуды высокого давления.

Для улучшения характеристик металла используют нормализацию с отпуском, закалку с отпуском или отжиг. Из хромомолибденовых типов стали изготавливают детали нефтегазового, химического, атомного оборудования, трубы, теплообменники и сосуды высокого давления.

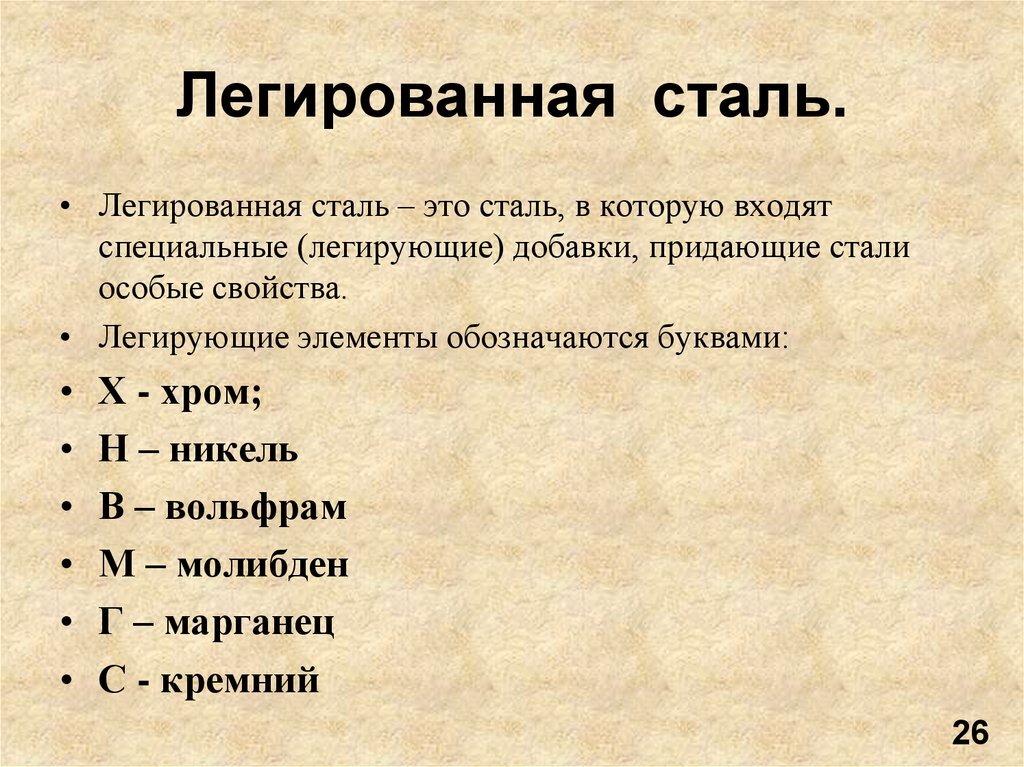

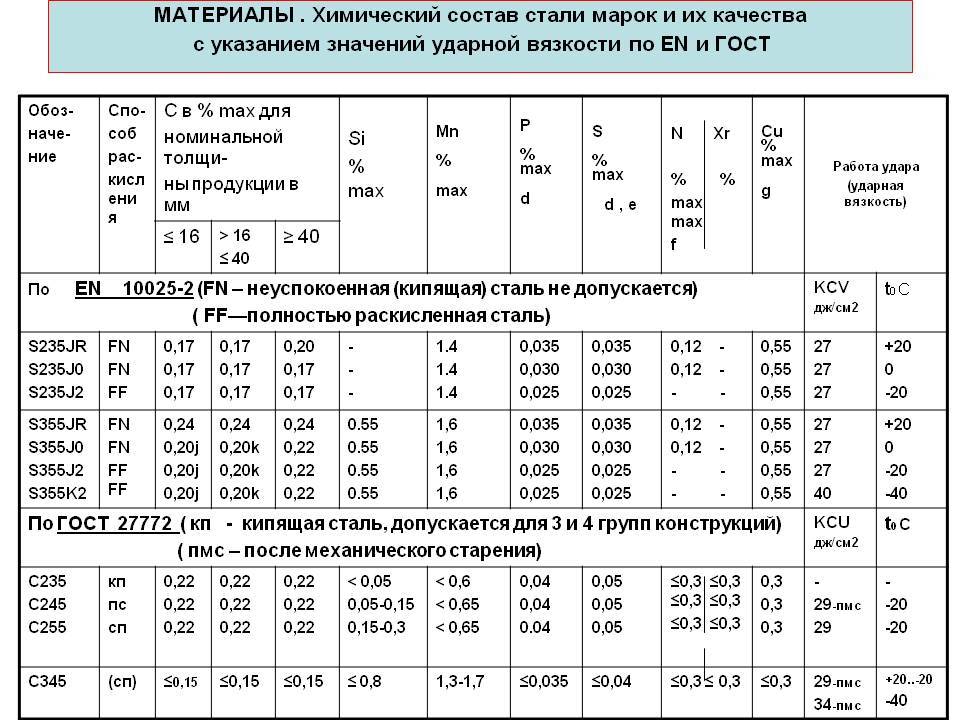

Маркировка низколегированной стали

Низколегированные стали (согласно ГОСТ) маркируются буквенными обозначениями и цифровыми индексами. Для обозначения легирующих элементов пользуются следующими буквами кириллицы:

Маркировка начинается цифровым обозначением содержания углерода в сотых долях процента, если числовое обозначение отсутствует – углеродистость сплава выше 1 %. Далее цифрами обозначают процентную долю легирующих элементов. Если содержание добавки менее 1 %, цифру не ставят. К примеру, в стальном сплаве марки 18ХГТ содержится 0,18 % углерода, а содержание хрома, марганца и титана для каждого элемента ≤ 1 %.

Первыми буквами в маркировке обозначают сортамент, к примеру, магнитные, хромистые или нержавеющие типы стали – это Ж, Х или Е. Буквы С – хромоникелевые сплавы с выраженной коррозионной стойкостью, Р – быстрорежущие виды стали, Ш – шарикоподшипниковые, А – автоматные, Э – электротехнические, а Л – литейные. К примеру, АС35Г2 – маркировка автоматной стали, легированной свинцом, содержащей 0,35 % углерода и около 2 % марганца.

Буквы С – хромоникелевые сплавы с выраженной коррозионной стойкостью, Р – быстрорежущие виды стали, Ш – шарикоподшипниковые, А – автоматные, Э – электротехнические, а Л – литейные. К примеру, АС35Г2 – маркировка автоматной стали, легированной свинцом, содержащей 0,35 % углерода и около 2 % марганца.

Буквами ТО или Н обозначают типы стали, механические характеристики которых были улучшены, соответственно, термической обработкой или нагартовкой. ГОСТ и специализированная справочная литература содержат точное описание химического состава тех или иных сплавов.

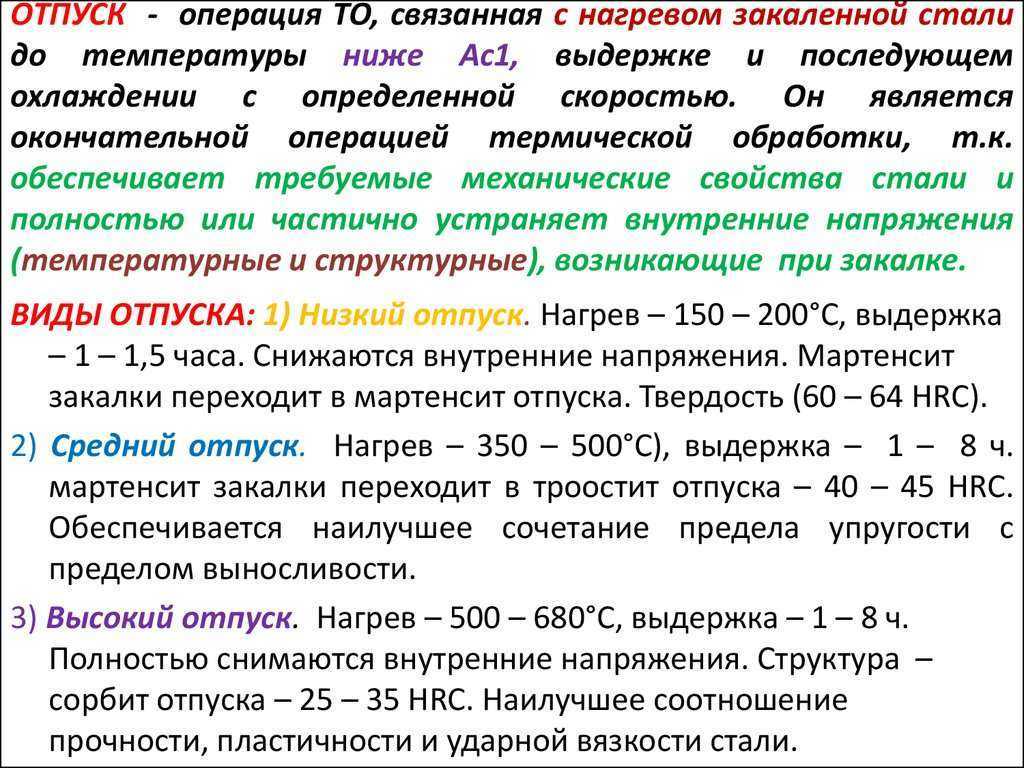

Варианты обработки низколегированной стали

Для того чтобы повысить прочность, пластичность, коррозионную стойкость и устойчивость к воздействию отрицательной температуры, низколегированные типы стали могут подвергаться термообработке – закалке с отпуском. Для снятия остаточных напряжений и снижения твердости сварных швов в конструкциях используется отпуск при температуре около +645 °C.

Режим обработки подбирается в зависимости от назначения, конструкции изделий и химического состава сплава. Такая обработка требуется, к примеру, при изготовлении труб, подвергающихся в ходе эксплуатации действию давления, высокой температуры и агрессивных веществ.

Такая обработка требуется, к примеру, при изготовлении труб, подвергающихся в ходе эксплуатации действию давления, высокой температуры и агрессивных веществ.

Часто для обработки НЛС пользуются термомеханическими методами – холодным пластическим деформированием с последующим отжигом. Ковка позволяет добиться необходимой мелкозернистости, а отжиг приводит к рекристаллизации и формирует мелкодисперсную структуру. С помощью таких комбинированных технологий можно избавиться даже от мельчайших неоднородностей в кристаллической решетке металла и снизить его хрупкость.

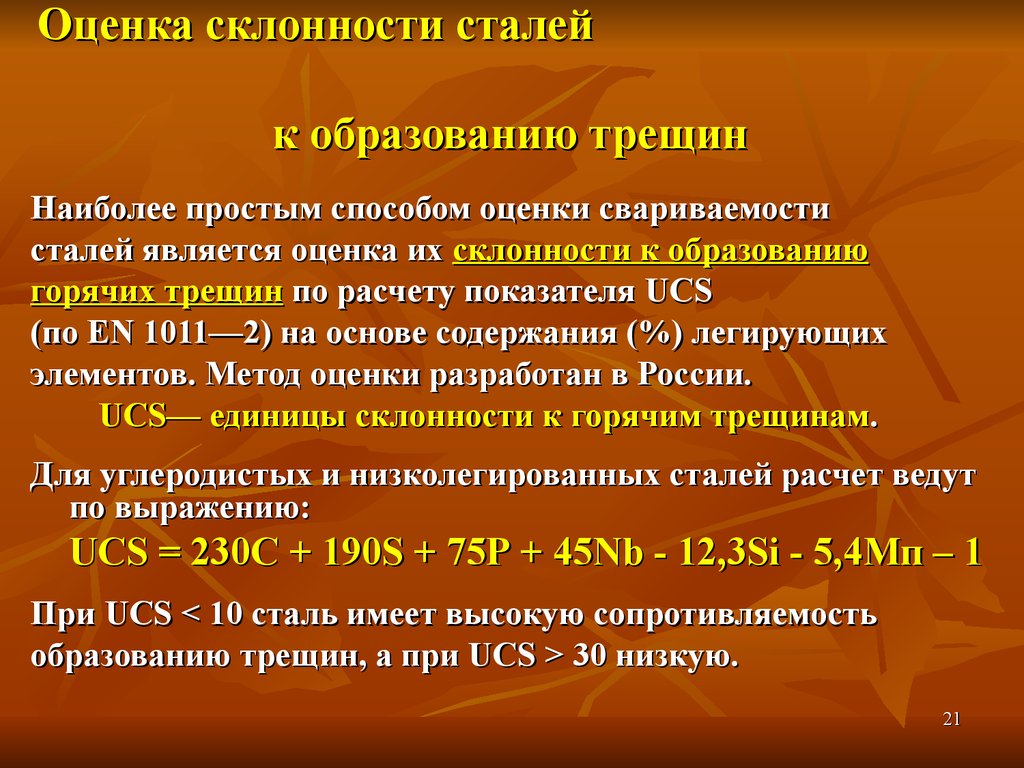

Сварка НЛС

Детали из низколегированной стали хорошо поддаются сварке в силу своих физико-химических характеристик, обусловленных содержанием углерода около 0,2 % и легирующих элементов до 2,5 %.

Содержание кремния (около 1,05 %) делает металл прочным и упругим, однако большое количество образующегося при сварке шлака может затруднять процесс. Наличие в составе сплава марганца (около 1,7 %) повышает закаливаемость, но также осложняет сваривание заготовок. Присутствие других легирующих элементов, таких как молибден, хром и ванадий, не лучшим образом сказывается на прочности сварных соединений.

Присутствие других легирующих элементов, таких как молибден, хром и ванадий, не лучшим образом сказывается на прочности сварных соединений.

Хорошая закаливаемость низколегированных типов стали – причина, по которой их чаще всего приходится сваривать в нагретом состоянии или посредством нежесткого режима термической обработки (в противном случае возможна только контактная точечная сварка). При использовании инвертора необходимо выставлять ток примерно на 12,5 % ниже, чем для обычных низкоуглеродистых сплавов. При этом необходимо прилагать к стержню электрода большее усилие (приблизительно на 30), чем для работы с обычным металлом.

Для сварки низколегированных типов стали можно использовать электродуговую, точечную и газовую сварку. Для сваривания деталей с помощью инвертора рекомендуется использовать электроды Э-50А, а для работы газовой сваркой применять присадочную проволоку.

Оптимальный метод для сваривания деталей из низколегированной стали – ручная электродуговая сварка, которую можно использовать с металлом любой толщины и при любой температуре окружающего воздуха. В процессе соединения элементов конструкций из НЛС посредством сварки возможно формирование горизонтальных, вертикальных и потолочных швов.

В процессе соединения элементов конструкций из НЛС посредством сварки возможно формирование горизонтальных, вертикальных и потолочных швов.

Применение низколегированной стали

Благодаря высоким эксплуатационным характеристикам НЛС широко применяют для:

- Изготовления сварных металлоконструкций в производстве автомобилей, станков, ж/д вагонов и в тяжелом сельскохозяйственном машиностроении.

- Производства оборудования для нефтедобывающей промышленности. Вследствие применения НЛС снижается масса элементов конструкции, сокращаются затраты металла и труда, а значит, и стоимость готовой продукции.

- Сооружения конструкций, подвергающихся при эксплуатации переменным динамическим нагрузкам и перепадам температуры.

- Производства паровых турбин – используются термостойкие сплавы с легирующими добавками (молибден, молибден и хром, хром, молибден и ванадий), которые также придают металлу устойчивость к серьезным пневмонагрузкам.

- Строительства трубопроводов – трубы из низколегированной стали, содержащей хром, кремний и марганец, обладают высокой прочностью, упругостью и эффективно сопротивляются упругой деформации.

При производстве металлопроката, предназначенного для эксплуатации в широком диапазоне температуры (от -70 до +450 °C), широко применяются НЛС марки 09Г2С и аналогичные сплавы. Такой металл используется для изготовления паровых котлов, емкостей и аппаратов высокого давления, элементов ответственных сварных металлоконструкций для химической, нефтедобывающей и нефтеперерабатывающей промышленности, судостроения, машиностроения и т. д.

Также из таких типов стали производят бесшовные горячекатаные и электросварные трубы большого диаметра и контейнеры для перевозки тяжелых грузов.

Благодаря описанным особенностям низколегированные типы стали пользуются постоянно растущим спросом – с 1955-го по 1970-й их выплавка выросла примерно на 1 600 %! Из всего объема производимой в мире стали порядка 13 % приходится именно на НЛС.

Читайте также

10.03.2023

Литье в кокиль: преимущества и недостатки, сфера применения, описание процесса

Подробнее

09.03.2023

Как эффективно убрать ржавчину с металла: механические и химические способы

Подробнее

08.03.2023

Гриндер своими руками: нюансы изготовления

Подробнее

07.03.2023

Виды гидравлических прессов, применяемых на производстве

Подробнее

28.02.2023

Плавление латуни в различных условиях

Подробнее

27.02.2023

Пассивация: способ защиты от коррозии

Подробнее

24.02.2023

Пайка металлов: описание технологии

Подробнее

22.02.2023

Охлаждение при закалке металла: принципы и методы

Подробнее

Литье металлов под давлением | Низколегированная сталь MIM

Низколегированные стали обычно используются для конструкционных применений. Они идеально подходят для применений, требующих твердости и прочности.

Узнайте больше о конкретных низколегированных сталях, идеально подходящих для производства MIM:

MIM-4605 (спеченный)

MIM 4605 (как спеченный) обладает исключительными прочностными характеристиками, а также хорошей пластичностью благодаря обработке MIM, через которую он проходит. Это используется в самых разных отраслях, включая автомобилестроение, потребительские товары и ручной электроинструмент.

MIM-4605 (закалка и отпуск, высокая твердость)

MIM 4605 (закалка и отпуск, высокая твердость) представляет собой низколегированную сталь, в состав которой входят углерод, никель и молибден. Термическая обработка закалкой и отпуском — это процесс, который обеспечивает различные свойства прочности и износостойкости, а высокая твердость указывает на окончательную твердость, которая достигается в процессе.

MIM-4605 (закалка и отпуск, низкая твердость)

MIM 4605 (закалка и отпуск, низкая твердость) представляет собой низколегированную сталь, в состав которой входят углерод, никель и молибден. Термическая обработка закалкой и отпуском — это процесс, который обеспечивает различные свойства прочности и износостойкости, а высокая твердость указывает на окончательную твердость, которая достигается в процессе.

МИМ-2,5% SiFe

MIM 2,5% SiFe представляет собой низколегированную сталь с содержанием кремния. Это закаливаемая сталь, обладающая хорошими магнитными свойствами, прочностью на растяжение, твердостью, износостойкостью и повышенной прочностью пружинной стали.

MIM-Fe50%Ni (спеченный)

MIM-Fe-50%Ni обладает высокой магнитной проницаемостью и низким коэрцитивным полем, которые являются отличительными магнитными свойствами этого сплава.

MIM-Fe-3%Si (спекшийся)

MIM-Fe-3%Si демонстрирует низкие потери в сердечнике и высокое электрическое сопротивление в приложениях переменного и постоянного тока (например, соленоиды, якоря, реле).

МИМ-К1 (спеченный)

MIM-K1 (в виде спеченного сплава) — это специальный сплав, обеспечивающий очень высокую износостойкость, стойкость к сильному истиранию, быстрое затвердевание и низкое трение при контакте металла с металлом.

МИМ-К3 (термически обработанный)

MIM-K3 (термообработанный) представляет собой специальный сплав Mo-Fe, который обладает улучшенными усталостными свойствами по сравнению со многими другими стальными сплавами, сохраняя при этом хорошие прочностные характеристики.

Испытание низколегированной стали | Портативный тестер низколегированной стали

за 5-10 секунд с помощью Bruker XRF Steel Tester Gun!

Низколегированные стали определяются как стали с комбинированным содержанием сплавов C, Mn, Cr, Ni, Mo, B, V и Si менее 10%. Испытания низколегированной стали на элементный состав в основном связаны с их количественной оценкой. Отправьте Bruker Inc. сообщение прямо сейчас, чтобы узнать, как наши передовые и надежные портативные тестеры XRF могут решить аналитические задачи вашей отрасли!

Упомянутые выше легирующие добавки улучшают прочность и твердость низколегированных сталей по сравнению с углеродистыми сталями и даже нержавеющими сталями (пока температура остается значительно ниже 400°C). Низколегированные стали используются в качестве конструкционных материалов на химических, нефтехимических и электроэнергетических предприятиях и имеют ряд применений в технологических сосудах под давлением, несущих конструкциях, автомобильных деталях, недорогих аэрокосмических деталях, трубах и недорогих режущих инструментах. . Особой категорией низколегированных сталей являются хромомолибденовые или хромомолибденовые (хромомолибденовые стали). Эти стали, имеющие маркировку 41** по классификации AISI/SAE, имеют 1-9% Cr и 0,5-1% Mo. Они с большим успехом используются в нефтехимии и электроэнергетике благодаря хорошей ползучести и стойкости к высоким температурам.

. Особой категорией низколегированных сталей являются хромомолибденовые или хромомолибденовые (хромомолибденовые стали). Эти стали, имеющие маркировку 41** по классификации AISI/SAE, имеют 1-9% Cr и 0,5-1% Mo. Они с большим успехом используются в нефтехимии и электроэнергетике благодаря хорошей ползучести и стойкости к высоким температурам.

Что касается стального лома, то низколегированный лом обычно не является таким уж ходовым товаром, поскольку концентрация ценных металлов в нем невелика: различия в стоимости между различными марками легированной стали невелики, а сталелитейные заводы предъявляют жесткие требования к составу лома так как качество продукции зависит от качества сырья. Базовые марки стали более совместимы с наличием «бродячих» элементов, но изготовление специальных марок стали исключительно из лома легированной стали требует тщательной сортировки и подготовки металла. Свяжитесь с Bruker Inc. прямо сейчас, чтобы узнать, как наши портативные XRF-анализаторы могут упростить ваши задачи по анализу легированной стали.

Медь и олово обычно встречаются только в старом ломе, где они могут присутствовать либо в чистом виде, либо в сочетании со стальными частями. Хром, никель и молибден невозможно проверить визуально, поэтому требуется точный тест состава. Ниже приведены пределы суммы штрафа для бродячих элементов, которые могут привести к обесцениванию лома из низколегированной стали.

Испытание низколегированных сталей на наличие «следовых» и «бродячих» примесей

Наличие нежелательных, но устойчивых «бродячих» примесей приводит к упрочнению и упрочнению стали с соответствующей потерей пластичности. Например, Mo и Cr в сверхнизкоуглеродистой стали повысят ее сопротивление горячей деформации, что потребует больших нагрузок при прокатке. Присутствие Sn и As отрицательно повлияет на кинетику рекристаллизации при отжиге некоторых холоднокатаных марок стали и потребует повышения температуры отжига. Cu, часто присутствующая в количестве 0,2% или выше, имеет тенденцию вызывать поверхностные дефекты в виде окалины и растрескивания. Ni, присутствующий в равном количестве, может уменьшить эффект Cu, но Sn и As увеличат его. Например, когда в сталь, содержащую 0,22% меди, добавляется всего 0,05% Sn, возникает тенденция к растрескиванию. Более того, посторонние включения также влияют на последующую обработку стали и конечные свойства стали, иногда вызывая охрупчивание границ зерен даже в низколегированных конструкционных сталях, что может по-разному проявляться в виде растрескивания, вызванного напряжением, снятием напряжения или усталостью, разрушением при ползучести и т. д. . На этом перечень неприятностей, вызываемых примесями, не заканчивается, и они могут усугубляться термической обработкой при обработке стали.

Ni, присутствующий в равном количестве, может уменьшить эффект Cu, но Sn и As увеличат его. Например, когда в сталь, содержащую 0,22% меди, добавляется всего 0,05% Sn, возникает тенденция к растрескиванию. Более того, посторонние включения также влияют на последующую обработку стали и конечные свойства стали, иногда вызывая охрупчивание границ зерен даже в низколегированных конструкционных сталях, что может по-разному проявляться в виде растрескивания, вызванного напряжением, снятием напряжения или усталостью, разрушением при ползучести и т. д. . На этом перечень неприятностей, вызываемых примесями, не заканчивается, и они могут усугубляться термической обработкой при обработке стали.

Металлургия разработала различные комплексные способы решения проблем, вызванных посторонними примесями. Эти методы в каждом случае зависят от точного знания того, какие из соответствующих элементов присутствуют, что возвращает нас к нашему вопросу об эффективных испытаниях низколегированной стали с помощью анализатора Bruker.

Впрочем, её избыточное содержание негативно сказывается на качестве – метал начинает налипать на смежные конструкции;

Впрочем, её избыточное содержание негативно сказывается на качестве – метал начинает налипать на смежные конструкции; Устойчивость к коррозии, способность выдерживать угловые нагрузки и давление делает эту марку стали необходимой для возведения мостовых сооружений;

Устойчивость к коррозии, способность выдерживать угловые нагрузки и давление делает эту марку стали необходимой для возведения мостовых сооружений;

д.;

д.;