Что такое отжиг стали – 2.2. Отжиг стали

alexxlab | 11.04.2020 | 0 | Разное

2.2. Отжиг стали

Режим термической обработки включает в себя следующие составляющие: скорость нагрева, температуру нагрева, продолжительность выдержки, скорость охлаждения.

Скорость нагрева выбирается в зависимости от теплопроводности стали (химического состава) и формы детали. Если теплопроводность стали высокая, то и скорость нагрева может быть больше. При этом следует иметь в виду, что у большинства легированных сталей теплопроводность ниже, чем у углеродистых, и быстрый нагрев может привести в них к возникновению напряжений и трещин. Заготовки или детали простой формы по той же причине можно греть быстрее, чем сложной.

Температура нагрева зависит от состава стали и вида термообработки. Для углеродистых сталей она может быть определенна по диаграмме Fe3C, для легированных приводится в справочниках. Отметим, что для каждой стали при определенном виде термообработки эта температура величина постоянная.

Продолжительность выдержки зависит главным образом от размеров деталей и условий нагрева. При нагреве деталей в газовых или электрических печах выдержка обычно назначается из расчета 1,5-2 мин. на 1мм максимальной толщины детали (при условии что детали в печи не соприкасаются друг с другом). При нагреве в жидких средах (например, в соляных ваннах), где условия теплообмена очень высоки, продолжительность выдержки берется

10-15 сек. на 1мм толщины.

Скорость охлаждения обычно задают охлаждающей средой (охлаждение в печи, на воздухе, в масле, в воде, в специальных средах).

Режим термической обработки удобно задавать графиком в координатах температура-время (см.рис.9).

2.2. Отжиг стали

В процессе отливки, прокатки или ковки стальные заготовки охлаждаются неравномерно, что приводит к неоднородности структуры и свойств, возникновению внутренних напряжений. При затвердевании отливок кроме того возможно появление внутри кристаллитной ликвации (химической неоднородности по сечению зерна). В сварных соединениях также наблюдаются неоднородности структуры, свойств и внутренние напряжения.

Для устранения различного рода структурных неоднородностей проводят отжиг.

Различают несколько видов отжига различающихся по технологии выполнения и цели. Для измельчения зерна перегретой стали, снижения твердости и улучшения обрабатываемости резанием применяют полный, неполный, изотермический отжиги и отжиг на зернистый перлит. Для уменьшения внутреннего напряжения, снижения твердости, повышения пластичности и изменения формы зерен холоднодеформированного металла применяют рекристаллизационный отжиг. Для устранения внутрикристаллитной ликвации в легированных сталях – высокотемпературный диффузионный отжиг.

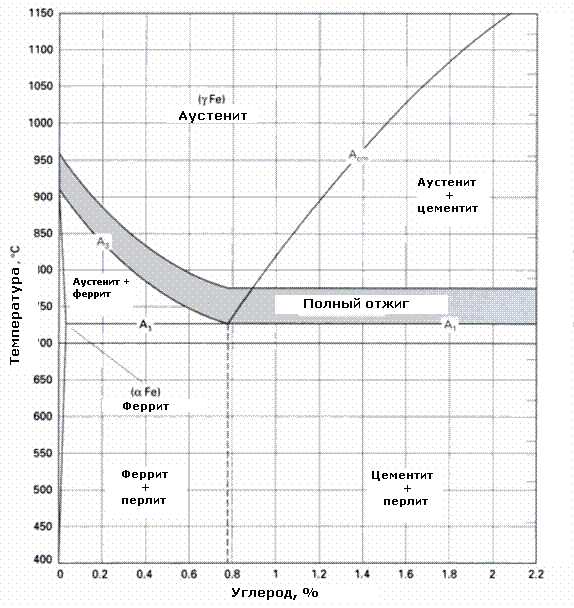

Температурные интервалы основных видов отжига для углеродистых сталей представлены на рис.10.

Полный отжиг проводится для доэвтектоидных и эвтектоидных сталей. Температура нагрева на 30-500 выше А3, т.е. структуру полностью переводят в аустенитное состояние. После выдержки сталь медленно охлаждают в печи. Скорость охлаждения углеродистых сталей 100-150 0/час, легированных – 30-40 0/час. Структура стали после полного отжига получается феррито-перлитная, т.е. такая, как по диаграмме Fe-C.

Неполный отжиг проводят практически для инструментальных заэвтектоидных сталей, только в том случае, если в структуре нет цементита по границам зерен (сетка цементита). Если есть сетка цементита, то для ее устранения применяют нормализацию, что будет рассмотрено ниже. Температура нагрева на 30-500 выше А1 (750-7800). При нагреве структура будет состоять из аустенита и цементита, после медленного охлаждения из перлита и цементита.

Изотермический отжиг проводят с той же целью, что и полный, но время на его проведение требуется меньше (см.рис.11). После нагрева до температуры на 30-500 выше А1, выдержке для выравнивания температуры по сечению, сталь подстуживают немного ниже А1 (650-7000) и выдерживают при этой температуре до полного распада аустенита на феррит и перлит, дальнейшее охлаждение с любой скоростью.

В отличие от других видов отжига здесь распад аустенита проходит не при непрерывном охлаждении, а в изотермических условиях (при постоянной температуре). Проводить такой отжиг проще, т.к. контролировать температуру легче, чем скорость охлаждения.

Изотермический отжиг обычно применяют для легированных сталей обладающих высокой устойчивостью аустенита (кривая изотермического распада сильно сдвинута вправо). Такой отжиг можно применять только для мелких заготовок, у которых температура по сечению выравнивается сравнительно быстро.

Отжиг на зернистый перлит проводят с целью улучшить обрабатываемость резанием за счет снижения твердости при переводе пластинчатого перлита в зернистый. Такой отжиг применяют для эвтектоидной и заэвтектоидных сталей (при отсутствии сетки цементита).

Отжиг проводят по одному из следующих режимов:

1. Нагрев на 20-300 выше А1, выдержка 3-5 часов, медленное охлаждение

2. Нагрев до тех же температур с небольшой выдержкой, охлаждение до 6000, снова нагрев до 740-7500 и снова охлаждение до 6000. Такие циклы нагрева и подстуживания повторяют 2-4 раза, т.е. проводят как бы покачивание температуры стали около А1. Поэтому такой отжиг называют еще маятником отжигом. Графически режим маятникового отжига представлен на рис.12. Общая продолжительность по второму режиму меньше, чем по первому

Почему при таком отжиге цементит изменяет форму от пластинки до сферы? Представим себе пластинку цементита в аустените. По краям этой пластинки радиус кривизны мал (0,5 толщины пластины), а по плоскости бесконечно большой. Там, где радиус кривизны мал, углерод легче переходит из цементита в аустенит, т.е. концентрация углерода у краев пластины будет повышаться. За счет диффузии концентрация углерода в аустените выравнивается атомы углерода будут переходить от края пластины к плоской части и там выделяться в виде цементита. Процесс идет пока вся пластина не превратится в сферу.

Отжиг рекристаллизационный применяют для снижения прочности, твердости, повышения пластичности и устранения вытянутости зерен после холодной пластической деформации (например, промежуточные отжиги при волочении проволоки). Такому отжигу подвергают малоуглеродистые стали, так как высокоуглеродистые стали в холодном состоянии деформируются плохо и их такой обработке практически не подвергают.

Нагрев при этом отжиге проводят ниже температуры А1 до 600-7000 с последующим охлаждением в печи или на воздухе. При этом временное сопротивление разрыву (высокое после деформации) снижается, а пластичность растет. Схема изменения формы зерен в процессе холодной пластической деформации и последующего рекристаллизационного отжига приведена на рис.13.

Нормализация заключается в нагреве стали на 30-500 выше критических температур А3 и Асм(см.рис.3) с последующим охлаждением на воздухе.

Цель нормализации доэвтектоидных конструкционных сталей несколько повысить прочность (по сравнению с прочностью после отжига) за счет измельчения структурных составляющих (феррита и перлита).

Цель

нормализации заэвтектоидных

инструментальных сталей – устранить

цементитную сетку по границам перлитных

зерен и тем самым предотвратить

повышенную хрупкость стали при

последующей закалке. Структура таких

сталей после охлаждения на воздухе из

аустенитной области (выше А

2.4. Закалка стали

Закалка – вид термической обработки состоящий в нагреве стали до определенных температур (доэвтектоидных на 30-400 выше А3, заэвтектоидных на 30-400выше А1), выдержке и быстром охлаждении, со скоростью более верхней критической.

Цель закалки – повысить твердость, прочность, износоустойчивость.

Скорость охлаждения при закалке обычно задают охлаждающей средой (вода, масло, специальные среды). Верхняя критическая скорость закалки сильно зависит от содержания углерода (см.рис.1.5.) и легирующих элементов. Малоуглеродистые стали (<0,25%С) обычно закалке не подвергаются, так как Vвкз у них настолько велика, что не достигается даже при охлаждении в воде. Изменение структуры углеродистых сталей при закалке представлено в табл.1.

Таблица 1

Изменение структуры стали при закалке

Марки стали | Структура до закалки | Структура при нагреве | Структура после охлаждения

|

15-25 | Ф+П | А | С или Т |

30-60 | Ф+П | А | М |

Ф+П, П | А | М+Аост. | |

У9-У13 | С (Ф+Ц) | А+Ц | М+Аост.+Ц |

Используются несколько способов закалки, которые классифицируются по методу охлаждения.

Закалка в одном охладителе (воде или масле)

Наиболее простой и распространенный способ. Однако, некоторые стали при охлаждении в воде склонны к возникновению трещин. При охлаждении в масле скорость охлаждения меньше, но многие стали при таком охлаждении не закаливаются (скорость охлаждения меньше Vвкз и мартенсит не образуется).

Закалка в двух охладителях (через воду в масло)

При этом методе в верхнем интервале температур скорость охлаждения велика, но сталь достаточно пластична и значительных напряжений не возникает. В области же мартенситного превращения (ниже 3000) скорость охлаждения при переносе детали в масло значительно меньше, что практически исключает образование трещин. Твердость при таком методе закалки такая же, как при закалке в воде.

Ступенчатая закалка заключается в том, что после нагрева детали переносят в печь-ванну с расплавом щелочей (обычно КОН+NaOH). Нагретую до температуры немного выше начала образования мартенсита (350-4000), выдерживают небольшое время для выравнивания температуры по сечению, а затем охлаждают в масле или на воздухе.

Твердость после такой закалки такая же, как и в предыдущих способах, но напряжения и вероятность образования трещин еще меньше.

Ступенчатая закалка применяется только для мелких изделий (до 10мм) из углеродистых сталей. Для более крупных деталей ее не применяют, так как в расплаве щелочей скорость охлаждения внутри детали мала.

Для легированных сталей, обладающих высокой устойчивостью переохлажденного аустенита, такую закалку применять нецелесообразно, так как они обычно хорошо закаливаются в масле, которое достаточно медленно охлаждает при температурах образования мартенсита.

Изотермическая закалка проводится так же как и ступенчатая, но в расплаве щелочей детали выдерживают более длительное время (до полного распада аустенита на бейнит). При этом существенных напряжений не возникает, но твердость получается ниже, чем при других способах закалки. Преимуществом этого способа является то, что после него не требуется отпуска. Изотермическая закалка обычно применяется для деталей сложной формы, склонных к деформациям и образованию трещин.

Все рассмотренные способы закалки показаны на диаграмме распада переохлажденного аустенита на рис.16.

Закалка является наиболее ответственной операцией термической обработки, так как проводится в конце технологического цикла изготовления детали или инструмента. Возможные дефекты при закалке, пути их предупреждения или исправления указаны в табл.2.

Прокаливаемость характеризует способность стали закаливаться на определенную глубину. При охлаждении в процессе закалки по сечению детали скорость охлаждения будет различна – чем дальше от поверхности тем она меньше. Поэтому и структура по сечению детали может быть различной (М, М+Т, Т, С, Ф+П).

Прокаливаемость – расстояние от поверхности до того места, где в структуре 50% мартенсита и 50% тростита (полумартенситная зона). Прокаливаемость выражается в мм и зависит от состава стали, а точнее от величины верхней критической скорости закалки. С увеличением содержания углерода и легирующих элементов, верхняя критическая скорость закалки уменьшается и глубина прокаливаемости увеличивается. Прокаливаемость характеризуют также критическим диаметром закалки. Это такой диаметр прутка стали в центре которого при охлаждении в воде получается полумартенситная зона. Естественно, что критический диаметр закалки в 2 раза больше прокаливаемости.

Прокаливаемость важнейшая характеристика стали, определяющая выбор марки стали в зависимости от размеров закаливаемой заготовки. Чем больше размер заготовки, тем более легированная сталь должна быть применена.

Закаливаемость стали характеризует твердость правильно закаленной стали и измеряется в единицах твердости. Чем больше содержание в стали углерода, тем больше искажения решетки мартенсита и выше твердость. Легирующие элементы на закаливаемость влияют слабо.

studfiles.net

Отжиг стали: теория и процессы

Отжиг стали – это термическая обработка, при которой сталь нагревают:

- выше верхней критической температуры Ас3 — полный отжиг;

- между критическим температурами Ас1 и Ас3 – неполный отжиг;

- ниже критических температур – низкий отжиг.

После нагрева следует медленное охлаждение, чаще всего с печью.

Нагрев выше температуры Ас3 обеспечивает полную перекристаллизацию стали, а медленное охлаждение обеспечивает распад аустенита на полностью феррито-перлитную структуру (рисунок 1).

Рисунок 1 — Среднеуглеродистая сталь 40 после полного отжига.

Рисунок 1 — Среднеуглеродистая сталь 40 после полного отжига.

Феррито-перлитная структура.

Цели отжига стали

Основными целями отжига стали являются перекристаллизация стали и устранение внутренних напряжений. Отжиг, как и нормализация, является первоначальной операцией термической обработки. Цель отжига – устранить дефекты предыдущих металлургических операций (литья, прокатки, ковки) или подготовить сталь к последующим технологическим операциям, например, обработке резанием или закалке. Часто отжиг является заключительной термической операцией, когда свойства стали после отжига удовлетворяют требованиям к детали или изделию.

Полный отжиг стали

Полный отжиг – нагрев выше верхней критической температуры с последующим медленным охлаждением – решает обе эти задачи. При нагреве феррито-перлитная структура стали переходит в аустенитную, а затем при охлаждении аустенит превращается обратно в феррит и перлит – происходит полная перекристаллизация. Крупнозернистая феррито-перлитная структура, характерная для стали после литья или ковки, после полного отжига превращается в структуру из мелких зерен феррита и перлита. Интервалы температуры полного отжига показаны на рисунке 2 для стали с различным содержанием углерода.

Область температуры для полного отжига стали.

Неполный отжиг стали

Неполный отжиг стали – нагрев между выше температуры Ас1, но ниже температуры Ас3 – проводят, когда структура стали не слишком крупнозернистая и нет видманштеттова структура феррита. Этот отжиг иногда называют межкритическим. В этом случае происходит только перекристаллизация только перлитной структуры, а феррит остается без изменений. Понятно, что неполный отжиг является более экономичным, чем полный.

Низкий отжиг стали

Низкий отжиг проводят ниже обеих критических точек. Поэтому этот отжиг еще называют подкритическим. При этом отжиге не образуется аустенита. Низкий отжиг стали проводят в тех случаях, когда исходная структура не требует исправления и нет необходимости в ее перекристалиизации. Цель низкого отжига – только снизить внутренние напряжения в детали за счет механизмов возврата, рекристаллизации, роста зерна и аггломерации карбидов. Если исходная структура стали бейнитная или мартенситная, то такую операцию называют не отжигом, а отпуском.

Низкий отпуск является одним из способов сфероидизации стали.

Диффузионный отжиг

Диффузионный отжиг является вариантом полного отжига. Его проводят для стальных слитков. Для литой стали характерны неоднородность химического состава, а также дендритная ликвация. Операцию диффузионнго отжига, которую называют также гомогенизацией, проводят при высокой температуре, обычно до 1000-1100 °С. Такой нагрев с выдержкой приводит к устранению или смягчению дендритной неоднородности. Однако в результате такого высокого нагрева возникает крупнозернистая структура, которая требует дополнительной термической обработки, обычно – отжига. Если диффузионный отжиг применялся к слиткам, которые предназначены для обработки металлов давлением (прокатке, ковке), то в отжиге нет необходимости – зерно измельчится последующей пластической деформацией.

Охлаждение стали при ее отжиге

Скорость охлаждения при отжиге стали не должна быть более 50-100 °С в час, что может достигаться только при охлаждении с печью. Это обеспечивает превращение аустенита с минимальной степенью переохлаждения и гарантирует образование равновесной феррито-перлитной структуры.

Изотермический отжиг

Чтобы избежать трудностей контроля скорости охлаждения стали при отжиге, а также сократить длительность отжига, вместо классического отжига с медленным охлаждением на практике часто применяют так называемый изотермический отжиг. Он отличается от обычного полного отжига тем, что сталь от температуры отжига охлаждают быстро до температуры на 50-100 °С ниже критической точки Ас1 и выдерживают при ней столько, сколько требуется для полного превращения аустенита.

Источники:

1. Гуляев А. П. Металловедение, 1986.

2. The Heater’s Guide: Practices and Procedures for Irons and Steels, AMS International, 1995.

steel-guide.ru

Ответы@Mail.Ru: что такое отжиг?

Отжиг — вид термической обработки металлов и сплавов, главным образом сталей и чугунов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При отжиге осуществляются процессы возврата (отдыха металлов) , рекристаллизации и гомогенизации. Цели отжига — снижение твёрдости для повышения обрабатываемости, улучшение структуры и достижение большей однородности металла, снятие внутренних напряжений. Виды отжига По классификации А. А. Бочвара различают 2 вида отжига: Отжиг 1-го вида — без фазовой перекристаллизации — применяется для приведения металла в более равновесное структурное состояние: снимается наклёп, понижается твёрдость, возрастают пластичность и ударная вязкость, снимаются внутренние напряжения (в связи с процессами отдыха и рекристаллизации) . Отжиг 2-го вида осуществляется с фазовой перекристаллизацией: сталь нагревается до температуры выше критических точек, затем следует выдержка различной продолжительности и последующее сравнительно медленное охлаждение. Полный и неполный отжиг Полный отжиг заключается в нагреве стали на 30—50 °С выше верхней критической точки для полного превращения структуры стали в аустенит и последующем медленном охлаждении до 500—600 °С для образования феррита и перлита. Скорость охлаждения для углеродистых сталей около 50—100 °С/ч. Если охлаждение ведётся на воздухе, происходит нормализация. Неполный отжиг заключается в нагреве до температур между нижней и верхней критической точками и последующем медленном охлаждении; чаще всего он применяется для получения структуры зернистого перлита, что приводит к снижению твёрдости и улучшению обрабатываемости резанием. Изотермический отжиг Для легированных сталей применяют изотермический отжиг, состоящий в нагреве выше верхней критической точки, выдержке, охлаждении до температуры ниже нижней критической точки, выдержке, достаточной для полного превращения аустенита в перлит, и охлаждении до комнатной температуры. Диффузионный отжиг Диффузионный отжиг состоит в нагреве до температур, значительно превосходящих критические точки, и продолжительной выдержке; используется для выравнивания неоднородностей распределения элементов по объёму изделия. Диффузионный отжиг приводит к достижению более однородных свойств по объёму изделия и особенно улучшению механических свойств в поперечном (по отношению к прокатке) направлении. В необходимых случаях для предотвращения обезуглероживания стали производят отжиг в защитных атмосферах. Гомогенизационный отжиг Гомогенизационный отжиг – термообработка литого материала, обеспечивающая получение равновесной структуры. При гомогенизационном отжиге идут следующие процессы: выравнивание химического состава до равновесного; растворение избыточных фаз; выделение фаз из пересыщенного твердого раствора – особый случай – гетерогенизация во время гомогенизации, наблюдается в алюминиевых сплавах, содержащих хром, цирконий и скандий; рост зерна; образование и рост пор.

Отжиг- это когда кто-то сделал что- нибудь, весёлое или сделал что- то очень хорошо высокотехничное, аккуратно и чисто. Например: “Мы вчера так отжигали на уроке, что весь класс “валялся” ” или “Он такие трюки отжигает, у всех челюсти висят” ну в общем что- то в этом роде 🙂

touch.otvet.mail.ru

Отжиг стали – ГП Стальмаш

Справочная информация

Термообработка: отжиг стали.

Отжиг – процесс термообработки металла, при котором производится нагревание, затем медленное охлаждение металла. Переход структуры из неравновесного состояния до более равновесного.

Отжиг первого рода, его виды:

*ВОЗВРАТ (он же отдых металла),

(Возврат (отдых) стали – нагрев до 200 – 400o, отжиг для уменьшения или снятия наклепа. По результатам отжига наблюдается уменьшение искажений кристаллических решеток у кристаллитов и частичное восстановление физико-химических свойств стали)

*РЕКРИСТАЛЛИЗАЦИОННЫЙ ОТЖИГ (он же называется рекристаллизация),

(Рекристаллизационный отжиг стали (рекристаллизация) – нагрев до температур 500 – 550 С; отжиг для снятия внутренних напряжений – нагрев до температур 600 – 700 С. Эти виды отжига снимают внутренние напряжения металла отливок от неравномерного охлаждения их частей, также в заготовках, обработанных давлением (прокаткой, волочением, штамповкой) с использованием температур ниже критических. Вследствиии рекристаллизационного отжига из деформированных зерен вырастают новые кристаллы, ближе к равновесным, поэтому твердость стали снижается, а пластичность, ударная вязкость увеличиваются. Чтобы полностью снять внутренние напряжения стали нужна температура не менее 600 С)

*ДИФФУЗИОННЫЙ ОТЖИГ (гомогенизация, отжиг для снчтия внутренних напряжений)(Диффузионный отжиг стали (гомогенизация) применяется тогда, когда сталь имеет внутрикристаллическую ликвацию. Выравнивание состава в зернах аустенита достигается диффузией углерода и других примесей в твердом состоянии, наряду с самодиффузией железа. По результатам отжига, сталь становится однородной по составу (гомогенной), поэтому диффузионный отжиг называет также гомогенизацией.

Температура гомогенизации должна быть достаточно высокой, однако нельзя допускать пережога, оплавления зерен. Если допустить пережог, то кислород воздуха окисляет железо, проникая в толщу его, образуются кристаллиты, разобщенные окисными оболочками. Пережог устранить нельзя, поэтому пережженные заготовки являются окончательным браком.

Диффузионный отжиг стали обычно приводит к слишком сильному укрупнению зерна, что следует исправлять последующим полным отжигом (на мелкое зерно))

Отжиг второго рода – изменение структуры сплава посредством перекристаллизации около критических точек с целью получения равновесных структур.

Отжиг второго рода, его виды:

*ПОЛНЫЙ ОТЖИГ

(Полный отжиг стали связан с фазовой перекристаллизацией, измельчением зерна при температурах точек АС1 и АС2. Назначение его – улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, а также получение мелкозернистой равновесной перлитной структуры готовой детали. Для полного отжига сталь нагревают на 30-50 o выше температуры линии GSK и медленно охлаждают)

*НЕПОЛНЫЙ ОТЖИГ

(Неполный отжиг стали связан с фазовой перекристаллизацией лишь при температуре точки А С1; неполный отжиг применяется после горячей обработки давлением, когда у заготовки мелкозернистая структура)

*ИЗОТЕРМИЧЕСКИЙ ОТЖИГ

(Изотермический отжиг – после нагрева и выдержки сталь быстро охлаждают до температуры несколько ниже точки А 1, затем выдерживают при этой температуре до полного распадения аустенита на перлит, после чего охлаждают на воздухе. Применение изотермического отжига значительно сокращает время, а также повышает производительность)

yaruse.ru

ОТЖИГ СТАЛИ

СЛЕСАРНОЕ ДЕЛО

11. Что такое отжиг?

Отжигом называют термическую операцию, заключающуюся в нагревании материала до определенной температуры, выдерживании его при этой температуре и медленном охлаждении.

12. Какова цель отжига углеродистых сталей?

Целью отжига углеродистой стали являегся снятие

Внутренних напряжений, получение мелкозернистой структуры стали, уменьшение твердости, улучшение обрабатываемости, а также увеличение пластичности и вязкости стали.

13. Перечислить виды отжига углеродистых сталей.

Различают следующие виды отжига углеродистых сталей: для снятия наклепа, диффузионный, рекристаллиза – ционный, изотермический, на зернистый перлит, нормализация (табл. 24).

14. Что такое диффузионный отжиг?

Диффузионный отжиг — нагревание стали до температуры 1000—1250° С (оптимальная температура 1150° С), выдерживание при этой температуре в течение определенного времени и последующее медленное охлаждение в течение 6—8 ч до температуры 800—890° С в печи, а затем — на воздухе. Целью этой операции является уменьшение

неоднородности химического состава деталей, имеющих внутрикристаллическую ликвацию. Эта операция используется для крупного стального литья н крупных слитков из легированных сталей.

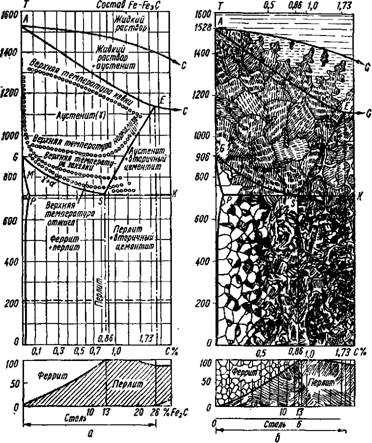

Рис. 51. Диаграмма структурных превращений железо—углерод: система Fe— Fe3 С; б — структурные составляющие в системе Fe—Fe3 С. |

15. Какой вид отжига используется для инструментов? Бывший в пользовании инструмент (молоток, зубило, пробойник, напильник, плашка и т. д.) с целью его переделки или исправления подвергают нормализации. Отжиг

ИЗ

Вид Отжига | Нагрев | Охлаждение | Вид заготовок | Назначение отжига |

Полный | Для доэзтектоидной стали с углеродом до 0,8% на 30—50° С выше критической точки Ас3 (910°С), выдержка 0,5—1 ч | Медленное. Углеродистые — 150—200° С в час, низколегированные — 75—100° С в час, высоколегированные — 30—50° С в час | Поковки и фасонные отливки из доэвтектоидных углеродистых и легированных сталей | Повышение пластичности и снижение твердости, снятие внутренних напряжений, улучшение обрабатываемости |

Неполный | Для стали с углеродом не более 0,3% до температуры на 30—70° С выше критической точки Асх (723° С), выдержка 0,5—1 ч | Медленное. Углеродистые 150—200° С в час, низколегированные — 75—100° С в час, высоколегированные — 30—50° С в час | Поковки и отливки из заэвтектоидной углеродистой и легированной стали | Снятие внутренних напряжений, улучшение обрабатываемости |

Для снятия наклепа | До температуры 600—650° С | Постепенное охлаждение | Поковки и отливки, проходящие холодную чеканку, гибку и другие операции холодной пластической обработки | Снятие поверхностных напряжений, улучшение обрабатываемости |

Диффузионный | На 150—300° С выше критической точки Ас3 (910° С) (оптимальная температура 1150° С) | Постепенное охлаждение в течение 6—8 ч до 800—850° С и далее на воздухе | Поковки и отливки из углеродистой легированной стали | Выравнивание химического состава деталей, имеющих внутрикри – сталлическую ликвацию (неоднородность состава) |

Рекри – сталли – зацион – ный | На 150—250° С выше температуры рекристаллизации, обычно 680— 700° С | Медленное иля ускоренное | Заготовки, полученные холодной штамповкой, прокаткой и волочением (межоперационная обработка) | Уменьшение твердости, увеличение пластичности, снятие напряжений |

Изотермический | На 50—100° С выше критической точки Асг для инструментальной стали или на 30—50° С выше Ас3 для конструкционной, выдержка 0,5—1 ч | В соляной ванне до 650—700° С с последующим охлаждением на воздухе | Прокат или поковки, главным образом, легированных сталей | Повышение производительности отжига |

На зернистый перлит | На 10—20° С выше точки Acl (730—770° С) | Медленное. 25—30° С в час до 600° С, последующее охлаждение на воздухе | Заготовки для эвтек – тоидной инструментальной стали | Уменьшение твердости, улучшение обрабатываемости, повышение пластичности и вязкости |

Нормализация | На 50—70® С выше Ас3 для доэвтектоидных сталей и выше точки Асг (723° С) для заэв – тектоидных | На спокойном воздухе | Заготовки нз всех за- эвтектоидных и доэвтектоидных сталей как после ковки, так и в процессе механической обработки | Получение мелкозернистой структуры, устранение карбидной сетки, повышение прочности и вязкости, улучшение обрабатываемости, снятие внутренних напряжений |

Этого вида основан на нагревании стали до температуры выше критической точки Ас3 на 50—70° С для доэвтектоид – ной стали и выше точки Асу (температура 723° С) для стали с углеродом менее 0,3%, кратковременной выдержке при этой температуре и последующем постепенном охладжении на воздухе (рис. 51).

16. На каком оборудовании ведется отжиг стали?

Отжиг стали ведется в печах, предназначенных для

Нагревания стали при большинстве процессов термической обработки.

ПАЙКА, ЛУЖЕНИЕ, ЗАЛИВКА ВКЛАДЫШЕЙ, МЕТАЛЛИЗАЦИЯ И СКЛЕИВАНИЕ

262. Что такое пайка? Пайка — это процесс создания неразъемного соединения металлов с помощью присадочного связующего материала, называемого припоем, причем припой в процессе пайки доводится до жидкого состояния. Температура плавления …

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ И ДОПУСКИ НА ИЗГОТОВЛЕНИЕ

4. Что такое шероховатость поверхности? Поверхности всех деталей после механической обработки не являются идеально гладкими, так как режущие кромки инструмента оставляют на поверхности следы в виде определенных неровностей и гребешков …

СЛЕСАРНОЕ ДЕЛО 0 ВОПРОСАХ И ОТВЕТАХ

1. Что ты знаешь о слесарном деле? Слесарное дело — это ремесло — умение обрабатывать металл в холодном состоянии при помощи ручных слесарных инструментов (молотка, зубила, напильника, ножовки и другого …

msd.com.ua

Отжиг стали

Posted by Менеджер in Теория металлаОтжигом называется процесс термической обработки, заключающийся в нагреве стали до определенной температуры (рис. 114) и последующем, как правило, медленном охлаждении с целью получения более равновесной структуры.

Основные виды отжига — полный, неполный (на зернистый перлит), изотермический, диффузионный, рекристаллизационный (хо-лоднодеформированной стали).

Полный отжиг

Данному виду отжига подвергают доэвтектоидную сталь с целью создания мелкозернистости, понижения твердости и повышения пластичности, снятия внутренних напряжений.

При полном отжиге доэвтектоиднуго сталь нагревают до температуры на 20— 3(Г выше критической точки Ас3, т. е. на 20—30° выше линии GS диаграммы железо — цементит [Ас3 + (20—30°)].

При нагреве до такой температуры крупная исходная феррито-перлитная структура превращается в мелкую структуру аустенита (твердого раствора углерода в у-железе). При последующем медленном охлаждении (обычно со скоростью 100—200° в час до 500° С и далее на воздухе) из мелкозернистого аустенита образуется мелкая феррито-перлитная структура (рис. 115). При полном отжиге происходит измельчение феррито-перлитных зерен доэвтектоидной стали.

Заэвтектоидную сталь полному отжигу не подвергают по следующим причинам. Для полного отжига заэвтектоидной стали ее нужно нагревать до температуры на 20—30° выше критической точки Аст9 т. е. на 20—30° выше линии SE диаграммы железо — цементит. При нагреве до такой температуры будет происходить превращение исходной структуры цементит + перлит в структуру аустенита. При последующем медленном охлаждении цементит будет выделяться по границам зеррн аустенита и после превращения аустенита в перлит при температурах, соответствующих критической точке Агъ в результате образуется структура цементит + перлит, но цементит будет расположен в виде сетки по границам зерен перлита (рис. 116). Сталь с такой структурой обладает низкими механическими свойствами.

trastcomp.ru

Annealing and normalization of steel

Annealing — this primary heat treatment step, at which the steel is heated to a certain temperature, held at these temperatures, and then slowly cooled in the furnace.

The aim and purpose of the annealing as diverse, as well as the implementation of. Annealing is used to remove internal stresses, increase mMechanical Protection metal properties, improve workability cutting tool, reducing the hardness and structure for the preparation of a further thermal treatment.

Depending on the heating temperature and destination distinguish the following types of annealing: full, incomplete, annealing granular perlite, isothermal, diffusion, etc.. д.

full annealing

Full annealing is carried out mainly after hot casting and machining of carbon and alloy steels. The main purpose of full anneal the forged and cast parts is grain refinement, softening the metal to improve its handling and removal of the cutting tool stresses vnurennih. This is achieved by heating, not exceeding 20-40 ° C upper critical point Аsz, and slow cooling.

The heating temperature for details, made of carbon steel, determined by the state diagram, and for alloy steels — by the position of their critical point Аsz, available in the look-up tables.

The holding time at the annealing temperature typically consists of the time, required to complete warm-up the whole mass of details, and time, right for closure of structural transformations. After annealing, the steel is slowly cooled along the furnace. details, made of carbon steel, cooled at a rate of 180-200 ° C per hour, low-alloy steel — at a speed of 90-100 ° C per hour, from high — at about 50 ° C per hour. High alloy steels appropriately subjected to isothermal annealing.

As a result, complete annealing parts, made of pro-eutectoid carbon steel, A platelet perlite, and the ferrite grains are arranged in a grid torn.

Structure shaped cast parts, made of steel with a carbon content of 0,15 до 0,45%, usually not uniform, t. it is. It consists of a very large and small grains, and the mechanical properties such steel unsatisfactory. Therefore, to improve the mechanical properties, grinding grains and stress relief cast parts it is necessary to expose the full annealing.

soft annealing. If the steel structure before annealing was satisfactory, but steel has high hardness and details have internal voltage, it is better to use soft annealing. Details for such annealing is heated at a temperature, just above the point ACl. Partial annealing changes the structure of pearlite, однако, ferrite structure may remain unchanged. Internal stresses are removed completely, Steel and receives a reduced hardness and a good machined.

Annealing at a granular perlite (nodularity). Hypereutectoid high-carbon tool steel with lamellar pearlite structure have poor workability cutting tool. Therefore hypereutectoid classes carbon and alloy steel is annealed only on the granular perlite.

Preparation of the granular perlite achieved by a special kind of annealing, at its closest mode to incomplete annealing. Steel heated slightly above ACl first, followed by cooling to 700 ° C, then to 550-600 ° C in air and further. particularly important for granular perlite is precise maintenance of temperature, since very slow cooling granular perlite obtained with large grains, and often with individual plates of perlite, and if more rapid cooling is formed finegrained (dotted) perlite. It is therefore advisable to apply cyclic or pendulum annealing to obtain a granular perlite. With this annealing, the steel is heated to 760-780 ° C, after a short exposure have cooled the furnace to 680 — 700° C and then again repeat the entire several times,.

isothermal annealing. This type of annealing is in heating the steel at 30-50 ° C above the As3, cooling down temperature somewhat below the Аr1, isothermally at this temperature for complete transformation of austenite and subsequent cooling in air. Isothermal annealing allows to reduce cycle times, used in conventional high alloy steel annealing, с 15-30 до 4-7 time. and gives a homogeneous structure. Such annealing is particularly necessary for high-chromium steel with a stable austenite.

diffusion annealing (homogenization). It is made to eliminate or reduce chemical heterogeneity, obtained during solidification of steel ingots (dendritnaya likvatsiya). Alignment of the chemical composition of the steel and destroying dendritic segregation is carried out by diffusion (displacement) impurity atoms from places with a high concentration in the space a low concentration. To ensure good diffusion conditions diffusion annealing steel atoms, is carried out at high temperatures (1100-1200°С), Long Exposures (from 10 до 15 time.) and slow cooling.

Prolonged exposure at high temperature leads to grain coarsening. For grinding grains after diffusion annealing is often used an ordinary annealing. Such ingots are subjected to annealing hromonikelevyh, manganese and other high-grade steels.

recrystallization (softening) annealing. During deformation of steel cold work hardening occurs it. Ferrite and pearlite grains stretched in the deformation direction. Due to this work hardening distorted crystal lattice, steel becomes stiffer, firm and its plasticity falls sharply. Recovery plasticity and to eliminate work hardening deformed steel (typically sheet) subjected to recrystallization Annealing. Annealing is usually carried out at a temperature of 650-680 ° C, whereby in the initial structure instead of the old elongated grain creates new, equiaxed grains and steel becomes soft and viscous.

To maintain a clean and shiny surfaces of cold rolled steel sheets and strips recrystallization annealing is carried out in furnaces with a neutral (non-oxidizing) atmosphere.

Normalization. thermal operation, at which the steel is heated to a temperature of 30-50 ° C above the upper critical points Аszand Аст, kept at this temperature and then cooled in still air, call normalization.

Normalization eliminate internal stresses and hardening, improve mechanical properties and prepare the steel structure for the final heat treatment.

When normalization austenite transformation occurs with a greater degree of supercooling, annealing than, however perlite has a finer structure. normal steel receives a result of normalization, uniform fine-grained structure. When the normalization of medium and low-alloyed steels formed sorbitoobraznogo pearlite structure or ferrite sorbitol and free. In this case the strength and toughness of the steel considerably higher normalized, than annealed. Например, from chromium steel after annealing 40X ps = 65,5 kgf / mm2, d = 21%, ак=5,6 kgcm / cm2, and after normalization ps =75,4 kgf / mm2; d = 20,9%; ак= 7,8 kgcm / cm2. Normalization steel compared with the annealing process is shorter heat treatment, and consequently, and more productive. Therefore, carbon steel expedient to normalize, not annealed.

defects and marriage during annealing and normalizing. The annealing process may occur and normalization incorrigible and rework (defects). The most common types of defects and marriage are: oxidation, decarbonization, overheat and burnout have become.

Oxidation. When heated in the flame or electric furnaces surface of steel parts interacts with furnace gases. As a result, oxidized metal and formed dross on the details. With increasing temperature and time, Exposure oxidation increases dramatically. scale formation not only causes intoxication (loss) metal, but also distorts the geometric shape of parts. Steel surface dross obtained under corroded and uneven, which complicates processing metal cutting tool. Scale from the workpiece surface is removed by etching or in sulfuric acid, or blast cleaning in installations.

decarbonization. decarbonization, t. it is. carbon burnout with surface parts, always occurs in the oxidation of steel. Decarbonization sharply reduces mechanical properties of structural steel.

Кроме того, details with decarbonizedth surface, We tend to quench (cracks and warping. Especially large decarburiza

tehnar.net.ua