Что такое плазменная сварка прямого действия: Не найдено – HostiMan.ru

alexxlab | 03.05.2023 | 0 | Разное

Плазменная сварка и плазмотроны прямого, косвенного действия

Для плазменной дуги характерны крайне высокая температура (до 30000°С) и широкий диапазон регулирования технологических свойств.

По сравнению с аргонодуговой сваркой плазменная сварка отличается более высокой проплавляющей способностью. Это дает ей следующие преимущества:

- повышенную производительность;

- меньшую зону термического влияния;

- более низкие деформации при сварке;

- пониженный расход защитных газов;

- более высокую стабильность горения дуги;

- меньшую чувствительность качества шва от изменения длины дуги (ввиду её неизменной геометрии по длине (рисунок 1).

Рис. 1. Плазменная (сжатая) дуга, горящая на графит

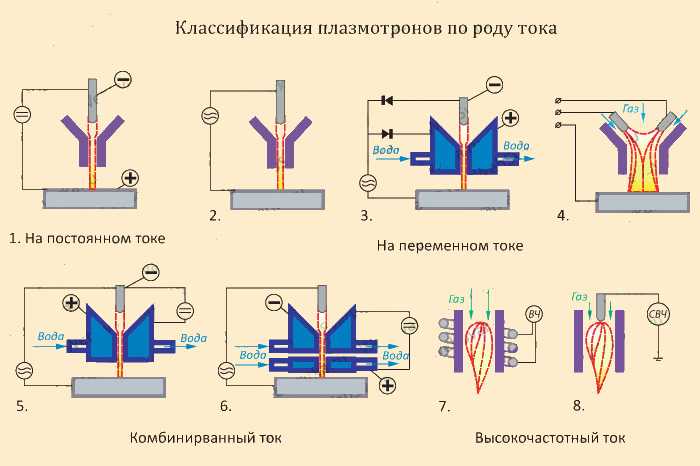

Плазмотроны прямого и косвенного действия

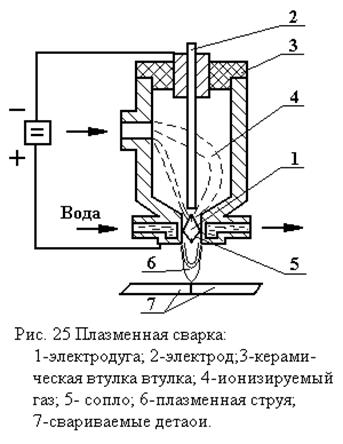

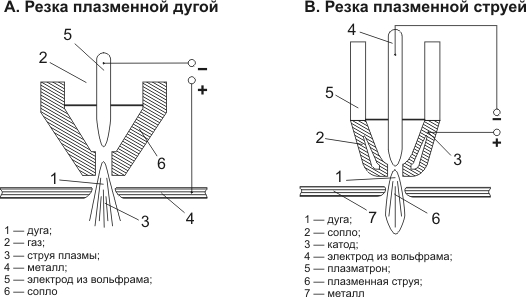

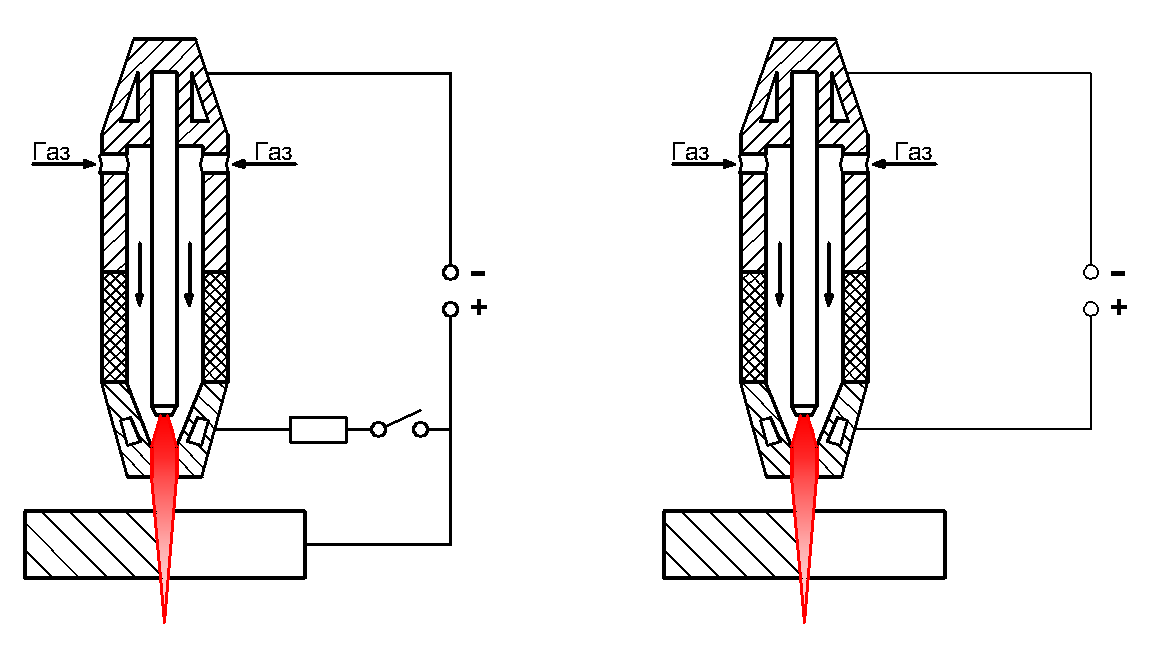

Плазменную дугу получают при помощи устройства под названием плазмотрон. Есть два способа подключения плазмотрона: для генерации дуги прямого действия (рис. 2,а) и для генерации дуги косвенного действия — плазменной струи (рис. 2,б).

2,а) и для генерации дуги косвенного действия — плазменной струи (рис. 2,б).

Плазмотроны, подключаемые для генерации дуги, называют плазмотронами прямого действия, а для генерации плазменной струи — косвенного действия. Часто плазмотроны косвенного действия конструктивно отличаются от плазмотронов прямого действия системой охлаждения соплового узла плазмотрона. У первых она более эффективна.

Принцип действия и конструкция плазмотронов

В плазмотронах прямого действия плазменная дуга возбуждается между вмонтированным в газовую камеру стержневым — как правило, вольфрамовым — электродом и свариваемым изделием. Сопло электрически нейтрально от электродного (катодного) узла и служит для сжатия и стабилизации дуги.

В плазмотронах косвенного действия плазменная дуга создается между электродом и соплом, а поток плазмы выдувает плазменную струю.

Рис. 2. Схемы плазмообразования

Для плазменной сварки металлов обычно применяют плазмотроны с дугой прямого действия.

Сжатие столба дуги происходит следующим образом: рабочий газ, проходящий через столб дуги, нагревается, ионизируется и выходит из сопла плазмотрона в виде плазменной струи.

Плазменная дуга прямого действия по форме почти цилиндрическая и немного расширяется у поверхности изделия.

Плазменная дуга косвенного действия (струя) по форме представляет собой ярко выраженный конус с вершиной, обращенной к изделию и окруженной факелом.

Слой газа, омывающий столб дуги снаружи, остается относительно холодным, образуя тепловую и электрическую изоляцию между плазменной дугой и каналом сопла. Плотность тока дуги в плазмотронах достигает 100 А/мм2, а температура — 15000–30000 °С.

Особенности дуг прямого и косвенного действия

У плазмотрона с дугой прямого действия плазменная струя совмещена со столбом дуги — в отличие от плазмотрона с дугой косвенного действия. Это значит, что для первого плазмотрона характерна более высокая температура и тепловая мощность.

Процесс возбуждения дуги непосредственно между электродом и изделием осуществить трудно. Поэтому сначала возбуждается дуга между электродом и соплом (дежурная), а когда ее факел касается изделия, происходит автоматическое зажигание основной дуги между электродом и изделием.

Поэтому сначала возбуждается дуга между электродом и соплом (дежурная), а когда ее факел касается изделия, происходит автоматическое зажигание основной дуги между электродом и изделием.

Дежурная дуга отключается при устойчивом горении основной дуги. Обычно дежурная дуга питается от того же источника, что и основная, через токоограничивающие сопротивления.

В плазмотронах с дугой прямого действия в изделие вводится дополнительное тепло за счет электронного тока. КПД таких плазмотронов значительно выше, чем у плазмотронов с дугой косвенного действия. Поэтому плазмотроны с дугой прямого действия лучше применять для сварки, резки, наплавки, а плазмотроны с дугой косвенного действия — для напыления, нагрева и т.п.

Плазменная дуга может быть использована:

- при сварке тонколистового материала толщиной менее 1 мм, включая тугоплавкие металлы;

- при сварке металлов с неметаллами;

- для наплавки и нанесения покрытий путем расплавления электронной или дополнительно подаваемой в дугу присадочной проволоки;

- для пайки;

- разделительной резки и поверхностной обработки различных металлов.

Плазменная сварка и ее особенности

Плазма образуется из газа путем прохождения через определенный промежуток в специальном устройстве, называемом плазмотроном. В горелке находится неплавящийся электрод из вольфрама, система охлаждения, отверстие для подачи газа.

Плазменная сварка чаще всего применяется для металлов, температура плавления которых слишком высокая, либо толщина которых составляет более одного сантиметра, так как такой вид сварки способен нагревать их до огромных температур.

Принцип действия электрода на металл такой же, как и при дуговой сварке

Существенная разница именно в температуре нагрева. В дуговой сварке она не может достигнуть более 7000 градусов, в отличие от плазменной сварки, в которой она может быть более 30000 градусов. Из-за того, что технология процесса дуговой и плазменной сварки почти одинаковая, нередко плазменную сварку называют «плазменно-дуговой». Стоит обратить внимание на то, что выполнять такую сварку можно даже на высоте, и в любом другом положении.

Из-за того, что температура сварки может достигать рекордных показателей, вариантов применения огромное множество, а список свариваемых металлов почти не ограничен. Это может быть как бронза, титан, нержавеющая сталь, так и латунь, железо, чугун, алюминий и другие виды стали.

Плазменная сварка применяется в изготовлении различных приборов, в сварке автомобильных запчастей, в пищевой и химической промышленности, изготовлении ювелирных украшений. Ее использование актуально практически везде, поэтому на сегодня она является одним из самых популярных способов сварки.

Для образования плазмы важен газ, обычно используют кислород, азот, атмосферный воздух или аргон. Сила тока при сварке может быть различной величины. При силе тока до 25 А принято сварку называть микроплазменной, величина среднего значения составляет от 25 до 150 А, а после 150 А считается работа с большой силой тока.

Технологический процесс сварки делится на два типа

Плазменная сварка прямого действия

Это наиболее популярный метод при создании сварочных швов. Он осуществляется путем соприкосновения электрода с металлической поверхностью, и в результате этого образуется электронная дуга. При сварке, например, алюминия, нужно внимательно следить за силой тока, подаваемой в электрод, так как это легкоплавкий металл, который может прожечься даже при небольшом отклонении от нормы. Обычно к сварочным аппаратам прилагается инструкция, в которой указана подходящая температура для различных видов металлов.

Он осуществляется путем соприкосновения электрода с металлической поверхностью, и в результате этого образуется электронная дуга. При сварке, например, алюминия, нужно внимательно следить за силой тока, подаваемой в электрод, так как это легкоплавкий металл, который может прожечься даже при небольшом отклонении от нормы. Обычно к сварочным аппаратам прилагается инструкция, в которой указана подходящая температура для различных видов металлов.

Дуга сначала зажигается за счет воздействия малой силы тока, затем при соприкосновении электрода с поверхностью свариваемой детали, в дугу поступает сила, больше первоначальной, требуемая для плавления металла. Дуга может быть подключена как к источнику питания с переменным, так и с постоянным током, но всегда прямой полярности. Она возбуждается за счет осциллятора.

Плазменная сварка косвенного действия

При косвенном действии сварка очень похожа по принципу работы с плазменной сваркой прямого действия, но существенным отличием является то, что источник питания подключен не к дуге, а к электроду и соплу. Поэтому образуется дуга между электродом и соплом, и затем из горелки уже выходит плазменная струя. Скорость струи полностью зависит от давления используемого газа внутри горелки. Внутри горелки газ становится плазмой. Из литра газа получается примерно 50 литров плазмы. Из-за такого колоссального увеличения объема она моментально вылетает из аппарата.

Поэтому образуется дуга между электродом и соплом, и затем из горелки уже выходит плазменная струя. Скорость струи полностью зависит от давления используемого газа внутри горелки. Внутри горелки газ становится плазмой. Из литра газа получается примерно 50 литров плазмы. Из-за такого колоссального увеличения объема она моментально вылетает из аппарата.

Однако плазменная сварка косвенного действия не так широко применяется, как прямого, хотя она гораздо удобнее, так как затрачивается небольшое количество газа, возможна работа без остановок даже при маленькой силе тока и создается большое давление, которое не дает расплавленному металлу брызгать в разные стороны. Благодаря этому, можно сваривать и резать металлические детали. Для резки нет необходимости в инертном газе, поэтому плазменная сварка самый подходящий вариант для этого процесса. Проблемой такого вида сварки является высокая стоимость оборудования для создания плазменной струи, поэтому и выполнение такой работы имеет также высокую цену.

Плазменная сварка | Полисуд

- »

- Плазменная сварка

Когда электродуговая сварка используется для сварки листов или труб толщиной до 8 мм за один проход, предпочтительно использовать процесс, производный от сварки TIG: плазменную сварку. Процесс плазменной дуговой сварки обеспечивает высокую производительность и более высокое проплавление.

В некоторых случаях использование сварки TIG и плазменной сварки необходимо и дополняет друг друга. Корневой проход выполняется одним способом, а заполнение – другим.

Принцип плазменной сварки

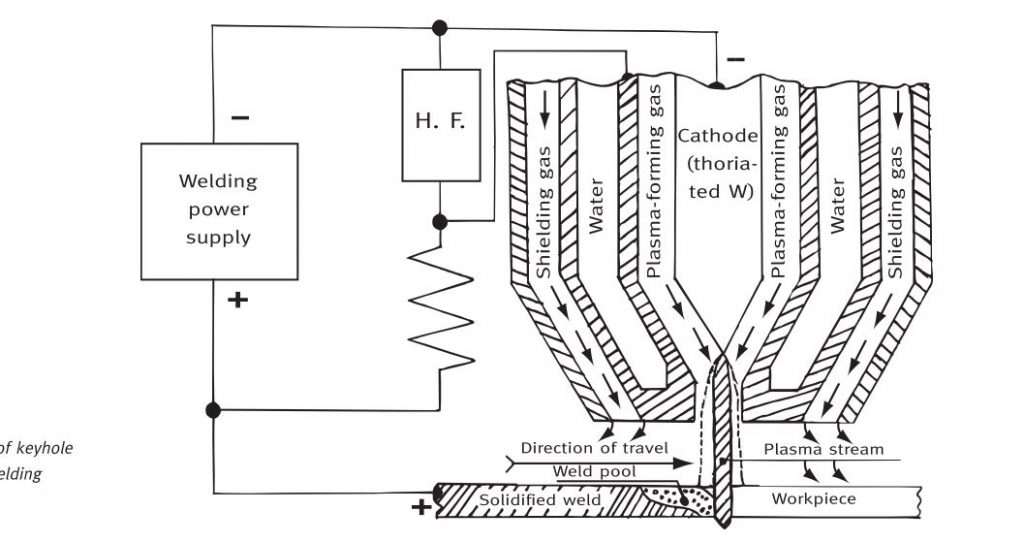

Схема, показывающая принцип плазменной сварки с присадочным металлом. Вольфрамовый электрод установлен внутри водоохлаждаемого сопла, в котором распространяется плазмообразующий газ. Вокруг охлаждаемого сопла устанавливается сопло для рассеивания кольцевого защитного газа (чаще всего аргона). Собранные детали свариваются встык.

Вольфрамовый электрод установлен внутри водоохлаждаемого сопла, в котором распространяется плазмообразующий газ. Вокруг охлаждаемого сопла устанавливается сопло для рассеивания кольцевого защитного газа (чаще всего аргона). Собранные детали свариваются встык.

Определение

ПЛАЗМЕННАЯ ДУГОВАЯ СВАРКА — это, по сути, расширение процесса дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW или TIG). Однако он имеет гораздо более высокую плотность энергии дуги и более высокую скорость плазменного газа благодаря тому, что плазма проталкивается через сужающее сопло.

Процесс плазменной дуговой сварки обычно используется для сварки и наплавки. Он может сваривать наиболее распространенные металлы толщиной до 10 мм. С помощью подходящих горелок его можно использовать даже на алюминии с толщиной листа до 5 мм.

Основное применение плазменной сварки, также называемой PAW, – это строительство контейнеров и производство труб, где автоматизация сварки очень популярна и эффективна. Микроплазменная сварка применяется в технологии бытовой техники, электроники, авиационной и космической техники, медицинской техники и приборостроения.

Микроплазменная сварка применяется в технологии бытовой техники, электроники, авиационной и космической техники, медицинской техники и приборостроения.

Пример токарного станка, оснащенного аппаратом плазменной дуговой сварки. Плазменная сварочная горелка перемещается вдоль детали или вокруг нее. Этот токарный станок был разработан для выполнения сварки за один проход нержавеющей стали 316L толщиной 4, 8 или 10 мм.

Преимущества плазменной сварки

- Механическое сужение дуги водоохлаждаемым соплом позволяет производить сварку большей толщины при квадратной стыковой подготовке (от 3 мм до 10 мм) с меньшей зоной термического влияния (шов «замочная скважина»).

- Увеличена скорость сварки с 50 мм/мин до 500 мм/мин, в зависимости от материала и толщины материала.

- Уменьшение количества слоев сварки при большей толщине в сочетании с процессом горячей проволоки.

- Высокий срок службы электрода за счет использования вспомогательной дуги.

- Отличное качество сварки.

- Минимальные искажения.

- Односторонняя сварка с хорошим проплавлением корня.

- Сварка во всех положениях с синхронизацией импульсного тока и плазмообразующего газа.

Polycar, оснащенный плазменной сварочной горелкой с катушкой для проволоки. Этот плазменный автоматический сварочный аппарат смонтирован на фиксированном рельсе двутавровой балки. Это оборудование для плазменной дуговой сварки предназначено для выполнения продольных или круговых сварных швов в горизонтальном или вертикальном положении

Рабочие характеристики процесса плазменной сварки с использованием присадочной проволоки

- Стыковая сварка материалов толщиной от 3 мм до 8 мм с квадратной разделкой кромок.

- Возможность использования процесса горячей проволоки для слоя(ев) заполнения.

- Синхронизация импульсного тока и плазменного газа для сварки в нерабочем положении.

Подготовка шва к плазменной сварке

При толщине материала от 5 мм до 7 мм: v- подготовка (30°, 70° или 90°, в зависимости от комбинации процессов и количества слоев наполнителя).

Характеристики сварочной ванны при плазменно-дуговой сварке

При плазменной сварке в замочную скважину поперечное сечение сварочной ванны имеет форму винного бокала. В корне сварочная ванна очень узкая, а вверху она непропорционально расширяется. Быстрое охлаждение корня и более медленное затвердевание верхней части уравновешивают сварочную ванну.

Polycar, оснащенный плазменной сварочной горелкой с катушкой для проволоки. Этот плазменный автоматический сварочный аппарат смонтирован на фиксированном рельсе двутавровой балки. Это оборудование для плазменной дуговой сварки предназначено для выполнения продольных или круговых сварных швов в горизонтальном или вертикальном положении

Поведение сварочной ванны при плазменной сварке

Важным фактом при рассмотрении влияющих факторов является разница во времени между затвердеванием сварочной ванны в области корня и в области поверхности.

Поверхностное натяжение и вязкость сварочной ванны являются основными факторами, определяющими ее равновесие.

Факторы, поддерживающие устойчивость сварочной ванны

Эти факторы могут влиять на равновесие сварочной ванны, создаваемой аппаратом плазменной сварки:

- Размер сварочной ванны

- Физические свойства сварочной ванны

- Подготовка под сварку

- Скорость сварки

Размер сварочной ванны при плазменной сварке

На вязкость расплавленного металла повлиять невозможно. Однако можно контролировать объем металла шва и его затвердевание, специально изменяя параметры сварки в процессе сварки.

Физические свойства плазменной сварочной ванны

Легче контролировать сварочную ванну, если она соответствует следующим требованиям:

- Квадратная подготовка кромок под углом 90 градусов.

- Диаметр замочной скважины должен быть как можно меньше (между 1 и 3 мм).

Подготовка к сварке

Чтобы не повлиять на равновесие сварочной ванны, параметры плазменной сварки должны контролироваться, а подготовка шва должна быть неизменно хорошей. Эта консистенция оказывает непосредственное влияние на регулярность сварки. Плазменные сопла специально разработаны для определенных максимальных токов; при приближении к этому пределу; могут образовываться блуждающие дуги, влияющие на плазменную дугу и поток плазмообразующего газа.

Скорость сварки

Если плазменная сварка с прорезью выполняется при слишком низкой скорости сварки, это приведет к неравномерному сварному шву или, в крайних случаях, может привести к отпадению сварного шва. На практике сварочный ток и объем газа должны быть установлены таким образом, чтобы плазменная струя была достаточно сильной, чтобы полностью проникнуть в заготовку. Для получения идеального сварного шва скорость сварки должна соответствовать этим параметрам.

Критерии использования плазменной сварки с замочной скважиной

Продольная сварка в любом положении не представляет особых проблем для всех аппаратов плазменной дуговой сварки. Синхронизация импульсного тока и плазмообразующего газа требует соответствующей системы управления.

Синхронизация импульсного тока и плазмообразующего газа требует соответствующей системы управления.

Однако с орбитальной плазменной сваркой связаны две трудности:

- Закрытие замочной скважины

- Риск проникновения подбарабанья в положении от 6 до 9 часов. Все остальные позиции легко освоить.

Скорость потока плазмообразующего газа должна быть установлена таким образом, чтобы предотвратить «выдувание» материала и исключить ошибки склеивания или непреднамеренные включения.

Со специальной насадкой плазменные горелки также можно использовать для сварки TIG. Центральный газ и плазменный газ контролируются отдельно. При использовании источника питания и плазменной/TIG-горелки возможны следующие варианты:

- обычный метод TIG

- Двойной газовый метод TIG

- Плазменная сварка / плазменная сварка в замочную скважину

На диаграмме характеристические кривые U = f(I) сравнивают зарегистрированные значения напряжения дуги в зависимости от силы сварочного тока между процессами плазмы и TIG. Получается, что при одинаковой силе тока значения напряжения при плазменной сварке вдвое выше, чем при ТИГ. Это показывает влияние расстояния между электродом и заготовкой (которое больше в процессе плазменно-дуговой сварки) и второго газа (плазменного газа).

Получается, что при одинаковой силе тока значения напряжения при плазменной сварке вдвое выше, чем при ТИГ. Это показывает влияние расстояния между электродом и заготовкой (которое больше в процессе плазменно-дуговой сварки) и второго газа (плазменного газа).

Каждый из этих методов можно также использовать для повышения производительности (улучшенная скорость наплавки) в сочетании с процессом плазменной сварки/ВИГ с горячей проволокой.

Плазменная сварка импульсным плазменным газом

Метод плазменной замочной сварки с использованием импульсного газа был разработан в отделе прикладных технологий ПОЛИСУД. Эта разработка позволяет проводить плазменную сварку во всех положениях. Скорость потока плазмообразующего газа используется для выработки кинетической энергии, необходимой для полного контроля замочной скважины.

Синхронизация импульсного сварочного тока и плазмообразующего газа снижает линейную потребляемую мощность. Объем и, следовательно, управление сварочной ванной плазмы может определяться этим «эффектом швейной машины».

Эффект швейной машины

- сильноточный >> сплав недрагоценных металлов

- слаботочный >> охлаждение

- усиление этого эффекта за счет уменьшения расхода плазмообразующего газа в слаботочной фазе >> прецизионный контроль замочной скважины

Кто мы

Polysoude специализируется на проектировании, разработке и производстве инновационных решений для дуговой сварки. Бренд является синонимом мирового опыта в 3 основных секторах: автоматические системы орбитальной сварки TIG, автоматизированные решения для сварки TIG и плазменной сварки, а также наплавка TIGer™.

Расположенная в Нанте с 1961 года, компания производит различные источники питания и оборудование для орбитальной сварки, специализируясь на орбитальной плазменной сварке и плазменной автоматической сварке, а также сварке в узкий раздел и наплавке.

В настоящее время компания Polysoude, ориентированная на интеллектуальное производство, разрабатывается с учетом требований Индустрии 4. 0.

0.

Связаться с нами

Присоединяйтесь к нашему сообществу в LinkedIn: @Polsyoude

Следите за нами в социальных сетях:

Facebook @polysoude

Instagram @polysoudeglobal

Разница между переносной дугой и непереносимой дугой плазменной горелки

Пинту Присоединение, НТМ

Термическая плазма — это ионная форма вещества, которая получается путем нагрева подходящего газа до очень высокой температуры. Плазма состоит из возбужденных ионов газовых атомов и свободных электронов (поэтому плазма может проводить электричество). Локальная температура плазмы может достигать 30 000°С и более. Такая высокая температура может практически расплавить и испарить любой материал, независимо от его физического состояния. Искусственно созданная управляемая струя высокотемпературной плазмы может использоваться для нескольких целей, включая резку или механическую обработку, сварку, нанесение покрытий, термообработку и т. д. Все эти процессы используют тепло плазменной струи по-разному для достижения намеченной цели. Однако основным требованием для такой деятельности является наличие сжатой струи высокотемпературной плазмы, текущей с большой скоростью. Для искусственного создания плазмы плазмообразующий газ (это может быть воздух, водород, аргон или азот) вводят в газовую камеру с большим расходом (1 – 5 м 3 /ч). Газовая камера содержит вольфрамовый электрод, который соединен с отрицательной клеммой (катодом) источника питания постоянного тока. Плюсовой вывод источника питания может быть соединен либо с заготовкой, либо с соплом газовой камеры. На основании этой связи плазмотрон (плазматрон) можно разделить на плазмотрон с переносной дугой и плазмотрон без переноса дуги.

д. Все эти процессы используют тепло плазменной струи по-разному для достижения намеченной цели. Однако основным требованием для такой деятельности является наличие сжатой струи высокотемпературной плазмы, текущей с большой скоростью. Для искусственного создания плазмы плазмообразующий газ (это может быть воздух, водород, аргон или азот) вводят в газовую камеру с большим расходом (1 – 5 м 3 /ч). Газовая камера содержит вольфрамовый электрод, который соединен с отрицательной клеммой (катодом) источника питания постоянного тока. Плюсовой вывод источника питания может быть соединен либо с заготовкой, либо с соплом газовой камеры. На основании этой связи плазмотрон (плазматрон) можно разделить на плазмотрон с переносной дугой и плазмотрон без переноса дуги.

В перенесена дуговая плазменная горелка , заготовка выполнена как неотъемлемая часть электрической цепи. Таким образом, положительный вывод источника питания постоянного тока подключается к заготовке (в то время как электрод остается подключенным к отрицательному выводу). Нет необходимости упоминать, что заготовка должна быть электропроводной. Когда на две клеммы подается достаточное напряжение (около 200 В), между электродом и заготовкой через маленькое отверстие сопла образуется длинная электрическая дуга. Поскольку установить дугу непосредственно между электродом и заготовкой затруднительно (из-за зазора 5-10 мм), в начале работы между электродом и соплом устанавливается вспомогательная дуга на очень короткое время. Плазмообразующий газ, нагнетаемый в газовую камеру, выходит через небольшое сопловое отверстие, окружающее электрическую дугу. Из-за высокой температуры дуги газ автоматически преобразуется в плазму и выходит из сопла в виде струи, чтобы окончательно ударить по заготовке. Плазменная горелка с переносной дугой также известна как 9.0226 плазменная горелка прямой дуги , так как электрическое соединение осуществляется непосредственно между электродом и заготовкой. Проблема с такой компоновкой возникает, когда заготовка не является электропроводной.

Нет необходимости упоминать, что заготовка должна быть электропроводной. Когда на две клеммы подается достаточное напряжение (около 200 В), между электродом и заготовкой через маленькое отверстие сопла образуется длинная электрическая дуга. Поскольку установить дугу непосредственно между электродом и заготовкой затруднительно (из-за зазора 5-10 мм), в начале работы между электродом и соплом устанавливается вспомогательная дуга на очень короткое время. Плазмообразующий газ, нагнетаемый в газовую камеру, выходит через небольшое сопловое отверстие, окружающее электрическую дугу. Из-за высокой температуры дуги газ автоматически преобразуется в плазму и выходит из сопла в виде струи, чтобы окончательно ударить по заготовке. Плазменная горелка с переносной дугой также известна как 9.0226 плазменная горелка прямой дуги , так как электрическое соединение осуществляется непосредственно между электродом и заготовкой. Проблема с такой компоновкой возникает, когда заготовка не является электропроводной. В таких случаях медную насадку подключают к положительному выводу (аноду) источника постоянного тока, при этом с заготовкой связь не производится. Такое устройство известно как дуговая плазменная горелка без переноса или непрямая дуговая плазменная горелка . Здесь между электродом и соплом образуется электрическая дуга. Однако плазмообразующий газ принудительно направляет дугу в маленькое отверстие сопла, а сам превращается в плазму и выходит из сопла в виде высокотемпературной высокоскоростной струи. Различные сходства и различия между плазмотроном с переносом и без переноса приведены ниже в виде таблицы.

В таких случаях медную насадку подключают к положительному выводу (аноду) источника постоянного тока, при этом с заготовкой связь не производится. Такое устройство известно как дуговая плазменная горелка без переноса или непрямая дуговая плазменная горелка . Здесь между электродом и соплом образуется электрическая дуга. Однако плазмообразующий газ принудительно направляет дугу в маленькое отверстие сопла, а сам превращается в плазму и выходит из сопла в виде высокотемпературной высокоскоростной струи. Различные сходства и различия между плазмотроном с переносом и без переноса приведены ниже в виде таблицы.

- В обоих случаях электрод незаменим для высвобождения электронов. Этому электроду придается отрицательная полярность (катод).

- Обе дуговые системы основаны на постоянном токе. Напряжение остается около 200 В, а сила тока может достигать 1000 А.

- Плазмообразующий газ (например, воздух, водород, аргон или азот) также необходимо непрерывно закачивать в газовую камеру независимо от типа плазменной горелки.

использовал.

использовал. - В обоих случаях электрическая дуга обеспечивает необходимое тепло для образования плазмы.

- Независимо от типа резака работа плазменного луча очень шумная. Соответственно, при работе с плазменными станками необходимо использовать надлежащие средства индивидуальной защиты.

| Дуговая плазменная горелка с переносом | Дуговая плазменная горелка без переноса |

|---|---|

| Электрическая дуга образуется между электродом и заготовкой. Однако в начале работы между электродом и соплом устанавливается вспомогательная дуга на очень короткий период. | Электрическая дуга возникает между электродом и соплом, и одна и та же дуга продолжается в течение всей операции. |

| Здесь заготовка выполнена в виде анода (положительный вывод источника постоянного тока), а сопло остается электрически нейтральным. Катод всегда медный электрод. | Здесь заготовка остается электрически нейтральной, а сопло выполнено анодом. Как обычно, катод всегда представляет собой медный электрод. Как обычно, катод всегда представляет собой медный электрод. |

| Плазменная горелка с прямой дугой может применяться только для токопроводящих деталей. | Дуговая плазменная горелка непрямого действия может применяться к любой заготовке независимо от электропроводности. Однако он предпочтителен для непроводящих материалов. |

| Прямая дуга имеет относительно более высокий электротермический КПД (85 – 95%). | Непрямая дуга имеет сравнительно низкий электротермический КПД (65 – 75%). |

| Прямая дуга широко используется для механической обработки (или резки), сварки, наплавки, переплавки и напыления. | Непрямая дуга предпочтительнее для газопламенного напыления, сфероидизирующей термообработки, переработки руды и т. д. |

Плазменная горелка с переносной дугой также известна как «Плазменная дуговая горелка прямого действия», поскольку дуга поддерживается непосредственно между электродом и заготовкой. |

использовал.

использовал.