Что такое предел прочности: Предел прочности

alexxlab | 12.02.2023 | 0 | Разное

почему нужно учитывать этот показатель

- Главная >

- Блог >

- Предел прочности металла: почему нужно учитывать этот показатель

18.12.2022

Время чтения: 8 минут

Редакция сайта VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Что такое предел прочности металла по ГОСТу

- Виды пределов прочности металла

- Предел прочности стали

- Особенности разных классов стали по прочности

- Предел прочности разных видов металлов

Что такое предел прочности металла по ГОСТу

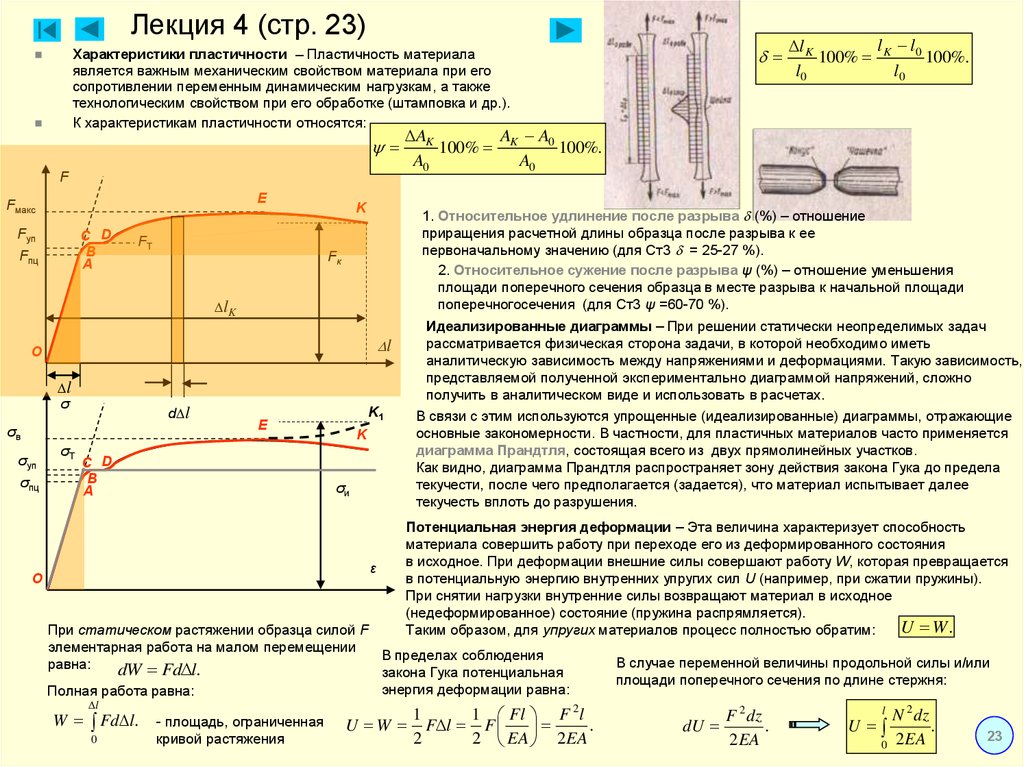

Предел прочности металла – это одна из главных механических характеристик материалов. Данный термин широко применяется в отношении металлов и сплавов в общении специалистов, однако в технических справочниках, сборниках нормативов и другой специальной литературе этот показатель принято называть временным сопротивлением.

Прочностью называют сопротивляемость стали или других материалов деформирующим или разрушающим нагрузкам, способность, подвергаясь механическим, температурным, магнитным и прочим воздействиям, сохранять целостность, структуру и форму.

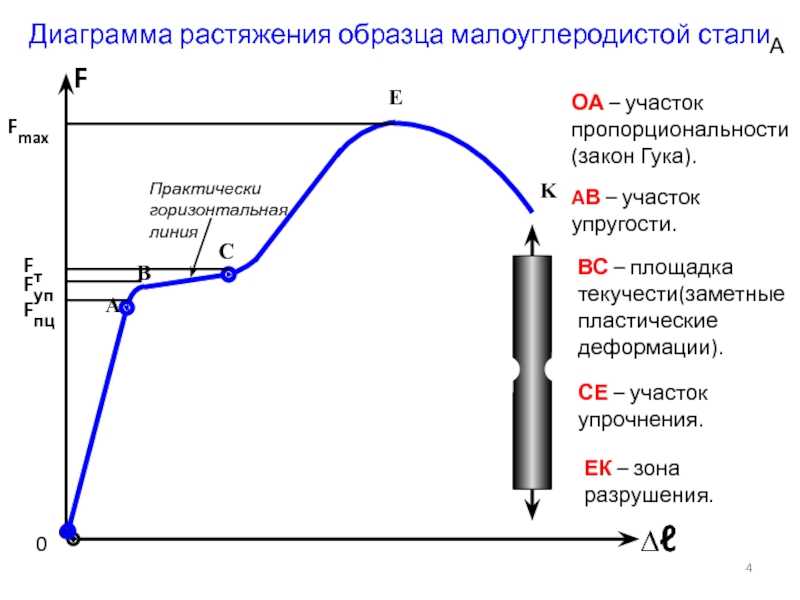

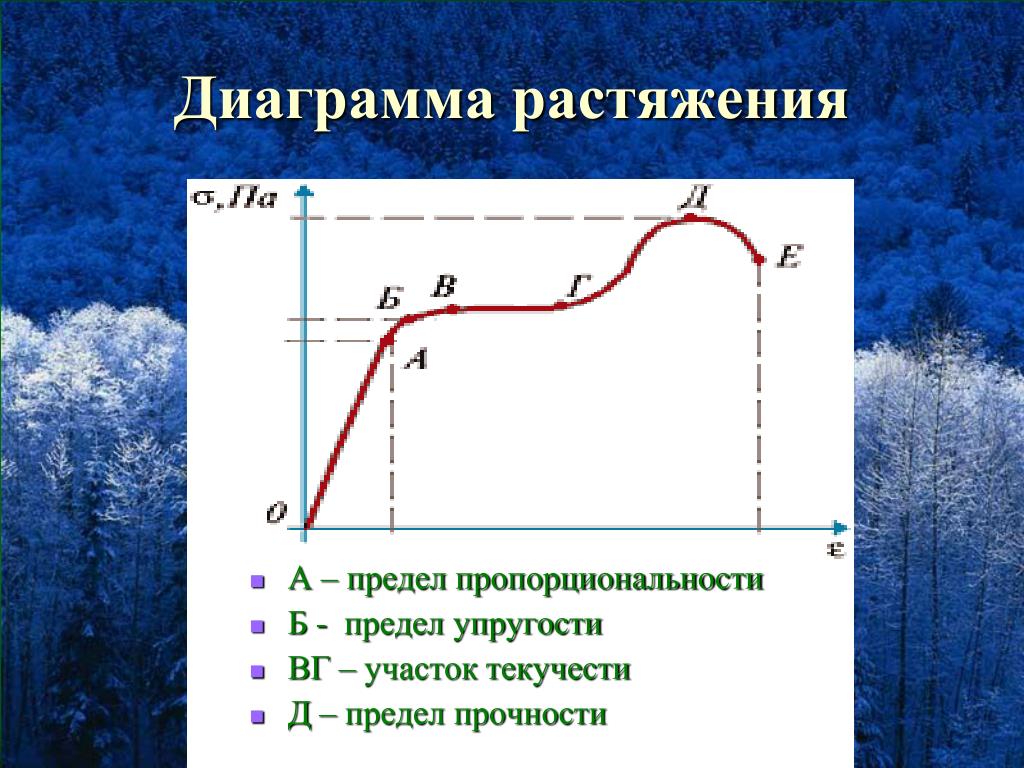

Предел прочности (или временное сопротивление металла), способность к упругой деформации, предел пропорциональности, пределы упругости и текучести входят в число основных характеристик прочности на растяжение.

Для обозначения предела прочности металла принято использовать символ σв, а для измерения – килограммы силы на один квадратный сантиметр (кгс/см2) или мегапаскали (МПа).

Для испытаний прочности материалов на разрыв используют специальные стенды. При этом к образцу, один конец которого прочно зафиксирован, прилагают разрывающую нагрузку. Для создания усилия применяют электромеханические или гидравлические приводы. В ходе испытания происходит плавное увеличение нагрузки, разрывающей, скручивающей или изгибающей металлическую деталь.

Для снятия параметров усилия на разрыв и относительного удлинения образцов испытательные стенды оборудуются электронной системой контроля.

Виды пределов прочности металла

Как уже говорилось, предел прочности является одной из основных физических характеристик любых конструкционных материалов, в том числе и металлов. Этот показатель служит основой для принятия решения о возможности применения конкретных сплавов для изготовления детали или необходимости их замены более прочными.

В зависимости от вида прилагаемого усилия принято различать:

- Предел прочности металла при сжатии – он показывает максимальную нагрузку, при превышении которой постоянное или переменное механическое напряжение сжимает образец, деформируя или разрушая его. Статическим пределом прочности принято называть пороговую величину при постоянном напряжении, а динамическим – при переменном. Для сжатия образца посредством механической нагрузки обычно требуется небольшой временной отрезок.

- Предел прочности металла при растяжении – это максимальное значение механической нагрузки на образец, при превышении которого происходит его разрыв. При этом речь может идти не только о полном разрушении металлического пробника, но и о его неприемлемом истончении, что также может говорить о превышении порога напряжения. На разрыв или истончение подвергаемого испытанию тела также обычно не требуется много времени.

- Предел прочности металла при кручении подразумевает максимальную величину касательных напряжений, возникающих при кручении вала в его опасных сечениях, превышение которой приводит к разрушению образца. Этот показатель используют при проверочном расчете испытания на прочность, подборе сечения и определении допустимого крутящего момента.

- Предел прочности металла при изгибе обратно зависит от его твердости и растет при увеличении процентной доли цементирующих добавок. Иными словами, от химического состава сплавов, величины карбидных зерен и свойств цементированного слоя образца зависит прочность при изгибе.

Значительную роль при этом играет именно толщина слоя цементирующего металла в образце. С ее увеличением за счет снижения местных напряжений происходит повышение прочности и наоборот – уменьшение этого значения ведет к снижению прочности сплава. Для определения предела прочности на изгибание пользуются методикой испытания, при которой одна сосредоточенная сила, прилагаемая по центру, разрушает свободно лежащий на двух опорах образец.

Предел прочности стали

Несмотря на то, что в современном производстве стальные сплавы постепенно сдают свои позиции под напором таких новых материалов, как различные полимеры и композиты, они по-прежнему служат основным материалом, из которого выполняются ответственные элементы самых разных конструкций и деталей. Корректный расчет предела прочности металла, из которого выполнены детали, позволяет увеличивать срок их службы, добиваться максимальной прочности и безопасности.

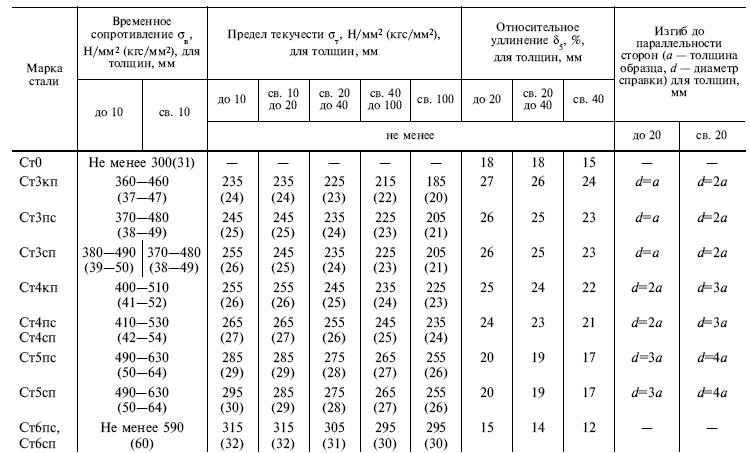

В зависимости от марки предел прочности металла может колебаться в диапазоне от 300 МПа у обычных сортов низкоуглеродистых конструкционных сталей до 900 МПа у специального высоколегированного сплава.

Предел прочности зависит от:

- химического состава металла,

- параметров термообработки (закалки, отпуска, отжига и других ее этапов).

Влияние примесей может быть как положительным, так и отрицательным. От вредных включений, снижающих прочность, сплав максимально избавляют при выплавке и прокате. Полезные для свойств сплава добавки вводят в его состав для улучшения характеристик.

Помимо предела прочности, для проведения расчета применяют связанный с ней предел текучести металла (обозначение σT). Это величина напряжения, при которой деформация нарастает без увеличения прилагаемой силы. При достижении пороговой величины начинается разрушение образца, то есть разрывается часть связей между атомами, а на остальные начинают действовать возросшие нагрузки.

Для элементов конструкций, эксплуатируемых при обычных нагрузках, наиболее важны физические характеристики сплава. Если же детали предназначены для работы под воздействием экстремальной температуры, большого давления, высокой влажности или в агрессивной среде, на первый план выходят физико-химические показатели, которые, как и механические, сильно зависят от химического состава:

- С повышением процентной доли углерода растут прочность и твердость металла, однако снижается его пластичность.

Это происходит примерно до достижения 1%-ной концентрации углерода, а далее характеристики начинают ухудшаться.

Это происходит примерно до достижения 1%-ной концентрации углерода, а далее характеристики начинают ухудшаться. - Увеличение процентной доли углерода вызывает повышение порога хладоемкости, что позволяет производить морозоустойчивые и криогенные сорта стали.

- Большая часть стальных сплавов содержит марганец, который позволяет вытеснить из расплавленного металла кислород и серу. Примерно до 2 % этот элемент, вводимый в состав стали, способствует улучшению ковкости и свариваемости, однако последующее увеличение процентной доли ведет к растрескиванию при термической обработке.

- С помощью кремния раскисляют стальные сплавы. Содержанием этого элемента определяется деление марок стали на спокойные высокоуглеродистые с процентной долей до 0,6 % и полуспокойные с еще более низким содержанием Si – до 0,1 %.

- Кремний в сочетании с марганцем или молибденом повышает закаливаемость сплава, а с хромом и никелем – увеличивает стойкость к коррозии.

- Содержание в составе металла азота и кислорода отрицательно сказывается на прочности. Кроме того, наличие в кристаллической решетке соединений этих элементов приводит, помимо ухудшения прочностных характеристик, к снижению пластичности сплавов.

Особенности разных классов стали по прочности

Различают семь классов стали. В основу классификации положены текучесть и временное сопротивление при разрыве:

- первый класс – это сталь с пределом прочности 225 МПа,

- три класса с временным сопротивлением от 285 до 390 МПа (со 2-го по 4-й),

- три класса с временным сопротивлением от 440 до 735 МПа (с 5-го по 7-й).

К первому классу в основном относятся обыкновенные горячекатаные углеродистые марки стали. Следующие три – прокат из низколегированных типов стали (нормализованных или горячекатаных). С пятого по седьмой – прокат термически оптимизированного металла с экономным легированием.

За исключением типа стали, относящейся к первому классу, остальные также могут быть получены с помощью термического, термомеханического упрочнения или контролируемой прокатки.

Для обозначения категорий прочности стали ГОСТ 977 от 1988 года предписывает буквенную маркировку «К» или «КТ», после которых идет указание предела текучести цифрами. Буква «К» обозначает отожженную, нормализованную или отпущенную сталь. Сорта, прошедшие закаливание и отпуск, отмечают буквами «КТ».

Кроме того, при выборе марки стали для той или иной конструкции важную роль инженеры отводят коэффициенту запаса, который, как следует из названия, отражает способность деталей выдерживать нагрузки больше расчетных. Если на одном из этапов, будь то проектирование, изготовление или эксплуатация изделий, есть ошибка, запас прочности позволяет минимизировать риск разрушения.

Предел прочности разных видов металлов

Предел прочности меди

Отожженная техническая медь при температуре +20…+22 °С (комнатная температура) обладает пределом прочности 225,5 МПа. При нагреве происходит снижение данного показателя. Также временное сопротивление может изменяться как в сторону уменьшения, так и увеличения при введении в состав медного сплава легирующих добавок или при наличии примесей.

При нагреве происходит снижение данного показателя. Также временное сопротивление может изменяться как в сторону уменьшения, так и увеличения при введении в состав медного сплава легирующих добавок или при наличии примесей.

Предел прочности алюминия

Предел прочности отожженного технического алюминия при температуре +20…+22 °С равен 78,48 МПа. Чем чище металл, тем меньше его прочность и выше пластичность. Так, для литого в землю алюминия этот показатель составляет 49 МПа.

Нагревание уменьшает временное сопротивление, а понижение температуры с +27 °С до -269 °С приводит к его повышению в 4 раза для алюминия технической чистоты и в 7 раз для высокочистого. Повысить предел прочности алюминиевого сплава можно с помощью легирования.

Предел прочности обычного чугуна

Методику определения временного сопротивления определяет ГОСТ 27298 от 1987 года для испытания на растяжение отливок из чугуна.

Предел прочности серого чугуна

Согласно ГОСТ 1412 от 1985 года для серых видов чугуна принята буквенная маркировка единицы измерения предела прочности металла в виде «СЧ» и цифровое указание минимального временного сопротивления.

Данный стандарт регламентирует значение предела прочности для сплавов с пластинчатым графитом марок С410 – С435. Минимальная величина этого показателя для серых типов чугуна – от 100 до 350 МПа, а максимальная может на 100 МПа превышать значение по ГОСТу, если в технических условиях не оговаривается другое.

Предел прочности высокопрочного чугуна

Для высокопрочных сортов чугуна также в маркировку включается цифровой индекс, указывающий значение предела прочности при растяжении, которое (согласно ГОСТ 7293 от 1985 года) колеблется в пределах от 350 до 1 000 МПа.

Чугун с шаровидным графитом сравним по прочности со сталью.

Рекомендуем статьи

- Виды сварочных работ: общепринятая классификация

- Автоматическая сварка под флюсом: суть процесса

- Полярность постоянного тока при сварке металла

Подводя итог, следует отметить крайнюю важность предела прочности металлов для применения в современном производстве, которое с каждым днем требует все больше сплавов с высокими физическими показателями для изготовления металлоконструкций, ответственных узлов различных механизмов и других изделий. Особенную роль при их проектировке играет корректный расчет временного сопротивления металлов.

Особенную роль при их проектировке играет корректный расчет временного сопротивления металлов.

Читайте также

13.01.2023

Сталь Х12МФ: характеристики, состав, производство

Подробнее

12.01.2023

Сварка металла разной толщины: руководство для начинающих

Подробнее

11.01.2023

Сварка без газа: обзор технологии

Подробнее

10.01.2023

Плазменная сварка: характеристики и оборудование

Подробнее

09.01.2023

Лазерная сварка: виды и особенности

Подробнее

05.01.2023

Как сделать тиски своими руками в домашних условиях

Подробнее

03.01.2023

Как полировать сталь: промышленные и бытовые методы обработки

Подробнее

30.12.2022

Холодная сварка: виды и особенности применения

Подробнее

Предел прочности металлов :: SYL.ru

Предел прочности – максимальное напряжение, которому может подвергаться материал до момента его разрушения. Если говорить о данном показателе по отношению к металлам, то здесь он равен соотношению критической нагрузки к площади его поперечного сечения при проведении теста на разрыв. В целом же прочность показывает, какая сила требуется для преодоления и разрыва внутренних связей между молекулами материала.

Если говорить о данном показателе по отношению к металлам, то здесь он равен соотношению критической нагрузки к площади его поперечного сечения при проведении теста на разрыв. В целом же прочность показывает, какая сила требуется для преодоления и разрыва внутренних связей между молекулами материала.

Каким образом производится испытание на прочность?

Тестирование металлов на прочность выполняется при помощи специализированных механизмов, которые позволяют устанавливать необходимую мощность при испытаниях на разрыв. Состоят такие машины из специального нагружающего элемента, с помощью которого создается необходимое усилие.

Оборудование для испытания металлов на прочность дает возможность производить растяжение тестируемых материалов и устанавливать определенные величины усилия, которое прилагается к образцу. На сегодняшний день существуют гидравлические и механические типы механизмов для испытания материалов.

Виды пределов прочности

Предел прочности является одним из основных свойств материалов. Информация о предельной прочности тех или иных материалов является крайне важной при необходимости определения возможностей их применения в тех или иных промышленных сферах.

Информация о предельной прочности тех или иных материалов является крайне важной при необходимости определения возможностей их применения в тех или иных промышленных сферах.

Выделяют несколько отдельных пределов прочности материалов:

- при сжатии;

- при изгибе;

- при кручении;

- при растяжении.

Формирование понятия о пределе прочности металлов

О пределе прочности в свое время говорил еще Галилей, который определил, что гранично-допустимый предел сжатия и растяжения материалов зависит от показателя их поперечного сечения. Благодаря исследованиям ученого возникла ранее неизведанная величина – напряжение разрушения.

Современное учение о прочности металлов сформировалось в средине XX века, что было необходимо исходя из потребности в разработке научного подхода для предотвращения возможных разрушений промышленных сооружений и машин во время их эксплуатации. До этого момента при определении прочности материала учитывалась лишь степень его пластичности и упругости и совершенно не учитывалась внутренняя структура.

Предел прочности стали

Сталь является основным сырьевым материалом в большинстве промышленных сфер. Широко применяется она в строительстве. Именно поэтому для выполнения конкретных задач очень важно заблаговременно подбирать высококачественный, действительно подходящий тип стали. От правильного расчета предела прочности определенной марки стали напрямую зависит результат и качество выполненных работ.

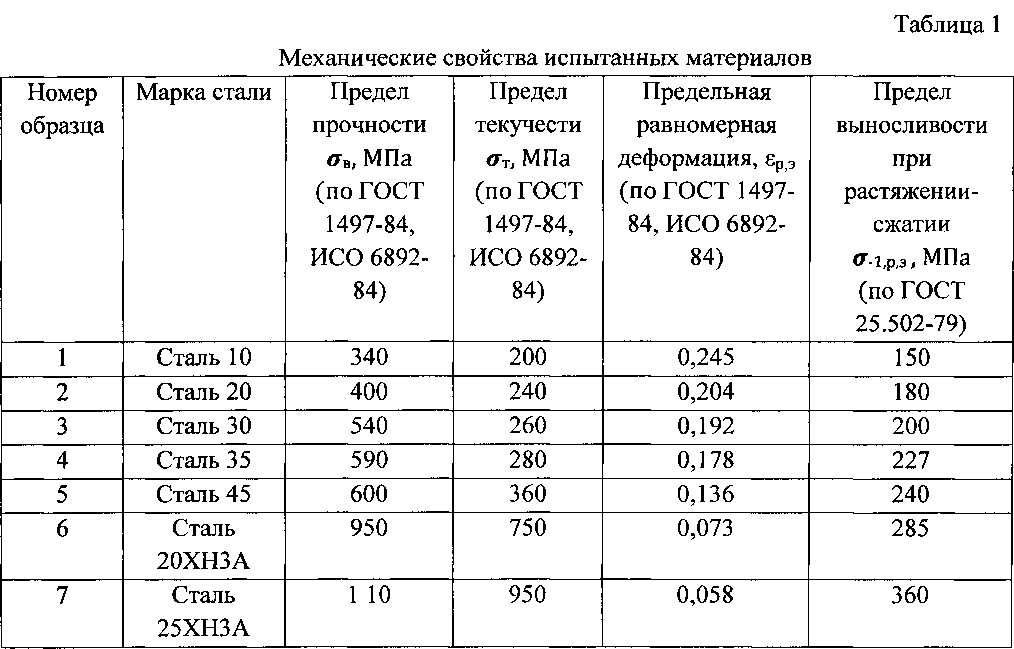

Как пример можно привести несколько значений предельных показателей прочности сталей. Данные значения основаны на требованиях государственных стандартов и представляют собой рекомендуемые параметры. Так, для изделий, отлитых из конструкционной нелегированной стали, предусмотрен стандарт ГОСТ 977-88, согласно которому, предельное значение прочности при испытании на растяжение составляет порядка 50-60 кг/мм2, что равняется примерно 400-550 МПа. Аналогичная марка стали после прохождения процедуры закалки приобретает значение сопротивления на растяжение более 700 МПа.

Объективный предел прочности стали 45 (или любой другой марки материала, в равной степени как и железа или чугуна, а также остальных сплавов металла) зависит от целого ряда факторов, которые должны определяться исходя из поставленных задач, что ложатся на материал при его применении.

Прочность меди

В обычных условиях комнатной температуры отожженная техническая медь обладает пределом прочности порядка 23 кг/мм2. При значительных температурных нагрузках на материал его предельная прочность существенно снижается. На показателях предельной прочности меди отражается наличие в металле всевозможных примесей, которые могут как повышать данный показатель, так и приводить к его снижению.

Прочность алюминия

Отожженная фракция технического алюминия при комнатной температуре отличается пределом прочности до 8 кг/мм2. Повышение чистоты материала увеличивает его пластичность, но отражается на снижении прочности. В качестве примера можно взять алюминий, показатель чистоты которого составляет 99,99%. В данном случае предельная прочность материала достигает около 5 кг/мм2.

В данном случае предельная прочность материала достигает около 5 кг/мм2.

Уменьшение предела прочности алюминиевой тестовой заготовки наблюдается при ее нагревании во время проведения испытаний на растяжение. В свою очередь, снижение температуры металла в пределах от +27 до -260оС временно повышает исследуемый показатель в 4 раза, а при испытании фракции алюминия высочайшей чистоты – в целых 7 раз. В то же время несколько повысить прочность алюминия можно методом его легирования.

Прочность железа

На сегодняшний день методом промышленной и химической обработки удалось получить нитевидные кристаллы железа с пределом прочности до 13 000 Мпа. Наряду с этим, прочность технического железа, которое широко применяется в самых разнообразных сферах, составляет близко 300 МПа.

Естественно, каждый образец материала при его исследовании на уровень прочности обладает своими дефектами. На практике доказано, что реальная объективная предельная прочность любого металла, независимо от его фракции, меньше по сравнению с данными, полученными в ходе теоретических расчетов. Данную информацию необходимо обязательно принимать во внимание при выборе определенного типа и марки металла для выполнения конкретных задач.

Данную информацию необходимо обязательно принимать во внимание при выборе определенного типа и марки металла для выполнения конкретных задач.

Что такое предел прочности при растяжении и как он измеряется? I Strouse

Стресс включен.

Вы находитесь под давлением , чтобы создать наилучший продукт. Это включает в себя выбор правильного материала, правильного клея, правильного формата, правильного процента удлинения при разрыве… даже правильного преобразователя!

Это потому, что вы знаете, что ваш продукт тоже будет под давлением. Он должен работать с определенной прочностью на разрыв — максимальной силой или напряжением, которое материал может выдержать при разрыве с обоих концов до разрушения. Вот почему его также называют «прочность на разрыв».

Почему важно знать предел прочности при растяжении?

Прочность на растяжение — ключевые данные при выборе клея для определения прочности и долговечности материала — часто выражается в фунтах на дюйм ширины (lbs/in. width) или Н/100 мм. Например, 3M VHB может иметь предел прочности при растяжении от 55 до 160 фунтов/дюйм 2 .

width) или Н/100 мм. Например, 3M VHB может иметь предел прочности при растяжении от 55 до 160 фунтов/дюйм 2 .

Пока нагрузка, приложенная посредством растяжения, на ниже предела прочности материала на растяжение, материал не разрушится. Упругое поведение материалов распространяется на « предел текучести », что означает, что деформации полностью восстанавливаемы. Некоторые продукты имеют высокий предел прочности, но более низкий предел текучести. Некоторые продукты имеют более низкую точку разрыва, но более высокий предел текучести. Тем не менее, точка текучести всегда будет ниже точки разрыва. Клейкая лента, чувствительная к давлению, имеет дополнительное преимущество, заключающееся в том, что ее предел текучести очень близок к ее нормальной прочности на растяжение, поэтому материал может выдерживать растяжение снова и снова.

Прочность на растяжение важно учитывать при использовании клея для связующих материалов . Склеенные соединения будут сталкиваться с нагрузками всех видов, включая растяжение (растяжение), сжатие, сдвиг, расщепление и отслаивание. Применение клея , который не выдерживает необходимых нагрузок, приведет к выходу клея из строя и, возможно, к выходу из строя склеиваемых деталей или всего приложения.

Склеенные соединения будут сталкиваться с нагрузками всех видов, включая растяжение (растяжение), сжатие, сдвиг, расщепление и отслаивание. Применение клея , который не выдерживает необходимых нагрузок, приведет к выходу клея из строя и, возможно, к выходу из строя склеиваемых деталей или всего приложения.

Выбор материала с учетом предела прочности при растяжении

Выбор материала подобен жонглирование цена, долговечность и функциональность. Это сложно и запутанно, но когда у вас есть правильный опыт , все становится намного проще. Вот почему лучше сотрудничать с преобразователем , который понимает предполагаемое использование клея и предполагаемое использование всего продукта.

Знание прочности на растяжение или прочности на разрыв , конечно, является ключевой информацией, когда речь идет о долговечности и производительности. Добавление этих конкретных знаний к общему опыту экономит деньги на начальном этапе и избавляет от головной боли в будущем.

Элемент | Прочность на растяжение (фунты/дюймы) 2 ) |

Алюминий | 5801 до 7251 |

Медь | 30 457 |

Золото | 14 503 |

Ведущий | 1740 |

Бетон | 435 |

Резина | 2175 |

Если у вас есть вопросы о прочности на растяжение или о клеях в целом, не стесняйтесь обращаться! Strouse высечки и преобразует гибкий материал в точные размеры, формы и форматы. Мы применяем все, что знаем, к каждому проекту, и в результате мы лучше понимаем, что работает лучший для этого проекта. Обсудите свои продукты и потребности со специалистом по переработке клея уже сегодня.

Обсудите свои продукты и потребности со специалистом по переработке клея уже сегодня.

Что такое предел прочности при растяжении и почему он является фактором?

Белые книги на доске

Экспертный уровень

начинающий

Длина

3:07

Инструктор

Дон Грэу

Суммируют

Добро пожаловать в нашу последнюю редакцию «Не все o-clement созданы равными.». В предыдущих выпусках мы говорили о некоторых физических свойствах уплотнительных колец и о вещах, которые вам необходимо знать и учитывать при выборе уплотнительного кольца при выборе материала для вашего приложения.

Некоторыми из наиболее распространенных физических свойств, о которых мы говорили до сих пор, являются твердость и твердость, остаточная деформация при сжатии, удлинение и важные факторы, которые они определяют при определении состава используемых материалов. Сегодня мы поговорим немного о прочности на растяжение.

Сегодня мы поговорим немного о прочности на растяжение.

Щелкните изображение, чтобы открыть его в новой вкладке.

Стенограмма видео

Что такое предел прочности при растяжении и почему это фактор?

Краткая версия в соответствии с Руководством по уплотнительным кольцам Parker Hannifin:

Прочность на растяжение просто измеряется в фунтах на квадратный дюйм или в мегапаскалях, необходимых для разрыва образца данного эластомера при нагрузке.

Поместите его под напряжение и в какой момент он лопнет – в какой момент он сломается?

Я хочу отметить одну вещь, поскольку я делал это в других разделах, касающихся остаточной деформации при сжатии и удлинении, она зависит от материала, но она также варьируется в пределах материала. Вот почему я подчеркнул, что не все они созданы равными. Нитрил — это не просто нитрил, не просто нитрил.

Вот почему я подчеркнул, что не все они созданы равными. Нитрил — это не просто нитрил, не просто нитрил.

В зависимости от предела прочности при растяжении он может варьироваться от 6,9 до 27,6 мегапаскалей. Только в пределах семейства нитрилов. FKM может очень от 3,4 до 20,7 – довольно хороший размерный ряд. Даже EP, который, как правило, является довольно простым и стабильным материалом в большинстве приложений — от 2,1 до 24,1 мегапаскалей.

От чего я отказываюсь, когда улучшаю модуль?

Почему это важно? По большому счету, по мере увеличения прочности на растяжение вы улучшаете модуль материала. Как говорилось на других сессиях, когда вы вносите изменения в соединение или материал, чтобы что-то получить, вам нужно от чего-то отказаться.

От чего я отказываюсь, когда улучшаю модуль?

Я жертвую удлинением. В большинстве приложений это не является фактором. Как мы уже говорили в разделе об удлинении, удлинение в основном связано с установкой. Как далеко он может растянуться? Если вам не нужно чрезмерно растягивать уплотнительное кольцо, это не так важно, а скорее дает вам некоторые важные свойства.

Как далеко он может растянуться? Если вам не нужно чрезмерно растягивать уплотнительное кольцо, это не так важно, а скорее дает вам некоторые важные свойства.

При модуле, который представляет собой напряжение при заданном удлинении, обычно измеряемом как 100%, более высокий модуль способен восстанавливаться после пиковой перегрузки. Это важно. Это помогает поддерживать и способствовать прочности и износостойкости уплотнительного кольца и обычно увеличивается с твердостью.

Прочность на растяжение, о которой мало говорят, может быть важным фактором и одним из тех ключевых физических свойств, о которых вам необходимо знать, когда вы оцениваете, почему и как все уплотнительные кольца не созданы одинаковыми.

Выбор материала

Срок годности

Вулканизированный

Магазин

Мы используем файлы cookie, чтобы обеспечить вам максимальное удобство на нашем веб-сайте. Если вы продолжите использовать этот сайт, мы будем считать, что вы им довольны.

Это происходит примерно до достижения 1%-ной концентрации углерода, а далее характеристики начинают ухудшаться.

Это происходит примерно до достижения 1%-ной концентрации углерода, а далее характеристики начинают ухудшаться.