Что такое штамповка: Штамповка | это… Что такое Штамповка?

alexxlab | 21.10.1985 | 0 | Разное

Штамповка | это… Что такое Штамповка?

процесс обработки металлов давлением (См. Обработка металлов давлением), при котором формообразование детали осуществляется в специализированном инструменте — Штампе; разновидность кузнечно-штамповочного производства (См. Кузнечно-штамповочное производство). По виду заготовки различают объёмную штамповку (См. Объёмная штамповка) и листовую штамповку (См. Листовая штамповка), по температуре процесса — холодную штамповку (См. Холодная штамповка) и горячую. По сравнению с ковкой Ш. обеспечивает большую производительность благодаря тому, что пластически деформируется одновременно вся заготовка или значительная её часть.

Объёмная Ш. (или Ш. сортового металла) по сравнению с ковкой позволяет получать поковки более сложной конфигурации, требующие значительно меньшей обработки резанием для окончат. оформления детали. При объёмной Ш. течение металла ограничивается стенками полости штампа, что вызывает увеличение сопротивления деформированию тем в большей степени, чем сложнее конфигурация поковки.

Объёмная Ш. сопровождается потерями металла с удаляемым заусенцем (облоем). Меньшие отходы даёт Ш. в закрытых штампах, однако удельные нагрузки в них больше, чем в открытых, что приводит к уменьшению стойкости штампов. Снижение отходов при Ш. в открытых штампах достигается предварительной обработкой заготовки в заготовит.

При листовой Ш. заготовкой служит лист, полоса или лента. Применяется листовая Ш. для изготовления плоских и пространственных (в т. ч. сложных) деталей, у которых толщина значительно меньше др. размеров — обычно менее 10 мм. Заготовки большей толщины обычно штампуют с нагревом до ковочной температуры (горячая листовая Ш.). При листовой Ш. (особенно холодной) отделочная обработка деталей резанием, как правило, не требуется. Листовая Ш. рациональна в производствах с различной серийностью.

В мелкосерийном производстве применяются особые способы Ш.: Ш. эластичными средами (жидкостью, резиной, полиуретаном и т.п.), импульсная Ш., использующая энергию ударной волны в жидкости (взрывная и электрогидравлическая Ш.) или действие мощных быстроменяющихся магнитных полей (электромагнитная Ш.). С целью увеличения допустимого формоизменения заготовки иногда применяется Ш.

Для Ш. используются разнообразные машины: Молоты, кривошипные прессы (См. Кривошипный пресс), горизонтально-ковочные машины (См. Горизонтально-ковочная машина), гидравлические прессы (См. Гидравлический пресс),

Лит.: Малов А. Н., Технология холодной штамповки, 4 изд., М., 1969; Брюханов А. Н., Ковка и объёмная штамповка, 2 изд., М., 1975.

Н., Ковка и объёмная штамповка, 2 изд., М., 1975.

Е. А. Попов.

ШТАМПОВКА – это что такое ШТАМПОВКА

процесс обработки металлов давлением (См. Обработка металлов давлением), при котором формообразование детали осуществляется в специализированном инструменте — Штампе; разновидность кузнечно-штамповочного производства (См. Кузнечно-штамповочное производство). По виду заготовки различают объёмную штамповку (См. Объёмная штамповка) и листовую штамповку (См. Листовая штамповка), по температуре процесса — холодную штамповку (См. Холодная штамповка) и горячую. По сравнению с ковкой Ш. обеспечивает большую производительность благодаря тому, что пластически деформируется одновременно вся заготовка или значительная её часть.

Объёмная Ш. (или Ш. сортового металла) по сравнению с ковкой позволяет получать поковки более сложной конфигурации, требующие значительно меньшей обработки резанием для окончат. оформления детали. При объёмной Ш. течение металла ограничивается стенками полости штампа, что вызывает увеличение сопротивления деформированию тем в большей степени, чем сложнее конфигурация поковки. Нагрев заготовки позволяет примерно в 10—15 раз снизить сопротивление деформированию, а также повысить пластичность металла. Холодная Ш. сортового металла применяется для изготовления небольших деталей — массой менее 1 кг, горячая — для деталей массой 1,5―2 т; более тяжелые поковки изготовляются ковкой. Границы между этими процессами изменяются по мере совершенствования кузнечно-прессового оборудования и увеличения развиваемого ими усилия деформирования. Поскольку стоимость штампов наряду со стоимостью металла заготовки является основной составляющей себестоимости поковки, применение объёмной Ш.экономически выгодно при серийном производстве.

Нагрев заготовки позволяет примерно в 10—15 раз снизить сопротивление деформированию, а также повысить пластичность металла. Холодная Ш. сортового металла применяется для изготовления небольших деталей — массой менее 1 кг, горячая — для деталей массой 1,5―2 т; более тяжелые поковки изготовляются ковкой. Границы между этими процессами изменяются по мере совершенствования кузнечно-прессового оборудования и увеличения развиваемого ими усилия деформирования. Поскольку стоимость штампов наряду со стоимостью металла заготовки является основной составляющей себестоимости поковки, применение объёмной Ш.экономически выгодно при серийном производстве.

Объёмная Ш. сопровождается потерями металла с удаляемым заусенцем (облоем). Меньшие отходы даёт Ш. в закрытых штампах, однако удельные нагрузки в них больше, чем в открытых, что приводит к уменьшению стойкости штампов. Снижение отходов при Ш. в открытых штампах достигается предварительной обработкой заготовки в заготовит. ручьях, ковочных вальцах, использованием заготовок, приближающихся по форме к поковке, а также выбором рациональной формы канавки для заусенца. При горячей Ш. поверхность заготовки окисляется, образуя слой окалины, что также ведёт к потерям металла; потери металла с окалиной сокращаются при безокислительной нагреве в пламенных печах (с защитной атмосферой) или скоростном нагреве в индукционных нагревательных установках. Применение высокоскоростной Ш. (скорость подвижных частей молота 10—25 м/сек) позволяет уменьшить охлаждение заготовки в процессе деформирования и получать детали с тонкими ребрами. Для уменьшения охлаждения заготовки применяют также изотермическую Ш. (главным образом цветных металлов), при которой штамп нагревают до температур, близких к ковочным. Начинает применяться совмещение литья с горячей Ш., при котором отливается заготовка, близкая по форме к поковке; после застывания металла и охлаждения до ковочных температур заготовку штампуют в открытых или закрытых штампах.

ручьях, ковочных вальцах, использованием заготовок, приближающихся по форме к поковке, а также выбором рациональной формы канавки для заусенца. При горячей Ш. поверхность заготовки окисляется, образуя слой окалины, что также ведёт к потерям металла; потери металла с окалиной сокращаются при безокислительной нагреве в пламенных печах (с защитной атмосферой) или скоростном нагреве в индукционных нагревательных установках. Применение высокоскоростной Ш. (скорость подвижных частей молота 10—25 м/сек) позволяет уменьшить охлаждение заготовки в процессе деформирования и получать детали с тонкими ребрами. Для уменьшения охлаждения заготовки применяют также изотермическую Ш. (главным образом цветных металлов), при которой штамп нагревают до температур, близких к ковочным. Начинает применяться совмещение литья с горячей Ш., при котором отливается заготовка, близкая по форме к поковке; после застывания металла и охлаждения до ковочных температур заготовку штампуют в открытых или закрытых штампах. Ш. улучшает механические свойства литой заготовки; образующиеся отходы сразу поступают на переплавку.

Ш. улучшает механические свойства литой заготовки; образующиеся отходы сразу поступают на переплавку.

При листовой Ш. заготовкой служит лист, полоса или лента. Применяется листовая Ш. для изготовления плоских и пространственных (в т. ч. сложных) деталей, у которых толщина значительно меньше др. размеров — обычно менее 10 мм. Заготовки большей толщины обычно штампуют с нагревом до ковочной температуры (горячая листовая Ш.). При листовой Ш. (особенно холодной) отделочная обработка деталей резанием, как правило, не требуется. Листовая Ш. рациональна в производствах с различной серийностью.

В мелкосерийном производстве применяются особые способы Ш.: Ш. эластичными средами (жидкостью, резиной, полиуретаном и т.п.), импульсная Ш., использующая энергию ударной волны в жидкости (взрывная и электрогидравлическая Ш.) или действие мощных быстроменяющихся магнитных полей (электромагнитная Ш.). С целью увеличения допустимого формоизменения заготовки иногда применяется Ш. с дифференцированным нагревом. В этом случае деформируемая часть заготовки нагревается за счёт контакта с нагретым инструментом или при прохождении через неё электрического тока. Рациональное распределение температур в заготовке и соответственно механических свойств металла значительно повышает допустимое формоизменение заготовки.

с дифференцированным нагревом. В этом случае деформируемая часть заготовки нагревается за счёт контакта с нагретым инструментом или при прохождении через неё электрического тока. Рациональное распределение температур в заготовке и соответственно механических свойств металла значительно повышает допустимое формоизменение заготовки.

Для Ш. используются разнообразные машины: Молоты, кривошипные прессы (См. Кривошипный пресс), горизонтально-ковочные машины (См. Горизонтально-ковочная машина), гидравлические прессы (См. Гидравлический пресс), кузнечно-штамповочные автоматы (См. Кузнечно-штамповочный автомат) и др. В крупносерийном производстве для Ш. применяют автоматы и автоматизированные линии, а также всевозможные загрузочные и манипулирующие устройства (включая промышленных роботов), позволяющие существенно повысить производительность труда.

Лит.: Малов А. Н., Технология холодной штамповки, 4 изд., М., 1969; Брюханов А. Н., Ковка и объёмная штамповка, 2 изд., М., 1975.

Н., Ковка и объёмная штамповка, 2 изд., М., 1975.

Е. А. Попов.

Что такое штамповка металла: особенности, преимущества и характеристики процесса

Содержание статьи:

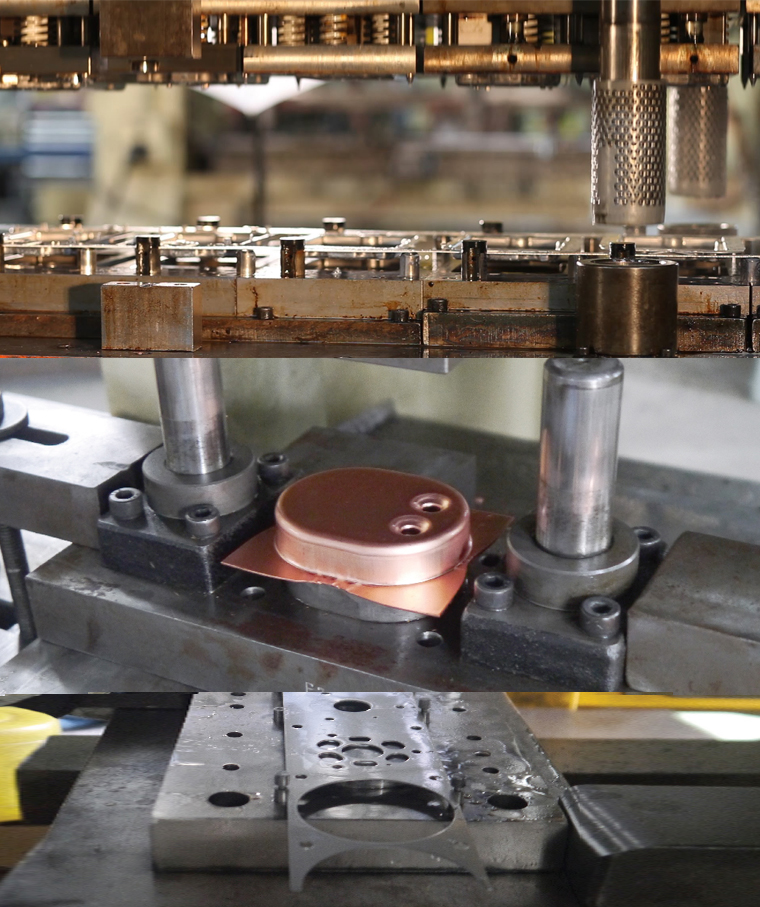

Процесс штамповки металла стал важной частью обрабатывающей промышленности. Большинство деталей штамповочного оборудования используются в аэрокосмической, автомобильной, судостроительной, машиностроительной, химической промышленности и других областях. Итак, что такое штамповка металла и каковы ее преимущества и области применения?

Что такое штамповка металла – понимание процесса штамповки листов из металлаШтамповка металла — это процесс, в котором используются пуансон и пресс-формы для деформации или разрушения железных, алюминиевых, медных и других листов и разнородных материалов для достижения определенной формы и размера. Ее иногда называют формованием листового металла, но она немного отличается. Так называемое формование пластин относится к использованию пластин, тонкостенных труб и тонких профилей в качестве сырья. Способ формования при обработке пластмасс в совокупности называется формованием пластин. В это время деформация в направлении толстой пластины, как правило, не учитывается. Направление штамповки охватывает широкий спектр областей и глубоко проникает во все аспекты обрабатывающей промышленности. Что касается процесса штамповки металла в целом, то на него влияют три фактора: тип оборудования, материал заготовки и характеристики смазки.

Способ формования при обработке пластмасс в совокупности называется формованием пластин. В это время деформация в направлении толстой пластины, как правило, не учитывается. Направление штамповки охватывает широкий спектр областей и глубоко проникает во все аспекты обрабатывающей промышленности. Что касается процесса штамповки металла в целом, то на него влияют три фактора: тип оборудования, материал заготовки и характеристики смазки.

- Металлические штампованные детали изготавливаются методом штамповки исходя из низкого потребления данных. Их детали имеют легкий вес и обладают хорошей жесткостью. Кроме того, после пластической деформации листового металла улучшается внутренняя структура изделия для повышения прочности штампованных деталей.

- Металлические штампованные детали имеют высокую точность размеров, однородные и общие размеры с модулями и обладают хорошей взаимозаменяемостью. Общие требования к устройству и применению могут быть удовлетворены без дополнительной механической обработки.

- В процессе штамповки, поскольку внешний вид заготовки не повреждается, она имеет хороший внешний вид, что обеспечивает необходимые условия для последующей окраски поверхности, нанесения гальванических покрытий и другой обработки.

- Высокая стабильность размеров, легкий вес и хорошая жесткость,

- Хорошее качество поверхности и точность,

- Простое управление с помощью автоматизации на станке с ЧПУ,

- Высокая производительность,

- Доступно массовое производство,

- Низкая стоимость при больших объемах производства,

- Необходимо только оборудование и пресс-форма,

- Длительный производственный цикл и высокие первоначальные инвестиции.

- Автомобильная промышленность: такие, как ступица колеса, шестерня и т.д.

- Бытовая промышленность: например, алюминиевое окно, которое в основном формируется путем штамповки и резки.

- Электротехническая промышленность: например, пароварка, стиральная машина и другие бытовые устройства.

- Ежедневное использование: например, алюминиевая посуда и столовые приборы.

- Мобильные телефоны: например, слот для карт памяти.

- Специальная штамповка: например, штамповка авиационных деталей.

Существует три основных процесса штамповки: вырубка, гибка и растяжение. Различные процессы предъявляют разные требования к пластинам. Выбор пластин также следует учитывать в соответствии с общей формой изделий и технологией обработки:

- Вырубка требует, чтобы пластина обладала достаточной пластичностью, чтобы гарантировать, что она не треснет во время вырубки. Мягкий материал обладает хорошими заглушающими свойствами. После вырубки могут быть получены детали с гладкими гранями и небольшим наклоном. Качество твердых материалов после вырубки низкое, а неровности сечения большие, особенно для толстых пластин.

Для хрупких материалов разрыв легко происходит после вырубки, особенно когда ширина очень мала.

Для хрупких материалов разрыв легко происходит после вырубки, особенно когда ширина очень мала. - Пластины, подлежащие изгибу, должны обладать достаточной пластичностью и низким пределом текучести. Лист с высокой пластичностью сложно повредить при изгибе. Пластина с низким пределом текучести и низким модулем упругости имеет небольшую деформацию отскока после изгиба, что позволяет легко получить необходимую форму изгиба с точным размером. Материал с большей хрупкостью должен иметь больший относительный радиус изгиба, в противном случае он легко треснет.

- Растяжение листового металла, особенно глубокое растяжение, является сложным видом технологии обработки листового металла. Это не только требует, чтобы глубина растяжения была как можно меньше, форма должна быть как можно более простой и гладкой, но также требует, чтобы материал обладал хорошей пластичностью. В противном случае очень легко вызвать общее искажение, локальное сморщивание и даже растрескивание деталей при растяжении.

Кроме того, смазочные материалы (СОЖ) играют ключевую роль в процессе штамповки. Хорошая производительность охлаждения, а также защита от экстремального давления и износа позволили значительно увеличить срок службы штампа и повысить точность металлообработки. В зависимости от различных материалов заготовки производительность смазки для процесса штамповки также различна.

Штамповка деталей из листового металла: принцип, стоимость

Что такое штамповка металла и зачем она применяется? Задача штамповки металла – это предание заготовке из листовой стали (которую, очень часто, получают методом лазерной резки металла) нужного размера и формы. Как следствие, после штамповки металла, получаем готовое к эксплуатации изделие или заготовку с последующей обработкой (допустим, порошковой покраской) или, что очень часто бывает, обработка заключается в сборке: сварочных и иных работ.

Кстати! Мы гарантируем штамповку металл по низкой цене в Санкт-Петербурге, данную услугу по обработке листового металла вы можете заказать по телефону в Санкт-Петербурге.

В нашей компании мы обещаем Вам решение нестандартных задач, поэтому услуга по штамповке листового металла точно Вам понравится!

Почему же все-таки штамповка листового металла? Основной плюс работы – высокая скорость и точность изготовления изделия. За одну смену мастер нашей компании в Санкт-Петербурге способен изготовить большое количество изделий, так как штамповка происходит на прессах, каждый из которых служит определенной задаче. На одних прессах может происходить вырубка заготовки, на других – получение непосредственно нужной формы изделия.

Мы выполняем услугу по холодной штамповке листовой стали, горячую штамповку планируем освоить в ближайшее время. Выполняем штамповку листовой стали как в штампах открытого типа, так и в закрытых – зависит от типа изделий, которые необходимо произвести.

Помимо самой штамповки, наша компания проектирует и изготавлвивает сами штампы для холодной штамповки листовой стали. Способы изготовления штампов, то есть оснастки, в которую входит: матрица и пуансон, различные: начиная от мехобработки заготовок на токарно-ферезрных станках, заканчивая изобрительностью наших мастеров – оснастку можно “обварить” из листовой стали, а далее “заточить”.

Преимущества штамповки металла из листовой стали:

- быстрота исполнения штамповки;

- дешевле по себестоимости

- простой технологический процесс

- гарантия сохранности размеров изделия

Приходим к следующему выводу, зачем же нужно штамповка и почему мы – один из лучших поставщиков по услуге штамповки металла в СПб?

Штамповка используется для серийного изготовления небольших по размеру изделий, которая позволит Вам по низкой цене получить нестандартное изделие, имеющие радиусы или нестандартные гибы, в кратчайшие сроки.

Заказывайте штамповку металла на нашем производстве и вы получите самые низкие цены на штамповку в Санкт-Петербурге (СПб), а также на изготовление оснасток штампа, пуансонов и матриц.

В нашем портфолио уже более десяти успешных нестандартных и сложных реализованных проектов, Заказчики возвращаются к нам и заказывают услугу по штамповке листового металла. Будем рады видеть Вам в лице наших постоянных Заказчиков!

Наша компания специализируется на разработке и изготовлении штампов. Нам достаточно получить от Вас опытный образец изделия/чертеж/3d модель и мы сможем сделать под него необходимый штамп, оснастку, которая будет служить Вашего предприятию долгую и надежную службу. Даем гарантии на все виды работ!

Нам достаточно получить от Вас опытный образец изделия/чертеж/3d модель и мы сможем сделать под него необходимый штамп, оснастку, которая будет служить Вашего предприятию долгую и надежную службу. Даем гарантии на все виды работ!

Штамповка металла. Процесс. Технология. Низкая стоимость.

Процесс холодного деформирования металлопроката при помощи штампа предусматривает смену формы и типоразмеров изделия, сохранив начальную высоту. В роли материала для получения штамп-изделий холодным методом применяют тонкую ленту, полосы, листы обычно из низкоуглеродистых и сталей, а также сплавов меди, латуни, медных, латунных (с содержанием 60% меди), алюминия, магния, титана и других. Использование для штамповки изделий сплавов, которые пластичны, связано с тем, что они легко меняют форму. Для холодной методики применяют разные операции, которые зависят от необходимого результата, достижения требуемой формы заготовки. Их можно разделить формоизменяющие и разделяющие действия. Разновидности мер, что не приводят к физразрушению формы следующие:

- Вытяжка

- Гибка

- Рельефная формовка.

Возможно использование комбинированных операций, которые включают деление образование формы одной детали. Технология осуществления холодного детального процесса состоит из этапов, которые связываются с характером операции деформирования и зависят от разновидности станка.

Услуги штамповки металла недорого

На нашем предприятии по обрабатыванию цветных и чёрных металлов можно провести штампование. Наши техвозможности являются одними из более широких в Санкт-Петербурге, благодаря чему, получается, преодолеть множество ограничений. Кроме того у нас есть всё что нужно в плане станков и инструментов, опытные мастера, квалифицированные специалисты, а это означает, в качестве продукции вы можете не сомневаться! Обратившись к нам, записавшись на услугу, вы получите требуемые вам металлические предметы максимально срочно и без дефектов.

Мы работаем с различными материалами, реализуя задачи любого уровня сложности. И это при том, что цены услуг приемлемые большому кругу заказчиков. Мы сделали все, чтобы вы могли начать 100% выгодное сотрудничество! Уточнить подробности, задать вопросы, оформить заказ вы сможете по телефонному номеру.

Мы сделали все, чтобы вы могли начать 100% выгодное сотрудничество! Уточнить подробности, задать вопросы, оформить заказ вы сможете по телефонному номеру.

ШТАМПОВКА – Что такое ШТАМПОВКА?

Слово состоит из 9 букв: первая ш, вторая т, третья а, четвёртая м, пятая п, шестая о, седьмая в, восьмая к, последняя а,

Слово штамповка английскими буквами(транслитом) – shtampovka

- Буква ш встречается 1 раз. Слова с 1 буквой ш

- Буква т встречается 1 раз. Слова с 1 буквой т

- Буква а встречается 2 раза. Слова с 2 буквами а

- Буква м встречается 1 раз. Слова с 1 буквой м

- Буква п встречается 1 раз. Слова с 1 буквой п

- Буква о встречается 1 раз. Слова с 1 буквой о

- Буква в встречается 1 раз.

Слова с 1 буквой в

Слова с 1 буквой в - Буква к встречается 1 раз. Слова с 1 буквой к

Штамповка

Штамповка — процесс пластической деформации материала с изменением формы и размеров тела. Чаще всего штамповке подвергаются металлы или пластмассы. Существуют два основных вида штамповки — листовая и объёмная.

ru.wikipedia.org

Штамповка, процесс обработки металлов давлением, при котором формообразование детали осуществляется в специализированном инструменте — штампе; разновидность кузнечно-штамповочного производства.

БСЭ. — 1969—1978

ШТАМПОВКА – способ обработки давлением металлов и других материалов, при котором форма и размеры изделия определяются конфигурацией инструмента – штампа.

Большой энциклопедический словарь

ШТАМПОВКА способ обработки металла давлением, при к-ром форма изделия определяется формой штампов.

Технический железнодорожный словарь. – 1941Быстрота производства, точность и однообразие изделий обусловливают широкое применение Ш. в массовом производстве.

ШТАМПОВКА — способ обработки металла давлением, при к-ром форма изделия определяется формой штампов. Быстрота производства, точность и однообразие изделий обусловливают широкое применение Ш. в массовом производстве.

Технический железнодорожный словарь. – 1941

Штамповка эластичными средами

Штамповка эластичными средами — специальный вид обработки металлов давлением и считается одним из прогрессивных технологических процессов. Штамповка эластичными средами имеет ряд преимуществ…

ru.wikipedia.org

ГОРЯЧАЯ ШТАМПОВКА

ГОРЯЧАЯ ШТАМПОВКА — штамповка с предварит.

Большой энциклопедический политехнический словарьнагревом заготовки. При получении особо точных штампов, заготовок из труднодеформируемых материалов для снижения уд. усилий используют изотермич. штамповку…

ВЗРЫВНАЯ ШТАМПОВКА

ВЗРЫВНАЯ ШТАМПОВКА — штамповка листового металла под действием давления, создаваемого энергией взрыва бризантного ВВ, пороха или газовой смеси. Энергия передаётся через промежуточную среду (вода, минер. масло, песок).

Большой энциклопедический политехнический словарь

Листовая штамповка

Листовая штамповка, листовое штампование, изготовление полуфабрикатов, деталей и готовых изделий из листовых металлических заготовок деформированием их под действием давления.

БСЭ. — 1969—1978

Листова́я штампо́вка получение изделий плоской или пространственной формы из листовых металлических заготовок (листа, полосы, ленты) без существенного изменения толщины исходного материала.

Энциклопедия техники

Листова́я штампо́вка — получение изделий плоской или пространственной формы из листовых металлических заготовок (листа, полосы, ленты) без существенного изменения толщины исходного материала.

Энциклопедия техники

Объёмная штамповка

Объёмная штамповка, технологический процесс кузнечно-штамповочного производства, заключающийся в изменении простейших объёмных заготовок (цилиндрической, призматической и др. формы) в более сложные изделия…

БСЭ. — 1969—1978

Объёмная штампо́вка получение поковок из объёмных заготовок на молотах, прессах и машинах специального назначения. Объёмная штамповка – один из основных способов обработки металлов давлением…

Энциклопедия техники

Объёмная штампо́вка — получение поковок из объёмных заготовок на молотах, прессах и машинах специального назначения.

Энциклопедия техникиОбъёмная штамповка – один из основных способов обработки металлов давлением…

БЕЗОБЛОЙНАЯ ШТАМПОВКА

БЕЗОБЛОЙНАЯ ШТАМПОВКА — операция горячего деформирования заготовок без облоя в закрытых штампах (см. рис.). При Б. ш. объём заготовки должен быть равен объёму готовой штамповки, а оборудование оснащено выталкивателем.

Большой энциклопедический политехнический словарь

Русский язык

Штампо́вка, -и, р. мн. -вок.

Орфографический словарь. — 2004

- Слова из слова “штамповка”

- Слова на букву “ш”

- Слова, начинающиеся на “шт”

- Слова c буквой “а” на конце

- Слова c “ка” на конце

- Слова, начинающиеся на “шта”

- Слова, начинающиеся на “штам”

- Слова, оканчивающиеся на “вка”

- Слова, заканчивающиеся на “овка”

- штампованность

- штампованный

- штамповать

- штамповка

- штамповочный

- штамповщик

- штамповщица

Что такое штамповка – Значение слов «штамповка»

Что такое штамповка – Значение слов «штамповка»Ищут сейчас

Сейчас на сайте

наш ЧАТ на Телеграм

наш канал на Телеграм

Популярное за сегодня

рарный

роцк

оффник

котакбас

черкаш

баребух

тюбик

тянка

Тюбик

Букаки

ямете

милфа

нефор

фарту

чиназес

Дефолт

броук

ролить

дрочит

водник

Последние запросы

ямете кудасай • эшник • шликать • херобора • тюбик • толер • тапик • стафф • споки-ноки • скрепы • пусик • попуск • педофка • падакукири • ой-бой • нюхай бебру • нефор • милфа • малохольный • крашиха • котакбас • колаб • кикоз • имба • изи-пизи лемон сквизи • дримтим • виабу • toolie • choppa •

Обьясните людям?

нихуйственно • ностальгия • раздал стиля • путин лох • геник • финесим • забулить • гфшка • ямедекусай • шутта • шматра • шлемпер • шабай • скинуться • прекид • плотная • пирыч • кувэлик • кархарт • зазоша • грейся • вертяк • араго пего • чундра • цендере • хаткор • фуфелит • флэты • фифан • уцишка • уняга • тролиться • стример игнорщик • спелка • скуфидон • скейлиться • ролишь • рокет • рњрѕрѕрёрє • полуфабрикат • персил • непонимающий человек • накипело • марадерство • мазовый • лосить • кукусяо • кгшница • згымбой • зануда •

Слова по темам

Что такое

штамповка – Значение слов «штамповка»развернуть всёсвернуть всё

Найти полет в отпуск до $100 из:

Leverkusen Mitte Франкфурт-на-Майне Кельн-Бонн Мюнстер Падерборн Кальден Дюссельдорф Дортмунд Эрфурт Лейпциг-Галле Ганновер Финкенвердер

штамповка, (Автомобили)

значение (1): Колесньій диск, сделаньій методом штамповки.

значение (2): Копия.

значение (3): Уточнение: компакт-диск, LaserDisc, CD, DVD, BluRay, изготовленный на заводе, а не записанный на компе, в отличие от болванок (см. болванка), не содержит красительного слоя (dye layer), а данные отштамповываются на заводе, как при производстве грампластинок. Производители заявляют, что срок службы диска-штамповки – более 100 лет, поэтому даже пиратская штамповка ценится, в отличие от большинства пиратских болванок. (Анонимус).

пример текста: тачка на штамповках.

#Автолюбители

рядом по алфавиту:

- штамповка

- Штаб

- Штаны

- Штандакль

- Штамп

- штанга

- Шта?

- штаны за 40 гривен

- Штырит

- Штырять

- Штучка

- штришара

- Штора

- Штуцер

- Штендер

- Штыкмент

tosik, ternopil |

Поправочка! Все не так!

Слова на тему:

- Зачикать

ударить чужую машину, попасть в ДПТ.

- Шоха

Шестёрка Значение в картах

- Фишка

гидроманипулятор, поставленный на базе грузового автомобиля

- Тык

тысяч километров

- Лансер

автомобили серии Митсубиси Лансер (Mitsubishi Lancer)

- Овечка

автомобиль фирмы «Iveco» устар., паровоз серии Ов («основной Вальсхарта»)

- Встречка

встречная полоса движения на автомобильной дороге

- Подснежник

тип неумелого водителя, у которого автомобиль выезжает на дороги только в теплое бесснежное вр…

- Примус

втомобиль «Mazda Premacy» (Мазда Премаси)

- MC

мотоклуб — неформальное объединение байкеров

- Бусовод

водитель или владелец микроавтобуса или минивэна

- Вёсла

стеклоподъёмники с механическим (ручным) приводом

- Гелик

автомобиль «Mersedess Gelanewagen»

- поршак

крутая тачка, крутой автомобиль, что то типа Porsche или похожее на него Уточнение: Рюкзак, п…

- бпаn

Без посадки авто нет.

Сообщество любителей низкой посадки на автомобилях.

Сообщество любителей низкой посадки на автомобилях. - Ижанит

ИЖанит – усталостный излом металла. Свойственен автомобилям марки ИЖ, однако при этом сам авто…

- Бобёр

Автомобиль УАЗ, русский джип

- тачка

автомобиль

- шеснарь

шестнадцатиклапанный мотор автомобиля

- Мовиль

Средство от ижанита

- вид имеет

Так говорят про старый автомобиль или старую технику, сохранившийся в хорошем состоянии, или к…

Ищут сейчас

Сейчас на сайте

На удачу

Добавить слово

обсудить в чате в Телеге

Последние Изменения

Дешманский

Дабл кап

хохлосрач

Каментаторы

:3

ДС

Девелопер

кулити

Черкаш

Ez

Цветочный мальчик

Дед инсайд

Чмоня

чд?

Братан

Комрад

Ухтишка

хордкор

Керек

<3

Популярное за сегодня

рарный

роцк

оффник

котакбас

черкаш

баребух

тюбик

тянка

Тюбик

Букаки

ямете

милфа

нефор

фарту

чиназес

Дефолт

броук

ролить

дрочит

водник

Обьясните людям?

нихуйственно • ностальгия • раздал стиля • путин лох • геник • финесим • забулить • гфшка • ямедекусай • шутта • шматра • шлемпер • шабай • скинуться • прекид • плотная • пирыч • кувэлик • кархарт • зазоша • грейся • вертяк • араго пего • чундра • цендере • хаткор • фуфелит • флэты • фифан • уцишка • уняга • тролиться • стример игнорщик • спелка • скуфидон • скейлиться • ролишь • рокет • рњрѕрѕрёрє • полуфабрикат • персил • непонимающий человек • накипело • марадерство • мазовый • лосить • кукусяо • кгшница • згымбой • зануда •

Последние Изменения

ДешманскийДабл кап

хохлосрач

Каментаторы

:3

ДС

Девелопер

кулити

Черкаш

Ez

Цветочный мальчик

Дед инсайд

Чмоня

чд?

Братан

Комрад

Ухтишка

хордкор

Керек

<3

Интересные определения:

Фикрайтеры — это создатели фанфиков, а фикридеры — их читатели.

Батл у хиппи означает бутылка (от англ. bottle), а в субкультуре хип-хоп батл — соревнование, состязание (от англ. battle — битва).

Трюкеры — обобщённое название трейсеров (паркура), байкеров, файерщиков, роллеров, скейтеров, (список нуждается в дополнении) и других молодёжных неформальных движений уличного экстремального спорта.

Что такое штамповка металла? Руководство по процессам, этапам и типам прессов

Штамповка металла — это процесс холодной штамповки, в котором используются штампы и штамповочные прессы для придания листовому металлу различных форм. Куски плоского листового металла, обычно называемые заготовками, подаются в штамповочный пресс для листового металла, который использует инструмент и поверхность штампа для придания металлу новой формы. Производственные предприятия и производители металла, предлагающие услуги штамповки, помещают материал, подлежащий штамповке, между секциями штампа, где с помощью давления материал придается желаемой окончательной форме для продукта или компонента.

Изображение предоставлено: DRN Studio/Shutterstock.com

В этой статье описывается процесс и этапы штамповки металла, представлены типы обычно используемых штамповочных прессов, рассматриваются преимущества штамповки по сравнению с другими производственными процессами, а также объясняются различные типы операций штамповки и их применение.

Основные понятия штамповки металлов

Штамповка металла, также называемая штамповкой, представляет собой недорогой высокоскоростной производственный процесс, позволяющий производить большое количество идентичных металлических компонентов. Операции штамповки подходят как для коротких, так и для длинных производственных циклов и могут проводиться вместе с другими операциями по обработке металлов давлением и могут состоять из одного или нескольких из ряда более конкретных процессов или методов, таких как:

- Штамповка

- Заглушка

- Тиснение

- Чеканка

- Гибка

- Отбортовка

Штамповка и вырубка относятся к использованию штампа для резки материала в определенные формы. В операциях пробивки обрезки материала удаляются, когда пуансон входит в матрицу, фактически оставляя отверстие в заготовке. Вырубка, с другой стороны, удаляет заготовку из первичного материала, превращая этот удаленный компонент в желаемую заготовку или заготовку.

В операциях пробивки обрезки материала удаляются, когда пуансон входит в матрицу, фактически оставляя отверстие в заготовке. Вырубка, с другой стороны, удаляет заготовку из первичного материала, превращая этот удаленный компонент в желаемую заготовку или заготовку.

Тиснение — это процесс создания выпуклого или углубленного рисунка на листовом металле путем прижатия необработанной заготовки к штампу, имеющему желаемую форму, или путем пропускания заготовки через роликовый штамп.

Чеканка — это метод гибки, при котором заготовка штампуется, когда ее помещают между штампом и пуансоном или прессом. Это действие приводит к тому, что кончик пуансона проникает в металл, что приводит к точным повторяемым изгибам. Глубокое проникновение также снимает внутренние напряжения в металлической заготовке, что приводит к отсутствию пружинящего эффекта.

Гибка относится к общей технике придания металлу желаемой формы, такой как L-, U- или V-образные профили. Процесс гибки металла приводит к пластической деформации, при которой напряжения выше предела текучести, но ниже предела прочности при растяжении. Изгиб обычно происходит вокруг одной оси.

Изгиб обычно происходит вокруг одной оси.

Отбортовка — это процесс установки развальцовки или фланца на металлическую заготовку с помощью штампов, прессов или специального оборудования для отбортовки.

Машины для штамповки металла могут делать больше, чем просто штамповка; они могут отливать, штамповать, резать и формовать металлические листы. Станки могут быть запрограммированы или иметь компьютерное числовое управление (ЧПУ), чтобы обеспечить высокую точность и повторяемость для каждой штампованной детали. Электроэрозионная обработка (EDM) и программы автоматизированного проектирования (CAD) обеспечивают точность. Доступны различные инструментальные станки для штампов, используемых при штамповке. Прогрессивная, формовочная, компаундная и твердосплавная оснастка удовлетворяет особые потребности в штамповке. Прогрессивные штампы можно использовать для одновременного создания нескольких деталей на одной детали.

Различные типы прессов: Гидравлический штамповочный пресс.

Изображение предоставлено: Romul014/Shutterstock.com

Типы штамповочных операций

Прогрессивная штамповка

В прогрессивной штамповке используется последовательность штамповочных станций. Рулон металла подается в возвратно-поступательный штамповочный пресс с прогрессивными штампами. Матрица движется вместе с прессом, и когда пресс движется вниз, матрица закрывается, штампуя металл и формируя деталь. Когда пресс движется вверх, металл перемещается горизонтально к следующей станции. Эти движения должны быть точно выровнены, так как деталь все еще соединена с металлической полосой. Конечная станция отделяет только что изготовленную деталь от остального металла. Прогрессивная штамповка идеальна для больших тиражей, потому что штампы служат долгое время, не повреждаясь, а процесс легко воспроизводим. На каждом этапе процесса на металле выполняются различные операции по резке, изгибу или штамповке, что позволяет постепенно достигать желаемой формы и дизайна конечного продукта. Это также более быстрый процесс с ограниченным количеством отходов.

Это также более быстрый процесс с ограниченным количеством отходов.

Штамповка трансферной штамповки

Штамповка с переносом аналогична прогрессивной штамповке, но деталь отделяется от металлического стержня на ранней стадии процесса и перемещается от одной штамповочной станции к другой с помощью другой механической транспортной системы, такой как конвейерная лента. Этот процесс обычно используется для более крупных деталей, которые необходимо перенести на другие прессы.

Штамповка с четырьмя слайдами

Четырёхходовое тиснение также называют многоползунковым или четырёхходовым тиснением. Этот метод лучше всего подходит для создания сложных компонентов с многочисленными изгибами или изгибами. Он использует четыре скользящих инструмента вместо одного вертикального ползуна, чтобы формировать заготовку посредством множественных деформаций. Два ползуна или ползуна ударяют по заготовке горизонтально, чтобы придать ей форму, и штампы не используются. Штамповка с несколькими слайдами также может иметь более четырех движущихся слайдов.

Штамповка с четырьмя слайдами является очень универсальным типом штамповки, так как к каждому слайду можно прикрепить разные инструменты. Он также имеет относительно низкую стоимость и быстрое производство.

Тонкое гашение

Прецизионная вырубка, также известная как вырубка тонких кромок, ценна тем, что обеспечивает высокую точность и гладкие края. Обычно выполняемые на гидравлическом или механическом прессе или их комбинации, операции точной вырубки состоят из трех отдельных движений:

- Зажим заготовки или рабочего материала на месте

- Выполнение операции гашения

- Выброс готовой детали

Прессы для чистовой вырубки работают при более высоких давлениях, чем те, которые используются в обычных штамповочных операциях, поэтому инструменты и оборудование необходимо проектировать с учетом этих более высоких рабочих давлений.

Кромки, изготовленные методом тонкой штамповки, избегают трещин, поскольку они производятся с использованием обычных инструментов, а плоскостность поверхности может превышать плоскостность, получаемую при других методах штамповки. Поскольку это метод холодной экструзии, тонкая вырубка представляет собой одноэтапный процесс, что снижает общие затраты на производство.

Поскольку это метод холодной экструзии, тонкая вырубка представляет собой одноэтапный процесс, что снижает общие затраты на производство.

Типы штамповочных прессов

Три распространенных типа штамповочных прессов включают в себя механические, гидравлические и механические сервоприводы. Обычно прессы связаны с автоматическим податчиком, который пропускает листовой металл через пресс либо в рулонах, либо в виде заготовок.

Механический

Механические прессы используют двигатель, соединенный с механическим маховиком, для передачи и хранения энергии. Их пуансоны могут иметь размер от 5 мм до 500 мм, в зависимости от конкретного пресса. Скорость механического прессования также варьируется, обычно от двадцати до 1500 ударов в минуту, но они, как правило, быстрее, чем гидравлические прессы. Эти прессы бывают самых разных размеров, от двадцати до 6000 тонн. Они хорошо подходят для создания более мелких и простых деталей из рулонов листового металла. Они обычно используются для прогрессивной и трансферной штамповки с большими тиражами.

Гидравлический

Гидравлические прессы используют гидравлическую жидкость под давлением для приложения усилия к материалу. Гидравлические поршни вытесняют жидкость с уровнем силы, пропорциональным диаметру головки поршня, что позволяет лучше контролировать величину давления и более стабильное давление, чем механический пресс. Кроме того, они имеют регулируемый ход и скорость и обычно могут обеспечивать полную мощность в любой точке хода. Эти прессы обычно различаются по размеру от двадцати до 10 000 тонн и предлагают размеры хода от 10 мм до 800 мм.

Гидравлические прессы обычно используются для небольших производственных циклов для создания более сложных и глубоких штамповок, чем механические прессы. Они обеспечивают большую гибкость благодаря регулируемой длине хода и контролируемому давлению.

Механический сервопривод

Механические сервопрессы используют двигатели большой мощности вместо маховиков. Они используются для создания более сложных штамповок с большей скоростью, чем гидравлические прессы. Ход, положение слайда и движение, а также скорость контролируются и программируются. Они приводятся в действие либо системой привода с линковым приводом, либо системой прямого привода. Эти прессы являются самыми дорогими из трех обсуждаемых типов.

Ход, положение слайда и движение, а также скорость контролируются и программируются. Они приводятся в действие либо системой привода с линковым приводом, либо системой прямого привода. Эти прессы являются самыми дорогими из трех обсуждаемых типов.

Типы штампов

Штамповочный пресс с ЧПУИзображение предоставлено: DRN Studio/Shutterstock.com

Матрицы, которые используются в операциях штамповки металлов, могут быть охарактеризованы как однопозиционные или многостанционные.

Однопозиционные штампы включают как составные, так и комбинированные штампы. Составные штампы выполняют более одной операции резки в одном прессе, например, в случае нескольких разрезов, необходимых для создания простой шайбы из стали.

Комбинированные штампы — это штампы, в которых как режущие, так и нережущие операции выполняются за один ход пресса. Примером может быть матрица, которая производит разрез, а также фланец для данной металлической заготовки.

Многопозиционные штампы включают в себя как прогрессивные штампы, так и передаточные штампы, в которых операции надрезания, пробивки и резки выполняются последовательно с одного и того же набора штампов.

Стальные линейки, также называемые ножевыми штампами, изначально использовались с более мягкими материалами, такими как кожа, бумага или картон, но также нашли применение при резке и формовании металлов, включая алюминий, медь и латунь. Материал стальной полосы, используемый для режущей поверхности, спроектирован так, чтобы соответствовать желаемой форме, а в башмаке штампа вырезается прорезь для удержания материала стальной линейки. Характеристики разрезаемого материала, такие как его толщина и твердость, помогают установить толщину стальной линейки, которая будет использоваться в режущем лезвии.

Вопросы материалов

Кольца РашидаИзображение предоставлено Wisconsin Stamping

Выбор используемых металлических штамповочных материалов зависит от желаемых свойств готового изделия. Штамповка не ограничивается как производственный процесс только металлами – существует множество металлических материалов для штамповки, которые можно обрабатывать с помощью методов штамповки, таких как бумага, кожа или резина, но металлы, безусловно, используются чаще всего.

Штамповка не ограничивается как производственный процесс только металлами – существует множество металлических материалов для штамповки, которые можно обрабатывать с помощью методов штамповки, таких как бумага, кожа или резина, но металлы, безусловно, используются чаще всего.

Обычно металлы сохраняют свою ковкость и пластичность после штамповки. Те, которые используются для точной штамповки, обычно варьируются от мягкой до средней твердости и имеют низкий коэффициент текучести. Некоторые из обычных металлов и типов металлов, изготовленных штамповкой, включают:

- Драгоценные металлы, такие как серебро, золото и платина

- Черные металлы, особенно сплавы на основе железа, такие как нержавеющая сталь

- Цветные металлы, такие как бронза, латунь и цинк

- Нестандартные сплавы, такие как бериллиевый никель и бериллиевая медь

Черные металлы обычно используются в операциях штамповки, так как их низкое содержание углерода означает, что они являются одним из наименее дорогих доступных вариантов, что приводит к низким затратам на единицу продукции.

При выполнении операций штамповки металла необходимо учитывать несколько важных факторов и конструктивных соображений.

Отделочные операции

Производственные операции после штамповки могут включать удаление заусенцев с штампованного изделия, нарезание резьбы, развертывание и раззенковку. Они позволяют добавлять другие детали к штампованной детали или исправлять дефекты отделки или удалять острые кромки, которые могут повлиять на безопасность.

Удаление заусенцев включает удаление осколков отрезанного материала, оставшихся на заготовке после завершения операции штамповки. Острые кромки могут потребовать шлифовки для удаления заусенцев или, возможно, потребуется отшлифовать их, чтобы получить сглаженную кромку и направить заусенец во внутренний сгиб, где он не вызовет травм и не будет замечен косметически.

Концепции дизайна

Как правило, в штампованных изделиях следует избегать чрезмерно узких выступов, поскольку они могут легче искажаться и влиять на восприятие качества готового изделия.

По возможности конструкции должны основываться на использовании существующих штампов для стандартных форм и изгибов. Необходимость создания специальной матрицы для штамповки увеличит первоначальные затраты на инструменты.

Избегание острых внутренних и внешних углов в конструкциях штампованных изделий может помочь снизить вероятность образования более крупных заусенцев в этих областях и острых краев, для удаления которых требуется вторичная обработка. Кроме того, в острых углах существует большая вероятность концентрации напряжений, что может привести к растрескиванию или последующему выходу из строя детали при длительном использовании.

Габаритные размеры готового изделия будут ограничены доступными размерами листов или заготовок из листового металла, и эти ограничения необходимо учитывать для материала, израсходованного в складках на краях или фланцах, а также для любого дополнительного удаления или использования материала. Очень большие продукты могут быть созданы в несколько этапов и механически соединены друг с другом на втором этапе производственного процесса.

При выполнении перфорации учитывайте как направление перфорации, так и размер перфорируемого элемента. Как правило, лучше всего делать штамповку в одном направлении, чтобы все острые края, создаваемые пуансоном, находились на одной стороне заготовки. Затем эти края можно скрыть для внешнего вида и убрать из общего доступа рабочих или конечных пользователей продукта, где они могут представлять опасность. Перфорированные элементы должны отражать толщину исходного материала. Общее правило заключается в том, что перфорированные элементы должны быть как минимум в два раза больше толщины материала.

Для изгибов минимальный радиус изгиба листового металла примерно равен толщине материала. Меньшие изгибы более трудны для достижения и могут привести к точкам концентрации напряжения в готовой детали, что впоследствии может вызвать проблемы с качеством продукта.

При сверлении или пробивке отверстий выполнение этих операций на одном этапе поможет обеспечить их позиционирование, допуски и повторяемость. Как правило, диаметр отверстий не должен быть меньше толщины материала, а минимальное расстояние между отверстиями должно быть не менее чем в два раза больше толщины материала.

Как правило, диаметр отверстий не должен быть меньше толщины материала, а минимальное расстояние между отверстиями должно быть не менее чем в два раза больше толщины материала.

Операции по гибке следует выполнять с осознанием риска деформации материала, так как материал на внутренней и внешней поверхностях точки изгиба сжимается и растягивается соответственно. Минимальный радиус изгиба должен быть примерно равен толщине заготовки, опять же во избежание накопления концентрации напряжений. Рекомендуется, чтобы длина фланца в три раза превышала толщину заготовки.

Преимущества и недостатки штамповки Некоторые из преимуществ штамповки включают более низкую стоимость матрицы, более низкие вторичные затраты и высокий уровень автоматизации по сравнению с другими процессами. Металлические штампы для штамповки, как правило, относительно дешевле в производстве и обслуживании, чем штампы, используемые в других распространенных процессах. Вторичные затраты, такие как очистка и нанесение покрытия, также дешевле, чем аналогичная обработка для других процессов изготовления металла. Штамповочные машины относительно легко автоматизировать, и в них можно использовать высокотехнологичные программы компьютерного управления, которые обеспечивают большую точность, более быстрое производство и более короткие сроки выполнения работ. Высокий уровень автоматизации также снижает стоимость рабочей силы.

Штамповочные машины относительно легко автоматизировать, и в них можно использовать высокотехнологичные программы компьютерного управления, которые обеспечивают большую точность, более быстрое производство и более короткие сроки выполнения работ. Высокий уровень автоматизации также снижает стоимость рабочей силы.

Одним из недостатков штамповки является более высокая стоимость прессов. Штампы также должны быть приобретены или созданы, а изготовление штампов для штамповки металла на заказ — более длительный подготовительный процесс. Матрицы также бывает трудно заменить, если дизайн необходимо изменить во время производства.

Приложения

Штамповка используется в различных приложениях, особенно в том, что касается трехмерных рисунков, надписей или других элементов гравировки на поверхности. Такие штампованные изделия обычно производятся для производителей бытовой техники, автомобильных компаний, светотехнической промышленности, телекоммуникационных услуг, военной и оборонной промышленности, аэрокосмической промышленности, производителей медицинского оборудования и компаний, производящих электронику. Скорее всего, у вас дома есть продукт, детали которого изготовлены методом штамповки металла, потому что этот процесс используется во всем, от бытовой техники до автомобилей.

Скорее всего, у вас дома есть продукт, детали которого изготовлены методом штамповки металла, потому что этот процесс используется во всем, от бытовой техники до автомобилей.

Конкретные продукты и компоненты могут варьироваться от простых штампованных элементов, таких как металлические зажимы, пружины, грузы, шайбы и кронштейны, до более сложных конструкций, таких как те, что используются в основаниях двигателей или фрикционных дисках. Этот процесс используется для производства как деталей для крупного оборудования, так и невероятно детализированных мелких деталей. Штамповка с микроточной точностью позволяет создавать детали диаметром до 0,002 дюйма.

Электронные штамповки — это электронные компоненты, изготовленные методом штамповки металла. Они используются в самых разных отраслях, от бытовой электроники и бытовой техники до телекоммуникаций и аэрокосмической отрасли. Электронные штамповки доступны для ряда металлов, включая медь, медные сплавы, алюминий и сталь, а также более дорогие металлы, такие как платина и золото. К электронным компонентам, изготовленным методом штамповки металла, относятся клеммы, контакты, выводные рамки, пружины и штифты. Они могут быть созданы из черных или цветных материалов. Металлические штамповки находят широкое применение в компьютерах, электронном оборудовании и медицинских приборах. Из-за особых форм, которые могут быть получены с помощью различных процессов штамповки, многие электронные устройства изготавливаются с помощью этого процесса холодной штамповки.

К электронным компонентам, изготовленным методом штамповки металла, относятся клеммы, контакты, выводные рамки, пружины и штифты. Они могут быть созданы из черных или цветных материалов. Металлические штамповки находят широкое применение в компьютерах, электронном оборудовании и медицинских приборах. Из-за особых форм, которые могут быть получены с помощью различных процессов штамповки, многие электронные устройства изготавливаются с помощью этого процесса холодной штамповки.

Резюме

В этой статье представлены сведения об операциях штамповки металлов и машинных прессах. Для получения дополнительной информации о сопутствующих услугах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Источники:

- https://metalproductsblog.com/2014/03/12/mechanical-vs-hydraulic-punch-presses/

- https://www.

thefabricator.com/article/stamping/stamping-101-anatomy-of-a-mechanical-press

thefabricator.com/article/stamping/stamping-101-anatomy-of-a-mechanical-press - https://www.metalformingmagazine.com

- https://www.sciencedirect.com/topics/engineering/fine-blanking

- https://mindtribe.com/2016/03/the-mindtribe-guide-to-sheet-metal-design/

- http://marii.my/design-considerations-for-metal-stamping/

- https://www.keatsmfg.com/metal-stamping/

- https://www.espemfg.com/blog/blanking-vs-punching/

- https://www.manortool.com/blog/applications-tips-transferring-tooling/

- https://www.ohiovalleymfg.com/blog/heavy-gauge-stamping/

- https://www.arandatooling.com/what-is-metal-stamping/

- https://www.associatedfastening.com/products-services/metal-stamping.html

- https://www.hudson-technologies.com/blog/metal-stamping-custom-components/

- https://claironmetals.com/a-brief-guide-to-metal-stamping/

- https://www.esict.com/tool-die-making/

- https://www.

metalcraftspinning.com/blog/aluminum-vs-steel/

metalcraftspinning.com/blog/aluminum-vs-steel/ - https://claironmetals.com/a-brief-guide-to-metal-stamping/

- https://www.customrollform.com/blog/types-metal-stamping-dies/

- https://www.associatedfastening.com/aluminum-stamping/

Другие изделия из металла

- Как предотвратить образование складок во время глубокой вытяжки

- Травмы, характерные для металлообработки

- Основное сырье, используемое при изготовлении металла

- Процессы изготовления нержавеющей стали

- Готовые изделия из нержавеющей стали

- Производство сварных и бесшовных труб из нержавеющей стали

- Металлообработка на токарном станке

- Как глубоко вытянуть латунь

- История металлического прядения

- Алюминиевый профиль в строительстве

- Как работают станки для отделки металла

- Взрывной гидроформинг

- Технология гидроформовки металлов

- Применение ротационной штамповки в профилегибочном производстве

- Пластик против.

Изготовление металла – преимущества и недостатки

Изготовление металла – преимущества и недостатки - Материалы, используемые при профилировании

- Гидроформинг в автомобильной промышленности

- Процесс экструзии алюминия и его применение

- Конструкционные алюминиевые профили

- Наплавка нержавеющей сталью

- Ведущие компании по производству штамповок глубокой вытяжки в США

- О формовке металлов – Краткое руководство

- Обзор процессов изготовления металлов

- Что такое ковка?

- Инструменты и оборудование для ковки металла, а также запасные части

- Металлическая отделка – какие виды отделки существуют?

- Что такое глубокое рисование? Углубленный взгляд на формирование глубокой вытяжки

- Справочник по видам ковки – холодная и горячая ковка

- Что такое прецизионная штамповка? Взгляд на машину для штамповки металла

- Профилегибочная машина и процесс профилирования

- Ведущие компании по производству и обработке металлов в США

Еще от Изготовление и изготовление на заказ

Что такое штамповка? – Типы, операции и применение

Что такое штамповка? Штамповка или штамповка — это производственный процесс, используемый для преобразования плоских металлических листов в окончательные формы. В этом процессе плоский лист металла либо в виде заготовки, либо в виде рулона помещается в штамповочный пресс, где инструмент и поверхность штампа придают металлу окончательную форму.

В этом процессе плоский лист металла либо в виде заготовки, либо в виде рулона помещается в штамповочный пресс, где инструмент и поверхность штампа придают металлу окончательную форму.

Штамповка охватывает различные производственные процессы формовки листового металла, такие как штамповка с использованием машинного пресса или штамповочного пресса, вырубка, тиснение, гибка, отбортовка и чеканка.

Это может быть одноэтапный процесс, при котором каждый ход пресса создает желаемую форму детали из листового металла, или это может быть несколько этапов. Процесс обычно выполняется на листовом металле, но также может использоваться и на других материалах, таких как полистирол.

Прогрессивные штампы обычно подаются из рулона стали, барабана рулона для разматывания рулона на правильное устройство для выравнивания рулона, а затем в питатель, который продвигает материал в пресс и штампы на заданной длине подачи. В зависимости от сложности детали можно определить количество станций в штампе.

Штамповка обычно выполняется на холодных металлических листах. См. Ковка для операций горячей штамповки металла.

Краткая историяСчитается, что первые монеты появились в 7 веке до нашей эры. Были придуманы лидийцами на территории современной Турции. Ковка монет оставалась наиболее важным методом производства монет до 1550 года. Маркс Шваб в Германии разработал новый процесс чеканки, в котором до 12 человек вращали большое колесо, чтобы прессовать металл в монеты. Процесс штамповки получил дальнейшее развитие в 1880-х годах.

Штампованные детали использовались для массового производства велосипедов в 1880-х годах. Штамповка заменила штамповку и механическую обработку, что привело к значительному снижению затрат. Хотя они были не такими прочными, как кованые детали, они были достаточного качества.

В 1890 году из Германии в США были импортированы штампованные велосипедные детали. Затем американские компании начали изготавливать штамповочные станки на заказ американскими производителями станков. Благодаря исследованиям и разработкам Western Wheel смогла штамповать большинство деталей велосипедов.

Благодаря исследованиям и разработкам Western Wheel смогла штамповать большинство деталей велосипедов.

Несколько производителей автомобилей приняли штамповку деталей. Генри Форд нарушил рекомендации своих инженеров использовать штампованные детали, но когда его компания не смогла удовлетворить спрос с помощью штамповки, Форд был вынужден использовать штампованные детали.

В истории штамповки, ковки и глубокой вытяжки прессы всех видов являются основой производства металлов. Процессы дополнительно улучшаются за счет перемещения большего количества металла за один ход пресса. Прессы и взаимосвязанные устройства автоматизации повышают производительность, снижают трудозатраты и обеспечивают большую безопасность для рабочих.

В современной среде штамповки металлов такие элементы управления, как I-PRESS с Connected Enterprise, могут записывать историю, отправлять отчеты, а элементы управления I-PRESS & Automation можно просматривать с удаленных или мобильных устройств. Новая тенденция сбора информации о сегодняшнем производстве для исторических данных.

Новая тенденция сбора информации о сегодняшнем производстве для исторических данных.

Существует три основных метода штамповки металла: прогрессивная, четырехшаговая и глубокая вытяжка.

1. Прогрессивная штамповкаПрогрессивная штамповка включает ряд станций, каждая из которых выполняет уникальную функцию.

Сначала полосовой металл подается через прогрессивный штамповочный пресс. Полоса неуклонно сматывается с рулона в штамповочный пресс, где каждая станция в инструменте затем выполняет отдельный разрез, штамповку или изгиб. Действия каждой последующей станции добавляют к работе предыдущих станций, в результате чего получается готовая деталь.

Производителю может потребоваться неоднократно менять инструмент на одном прессе или выполнять несколько прессов, каждый из которых выполняет одно действие, необходимое для готовой детали. Даже при использовании нескольких прессов для полной обработки детали часто требовались услуги вторичной обработки. По этой причине прогрессивная штамповка является идеальным решением для металлических деталей сложной геометрии, отвечающих требованиям:

По этой причине прогрессивная штамповка является идеальным решением для металлических деталей сложной геометрии, отвечающих требованиям:

- Более быстрое выполнение работ

- Меньшие трудозатраты

- Меньшая длина цикла

- Более высокая повторяемость

Четыре слайда, выравнивание по горизонтали и несколько суппортов; другими словами, четыре инструмента используются одновременно для придания формы заготовке. Этот процесс позволяет выполнять сложные разрезы и сложные изгибы для разработки даже самых сложных деталей.

Металлическая штамповка с четырьмя слайдами имеет несколько преимуществ по сравнению с традиционной штамповкой, что делает ее идеальным выбором для многих применений. Вот некоторые из этих преимуществ:

- Универсальность для более сложных деталей

- Больше гибкости для внесения изменений в конструкцию

Как следует из названия, четырехползунковый механизм имеет четыре суппорта, что означает, что для выполнения нескольких гибок одновременно можно использовать до четырех различных инструментов, по одному на суппорт. . По мере того, как материал подается на четыре суппорта, он быстро изгибается каждым валом, оснащенным инструментом.

. По мере того, как материал подается на четыре суппорта, он быстро изгибается каждым валом, оснащенным инструментом.

Глубокая вытяжка включает протягивание заготовки из листового металла в матрицу с помощью пуансона, придавая ей форму. Метод называется «глубокой вытяжкой», когда глубина вычерчиваемой детали превышает ее диаметр.

Этот тип формовки идеально подходит для изготовления деталей, для которых требуется несколько серий диаметров, и является экономичной альтернативой процессам токарной обработки, которые обычно требуют использования большего количества сырья. Общие области применения и продукты, изготовленные методом глубокой вытяжки, включают:

- Компоненты автомобилей

- Детали самолетов

- Электронные реле

- Посуда и кухонная утварь

-9000 требует минимальных затрат на штамповку и штамповку. быть идеальным решением для прототипов или небольших проектов. После того, как заготовка создана, производители используют комбинацию нестандартных компонентов инструментов и вставок штампа, чтобы согнуть, пробить или просверлить деталь.

быть идеальным решением для прототипов или небольших проектов. После того, как заготовка создана, производители используют комбинацию нестандартных компонентов инструментов и вставок штампа, чтобы согнуть, пробить или просверлить деталь.

Операции формования по индивидуальному заказу и меньший тираж могут привести к более высокой цене за штуку, но отсутствие затрат на инструменты может сделать краткосрочные более рентабельными для многих проектов, особенно тех, которые требуют быстрого выполнения работ.

Операция штамповкиШтамповка, также называемая штамповкой, включает помещение плоского листового металла в виде рулона или заготовки в штамповочный пресс. В прессе инструмент и поверхность штампа придают металлу желаемую форму. Штамповка, вырубка, гибка, чеканка, тиснение и отбортовка — все это методы штамповки, используемые для придания формы металлу.

- Изгиб – материал деформируется или изгибается по прямой линии.

- Отбортовка – материал изогнут по криволинейной линии.

- Тиснение – материал растягивается в неглубокое углубление. Используется в основном для добавления декоративных узоров. См. также Репуссе и чеканка.

- Заготовка – из листа материала вырезается кусок, обычно для изготовления заготовки для дальнейшей обработки.

- Чеканка – рисунок вдавливается или вдавливается в материал. Традиционно используется для изготовления монет.

- Чертеж – площадь поверхности заготовки вытягивается в другую форму за счет контролируемого потока материала. См. также глубокий рисунок.

- Растягивание – площадь поверхности заготовки увеличивается за счет растяжения, без смещения края заготовки внутрь. Часто используется для изготовления гладких деталей кузова автомобиля.

- Утюжок – материал сжимается и уменьшается в толщине вдоль вертикальной стенки.

Используется для банок с напитками и патронных гильз.

Используется для банок с напитками и патронных гильз. - Уменьшение/сужение – используется для постепенного уменьшения диаметра открытого конца сосуда или трубки.

- Скручивание – деформация материала в трубчатый профиль. Дверные петли являются типичным примером.

- Подшивка – загибание края на себя для увеличения толщины. Края автомобильных дверей обычно подшивают.

Прошивка и резка также могут выполняться на штамповочных прессах. Прогрессивная штамповка представляет собой комбинацию вышеперечисленных методов, выполняемых с помощью набора штампов в ряд, через который полоса материала проходит по одному шагу за раз.

Преимущества штамповки металлаЕсли вам нужна металлическая деталь, компонент или продукт, партнерство с компанией, предлагающей услуги станков для штамповки металла, дает множество преимуществ.

1. Прецизионность Если ваш продукт необходимо разрезать с высокой точностью, у штамповочной компании есть инструменты и процессы для этого. Вырезание формы с такой точностью может потребовать больших затрат, и может возникнуть соблазн снизить затраты за счет недостатка в этой области производства. Штамповочная компания позволяет производить продукцию более высокого качества по меньшей цене.

Вырезание формы с такой точностью может потребовать больших затрат, и может возникнуть соблазн снизить затраты за счет недостатка в этой области производства. Штамповочная компания позволяет производить продукцию более высокого качества по меньшей цене.

Некоторые компании скажут вам, что постоянная точность гарантируется только при резке деталей один за другим, но большинство ведущих металлургических компаний согласны с тем, что это не так.

Стабильность в массовом производстве может быть достигнута за счет тщательного контроля всего процесса, начиная с точного автоматизированного проектирования (САПР), надлежащей оснастки, профессиональных машин для штамповки металла, а также контроля качества для проверки каждой детали или детали и обеспечить однородность продуктов.

3. Серийное производство Это говорит само за себя. Нужно большое количество качественной продукции? Наймите компанию, у которой есть оборудование и инструменты для быстрого и эффективного управления вашим проектом.

Если вы отдаете штамповку на аутсорсинг сторонней компании, то нет необходимости выделять время и место в собственном офисе для производства этих продуктов.

Кроме того, он позволяет вам сосредоточиться на других аспектах вашего бизнеса и не увязнуть в тонкостях производства.

Применение штамповки металлаШтамповка металла может применяться к различным материалам в зависимости от их уникальных свойств металлообработки для ряда применений в самых разных отраслях промышленности. Штамповка металлов может потребовать формовки и обработки основных металлов в редкие сплавы из-за их преимуществ, связанных с конкретным применением.

В некоторых отраслях требуется электрическая или теплопроводность бериллиевой меди в таких областях, как аэрокосмическая, электротехническая и оборонная промышленность, или применение высокопрочной стали и ее многочисленных сплавов для автомобильной промышленности.

Отрасли, в которых работают компании по штамповке металлов, включают (но не ограничиваются ими):

- Автомобильная промышленность

- Промышленное машиностроение

- Бытовая электроника

- Аэрокосмическая промышленность

- Металлообработка

- Телекоммуникации6

Штамповка металла — это категория производства, в которой используются процессы холодной штамповки для создания металлических деталей определенной формы из металлических листов или заготовки. Существует несколько различных методов штамповки металла, но все они используют комбинацию острых инструментов и давления для вырезания деталей из листового металла, создания вырезов в металлических деталях или добавления меток или текстур на металл. Методы штамповки металла используются для создания точных двухмерных деталей, а также для преобразования листов в трехмерные детали.

Ниже мы обсудим различные методы штамповки металла, различные типы штамповки металла и то, как штамповка металла работает по сравнению с другими методами производства.

Процессы штамповки металлов

Каждый процесс штамповки металлов использует различные физические процессы для формирования металлических деталей. Некоторые из наиболее часто используемых процессов штамповки металлов включают:

- Штамповка: Штамповка создает отверстия в заготовках с помощью штамповочного пресса для продавливания штамповочного инструмента через листовой металл. Этот процесс создает отверстия в металлическом листе и помещает заготовку металлолома в пресс-форму под листовым металлом.

Штамповка обычно представляет собой процесс холодной штамповки, но ее можно использовать и в некоторых горячих применениях. Это один из самых экономичных способов штамповки металла. Сам процесс недорог и достаточно быстр, чтобы обеспечить экономию средств для большинства производственных проектов.

- Вырубка: Вырубка является промежуточным этапом повышения эффективности других штамповочных и отделочных операций.

В процессе вырубки из листа вырезается металлическая форма (или заготовка) с грубым контуром, совпадающим с конструкцией торца. Делая этот промежуточный шаг, производители минимизируют риск образования заусенцев на более поздних стадиях.

В процессе вырубки из листа вырезается металлическая форма (или заготовка) с грубым контуром, совпадающим с конструкцией торца. Делая этот промежуточный шаг, производители минимизируют риск образования заусенцев на более поздних стадиях. - Тиснение: Тиснение — это процесс холодной штамповки, используемый для создания определенных форм или рисунков на металлических деталях. Матрицы для тиснения с наружной и внутренней стороны прижимают заготовку между собой с силой, достаточной для нанесения на поверхность трехмерных рисунков.

- Чеканка: Чеканка — это процесс формовки, в котором используется чрезвычайно большое давление, чтобы протолкнуть заготовку в штамп. Затем штамп придает металлу точную форму и создает постоянные формы в заготовке. Чеканка также сглаживает края металлических деталей ударами по ним с большой силой. Это удаляет существующие заусенцы и упрочняет металл. Чеканка может уменьшить потребность в удалении заусенцев, шлифовке и других вторичных процессах в конце проекта, что экономит время и деньги.

- Гибка: Процессы гибки превращают металлические листы и двухмерные заготовки в трехмерные. Изгиб происходит с помощью нескольких механизмов. В некоторых процессах один край заготовки зажимается в стационарном положении, а другой край зажимается металлическим инструментом и сгибается над матрицей для создания точного изгиба или формы. Альтернативно, металлическая деталь может быть вставлена в матрицу или напротив нее.

При изгибе важно учитывать пластичность металла, так как каждый тип материала для штамповки металла может выдерживать только определенное изгибание до растрескивания или ослабления. Многие металлы также затвердевают под нагрузкой и могут плохо реагировать на слишком сильный изгиб. Металлические детали также обычно необходимо сгибать в направлении их линий волокон. Это позволяет металлу растягиваться и приспосабливаться к изгибу, а не расщепляться и трескаться между линиями волокон.

- Отбортовка: Отбортовка сгибает металлические выступы и детали на заготовках под углом 90 градусов.

В отличие от обычных процессов гибки отбортовка применяется только к небольшим выступам и частям общей заготовки. Отбортовка иногда может быть включена в специальные штампы, используемые в других процессах штамповки, чтобы сэкономить время и деньги.

В отличие от обычных процессов гибки отбортовка применяется только к небольшим выступам и частям общей заготовки. Отбортовка иногда может быть включена в специальные штампы, используемые в других процессах штамповки, чтобы сэкономить время и деньги.

Типы штамповки металла

Существует множество методов штамповки металла, которые могут включать один или несколько из вышеперечисленных процессов. Некоторые из наиболее распространенных методов штамповки металлов включают:

Последовательный штамп — это одиночный штамп, который фиксирует один или несколько этапов изготовления заготовки. Заготовка проходит через ряд станций, пока на последнем этапе из сырья не будет вырезана окончательная часть.

Например, первая часть прогрессивного штампа может пробить отверстия в заготовке, а второй шаг затем придаст заготовке V-образную форму. Эти штампы экономичны, просты в использовании и значительно экономят время для конструкций, требующих более одного типа штамповки. Прогрессивные штампы являются наиболее распространенным типом штампов.

Прогрессивные штампы являются наиболее распространенным типом штампов.

Глубокая вытяжка — это метод, используемый для различных металлов, включая латунь, медь, никель и нержавеющую сталь. В этом процессе штамповки используется один и тот же метод — обычно пробивка — многократно на одной и той же заготовке для преобразования плоской металлической полосы в деталь с глубоким углублением, например в полый цилиндр. В некоторых случаях каждое действие углубляет деталь, пока она не достигнет заданной глубины.

В отличие от прогрессивной штамповки, при которой металлическая полоса протягивает деталь через различные этапы штамповки до тех пор, пока она не будет отрезана на последнем этапе, штамповка с переносом штампа удаляет обрабатываемую деталь с полосы и перемещает ее между станциями штамповки с помощью механическая транспортная система. Этот процесс полезен для конструкций, в которых металлическая полоса может мешать сложным конструктивным элементам, таким как перфорированные отверстия, вырезы, резьба, ребра или накатки. Его также можно использовать для деталей, которые слишком велики для прогрессивной штамповки. В конечном счете, штамповка с переводом снижает потребность во вторичной чистовой обработке в большинстве случаев.

Его также можно использовать для деталей, которые слишком велики для прогрессивной штамповки. В конечном счете, штамповка с переводом снижает потребность во вторичной чистовой обработке в большинстве случаев.

Многогранная штамповка металла предназначена для деталей с несколькими изгибами или сложными участками. Четырёхходовое или многоползунковое тиснение одновременно формирует несколько областей заготовки. Этот процесс часто используется для создания деталей с непрерывным изгибом, таких как катушки.

Типы штамповки металла

Существует множество методов штамповки металла, которые могут включать один или несколько из вышеперечисленных процессов. Некоторые из наиболее распространенных методов штамповки металлов включают:

Изучите различные методы штамповки металла с помощью Aranda Tooling, включая прогрессивную штамповку, штамп для переноса и штамповку металла с глубокой вытяжкой.

Сравнение штамповки металла с другими методами производства

По сравнению с другими конкурентоспособными производственными категориями штамповка металла часто является лучшим выбором.

Штамповка металлов и литье под давлением

Процессы литья под давлением начинаются с расплавленного металла. Жидкость нагнетается в форму под давлением. Там металл охлаждается и затвердевает, принимая определенную форму. Этот процесс работает только с цветными металлами, а также может быть очень дорогим и трудоемким.

Штамповка металла формирует листы металла для создания деталей особой формы. Металлическая штамповка также работает как с черными, так и с цветными металлами. Однако штамповка может иметь меньше вариантов с точки зрения сложности и толщины. Каждый метод дает уникальные преимущества в зависимости от дизайна продукта.

Штамповка металла по сравнению с лазерной резкой

Лазерная резка — еще один популярный процесс вырезания лишнего материала из заготовок. Это приводит к гладким краям и чрезвычайно точному следованию оригинальному дизайну. Однако тепло лазера может воздействовать на стальные заготовки в зависимости от их толщины и требуемых допусков. Услуги лазерной резки не могут сгибать или формировать металл, поэтому заготовка может потребовать дополнительных процессов. Для трехмерных конструкций штамповка металла может предложить более полное завершение отдельных этапов. Металлическая штамповка также может обрабатывать более толстые заготовки и детали, изготовленные из более широкого диапазона металлов. В зависимости от конструкции изготавливаемой детали, а также требуемых материалов один метод изготовления может быть лучшим вариантом, чем другой. Aranda Tooling предлагает и то, и другое и может дать совет, какой метод лучше всего подходит для вашего проекта.

Услуги лазерной резки не могут сгибать или формировать металл, поэтому заготовка может потребовать дополнительных процессов. Для трехмерных конструкций штамповка металла может предложить более полное завершение отдельных этапов. Металлическая штамповка также может обрабатывать более толстые заготовки и детали, изготовленные из более широкого диапазона металлов. В зависимости от конструкции изготавливаемой детали, а также требуемых материалов один метод изготовления может быть лучшим вариантом, чем другой. Aranda Tooling предлагает и то, и другое и может дать совет, какой метод лучше всего подходит для вашего проекта.