Что такое твердость: Что такое твердость и как ее измерить?

alexxlab | 23.04.2023 | 0 | Разное

Твёрдость металла, резины, бетона и способы измерения твёрдости

ГлавнаяПубликации

Каталог

СИ твёрдости металлов

Стационарные твердомеры и микротвердомеры (73) Переносные твердомеры (16) Портативные твердомеры (22) Меры твердости металлов (23)

СИ твёрдости резин

Стационарные твердомеры (18) Переносные твердомеры (41) Меры твердости (18) Ремонт и Юстировка (1)

СИ толщины

Толщиномеры покрытий (27) Меры толщины покрытий (10) Толщиномеры материалов ультразвуковые (24) Толщиномеры материалов механические (5) Толщиномеры оптические (2)

СИ шероховатости

Приборы для измерения шероховатости (профилометры) (8) Меры шероховатости (для профилометров) (6) Образцы шероховатости поверхности (сравнения), компараторы (3)

СИ вибрации

Виброметры пьезоэлектрические производственного назначения (контактные) (9) Виброметры пьезоэлектрические строительного назначения (контактные) (1)

СИ оптические

Блескомеры (3)

Меры блеска (1)

Колориметры (4)

Спектрофотометры (5)

Микроскопы отсчётные по Бринеллю (11)

Микроскопы металлографические (4)

Объект-микрометры (1)

Принадлежности к микроскопам: окуляры, объективы, камеры и др.

Оборудование для металлографии (пробоподготовка)

Станки шлифовально-полировальные (11) Станки запрессовочные (прессы лабораторные) (3) Станки отрезные (2)

СИ, контроля и испытаний в строительстве

СИ прочности и испытаний бетона, кирпича, плитки и др. материалов (склерометры) (52) СИ влажности (влагомеры) (10) СИ плотности и проницаемости грунта (7) Адгезиметры (9) СИ толщины бетона и контроля арматуры, детекторы арматуры (6) Трещиномеры (2)

СИ иного назначения

СИ твёрдости ЛИТЕЙНЫХ ФОРМ (1)

СИ лако-красочных материалов и покрытий

Адгезиметры (2) Вискозиметры (4) Пикнометры (1) Толщиномеры мокрого слоя (2)

Каталог услуг

Консультации по выбору и эксплуатации СИ

Постгарантийный ремонт

ПНР и обучение

Ремонт по гарантии

Диагностика СИ (с выездом и без)

Поверка СИ

Калибровка и юстировка СИ перед Поверкой

Выкуп б/у приборов и трейд-ин

Ремонт СИ других производителей

Твёрдость металла, резины, бетона и способы измерения твёрдости

26. 01.2014

01.2014

Твёрдость металла, резины, бетона и способы измерения твёрдости

Единого общепринятого определения термина «ТВЁРДОСТЬ» не существует поскольку методы определения этой метрологической величины настолько разнообразны, что нет возможности их объединить в одной фразе или описании. При этом даже для одного типа материала (напр. металлов) методов определения твердости существует более 5… Также именно по этой причине приборы для измерения твёрдости именуются не только твердомерами, но и другими названиями, указывающими на метод или материал измерения: дюрометр (для резин), склерометр (для минералов) и т.д.

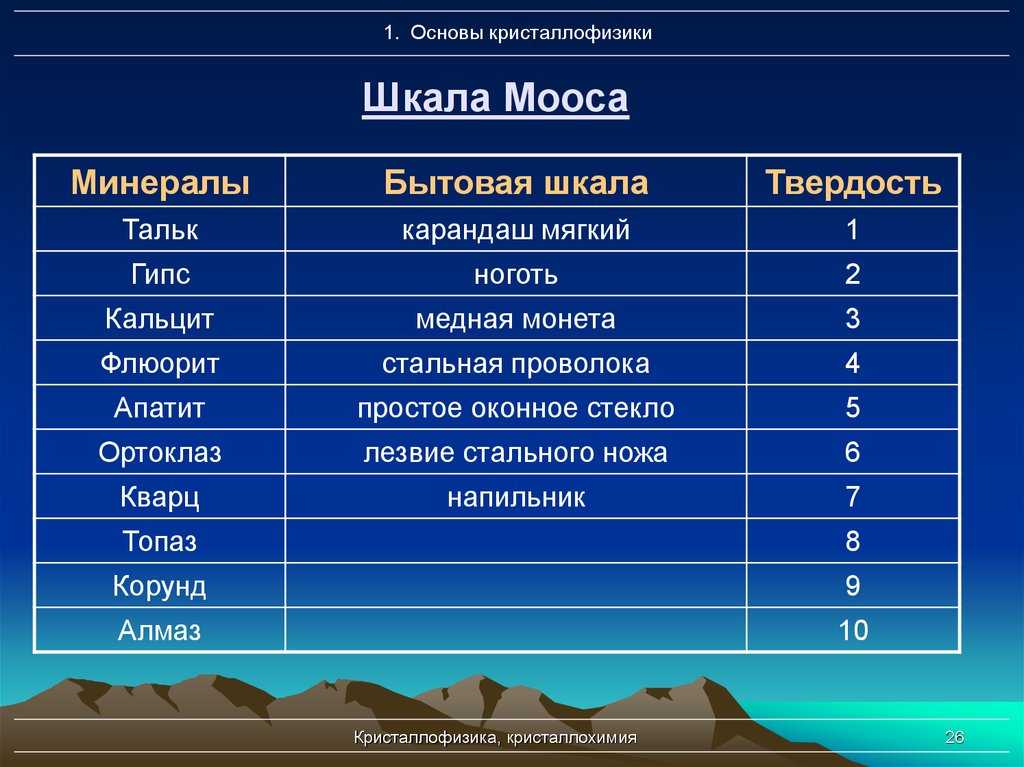

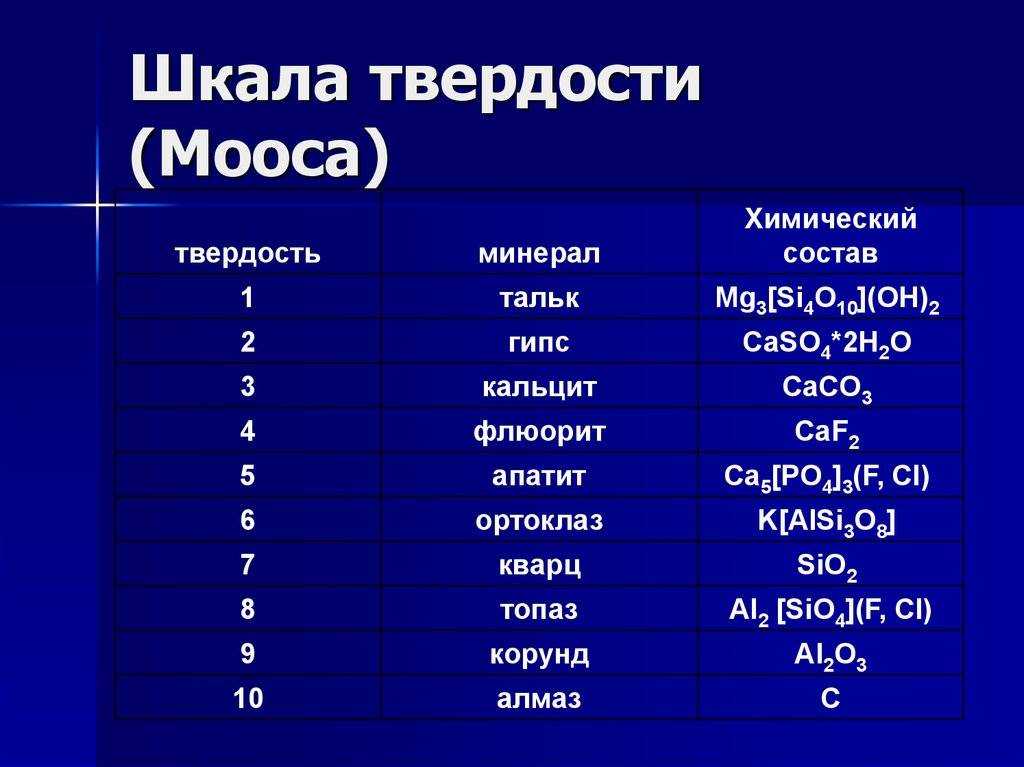

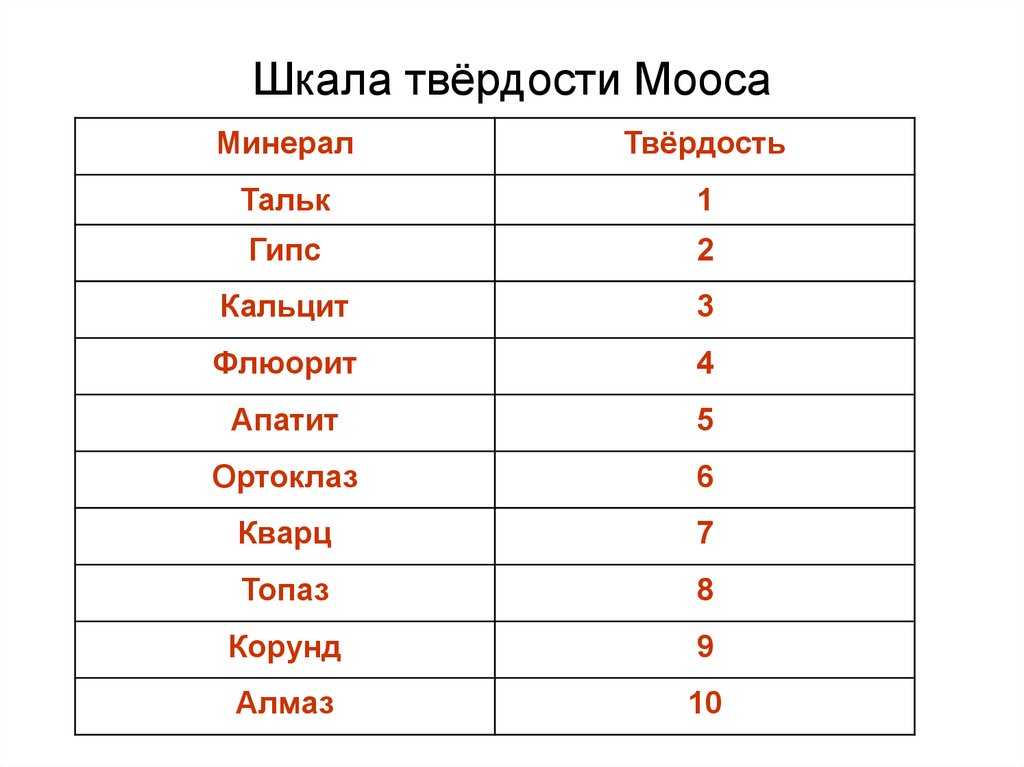

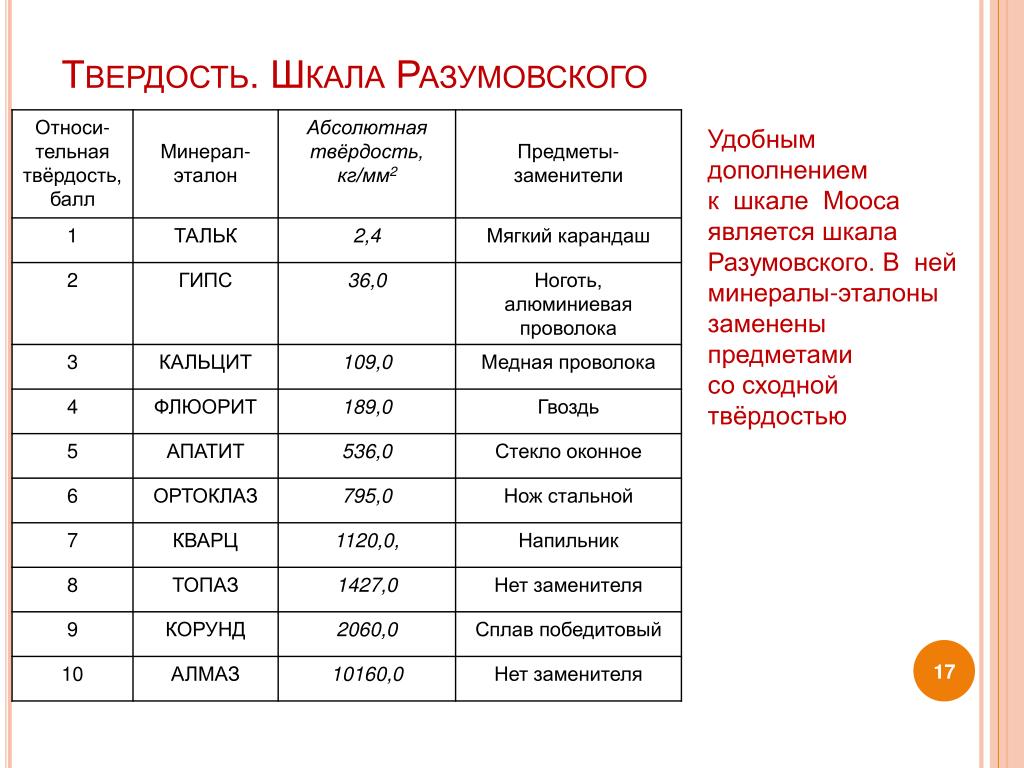

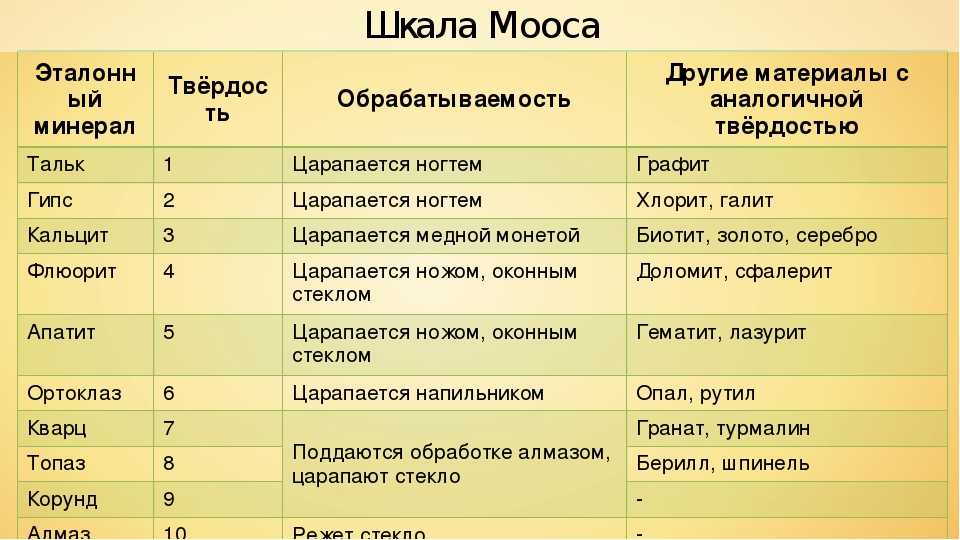

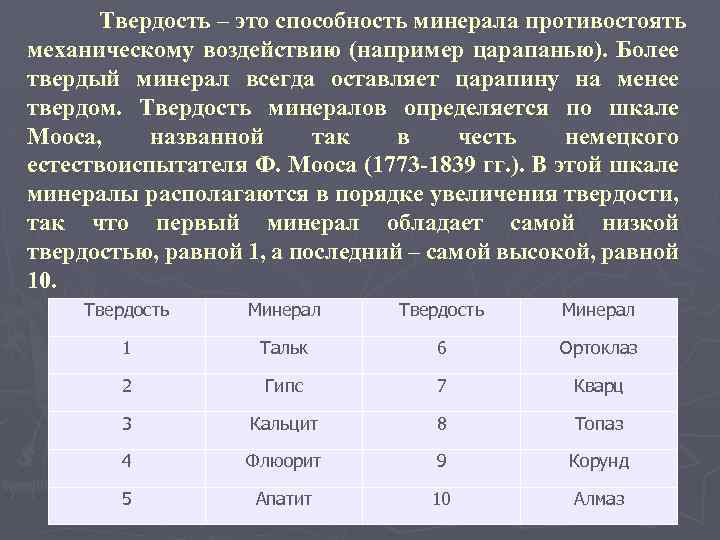

Твёрдость минералов

Шкала твёрдости минералов Мооса (склерометры царапающие) – метод определения твёрдости минералов путём царапания одного минерала другим минералом для сравнительной диагностики твёрдости минералов между собой по системе мягче-твёрже. Испытываемый минерал либо не царапается другим минералом (эталоном Мооса или склерометром) и тогда его твёрдость по Моосу выше, либо царапается – и тогда его твёрдость по Моосу ниже.

- минералы (природные и искусственные), в т.ч. измеряется твёрдость камней горных пород

- бетон и другие строительные материалы: твёрдость искусственных камней, плитки, стекла и др.

Молотки Шмидта (склерометры-молотки) – метод определения твёрдости и прочности на сжатие без разрушения строительный материалов: бетона, кирпичей, строительного раствора и пр. Оценка материалов происходит по предварительно установленной градуировочной зависимости между прочностью эталонных образцов и значением отскока бойка молотка Шмидта от поверхности материала.

Типы исследуемых материалов:

- бетон

- кирпич

- строительный раствор

- природные камни и горные породы

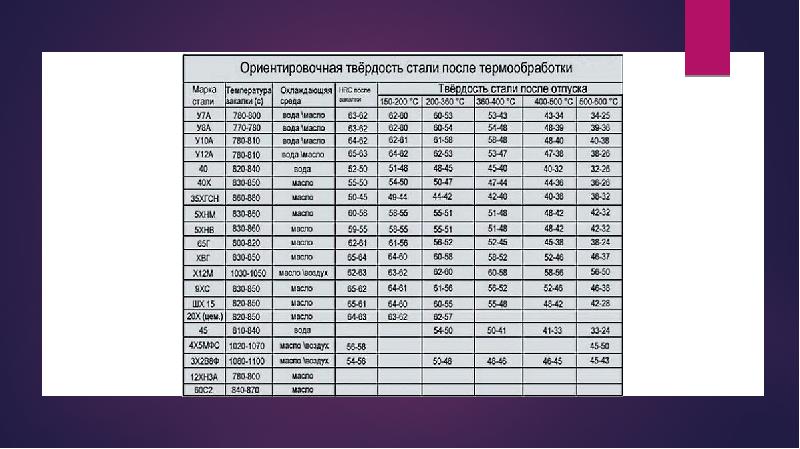

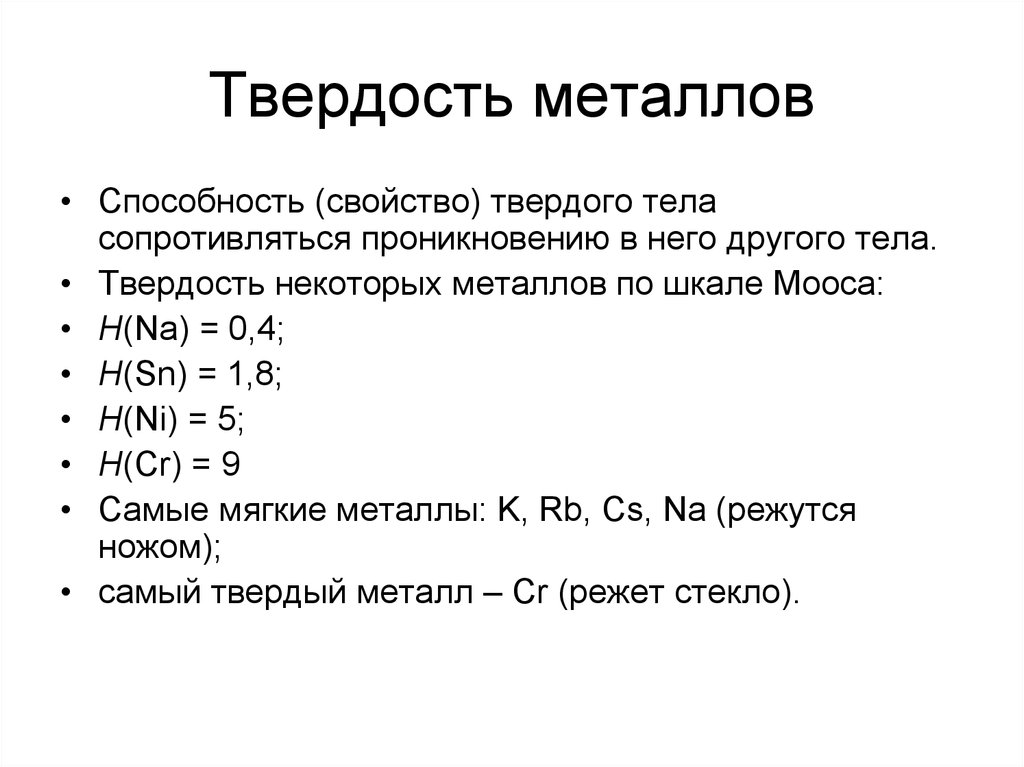

Твёрдость металлов

Твёрдость металлов – наиболее глубоко изученное и стандартизированное международной практикой измерение твёрдости. Наиболее распространены следующие методы:

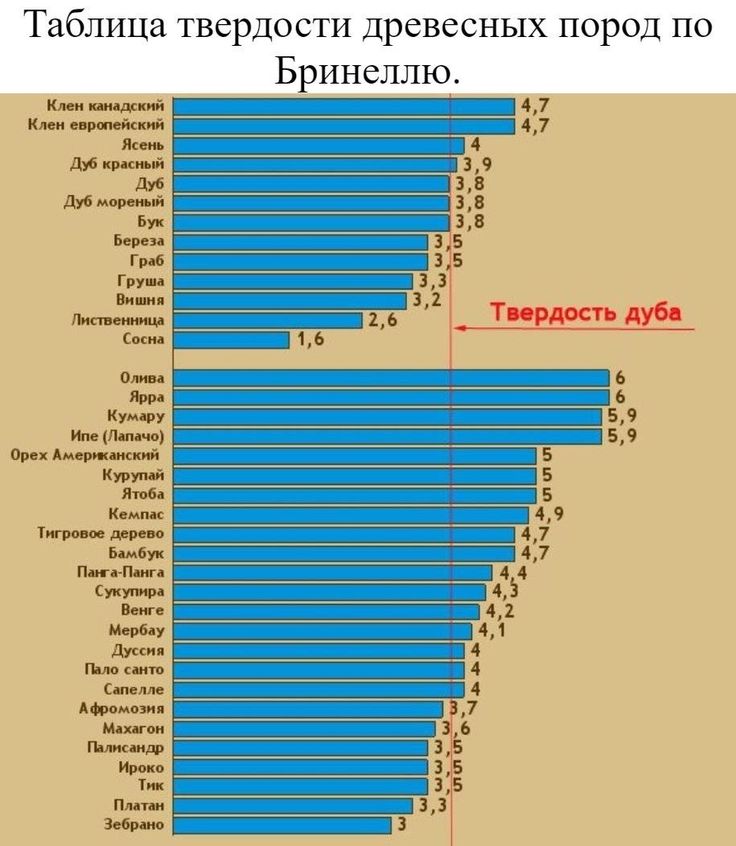

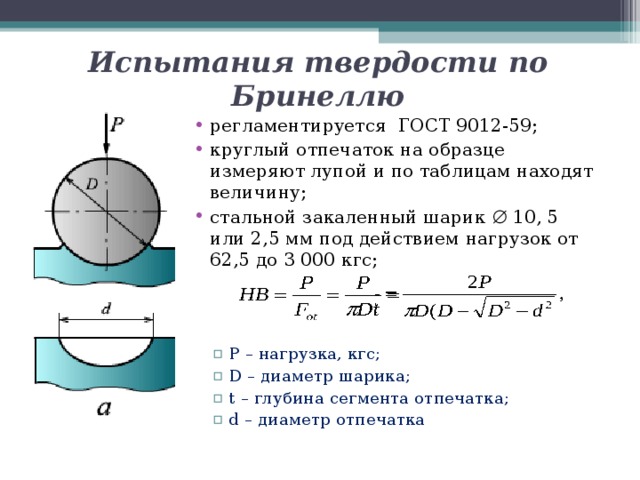

Измерение твёрдости металлов по Бринеллю (твердомеры)

Один из старейших методов, твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Обозначается HB, где H — Hardness (твёрдость, англ.), B — Brinell (Бринелль, англ.)

Обозначается HB, где H — Hardness (твёрдость, англ.), B — Brinell (Бринелль, англ.)

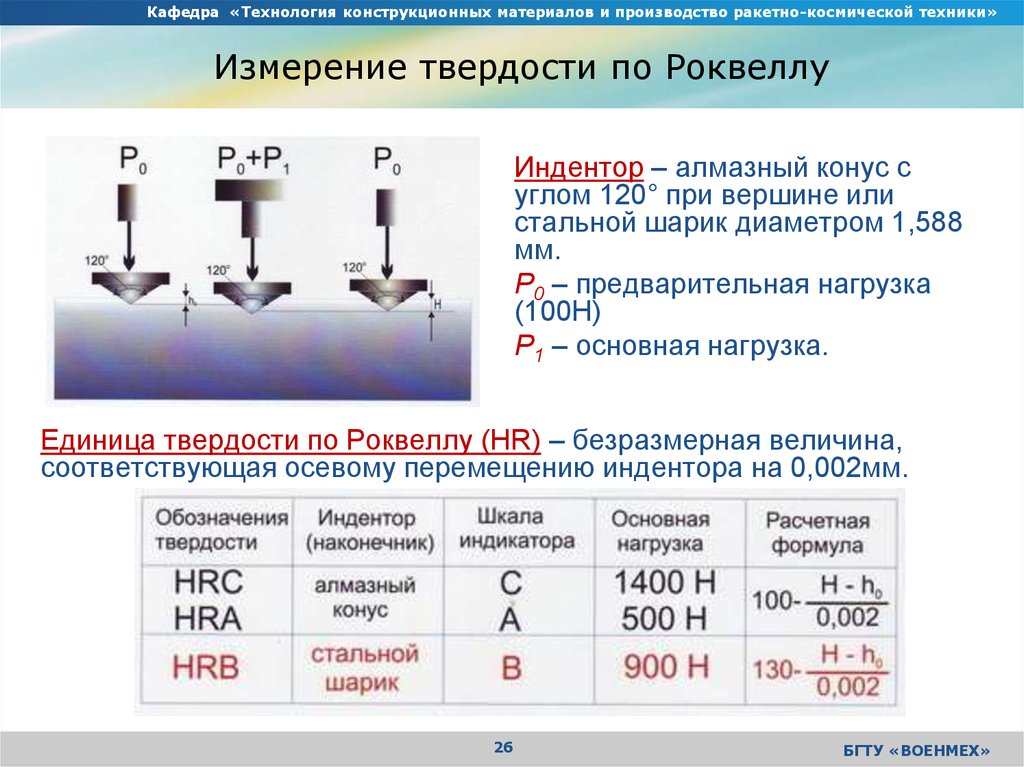

Измерение твёрдости металлов по Роквеллу (твердомеры)

Это самый распространённый из методов начала XX века, твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Обозначается HR, где H — Hardness (твёрдость, англ.), R — Rockwell (Роквелл, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HRA, HRB, HRC и т.д.

Измерение твёрдости металлов по Виккерсу (твердомеры и микротвердомеры)

Самая широкая по охвату шкала, твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Обозначается HV, где H — Hardness (твёрдость, англ.), V — Vickers (Виккерс, англ.)

Измерение твёрдости металлов по Шору (твердомеры и склероскопы)

Данный метод крайне редко используется, твёрдость определяется по высоте отскока бойка от поверхности. Обозначается HS, где H — Hardness (твёрдость, англ.), S — Shore (Шор, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HSD

Обозначается HS, где H — Hardness (твёрдость, англ.), S — Shore (Шор, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HSD

Измерение твёрдости металлов по Либу (твердомеры)

Это самый широко применяемый на сегодня метод в мире, твёрдость определяется как отношение скоростей до и после отскока бойка от поверхности. Обозначается HL, где H — Hardness (твёрдость, англ.), L — Leeb (Либ, англ.), а 3-й буквой идёт обозначение типа датчика, напр. HLD, HLC и т.д.

Твёрдость резины

Определить твердость резины сегодня можно несколькими методами:

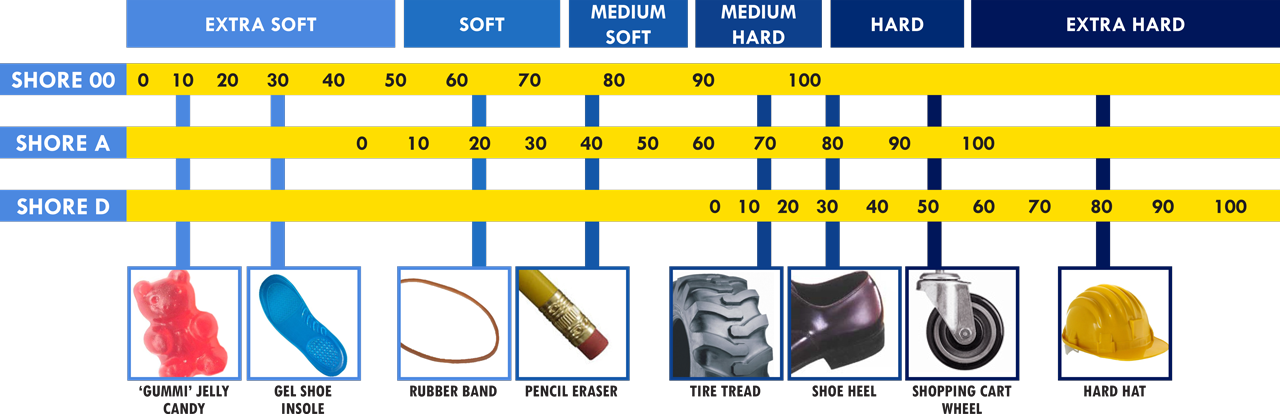

Измерение твёрдости резины по Шору (твердомеры и дюрометры)

Самый широко применяемый на сегодня метод в мире, твёрдость резины определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины. Твёрдость резины обозначается в международной практике как H, где H — Hardness (твёрдость, англ. ), а 2-й буквой идёт обозначение типа шкалы, напр. HA, HB, HC, HD и т.д., в практике России пишется как «твёрдость по Шору тип А» или «твёрдость по Шору тип D».

), а 2-й буквой идёт обозначение типа шкалы, напр. HA, HB, HC, HD и т.д., в практике России пишется как «твёрдость по Шору тип А» или «твёрдость по Шору тип D».

Измерение твёрдости по Аскеру (твердомеры и дюрометры)

Это национальный японский метод, сходный с методом измерения твёрдости резины по Шору, но отличающийся от него типом инденторов, пружин и пр. Твёрдость резины обозначается в международной практике как Asker (Аскер, англ.), а далее идёт обозначение типа шкалы, напр. Asker С, Asker D и т.д. В России не применяется.

Измерение твёрдости по Роквеллу (твердомеры)

В этом случае используется стандартный твердомер Роквелла для измерения твёрдости металлов, но вместо индентора-конуса используются инденторы со стальными шариками. Твёрдость резины обозначается HR, где H — Hardness (твёрдость, англ.), R — Rockwell (Роквелл, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HRP, HRL, HRM или HRE.

HRP, HRL, HRM или HRE.

Возврат к списку

Помощь в выборе

В нашем каталоге вы найдете сотни приборов различных производителей. Чтобы облегчить выбор, мы подготовили для вас советы по подбору оборудования и обзоры изделий.

Консультация специалиста Читать советы

Опыт

На рынке измерительной техники с 2007 года

Офлайн представительства

Офис, склад и мастерская в Москве, 20+ дилеров в России, Беларуси и Украине

Обширная география

Производственные подразделения в России, Беларуси, Украине, Казахстане и Китае

Широкий ассортимент

465 решений от 30 производителей

Оплата

Юр.лица – безналичным платежом по счёту с выдачей счёт-фактуры и накладной. Также юр.лица и физ.лица могут самостоятельно выписать счёт на сайте – оплатить можно безналичным платёжом, либо по банковской карте на сайте или в офисе компании.

Подробнее

Доставка

Бесплатная доставка по России, Беларуси, Казахстану и Армении для заказов на сумму более 25.000р. Доставка в Украину, Узбекистан и др. страны платная, либо самовывоз из нашего офиса.

Подробнее

Частые вопросы

Спрашиваете? Отвечаем!

Цены на сайте реальные?

Да, всё без обмана, по умолчанию НДС не облагается. Если желаете счёт с НДС – укажите это в заявке.

Подробнее

Все товары есть в наличии?

Да, всегда в наличии на складе. Исключение: некоторые товары зарубежных производителей поставляются на заказ за 14-30 дней.

Когда отправите, долго ли идёт, сколько стоит?

Отгрузка в день поступления оплаты (если не требуется поверка изделия). Из Москвы до Владивостока идёт 3-4 рабочих дня, в другие регионы быстрее. Для заказов суммой более 25 000 р. отправка бесплатно, возможен самовывоз.

Из Москвы до Владивостока идёт 3-4 рабочих дня, в другие регионы быстрее. Для заказов суммой более 25 000 р. отправка бесплатно, возможен самовывоз.

Подробнее

Твёрдость

общепринятое свойство, и каждый проходящий перед моими окнами считает, что знает о твёрдости не меньше чем я

1881 г. Генрих Герц

Немецкий физик, его именем с 1933г. называется международная единица измерения частоты Герц

Твердость. Методы измерения. По Бринелю, Шору, Роквеллу

Фазлутдинов К.К.

20.10.2021 (обновленно 20.10.2021)

6816 просмотров

Содержание:

1. Что такое твердость

Что такое твердость

2. В чем измеряется и как обозначается твердость

3. Для чего измеряется

4. От чего зависит твердость

5. Какие требования предъявляются к изделию для измерения

6. Какие существуют методы определения твердости

7. Твердость гальванических покрытий

8. Заказать контроль твердости в Екатеринбурге

1. Что такое твердость

Единого общепринятого определения твердости не существует, т.к. методов определения этой метрологической величины огромное множество и все они разнообразны.

Тем не менее наиболее подходит следующий термин:

Твердость – способность материала сопротивляться деформации или разрушению в поверхностном слое.

2. В чем измеряется и как обозначается твердость

Для большинства методов измерения твердости основная единица измерения – кгс/мм2

Однако следует понимать, есть методы со своей единицей.

Обозначение твердости так же зависит от метода.

Буквой «H» всегда обозначают «твердость (от англ. Hardness), а далее указывают буквы, обозначающие метод определения. Наиболее популярные обозначения:

Hardness), а далее указывают буквы, обозначающие метод определения. Наиболее популярные обозначения:

- HB – по методу Бринеля (вдавливание шарика из стали)

- HRA – по методу Роквелла, шкале A (вдавливание алмазного или стального конуса)

- HRB – по методу Роквелла, шкале B

- HRC – по методу Роквелла, шкале C

- HV – по методу Викерса (вдавливание алмазной пирамиды)

- HSD – твердость по Шору и тп. (метод отскока)

3. Для чего измеряется твердость

Твердость необходимо знать для уверенности в надежности и долговечности изделия/конструкции. Ее требуется замерять при проведении входного и выходного контроля качества сырья или продукции. Твердомеры широко используются металлургии, машиностроении, энергетике, строительстве, да почти во всех сферах промышленности.

4. От чего зависит твердость

Твердость полностью зависит от элементного состава материала.

Например, если в первом сплаве (черная сталь) преимущественно железо и углерод, а во втором (нержавейка) – хром, никель, титан, то второй сплав будет значительно тверже первого. Просто потому что каждый элемент в составе тверже.

Просто потому что каждый элемент в составе тверже.

5. Какие требования предъявляются к изделию для измерения

Твердость прямопропорциональна нагрузке для ее определения. Высокая твердость – высокая нагрузка.

Чем точнее метод, тем выше требования к подготовке поверхности изделия. Поверхность изделия, на которой определяется твердость, должна отвечать ряду требований:

- Толщина образца должна быть не менее чем в 10 раз превышать глубину внедрения наконечника после снятия основного усилия.

- В месте контроля она должна быть зачищена до блеска, быть ровной и плоской, не должна иметь окалины, ржавчины, масложировых и лакокрасочных загрязнений, выбоин и царапин. Шероховатость Ra не более 2,5мкм по ГОСТ 2789, если нет других требований нормативно-технической документации.

- Поверхность, которой образец «ложится» на предметный столик прибора также должна быть чистой и ровной. Обе поверхности должны быть параллельны друг другу.

- Изделие необходимо надежно закрепить, исключая возможность смещения образца относительно оси приложения нагрузки.

6. Какие существуют методы определения твердости

Условно все методы можно разделить на 3 группы:

- Методы вдавливания (внедрения)

- Методы царапания

- Методы упругого отскока

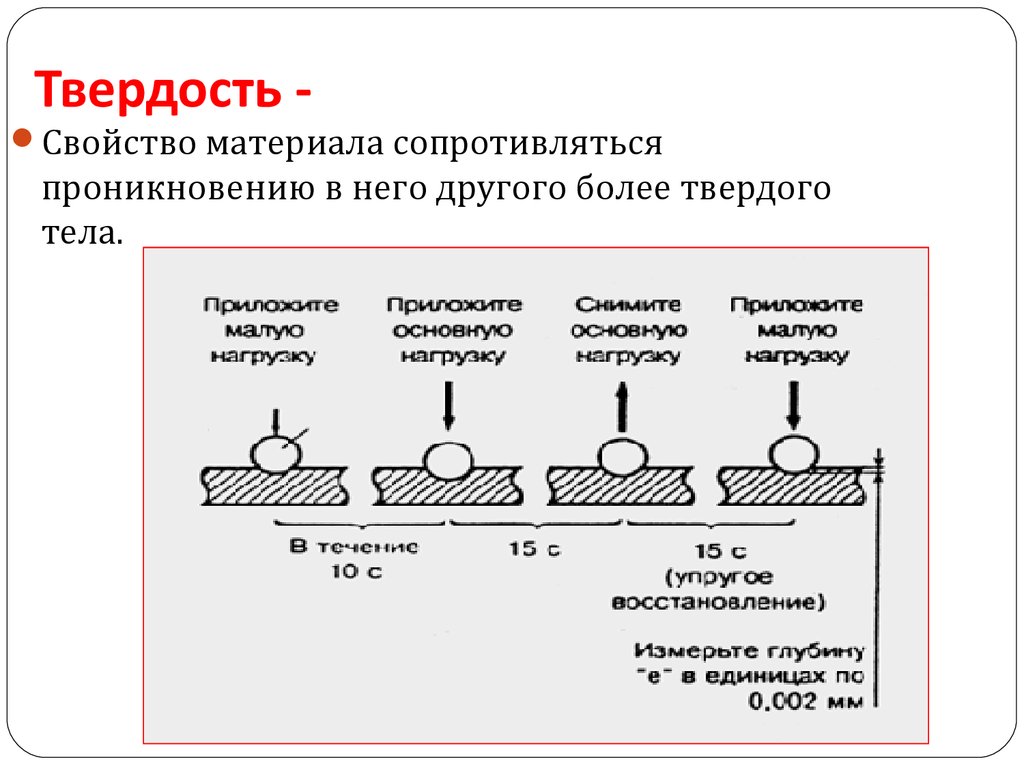

Методы вдавливания (внедрения). Смысл методов заключается во вдавливании в испытуемый металл так называемого индентора – твердого предмета определенной формы (обычно стального шарика или алмазной пирамиды) с определенным усилием. После вдавливания замеряется диаметр (для шарика) или глубина (для пирамиды) полученного отпечатка.

В этом случае твердость определяется как отношение величины нагрузки к площади отпечатка после вдавливания.

Наиболее распространенными являются методы Бринеля (HB) и Роквелла (HRA, HRB, HRC).

Методы измерения толщины вдавливанием:

- Прибор Бринеля

- Прибор Роквелла

- Прибор Виккерса

- Метод Лудвика

- Метод Герца

- Метод Дрозда

- Монотрон Шора

- Метод Берковича

- Метод Егорова

- Метод Хрущова

- Метод Лидса

- Микротвердомер Цейсса-Ганеманна

- ПМТ-2, ПМТ3 (Хрущов, Беркович)

- Метод Эмерсона, Кнупа, Петерса

Методы царапания. Простые методы. Если наконечник, которым производится царапина, оставляет след на испытуемом металле, то твердость металла меньше твердости наконечника. При этом твердости наконечника изначально известны (используются корундовые, алмазные, гипсовые и др. наконечники). Наиболее популярен метод Мооса.

Простые методы. Если наконечник, которым производится царапина, оставляет след на испытуемом металле, то твердость металла меньше твердости наконечника. При этом твердости наконечника изначально известны (используются корундовые, алмазные, гипсовые и др. наконечники). Наиболее популярен метод Мооса.

Методы царапания:

- Испытание по Моосу

- Прибор Мартенса

- Микрохарактеризатор Бирбаума

- Испытание напильником, Барба

- Прибор Хенкинса

- ПМТ-3 (Беркович)

- ПМТ-3 (Григорович)

- Склерометр О’Нейля

Методы упругого отскока. Редко используются. На испытуемую поверхность с фиксированной высоты свободно падает боек. Под действием упругой отдачи материала боек отскакивает на определенную высоту. Твердость материала пропорциональна высоте отскока. Наиболее популярен метод Шора.

Методы упругого отскока:

- Склероскоп Шора

- Метод Мартеля

- Вертикальный копер Николаева

- Пружинный прибор Шоппера

- Пружинный прибор Баумана

- Прибор Польди

- Маятниковый копер Вальцеля

- Маятник Герберта

- Маятниковый склерометр Кузнецова

7.

Твердость гальванических покрытий

Твердость гальванических покрытийВ случае гальванических покрытий следует учитывать, что из-за их небольшой толщины многие методы (особенно методы вдавливания) могут не подойти. Наиболее распространены методы Мооса и Викерса.

Для измерения твердости требуется нанести покрытие с минимальной толщиной в 2мкм. Если требуется меньшая толщина – используйте ГОСТ 9013-59, ГОСТ 9012-59, ГОСТ 22761-77

Принцип измерения тот же. После нанесения покрытия и его сушки в отделе контроля качества производится замер и выносится решение – отгружать изделие или отправлять его на перепокрытие.

Важную роль здесь играет как электролит, в котором наносится покрытие, так и режим нанесения покрытия (температура, плотность тока). Так например в одном электролите хромирования можно получить хромовое покрытие с твердостью от 500 до 1100 кгс/мм2.

Если говорить об электролите – важнейшую роль играет количество и качество блескообразователей в нем. Матовое цинковое покрытие будет значительно мягче, чем блестящее. Поэтому если Вы хотите суперблестящее покрытие – имейте в виду, оно будет твердое, возникнет вероятность его растрескивания или отслоения при малейшей гибке изделия.

Поэтому если Вы хотите суперблестящее покрытие – имейте в виду, оно будет твердое, возникнет вероятность его растрескивания или отслоения при малейшей гибке изделия.

8. Заказать контроль твердости в Екатеринбурге

Мы занимаемся измерением твердости только для наших гальванических покрытий. Если Вам необходимо замерить – свяжитесь с нами, мы бесплатно предоставим контакты наших партнеров – предприятий машиностроения и лабораторий.

Конец статьи

Понравилась статья? Оцените статью. Всего 1 клик!

Нажмите на звезду

Средняя оценка:

5,00

Всего оценок: 2

Данная статья является интеллектуальной собственностью ООО “НПП Электрохимия”. Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

| Что такое твердость Твердость – это сопротивление материала локальной деформации. термин может применяться к деформации от вдавливания, царапания, резки или изгиб. В металлах, керамике и большинстве полимеров деформация считается пластическая деформация поверхности. Для эластомеров и некоторых полимеров твердость определяют по сопротивлению упругим деформация поверхности. Отсутствие фундаментального определения указывает на то, что твердость не является основным свойством материала, а скорее составной с вкладами от предела текучести, работы упрочнение, истинная прочность на растяжение, модуль и другие факторы. твердость измерения широко используются для контроля качества материалов потому что они быстрые и считаются неразрушающими испытаниями, когда следы или углубления, полученные в результате испытания, находятся в областях с низким напряжением.  Существует множество методов определения твердости. вещества. Некоторые из наиболее распространенных методов представлены ниже. Испытание на твердость по Моосу Испытание на твердость по Бринеллю Испытание на твердость по Роквеллу Испытание на поверхностную твердость по Роквеллу Испытания на микротвердость по Виккерсу и Кнупу Склероскопия и определение твердости по отскоку Испытание на твердость по дюрометру Испытание на твердость по Барколу Ребаунд или метод Лееба Вы можете спросить себя: «Кто хочет измерить значение твердости в

Либ?». Ответ таков: на самом деле любой, кто использует

метод определения твердости делает это, потому что значение твердости Leeb, по

определение в уравнении (2), фактическое значение физического измерения

за этим методом. Однако ни один пользователь не указывает значение твердости по Леебу.

HL в его спецификациях или протоколах испытаний. Мы в основном конвертируем в

требуемые шкалы твердости (HV, HB, HS, HRC, HRB, Н/мм2). |

Определение, измерения, свойства, методы и часто задаваемые вопросы

Твердость — это показатель, который измеряет, насколько устойчив материал к локализованной пластической деформации, вызванной механическим вдавливанием или истиранием. Он обладает важными диагностическими свойствами при идентификации минералов или абразии. Существует общая граница между твердостью и химическим составом, поэтому большинство содержащих воду минералов, таких как галогениды, карбонаты, сульфаты и фосфаты, относительно мягкие. Сульфиды являются относительно наиболее мягкими (за исключением марказита и пирита), а силикаты являются твердыми и наиболее безводными оксидами. Как правило, разные материалы имеют разную твердость. Например, твердые металлы, такие как титан и бериллий, тверже, чем мягкие металлы, такие как натрий и металлическое олово, или дерево и обычные пластмассы. Мощные межмолекулярные связи обычно используются для определения макроскопической твердости, но структура твердых материалов под напряжением более сложна. Кроме того, существуют различные измерения твердости, такие как твердость при царапании, твердость при вдавливании и твердость по отскоку.

Мощные межмолекулярные связи обычно используются для определения макроскопической твердости, но структура твердых материалов под напряжением более сложна. Кроме того, существуют различные измерения твердости, такие как твердость при царапании, твердость при вдавливании и твердость по отскоку.

Твердость основана на пластичности, пластичности, упругой жесткости, деформации, прочности, ударной вязкости, вязкости и вязкоупругости. Например, у полимеров и эластомеров она определяется как сопротивление упругому искривлению поверхности.

[изображение будет загружено в ближайшее время]

Твердость к царапанью

Твердость к царапанью — это измерение сопротивления образца разрушению или необратимой пластической деформации, вызванной давлением от острого края. Согласно теории, объект, сделанный из более жесткого материала, поцарапает объект, сделанный из более мягкого материала. Твердость к царапанию относится к силе, используемой для прорыва пленки к подложке при исследовании покрытий. Склерометр — это инструмент, который используется для измерения твердости царапин.

Склерометр — это инструмент, который используется для измерения твердости царапин.

Твердость при вдавливании

Сопротивление образца деформации материала, вызванной постоянной сжимающей нагрузкой от острого предмета, измеряется твердостью при вдавливании. Испытание на твердость при вдавливании в основном используется в машиностроении и металлургии. Испытания на вдавливание основаны на принципе расчета основных размеров вдавливания, создаваемого специальными размерами и нагруженным индентором.

Твердость по отскоку

Твердость по отскоку — это тип твердости, связанный с эластичностью. Высота «отскока» молотка с алмазным наконечником, падающего с заданной высоты на подложку, измеряется твердостью отскока, также известной как динамическая твердость. Тест на твердость по отскоку и шкала твердости по Беннету — это две шкалы, которые измеряют твердость по отскоку. Метод ультразвукового контактного импеданса (UCI) определяет твердость путем расчета частоты колеблющегося стержня. Металлический вал с вибрирующей частью и алмазной насадкой пирамидальной формы на одном конце образует колеблющийся стержень.

Металлический вал с вибрирующей частью и алмазной насадкой пирамидальной формы на одном конце образует колеблющийся стержень.

Марказит и пирит по твердости

Марказит и пирит — два основных минерала. Оба они являются химическими веществами fes2, что делает их полиморфами. Полиморфы также представляют собой минералы с одинаковым химическим составом, но разной кристаллической структурой. Алмаз и графит, оба минерала представляют собой чистый углерод и оба являются полиморфными формами. Алмаз и графит имеют различное расположение атомов углерода, что придает этим двум минералам очень разные физические свойства. Марказит и пирит, с другой стороны, также имеют идентичные физические свойства, поэтому их трудно отличить друг от друга.

Давайте обсудим их свойства,

Марказит и пирит имеют металлические оттенки от бледно-желтого до медно-желтого.

Марказит и пирит могут потускнеть и стать радужными.

Как правило, оба имеют плотность около 5 граммов на кубический сантиметр (пирит немного плотнее, но не настолько, чтобы его можно было обнаружить без точных расчетов).

Марказит и пирит можно найти вместе даже в одной породе.

Упрочнение

Существует пять процессов упрочнения, которые следуют следующим образом: 0105

Дисперсионное твердение

Мартенситное превращение.

Поскольку универсального понятия твердости не существует, предполагается, что это комбинированное свойство, включающее вклад предела текучести, наклепа, истинного предела прочности при растяжении, модуля и других переменных. Твердость поверхности можно определить с помощью нескольких различных методов.

Ниже приведены несколько более традиционных подходов.

Тест на твердость по шкале Мооса

Немецкий минералог Фридрих Моос в 1812 году изобрел один из старейших способов измерения твердости. Испытание на твердость по Моосу включает в себя наблюдение за тем, царапает ли вещество известной или заданной твердости поверхность материала. Минералы оцениваются по шкале Мооса, которая состоит из десяти минералов с произвольными значениями твердости, для присвоения числовых значений этому физическому свойству. Хотя тест на твердость по шкале Мооса полезен для определения минералов в окружающей среде, он не подходит для определения твердости промышленных материалов, таких как керамика или сталь. Твердость по шкале Мооса может быть измерена в микро- или наномасштабе.

[изображение будет загружено в ближайшее время]

Измерение твердости по Бринеллю

Измерение твердости по Бринеллю является наиболее популярным инструментом для измерения твердости, используемым для технических материалов. Доктор Дж. А. Бринелль открыл тест Бринелля в Швеции в 1900 году. Тест Бринелля использует портативные компьютеры для приложения определенной нагрузки к закаленной сфере определенного диаметра. Число по Бринеллю, или просто называемое числом по Бринеллю, получают путем деления использованной нагрузки в килограммах на измеренную площадь поверхности отпечатка в квадратных миллиметрах, оставленного на поверхности для испытания на твердость по Бринеллю. Тест на твердость по Бринеллю дает измерение на довольно большой площади, на которую меньше влияет крупнозернистая структура этих материалов, это тесты на твердость по Роквеллу или на твердость по Виккерсу.

Доктор Дж. А. Бринелль открыл тест Бринелля в Швеции в 1900 году. Тест Бринелля использует портативные компьютеры для приложения определенной нагрузки к закаленной сфере определенного диаметра. Число по Бринеллю, или просто называемое числом по Бринеллю, получают путем деления использованной нагрузки в килограммах на измеренную площадь поверхности отпечатка в квадратных миллиметрах, оставленного на поверхности для испытания на твердость по Бринеллю. Тест на твердость по Бринеллю дает измерение на довольно большой площади, на которую меньше влияет крупнозернистая структура этих материалов, это тесты на твердость по Роквеллу или на твердость по Виккерсу.

Испытание на твердость по Роквеллу

Испытание на твердость по Роквеллу использует машину для приложения определенной нагрузки, а затем измеряет глубину полученного отпечатка. Индентор может быть либо стальным шариком определенного фиксированного диаметра, либо сферическим конусом с алмазным наконечником, радиусом вершины 0,3 мм и углом 120°, называемым бралом. Сначала добавляется легкая нагрузка в 10 кг, вызывающая небольшое начальное проникновение для установки индентора и устранения любых неровностей поверхности. Основная нагрузка добавляется после сброса шкалы на 0. Показания глубины снимаются, когда основная нагрузка все еще включена после того, как основная нагрузка была удалена.

Сначала добавляется легкая нагрузка в 10 кг, вызывающая небольшое начальное проникновение для установки индентора и устранения любых неровностей поверхности. Основная нагрузка добавляется после сброса шкалы на 0. Показания глубины снимаются, когда основная нагрузка все еще включена после того, как основная нагрузка была удалена.

Испытание на поверхностную твердость по Роквеллу

Испытание на поверхностную твердость по Роквеллу используется для испытания тонких материалов, слегка науглероженных стальных поверхностей или деталей, которые могут наклоняться или искривляться в условиях обычного испытания. В этом тесте используются те же инденторы, что и в стандартном тесте на твердость по Роквеллу, но нагрузки снижены. Используется небольшая нагрузка в 3 кг, а основная нагрузка составляет 15 или 40 кг в зависимости от используемого индентора.

[изображение скоро будет загружено]

Испытание на микротвердость по Виккерсу и Кнупу

Испытания на твердость по Виккерсу и Кнупу являются обновленной версией теста по Бринеллю и используются для измерения твердости тонкопленочных покрытий или поверхностной твердости цементированных деталей. Испытания на микротвердость по Виккерсу и Кнупу заключаются в том, что малая алмазная пирамидка вдавливается в образец при нагрузках, меньших, чем при испытании на твердость по Бринеллю. Форма индентора в виде алмазной пирамиды – единственное различие между экспериментами Виккерса и Кнупа. В тесте Виккерса используется квадратный пирамидальный индентор, устойчивый к растрескиванию хрупких материалов. С другой стороны, тест Кнупа с использованием пирамидального индентора на основе ромба, который производит более длинные, но более мелкие отпечатки.

Испытания на микротвердость по Виккерсу и Кнупу заключаются в том, что малая алмазная пирамидка вдавливается в образец при нагрузках, меньших, чем при испытании на твердость по Бринеллю. Форма индентора в виде алмазной пирамиды – единственное различие между экспериментами Виккерса и Кнупа. В тесте Виккерса используется квадратный пирамидальный индентор, устойчивый к растрескиванию хрупких материалов. С другой стороны, тест Кнупа с использованием пирамидального индентора на основе ромба, который производит более длинные, но более мелкие отпечатки.

[изображение будет загружено в ближайшее время]

Дюрометр для определения твердости

Дурометр — это устройство, которое просто используется для измерения твердости при вдавливании эластомеров или резины и мягких пластиков, таких как полиолефин, винил и фторполимер. При испытании на твердость по дюрометру обычно используется калиброванная пружина для приложения определенного давления к ножке индентора.

Твердость можно измерить

в макро-, микро- или наномасштабе.

Твердость можно измерить

в макро-, микро- или наномасштабе. изменение испытательной нагрузки и размера шарика индентора. В США Бринелл

испытания обычно проводятся на чугунных и стальных отливках с использованием теста 3000 кг.

силой и шариком диаметром 10 мм. Обычно используется груз массой 1500 кг.

алюминиевые отливки. Часто тестируются медь, латунь и тонкий прокат.

используя испытательную силу 500 кг и шарик диаметром 10 или 5 мм. В Европе испытания Бринелля

делается с использованием гораздо более широкого диапазона сил и размеров мяча, и это

обычно проводят испытания по Бринеллю на мелких деталях с использованием твердосплавного шарика диаметром 1 мм.

и испытательное усилие всего 1 кг. Эти тесты с низкой нагрузкой обычно

называют бэби-тестами Бринелля. Условия испытаний должны быть

сообщается вместе с числом твердости по Бринеллю. Значение сообщается как “60

HB 10/1500/30” означает, что твердость по Бринеллю 60 была получена с использованием

Мяч диаметром 10 мм с нагрузкой 1500 кг, приложенной в течение 30 секунд.

изменение испытательной нагрузки и размера шарика индентора. В США Бринелл

испытания обычно проводятся на чугунных и стальных отливках с использованием теста 3000 кг.

силой и шариком диаметром 10 мм. Обычно используется груз массой 1500 кг.

алюминиевые отливки. Часто тестируются медь, латунь и тонкий прокат.

используя испытательную силу 500 кг и шарик диаметром 10 или 5 мм. В Европе испытания Бринелля

делается с использованием гораздо более широкого диапазона сил и размеров мяча, и это

обычно проводят испытания по Бринеллю на мелких деталях с использованием твердосплавного шарика диаметром 1 мм.

и испытательное усилие всего 1 кг. Эти тесты с низкой нагрузкой обычно

называют бэби-тестами Бринелля. Условия испытаний должны быть

сообщается вместе с числом твердости по Бринеллю. Значение сообщается как “60

HB 10/1500/30” означает, что твердость по Бринеллю 60 была получена с использованием

Мяч диаметром 10 мм с нагрузкой 1500 кг, приложенной в течение 30 секунд. а затем измерьте глубину полученного оттиска. Индентор может

либо стальной шар определенного диаметра, либо сферический

конус с алмазным наконечником, угол 120 и радиус вершины 0,2 мм, называемый бралом.

Сначала прикладывается незначительная нагрузка 10 кг, что вызывает небольшое начальное

проникновение для посадки индентора и устранения влияния любой поверхности

неровности. Затем циферблат устанавливается на ноль, и основная нагрузка

применяемый. После снятия основной нагрузки снимаются показания глубины.

в то время как второстепенная нагрузка все еще включена. Затем число твердости может быть прочитано

прямо с весов. Используемый индентор и тестовая нагрузка определяют

используемая шкала твердости (A, B, C и т. д.).

а затем измерьте глубину полученного оттиска. Индентор может

либо стальной шар определенного диаметра, либо сферический

конус с алмазным наконечником, угол 120 и радиус вершины 0,2 мм, называемый бралом.

Сначала прикладывается незначительная нагрузка 10 кг, что вызывает небольшое начальное

проникновение для посадки индентора и устранения влияния любой поверхности

неровности. Затем циферблат устанавливается на ноль, и основная нагрузка

применяемый. После снятия основной нагрузки снимаются показания глубины.

в то время как второстепенная нагрузка все еще включена. Затем число твердости может быть прочитано

прямо с весов. Используемый индентор и тестовая нагрузка определяют

используемая шкала твердости (A, B, C и т. д.).  Существует несколько шкал Роквелла, кроме шкал «B» и «C».

(которые называются общими весами). Правильно сообщенное значение Роквелла

будет иметь номер твердости, за которым следует «HR» (твердость по Роквеллу) и

буква масштаба. Например, 50 HRB указывает на то, что материал имеет

показатель твердости 50 по шкале B.

Существует несколько шкал Роквелла, кроме шкал «B» и «C».

(которые называются общими весами). Правильно сообщенное значение Роквелла

будет иметь номер твердости, за которым следует «HR» (твердость по Роквеллу) и

буква масштаба. Например, 50 HRB указывает на то, что материал имеет

показатель твердости 50 по шкале B.

С помощью этих тестов небольшая

алмазная пирамида вдавливается в образец под нагрузкой, значительно

меньше, чем в тесте Бринелля. Разница между

Тесты Виккерса и Кнупа — это просто форма ромбовидной пирамиды.

индентор. В тесте Виккерса используется квадратный пирамидальный индентор.

склонные к растрескиванию хрупкие материалы. Следовательно, тест Кнупа с использованием

разработан пирамидальный индентор на основе ромба (соотношение диагоналей 7,114:1).

который производит более длинные, но более мелкие углубления. Для той же нагрузки,

Отступы Кнупа примерно в 2,8 раза длиннее, чем отступы Виккерса.

углубления.

С помощью этих тестов небольшая

алмазная пирамида вдавливается в образец под нагрузкой, значительно

меньше, чем в тесте Бринелля. Разница между

Тесты Виккерса и Кнупа — это просто форма ромбовидной пирамиды.

индентор. В тесте Виккерса используется квадратный пирамидальный индентор.

склонные к растрескиванию хрупкие материалы. Следовательно, тест Кнупа с использованием

разработан пирамидальный индентор на основе ромба (соотношение диагоналей 7,114:1).

который производит более длинные, но более мелкие углубления. Для той же нагрузки,

Отступы Кнупа примерно в 2,8 раза длиннее, чем отступы Виккерса.

углубления.  Тест Виккерса может быть

используется для характеристики очень твердых материалов, но твердость измеряется

по очень маленькому региону.

Тест Виккерса может быть

используется для характеристики очень твердых материалов, но твердость измеряется

по очень маленькому региону.  Шкала продолжается выше 100 до

включают металлы, имеющие большую твердость. Шор-склероскоп измеряет

твердость с точки зрения эластичности материала и твердости

число зависит от высоты, на которую отскакивает молоток, тем тяжелее

материала, тем выше отскок.

Шкала продолжается выше 100 до

включают металлы, имеющие большую твердость. Шор-склероскоп измеряет

твердость с точки зрения эластичности материала и твердости

число зависит от высоты, на которую отскакивает молоток, тем тяжелее

материала, тем выше отскок.

Метод испытания на твердость по Барколу используется для определения твердости обоих

армированных и неармированных жестких пластиков и определить степень

отверждения смол и пластмасс.

Метод испытания на твердость по Барколу используется для определения твердости обоих

армированных и неармированных жестких пластиков и определить степень

отверждения смол и пластмасс.

По этой причине,

только преобразование воплощает в жизнь метод определения твердости по отскоку. Поэтому,

таблицы преобразования, хранятся во всех приборах.

По этой причине,

только преобразование воплощает в жизнь метод определения твердости по отскоку. Поэтому,

таблицы преобразования, хранятся во всех приборах.