Что такое вал в станке: Валы и шпиндели, их назначение и применение

alexxlab | 29.01.2018 | 0 | Разное

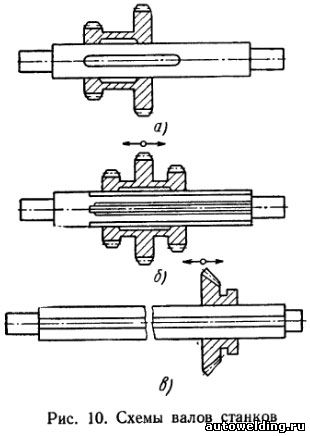

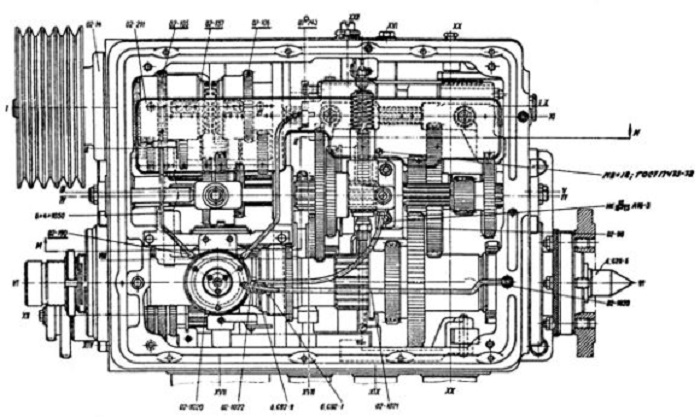

| Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек – в наличии на складе! Сварочные экраны и защитные шторки – в наличии на складе! Основными деталями в станках, осуществляющими вращательное движение, являются валы (рис. 10). Валы в процессе своей работы испытывают деформации кручения, изгиба, растяжения и сжатия. В коробках скоростей и подач чаще всего применяются шлицевые валы (рис. 10, б), которые обеспечивают плавное перемещение зубчатых колес и муфт вдоль вала. В целях уменьшения веса и габаритов сильно нагруженные валы станков изготовляются полыми. Кроме того, вал изготовляется полым, когда по условиям конструкции необходимо пропустить через него другой вал или какую-либо другую деталь, т. е. в тех случаях, когда это требуется условиями эксплуатации станка, как, например, шпиндели токарного, фрезерного и других станков. Детали, монтируемые на валу, укрепляют при помощи шпонок (рис. 10, а, в) либо шлицевых соединений, а чтобы зафиксировать вал в осевом направлении, используются уступы самого вала и стопорные кольца. Обычно валы и шпиндели осуществляют только вращательное движение в своих опорах, как, например, ходовые валики, валы коробок скоростей и подач, шпиндели токарных, шлифовальных, фрезерных и других станков. Шпиндели сверлильных, расточных и некоторых других станков, кроме вращательного движения, осуществляют одновременно поступательное движение, а шпиндели хонинговальных станков одновременно осуществляют возвратно-поступательное движение.

Помимо необходимости соблюдения условий прочности к шпинделям и валам предъявляют и другие требования. 1. Шпиндели и валы должны обладать достаточной жесткостью. При несоблюдении этого условия возникает чрезмерный изгиб вала, что приводит к преждевременному износу подшипников, а также нарушает плавность зацепления зубчатых колес, расположенных на валах. 2. Высокая точность шпинделей должна быть строго регламентирована как для шеек под подшипники, так и для мест посадок зубчатых колес. Допуски на неточность движения шпинделей регламентированы ГОСТом. 3. Шпиндели и валы должны обладать высокой износостойкостью. Это относится прежде всего к шейкам шпинделей и валов, которые вращаются в подшипниках скольжения, а также к местам, где осуществляется прямолинейное перемещение шпинделей и валов (шпиндели сверлильных станков, расточных станков и др.) или установленных на них деталей. 4. Шпиндели и валы должны быть виброустойчивы. Это требование предъявляется к шпинделям скоростных станков, особенно предназначенных для выполнения отделочных операций. Перечисленные требования могут быть удовлетворены только при применении соответствующих материалов, из которых должны быть изготовлены шпиндели и валы. Помимо этого, должны быть соблюдены требования термической обработки, качественного изготовления, сборки и регулировки деталей узлов станка.

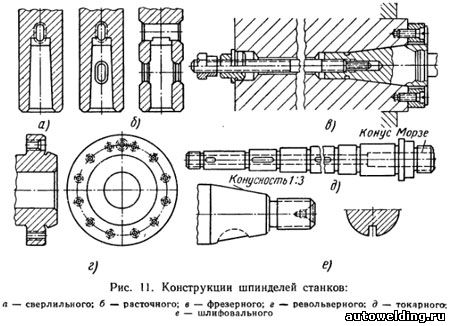

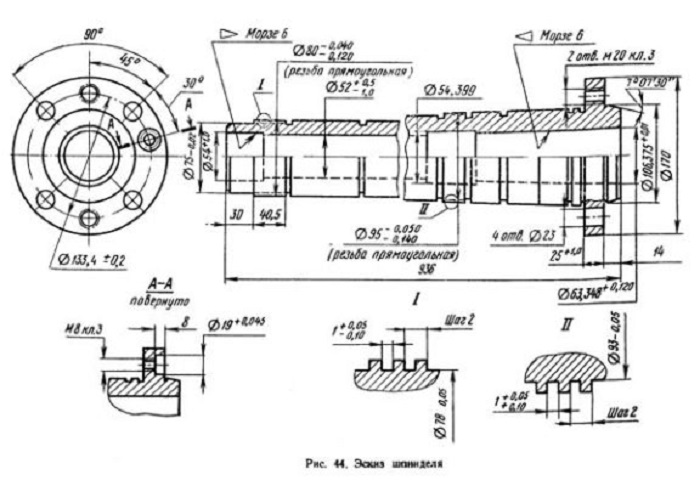

Для возможности закрепления инструмента или приспособления на переднем конце шпинделя формы и размеры последнего стандартизованы. На рис. 11 показаны передние концы шпинделей ряда станков. Для шпинделей, работающих в подшипниках качения, применяют сталь 45 и 40Х с закалкой и отпуском до НВ 230—260, сталь 40Х при твердости НВ 230—260. Для шпинделей, работающих в подшипниках скольжения, применяют сталь 20Х с последующей цементацией (на глубину 0,8—1,0 мм), закалкой и отпуском до HRC 56—62. |

Обработка валов на токарных станках

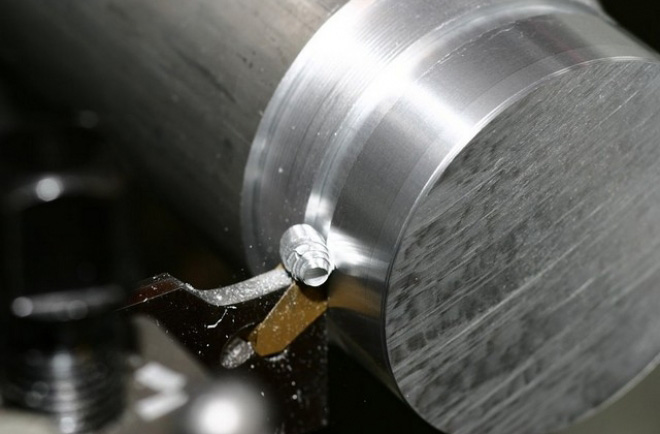

Токарной обработкой металлических деталей называется процесс удаления припуска с поверхности заготовки за счет стружкообразования.

При этом возникают механические деформации, сопровождаемые трением и, как следствие, нагреванием изделия и рабочего инструмента. Одним из видов токарной обработки является точение валов.Вал — это круглая цилиндрическая деталь, длина которой намного больше ее диаметра. Форма валов подразделяется на гладкую и ступенчатую. При обработке гладких валов должны выдерживаться заданные размеры и показатели шероховатости. К ступенчатым валам предъявляются дополнительные требования: соосность отдельных цилиндрических участков и соблюдение перпендикулярности уступов к оси вращения.

Общие сведения

Для изготовления валов используются заготовки с большим припуском, которые зажимаются в патроне и поджимаются задним центром. При черновой обработке необходимо максимально снять припуск, используя наибольшую глубину резания, определяемую мощностью станка. Оставшиеся припуски для окончательной обработки высчитываются исходя из конфигурации и размеров детали, методов последующей обработки.

Для изготовления валов используются заготовки с большим припуском, которые зажимаются в патроне и поджимаются задним центром. При черновой обработке необходимо максимально снять припуск, используя наибольшую глубину резания, определяемую мощностью станка. Оставшиеся припуски для окончательной обработки высчитываются исходя из конфигурации и размеров детали, методов последующей обработки.

При соотношении диаметра вала к его длине более чем 1:15 применяются подвижные и неподвижные люнеты. Эти поддерживающие устройства принимают на себя реакцию сил резания, не допуская деформаций заготовки. Этим повышается жесткость режущей системы и уменьшается вероятность возникновения нежелательных вибраций.

Чистовая обработка валов проводится в центрах, при этом конец вала закрепляется в поводковом патроне или используется хомутик. При обработке единичных изделий одна сторона вала проходится за одну установку с использованием всех необходимых инструментов. Крупные партии изделий изготавливаются на различных станках с использованием минимального набора инструментов.

Чистовая обработка проводится на высокоточном оборудовании. При этом обработка начинается с наибольшего диаметра, последовательно переходя на следующий меньший размер.

Обработка гладких валов

Изготовление гладкого вала заключается в обтачивании наружной цилиндрической поверхности. Работа выполняется проходным резцом с использованием продольной подачи. При этом заготовка устанавливается в центрах.

Изготовление гладкого вала заключается в обтачивании наружной цилиндрической поверхности. Работа выполняется проходным резцом с использованием продольной подачи. При этом заготовка устанавливается в центрах.

Центровые отверстия выполняются на различных станках: токарных, сверлильных, револьверных. На специальных двухсторонних центровальных станках проводится одновременное протачивание противоположных центров. В любом случае для этой операции применяются спиральные сверла, зенковки или комбинированный центровочный инструмент.

От точности выполнения центровочных отверстий, называемых установочными базами, зависит качество изготовления всей детали.

При изготовлении гладкого вала выполняются следующие операции:

- Отрезание заготовки от общего прутка.

- Обработка торцовой поверхности с последующим центрованием

- Изготовление противоположной торцовой плоскости и ее центрование.

- Черновая обработка одной половины заготовки, находящейся в центрах.

- Черновая обработка второй части заготовки.

- Последовательная чистовая обработка первой и второй части заготовки.

Надо сказать, что самым экономичным способом изготовления гладкого вала является применение калиброванной стали. При этом отпадает необходимость в обработке внешней цилиндрической поверхности. Но в большинстве случаев применяется сортовой прокат. Поэтому, выбирая заготовку, нужно брать наружный размер прутка с диаметром, наиболее близким к максимальному сечению будущего вала.

Изготовление ступенчатых валов

Ступенчатые валы изготавливают по двум схемам:

- Деление припуска на части.

- Деление длины заготовки на несколько отрезков.

Первая схема предполагает обработку заготовки с небольшой глубиной резания. При этом общее расстояние проходимое резцом получается больше. Во втором случае снятие припуска происходит за один проход с большой глубиной резания. При таком подходе необходим более мощный электропривод станка.

Перед обработкой цилиндрической поверхности подрезаются торцы. Операция проводится подрезным резцом с подачей в двух направлениях. Подрезание от центра к поверхности вала отличается менее шероховатым качеством плоскости.

Галтели (скругления между ступенями) выполняют проходным резцом с одновременной поперечной и продольной подачей. Радиус галтели зависит от диаметра ступени.

Канавки проходятся поперечной подачей фасонного резца с режущей частью равной ширине канавки. Широкие канавки выполняют в два приема: поперечной и продольной подачей.

Сверлят отверстия закрепленным в пиноли инструментом. Расточные резцы, закрепленные в резцедержателе, служат для прохода внутренних цилиндрических поверхностей.

|

| Проходные резцы |

Для гладких сквозных отверстий применяются проходные резцы. Упорные расточные резцы используются для изготовления глухих и ступенчатых отверстий.

Для отрезки готовой детали устанавливают отрезной резец и применяют поперечную подачу. При этом, для получения чистого среза лучше использовать резец с наклонной режущей кромкой. Прямая кромка разрушает срез и требуется дальнейшая подрезка торца.

Массовое производство ступенчатых валов организуется следующими методами:

- Обработка на обычных станках без использования специальной оснастки.

- Обработка с применением дополнительных приспособлений на специально настроенных станках.

- Работа на станках с копировальными устройствами.

Для изготовления валов обычной точности необходимо не более двух установок заготовки. Токарная обработка за три-четыре установки требуется для изготовления валов высокой точности и в случаях, когда заготовка имеет неравномерные припуски.

Черновые и чистовые операции должны быть разделены по времени. Это необходимо для снятия внутренних механических напряжений металла, возникших при первичной обработке.

Пример отработки технологии на вал:

Дробление у заказчика

Станок с ЧПУ – РМЦ 3000 мм, максимальный диаметр обработки – 800мм. При обработке в центрах заготовки типа вал длиной 1916 мм и диаметром 200 мм выявлено сильное дробление при выполнении чернового и чистового проходов. При перевороте вала его диаметр в самом тонком месте – 159 мм, дробление увеличивается.

Диагностика проблемы

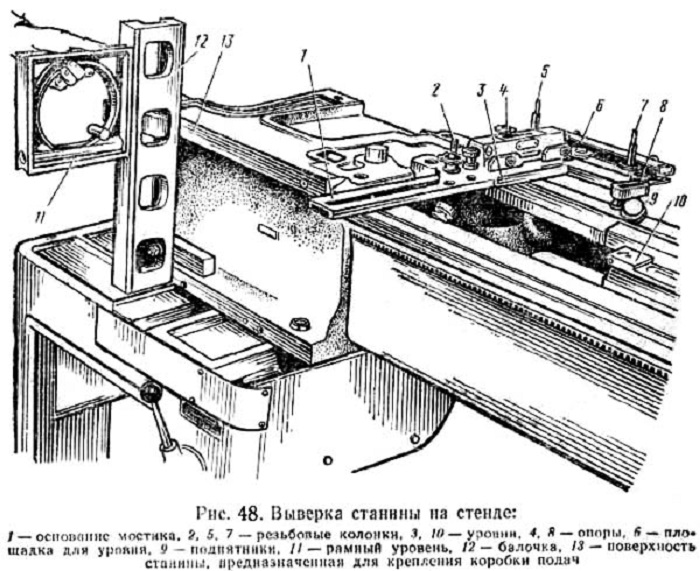

1. Проверка фундамента станка2. Проверка жесткости станка

3. Проверка геометрической точности станка по контрольным оправкам

4. Проверка станка на точность прибором Renishaw ballbar QC20W

В ходе анализа проблемы было выявлено:

– станок установлен на фундамент с нарушением технологии (не держат анкера)

– центровка отверстия под вращающий центр не соответствует нормам (очень маленькое)

– кулачки не проточены и установлены на несоответствующий вылет

– несоответствующий режущий инструмент и режимы обработки

Решение

– проработка технологии

– расчет времени изготовления

Результат

На финальной стадии обработки после изменения фундамента и технологии вал сдан Заказчику по нормам точности. Запущено серийное производство. Обработка вала велась с переворотом. Отклонение от расчетного времени резания составило 96 секунд

При создании различных механизмов, имеющих в своём составе вращающиеся детали, часто используют валы. Давайте разберемся, что называется валом, в чем его отличие от оси, из чего состоит деталь вал, его классификация и материалы, используемые при производстве валов.

Определение, конструктивные особенности

Вал — деталь механизма, выполненная из металла, имеющая сечение определенной формы и передающая крутящий момент на другие элементы, вызывая их вращение.

Ось, отличается от вала тем, что служит только для их опоры. Если оси подразделяются на подвижные и статические, то валы всегда вращающиеся. Геометрическая форма оси, может быть только прямой.

Вал составляют следующие участки:

- Опорный.

- Промежуточный.

- Концевой.

Кольцевое утолщение называется буртиком. Промежуточная часть между разными диаметрами для фиксации одеваемых деталей носит название – заплечик.

Участок где происходит изменение диаметра вала называется галтелью. С Целью увеличения прочности кривизна галтели меняется плавно. Различают 2 вида кривизны: постоянная и переменная. Увеличение значения кривизны галтели и изготовление специальных отверстий повышает надежность вала на одну десятую часть.

В зависимости от распределения величины нагрузок, отражённого в специальных графиках (эпюрах) определяют длину и форму вала. Также этот параметр зависит от условий сборки и метода изготовления.

Размеры посадочных мест для крутящихся элементов расположенных на концах валов жестко стандартизированы по ГОСТам.

Материалы

В зависимости от внешних сил, которым подвергается деталь вал в процессе эксплуатации, осуществляется подбор материала для его изготовления.

Для этой цели используют легированные стали с высоким содержанием углерода, так как обладают улучшенными механическими характеристиками и износостойкостью. Получают данные детали методом прокатки.

Основную массу валов производят из легированной стали марки 45Х, со средним содержанием углерода. Для валов, подвергающихся высоким напряжениям используют стали 40ХН, 40ХНГМА, 30ХГТ и другие, которые подвергаются процессу закалки с высоким отпуском.

Кроме того, для коленчатых тяжелых валов в качестве материала используют высокопрочные чугуны, образованные путем вкрапления в металлическую решетку шарообразных включений углерода и содержащие в составе Mg, Ca, Se, Y.

Классификация валов

По назначению:

- Валы передач, на которых расположены детали механизма передач (шестеренки, муфты, шкифы).

- Коренные, которые несут другие части.

По форме оси:

- Прямые.

- Кривошипные.

- Гибкие.

Прямые делятся на:

- Гладкие.

- Ступенчатые.

- Червячного типа.

- Фланцевые.

- Карданные.

По форме сечения:

- Гладкие.

- Пустотелые.

- Шлицевые.

Производство

Существуют несколько этапов изготовления:

- Проведение проектных и конструкторских работ и расчетов с привлечением специального программного обеспечения.

- Выбор и закупка необходимого материала, отвечающего требуемым характеристикам. Оснащение дополнительным производственным оборудованием, при необходимости.

- Формовка.

- Сварка и шлифовка.

- Динамическая балансировка.

- Нанесение защитного покрытия.

Первый этап обычно выполняются в конструкторском бюро. По окончанию работы оформляется проектная документация, содержащая расчеты и обработанные данные, в строгом соответствии с которыми будет осуществляться производство данного типа детали.

На втором этапе, производится выбор материала заготовки, отвечающего требуемым эксплуатационным характеристикам и перевооружение производства технологическим оборудованием.

Третий этап выполняется с использованием токарного оборудования, где заготовка подвергается механической обработке и обретает свою геометрию и размер. При этом, изменению подвергаются все поверхности заготовки.

На четвертом этапе производится скрепление отдельных элементов заготовки путем их сварки и изготовления необходимых отверстий и канавок. Затем, с помощью современных методов измерения, происходит шлифовка и доведения до их конечных размеров.

На следующем этапе, проверяют балансировку деталей, подвергая их динамическим испытаниям, так как от этого зависит полнота передачи энергии вращения другим элементам механизма. Нарушения балансировки может привести к нарушению эксплуатации оборудования на котором будет установлен вал.

Последний — шестой этап характеризуется нанесением специального слоя на его поверхность. Выбор способы и вида покрытий зависит от условий эксплуатации.

Тонкий слой резины на поверхности валов предохраняет от действия реакционных сред. Стойкость к коррозии обеспечивается электродуговым металлическим напылением этих деталей.

Методом хромирования добиваются увеличения износостойкости и уменьшения трения данного типа деталей.

Деталь — вал получило широкое использование во многих направлениях промышленности: автомобилестроении, станкостроении, железнодорожной, текстильной, деревообрабатывающей промышленности.

Подробно рассмотрев те вопросы, которые были поставлены выше, можно заключить:

- Вал отличается от оси своей функциональностью и геометрией.

- Вал состоит из 3-х участков (цапфы, шейки, шипа).

- Существуют различные типы классификации валов по назначению и формам.

- Материалом для детали выступают легированные стали различных марок, реже высокопрочные чугуны с шарообразными вкраплениями углерода.

- Изготовление вала включает в себя несколько этапов и требует специальных знаний и значительных затрат энергоресурсов.

- Для увеличения времени эксплуатации валов на этапе производства их поверхность покрывают специальными материалами.

- Вал широко применяется во многих механизмах в различных областях деятельности человека.

Строгальные валы (ножевые) по дереву для станков

Строганием обрабатывают металлические и деревянные заготовки. С помощью этого процесса будущей детали придают необходимую форму и качество поверхности. Рабочие валы в строгальных станках называют строгальными валами.

Строгальные валы

Строгальные валыКлассификация строгальных валов

В строгальных станках применяются следующие виды режущих валов:

- горизонтальные верхние;

- горизонтальные нижние;

- прямые;

- валы с фасонными ножами;

- шейперные;

- секционные.

По геометрическим размерам все они делятся на две категории: тонкие и толстые. К толстым относятся валы, имеющие толщину от 8 до 12 мм. Их длина составляет от 50 до 1200 мм. Наиболее часто строгальные валы изготавливают длиной 200 мм, 400мм и ножевой вал 600 мм. Ширина варьируется от 80 до 100 мм. К тонким относятся ножи с размерами: толщина 2,5-5 мм, длинна такая же, как у предыдущих, ширина равна 40 мм.

По форме они бывают круглые и квадратные. Современные производители выпускают большое количество разновидностей строгальных ножей. Это вызвано постоянным совершенствованием технологии обработки деталей, стремлением дизайнеров создавать всё боле оригинальные конструкции, борьбой за экономию ресурсов и сокращением времени на обработку.

Самые простые имеют цилиндрическую конструкцию, в которую вмонтированы специальные ножи. Таким образом, создаётся режущий инструмент для деревообрабатывающего станка.

Секционный — конструктивно выполнен в виде отдельных секций. Такая конструкция позволяет осуществлять подачу заготовок, у которых имеется различная толщина. Подобная конструкция строгального вала значительно снижает время на обработку детали.

Секционный вал

Шейперный вал отличается от остальных тем, что сами ножи располагаются по спирали. Кроме этого они повёрнуты на небольшой угол относительно направления оси самого вала. Применение такой конструкции позволяет обеспечить плавный вход ножей в обрабатываемую деталь. Повышается качество обрабатываемой поверхности и исключается эффект надрыва поверхности деталей.

Шейперный вал «кукуруза»

Особое место занимают строгальные валы, которые имеют наименование «кукуруза». Их конструкция достаточно многообразна. Самыми простыми являются шейперные. Они представляют собой стержень, на котором нарезано специальное сечение. С его помощью осуществляют обработку детали. Более сложные, относящиеся к классу кукуруза – это режущий инструмент наборной конструкции. Отдельные детали представляют собой резцы, расположенные таким образом, что они отдалённо напоминают кукурузный початок. Если подходить более строго к терминологии, они имеют более точное наименование — фрезы.

Сегодня многие производители ножей для рейсмусов и фуганков пытаются добиться многофункциональности, высокого качества обработки и снижения уровня шума. Так ножевой вал JET «helical» относится к категории сегментированных строгальных валов. В своём составе он имеет большое количество лезвий, выполненных из твёрдых сплавов. За счёт этого удалось добиться высокого качества обработки и существенно снизить уровень шума.

Приобрести ножи Jet можно в компании Стербруст на странице «Ножи и валы Helical».

Ножевой вал JET «helical»

В этом же направлении двигались разработчики ножей «Xylent». После нескольких лет научной и экспериментальной работы им удалось создать ножи с пониженным уровнем шума. Этот вал специально был разработан для рейсмусовых, фуговальных и комбинированных станков Scm.

К высококачественным строгальным ножам профессионалы относят ножи марки Tersa (Терса). Их конструкция имеет следующую особенность. Ножи устанавливаются в специальные выемки на валу, которые крепится на шпинделе станка или в головку фрезы.

Строгальный вал Tersa

Наиболее распространёнными и относительно недорогими являются строгальные валы, которыми оснащаются деревообрабатывающие станки муравей. К этому классу относиться и строгальный вал Белмаш. Он достаточно прост и оснащён тремя ножами, но показывает достаточно неплохое качество обрабатываемых поверхностей.

Ножевой вал Белмаш

Классификация станков для обработки поверхности

Подобные станки бывают трёх видов:

- односторонние;

- двухсторонние;

- четырёхсторонние.

Однако независимо от количества обрабатываемых сторон, от которого зависит точность и качество детали, основным элементом является применяемый режущий инструмент. С его помощью на деревообрабатывающем оборудовании производят: доски высокого качества, погонажные изделия (плинтусы, наличники, паркет), элементы строительной отделки. Используя различные виды такого инструмента, с хорошо заточенными ножами можно производить конечную отделку любой поверхности (горизонтальной, вертикальной, наклонной).

При изготовлении деревянных изделий применяется более подробная классификация таких станков:

- продольно строгальные;

- поперечно строгальные;

- рейсмусовые;

- фуговальные.

На современном оборудовании часто несколько операций совмещается. Это позволяет экономить время на доведение деталей до нужного качества и сократить затраты энергии.

18.03.2020

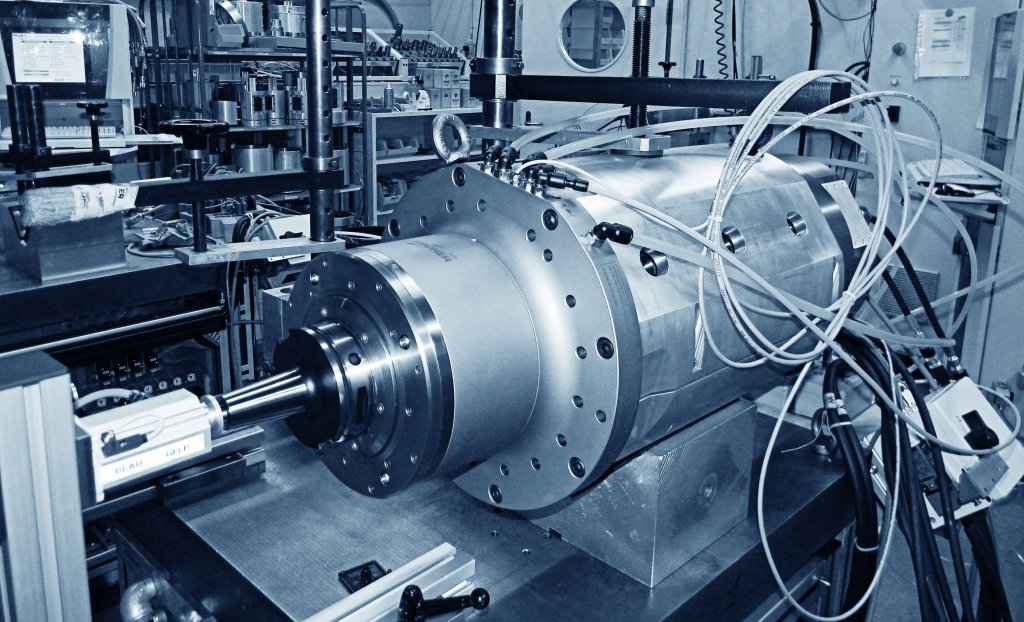

- Устройство и характеристики

- Принцип работы шпинделя и из чего он состоит

- Применение шпинделя: для чего он нужен

- Классификация шпинделей по типу, размеру и диаметру

- Выбор типа шпинделя

- Выбор вида охлаждения

- Выбор скорости и мощности

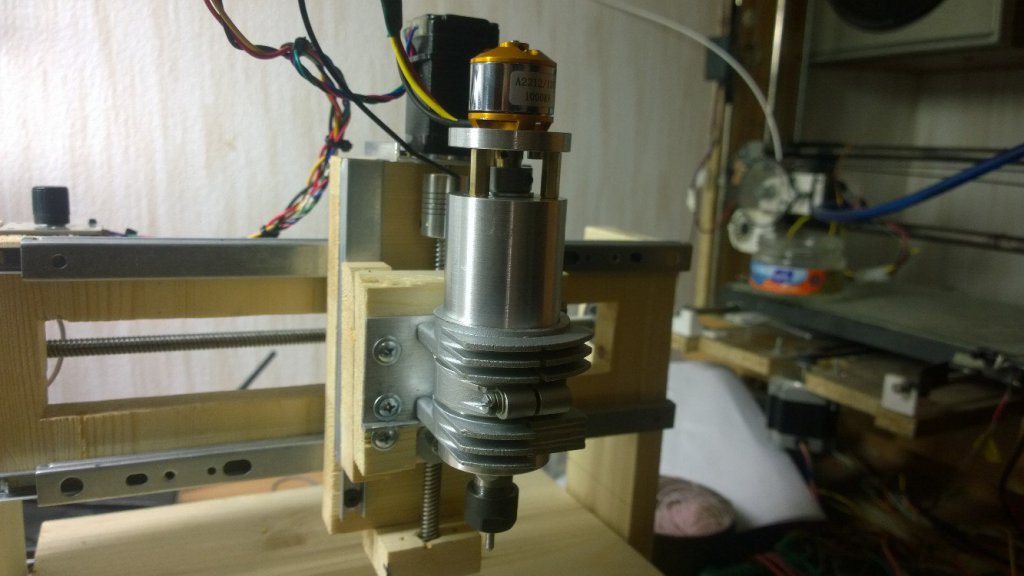

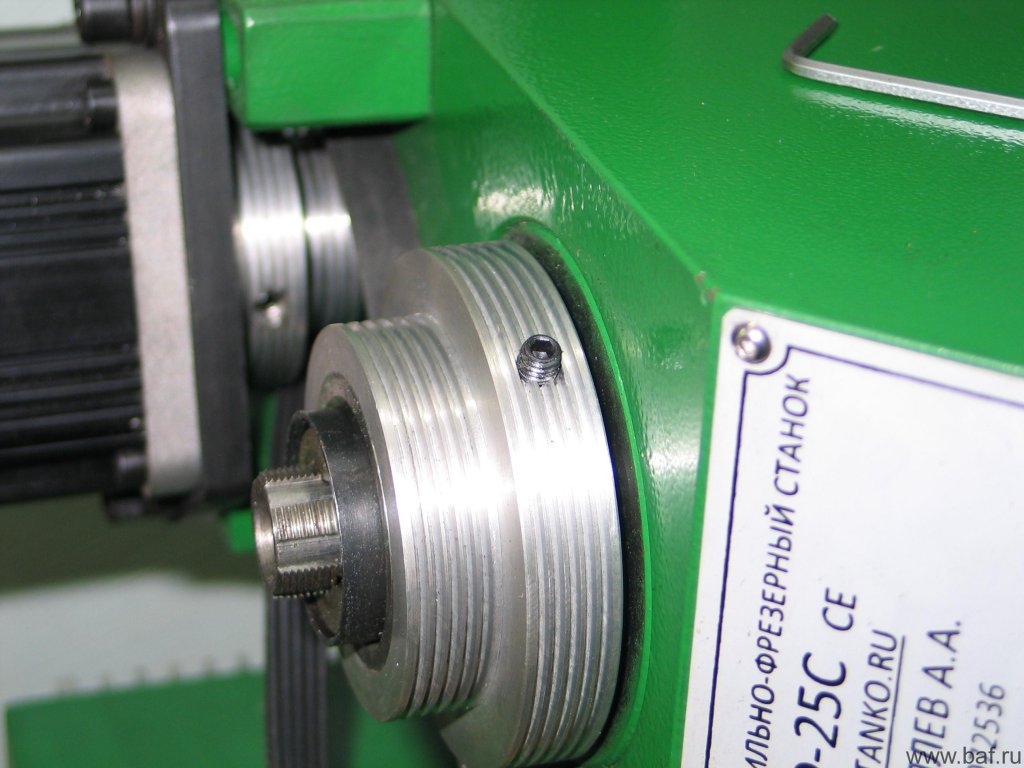

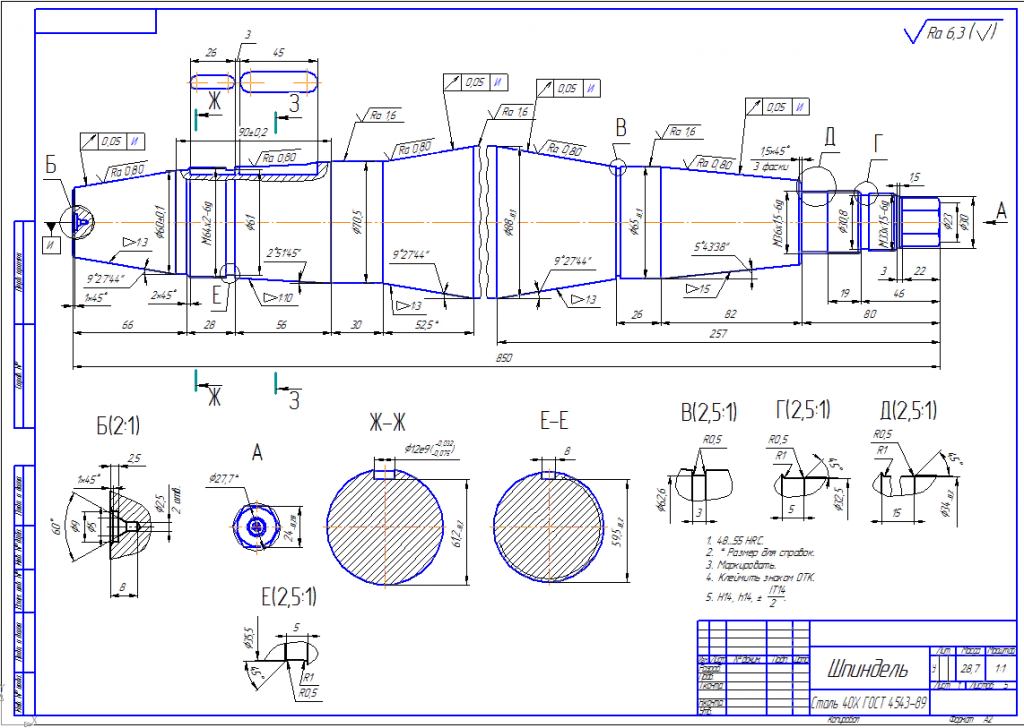

- Как изготовить своими руками шпиндель по картинке

- Обслуживание

Давно занимаетесь металлообработкой или только начинаете изучать теорию? Мы поможем разобраться с базовыми навыками. В статье расскажем о шпинделе станка: что это такое, покажем фото держателя инструмента и поговорим о том, как с ним работать.

Обработка металла на станках получила широкую распространенность. Это и не удивительно, с появлением машинизированного оборудования значительно, в разы увеличилась производительность труда, а сам процесс изготовления металлических изделий стал намного проще – рабочие тратят меньше времени на один производственный цикл.

Создание станочного оборудования также обеспечило:

- Более высокое качество деталей, хороший класс точности.

- Снижение итоговой стоимости всех работ.

- Увеличение скорости производства.

Практически ни один станок не обходится без фиксации шпинделя – что это расскажем на примере токарного аппарата. Это элемент, который отвечает за крепкую и надежную установку на одном месте заготовки. Если брать в качестве образца токаря, то он крепит металлический брусок или вал между двумя бабками, с одной из сторон которой установлен такой держатель. Вторая очень простая иллюстрация – это дрель. Здесь для того, чтобы удержать сверло или другой инструмент, тоже нужно монтировать его внутрь шпинделя.

Само слово имеет немецкое происхождение. Spindel – это веретено, то есть то, что имеет возможность вращаться в разные стороны. Конструктивно это вал. Сам термин в основном применяется в таких направлениях как станкостроение, металлообработка и деревообработка, соответственно. Это крайне важный элемент, без него не может быть представлена работа ни единого устройства. Задача детали – передавать усилие, которое генерирует электродвигатель, к обрабатываемой заготовке из металла или дерева, пластмасса. На вал крепится приспособление для центрирования и зажима данного бруска.

Объясним еще раз на простом примере, чтобы понять, что есть две основные цели – вращаться и держать заготовку. В токарном станке есть шпиндель. С одной стороны прикреплено зубчатое колесо, посредством него происходит передача усилия. Со второго края вала расположен подшипник. На него прикрепляется патрон для зажима.

Но, казалось бы, зачем еще он нужен, если можно присоединять металлический или деревянный образец непосредственно к коробке передач, редуктору? Дело в том, что эти части станка не приспособлены к повышенным вибрациям и высоким нагрузкам, они просто сломаются от них. А вот вал может стать посредником, который и принимает на себя все механические (и термические) воздействия. К тому же, на одной его стороне есть патрон, который имеет элементы крепления – резьбу, шлицы, пазы, то есть универсально подходят под конкретную цель крепежа.

Какие можно назвать особенности устройства шпинделя:

- Крепление осуществляется с помощью подшипника качения. Это прочный узел, стандартный, но он тоже имеет различные исполнения. Например, одни могут иметь устойчивость к вибрации, другие – более дешевую стоимость. Намного лучше работают станки, оснащенные системой подачи охлаждающей и смазывающей жидкости, потому что в таком случае подшипники меньше испытывают напряжение и трение, тем самым значительно увеличивая срок годности.

- Основное вращательное движение вал получает от асинхронного двигателя. Он устанавливается в корпусе оборудования – обычно в правой бабке. Сперва электродвигатели питались только от трехфазных источников и устанавливались непосредственно на производствах. Считалось, что они обладали более высокой мощностью. Но сейчас производят аппаратуру, которая питается от 220 В, поэтому может быть размещена и в обычных условиях – часто токарные или фрезеровочные установки стоят в гаражах и иных «домашних» постройках для личного пользования.

- Шпиндель может получать вращательное движение напрямую от электродвигателя, но чаще – через дополнительный узел, например, ремень. Ременная передача удобна – эта деталь недорого стоит, легко крепится, а также проста в использовании, но на очень высоких оборотах она может проскальзывать. В таких случаях, когда нужна большая скорость, устанавливают зубчатые колеса, шестерни.

- Основное крепление, которое находится с края вала, – это цанговый патрон. Это позволяет осуществить надежное крепление хвостовика любого диаметра. Практически все инструменты для резки по металлу, для сверления оснащены таким наконечником (хвостом), а если нет, то крепить приходится по внешнему краю, что намного менее надежно и допускает значительные расхождения и вибрации.

- Очень важно при промышленном производстве – наличие системы охлаждения на токарных или фрезерных станках. Она играет большое значение – продлевает максимальный период эксплуатации, а также время беспрерывной металлообработки.

- Самые сложные шпиндели – у аппаратуры с ЧПУ. Дело в том, что наличие пульта числового управления делает возможным изготовление деталей с максимальной точностью. Это, в свою очередь, требует минимальных вибраций. Такую качественную аппаратуру можно заказать через интернет на сайте компании https://stanokcnc.ru/. Здесь представлены качественные станки для обработки металлических заготовок.

- Степень фиксации вала напрямую зависит от скорости вращения. Чем она выше, тем более надежно должно происходить крепление.

Практически все оборудование с данным элементом заключается в применении режущей кромки по подготовленному материалу. Конструктивная особенность вала в том, что можно производить надежную фиксацию инструмента в одном из режимов работы станка – в силовом или скоростном. Во втором случае основная задача аппарата заключается в том, чтобы в максимально короткие сроки срезать верхний слой с поверхности обрабатываемой заготовки. У скоростного принципа работы есть свои особенные черты:

- Увеличивается производительность. Перед тем как просто выбрать высокую частоту вращения, необходимо провести измерения и занести все параметры в технологическую карту.

- Максимальное распространение данный вариант получил в случае финишного точения или при тонкой фрезерной обработки, поскольку нужно снимать только крайне тонкий слой на высокой скорости.

- Наиболее частый тип исполнения – это асинхронный двигатель с ременной или зубчатой передачей.

- Но иногда элемента-посредника попросту нет. Но из-за этого нельзя давать на аппарат слишком большое усилие, это грозит перегрузкой мотора. Но это еще и существенно уменьшает минимальные размеры всей установки, поэтому технология прямого подключения применяется в различных ручных электроинструментах.

Вторая категория – силовые аппараты – имеют следующие характерные черты изготовления и эксплуатации:

- Между резцом (сверлом) и самим крепежным устройством электрошпинделя необходимо вставлять втулки – это прокладки конической формы, которые существенно увеличивают положительные качества изделия и снижают вибрации, хорошо влияют на прочность. Их необходимо выбирать в зависимости от хвостовика – диаметра и типа.

- Не рекомендуется подключение напрямую к мотору, так как переменная нагрузка выводит его из строя. Основной способ передач – клиноременная или с помощью шестерен.

Для начала отметим, что сфера использования настолько широка, насколько много различного оборудования для металлообработки и обработки дерева, пластика. Если основное назначение детали заключается в том, чтобы держать оснастку, то и, соответственно, применение исходит из особенностей инструментария:

- Каждый электроинструмент, имеющий насадку, не обходится без электрошпинделя в качестве держателя.

- Необходим узел для фрезерных и токарных станков – они, в свою очередь, имеют очень широкое распространение, так как с их помощью можно создать многочисленные изделия.

- Фиксация проката для его обработки – это еще одно назначение.

Но самой главной функцией остается фиксация оснастки. Причем надежность крепления такая высокая, что она позволяет достигать максимальных вращений и предельной осевой нагрузки на вал.

Есть различные основания для классифицирования. Первая, она же, пожалуй, основная, – это то, для какого оборудования предназначен узел. Безусловно, для разных станков и электрооборудования необходимы различные приборы.

Второй принцип различения – это типоразмер. Аппараты бывают разных размеров, предназначены для промышленного использования и частного применения. В связи с этим и расходные детали нужны самые разные – покрупнее помельче. Если вы хотите заменить шпиндель на собственном станке, то обязательно при покупке необходимо указать номер своего оборудования, название и год выпуска (могут быть разные модификации).

Ну и последняя, но не по назначению, классификация – по виду. Валы могут быть:

- Коллекторные. Это устройство, включающее цанговый валец высокоскоростного типа. Основные сферы использования – фрезерные станки, а также операции по нанесению гравировки.

- Специализированные на высоких оборотах. Они позволяют достигать значительной скорости металлообработки, поэтому повышается производительность. Но так как хорошее качество может быть достигнуто только при большой точности, то применяются высокоскоростные модели в основном только на оборудовании с ЧПУ. Купить такие станки можно на сайте https://stanokcnc.ru/.

- Конструкция со встроенным охлаждением. Охлаждающая система может подавать через деталь или жидкость, или холодный воздух. Это повышает скорость резания и степень шероховатости поверхности, а трение становится меньше, поэтому и износ тоже приходит позже.

Есть и еще одна классификация – по производителю. Конечно, европейское изготовление более предпочтительно, чем китайское. В Европе часто используют фарфоровые подшипники, которые дают очень положительные качества работы.

Теперь представим конкретные разновидности, отметим их достоинства и характерные черты. Их следует учитывать при подборе детали.

Со встроенным электромотором (электрошпиндели)

Они:

- Способствуют развитию очень высоких скоростей. При стандартных 18 000 – 24 000 оборотов в минуту, некоторые модели могут поддерживать и рабочие 120 тысяч об/мин.

- Очень хорошо режут на больших скоростных режимах.

- Имеют ограничения в нагрузках – оно продиктовано использованием небольших шариковых подшипников.

- Не приспособлены для обратного хода. Отсутствие такой функции сильно затрудняет создание некоторых элементов, например, нарезку резьбы.

- В качестве фиксаторов наиболее часто применяются конусы или цанговые зажимы.

Механические с внешним приводом

Они:

- Имеют дело с намного меньшими скоростями. Стандартном можно считать от 300 до 8 000 оборотов в минуту. Это обусловлено тем, что довольно трудно привести в движение все подшипники, шестерни и прочие передающие движение элементы

- Жесткость и нагрузочная способность больше. Почему? потому что можно использовать не только шарикоподшипники, но и более устойчивые – роликовые. Так что такое оборудование может быть использовано даже для силовой фрезеровки титана или других прочных металлов.

- Есть обратная связь – при условии установки мотора с энкодером.

- Применяются инструментальные конусы вместо цанг – последние не отвечают требованиям по жесткости фиксации.

Охлаждать зону вращения требуется, чтобы увеличить срок эксплуатации. Есть два типа.

Водяное (жидкостное)

Отличия:

- Они очень тихие – жидкость поступает почти бесшумно. Но при этом есть еще один громкий звук от движения крыльчатки.

- Наличие контура, которые включает систему трубок, емкость, помпу. Нужно постоянно контролировать подачу влаги и ее температуру.

- Может работать на низких оборотах.

Воздушное

Отличительные черты:

- Сильный и не самый приятный звук.

- Может происходить разлет стружек под воздействием струи воздуха.

- Необходимо с одинаковыми промежутками заниматься прочисткой рубашки, где забиваются частички металла.

- Требуется очень тщательно следить за температурой, идеально – установить датчик с сигналом, потому что весь аппарат очень чувствителен к перегреву.

В результате рекомендуем применять воздушный вариант при работе с мягкими материалами, но когда заготовка из прочного металла, лучше применять жидкостное охлаждение.

Параметры напрямую зависят от того – как и что нужно резать. Алгоритм определения режима приблизительно такой:

- Оценивается твердость материала и поставленная задача (сверление, пазы, разрезание и пр.).

- Выбирается фреза.

- Под инструмент и процедуру подстраивается диапазон скоростей.

- Отсюда – максимальное и минимальное вращение.

Если вы не боитесь самостоятельно создать изделие по готовым образцам из интернета. Для этого обычно требуются точные расчеты и наличие токарного оборудования. Приведем пример чертежа с размерами:

Основные требования к эксплуатации:

- Своевременная очистка от стружки или система стружкоотведения.

- Оснащение охлаждением зоны резания.

- Подбор и фиксация хвостовика по размерам.

- Нельзя вставлять сломанный инструмент.

- Устраняем излишнюю вибрацию.

Мы рассказали об одной из наиболее важных частей станка. Будьте внимательны при выборе и использовании.

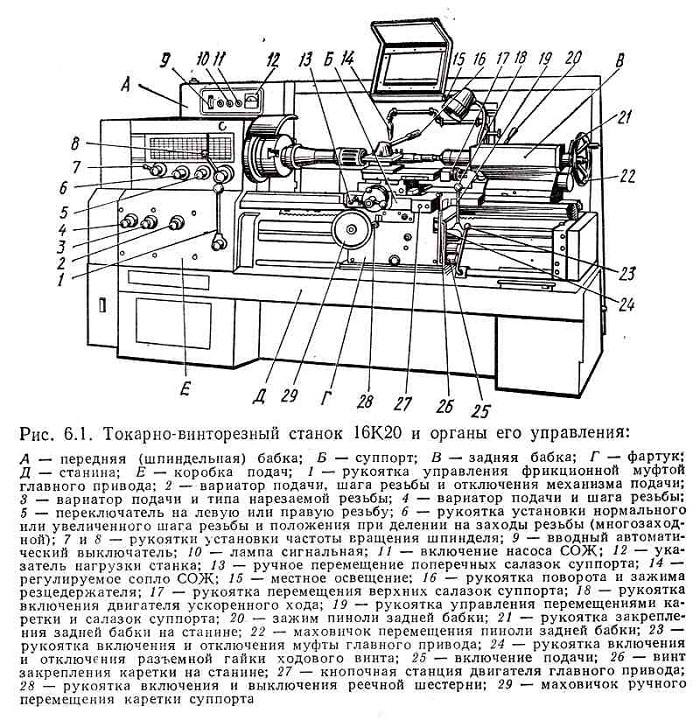

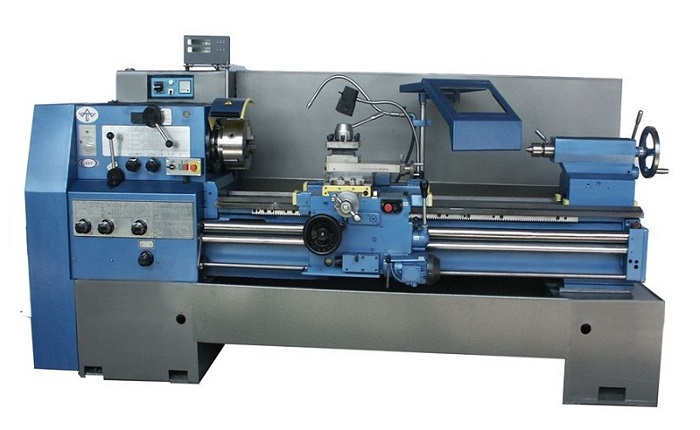

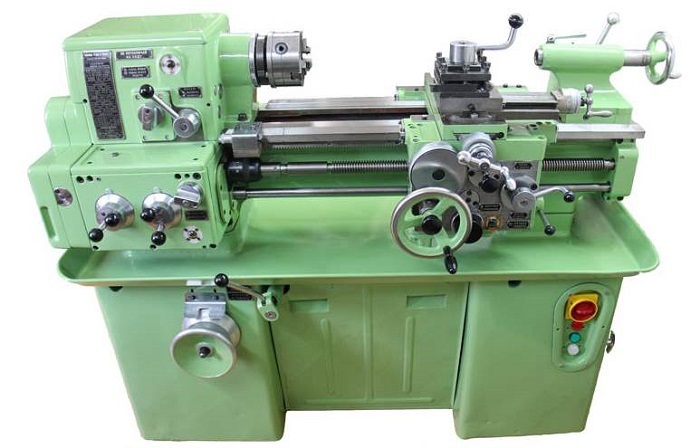

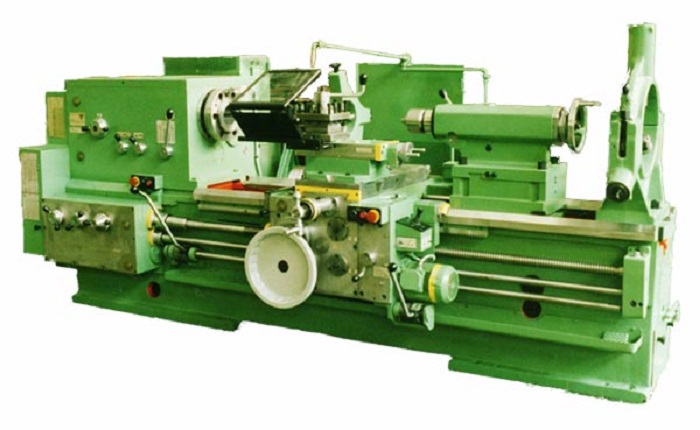

Токарно-винторезные станки имеют похожие конструкции и схожие принципы работы вне зависимости от модели и серии выпуска.

Основная функция данного оборудования – выполнять операции точения, сверления, обработка торцов, нарезание резьбы.

Обрабатывать могут металлические и неметаллические изделия. Поэтому токарно-винторезные станки пользуются популярность на производстве с небольшим размером выпускаемых серий продукции.

Назначение и область применения универсального станка по металлу

Детали, обрабатываемые универсальными токарно-винторезными станками, в основном изготовлены из черных и цветных металлов.

Точение конусов ин нарезание резьбы – дополнительные функции станка. Если в комплекте идут дополнительные инструменты и сверла, то функциональные возможности станка еще больше.

Поскольку данные станки имеют большие габариты и внушительный вес, их редко можно встретить в частных мастерских. Сферы применения:

- производство мелких серий продукции;

- единичный выпуск и обработка деталей;

- в редких случаях – массовое производство.

Но в промышленных масштабах токарно-винторезные станки используются редко.

Основные конструктивные особенности

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

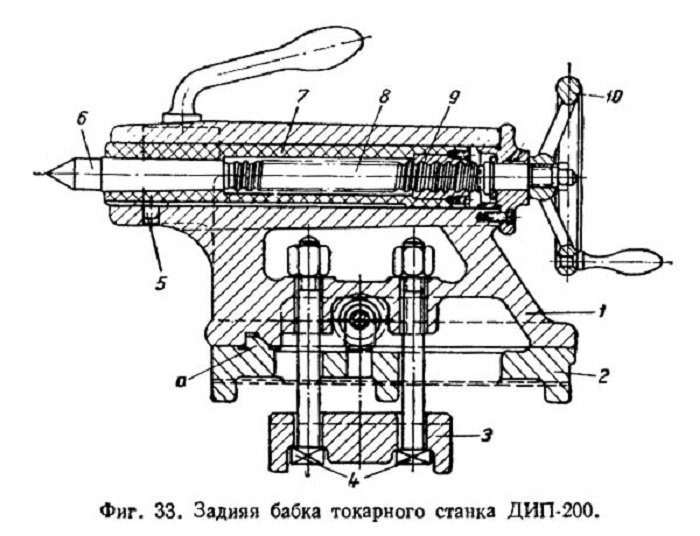

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

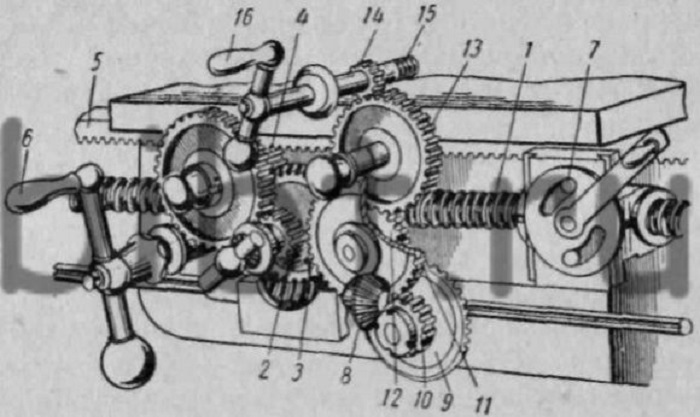

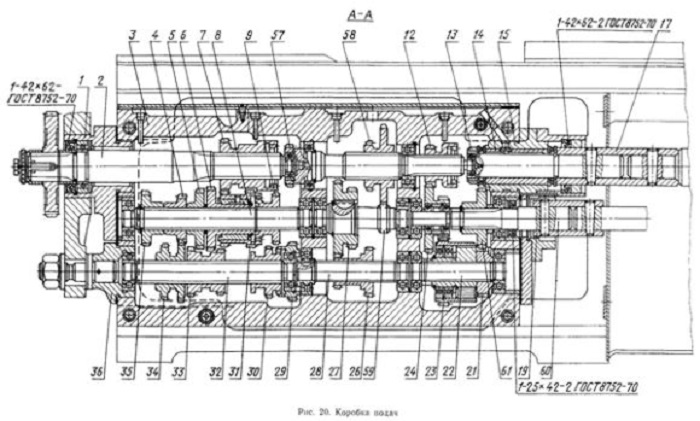

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу. При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

Электрический блок управления

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.

Методы классификации

токарно-винторезные станки разделяют на несколько типов. Есть несколько наиболее популярных признаков, по которым классифицируют станки данного типа.

Масса

Существуют небольшие станки, которые удобно использовать в личной мастерской или большие, по массе предназначенные для промышленного производства.

Крупные и тяжелые токарные устройства предназначены в основном для применения в машиностроении и энергетике. Тяжелые станки – выше 40 тонн по массе.

Наиболее легкие весят не больше полутоны. У каждого типа по массе есть свои особенности:

- Легкие. Как правило, диаметр поперечного сечения в таком оборудовании не составляет больше 500 мм.

- Станки с весом до 15 тонн считаются средними и на них не обрабатывают детали с диметром больше 1250 мм.

- 15-400 тонн. Редко встречается с высокими показателями точности. Обычно это оборудование класса Н.

Максимальная длина детали

Этот параметр определяется расстоянием между центрами станка. При равном диаметре выпускаемых изделий есть станки, способные обрабатывать длинные и короткие заготовки.

Максимальный диаметр

По максимальному диаметру имеется самая обширная классификация деталей. Они начинаются от 100 мм и вплоть до 4000 мм. Помимо вышеперечисленных показателей, часто для классификации используют такой параметр, как производительность.

Имеются станки для мелкосерийного производства, для средней серии и для крупных промышленных масштабов. Последний вариант используется на конвейерных линиях.

Какие операции можно производить на устройстве

К основным процессам, которые можно сделать при помощи токарно-винторезного станка:

- выполнение сверления и зенкерования;

- расточка отверстий;

- расточка и обтачивание поверхностей с самой разной конфигурацией: конические, цилиндрические, фасонные;

- подрезка и обработка торцов;

- нарезание резьбы разных типов.

Полный набор возможных работ зависит напрямую от количества и разнообразия дополнительных инструментов.

Основные технические характеристики

У токарно-винторезного станка есть ряд технических характеристик, на которые стоит ориентироваться при выборе станка как на производство, так и для личной небольшой мастерской.

Количество оборотов

Количество оборотов может отличаться в зависимости от размеров и предназначения токарного станка, но максимальное количество оборотов – 2000 в мин.

Большие обороты предназначены для тонких отверстий в маленьких деталях. Для личных целей в небольшой мастерской достаточно станка, который работает на скорости 1000 об/мин.

Класс точности

Существует несколько классов по точности станков. Для обработки мелких деталей и в промышленных масштабах используются станки повышенной точности с пометкой П.

Для бытовых условий достаточно станков с нормальным уровнем точности, которые имеют пометку Н. Есть особые классы точности, которые используются только на очень крупных производствах. Это обозначено буквами В, С.

Число передач

Всего в станке 24 скорости. При этом 12 из них переключаются с помощью автоматики, а остальные 12 – вручную посредством шестеренок.

Размеры обрабатываемой детали

Диаметр обрабатываемых деталей очень широк и может лежать в пределах от 0.5 см до 10 см при этом по техническим характеристикам длина обрабатываемой заготовки может быть от 2.5 метров до 12.5 м.

Вес и габаритные размеры

Размеры токарных станков сильно отличаются. В зависимости от комплектации и модели вес может достигать 400 тонн. Но настольные, домашние модели обычно не превышают по весу 3–4 тонны. Габаритные размеры также могут отличаться, например, для станка 1К62 они равны 2812/3200х1166х1324 мм.

Величина подачи и максимального перемещения по оси

Также зависит от конкретной модели и указывается в паспорте оборудования. У станка 1К62 максимальное перемещение пиноли 20 см.

Применение ЧПУ

Современные токарные станки, особенно иностранного производства, имеют числовое управление. Это позволяет добиться высокой точности обработки.

Особенностями таких станков являются следующие нюансы:

- Все подвижные органы станка управляются мини блоком управления. Станок имеет сложную электрическую схему.

- Все параметры станка с ЧПУ точно соответствуют ГОСТу и также расписаны в паспорте оборудования. Здесь указаны показатели точности, габариты, скорость.

- Станки такого рода могут работать в домашних условиях, поскольку имеют небольшой размер, но при этом выдерживают поразительно высокие для своих габаритов нагрузки.

- Оборудование имеет индикацию, а также табло для ввода информации.

- Настольные станки с ЧПУ используются для высокоточной обработки небольших деталей. При этом у домашнего производства получается высокий показатель рентабельности.

Важно!

Большинство таких станков производят за границей, а потому они не соответствуют Российскому ГОСТу.

Обзор и схемы распространенных моделей

Среди разнообразного модельного ряда и нескольких поколений станков, которые выпускаются нашим производством, есть несколько моделей, которые продолжают пользоваться популярностью по своим техническим характеристикам и универсальным свойствам.

Все они используются на производстве или в бытовых условиях по сей день. При этом продолжают быть достойными конкурентами иностранным аналогам.

Это надежные, прочные и долговечные устройства, способные выполнять огромное количество самых разнообразных функций.

1Л532

Один из наиболее популярных на территории бывшего СССР станок, на котором успешно можно выполнять обработку заготовок средних и больших размеров.

В свое время данное оборудование успешно экспортировалось во многие страны мира. Класс точности – Н. Масса станка – 43 тонны.

16У04П

Оборудование повышенной точности. Наибольший диаметр детали, обрабатываемой над станиной – 200 мм. Масса станка – 750 кг.

1П611

Станок, использующийся на производстве, в том числе и для обточки колес ЖД транспорта. По ГОСТу отличаются повышенной точностью и имеет возможность торможения шпинделя. Вес устройства 560 кг. Легко выполняет следующие функции:

- Сверление.

- Отрезка.

- Нарезание резьбы внутренней и наружной.

- Обработка различных поверхностей.

Наибольший диаметр заготовки над станиной – 250 мм.

1Д601

Этот станок лучше подходит для чисто бытового использования. Точность меньшая, чем у предыдущего станка. Отличается высокими показателями работы даже спустя много лет функционирования.

Перемещение суппорта, возможно только вручную. Масса всего станка около 30 кг. В связи, с небольшими габаритами максимальная длина обрабатываемой заготовки – 18 см.

16К40

Одна из наиболее популярных моделей, которая реально завоевала популярность среди мастеров. Относится к среднему классу оборудования с классом точности Н.

Начиная с 1932 года в СССР выпущено несколько десятков тысяч самых разных токарно-винторезных станков. Они использовались не только на производстве, но и для обучения молодежи, в школах, училищах, да и у многих настольные станки были в гаражах, домах, собственных мастерских.

Такое оборудование поможет расточить отверстие, подровнять необходимую поверхность, просверлить уже имеющееся отверстие. Важно, ориентируясь на начальные паспортные характеристики оборудования приобрести наиболее подходящую модель.

Сравнительные характеристики или как правильно выбрать ручные вальцы

16.03.2019Большинство трехвалковых станков с ручным приводом, которые на сегодняшний день продаются через интернет мало или совсем не подходят для работы с оцинковкой и тем более нержавеющим листом.Покупатель, как сапёр на минном поле…

Труба вальцуется “домиком” – симметричные вальцы

Самые дешевые вальцовочные станки с ручным приводом построены по схеме с симметрично расположенными валками, верхний вал равно удален от нижних и потому между валками всегда есть зазор, “мёртвая зона” для листа металла по краям заготовки.

Как результат имеем не провальцованные края и по шву труба похожа на крышу домика.

Нормально вальцевать можно только, когда верхний вал максимально прижат к нижним валкам, т.е. на минимальных диаметрах и стоит увеличить вальцуемый диаметр всего на 10мм опять получите прямые участки, которые тем больше чем выше верхний вал.

Что делать? Не использовать вальцы с симметричным расположением валов.

Ассиметричное расположение валков

Чтобы края трубы были провальцованы и на заготовке не оставалось прямых участков, выбирайте ручные вальцы с ассиметричным расположением валков. В таком случае лист всегда зажат между нижним и верхним валом, т.е. минус одна “мёртвая зона”, тогда один край вальцуется до конца с той стороны где лист поджат валками, чтобы провальцевать второй край просто переверните заготовку.

Почему важно получить круглую форму без “домика” по шву трубы? Потому что труба по шву закрывается лежачим фальцем и при попытке сцепить края трубы между собой фальц всё время выскакивает, если вам всё таки хватит терпения зацепить фальцы между собой, то при осаживании на фальцеосадочном станке замок будет сдвигаться и нормально осадить его не получится.

Также, если труба не будет иметь круглой формы, особенно если вы пытались свальцевать дымоход из дорогостоящей нержавейки, кто вернет вам деньги за испорченный материал?

Конечно найдутся настоящие мастера – профессионалы с опытом, которые на любом станке смогут получить круглую форму но не без “танцев с бубном” конечно.

Обманутые ожидания – вальцы детям не игрушка

Почему-то новички выбирая вальцы и посмотрев парочку видео роликов по вальцовке металла, часто думают, что вальцовочный станок это простое устройство с тремя валами, способное выдать любой диаметр на любой длине. Если вы планируете вальцевать круглые обечайки с ровными краями и совсем не собираетесь изготавливать “оцинкованные лодки” дочитайте хотябы этот раздел до конца.

Важно знать при выборе станка:

1. Диаметр вала прямо связан с его длиной, толщиной вальцуемого металла и минимальным диаметром, который планируется получать. НЕТ НА ПЛАНЕТЕ ЗЕМЛЯ вальцовочного станка с ручным приводом способного “выплевывать”, как автомат, оцинкованные трубы на длине 2500-3000мм с ходовым диаметром 100мм. На такой длине вал который не будет прогибаться от нагрузки под 0,5мм оцинковки должен быть даметром более 100мм, а значит свальцевать трубу водостока и составить конкуренцию местному филиалу Леруа Мерлен у вас не получится. Смотрите фото выше, на котором показан станок с длиной валов 2000мм, неудачная попытка свальцевать трубу связана с тем, что в конструкции вальцов на такой длине используются валы диаметром 60мм. Есть конструктивные хитрости позволяющие получать минимальный диаметр на большой длине, мы их применяем, совершенствуем и продвинулись в этих вопросах достаточно далеко, но 100% чуда не бывает – лучше обратиться к специалисту.

2. Не рассматривайте симметричную схему расположение валов при выборе станка, в начале статьи подробно рассказано об этом. Да симметричные вальцы стоят дешевле – ВСЁ ПЛЮСЫ КОНЧИЛИСЬ.

3. Большой популярностью пользуются вальцы с пазом по всей длине верхнего вала, этот паз используется для получения фальца. Как итог имеем ослабленный вал и фальц не совсем правильной формы, т.е. без обратного гиба. Вопрос конечно спорный “быть или не быть”. Наше мнение это работа фальцегибочного, либо фальцепрокатного станка и не стоит перекладывать столь ответственную операцию на вал вальцовочного станка, есть для этого специальные модели 2в1 вальцы оборудованные собственным фальцегибом.

4. Диаметр, длина шеек валов и в чём они вращаются, тоже факторы прямо связанные со способность вала сопротивляться прогибу, а значит прокатывать ровную трубу без “лодки” в середине.

5. Материал станины и опорных щёк для валков танка. Большинство производителей применяет чугун. Из плюсов чугуна это дешевое производство элементов конструкции станка путем литья его в форму.

Также чугун антифрикционный материал с низким коофициентом трения может использоваться в узлах трения со смазкой, что еще для большего удешевления позволяет отказаться от подшипников на шейках валов станка. Минусы: если при нагрузке, низкой температуре либо ударе чугун лопнет починить своими руками будет не просто.

Узлы трения без подшипников напрямую в отверстиях чугунных щек требуют ухода, постоянной смазки и удаления посторонних частиц из зон трения, иначе выработка на шейках валов гарантирована и потребуется токарная обработка с напайкой.

Некоторые производители внедряют в узел трения промежуточный дешевый элемент подшипник скольжения – бронзовую втулку. Частично это спасает шейку и опорную щеку ведь теперь вращение происходит во втулке. Опять же требуется смазка и уход иначе втулку придется перетачивать заново на токарном станке.

Лучший выход это применение подшипников качения, да это дороже но освобождает пользователя от смазки и полностью разделяет вал от опорной щеки станка.

При больших радиальных нагрузках приходится использовать роликовые подшипники но и надежность узла повышается в несколько раз.

Как итог: чем больше диаметр шейки и размер подшипника, тем меньше прогиб вала по концам и выше надежность узла вращения вала. Сталь при изготовлении станины и опорных щек это гарантия долгой и надежной работы станка.

Еще раз обратите внимание на чугунные элементы узлов при выборе вальцовочного станка. Это не только щеки, из чугуна изготавливают, червяки и колеса редукционных передач служащих для подъема вала, рычаги подъема и фиксаторы верхнего вала, ручки вращения валов. Да материал обладает низким коофициентом трения и дешев в производстве, но в тоже время чугун хрупок и не поддается ремонту в домашних условиях, заварить обычной сваркой не получится, правильно обработать тоже.

Краткое сравнение характеристик вальцев ручных SBX-VR1275 M и классики из Китая продающейся под различными брендами на территории РФ:

| Диаметр верхнего вала 60мм, диаметр нижнего и бокового (прижимного) 70мм, большой диаметр шеек. Не прогибаются в центре, заготовка прокатывается идеально ровно на всей ширине. | Диаметр верхнего вала 60мм, диаметр нижнего и бокового (прижимного) тоже 60мм, мылый диаметр шеек. Прогибаются в центре, заготовка прокатывается с дугой по шву – “бочкообразно” на полной ширине. |

| Полностью стальная станина 09г2с. Приемлемый вес, есть возможность устанавливать, как на опорную стойку, так и на рабочий стол верстак. Мобильность, можно возить на место проведения работ. | Чугун не известной марки. Очень большой вес и не устойчивая опорная стойка, тяжело переносить. Мобильность станка под вопросом. Внимательно при перевозке, много выступающих деталей из чугуна. |

| Шейки валов вращаются в закрытых подшипниках. Обслуживание, какой либо уход и смазка не требуется. Легко заменить своими руками. Низкая стоимость и большая доступность подшипников этого типа. | Шейки валов вращаются непосредственно в окнах щек из чугуна. Требуется смазка узла и постоянный уход, удаление грязи и посторонних частиц. Высокая стоимость ремонта, токарные и фрезерные работы. |

| Высокая скорость производства круглых обечаек – труб вентиляции и водостока на станке, благодаря тому, что прижимной вал выставляется на нужный диаметр один раз и вся дальнейшая работа происходит только поджатием нижнего вала – одним движением. Время проката одной заготовки неопытным пользователем 40 – 50 сек. Тест на время с согнутыми фальцами на краях, что требует открытия верхнего вала для установки заготовки, работа на малых диаметрах от 90-100мм. | Низкая скорость работы, так как сначало нижний вал регулируется на толщину металла и после установки каждой заготовки, требуется вновь поднимать прижимной вал на неоходимый диаметр (чем меньше диаметр, тем выше и дольше нужно поднимать) – крутить штурвал. Время проката одной заготовки неопытным пользователем 1 – 1,5 мин. Тест на время с согнутыми фальцами на краях, что требует открытия верхнего вала для установки заготовки, работа на малых диаметрах от 90-100мм. |

| В конструкции ручных вальцев SBX-VR1275 M не используются типы передач и механизмы требующие ухода и смазки. | В конструкции станков такой серии присутсвуют требующие смазки и ухода червячные передачи, зубчатые механизмы подъема валков. |

| Есть возможность поджимать валы под углом к верхнему валу и прокатывать конуса различных размеров. Также этому способствует небольшая ширина щеки со стороны вершину конуса. | Чтобы поджимать валы под углом к верхнему валу потребуется вмешательство в узлы подъема станка и их перенастройка. Большая щека будет мешать прокату многих размеров конусов. |

| Для ремонта станка достаточно иметь набор гаечных ключей и съемник подшипников. Шейки валов не изнашиваются даже если лопнет подшипник, так как в этом случае шейку вала от трения по окну посадки отделяет внутренний и наружний сепаратор. | Для ремонта потребуются гаечные ключи, инструмент для работы с штифтами и шпоночными соединениями, помощник в виду большого веса опорных щёк. Для восстановления изношеных шеек и окон посадки нужны токарно-фрезерные работы. |

Конечно же многие скажут, что мы слишком предвзято относимся к чугуну и отсутствию подшипников в почти всех вальцах иностранного производства, ведь люди работают на них и даже что-то получается. Но если взять за основное скорость работы и надежность ручного вальцовочного станка, то при прочих равных SBX выигрывает с большим отрывом. Цена? Тут мы промолчим, чтобы никого не шокировать, лучше спросите у менеджеров компании ПКП СТАНБОКС.

90000 Understanding Shaft Alignment: Basics – Efficient Plant 90001 90002 90003 Part one of a four-part series that will cover alignment fundamentals and thermal growth, and highlight the importance of field measurements through two case studies. 90004 90005 90006 Despite the best efforts to precisely align rotating machinery shafts, dynamic movement (commonly believed to be due to the thermal growth of the machine casings) has resulted in machines operating at less than optimum alignment conditions.This vexing problem has plagued machine reliability professionals for decades. 90007 90006 90003 What is shaft alignment? 90004 90011 Shaft alignment is the positioning of the rotational centers of two or more shafts such that they are co-linear when the machines are under normal operating conditions 90012. 90013 Proper shaft alignment is not dictated by the total indicator reading (TIR) of the coupling hubs or the shafts, but rather by the proper centers of rotation of the shaft supporting members (the machine bearings).90007 90006 There are two components of misalignment-angular and offset. 90007 90006 Offset misalignment, sometimes referred to as parallel misalignment, is the distance between the shaft centers of rotation measured at the plane of power transmission. This is typically measured at the coupling center. The units for this measurement are mils (where 1 mil = 0.001 in.). 90007 90006 Angular misalignment, sometimes referred to as “gap” or “face,” is the difference in the slope of one shaft, usually the moveable machine, as compared to the slope of the shaft of the other machine, usually the stationary machine.The units for this measurement are comparable to the measurement of the slope of a roof (i.e., rise / run). In this case the rise is measured in mils and the run (distance along the shaft) is measured in inches. The units for angular misalignment are mils / 1 in. 90007 90006 As stated, there are two separate alignment conditions that require correction. There are also two planes of potential misalignment-the horizontal plane (side to side) and the vertical plane (up and down). Each alignment plane has offset and angular components, so there are actually four alignment parameters to be measured and corrected.They are horizontal angularity (HA), horizontal offset (HO), vertical angularity (VA), and vertical offset (VO). 90007 90006 90003 Shaft alignment tolerances 90004 90011 Historically, shaft alignment tolerances have been governed by the coupling manufacturers ‘design specifications. The original function of a flexible coupling was to accommodate the small amounts of shaft misalignment remaining after the completion of a shaft alignment using a straight edge or feeler gauges. Some coupling manufacturers have designed their couplings to withstand the forces resulting from as much as 3 degrees of angular misalignment and 0.075 in. (75 mils) of offset misalignment, depending on the manufacturer and style of the coupling. 90007 90006 Another common tolerance from coupling manufacturers is the gap tolerance. Typically this value is given as an absolute value of coupling face TIR (as an example, a specification migh read “face TIR not to exceed 0.005 in.”). This number can be deceiving depending on the swing diameter of the face dial indicator or the diameter of the coupling being measured. In fairness, it should be noted that the tolerances offered by coupling manufacturers are to ensure the life of the coupling with the expectation that the flexible element will fail rather than a critical machine component.90007 90006 If this angular tolerance was applied to a 5 in. diam coupling, the angular alignment result would be 1 mil / 1 in. of coupling diameter or 1 mil of rise per 1 in. of distance axially along the shaft centerline. If the coupling was 10 in. in diameter, the result of the alignment would be twice as precise (0.5 mil / 1 in.). This would lead one to conclude that an angular alignment tolerance based on mils / 1 in. would be something that could be applied to all shafts regardless of the coupling diameter.90007 90006 90003 Harmonic forces are dangerous 90004 90011 When shafts are misaligned, forces are generated. These forces can produce great stresses on the rotating and stationary components. While it is probably true that the coupling will not fail when exposed to the large stresses as a result of this gross misalignment, the bearings and seals on the machines that are misaligned will most certainly fail under these conditions. Typically, machine bearings and seals have small internal clearances and are the recipient of these harmonic forces, not unlike constant hammering.90007 90006 Excessive shaft misalignment, say greater than 2 mils for a 3600 rpm machine under normal operating conditions, can generate large forces that are applied directly to the machine bearings and cause excessive fatigue and wear of the shaft seals. In extreme cases of shaft misalignment, the bending stresses applied to the shaft will cause the shaft to fracture and break. 90007 90006 90003 Bearing life expectancy 90004 90011 The most prevalent bearings used in machinery, ball and roller bearings, all have a calculated life expectancy, sometimes called the bearing’s L-10 life- a rating of fatigue life for a specific bearing.Statistical analysis of bearing life relative to forces applied to the bearings has netted an equation (see “How Bearing Life is Affected by Misalignment”) describing how a bearing’s life is affected by increased forces due to misalignment. 90007 90006 As the force applied to a given bearing increases, the life expectancy decreases by the cube of that change. For instance, if the amount of force as a result of misalignment increases by a factor of 3, the life expectancy of the machine’s bearings decreases by a factor of 27.90007 90006 Quite a bit of research in shaft alignment has been conducted over the past 20 years. The results have led to a much different method of evaluating the quality of a shaft alignment and to increasingly accurate methods of correcting misaligned conditions. Based on the research and actual industrial machine evaluations, shaft alignment tolerances are now more commonly based on shaft rpm rather than shaft diameter or coupling manufacturers ‘specifications. There are presently no specific tolerance standards published by ISO or ANSI, but typical tolerances for alignment are shown in the table “Typical Tolerances for Alignment.”90007 90006 Another common method of determining shaft alignment tolerances is to ensure the machine feet are within a specified distance from what is considered “zero”. This method also can be misleading. If a machine is considered to be aligned when the foot corrections are less than 2 mils at both the front feet and back feet, serious misalignment can sometimes be present. As a general rule, the smaller the machine footprint (distance from front feet to back feet), the worse the alignment condition based on these criteria for alignment tolerance.90007 90006 In Fig. 1, the motor foot distance front to back is 10 inches. The distance from the front feet to the center of the coupling is 8 inches. If the front foot of the motor is left 2 mils high and the back feet are left 2 mils low, the shaft alignment results will be as follows: vertical angularity of 0.4 mil / 1 in. open at the top of the coupling, and a vertical offset of 5.2 mils high at the plane of power transmission. If this machine operates at 1800 rpm, it would be outside the acceptable shaft alignment tolerances.Again, this reinforces that a set of shaft alignment tolerances based on shaft rpm would apply to all machines regardless of their footprint. 90003 MT 90004 90007 90054 90006 90012 Contributors to this article include Rich Henry, Ron Sullivan, John Walden, and Dave Zdrojewski., All of 90013 90012 VibrAlign, Inc. 90013 90012, 530G Southlake Blvd., Richmond, VA 23236; (804) 379-2250; e-mail 90013 90012 [email protected] 90013 90007 How Bearing Life Is Affected By Misalignment 90006 90007 90006 Formula notes: This formulation is credited to the work done by Lundberg and Palmgren in the 1940s and 1950s through empirical research for benchmarking probable fatigue life between bearing sizes and designs.90007 90006 For ball bearings: L 90070 10 90071 = (C / P) 90072 3 90073 x 106; For roller bearings: L 90070 10 90071 = (C / P) 90072 10/3 90073 x 10 90 072 6 90073 90007 90006 where: 90007 90006 90003 L 90070 10 90071 90004 represents the rating fatigue life with a reliability of 90 percent 90007 90006 90003 C 90004 is the basic dynamic load rating-the load which will give a life of 1 million revolutions which can be found in bearing catalogs 90007 90006 90003 P 90004 is the dynamic equivalent load applied to the bearing 90007 90006 90012 back to article 90013 90007 Misalignment Using Machine Feet Distances 90011 90006 Fig.1. Using machine feet distance to align a machine to acceptable tolerances can give misleading information. 90007 90006 90007 90006 90012 back to article 90013 90007 .90000 Simple English Wikipedia, the free encyclopedia 90001 90002 Cardan drive shaft with universal joints 90003 90004 A 90005 driveshaft 90006, 90005 drive shaft 90006, 90005 driving shaft 90006, 90005 propeller shaft 90006, or 90005 Cardan shaft 90006 is a part of a machine that takes power from the engine or motor to a place where useful work can be done. 90015 90004 Most engines or motors create power as torque by making something rotate. This can be from an internal combustion engine (as in a car), water driving a water wheel, or gas or water going through a turbine.This rotating power is called torque. The load that is turned creates torsion and shear stress. Drive shafts need to be strong enough to take this stress. A light drive shaft will more efficiently move the power to the load, so there needs to be a balance between strength and weight. 90015 90004 Most automobiles today use drive shafts to deliver power from the engine to the wheels. Most cars made today are front wheel drive (the front wheels have the power to move the car). In this case, the drive shafts are between the transaxle and each front wheels.90015 90004 In rear wheel drive cars, there are drive shafts between the differential and each rear wheel. There is also a drive shaft running the length of the car, from the transmission up front to the differential in the back – in British English this is not called a drive shaft, but a 90005 propeller shaft 90006, or 90005 prop-shaft 90006, and the drive shafts may be called half shafts (since there are two that make one axle). 90015 90026 A truck double propeller shaft 90004 There are different types of drive shafts used in automobiles: 90015 90029 90030 1 piece drive shaft 90031 90030 2 piece drive shaft 90031 90030 Slip in Tube drive shaft 90031 90036 90004 The Slip in Tube Drive shaft is the new type which helps absorb energy in a crash, protecting the people in the car or truck.It is also known as a collapsible drive shaft. 90015 90039 A 1913 FN (Fabrique Nationale), Belgium, four cylinders and shaft drive 90004 Drive shafts have been used on motorcycles almost as long as there have been motorcycles. Many motorcycles use a simpler chain or belt drive instead, but drive shafts need less care, and have a long life. A problem with using drive shafts on a motorcycle is that gearing is needed to turn the power 90 ° from the shaft to the rear wheel, losing some power in the process.90015 90042 Old John Deere tractor with PTO under a protective cap 90004 Farm tractors use a type of drive shaft called a 90005 Power Take-off 90006 shaft, or PTO shaft. This is a shaft that comes out the back of the tractor. It can be connected to any farm equipment that needs power from the tractor engine, such as a hay baler or corn chopper. 90046 [1] 90047 This lets the tractor be used for a lot of different uses, and the farm equipment does not need its own engine, saving money.90015 90049 90004 The drive shaft can also be used in a bicycle instead of chain-drive. They have been used for the past century, although never becoming very popular. When used on a bicycle, a drive shaft has several advantages and disadvantages: 90015 90052 Advantages [change | change source] 90053 90029 90030 Drive system is less likely to become jammed or broken, a common problem with chain-driven bicycles 90031 90030 No grease on the rider, and no “Chain bite” to grab the clothing 90031 90030 Less care is needed than on a chain system when the drive shaft is enclosed in a tube, the common convention 90031 90030 More consistent performance.Dynamic Bicycles claims that a drive shaft bicycle consistently delivers 94% efficiency, whereas a chain-driven bike can deliver anywhere from 75-97% efficiency based on condition. 90031 90030 More space above the ground (ground clearance) for going over bumps or things in the path 90031 90030 For bicycle rental companies, a drive-shaft bicycle is less likely to be stolen, since it obviously looks different. This type of bicycle is in use in several major cities of Europe, where there have been large city-run bicycle rental or sharing projects.90031 90036 90052 Disadvantages [change | change source] 90053 90029 90030 A drive shaft system weighs more than a chain system, usually 1-2 pounds heavier 90031 90030 In its best condition, a chain delivers greater efficiency 90031 90030 Covering the chain and gears with a metal or plastic cover solves some problems with chains 90031 90030 Use of lightweight gears with a high number of ratios is impossible, although hub gears can be used 90031 90030 Taking off the wheel can be hard to do 90031 90036 .90000 What is a Shaft Torque? definition and meaning 90001 90002 In a DC Motor whole of the electromagnetic torque (T) developed in the armature is not available on the shaft. A part of it is lost to overcome the iron and mechanical (friction and windage) losses. Therefore, shaft torque (T 90003 sh 90004) is somewhat less than the torque developed in the armature. 90005 90002 90007 Definition: 90008 Thus, in the case of DC motors, the actual torque available at the shaft for doing useful mechanical work is known as 90007 Shaft Torque.90008 It is so called because it is available on the shaft of the motor. It is represented by the symbol T 90003 sh 90004. The output of the motor is given by the equation shown below where T 90003 sh 90004 is the shaft torque in r.p.s and the N is the rotation of the motor in r.p.m. The shaft torque is expressed as 90005 90002 90017 90005 90002 90020 90005 90002 The difference between the armature torque and the shaft torque (T 90003 a 90004 – T 90003 sh 90004) is known as the lost torque and is due to the formation of the torque.90005 90002 90007 Brake Horse Power (B.H.P) 90008 90005 90002 In the case of the motor, the mechanical power available at the shaft is known as Brake Horse Power. If T 90003 sh 90004 is the shaft torque in Newton Meter and N is the speed in r.p.m then, 90005 90002 90037 The output brake horsepower is given by the equation (1) shown above. 90005 .90000 Camshaft – Energy Education 90001 90002 Fig. 1. A rotating cam. 90003 [1] 90004 90005 A 90006 camshaft 90007 is a rod which rotates and slides against a piece of machinery in order to turn rotational motion into linear motion. This change of motion is accomplished by the camshaft moving further and closer from the axis of rotation as the camshaft is pushed by the machinery. 90003 [2] 90004 These moving pieces of the shaft are the cams. The linear distance moved is called the ‘throw’ and can be seen in Figure 1.90010 90005 90012 A camshaft on an internal combustion heat engine is a device that controls both the input of fuel and the expulsion of exhaust fumes. It consists of several radial cams, each displacing intake or exhaust valves. This camshaft is connected to the crankshaft via belt, chain or gears. This ensures consistent timing of the valves in relation to the motion of the pistons. 90003 [3] 90004 90010 90016 Figure 2. A diagram of a 4-stroke internal combustion engine. The cams are at the top of figure 2, notice how they turn their spinning motion into a linear motion for the valves.90003 [4] 90004 90005 90012 The function of a camshaft is dependent on how a valve works and the function of the cam itself. A valve on a cylinder head consists of two basic parts, a stem and a head (see Figure 2). The head plugs the nozzle that allows fuel intake or exhaust flow and requires linear motion. 90003 [5] 90004 A cam, in its simplest definition, is a mechanical link that converts rotational motion into linear motion, or vice versa. 90003 [2] 90004 The cams on a camshaft achieve this displacement by the rotation of a radial pattern, and a follower which moves perpendicular to the rotational axis.The cam pattern on a camshaft is non-circular with a single lobe. The follower matches the displacement of the cam as it rotates. This displacement is then translated to the stem of the valve, allowing head to rise as the lobes of the cam pass through the follower. 90003 [5] 90004 90010 90005 Since an automotive engine has several pistons like the piston in Figure 2, a single cam is insufficient for all of these pistons. An entire rod covered with cams must be used. This is the camshaft seen in Figure 3.Note that the precise placement of the cams along the shaft allow for precise timing of the relative valves opening and closing. This precise timing is needed since a car engine is firing at thousands of RPM. 90003 [3] 90004 Insuring the timing is proper in a car engine is one of the simpler ways to save money and energy. 90010 90032 Figure 3. A camshaft for an inline four-cylinder engine. Notice how each set of four cams is separated, making this for a 16-valve engine. 90003 [6] 90004 90035 For Further Reading 90036 90035 References 90036 .