Что такое зенкерование отверстий: Технология зенкования и зенкерования отверстий

alexxlab | 21.11.1991 | 0 | Разное

Зенкерование отверстий » Строительство и ремонт: теория и практика

Зенкеры применяются для обработки отверстий, имеющихся в заготовках, и для дальнейшей обработки предварительно просверленных отверстий. Обработка зенкерами имеет целью подготовить отверстия под развертывание или обеспечить получение диаметров отверстий в пределах 4-го класса точности.

Зенкерование несколько исправляет направления осей отверстий, предварительно просверленных или полученных в заготовках.

Как многолезвийный инструмент зенкеры более производительны, чем сверла и резцы.

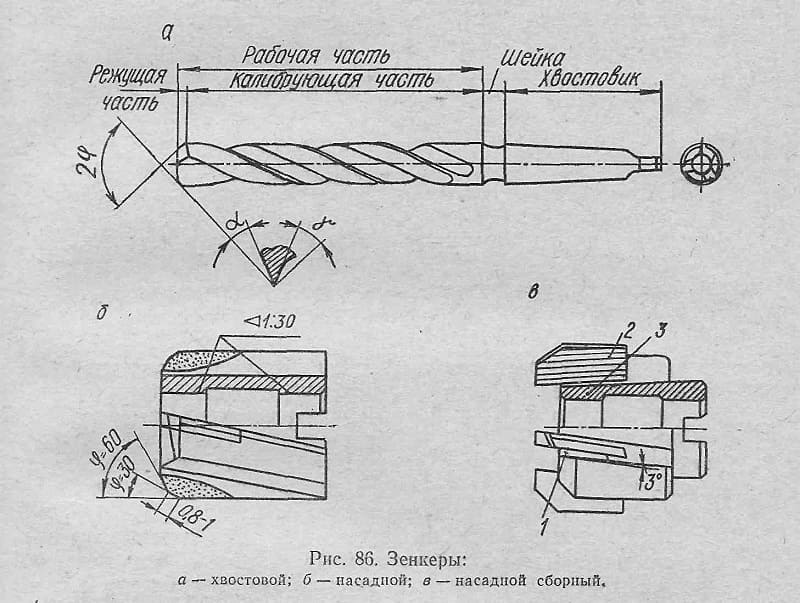

В зависимости от метода закрепления зенкеры, как известно, разделяются на два типа:

1) цельные зенкеры с коническим хвостовиком (изготовляются с диаметрами 12—35 мм),

2) насадные зенкеры (с диаметрами 25—80 мм).

Насадные зенкеры разделяются на цельные и сборные.

К особой группе относятся зенкеры торцовые (подрезки).

На фиг. 139, а показан насадной зенкер, оснащенный пластинками твердого сплава, и указана рекомендуемая геометрия его режущих частей.

На фиг. 139, б изображен комбинированный насадной зенкер, предназначенный для одновременной обработки ступенчатого отверстия.

Сборные насадные зенкеры (фиг. 139, в) широко применяются для обработки отверстий диаметром больше 80 мм. Режущие части сборного зенкера выполняются в виде отдельных ножей 1, механически закрепленных в пазах корпуса. Число ножей у таких зенкеров шесть или восемь.

После заточки биение режущих кромок у зенкеров с коническим хвостовиком не должно превышать 0,02—0,03 мм, у насадных не более 0,05 мм.

Если заточка зенкеров произведена неправильно, с большим биением, зенкер будет работать с перегрузкой какого-либо одного из зубьев, что приведет к преждевременному износу и браку, вызванному увеличением диаметра обрабатываемого отверстия.

Установку и закрепление зенкеров с коническим хвостовиком в конус шпинделя станка нужно производить с соблюдением тех же приемов и правил, как и установку сверл.

140). Они состоят из стержня 2 с коническим хвостовиком 1 и конусной части 4 для насадки стандартного зенкера.

140). Они состоят из стержня 2 с коническим хвостовиком 1 и конусной части 4 для насадки стандартного зенкера.Муфта 3, соединенная с оправкой шпонкой прямоугольными выступами А, входящими в пазы на заднем торце зенкера, удерживает последний от поворачивания на конусе оправки.

Для снятия зенкера с оправки вращением гайки 5 продвигают муфту 4 вперед.

Кроме рассмотренной оправки, часто при зенкеровании возникает необходимость применять более жесткие (хорошо сопротивляющиеся изгибу) и несколько удлиненные оправки (фиг. 141). У них участок 1 имеет цилиндрическую форму с точным диаметром; его поверхность закалена для обеспечения хорошего сопротивления истиранию. При использовании таких оправок для обработки второго отверстия Б в стенке II применяются втулки 2, обеспечивающие дополнительное направление оправки на участке 1. Втулка 2 вставляется в раззенкованное отверстие А в стенке I.

С цилиндрическими шейками 3 оправок 1 они сопрягаются по скользящей посадке 2-го класса точности.

С цилиндрическими шейками 3 оправок 1 они сопрягаются по скользящей посадке 2-го класса точности.Зенкер, надетый на шейку оправки, пазом 6 соединяют с круглым штифтом — шпонкой 2, затем его поворачивают так, чтобы штифт вошел в паз 4. Такой способ крепления зенкера называется «штыковым затвором».

У оправок конусные поверхности и цилиндрические шейки должны быть строго соосными, закаленными.

В тех случаях, когда зенкерами ведется обработка соосных отверстий в стенках изделия, значительно удаленных друг от друга или далеко отстоящих от опор (подшипников) расточного шпинделя, зенкеры насаживаются на борштанги.

Закрепленные на оправках и борштангах зенкеры не должны иметь радиального биения, что обеспечивается тщательным протиранием в них отверстий и посадочных мест на оправках и борштангах. Эти места надо тщательно оберегать от ударов во избежание образования на них забоин.

Зенкерование, как и сверление, перед началом обработки отверстия требует совмещения оси зенкера с осью отверстия. Методы и приемы совмещения применяются такие же, какие были изложены при описании сверления. Совмещение значительно упрощается и ускоряется после сверления отверстия; его сразу обрабатывают зенкером, так как необходимо, не нарушая установки шпинделя, лишь сменить инструмент.

Методы и приемы совмещения применяются такие же, какие были изложены при описании сверления. Совмещение значительно упрощается и ускоряется после сверления отверстия; его сразу обрабатывают зенкером, так как необходимо, не нарушая установки шпинделя, лишь сменить инструмент.

При зенкеровании достигается большая точность обработки, чем при сверлении.

При зенкеровании в случаях значительного смещения оси происходит лишь частично исправление ее положения. Это объясняется тем, что при обработке смещенного отверстия каждой режущей кромкой зенкера срезаются неравные слои металла. На фиг. 143 приведены усилия, действующие на две противоположные режущие кромки зенкера при обработке отверстия, ось которого не совпадаете осью зенкера.

Для уменьшения этого влияния следует:

1) оправку, на которой закрепляется зенкер, применять более жесткой и короткой;

2) обработку производить не одним, а последовательно двумя зенкерами с соответствующими диаметрами;

3) увеличивать главный угол в плане ф режущих кромок зенкера, что будет приводить, к уменьшению сил Pr.

Практически у зенкеров делают небольшие фаски, а у заборного конуса режущие кромки располагают под углом ф = 90°.

Практически у зенкеров делают небольшие фаски, а у заборного конуса режущие кромки располагают под углом ф = 90°.При зенкеровании обеспечивается получение точности отверстий 4—5-го классов. В процессе обработки необходимо зенкер выводить из отверстия без остановки вращения шпинделя.

При обработке чугуна у зенкеров из быстрорежущей стали предельно допустимый износ определяется величиной fi по уголку (фиг. 144). Эта величина различна для зенкеров различных диаметров.

При обработке чугуна без охлаждения допустимый износ u находится в пределах 0,8—1,5 мм.

При обработке стали зенкеры изнашиваются в трех направлениях: по задней и передней поверхностям (образование лунки), а также и по цилиндрической ленточке. На фиг. 144, а показан вид износа зенкера из быстрорежущей стали при обработке стали.

При обработке стали с охлаждением (эмульсией) величина допустимого износа u2 находится в пределах 0,2—1,5 мм. Меньшие значения u2 соответствуют меньшим диаметрам зенкеров.

При зенкеровании отверстий в чугуне зенкерами с пластинками твердого сплава марки ВК-8 (фиг. 139, а) за критерий притупления зенкера принимается наибольшая величина износа u3 по задней поверхности (фиг. 144).

Для зенкеров с диаметрами 20—40 мм допустимый износ u3 = 1,0—1,2 мм, а для зенкеров с диаметрами 41—80 мм u3 = 1,4—1,6 мм.

При зенкеровании отверстий в чугунных деталях на режущих кромках и ленточках вблизи режущих кромок налипают частицы чугуна, что приводит к повышенному износу зенкера и ухудшению качества обработанной поверхности. Для улучшения работы приходится уменьшать скорость резания и подачу или применять смазочно-охлаждающую эмульсию. Однако на горизонтально-расточных станках подводить охлаждение к вращающемуся инструменту затруднительно.

Некоторое уменьшение вредного налипания частиц чугуна достигается путем периодического смачивания зенкеров керосином, для чего каждый раз нужно выводить инструмент из отверстия.

Производительная работа зенкера связана с назначением правильных режимов резания.

При зенкеровании глубина резания t равна полуразности диаметра зенкера и диаметра предварительно просверленного или полученного иным путем отверстия (фиг. 145).

Подача s за один оборот зенкера равна сумме подач sz на каждую режущую кромку.

Толщина стружки a = sz sin ф мм. Ширина стружки b = t 1/sin ф мм.

Первое, что устанавливается при назначении режимов резания, это глубина резания t.

Грубая обработка производится при большей глубине резания. В соответствии с глубиной резания назначают величину подачи.

Выбор величины подачи зависит от обрабатываемого материала, глубины резания требуемой точности, чистоты обработки и других факторов.

Подачи при зенкеровании так же, как и скорости резания, разделяются на три группы.

Подачи группы I рекомендуется применять в случаях:

1) обработки отверстий со свободными размерами, имеющихся в литье, когда чистота поверхности может быть в пределах v1—v3;

2) обработки литых отверстий, предварительно обработанных черновым зенкером;

3) обработки отверстий, предварительно обработанных сверлением или расточенных резцами, с последующей обработкой развертыванием;

4) зенкерования литых отверстий с получением чистоты поверхности v4, v5 для последующего нарезания резьбы метчиками или резцами при условии обработки отверстия после чернового зенкера чистовым зенкером или резцом;

5) зенкерования жестких деталей с обеспечением чистоты поверхности v4, v5, которые затем будут обрабатываться растачиванием.

Подачи группы II рекомендуется применять в случаях:

1) зенкерования жестких деталей с получением чистоты поверхности v4, которые затем будут обработаны двумя развертками — черновой и чистовой;

2) обработки литых отверстий с обеспечением 5-го класса точности и чистоты поверхности v3;

3) обработки литых отверстий с получением чистоты поверхности v3 для последующего нарезания резьбы;

4) зенкерования отверстия, предварительно обработанного сверлом или черновым зенкером, с последующей обработкой одной чистовой разверткой;

5) зенкерования нежестких деталей с получением чистоты поверхности v2, v3 или под последующее растачивание.

Подачи группы III рекомендуется применять:

1) при зенкеровании нежестких деталей с обеспечением чистоты поверхности v4 и тех отверстий, которые затем будут обработаны разверткой;

2) при зенкеровании отверстий, от которых требуется большая точность на параллельность в пределах до 0,08 мм на 100. мм длины каким-либо другим обработанным поверхностям детали;

При зенкеровании глухих отверстий необходимо уменьшать подачи с поправочным коэффициентом 0,7—0,8 против приведенных в табл. 7—9 , так как условия отвода стружки и охлаждения инструмента менее благоприятны.

В процессе зенкерования иногда возникают значительные вибрации инструмента, что может сопровождаться выкрашиванием его режущих кромок, особенно твердосплавного инструмента, так как механическая прочность твердого сплава ниже механической прочности быстрорежущей стали.

Одной из мер устранения таких вибраций является увеличение подачи до предельно допустимой по прочности инструмента.

Вибрация может быть вызвана повышенным трением ленточек зенкера о стенки отверстия. В этих случаях при обработке чугуна следует смочить зенкер машинным маслом, перед тем как вновь ввести его в обрабатываемое отверстие.

Зенкерование, зенкование и развертывание отверстий

Консультация №17

Задание:

Внимательно ознакомитесь с информацией и ответьте на следующие вопросы:

1. Внесите тему консультации в дневник УП.

Внесите тему консультации в дневник УП.

2 Объясните в чем различие сверла от зенкера, зенкера от развертки?

3 Каковы правила техники безопасности при развертывании?

4 Для чего выполняют зенкование, в чем отличие от зенкерования?

5. Ответы на вопросы и иллюстрации к ним оформите в отчет.

Зенкерование, зенкование и развертывание отверстий

Зенкерованием называется процесс обработки специальным режущим инструментом (зенкером) цилиндрических необработанных отверстий, полученных литьем, штамповкой или предварительно просверленных отверстий с целью увеличения диаметра, улучшения чистоты их поверхности, повышения точности.

Зенкер, как и сверло, закрепляется в коническом отверстии шпинделя станка и работает так же, как и сверло, совершая вращательное движение вокруг оси, а поступательное – вдоль оси отверстия.

Зенкеры имеют переднюю поверхность, режущие кромки, сердцевину, заднюю поверхность, ленточки, а также углы: a – задний, g – передний, j – в плане, w – наклона винтовой канавки, величины которых определяются в зависимости от твердости металла (рис. 1).

1).

Рисунок 1 Геометрия зуба зенкера

1 – передняя поверхность, 2 – режущая кромка, 3 – сердцевина, 4 – задняя поверхность, 5 – ленточка

При зенкеровании отверстий широко применяют комбинированные инструменты, позволяющие совмещать зенкерование со сверлением.

Зенкерами выполняется и зенкование, т. е. снятие фасок у отверстий, получение конических и цилиндрических углублений для головок винтов и заклепок, а также подрезание торцов плоскостей бобышек и т. п.

Конструкции зенкеров, применяемых при зенковании, отличаются от конструкции обычных цилиндрических зенкеров – наличием зубьев на торце и направляющих цапф, которыми зенковка вводится в просверленное отверстие.

Рисунок 2 Зенковки

а – цилиндрическая, б – коническая

Развертывание – процесс чистовой обработки отверстий, обеспечивающий высокую точность и чистоту (шероховатость) поверхности. Инструмент для развертывания – развертки.

Инструмент для развертывания – развертки.

Развертывание отверстий производится на сверлильных станках (машинные развертки) или вручную (ручные развертки). По форме развертки подразделяются на цилиндрические и конические (рис. 3).

Режущими элементами развертки являются зубья. Геометрия зубьев развертки (рис. 4) определяется задним углом а (6—15°), большие значения берутся для разверток больших диаметров; углом заострения р, передним углом у (для черновых разверток – от 0 до 10°, для чистовых – 0°). При ручном развертывании применяют зубья с неравномерным их распределением по окружности. Такое распределение обеспечивает получение в отверстии более чистой поверхности, а главное – ограничивает возможность образования так называемой огранки, т. е. получение отверстий не цилиндрической, а многогранной формы. Машинные развертки изготавливаются с равномерным распределением зубьев по окружности.

Рисунок 4 Геометрия зубьев развертки

Развертыванию всегда предшествует сверление или зенкерование отверстий. Размер сверла или зенкера, которым отверстие обрабатывалось перед развертыванием, выбирают с таким расчетом, чтобы на черновое развертывание оставался припуск 0,25 -0,50 мм и на чистовое – 0,05 -0,015 мм. Глубина резания определяется толщиной срезаемого слоя металла и составляет половину припуска на диаметр.

Размер сверла или зенкера, которым отверстие обрабатывалось перед развертыванием, выбирают с таким расчетом, чтобы на черновое развертывание оставался припуск 0,25 -0,50 мм и на чистовое – 0,05 -0,015 мм. Глубина резания определяется толщиной срезаемого слоя металла и составляет половину припуска на диаметр.

Величина подачи и скорости резания при развертывании оказывает существенное влияние на шероховатость поверхности отверстия. Чем выше требования к чистоте поверхности, тем меньше должны быть скорости резания и подачи.

Ручное развертывание. Приступая к развертыванию прежде всего следует:

– проверить величину оставленного припуска на развертывание (больший припуск установленного вызывает быстрое затупление режущего инструмента и могут выкрошиться зубья;

– выбрать соответствующую конструкцию и размер развертки и убедиться в ее исправности;

– осторожно установить развертку в отверстие и по угольнику проверить перпендикулярность оси развертки к оси обрабатываемого отверстия;

– для обработки отверстий в труднодоступных местах детали применять специальные удлинители.

Машинное развертывание производится так же, как и сверление отверстий. При этом наряду с прочным закреплением развертки в шпинделе станка следует обеспечить совпадение осей шпинделя и развертки.

Правила техники безопасности при развертывании те же, что и при сверлении.

Правильно выбранный инструмент и режимы обработки улучшают качество развертывания (см. табл. 1).

Таблица 1 Брак при развертывании и способы его устранения

| Брак | Причина | Способ устранения |

| Не выдержан размер отверстия | Неправильно выбран диаметр развертки. Биение развертки | Заменить развертку. Применить качающуюся оправку |

| Нечистая поверхность отверстия | Недостаточный припуск под развертывание. Грубая обработка отверстия под развертывание

Грубая обработка отверстия под развертывание

| Увеличить припуск. Улучшить поверхность отверстия под развертывание |

| Следы дробления на поверхности | Вращение развертки рывками. Увеличенный припуск. Неправильно заточена развертка. Неправильно закреплена развертка | Плавно, равномерно вращать развертку. Уменьшить припуск. Заменить развертку. Правильно закрепить развертку |

| Задиры на поверхности | Вращение развертки в разные стороны Затупленная развертка Большой припуск. Неправильно выбрана охлаждающая жидкость ее количество мало | Вращать развертку толь ко в правую сторону Заточить развертку. Уменьшить припуск. Заменить жидкость или увеличить ее количество |

Инструменты и оборудование: сверлильный станок, конусные зенковки 60°, 90° и 120°, зенковки цилиндрические разные, зенкеры цилиндрические разные, сверла спиральные разные, развертки ручные цилиндрические и конические разные, калибры пробки, калибры конические — в соответствии с объектами работ.

Приспособления и материалы: тиски машинные, воротки, масло минеральное, эмульсия.

Задание:

По итогам прохождения учебной практики (УП) по междисциплинарному курсу 04.01 «Выполнение работ по профессии слесаря-ремонтника» профессионального модуля 04 «Выполнение работ по профессии рабочего» специальности 15.02.01 «Монтаж и техническая эксплуатация промышленного оборудования (по отраслям)»

Вы должны представить дневник и отчет по учебной практике, а также сертификат об обучении в электронном курсе SIKE «Слесарное дело».

Сверление, зенкерование, развертывание

Содержание страницы

- 1. Сверление и рассверливание

- 2. Технология и приемы сверления

Сверление является одной из часто выполняющихся операций при сборочных и слесарно-ремонтных работах. Для этого используют ручные, пневматические и электрические дрели, трещотки, сверлильные головки с приводом от гибкого вала, а также сверлильные станки, если позволяют условия для их использования. Основными ручными немеханизированными инструментами для сверления являются коловорот, винтовая дрель, ручная дрель и трещотка.

Основными ручными немеханизированными инструментами для сверления являются коловорот, винтовая дрель, ручная дрель и трещотка.

Коловорот (рис. 1, а) применяют для сверления мелких отверстий в дереве, фибре и мягких металлах, а также для отвинчивания и завинчивания шурупов и винтов, гаек, притирки клапанов.

Коловорот состоит он из изогнутого стального стержня, на верхнем конце которого имеется свободно вращающаяся упорная шляпка, а на нижнем конце укреплен патрон. На колене посажена свободно вращающаяся деревянная ручка. При работе коловоротом нажимают на упор левой рукой или грудью (создают усилие подачи сверлу), а правой рукой за ручку вращают коловорот.

Рис. 1. Устройства для сверления: а — коловорот; б — ручная дрель для отверстий до 8 мм; в — электродрель для отверстий от 10 до 20 мм; г — электродрель пистолетного типа для отверстий до 8-10 мм

Ручная дрель с конической передачей. Эту дрель (рис. 1, б) используют для сверления отверстий диаметром до 8 мм. Состоит она из стального стержня 2, на котором неподвижно укреплены рукоятки 3 и 7 и шляпка 1. При вращении рукоятки 7 движение передается большой конической шестерне 8, свободно сидящей на оси, а от нее к малой конической шестерне 4, неподвижно сидящей на втулке 5, и патрону 6, в котором закреплено сверло. При работе дрель удерживают левой рукой за рукоятку 3, правой вращают рукоятку 7. При сверлении отверстий большого диаметра при необходимости можно нажать грудью на шляпку 1. Дрель с зубчатой передачей может сделать до 300 об/мин.

Эту дрель (рис. 1, б) используют для сверления отверстий диаметром до 8 мм. Состоит она из стального стержня 2, на котором неподвижно укреплены рукоятки 3 и 7 и шляпка 1. При вращении рукоятки 7 движение передается большой конической шестерне 8, свободно сидящей на оси, а от нее к малой конической шестерне 4, неподвижно сидящей на втулке 5, и патрону 6, в котором закреплено сверло. При работе дрель удерживают левой рукой за рукоятку 3, правой вращают рукоятку 7. При сверлении отверстий большого диаметра при необходимости можно нажать грудью на шляпку 1. Дрель с зубчатой передачей может сделать до 300 об/мин.

Электрические сверлильные машины. Эти электрические дрели питаются постоянным или переменным током нормальной частоты и переменным током повышенной частоты (высокочастотные дрели). Электрические машины выпускают трех типов: тяжелого (для отверстий диаметром 20–32 мм), среднего (для отверстий диаметром 10-20 мм) и легкого (для отверстий диаметром до 8–10 мм). Тяжелые сверлильные машины обычно имеют на корпусе две боковые рукоятки или две рукоятки и упор; средние — одну замкнутую рукоятку на задней части корпуса (рис. 1, в), легкие — рукоятку пистолетной формы (рис. 1, г).

Тяжелые сверлильные машины обычно имеют на корпусе две боковые рукоятки или две рукоятки и упор; средние — одну замкнутую рукоятку на задней части корпуса (рис. 1, в), легкие — рукоятку пистолетной формы (рис. 1, г).

Пневматические дрели. В заводских условиях находят применение пневматические сверлильные машины (пневматические дрели). Пневматические дрели по своим возможностям и по форме (эргономике) исполнения во многом совпадают с ручными электрическими машинами (рис. 1, г).

Ремонтные работы в зависимости от трудоемкости могут выполняться на сверлильных станках (в основном при изготовлении деталей при ремонте). Для этой цели используются настольно-сверлильные и одношпиндельные вертикальносверлильные станки.

1. Сверление и рассверливание

Наиболее распространенным методом получения отверстий в сплошном материале является сверление ручной дрелью или с помощью настольного сверлильного станка. Движение резания при сверлении — вращательное, движение подачи — поступательное.

Перед сверлением отверстия определяют положение его центра на заготовке. На пересечении линий, проведенных чертилкой, керном пробивают положение центра отверстия.

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рис. 2). Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки патрона на конический хвостовик 1 шпинделя дрели или станка патроны снабжаются коническим отверстием.

Рис. 2. Сверлильный кулачковый патрон

2. Технология и приемы сверления

Перед началом сверления дрелью сверло приводится во вращение. Сверло плавно (без удара) подводят к закрепленной заготовке и производят совмещение сверла с накерненным центром отверстия и сверлят на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают сверло и проверяют точность расположения надсверленного отверстия.

Затем отводят инструмент, останавливают сверло и проверяют точность расположения надсверленного отверстия.

Для того, чтобы сверло не сместилось, рекомендуют произвести предварительно сверловку заготовки сверлом небольшого диаметра 2–5 мм. Благодаря этому при окончательном рассверлении отверстия поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси отверстия на заготовке при окончательном сверлении.

При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки.

Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4–1,5 раза. В качестве СОЖ используются раствор эмульсии (для конструкционных сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином, в которую окунают сверло или поливают сверло из масленки.

Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином, в которую окунают сверло или поливают сверло из масленки.

При сверлении напроход в момент выхода сверла из заготовки необходимо резко снизить подачу во избежание поломки сверла. Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами. У правильно заточенного сверла работают обе режущие кромки и стружка сходит по двум спиральным канавкам.

Размеры отверстия при сверлении получаются больше заданных, если режущие кромки сверла имеют разную длину, хотя и заточены под одинаковыми углами; режущие кромки имеют разную длину и заточены под разными углами; режущие кромки имеют равную длину, но заточены под разными углами. При неправильно и недостаточно заточенном сверле получается косое отверстие с большой шероховатостью поверхности. Кроме того, при работе недостаточно заточенным (тупым) сверлом у выходной части отверстия образуются заусенцы. Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения (по мере углубления сверла в заготовку) и, как следствие, приводят к поломке инструмента.

Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения (по мере углубления сверла в заготовку) и, как следствие, приводят к поломке инструмента.

Обрабатываемое отверстие называется глубоким, если его глубина в 5 раз больше его диаметра. При сверлении глубокого отверстия применяют длинное спиральное сверло с обычными геометрическими параметрами, которое периодически выводят из обрабатываемого отверстия для охлаждения и удаления накопившейся в канавках стружки. Для повышения производительности обработки применяют сверла с принудительным отводом стружки.

Установка и закрепление заготовок на столе сверлильного станка могут быть выполнены по-разному. Это зависит от размеров, конфигурации и массы заготовки, а также от диаметра обрабатываемого отверстия и др.

Мелкие детали при сверлении в них отверстий диаметром до 10 мм обычно закрепляют в ручных тисках или удерживают от проворота плоскогубцами. При обработке отверстий большего диаметра заготовка должна закрепляться более надежно, например в машинных тисках. Перед установкой машинных тисков на столе станка тщательно освобождают его от стружки, очищают поверхность стола от загрязнений, протирают и смазывают маслом опорные плоскости. После выверки тисков относительно шпинделя станка крепят их к поверхности стола станочными болтами, заведенными в Т-образные пазы стола. При сверлении отверстий малого диаметра тиски можно не крепить.

При обработке отверстий большего диаметра заготовка должна закрепляться более надежно, например в машинных тисках. Перед установкой машинных тисков на столе станка тщательно освобождают его от стружки, очищают поверхность стола от загрязнений, протирают и смазывают маслом опорные плоскости. После выверки тисков относительно шпинделя станка крепят их к поверхности стола станочными болтами, заведенными в Т-образные пазы стола. При сверлении отверстий малого диаметра тиски можно не крепить.

Заготовки, не помещающиеся между губками тисков, закрепляют прижимными планками к поверхности стола или приспособления.

При обработке сквозных отверстий необходимо учитывать возможность выхода режущего инструмента из отверстия без повреждения поверхности стола или приспособления, или самого инструмента.

При сверлении ось сверла должна быть перпендикулярна к поверхности, на которой сверлят отверстие. Если это не обеспечено, то ось отверстия будет расположена косо и возможна поломка сверла.

Перед началом работы стол станка и опорные поверхности приспособлений нужно очищать от стружки и других посторонних предметов.

Под деталь при сверлении сквозных отверстий (рис. 3, а) следует подкладывать деревянную подкладку, а для точных деталей — стальное кольцо или плитку с отверстием для прохода сверла.

Рис. 3. Сверление отверстий насквозь (а), на цилиндрической (б) и наклонной поверхностях (в)

При сверлении отверстий на цилиндрической или наклонной поверхности так, как это показано (рис. 3, б, в), необходимо предварительно подготовить площадку А. Эту площадку можно выполнить фрезерованием или засверловкой перпендикулярно к поверхности и лишь после этого сверлить отверстие. Различают сверление по разметке и сверление по кондуктору.

Сверление по разметке. Центр отверстия накернивают кернером с углом заострения, примерно равным углу при вершине сверла. Обрабатываемую заготовку закрепляют так, чтобы центр отверстия и вершина сверла совпадали.

Вначале при небольшой ручной подаче просверливают отверстие на глубину, равную примерно 1/4 диаметра сверла, и затем осматривают полученную окружность. Если полученная окружность не сместилась относительно центра разметки, то сверление продолжают. Если же центр сверления сместился, то слесарным канавочником с полукруглым лезвием прорубают канавку от центра сверления в сторону, куда нужно сместить центр сверла. После этого вновь накернивают в прорубленной канавке смещенный центр отверстия и начинают сверление. При сверлении глубоких отверстий спиральным сверлом следует периодически, не останавливая станка, выводить сверло из отверстия и удалять стружку из канавок.

При сверлении необходимо охлаждать стальное сверло. Для этого достаточно окунать сверло малого диаметра в охлаждающую жидкость, когда его выводят из отверстия для освобождения от стружки. При сверлении отверстий большого диаметра охлаждающую жидкость подают в зону сверления.

Точность сверления можно повысить примерно на 50%, если сначала просверлить отверстие сверлом меньшего диаметра, а затем — сверлом требуемого диаметра. При втором сверлении давление подачи уменьшается на 70–80%.

При втором сверлении давление подачи уменьшается на 70–80%.

В конце сверления сквозного отверстия во избежание поломки и заедания сверла следует выключить автоматическую подачу и вручную аккуратно закончить сверление. Прежде чем остановить станок, необходимо вывести сверло из отверстия. Сверление по сопрягаемой детали или по кондуктору. По разметке сверлят отверстие только в одной детали. Затем через просверленные отверстия размечают и затем накернивают отверстия в другой сопрягаемой детали, как по шаблону, либо непосредственно просверливают отверстия в другой сопрягаемой детали.

Если необходимо просверлить в цилиндрической детали отверстие, смещенное относительно центра детали, то предварительно во втулке, которая плотно сидит на валу, сверлят смещенное на нужную величину А отверстие (рис. 4, а). Затем в нужном положении закрепляют вал со втулкой и через предварительно подготовленное отверстие во втулке, как по шаблону, производят сверление отверстия в валу.

Рис. 4. Сверление отверстий по шаблону (а) и по кондуктору (б)

В кондукторе (рис. 4, б) заранее расточены отверстия точно на таком расстоянии, на каком они должны быть расположены в детали. В эти отверстия кондуктора вставлены стальные закаленные кондукторные втулки 1 с внутренним диаметром, равным диаметру сверла.

После наложения (закрепления) кондуктора на детали сверло пропускают последовательно через каждую кондукторную втулку и сверлят отверстия.

Этот способ обеспечивает более полное совпадение осей отверстий, чем при разметке.

Зенкерованием обрабатывают отверстия, предварительно штампованные, литые или просверленные (рис. 5, а). Припуск под зенкерование (после сверления) равен 0,5–3 мм на сторону. Зенкеры выбирают в зависимости от обрабатываемого материала, вида обрабатываемого отверстия (сквозное, ступенчатое, глухое), диаметра отверстия и заданной точности. Отверстие, обработанное зенкером, получается более точным, чем обработанное сверлом. Зенкер имеет три и более режущие кромки, он прочнее сверла, поэтому сечение стружки при зенкеровании получается тоньше, а подача в 2,5– 3 раза больше, чем при сверлении. Зенкерование может быть как предварительным (перед развертыванием), так и окончательным. Зенкерование применяют также для обработки углублений и торцовых поверхностей.

Зенкер имеет три и более режущие кромки, он прочнее сверла, поэтому сечение стружки при зенкеровании получается тоньше, а подача в 2,5– 3 раза больше, чем при сверлении. Зенкерование может быть как предварительным (перед развертыванием), так и окончательным. Зенкерование применяют также для обработки углублений и торцовых поверхностей.

Рис. 5. Элементы резания при зенкеровании (а) и развертывании (б): а и b — толщина и ширина среза, S — подача, t — глубина резания

Для уменьшения увода зенкера от оси отверстия (особенно при обработке литых или штампованных глубоких отверстий) предварительно его растачивают (резцом) до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера.

Для обработки высокопрочных материалов (σв>750 МПа) применяют зенкеры, оснащенные пластинками из твердого сплава. При работе твердосплавными зенкерами скорость резания в 2–3 раза больше, чем зенкерами из быстрорежущей стали. При обработке материалов высокой прочности и отливок по корке скорость резания твердосплавных зенкеров следует уменьшать на 20–30%.

При обработке материалов высокой прочности и отливок по корке скорость резания твердосплавных зенкеров следует уменьшать на 20–30%.

Развертывание применяют в тех случаях, когда необходимо получить точность и качество поверхности выше, чем это может быть достигнуто зенкером. Развертка имеет больше режущих кромок, чем зенкер, поэтому при развертывании уменьшается сечение стружки и повышается точность отверстия. Отверстия диаметром до 10 мм развертывают после сверления, отверстия большего диаметра перед развертыванием обрабатывают, а торец подрезают. Припуск под развертывание равен 0,15–0,5мм для черновых разверток и 0,05–0,25 мм для чистовых разверток (рис. 5, б).

При работе чистовыми развертками на токарных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Чтобы обеспечить высокое качество oбpаботки, сверление, зенкерование (или растачивание) и развертывание отверстий производят за одну установку заготовки на станке. Подача при развертывании стальных деталей равна 0,5–2 мм/об, чугунных — 1–4 мм/об. Скорость резания при развертывании 6–16м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше должна быть скорость резания при одинаковой подаче; при увеличении подачи скорость резания снижают.

Подача при развертывании стальных деталей равна 0,5–2 мм/об, чугунных — 1–4 мм/об. Скорость резания при развертывании 6–16м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше должна быть скорость резания при одинаковой подаче; при увеличении подачи скорость резания снижают.

Просмотров: 3 445

Что такое зенковка? (с изображением)

`;

Промышленность

Факт проверен

Паркер Браун

Зенковка представляет собой конусообразное отверстие, вырезанное в объекте таким образом, чтобы головка шурупа, болта или гвоздя находилась заподлицо с поверхностью. Инструмент, используемый для резки зенковки, также называется зенковкой, и он бывает разных стилей. Зенковки очень похожи на зенкеры, где неглубокое круглое отверстие просверливается поверх меньшего отверстия, чтобы соответствовать головке болта. Зенковка может быть очень полезной процедурой, поскольку она удаляет любые острые края, вызванные выступающими головками шурупов, болтов или гвоздей с поверхности объекта.

Инструмент, используемый для резки зенковки, также называется зенковкой, и он бывает разных стилей. Зенковки очень похожи на зенкеры, где неглубокое круглое отверстие просверливается поверх меньшего отверстия, чтобы соответствовать головке болта. Зенковка может быть очень полезной процедурой, поскольку она удаляет любые острые края, вызванные выступающими головками шурупов, болтов или гвоздей с поверхности объекта.

Углы фаски зенковки могут различаться в зависимости от используемого инструмента или угла фаски винта или болта. Как правило, углы фаски составляют 60, 82, 9°.0, 100, 110 или 120 градусов, при этом угол измеряется с любого конца отверстия ствола. Зенковки обычно имеют коническую форму, что называется погружным приложением. Некоторые зенкеры имеют скошенные края, чтобы обеспечить пересечение двух разных плоскостей.

Зенковки обычно имеют коническую форму, что называется погружным приложением. Некоторые зенкеры имеют скошенные края, чтобы обеспечить пересечение двух разных плоскостей.

Другой тип метода зенкерования известен как фасонное зенкерование, которое используется исключительно при работе с листовым металлом. Этот тип зенковки эффективно увеличивает прочность, поскольку несколько зенкеров соединяются вместе. Два метода изготовления таких зенкеров известны как углубление с модифицированным радиусом и углубление в виде монеты.

Для выполнения операции зенкования требуется специальный инструмент для зенкования. Сверла с зенковкой бывают самых разных размеров и углов, что позволяет использовать их практически с любой головкой винта или болта, и обычно они используются на фрезерных станках. Эти биты, однако, не являются исключительными для мельницы; Зенковки также можно использовать на сверлах, сверлильных станках и токарных станках.

Сверла с зенковкой бывают самых разных размеров и углов, что позволяет использовать их практически с любой головкой винта или болта, и обычно они используются на фрезерных станках. Эти биты, однако, не являются исключительными для мельницы; Зенковки также можно использовать на сверлах, сверлильных станках и токарных станках.

Один тип зенкерного инструмента известен как зенкер с поперечным отверстием. Это коническое устройство с отверстием на одной стороне самого конуса. Это отверстие является очень важной частью инструмента, потому что оно не только образует режущую кромку, но и служит местом для сбора отработанных материалов, таких как опилки и металлическая стружка. Этот инструмент не является полностью симметричным, что препятствует трению всего конуса о фаску, так что отверстие можно использовать как режущую кромку.

Этот инструмент не является полностью симметричным, что препятствует трению всего конуса о фаску, так что отверстие можно использовать как режущую кромку.

Однако фреза с поперечными отверстиями не используется для большинства операций резки. Вместо этого его используют для отделочных работ, где не нужен острый инструмент. Когда зенкеры на самом деле вырезаются, используется рифленый зенкер. Этот инструмент чем-то похож на концевую фрезу для фрезерного станка, но имеет форму конуса. Сам конус имеет множество углов, которые обычно составляют шесть распространенных углов — 60, 82, 90, 100, 110 или 120 градусов.

Еще один вид инструмента — зенкер задний, который часто используют для обработки труднодоступных мест. Он состоит из двух компонентов: стержня и самого бита. Стержень устанавливается на место, где должна быть произведена процедура зенкования, а затем на стержень добавляется само долото.

Вам также может понравиться

Рекомендуется

КАК ПОКАЗАНО НА:

7 причин, по которым следует зенковать шурупы по дереву

В этой статье я покажу, почему важно зенковать шурупы по дереву. Кроме того, я покажу, что может произойти, если не зенковать.

Кроме того, я покажу, что может произойти, если не зенковать.

Во-первых, что такое зенкерование? Ну, типичный шуруп для дерева имеет угол фаски 82 градуса наверху. Под этим я имею в виду vee на головке винта. Этот V-образный вырез будет отталкивать древесину при затягивании винта. Это может привести ко многим проблемам, как будет описано ниже.

Чтобы их избежать, можно просверлить зенкерное отверстие для шурупа. Для этого нужно выполнить несколько шагов: Для винта просверливается пилотное отверстие. Это позволяет ему легче проникать в лес. Кроме того, вы сократили vee для головки винта. Кроме того, вы просверливаете зенковку , чтобы можно было затянуть головку винта ниже поверхности дерева.

Шурупы по дереву с потайной головкой К счастью, все эти шаги можно выполнить одновременно с помощью комбинации направляющего отверстия и зенковки для дрели. Иногда биты этого типа просто называют зенкерными. Нижняя часть биты содержит конус и прорезает отверстие меньше диаметра резьбы винта. По мере продвижения вверх долото расширяется, так что оно может разрезать 82-градусный угол 9.0039 угол фаски сечение. Наконец, сверло достигает диаметра большего, чем у головки винта, и вы можете вырезать отверстие с цековкой. Зенковка может быть 3/8 дюйма или около того, в зависимости от размера бита. Это позволяет вставить деревянную пробку на головку шурупа. Вилки часто используются с предметами мебели.

Нижняя часть биты содержит конус и прорезает отверстие меньше диаметра резьбы винта. По мере продвижения вверх долото расширяется, так что оно может разрезать 82-градусный угол 9.0039 угол фаски сечение. Наконец, сверло достигает диаметра большего, чем у головки винта, и вы можете вырезать отверстие с цековкой. Зенковка может быть 3/8 дюйма или около того, в зависимости от размера бита. Это позволяет вставить деревянную пробку на головку шурупа. Вилки часто используются с предметами мебели.

Причины использования зенковки

Существует много причин для зенковки винта. Ниже мы перечислили некоторые из них. Уверен, вы согласитесь, что зенкерование — очень хорошая практика. Конечно, это требует дополнительного времени. Тем не менее, вы, вероятно, сэкономите время в долгосрочной перспективе. Кроме того, ваш проект будет выглядеть лучше и иметь более профессиональный вид.

1. Шуруп с трудом закручивается

Секция V-образного сечения шурупа отталкивает древесину при вращении. С мягкой древесиной, такой как сосна, вы можете затянуть винт так, чтобы головка находилась на одном уровне с поверхностью. Однако вы рискуете слишком сильно надавить на древесину и расколоть ее.

С мягкой древесиной, такой как сосна, вы можете затянуть винт так, чтобы головка находилась на одном уровне с поверхностью. Однако вы рискуете слишком сильно надавить на древесину и расколоть ее.

Это становится еще более серьезной проблемой, если древесина твердая, например дуб. Решение состоит в том, чтобы просверлить зенкерное отверстие. Это отверстие облегчает поворот винта.

2. Хотите спрятать винт

Вы можете закрыть винт деревянной пробкой, чтобы скрыть его. Заглушки можно зафиксировать столярным клеем. Тем не менее, убедитесь, что вы вытерли все лишнее. В этом может помочь влажная тряпка. Кроме того, вам, возможно, придется подождать, пока клей высохнет, а затем повторно отшлифовать секцию заглушки. Это позволяет удалить остатки клея, оставшиеся на дереве. Важно удалить это, потому что клей может помешать морилке.

Деревянный дюбель закрывает шуруп Другой подход заключается в использовании деревянного дюбеля для дюбеля. Вы должны обрезать его близко к поверхности дерева, а затем отшлифовать, чтобы он был на одном уровне с поверхностью. Для этого можно использовать торцовочную пилу, ручную торцовочную пилу или аналогичный инструмент с лезвием с мелкими зубьями. Кроме того, вам нужно будет приклеить дюбель так же, как вы сделали это с деревянной заглушкой.

Для этого можно использовать торцовочную пилу, ручную торцовочную пилу или аналогичный инструмент с лезвием с мелкими зубьями. Кроме того, вам нужно будет приклеить дюбель так же, как вы сделали это с деревянной заглушкой.

Деревянные пуговицы также можно использовать для закрытия винта. Они похожи на деревянные пробки. Однако кнопки закруглены, а заглушки отшлифованы заподлицо с поверхностью дерева.

3. Не нужно выступающее отверстие для винта

Если головку винта невозможно затянуть до упора, выступающий элемент может зацепиться. Это может быть даже опасно и привести к травме. Таким образом, такие отверстия для винтов, безусловно, не подходят для использования с мебелью.

4. Хотите избежать растрескивания дерева

Трещина в деревеВы, конечно, не хотите, чтобы треснул кусок дерева. Это может привести к слабости сустава. Вот некоторые факторы, влияющие на это:

- Винт находится ближе к концу дерева – Торцевые части доски всегда являются слабыми местами.

По возможности следует избегать установки винтов в этих областях. Конечно, вы должны сверлить отверстия с зенковкой, чтобы уменьшить риск растрескивания.

По возможности следует избегать установки винтов в этих областях. Конечно, вы должны сверлить отверстия с зенковкой, чтобы уменьшить риск растрескивания. - Шуруп с трудом закручивается – Обычно это означает, что древесина находится под нагрузкой. В этом может помочь пилотное отверстие с зенковкой. Однако вы также должны убедиться, что винт не слишком ослаблен. Иногда полезно сверлить зенкером меньшего размера, если у вас есть мягкая древесина. Один из подходов состоит в том, чтобы сначала попробовать это с обрезками древесины и посмотреть, какой размер лучше.

- Вы перетянули винт . Это может произойти, если у вас нет зенкерного отверстия, поэтому V-образный участок не вырезается. Когда вы затягиваете винт, дерево отталкивается . Это может создать нагрузку на него, что приведет к трещине или расколу.

- У вас нет смазки – Возможно, вы захотите нанести мыло или подобный материал на резьбу винта.

Это облегчит поворот и уменьшит вероятность растрескивания.

Это облегчит поворот и уменьшит вероятность растрескивания.

5. Хотите, чтобы проект выглядел лучше

Когда вы просверливаете сверло с зенковкой, вы можете просверлить отверстие под поверхностью дерева и закончить дюбелем или дюбелем. Их можно отшлифовать заподлицо с поверхностью дерева. В результате винт спрятан и проект выглядит более привлекательным.

6. Как избежать выдалбливания древесины

Если вы попытаетесь затянуть винт без зенковки, вы рискуете расколоть древесину. Кроме того, древесина возле винта, вероятно, будет иметь очень шероховатую поверхность. Это может быть вызвано тем, что сама головка шурупа упирается в древесину.

Если винт закручивается с трудом, бита отвертки может соскользнуть с головки винта. Так как вы толкаете сверло вниз, сверло может выдолбить поверхность дерева или сжечь головку шурупа.

7. Хотите помочь. Установите винт

Если вы попытаетесь повернуть винт без направляющего отверстия, он, вероятно, окажется искривленным . То есть не будет 90 градусов к поверхности дерева. Это может вызвать всевозможные проблемы. Во-первых, части могут не выровняться должным образом. Кроме того, шуруп может оказаться ближе к краю дерева, чем вы планировали. Это может увеличить риск растрескивания дерева. Просверлив отверстие с зенковкой, вы можете быть уверены, что винт будет там, где вы хотите. Важно контролировать положение винта.

То есть не будет 90 градусов к поверхности дерева. Это может вызвать всевозможные проблемы. Во-первых, части могут не выровняться должным образом. Кроме того, шуруп может оказаться ближе к краю дерева, чем вы планировали. Это может увеличить риск растрескивания дерева. Просверлив отверстие с зенковкой, вы можете быть уверены, что винт будет там, где вы хотите. Важно контролировать положение винта.

Заключение

В этой статье мы показали причины, по которым вам следует сверлить направляющие отверстия с зенковкой для шурупов. Мы показали, что следует использовать зенковку. Кроме того, это позволит вам раззенковать шуруп под поверхностью дерева. Когда вы это сделаете, вы можете спрятать шуруп деревянной пробкой, дюбелем или пуговицей.

Вам понравилась эта статья? Если это так, вас могут заинтересовать мои доски на Pinterest.

Пожалуйста, не стесняйтесь комментировать этот материал. Есть ли какие-либо другие факторы, которые следует учитывать? У вас есть что добавить?

Woodworking Street

Я с детства интересовался деревообработкой и строительством. Имея хороший план, правильные инструменты и немного ноу-хау, можно построить что угодно. Это то, о чем этот сайт. Интернет может быть пугающим местом для тех, кто плохо знаком с деревообработкой. Моя цель — предоставить вам отличные ресурсы и информацию, которые помогут вам начать работу.

Имея хороший план, правильные инструменты и немного ноу-хау, можно построить что угодно. Это то, о чем этот сайт. Интернет может быть пугающим местом для тех, кто плохо знаком с деревообработкой. Моя цель — предоставить вам отличные ресурсы и информацию, которые помогут вам начать работу.Продолжайте читать

Подробнее →

зенковка – определение и значение

- Определить

- Связать

- Список

- Обсудить

- См.

- Услышать

- и Любовь

Определения

из Словаря английского языка American Heritage®, 5-е издание.

- сущ. Отверстие с увеличенной верхней частью, чтобы головка винта или болта находилась на одном уровне с поверхностью или под ней.

- сущ. Инструмент для проделывания такого отверстия.

- переходный глагол Сделать зенковку на или внутри.

- переходный глагол Вбить (винт или болт) в зенкер.

из словаря века.

- сущ. Сверло или сверло для зенкерования, изготовленное по-разному, в зависимости от того, как оно будет использоваться для обработки дерева, железа, латуни и т. д.

- сущ. Расширение отверстия под головку винта или болта.

- сущ. Выемка в патроннике ружья, в которую входит закраина патрона.

- Для формирования путем сверления или токарной обработки в виде полости в древесине или других материалах для приема головки болта или винта, железной пластины и т. д., чтобы она могла быть почти или полностью заподлицо с поверхностью: как, раззенковать отверстие под шуруп.

- Заставить утонуть в любом другом теле так, чтобы он был почти или полностью на одном уровне с его поверхностью: например, утопить винт или болт, сделав углубление для его головки.

из версии GNU Collaborative International Dictionary of English.

- переходный глагол Для снятия фаски или формирования углубления вокруг верхней части (отверстия в дереве, металле и т. д.) для приема головки винта или болта под поверхностью, полностью или частично.

- переходный глагол Заставлять тонуть даже на поверхности или под ней.

- сущ. Расширение верхней части отверстия, образующее полость или углубление для приема головки винта или болта.

- сущ. Сверло или режущий инструмент для зенкования отверстий.

- сущ. коническая выемка, обычно выточенная вокруг отверстия для ввинчивания винта, чтобы он располагался заподлицо с поверхностью.

- глагол переходный для создания такой конической выемки.

из WordNet 3.0 Copyright 2006 Принстонского университета. Все права защищены.

- сущ. насадка для расширения верхней части отверстия

- глагол вставка (гвоздь или винт под поверхностью, как в зенкер)

- сущ. отверстие (обычно в древесине) с увеличенной верхней частью, чтобы винт или болт входили в него и лежали ниже поверхности

Этимологии

из counter + приемник

Support

Помогите поддержать Wordnik (и сделайте эту страницу свободной от рекламы).

Примеры

Сверла должны быть приобретены у различных дилеров, но могут быть изготовлены из стальной проволоки, размягченной в огне и заточенной до острого треугольного острия, а затем закалены до твердости – для более мелких яиц, или напилены для более крупных яйца по образцу “ зенкер ” по дереву; действительно, самый маленький

Практическая таксидермия Руководство для любителей по сбору, сохранению и настройке образцов естественной истории всех видов.

К которому добавлена глава о живописном расположении музеев. С дополнительными инструкциями по лепке и художественной таксидермии.

К которому добавлена глава о живописном расположении музеев. С дополнительными инструкциями по лепке и художественной таксидермии.В качестве альтернативы они могут быть дооснащены такими устройствами, как датчики с зенковкой , для измерения в ситуациях, когда обычные индикаторы с отношением 1:1 оказались бы бесполезными.

Manufacturingtalk – новости обрабатывающей промышленности

В качестве альтернативы они могут быть дооснащены такими устройствами, как датчики с зенковкой , для измерения в ситуациях, когда обычные индикаторы с отношением 1:1 оказались бы бесполезными.

Manufacturingtalk – новости обрабатывающей промышленности

В качестве альтернативы они могут быть дооснащены такими устройствами, как датчики с зенковкой , для измерения в ситуациях, когда обычные индикаторы с отношением 1:1 оказались бы бесполезными.

Manufacturingtalk – новости обрабатывающей промышленности

В качестве альтернативы они могут быть установлены на такие устройства, как датчика с зенковкой , измеряющие ситуации, когда обычные индикаторы с соотношением 1: 1 оказались бы бесполезными.

Manufacturingtalk – новости обрабатывающей промышленности

В качестве альтернативы они могут быть дооснащены такими устройствами, как датчики с зенковкой , для измерения в ситуациях, когда обычные индикаторы с отношением 1:1 оказались бы бесполезными.

Manufacturingtalk – новости обрабатывающей промышленности

В качестве альтернативы они могут быть дооснащены такими устройствами, как датчики с зенковкой , для измерения в ситуациях, когда обычные индикаторы с отношением 1:1 оказались бы бесполезными.

Manufacturingtalk – новости обрабатывающей промышленности

В качестве альтернативы они могут быть дооснащены такими устройствами, как датчики с зенковкой , для измерения в ситуациях, когда обычные индикаторы с отношением 1:1 оказались бы бесполезными.

Manufacturingtalk – новости обрабатывающей промышленности

В качестве альтернативы они могут быть дооснащены такими устройствами, как датчики с зенковкой , для измерения в ситуациях, когда обычные индикаторы с отношением 1:1 оказались бы бесполезными.

По возможности следует избегать установки винтов в этих областях. Конечно, вы должны сверлить отверстия с зенковкой, чтобы уменьшить риск растрескивания.

По возможности следует избегать установки винтов в этих областях. Конечно, вы должны сверлить отверстия с зенковкой, чтобы уменьшить риск растрескивания. Это облегчит поворот и уменьшит вероятность растрескивания.

Это облегчит поворот и уменьшит вероятность растрескивания.

К которому добавлена глава о живописном расположении музеев. С дополнительными инструкциями по лепке и художественной таксидермии.

К которому добавлена глава о живописном расположении музеев. С дополнительными инструкциями по лепке и художественной таксидермии.